Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора. Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе).

Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей. В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

Устройство турбокомпрессора

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. Для предотвращения раннего сгорания топлива, автомобили с турбокомпрессором рекомендуется заправлять высокооктановым бензином. Если давление наддува слишком высокое, возможно придется уменьшить степень сжатия двигателя для того, чтобы избежать раннего сгорания топлива. |

Как устанавливается турбокомпрессор

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха. В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

Избыточное давление. Всё про наддув

Наддув — самый доступный и простой способ увеличить мощность двигателя внутреннего сгорания. Теория проста: чтобы выросла отдача, нужно сжечь как можно больше топлива. Но для его горения необходим ещё и воздух. И если «налить» в цилиндры сколько угодно топлива проще простого (качай себе и качай мощным насосом), то с воздухом дело обстоит сложнее — для него тоже нужен своеобразный насос. И роль такого агрегата в двигателях играют нагнетатели. Вне зависимости от его типа, оснащённый наддувом двигатель обладает большей мощностью и крутящим моментом, чем аналогичный атмосферник. Почему это возможно, какие существуют конструкции и какие побочные эффекты имеет наддув? Рассказываем в нашей справке по современным системам.

История наддува

Впервые техническая идея загнать в автомобильный двигатель больше воздуха с помощью энергии вращения коленвала пришла в голову Готтлибу Даймлеру в 1885 году, а в 1905 году швейцарец Альфред Бюхи получил патент на аналогичную систему, работающую уже от энергии выхлопных газов. Но до реализации этих решений в автомобилях прошло некоторое время — первый серийный легковой автомобиль «наддули» с помощью приводного нагнетателя в 1921 году — им стал Mercedes-Benz. Турбонагнетатели же стали получать распространение в авиационных двигателях 1920-х годов, так как там было особенно важно справляться с потерей мощности по мере набора высоты, где плотность воздуха становится меньше. Вскоре газовые нагнетатели нашли своё применение и в грузоперевозках — прибавка в крутящем моменте оказалась для дизелей судов и локомотивов очень кстати. Первой легковушкой с турбонагнетателем под капотом стало купе-хардтоп Oldsmobile Jetfire с 215-сильным V8.

Точно такой же мотор Oldsmobile без турбины выдавал в то время 155-195 сил в зависимости от степени форсировки. Но важнее другое: тяга даже 195-сильного атмосферника ограничивалась 300 Н·м, тогда как турбокупе выдавало все 410. Если у атмосферных моторов существует практически прямая зависимость между объёмом камеры сгорания и максимальным крутящим моментом, то наддувные агрегаты такого недостатка лишены — по-разному конфигурируя систему, инженеры могут добиваться очень впечатляющей прибавки тяги при неизменном объёме

Вскоре турбина появилась и на Chevrolet Corvair Corsa (расположенный сзади 6-цилиндровый оппозитник воздушного охлаждения с наддувом был лишь одним из необычных технических решений этой экзотической машины), а после подоспели и европейцы в лице Porsche (911 Turbo в 1975 году) и Saab (99 Turbo 1978 года). А вот с наддувным дизельным седаном всех опередил производитель из Старого Света — в 1978 году появилась версия 300SD лимузина Mercedes-Benz W116. Вскоре дизельные автомобили приобрели в Европе огромную популярность, а турбонаддув стал неотъемлемой частью конструкции легкового дизеля. Существуют и грузовые дизели с приводными нагнетателями, но по ряду технологических причин эта схема не получила широкого распространения в автомобилестроении.

Какие существуют виды наддува

Избыточное давление, которое создаёт нагнетатель, потому так и называется, что оно больше окружающего нас атмосферного. Иногда давление наддува указывается в абсолютных величинах: в таком случае рабочее пиковое давление системы в 1,6 бара будет означать 0,6 бара избытка. Чаще всего в разговорах и литературе упоминается именно значение избытка. На фотографии монитор Subaru Forester (читайте соответствующий тест-драйв) показывает давление избытка: поскольку на холостых оборотах в камере сгорания разрежение, то давление меньше атмосферного, и на дисплее указано отрицательное значениеК механическим видам наддува (обычно под наддувом понимаются именно механические схемы) относят приводной компрессор и турбокомпрессор. Приводной нагнетатель, как правило, располагается вдоль блока рядного двигателя или в развале V-образного блока и приводится от коленвала с помощью ременной передачи, прессуя воздух парой винтовых роторов или крыльчаткой. Турбина же приводится в действие вылетающими из цилиндров в коллектор под большим давлением выхлопными газами и утрамбовывает воздух на впуске крыльчаткой. Обычно турбина находится сразу за выпускным коллектором или непосредственно интегрирована в него — как, например, в современных моторах группы Volkswagen.

На оборотах двигателя выше 3500 в бампере Porsche Panamera GTS открываются боковые воздуховоды, и двигатель получает больше воздуха. А на высоких скоростях благодаря рассчитанной форме и сечению патрубков во впускной системе создаётся эффект увеличенного давления воздуха, что позволяет считать такую систему разновидностью наддува

Отдельно можно выделить эксперименты производителей с электротурбинами. Они не отбирают мощность у двигателя и лишены газовой турбоямы, так как колесо компрессора вращает электромотор. Впрочем, к этой схеме у производителей до сих пор остаётся немало вопросов, и подробнее об этом можно прочитать в нашем материале Audi завтрашнего дня. Кроме механического, существует ещё безагрегатный наддув. Так называют повышение давления на впуске с помощью сочетания скорости движения и особой формы и размеров впускных патрубков. Избыточное давление такого типа является мерой дополнительного форсирования преимущественно спортивных атмосферных двигателей. Примером заводской реализации такой схемы может служить впускной тракт хэтчбека Porsche Panamera в особой версии GTS.

Как устроен турбонагнетатель

Конструкция турбонагнетателя проста: на едином валу находятся две крыльчатки, каждая из которых вращается в своём корпусе, называемом в народе «улитка». Одну крыльчатку (в так называемой горячей улитке) вращает поток выхлопных газов, а связанная с ней единой осью вторая крыльчатка в холодной части крутится и трамбует во впускной тракт забираемый с улицы воздух. Таким образом, чем выше обороты работы двигателя, тем больше он вырабатывает газов и тем больше воздуха впоследствии получает. Идеальный замкнутый круг с бесконечным потенциалом повышения мощности?

Современные турбокомпрессоры имеют практически нелимитированный потенциал увеличения мощности двигателя. Ограничителем обычно выступает механическая прочность вращающихся и движущихся деталей силового агрегата, а также баланс итоговых характеристик мотора и здравый смысл. Ввиду меньшего КПД и ряда технических особенностей приводные нагнетатели позволяют увеличивать мощность не так эффективно

Но всё не так просто. Во-первых, шатунно-поршневая группа каждого мотора рассчитана на определённые нагрузки, и превышение их приведёт к разрушению двигателя. Во избежание бесконтрольного роста давления наддува в горячей части нагнетателя предусмотрена специальная калитка-клапан под названием «вейстгейт» (в переводе — клапан для излишков), которая открывается с помощью пневматики или сервопривода при достижении пикового расчётного давления в системе. В результате «лишние» газы просто идут в обход турбинного колеса прямиком в выхлопной тракт и не раскручивают компрессор сверх меры. Как правило, в моторах есть и ещё одна страховка от «передува» — при превышении критического порога давления блок управления двигателем ограничивает увеличение подачи топлива на безопасной отметке, и мотор перестаёт производить слишком много выхлопных газов.

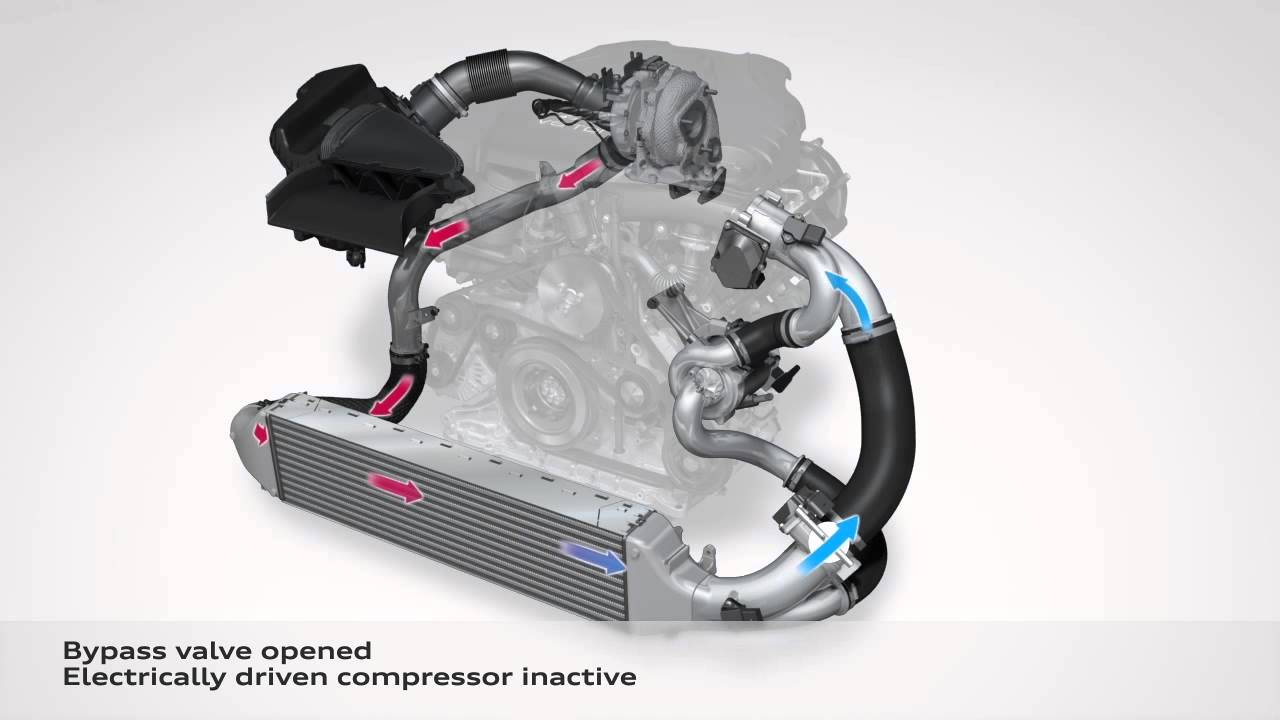

Эта анимация наглядно показывает как устроен и работает классический турбонагнетатель

Но в защите нуждается не только поршневая группа, но и сам турбокомпрессор. Представьте, что он уже «надул» много сжатого воздуха во впускной трубопровод, а водитель внезапно закрыл дроссель — ударившись в такое препятствие, сжатый воздух направится искать себе другую дорогу и обязательно найдёт её в противоположном направлении, где находится только что спрессовавшее его колесо компрессора. Возникающая в таком случае на крыльчатку нагрузка называется помпаж и воздействует на турбонагнетатель самым деструктивным образом. Для стравливания излишнего воздуха в районе впускного патрубка или интеркулера в систему встраивается ещё один перепускной клапан, который отправляет воздух обратно на впуск перед турбокомпрессором (тогда клапан называется байпасным) или в атмосферу (блоу-офф-клапан). Последняя разновидность «перепускников» как раз и порождает чихающие, свистящие и шипящие звуки тюнингованных автомобилей с турбонаддувом, которые можно услышать на улицах.

С понятием «турбоямы» не нужно путать понятие «турболаг». Если первое — это диапазон оборотов двигателя, где турбосистема не способна эффективно работать, то второе — время задержки системы в ответ на нажатие педали газа с целью получить генерируемую турбокомпрессором дополнительную мощность. Природа лага состоит в том, что дополнительный воздух необходимо всосать, сжать и прогнать по трубопроводу системы впуска до самой камеры сгорания. По конструктивным и компоновочным причинам весь впускной тракт иногда получается достаточно длинным, и на его прохождение воздуху требуется то самое время, которым измеряется задержка под названием «турболаг»

Ещё одна проблема уже эксплуатационного характера заключается в том, что на малых оборотах поток газов слишком мал, чтобы раскрутить вал турбокомпрессора для создания сколько-нибудь существенного давления и получения дополнительной мощности — в народе такая ситуация называется «турбоямой». Поэтому конструкторы систем наддува тщательно подбирают размеры «холодной» и «горячей» крыльчаток в зависимости от объёма двигателя и желаемого характера тяги. Например, в спортивной Audi Sport quattro турбина имеет огромную горячую часть и небольшую холодную, поэтому, чтобы раскрутить такой нагнетатель, нужно выйти на высокие обороты (3500-4000 об/мин и выше), но зато потом следует очень резкий бескомпромиссный подхват. А в современном гражданском Mini Countryman (мы совсем недавно ездили на обновлённой модели) с небольшим моторчиком объёмом 1,6 литра нагнетатель маленький, но зато легко раскручивается с минимальных оборотов, что удобно в городских условиях.

Благодаря универсальности и простоте твинскролльные турбокомпрессоры получают всё большее распространение в легковом автомобилестроении

Чтобы понизить порог наддува, когда турбина создаёт избыточное давление, и сократить зону турбоямы, создатели турбокомпрессоров используют различные конструктивные ухищрения. Самые распространённые из них — крыльчатка с изменяемой геометрией и твинскролльная горячая «улитка». TwinScroll предусматривает два параллельных, но разного размера и формы канала для выхлопных газов в едином корпусе улитки — газы в каждый из каналов попадают от своей группы цилиндров, но крутят единое турбинное колесо. Его лопатки выполнены таким образом, что одинаково эффективно воспринимают импульсы из обоих каналов.

Наибольшее распространение нагнетатели с изменяемой геометрией получили на дизельных моторах, в бензиновых агрегатах одними из первых массово подобную конструкцию применили создатели Porsche 911 Turbo предыдущего поколения 997

Из-за различной геометрии каналов и достигается хорошая тяга одновременно и на низких, и на средних и высоких оборотах, а отсутствие столкновения и завихрения потоков газов от разных групп цилиндров улучшает газодинамические свойства системы. Турбины же с изменяемой геометрией имеют специальные, приводимые актуатором, подвижные лопатки-заслонки, которые в разных положениях позволяют менять форму газового канала в горячей улитке (упрощённо — в разное время имитируют маленькую и большую турбину) и таким образом максимально эффективно в конкретный момент времени направлять на турбинное колесо поток выхлопных газов.

Принцип работы турбины с изменяемой геометрией можно изучить на примере дизельного нагнетателя компании Holset

Как устроен механический нагнетатель

В отличие от питающегося «бесплатными» выхлопными газами турбокомпрессора, механический нагнетатель приводится в движение энергией вращающегося коленвала. Соответственно, чтобы получить дополнительную мощность, двигатель сначала часть мощности отдаёт, поэтому КПД такого решения ниже. Но, тем не менее, производители не спешат отказываться от приводных нагнетателей, потому как они наделяют автомобиль моментальной тягой с самых низких оборотов — понятие турбоямы к приводным компрессорам практически неприменимо. Конструкция предусматривает ременную, цепную или реже передачу иного типа, которая вращает вал нагнетателя от коленвала мотора. Аналогично турбокомпрессору, нагнетатель прессует воздух и отправляет его под избыточным давлением во впускной коллектор. Наиболее похожий на турбокомпрессор вид приводного нагнетателя — центробежный. Он трамбует воздух аналогичным турбинным колесом, но приводится оно не выхлопными газами, а механически.

Виды наддува двигателей внутреннего сгорания

Задача повышения мощности и крутящего момента двигателя была актуальна всегда. Самое простое решение — увеличить рабочий объем: чем больше сгорает топлива, тем выше мощность. Однако при этом существенно увеличиваются габариты и масса конструкции.

Альтернативный подход — оставить рабочий объем двигателя прежним, но подавать в единицу времени больше топлива. Увеличить подачу бензина несложно, особенно, в системах впрыска. Но при этом для сохранения состава топливной смеси необходимо пропорционально увеличить и количество подаваемого в двигатель воздуха. Возможности двигателя самостоятельно всасывать воздух ограничены, поэтому не обойтись без специального устройства, повышающего давление и, следовательно, количество воздуха на впуске. Эти устройства обычно называют нагнетателями или компрессорами.

Механический нагнетатель

Механические нагнетатели применялись в автомобильных двигателях еще в 30-е годы, тогда их чаще всего называли компрессорами. Сейчас этот термин обычно относят к турбокомпрессорам, о которых речь пойдет ниже. Конструкций механических нагнетателей довольно много, и интерес к ним разработчики проявляют до сих пор. На рисунках 1-4 представлены схемы некоторых устройств, принцип работы которых не требует дополнительных пояснений.

Есть конструкции и не совсем обычные. Одна их них — волновой нагнетатель Comprex (рис. 5) — принадлежит фирме Asea-Brown-Boweri. Ротор этого компрессора имеет аксиально расположенные камеры, или ячейки. При вращении ротора в ячейку поступает свежий воздух, после чего она подходит к отверстию в корпусе, через которое в нее попадают горячие отработавшие газы двигателя. При их взаимодействии с холодным воздухом образуется волна давления, фронт которой, движущийся со скоростью звука, вытесняет воздух в отверстие впускного трубопровода, к которому ячейка за это время успевает подойти. Поскольку ротор продолжает вращаться, отработавшие газы в это отверстие попасть не успевают, а выходят в следующее по ходу ротора. При этом в ячейке образуется волна разряжения, которая всасывает следующую порцию свежего воздуха и т. д.

Нагнетатель Comprex уже опробован несколькими автомобильными производителями, а Mazda использует его на одном из своих серийных двигателей с 1987 года.

Еще одна не совсем обычная конструкция — это спиральный, или G-образный (по форме буквы G, напоминающей спираль) нагнетатель. Идея запатентована еще в начале столетия, но из-за технических и производственных проблем на выпуск такого нагнетателя долго никто не решался. Первой, в 1985 году была фирма Volkswagen, которая применила его на двигателе купе Polo (1,3 л, 113 л. с.). В 1988 году появился более мощный нагнетатель G60, которым в течение нескольких лет комплектовались двигатели Corrado и Passat (1,8 л, 160 л. с.,), а Polo G40 выпускался вплоть до 1994 года.

Схематично (рис. 6) конструкцию G-образного нагнетателя можно представить в виде двух спиралей, одна из которых неподвижна и является частью корпуса. Вторая — вытеснитель — расположена между витками первой и закреплена на валу с эксцентриситетом в несколько миллиметров. Вал приводится от двигателя ременной передачей с отношением около 1:2.

При вращении вала внутренняя спираль совершает колебательные движения и между неподвижной (корпус) и обегающей (вытеснитель) спиралями образуются серпообразные полости, которые движутся к центру, перемещая воздух от периферии и подавая его в двигатель под небольшим давлением. Количество перемещаемого воздуха зависит от частоты вращения коленчатого вала двигателя.

Система имеет сравнительно высокий (около 65%) КПД. Трущихся частей почти нет, поэтому износ деталей незначителен. Установленный на двигателе Polo нагнетатель G40 (40 и 60 в маркировке нагнетателей Volkswagen — это ширина спиральных камер в миллиметрах) имеет внутреннюю степень сжатия 1,0; максимальное давление наддува составляет 0,72 бар. При номинальной частоте вращения ротора 10200 об./мин. за один оборот подается 566 см куб. воздуха, т. е. почти 6000 л/мин.

Схема управления механическим нагнетателем довольно проста (рис. 7). При полной нагрузке заслонка перепускного трубопровода закрыта, а дроссельная открыта — весь поток воздуха поступает в двигатель. При работе с частичной нагрузкой дроссельная заслонка закрывается, а заслонка трубопровода открывается — избыток воздуха возвращается на вход нагнетателя.

Входящий в схему охладитель наддувочного воздуха (Intercooler) является почти непременной составной частью всех, не только механических, систем наддува. При сжимании воздух, как известно, нагревается, а его плотность и, соответственно, количество кислорода в единице объема уменьшаются. Больше кислорода — лучше сгорание и выше мощность. Поэтому перед подачей в двигатель сжатый нагнетателем воздух проходит через охладитель, где его температура снижается.

Преимущества спирального нагнетателя, как и большинства компрессоров с механическим приводом: достаточно большой крутящий момент и повышенная мощность двигателя при низких оборотах, быстрая, практически мгновенная реакция на нажатие педали газа. Недостатки: относительная сложность и нетехнологичность конструкции, большие потери в приводе.

Турбокомпрессор

Более широко на современных автомобильных двигателях применяются турбокомпрессоры. Они более технологичны в изготовлении, что окупает ряд присущих им недостатков.Турбокомпрессор отличается от вышеописанных конструкций прежде всего схемой привода (рис. 8). Здесь используется ротор с лопатками — турбина, которая вращается потоком отработавших газов двигателя. Турбина, в свою очередь, вращает размещенный на том же валу компрессор, выполненный в виде колеса с лопатками.

Выбранная схема привода (газовая вместо механической) определяет основные недостатки турбокомпрессора. При низкой частоте вращения двигателя количество отработавших газов невелико, соответственно, эффективность работы компрессора невысока. Кроме того, турбонаддувный двигатель, как правило, имеет т. н. «турбояму» — замедленный отклик на увеличение подачи топлива. Вам нужно резко ускориться — вдавливаете педаль газа в пол, а двигатель некоторое время думает и лишь потом подхватывает. Объяснение простое — требуется время на раскрутку турбины, которая вращает компрессор. На рис. 9 показана реакция нагнетателей различных типов на увеличение числа оборотов двигателя. Приведенные кривые относятся к дизелю, но их характер сохраняется и для бензинового двигателя. Хорошо видно, что самую медленную реакцию имеет турбокомпрессор, волновой нагнетатель реагирует быстрее, механический нагнетатель срабатывает практически мгновенно.

Избавиться от указанных недостатков конструкторы пытаются разными способами. В первую очередь, снижением массы вращающихся деталей турбины и компрессора. Ротор современного турбокомпрессора настолько мал, что легко умещается на ладони. Легкий ротор повышает эффективность компрессора при низких оборотах двигателя: например, у 2,0 л турбодвигателя SAAB 9000 уже при 1500 об./мин. увеличение крутящего момента за счет наддува составляет 20%. Легкий ротор, кроме того, обладает меньшей инерционностью, что позволяет турбокомпрессору быстрее раскручиваться при нажатии педали газа и уменьшает «турбояму».

Снижение массы достигается не только конструкцией ротора, но и выбором для него соответствующих материалов. Поиск новых материалов для турбин ведется многими фирмами. Основная сложность — высокая температура отработавших газов. Преуспели больше всего в этой области, пожалуй, японцы — они уже давно занимаются керамикой для двигателей внутреннего сгорания. Монолитная турбина, изготовленная из спеченного карбида кремния, при той же механической прочности весит в 3 раза меньше обычной и, соответственно, обладает гораздо меньшей инерцией. Кроме того, в случае разрыва ротора разлетающиеся осколки будут много легче — это дает возможность сделать корпус компрессора более тонким и компактным. А недавно конструкторам Nissan впервые в мировой практике удалось создать крыльчатку нагнетателя из пластмассы. Из какой — неизвестно, но говорят, получилась очень легкая.

Избавиться от недостатков турбокомпрессора позволяет не только уменьшение инерционности ротора, но и применение дополнительных, иногда довольно сложных схем управления давлением наддува. Основные задачи при этом — уменьшение давления при высоких оборотах двигателя и повышение его при низких. Одна задача решается довольно легко: избыточное давление наддува на высоких частотах вращения уменьшается, как правило, с помощью перепускного клапана.

Другая задача сложнее. Полностью решить все проблемы можно было бы использованием турбины с изменяемой геометрией, например, с подвижными (поворотными) лопатками, параметры которой можно менять в широких пределах. Такие турбины широко применяются в авиации и других областях техники. Но в крошечном роторе автомобильного компрессора механизм поворота лопаток разместить трудно.

Один из упрощенных способов — применение регулятора скорости потока отработавших газов на входе в турбину. В турбокомпрессоре Garrett VAT 25, который более подробно будет рассмотрен ниже, для этого используется подвижная заслонка.

Схема управления давлением наддува 2,0 и 2,3 литровых двигателей SAAB 9000 показана на рис. 10. Называется она APC — Automatic Performance Control. Система APC во всех режимах работы двигателя поддерживает давление наддува на максимально допустимом уровне, не доводя двигатель до детонации. Для этого использован датчик (knock sensor), по сигналу которого при возникновении детонации блок управления открывает установленный в турбине перепускной клапан, и часть отработавших газов направляется в обход турбинного колеса, что снижает давление наддува и устраняет детонацию. Помимо этого датчика в систему APC входят также и другие, измеряющие частоту вращения двигателя, нагрузку, температуру и октановое число используемого топлива — этими параметрами определяется порог детонации.

Использование APC позволило не только повысить степень сжатия 2,0 л двигателя до 9, но и сделало возможным использование топлива с низким октановым числом — до 91.

Топливная экономичность

Повышение мощности двигателя, достигается ли оно увеличением его рабочего объема или применением наддува, неизбежно влечет за собой увеличение расхода топлива. Теоретически КПД двигателей с наддувом несколько выше, чем атмосферных, поэтому удельный (на единицу мощности) расход топлива у них должен быть ниже. На практике же за счет потерь при переходных процессах он получается примерно таким же.Конечно, и с турбодвигателем можно ехать относительно экономично, но тогда зачем он нужен? Поэтому сегодня конструкторы пытаются решить непростую задачу: уменьшить расход топлива при сохранении высокой мощности. Попробуем рассмотреть разные подходы к этой проблеме, предложенные, например, инженерами Audi и Peugeot.

Одним из путей повышения экономичности двигателя, как известно, является увеличение степени сжатия. Но в двигателях с наддувом есть ограничение: наддув увеличивает компрессию, что приводит к возникновению детонации, особенно на высоких оборотах. Поэтому степень сжатия приходится искусственно снижать: в современном атмосферном двигателе она составляет около 10, а в двигателе с наддувом обычно не превышает 8.

Конструкторам Audi удалось в определенной степени это ограничение преодолеть: в 5-цилиндровом 20-клапанном двигателе Audi S2 и Audi S4 объемом 2,2 л и мощностью 230 л. с. степень сжатия доведена до 9,3 — это для турбомотора необычно много. Результат: средний расход топлива при 90 км/ч — 7,5 л, в городе — 14 л/100 км. Двигатель пришел со спортивной Audi 200. Созданный на этой же основе мотор Avant RS2 также имеет довольно высокую степень сжатия — 9, но при таком же объеме развивает мощность 315 л. с. (за счет изменения параметров наддува). В то же время расход топлива в городе составляет лишь 14,5 л/100 км.

Упоминавшийся выше турбированный 4-цилиндровый двигатель нового SAAB 9000 объемом 2,0 л тоже имеет степень сжатия 9. Мощность поменьше: 165 л. с., но и расход топлива на трассе менее 7, а в городе — около 12 л/100 км.

Сравните эти параметры, например, с данными для Porsche 968 Turbo S. Спортивная машина, на экономию топлива особого внимания не обращали. Рабочий объем 3 л, 4 цилиндра 2 клапана/цилиндр, степень сжатия 8, мощность 305 л. с., расход топлива в городе — не менее 18 л/100 км.

Поскольку конструкторы Audi для увеличения экономичности пошли по пути повышения степени сжатия, они смогли ограничиться турбокомпрессором вполне традиционной конструкции: К24 фирмы ККК (Kuhle, Kopp und Kausch). Схема управления наддувом тоже традиционная — избыточное давление при высоких оборотах ограничивается перепускным клапаном. Габариты К24 невелики, а параметры выбраны исходя из получения высокого крутящего момента на низких оборотах. Уже при 1950 об./мин. двигатель достигает своего максимального крутящего момента (350 Нм), который сохраняется до 3000 об./мин. Кривая момента достаточно плоская: 90% его величины расположены в диапазоне частот вращения 2300-5200 об./мин. Несмотря на простоту схемы управления, «турбояма» у указанного двигателя не ощущается.

Конструкторы Peugeot выбрали другой подход. Новый 4-цилиндровый 16-клапанный двигатель Peugeot 405 Т16 имеет традиционную для турбодвигателей низкую степень сжатия 8. Но на нем использован довольно хитрый компрессор VAT 25 фирмы Garrett (не путать с VAT 69 — это совсем из другой области!). Применительно к компрессору сокращение VAT — это турбина с изменяемой площадью, или сечением (Variable Area Turbine). На входе отработавших газов в корпус турбины имеется подвижная заслонка с пневматическим приводом (рис. 11). На малых оборотах двигателя заслонка находится в прикрытом положении, уменьшая сечение канала, по которому проходит поток отработавших газов, поэтому даже при малом их объеме скорость потока получается достаточно высокой и обеспечивает необходимую частоту вращения турбины. При увеличении частоты вращения двигателя заслонка открывается, увеличивая проходное сечение — количество отработавших газов возрастает и, соответственно, повышается давление наддува. Поскольку VAT — решение упрощенное, и не в полной мере обеспечивает регулировку, перепускной клапан в схеме управления давлением наддува пришлось сохранить.

Получилось, в целом, неплохо. Своего максимального крутящего момента 288 Нм двигатель Peugeot достигает при 2600 об./мин., и это значение сохраняется до 4500 об./мин. При этом 90% величины момента расположены в диапазоне 2300-5200 об./мин. При объеме 2,0 литра двигатель развивает мощность 200 л. с. (5000 об./мин.), а расход топлива в городе составляет менее 12 л/100 км.

Overboost

Как правило, турбонаддувные двигатели имеют устройство Overboost, срабатывающее при резком нажатии на педаль газа и дополнительно повышающее давление наддува и максимальный крутящий момент двигателя (примерно на 10%). Это необходимо при резких ускорениях, например, при обгоне.

На Audi с компрессором К24 включение этого режима достигается, в общем, традиционно: при резком и полном открытии дроссельной заслонки срабатывает электронный блок управления, который быстро закрывает регулировочный клапан давления наддува. Весь поток отработавших газов направляется через турбину, давление наддува дополнительно увеличивается — Overboost. В этом режиме уже при 2100 об./мин. крутящий момент двигателя достигает 380 Нм.

Конструкторы Peugeot поступили по-другому. У компрессора Garrett VAT 25 (рис. 11) эффект Overboost достигается за счет того, что заслонка в корпусе турбины быстро откидывается в направлении турбинного колеса, резко увеличивая проходное сечение и, соответственно, поступающее количество отработавших газов. Крутящий момент двигателя 405 Т16 в этом режиме повышается до 318 Нм при 2400 об./мин.

Повышенный крутящий момент сохраняется в течение ограниченного времени: у Audi — 16 секунд, у Peugeot — 45 секунд, что почти идеально для выполнения обгонов. Чтобы не уродовать двигатель, режим Overboost не действует, если частота вращение двигателя превышает 6000 об./мин. (Audi) или если включена 1-я передача (Peugeot).

Во что обходится наддув

Бесплатным, как известно, бывает только ветер в камышах. За повышение мощности двигателей с наддувом приходится платить. И не только увеличением расхода топлива. Повышаются требования к его качеству — для большинства турбированных двигателей требуются бензины с октановым числом 96-98. Несмотря на то, что поршни, кольца, головки и шатуны усилены, ресурс двигателя ощутимо снижается, тем в большей степени, чем выше давление наддува. Можно считать, что в среднем ресурс двигателя с турбокомпрессором не превышает 100 тыс. км, а ресурс самого компрессора составляет около 10 тыс. часов. У механических нагнетателей он выше — около 25 тыс. часов. Для системы смазки турбокомпрессора требуются специальные масла, выдерживающие высокие температуры и частоты вращения более 100 000 об./мин. Температура в турбинной части компрессора доходить до 1000°С, поэтому его подшипники требуют дополнительного водяного охлаждения. Все изложенное для потребителя выливается в довольно значительное увеличение стоимости автомобиля и его обслуживания.

Для бензиновых двигателей массовых моделей наддув вряд ли можно считать удачным способом повышения мощности. Volkswagen, например, в этом году отказался от упоминавшегося выше наддувного двигателя на Polo. Более перспективными, особенно с точки зрения топливной экономичности, видимо, можно считать такие направления, как многоклапанная техника, совершенствование систем впрыска, переобеднение смеси и ее послойное распределение в цилиндрах.

Бензиновые двигатели с турбонаддувом — это, пожалуй, удел дорогих, со спортивным характером автомобилей. Maserati, например, может позволить себе выпускать все двигатели с системой наддува, да еще не с одним, а с двумя турбокомпрессорами — на V-образных двигателях. Такую конструкцию называют Twin Turbo. Запомнить легко — как Twin bed в гостинице. Иногда название трансформируется в Biturbo, что сути дела не меняет: турбокомпрессоры стоят параллельно и каждый обслуживает свою секцию цилиндров.

Такой автомобиль, как правило, могут приобрести немногие. Правда, при нынешней российской налоговой политике, когда приходится платить пошлину с объема двигателя, некоторые могут предпочесть турбированный вариант, благо они все еще имеются в каталогах большинства производителей. Дело вкуса. И денег. Кстати Mercedes-Benz и BMW, продукция которых у нас столь популярна, не имеют сегодня ни одного серийного бензинового турбодвигателя.

С экономической, экологической, да и многих других точек зрения весьма привлекательно выглядят турбированные дизели.

Дата публикации: 2007-12-29

Турбонаддув. Подача дополнительного воздуха в цилиндры двигателя

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, следует увеличить как количество подаваемого воздуха, так и топлива. Подача большего количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя и повышенной токсичности отработавших газов.

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение рабочего объема увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и той же частоте вращения коленчатого вала мы получаем большую мощность.

Основные системы наддува. Их работа

Существует две основные системы наддува:

- с механическим приводом

- «турбо» (использующие энергию отработавших газов)

Кроме того, существуют также комбинированные системы, например, турбокомпаундная.

Рис. Системы наддува двигателей:

1 – нагнетательное колесо; 2 – привод компрессора; 3 – коленчатый вал; 4 – приводное колесо

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и нагнетательным колесом или компрессором. В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала. Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости (около 10 000 об/мин) и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбин напрямую не зависит от частоты вращения коленчатого вала двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива, увеличивается энергия потока отработавших газов, а затем уже увеличивается частота вращения турбины и давление нагнетания, и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива. Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом.

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Для двигателей, работающих в широком диапазоне частот вращения коленчатого вала (к примеру, в легковом автомобиле), высокое давление наддува желательно даже на низких частотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

Для удовлетворения постоянно возрастающих требований, которые сегодня предъявляются к автомобильной технике в области расхода топлива, токсичности отработавших газов и уровня шума, разрабатываются электронные системы управлением наддувом, одна из которых представлена на рисунке.

На первом этапе, на основании определенного числа параметров, таких как температура охлаждающей жидкости, масла, впускаемого воздуха и отработавших газов, анализируется состояние двигателя. Измеряются также частота вращения коленчатого вала, положение педали акселератора и другие параметры. Все эти данные анализируются электронным блоком управления и используются для определения идеального в данных условиях давления наддува для двигателя.

На втором этапе это значение давления передается на исполнительные устройства, которые регулируют давление во впускной системе. При определении этого давления учитываются также критические условия работы двигателя, в частности, детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

Электромагнитный клапан получает электрический сигнал, который определяет время его открывания, и работает, соответственно, как регулятор давления наддува.

Таким образом, на мембрану воздействует не все давление наддува, а только его большая или меньшая часть, которая зависит от положения электромагнитного клапана.

При нажатой педали акселератора электронный блок управления подает команду на закрытие клапана, и все отработавшие газы направляются в турбину, из-за чего давление наддува возрастает и двигатель развивает значительную мощность, что делает возможным резкое ускорение автомобиля. Как только желаемая скорость движения достигнута сбрасывающий клапан открывается, и давление наддува становится обычным.

Рис. Электронное управление турбонаддувом:

1 – информация о температуре всасываемого сжатого воздуха; 2 — информация о режиме работы двигателя; 3 — информация о температуре охлаждающей жидкости; 4 — информация о давлении во впускном трубопроводе: 5 — информация от датчика детонации; 6 –датчик детонации; 7 – двигатель; 8 – воздух, находящийся под давлением; 9 – заслонка моторного тормоза; 10 – электромагнитный клапан; 11 – воздушный фильтр; 12 — нагнетательное колесо; 13 – приводное колесо; 14 – сбрасывающий клапан; 15 – электронный блок управления

Волновой нагнетатель воздуха Comprex

Вариантом системы наддува для двигателей легковых автомобилей является волновой нагнетатель воздуха, известный также под названием Comprex. Приводимый от двигателя через зубчатый ремень 2, разделенный на секции ротор 7 вращается в цилиндрическом корпусе, имеющем с торцов щелевые окна для прохода свежего воздуха и выхода отработавших газов. Система окон и полостей выполнена особым образом, что позволяет волны давления потока 5 отработавших газов преобразовывать в повышенное давление потока 1 свежего воздуха.

Рис. Волновой нагнетатель:

1 – поток свежего воздуха под высоким давлением; 2 – зубчатый ремень; 3 – поток свежего воздуха под низким давлением; 4 – поршень двигателя; 5 – поток отработавших газов под высоким давлением; 6 – поток отработавших газов низкого давлением; 7 – ротор; 8 – щелевые окна

Существенным достоинством волнового нагнетателя является непосредственный газодинамический энергообмен между отработавшими газами и свежим воздухом без участия каких-либо промежуточных механизмов. Такой энергообмен происходит со звуковой и сверхзвуковой скоростью. Волновой обменник, как и механический нагнетатель, автоматически реагирует на изменения нагрузки изменением давления наддува. При постоянном передаточном отношении между двигателем и волновым нагнетателем энергообмен оптимален только для одного рабочего режима. Для устранения этого недостатка на торцах корпуса имеется ряд воздушных «карманов» разной формы и размера, благодаря которым диапазон оптимальной работы нагнетателя расширяется. Кроме того, это позволяет достичь благоприятного протекания кривой крутящего момента, чего невозможно осуществить с помощью других методов наддува.

Волновой, нагнетатель, по сравнению с другими способами наддува, требует много места для ременной передачи и системы трубопроводов. Это усложняет возможность его установки в условиях ограниченного объема подкапотного пространства автомобиля.

Нагнетатель с изменяемой геометрией турбины для дизельных двигателей

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя.

Рис. Турбонагнетатель с изменяющейся геометрией турбины:

а – положение направляющих лопаток при высокой скорости потока отработавших газов; б – положение направляющих лопаток при низкой скорости потока отработавших газов; 1 – крыльчатка турбины; 2 – управляющее кольцо; 3 – подвижные направляющие лопатки соплового аппарата; 4 – управляющий рычаг; 5 – управляющий пневматический цилиндр; 6 – поток отработавших газов

Подвижные направляющие лопатки 3 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя. При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов. Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

всё о компрессорах и турбинах

Человек – существо неугомонное. После того, как появился первый автомобиль, желание ездить быстрей и быстрей не дает покоя ни конструкторам, ни автогонщикам, ни почтенным отцам многодетных семейств. Еще чуть больше скорости, чуть выше мощность, быстрей разгон – так по крупицам изобретались, тестировались и внедрялись в жизнь различные улучшения двигателей.

Как увеличить мощность двигателя? Чтобы получить больше силы на выходе, нужно дать больше энергии на входе, а значит, сжечь в двигателе больше топлива. Поскольку законы физики обойти еще никому не удалось, самым простым способом будет увеличение объема двигателя. Чем больше топлива сгорает в цилиндре, тем больше энергии высвобождается. Но этот путь вскоре завел в тупик: увеличивать объем нужно вместе с весом самого двигателя, и с определенного момента такой прирост теряет смысл: мотор становится настолько тяжелым и сложным, что вместо повышения эффективности системы ее показатели, наоборот, снижаются. Но до этого человеческий гений породил таких монстров, как 16-цилиндровые двигатели, разработанные для гоночных автомобилей.

BRM V16: 16-цилиндровый двигатель с компрессором,

угол между цилиндрами 135 градусов, объем 1,5 л,

мощность 475 л.с. при 11500 об/мин

(пиковая мощность 500-600 л.с.),

занявший 5-е место на Гран-при в Британии в 1951 г.

Если увеличивать объем двигателя можно только до определенного предела, то второй вариант – просто подать больше топлива в цилиндр. Но тут появляется другая проблема: одновременно необходимо подать и больше воздуха, чтобы сохранить оптимальное (стехиометрическое) соотношение – 14 объемных частей воздуха на 1 часть топлива, необходимое для полного сгорания. Конструкторы пришли к выводу, что при неизменном объеме цилиндра больше воздуха к топливу можно подать только с помощью искусственного наддува. Так появилась идея компрессоров и турбин, позволяющих увеличить мощность двигателя без изменения его кубатуры. Как правило, компрессорами называют устройства, работающие от коленвала двигателя, а турбинами – приводимые в движение потоком выхлопных газов. Но в обоих случаях назначение их одинаково: подача дополнительного воздуха в камеру сгорания для увеличения мощности двигателя.

Приводные компрессоры

Роторный компрессор, Roots, Рутс

Первый вариант конструкции, который и сейчас можно встретить на некоторых автомобилях. Два встречно вращающихся ротора (двух- трех- или четырехлопастных) подают воздух во впускной коллектор, нагнетая в нем давление, а из коллектора воздух под напором поступает в цилиндры двигателя.

Винтовой компрессор, Lysholm, Лисхольм

Принцип действия несколько отличается от роторного: в корпусе расположены два встречно вращающихся винта сложной формы, которые захватывают воздух в канавки и транспортируют его к выпуску с одновременным сжатием. Производительность винтового компрессора намного выше, чем роторного, и он не создает турбулентности воздушного потока на высоких оборотах.

Такая конструкция требует высокой точности изготовления и качественных материалов, поэтому всегда стоила намного выше, чем роторная. Можно сказать, что винтовой компрессор относится к устройствам класса «люкс».

И роторный, и винтовой компрессоры работают без присутствия масла (за исключением подшипников валов). Корпус и сами вращающиеся детали разделены между собой микрозазорами, и по этой же причине не нуждаются в остаточном охлаждении после остановки двигателя.

Синхронизация вращения валов выполнена с помощью шестеренчатой передачи от ведущего вала (соединенного ременным шкивом с коленвалом двигателя) к ведомому, позволяющей добиться высокой точности работы компрессора, без трения и перегрева.

Центробежный компрессор

В его конструкции используется только один вал, на котором закреплена крыльчатка. При вращении крыльчатка захватывает воздух из центра и отбрасывает его по периметру, откуда он поступает в напорный патрубок. Такая конструкция позволяет сделать компрессор негабаритным, легким, при этом не теряя в производительности.

Все приводные нагнетатели (компрессоры) объединены общими достоинствами: простота монтажа, эффективность при различной скорости оборотов, отсутствие перегрева и турболага (турбоямы) – типичной проблемы турбин.

А основной общий недостаток – привод от двигателя, в результате чего немного теряется мощность и увеличивается нагрузка на него. Но, несмотря на это, установка компрессора себя оправдывает: в среднем нагнетатель дает прирост 46% к мощности двигателя.

Турбонагнетатель (турбокомпрессор, турбина)

Несмотря на разнообразие конструкций приводных компрессоров, признание автолюбителей завоевали турбины – нагнетатели с турбо-приводом.

Турбина приводится в действие не от коленвала, а от потока выхлопных газов. Такая конструкция полностью устраняет нагрузку на двигатель и не требует дополнительных мощностей для работы.

Выхлопные газы, проходя в полость турбины, приводят в движение ротор, закрепленный на одном валу с крыльчаткой. А крыльчатка, в свою очередь, во время вращения накачивает воздух в систему впуска по тому же принципу, что и центробежный компрессор.

Особенностью турбины является зависимость скорости вращения не от оборотов двигателя напрямую, а от силы потока отработанных газов. С этим связано явление турбоямы или турболага – задержки реакции турбины (а следовательно, и набора мощности двигателем) при нажатии на педаль акселератора. Внешне это выглядит как секундная «задумчивость» мотора, которая затем сменяется резким скачком мощности. Конструкторы борются с турболагом различными методами, от чип-тюнинга (изменение параметров работы двигателя) до установки электромотора или баллона со сжатым воздухом для мгновенной подачи его в двигатель, пока турбина не раскрутится.

Монтаж турбины, в отличие от компрессора, связан с определенными сложностями. В связи с высокой нагрузкой (скорость вращения может достигать 300 тысяч оборотов в минуту в отличие от компрессоров, скорость которых максимум 20 тысяч оборотов в минуту) турбина требует постоянной смазки, так что ее включают в масляную магистраль и подводят моторное масло под давлением. С этим связана необходимость устанавливать турбины только в специализированном автосервисе.

Турбина с изменяемой геометрией, VNT

Одной из проблем турбокомпрессоров является слишком высокая скорость вращения на больших оборотах двигателя и недостаточная продуктивность на малых оборотах. Чтобы улучшить характеристики устройства, вокруг основного ротора устанавливаются дополнительные лопасти, изменяющие свое положение в ответ на команду регулирующего устройства. Поворот, увеличивающий площадь ротора, помогает сохранить высокие обороты при низком давлении выхлопных газов, а уменьшение площади ротора помогает турбине не превышать предельных оборотов, когда мотор работает на полной мощности. Это называют VNT (Variable Nozzle Turbine) или VGT-турбиной (Variable Geometry Turbocharger).

Турбина с изменяемой геометрией.

1. Ускорение вращения за счет «эффекта сопла»: на сужающемся участке напор воздушного потока возрастает.

2. Замедление вращения благодаря повороту лопастей, расширяющих канал для воздушного потока.

Существуют и другие модификации таких турбин: с выдвижными лопастями, с другим способом их крепления и т.д., но принцип действия от этого не меняется.

Управление такой турбиной осуществляется от вакуумного регулятора, электромотора или благодаря инерционному повороту самих лопастей.

Комбинированные системы

В разное время автоконструкторы экспериментировали с различными способами улучшения характеристик двигателя. Так появилась система двойного турбонаддува Twin Turbo или комбинированная система. Эти инженерные изыскания были направлены на устранение характерных недостатков разных видов компрессоров.

Двойной турбонаддув

По сути, это две турбины, установленные на двигатель по параллельной, последовательной или ступенчатой схеме. Изначально такая система предназначалась для устранения турболага, но она также помогает повысить мощность, оптимизировать режим работы двигателя и даже снизить расход топлива.

Параллельная система

Состоит из двух турбин с одинаковыми характеристиками, подключенных параллельно друг другу. Может устанавливаться на мощные V-образные двигатели, по одной турбине на каждый ряд цилиндров. Каждая из турбин подключается к отдельному ответвлению выпускного коллектора. Преимущество этой системы в том, что можно установить маленькие турбины, которые намного легче набирают скорость вращения, и таким образом уменьшить эффект турболага.

Последовательная система

Вверху: работа одной турбины на малых оборотах двигателя.

Внизу: Работа двух турбин для максимальной мощности.

Состоит из двух турбин, одна из которых работает постоянно, а вторая включается по необходимости (поток отработанных газов направляется на вторую турбину при открытии клапана на выпускном коллекторе). Воздух от обеих турбин поступает в общий впускной коллектор двигателя.

Двухступенчатая система

1. Две турбины работают последовательно (низкие обороты).

2. Турбины работают параллельно (средние обороты).

3. Работает только большая турбина (высокие обороты).

Достаточно сложная, но эффективная система, состоящая из двух последовательно подключенных турбин разного размера, соединенных перепускными патрубками и клапанами. На малых оборотах двигателя работает только меньшая турбина, поскольку она легче и имеет меньшую инерцию. При включении средних оборотов подключается большая, и обе турбины работают последовательно: большая подает поток воздуха на малую, от которой он поступает во впускной коллектор. При этом скорость большой турбины постепенно увеличивается, и на максимальных оборотах малая турбина отключается, чтобы не задерживать поток воздуха к мотору. Вся система регулируется датчиками и электромагнитными клапанами, открывающими или закрывающими отдельные участки системы выхлопа. С точки зрения производительности двигателя, двухступенчатая система дает максимальный эффект.

Комбинированный наддув, TSI

Попытки преодолеть эффект турбоямы привели к созданию концерном Volkswagen системы комбинированного наддува TSI (Turbo Stratified Injection), в которой сочетается приводной нагнетатель и турбина. Система подключена ступенчато: на низких оборотах двигателя работает только компрессор, дающий в таком режиме максимальный эффект. На средних оборотах компрессор и турбина работают вместе, а на максимальных оборотах компрессор отключается, и работает одна турбина. Такой способ наддува полностью устраняет эффект турбоямы, но оказался слишком дорогостоящим как в производстве, так и в обслуживании, и с 2011 года двигатели с комбинированным наддувом уже не производят.

Технические характеристики: что важно знать о турбине?

Один из важнейших технических показателей турбины это степень компрессии: способность повышать давление во впускном коллекторе и соответственно в цилиндрах двигателя. Знать этот параметр необходимо тем, кто хочет тюнинговать свой автомобиль и проводит расчеты для турбины.

Степень компрессии имеет две крайности: чем она выше, тем больше мощности можно получить от мотора (больше сжимается топливно-воздушная смесь в цилиндре и сильней отдача от ее сгорания). Но при превышении максимально допустимой силы сжатия появляется эффект детонации: смесь сгорает не тогда, когда нужно, а тогда, когда ее сжатие приводит к самовозгаранию. По этой причине на турбированных двигателях используют высокооктановый бензин.

То есть, максимальная компрессия показывает максимально возможное количество топлива (и соответственно воздуха), которое можно подать в цилиндр без вреда для двигателя.

Второй показатель турбины – рабочий диапазон вращения ротора. Это показатель скорости вращения от минимально полезной до максимально безопасной для устройства, превышение которой ведет к перегреву и преждевременному износу.

Также нелишним будет учесть показатели термоустойчивости турбины. Обычно производители указывают максимальную температуру отработанных газов на входе в турбину и максимальную температуру масла на входе. Чем мощней двигатель, тем выше будут эти температуры и тем тщательней нужно выбирать компрессор.

Поскольку турбина подключается к масляной магистрали, производители указывают оптимальные и минимальные показатели давления масла на входе.

Производительность компрессора определяется объемом воздуха, пропускаемым за один оборот ротора. Чем больше турбина, тем выше этот показатель, но и выше инерционность, так что в большинстве случаев специалисты рекомендуют выбирать компрессоры средней производительности.

Сколько служит турбина и отчего выходит из строя

Многие автомобилисты называют турбину расходным материалом: срок службы ее не слишком радует любителей уличных гонок. При идеальных условиях (передвижение по городу, регулярное ТО) турбина прослужит примерно 150 тыс. км. Но ведь турбины ставят не затем, чтобы чинно ездить 50 км/ч, так что при экстремальном использовании ресурс можно смело делить на 2, и то при грамотном обслуживании своей машины.

Безжалостная статистика утверждает: только 5% турбин выходят из строя, «померев своей смертью», то есть выработав заложенный в них ресурс полностью. В абсолютном большинстве случаев поломки случаются по причине недосмотра или небрежности хозяина автомобиля.

Два самых страшных врага турбины – посторонние предметы и масляное голодание (и вообще проблемы с маслом).

Учитывая огромную скорость вращения, даже безобидная на первый взгляд пыль может за короткое время сточить лопасти, забиться в подшипники и вывести турбину из строя. Поэтому турбированные двигатели намного чувствительней к качеству воздушного фильтра, чем обычные атмосферные. Добавить сюда дополнительную нагрузку на фильтр (воздух проходит через него с достаточно сильным напором) и становится понятно, почему многие, тюнингуя свой автомобиль, ставят фильтры нулевого сопротивления.

Но, каким бы качественным ни был фильтр, он может пострадать от попавшей в воздухозаборник влаги и испортиться (бумага после высыхания уже не выполняет свои функции). После поездки под хорошим сильным дождем лучше осмотреть фильтр сразу, и в случае необходимости заменить. Дешевле выйдет.

Повреждение турбины посторонними предметами

Посторонние предметы могут попасть не только на крыльчатку турбины, но и на ротор. Чаще всего это частицы кокса из выпускного коллектора, а иногда и детали двигателя (обломки клапанов, свечей зажигания и т.д.) Если мотор посыпался, турбина умирает практически сразу.

Проблемы со смазкой турбины встречаются даже чаще, чем поломки из-за посторонних предметов. Одна из самых распространенных причин проблемы – использование нерегламентированного масла (большей вязкости, другого качества и т.д.) В турбированных двигателях требования к маслу на порядок жестче, чем в атмосферных! От «неправильного» масла турбина выходит из строя раньше, чем двигатель.

Тут же нужно напомнить об интервале замены масла и масляного фильтра. Со временем в масле, и особенно в фильтре, накапливаются продукты сгорания, твердые частицы разного размера. Фильтр забивается и не пропускает достаточное количество масла, после чего в нем срабатывает перепускной клапан и масло проходит напрямую, без очистки. Если двигатель еще немного поработает в таком режиме, то турбина выйдет из строя сразу: твердые частицы сработают как абразив, а более мелкие забьют каналы для подачи масла к подшипникам турбины. При разборке компрессоров, пострадавших от масляного голодания, на металле часто можно видеть не только истертости, но и цвета побежалости – свидетельство критического перегрева.

Вал турбины со следами перегрева

Одним словом, система с наддувом намного чувствительней к работе всех смежных узлов, чем простая атмосферная. Это относится не только к зажиганию, подаче топлива и т.д., но и к состоянию катализатора и сажевого фильтра. Неисправный катализатор приводит к образованию сажи и кокса в выпускной системе, повышению нагрузки на турбину, а от нештатных нагрузок она выходит из строя.

Трещина в корпусе

Покупать ли автомобиль с турбодвигателем?

Несмотря на преимущества турбированных моторов, производители продолжают выпускать атмосферные двигатели, а покупатели зачастую выбирают именно их. Мотор без наддува привлекает большей надежностью, меньшими требованиями, меньшими затратами на обслуживание и ремонт. Так что для спокойной «семейной» езды подойдет и хороший «атмосферник», который, кстати, может быть намного эффективней, чем двигатель с неправильно подобранной или криво установленной турбиной.

Но ведь машина может больше! Установка компрессора позволяет раскрыться потенциалу двигателя, к тому же, как уже говорилось выше, турбонаддув помогает экономить топливо за счет оптимизации процесса работы. Так что любители быстрой езды выбирают турбо.

Нет однозначного ответа, что выбрать: атмосферный двигатель, приводной компрессор или турбину. Все они имеют свои плюсы и минусы, и нужно определиться, что подойдет именно под ваши нужды и желания.

Системы наддува двигателя

Системы наддува

В последнее время большинство ведущих фирм при выпуске новой модели двигателей предусматривает создание их модификаций с наддувом. Существовавшие ранее проблемы по герметизации карбюраторной системы питания и дозированию топлива при переходе на системы с распределенным впрыскиванием бензина в основном отпали. Поэтому сейчас выпускаются двигателя с наддувом только в сочетании с системой впрыскивания топлива. Однако остались проблемы, присущие всем двигателям с наддувом: необходимость охлаждения наддувочного воздуха, снижение степени сжатия для предотвращения аномальных процессов сгорания и соответствующее ухудшение экономических показателей на частичных нагрузках, обеспечение надежности двигателя при увеличении нагрузок на несущие детали двигателя при наддуве, повышение потерь с охлаждающей жидкостью, увеличение выброса оксидов азота.

Нагнетатели с механическим приводом

Существуют три основных типа систем наддува: турбонаддув, нагнетатель с механическим приводом и система с волновым обменником давления типа компрекс. Ротор этого компрессора имеет аксиально расположенные камеры, или ячейки. При вращении ротора в ячейку поступает свежий воздух, после чего она подходит к отверстию в корпусе, через которое в нее попадают горячие отработавшие газы двигателя. При их взаимодействии с холодным воздухом образуется волна давления, фронт которой, движущийся со скоростью звука, вытесняет воздух в отверстие впускного трубопровода, к которому ячейка за это время успевает подойти. Поскольку ротор продолжает вращаться, отработавшие газы в это отверстие попасть не успевают, а выходят в следующее по ходу ротора. При этом в ячейке образуется волна разряжения, которая всасывает следующую порцию свежего воздуха и т. д.

Большинство модификации форсированных серийных бензиновых двигателей выполняются с турбонаддувом. При этом не требуется изменять конструкцию базового двигателя для привода нагнетателя. Использование энергии отработавших газов не вызывает увеличения внутренних потерь на привод нагнетателя. Основным недостатком турбонаддува является инерционность его ротора. Это сказывается на динамике автомобиля при разгоне, особенно у бензиновых двигателей, работающих при минимальной частоте вращения холостого хода на режиме глубокого дросселирования и, следовательно, ротор нагнетателя за доли секунды должен разогнаться от минимальной частоты вращения до 120 000-150 000 об/мин. Максимально допустимая частота вращения ротора турбонаддува доходит до 200 000 об/мин. При резком закрытии дроссельной заслонки происходит увеличение перепада давления, что приводит- к повышению частоты вращения ротора и компрессор может оказаться в помпажном режиме работы. Одним из способов устранения этих недостатков является установка перепускного клапана между воздушными каналами до и посте компрессора.

Существуют две схемы расположения элементов впускной системы с установкой дроссельной заслонки до и после турбонагнетателя. При положении дроссельной заслонки перед турбонагнетателем частота вращения его ротора выше, поэтому при ее резком открытии время выхода на рабочие режимы сокращается и, соответственно, улучшается динамика разгона автомобиля. С целью уменьшения момента инерции ротора он иногда выполняется из титана вместо никелевого сплава, что позволяет облегчить ето примерно на 40%.

Регулирование давления наддува может производиться не только перепуском воздуха, но и перепуском отработавших газов, в обход турбины через специальный клапан, управляемый электронным блоком по сигналу от датчика детонации.

КПД компрессора находится в пределах 0,7-0,74, а турбины 0,7 Однако в отдельных случаях за счет оптимизации геометрии колес компрессора КПД удастся увеличить до 0,82-0,83

Важной проблемой при совершенствовании турбокомпрессора является разработка новых типов подшипников, которые можно классифицировать следующим образом:

—подшипники скольжения с плавающими не вращающимися втулками;

—подшипники скольжения с плавающими вращающимися втулками;

—подшипники качения;

—комбинированные узел

—газовые подшипники.

Подшипники турбонаддувов двух первых групп относительно просты по конструкции, но у них повышенные потери на трение. Применение подшипников качения с фитильной смазкой уменьшает угар масла, упрощается узел уплотнения, снижаются потери на трение. Газовые подшипники имеют высокий механический КПД, но требуют источника сжатого воздуха.Для улучшения динамики автомобиля используются комбинированные системы с инерционным наддувом и турбонаддувом.

Отдельную группу представляют системы с механическим приводом нагнетателя в сочетании с приводом через вариатор, изменяющий передаточное число, с использованием электромагнитных и других типов муфт для отключения нагнетателя. Механический привод используется для нагнетателей следующих типов:

—роторные нагнетатели типа Рутс двух или трехлопастные;

—роторно-поршневой нагнетатель с внутренней осью;

—лопаточный (шиберный) нагнетатель;

—роторный нагнетатель с винтовыми лопастями;

—центробежный нагнетатель.

Роторные нагнетатели типа Рутс могут обеспечивать достаточно высокое давление (до 3 бар и выше). Поэтому они применяются в основном для двухтактных двигателей, чтобы обеспечить высокую эффективность продувки. Роторно-поршневые нагнетатели с внутренней осью имеют достаточно высокий КПД (от 0,63 до 0,69). Разработанная фирмой Pierburg серия нагнетателей имеет один диаметр наружного ротора (100 мм) и роторы различной длины (от 90 до 200 мм) при относительно невысокой массе (от 5,7 до 10,7 кг). При номинальном числе оборотов ротора (12 000 об /мин) они, соответственно, обеспечивают производительность от 400 до 1050 кг/ч. Номинальная мощность двигателей с этими нагнетателями находится в пределах от 104 до 272 кВт.

Центробежные нагнетатели с механическим приводом. Чтобы обеспечить высокую частоту вращения крыльчатки компрессора (до 80 000 об /мин), передаточное число редуктора для их привода приходится увеличивать до 1:15. Фирмой ZF для этого используется многоступенчатая планетарная передача и электромагнитная муфта сцепления.

Лопаточные нагнетатели применяются в системах с невысоким давлением, например для подачи дополнительного воздуха в выпускную систему двигателя с окислительным нейтрализатором или в двухтактных двигателях с кривошипно-камерной продувкой. При повышении давления воздуха увеличивается давление на лопатки, что приводит к их поломке.

Общие знания о двигателях внутреннего сгорания

Улучшение технических характеристик двигателя

Тюнинг автомобилей

на главную 0-100 км/ч 0-100

| Справочник пилота по авиационным знаниям, Система герметизации самолета Справочник пилота по аэронавигационным знаниям, | Система герметизации самолета

Таблица стандартного давления Таблица стандартного давления

|

unit_11_pressure

ДАВЛЕНИЕ

ДАВЛЕНИЕ И ДЕПРЕССУРИЗАЦИЯ

Введение