Что такое САРТ?

Что такое САРТ? Зачем она нужна? Какой от нее толк и эффект? Что необходимо сделать для ее установки? Какие существуют варианты реализации этой энергосберегающей технологии?

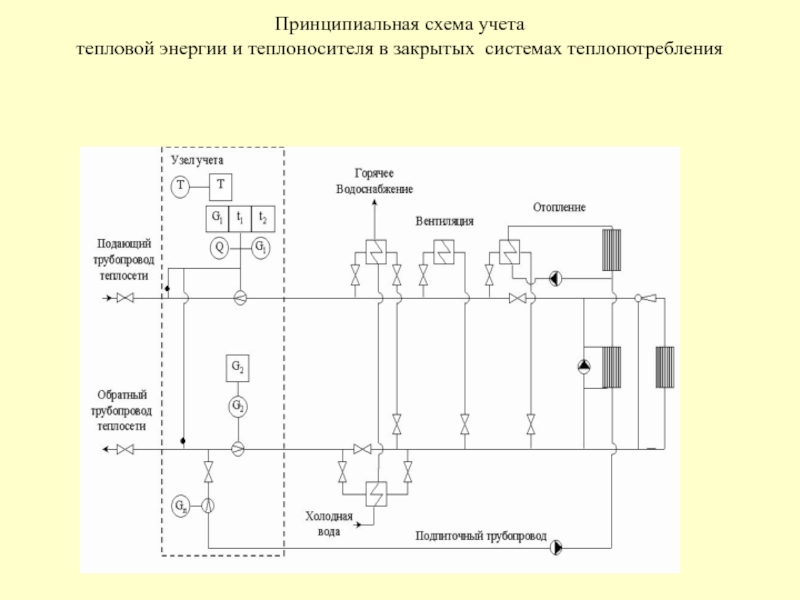

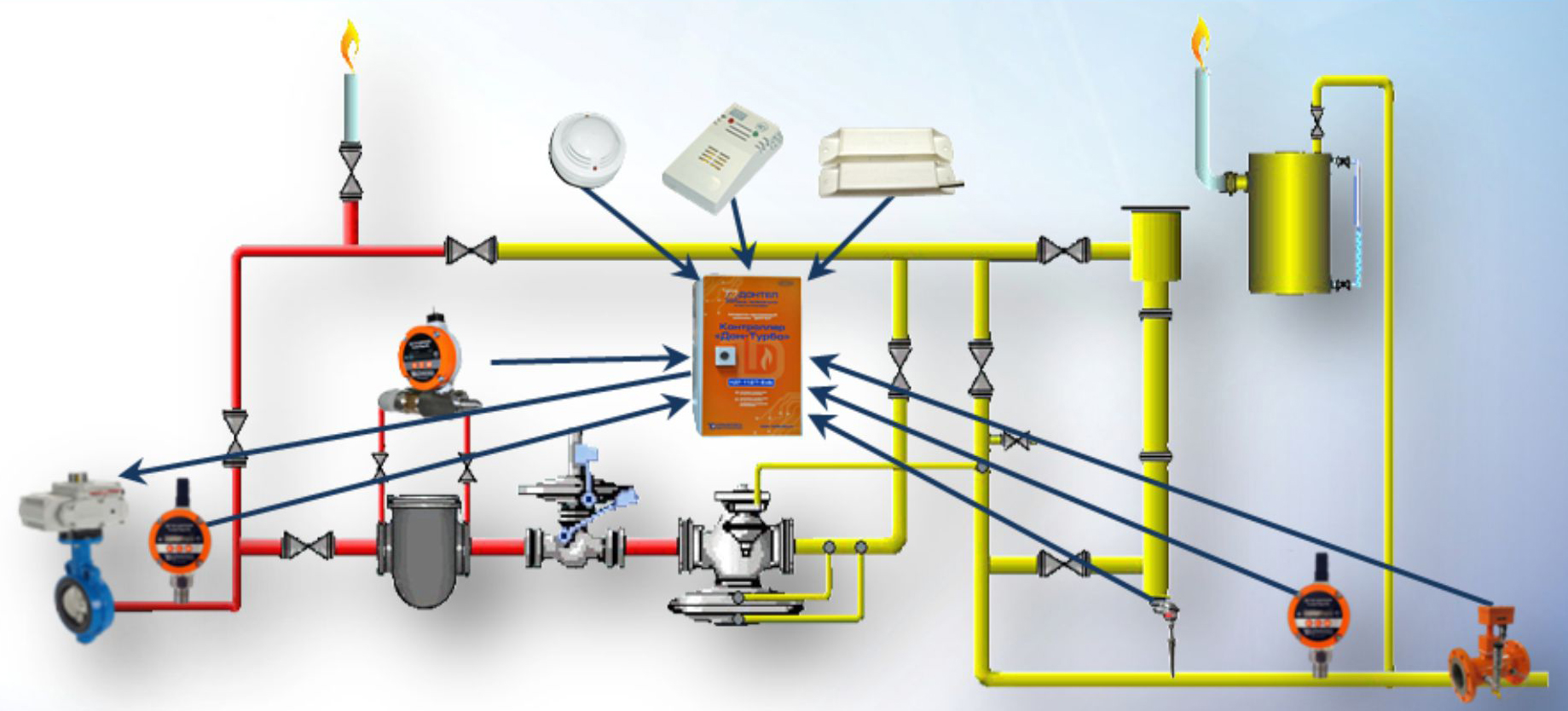

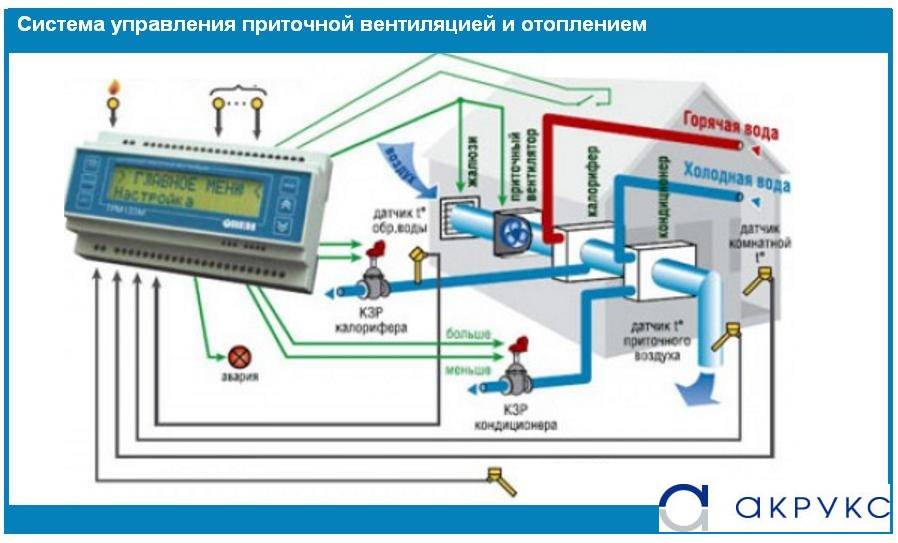

Итак, САРТ, что же это? Это система автоматического регулирования подачи теплоносителя в контур теплоснабжения зданий и сооружений. Данная система состоит из следующих элементов, я перечислю самые основные, те, которые принимают непосредственное участие в работе системы, это:

- Контроллер;

- Запорно-Регулирующий клапан с приводом;

- Датчики температуры внутри контура объекта;

- Датчик температуры наружного воздуха;

- Циркуляционный насос;

- Реле давления, отвечающее за защиту двигателя от сухого хода.

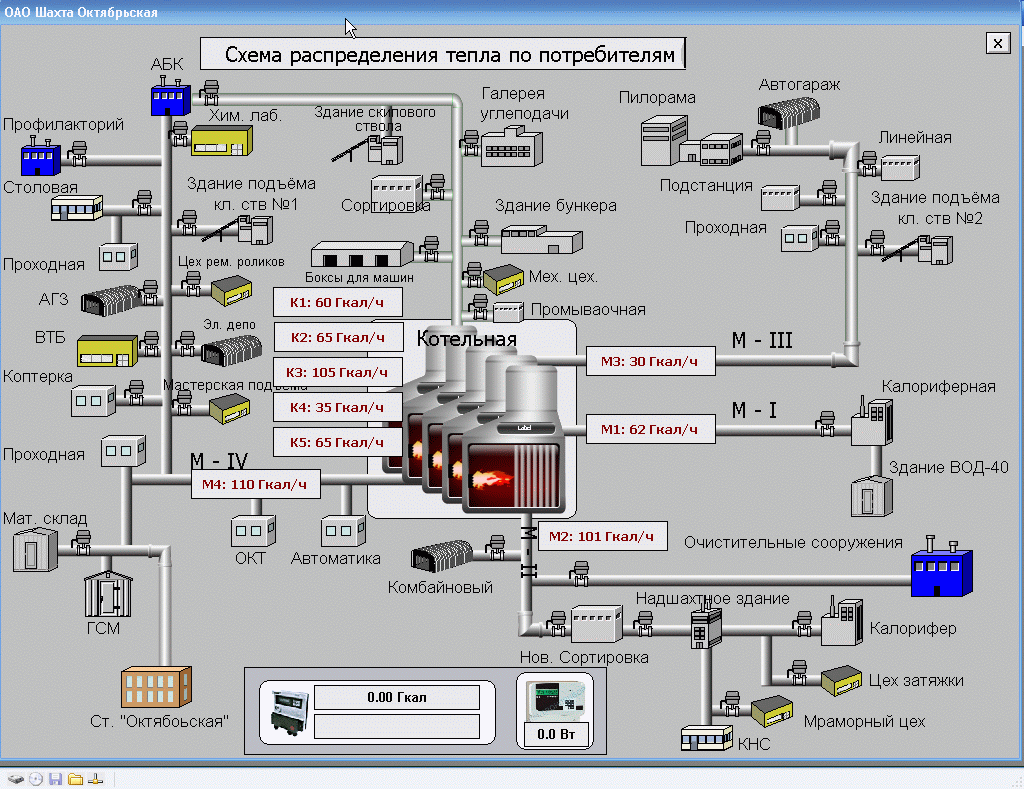

Принцип действия САРТ следующий: Контроллер, настроенный по заданным контрольным точкам температурного графика в зависимости от температуры наружного воздуха отдает команду запорно-регулирующему устройству на ограничение подачи теплоносителя в систему теплоснабжения здания. Ориентируясь на показания датчиков температуры внутри контура, теплоноситель гоняется циркуляционным насосом до его критического остывания, затем контролер отдаёт команду на открытие клапана и система наполняется теплофикатом из магистрали, повышая свою температуру до заданной верхней отметки в контроллере. Таким образом периодически ограничивается потребление теплоносителя. За счет этого достигается экономия. Размер этой экономии зависит от характера здания, в случае с многоквартирными домами ее % не так велик и основной момент экономии приходится на теплые дни отопительного периода. Если же это объекты непостоянного пребывания людей, то экономия становится весомей, ведь температуру внутри помещения можно снизить до максимально допустимой в те моменты, когда нет людей в помещении, а это нерабочее время, выходные и праздничные дни.

В некоторых случаях данная система не приносит экономии и у нас есть такой опыт. Если система здания не сбалансирована и ее состояние уже далеко от нового, то должного эффекта не добиться. И если теплоснабжающая компания дает разрешение на установку только при настройке контроллера не по температуре наружного воздуха по температуре обратного трубопровода, то привязка идет к параметрам подаваемого теплоносителя, а он не всегда соответствует договорным, а также регулируется в ЦТП.

САРТ интересен не только своей экономией, но и тем что выстраивает комфортную температуру внутри объекта внедрения. Таким образом отпадает необходимость снижать температуру в квартирах путем открывания окон, что на верхних этажах зданий зимой приводит к образованию сосулек и увеличивает вероятность схода снега с крыш. Последствия этого на всем хорошо знакомы.

В среднем % экономии потребления тепловой энергии от внедрения САРТ достигает 30. Соответственно на МКД он ниже 5-15%, на объектах непостоянного пребывания людей достигает до 50%.

Очень важно понимать следующее, что экономия будет достигаться только тогда, когда работает УКУТ и сама система автоматического регулирования. Сами по себе без присмотра они работать без перебоев будут маловероятно, поэтому их в обязательном порядке необходимо обслуживать, то есть следить за их работоспособностью. Настоятельно рекомендуем оснащать и УКУТ и САРТ средствами связь для непрерывного контроля их работоспособности. Только тогда экономия возможна. Существует множество примеров, когда вышедший из строя САРТ превращается в груду железа и выброшенные деньги на ветер. Оборудование должно работать!

Итак, мы познакомились с принципом работы и самой сутью системы, теперь разберем какие действия необходимо выполнить для установки САРТ.

- Прежде всего нужно запросить технические условия в теплоснабжающей организации, с которой у Вас заключен договор на теплоснабжение.

- Получив ТУ необходимо разработать проект и отдать его на согласование в теплоснабжающую компанию.

- Закупить оборудование и материалы.

- Выполнить монтаж на системе теплоснабжения здания, согласно проекта.

- Произвести электромонтаж и настройку контроллера.

- Осуществить проверку работы САРТ и выполнить пуско-наладку.

Существуют следующие варианты

- Прямой договор

- Энергосервисный контракт

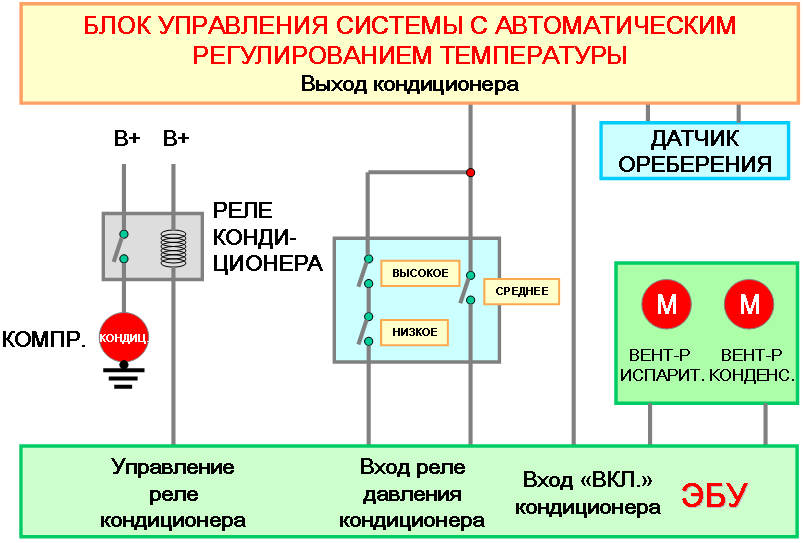

Система автоматического регулирования температуры (САРТ) тепловозов 2ТЭ10М и 3ТЭ10М

Система автоматического регулирования температуры (САРТ)

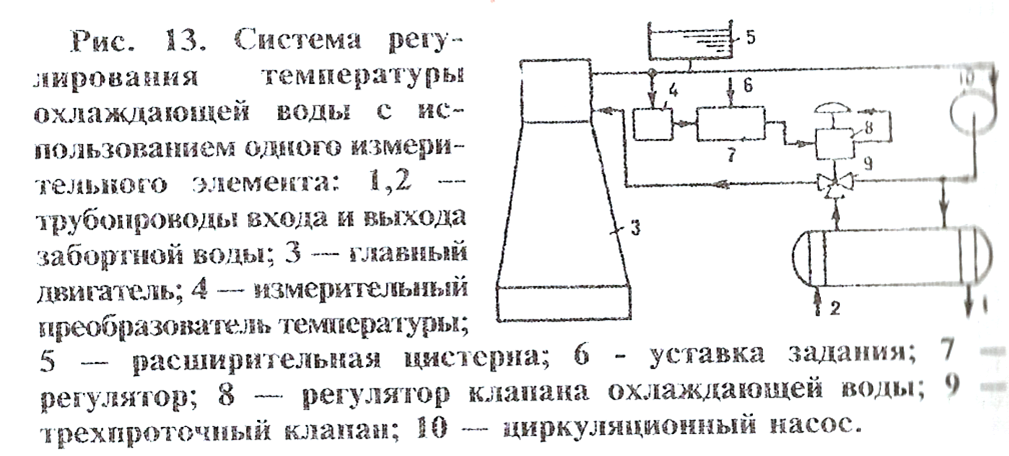

Система служит для поддержания в необходимых пределах температуры воды и масла, охлаждающих дизель. Вместо терморегуляторов с церезино-вым наполнителем, применяемых на тепловозах 2ТЭ10Л и 2ТЭ10В, на тепловозе ТЭ10М применены дистанционные преобразователи температуры и датчики-реле температуры. Система состоит из следующих основных элементов: датчиков-реле температуры Т-35, преобразователей температуры ДТПМ, пневмопривода гидромуфты вентилятора.

Датчик-реле температуры Т-35. Система автоматического регулирования температуры включает в себя два датчика (рис. 71), один из них установлен в трубопроводе воды на выходе из дизеля, другой — в трубопроводе масла. Предназначены датчики для подачи электрического сигнала на открытие жалюзи по достижении температуры регулируемой жидкости +72 °С и открытия запорного клапана в трубопроводе питания гидромуфты. Состоит датчик из манометрической жидкостной термосистемы /, жестко соединенной винтами с корпусом датчика. В корпусе размещены переключатель 9 и система рычагов, обеспечивающая замыкание и размыкание контактов переключателя. Системы рычагов и сильфона связаны через шток 2. Пружина 3 прижимает один конец штока 2 ко дну сильфона термосистемы. На второй конец штока пружинами 13 и 11 поджимается система рычагов 8 и 6, шарнирно укрепленная на оси 12. Кинематическая связь рычагов осуществляется пружиной 14 и винтом 15.

Система автоматического регулирования температуры включает в себя два датчика (рис. 71), один из них установлен в трубопроводе воды на выходе из дизеля, другой — в трубопроводе масла. Предназначены датчики для подачи электрического сигнала на открытие жалюзи по достижении температуры регулируемой жидкости +72 °С и открытия запорного клапана в трубопроводе питания гидромуфты. Состоит датчик из манометрической жидкостной термосистемы /, жестко соединенной винтами с корпусом датчика. В корпусе размещены переключатель 9 и система рычагов, обеспечивающая замыкание и размыкание контактов переключателя. Системы рычагов и сильфона связаны через шток 2. Пружина 3 прижимает один конец штока 2 ко дну сильфона термосистемы. На второй конец штока пружинами 13 и 11 поджимается система рычагов 8 и 6, шарнирно укрепленная на оси 12. Кинематическая связь рычагов осуществляется пружиной 14 и винтом 15.

Рис 71 Датчик-реле температуры Т-35 1-термосистема, 2-шток, 3, 11, 13, 14-пружины, 4-гайка, 5-корпус, 6, 8-рычаги, 7-упор, 9-переключатель, 10-разъем, 12-ось, 15-винт регулировочный

При повышении температуры контролируемой среды, окружающей термосистему 1, объем жидкости в ней изменяется, что приводит к перемещению дна сильфона и штока 2 вверх, передавая это перемещение рычагу 8. Перемещаясь, рычаг 8 через пружину 14 перемещает рычаг 6, который свободным концом воздействует на кнопку переключателя 9. После переключения электрических контактов переключателя 9 в случае, если температура продолжает повышаться, рычаг 6 садится на упор 7, а рычаг 8 продолжает перемещаться. При понижении температуры контролируемой среды объем жидкости в термосистеме уменьшается, дно сильфона и шток 2 перемещаются вниз, а вместе с ними идут вниз под действием пружин 11 и 14 рычаги 6 и 8. Рычаг 6 отойдет от кнопки переключателя 9 и переключатель сработает в обратном направлении. Контакты переключателя замыкают электрические цепи питания электропневматических вентилей включения жалюзи и запорного клапана.

Перемещаясь, рычаг 8 через пружину 14 перемещает рычаг 6, который свободным концом воздействует на кнопку переключателя 9. После переключения электрических контактов переключателя 9 в случае, если температура продолжает повышаться, рычаг 6 садится на упор 7, а рычаг 8 продолжает перемещаться. При понижении температуры контролируемой среды объем жидкости в термосистеме уменьшается, дно сильфона и шток 2 перемещаются вниз, а вместе с ними идут вниз под действием пружин 11 и 14 рычаги 6 и 8. Рычаг 6 отойдет от кнопки переключателя 9 и переключатель сработает в обратном направлении. Контакты переключателя замыкают электрические цепи питания электропневматических вентилей включения жалюзи и запорного клапана.

Конструкция прибора допускает перенастройку на температуры от 0 до 100 °С. Для уменьшения уставки нужно винт 15 вращать против часовой стрелки (вид сверху), для увеличения-по часовой стрелке.

Преобразователь температуры ДТПМ. Принцип действия преобразователя температуры (рис. 72) основан на сравнении усилий, развиваемых давлением паров заполнителя термосистемы на сильфоне и выходным давлением на мембране. Работа происходит следующим образом. Воздух под давлением 0,55-0,6 МПа через отверстие А подается на управляющий клапан 6 преобразователя. Выходное давление определяется разностью усилий — создаваемого давлением паров заполнителя термосистемы на сильфоне 15 и создаваемого пружиной 12. На мембране 9 происходит сравнение этого результирующего усилия с усилием, создаваемым выходным давлением. При уменьшении давления паров заполнителя излишнее выходное давление сбрасывается в атмосферу через клапан 8 и канал Б в штоке 13. Усилие, создаваемое давлением паров заполнителя, пропорционально его температуре, а следовательно, и температуре контролируемой среды.

72) основан на сравнении усилий, развиваемых давлением паров заполнителя термосистемы на сильфоне и выходным давлением на мембране. Работа происходит следующим образом. Воздух под давлением 0,55-0,6 МПа через отверстие А подается на управляющий клапан 6 преобразователя. Выходное давление определяется разностью усилий — создаваемого давлением паров заполнителя термосистемы на сильфоне 15 и создаваемого пружиной 12. На мембране 9 происходит сравнение этого результирующего усилия с усилием, создаваемым выходным давлением. При уменьшении давления паров заполнителя излишнее выходное давление сбрасывается в атмосферу через клапан 8 и канал Б в штоке 13. Усилие, создаваемое давлением паров заполнителя, пропорционально его температуре, а следовательно, и температуре контролируемой среды.

Пневмопривод гидромуфты. Для усиления пневматического сигнала, полученного от преобразователя температуры, в систему автоматики включен пневматический привод гидромуфты. Корпус 5 пневмопривода (рис. 73) имеет два сквозных цилиндрических отверстия, соединенных каналами а и б. В верхнем отверстии помещен силовой поршень 6 с зазором 0,022- 0,062 мм. С двух сторон отверстие закрыто крышками. В крышку 3 запрессована бронзовая втулка 2, в которую с зазором 0,02 мм установлен шток 7. Под действием пружины 4 шток постоянно поджат к поршню 6. В нижнее отверстие корпуса запрессована втулка 8, имеющая четыре наружные кольцевые проточки с радиально просверленными отверстиями. Во втулке с зазором 0,03-0,05 мм установлен управляющий золотник 14, пояски которого образуют полость высокого давления А, куда масло подводится из контура центробежного фильтра через штуцер 13, и полость В, соединенную через канал д с трубопроводом слива масла. По каналу а, проточке и отверстию во втулке 8, окно г масло, просочившееся через зазор между поршнем 6 и корпусом 5, сливается в трубопровод слива. Изменяя положение золотника во втулке, можно соединить полости Б с полостью А через канал б и отверстие во втулке 8 или с полостью В.

В верхнем отверстии помещен силовой поршень 6 с зазором 0,022- 0,062 мм. С двух сторон отверстие закрыто крышками. В крышку 3 запрессована бронзовая втулка 2, в которую с зазором 0,02 мм установлен шток 7. Под действием пружины 4 шток постоянно поджат к поршню 6. В нижнее отверстие корпуса запрессована втулка 8, имеющая четыре наружные кольцевые проточки с радиально просверленными отверстиями. Во втулке с зазором 0,03-0,05 мм установлен управляющий золотник 14, пояски которого образуют полость высокого давления А, куда масло подводится из контура центробежного фильтра через штуцер 13, и полость В, соединенную через канал д с трубопроводом слива масла. По каналу а, проточке и отверстию во втулке 8, окно г масло, просочившееся через зазор между поршнем 6 и корпусом 5, сливается в трубопровод слива. Изменяя положение золотника во втулке, можно соединить полости Б с полостью А через канал б и отверстие во втулке 8 или с полостью В.

Рис. 72. Преобразователь температуры ДТПМ: 1-винт крепления термосистемы; 2-втулка настройки; 3-гайка; 4-фланец; 5-кольцо; 6, 8- клапаны; 7-корпус, 9-мембрана, 10-направляющая, 11-винт крепления крышки; 12-пружина; 13-шток, 14-термобаллои; 15-сильфон; 16-капилляр для заполнения системы; А- подвод воздуха; Б-канал

Рис 73 Пневмопривод гидромуфты 1-рычаг обратной связи, 2, 8-втулки, 3, 17-крышки, 4, 15-пружины, 5-корпус, 6, 11-поршни 7-шток, 9-корпус пневмоцилнндра, 10-толкатель, 12-пневмоцилнндр, 13, 16-штуцера, 14- золотник, А, Б, В-^полости, а, 6 д-каналы, в, г-окна

С левой стороны золотниковое отверстие закрыто крышкой 17, в отверстие которой установлен (с зазором 0,01-0,02 мм) шток золотника. В крышку 17 упирается пружина 15. С правой стороны золотникового отверстия установлен пневмоцилнндр, состоящий из корпуса 9, поршня 11, толкателя 10 с пружиной. Штоки силового поршня и золотника связаны между собой рычагом обратной связи 1. Рычаг состоит из двух тяг, скрепленных болтом через распорную втулку. Запрессованные пальцы щек вставлены в кольцевую выточку наконечника штока 7. Наконечник навернут до упора на шток 7 и застопорен штифтом. С золотником рычаг связан при помощи крестовины, пальцы которой входят в отверстия тяг. Внизу в тяги запрессованы пальцы со втулками, в которые упираются регулировочные болты пневмоцилинД-ров 12.

В крышку 17 упирается пружина 15. С правой стороны золотникового отверстия установлен пневмоцилнндр, состоящий из корпуса 9, поршня 11, толкателя 10 с пружиной. Штоки силового поршня и золотника связаны между собой рычагом обратной связи 1. Рычаг состоит из двух тяг, скрепленных болтом через распорную втулку. Запрессованные пальцы щек вставлены в кольцевую выточку наконечника штока 7. Наконечник навернут до упора на шток 7 и застопорен штифтом. С золотником рычаг связан при помощи крестовины, пальцы которой входят в отверстия тяг. Внизу в тяги запрессованы пальцы со втулками, в которые упираются регулировочные болты пневмоцилинД-ров 12.

Пневмоцилиндры 12 расположены с обеих сторон корпуса в отверстиях приливов и закреплены гайками. Служит пневмоцилнндр для передачи пневматического сигнала, полученного от преобразователя температуры на рычаг обратной связи. Конструкция пневмоцилнндра показана на рис. 74. При поступлении воздуха от преобразователя температуры в камеру А мембрана 7 прогибается и через упор 6 и шток 4, скользящий в опорах корпуса 3 и гайки 2, передает усилие от давления воздуха на рычаг обратной связи пневмопривода. Начало движения штока определяется усилием под-жатия пружины настройки 5. Пружина препятствует перемещению штока, упираясь одним концом в упор штока, а вторым — в фиксирующую гайку 2.

Начало движения штока определяется усилием под-жатия пружины настройки 5. Пружина препятствует перемещению штока, упираясь одним концом в упор штока, а вторым — в фиксирующую гайку 2.

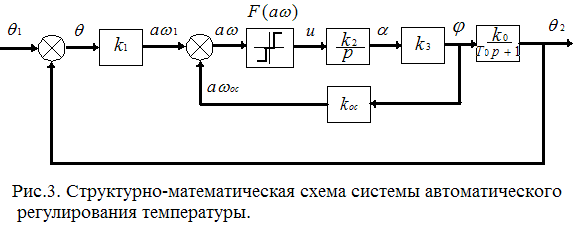

Работа системы автоматического регулирования температуры. Включается САРТ переводом тумблера «Управление холодильником» (рис. 75) в положение «Автоматическое» при включенном автомате «Жалюзи» и установленной в одно из рабочих положений («Вперед» или «Назад») реверсивной рукоятке контроллера. При повышении температуры воды или масла на выходе из дизеля до 72 ±2 °С замыкается контакт ВКВ или ВКМ датчика-реле, установленного в соответствующей системе, и включаются электропневматические вентили управления по цепи: автомат «Жалюзи», контакты реверсивного механизма контроллера, тумблер ТХ и далее в зависимости от замыкания контактов датчиков-реле. При замыкании контактов ВКВ питание подается через диоды Д2 и ДЗ на катушки ВПЗ и ВП4 электропневматических вентилей, которые подают воздух на открытие жалюзи воды, верхних жалюзи и запорного клапана. При замыкании контактов ВКМ питание подается через диоды Д5 и Д6 на катушки ВП4 и ВП5 электропневматических вентилей, которые подают воздух на открытие жалюзи масла, верхних жалюзи и запорного клапана. Соответствующие жалюзи открываются, а через запорный клапан начинает поступать масло на питание гидромуфты. При определенных условиях открытие жалюзи может быть достаточным для охлаждения воды или масла. При этом, если температура регулируемой жидкости понизится до 71-66 °С, контакты датчиков разомкнутся и будет подан сигнал на закрытие жалюзи. Диоды Д8-Д11 создают замкнутую цепь для тока самоиндукции при отключении катушек электропневматических вентилей, что не допускает перенапряжения в цепи отключения и выход из строя основных диодов.

При замыкании контактов ВКМ питание подается через диоды Д5 и Д6 на катушки ВП4 и ВП5 электропневматических вентилей, которые подают воздух на открытие жалюзи масла, верхних жалюзи и запорного клапана. Соответствующие жалюзи открываются, а через запорный клапан начинает поступать масло на питание гидромуфты. При определенных условиях открытие жалюзи может быть достаточным для охлаждения воды или масла. При этом, если температура регулируемой жидкости понизится до 71-66 °С, контакты датчиков разомкнутся и будет подан сигнал на закрытие жалюзи. Диоды Д8-Д11 создают замкнутую цепь для тока самоиндукции при отключении катушек электропневматических вентилей, что не допускает перенапряжения в цепи отключения и выход из строя основных диодов.

Если открытия жалюзи недостаточно для снижения температуры воды или масла, в работу включается система, управляющая изменением частоты вращения вентиляторного колеса. Работает система следующим образом. Сжатый воздух из воздухопровода автоматики тепловоза поступает на управляющий клапан преобразователей температуры, установленных в масляной и водяной системах тепловоза. Каждый преобразователь выдает пневматический сигнал, давление которого прямо пропорционально температуре регулируемой жидкости. При температуре регулируемой жидкости 73±’2° С давление воздуха после преобразователя температуры должно составлять 0,2 МПа, что соответствует началу выхода рейки гидромуфты. При температуре 78-84 °С давление воздуха после преобразователя температуры должно составлять 0,5 МПа, что соответствует полному выходу (42±1 мм) рейки гидромуфты. От преобразователя по трубопроводу пневматический сигнал поступает в пневмоцилиндр 18, с помощью которого происходит перемещение штока с регулировочным болтом 19. Выбирающее устройство пневмопривода сравнивает перемещение штоков пневмоци-линдров. Шток, имеющий наибольший выход, через рычаг обратной связи 6 перемещает золотник 7 влево. Поясок золотника открывает окно в во втулке и масло из полости Б через канал б поступает в полость В, соединенную каналом д со сливным трубопроводом. Масло из полости Б сливается до тех пор, пока шток 5, перемещаясь под действием пружины 9, через рычаг обратной связи 6 не сдвинет золотник вправо настолько, что он перекроет окно в и слив масла нз полости Б прекратится.

Каждый преобразователь выдает пневматический сигнал, давление которого прямо пропорционально температуре регулируемой жидкости. При температуре регулируемой жидкости 73±’2° С давление воздуха после преобразователя температуры должно составлять 0,2 МПа, что соответствует началу выхода рейки гидромуфты. При температуре 78-84 °С давление воздуха после преобразователя температуры должно составлять 0,5 МПа, что соответствует полному выходу (42±1 мм) рейки гидромуфты. От преобразователя по трубопроводу пневматический сигнал поступает в пневмоцилиндр 18, с помощью которого происходит перемещение штока с регулировочным болтом 19. Выбирающее устройство пневмопривода сравнивает перемещение штоков пневмоци-линдров. Шток, имеющий наибольший выход, через рычаг обратной связи 6 перемещает золотник 7 влево. Поясок золотника открывает окно в во втулке и масло из полости Б через канал б поступает в полость В, соединенную каналом д со сливным трубопроводом. Масло из полости Б сливается до тех пор, пока шток 5, перемещаясь под действием пружины 9, через рычаг обратной связи 6 не сдвинет золотник вправо настолько, что он перекроет окно в и слив масла нз полости Б прекратится. При сливе масла шток 5 отходит от зубчатой рейки 3, которая перемещается под воздействием пружины 2 и складывает черпаковые трубки 4. Откачка масла из полости гидромуфты уменьшается, увеличивается наполнение гидромуфты маслом и вследствие уменьшения скольжения между насосным и турбинным колесами увеличивается частота вращения турбинного колеса, а также связанного с ним через угловой редуктор колеса вентилятора холодильника. Процесс будет протекать до тех пор, пока частота вращения колеса вентилятора не достигнет значения, необходимого для создания потока воздуха, достаточного для прекращения роста температуры регулируемой жидкости. При понижении температуры регулируемой жидкости уменьшается пневматический сигнал, поступающий от преобразователя температуры к пневмоцилиндру 18, и шток пневмоцилиндра вместе с регулировочным болтом 19 отходит от рычага 6. Золотник 7 под действием пружины 8 перемещается вправо, сообщая при этом полость Б через канал б с полостью высокого давления А, куда масло поступает из системы тепловоза.

При сливе масла шток 5 отходит от зубчатой рейки 3, которая перемещается под воздействием пружины 2 и складывает черпаковые трубки 4. Откачка масла из полости гидромуфты уменьшается, увеличивается наполнение гидромуфты маслом и вследствие уменьшения скольжения между насосным и турбинным колесами увеличивается частота вращения турбинного колеса, а также связанного с ним через угловой редуктор колеса вентилятора холодильника. Процесс будет протекать до тех пор, пока частота вращения колеса вентилятора не достигнет значения, необходимого для создания потока воздуха, достаточного для прекращения роста температуры регулируемой жидкости. При понижении температуры регулируемой жидкости уменьшается пневматический сигнал, поступающий от преобразователя температуры к пневмоцилиндру 18, и шток пневмоцилиндра вместе с регулировочным болтом 19 отходит от рычага 6. Золотник 7 под действием пружины 8 перемещается вправо, сообщая при этом полость Б через канал б с полостью высокого давления А, куда масло поступает из системы тепловоза. Под давлением масла поршень 10 сжимает пружину 9, перемещает зубчатую рейку и, преодолевая сопротивление пружины 2, раскрывает черпаковые трубки 4. Через черпаковые трубки масло откачивается из полости гидромуфты, уменьшается заполнение круга циркуляции, увеличивается скольжение турбинного колеса относительно насосного, частота вращения колеса вентилятора холодильной камеры снижается. Из описанного выше следует, что для перемещения поршня 10 необходимо сместить золотник 7 с нейтрального положения. Однако благодаря рычагу 6 силовой поршень перемещает золотник в сторону прекращения своего движения (т. е. в нейтральное положение). Поэтому рычаг 6 получил название рычага обратной связи.

Под давлением масла поршень 10 сжимает пружину 9, перемещает зубчатую рейку и, преодолевая сопротивление пружины 2, раскрывает черпаковые трубки 4. Через черпаковые трубки масло откачивается из полости гидромуфты, уменьшается заполнение круга циркуляции, увеличивается скольжение турбинного колеса относительно насосного, частота вращения колеса вентилятора холодильной камеры снижается. Из описанного выше следует, что для перемещения поршня 10 необходимо сместить золотник 7 с нейтрального положения. Однако благодаря рычагу 6 силовой поршень перемещает золотник в сторону прекращения своего движения (т. е. в нейтральное положение). Поэтому рычаг 6 получил название рычага обратной связи.

Рис. 74. Пневмоцилиндр: 1-болт регулировочный; 2-гайка; 3-корпус; 4-шток; 5-пружина; 6-упор; 7-мембрана, 8-фланец; А — надмембранная камера

Рис. 75. Система автоматического регулирования температуры: 1-гайка; 2, 8, 9-пружины; 3-рейка зубчатая; 4-черпаковые трубки, 5-шток; 6-рычаг обратной связи; 7-золотник; 10, 12-поршни; 11, 13, 18-пиевмоцилиндры; 14, 17-датчики-реле; 15, 16-преобразователи температуры; 19-регулировочный болт; А, Б, В-полости; а, б, д-каналы; в, г-окна

Таким образом, если при каком-либо установившемся режиме изменяется температура регулируемой жидкости, после окончания процесса регулирования точка М всегда занимает одно и то же положение, а точки О и Я перемещаются в соответствии с новым режимом. Поэтому работу рычага обратной связи можно представить себе, как качание относительно неподвижной точки М. Следовательно, ход силового поршня будет пропорционален ходу штока пневмоцилиндра 18. Так как отношение плеч ОМ:МН рычага обратной связи 6 равно 9 (выбрано из условий устойчивости САРТ), то на 1 мм хода штока приходится 9 мм хода силового поршня. Для всего диапазона регулируемой частоты вращения вала гидромуфты необходимо примерно 5 мм хода штока пневмоцилиндра, что составляет 5 °С изменения температуры регулируемой жидкости. Из сказанного следует, что при изменении режима работы холодильника температура жидкости будет изменяться в пределах 5 °С.

Поэтому работу рычага обратной связи можно представить себе, как качание относительно неподвижной точки М. Следовательно, ход силового поршня будет пропорционален ходу штока пневмоцилиндра 18. Так как отношение плеч ОМ:МН рычага обратной связи 6 равно 9 (выбрано из условий устойчивости САРТ), то на 1 мм хода штока приходится 9 мм хода силового поршня. Для всего диапазона регулируемой частоты вращения вала гидромуфты необходимо примерно 5 мм хода штока пневмоцилиндра, что составляет 5 °С изменения температуры регулируемой жидкости. Из сказанного следует, что при изменении режима работы холодильника температура жидкости будет изменяться в пределах 5 °С.

Система автоматического регулирования температуры предусматривает переход на ручное дистанционное управление частотой вращения вентиляторного колеса с пульта управления. Для этого необходимо установить тумблер «Управление холодильником» в положение «Ручное». Температура воды и масла дизеля регулируется включением тумблеров «Жалюзи верхние», «Жалюзи воды и верхние», «Жалюзи масла и верхние», «Вентилятор холодильника». Тумблер «Вентилятор холодильника» включается после включения одного из тумблеров управления жалюзи и подает питание на катушку вентиля ВП2. Получив питание, вентиль ВП2 открывает доступ сжатого воздуха в пневмоцилиндр Поршень 12 пневмоцилиндра через толкатель перемещает золотник серводвигателя в левое крайнее положение. Масло из полости Б сливается, пружина 9 перемещает шток 5 вместе с поршнем 10 в правое положение. Рейка 3, перемещаясь под действием пружины 2, складывает черпаковые трубки, частота вращения вентиляторного колеса достигает максимального значения.

Тумблер «Вентилятор холодильника» включается после включения одного из тумблеров управления жалюзи и подает питание на катушку вентиля ВП2. Получив питание, вентиль ВП2 открывает доступ сжатого воздуха в пневмоцилиндр Поршень 12 пневмоцилиндра через толкатель перемещает золотник серводвигателя в левое крайнее положение. Масло из полости Б сливается, пружина 9 перемещает шток 5 вместе с поршнем 10 в правое положение. Рейка 3, перемещаясь под действием пружины 2, складывает черпаковые трубки, частота вращения вентиляторного колеса достигает максимального значения.

При автоматическом управлении регулирование температуры воды и масла производится раздельно на каждой секции, при ручном — с ведущей секции.

При подготовке тепловоза к работе в зимний период проверяют плотность прилегания створок жалюзи холодильной камеры, исправность работы их приводов. Открытие боковых жалюзи ограничивают на угол не более 30 ° установкой фиксатора в четвертое отверстие снизу (пятое сверху) сектора привода жалюзи. Снаружи тепловоза на проемы, где установлены жалюзи, навешивают щиты механического зачехления. На диффузоре холодильной камеры открывают люки для частичного перепуска воздуха из шахты холодильной камеры в дизельное помещение.

Снаружи тепловоза на проемы, где установлены жалюзи, навешивают щиты механического зачехления. На диффузоре холодильной камеры открывают люки для частичного перепуска воздуха из шахты холодильной камеры в дизельное помещение.

Во время эксплуатации в холодное время года для повышения температуры воздуха в дизельном помещении рычаг механического управления верхними жалюзи фиксируют штырем в верхнем крайнем положении, в этом случае створки верхних жалюзи будут жестко удерживаться в закрытом положении При температуре 0 °С ограничивают частоту вращения вентиляторного колеса путем ограничения максимального хода рейки гидромуфты до 30 мм. Температуру воды дизеля и воды, охлаждающей масло и наддувочный воздух дизеля, при различных температурах окружающего воздуха поддерживают в рекомендуемых пределах частичным или полным закрытием щитов верхнего и нижнего ярусов секций холодильника.

При подготовке тепловоза к работе в летний период щиты механического зачехления с тепловоза снимают. Секции радиаторов промывают и выправляют помятые пластины. Люки на диффузоре холодильной камеры плотно закрывают и проверяют плотность заделок. Проверяют работу привода и открытие жалюзи.

Секции радиаторов промывают и выправляют помятые пластины. Люки на диффузоре холодильной камеры плотно закрывают и проверяют плотность заделок. Проверяют работу привода и открытие жалюзи.

Холодильная камера и теплообменник тепловозов 2ТЭ10М и 3ТЭ10М | Тепловоз 2ТЭ10М и 3ТЭ10М | Гидропривод вентилятора холодильной камеры тепловозов 2ТЭ10М и 3ТЭ10М

ПортSART System™ | Sartorius

Система SART™ предназначена для обеспечения асептического переноса стерильной жидкости в стерильную конечную среду для розлива. Благодаря своим небольшим размерам порт SART System™ может быть легко установлен на панелях изолятора или RABS (барьерной системы с ограниченным доступом).

- Каталожный номер:

- АН-КОН-385025

Zum Warenkorb hinzugefügt

Войти для PreisАнгебот анфордерн

teile diesen Beitrag для Linkedin teile diesen Beitrag для Facebook teile diesen Beitrag в Твиттере teile diesen Beitrag по электронной почте

*Цитаты по индивидуальному/оптовому заказу предоставляются в течение 72 часов с момента запроса.

Zu den Produkten

Übersicht

SART System™ состоит из внешнего порта, внутреннего порта и одноразового соединительного устройства — Gammasart ATD™.

Высокая гарантия целостности

Система SART System™ и разъем Gammasart ATD™ прошли всестороннюю проверку для использования в критических приложениях биофармацевтических производственных процессов. Соединители Gammasart ATD™ проходят 100-процентное испытание на утечку воздуха в качестве условия выпуска партии. Кроме того, внутренний порт системы SART System™ испытан при давлении 350 мбар. Имеется руководство по проверке.

Проверенная надежность

Система SART System™ основана на хорошо зарекомендовавшей себя альфа|бета-концепции, обеспечивающей надежную и безопасную передачу жидкости при сохранении целостности критических зон — изоляторов, RABS и чистых помещений. Система SART™ прошла тщательную проверку, чтобы обеспечить надежность соединения и непрерывность среды класса А для асептической обработки. Конструкция соединителя Gammasart ATD™ была пересмотрена, чтобы улучшить герметичность соединения, обеспечив повышенную надежность сборки.

Конструкция соединителя Gammasart ATD™ была пересмотрена, чтобы улучшить герметичность соединения, обеспечив повышенную надежность сборки.

Гибкие одноразовые устройства

Одноразовый коннектор Gammasart ATD™ можно открывать и использовать повторно до трех раз. Многократные передачи различных объемов могут быть обработаны без необходимости повторной стерилизации. Одноразовый коннектор Gammasart ATD™ можно стерилизовать в автоклаве или гамма-облучением, что позволяет использовать его как с традиционными сосудами, так и с полностью одноразовыми технологиями работы с жидкостями.

Безошибочная и надежная система асептического переноса

Порт оснащен механическими блокировочными системами, которые предотвращают случайное открытие без соединителя Gammasart ATD™ и случайное отсоединение внешней части соединителя. В случае остановки на линии розлива соединитель Gammasart ATD™ позволяет надежно удалять сыпучие материалы с линии, хранить их и повторно подключать позже.

Английский (1)

Датенблатт

SART System™ — система быстрого асептического переноса Sartorius Stedim Biotech

ru 665,4 КБ

Спецификация

Анвендунг

Anwendungsbereich

Окончательное заполнение

Шаг процесса

- Состав лекарственного препарата

- Окончательная упаковка лекарственного препарата

- Очистка наркотических веществ

- Промежуточные продукты для сбора клеток и последующей обработки

- Состав лекарственного препарата

Информация о продуктах

Марка

Система SART™

Zusammensetzung

Строительные материалы

Нержавеющая сталь 316L

Материал уплотнительного кольца | Дихтунг

Силикон (СИ)

Verwandte Produkte

Асептическая система трансфера

SART System™ обеспечивает стерильный перенос жидкости | Sartorius Stedim Biotech

Описание продукта

Безопасная передача вашего лекарственного препарата

SART System™, RTP-система меньшего размера (порт для быстрой передачи), сохраняет целостность вашего изолятора и обеспечивает стерильную передачу вашего лекарственного препарата.

Порт SART

Система SART™ предназначена для обеспечения асептического переноса стерильной жидкости в стерильную среду окончательного наполнения. Благодаря своим небольшим размерам порт SART System™ может быть легко установлен на панелях изолятора или RABS (барьерной системы с ограниченным доступом).

Коннектор Gammasart ATD™

Коннектор Gammasart ATD™ предлагается в различных вариантах для наилучшего соответствия требованиям вашего технологического процесса: автономный нестерильный, автономный гамма-облученный или предварительно собранный, предварительно проверенный и предварительно стерилизованный на одноразовой системе

Категории

- Биофармацевтика Академия и исследовательские центры

- Биофармацевтика Биореакторы и ферментация

- Биофармацевтика вверх по течению

- Фармацевтическая упаковка

Испытания, измерения, контроль, осмотр

- Испытания, измерения, контроль, осмотр

Технические характеристики

Поставляется из

Германия

Рынки сбыта

- Северная Америка (США, Канада)

- Восточная Азия (например, Китай, Япония, Корея)

- Европа — страны ЕС

- Южная Америка (например, Бразилия, Колумбия)

- Юго-Восточная Азия (например, Таиланд, Филиппины, Сингапур)

Другие товары от

Sartorius Stedim Biotech (3)- htm»>

Продукт Biosafe® упрощает перенос компонентов укупорочного средства

Защитите свой асептический переносБлагодаря надежной конструкции и проверенной производительности системы Biosafe® RTP (Rapid Transfer Port) вы можете защитить и упростить перенос своих компонентов, контрольных инструментов и жидкостей в изолированную линию. Пакеты Biosafe® выходят в RTU (готовы к использованию) и R…

Продукт OctoPlus FF® упрощает настройку вашей линии розлива

Защитите свое окончательное заполнениеOctoPlus FF® предоставляет полностью одноразовую альтернативу традиционным системам из нержавеющей стали «разделительный резервуар» или «буферный резервуар» для широкого спектра применений. OctoPlus FF® может быть оснащен большим количеством компонентов и разъемов.

Продукт Система SART™ обеспечивает стерильную передачу жидкости

Система SART™, меньшая по размеру система RTP (порт для быстрой передачи), сохраняет целостность вашего изолятора и обеспечивает стерильную передачу вашего лекарственного препарата.

Уменьшенная площадь основания системы SART™ отвечает требованиям эргономичности…

Уменьшенная площадь основания системы SART™ отвечает требованиям эргономичности…

Новости Компания Sartorius расширяет свой бизнес по производству сред для клеточных культур за счет приобретения

Приобретение Xell AG позволит компании Sartorius предлагать специализированные среды для производства вирусных векторов

Новости Sartorius расширяет производственные мощности в Китае и Великобритании

Расширения позволят местным клиентам компании тестировать оборудование непосредственно на производственной площадке

Новости Sartorius и RoosterBio сотрудничают для расширения производства hMSC

Сотрудничество направлено на ускорение разработки и коммерциализации новаторских регенеративных методов лечения на основе клеток

- htm»>

Новости Специалист по очистке BIA Separations станет частью Sartorius

BIA Separations станет передовым центром Sartorius по очистке клеточной и генной терапии.

Новости Sartorius завершает сделку по приобретению отдельных активов Danaher Life Sciences

Добавление различных лабораторных и биотехнологических технологий поможет клиентам разрабатывать биотехнологические лекарства и вакцины.

Новости Sartorius упрощает производство биопрепаратов с помощью нового биореактора

Компания запускает биореактор BIOSTAT STR 3-го поколения с платформой автоматизации BIOBRAIN.

Новости Новый инструмент Sartorius QbD поддерживает более быстрое построение рамановских моделей

Раскрытие потенциала рамановской спектроскопии как высокопроизводительного аналитического метода для мониторинга клеточных культур в мини-биореакторах.

Новости Sartorius усиливает внимание к бренду

Компания стремится упростить работу своих клиентов и тем самым помочь им добиться медицинского прогресса и быстрее сделать инновационные лекарства доступными.

Новости Sartorius тестирует и разрабатывает ИИ в своих продуктах и платформах

Клиенты и партнеры получат выгоду от сокращения сроков и стоимости разработки медицинских препаратов.

Новости Sartorius Stedim Biotech выпускает новый тестер фильтров Sartocheck 5 Plus

Самый высокий уровень целостности данных в соответствии с требованиями регулирующих органов.

Новости Sartorius запускает новые услуги по производству банков клеток млекопитающих

Интегрированный пакет новых и уже существующих услуг экономит время и минимизирует риски.

Новости Новый модульный биореактор ambr 250 для применения в клеточной и генной терапии

Предназначен для осторожного перемешивания и оптимального роста клеточных линий.

Новости Новое программное обеспечение SIMCA 16 для многомерного анализа данных

Облегчает интерпретацию данных модели для лучшего управления процессом.

Новости Новая система микробиореактора для культивирования клеток улучшает отбор клонов

Новое поколение ambr 15 от SSB поддерживает приложения клеточной и генной терапии, включая HEK293 для вирусного вектора продукции, Т-клеток, иПСК и других клеточных линий иммунного происхождения.

Новости Компания Sartorius интегрирует онлайн-измерение биомассы в свои системы ambr для микробиологического применения.

Ученые быстро получают подробное представление о процессах и контролируют свои микробные культуры.

Новости Третий форум Sartorius Research Exchange 2019фокусируется на терапии CAR-T-клетками

Мероприятие для экспертов из научных кругов и промышленности, включая доклады, живые демонстрационные сессии и панельные дискуссии.

Новости Новые системы для мембранной хроматографии

Оптимально работающие процессы мембранной хроматографии обеспечат более высокую производительность, меньшее количество операций и повышенную надежность.

Новости Эндрю Альянс и Sartorius сотрудничают, чтобы предоставить пипетки с программным подключением для исследований в области наук о жизни

Исследователи получат выгоду от инновационной системы дозирования с программным обеспечением, обеспечивающей улучшенную воспроизводимость и отслеживаемость экспериментов в лабораториях биологических наук.