Механизмы и системы двигателя

Категория:

Двигатели кранов на железнодорожном ходу

Публикация:

Механизмы и системы двигателя

Читать далее:

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

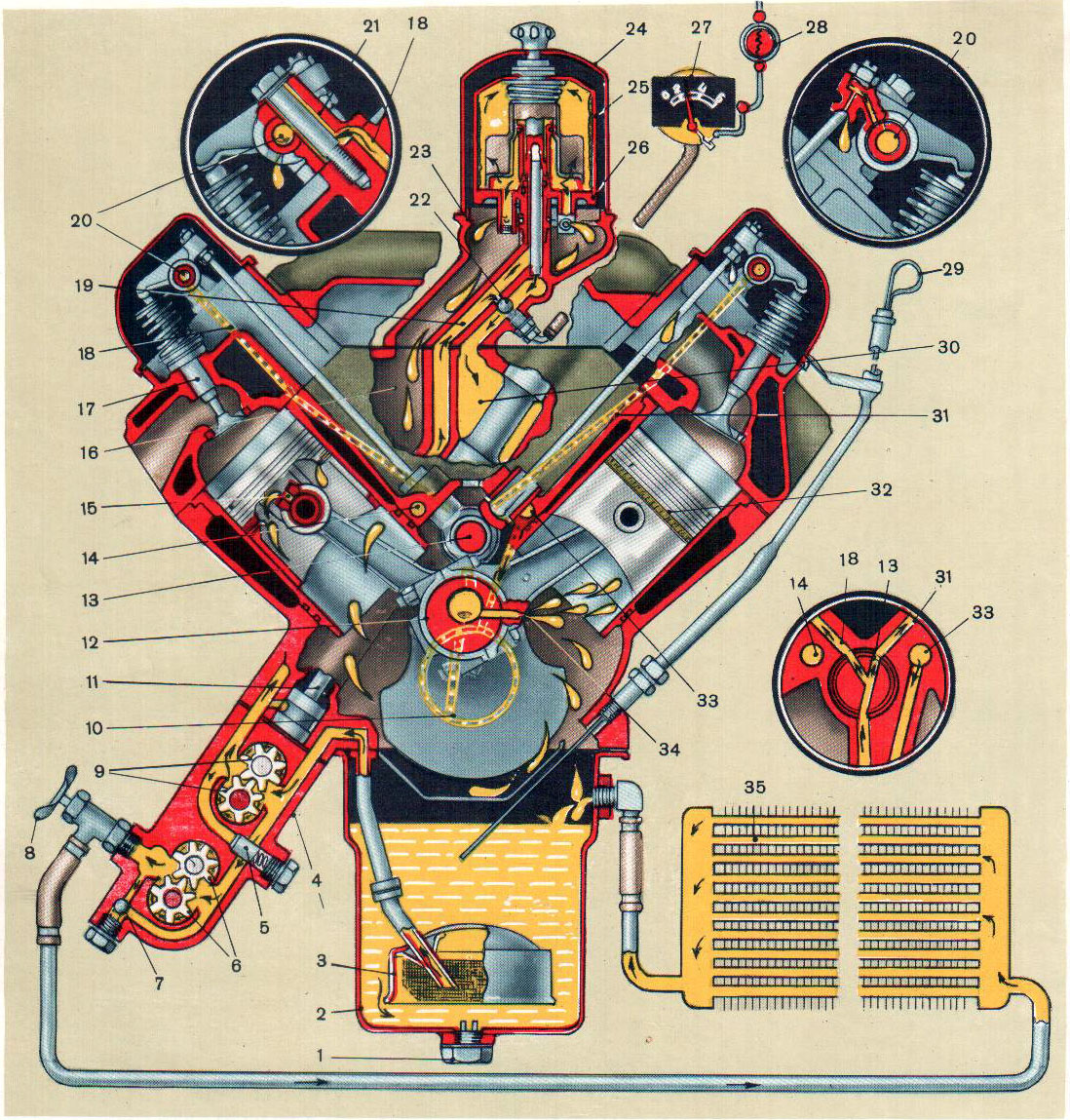

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

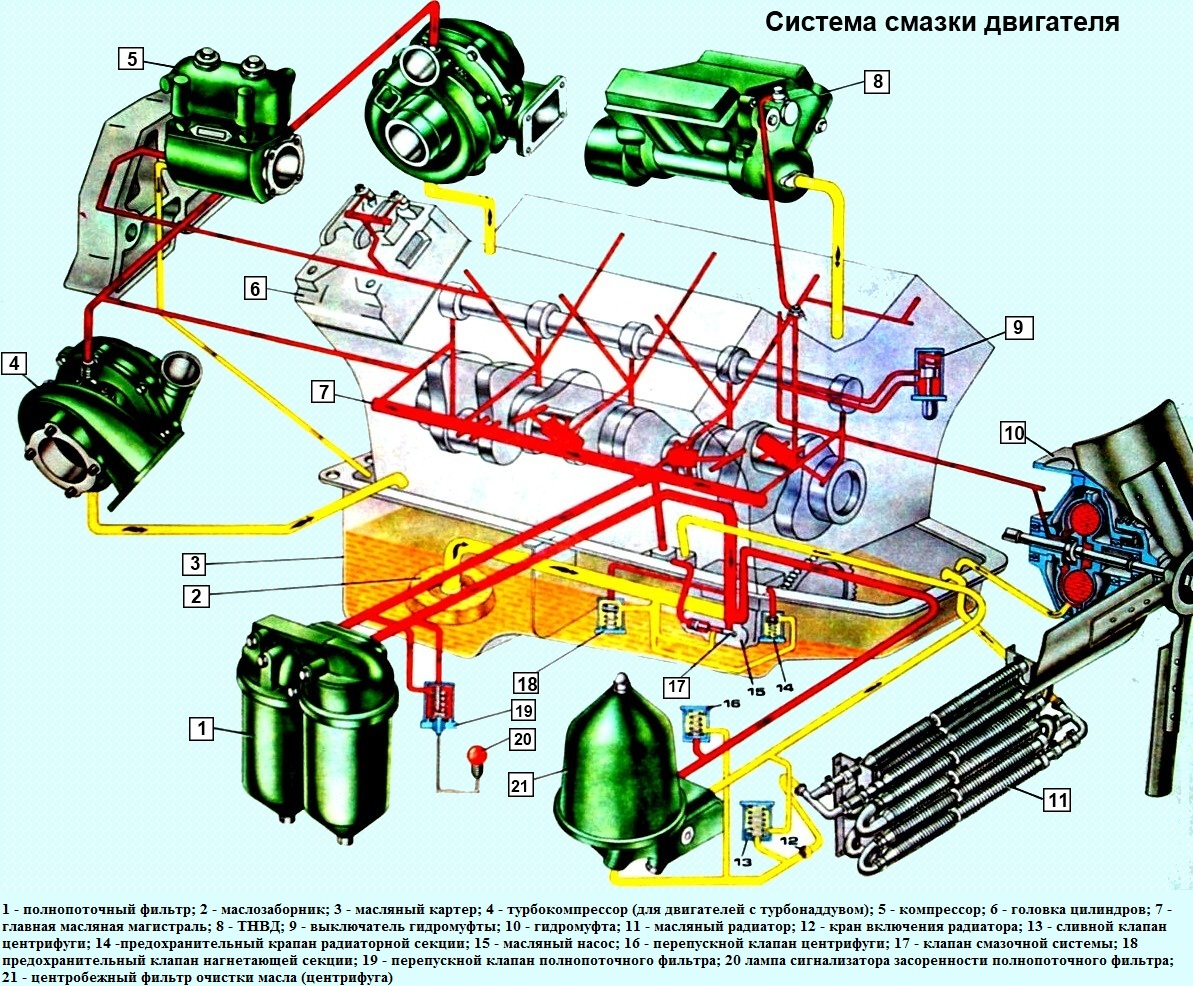

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Рекламные предложения:

Читать далее: Краткое описание дизеля КДМ-46

Категория: — Двигатели кранов на железнодорожном ходу

Главная → Справочник → Статьи → Форум

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Категория:

Автомобили и трактора

Публикация:

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Читать далее:

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Двигатель внутреннего сгорания (рис. 4) состоит из следующих механизмов и систем, выполняющих определенные функции.

Кривошипно-шатунный механизм осуществляет рабочий цикл двигателя и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Механизм состоит из цилиндра с головкой, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала, маховика. Механизм установлен в блок-картере, закрытом снизу поддоном (резервуаром для масла).

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси или воздуха и своевременного удаления отработавших газов. Он состоит из клапанов с направляющими втулками, пружин с деталями их крепления, штанг 4, коромысел, толкателей, распределительного вала и шестерен привода распределительного вала.

Рекламные предложения на основе ваших интересов:

Система охлаждения служит для отвода избыточного тепла от нагретых деталей двигателя. Она бывает жидкостной или воздушной. Если система охлаж— дения жидкостная, то она состоит из рубашки охлаждения, радиатора, водяного насоса, вентилятора, термостата и патрубков. Система воздушного охлаждения состоит из теплоотводящих ребер, вентилятора, кожуха и щитков, направляющих воздушный поток для отвода тепла.

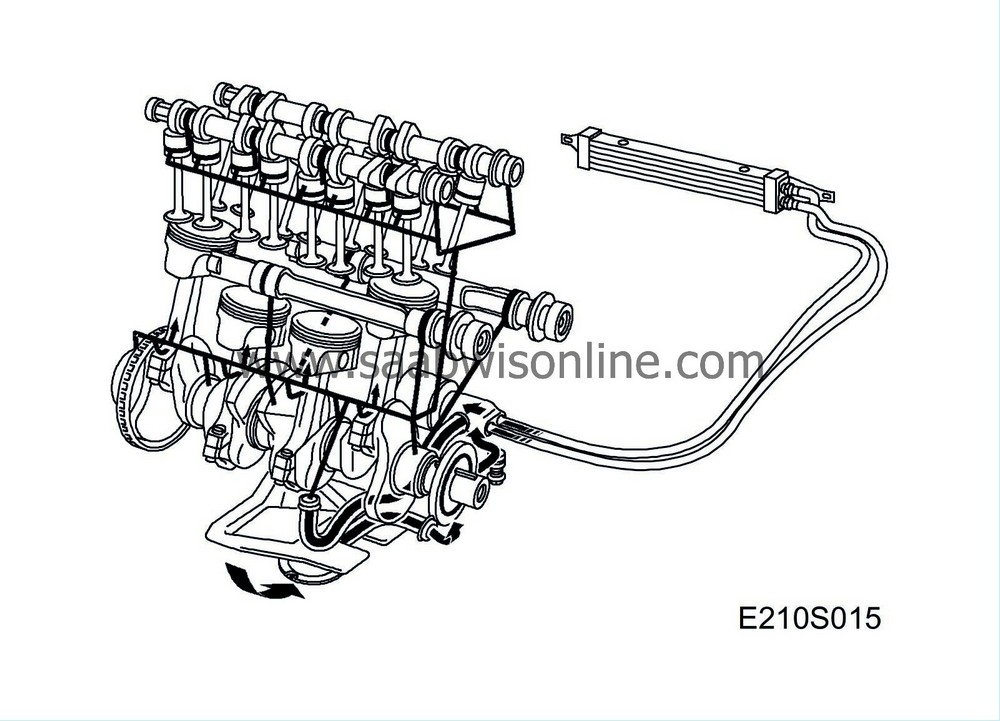

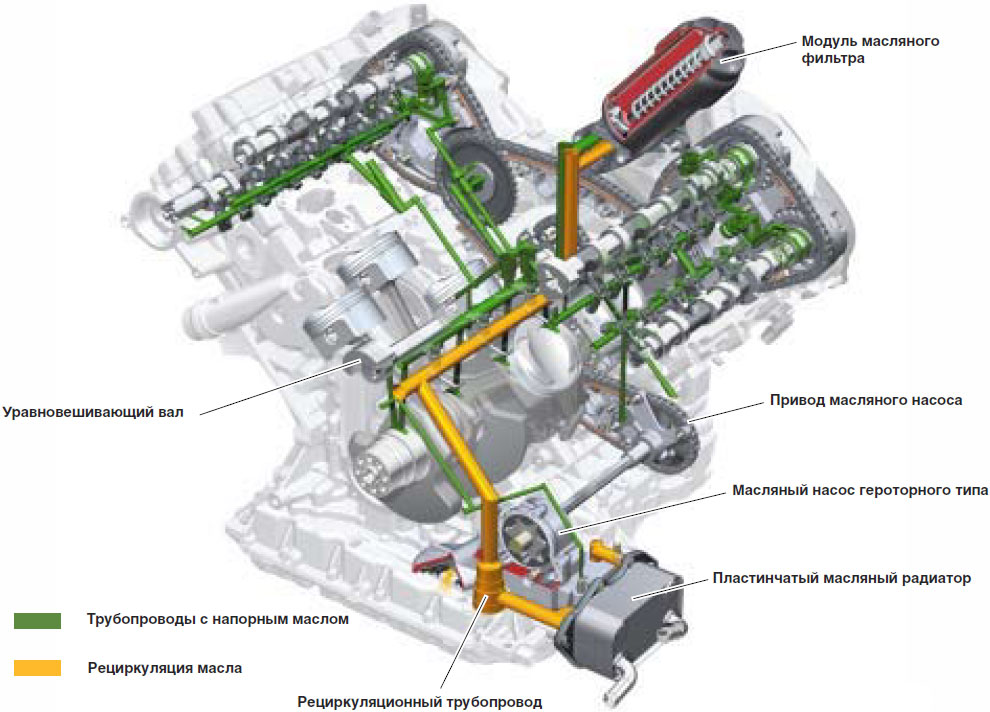

Система смазки обеспечивает подачу масла к трущимся деталям двигателя с целью уменьшения трения между ними и отвода тепла. Она состоит из резервуара для масла, масляного насоса, фильтров и маслопроводов.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (карбюраторные двигатели) или подачи топлива в цилиндр и напол-’ нения его воздухом (дизельные двигатели).

Рис. 4. Устройство одноцилиндрового карбюраторного двигателя

У карбюраторных двигателей эта система состоит из топливного бака, топливопроводов, топливного и воздушного фильтров, топливного насоса, карбюратора (или смесителя), впускного и выпускного трубопроводов, глушителя.

У дизельных двигателей система питания состоит из тех же деталей и приборов, с той лишь разницей, что вместо карбюратора установлены топливный насос высокого давления и форсунка.

Система зажигания предназначена для принудительного воспламенения рабочей смеси от электрической искры. В нее входят приборы, обеспечивающие получение электрического тока высокого напряжения, провода и свечи.

У дизельных двигателей приборы системы зажигания отсутствуют, так как топливо воспламеняется от соприкосновения со сжатым воздухом, имеющим высокую температуру.

Система пуска предназначена для пуска двигателя. К ней относятся: пусковой бензиновый двигатель с механизмом передачи (на тракторе), электрический стартер на автомобиле и иногда на тракторе, декомпрессионный механизм, приборы подогрева воды и воздуха.

Двухтактные двигатели имеют те же основные механизмы и системы, что и четырехтактные, но отличаются по устройству и действию механизма газорас-. пределения.

Рекламные предложения:

Читать далее: Основные понятия и определения по двигателем автотрактора

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами — системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм (рис. 53) состоит из цилиндра 5, поршня 4, с кольцами, поршневого пальца 3, шатуна 2, кривошипа 1 коленчатого вала.

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа. Крайние положения поршня как верхнее, так и нижнее соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня потому, что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна втулок, вставленных в отверстия блока цилиндра. Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки деталей.

Блок цилиндра (также и головку) обычно делают с двумя стенками, в пространстве между стенками циркулирует вода, охлаждающая двигатель. Он имеет цилиндрическую форму. Днище его может быть как плоским, так и фигурным с целью улучшения условий смешения воздуха и топлива в камере сгорания дизелей.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности.

На наружной боковой поверхности поршня расположены кольцевые канавки, в которые заводятся поршневые кольца. Часть колец создает уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосрезывающие) служит для удаления со стенок цилиндра излишков смазки. Маслосбрасывающие кольца обыкновенно имеют проточку, этим повышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания стальной и, как правило, штампованный. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали. Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров. Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Распределительный механизм управляет подачей в цилиндр воздуха или горючей смеси в строго определенные моменты и удаляет из цилиндра продукты сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение очущест-вляется механизмом, состоящим из клапанов. 6 (см. рис. 53), перекрывающих отверстия в головке блока; пружин, удерживающих клапаны в закрытом состоянии; распределительного вала и передаточных деталей — толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через зубчатую передачу. Кулачки на валу расположены в определенной последовательности’. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов, и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различны.

Общая схема питания дизеля показана на рис. 54. Топливо из бака 3 через расходный кран 4 попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающему насосу 32. Этот насос прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу высокого давления 33. Насос под большим давлением в определенные моменты подает топливо в форсунки 26, расположенные в головке блока двигателя.

Воздух, подаваемый в цилиндр, должен быть чистым, без примеси пыли, поэтому его очищают, пропуская через специальный воздухоочиститель. Для нормальной работы системы питания очень важно иметь в хорошем состоянии фильтры и воздухоочистители: несвоевременная их очистка нарушает работу системы питания и ухудшает работу двигателя.

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник, карбюратор, воздухопровод и регулятор частоты вращения двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха.

Существует несколько конструкций карбюраторов. На рис. 55 показано устройство простейшего карбюратора.

Смесительная камера 1 представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта ка-

1 — крышка; 2 — фильтр бака; 3 — бак топливный; 4 — кран расходный; 5 — топливопровод бака; 6 — болт выпуска воздуха; 7 — колпак фильтра грубой очистки; 8 — крышка элемента; 9 — фильтрующий элемент; 10 — шпилька стержня; 11 — корпус фильтра грубой очистки; 12 — пробка спускная; 13 — топливопровод фильтра грубой очистки; 14 — фильтрующий элемент; 15 — вертикальный канал корпуса; 16 — корпус фильтра тонкой очистки; 17 — плита установочная; 18 — крышка корпуса фильтра; 19 — шайба пружины, 20 — пружина; 21 — шарик продувочного клапана; 22 — гайка уплотнения фильтра тонкой очистки; 23 — вентиль прОдувочиый; 24 — трубка фильтрующего элемента, 25 — трубка отвода просачивающегося через форсунку топлива; 26 — форсунка; 27 — вихревая камера; 28 — камера сжатия; 29 — топливопровод высокого давлення; 30 — топливопровод обратного слива; 31 — насос ручной подкачки; 32 — насос подкачивающий; 33 — насос топливный; 34 — поводок регулятора; 35 •- регулятор; 36 — топливопровод напорный; 37 — топливопровод к насосу; 38 — пробка спускная; 39 — крышка нижняя мера имеет местное сужение, называемое диффузором 3, к которому проведен распылитель 4, подающий в камеру топливо.

Воздух, проходя через смесительную камеру, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Топливо в распылитель подается через поплавковую камеру 7 с поплавком 10, предназначенную поддерживать одинаковый напор топлива в распылителе 4, что обеспечивается поддержанием постоянного уровня топлива. В камере имеется обратный клапан 9, а для преднамеренного повышения уровня топлива кнопка 8, нажатием которой открывается клапан. В канале 6 на пути от поплавковой камеры 7 к распылителю 4 установлен жиклер 11, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка 2 служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива. Чем больше процентный состав топлива, тем богаче смесь. Воздушная заслонка 5 служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается подача топлива через главный жиклер 11.

Для нормальной работы двигателя важно иметь смесь постоянного качества. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается частота вращения двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной.

Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером Д. Его размещают между поплавковой камерой и компенсационным колодцем 13, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением частоты вращения двигателя подача топлива через основной главный жиклер 11 увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер 12 подаст прежнее количество топлива, качество смеси будет прежним.

При снижении оборотов двигателя главный жиклер станет обеднять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество не изменится.

Система зажигания карбюраторного двигателя (рис. 56) обеспечивает получение и распределение тока высокого напряжения (15 000-20 000 В), необходимого для образования искры в свечах зажигания, воспламеняющей рабочую смесь в цилиндре.

Система зажигания включает в себя: источники тока — аккумуляторную батарею 10 и генератор 1 с реле-регулятором 12, катушку зажигания 4, вариатор 5, прерыватель 2 с конденсатором 3, распределитель 7, свечи зажигания 6, выключатель зажигания 8 и провода низкого и высокого напряжения.

Прерыватель 2 состоит из кулачка с числом выступов, равным числу цилиндров двигателя, неподвижного контакта (наковальни) и подвижного контакта (молоточка), который при вращении кулачка отжимается его каждым выступом и разрывает

Рис. 56. Схема зажигания карбюраторного двигателя:

1 -¦ генератор; 2 — прерыватель; 3 — конденсатор; 4 — катушка зажигания; 5 — вариатор; 6 — свечи зажигания; 7 — распределитель; 8 -• выключатель зажигания; 9 — амперметр; 10 — батарея аккумуляторная; 11 — выключатель стартера; 12 — реле-регулятор контакты. Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

В момент размыкания контактов прерывателя исчезает магнитный поток, созданный первичной обмоткой; его силовые линии пересекают витки вторичной обмотки, индуктируя в ней ток высокого напряжения, который подается к ротору прерывателя и через соответствующие сегменты к свечам зажигания.

В работе системы зажигания следует различать следующие два момента. При включенном выключателе зажигания и на малых оборотах двигателя ток низкого напряжения протекает по следующей цепи: отрицательный полюс аккумуляторной батареи — масса — замкнутые контакты прерывателя — первичная обмотка катушки зажигания — вариатор — выключатель зажигания — амперметр 9 — положительный полюс батареи. Ток высокого напряжения протекает по следующей цепи: вторичная обмотка катушки зажигания — ротор распределителя — сегменты распределителя — свечи зажигания — масса — аккумуляторная батарея — выключатель стартера 11 — амперметр — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка катушки зажигания; при этом между ротором и сегментом, а также между электродами свечи проскакивает искра, последняя воспламеняет рабочую смесь в цилиндре.

На средней и большой частоте вращения двигателя система зажигания работает аналогично, как и на малых, лишь с изменением цепей прохождения токов низкого и высокого напряжения в силу того, что питание системы автоматически реле-регулятором 12 переключается на питание от генератора. Ток низкого напряжения в этом случае течет по цепи: отрицательный зажим генератора — масса — контакты прерывателя — первичная обмотка катушки — вариатор — выключатель зажигания — реле регулятора — положительный зажим генератора.

Так же изменяется и цепь питания тока высокого напряжения, а именно: вторичная обмотка — ротор распределителя — сегмент распределителя — свеча зажигания — масса — отрицательный зажим генератора — обмотка его якоря — реле-регулятор — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка.

По мере увеличения частоты вращения двигателя время замкнутого состояния контактов прерывателя уменьшается и в силу противодействия э. д. с. самоиндукции ток низкого напряжения не успевает достичь необходимого значения, создаваемое им магнитное поле ослабевает, в результате понижается высокое напряжение и двигатель работает неустойчиво.

Для устранения этого явления в цепь первичной обмотки включен вариатор (спираль сопротивления), который при снижении тока низкого напряжения остывает, сопротивление его снижается, в результате чего ток первичной обмотки повышается, а

Рис 57. Свеча зажигания следовательно, повышается и ток высокого напряжения. При малой же частоте вращения вала двигателя вариатор предохраняет катушку зажигания от перегрева. Конденсатор 3, включенный параллельно контактам прерывателя, ослабляет искрение и предохраняет контакт от обгорания.

Свеча зажигания (рис. 57) состоит из стального корпуса 5, ввертываемого в гнездо головки блока, сердечника б из изоляционного материала, тонкого стального стержня 2, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод 1, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5-0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой 4.

В верхней части свечи имеется гайка 8 с шайбой 7. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке 3. К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. К&к бы хорошо ни были обработаны трущиеся поверхности, между ними возникает трение, на которое бесполезно затрачивается энергия, в результате чего повышаются износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникает трение не металла о металл, а трение в жидкостном слое.

Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают разбрызгиванием, принудительной подачей масла, а также комбинированным способом. Наиболее простым способом смазки является разбрызгивание. В этом случае быстродвижущиеся детали (главным образом шатунно-кривошипного механизма) захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера

Однако этот способ не обеспечивает должной смазки деталей в труднодоступных местах Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным насосом, обычно зубчатого типа, приводимым в движение от колен чатого вала двигателя

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, термометр для измерения температуры масла, а также радиатор для охлаждения отработанного масла, отстойник и фильтры. В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и нормальный режим работы нарушится

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока Вода, омывая горячие стенки деталей, отнимает часть тепла. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если охлаждающая вода циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного типа.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, со стоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

⇐Двигатели внутреннего сгорания и принцип их работы | Грузоподъемные краны на железнодорожном ходу | Краткое Описание дизелей К-559 и К-661⇒

Установка для промывки масляной системы двигателя RAVENOL CleanSyntho Flushing System

Установка для промывки масляной системы используется для любых типов двигателей. RAVENOL CleanSynto Flushing System легко удаляет различные загрязняющие вещества, шлак и углеродистые отложения, которые скапливаются на контактных поверхностях двигателя и в трубопроводах, для чего используются соответствующие средства и растворы при замене масла.

Принцип работы:

Промывка осуществляется на неработающем двигателе специальным промывочным раствором RAVENOL CleanSynto Engine Flush Professional Line, безопасным для сальников двигателя и нового рабочего масла. Раствор впрыскивается в маслопровод двигателя путем импульсной подачи воздуха, с частотой импульса 2 раза/сек. Впрыск раствора с воздухом распространяется на всю поверхность соприкосновения масла с двигателем. Это обеспечивает наибольший эффект очистки.

Эффективность использования RAVENOL CleanSynto Flushing System:

• Уменьшает расход топлива (до 5-12%).

• Снижает шумность работы двигателя (до 40-50%).

• Стабилизирует работу двигателя на холостом ходу.

• Увеличивает мощность (до 35%).

• Улучшается динамика двигателя.

• Достигается наиболее ресурсосберегающий режим работы двигателя.

Технические характеристики:

Питание: 220В, 50-60Гц.

Насос: пневматический, диафрагменный

Производительность: 8,5 л/мин.

Фильтр: концентрический, 1 микрон, на 5 авто

Время промывки: 10 мин. для объема двигателя менее 5000 см3

Размеры: 107 × 61 × 51 СМ

Длина шлангов: Напорный – 3 м., возвратный – 2,5 м

Способ промывки: Двойная промывка химическим раствором и

импульсной подачей воздуха.

Способ замены раствора: 20-литровая пластиковая емкость в шкафу установки.

Требуемое давление: Промывка 1-2,0 кг/см2. Воздушный насос – 4 кг/см2

Раствор: промывочная жидкость RAVENOL CleanSynto Engine Flush

Professional Line 20 литровая емкость (20 литров раствора хватает на 20 машин).

Преимущества:

• Восстанавливает эффективность двигателя.

• Уменьшает износ двигателя.

• Снижает токсичность выхлопных газов посредством очистки масляной системы двигателя.

• Увеличивает моторесурс за счет увеличения выходной мощности.

• Растворяет и удаляет все загрязнения в масляных каналах двигателя и на его внутренней поверхности в течение 10 минут процесса очистки, включая остатки металла: нагар и прочее.

• Полностью автоматизированный процесс управления, сенсерно-компьютерная система контроля.

• Воздушно-импульсный процесс промывки эффективно удаляет закоксованные и вязкие отложения.

Схема и работа смазочной системы двигателя трактора opex.ru

Array ( [DATE_ACTIVE_FROM] => 19.03.2021 [~DATE_ACTIVE_FROM] => 19.03.2021 [ID] => 512697810 [~ID] => 512697810 [NAME] => Схема и работа смазочной системы двигателя трактора [~NAME] => Схема и работа смазочной системы двигателя трактора [IBLOCK_ID] => 33 [~IBLOCK_ID] => 33 [IBLOCK_SECTION_ID] => [~IBLOCK_SECTION_ID] => [DETAIL_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы. Чтобы уменьшить количество токсичных выхлопных газов, многие производители сельскохозяйственного оборудования совместно с исследователями во всем мире вложили значительные ресурсы в разработку электрических тракторов (ЭТ), чтобы сделать их более экологичными и энергоэффективными. Но пока что это не помогло решить проблему полностью, так как не все сельскохозяйственные структуры способны обеспечить себя подобными решениями. По этой причине вопрос разработки схемы и работы смазочной системы двигателя трактора остается актуальным и по сей день.

Когда две металлические поверхности, находящиеся в прямом контакте, приходят в движение относительно друг друга, они создают трение, которое генерирует тепло. Что вызывает чрезмерный износ этих движущихся частей. Но когда пленка смазки отделяет их друг от друга, поверхности элементов не вступают в физический контакт. В системе смазки двигателя используются жидкие смазочные материалы. Ниже рассматривается схема и работа смазочной системы двигателя трактора с подробным описанием всех элементов структуры.

Проблематика работы смазочной системы

В связи с истощением запасов минерального топлива для работы двигателей внутреннего сгорания и вредом от его использования на сельскохозяйственных и промышленных предприятиях, остро стоит вопрос о замене минерального топлива альтернативным. Анализ таких работ учеными показывает, что одним из них является газ.

Это природный газ, запасы которого значительно превышают запасы нефти, из которой сейчас добывается минеральное топливо. Кроме того, при сжигании природного газа в двигателе внутреннего сгорания выделяются ядовитые вещества, которые гораздо менее вредны для живых организмов.

В настоящее время наиболее распространена двухфазная энергосистема, в которой дизельное топливо используется в качестве воспламеняющей среды при запуске, а сжатый природный газ (КПГ) используется при нормальной работе. Это позволяет снизить количество вредных веществ, выделяемых при работе двигателя внутреннего сгорания. Использование сжатого природного газа позволяет снизить расход дизельного топлива на 50% и выбросы токсичных компонентов газа в атмосферу на 10%.

При этом надежности таких систем уделяется гораздо меньше внимания. Систему двухтопливного газоснабжения дизельного двигателя рекомендуется обслуживать в соответствии с правилами, действующими для двигателей на минеральном топливе, с дополнительным контролем элементов системы газоснабжения. Смазочная система двигателей тракторов имеет стандартную схему работы, о которой и пойдет речь ниже.

Необходимость использования смазки в двигателе

Смазочная система двигателей тракторов:

- Минимизирует потери мощности за счет уменьшения трения между движущимися частями.

- Снижает износ движущихся составляющих.

- Обеспечивает охлаждающий эффект горячим деталям двигателя.

- Обеспечивает амортизацию от вибрации мотора.

- Осуществляет внутреннюю очистку.

- Помогает защитить поршневые кольца от газов под высоким давлением в цилиндре.

Без выполнения данных процедур любой двигатель, вне зависимости от особенностей конструкции, будет обречен на быстрое изнашивание.

Типы систем

В тракторных двигателях используются 4 типа системы смазки:

- Масляная.

- Система распыления.

- Система давления.

- Система сухого отстойника.

Система работы двигателя трактора и его смазки

Данная иллюстрация изображает схему работы стандартного двигателя внутреннего сгорания с использованием масляной системы:

На рисунке показаны основные компоненты системы смазки двигателя. В любом таком устройстве топливо и кислород объединяются во время сгорания, чтобы обеспечить энергию, необходимую для вращения коленчатого вала. При сгорании образуется выхлопной газ под высоким давлением, который воздействует на поверхность поршня. Последний элемент движется внутри цилиндра и соединяется с коленчатым валом штоком, передающим мощность. Как показано на рисунке, в силовой передаче много движущихся частей:

- Работа системы смазки заключается в распределении масла по движущимся частям для уменьшения трения между поверхностями элементов.

- Масляный насос расположен в нижней части двигателя слева на рисунке.

- Насос приводится в действие червячной передачей от главного выпускного распредвала.

- Масло перекачивается в верхнюю часть двигателя, справа, внутри линии подачи.

- Небольшие отверстия в подающей линии позволяют маслу стекать в картер.

- 6Масло капает на поршни, когда они движутся в цилиндрах, смазывая поверхность между поршнем и цилиндром.

- Затем масло течет внутри картера к основным подшипникам, удерживающим коленчатый вал.

- Масло собирается и распыляется на подшипники для смазки этих поверхностей.

- Вдоль внешней стороны нижнего картера находится сборная труба, которая собирает отработанное масло и возвращает его в масляный насос для рециркуляции.

Смазочная система двигателей тракторов обеспечивает поток чистого масла при точных температурах и давлениях в каждую часть общей системы мотора. Масло течет через отверстия коренных подшипников в просверленные каналы коленчатого вала и далее к шатунным подшипникам. Подшипники поршневого пальца и стенки цилиндра смазываются маслом, подаваемым вращающимся коленчатым валом. Излишки соскабливаются нижним кольцом поршня. Каждый подшипник распределительного вала питается через главный канал от ответвления или системы впуска. Излишки масла стекают обратно в донную часть мотора, где происходит снижение температуры до нормальной.

Если шейки коленчатого вала изношены, в двигателе будет очень низкое давление масла, и жидкость будет разбрызгиваться по всему двигателю. Простая замена вкладышей подшипников позволяет отремонтировать изношенные поверхности. В исправном двигателе износ подшипника происходит сразу после холодного пуска, поскольку масляная пленка между валом и подшипником меньше допустимой или отсутствует вовсе. Когда достаточное количество масла рассеивается через гидродинамическую систему смазки, износ подшипников прекращается.

Основные компоненты смазочной системы

Масляный поддон представляет собой резервуар в форме чаши. Он собирает моторное масло, благодаря чему жидкость циркулирует в двигателе. Масляный поддон расположен под картером и хранит моторное масло, когда мотор не работает.

Плохие дорожные условия могут повредить масляный поддон. Поэтому производители обеспечивают защиту от камней и прочих элементов, способных повредить эту часть трактора. Защитный кожух поддона поглощает удары на неровной дороге и защищает от повреждений.

Масляный насос представляет собой устройство, которое помогает смазочному маслу циркулировать ко всем движущимся частям внутри двигателя. Эти детали включают подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он находится внизу картера, рядом с масляным картером. Насос подает масло к масляному фильтру, который очищает и отправляет его дальше. Затем масло достигает различных движущихся частей двигателя через специальные каналы.

Даже мелкие частицы могут забить масляный насос и каналы. Блокировка устройства может привести к серьезному повреждению или даже к полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Поэтому необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителя.

Для повышения производительности и продления срока службы двигателя очень важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители устанавливают в двигателе масляные каналы. Это не что иное, как серия взаимосвязанных каналов, по которым масло подается в отдаленные составляющие компоненты двигателя. Они состоят из больших и малых каналов, просверленных внутри блока цилиндров. Более крупные каналы соединяются с меньшими и подают моторное масло в головку блока цилиндров и верхние распределительные валы. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия.

Масляный радиатор — устройство, которое охлаждает моторное масло, когда оно становится слишком горячим. Маслоохладитель передает тепло от моторного масла охлаждающей жидкости двигателя через свои ребра. В дополнение элемент контролирует вязкость, а также поддерживает качество смазочного материала, предотвращает перегрев двигателя и защищает от износа.

Поршневые кольца обеспечивают скользящее уплотнение, предотвращающее утечку воздуха или топлива. Гидродинамическая смазка работает в центре стенки цилиндра и поршневых колец автомобиля, когда те находятся в хорошем состоянии. Кольцо контроля масла поддерживает минимальную толщину покрытия смазывающего вещества. Деталь расположена после поршневых колец, что позволяет устранять излишки масла прямо в поддон. Для смазки следующего кольца будет доступна масляная пленка, оставшаяся на стенке цилиндра. Разложение масла происходит из-за утечки воздушной смеси или топлива из камеры сгорания в масляный поддон. Чаще всего, это становится основной причиной, по которой возникает необходимость постоянно доливать масляную жидкость в двигатель при снижении уровня по неочевидным причинам.

Интервал замены масла

Суровые условия использования в конечном итоге приводят к ухудшению качества смазочных материалов из-за сложных механизмов работы двигателя. Интервалы замены обычно составляют от 3000 миль для коротких поездок и тяжелых условий вождения. Но каждый производитель представляет свою уникальную схему и работу смазочной системы двигателя трактора, поэтому необходимо следовать индивидуальным предписаниям по замене масла. Также многое зависит от рекомендаций конкретных производителей транспортных средств и сведений из руководств к машинам.

[~DETAIL_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы. Чтобы уменьшить количество токсичных выхлопных газов, многие производители сельскохозяйственного оборудования совместно с исследователями во всем мире вложили значительные ресурсы в разработку электрических тракторов (ЭТ), чтобы сделать их более экологичными и энергоэффективными. Но пока что это не помогло решить проблему полностью, так как не все сельскохозяйственные структуры способны обеспечить себя подобными решениями. По этой причине вопрос разработки схемы и работы смазочной системы двигателя трактора остается актуальным и по сей день.

Когда две металлические поверхности, находящиеся в прямом контакте, приходят в движение относительно друг друга, они создают трение, которое генерирует тепло. Что вызывает чрезмерный износ этих движущихся частей. Но когда пленка смазки отделяет их друг от друга, поверхности элементов не вступают в физический контакт. В системе смазки двигателя используются жидкие смазочные материалы. Ниже рассматривается схема и работа смазочной системы двигателя трактора с подробным описанием всех элементов структуры.

Проблематика работы смазочной системы

В связи с истощением запасов минерального топлива для работы двигателей внутреннего сгорания и вредом от его использования на сельскохозяйственных и промышленных предприятиях, остро стоит вопрос о замене минерального топлива альтернативным. Анализ таких работ учеными показывает, что одним из них является газ.

Это природный газ, запасы которого значительно превышают запасы нефти, из которой сейчас добывается минеральное топливо. Кроме того, при сжигании природного газа в двигателе внутреннего сгорания выделяются ядовитые вещества, которые гораздо менее вредны для живых организмов.

В настоящее время наиболее распространена двухфазная энергосистема, в которой дизельное топливо используется в качестве воспламеняющей среды при запуске, а сжатый природный газ (КПГ) используется при нормальной работе. Это позволяет снизить количество вредных веществ, выделяемых при работе двигателя внутреннего сгорания. Использование сжатого природного газа позволяет снизить расход дизельного топлива на 50% и выбросы токсичных компонентов газа в атмосферу на 10%.

При этом надежности таких систем уделяется гораздо меньше внимания. Систему двухтопливного газоснабжения дизельного двигателя рекомендуется обслуживать в соответствии с правилами, действующими для двигателей на минеральном топливе, с дополнительным контролем элементов системы газоснабжения. Смазочная система двигателей тракторов имеет стандартную схему работы, о которой и пойдет речь ниже.

Необходимость использования смазки в двигателе

Смазочная система двигателей тракторов:

- Минимизирует потери мощности за счет уменьшения трения между движущимися частями.

- Снижает износ движущихся составляющих.

- Обеспечивает охлаждающий эффект горячим деталям двигателя.

- Обеспечивает амортизацию от вибрации мотора.

- Осуществляет внутреннюю очистку.

- Помогает защитить поршневые кольца от газов под высоким давлением в цилиндре.

Без выполнения данных процедур любой двигатель, вне зависимости от особенностей конструкции, будет обречен на быстрое изнашивание.

Типы систем

В тракторных двигателях используются 4 типа системы смазки:

- Масляная.

- Система распыления.

- Система давления.

- Система сухого отстойника.

Система работы двигателя трактора и его смазки

Данная иллюстрация изображает схему работы стандартного двигателя внутреннего сгорания с использованием масляной системы:

На рисунке показаны основные компоненты системы смазки двигателя. В любом таком устройстве топливо и кислород объединяются во время сгорания, чтобы обеспечить энергию, необходимую для вращения коленчатого вала. При сгорании образуется выхлопной газ под высоким давлением, который воздействует на поверхность поршня. Последний элемент движется внутри цилиндра и соединяется с коленчатым валом штоком, передающим мощность. Как показано на рисунке, в силовой передаче много движущихся частей:

- Работа системы смазки заключается в распределении масла по движущимся частям для уменьшения трения между поверхностями элементов.

- Масляный насос расположен в нижней части двигателя слева на рисунке.

- Насос приводится в действие червячной передачей от главного выпускного распредвала.

- Масло перекачивается в верхнюю часть двигателя, справа, внутри линии подачи.

- Небольшие отверстия в подающей линии позволяют маслу стекать в картер.

- 6Масло капает на поршни, когда они движутся в цилиндрах, смазывая поверхность между поршнем и цилиндром.

- Затем масло течет внутри картера к основным подшипникам, удерживающим коленчатый вал.

- Масло собирается и распыляется на подшипники для смазки этих поверхностей.

- Вдоль внешней стороны нижнего картера находится сборная труба, которая собирает отработанное масло и возвращает его в масляный насос для рециркуляции.

Смазочная система двигателей тракторов обеспечивает поток чистого масла при точных температурах и давлениях в каждую часть общей системы мотора. Масло течет через отверстия коренных подшипников в просверленные каналы коленчатого вала и далее к шатунным подшипникам. Подшипники поршневого пальца и стенки цилиндра смазываются маслом, подаваемым вращающимся коленчатым валом. Излишки соскабливаются нижним кольцом поршня. Каждый подшипник распределительного вала питается через главный канал от ответвления или системы впуска. Излишки масла стекают обратно в донную часть мотора, где происходит снижение температуры до нормальной.

Если шейки коленчатого вала изношены, в двигателе будет очень низкое давление масла, и жидкость будет разбрызгиваться по всему двигателю. Простая замена вкладышей подшипников позволяет отремонтировать изношенные поверхности. В исправном двигателе износ подшипника происходит сразу после холодного пуска, поскольку масляная пленка между валом и подшипником меньше допустимой или отсутствует вовсе. Когда достаточное количество масла рассеивается через гидродинамическую систему смазки, износ подшипников прекращается.

Основные компоненты смазочной системы

Масляный поддон представляет собой резервуар в форме чаши. Он собирает моторное масло, благодаря чему жидкость циркулирует в двигателе. Масляный поддон расположен под картером и хранит моторное масло, когда мотор не работает.

Плохие дорожные условия могут повредить масляный поддон. Поэтому производители обеспечивают защиту от камней и прочих элементов, способных повредить эту часть трактора. Защитный кожух поддона поглощает удары на неровной дороге и защищает от повреждений.

Масляный насос представляет собой устройство, которое помогает смазочному маслу циркулировать ко всем движущимся частям внутри двигателя. Эти детали включают подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он находится внизу картера, рядом с масляным картером. Насос подает масло к масляному фильтру, который очищает и отправляет его дальше. Затем масло достигает различных движущихся частей двигателя через специальные каналы.

Даже мелкие частицы могут забить масляный насос и каналы. Блокировка устройства может привести к серьезному повреждению или даже к полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Поэтому необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителя.

Для повышения производительности и продления срока службы двигателя очень важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители устанавливают в двигателе масляные каналы. Это не что иное, как серия взаимосвязанных каналов, по которым масло подается в отдаленные составляющие компоненты двигателя. Они состоят из больших и малых каналов, просверленных внутри блока цилиндров. Более крупные каналы соединяются с меньшими и подают моторное масло в головку блока цилиндров и верхние распределительные валы. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия.

Масляный радиатор — устройство, которое охлаждает моторное масло, когда оно становится слишком горячим. Маслоохладитель передает тепло от моторного масла охлаждающей жидкости двигателя через свои ребра. В дополнение элемент контролирует вязкость, а также поддерживает качество смазочного материала, предотвращает перегрев двигателя и защищает от износа.

Поршневые кольца обеспечивают скользящее уплотнение, предотвращающее утечку воздуха или топлива. Гидродинамическая смазка работает в центре стенки цилиндра и поршневых колец автомобиля, когда те находятся в хорошем состоянии. Кольцо контроля масла поддерживает минимальную толщину покрытия смазывающего вещества. Деталь расположена после поршневых колец, что позволяет устранять излишки масла прямо в поддон. Для смазки следующего кольца будет доступна масляная пленка, оставшаяся на стенке цилиндра. Разложение масла происходит из-за утечки воздушной смеси или топлива из камеры сгорания в масляный поддон. Чаще всего, это становится основной причиной, по которой возникает необходимость постоянно доливать масляную жидкость в двигатель при снижении уровня по неочевидным причинам.

Интервал замены масла

Суровые условия использования в конечном итоге приводят к ухудшению качества смазочных материалов из-за сложных механизмов работы двигателя. Интервалы замены обычно составляют от 3000 миль для коротких поездок и тяжелых условий вождения. Но каждый производитель представляет свою уникальную схему и работу смазочной системы двигателя трактора, поэтому необходимо следовать индивидуальным предписаниям по замене масла. Также многое зависит от рекомендаций конкретных производителей транспортных средств и сведений из руководств к машинам.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы

[~PREVIEW_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы

[PREVIEW_TEXT_TYPE] => html [~PREVIEW_TEXT_TYPE] => html [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [TIMESTAMP_X] => 19.03.2021 10:00:07 [~TIMESTAMP_X] => 19.03.2021 10:00:07 [ACTIVE_FROM] => 19.03.2021 [~ACTIVE_FROM] => 19.03.2021 [LIST_PAGE_URL] => /press/articles/ [~LIST_PAGE_URL] => /press/articles/ [DETAIL_PAGE_URL] => /press/articles/skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora/ [~DETAIL_PAGE_URL] => /press/articles/skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora/ [LANG_DIR] => / [~LANG_DIR] => / [CODE] => skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora [~CODE] => skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora [EXTERNAL_ID] => 512697810 [~EXTERNAL_ID] => 512697810 [IBLOCK_TYPE_ID] => content [~IBLOCK_TYPE_ID] => content [IBLOCK_CODE] => articles [~IBLOCK_CODE] => articles [IBLOCK_EXTERNAL_ID] => [~IBLOCK_EXTERNAL_ID] => [LID] => s1 [~LID] => s1 [NAV_RESULT] => [DISPLAY_ACTIVE_FROM] => 19.03.2021 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_META_KEYWORDS] => Схема и работа смазочной системы двигателя трактора [SECTION_META_DESCRIPTION] => Схема и работа смазочной системы двигателя трактора [SECTION_PAGE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PAGE_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [SECTION_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_DETAIL_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [SECTION_DETAIL_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_META_TITLE] => Схема и работа смазочной системы двигателя трактора | смазочная система двигателей тракторов | Opex.ru [ELEMENT_META_KEYWORDS] => Схема и работа смазочной системы двигателя трактора [ELEMENT_META_DESCRIPTION] => схема и работа смазочной системы двигателя трактора, смазочная система двигателей тракторов — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы. ) [FIELDS] => Array ( [DATE_ACTIVE_FROM] => 19.03.2021 ) [DISPLAY_PROPERTIES] => Array ( ) [IBLOCK] => Array ( [ID] => 33 [~ID] => 33 [TIMESTAMP_X] => 29.04.2021 14:36:58 [~TIMESTAMP_X] => 29.04.2021 14:36:58 [IBLOCK_TYPE_ID] => content [~IBLOCK_TYPE_ID] => content [LID] => s1 [~LID] => s1 [CODE] => articles [~CODE] => articles [API_CODE] => [~API_CODE] => [NAME] => Статьи [~NAME] => Статьи [ACTIVE] => Y [~ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [LIST_PAGE_URL] => /press/articles/ [~LIST_PAGE_URL] => /press/articles/ [DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/ [~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/ [SECTION_PAGE_URL] => [~SECTION_PAGE_URL] => [CANONICAL_PAGE_URL] => [~CANONICAL_PAGE_URL] => [PICTURE] => [~PICTURE] => [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [RSS_TTL] => 24 [~RSS_TTL] => 24 [RSS_ACTIVE] => N [~RSS_ACTIVE] => N [RSS_FILE_ACTIVE] => N [~RSS_FILE_ACTIVE] => N [RSS_FILE_LIMIT] => 10 [~RSS_FILE_LIMIT] => 10 [RSS_FILE_DAYS] => 7 [~RSS_FILE_DAYS] => 7 [RSS_YANDEX_ACTIVE] => N [~RSS_YANDEX_ACTIVE] => N [XML_ID] => [~XML_ID] => [TMP_ID] => bb54a993677d00c7337704f59ed12453 [~TMP_ID] => bb54a993677d00c7337704f59ed12453 [INDEX_ELEMENT] => Y [~INDEX_ELEMENT] => Y [INDEX_SECTION] => Y [~INDEX_SECTION] => Y [WORKFLOW] => N [~WORKFLOW] => N [BIZPROC] => N [~BIZPROC] => N [SECTION_CHOOSER] => L [~SECTION_CHOOSER] => L [LIST_MODE] => [~LIST_MODE] => [RIGHTS_MODE] => S [~RIGHTS_MODE] => S [SECTION_PROPERTY] => N [~SECTION_PROPERTY] => N [PROPERTY_INDEX] => N [~PROPERTY_INDEX] => N [VERSION] => 2 [~VERSION] => 2 [LAST_CONV_ELEMENT] => 0 [~LAST_CONV_ELEMENT] => 0 [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [EDIT_FILE_BEFORE] => [~EDIT_FILE_BEFORE] => [EDIT_FILE_AFTER] => [~EDIT_FILE_AFTER] => [SECTIONS_NAME] => Разделы [~SECTIONS_NAME] => Разделы [SECTION_NAME] => Раздел [~SECTION_NAME] => Раздел [ELEMENTS_NAME] => Элементы [~ELEMENTS_NAME] => Элементы [ELEMENT_NAME] => Элемент [~ELEMENT_NAME] => Элемент [REST_ON] => N [~REST_ON] => N [EXTERNAL_ID] => [~EXTERNAL_ID] => [LANG_DIR] => / [~LANG_DIR] => / [SERVER_NAME] => www.opex.ru [~SERVER_NAME] => www.opex.ru ) [SECTION] => Array ( [PATH] => Array ( ) ) [SECTION_URL] => [META_TAGS] => Array ( [TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_CHAIN] => Схема и работа смазочной системы двигателя трактора [BROWSER_TITLE] => Схема и работа смазочной системы двигателя трактора | смазочная система двигателей тракторов | Opex.ru [KEYWORDS] => Схема и работа смазочной системы двигателя трактора [DESCRIPTION] => схема и работа смазочной системы двигателя трактора, смазочная система двигателей тракторов — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы. ) [IMAGES] => Array ( ) [FILES] => Array ( ) [VIDEO] => Array ( ) [LINKS] => Array ( ) [BUTTON] => Array ( [SHOW_BUTTON] => [BUTTON_ACTION] => [BUTTON_LINK] => [BUTTON_TARGET] => [BUTTON_JS_CLASS] => [BUTTON_TITLE] => ) )Долговременная промывка масляной системы двигателя Suprotec 122929 — цена, отзывы, характеристики, фото

Долговременная промывка масляной системы двигателя Suprotec 122929 предназначена для мягкой очистки масляной системы двигателя автомобиля от загрязнений и застарелых отложений перед штатной заменой масла. Промывка добавляется в масляную систему примерно за 200 километров до процедуры замены масла.

Эффекты:

- нормализует давление и рециркуляцию масла, улучшает теплоотвод

- очищает поршневые кольца от нагара, восстанавливает их подвижность и прилегание

- очищает гидрокомпенсаторы, восстанавливает подвижность плунжеров

- очищает систему вентиляции картера, восстанавливает работоспособность PCV клапана

- предотвращает раннее загрязнение свежего моторного масла

Принцип действия:

Промывка содержит пакет химических веществ, которые постепенно растворяют отложения во всех отделах масляной системы, связывает их и удерживает во взвешенном состоянии в моторном масле до момента его слива. При постоянном применении (перед каждой заменой масла) способна постепенно растворить нагар и лаковые отложения, образовавшиеся в случае перегрева масла, некачественного сгорания топлива, прорыва выхлопных газов в картер. Очистка двигателя облегчает работу различных систем двигателя, повышает его рабочие характеристики, продлевает его ресурс.

Прреимущества:

- Долговременная промывка Супротек при использовании по инструкции не воздействует на резино-технические и композитные изделия, такие как сальники и прокладки

- Исследовано и протестировано на функциональное соответствие техническим параметрам наиболее распространенных в России марок моторных масел.

Производитель оставляет за собой право без уведомления дилера менять характеристики, внешний вид, комплектацию товара и место его производства.

Указанная информация не является публичной офертой

Основные механизмы и системы двигателей

Основные механизмы и системы двигателя. Карбюраторный и газовый четырехтактные поршневые двигатели имеют следующие механизмы и системы кривошипношатунный механизм механизм газораспределения системы охлаждения, смазки, питания и зажигания. [c.14]Основные механизмы и системы двигателя [c.57]

Основные механизмы и системы двигателя внутреннего сгорания [c.15]

Двухтактные двигатели имеют те же основные механизмы и системы, что и четырехтактные, но отличаются устройством и работой механизма газораспределения. [c.15]

Основные механизмы и системы поршневых двигателей внутреннего сгорания. Остов двигателя — неподвижная часть двигателя, на которой крепятся все его узлы. У мощных стационарных двигателей — это чугунная или стальная рама с корытообразным поддоном для масла и станиной, которая служит основанием для крепления цилиндров у быстроходных двигателей малой и средней мощности — чугунный картер, который снизу закрыт поддоном для масла, а сверху на кем крепятся цилиндры каждый в отдельности или в общей отливке, называемой блоком. В транспортных двигателях картер отливается вместе с блоком цилиндров. Сверху цилиндры плотно закрыты каждый в отдельности или общей крышкой-головкой. [c.239]

В двигатель входят следующие основные механизмы и системы [c.15]

Всякий поршневой двигатель внутреннего сгорания имеет кривошипно-шатунный и газораспределительный механизмы,, а также системы смазки, охлаждения и питания. Двигатели с принудительным зажиганием имеют еще и систему зажигания. Двигатели с воспламенением от сжатия системы зажигания не имеют, но снабжаются тем или иным пусковым устройством. На фигуре 7-17 представлены основные механизмы и системы четырехтактного карбюраторного двигателя. [c.222]

К. основным механизмам и системам карбюраторного двигателя относятся [c.21]К основным механизмам и системам карбюраторного поршневого двигателя относятся кривошипно-шатунный и газораспределительные механизмы, а также системы — смазочная, охлаждения и питания. [c.15]