Смазка подшипников качения

При проектировании опор осей и валов перед конструктором возникает, прежде всего, вопрос о том, что в данном конкретном случае предпочтительнее – подшипник качения или подшипник скольжения. Существенную роль при этом играют экономические соображения, условия монтажа и требования взаимозаменяемости. Все эти факторы связаны с организацией производства подшипников.

С развитием машиностроения было организовано централизованное массовое изготовление подшипников качения, начиная от самых маленьких для часов и приборов и кончая крупногабаритными для кранов большой грузоподъемности, обжиговых печей, конвертеров, тяжелых прокатных станов и пр.

Для каждого подшипника качения установлены определенные технические показатели – работоспособность, предельная частота вращения и максимальная статическая нагрузка, которые указываются в каталогах.

При проектировании опорных узлов трения машин инженеру не приходится рассчитывать подшипник качения, поскольку достаточно лишь выбрать соответствующий типоразмер из каталога.

Стандартизация и массовое производство подшипников качения обусловили их взаимозаменяемость, относительно низкую стоимость и, как следствие, – широкое применение в различных областях машиностроения.

Широкое применение подшипников качения позволило заменить трение скольжения трением качения.

При этом коэффициент трения снизился до 0,0015-0,006. Производство подшипников качения ведущими промышленными странами исчисляется сотнями миллионов штук в год. Отечественной промышленностью изготовляются подшипники наружным диаметром от 1,5 до 2600 мм, а массой от 0,5 г до 3,5 т.

К недостаткам подшипников качения можно отнести ограниченную способность воспринимать ударные нагрузки вследствие большой жесткости конструкции. При очень больших частотах вращения в этих подшипниках возникают значительные динамические нагрузки (центробежные отоскопические моменты и т.

По форме тел качения подшипники качения делятся на:

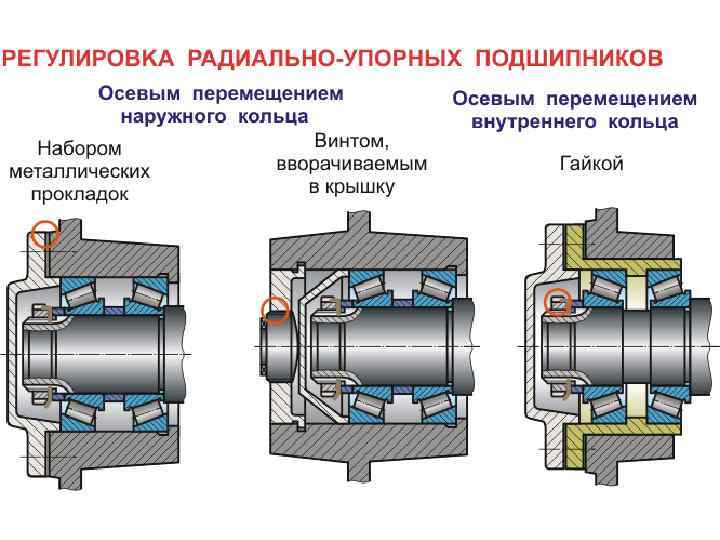

По направлению воспринимаемой нагрузки выделяют подшипники качения:

-

Радиальные

-

Упорные

-

Радиально-упорные

По нагрузочной способности (или по габаритам) подшипники качения подразделяют на три основные серии:

-

Легкую

-

Среднюю

-

Тяжелую

По классам точности выделяют подшипники:

От точности изготовления в значительной степени зависит работоспособность подшипника, однако следует помнить, что одновременно возрастает его стоимость.

Смазочный материал оказывает существенное влияние на долговечность подшипников. Он уменьшает трение, снижает контактные напряжения, защищает от коррозии, способствует охлаждению подшипника.

Для смазывания подшипников качения применяют жидкие (смазочные масла) и пластичные (пластичные смазки) смазочные материалы.

Жидкий смазочный материал в подшипнике более эффективен в смысле уменьшения потерь на трение и охлаждения. Необходимое количество жидкого смазочного материала для подшипников качения очень небольшое (табл. 1). Следует отметить, что излишнее количество смазочного материала в подшипнике только ухудшает его работу.

Это, например, можно пронаблюдать на таком простом примере: если подшипник смазать маслом, то последнее будет препятствовать свободному вращению тел качения в сепараторе и в целом в подшипнике. При этом увеличиваются не только потери на трение, но при работе такого подшипника увеличивается и нагрев подшипника.

При выборе смазочного материала для подшипника (жидкого или пластичного) следует учитывать, что пластичная смазка сильно повышает момент трения, который существенно увеличивается при понижении температуры.

В тех случаях, когда частота вращения подшипника не превышает нескольких сотен мин-1, подшипник необходимо смазывать жидким смазочным материалом (маслом). При скорости, превышающей эту величину, лучше использовать для смазывания высоковязкое масло или, как заменитель, пластичный смазочный материал.

Таблица 1. Одноразовое количество смазочного материала (Км), необходимое на заполнение корпуса подшипника

| d, мм | Км, г при использовании подшипников серии | |||||||||||

| Для мелких прижимных фланцев | Для глубоких прижимных фланцев | Для крышек с уплотняющим войлоком | Для разъемных фланцев корпуса | |||||||||

| 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | |

| 90 | 175 | 280 | 425 | 263 | 420 | 315 | 503 | 765 | 685 | 1090 | 1660 | |

| 85 | 199 | 310 | 486 | 299 | 465 | 730 | 358 | 557 | 875 | 775 | 1210 | 1895 |

| 100 | 224 | 362 | 525 | 336 | 543 | 788 | 403 | 650 | 945 | 875 | 1410 | 2050 |

| 110 | 279 | 455 | 663 | 418 | 683 | 1000 | 585 | 1395 | 1170 | 1910 | 2790 | |

| 120 | 318 | 532 | 817 | 476 | 795 | 1225 | 667 | 1120 | 1720 | 1370 | 2230 | 3430 |

| 130 | 360 | 615 | 987 | 540 | 922 | 1480 | 755 | 1290 | 2070 | 1470 | 2580 | 4150 |

| 140 | 429 | 704 | 1100 | 645 | 1055 | 1650 | 900 | 1475 | 2350 | 1800 | 2960 | 4630 |

Примечание: d – внутренний диаметр.

Допускаемые скорости подшипников качения при использовании пластичной смазки определяют из соотношения внутреннего диаметра d, мм и частоты вращения ω, мин-1. Практически же окружная скорость вращения не должна превышать 4–5 м/с. Однако для этой цели существуют определенные формулы.

Подшипниковые узлы необходимо тщательно защищать от попадания пыли, грязи и воды. В противном случае долговечность подшипников резко снижается. Для защиты подшипников разработаны и успешно эксплуатируются специальные уплотнения.

В связи с этим следует помнить некоторые рекомендации по ходовым зазорам в лабиринтных и других уплотнениях вала. Они изменяются в зависимости от конструкции и во многом зависят от механической точности, вибрационного перемещения вала в подшипнике и они необходимы во избежание фрикционного контакта на высокой скорости.

Для неответственных конструкций подшипниковых опор размер этих зазоров колеблется в пределах от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

При назначении жидкого смазочного материала для узлов трения (подшипников качения) следует иметь в виду, что они весьма чувствительны к количеству подаваемого в них масла и периодичности его подачи в подшипники. Так, для очень низких скоростей при d*ω= 10000 и температуре не выше 50 °С достаточно одной-двух капель масла для нескольких тысяч часов работы подшипника.

Если же требуется достичь минимального значения момента трения (при том же произведении d*ω= 10000), следует использовать масло с меньшей вязкостью, чем это было до этого

Масла для подшипников качения (и скольжения тоже), заключенных в общий картер с зубчатыми передачами (редукторы), подбираются в первую очередь исходя из требований по смазыванию зубчатых передач, однако и с учетом эффективности смазывания подшипников.

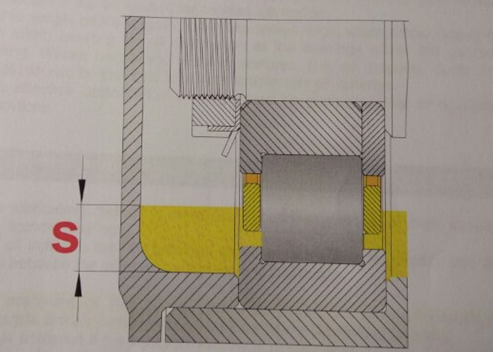

Смазывание погружением можно успешно применять до значения d*ω = 100000 (при условии соблюдения необходимого низкого уровня масла в ванне с жидким смазочным материалом). При применении смазывания погружением важно поддерживать в процессе эксплуатации правильный уровень масла в ванне подшипника. Этот уровень должен находиться между 1 /3 и 1/2 высоты нижнего шарика или ролика подшипника, поскольку даже небольшое повышение уровня масла в ванне приводит к повышению коэффициента трения и температуры подшипника.

При применении смазывания погружением важно поддерживать в процессе эксплуатации правильный уровень масла в ванне подшипника. Этот уровень должен находиться между 1 /3 и 1/2 высоты нижнего шарика или ролика подшипника, поскольку даже небольшое повышение уровня масла в ванне приводит к повышению коэффициента трения и температуры подшипника.

Об этом свидетельствует следующее экспериментальное исследование. Повышение уровня масла в ванне подшипника от центра нижнего шарика до его верхней точки вызывает сильный нагрев подшипника (эквивалентный повышению частоты вращения подшипника в 2–2,5 раза или увеличению радиальной нагрузки от 2 до 6 раз, а иногда и более.

При d*ω ≤ 200000 рекомендуется капельное смазывание, при котором к поверхностям трения жидкий смазочный материал подводится в виде капель.

При d*ω ≈ 600000 и когда температура может достигать +150 ˚С многие пластичные смазки оказываются недостаточно работоспособными, а иные могут оставаться годными к работе не более нескольких сотен часов.

В связи с этим при высоких скоростях необходимо в зону трения подавать только чистое смазочное масло, питая подшипники методом капельного смазывания или смазывания под давлением, при котором смазочный материал подводится к поверхностям трения под давлением.

При необходимости может быть использовано смазывание масляным туманом, при котором смазочный материал подводится к поверхностям трения в виде легкого или густого тумана, обычно образуемого путем введения смазочного материала в струю воздуха или газа. Кроме того, следует предупреждать возникновения разности воздушного давления (в корпусе подшипника и за его пределами), для чего могут потребоваться специальные уплотнения.

Следует применять только определенные уплотнения, которые обеспечивают надежную работу подшипников, в частности лабиринтные уплотнения. Необходимо также использовать корпуса подшипников с минимальным воздушным пространством.

Капельное смазывание является наилучшим методом смазывания для подшипниковых опор металлургического оборудования.

Оно обеспечивает довольно устойчивое охлаждение и исключает турбулентное сопротивление подшипника, как весьма ответственного узла оборудования отрасли. Однако если по каким-либо причинам (например, по условиям конструкции) нельзя применить капельное смазывание или смазывание под давлением или смазывание масляным туманом, используют фитильное смазывание, при котором жидкий смазочный материал подводится к поверхности трения с помощью фитиля.

При этом масло всасывается через подшипник при помощи маслоотражателей и насосных устройств с целью преодоления сопротивления вращению подшипника.

Фитили должны иметь определенные размеры, особенно в поперечном сечении. Они всегда должны быть погруженными в масло. Их следует использовать парами и располагать как можно ближе к подшипнику. Если большая площадь фитилей хорошо окружает вал, то они способны вновь поглощать масло, которое при работе отбрасывается от вала.

Если большая площадь фитилей хорошо окружает вал, то они способны вновь поглощать масло, которое при работе отбрасывается от вала.

Вязкость смазочного масла должна быть такой, чтобы его можно было подавать к фитилям при низких температурах при давлении ниже атмосферного и пониженных скоростях. При этом маслоотражатели должны пропускать через подшипник масляный туман, а маслосборники должны тщательно охлаждаться.

При больших нагрузках и высоких скоростях (d*ω > 600000) рекомендуют осуществлять капельное смазывание подшипников. Если же имеется источник сухого и чистого воздуха, а некоторая потеря смазочного масла не имеет существенного значения, тогда нужно использовать смазывание подшипников масляным туманом.

При этом в линии подачи воздуха в таких системах устанавливают воздухоотделитель и фильтр, для чего необходимо тщательно охлаждать маслосборник, чтобы маслоотражатели легко.

Смазка подшипников качения 🚙

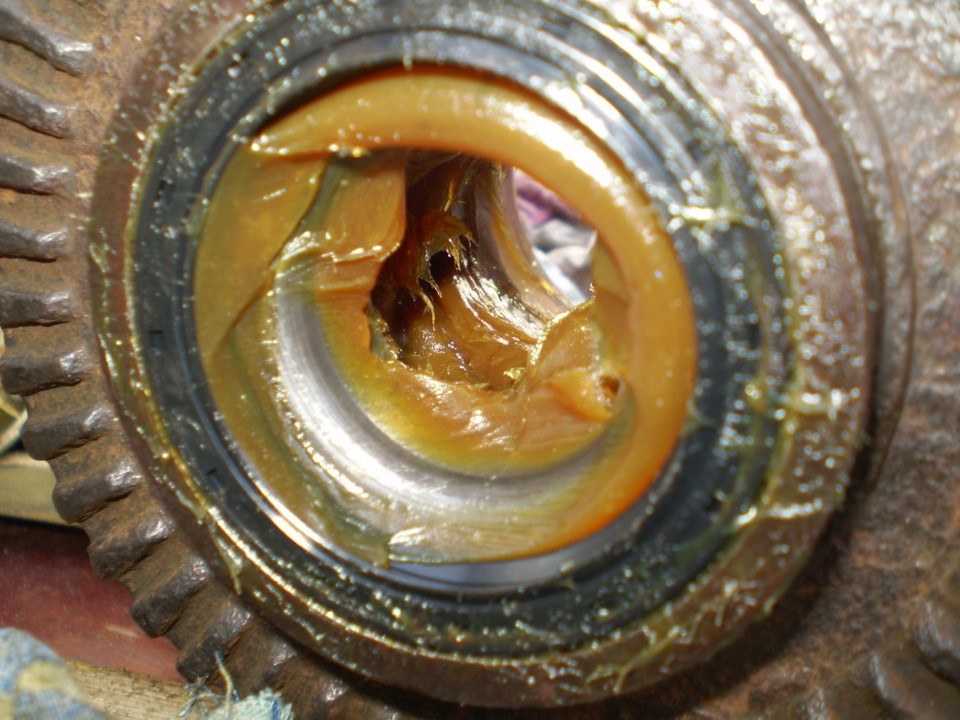

Поломка подшипника — серьезная проблема, которая может вызвать раздражение. В большинстве причины поломок кроются не в чрезмерных нагрузках или в неправильной установке, а в недостаточной, неверно подобранной или загрязненной смазке. Совместно с компанией Schaeffler, экспертом по подшипникам качения, мы подготовили для вас статью «Как правильно подобрать смазку для подшипников качения».

Какова функция смазки?

Смазка заполняет пространство между движущимися деталями подшипника качения. Она снижает трение и предотвращает преждевременный износ и усталость материала. В зависимости от условий эксплуатации и выбранной смазки, в зоне нагрузки образуется тонкая смазочная пленка, которая предотвращает сухое трение металла по металлу. Смазка также способствует рассеиванию тепла от подшипника, снижению шума и герметизации конструкции, а также обеспечивает защиту от коррозии.

Какой тип смазки использовать в конкретном случае?

Двумя основными видами смазочных материалов являются масло и консистентная смазка. Однако, в зависимости от области применения, для идеальной смазки подшипника можно выбрать самые разные варианты материалов из этих групп, которые различаются, например, по степени вязкости и присадкам.

3 типа смазочных материалов

Масло

Чаще всего в подшипниках используют минеральные масла, но синтетические масла на основе силикона, фторсодержащих соединений, диэфиров и ПАВ также находят широкое применение. Выбор определяется вязкостью масла. Следует выбирать масло с достаточной вязкостью при рабочей температуре, чтобы оно могло сформировать смазочную пленку с хорошей несущей способностью. При высоких скоростях масло может рассеивать тепло. Кроме того, оно может вымывать частицы износа.

Консистентная смазка

Консистентная смазка также хорошо подходит для смазки подшипников. Она удерживается в подшипнике лучше, чем масло, и ее легко наносить. Герметичные подшипники поставляются заполненными консистентной смазкой, поэтому вам не нужно беспокоиться о выборе смазки или ее использовании во время монтажа. Тем не менее, консистентная смазка не подходит для областей применения, в которых смазочный материал должен рассеивать тепло.

Она удерживается в подшипнике лучше, чем масло, и ее легко наносить. Герметичные подшипники поставляются заполненными консистентной смазкой, поэтому вам не нужно беспокоиться о выборе смазки или ее использовании во время монтажа. Тем не менее, консистентная смазка не подходит для областей применения, в которых смазочный материал должен рассеивать тепло.

Консистентные смазки также сильно различаются по вязкости базового масла, типу загустителя и присадкам.

Альтернативные варианты смазки

В качестве альтернативы для уменьшения трения и предотвращения износа на элементы подшипников можно нанести покрытие. Такие покрытия используются в ситуациях, когда масла или консистентной смазки недостаточно. Так, например, при экстремальных температурах или излучении смазочные материалы на масляной основе или на основе консистентной смазки могут не обеспечить надлежащей защиты. Для таких случаев подходит покрытие на основе графита.

Сколько смазки нужно наносить на подшипник?

Важно нанести на подшипник правильное количество смазки. Недостаток смазки, безусловно, может вызвать проблемы, но и слишком большое ее количество может увеличить внутреннее трение в подшипнике, что приведет к его перегреву.

Недостаток смазки, безусловно, может вызвать проблемы, но и слишком большое ее количество может увеличить внутреннее трение в подшипнике, что приведет к его перегреву.

Как правило, производители подшипников могут дать рекомендации по количеству смазки в зависимости от области применения, типа подшипника и выбранной смазки. В целом рекомендуется заполнять смазкой 20–40% свободного пространства подшипника. Для низкоскоростных и высоконагруженных подшипников рекомендуется использовать больше смазки. Иногда при низкой скорости и высоком риске загрязнения смазкой заполняют до 70–100% свободного пространства подшипника.

Замена смазки

Смазка в подшипнике испытывает высокие нагрузки под действием сил, воздействующих на подшипник, его скорости, рабочей температуры и загрязнения. Таким образом, срок службы смазки может быть значительно короче теоретического срока службы подшипника. Это приводит к необходимости периодической замены смазки. Наиболее распространенными типами смазки являются ручная, автоматическая и непрерывная смазка.

Наиболее распространенными типами смазки являются ручная, автоматическая и непрерывная смазка.

- Ручная смазка — отличается практичностью и обеспечивает непрерывную работу.

- Автоматическая смазка — предотвращает чрезмерную или недостаточную смазку и часто используется в машинах с большим количеством подшипников или затрудненным доступом к точкам смазки. Этот способ также является предпочтительным в случае дистанционного управления оборудованием и отсутствия обслуживающего персонала на месте.

- Непрерывная смазка — используется при слишком коротких интервалах замены смазки, обусловленных, например, сильным загрязнением.

Сравнительно новой концепцией является датчик смазки, расположенный рядом с подшипником: он непрерывно контролирует качество смазки. Как только датчик подает сигнал, можно включить автоматическую систему смазки.

Специальные смазочные материалы для подшипников качения // Kluber Lubrication USA

Точно подобранные смазочные материалы для множества областей применения

Требования, которым должны удовлетворять роликовые подшипники, столь же многочисленны и разнообразны, как и их области применения. Для инженеров-конструкторов было бы полезно, если бы они могли учитывать правильную консистентную смазку или масло при проектировании подшипника качения. Это гарантирует, что узел, состоящий из подшипника и специального смазочного материала, соответствует общим условиям и что уплотнительные материалы и окружающие среды совместимы друг с другом.

Для инженеров-конструкторов было бы полезно, если бы они могли учитывать правильную консистентную смазку или масло при проектировании подшипника качения. Это гарантирует, что узел, состоящий из подшипника и специального смазочного материала, соответствует общим условиям и что уплотнительные материалы и окружающие среды совместимы друг с другом.

В качестве партнера по разработке для промышленности и в тесном сотрудничестве с клиентами по всему миру, Klüber Lubrication разрабатывает специальные смазочные материалы для множества областей применения: Высокотемпературные и низкотемпературные смазки для промышленного применения, обеспечивающие низкий коэффициент трения и хорошую защиту от износа при рабочих температурах. от -80 °C до 300 °C, высокоскоростные смазки, такие как консистентные смазки и масла, обеспечивающие длительный срок службы подшипников качения, например, в подшипниках высокоскоростных шпинделей станков, или специальные смазочные материалы для тяжелых условий эксплуатации.

Для Klüber Lubrication особое значение имеют надежность, экологичность и соблюдение законодательных требований. Поэтому мы разрабатываем биоразлагаемые смазочные материалы для областей применения, где не исключен контакт с окружающей средой. Klüber Lubrication также предлагает специальные смазочные материалы для пищевой и фармацевтической промышленности. Они зарегистрированы как NSF h2/h3 и поэтому одобрены для применения в производстве, транспортировке и упаковке пищевых продуктов. Специальные смазочные материалы сочетают в себе соблюдение соответствующих отраслевых стандартов с оптимальными характеристиками плавности хода и позволяют подшипникам служить в течение длительного времени.

Инновации и сервис: ориентация на клиента во все времена

Как производитель смазочных материалов, Klüber Lubrication играет роль первопроходца, когда речь идет о новых областях применения и инновационных технологиях. Для электрических и водородных транспортных средств и других новых концепций мобильности мы разрабатываем электропроводящие смазки, которые предотвращают повреждение от электрического тока и обеспечивают длительный срок службы роликовых подшипников для электродвигателей, генераторов, вентиляторов и других продуктов. Для использования в чистых помещениях и в условиях вакуума мы разработали подходящие решения, а малошумные смазочные материалы Klüber Lubrication используются везде, где требуется низкий момент трения и низкий уровень шума.

Для использования в чистых помещениях и в условиях вакуума мы разработали подходящие решения, а малошумные смазочные материалы Klüber Lubrication используются везде, где требуется низкий момент трения и низкий уровень шума.

Надежное предотвращение простоев, повреждений и износа подшипников качения

Простои подшипников качения часто являются результатом неправильного выбора и использования, наличия примесей в смазке, чрезмерной или недостаточной смазки. Наши специалисты оказывают поддержку клиентам по всему миру в выборе именно подходящего смазочного материала, расчете срока службы смазки и реализации потенциала экономии за счет смазки на весь срок службы и повышения энергоэффективности. Кроме того, Klüber Lubrication активно занимается фундаментальными исследованиями и тестирует все трибологические решения в лабораториях и на испытательных стендах.

Для особых проблем, таких как электроэрозия, точечная коррозия или повреждения подшипников, известные как белые трещины травления (WEC) на ветряных турбинах, мы разрабатываем и тестируем инновационные решения вместе с нашими клиентами, чтобы обеспечить длительный срок службы и надежность.

Наши продукты и услуги для всех аспектов консистентной и масляной смазки подшипников идут еще дальше: мы также предлагаем соответствующие решения для очистки, защиты от коррозии и консервации.

Для каких областей применения вам нужна подходящая высокоэффективная смазка?

Высочайшее качество, надежность и инновации – вот что значит Klüber Lubrication. Мы являемся вашим компетентным партнером во всех аспектах надежного смазывания подшипников качения и шарикоподшипников консистентной смазкой и маслом.

Вы ищете подходящую специальную смазку для ваших шариковых и роликовых подшипников? У вас есть вопросы или вам нужна консультация по специальному решению? Будем рады Вам помочь — обсудите с нашими специалистами Ваш проект!

Смазка подшипников / Общая информация о подшипниках / Подшипники Koyo (JTEKT)

В части 5 мы рассказали о предварительном натяге и жесткости подшипника.

Список предыдущих статей «Как выбрать правый подшипник» можно увидеть здесь.

В Части 6 мы расскажем о смазке подшипников как о критерии того, подходит ли выбранный вами тип подшипника.

Поверхности тел качения и колец подшипников (внутреннее кольцо и наружное кольцо) обработаны очень гладко. Но какими бы гладкими они ни были, их поверхности все же имеют неровности.

При вращении подшипника выпуклые области колец подшипника и тела качения соприкасаются друг с другом. Этот контакт между выпуклыми областями приводит к трению и износу, препятствуя плавному вращению подшипника. (См. рис. 1.)

Рис. 1: Контакт между кольцом подшипника и телом качения (без смазки)

Чтобы предотвратить это трение и износ, между областями контакта наносится масло или другое вещество. . Это называется «смазка». При соответствующей смазке масляная пленка препятствует прямому контакту тел качения и колец подшипников. Это приводит к меньшему трению и значительному снижению износа. (См. рис. 2.)

Рис. 2: Отсутствие контакта между кольцом подшипника и телом качения (со смазкой)

Для стабильного и плавного вращения подшипника необходимо уменьшить трение, вызванное движением качения, и предотвратить износ компоненты подшипника. «Смазка» играет главную роль в этом процессе.

«Смазка» играет главную роль в этом процессе.

Какова структура подшипника? Роль конструкции и деталей в снижении трения: Смазка необходима для стабильного вращения.

Таблица 1: Контрольный список выбора подшипников

| Заказ | Объект исследования | Основные пункты для подтверждения |

|---|---|---|

| ① | Тип подшипника | Какая величина и направление нагрузки вам нужны? Поместится ли он в место для установки? |

| ② | Подшипниковый узел | Используете ли вы два (или более) подшипника на одном валу? |

| ③ | Размеры и срок службы подшипника | Устраивают ли вас размеры и срок службы? |

| ④ | Предельная скорость подшипника, точность вращения, посадки и внутренний зазор | Обладает ли он необходимой для машины точностью хода и жесткостью? Имеются ли посадки и внутренний зазор, достаточные для срока службы? |

| ⑤ | Преднатяг и жесткость подшипника | Обладает ли он необходимой жесткостью для машины? |

| ⑥ | Смазка подшипников | Может ли подшипник стабильно вращаться в течение длительного периода времени? <Это основная часть 6 части> |

| ⑦ | Компоненты вокруг подшипника | Какую опорную конструкцию/сборку вы ищете? |

| ⑧ | Монтаж и демонтаж подшипников | Облегчит ли это техническое обслуживание/проверку машины? |

Ниже приводится объяснение методов смазки, используемых для обеспечения стабильного вращения подшипника в течение длительного периода времени.

- Назначение смазки

- Типы смазки

- Особенности консистентной смазки

- Особенности масляной смазки

1. Назначение смазки

Основной целью смазки является уменьшение трения и износа, но есть и другие причины для смазки (см. Таблицу 2).

Таблица 2: Назначение смазки

| № | Назначение |

|---|---|

| 1 | Для уменьшения трения и износа компонентов подшипника |

| 2 | Для отвода тепла, выделяемого трением внутри подшипника, и снижения температуры |

| 3 | Для продления срока службы подшипников за счет постоянного поддержания надлежащей масляной пленки на контактной поверхности качения |

| 4 | Для предотвращения коррозии при использовании подшипника |

| 5 | Для удаления загрязнений, проникающих внутрь подшипника |

Эта смазка оказывает положительное влияние на подшипник.

2. Типы смазки

Основными типами смазки подшипников являются: консистентная смазка, при которой используется полутвердая (т. е. похожая на крем) смазка; и масляная смазка, в которой используется смазочное масло.

Поскольку смазка является полутвердой, она не вытекает и может быть легко нанесена внутрь подшипника. Поскольку это делает его удобным в качестве уплотнительного устройства, консистентная смазка широко применяется для подшипников.

С другой стороны, смазка маслом более эффективна в качестве смазки, чем смазка консистентной смазкой, и поэтому используется в ситуациях, когда требуются такие факторы, как высокая скорость вращения, сильный охлаждающий эффект или фильтрация грязи (см. Таблицу 3).

Таблица 3: Сравнение пластичной и масляной смазки

| № | Товар | Консистентная смазка | Масляная смазка |

|---|---|---|---|

| 1 | Уплотнительное устройство | Простой | Немного хлопотно Необходимо соблюдать осторожность при обслуживании устройства |

| 2 | Смазочная способность | Хорошо | Отлично |

| 3 | Скорость вращения | Низкая/средняя скорость | Может использоваться при высокоскоростном вращении |

| 4 | Замена смазки | Немного хлопотно | Легкий |

| 5 | Срок службы смазки | Относительно короткий | Длинный |

| 6 | Охлаждающий эффект | Без эффекта охлаждения | Хорошо (но нужен тираж) |

| 7 | Фильтрация грязи (удаление загрязнений) | Трудно | Действует |

Помимо вышеуказанной смазки консистентной смазкой и масляной смазкой, в подшипниках, используемых в некоторых особых условиях, также используются другие твердые смазочные материалы. Для получения информации о них см. следующее.

Для получения информации о них см. следующее.

Подшипники, изготовленные с использованием передовых материалов и смазочных материалов: подшипники вокруг вас

Что касается смазывания консистентной смазкой и масляной смазкой, мы сейчас объясним «смазочные материалы», «как выбрать смазочный материал» и «метод смазывания».

3. Консистентная смазка

1) Что такое консистентная смазка?

Основными компонентами консистентной смазки являются базовое масло (смазочное масло), загустители и присадки, а их компоненты и количества регулируются и смешиваются в зависимости от цели использования (см. Таблицу 4).

Таблица 4: Компоненты смазки и их роль

| Компонент | Роль | |

|---|---|---|

| Смазка | Базовое масло (смазочное масло) | Масло с отличными смазывающими свойствами |

| Загуститель | Диспергируется в базовом масле и удерживает масло, делая его полутвердым (определяет такие характеристики, как диапазон рабочих температур и механическая стабильность) | |

| Добавки | Дополняет характеристики в зависимости от цели использования (например: выдерживает большие нагрузки, предотвращает ржавчину) |

Смазочное масло, используемое в качестве базового масла, описано в разделе «4. Смазка маслом» далее в этой колонке.

Смазка маслом» далее в этой колонке.

Загуститель распределяется по всему базовому маслу (смазочному маслу) и делает его полутвердым, предотвращая вытекание базового масла.

Добавки дополняют характеристики, необходимые для целей использования.

При консистентной смазке, когда подшипник вращается, базовое масло постепенно вытекает и смазывает подшипник.

2) Как правильно выбрать смазку

Мы должны выбрать подходящую смазку с характеристиками, необходимыми для цели использования (см. Таблицу 5).

Таблица 5: Примеры характеристик смазки

<Примечание>Смазки разных марок не следует смешивать. Характеристики смазки могут измениться и привести к повреждению подшипника.

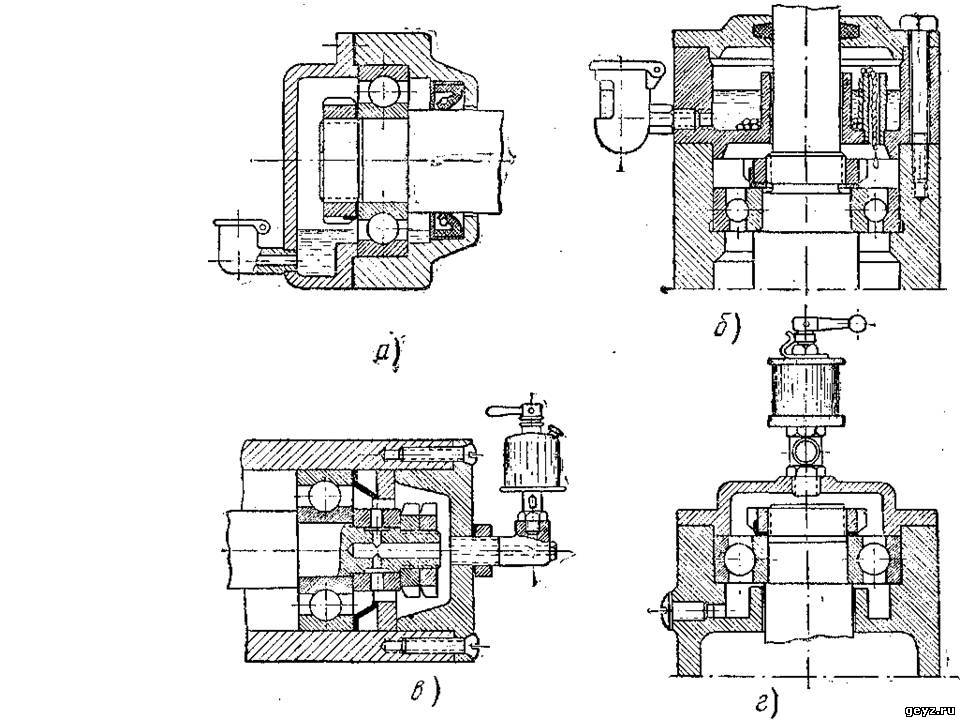

3) Метод консистентной смазки

В качестве основных методов консистентной смазки рассмотрим подшипники, заполненные консистентной смазкой (при этом смазка заливается внутрь подшипника заранее) и метод подачи.

a) Подшипники с консистентной смазкой

Подшипники с консистентной смазкой — это подшипники, которые уплотняются производителем подшипника с помощью защитного экрана или уплотнения после введения необходимой смазки внутрь подшипника (см. рис. 3).

Рис. 3: Наполненные консистентной смазкой подшипники с уплотнениями

b) Способ подачи смазки

После установки несмазанного подшипника в машину, подшипник заполняется смазкой (см. рис. 2). Смазка, подаваемая через пресс-масленку, заливается в смазочный сектор внутри корпуса, перетекая внутрь подшипника. Отработанная смазка откачивается из подшипника и выбрасывается из корпуса под действием центробежной силы вращающегося диска, прикрепленного к смазочному клапану.

Рис. 4: Пример метода подачи смазки

Интервал подачи смазки может определяться типом, размером и скоростью вращения подшипника.

Рис. 5: Интервал подачи смазки

Интервал подачи смазки — Каталог шариковых и роликовых подшипников

4.

Смазка маслом

Смазка маслом1) Что такое смазочное масло?

Обычно в качестве смазочного масла используется минеральное масло, которое представляет собой очищенную сырую нефть и подходит для смазки.

Однако у минерального масла есть недостатки, заключающиеся в том, что оно окисляется при высоких температурах и его смазывающая функция ухудшается, а при низких температурах увеличивается его вязкость и увеличивается усилие, необходимое для перемешивания смазочного масла («сопротивление перемешиванию»).

По этой причине мы используем синтетическое масло, обладающее превосходными смазывающими свойствами при высоких или низких температурах (см. Таблицу 6).

Присадки добавляются в смазочное масло для улучшения определенных характеристик (предотвращения окисления, ржавчины, пенообразования и т. д.).

Таблица 6: Характеристики различных типов смазочного масла

| Тип смазочного масла | Минеральное масло высокой степени очистки | Синтетическое масло | |

|---|---|---|---|

| Силиконовое масло | Масло полифенилового эфира | ||

| Диапазон рабочих температур (℃) | -40 ~ +220 | -70 ~ +350 | 0 ~ +330 |

| Смазка | Отлично | Ярмарка | Хорошо |

| Устойчивость к окислению | Хорошо | Ярмарка | Отлично |

| Радиационная стойкость | Плохой | Плохо — Удовлетворительно | Отлично |

2) Как правильно выбрать смазочное масло

Выберите смазочное масло с соответствующей вязкостью для рабочей температуры подшипника. Сначала мы выбираем смазочное масло с соответствующей кинематической вязкостью для типа подшипника (см. Таблицу 7).

Сначала мы выбираем смазочное масло с соответствующей кинематической вязкостью для типа подшипника (см. Таблицу 7).

Таблица 7: Правильная кинематическая вязкость в зависимости от типа подшипника

| Тип подшипника | Надлежащая кинематическая вязкость при рабочей температуре(мм 2 /с) |

|---|---|

| Шарикоподшипник Цилиндрический роликоподшипник | 13 или выше |

| Конический роликоподшипник Сферический роликоподшипник | 20 или выше |

| Сферический упорный роликоподшипник | 32 или выше |

Затем мы выбираем правильную кинематическую вязкость для условий работы подшипника (см. Таблицу 8).

Таблица 8: Правильная кинематическая вязкость в зависимости от условий эксплуатации подшипника

Смазочное масло с низкой кинематической вязкостью является гладким, смазочное масло имеет небольшое сопротивление. Он используется в подшипниках, которые вращаются с высокой скоростью. Однако, если кинематическая вязкость слишком низкая, образование пленки смазочного масла будет недостаточным, и эффективность смазки будет снижена.

Он используется в подшипниках, которые вращаются с высокой скоростью. Однако, если кинематическая вязкость слишком низкая, образование пленки смазочного масла будет недостаточным, и эффективность смазки будет снижена.

С другой стороны, смазочное масло с высокой кинематической вязкостью густое, масляная пленка прочная. Он используется в подшипниках, к которым приложена большая нагрузка. Однако, если кинематическая вязкость слишком высока, сопротивление вязкости смазочного масла приведет к выделению большого количества тепла.

Кинематическая вязкость смазочного масла изменяется в зависимости от температуры (см. рис. 6). По этой причине при выборе смазочного масла учитывайте температуру во время работы.

Рис. 6: Зависимость между вязкостью масла и температурой

3) Метод смазывания маслом

Чтобы выбрать наиболее подходящий метод смазывания из множества методов смазывания маслом, учитывайте условия эксплуатации, критерии использования, и стоимость.

Позвольте нам рассказать о четырех наиболее распространенных методах смазывания маслом.

а) Масляная ванна

Это метод эксплуатации машины путем погружения подшипника в смазочное масло. Он подходит для низких и средних скоростей вращения.

Рис. 7: Масляная ванна

b) Капля масла

Смазочное масло капает из устройства для смазки, и под действием вращающейся части смазочное масло испаряется и заполняет корпус. Это имеет охлаждающий эффект. Этот метод можно применять при относительно высоких скоростях и нагрузках среднего уровня.

Рис. 8: Капельное масло

c) Разбрызгивание масла

Это метод, при котором шестерни и т. д. крепятся к валу, смазочное масло разбрызгивается и превращается в капли для подачи масла. Этот метод можно применять на относительно высоких скоростях.

Рис. 9: Брызги масла

d) Принудительная циркуляция масла

Это метод смазывания, при котором смазочное масло вводится внутрь подшипника, затем охлаждается, а затем снова циркулирует. Чаще всего он применяется при высокоскоростном вращении или в условиях высоких температур.

Чаще всего он применяется при высокоскоростном вращении или в условиях высоких температур.

Рис. 10: Принудительная циркуляция масла

Существуют и другие методы смазывания маслом, такие как смазывание струей масла и смазывание масляным туманом, поэтому см. следующее:

Смазывание маслом – Каталог шариковых и роликовых подшипников

Заключение

Подшипники предназначены для стабильного и плавного вращения, а для этого необходимо уменьшить трение при качении и предотвратить истирание различных компонентов. «Смазка» играет главную роль в этом процессе. Важно выбрать соответствующую смазку и метод смазки, чтобы подшипник мог стабильно вращаться в течение длительного периода времени.

- Основными типами смазки подшипников являются: консистентная смазка, при которой используется полутвердая (например, кремообразная) смазка; и масляная смазка, в которой используется смазочное масло.

- В большинстве подшипников используется консистентная смазка, которая удобна в качестве уплотнительного устройства.

- В ситуациях, когда требуются такие факторы, как высокая скорость вращения, большой охлаждающий эффект или фильтрация отходов, используется масляная смазка.

- Чтобы выбрать наиболее подходящий смазочный материал (консистентную смазку или смазочное масло) и метод смазки, учитывайте условия эксплуатации, критерии использования и стоимость.

Следующий столбец

Чтобы убедиться, что выбранный подшипник подходит, мы должны проверить компоненты, окружающие подшипник.

Обязательно прочитайте следующую часть «Как правильно выбрать подшипник (часть 7)», чтобы узнать больше!

Связанные столбцы:

Подшипники Общая информация 1-я серия — Что такое подшипники?

Часть 1: Что такое подшипники? Давайте узнаем об основных функциях подшипников!

Часть 2: Леонардо да Винчи был отцом подшипника!? Удивительная история подшипников

Часть 3: Какова структура подшипника? Роль конструкции и деталей в снижении трения

Часть 4: В чем разница между подшипниками? Различные типы и особенности подшипников

Часть 5: Применение подшипников I: Как подшипники используются в автомобилях

Часть 6: Применение подшипников II: Как подшипники используются в машинах в промышленности

Часть 7.