Сопрягаемая деталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

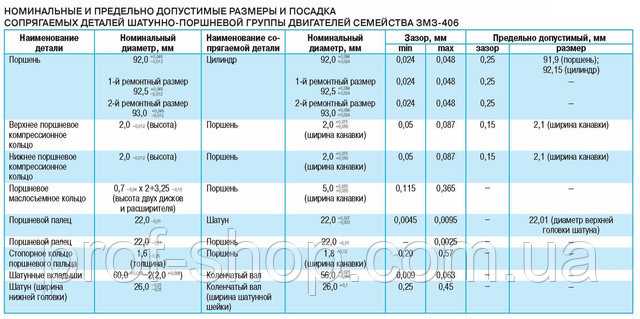

Сопрягаемые детали восстанавливают введением деталей-компенсаторов или изготовляют новые, обеспечивая первоначальные ( номинальные) посадки. Применение данного метода восстановления изношенных деталей связано с понятием ремонтного размера. [1]

Сопрягаемые детали притирают без притиров. На подготовленные к притирке поверхности деталей наносят тонкий слой соответствующей пасты, после чего детали начинают перемещать одну по другой круговыми движениями то в одну, то в другую сторону. [2]

Сопрягаемые детали должны быть выполнены взаимозаменяемыми. [3]

Сопрягаемые детали соединяют на плотной посадке, места сварки зачищают с внутренней и наружной сторон до металлического блеска и затем обезжиривают. Зачистке и обезжириванию подвергают также токоподводы и сварочные ролики. [4]

Сопрягаемые детали могут иметь несколько ремонтных размеров, которые определяются износостойкостью деталей, запасом их прочности и глубиной термически обработанного слоя.

| Классы чистоты поверхности для посадок с зазором. [6] |

Сопрягаемые детали не имеют относительного движения или воз-можно только частичное проворачивание деталей с моментом трения, не имеющим значения. [7]

Сопрягаемые детали должны входить одна в другую плотно или с наименьшим зазором. Однако при проектировании пресс-форм приходится учитывать износ формующих деталей. После каждой их полировки охватываемые размеры пластмассовых деталей уменьшаются, а охватывающие — увеличиваются. Следовательно, после первой же перехромировки прессформ изделия, полученные в них ( например, корпус и крышка), не будут сопрягаться между собой и дорогостоящие прессформы пойдут в брак. Поэтому при конструировании прессформы необходимо обеспечить получение с нее годных по сопряжению изделий. Зазоры для сопрягаемых изделий из пластмасс, изготовляемых в прессформах, должны быть достаточно велики.

Сопрягаемые детали — детали, которые предназначены для посадки. [9]

Сопрягаемые детали изготовляются с большими допусками, а затем путем сортировки на группы используются те детали, которые дают посадку с допуском, лежащим внутри заданного поля допуска посадки. [10]

Сопрягаемые детали могут быть цилиндрическими, коническими или иметь фасонный профиль. [11]

Сопрягаемые детали предварительно собираются и обрабатываются вместе или обрабатываются в одном и том же приспособлении. [12]

Сопрягаемые детали восстанавливают введением деталей-компенсаторов или изготовляют новые, обеспечивая первоначальные ( номинальные) посадки. Применение данного метода восстановления изношенных деталей связано с понятием ремонтного размера. [13]

[13]

Сопрягаемые детали установочных приспособлений должны работать плавно, без рывков и заеданий. [14]

Сопрягаемыми деталями называют две детали, подвижно или неподвижно соединяемые друг с другом. [15]

Страницы: 1 2 3 4

Сопрягаемая поверхность — деталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Система допусков. а — система отверстия. б — система вала. [1] |

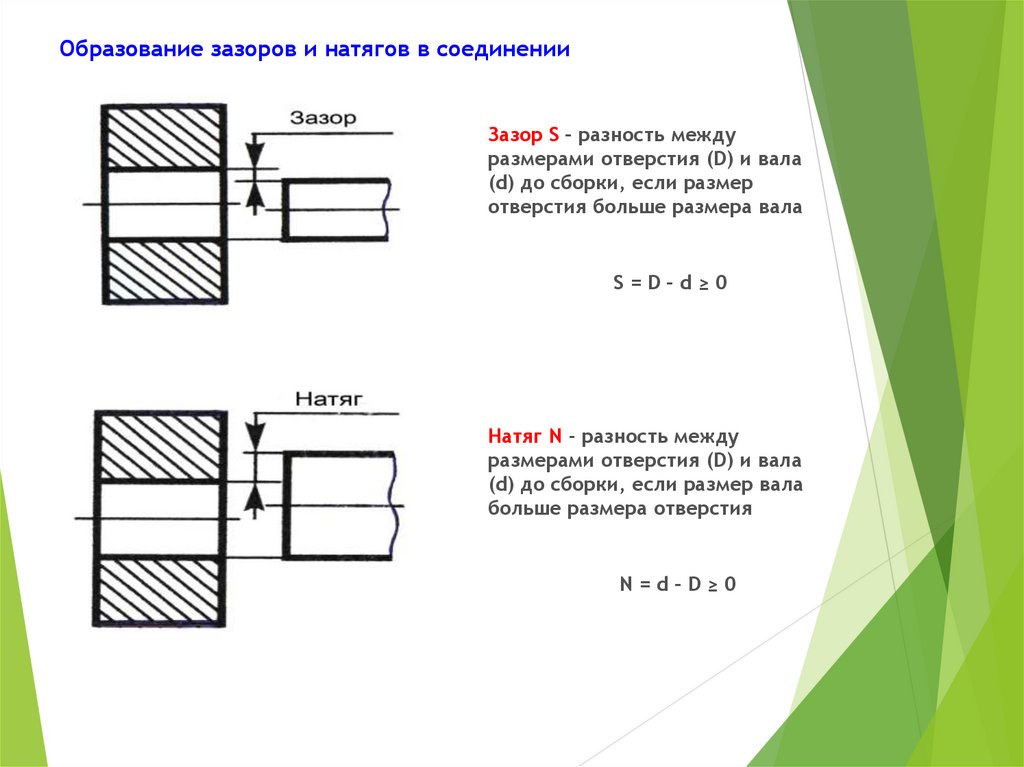

Сопрягаемые поверхности деталей могут быть плоскими, цилиндрическими, коническими, гладкими, резьбовыми и зубчатыми. Типовой наружной поверхностью является цилиндрическая поверхность вала, типовой внутренней — поверхность цилиндрического отверстия детали. Зазор — это положительная разность между диаметрами отверстия и вставляемой в него детали, позволяющая свободно совершать движение относительно друг друга. [2]

[2]

Сопрягаемые поверхности деталей, входящих одна в другую, подразделяются на охватывающую и охватываемую. [3]

Сопрягаемые поверхности деталей перед склеиванием очищают, обезжиривают и в некоторых случаях обрабатывают механическим или химическим путем для получения шероховатостей, обеспечивающих лучшее удерживание клея. Кроме чисто клеевых соединений используют комбинированные — клеесвар-ные, клеезаклепочные и другие соединения. [4]

Все сопрягаемые поверхности деталей получают в результате соответствующей обработки. [5]

Качество сопрягаемых поверхностей деталей регламентируется техническими условиями на предельные отклонения от номинального размера, чистоту поверхности ( см. гл. [6]

Погрешности сопрягаемых поверхностей деталей и неточности во взаимном расположении рабочих поверхностей в сопряжениях обусловливают весьма малую фактическую площадь взаимного контакта деталей. [7]

[7]

Контакт сопрягаемых поверхностей деталей машин происходит по вершинам микронеровностей наиболее выступающих мест поверхностей. [8]

При склеивании сопрягаемые поверхности деталей очищаются, обезжириваются и в некоторых случаях обрабатываются механическим или химическим путем для получения шероховатостей, обеспечивающих лучшее удерживание клея. [9]

При склеивании сопрягаемые поверхности деталей очищают, обезжиривают и в некоторых случаях обрабатывают для получения шероховатости, обеспечивающей лучшее удержание клея. Кроме клеевых соединений применяют комбинированные — клеесварные и клеезаклепочные соединения. [10]

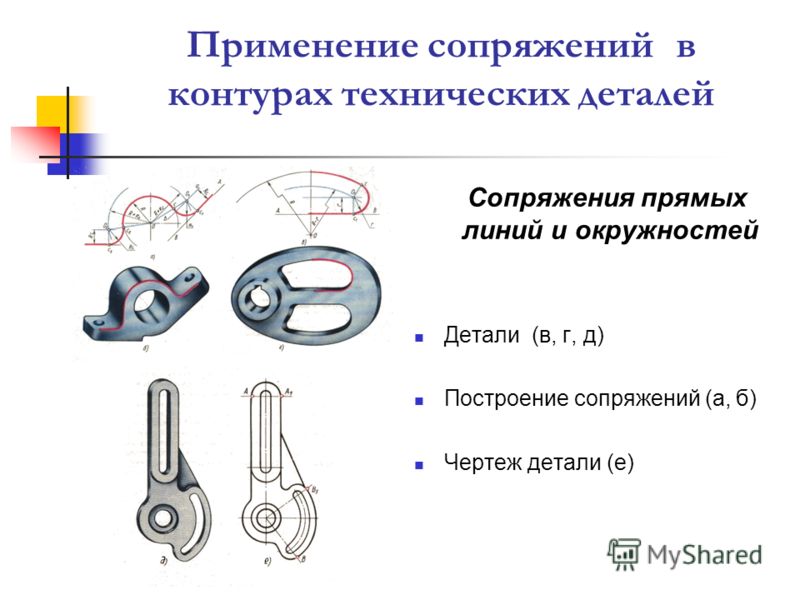

Описанные особенности сопрягаемых поверхностей деталей передают на чертежах при помощи сечений или разрезов. [11]

Графики зависимости сила-перемещения технологической системы. 1 2 — соответственно при создании предварительного натяга, без него. [12]

[12] |

Если точность сопрягаемых поверхностей деталей оказывается недостаточной, то приходится прибегать к ручной обработке — шабрению. При шабрении используют шабровочные плиты, линейки или специальные приспособления. Сначала осуществляют пригонку поверхностей одной из сопрягаемых деталей, а затем — другой детали. [13]

Резьбу и обработанные сопрягаемые поверхности деталей на окрашивают. [14]

Чтобы передать форму сопрягаемых поверхностей деталей, образующих поступательную пару, выполняют вид по направлению, параллельному направлению перемещения в этой паре, или выполняют сечение ( разрез) плоскостью, перпендикулярной к этому же направлению. [15]

Страницы: 1 2 3 4

Общие сведения о сопрягаемых поверхностях в производстве

Содержание

- Как используются сопрягаемые поверхности?

- The Toyota Way – Сопрягаемые поверхности

В мире изделий из листового металла, и особенно в сборке отдельных деталей из листового металла, размер сопрягаемых поверхностей или фланцев становится критическим.

Определение «стыковка» — это просто две области одной или нескольких частей, которые соприкасаются друг с другом. Областями могут быть фланцы, кромки, выравнивающие отверстия (и окружающие их поверхности) или аналогичные элементы. Обычно места сопряжения соединяются механическим способом, например, заклепками, точечной сваркой или (в случае дверей, капота и багажника) подшивкой.

Как используются сопрягаемые поверхности?

В случае кузова автомобиля имеется около 400+ отдельных деталей из листового металла с сотнями сопрягаемых поверхностей, в основном сваренных вместе точечной сваркой. Учитывая, что целевая точность размеров готового кузова автомобиля часто составляет +/- 2,5 мм, важно, чтобы сопрягаемые фланцы на отдельных деталях имели точность размеров, обычно +/- 0,5 мм. Кроме того, поскольку окончательная сборка состоит из множества узлов, это никогда не бывает простым случаем соблюдения допусков отдельных деталей и получения идеально точно собранного корпуса.

Каждому узлу также назначается допуск, и во многих автомобильных компаниях применяется сложная система GD&T для каждого аспекта каждой детали и каждого узла. Кроме того, могут также применяться статистические требования, определяющие допустимые отклонения в пределах допусков, что делает весь процесс соединения двух деталей очень сложным, когда объемы производства составляют 100 000 штук в год.

Однако не все автомобильные компании одинаковы. Например, Toyota Motor Corporation отказалась от системы GD&T. На самом деле, в Toyota никогда не существовало кузова-оболочки. Вместо этого пресловутый «Toyota Way» был разработан и очень эффективно применяется к сопрягаемым фланцам и поверхностям, упрощая слишком сложную систему, используемую многими другими OEM-производителями.

Основное отличие заключается в признании того факта, что если допуск для отдельного сопряженного фланца составляет, например, +/- 0,5 мм, а 400 различных фланцев изготовлены с -0,4 мм (в пределах допуска), то ошибка в окончательная сборка этих 400 деталей (все в пределах допуска) может быть 160 мм! Конечно, статистически это очень маловероятно, но на практике это слишком часто происходит в небольших масштабах у многих OEM-производителей.

Метод Toyota — Сопрягаемые поверхности

Метод Toyota прост. Начиная с окончательной сборки (т. е. готового автомобиля), укажите требуемые размеры результата. Затем действуйте в обратном порядке, указывая требуемую точность для каждой основной сборки, затем подсборки, затем подсборки, затем для каждой отдельной детали из листового металла и, наконец, для каждого отдельного сопряженного фланца или поверхности. Нет «общей толерантности», вместо этого на каждом уровне возникает ожидание; для любого данного ответного фланца он должен соответствовать размерным требованиям основного узла, поэтому указанный «допуск» может отличаться от номинального. Например -0,2/-1,2 мм.

Этот метод позволяет вставлять детали друг в друга без помех (и без запутанной терминологии!) Японцы называют это «ми-ко-ми», что в переводе означает «ожидание». Если «ожидается», что деталь или сборка деталей должны быть меньшего размера, чтобы следующая сборка соответствовала требованиям к размерам, то определение «допуска», не основанного на нулевом значении, абсолютно разрешено.

Другой пример «микоми» (ожидания) для сопряженного фланца относится к инструменту, который создает фланец из высокопрочной стали. Ожидается, что сопрягаемый фланец будет пружинить и выйдет из строя после того, как будет сформирован инструментом. Поэтому к поверхностям инструмента добавляется «микоми», чтобы учесть ожидаемую упругую отдачу путем чрезмерного изгиба или переформовки фланца таким образом, чтобы он пружинил обратно в требуемое положение после формовки.

Требуемое «ожидаемое» пружинение на любом сопрягаемом фланце можно рассчитать с помощью моделирования даже для самых сложных трехмерных форм.

Наша команда любит помогать инженерам решать проблемы и создавать лучшие решения для их производственных нужд. Если вам нужна цитата по текущему или новому проекту из листового металла, нажмите здесь.

Сопрягаемые детали | Совместимость по сортам и классам

СОВМЕСТИМОСТЬ ПО МАТЕРИАЛАМ И КЛАССАМ ДЛЯ ВСЕХ КОНТРГАЙЕК

Соответствие одинаковых материалов является наиболее важным конструктивным критерием для безотказной сборки цельнометаллических контргаек.

Рекомендации IFI 100/107:

| ГАЙКА МАРКА | БОЛТ МАРКИ |

| А | 2, > 90 |

| Б | 5, > 120 |

| С | 8, < 105 и > 150 |

| Г | 8, < 120 и > 150 |

IFI, ANSI B18.16.1M рекомендации:

| КЛАСС ГАЙКИ | БОЛТ КЛАССА |

| 5 | 5,8 и ниже |

| 9 | 9,8, 8,8 и ниже |

| 10 | 10,9, 9,8 и 8,8 |

ТРЕБОВАНИЯ К НАЧАЛЬНОЙ РЕЗЬБЕ ДЛЯ ВСЕХ КОНТРГАЙОК

Распространенной причиной скачка крутящего момента является отсутствие или уменьшение фаски при первом контакте отклонившегося резьбового фиксирующего элемента с наружной резьбой. После начального шипа обычно следует потеря крутящего момента или заедание в зависимости от сопутствующих условий. При проектировании и выборе наружной резьбы для сопряжения с цельнометаллическими контргайками важно соблюдать следующую рекомендацию.

После начального шипа обычно следует потеря крутящего момента или заедание в зависимости от сопутствующих условий. При проектировании и выборе наружной резьбы для сопряжения с цельнометаллическими контргайками важно соблюдать следующую рекомендацию.

Рекомендации IFI 100/107:

Болты должны иметь заострение в соответствии с размерными требованиями для винтов с шестигранной головкой, как указано в ASME B 18.2.1. На поверхности резьбы не должно быть заусенцев или других загрязнений, которые могут повлиять на точность определения преобладающего крутящего момента, развиваемого гайкой.

НАРУЖНАЯ РЕЗЬБА ЗАБИВКИ, КОНУСНОСТЬ И ОТДЕЛКА КАЧЕСТВО ДЛЯ ВСЕХ КОНТРГАЙОК

Хотя они могут не вызывать проблем при свободновращающихся гайках, наружная резьба с любым из следующих несоответствий может привести к снижению или увеличению крутящего момента в зависимости от сопутствующих условий .

• зазубрины,

• конусы,

• черновая обработка,

• поверхностное обезуглероживание среднеуглеродистых деталей,

• неполная резьба.

ВЛИЯНИЕ ПОКРЫТИЙ И ПОКРЫТИЙ НА РЕЗЬБУ ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ КОНТРГАЙКИ

Большинство слоев гальванического покрытия тонкие (от 0,0005 до 0,0003) и не оказывают существенного влияния на посадку резьбы. Гальванические покрытия органического типа толще по сравнению с ними (от 0,0003 до 0,0006). Если эти более толстые покрытия не будут размещены в узле, вероятно, возникнет высокий крутящий момент или заедание.

ВЛИЯНИЕ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ЦЕЛЬНОМЕТАЛЛИЧЕСКУЮ КОНТРГАЙКУ ПРЕИМУЩЕСТВУЮЩИЙ КРУТЯЩИЙ МОМЕНТ

Каждый тип покрытия имеет коэффициент трения. Когда одна или особенно цельнометаллическая контргайка и сопрягаемая деталь имеют покрытие с низким коэффициентом трения, значения крутящего момента будут несколько выше, чем в случае компонентов с более высоким коэффициентом трения. Продукция Aztech Locknut спроектирована так, чтобы хорошо работать в соответствии со спецификациями при использовании со всеми распространенными гальваническими покрытиями.