Основные данные — сопрягаемые детали, допуски и посадки

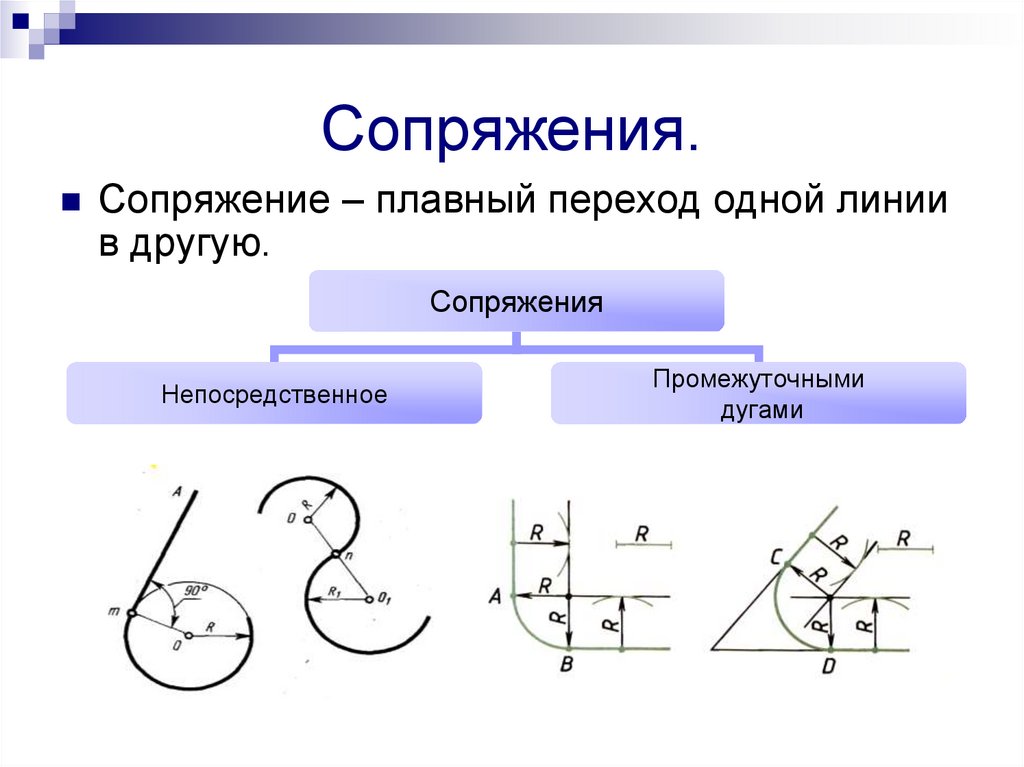

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь(поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтентребуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкойназывается характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время ихработы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

Неподвижные посадки Подвижные посадка

- Прессовая 3-я (ПрЗ)1.

Скользящая (С)

Скользящая (С) - Прессовая 2-я (Пр2)2. Движения (Д)

- Прессовая 1-я (Пр1)3. Ходовая (X)

- Горячая (Гр)4. Легкоходовая (Л)

- Прессовая (Пр)5. Широкоходовая (Ш)

- Легкопрессовая (Пл)6. Тепловая ходовая (ТХ)

- Глухая (Г)

- Тугая (Г)

- Напряженная (Н)

- Плотная (Я)

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

ПосадкиГ, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

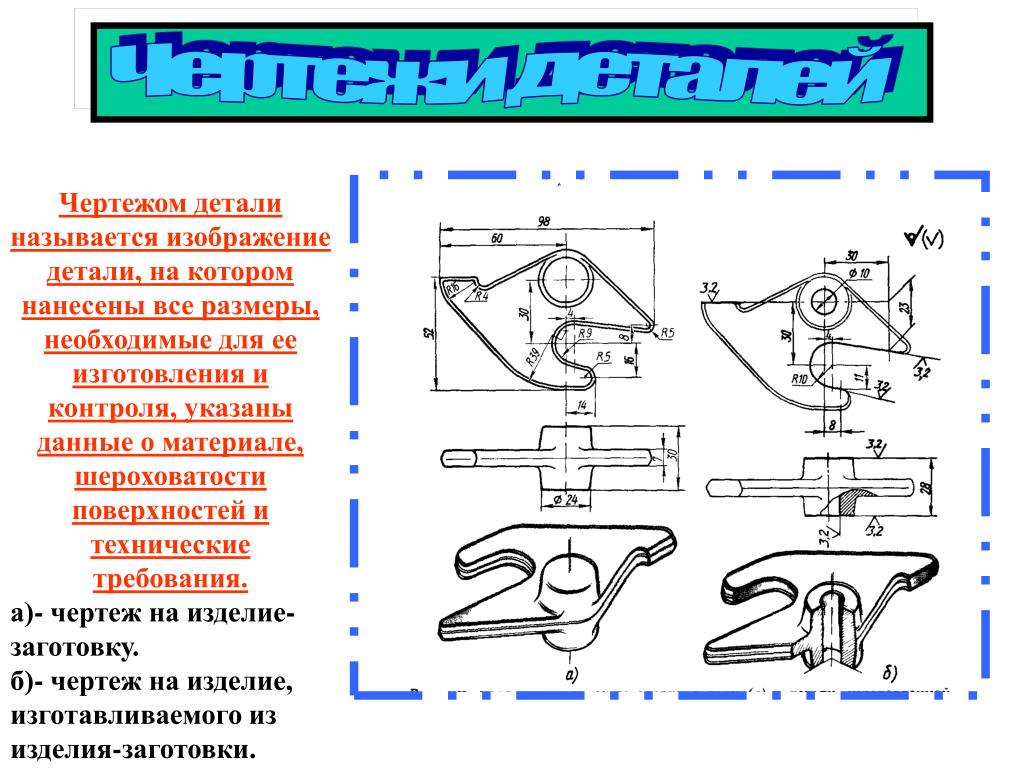

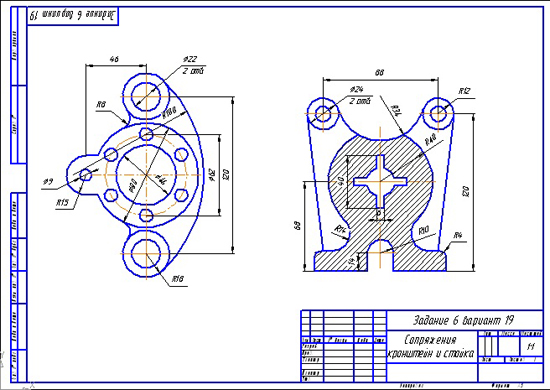

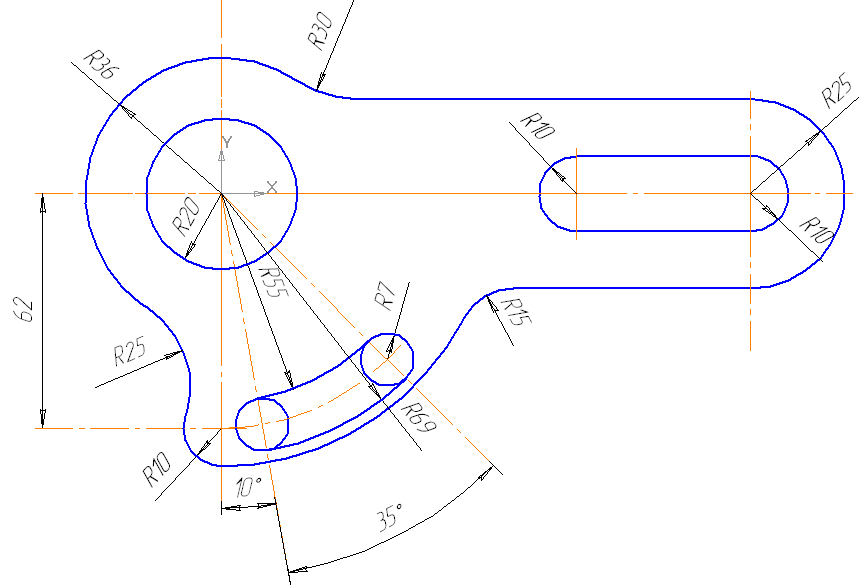

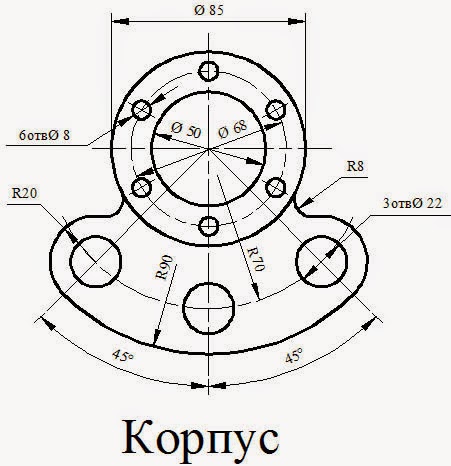

Номинальные и действительные размеры.Размеры деталеймашин устанавливаются конструктором, проектирующим данную машину (или деталь), который исходит из самых разнообразных требований. Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Выше мы видели, что по ряду причин невозможно обработать какую-либо деталь так, чтобы размеры ее, получившиеся после обработки, точно совпали с номинальными.

Размеры, полученные после обработки, условились называть действительными.Таким образом, действительный размер детали есть тот размер, который установлен путем измерения.

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаютсяравными между собой, а колеблются в некоторых пределах.

Предельныминазываются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером.

Требуемый характер сопряжения двух деталей создается, очевидно, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

В зависимости от характера посадки наибольший и наименьшийпредельные размеры вала могут быть больше (рис. 69, а) или меньше(рис. 69, б) его номинального размера. Точно так же наибольший инаименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия иливала по разные стороны от номинального.

На рис. 69 и 70 цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Предельные отклонения. Алгебраическую разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением.

Алгебраическую разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением.

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю, как и действительные.

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (—), если отклонение отрицательное.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Так, например, если наибольший предельный размер вала 65, 040 мм, а наименьший — 65, 020 мм, то допуск в данном случае равен 65, 040 — 65, 020 = 0, 020 мм.

На рис. 69 и 70 допуски (на графиках они называются полями допусков) показаны жирными линиями. Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения.

Величины отклонений и допусков в разных таблицах допускови посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0, 001 мм и обозначается сокращенно мкм.

Обозначения допусков на чертежах числовыми величинами отклонений. Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм. Примеры простановки отклонений на чертежах показаны на рис. 71, а—е.

Натяги и зазоры. Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 72, а) илизазора (рис. 72, б)между данными деталями.

72, а) илизазора (рис. 72, б)между данными деталями.

Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 72, а).

Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала).

В зависимости от соотношения предельных размеров отверстияи вала определяются наибольший и наименьший зазоры (рис. 72, б).

Система отверстия и система вала.Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системойотверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

Такое отверстие называется основным отверстием. Из рисункавидно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых преельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 73, б, из которого видно, что при одном и том же номинальном размере(диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала. Области применения этих систем. Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнениис системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может бытьвыполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности. В нашем машиностроении для диаметров от 1 до 500 мм применяются следующие классы точности: 1-й, 2, 2а, 3, За, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

- 1-й класс является самым точным из поименованных. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются в точном машиностроении, когда требуется очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

- 2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т.

п. Этот класс является в нашем машиностроении основным.

п. Этот класс является в нашем машиностроении основным. - 3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

- 4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые могут обрабатываться с большими допусками.

- 5-й класс точности предназначается для подвижных посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин, и для точных заготовок.

- 7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т. п.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

<lш>

- 1-й класс обозначается цифрой 1

- 2-й обозначения не имеет

- 2а обозначается 2а

- 3-й цифрой 3

- За класс обозначается За

- 4-й цифрой 4 и т. д.

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В1 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности. 2-й класс является основным, и в нем применяются все посадки, перечисленные на стр. 94, за исключением прессовой третьей(ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1).Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно: прессовая вторая (Пp21), прессовая первая (Пр11), глухая (Г1), тугая (Т1), напряженная (Н1), плотная (П1), скользящая (Cj), движения (Д1 )и ходовая (Xj).

В 3-м классе установлено шесть посадок: прессовая третья (Пр33), прессовая вторая (Ilp2s), прессовая первая (Пр13), скользящая (С, ), ходовая (Х3) и широкоходовая (Ш3).

4-й класс содержит четыре посадки: скользящую (С4), ходовую (Х4), легкоходовую(Л4) и широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки — скользящая (С5) и ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни а системе вала. Любое отверстие в этих классах обозначается соответственноА7, А8 или А9, а любой вал — В7, В8 или В9.

Пример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис, 74.

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именнотакой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Достоинства взаимозаменяемости деталей мы наблюдаем постоянно. Всем известно, что любая деталь велосипеда заменяется новой без какой-либо пригонки, каждая электрическая лампочка ввертывается в любой патрон и т. д. Все сельскохозяйственные машины, начиная с плугов и кончая тракторами и комбайнами, состоят из взаимозаменяемых деталей, так как только при этомусловии возможна быстрая замена сломанных или износившихся деталей машин без пригонки даже в полевой обстановке.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и сборочных единиц (узлов).

Сопряженные детали автомобиля это

В процессе эксплуатации автомобилей происходит изнашивание сопрягаемых деталей, вследствие чего нарушаются первоначальные посадки. Это нарушение проявляется в увеличении зазоров или уменьшении натягов.

При ремонте автомобилей некоторые сопряжения деталей восстанавливают без изменения их размеров. Для восстановления посадок используются также детали ремонтных размеров и восстановленные до нормальных размеров.

Восстановление посадки без изменения размеров сопрягаемых деталей осуществляется двумя приемами:

- регулировкой зазора и заменой

- перестановкой деталей в дополнительную рабочую позицию

Регулировкой зазора не восстанавливается полностью работоспособность сопряжения, поскольку сохраняется искажение геометрической формы деталей. Замена одной детали, входящей в сопряжение, также не восстанавливает работоспособность полностью, так как новая деталь будет работать в сопряжении с деталью, уже частично изношенной.

Восстанавливают детали до начальных размеров наращиванием изношенных поверхностей, пластической деформацией или заменой изношенных частей дополнительными деталями. При этом способе посадку восстанавливают увеличением диаметра вала и уменьшением диаметра отверстия, добиваясь первоначальной посадки. При восстановлении сопряжения таким способом сохраняются нормальными удельные давления и прочность деталей.

Применение при ремонте сопряжений деталей ремонтных размеров позволяет восстановить посадку увеличением или уменьшением диаметров вала и отверстия. В первом случае отверстие растачивают под ремонтный размер, а на вал наносят слой металла или используют новый вал, диаметр которого должен соответствовать размеру отверстия после расточки. Удельное давление в сопряжении при этом уменьшается, что в большинстве случаев снижает износ. В некоторых случаях применение этого способа ремонта сопряжений приводит к ухудшению показателей отремонтированных сборочных единиц. Например, при ремонте сопряжения цилиндр — поршень уменьшается степень сжатия, снижается твердость поверхности гильзы в результате снятия при растачивании наиболее твердого слоя металла.

Во втором случае, при восстановлении посадки уменьшением диаметра вала и отверстия, в отверстии наращивают слой металла. Диаметр вала уменьшают снятием слоя металла и добиваются получения требуемой посадки. В этом случае прочность вала снижается, увеличивается удельное давление на поверхность деталей сопряжения, что приводит к увеличению скорости их изнашивания.

На ремонтных предприятиях при восстановлении посадки методом ремонтных размеров применяют детали ремонтных размеров (вкладыши коренных и шатунных подшипников, поршни и др). Это уменьшает затраты труда на ремонт, но усложняет снабжение запасными частями.

Сопряженные детали имеют определенные зазоры, устанавливаемые при конструировании и изготовлении механизмов и узлов. Постепенно эти зазоры, вследствие износа деталей, увеличиваются, размер деталей достигает предельно допустимого, при котором они могут работать нормально, а затем работа сопряженной пары деталей нарушается вследствие возникновения дополнительных нагрузок. Заяор прогрессивно возрастает, что может привести к поломке деталей и к разрушению узла или механизма автомобиля. [1]

Заяор прогрессивно возрастает, что может привести к поломке деталей и к разрушению узла или механизма автомобиля. [1]

Сопряженная деталь подгоняется к восстановленной до свободного ее размера. Таким образом, сборка сопряжений со свободными ремонтными размерами связана с методом подгонки и применяется в мелкосерийном и индивидуальном ремонтных производствах. [2]

Сопряженные детали , изготовленные в соответствии с заданными допусками, могут соединяться между собой по-разному. В одних случаях требуется такое соединение их, чтобы детали свободно перемещались, в других – чтобы они были неподвижны. Для этого действительные размеры охватывающей и охватываемой поверхностей должны отличаться между собой на определенную величину. Разность между ними определяет характер соединения, или посадку. [3]

Сопряженные детали необходимо собирать вращательными движениями, а не вдвигать их прямо. [5]

Сопряженные детали имеют незначительные перемещения. [6]

Сопряженные детали могут клеймиться также с помощью краски. Такое клеймо может наноситься даже на рабочую поверхность детали. [7]

Такое клеймо может наноситься даже на рабочую поверхность детали. [7]

Сопряженные детали , зазоры которых помечены звездочкой, комплектуются подбором. [8]

Сопряженные детали , выполненные из коррозионностойких сталей, имеют низкие антифрикционные свойства и плохую прирабатываемость. Вследствие этого применение таких пар трения без упрочнения поверхности трения нецелесообразно. [9]

Сопряженные детали всех типов преобразователей движения работают обычно в масляных ваннах, что создает благоприятные условия в части снижения трения и повышения долговечности. [11]

Сопряженные детали имеют незначительные перемещения. [12]

Сопряженные детали необходимо собирать вращательными движениями, а не вдвигать их прямо. Появляющийся на поверхностях налет меди является признаком того, что в системе есть кислота, В таких случаях надо заменить статор. [14]

Сопряженные детали всех типов преобразователей движения работают обычно в масляных ваннах, что создает благоприятные условия снижения трения и повышения долговечности. [15]

[15]

Большой англо-русский и русско-английский словарь . 2001 .

Смотреть что такое «сопряжение деталей» в других словарях:

Сопряжение — ср. 1. процесс действия по гл. сопрячь, сопрягать 2. Способ соединения, скрепления частей, деталей в деревянных конструкциях. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

сопряжение — я; ср. 1. Книжн. к Сопрячь сопрягать и Сопрягаться (1 зн.). 2. Техн. Способ соединения деталей, при котором одна из них полностью или частично входит в другую (другие) … Энциклопедический словарь

сопряжение — я; ср. 1) книжн. к сопрячь сопрягать и сопрягаться 1) 2) техн. Способ соединения деталей, при котором одна из них полностью или частично входит в другую (другие) … Словарь многих выражений

Разъёмное соединение — сопряжение деталей в узлах механизмов, машин, приборов, аппаратов, сооружений, допускающее разборку и сборку узлов без разрушения деталей. Основные виды Р. с.: винтовые и болтовые соединения (См. Болтовое соединение), зубчатые соединения… … Большая советская энциклопедия

Основные виды Р. с.: винтовые и болтовые соединения (См. Болтовое соединение), зубчатые соединения… … Большая советская энциклопедия

Контроль автоматический — в машиностроении, процесс контроля размеров деталей машин, при котором действия оператора полностью или частично заменены действиями механизмов измерительных устройств. Цель К. а. сокращение времени, затрачиваемого на контроль, устранение … Большая советская энциклопедия

узел — 01.04.14 узел (вычислительные сети) [node ] (2): Объект, который связан или соединен с одним или несколькими другими объектами. Примечание В топологии сети или в абстрактной компоновке узлы представляют собой точки на схеме. В… … Словарь-справочник терминов нормативно-технической документации

Узел примыкания — это конструктивная система, состоящая в общем случае из коробки СПК, монтажного шва, системы крепежа, части ограждающей конструкции, ограниченной областью распространения теплотехнической неоднородности на ее внутренней поверхности вблизи проема … Словарь-справочник терминов нормативно-технической документации

узел примыкания оконного блока к стеновому проему — 3. 32 узел примыкания оконного блока к стеновому проему : Конструктивная система, обеспечивающая сопряжение стенового оконного проема (в том числе деталей наружного и внутреннего откосов) с коробкой оконного блока, включающая в себя монтажный шов … Словарь-справочник терминов нормативно-технической документации

32 узел примыкания оконного блока к стеновому проему : Конструктивная система, обеспечивающая сопряжение стенового оконного проема (в том числе деталей наружного и внутреннего откосов) с коробкой оконного блока, включающая в себя монтажный шов … Словарь-справочник терминов нормативно-технической документации

Технология авиастроения — область технологии машиностроения, включающая процессы, методы, способы и технические средства изготовления изделий авиационной техники. В начальный период развития авиационной техники Т. а. располагала ограниченными средствами, которые… … Энциклопедия техники

Электромаш (Нижний Новгород) — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. У этого термина существуют и другие значения, см. Электромаш (значения) … Википедия

Портрет итальянского Ренессанса — Сандро Боттичелли. «Портрет юноши с медалью Козимо Медичи». 1470 1477. Уффици, Флоренция Портрет итальянского … Википедия

Коленвал и сопряженные детали ЭКСКАВАТОРА VOLVO EW180B

2 клика — переход в карточку товара, 1 клик — выбор запчасти на схеме

Поз. | Кат. номер | Наименование | Кол. | Наличие | В запрос |

|---|---|---|---|---|---|

| 20459147 ENG — 695616 S/N: | подшипник | — | |||

| 20459139 U SZ 83,75 MM S/N: | Main Bearing | 1 | |||

| 20459142 WID 10 MM S/N: | Thrust Washer | — | |||

| 20522433 ENG 695617 — S/N: | Bearing | 1 | |||

| 20480536 ENG 695617 — S/N: | подшипник | 1 | |||

| 21351400 ENG 1099384 — S/N: | коленчатый вал | — | |||

| 20459148 WID 14 MM S/N: | Thrust Washer | — | |||

| 20769707 ENG 851837 — 1022416 S/N: | Crankshaft | 1 | |||

| 21351400 ENG 1022417 — 1099383 S/N: | коленчатый вал | — | |||

| 20459149 STD S/N: | упорный подшипник | 1 | |||

| 1 | 20459146 ENG — 851836 S/N: | коленчатый вал | — | ||

| 10 | 21628356 S/N: | уплотнколенчвала | 1 | ||

| 11 | 20459129 S/N: | Flywheel | — | ||

| 12 | 21033328 S/N: | зубчкостартера | 1 | ||

| 13 | 20450835 S/N: | винт | — | ||

| 14 | 20405643 S/N: | заглушка | — | ||

| 15 | 20459152 S/N: | шкив | — | ||

| 16 | 20405634 S/N: | пружинный штифт | — | ||

| 17 | 20450628 S/N: | штифт | — | ||

| 18 | 80405724 S/N: | Screw | — | ||

| 19 | 20459155 S/N: | шкив | 1 | ||

| 2 | 20459140 STD 84,00 MM S/N: | коренной подшипник | 1 | ||

| 20 | 20459156 S/N: | винт | — | ||

| 3 | 20459143 STD S/N: | шайба | 1 | ||

| 4 | 20459144 S/N: | вставка | — | ||

| 5 | 20882905 S/N: | соедштанга | 1 | ||

| 6 | 20523284 S/N: | Bushing | 1 | ||

| 7 | 20459134 S/N: | штифт | — | ||

| 8 | 20459133 S/N: | Bolt | — | ||

| 9 | 20555403 ENG — 695616 S/N: | подшипник | 1 |

Как проектировать самосопрягающиеся детали для литья под давлением

Спинка

Материалы

Материалы по обслуживанию

Инъекционные формование.

Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.

Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.Загрузить

Ресурсы

Советы по дизайну Руководства и отчеты о тенденциях Истории успеха Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Преподаватели и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Исследования и разработки Награда за крутую идею Партнерские отношения Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Закупка

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.479.3680

F: 763.479.2679

. 3680. Лучшее в своем классе онлайн-предложение

3680. Лучшее в своем классе онлайн-предложение После загрузки проекта детали вы получите онлайн-предложение, включающее анализ производства, помогающее улучшить технологичность детали. В своем предложении вы также можете настроить количество и материал и увидеть изменения цен в режиме реального времени.

Узнать больше

Получить предложениеВойти

При проектировании пары термопластичных деталей, изготовленных методом литья под давлением, которые необходимо соединить вместе, дизайнеры продуктов и инженеры часто создают две отдельные половины, которые могут соединяться друг с другом. Много раз геометрия и сложность детали определяют это решение. Но иногда, если две половинки похожи или идентичны, стоит изучить экономичный, хотя иногда и сложный, метод проектирования создания единой детали, которая при повороте на 180 градусов может стыковаться с самой собой симметрично.

Почему самосопрягающиеся детали эффективны

Это выгодно по нескольким причинам. Во-первых, для изготовления обеих половин детали требуется только одна пресс-форма, что позволяет избежать затрат на дополнительные инструменты. Второе преимущество заключается в том, что конструкция состоит из одной детали, а не из двух. Когда ваш дизайн готов к заказу, обе половины отправляются в производство; если в конструкцию необходимо внести изменения, вы работаете с одной моделью САПР. Наконец, поддерживать запас одной детали проще и дешевле, чем несколько деталей.

Во-первых, для изготовления обеих половин детали требуется только одна пресс-форма, что позволяет избежать затрат на дополнительные инструменты. Второе преимущество заключается в том, что конструкция состоит из одной детали, а не из двух. Когда ваш дизайн готов к заказу, обе половины отправляются в производство; если в конструкцию необходимо внести изменения, вы работаете с одной моделью САПР. Наконец, поддерживать запас одной детали проще и дешевле, чем несколько деталей.

Это пример одной половины самосопрягаемой детали, которая стыкуется в любом направлении со своей другой половиной, образуя так называемую «универсальную» деталь.

На рис. 1 показано, как из одной детали, спроектированной с учетом осевой симметрии, можно получить обе половины формованной прямоугольной коробки. Вместо того, чтобы проектировать одну половину с петлями и отверстиями для зажимов, а другую с крючками и язычками для зажимов, каждая сторона получает по одному крюку и шарниру, зажиму и отверстию для зажима. Когда они расположены рядом, они идентичны; при повороте на 180 градусов каждая функция соединяется со своим дополнительным соединением.

Когда они расположены рядом, они идентичны; при повороте на 180 градусов каждая функция соединяется со своим дополнительным соединением.

Петли, зажимы, штифты и разъемы, шпунты и пазы — это несколько способов, с помощью которых инженеры соединяют детали друг с другом. Требует ли приложение частого открытия и закрытия части? Клип, например, может быть спроектирован так, чтобы его можно было использовать повторно или использовать постоянно, а раздавливающую булавку можно использовать только один или два раза, прежде чем она выйдет из строя и не сможет быть использована повторно.

Что касается материалов, то более мягкие и щадящие пластиковые зажимы могут оказаться подходящим вариантом. Если это одноразовая постоянная сборка, то лучше использовать более твердый и жесткий термопластик. Однако трудно предсказать, как материал будет играть с элементом крепления, таким как зажим, поэтому во время итеративной разработки может потребоваться корректировка при проверке формы, подгонки и функции.

Компания Garageio разработала самосоединяющуюся коробку и крышку, которые легко защелкиваются с помощью системы блокирующих выступов и зажимов.

Примеров предостаточно

Самосопрягающиеся детали встречаются во всем производственном мире, их часто можно увидеть в портативных медицинских устройствах, телевизионных пультах, корпусах компьютерных маршрутизаторов, детских игрушках и практически в любой отрасли, о которой вы только можете подумать. У некоторых половинки полностью симметричны, но у многих нет. Garageio, например, производит системы, которые позволяют пользователям контролировать свои гаражные ворота с помощью смартфонов. Центральный коммуникационный узел (см. рис. 2) представляет собой компактный черный ящик, который крепится внутри гаража человека. Команда Garageio и инженер по применению (AE) в Protolabs вместе работали над конструкцией, которая включала систему блокировки выступов и зажимов, которая позволяла верхней крышке прочно стыковаться с нижней половиной коробки.

Если ваша деталь может быть разделена на симметричные половины, которые могут соединяться друг с другом, мы рекомендуем вам изучить этот вариант при разработке дизайна. Это может сэкономить вам время и деньги.

Вообще говоря, если вы можете превратить более ручной процесс сборки, включающий винты или ультразвуковую сварку, в быстросоединяющуюся деталь, которая не повлияет на конечное применение, вероятно, стоит обратить на это внимание. Наши специалисты по проектированию всегда готовы решить любые сложные дизайнерские задачи, поэтому обращайтесь к ним с вопросами по телефону 877-479.-3680 или [email защищен]. Мы также предлагаем бесплатный куб дизайна, который, среди прочего, иллюстрирует функции зажимов, которые можно использовать в самосопрягающихся деталях. Закажите дизайнерский куб сегодня.

Планарное сопряжение | Межплатные разъемы

Javascript отключен

Этот веб-сайт использует JavaScript, чтобы предоставить вам наилучшие возможности на всех устройствах. При отключенном javascript веб-сайт будет иметь проблемы с макетом и функциональностью и не будет работать должным образом.

При отключенном javascript веб-сайт будет иметь проблемы с макетом и функциональностью и не будет работать должным образом.

Пожалуйста, включите JavaScript, чтобы получить наилучшие возможности, или вы можете отправить нам свой запрос по электронной почте.

- Дом

- Продукты

- Межплатные разъемы

- Планарное сопряжение

Интерактивное руководство по поиску, приведенное ниже, позволяет быстро найти решение для соединения печатных плат с помощью широкого ассортимента копланарных соединителей GCT для печатных плат. Какими бы ни были ваши требования, компания GCT предлагает соединители для сквозного и поверхностного монтажа с вариантами однорядных и двухрядных деталей с шагом 1,00 мм (0,039 мм).дюймов), 2,0 мм (0,0782 дюйма) и 2,54 мм (0,050 дюйма). Если вы не видите нужного вам решения ниже; позвоните нам, так как мы приветствуем вызов.

Выберите фильтры ниже, чтобы увидеть комбинацию идеально подходящих разъемов. Если вам нужна консультация по дизайну, наши специалисты по соединителям готовы помочь вам, пожалуйста, свяжитесь с нами.

Если вам нужна консультация по дизайну, наши специалисты по соединителям готовы помочь вам, пожалуйста, свяжитесь с нами.

Planar Mating Solutions

Фильтр по шагу2,00 мм2,00 мм2,54 ммФильтр по количеству рядовОднорядныйДвухрядныйФильтр по типу крепленияПоверхностный монтажЧерез отверстиеЧерез отверстие / поверхностный монтаж

Результаты фильтрации

| Шаг (мм) | Количество рядов | Количество контактов | Тип разъема | Жатка | Розетка | Высота над платой | Тип крепления | |

|---|---|---|---|---|---|---|---|---|

| Вид сопряженных частей | 1,00 | 1 | 02–35 | 2 шт. | BC034 | BC075 | 1,5 | СМТ |

| Вид сопряженных частей | 2,00 | 1 | от 02 до 40 | 2 шт. | БФ021 | БФ087 | 2 | ТН/СМТ |

| Просмотр сопрягаемых деталей | 2,00 | 1 | от 02 до 40 | 2 шт. | БФ021 | БФ088 | 2 | ТН/СМТ |

| Вид сопряженных частей | 2,00 | 1 | от 02 до 40 | 2 шт. | БФ035 | BF087 | 2 | СМТ |

| Вид сопряженных частей | 2,00 | 1 | от 02 до 40 | 2 шт. | БФ035 | БФ088 | 2 | СМТ |

| Вид сопряженных частей | 2,00 | 1 | от 03 до 40 | 2 шт. | БФ036 | БФ087 | 2 | СМТ |

| Вид сопряженных частей | 2,00 | 1 | от 03 до 40 | 2 шт. | БФ036 | БФ088 | 2 | СМТ |

| Вид сопряженных частей | 2,00 | 2 | от 04 до 80 | 2 шт. | БФ060 | БФ110 | 4 | ТГ |

| Вид сопряженных частей | 2,00 | 2 | от 04 до 80 | 2 шт. | БФ060 | БФ112 | 4 | ТН/СМТ |

| Вид сопряженных частей | 2,00 | 2 | от 06 до 50 | 2 шт. | БФ135 | БФ110 | 4 | ТН/СМТ |

| Вид сопряженных частей | 2,00 | 2 | от 06 до 50 | 2 шт. | БФ135 | БФ112 | 4 | СМТ |

| Вид сопряженных частей | 2,54 | 2 | от 04 до 80 | 2 шт. | БГ065 | БГ151 | 5 | ТН/СМТ |

| Вид сопряженных деталей | 2,54 | 2 | от 04 до 80 | 2 шт. | БГ065 | БГ225 | 5 | СМТ |

| Вид сопряженных частей | 2,54 | 1 | от 02 до 40 | 2 шт. | БГ075 | БГ145 | 2,5 | ТХ |

| Вид сопряженных частей | 2,54 | 1 | от 02 до 40 | 2 шт. | БГ075 | БГ230 | 2,5 | ТН/СМТ |

| Вид сопряженных частей | 2,54 | 1 | от 02 до 40 | 2 шт. | БГ080 | БГ145 | 2,5 | ТН/СМТ |

| Вид сопряженных частей | 2,54 | 1 | от 02 до 40 | 2 шт. | БГ080 | БГ230 | 2,5 | СМТ |

| Вид сопряженных частей | 2,54 | 2 | от 04 до 80 | 2 шт. | БГ085 | БГ151 | 5 | ТГ |

| Вид сопряженных частей | 2,54 | 2 | от 04 до 80 | 2 шт. | БГ085 | БГ225 | 5 | ТН/СМТ |

| Вид сопрягаемых деталей | 2,54 | 1 | с 02 по 06 | 2 шт. | БГ301 | БГ300 | 2,5 | СМТ |

| Вид сопряженных частей | 2,54 | 1 | с 02 по 06 | 2 шт. | БГ301 | БГ302 | 2,5 | ТН/СМТ |

| Вид сопряженных частей | 2,54 | 1 | с 02 по 06 | 2 шт. | БГ303 | БГ300 | 2,5 | ТН/СМТ |

| Вид сопряженных частей | 2,54 | 1 | 02 до 06 | 2 шт. | БГ303 | БГ302 | 2,5 | ТГ |

| Посмотреть деталь | 2,54 | 1 | с 02 по 06 | U-образный | БГ304 | нет данных | 2,5 | ТГ |

| Посмотреть часть | 2,54 | 1 | от 02 до 10 | U-образный | БГ305 | нет данных | 4 | ТГ |

определение сопрягаемых частей | Словарь определений английского языка

Смотрите также:

матин, рогожка, солодовня, мэтчинг

Collaborative Dictionary Определение английского языка

» Просмотреть все результаты | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вы хотите отклонить эту запись: дайте нам свои комментарии (неправильный перевод/определение, повторяющиеся записи. |

]

] Говоря о сумме, следует использовать «большую часть». Пример: большая часть (не большая часть) урожая была спасена.

Говоря о сумме, следует использовать «большую часть». Пример: большая часть (не большая часть) урожая была спасена.

персики, сливы)

персики, сливы)