Установка головки блока цилиндров: правильный монтаж ГБЦ

Автор Павел Александрович Белоусов На чтение 6 мин. Просмотров 1.9k.

Головка блока цилиндров (ГБЦ) – один из самых важных узлов автомобильного двигателя. От того, как она установлена и отрегулирована, зависит работа мотора, его стабильность, надежность и экономичность.

В нашей статье мы расскажем, как быстро и без особых трат самостоятельно установить головку блока цилиндров на автомобили семейства ВАЗ.

Первое условие правильной и надежной установки ГБЦ – это чистота посадочного места. Тщательно очистите плоскость блока, на которую ставится ГБЦ. Очистка вначале осуществляется острым предметом, а потом специальными автомобильными чистящими средствами, которые помогут убрать остатки тосола, масла.

Обратите особое внимание на отверстия, в которые вкручиваются шпильки. В них попадает масло, вода, мусор. И потом, когда ГБЦ притягивается по шпилькам к блоку, они могут сделать микротрещины в блоке цилиндров из-за того, что при вкручивании шпилек образуется избыточное давление.

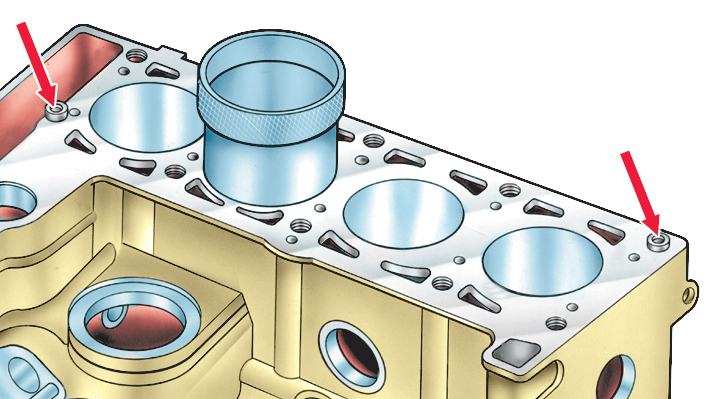

Когда место под головку блока цилиндров очищено, приступайте к установке. Монтаж ГБЦ начинается с правильной установки прокладки, которая расположена между ГБЦ и блоком цилиндров.

Отверстия блока должны четко совпасть с отверстиями прокладки, только в этом случае ее установка считается правильной.

И головка блока цилиндров должна быть хорошо очищена от нагара, грязи, масла, тосола. Если есть подозрения, что ГБЦ подверглась перегреву или иному воздействию, которое привело к деформации, то она проверяется на специальном устройстве и потом, если нужно, шлифуется.

При установке ГБЦ на место бывает, что прокладка «съезжает», поэтому следите за ней.

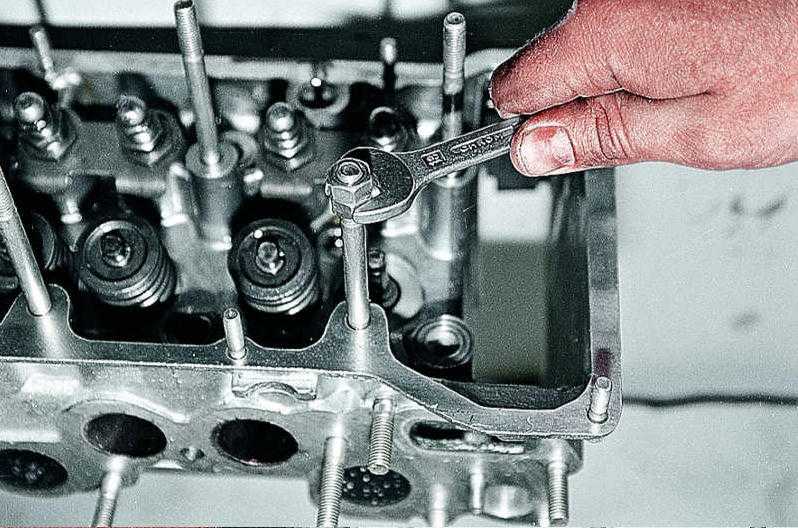

ГБЦ считается установленным на место, когда она «устаканилась» на направляющих, и ей не мешают шланги, провода. После этого начинайте процедуру прикручивания. Чтобы не перепутать болты, их нужно заранее пометить. Внутренние болты измазаны маслом, так что их трудно перепутать с наружными, это и будет своеобразной меткой.

Если у вас нет пневмо- или электроинструмента, прикрутить болты ГБЦ можно старым, добрым коловоротом.

Коловоротом болты только наживляются, но не затягиваются окончательно, для этого существует специальный, динамометрический ключ. Только с его помощью проконтролируете правильный момент затяжки, который рекомендуется производителем.

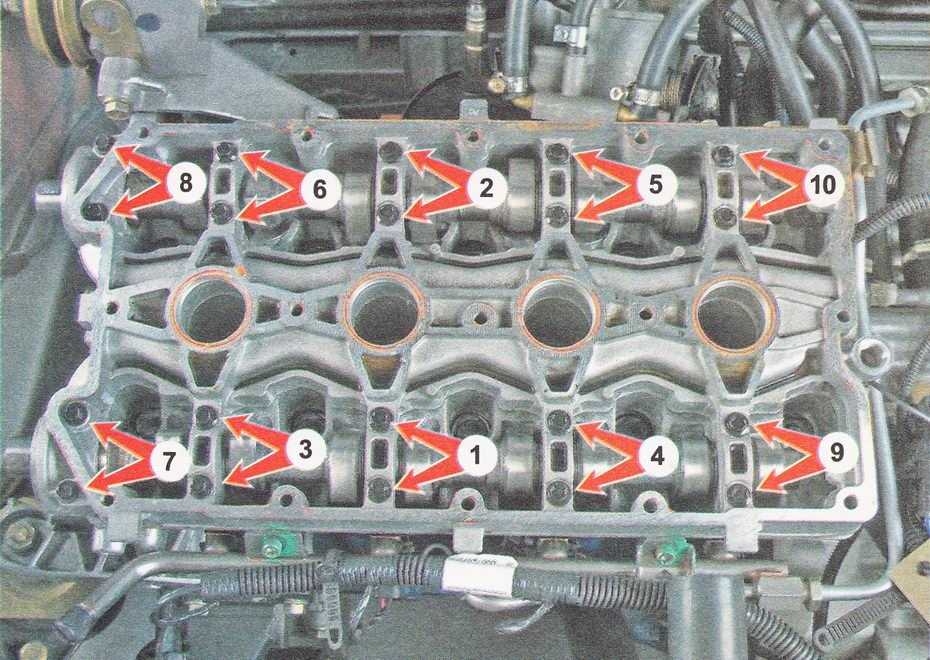

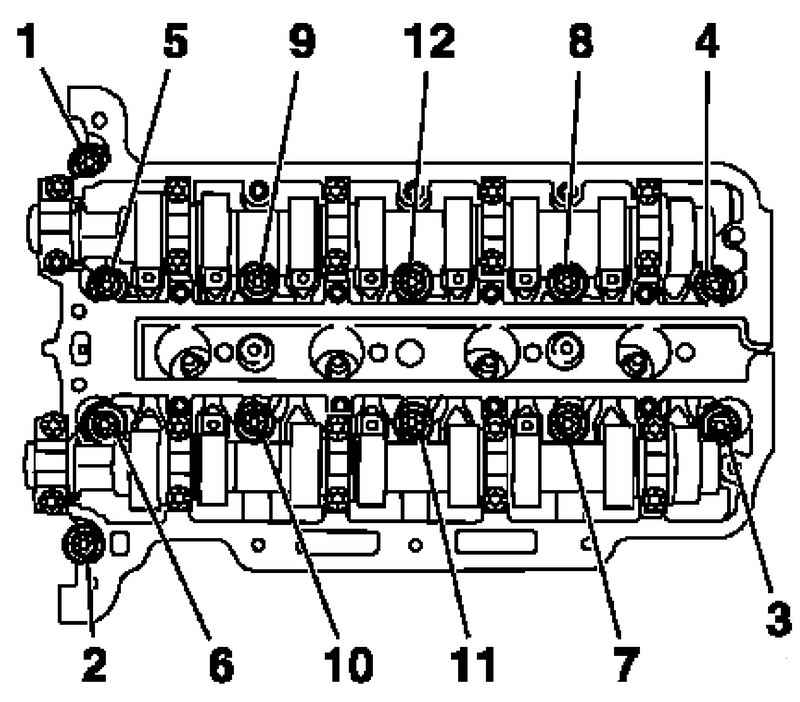

Первый момент затяжки рекомендуют выставлять на 2 кг. Главное – обязательно придерживайтесь определенного порядка затяжки болтов, попарно от центра к краю. В этом случае головку не перекосит.

Второй момент затяжки не должен превышать 8 кг. Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

После окончательной затяжки головка блока цилиндров считается механически установленной, но еще не рабочей. Чтобы она оказалась рабочей, необходимо подсоединить всю «перифирию», т.е. шланги, патрубки, и прочее. Рекомендуется сразу, чтобы потом к этому не возвращаться, подсоединить провод датчика температуры и выставить метку ГРМ.

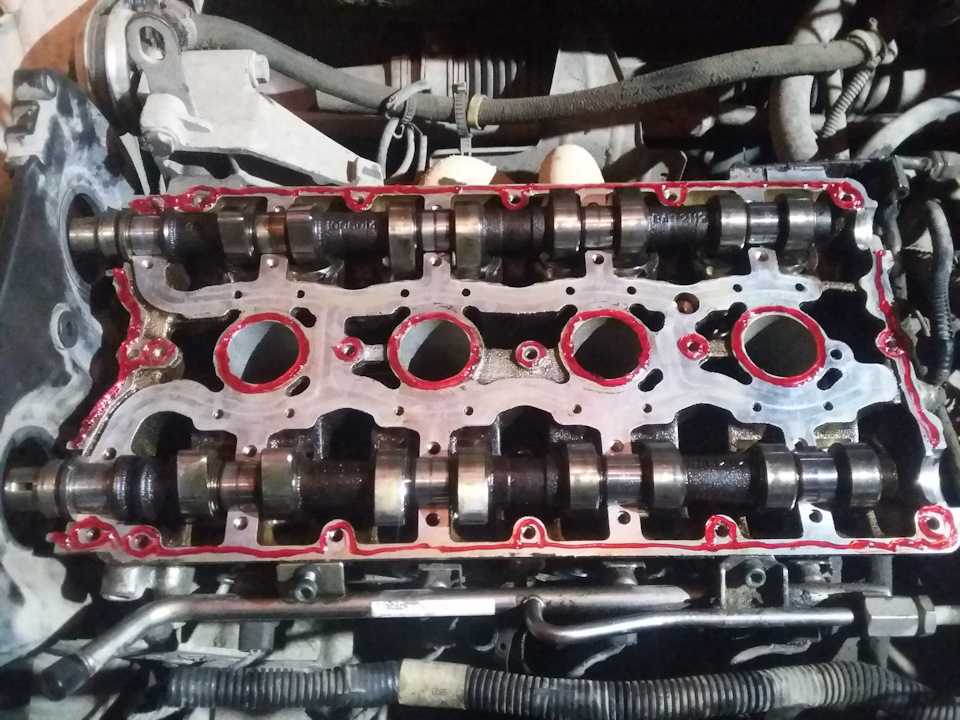

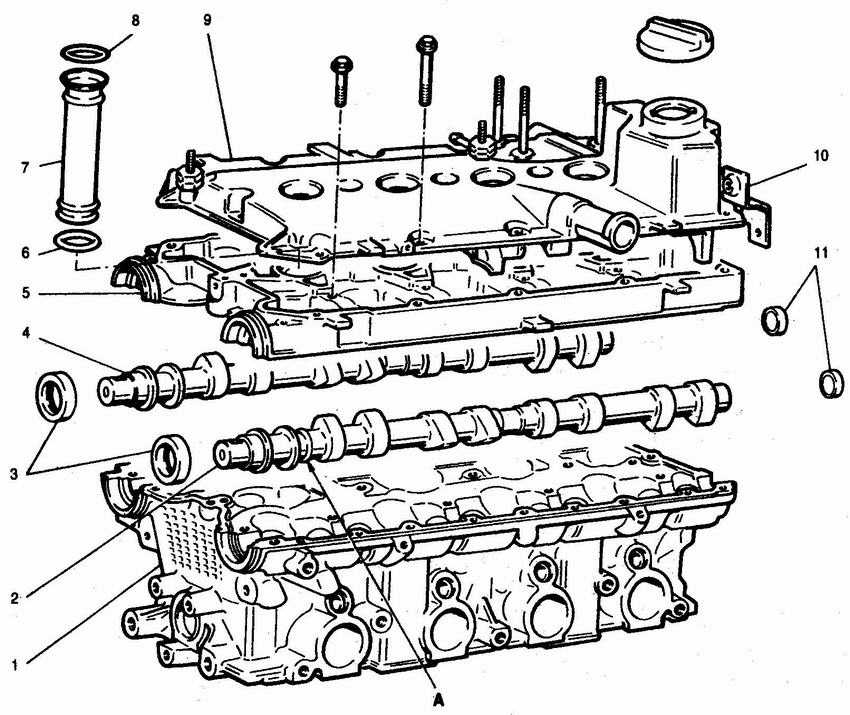

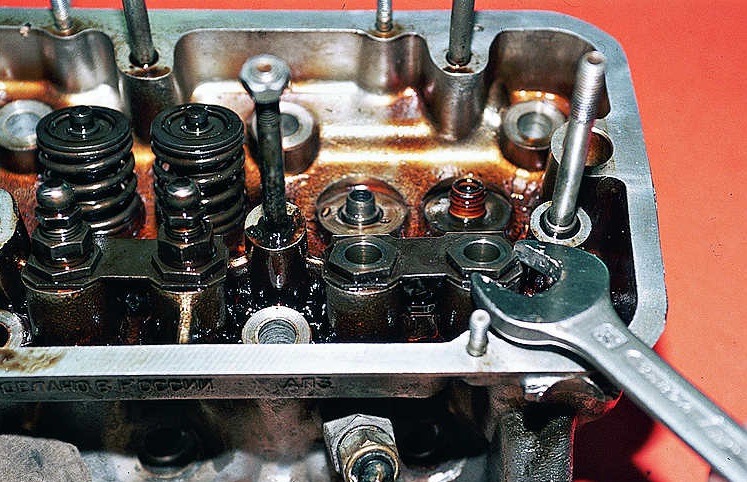

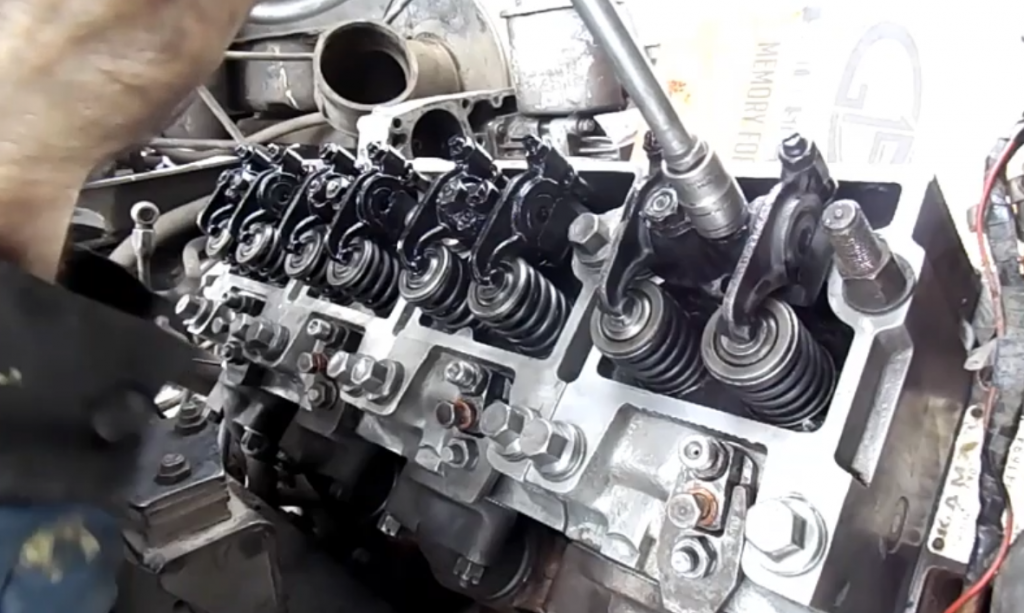

После приступаем к установке стаканов клапанов. Перед установкой они обязательно очищаются от грязи и смазываются. Чистые и смазанные стаканы должны легко становиться на место.

Чтобы не перепутать последовательность установки стаканов, извлекая, их располагают в определенном порядке. После установки стаканов обязательно смажьте «постель», на которую потом ляжет распредвал.

Ещё кое-что полезное для Вас:

- Как снять головку блока цилиндров на двигателе

- Как протягивать болты головки блока цилиндров при затяжке ГБЦ

- Как заменить направляющие втулок клапанов и седел двигателя автомобиля

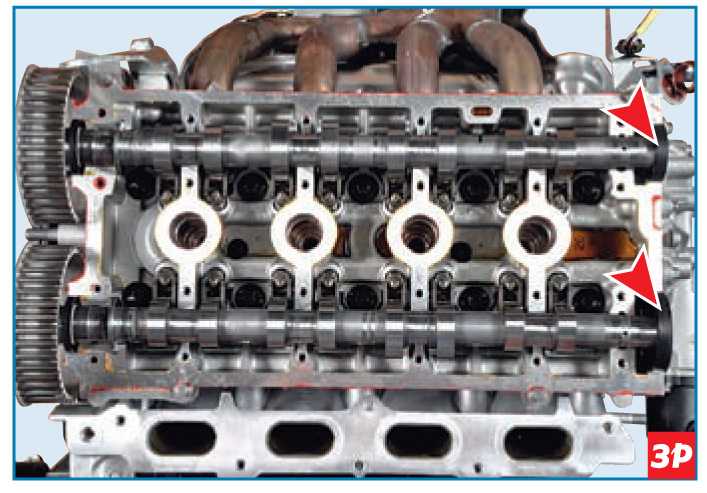

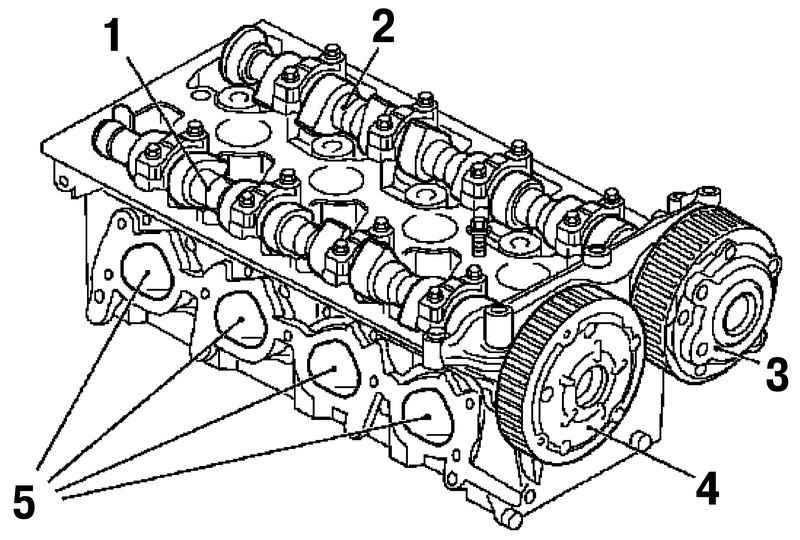

Смазанный и чистый распредвал ставится на место. Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

Затем мы устанавливаем на место крышку распредвала. Смажьте места, где будет лежать распредвал (постель), и не забудьте об одном нюансе. На торцах надо убрать старый герметик, и нанести новый, тогда он будет хорошо держать масло.

Устанавливая вторую часть крышки, процесс повторяем. Теперь наживляем гайки, и не забудьте о шайбах, которые должны быть под каждой гайкой.

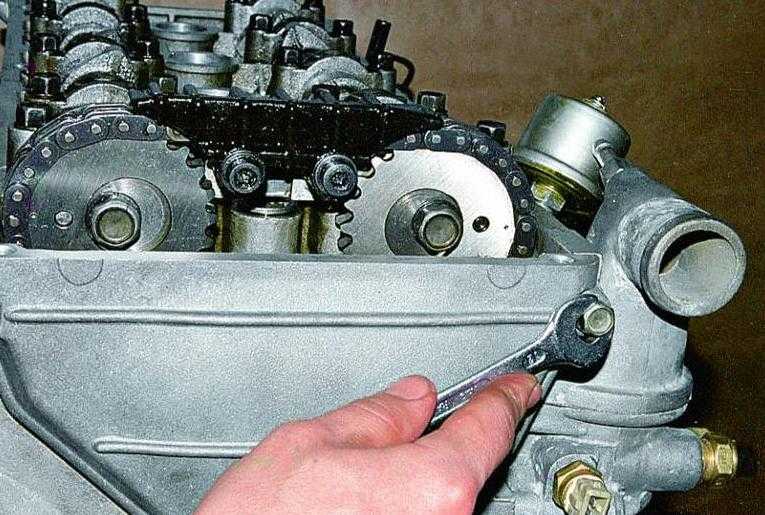

Момент затяжки гаек крышки распредвала не должен превышать трех килограмм. Опытные ремонтники со временем могут производить процесс затяжки без динамометрического ключа. Затем ставится жестяная защитная крышка.

Затем надеваем шестеренку распредвала, но перед этим убедитесь, что вы не забыли поставить на распредвал шпонку, которая удерживает шестерню от прокручивания.

Болтом крепко фиксируем шестерню на своем месте. Обязательно следите за тем, чтобы метки на шестерне и ГБЦ совпали.

Потом накидываем ремень ГРМ, но предварительно рекомендуется поставить натяжной ролик. Перед роликом на шток установите специальную шайбу. Не стоит забывать, что ролик до «безумия» затягивать не стоит, он должен свободно проворачиваться на штоке.

При одевании ремня ГРМ не забывайте проверять совпадения меток на шестерне распредвала и на коленчатом валу. Когда ремень ГРМ одет, путем подкручивания натяжного ролика добиваемся нужной натяжки ремня.

После натяжения до нужного показателя (ремень проворачивается вокруг своей оси на 90°), затягиваем плавно контрольную гайку.

Следующим примеряется трамблер, который нужно правильно установить в пазы. Нужно, чтобы после установки трамблера в пазы соблюдалась соосность валов. Между трамблером и ГБЦ монтируем бензонасос, не забыв смазать его герметиком. Чтобы шток не уперся в распредвал, его нужно отжать отверткой. Затягивается корпус привода бензонасоса шестигранником.

Затягивается корпус привода бензонасоса шестигранником.

Прижав несильно шестигранником корпус, наживляем гайки и равномерно притягиваем. Затем уже затягиваем «серьезно» шестигранник. Устанавливаем окончательно трамблер, который мы до этого только примерили. Не забываем о герметике, который исключит подтекания масла. Не забываем и о планке, на которой есть шкала опережения зажигания, потому что после пуска мотора возможно понадобиться регулировка трамблера. Еще раз проверяем подсоединение проводов и патрубков, что забыли, подсоединяем.

Последний штрих — установка клапанной крышки и кожуха ремня ГРМ. После окончания всех работ и проверок не забываем прикрутить на место тросик дроссельной заслонки. ГБЦ установлена и готова к работе.

Видео: Установка ГБЦ ВАЗ. Пошаговая инструкция

Печать

Реставратор для пластика и кожи 5 минут и салон авто как новый. Посмотрите фото до и после | 1490 р. | |||

Набор для ремонта стекла Ремонт стекла авто своими руками. | 1690 р. | |||

Зеркало видеорегистратор Vehicle Blackbox DVR видеорегистратор + зеркало заднего вида + камера заднего вида | 1990 р. | |||

Зеркало — бортовой компьютер 12в1 — видеорегистратор, GPS-навигатор, | 1990 р. | |||

Авточехлы из экокожи Салон будет как новый! | 3990 р. |

Снятие и установка головки блока цилиндров своими руками

Доброго времени суток, уважаемые автолюбители! Массовое производство деталей автомобиля, далеко до совершенства в силу различных причин.

Ладно, когда речь идёт о малозначащих для работоспособности авто деталях. Но, когда дело касается такой важной системы автомобиля, как двигатель, то здесь есть о чём подумать и есть, что поделать.

Головка блока цилиндров является важной и неотъемлемой частью двигателя, в которой сосредоточена масса жизненно-важных для двигателя деталей и механизмов. Но, при всей сложности её устройства, существует ряд технологических операций, которые вы, как водитель, в состоянии выполнить своими руками. И, поверьте, это поможет вам сэкономить некоторую значительную сумму из вашего семейного бюджета.

Содержание

- В каких случаях нужно снятие и установка ГБЦ

- Снятие головки блока цилиндров

- Установка головки блока цилиндров

В каких случаях нужно снятие и установка ГБЦ

По большому счёту существует не так уж и много неисправностей ГБЦ, которые требуют такой, например, процедуры, как замена головки блока цилиндров. И зачастую эти причины, если и возникают, то по вине самого водителя. Речь идёт о таком понятии, как перегрев двигателя.

И зачастую эти причины, если и возникают, то по вине самого водителя. Речь идёт о таком понятии, как перегрев двигателя.

И не обязательно, чтобы перегрев носил ярко выраженный характер в виде пара из-под капота. И тем он страшнее для двигателя, так как систематический перегрев может привести к такой, например, неисправности, как трещины в стальных вкладышах между седлами клапанов. И масса других неприятностей, которые требуют в итоге, чтобы была проведена замена блока цилиндров.

Ещё одной характерной неисправностью, при которой понадобится снятие, установка головки блока цилиндров, является замена прокладки головки блока цилиндров.

А если вам понадобится проверка головки блока цилиндров, на предмет герметичности, т.е. полной диагностики, то проводится она на специальных стендах. И, прежде всего вам будет нужно снять головку блока для того, чтобы представить её на СТО.

Хотя и не обязательно знание технологии снятия и установки ГБЦ необходимо для устранения неисправностей. Может быть, вы решили провести тюнинг двигателя и, соответственно, замену распредвала на тюнинговый распредвал.

Может быть, вы решили провести тюнинг двигателя и, соответственно, замену распредвала на тюнинговый распредвал.

При некоторых операциях, например, протяжка болтов крепления головки блока, снятие ГБЦ не требуется.

Т.е. масса нюансов, требующих индивидуальной оценки в конкретном случае. В любом случае, зная общие для всех двигателей особенности снятия и установки ГБЦ, вам будет проще это сделать.

Снятие головки блока цилиндров

Начиная работы по снятию головки блока цилиндров, необходимо иметь обязательный в этих случаях динамометрический ключ, и руководство по Ремонту и обслуживанию именно вашей модели двигателя.

Для чего? Ведь вы уже снимали и устанавливали ГБЦ на стареньких Жигулях. Неужели ГБЦ Опеля сильно отличается? Нет, отличается она и не так уж сильно по конструкции. А вот по моменту затяжки болтов крепления ГБЦ, может отличаться значительно.

Подготовка к снятию ГБЦ

- снимаем АКБ и отсоединяем провода системы зажигания;

- с маркером в руке приступаем к демонтажу всех трубопроводов и шлангов: системы охлаждения, вакуумных и т.

д., идущих к двигателю. Маркер нужен для того, чтобы последующая установка ГБЦ не стала испытанием ваших знаний конструкции двигателя. Пометив маркером, что и откуда входит-выходит, вам будет проще при сборке;

д., идущих к двигателю. Маркер нужен для того, чтобы последующая установка ГБЦ не стала испытанием ваших знаний конструкции двигателя. Пометив маркером, что и откуда входит-выходит, вам будет проще при сборке; - производим демонтаж топливных магистралей и так далее;

- затем производим снятие всего навесного оборудования, которое установлено на ГБЦ, и будет мешать производить её снятие.

Непосредственно снятие ГБЦ

- снимаем крышку ГБЦ;

- производим снятие крышки ГРМ, ремня зубчатого шкива. Одновременно не забывайте проводить попутную диагностику. Обязательно осмотрите сальник распредвала и т.д.

- болты крепления ГБЦ снимаем аккуратно и в соответствие со схемой, обратной затяжке болтов. Эта схема есть в мануале по ремонту.

- Сняв головку блока цилиндров выполняем запланированные ремонтные работы: ремонт узлов и механизмов, замена прокладки ГБЦ, доработка ГБЦ. В общем, то, из-за чего, собственно вам и понадобилось снимать головку блока цилиндров.

Установка головки блока цилиндров

Установка головки блока цилиндров производится в порядке, обратном снятию. Это понятно.

В обязательном порядке при снятии ГБЦ требуется замена прокладки головки блока, даже если причиной ремонта была не она.

Так же специалисты настоятельно рекомендуют применение новых болтов крепления ГБЦ. Это связано с их конструктивной особенностью. Затяжка болтов крепления проводится по схеме, указанной производителем, и лишь с теми параметрами усилия затяжного момента, которые написаны в мануале. Без самодеятельности, по принципу: сильнее – лучше.

Монтаж всего навесного оборудования, шлангов и трубопроводов осуществляем по составленной вами схеме.

После того, как установка головки блока цилиндров произведена, проверяем всё на герметичность. Для этого производим запуск двигателя. Если вы проводили замену распредвала, то начинайте работу двигателя на малых оборотах.

Для этого производим запуск двигателя. Если вы проводили замену распредвала, то начинайте работу двигателя на малых оборотах.

Контроль правильной установки проводим визуально, на предмет наличия подтеков масла или охлаждающей жидкости в местах соединения (стыков) ГБЦ с блоком.

Успехов вам в трудном, но нужном деле ремонта головки блока цилиндров.

Снятие и установка головки блока цилиндров

Головка блока цилиндров может иметь различные дефекты: трещины, коробление поверхности прилегания к блоку цилиндров, износ, риски, раковины на седлах клапанов, ослабление посадки седел клапанов, износ отверстий и направляющие втулок клапанов, износ отверстий под направляющие втулок и резьбовых отверстий.

Если

для устранения неисправности не нужно

разбирать весь двигатель, снимают

головку блока цилиндров. Это производится

для удаления нагара с поверхности камер

сгорании а также для замены клапанов,

прокладки головки или направляющих

втулок клапанов.

Для того, чтобы снять головку блока цилиндров, необходимо отсоединить провод «массы» аккумуляторной батареи подставить под двигатель емкость и слить охлаждающую жидкость. Для слива жидкости необходимо:

• ослабить хомут крепления подводящего шланга отопителя на штуцере отбора жидкости из головки блока и снять шланг;

• ослабить хомуты крепления рукавов на выпускном патрубке и снять рукава с патрубка;

• снять соединительный шланг системы вентиляции картера со штуцером карбюратора;

• снять со штуцера подводящего фланца карбюратора шланг системы вентиляции картера;

• отвернуть гайки крепления подводящего фланца к карбюратору и снять со шпилек карбюратора фланец и прокладку фланца;

• отсоединить от карбюратора тросы привода дроссельной и воздушной заслонок; ослабить хомут и снять со штуцера карбюратора шланг подвода топлива;

• снять со штуцера карбюратора трубку управления вакуумным регулятором опережения зажигания;

• снять со штуцера ЭПХХ карбюратора трубку системы управления ЭПХХ; отсоединить от карбюратора провода датчика положения дроссельной заслонки; отвернуть гайки крепления и снять карбюратор;

• ослабить хомуты и снять со штуцеров, расположенных на впускной трубе, шланги отвода охлаждающей жидкости и тормозного усилителя;

• отсоединить приемную трубу глушителя, отвернув гайки ее крепления;

• отвернуть болты крепления верхней крышки распределительных звездочек и снять крышку;

• расконтрить

и отвернуть болты крепления ведомой

звездочки привода распределительного

вала и снять ее, не разъединяя с цепью. ,

,

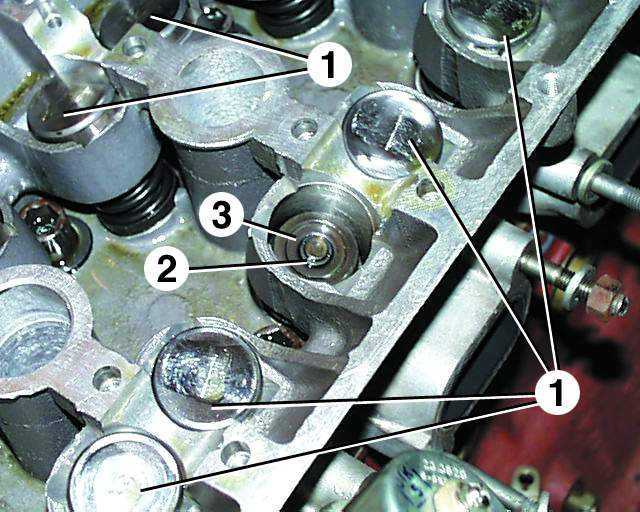

Для разборки головки блока цилиндров ее необходимо установить на стенд или стол, отсоединить выпускной коллектор и впускную трубу с карбюратором, одновременно отсоединяя заборник теплого воздуха, затем нужно снять топливный насос, закрепить головку в тисках, отвернуть винт крепления упорного фланца распределительного вала и снять фланец, снять наконечники стержней клапанов, для чего раса контрить и вывернуть регулировочные винты на коромысле до положения, когда сферические концы входят в резьбовые отверстия.

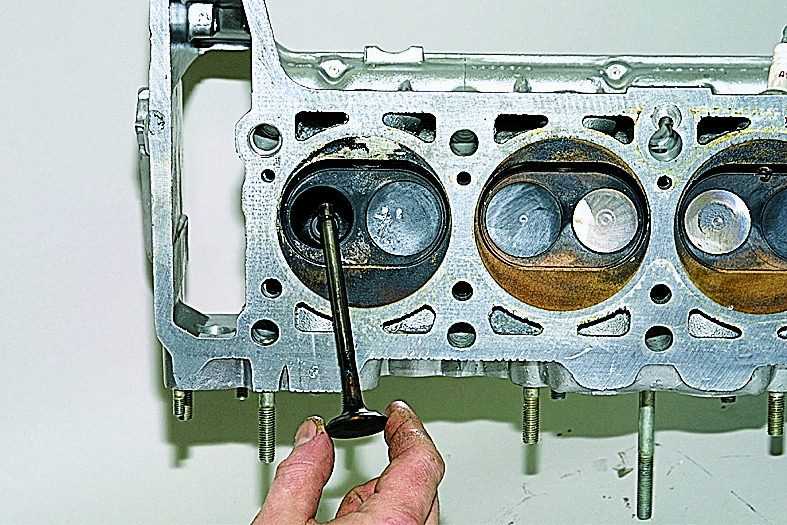

Далее нужно пометить все коромысла и втулки, чтобы при сборке установить их на прежнее место; выбить оси коромысел из отверстий в головке ударом молотка по оправки снять коромысла, пружины осей и распорные втулки; вынув распределительный вал из корпуса подшипников; пометил каждый клапан порядковым номером цилиндра, чтобы сохранить порядок расположения клапанов; съемником снять клапаны.

Чтобы

снять клапаны, нужно сжать пружины и

снять сухари со стержня клапана; затем,

ослабляя нажим, освободив пружины

клапана; снять съемник и пружины вместе

с тарелкой клапана и защитным колпаком,

вынуть клапаны из направляющей втулки

и снять таким же способом все остальные

клапаны.

Проверка головки блока цилиндров на герметичность. Для проверки на герметичность отверстия головки закрывают заглушками и нагнетают в головку воду под давлением 5 кгс/см! Утечки не должно быть в течение двух минут.

Кроме этого метода, существует метод проверки герметичности головки блока цилиндров при помощи сжатого возя духа. Для этого в головку блока цилиндров подают сжатья воздух под давлением 2 кгс/см2, опускают ее в емкость с водой, нагретой до 75–85°С и, если в течение одной минут выхода пузырьков воздуха из нее не наблюдается, головка герметична.

После

проверки на герметичность головку нужно

очистить от масла и загрязнений. Перед

установкой головку блок цилиндров

проверяют на плоскостность с помощью

стальной линейки и щупа. Практически

для всех двигателей допускается

неплоскостность до 0,1 мм. Перед сборкой

головки предварительно смазывают резьбу

болтов, окунув их в моторное масло. Если

длина болтов превышает номинальную

более чем на 3 мм, их заменяют новыми.

Если

в головке блока цилиндров обнаружены

трещины, их заваривают электродуговой

сваркой в среде аргона. Если обнаружены

трещины более 50 мм или имеются несколько

трещин, составляющих вместе более 50 мм,

головка не подлежит ремонту. Бракуется

она и при наличии трещин, выходящих в

камеры сгорания, а также при трещинах

в недоступных для ремонта местах. После

заваривания трещин головку подвергают

гидравлическому испытанию под давлением

3 кгс/см2. Если на поверхности прилегания

головки к блоку цилиндров обнаружено

коробление, его устраняют фрезерованием

или шлифованием. При этом нужно помнить,

что при снятии толстого слоя металла с

поверхности головки уменьшается объем

камер сгорания. Шлифованием с помощью

дрели или шлифовальной машинки устраняют

следы выработки, раковины на седлах

клапанов, риски, оставшиеся после

притирки. Сборку головки блока цилиндров

производят в порядке обратном разборке,

проверив состояние и величину износа

стержней клапанов и их направляющих

втулок, рабочих фасок, седел и клапанных

пружин. После ремонта при каждой сборке

головки блока цилиндров с клапанами

уплотнительные шайбы пружин клапана,

независимо от состояния, заменяют

новыми. При износе стержней клапанов

клапаны заменяют новыми. Устанавливая

стержни клапанов в головку, их смазывают

графитовой смазкой.

После ремонта при каждой сборке

головки блока цилиндров с клапанами

уплотнительные шайбы пружин клапана,

независимо от состояния, заменяют

новыми. При износе стержней клапанов

клапаны заменяют новыми. Устанавливая

стержни клапанов в головку, их смазывают

графитовой смазкой.

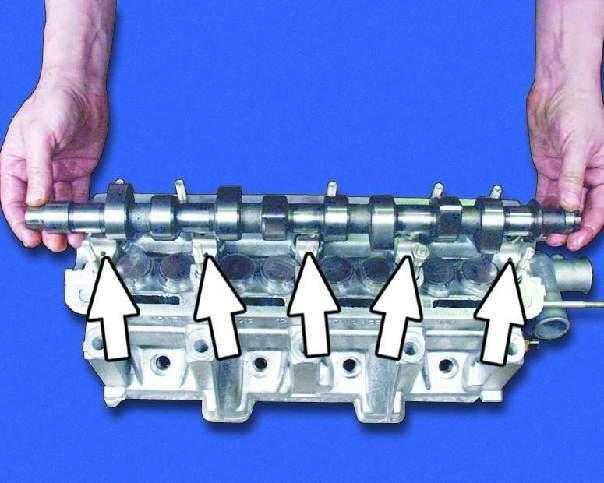

Установку головки блоков цилиндров, затяжку болтов или гаек ее крепления, как и гаек крепления корпусов подшипников распределительного вала производят в определенной последовательности индивидуально для каждого двигателя. Устанавливают головку блоков цилиндров при поршнях, находящихся на одинаковой высоте в среднем положении, чтобы не повредить поршни и клапаны.

Снятие и установка на место поддона картера

Снятие.

ПОРЯДОК ВЫПОЛНЕНИЯ

1.

Взведите ручной тормоз и поддомкратьте

автомобиль спереди и сзади, установив

его на осевые подпорки (обратитесь к

Разделу Поддомкрачивание, буксировка

и смена колес). Отсоедините отрицательный

провод батареи.

2. Слейте двигательное масло, затем очистите и установите на место сливную пробку, затянув ее с требуемым усилием. В случае, если подходит срок замены двигательного масла и фильтра, рекомендуется также снять масляный фильтр и установить новый. После сборки в двигатель может быть залито свежее двигательное масло. Полная информация приведена в Главе Текущее обслуживание.

3. Снимите правое переднее колесо, затем снимите молдинг переднего крыла и переднюю секцию локера арки колеса.

4. Работая под аркой колеса, отвинтите и снимите гайки правой передней и задней опоры двигателя.

5. В соответствии с инструкциями, приведенными в Главе Топливная и выхлопная системы снимите лямбда-датчик и приемную выхлопную трубу.

6. Вывинтите и снимите сквозной болт крепления реактивной штанги к правой верхней опоре двигателя.

7.

Подсоедините к подъемной серьге двигателя

подъемный такелаж, затем приподнимите

правую переднюю сторону двигателя так,

чтобы снять нагрузку с опоры. Удостоверьтесь

в надежности подъемного такелажа и его

соответствии поднимаемому весу — в

процессе снятия поддона картера двигатель

будет оставаться подвешенным на лебедке.

Удостоверьтесь

в надежности подъемного такелажа и его

соответствии поднимаемому весу — в

процессе снятия поддона картера двигатель

будет оставаться подвешенным на лебедке.

8. Отдайте и снимите нижний болт и шпильку крепления поддона картера к трансмиссии. Для снятия шпильки сначала ослабьте гайку на несколько витков резьбы, затем навинтите вторую гайку и, затянув их, вывинчивайте шпильку за нижнюю гайку.

9. Там где имеется, работая из-под автомобиля, отболтите и снимите скобу нижней опоры двигателя и упорной штанги.

10. На ранних моделях, отболтите скобу трубки измерительного щупа (если установлена) и извлеките трубку с манжетой из задней части поддона картера.

11. Там где имеется, отсоедините провода датчика уровня масла, затем отвинтите установочные болты и снимите датчик с поддона картера. Снимите прокладку.

12.

Там где имеются, отдайте болты и снимите

с поддона картера скобу и трубку возврата

масла к блоку системы турбонаддува.

13. Под автомобилем опустите вниз брызговик для обеспечения доступа к двум резиновым пробкам на дне блока трансмиссии. Выковырните пробки и с помощью торцевого ключа с удлинителем отдайте задние болты крепления поддона картера к блоку цилиндров.

14. Работая под правым крылом, снимите переднюю и заднюю панели для обеспечения доступа к задней части двигателя.

15. С помощью торцевого ключа отдайте болт крепления упорной штанги арки правого крыла к подрамнику.

16. Отдайте и снимите 2 болта крепления правого переднего угла подрамника к днищу кузова.

17. С помощью рычага опустите вниз угол подрамника и вставьте между днищем кузова и подрамником деревянный блок толщиной около 3 см.

18.

В прогрессивном порядке отвинтите и

снимите болты крепления поддона картера

к блоку цилиндров, оставив на своих

местах 1 или 2 болта для предупреждения

падения поддона картера. На некоторых

моделях может потребоваться сперва

снять тепловой щит выхлопной системы.

19. Снимите оставшиеся болты и опустите поддон картера на землю. Если поддон картера прикипел к блоку двигателя, освободите его путем похлопывания по поддону ладонью.

20. При снятии поддона картера, воспользовавшись возможностью, снимите и проверьте маслозаборную трубку/фильтр на предмет обнаружения признаков ее блокирования или повреждений — осмотрите также уплотнительное кольцо на двигателях, оснащенных балансировочными валами.

21. При необходимости отболтите заборную трубку / фильтр и прочистите или замените ее.

22. На двигателях В204 и В234 (оснащенных балансировочными валами) снимите передающую трубку путем извлечения ее из блока картера.

23. Затем сдвиньте ее в сторону от кожуха масляного фильтра. Снимите уплотнительные кольца с каждого конца трубки.

Установка на место

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Удалите все следы старого герметика с

сопрягаемых поверхностей блока цилиндров

/ поддона картера. Затем начисто протрите

чистой ветошью внутренние поверхности

поддона картера и двигателя. На двигателе

В202 установите на место маслозаборную

трубку / фильтр или передающую трубку

(вместе с новыми уплотнительными

кольцами) на двигателях, оснащенных

балансировочными валами.

Удалите все следы старого герметика с

сопрягаемых поверхностей блока цилиндров

/ поддона картера. Затем начисто протрите

чистой ветошью внутренние поверхности

поддона картера и двигателя. На двигателе

В202 установите на место маслозаборную

трубку / фильтр или передающую трубку

(вместе с новыми уплотнительными

кольцами) на двигателях, оснащенных

балансировочными валами.

2. Удостоверьтесь, что сопрягаемые поверхности поддона картера и блока цилиндров / картера, являются чистыми и сухими, затем нанесите на фланец поддона картера подушку подходящего герметика.

3. Приложите к блоку двигателя поддон картера и установите на место болты его крепления, затягивая их в прогрессивном порядке с требуемым усилием.

4. Установите резиновые пробки картера трансмиссии и отогните в прежнее положение пластину брызговика. Там, где требуется, установите на место тепловой щит выхлопной системы.

5.

Извлеките деревянный брусок, затем

установите 2 болта крепления переднего

правого угла подрамника к днищу кузова,

затяните болты.

6. Установите на место болт крепления упорной штанги правой арки колеса в подрамнику.

7. Установите на место на поддон картера скобу и трубку возврата масла системы турбонаддува, затем затяните установочные болты. Удостоверьтесь, что уплотнительное кольцо правильно установлено на трубке.

8. Очистите контактные поверхности и установите на место в поддон картера датчик уровня масла, использовав новую прокладку. Крепко затяните винты.

9. Проверьте состояние уплотнительного кольца, при необходимости замените его, затем установите на место нижнюю часть поддона картера трубку измерительного щупа и затяните болты скобы.

10. Установите на заднюю опору двигателя скобу и упорную штангу, затяните установочные болты.

11. Установите на место и затяните нижний болт и шпильку крепления поддона картера к трансмиссии.

12.

Опустите двигатель на шпильки опоры и

снимите подъемный такелаж.

13. Там, где имеется, установите на блок цилиндров скобу, затем вставьте и затяните сквозной болт крепления реактивной штанги к правой верхней опоре двигателя.

14. Установите на место приемную выхлопную трубу и лямбда-датчик (см. Главу Топливная и выхлопная системы).

15. Установите на место и затяните установочные гайки опоры двигателя.

16. Установите на место заднюю панель и переднюю секцию локера арки колеса и молдинг под правой передней аркой колеса.

17. Установите на место правое переднее колесо и опустите автомобиль на землю.

18. Залейте в двигатель требуемое количество двигательного масла нужного сорта (см. Главу Текущее обслуживание).

19. Запустите двигатель и прогрейте его до нормальной рабочей температуры. Осмотрите линию соединения поддона картера и блока двигателя на предмет обнаружения утечек.

Установка головок цилиндров | ||||||||||||||||||||||||

Технические

информация по установке ГБЦ на Evolution Big Twin и Sportster

Мотоциклы Харлей-Дэвидсон. | ||||||||||||||||||||||||

|

Как установить головки и собрать топливный блок Ford Top End

После того, как наш короткий блок застегнут и готов к сгоранию, пришло время заняться головкой блока цилиндров и системой впуска. Хотя это может показаться простым этапом сборки двигателя, его так легко испортить. Все поверхности палубы должны быть чистыми и без дефектов. Рекомендуется провести пробную прогонку головок цилиндров и клапанного механизма, особенно если вы используете распределительный вал с большим подъемом. Сухой ход включает болтовое крепление головок цилиндров без прокладок головок и установку клапанного механизма для проверки зазоров между клапанами и поршнями.

Все поверхности палубы должны быть чистыми и без дефектов. Рекомендуется провести пробную прогонку головок цилиндров и клапанного механизма, особенно если вы используете распределительный вал с большим подъемом. Сухой ход включает болтовое крепление головок цилиндров без прокладок головок и установку клапанного механизма для проверки зазоров между клапанами и поршнями.

Этот технический совет взят из полной книги

КАК ВОССТАНОВИТЬ МАЛЕНЬКИЙ БЛОК FORD . Подробное руководство по этой теме можно найти по этой ссылке: УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЬСЯ ЭТОЙ СТАТЬЕЙ: Не стесняйтесь поделиться этой публикацией на Facebook / Twitter / Google+ или в любом автомобильном Форумы или блоги, которые вы читаете. Вы можете использовать кнопки социальных сетей слева или скопировать и вставить ссылку на сайт: https://www.diyford.com/install-heads-assemble-small-block-ford-top-end/

Для проверки зазоров между клапанами и поршнями необходимо поместить комок глины для лепки в поршневые клапаны. , прикрутив головку и клапанный механизм на место, и вручную прокрутив двигатель на два оборота. Снимите головку блока цилиндров и посмотрите, насколько глубоко в глине находятся канавки клапанов. Вам нужен зазор не менее 0,050 дюйма между клапаном и поршнем. Если вы используете распределительный вал с высоким подъемом и не выполняете эту проверку, вы рискуете контактом клапана с поршнем и серьезным повреждением двигателя. Даже зазора в 0,050 дюйма недостаточно, если вы используете гидравлический распределительный вал с большим подъемом. На высоких оборотах клапана могут плавать, быстро закрывая этот зазор.

, прикрутив головку и клапанный механизм на место, и вручную прокрутив двигатель на два оборота. Снимите головку блока цилиндров и посмотрите, насколько глубоко в глине находятся канавки клапанов. Вам нужен зазор не менее 0,050 дюйма между клапаном и поршнем. Если вы используете распределительный вал с высоким подъемом и не выполняете эту проверку, вы рискуете контактом клапана с поршнем и серьезным повреждением двигателя. Даже зазора в 0,050 дюйма недостаточно, если вы используете гидравлический распределительный вал с большим подъемом. На высоких оборотах клапана могут плавать, быстро закрывая этот зазор.

Когда приходит время окончательно установить головки цилиндров, мы предлагаем прокладки головок Fel-Pro Print-O-Seal, которые обеспечивают надежное уплотнение вокруг отверстий цилиндров и каналов для охлаждающей жидкости. Когда вы устанавливаете каждую прокладку головки блока цилиндров на место, следите за проходами охлаждающей жидкости. Они сзади блока? Каждая прокладка головки имеет проходы на одном конце прокладки. Эти каналы охлаждающей жидкости проходят в задней части блока всегда и без исключений. Установка прокладок головки блока цилиндров задом наперед, с проходами в передней части блока, приведет к перегреву и серьезному повреждению двигателя. Слово «ПЕРЕДНЯЯ» на этих прокладках означает именно это — «ПЕРЕДНЯЯ».

Эти каналы охлаждающей жидкости проходят в задней части блока всегда и без исключений. Установка прокладок головки блока цилиндров задом наперед, с проходами в передней части блока, приведет к перегреву и серьезному повреждению двигателя. Слово «ПЕРЕДНЯЯ» на этих прокладках означает именно это — «ПЕРЕДНЯЯ».

Убедитесь, что у вас чистые болты и резьба головки блока цилиндров. Перед установкой смажьте болты крепления головки блока цилиндров моторным маслом. Затяните болты головки от центра кнаружи, затягивая их на одну треть значения для равномерной посадки. Это обеспечивает хорошую посадку и герметичность головки блока цилиндров. Закончив затягивать болты крепления головки блока цилиндров, еще раз проверьте момент затяжки.

При установке клапанного механизма убедитесь, что все коромысла имеют достаточную смазку. Нанесите смазку для сборки двигателя на шарниры и наконечники. Замочите подъемники в моторном масле, которое наполняет их маслом перед запуском двигателя. Это не обязательный шаг, но это хорошая идея, когда вы устанавливаете подъемники.

При использовании гидравлических толкателей (плоских и роликовых) отрегулируйте коромысла синхронно с двигателем. Начните с цилиндра номер 1 и следуйте порядку зажигания. Убедитесь, что вы знаете порядок стрельбы. Большинство распредвалов с плоской насадкой следуют старому порядку зажигания 221/260/289/302 1-5-4-2-6-3-7-8. Роликовые кулачки идут с порядком включения 351 Вт, то есть 1-3-7-2-6-5-4-8. Убедитесь, что вы знаете правильный порядок стрельбы.

Шаг за шагом: сборка верхней части

Шаг 01: Установите прокладки головки блока цилиндров

Мы предпочитаем прокладку Fel-Pro от Federal-Mogul. Установка прокладок головки блока цилиндров очень важна, потому что вы можете установить эти прокладки задом наперед. «ПЕРЕДНЯЯ» означает ПЕРЕДНЯЯ с прокладками головки блока цилиндров Ford. Каналы охлаждающей жидкости должны располагаться в задней части блока для обеспечения надлежащего потока охлаждающей жидкости. Для достижения наилучших результатов мы рекомендуем прокладки головки блока цилиндров Fel-Pro Print-O-Seal.

Шаг 02. Установка головок

Затем устанавливаются головки цилиндров. Сначала убедитесь, что блочные дюбели установлены.

Шаг 03. Калибровка динамометрического ключа Во-первых, никогда не выкручивайте болты динамометрическим ключом. Во-вторых, всегда после использования обнуляйте динамометрический ключ. Соблюдение этих правил поможет поддерживать калибровку динамометрического ключа.

Шаг 04. Затяните болты головки блока цилиндров

Болты крепления головки блока цилиндров затягиваются в третьем значении от середины кнаружи. Начните с двух болтов с центральной головкой и затяните их с усилием 50 ft-lbs, продвигаясь наружу к концам головки. Затем затяните болты головки до 60 ftlbs. Конечный крутящий момент составляет от 65 до 72 ft-lbs. Дважды проверьте показания крутящего момента.

Шаг 05. Смажьте отверстия подъемника

Моторное масло наносится на отверстия подъемника, чтобы обеспечить плавную установку и ввод в эксплуатацию.

Шаг 06. Установите подъемники. На поверхности подъемника наносится смазка для кулачков, затем они устанавливаются, как показано на рисунке.

Шаг 07. Установите толкатели

Далее идут толкатели. Смажьте каждый конец толкателя смазкой для сборки двигателя для достижения наилучших результатов.

Шаг 08. Установите коромысла

Установка коромысла включает в себя смазку точки опоры и размещение двигателя в сборе. Проверьте взаимосвязь коромысла и стержня клапана. Коромысло должно располагаться точно по центру штока клапана.

Шаг-09: Используйте Poly-Locs

Мы узнали что-то ценное с помощью шпильки Rockerarm, которые мы установили во время наращивания головки цилиндра. Всякий раз, когда вы используете стандартные стопорные гайки коромысла, вы рискуете вывернуть ввинчивающиеся шпильки. Если вы это сделаете, мы рекомендуем использовать гайки коромысла Poly-Loc, которые продаются на вторичном рынке, что не приведет к выпадению шпильки.

Если вы это сделаете, мы рекомендуем использовать гайки коромысла Poly-Loc, которые продаются на вторичном рынке, что не приведет к выпадению шпильки.

Шаг 10: Отрегулируйте коромысла

Регулировка коромысла состоит в том, чтобы опустить гайку коромысла до места, где коромысло касается штока клапана, а затем повернуть его на 1/2 оборота. Если вы собираетесь вращать его высоко, дайте ему 1/4 оборота, чтобы обеспечить поплавок клапана. Малые блоки с механическими подъемниками имеют зазор 0,010 дюйма как на впускных, так и на выпускных клапанах.

Шаг 11. Установите отверстия для прокладок

Прокладки впускного коллектора редко подвергаются правильной обработке герметиком. Мы собираемся показать вам, как это сделать правильно здесь. Впускные отверстия покрыты тонким слоем обычного старого шеллака для прокладок. Если вы используете Fel-Pro Print-O-Seal, оставьте входные порты в покое.

Этап 12.

Впускная прокладка каналов охлаждающей жидкости

Впускная прокладка каналов охлаждающей жидкостиКаналы охлаждающей жидкости имеют силиконовый герметик для дополнительной защиты. Это удерживает охлаждающую жидкость там, где она должна быть.

Шаг 13. Установите прокладки

Прокладки впускного коллектора установлены на место, уделяя особое внимание обеспечению надлежащей герметизации.

Шаг 14: Обрежьте каналы охлаждающей жидкости

Да, мы забыли обрезать каналы охлаждающей жидкости для нашего винтажного 289мелкоблочный. Эти прокладки на самом деле предназначены для прохода охлаждающей жидкости мощностью 351 Вт. Мы вырезаем проходы, как показано для 289 — надеюсь, вы не забудете сделать это, прежде чем начнете возиться с герметиком.

Шаг 15. Очистите впускные направляющие

Впускные направляющие очищаются сильным растворителем для обеспечения хорошей адгезии герметика.

Шаг 16.

Используйте силикон вместо

Используйте силикон вместоВсе производители прокладок предоставляют концевые прокладки впускного коллектора. Однако мы не рекомендуем их использование. Бусинка силиконового герметика очень хорошо предотвращает утечку масла. Когда герметик затвердевает, он расширяется, образуя плотное уплотнение по краям впускного коллектора.

Шаг 17. Установка коллектора

Устанавливается заводской чугунный четырехкамерный впускной коллектор, аккуратно устанавливая его, чтобы обеспечить правильное совмещение портов и отверстий под болты.

Шаг 18. Затяните крутящий момент во впускном коллекторе

. Крутящий момент в третьих значениях, как и головки блока цилиндров. Начните с 15 ftlbs, затем 20, а затем 22 ft-lbs. Проверьте показания крутящего момента на всех болтах.

Шаг 19. Очистите монтажную поверхность

Переверните двигатель и подготовьтесь к установке масляного поддона. Сначала очистите сопрягаемые поверхности прокладки лезвием бритвы, как показано на рисунке.

Сначала очистите сопрягаемые поверхности прокладки лезвием бритвы, как показано на рисунке.

Шаг 20. Установка масляного насоса

Установка масляного насоса выполняется сначала установкой вала на место, а затем установкой насоса. Установите прокладку между насосом и блоком. Затем нанесите локтайт на болты. Убедитесь, что противовес коленчатого вала не касается насоса.

Шаг 21. Проверка зазора

Внимательный осмотр масляного насоса и приводного вала важен для обеспечения надлежащего зазора между противовесом и насосом.

Шаг 22. Установите прокладку масляного поддона

Установка прокладки масляного поддона начинается с силиконового герметика на штуцерах, расположенных на обоих концах поддона. Резиновые торцевые прокладки устанавливаются первыми, стараясь надежно посадить их в крышке ГРМ и задней основной крышке. Используйте силиконовый герметик между прокладкой и направляющими поддона. Нет необходимости использовать герметик между поддоном и прокладкой. Fel-Pro также предлагает цельную прокладку поддона.

Нет необходимости использовать герметик между поддоном и прокладкой. Fel-Pro также предлагает цельную прокладку поддона.

Step-23: Seat the Pan

This reproduction steel oil pan from Virginia Классический Мустанг идеально подходит. Поддон устанавливается на место, следя за тем, чтобы все сегменты прокладок оставались на месте.

Шаг 24. Затяните болты вручную

Мы приобрели комплект крепления двигателя AMK от Virginia Classic Mustang. Эти болты масляного поддона затягиваются вручную, а силиконовый герметик мягкий и податливый. Шаг 25. Затяните болты Затяните болты крест-накрест вперед и назад по поддону с усилием от 9 до 11 футо-фунтов. После периода покоя снова проверьте крутящий момент.

Шаг 26.

Установите прокладки клапанных крышек

Установите прокладки клапанных крышекЗатем устанавливаются клапанные крышки Cobra в старинном стиле от Virginia Classic Mustang. Используйте герметик для прокладок между прокладкой и клапанной крышкой.

Шаг 27. Установите крышки клапанов

Наконец, установите крышки клапанов и затяните их. Нет необходимости в герметике между прокладкой и головкой блока цилиндров.

Шаг 28. Установка карбюратора настроены Pony Carburetors. Вы можете перейти на версию этого карбюратора на 600 кубических футов в минуту и получить больше лошадиных сил и крутящего момента.

Запустите двигатель вручную и следуйте порядку зажигания. Когда каждый впускной клапан полностью сядет, отрегулируйте зазор клапана, повернув регулировочный винт вниз, пока коромысло не коснется стержня клапана, и затяните по часовой стрелке на 1/2 оборота. Если вы предполагаете, что двигатель будет сильно вращаться, сделайте ¼ оборота, чтобы свести к минимуму поплавок клапана.

Если вы используете механический распределительный вал, зазоры клапанов обычно составляют 0,010 дюйма на обоих клапанах. Подробные сведения см. в инструкциях производителя вашего распределительного вала. Не все из них 0,010 дюйма. Иногда производитель распредвала хочет, чтобы вы проверили зазор клапана на горячем двигателе. Это важно помнить, потому что детали растут по мере нагрева. Вещи расширяются, что меняет зазоры.

Когда придет время прикрутить впускной коллектор, обратите особое внимание на надлежащее уплотнение впускных отверстий и охлаждающих каналов. Это легко упустить из виду в спешке с готовым двигателем. Используйте шеллак для прокладок на впускных отверстиях, просто для дополнительной меры. Силиконовый герметик лучше всего работает вокруг каналов охлаждения. Несмотря на то, что каждый производитель прокладок предоставит вам прокладки для концевых направляющих, выбросьте их в мусорное ведро. Нанесите большой слой силиконового герметика вдоль этих направляющих. Когда герметик затвердевает, он полностью закрывает эти зазоры, обеспечивая идеальную герметизацию, удерживая масло внутри.

Когда герметик затвердевает, он полностью закрывает эти зазоры, обеспечивая идеальную герметизацию, удерживая масло внутри.

Написано Джорджем Ридом и переиздано с разрешения CarTech Inc.

Если вам понравилась эта статья, вам понравится вся книга. Нажмите кнопку ниже, и мы вышлем вам эксклюзивное предложение на эту книгу.

Как установить ручной душ: AquaDance Rainfall Combo

В этом посте я покажу вам, как установить ручной душ.

Насадка для ручного душа совершенно необходима , если вам нужно сидеть в любой точке душа. Например, если вам нужно использовать скамейку для ванны или стул для душа.

Кроме того, ручные насадки для душа удобны для мытья душа, купания детей и даже домашней собаки!

Насадка для ручного душа, которую я буду устанавливать, принадлежит компании AquaDance. Ниже я опубликую ссылку о характеристиках насадки для душа и о том, где вы можете заказать ее, если хотите такой стиль.

Эта ручная насадка для душа поставляется со статической насадкой и ручным держателем; что действительно приятно, это дает вам большую гибкость. Ручная насадка для душа удобна для тех, кто принимает душ стоя или сидя.

Если вы предпочитаете видеоверсию полного процесса установки ручного душа, посмотрите мой канал EquipMeOT на YouTube.

Обзор

Приблизительное время: 20 минут

Приблизительная стоимость: 45 долларов США* 9 долларов США0011

Обратите внимание: Прежде чем мы начнем, убедитесь, что вы следуете всем инструкциям и предупреждениям производителя. Приведенные ниже шаги предназначены только для руководства по установке или сборке оборудования, но вы всегда должны следовать предупреждениям и инструкциям, предоставленным производителем.

Необходимые расходные материалы

- Насадка для душа AquaDance Rainfall Combo

Насадка для душа AquaDance Rainfall Combo за 34,9 долл. США8* на Amazon.

- Разводной серповидный ключ и/или

Плоскогубцы для замков каналов

Ступени

- Снимите старую душевую головку

- Обмотайте резьбу тефлоновой лентой

- Установите контргайку

- Поворотный Т-образный клапан

- Поворотная статическая душевая лейка

- Подсоединение шланга ручного душа

- Присоединение ручного душа

- Проверка и окончательное затягивание

- Дополнительный наконечник: Держатель ручного душа2 90 : Снимите старую насадку для душа

Перед началом процесса установки вам необходимо снять старую насадку для душа. Разводной серповидный ключ поможет ослабить старую насадку для душа. Плоскогубцы с канальным замком также можно использовать, если на старой лейке душа нет шестигранной гайки.

Шаг 2: Обмотайте резьбу тефлоновой лентой

Первый шаг – обмотайте резьбу душевой трубы тефлоновой лентой.

Сначала я очистил старую тефлоновую ленту, чтобы подготовить резьбу для новой тефлоновой ленты. Тефлоновая лента идет в комплекте с насадкой для душа. Эта лента помогает сохранить плотное уплотнение, чтобы предотвратить утечку.

После того, как старая тефлоновая лента будет удалена, вы можете обернуть резьбу новой лентой. Цель состоит в том, чтобы иметь хорошее покрытие тефлоновой ленты. Я обошел темы дважды, но вам может понадобиться больше. Я смог разорвать ленту, когда закончил оборачивать, но ножницы тоже подойдут.

Нанесите тефлоновую ленту на открытую резьбу после удаления старой ленты.Шаг 3: Установите стопорную гайку

Душевая насадка этой марки поставляется со стопорной гайкой. Стопорная гайка имеет одинарную резьбу снаружи гайки. Эта нить должна быть обращена наружу. Закрутите стопорную гайку на кронштейне душа до конца резьбы.

Примечание. Стопорная гайка не всегда нужна, если на кронштейне душа короткая резьба. Я узнал это, когда я пошел, чтобы проверить это в конце. У меня была небольшая течь в районе Т-образного клапана. После того, как я снял стопорную гайку, у меня не было течи. Если ваша насадка для душа тоже протекает, может помочь снятие стопорной гайки.

Контргайка, которую можно надеть на резьбу перед установкой Т-образного клапана.Шаг 4: Поворотный Т-образный клапан

В комплект ручного душа должен входить Т-образный клапан. Т-образный клапан закручивается вручную. Нет необходимости в каких-либо инструментах. Он пластиковый, поэтому не затягивайте его слишком сильно, иначе он может сломаться.

Закрутите Т-образный клапан до упора. Если возможно, совместите сторону держателя ручного душа со стороной к стене, чтобы селектор клапана был легко доступен.

При использовании стопорной гайки убедитесь, что Т-образный клапан и стопорная гайка затянуты друг с другом.

Закрутите Т-образный клапан, пока он не затянется.

Следующим шагом будет накручивание статической насадки для душа на конец только что установленного Т-образного клапана.

Возьмите насадку статического душа и проверьте, есть ли у нее черная прокладка на прикрепленной гайке сзади. Эта прокладка помогает предотвратить протечки.

После того, как прокладка будет на месте, начните закручивать гайку на задней стороне насадки душа на резьбу, обращенную вперед, на Т-образном клапане. Поверните, пока он не станет плотным.

Если у вас есть проблема с протечкой этой детали, в инструкциях говорится, что вы можете добавить еще одну прокладку. В комплекте идет несколько.

Вы также можете наклеить тефлоновую ленту на резьбу статической насадки для душа, но это не обязательно. Насадка для душа имеет шарнир, так что вы можете перемещаться в предпочтительное положение после затягивания.

Наденьте насадку статического душа на Т-образный клапан. Шаг 6: Подсоедините шланг для ручного душа

Для этого следующего шага вам понадобится черная прокладка, входящая в комплект.

Возьмите шланг для душа и найдите конец с меньшей гайкой.

Возьмите шланг для душа и найдите конец с меньшей гайкой.Вставьте черную прокладку в крепежную гайку. Он должен сидеть прямо внутри ореха. Затем подведите этот конец шланга к Т-образному клапану и совместите его с открытой резьбой на задней части Т-образного клапана. Начните закручивать гайку шланга на резьбе до тех пор, пока она не будет затянута вручную.

Подсоедините шланг ручного душа к задней части Т-образного клапанаШаг 7: Присоедините насадку для ручного душа

Для установки насадки для ручного душа вам потребуется поместить черную прокладку на другой конец шланга, как и предыдущий шаг.

Установив прокладку, привинтите нижнюю часть ручного душа к шлангу до упора. Как только это будет затянуто вручную, вы можете поместить его в держатель в Т-образном клапане. Сам держатель можно отрегулировать, чтобы получить нужный угол.

Присоедините насадку ручного душа к шлангуШаг 8: Проверка и окончательное затягивание

Теперь, когда все установлено, можно проверить насадку ручного душа.

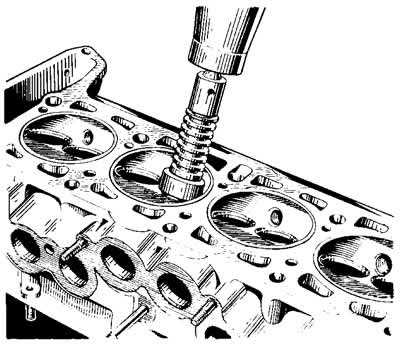

Тщательно чистый

резьба на шпильках цилиндра.

Тщательно чистый

резьба на шпильках цилиндра.

В

по нарастающей цифровой последовательности (1-2-3-4) затягивайте головной болт в три этапа.

В

по нарастающей цифровой последовательности (1-2-3-4) затягивайте головной болт в три этапа.