Из чего состоит автомобильный аккумулятор [Строение подробно]

Информация из чего состоит автомобильный аккумулятор может заинтересовать не только автомобилистов, но и предприимчивых предпринимателей, которые хотят заработать. Содержащийся в АКБ лом, является цветным, а значит имеет высокую стоимость и может принести достаточно высокий доход, если сдать его в пункт приема. Давайте разберемся из чего изготавливают автомобильные аккумуляторы и какие вещества в нем содержатся, а также рассмотрим виды электролитов и принцип работы АКБ в современных транспортных средствах.

Из чего сделан автомобильный аккумулятор

Аккумуляторная батарея обеспечивает необходимым электричеством автомобиль, поэтому его можно встретить во всех машинах. Но в зависимости от модели и типа, АКБ могут иметь различный состав, конструкцию и принцип работы. В общем автомобильные аккумуляторы похожи, но только по внешним признакам и элементам. А вот состав деталей и конструктивные особенности значительно отличаются у обслуживаемых и необслуживаемых АКБ.

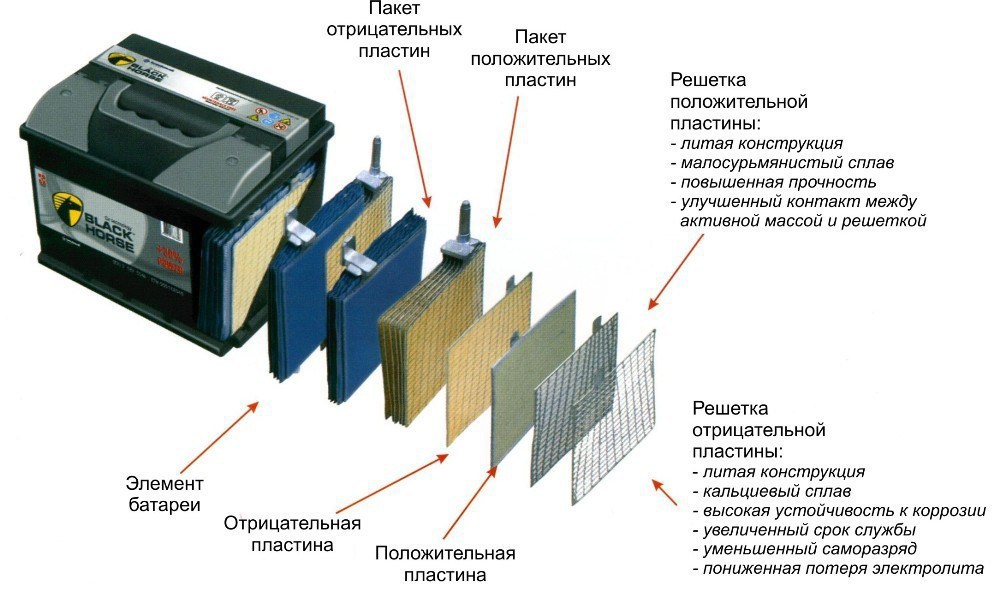

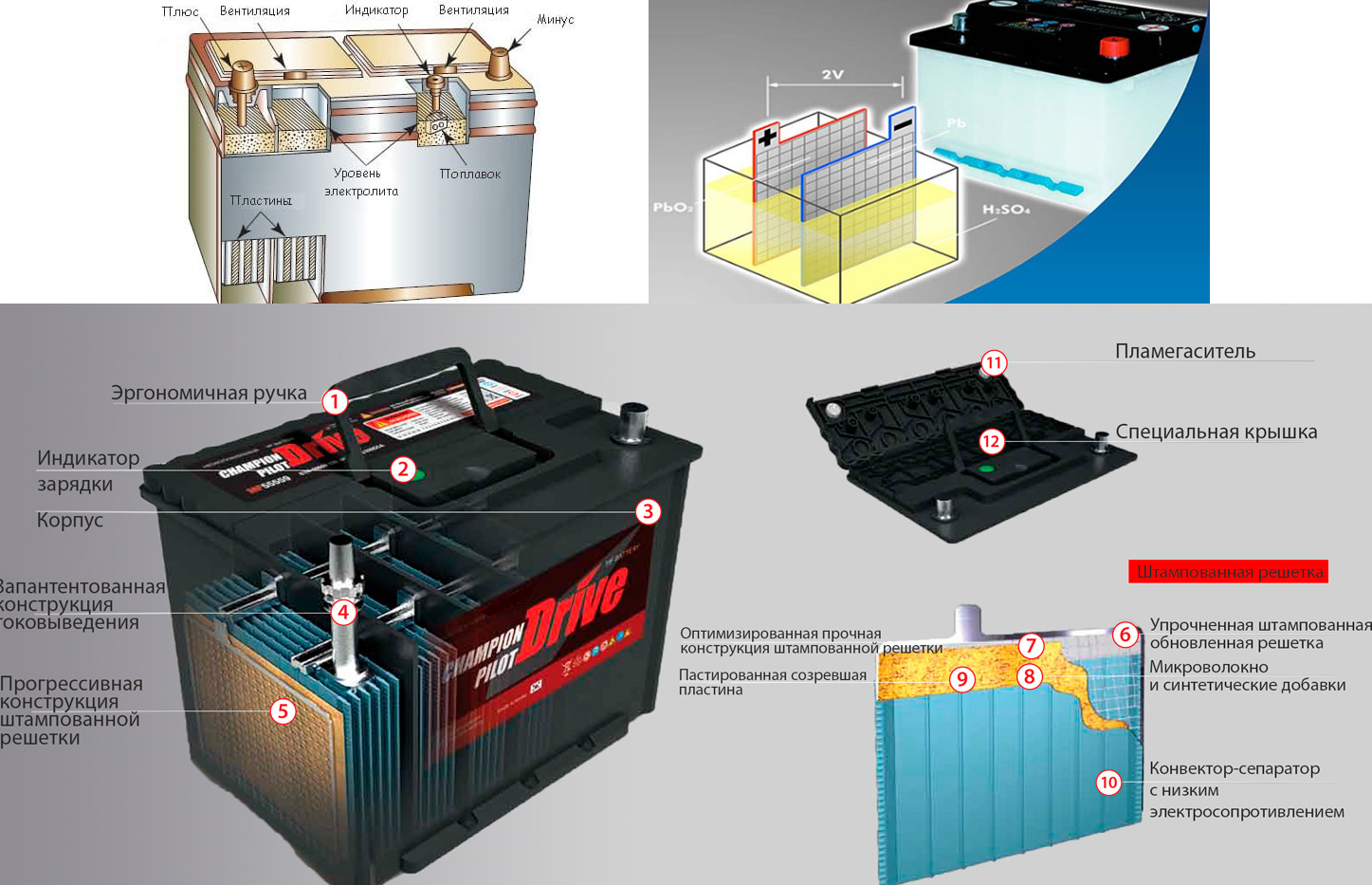

Элементы аккумулятора

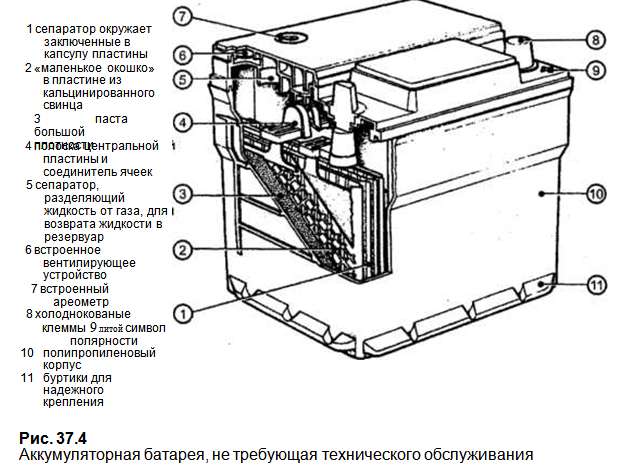

Устройство АКБ может отличаться в зависимости от его разновидности, но при этом обычно во всех используется стандартный набор элементов. Эти части могут изготавливаться из разных материалов, но все компоненты играют важную роль в устройстве аккумулятора. Стандартный АКБ состоит из следующих частей:

- Корпус – в современных моделях он изготавливается из ударопрочных видов полипропилена, что позволяет увеличить переносимость механического воздействия, постоянную вибрацию, внутри корпуса располагается 6 секций;

- Сепараторы – выполняют роль диэлектриков, которые предохраняют элементы АКБ от замыкания, их изготавливают также обычно из устойчивого к кислоте полимера, установлены они между электродами;

- Электроды – большинство современных АКБ имеют в роли этих элементов свинцовые пластины, в сплаве которых используются примеси, например, свинца и серной кислоты или легированного свинца;

- Электролит – раствор из дистиллированной воды и серной кислоты, позволяющий протекать электрическому току от отрицательных к положительным электродам, в некоторых моделях используются отличительные составы, например, в дорогостоящих АКБ применяют гелевый электролитов.

- Клеммы – обычно в автомобильных АКБ установлены 2 клеммы, но в некоторых моделях используют 4 клеммы, стандартного, азиатского или винтового типа.

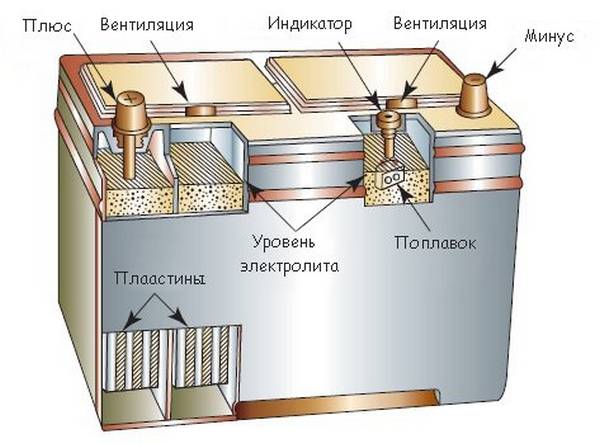

В необслуживаемых аккумуляторных батареях вместо 6 пробок на корпусе установлено 2 клапана для сброса давления — через них сбрасывается газ который образовывается в процессе закипания электролита. Также некоторые модели дополнительно оснащаются «глазком», который позволяет контролировать уровень заряда и количество электролита.

Виды электролита АКБ

Основным отличительным компонентом автомобильной аккумуляторной батареи является электролит. На его основе формируется также наименование современных АКБ, что позволяет производителю заранее раскрыть карты перед потребителем и помочь с выбором определенной разновидности батареи. Раствор из активных веществ, которые обеспечивают накопление и удержание внутренней энергии в автомобильном источнике питания может быть щелочным или кислотным.

Самый популярный электролит в АКБ, это раствор из дистиллированной воды и кислоты. Такой состав регулярно требует обслуживания, так как при эксплуатации кислотной батареи, при заряде или из-за эксплуатации, происходит испарение электролита. В роли кислоты применяются различные химические составы, с применением мышьяка, хлора, железа, марганца.

Такой состав регулярно требует обслуживания, так как при эксплуатации кислотной батареи, при заряде или из-за эксплуатации, происходит испарение электролита. В роли кислоты применяются различные химические составы, с применением мышьяка, хлора, железа, марганца.

Щелочные аккумуляторы изготавливаются с применением электролита из калиево-литиевого состава и дистиллированной воды. Такой состав является едким и опасным, поэтому обслуживание щелочных АКБ в домашних условиях не рекомендуется производить.

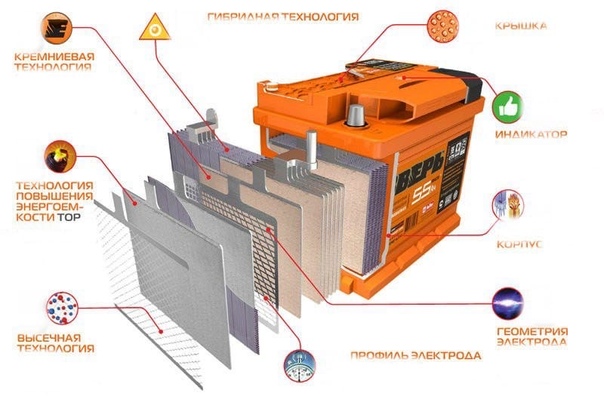

В некоторых современных моделях используются инновационные составы электролита. К таковым относятся составы из гелия, с графитом и углеродом, а также кремнием. Обычно производитель указывает это на упаковке. Такие составы повышают КПД в автомобильных аккумуляторах и увеличивают их срок службы.

Возможна ли переработка аккумуляторов

Вышедший из строя автомобильный аккумулятор нужно утилизировать, для чего автолюбители обращаются в специализированные сервисы по переработке электролита. На этом можно заработать, если обратиться в пункт приема «ВторБаза», который занимается переработкой АКБ, разбором и переплавкой металла из батареи. В организации помогут избавиться от отработанной батареи, нейтрализуя вредные вещества в электролите, безопасным для окружающей среды способом. Утилизация АКБ в Москве производится во всех приемных пунктах «ВторБаза» — кроме необходимого оборудования, все сотрудники компании умеют обращаться с ядовитыми химическими соединениями и соблюдают технику безопасности. Это гарантирует чистоту окружающей среды и вторичное использование всех элементов аккумуляторной батареи для автомобиля.

На этом можно заработать, если обратиться в пункт приема «ВторБаза», который занимается переработкой АКБ, разбором и переплавкой металла из батареи. В организации помогут избавиться от отработанной батареи, нейтрализуя вредные вещества в электролите, безопасным для окружающей среды способом. Утилизация АКБ в Москве производится во всех приемных пунктах «ВторБаза» — кроме необходимого оборудования, все сотрудники компании умеют обращаться с ядовитыми химическими соединениями и соблюдают технику безопасности. Это гарантирует чистоту окружающей среды и вторичное использование всех элементов аккумуляторной батареи для автомобиля.

Принцип работы АКБ и основные характеристики

Чтобы понять, как работает автомобильный аккумулятор, нужно разбираться не только в физике, но и химии. Принцип работы этого устройства основан на электрохимической реакции, которая происходит со свинцом внутри электролита. При заряде АКБ, диоксид свинца уменьшается в количестве на отрицательных пластинах, при этом на положительных увеличивается количество металла. При разряде батареи и ее эксплуатации, происходит процесс окисления свинца на положительных пластинах, в то время как на отрицательных восстанавливается количество диоксида свинца. Одновременно с этим увеличивается количество воды, а серная кислота уменьшается в пропорциях. При зарядке АКБ – состав электролита приходит в норму при помощи обратного химического процесса.

При разряде батареи и ее эксплуатации, происходит процесс окисления свинца на положительных пластинах, в то время как на отрицательных восстанавливается количество диоксида свинца. Одновременно с этим увеличивается количество воды, а серная кислота уменьшается в пропорциях. При зарядке АКБ – состав электролита приходит в норму при помощи обратного химического процесса.

Приобретая аккумулятор для своего автомобиля, не обязательно знать все параметры и характеристики, указываемые на батарее, а только к какой категории принадлежит ваш ДВС и какой объем двигателя у вашего автомобиля. Из особенностей которые нужно учитывать при выборе АКБ можно выделить следующее:

- Чем больше объем двигателя, тем более емкий аккумулятор требуется;

- В дизельных моторах используются АКБ с большей емкостью, чем в бензиновых, того же объема;

- Если вы эксплуатируется автомобиль в условиях сильных морозов, нельзя покупать гелиевые АКБ.

Конечно многие обращают внимание и на другие параметры, указанные на аккумуляторе, что не обязательно. Обычно на самой батарее или в ее названии указывают какого типа батарея (например стартерная), ее емкость, мощность, время заряда, масса залитой батареи, параметры согласно стандартов других стран.

Обычно на самой батарее или в ее названии указывают какого типа батарея (например стартерная), ее емкость, мощность, время заряда, масса залитой батареи, параметры согласно стандартов других стран.

Перед тем как покупать АКБ, изучите технический паспорт своего транспортного средства, либо ознакомьтесь с параметрами старой батареи – это поможет не ошибиться с выбором и правильно сделать выбор с учетом особенностей вашего автомобиля. Если самостоятельно выбрать аккумулятор не получается, можно обратиться за консультацией к специалисту, например, к продавцу в автомобильном магазине.

Строение автомобильного АКБ

Устройство и принцип работы автомобильного аккумулятора | Полезные статьи

Понравилось видео? Подписывайтесь на наш канал! Автомобиль в наше время перестал быть роскошью и стал средством передвижения. Многих автомобилистов интересуют такие вопросы, как: какие автомобильные аккумуляторы лучшие, устройство автомобильного аккумулятора и принцип его работы. Сегодня в нашей статье мы ответим на эти вопросы, а также расскажем, можно ли зарядить автомобильный аккумулятор.

Устройство автомобильного аккумулятора

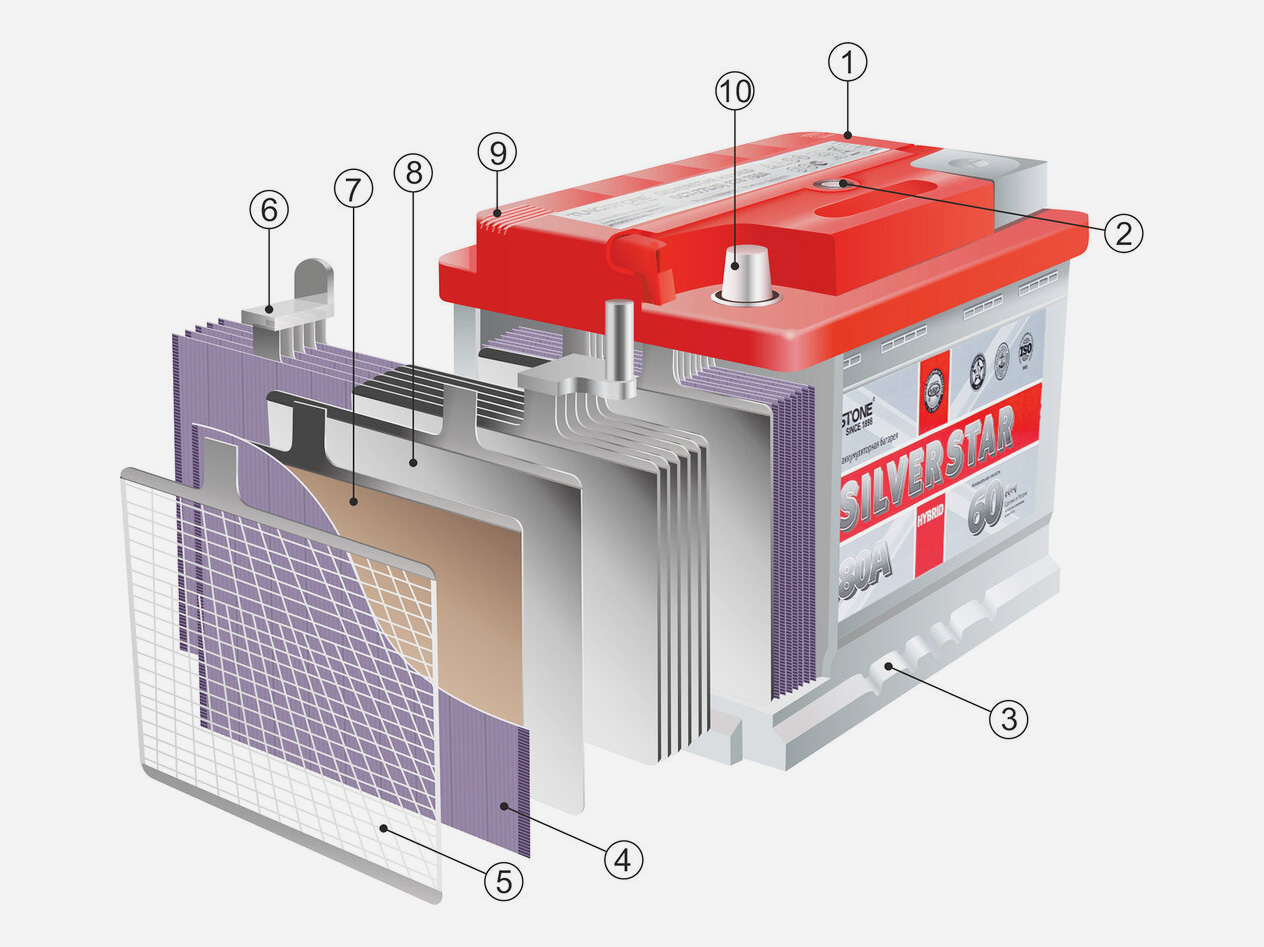

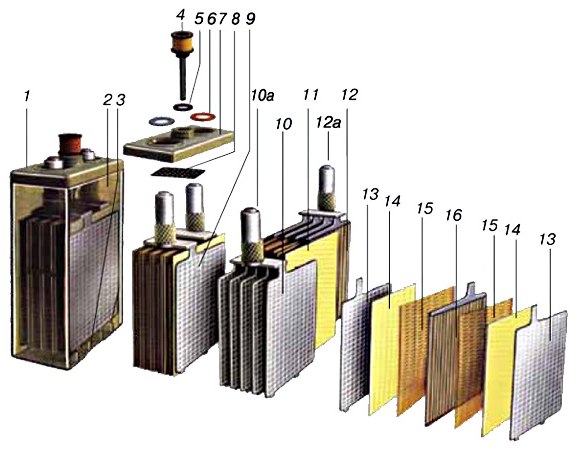

Автомобильный аккумулятор состоит из следующих элементов:

• Корпус и крышка из эбонита или кислотостойкого пластика. На крышке располагаются специальные отверстия, через которые заливается электролит и осуществляется дальнейшая дозаливка дистиллированной воды. Заливные отверстия закрываются пробками из полиэтилена, имеющими вентиляционные отверстия для выхода газов при эксплуатации.

• Полюсные выводы – отрицательный и положительный. Для того чтобы не перепутать полярность, выводы имеют разные диаметры (у положительного он больше), а также могут иметь гравировку «+» и «-». Это исключает возможность неправильного подключения электропотребителей к АКБ.

Для того чтобы не перепутать полярность, выводы имеют разные диаметры (у положительного он больше), а также могут иметь гравировку «+» и «-». Это исключает возможность неправильного подключения электропотребителей к АКБ.

Под крышкой аккумулятора размещаются:

• Аккумуляторная батарея, состоящая из шести аккумуляторов или, как их еще называют, банок. Банки помещены в электролит – раствор, состоящий из 35% серной кислоты и 65% дистиллированной воды. Электролит необходим для взаимодействия химических элементов и вырабатывания электрического тока.

• Борны, предназначенные для наружного токоотвода. К ним привариваются положительный и отрицательный полюсные выводы.

• Перегородки, обеспечивающие разделение блоков аккумуляторов (банок) друг от друга.

• Полюсные мосты с межэлементными соединителями, при помощи которого выполняется герметичное соединение блоков аккумуляторов через перегородку корпуса.

Банки же в свою очередь состоят из следующих частей:

• Блок положительных электродов, выполненный из свинцовых решетчатых пластин, на которые нанесена активная масса из диоксида свинца.

• Блок отрицательных электродов из свинцовых решетчатых пластин, в которые впрессована активная масса из мелкопористого свинца. Электроды через ушко, так же подсоединены к соответствующему полюсному мосту.

Стоит отметить, что количество реагента, нанесенного на пластины положительных и отрицательных электродов, определяет такую важную характеристику аккумуляторной батареи, как ее емкость, а площадь поверхности пластин — пусковой ток.

• Сепаратор. Чаще всего представляет собой конверт из мипора, мипласта или полиэтилена. Он обеспечивает разделение участвующих в электрохимических превращениях реагентов, а также обеспечивает возможность диффузии электролита от одного электрода к другому.

Принцип работы аккумуляторной батареи

Принцип действия аккумулятора основан на образовании разности потенциалов между двумя электродами, погруженными в электролит. При подключении нагрузки к аккумулятору активное вещество на положительных и отрицательных электродах вступает в химическую реакцию с электролитом, который частично диссоциирован на положительные и отрицательные ионы. Под действием ЭДС аккумулятора электрический ток потечет по направлению от положительного электрода к отрицательному. Электроны, накопившиеся на отрицательном электроде, будут перетекать по внешней цепи в противоположном направлении. Электроны, двигаясь по сеткам электродов, будут вырабатывать электрический ток, при этом в одной банке формируется напряжение около двух Вольт. После того как электроны из первой банки проходят во вторую, они набирают еще два Вольта. Далее все повторяется, пока напряжение автомобильного аккумулятора на выходе не составит 12 Вольт.

Под действием ЭДС аккумулятора электрический ток потечет по направлению от положительного электрода к отрицательному. Электроны, накопившиеся на отрицательном электроде, будут перетекать по внешней цепи в противоположном направлении. Электроны, двигаясь по сеткам электродов, будут вырабатывать электрический ток, при этом в одной банке формируется напряжение около двух Вольт. После того как электроны из первой банки проходят во вторую, они набирают еще два Вольта. Далее все повторяется, пока напряжение автомобильного аккумулятора на выходе не составит 12 Вольт.

Важно отметить, что во время разрядки происходит окислительная реакция, которая приводит к образованию на пластинах электродов сульфата свинца и к истощению электролита.

Чтобы выполнить заряд автомобильного аккумулятора, к его борнам необходимо присоединить источник тока, напряжение которого превышает ЭДС аккумулятора. Ток будет протекать через аккумулятор в направлении, обратном току разряда. Электроны будут перетекать от отрицательных электродов к положительным, при этом так же будет восстанавливаться ионный состав электролита.

Как правило, считается, что чем больше емкость АКБ, тем лучше. Однако следует отметить, что при выборе аккумуляторной батареи для своего авто нужно учитывать рекомендации производителя по емкости и напряжению. А значит, «правильный» автомобильный аккумулятор тот, который подобран в соответствии с требуемыми характеристиками.

Мы рассказали об устройстве и принципе работы аккумуляторной батареи. Вы также можете посмотреть наше видео, в котором подробно показано, как устроен АКБ и как она работает.

Автомобильный аккумулятор (АКБ). Общее устройство аккумулятора

Неотъемлемой частью каждого автомобиля является аккумуляторная батарея, которая предназначена для питания электрических цепей управления и сервиса бортовой сети, когда двигатель автомобиля не работает. Но самое главное,- приводить в действие стартер, во время заводки авто. Аккумуляторная батарея включается в буфер с автомобильным генератором и во время движения, или просто работы двигателя, является нагрузкой для генератора. Но как только вся совокупная электрическая нагрузка превысит мощность выдаваемую генератором, в действие «вступает» аккумулятор и поддерживает напряжение бортовой сети на уровне 12 вольт.

Но как только вся совокупная электрическая нагрузка превысит мощность выдаваемую генератором, в действие «вступает» аккумулятор и поддерживает напряжение бортовой сети на уровне 12 вольт.

Обычно для автомобилей применяются кислотно-свинцовые аккумуляторы, которые имеют напряжение 12 вольт и различаются только по емкости заряда. Автомобильный аккумулятор должен обладать несколькими важными параметрами.

- Иметь малое внутренне падение напряжения

- Иметь небольшой саморазряд во время эксплуатации

- Иметь способность выдавать большие токи

- Иметь небольшие габариты и минимальное обслуживание.

Всем этим параметрам и соответствует кислотно-свинцовый аккумулятор, об устройстве которого поговорим ниже.

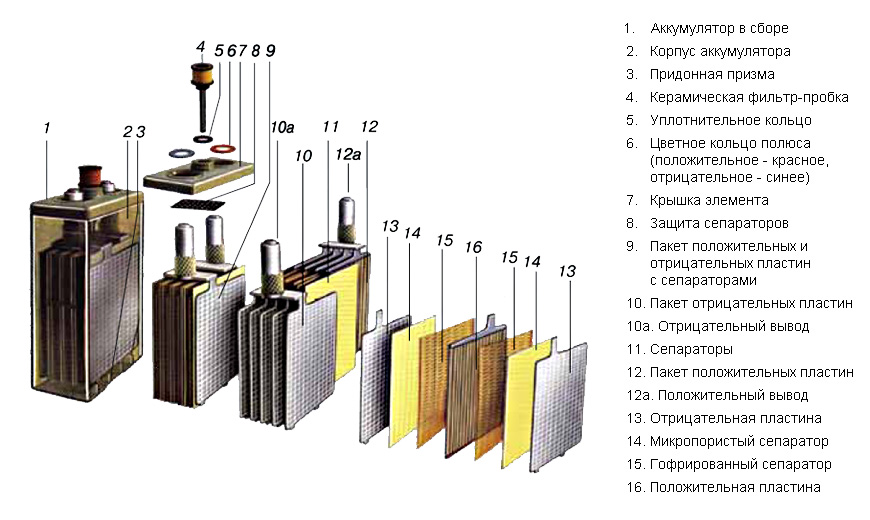

Устройство аккумулятора автомобиля

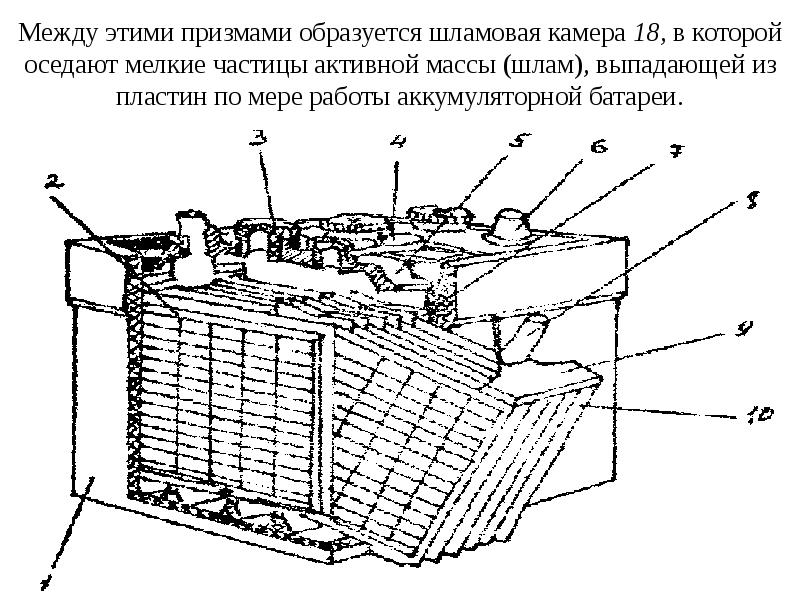

Аккумулятор, с номинальным напряжением в 12 вольт состоит из (обычно 6) независимых друг от друга аккумуляторов (банок) меньшего напряжения (2 вольта), собранных в одном корпусе и соединенных последовательно между собой.

- Банка аккумулятора представляет собой набор разно полюсных пластин, которые изолированы друг от друга кислотоупорными сепараторами.

- Корпус аккумулятора изготавливается из кислотоупорных пластмасс или эбонита. В корпусе имеется отсеки для установки банок аккумулятора.

- Полюсная пластина изготавливается из свинца и имеет вид решетки, в ячейки решетки впрессовывается специальный состав (активное вещество) пористой структуры, для увеличения площади соприкосновения с электролитом. Активное вещество изготавливается из свинцового порошка, с добавлением серной кислоты. В отрицательные пластины добавляется еще сернокислый барий. Во время формирования аккумулятора пластины заряжаются, и активное вещество в плюсовых пластинах превращается в диоксид свинца, а в отрицательных – в губчатый свинец.

- Электролит заливается в банки аккумулятора и служит для движения заряженных частиц от полюса к полюсу. Изготавливается из серной кислоты и очищенной воды (дистиллированной).

Принцип работы аккумуляторной батареи

Физика процесса работы аккумулятора очень проста, при подключении нагрузки, в аккумуляторе начинается движение заряженных частиц, что приводит к появлению тока. В условиях заряда от генератора или зарядного устройства, напряжение заряда превышает номинальное значение напряжения аккумулятора, и движение частиц происходит в обратном направлении.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Электромобили спровоцировали борьбу за металлы

Прогнозируемый рост мирового спроса на электромобили заставляет автопроизводителей озаботиться наличием сырья для выпуска аккумуляторов. К нему относятся литий, никель, кобальт, графит и редкоземельные металлы. Поэтому производители электромобилей и аккумуляторов стремятся обеспечить их поставки, договариваясь с горнодобывающими компаниями.

По данным Международного энергетического агентства (МЭА), в прошлом году в мире было 2 млн электромобилей. К 2040 г. их число достигнет минимум 40 млн, прогнозирует МЭА. И крупнейшие горнодобывающие компании уже начали менять свой бизнес, чтобы обеспечить поставку материалов для литий-ионных аккумуляторов. Нынешний год должен стать «переломным моментом» для электромобилей, заявила BHP Billiton.

В сентябре китайский автопроизводитель Great Wall Motor подписал соглашение с австралийской Pilbara Minerals об обеспечении себе поставок лития на пять лет. В октябре другая австралийская горнодобывающая компания, Galaxy Resources, сообщила, что ведет переговоры о долгосрочных поставках лития с несколькими производителями автомобилей и аккумуляторов. В их число входит Panasonic, выпускающая аккумуляторы для Tesla. «Это подчеркивает, какое стратегическое значение для мировой автомобильной промышленности приобретает доступ к крупным, надежным и высококачественным источникам материалов для аккумуляторов в странах с низким риском», – заявил гендиректор Pilbara Кен Бринсден.

Спекулянты тоже не остаются в стороне, так как эти металлы сильно дорожают; их возросшая активность на рынке еще больше толкает цены вверх. Инвесткомпания Cobalt 27 уже закупила более 2000 т кобальта. Этот металл подорожал более чем на 190% за последние полтора года. Обеспечить поставки кобальта труднее всего, поскольку 65% его добычи приходится на Демократическую Республику Конго (ДРК), одну из беднейших стран мира. По прогнозам аналитиков UBS, спрос на кобальт удвоится к 2020 г. примерно до 200 000 т в год. Поэтому потребуются новые проекты, чтобы избежать его дефицита в долгосрочной перспективе. «Без кобальта из ДРК вообще нельзя будет говорить о производстве электромобилей – вот насколько рынку нужно больше этого металла», – утверждает Саймон Мурс из Benchmark Mineral Intelligence.

Литий хоть и более доступен, но в ближайшие годы тоже может возникнуть нехватка его предложения. Спрос на литий вырастет в четыре раза до 779 000 т к 2025 г., по оценкам Goldman Sachs. Но удовлетворить его будет трудно, так как «многие проекты, которые были анонсированы с фанфарами, не смогли привлечь достаточного финансирования», отмечают аналитики банка. Литий сейчас добывается в горах Австралии и пустынях Южной Америки. Но не все его запасы пригодны для производства аккумуляторов, отмечает гендиректор Neo Lithium Вальдо Перес. Например, у Боливии огромные запасы лития, но они содержат много примесей магния. Поэтому «Боливия определенно не подходит», говорит Перес.

Но удовлетворить его будет трудно, так как «многие проекты, которые были анонсированы с фанфарами, не смогли привлечь достаточного финансирования», отмечают аналитики банка. Литий сейчас добывается в горах Австралии и пустынях Южной Америки. Но не все его запасы пригодны для производства аккумуляторов, отмечает гендиректор Neo Lithium Вальдо Перес. Например, у Боливии огромные запасы лития, но они содержат много примесей магния. Поэтому «Боливия определенно не подходит», говорит Перес.

Главную неопределенность для сырьевых рынков представляет то, какой будет технология выпуска аккумуляторов. Их производители сокращают использование кобальта из-за высокой цены и проблем с поставками. В сентябре британская Johnson Matthey заявила, что разработала более эффективные аккумуляторы с использованием лития и никеля и меньшим содержанием кобальта. Как отмечает инвестбанк Liberum, никель помогает повысить мощность аккумуляторов и при этом стоит в шесть раз дешевле кобальта, а его предложение примерно в 20 раз выше. По прогнозам Мурса из Benchmark Mineral Intelligence, спрос на никель вырастет с 75 000 т в 2016 г. до 400 000 т к 2025 г.

По прогнозам Мурса из Benchmark Mineral Intelligence, спрос на никель вырастет с 75 000 т в 2016 г. до 400 000 т к 2025 г.

В долгосрочной перспективе производители аккумуляторов намерены изменить их конструкцию. Британская Dyson планирует выйти на рынок электромобилей к 2020 г. с помощью твердотельных аккумуляторов, которые должны хранить и отдавать больше энергии. Toyota тоже стремится начать использовать твердотельные аккумуляторы в своих автомобилях в начале 2020-х гг. Они заменят аккумуляторы с жидким электролитом.

«Всем хочется в будущем иметь чудесные химические вещества, не связанные с этими редкими материалами, но сейчас они недоступны, – говорит Стивен Айриш из британской Hyperdrive, занимающейся аккумуляторами. – Все задаются вопросом, произойдет ли революция в производстве аккумуляторов. Но на самом деле речь идет о серии постепенных улучшений».

Перевел Алексей Невельский

Какая кислота в аккумуляторе автомобиля: состав, характеристики

Длительный срок службы АКБ во многом зависит от состояния залитого электролита. Последний представляет собой кислотно-водный раствор. Чтобы контролировать его качество надо знать и какая кислота в аккумуляторе автомобиля, и её свойства. Это может пригодиться при покупке сухозаряженных источников питания, когда надо самостоятельно определяться с заливаемой жидкостью. Но особенно этот вопрос актуален для районов с экстремальными климатическими условиями.

Последний представляет собой кислотно-водный раствор. Чтобы контролировать его качество надо знать и какая кислота в аккумуляторе автомобиля, и её свойства. Это может пригодиться при покупке сухозаряженных источников питания, когда надо самостоятельно определяться с заливаемой жидкостью. Но особенно этот вопрос актуален для районов с экстремальными климатическими условиями.

Название и роль кислоты электролита

Источник энергии фактически является стандартной батареей. Внутри её находятся анод и катод, а также аккумуляторная жидкость или электролит. Последний представлен раствором кислоты с дистиллированной водой в процентном соотношении 30 к 70, соответственно. Такая пропорция компонентов обеспечивает наиболее эффективное взаимодействие жидкости со свинцовыми пластинами.

Обычная вода содержит примеси, уменьшающие срок службы батареи. А какая кислота в аккумуляторе автомобиля обеспечит появление тока? Та, что вступает в реакции обмена с разными металлами и оксидами, которые необходимы для функционирования батареи. Самым активным из подобных веществ является триоксид серы или ангидрид с химической формулой h3SO4. Более известное и распространённое среди обывателей название — серная кислота.

Самым активным из подобных веществ является триоксид серы или ангидрид с химической формулой h3SO4. Более известное и распространённое среди обывателей название — серная кислота.

Когда подключается внешняя нагрузка, тогда взаимодействие жидкости со свинцом и оксидами приводит к необходимым окислительно-восстановительным реакциям. Они противоположны при заряде и разряде батареи. Ток возникает за счёт выделения электронов из свинца положительного элемента, которые принимает оксид отрицательной пластины. А передача заряженных частиц осуществляется благодаря действию раствора, который заливается в батарею.

Основные процессы, протекающие при разряде

На контактах АКБ происходят следующие химические процессы:

- на катоде восстанавливается оксид свинца;

- тратится триоксид серы;

- появляется вода;

- на аноде образуется окись металла.

Получается, что во время реакции кислоту заменяет более лёгкая вода. В результате плотность аккумуляторной жидкости падает. При заряде процессы идут в обратном направлении. После этого под действием возникающего тока начинается электролиз, то есть распад на водород и кислород. Происходит их выделение в газообразной форме. Из-за этого раствор начинает кипеть, так как активно выходят распавшиеся компоненты. Вещества покидают состав смеси, не возвращаясь обратно. Плотность электролита повышается, так как оставшаяся кислота более тяжёлая. Чтобы восстановить первоначальные свойства приходится доливать дистиллированную воду.

При заряде процессы идут в обратном направлении. После этого под действием возникающего тока начинается электролиз, то есть распад на водород и кислород. Происходит их выделение в газообразной форме. Из-за этого раствор начинает кипеть, так как активно выходят распавшиеся компоненты. Вещества покидают состав смеси, не возвращаясь обратно. Плотность электролита повышается, так как оставшаяся кислота более тяжёлая. Чтобы восстановить первоначальные свойства приходится доливать дистиллированную воду.

Электролит и его характеристики

Параметры растворов определяют потери энергии и даже условия эксплуатации машин, то есть рабочую температуру. Нормативно характеристики регулируются стандартом ГОСТ 667-73. В большей степени физико-химические свойства зависят от пропорций содержащихся компонентов. Плотность раствора определяется соотношением кислоты и воды. Именно она является самым важным свойством электролитов для аккумуляторов. Эта величина должна укладываться в пределы от 1,07 до 1,3 г/мл. Изменение концентрации кислоты поднимает или снижает порог замерзания. От неё же зависит электрическая проводимость, которая обратно пропорциональна сопротивлению АКБ. Обледенение ведёт к повреждению и полному разрыву банок в автомобильных аккумуляторах. При низких температурах плотность рабочей смеси рекомендуется повышать до 1,31 г/см³. С точки зрения электропроводности, это не самый лучший показатель. Но уменьшение может вызвать замерзание жидкости. Оптимальная величина с минимальным сопротивлением соответствует комнатной температуре и составляет 1,23 г/см³. Какую кислотность выбирать для идеального баланса между потерями энергии и соответствия конкретным климатическим условиям описано в таблице.

Изменение концентрации кислоты поднимает или снижает порог замерзания. От неё же зависит электрическая проводимость, которая обратно пропорциональна сопротивлению АКБ. Обледенение ведёт к повреждению и полному разрыву банок в автомобильных аккумуляторах. При низких температурах плотность рабочей смеси рекомендуется повышать до 1,31 г/см³. С точки зрения электропроводности, это не самый лучший показатель. Но уменьшение может вызвать замерзание жидкости. Оптимальная величина с минимальным сопротивлением соответствует комнатной температуре и составляет 1,23 г/см³. Какую кислотность выбирать для идеального баланса между потерями энергии и соответствия конкретным климатическим условиям описано в таблице.

Температура и рекомендуемая плотность

| Среднемесячная температура, 0С | Время года | Плотность электролита, г/см³ |

| от -50 до -30 | зима | 1,28 |

| от -50 до -30 | лето | 1,24 |

| от -30 до -15 | круглый год | 1,27 |

| от -15 до -8 | круглый год | 1,24 |

| от -8 до +4 | круглый год | 1,20 |

| от -15 до +4 | круглый год | 1,22 |

Таблица 1. Зависимость плотности электролита от температуры зимой и летом.

Зависимость плотности электролита от температуры зимой и летом.

Важно! Когда используется раствор с оптимальными для определённого времени года параметрами, тогда срок эксплуатации источника питания будет значительно продлён. Дело в том, что чрезмерно концентрированная смесь, залитая в тёплое время года, негативно, даже разрушительно влияет на автомобильный аккумулятор. Высокая плотность не только увеличивает потери энергии. Серный ангидрид до такой степени активное и едкое вещество, что он способен полностью разрушить электроды.

Изменение плотности раствора

Если снизить кислотность можно добавлением воды, то с увеличением так не получится. Плотность жидкости, залитой в аккумулятор, регулируется степенью заряженности батареи. Чем вторая величина выше, тем больше первая. Это объясняется тем, что по окончании окислительных и восстановительных реакций нередко происходит распад воды на составляющие в газообразном состоянии. То есть она теряется, а повышается концентрация кислоты в электролите. С помощью заряда избавляются от недостатка плотности. Если же и это не помогает — используют корректирующий электролит.

С помощью заряда избавляются от недостатка плотности. Если же и это не помогает — используют корректирующий электролит.

Соотношение заряда и плотности электролита

| Плотность при 25°С, г/см. куб. | Степень заряженности, % |

| 1,27 | 100 |

| 1,23 | 75 |

| 1,21 | 62,5 |

| 1,19 | 50 |

| 1,15 | 25 |

| 1,13 | 12,56 |

| 1,12 | 6 |

| 1,11 | 0 |

Таблица 2. Зависимость плотности электролита от величины заряда аккумуляторной батареи.

Присадки

Рынок предлагает огромное количество различных добавок, которые заливают в батарею для повышения качества электролита. Производители обещают улучшение запуска в морозы, увеличение срока службы, восстановление работоспособности АКБ и повышение энергоёмкости. Основное их действие — это десульфатация, но не настолько сильная, как заверяет реклама. Остальное не имеет достаточного подтверждения. Состав присадок редко раскрывают. Чаще всего это сульфаты или фосфаты металлов. Встречаются и средства из органических соединений. Причём вторые добавляют к аккумуляторной жидкости вместе с первыми. Для поддержания наилучшего состояния АКБ достаточно убирать его в период сильного похолодания в тёплое помещение или подзаряжать. Но это подойдёт, если говорить о регионах с умеренным климатом. Когда речь идёт о работе в экстремальных температурах, выгоднее может оказаться приобретение сухозаряженной батареи. Владелец сможет самостоятельно заливать электролит, максимально подходящий к условиям эксплуатации. На видео ниже показано, как из электролита получить серную и соляную кислоты. https://youtu.be/DTUom2xCh7M

Остальное не имеет достаточного подтверждения. Состав присадок редко раскрывают. Чаще всего это сульфаты или фосфаты металлов. Встречаются и средства из органических соединений. Причём вторые добавляют к аккумуляторной жидкости вместе с первыми. Для поддержания наилучшего состояния АКБ достаточно убирать его в период сильного похолодания в тёплое помещение или подзаряжать. Но это подойдёт, если говорить о регионах с умеренным климатом. Когда речь идёт о работе в экстремальных температурах, выгоднее может оказаться приобретение сухозаряженной батареи. Владелец сможет самостоятельно заливать электролит, максимально подходящий к условиям эксплуатации. На видео ниже показано, как из электролита получить серную и соляную кислоты. https://youtu.be/DTUom2xCh7M

Рейтинг аккумуляторов. Какой аккумулятор выбрать для автомашины?

По мере приближения зимы все ответственные автомобилисты начинают готовить свои машины к приближающимся заморозкам. Помимо обязательной проверки зимних шин и технических жидкостей (а также других этапов подготовки автомобиля к низким температурам), особое внимание стоит уделить аккумуляторной батарее — единственному источнику электроэнергии, способному «дать жизнь» двигателю авто. Правильно эксплуатируя АКБ и не забывая про ее своевременную замену, автовладелец может быть уверен в том, что машина никогда не удивит его неприятным сюрпризом — отказом заводиться из-за «севшего» аккумулятора.

Правильно эксплуатируя АКБ и не забывая про ее своевременную замену, автовладелец может быть уверен в том, что машина никогда не удивит его неприятным сюрпризом — отказом заводиться из-за «севшего» аккумулятора.

Чтобы правильно подобрать надежный и эффективный аккумулятор для своего автомобиля, необходимо понимать, какой аккумулятор подойдет именно ему, какие бывают типы АКБ и какие параметры являются наиболее важными при подборе батареи.

Аккумуляторы AGM, SLI, EFB, GEL: как не заблудиться в трех буквах?

Чрезвычайно разнообразный автомобильный рынок диктует свои правила: технологии, применяемые в аккумуляторных батареях, не стоят на месте и позволяют подобрать оптимальный вариант в зависимости от цены и требований, предъявляемых к АКБ. Рассмотрим подробнее эти технологии, а также базовое устройство батареи.

Автомобильные аккумуляторы состоят из шести независимых друг от друга секций, каждая из которых способна выдавать напряжение порядка 2–2,2 вольт. Итого суммарное напряжение АКБ — около 12–13,6 В. Каждая из шести секций, состоящая из двух пластин (одна — «минусовая» из свинца, вторая — «плюсовая» из диоксида свинца), погружена в электролит (водный раствор серной кислоты). Электролит, по определению, хорошо проводит электрический ток и, таким образом, путем химических реакций генерирует само электричество, которое и используется в автомобиле — в первую очередь для запуска двигателя.

Итого суммарное напряжение АКБ — около 12–13,6 В. Каждая из шести секций, состоящая из двух пластин (одна — «минусовая» из свинца, вторая — «плюсовая» из диоксида свинца), погружена в электролит (водный раствор серной кислоты). Электролит, по определению, хорошо проводит электрический ток и, таким образом, путем химических реакций генерирует само электричество, которое и используется в автомобиле — в первую очередь для запуска двигателя.

В самых первых аккумуляторах в состав пластин добавлялась сурьма, которая предотвращала «разрушение» свинца — поэтому они называются сурьмянистыми аккумуляторами. Основным недостатком такого состава являлась необходимость постоянно следить за уровнем электролита (т. к. со временем он выкипает) и, при необходимости, «обслуживать» — доливать в аккумулятор дистиллированную воду. В силу этой и других причин сурьмянистые аккумуляторы были вытеснены более прогрессивными альтернативами. Следующим шагом в развитии автомобильных АКБ стало снижение содержания сурьмы в пластинах — менее 5%, что и дало им название малосурьмянистых аккумуляторов. За счет этого снизилась частота обслуживания, однако целиком избежать потерь воды из электролита не удалось.

Кальциевые АКБ — более современное и эффективное решение проблемы испарения воды в электролите. Замена сурьмы на кальций как в «минусовых», так и в «плюсовых» пластинах привела к обозначению таких аккумуляторов как «Ca-Ca» («кальций-кальций») АКБ. Основной недостаток кальциевых батарей, в остальном более предпочтительных перед их сурьмянистыми «собратьями» — боязнь глубоких разрядов. Стоит серьезно относиться к риску «посадить в ноль» аккумулятор — в таком случае на пластинах начинают образовываться солевые отложения, приводящие к потере контакта пластин с электролитом и, как следствие — к невозможности выдать адекватный заряд. Однако существенным плюсом кальциевого аккумулятора является крайне низкая потеря электролита и, следовательно, отсутствие необходимости доливать воду, а также больший пусковой ток.

Любой аккумулятор обладает рядом характеристик, на которые стоит опираться при выборе: пусковой ток, номинальная емкость, полярность, технология изготовления. Также в выборе подходящей АКБ поможет типоразмер в соответствии с одним из принятых в мире стандартов (о них ниже).

Также в выборе подходящей АКБ поможет типоразмер в соответствии с одним из принятых в мире стандартов (о них ниже).

- Пусковой ток (или CCA — от англ. «Cold Cranking Amps» — «ток холодной прокрутки») — один из главных показателей АКБ. Достаточный пусковой ток необходим для запуска двигателя, в частности — для раскрутки его вала стартером. Таким образом, чем выше ССА — тем легче заведется двигатель. При покупке аккумулятора, например, для эксплуатации особо морозной зимой стоит обратить внимание на АКБ с увеличенным показателем ССА.

- Номинальная емкость — измеряется в ампер-часах и обычно указывается наряду с ССА на этикетке батареи. Однако данный показатель потому и называется «номинальным», что не отражает реальную эффективность работы аккумулятора. Сильное влияние на работу АКБ оказывают условия эксплуатации: состав электролита, срок службы, толщина свинцовых пластин и многое другое. Надежным ориентиром для автолюбителя, озабоченного подбором подходящей по емкости батареи, является в первую очередь информация от производителя — поэтому при покупке новой АКБ всегда стоит опираться именно на указания завода-изготовителя, которые можно найти в инструкции по эксплуатации автомобиля.

- Полярность аккумулятора — определяется расположением токопроводящих элементов (к которым подключаются провода автомобиля) на корпусе батареи. Для корректного подключения АКБ к бортовой сети машины необходимо правильно определить полярность, которая бывает прямой («минусовая» клемма расположена на правой стороне АКБ, если смотреть на нее сверху и повернуть батарею клеммами ближе к себе) и обратной (расположение «минуса» слева). В некоторых стандартах (например, в японском JIS, рассмотренном ниже) полярность указана в виде букв R (прямая) или L (обратная). Для некоторых батарей применяется расположение обеих клемм на одной и той же стороне, однако такое размещение не получило широкого распространения.

Технологии, применяемые в конструкции аккумуляторов и направленные на повышение их эксплуатационных характеристик, представлены четырьмя типами: традиционная с жидким электролитом (также известная как SLI), улучшенная с жидким электролитом (или EFB), гелевая (GEL) и технология абсорбирующего стекловолокна (AGM).

- SLI (от англ. «Starting, Lightning, Ignition» — «стартер, освещение, зажигание») — является самым распространенным типом автомобильных АКБ, наиболее доступным по цене и оптимальным для большинства автомобилистов. SLI подходит для современных серийных автомобилей, к которым не предъявляются строгие требования по пусковому току и быстроте заряда.

- EFB (от англ. «Enhanced Flooded Battery» — «улучшенная батарея с жидким электролитом») — повышенная в сравнении с SLI производительность при частичном разряде, повышенный ССА, увеличенный срок службы батареи. Улучшение характеристик достигается за счет покрытия свинцовой пластины дополнительным сетчатым слоем из полиэстера.

- GEL (гелевые батареи) — в аккумуляторах данного типа в жидкий электролит добавляется «загуститель». Преимущества GEL-батареи — стопроцентная защита от протечки электролита, который надежно связан в гелеобразной основе. К недостаткам стоит отнести повышенное сопротивление менее текучего электролита, что не позволяет получить повышенный ССА при запуске двигателя.

- AGM (от англ. «Absorbent Glass Mat» — «абсорбирующее стекловолокно»). Технологически наиболее современный тип аккумуляторов, имеющий отличительную особенность конструкции: каждая пластина обернута специальным сепаратором из стекловолокна, впитывающим в себя жидкий электролит и за счет плотного прилегания обеспечивающим исключительно плотный контакт электролита с пластиной. Таким образом достигается увеличенный по сравнению с SLI/EFB-батареями срок службы, повышенная производительность в условиях частичного разряда, а также герметичная конструкция, предотвращающая утечку электролита. К существенным недостаткам, способным оттолкнуть большинство рядовых автовладельцев, можно отнести его высокую стоимость — AGM-батарея в 3–5 раз дороже классического аккумулятора типа SLI, при этом для подавляющего большинства автомобилей, эксплуатируемых в обычных городских условиях, достаточно батарей, выполненных по технологии SLI или, при желании иметь чуть более современный вариант — EFB.

Рейтинг аккумуляторов разных типов

У автовладельца, который никогда не задумывался над тонкостями всех технологических процессов, связанных с «обычными аккумуляторами для машины», могут возникнуть сомнения при выборе той или иной технологии и модели АКБ для своего авто. Какой аккумулятор выбрать? Покупать «бюджетный» SLI, «средний» EFB или «инновационный» AGM? Стоит ли гнаться за максимально возможным показателем ССА? Как удостовериться, что выбранный аккумулятор подойдет к конкретному автомобилю и сопоставить возможности батареи с реальными потребностями машины?

Сделать свой выбор, не вдаваясь в технические детали, можно, следуя этой таблице:

Фактор | SLI | EFB | AGM |

| Стоимость | +++ | ++ | + |

| Повышенный ССА | + | ++ | +++ |

| Устойчивость к нагрузкам и глубоким разрядам | + | ++ | +++ |

| Защита от протечки электролита и ударных/вибрационных нагрузок | + | ++ | +++ |

| Скорость заряда | + | ++ | +++ |

| Совместимость с гибридными автомобилями | + | ++ | +++ |

Как видно, наиболее удачным компромиссом между ценой и эффективностью для большинства автовладельцев может оказаться покупка аккумулятора EFB. Повышенный пусковой ток (ССА), что актуально в условиях суровой русской зимы, устойчивость к нагрузкам и глубоким разрядам (опять же, пригодится в холодный сезон), доступная стоимость, сопоставимая с брендовыми SLI-батареями, и другое.

Повышенный пусковой ток (ССА), что актуально в условиях суровой русской зимы, устойчивость к нагрузкам и глубоким разрядам (опять же, пригодится в холодный сезон), доступная стоимость, сопоставимая с брендовыми SLI-батареями, и другое.

Рассматривать аккумуляторы SLI целесообразно тем автолюбителям, для которых эксплуатация автомобиля не представляет проблемы в течение всего года: мягкая, щадящая зима, невысокое потребление энергии различными системами автомобиля, спокойный стиль вождения, отсутствие жесткого графика поездок, недопущение разрядов и высоких нагрузок на батарею.

Приобретение аккумулятора AGM — шаг, на который готовы пойти не все, но «стекловолоконная» батарея способна удовлетворить самого требовательного автомобилиста на современной машине. Особенно если это «гибрид» или модель с системой Start-Stop, позволяющей быстро отключать и включать двигатель во время остановок.

Независимо от окончательного выбора АКБ, стоит всегда помнить: при определении подходящих значений номинальной емкости и ССА в первую очередь следует опираться на рекомендации производителя — именно строгое соблюдение заводских спецификаций обеспечит долгую и беспроблемную эксплуатацию автомобиля!

Стандартизация аккумуляторных батарей

Существуют пять основных стандартов, регулирующих маркировку АКБ: российская (ГОСТ), европейская DIN, европейская же ETN, американская SAE и японская JIS. Каждая система использует свой набор «шифров», которые необходимо понимать для правильного выбора аккумулятора.

Каждая система использует свой набор «шифров», которые необходимо понимать для правильного выбора аккумулятора.

Учитывая общую «праворульность» автомобильного парка на Дальнем Востоке, логично в первую очередь рассмотреть именно японскую систему JIS, используя маркировку, представленную на иллюстрации справа. В данной маркировке аккумулятора выделены четыре шифра, каждый из которых имеет свое значение:

- 55: обозначает своеобразный «коэффициент емкости» батареи, однако данный показатель является весьма и весьма условным. В общем случае, для определения «истинной» емкости японского аккумулятора необходимо данный показатель разделить на 1.25. То есть в данном случае 55 Ач: 1.25 = 44 Ач — такова номинальная емкость данного аккумулятора.

- B: буквенный символ, идущий вторым шифром, обозначает ширину и высоту аккумуляторной батареи в миллиметрах с допустимой погрешностью до 3 мм. Наиболее распространенные на легковых авто типоразмеры — B и D.

Полная таблица обозначений АКБ согласно стандарту JIS приведена ниже.

Символ | Ширина, мм | Высота, мм |

A | 127 | 162 |

B | 129 (127) | 203 |

C | 135 | 207 |

D | 173 | 204 |

E | 176 | 213 |

F | 182 | 213 |

G | 222 | 213 |

H | 278 | 220 |

- 24: обозначает длину АКБ в сантиметрах.

- R: после длины АКБ идет латинская буквы R или L, в некоторых случаях батарея может вовсе не иметь никаких обозначений. Данная маркировка обозначает полярность (указывает расположение токовыводящих элементов на корпусе АКБ).

Схема определения полярности АКБ и его размеров

DIN

Использование данного стандарта родом из Германии постепенно вытесняется «конкурентом» — маркировкой ETN, однако DIN все еще достаточно распространен в европейских странах. Маркировка DIN выражается в 5 цифрах, 1-я из которых означает 6-вольтовую (значение от 1 до 2) или 12-вольтовую (значение от 5 до 7) батарею; 2-я и 3-я цифры показывают номинальную емкость, а 4-я и 5-я цифры отражают производительность АКБ и ее технические характеристики.

ETN

Второй из основных европейских стандартов — ETN — состоит из 9 цифр, первые 3 из которых означают то же самое, что и в стандарте DIN. Следующие 3 цифры, как и две последние в DIN, указывают на тип конструктивного исполнения. Наконец, последнее трехзначное число является одной десятой частью от тока разряда в амперах. Например, если это цифры 042, то ток разряда составит 420 А.

Следующие 3 цифры, как и две последние в DIN, указывают на тип конструктивного исполнения. Наконец, последнее трехзначное число является одной десятой частью от тока разряда в амперах. Например, если это цифры 042, то ток разряда составит 420 А.

SAE

По данному стандарту, разработанному в США, на аккумулятор наносятся 5 цифр, первые 2 из которых определяют типоразмерную группу АКБ и ее полярность, а оставшиеся 3 цифры — ток холодной прокрутки в Ач.

ГОСТ

Российский стандарт имеет маркировку вида 6СТ-60АПЗ, где 1-я цифра «6» обозначает количество секций в АКБ, буквы (в данном случае «СТ» — стартерная) отражают назначение батареи. Следом указывается емкость батареи (60 Ач) и ее исполнение («А» — с общей крышкой, «П» — сепаратор из полиэтилена, «З» — залитая и заряженная).

Какую АКБ выбрать?

Итак, разобравшись в нюансах существующих аккумуляторных батарей, составим краткую поэтапную инструкцию по выбору наиболее подходящего вам варианта АКБ.

- Уточнить информацию от производителя автомобиля: какие требования предъявляются им к показателям батареи — номинальной емкости, размерам и пусковому току. Для облегчения поиска рекомендуем воспользоваться специальным подборщиком аккумулятора на нашем сайте. Здесь вы точно определите, какой аккумулятор подойдет вашей машине.

- Если определить заводские требования к АКБ не представляется возможным, необходимо проверить батарею, уже установленную в автомобиле, и определить, в соответствии с каким стандартом она изготовлена и какими характеристиками обладает.

- Если однозначно определить емкость, ССА и полярность АКБ не представляется возможным, ни в коем случае не следует приобретать аккумулятор без предварительной консультации с профессиональным автоэлектриком, так как неправильная подборка и установка может привести к серьезным повреждениям как самой батареи, так и автомобиля. В автосервисах Гиперавто вам всегда будут рады помочь с подбором и установкой аккумулятора!

Хотите установить аккумулятор самостоятельно? У нас есть подробная пошаговая инструкция по замене АКБ в автомобиле!

Автомобильные аккумуляторы: типы и характеристики

Автомобильный аккумулятор (сокращенно называемый АКБ) – это один из видов электрического аккумулятора, устанавливаемого в мото- и автотранспорте. Энергия, производимая аккумулятором, используется для работы стартера, блока, управляющего двигателем, инжектора и светового оборудования. В случае установки АКБ на электротранспорт они служат основным, а не вспомогательным энергоисточником и носят название тяговые аккумуляторные батареи.

Энергия, производимая аккумулятором, используется для работы стартера, блока, управляющего двигателем, инжектора и светового оборудования. В случае установки АКБ на электротранспорт они служат основным, а не вспомогательным энергоисточником и носят название тяговые аккумуляторные батареи.

Различные типы АКБ

Автомобильные аккумуляторы различаются по габаритам, полярности, типу батареи и крепления, диаметру контактных клемм, а также необходимости обслуживания.

- Тип батареи. Обычно в современных автомобилях устанавливают свинцово кислотные аккумуляторы. Используется в них обычный электролит, который собой представляет смесь из серной кислоты и дистиллированной воды. Однако все чаще стали применять АКБ, созданные на основе технологии AGM (аббревиатура Absorbent Glass Mat), в которых электролит абсорбирован в специальном стеклянном волокне. Не менее популярны и гелевые аккумуляторы. В них электролит загущается силикагелем до гелеобразного состояния.

Такая технология получила название GEL.

Такая технология получила название GEL. - Полярность – прямая или обратная – определяется расположением на корпусе аккумулятора электродов. Для авто отечественного производства характерна, к примеру, прямая полярность (минусовая клемма при этом находится справа, а плюсовая – слева).

- Диаметр клемм контактных отличается для японского, к примеру, и европейского автомобильных рынков. Так, при типе Euro 1 диметр минусовой клеммы – 17,9 мм, а плюсовой – 19,5 мм. При типе Asia 3 диаметр минусовой клеммы – 11,1 мм, а плюсовой – 12,7 мм.

- Тип крепления – нижнее и верхнее

- Габариты. Размеры АКБ, предназначенных для японских или европейских авто, абсолютно разные.

- Необходимость обслуживания. АКБ делятся на необслуживаемые и обслуживаемые. Согласно ГОСТ, необслуживаемый аккумулятор обозначается как безуходный. В современных авто такой АКБ используется практически повсеместно, тогда как обслуживаемый аккумулятор стал все реже применяться (в основном в старых моделях).

Характеристики наиболее распространенных типов АКБ

Гелевые АКБ

Современные гелевые аккумуляторы обладают множеством преимуществ и превосходят обычные свинцово-кислотные АКБ. Они долговечны, устойчивы к скачкам напряжения и воздействию окружающей среды, не имеют так называемого ярко выраженного эффекта памяти. Кроме того, такие аккумуляторы отличает экономичность, значительная устойчивость к циклическому эксплуатационному режиму и повышенная безопасность. Также эти АКБ способны выдержать большое число циклов заряда/разряда, долго могут находиться в разряженном состоянии и обладают достаточно низким саморазрядом. Как правило, срок службы гелевых АКБ превышает пять лет (они при этом способны работать при температурах от -40 до +40 градусов по Цельсию). Все гелевые аккумуляторы относятся к разряду необслуживаемых: в процессе эксплуатации им не нужна доливка электролита.

Аккумуляторы AGM

АКБ, изготовленные по технологии AGM, имеют ряд важных преимуществ, благодаря которым их взяли на вооружение большинство немецких автопроизводителей. Несмотря на то что Absorbent Glass Mat отличается от гелевой технологии GEL, и те и другие аккумуляторы имеют несколько сходных свойств, среди которых абсолютная герметичность, высокие пусковые токи, увеличенный срок службы и повышенная виброустойчивость. От обычных АКБ свинцово-кислотного типа AGM аккумуляторы отличаются тем, что содержат не жидкий, а абсорбированный электролит. Благодаря этому они в обслуживании не нуждаются и устанавливать их можно в любом положении.

Несмотря на то что Absorbent Glass Mat отличается от гелевой технологии GEL, и те и другие аккумуляторы имеют несколько сходных свойств, среди которых абсолютная герметичность, высокие пусковые токи, увеличенный срок службы и повышенная виброустойчивость. От обычных АКБ свинцово-кислотного типа AGM аккумуляторы отличаются тем, что содержат не жидкий, а абсорбированный электролит. Благодаря этому они в обслуживании не нуждаются и устанавливать их можно в любом положении.

Кальциевые АКБ

Также достаточно часто используются кальциевые АКБ. Их решетки сделаны из свинца, который был легирован кальциевым составом. Такой аккумулятор относится к разряду необслуживаемых. Он обладает высокими токовыми характеристиками, однако критично реагирует на глубокие разряды. Кроме того, кальциевый аккумулятор обладает долгим сроком эксплуатации (даже при ежедневном использовании). АКБ такого типа не выкипает, его саморазряд минимален, уровень электролита в нем не требуется контролировать.

Серебряно-цинковые АКБ

В серебряно-цинковых АКБ в качестве электролита применяется чистый раствор гидроксида калия. Катод в них – это смесь пыли и окиси цинка, а анод – оксид серебра. Все серебряно цинковые аккумуляторы отличаются повышенной удельной энергоемкостью и достаточно небольшим внутренним сопротивлением. Они способны отдавать в нагрузку колоссальной силы токи (до 50 Ампер) и обладают отличной стабильностью разрядных характеристик.

Прибываютмиллионов электромобилей. Что происходит со всеми дохлыми батареями? | Наука

Измельченный аккумулятор электромобиля может давать металл, пригодный для вторичной переработки, но производителям аккумуляторов зачастую дешевле использовать новые материалы.

Аргоннская национальная лабораторияЯн Морс,

Аккумуляторная батарея Tesla Model S — это произведение сложной инженерной мысли. Тысячи цилиндрических ячеек с компонентами, полученными со всего мира, преобразуют литий и электроны в энергию, достаточную для того, чтобы автомобиль мог снова и снова проехать сотни километров без выбросов из выхлопной трубы. Но когда срок службы батареи подходит к концу, ее зеленые преимущества исчезают. Если он попадает на свалку, его клетки могут выделять проблемные токсины, в том числе тяжелые металлы.А переработка батареи может быть опасным делом, предупреждает материаловед Дана Томпсон из Университета Лестера. Если врезаться слишком глубоко в ячейку Тесла или в неправильном месте, это может привести к короткому замыканию, возгоранию и выделению токсичных паров.

Это лишь одна из многих проблем, с которыми сталкиваются исследователи, включая Томпсона, которые пытаются решить возникающую проблему: как утилизировать миллионы аккумуляторов электромобилей (EV), которые производители планируют производить в течение следующих нескольких десятилетий.Современные аккумуляторы электромобилей «на самом деле не предназначены для вторичной переработки», — говорит Томпсон, научный сотрудник Института Фарадея, исследовательского центра, занимающегося проблемами аккумуляторов в Соединенном Королевстве.

Это не было большой проблемой, когда электромобили были редкостью. Но сейчас технологии набирают обороты. Несколько автопроизводителей заявили, что планируют отказаться от двигателей внутреннего сгорания в течение нескольких десятилетий, и отраслевые аналитики прогнозируют, что к 2030 году на дорогах появится не менее 145 миллионов электромобилей по сравнению с 11 миллионами в прошлом году.«Люди начинают понимать, что это проблема», — говорит Томпсон.

Правительства постепенно начинают требовать некоторого уровня переработки. В 2018 году Китай ввел новые правила, направленные на поощрение повторного использования компонентов аккумуляторных батарей электромобилей. Ожидается, что Европейский Союз завершит свои первые требования в этом году. В Соединенных Штатах федеральное правительство еще не выдвинуло требований по утилизации, но несколько штатов, включая Калифорнию, крупнейший автомобильный рынок страны, изучают возможность установления своих собственных правил.

Соблюдение требований непросто. Батареи сильно различаются по химическому составу и конструкции, что затрудняет создание эффективных систем утилизации. Клетки часто скрепляются прочным клеем, что затрудняет их разборку. Это привело к возникновению экономических препятствий: производителям аккумуляторов зачастую дешевле покупать только что добытые металлы, чем использовать переработанные материалы.

Материаловед Дана Томпсон разрабатывает растворители для извлечения ценных металлов из отработанных автомобильных аккумуляторов.

Институт ФарадеяБолее совершенные методы переработки не только предотвратят загрязнение, отмечают исследователи, но и помогут правительствам повысить свою экономическую и национальную безопасность за счет увеличения поставок основных металлов для батарей, которые контролируются одной или несколькими странами. «С одной стороны, [утилизация аккумуляторов электромобилей] — это проблема утилизации отходов. А с другой стороны, это возможность для производства устойчивого вторичного потока критически важных материалов », — говорит Гэвин Харпер, исследователь из Бирмингемского университета, изучающий вопросы политики в области электромобилей.

Чтобы ускорить переработку отходов, правительства и промышленность вкладывают деньги в целый ряд исследовательских инициатив. Министерство энергетики США (DOE) вложило около 15 миллионов долларов в центр ReCell для координации исследований ученых из академических кругов, промышленности и государственных лабораторий. Соединенное Королевство поддержало проект ReLiB, объединяющий несколько организаций. По словам Линды Гейнс, которая занимается переработкой аккумуляторов в Аргоннской национальной лаборатории Министерства энергетики США, по мере роста индустрии электромобилей потребность в прогрессе становится насущной.«Чем раньше мы сможем все сдвинуть с мертвой точки, — говорит она, — тем лучше».

АккумуляторыEV сконструированы как матрешки. Обычно основной пакет содержит несколько модулей, каждый из которых состоит из множества ячеек меньшего размера (см. Рисунок ниже). Внутри каждой ячейки атомы лития перемещаются через электролит между графитовым анодом и катодным листом, состоящим из оксида металла. Батареи обычно определяются металлами в катоде. Существует три основных типа: никель-кобальт-алюминий, фосфат железа и никель-марганец-кобальт.

В настоящее время переработчики в первую очередь нацелены на металлы в катоде, такие как кобальт и никель, которые стоят дорого. (Литий и графит слишком дешевы для переработки, чтобы быть экономичным.) Но из-за небольшого количества металлы подобны иголкам в стоге сена: их трудно найти и восстановить.

Новая жизнь для отработанных ячеек

Ученые работают над тем, чтобы аккумуляторы для электромобилей, которые продаются сегодня, можно было бы переработать в 2030 году и в последующий период, когда тысячи аккумуляторов будут выходить из строя каждый день.Батареи для электромобилей бывают разных конструкций, но, как правило, они имеют общие компоненты.

Корпус аккумулятораПризматический элементКонтроллер заряда аккумулятораЭлектрический жгутВыход аккумуляторной батареи EV-аккумуляторТяжелые аккумуляторы придают электромобилям низкий центр тяжести. Аккумуляторный блок EV Внутри блока электрические компоненты управляют зарядом и стабильностью десятков модулей. Конструкции различаются и включают прямоугольные призматические ячейки (внизу справа) и цилиндрические ячейки (внизу, слева).Корпус элемента Соединение между ячейками Выход модуля Корпус модуля 1 Катод Катод обычно содержит наиболее ценный перерабатываемый материал, состоящий из многих металлов. Цилиндрическая ячейка Прочный стальной корпус затрудняет открытие этих элементов. Часто прочный клей объединяет тысячи ячеек в блоки.2 АнодОтрицательные электроды состоят из компонентов на основе графита, углерода или кремния.3 Электролит и разделитель Литий проходит через разделительный лист, пропитанный электролитом.123 Компоненты ячейки В каждой ячейке находятся основные компоненты батареи.Они выделяют и накапливают электричество, когда атомы лития перемещаются между электродами.

К. Бикель / Science

Чтобы извлечь эти иглы, переработчики используют два метода, известных как пирометаллургия и гидрометаллургия. Более распространенной является пирометаллургия, при которой переработчики сначала механически измельчают элемент, а затем сжигают его, оставляя обугленную массу из пластика, металлов и клея.На этом этапе они могут использовать несколько методов для извлечения металлов, включая дальнейшее сжигание. «Pyromet, по сути, обращается с батареей как с рудой» прямо из шахты, — говорит Гейнс. Гидрометаллургия, напротив, включает погружение аккумуляторных материалов в лужи с кислотой, в результате чего получается насыщенный металлами суп. Иногда два метода сочетаются.

У каждого есть свои преимущества и недостатки. Например, пирометаллургия не требует от переработчика информации о конструкции или составе батареи или даже о том, полностью ли она разряжена, чтобы безопасно двигаться вперед.Но это энергоемко. Гидрометаллургия может извлекать материалы, которые нелегко получить путем сжигания, но может включать химические вещества, представляющие опасность для здоровья. А извлечение желаемых элементов из химического супа может быть трудным, хотя исследователи экспериментируют с соединениями, которые обещают растворять определенные металлы батареи, но оставляют другие в твердой форме, что облегчает их восстановление. Например, Томпсон определил одного кандидата, смесь кислот и оснований, называемую глубоким эвтектическим растворителем, которая растворяет все, кроме никеля.

Оба процесса производят большие отходы и выделяют парниковые газы, как показали исследования. И бизнес-модель может быть шаткой: большинство операций зависит от продажи рекуперированного кобальта, чтобы оставаться в бизнесе, но производители аккумуляторов пытаются отказаться от этого относительно дорогого металла. Если это произойдет, переработчики могут остаться пытаться продавать груды «грязи», — говорит материаловед Ребекка Сиз из Университета Пердью.

Круги вторсырья

Пирометаллургия превращает отработанные батареи в шлак, а гидрометаллургия растворяет их в кислотах.Оба нацелены на извлечение катодных материалов. Идеальным вариантом является прямая переработка, при которой катод восстанавливается в неповрежденном виде. Но для того, чтобы переработка была жизнеспособной, она должна быть конкурентоспособной по стоимости с добытыми материалами.

Горное делоК. Бикель / Science

Идеальным вариантом является прямая переработка, при которой катодная смесь останется нетронутой.Это привлекательно для производителей аккумуляторов, поскольку переработанные катоды не потребуют тяжелой обработки, отмечает Гейнс (хотя производителям, возможно, все же придется оживить катоды, добавив небольшое количество лития). «Итак, если вы думаете об экономике замкнутого цикла, [прямая переработка] — это меньший круг, чем пиромет или гидромет».

При прямой переработке рабочие сначала собирают электролит пылесосом и измельчают аккумуляторные элементы. Затем они удаляли связующие с помощью тепла или растворителей и использовали технику флотации для разделения материалов анода и катода.В этом случае материал катода напоминает детскую присыпку.

До сих пор эксперименты по прямой переработке были сосредоточены только на отдельных элементах и дали всего десятки граммов катодного порошка. Но исследователи из Национальной лаборатории возобновляемой энергии США построили экономические модели, показывающие, что этот метод, если его масштабировать при правильных условиях, может быть жизнеспособным в будущем.

Однако для реализации прямой утилизации производителям батарей, переработчикам и исследователям необходимо решить множество проблем.Один из них — убедиться, что производители маркируют свои батареи, чтобы переработчики знали, с какими элементами они имеют дело, и имеют ли катодные металлы какую-либо ценность. Гейнс отмечает, что с учетом быстро меняющегося рынка аккумуляторов катоды, производимые сегодня, могут не найти будущего покупателя. Переработчики будут «восстанавливать динозавра. Этот продукт никому не нужен ».

Техник из Германии проверяет разрядку сгоревшей литий-ионной батареи перед дальнейшей переработкой.

Вольфганг Раттай / ReutersЕще одна проблема — это эффективный взлом открытых аккумуляторных батарей электромобиля. Для демонтажа прямоугольного аккумуляторного отсека Nissan Leaf может потребоваться 2 часа. Ячейки Тесла уникальны не только своей цилиндрической формой, но и практически неразрушимым полиуретановым цементом, который удерживает их вместе.

Исследователи отмечают, что инженерымогут создавать роботов, которые могут ускорить разборку батареи, но проблемы остаются даже после того, как вы попадете внутрь ячейки.Это связано с тем, что для удержания анодов, катодов и других компонентов на месте используется больше клея. Один растворитель, который переработчики используют для растворения катодных связующих, настолько токсичен, что Европейский Союз ввел ограничения на его использование, а Агентство по охране окружающей среды США определило в прошлом году, что он представляет «необоснованный риск» для рабочих.

«С точки зрения экономики, вам нужно разобрать… [и] если вы хотите разобрать, то вам нужно избавиться от клея», — говорит Эндрю Эбботт, химик из Университета Лестера и консультант Томпсона.

Чтобы упростить процесс, Томпсон и другие исследователи призывают производителей электромобилей и аккумуляторов разрабатывать свои продукты с учетом вторичной переработки. Идеальная батарея, по словам Эбботта, была бы похожа на рождественский взломщик, праздничный подарок в Великобритании, который открывается, когда получатель тянет за каждый конец, показывая конфеты или сообщение. В качестве примера он приводит Blade Battery, литий-феррофосфатный аккумулятор, выпущенный в прошлом году китайским производителем электромобилей BYD. В его упаковке отсутствует компонент модуля, вместо этого плоские ячейки хранятся непосредственно внутри.Ячейки легко снимаются вручную, без борьбы с проволокой и клеем.

Blade Battery появилась после того, как в 2018 году в Китае начали возлагать на производителей электромобилей ответственность за утилизацию аккумуляторов. В настоящее время в стране перерабатывается больше литий-ионных батарей, чем во всем остальном мире вместе взятых, в основном с использованием пиро- и гидрометаллургических методов.

Страны, переходящие к аналогичной политике, сталкиваются с рядом острых вопросов. Во-первых, говорит Томпсон, кто должен нести основную ответственность за переработку.«Это моя ответственность, потому что я купил [электромобиль], или это ответственность производителя, потому что они его сделали, и они его продают?»

В Европейском союзе один ответ может появиться позже в этом году, когда официальные лица опубликуют первое правило континента. Ожидается, что в следующем году группа экспертов, созданная штатом Калифорния, вынесет рекомендации, которые могут иметь большое влияние на любую политику США.

Между тем исследователиRecycling говорят, что эффективная переработка аккумуляторов потребует большего, чем просто технологический прогресс.Высокая стоимость перевозки горючих предметов на большие расстояния или через границу может препятствовать переработке. В результате размещение центров переработки в правильных местах может иметь «огромное влияние», — говорит Харпер. «Но возникнет настоящая проблема в системной интеграции и объединении всех этих различных фрагментов исследований».

Эбботт говорит, что нельзя терять зря. «Чего вы не хотите, так это производства батареи, которую невозможно разобрать на 10 лет», — говорит он.«Этого еще не происходит, но люди кричат и опасаются, что это произойдет».

Как производятся аккумуляторы для электромобилей?

Делиться

Как производятся аккумуляторы для электромобилей?

Электромобили определяют будущее автомобильной промышленности.

Итак, мы составили серию мини-руководств по аккумуляторам электромобилей, чтобы вы лучше понимали, как они сделаны, как работают и что с ними происходит, когда они выполнили свою работу и запитали вашу машину на долгое время. последние 10 лет.

Итак, начнем сначала с того, как делаются батарейки!

А теперь не волнуйтесь — мы не отвезем вас обратно в школу на сложный урок науки о том, как производятся аккумуляторы для электромобилей. Вместо того, чтобы делать его сверхтехнологичным, мы постараемся сделать его простым, но при этом научить вас самой сути вашего электромобиля: батарее.

Литий-ионные аккумуляторы, которые являются наиболее распространенными типами аккумуляторов, используемых в электромобилях, состоят из определенных элементов, включая углерод или графит, оксид металла и соль лития.Эти элементы составляют положительный и отрицательный электроды и в сочетании с электролитом вырабатывают электрический ток, который заставляет аккумулятор работать для питания вашего автомобиля и вращения колес. Это также тот же аккумулятор, который вы найдете в ваших повседневных технологиях, таких как мобильные телефоны и ноутбуки, — только в большем масштабе!

Прелесть того, как производятся аккумуляторы для электромобилей, заключается в том, что 80% компонентов подлежат вторичной переработке, поэтому, когда ваша батарея подходит к концу своего жизненного цикла, ее можно разобрать, чтобы отделить сырье для их повторного использования — но это будет будут рассмотрены в третьей части нашей серии аккумуляторов для электромобилей, поэтому мы не будем вдаваться в подробности здесь.

а где делаются батарейки?

Всего в 2 часах езды от границы с Шотландией, в Сандерленде находится один из крупнейших аккумуляторных заводов в Европе, где Nissan производит литий-ионные аккумуляторы. Здесь они уже произвели аккумуляторы для собственного электромобиля; Nissan LEAF. Завод также получил награду за производство электрических аккумуляторов будущего поколения, поэтому мы можем ожидать, что здесь будет производиться много аккумуляторов.

Великобритания приближается к тому, чтобы стать основным поставщиком материалов и оборудования для производства аккумуляторов, а правительство и автомобильная промышленность работают над созданием завода по производству аккумуляторных элементов.

Глава Центра перспективных силовых установок Ян Констанс сказал, что «автомобильная и химическая отрасли имеют« возможности объединиться и сотрудничать, чтобы сделать Великобританию популярным местом для производства аккумуляторных элементов ».

С увеличением производства и покупок электромобилей, мы уверены, что производство аккумуляторов не заставит себя долго ждать!

Следите за обновлениями во второй части нашей серии о батареях для электромобилей, в которой мы расскажем вам, как работают батареи для электромобилей!

Щелкните здесь, чтобы узнать об электромобилях

Руководство для водителя… Электрические транспортные средстваАвтомобильный аккумулятор — обзор

Сильноточная схема

Сильноточная постоянная подача +12 В подается от автомобильного аккумулятора на P1 блока раздельного заряда. Реле RL1 и RL2 переключают питание на выходы вспомогательной батареи и холодильника, P2 и P3 соответственно — присутствие RL3 можно игнорировать, по крайней мере, на время. RL1 и RL2 переключаются посредством простой диодной матрицы, состоящей из D4, D5, D7 и D11. Эти диоды позволяют переключать реле по отдельности или оба вместе.D8 и D12 служат для остановки потенциально опасных скачков высокого напряжения, создаваемых катушками реле при их обесточивании.

Обычно управляющий вход TB1–2 подключается к выходу индикатора заряда автомобильного генератора. Этот выходной сигнал повышается с почти 0 В при неработающем двигателе до (номинально) +13,8 В, когда двигатель работает и генератор подает питание на электрическую систему автомобиля.

Если доступ к выходу предупреждения о заряде затруднен, вход управления может быть запитан от цепи, которая становится под напряжением при включении цепи зажигания.

Когда на управляющем входе высокий уровень, диоды D5 и D7 проводят ток, каждый из которых подает питание на катушки RL1 и RL2, вызывая их включение. Затем +12 В подается на выход вспомогательной батареи через FS1 и D1, а на выход холодильника через FS2. D1, сильноточный двойной выпрямительный диод Шоттки, гарантирует, что вспомогательная батарея не может разрядиться за счет обратного питания электрической системы автомобиля .

Может потребоваться подавать питание на выходы вспомогательной батареи или холодильника в то время, когда двигатель не работает.Это было бы желательно при кратковременной остановке автомобиля (на СТО и т. Д.) Для поддержания подачи в холодильник. В качестве альтернативы, выходы могут использоваться для питания других аксессуаров 12 В (переносной прожектор +12 В и т. Д.). Такому использованию способствуют входы блокировки A и B, TB1-1 и TB1-3 соответственно. Вход коррекции A, когда он установлен на +12 В, включает RL1 через D4 и подает питание на выход вспомогательной батареи. Аналогичным образом, вход блокировки B при переключении на +12 В включает RL2 через D11 и подает питание на выход холодильника.Следует позаботиться о том, чтобы аккумулятор автомобиля не разряжался до такого уровня, чтобы не было достаточного заряда для перезапуска двигателя. Время для этого зависит от потребляемого тока и емкости батареи.

Индикация того, что мощность достигает желаемого значения, отображается с помощью зеленых светодиодов, подключенных к TB3-1 (выход состояния питания вспомогательной батареи) и TB4-1 (выход состояния питания холодильника). TB3-2 и TB4-2 обеспечивают обратные соединения 0 В / шасси для светодиодов. R1 и R2 служат для ограничения тока светодиода примерно до 20 мА.

RL3, который до сих пор игнорировался, позволяет подавать питание от вспомогательной батареи на выход холодильника, когда двигатель не работает. Это может быть использовано по тем же причинам, что и упомянутые выше, но без разряда автомобильного аккумулятора (потребляемый ток необходим только для работы RL3). Такая операция активируется переводом входа коррекции C на 0 В / шасси. D2 выполняет ту же функцию, что и D8 и D12.

Будущий спрос на материалы для автомобильных литиевых батарей

Обзор модели

Мы разрабатываем модель динамического анализа материальных потоков (MFA), которая является часто используемым подходом для анализа запасов и потоков материалов 47 .Наша основанная на запасах модель MFA оценивает будущий спрос на материалы для аккумуляторов электромобилей, а также на материалы EoL, доступные для вторичной переработки. Он состоит из слоя электромобиля, слоя батареи и слоя материала и рассматривает ключевые технические и социально-экономические параметры на трех уровнях (дополнительный рисунок 1). Слой электромобилей моделирует будущее развитие парка электромобилей до 2050 года, а также требуемую емкость аккумулятора. Затем запас электромобилей определяет запас аккумуляторов, который, в свою очередь, определяет приток аккумуляторов и, учитывая их распределение по сроку службы (см. Дополнительный метод 1), отток аккумуляторов EoL (см. Дополнительный метод 2).Уровень батарей учитывает будущие разработки в области химии батарей и рыночные доли. Слой материала моделирует химический состав материалов батарей с использованием модели BatPaC 48 . Судьба аккумуляторов EoL моделируется с учетом трех сценариев рециркуляции и сценария вторичного использования, которые определяют доступность материала для рециркуляции с обратной связью. Слои и параметры модели описаны ниже.

Сценарии парка электромобилей и требуемая емкость аккумулятора

Прогнозы развития парка электромобилей различаются, но в большинстве исследований прогнозируется существенное проникновение электромобилей на рынок легковых автомобилей (LDV) в будущем (дополнительный рис.2). Мы используем два сценария развития парка электромобилей МЭА до 2030 года: сценарий заявленных политик (STEP) и сценарий устойчивого развития (SD) 3 (и оцениваем годовой запас электромобилей на основе эквивалентных сценариев МЭА 2019 49 , см. Дополнительный рис.21). Затем мы экстраполируем проникновение парка электромобилей до 2050 года с использованием логистической модели (см. Дополнительные рисунки 22) 50 на основе целевого проникновения электромобилей на рынок LDV в 2050 году, составляющего 25% в сценарии STEP и 50% в сценарии SD. (что соответствует другим прогнозам EV, как показано на дополнительном рис.2). Чтобы оценить будущий парк электромобилей до 2050 года, мы также предполагаем линейный рост глобального парка LDV с 503 миллионов автомобилей в 2019 году до 3,9 миллиарда автомобилей в 2050 году, что соответствует прогнозу Fuel Freedom Foundation 51 . Глобальных прогнозов будущего развития акций BEV и PHEV не было. Чтобы оценить будущие доли BEV и PHEV в запасе электромобилей, мы предположили, что глобальная доля BEV увеличивается таким же образом, как и доля BEV в США, прогнозируемая Управлением энергетической информации США 52 , но начиная с уровней 2030 г. Сценарии STEP и SD (т.е. с 66% в 2030 году до 71% в 2050 году в сценарии STEP и с 70% в 2030 году до 75% в 2050 году в сценарии SD, см. дополнительный рисунок 23).

Мы классифицируем модели электромобилей на три рыночных сегмента (малые, средние и большие автомобили как для BEV, так и для PHEV) на основе классов размеров транспортных средств, используемых в Руководстве по экономии топлива Агентства по охране окружающей среды (см. Дополнительную таблицу 13) 53 , и собирать данные о мировых продажах каждой модели электромобиля из базы данных Marklines 54 . Мы используем распределение совокупных продаж до 2019 года, чтобы представить доли рынка продаж электромобилей среди малых, средних и крупных сегментов (дополнительные рисунки 24 и 25).В результате мы получили 19, 48 и 34% для малых, средних и больших автомобилей для BEV и 23, 45 и 32% для PHEV. Мы предполагаем, что доля рынка продаж электромобилей останется неизменной; тем не менее, анализ чувствительности проводится для получения верхней и нижней границ требований к материалам, если все транспортные средства были с большим BEV или маленьким PHEV (см. анализ чувствительности).

Мы собираем данные о запасе хода, топливной экономичности и мощности двигателя каждой модели электромобиля из Центра данных Advanced Fuels Министерства энергетики США 55 и рассчитываем средневзвешенный диапазон продаж, экономию топлива и мощность двигателя для трех рыночных сегментов как для BEV, так и для PHEV (дополнительные таблицы 1 и 2).Принимая 85% доступной емкости батареи для управления электромобилями на основе модели BatPaC 48 , мы получаем 33, 66 и 100 кВтч для малых, средних и больших BEV (см. Дополнительную таблицу 2 для PHEV).