Из чего делают шины для автомобиля

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Хотя рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Химический состав

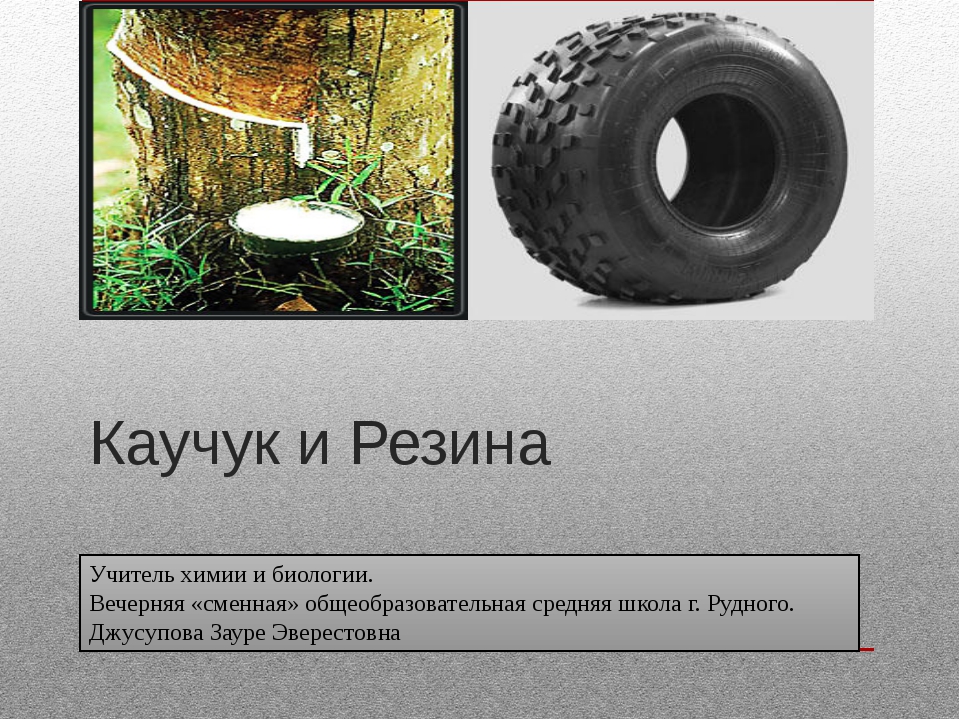

Главным материалом является резина. Она бывает разной и может изготавливаться из синтетического или натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, т.к. он прост в разработке, намного дешевле и по качестве не уступает натуральному каучуку. Второй по количественным показателям – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? Это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом.Вместо технического углерода используется сера. Но выбор того или иного компонента – вопрос в стоимости.

Еще одна альтернатива техническому углероду – кремниевая кислота. Используется в качестве замены сажи по причине, что последняя постоянно дорожает. Это решение вызывает споры в кругу профессионалов, и связаны с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. Теряя в износостойкости, обретаем лучшее сцепление.

Какие бывают добавки

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама — ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. Это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются из резины или других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.

У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.|

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратиться к профессионалам. |

Из чего делают шины для автомобиля?

Автомобилисты часто заказывают установку шин на диск, но не знают из чего изготовлены эти важные детали. От выбора производителем определенных компонентов напрямую зависит качество изделий. Некоторые передовые бренды держат фирменную рецептуру резины для покрышек в строжайшем секрете от конкурентов. Но все же есть общеизвестные ключевые составляющие, используемые для изготовления авторезины, о которых вы узнаете из этой статьи.

От выбора производителем определенных компонентов напрямую зависит качество изделий. Некоторые передовые бренды держат фирменную рецептуру резины для покрышек в строжайшем секрете от конкурентов. Но все же есть общеизвестные ключевые составляющие, используемые для изготовления авторезины, о которых вы узнаете из этой статьи.

Химический состав

Ключевой материал для изделия – это каучуковая резина. Ее изготовляют с натурального сырья или синтетическим способом. В ассортименте большинства производителей преобладают шины на основе синтетической резины. Их легче запускать в производство, но они уступают по износостойкости и другим параметрам натуральным покрышкам.

Второй важный компонент изделия – технический углерод (сажа). В составе резине она занимает не менее трети по количеству. Углеродная масса выполняет роль скрепляющего средства. Ее молекулы делают автомобильные шины прочными. Без ее использования резина быстро бы теряла свою износостойкость.

Другой проверенный аналог технической сажи – кремниевая кислота. Профессиональные автомобилисты высказывают сомнения в долговечности такой резины после установки шин. Хотя признают один существенный плюс – такие покрышки обладают высокой способностью сцепления с мокрым дорожным полотном.

Дополнительные добавки в компаундах – разнообразные смолы и масла для эластичности. Особенно это важно для зимних покрышек. Некоторые фирмы в своей рекламной кампании делают акцент на добавках. Ни одна из них не сделает автомобильную резину лучше, если производитель не изготовит «одежку» для колес строго по рецепту.

Итак, автошины изготавливают не только с резины, но и с других составляющих с включением натурального каучука. В зависимости от характеристик и сезонности шин, корректируют их химический рецепт. Некоторые составы сырья для покрышек продлевают их износостойкость, другие влияют на маневренность автомобиля в процессе движения по мокрому шоссе. В зависимости от заложенных параметров, варьируется и цена на конкретную марку резины с протектором. Выбирая продукцию для установки шин важно изучить маркировку.

В зависимости от заложенных параметров, варьируется и цена на конкретную марку резины с протектором. Выбирая продукцию для установки шин важно изучить маркировку.

Поэтапный процесс производства покрышек

Приготовление резиновой смеси. В отдельном заводском цеху смешивания осуществляют приготовления готовых производственных смесей. В большинстве предприятия, изготавливающие автомобильные шины, делят этот процесс на 2 фазы:

1) Перемешивание натурального и синтетического сырья;

2) Добавление к резиново-каучуковой смеси дополнительных химических компонентов (может быть около 20).

Идеально смешанные составляющие с особой точностью взвешивает оператор и отправляет затем в специальную печь. На выходе получают куски резины определенной длинны.

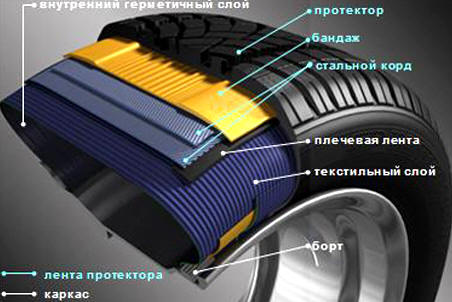

Линия обработки корда. Заготовки по конвейеру направляют в линию со специальными барабанами. Стальные и тканевые корды заливают разогретой резиновой смесью. В конце процедуры рабочие производства получают куски нужных размеров. Также на этом этапе обрабатывается внутренний слой покрышки, текстильная основа и брекерные слои.

В конце процедуры рабочие производства получают куски нужных размеров. Также на этом этапе обрабатывается внутренний слой покрышки, текстильная основа и брекерные слои.

Нанесение рисунка. Лента готовой смеси к экструдеру со шнековой прогонкой подает обработанные заготовки. После путешествия через отверстие шаблона змееподобное изделие попадает в холодную зону для маркировки и обработки спеццементом. Затем протектор нарезают согласно нужной длинны. Заводская техника режет резиновую ленту под углом для последующей возможности соединения начала и конца протектора без заметных швов.

Подготовка боковин. Детали производят за подобным принципом. Отличие заключается в том, что боковины завивают в специальных барабанах, без нарезания.

Обработка бортовых колец. Процедура придает жесткости и необходимой толщины. Обрезиненная проволока — своеобразное ребро для будущей шины.

Как собирают шины

В начале сооружают каркасную основу с необходимых деталей на сборочном станке. По бокам слои замыкаются бортовыми кольцами. Изделие непрерывно прогревают и прокручивают на специальном оборудовании. За одну смену рабочим удается произвести более 6,5 сотен таких каркасов.

По бокам слои замыкаются бортовыми кольцами. Изделие непрерывно прогревают и прокручивают на специальном оборудовании. За одну смену рабочим удается произвести более 6,5 сотен таких каркасов.

На следующем этапе шину собирают. На основу наносят необходимое количество брекерных слоев и протекторной ленты. В начале из соединяют между собой и только после этого переносят на каркас для последующего закрепления.

Конечной процедурой служит вулканизация. В специальных прессах-аппаратах формируют форму, боковины, наносят маркировку и рисунок протектора. Изнутри покрышки распирают специальными вулканизационными диафрагмами под давлением. На выходе готовая шина проходит специальный контроль качества.

Компания «АП-сервис» мобильный шиномонтаж устанавливает шины только лучших и проверенных производителей. Ее специально обученный персонал знает тонкости монтажа новых шин. Обращайтесь за помощью в подборе и установке покрышек к настоящим профессионалам.

Из чего делают автомобильные шины узнайте на www.colesa.by

Многих интересует вопрос: «Какие компоненты используются при изготовлении автомобильных шин?» К сожалению, полная рецептура изготовления шин держится в тайне, но все-таки большая часть составляющих известна.

! Стоит помнить, что выбирая шину, обращайте внимание на маркировку, которая отображает основные параметры продукции.

Химические составляющие автомобильных шин

- Основным материалом для изготовления шин считается резина. По своим составляющим резина может быть изготовлена из каучука синтетического и натурального. Более распространенными считаются шины, произведенные из синтетики, поскольку разработка материала считается намного проще, также они менее затратные, чем шины из натурального каучука. К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука.

- Вторым по счету компонентом для изготовления шины является технический углерод, проще говоря, это сажа.

В смеси состава шины содержится примерно 30% углерода. Он необходим для скрепления компонентов, за счет своих молекулярных характеристик. Если бы сажа не использовалась в изготовлении шин, то они были бы не столь прочными, за счет чего износ материала происходил бы гораздо быстрее.

В смеси состава шины содержится примерно 30% углерода. Он необходим для скрепления компонентов, за счет своих молекулярных характеристик. Если бы сажа не использовалась в изготовлении шин, то они были бы не столь прочными, за счет чего износ материала происходил бы гораздо быстрее. - Как альтернативный вариант закрепляющего компонента является сера. По характеристикам и стоимости, сера практически не отличается от углерода технического.

- Также можно использовать кислоту на основе кремния. Именно этот компонент считается наиболее подходящим вариантом замены сажи, так как его стоимость гораздо меньше. Компаунды изготавливаются за счет добавления разнообразных масел и смол. Из-за своих свойств, масла обеспечивают смягчающую функцию материала, что немаловажно при изготовлении зимних шин.

Присутствие различных рекламируемых компонентов в составе резине не говорит о высоком качестве продукции. Основное правило в производстве качественной шины — создать грамотную рецептуру. Но, к сожалению, не каждый производитель способен изготовить продукцию высокого уровня качества, из соображений экономности.

Но, к сожалению, не каждый производитель способен изготовить продукцию высокого уровня качества, из соображений экономности.

Подобрать летние шины или зимнюю резину.

В итоге можно сказать: основным компонентом изготовления шин является резина, либо второстепенный материал, но с обязательным добавлением каучука. Каждый производитель имеет свою уникальную рецептуры. Некоторые делают основной упор на износостойкость, некоторые на увеличение скорости передвижения транспортного средства или хорошее сцепление в условиях мокрого асфальта. Учитывая каждую характеристику в отдельности, производители и устанавливают цены на готовую продукцию.

Чтобы заказать шины в Минске перейдите по ссылке.

Статьи по теме:

Посмотрите видеообзор о том, как производят шины Nokian

Информационные статьи

Из чего делают шины для машины?

16 Августа 2016

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Несмотря на то, что рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Несмотря на то, что рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

ХИМИЧЕСКИЙ СОСТАВ ШИН

Главным материалом для шины является резина. Она бывает разной и может изготавливаться как из синтетического, так и из натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, так как он прост в разработке и намного дешевле и по качестве не уступает натуральному каучуку.

Второй по количественным показателям элемент состава шины – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? По сути, это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи шины были бы недолговечными, непрочными и отличались бы повышенным износом.

Сегодня вместо технического углерода используется сера. Но выбор того или иного компонента – скорее, вопрос экономической целесообразности. С технологической точки зрения разница невелика.

С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Она используется в качестве замены сажи по причине, что последняя постоянно дорожает. Впрочем, это решение вызывает определенные споры в кругу профессионалов, и связаны они с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. То есть, теряя в износостойкости, мы обретаем лучшее сцепление.

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.

Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама — ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики авто шины. А это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются либо из резины, либо из других материалов, но с добавлением каучука. У производителей шин имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на скоростные характеристики, а третий — на поведение шины на мокрой дороге. Эти характеристики определяют цену и качество покрышки.

У производителей шин имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на скоростные характеристики, а третий — на поведение шины на мокрой дороге. Эти характеристики определяют цену и качество покрышки.

При выборе покрышек поможет маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.

Что входит в состав резины автомобильных шин

Что собой представляют автомобильные шины? Прежде всего, нужно отметить, что это важный элемент колеса, который представляет собой упругую оболочку, устанавливающуюся на обод диска. Именно шина обеспечивает непосредственный контакт автомобиля с дорожным покрытием. Ее предназначение – поглощение незначительных колебаний, компенсация траекторных погрешностей колес, восприятие и реализация сил.

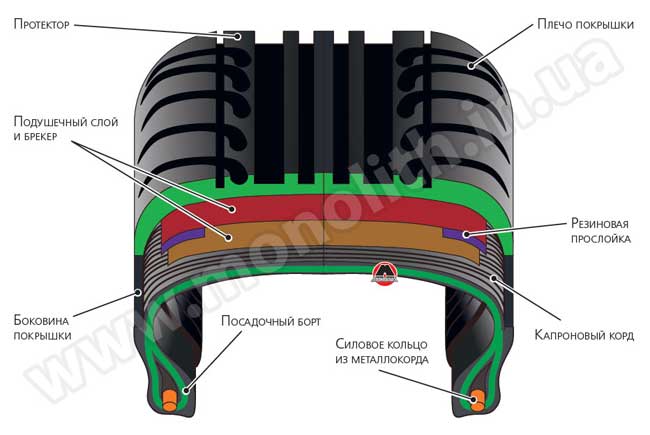

Состав шин включает в себя каркас, слои брекера, протектор, борта и боковую часть. Основными материалами для их изготовления являются корд, натуральные и синтетические каучуки. Кордовая часть производится из полимерных, текстильных нитей, а также из металлических нитей.

Основными материалами для их изготовления являются корд, натуральные и синтетические каучуки. Кордовая часть производится из полимерных, текстильных нитей, а также из металлических нитей.

Химический состав резины шин во многих случаях является секретом шиной рецептуры. Над процессом по созданию состава резины для шин работают конструкторы и химики. Их искусство – это правильный выбор, дозировка и распределение компонентов, особенно для смеси, из которой изготавливается протектор. Очень ценен профессиональный опыт, однако сегодня на помощь производителям приходят компьютеры.

И хотя солидный производитель держит в тайне состав своей резиновой смеси, основные составляющие все же известны всем и это, конечно же, каучук. Он состоит из высушенного сока каучукового дерева. Почти треть в резиновой смеси это промышленная сажа (технический углерод), которая получается в результате сжигания природного газа без воздуха.

Если перечислять далее, то нужно упомянуть кремневую кислоту, масла и смолы, серу (вулканизующий агент), экологические наполнители.

Состав автомобильной шины у каждого производителя свой, мы перечислили лишь общие ингредиенты, а специалисты путем правильного подбора и распределения, а также путем применения своих методик добиваются отличного качества продукции.

На данный момент продукция компании Xingyuan Tire Group представлена более чем в 30 странах мира. Кроме соответствия международным стандартам автомобильные покрышки произведенные компанией Xingyuan Tire Group имеют следующие характеристики: экономия топлива, скорость движения на дороге, устойчивость на дорогах с разным покрытием. Шины для малотоннажных авто в Краснодаре

Источник: alfashina.ua

Резиновая смесь протектора

Резиновая смесь протектора, которую на языке шинников принято называть компаундом (от английского compound), имеет достаточно сложную рецептуру. В ее составе от 40 до 80 различных компонентов, смешанных по уникальным технологиям заводов изготовителей.

Если обратиться к истории, то первооткрывателем резины, используемой в производстве шин, является Чарльз Гудьир (Charles Goodyear), который в 1839 году, в попытках найти стабильную структуру каучука, открыл процесс вулканизации. Он был назван в честь древнеримского бога огня Вулкана. Опытным путем он выяснил, что при нагревании натурального каучука и серы получается состав, который не плавится как обычно, а обугливается, а на краях обугленных областей появляются превосходно завулканизировавшиеся участки. Гудьиру удалось открыть технологический процесс взаимодействия каучука с серой, при котором происходит сшивание молекул каучука в единую пространственную сетку. Или, если говорить простыми словами, процесс преобразования каучука в резину.

Он был назван в честь древнеримского бога огня Вулкана. Опытным путем он выяснил, что при нагревании натурального каучука и серы получается состав, который не плавится как обычно, а обугливается, а на краях обугленных областей появляются превосходно завулканизировавшиеся участки. Гудьиру удалось открыть технологический процесс взаимодействия каучука с серой, при котором происходит сшивание молекул каучука в единую пространственную сетку. Или, если говорить простыми словами, процесс преобразования каучука в резину.

Этот процесс сыграл основополагающую роль в производстве резинотехнических изделий. Он не только повысил прочностные характеристики каучука, его твёрдость и эластичность, но и снизил пластические свойства, степень набухания и растворимость в органических растворителях.

С течением времени процесс вулканизации был существенно усовершенствован. Сегодня вулканизации подвергается смесь каучука с большим количеством компонентов, обеспечивающих необходимые эксплуатационные свойства резины, активирующих и ускоряющих процессы вулканизации.

Все ингредиенты современной резиновой смеси для протектора автомобильной шины можно разделить на пять функциональных групп:

1. Полимеры (натуральные и синтетические каучуки)

2. Активные и инертные наполнители (газовая сажа, окись цинка и каолин, мел и тяжелый шпат)

3. Стабилизаторы (нефтепродукты, анилин, воск)

4. Активаторы и ускорители (сера, азот)

5. Специальные компоненты (пигментные масла, смолы, короткие волокна)

В зависимости от требований к резиновой смеси в составы добавляют синтетические каучуки. Например, каучуки на основе кремнийорганических соединений обеспечивают высокую эластичность при низких или при высоких температурах, а каучуки на основе фторорганических соединений сочетают высокую термостойкость и химическую устойчивость. Углеродная сажа, окись цинка и каолин увеличивают прочность и сопротивляемость истиранию, а антиокислители предотвращают старение резины. Смолы парафины и жирные кислоты смягчают резиновую смесь, а красители придают ей итоговый цвет.

Огромную роль в технологическом процессе играют активаторы и ускорители вулканизации. Как правило, это соединения содержащие серу или азот. Они существенно сокращают время и снижают температуру процесса.

Современный процесс смешения компонентов также претерпел серьезные изменения. Для достижения точных дозировок и однородной массы в современной промышленности используются специальные автоматизированные машины, работающие по принципу большого миксера. Помимо своей основной функции они дозируют компоненты и очередность их подачи, регулируют температуру и интенсивность смешения.

Технологи шинных компаний ведут постоянную работу над усовершенствованием резиновых смесей для повышения характеристик покрышек в тех или иных условиях эксплуатации. Один производитель заявляет о добавлении арамидных волокон, улучшающих прочностные характеристики, другой экспериментирует с добавлением апельсинового масла, увеличивающего сопротивляемость воздействию высоких температур. Но все специалисты сходятся к одному мнению: на данный момент не существует формулы резины одинаково эффективной при сильных морозах зимой и жарким летом.

Но все специалисты сходятся к одному мнению: на данный момент не существует формулы резины одинаково эффективной при сильных морозах зимой и жарким летом.

На данный момент существует три типа резиновых смесей для протекторов шин легковых автомобилей: летний, зимний и всесезонный. Это обусловлено тем, что резиновая смесь протектора способна эффективно работать только в изначально заданном температурном режиме.

Так, в зимний состав резины изначально заложены компоненты, сохраняющие эластичность резины при низких температурах. Протектор автошины, изготовленный из зимнего компаунда, будет эффективно работать при минусовых температурах, но окажется слишком мягким для использования в летнее время. Летом он будет быстро изнашиваться и не сможет обеспечивать должного уровня управляемости.

Резиновая смесь для летних шин имеет в своем составе компоненты, предотвращающие преждевременный износ под воздействием высоких температур. При низких температурах протектор летних шин дубеет, становясь похожим на пластик, полностью теряя сцепные свойства на зимних дорогах.

При низких температурах протектор летних шин дубеет, становясь похожим на пластик, полностью теряя сцепные свойства на зимних дорогах.

Это в очередной раз говорит о необходимости сезонной замены колес при среднесуточной температуре +7 градусов.

Всепогодная эксплуатация всесезонных шин возможна лишь в регионах с мягким зимним климатом, где температура редко опускается ниже нулевых отметок. Протектор таких шин выполнен из резиновой смеси, обеспечивающей эффективные показатели в температурном режиме от -5 до +25 градусов.

Компоненты для шин

Компоненты для шин1. Типичный Состав материалов шины

2. Типичный состав шин по весу

3. Резиновый груз по компоненту шины

4. Примеры резины Компаунды для шин

5. Анализ стального корда шины

1.

Типичный состав материалов шины

В этой таблице перечислены типичные типы материалов. используется для производства шин. используется для производства шин. |

| Типичный состав шины Синтетический каучук |

2.Типовые составы шин по весу 1)

Здесь перечислены основные классы материалов, используемых для производить шины в процентах от общего веса готовых покрышка, которую представляет каждый класс материалов.

Пассажирская шина

Грузовая шина

Натуральный каучук 14% Синтетический каучук 27% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и т. п.

16–17% Средний вес: Новые 25 фунтов, лом 20 фунтов.

Натуральный каучук 27% Синтетический каучук 14% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и т.п. 16–17% Средний вес: Новые 120 фунтов, лом 100 фунтов.

3.

Вес резины по компонентам шины 1)

Шина изготавливается из нескольких отдельных компонентов, таких как протектор,

внутренняя облицовка, борта, ремни и т. д. В этой таблице показано, какие компоненты учитывают

для резины, из которой сделана шина.

4. Примеры резиновых смесей для шины 2), 3)

ПРОЦЕНТ РЕЗИНЫ НА ВЕС В НОВОЙ РАДИАЛЬНОЙ ПАССАЖИРСКОЙ ШИНЕ МЕХАНИЗМ 32.6% ОСНОВАНИЕ 1,7% Боковая стенка 21,9% Бусина APEX 5,0% ШАР ИЗОЛЯЦИЯ 1,2% ТКАНЬ ИЗОЛЯЦИЯ 11,8% ИЗОЛЯЦИЯ СТАЛЬНОГО ШНУРА 9,5% ВНУТРЕННИЙ 12.4% ПОДКЛЮЧЕНИЕ 3,9% 100,0%

Эти примеры выбраны, чтобы показать разнообразие

составы шин, которые затрудняют их повторное использование в новых шинах

материалы. Каждый производитель разработал собственные составы для

частное использование.

Каждый производитель разработал собственные составы для

частное использование.

* PHR = за сотню резины

Протектор (PHR) База (PHR) Боковина (PHR) Внутренний слой (PHR) Натуральный каучук 50,0 100,0 75,0 Бутадиен-стирольный каучук 50,0 25.0 Изобутилен-изопреновый каучук 100,0 Черный углерод (марка N110) 50,0 15.0 20,0 Черный углерод (марка N330) 25.0 35,0 Черный углерод (марка N765) 50,0 Технологическое масло 7,5 5.0 5.0 3.0 Антиоксидант 1.0 0,75 1.0 1.0 Антиоксидантный воск 2.0 Стеариновая кислота 2.0 4.0 3.0 1.5 Окислитель цинка 5.0 5.0 5.0 5.0 Ускоритель (высокий) 1.0 0,7 Ускоритель (средний) 1,25 0,4 Ускоритель (низкий) 0.4 сера 2,5 3.0 2,8 2.0

* Уровень углерода = класс ASTM: размер и структура частиц углерод разные.

5.

Анализ стального корда шины 1)

ASTM 1070 Стальная шина

Их примерно 2.5 фунтов стальных ремней и бортовая проволока в шине легкового автомобиля. Этот материал изготовлен из высокого углеродистая сталь с номинальным пределом прочности 2750 МН / м2 и следующие типичный состав:

РЕМНИ СТАЛЬНЫЕ БУРОВОЙ ПРОВОД Углерод 0,67 — 0,73% 0,60% мин. Марганец 0.40 — 0,70% 0,40 — 0,70% Кремний 0,15 — 0,03% 0,15 — 0,30% фосфор 0,03% макс. 0,04% макс. сера 0,03% макс. 0,04% макс. Медь След След Хром След След Никель След След ПОКРЫТИЕ 66% Медь

34% цинк98% латунь

2% олово

Список литературы

- Лом Совет по управлению шинами

- Джеймс Э.Марк, Бурак Эрман, Фредерик Р. Эйрих. «Наука и технология резины» 1994 Academic Press Inc.

- Г. Аллигер, И. Дж. Сьотун. «Вулканизация эластомеров» 1963 г. Райнхольд Издательство

Наверх | Идти

к Следующему

Характеристики утильных шин

1. Анализ топлива из шин

2. Типичный состав материалов шины

3. Типовой состав по весу Здесь перечислены основные классы материалов, используемых для производства шин, в процентах от общий вес готовой шины, который представляет каждый класс материала. Пассажирская шина

Грузовые шины

4. Плотность измельченных и целых шин

5.Вес резины по компонентам шины. Шина изготавливается из нескольких отдельные компоненты, такие как протектор, внутренняя облицовка, борта, ремни, и т. д. В этой таблице показано, какие компоненты составляют резину. используется для изготовления шины.

6. Анализ побочных продуктов топлива из шин Данные представлены в следующих две таблицы — анализ зольного остатка и летучей золы с объекта сжигание только топлива, полученного из шин.Это не было бы репрезентативным объектов, которые используют TDF в качестве добавки к другому топливу, например как уголь или дрова. ПРЕДВАРИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ

АНАЛИЗ ШЛАКА

АНАЛИЗ ЛОМА ШИН ЯСЕНЬ

7. Анализ стального корда шины ASTM 1070 Стальная шина Их примерно 2.5 фунтов стальных ремней и бортовой проволоки в шине легкового автомобиля. Этот материал изготовлен из высокоуглеродистой стали с номинальной прочностью на разрыв 2750 МН / м2 и следующий типовой состав:

| |||||||||||||||||||||||||||||||||||||||

На главную | Сеть энергетического правосудия

Нажмите, чтобы принять меры!

В 2012 году группа учеников начальной школы запустила Crayola: Оставьте свой след! петиция, призывающая Crayola «убедиться, что эти маркеры не попадут на наши свалки, мусоросжигательные заводы и океаны.«Петиция собрала более 90 000 подписавших петицию. В 2013 году Crayola запустила свою программу ColorCycle, но не признает, что студенческая кампания стала катализатором этой программы.

Crayola изначально отправила эти маркеры на предприятие JBI по переработке пластмасс в нефть в Ниагаре, штат Нью-Йорк. Эта экспериментальная операция была закрыта в декабре 2013 года и по-прежнему простаивает, поскольку компания заявляет о финансовых причинах (как и аналогичные компании, пробующие эту неудавшуюся технологию пиролиза пластмасс).

Crayola признает, что все ее маркеры не подлежат переработке.Они отказываются раскрывать, какие компании или предприятия обрабатывают маркеры, собранные в их программе «ColorCycle», но заявляют, что их «программа ColorCycle перепрофилирует весь маркер и превращает его в многоразовые альтернативы, такие как масло, электричество и воск».

Сжигание НЕ является переработкой!

Crayola признает, что их первоначальная схема превращения пластика в нефть не сработала, но все еще реализует схемы загрязнения и экспериментального сжигания и пиролиза в сообществах, которые они отказываются называть.

Технология превращения пластика в масло (пиролиз) является экспериментальной, при этом различные небольшие демонстрационные установки обычно выходят из строя по техническим и / или экономическим причинам, как это сделала компания JBI. Пиролиз похож на сжигание в том смысле, что он дорог и загрязняет окружающую среду, разрушая материалы, выделяя токсины и отходы, а также создавая новые токсичные химические вещества в процессе.

Crayola также указывает, что они отправляют маркеры ColorCycled для сжигания в мусоросжигательных установках. Они заявляют, что используют их для «производства электроэнергии в Соединенных Штатах», и ссылаются на «энергию из отходов производства», делая вид, что они «являются чистым, надежным и возобновляемым источником энергии, производящим электричество с незначительным воздействием на окружающую среду.«Это может охватывать только мусоросжигательные заводы, большинство из которых переименовали себя в объекты« отходы в энергию »или« энергия из отходов ».

Фактически, мусоросжигательные заводы являются наиболее дорогим и экологически чистым способом управления отходами или получения энергии, более грязной, чем угольные электростанции, и более грязной, чем свалки. Они превращают отходы в токсичный пепел (который в любом случае отправляется на свалки) и токсичное загрязнение воздуха. Они выделяют такие загрязнители, как оксиды азота, свинец, ртуть и диоксин, которые способствуют развитию СДВГ, астмы, врожденных дефектов, рака, нарушения обучаемости, снижения IQ, агрессивного поведения и многих других проблем со здоровьем.Это не то, что компании должны делать, если они, как они заявляют, «считают, что у каждого ребенка должна быть здоровая планета для его творчества сегодня и в будущем».

Фактически, ученики начальной школы, которые изначально требовали утилизации маркеров от Crayola, специально призвали «Crayola убедиться, что эти маркеры не попадут на наши свалки, мусоросжигательные заводы, и океаны».

Пора Crayola раскрыться. Пожалуйста, подпишите эту петицию с требованием, чтобы Crayola:

- быть прозрачным в отношении конкретных объектов и процессов, в которых используются их маркеры ColorCycled,

- немедленно прекратить поддержку мусоросжигательных заводов и схем пиролиза, подобных инсинераторам,

- модернизируют свои маркеры, чтобы они были многоразовыми и на 100% пригодными для вторичной переработки, а

- фактически перерабатывает маркеры, которые они собирают.

По любым вопросам обращайтесь к Майку по электронной почте или по телефону 215-436-9511.

На главную | Сеть энергетического правосудия

Нажмите, чтобы принять меры!

В 2012 году группа учеников начальной школы запустила Crayola: Оставьте свой след! петиция, призывающая Crayola «убедиться, что эти маркеры не попадут на наши свалки, мусоросжигательные заводы и океаны». Петиция собрала более 90 000 подписавших петицию. В 2013 году Crayola запустила свою программу ColorCycle, но не признает, что студенческая кампания стала катализатором этой программы.

Crayola изначально отправила эти маркеры на предприятие JBI по переработке пластмасс в нефть в Ниагаре, штат Нью-Йорк. Эта экспериментальная операция была закрыта в декабре 2013 года и по-прежнему простаивает, поскольку компания заявляет о финансовых причинах (как и аналогичные компании, пробующие эту неудавшуюся технологию пиролиза пластмасс).

Crayola признает, что все ее маркеры не подлежат переработке. Они отказываются раскрывать, какие компании или предприятия обрабатывают маркеры, собранные в их программе ColorCycle, но заявляют, что их программа ColorCycle перепрофилирует весь маркер и превращает его в альтернативы многоразового использования, такие как масло, электричество и воск.«

Сжигание НЕ является переработкой!

Crayola признает, что их первоначальная схема превращения пластика в нефть не сработала, но все еще реализует схемы загрязнения и экспериментального сжигания и пиролиза в сообществах, которые они отказываются называть.

Технология превращения пластика в масло (пиролиз) является экспериментальной, при этом различные небольшие демонстрационные установки обычно выходят из строя по техническим и / или экономическим причинам, как это сделала компания JBI. Пиролиз похож на сжигание в том смысле, что он дорог и загрязняет окружающую среду, разрушая материалы, выделяя токсины и отходы, а также создавая новые токсичные химические вещества в процессе.

Crayola также указывает, что они отправляют маркеры ColorCycled для сжигания в мусоросжигательных установках. Они заявляют, что используют их для «производства электроэнергии в Соединенных Штатах», и ссылаются на «энергию из отходов производства», делая вид, что они «являются чистым, надежным и возобновляемым источником энергии, производящим электричество с незначительным воздействием на окружающую среду. » Это может характеризовать только мусоросжигательные заводы, большинство из которых переименовали себя в предприятия «отходы в энергию» или «энергия из отходов».

Фактически, мусоросжигательные заводы являются наиболее дорогим и экологически чистым способом управления отходами или получения энергии, более грязной, чем угольные электростанции, и более грязной, чем свалки. Они превращают отходы в токсичный пепел (который в любом случае отправляется на свалки) и токсичное загрязнение воздуха. Они выделяют такие загрязнители, как оксиды азота, свинец, ртуть и диоксин, которые способствуют развитию СДВГ, астмы, врожденных дефектов, рака, нарушения обучаемости, снижения IQ, агрессивного поведения и многих других проблем со здоровьем. Это не то, что компании должны делать, если они, как они заявляют, «считают, что у каждого ребенка должна быть здоровая планета для его творчества сегодня и в будущем».

Фактически, ученики начальной школы, которые изначально требовали утилизации маркеров от Crayola, специально призвали «Crayola убедиться, что эти маркеры не попадут на наши свалки, мусоросжигательные заводы, и океаны».

Пора Crayola раскрыться. Пожалуйста, подпишите эту петицию с требованием, чтобы Crayola:

- быть прозрачным в отношении конкретных объектов и процессов, в которых используются их маркеры ColorCycled,

- немедленно прекратить поддержку мусоросжигательных заводов и схем пиролиза, подобных инсинераторам,

- модернизируют свои маркеры, чтобы они были многоразовыми и на 100% пригодными для вторичной переработки, а

- фактически перерабатывает маркеры, которые они собирают.

По любым вопросам обращайтесь к Майку по электронной почте или по телефону 215-436-9511.

Пластиковый загрязнитель, о котором вы никогда не думали

В 2014 году биолог Джон Вайнштейн и его аспиранты отправились на поиски микропластика — небольших кусочков деградированного пластика, которые, как обнаружили исследователи, распространяются по всей окружающей среде.

Команда базировалась в военном колледже Цитадели в Чарльстоне, Южная Каролина, где Вайнштейн является профессором. Работая в прибрежном городе, они рассчитывали найти хоть какие-то доказательства микропластика, который уносится в океан.И действительно, образцы продолжали появляться.

Большая часть того, что они собрали, поступила из ожидаемых идентифицируемых источников, например из сломанных пластиковых пакетов. Но более половины частей были черными, трубчатыми и микроскопическими без очевидного происхождения.

«Они удлиненные, почти как сигары», — говорит Вайнштейн. «Это была загадка».

Вайнштейн и его ученики осмотрели гавань Чарльстона на обычные черные пластиковые предметы, такие как рыболовные сети, в поисках сравнения.Но матчей не было. Прорыв произошел, когда они обнаружили очень похожие пластмассовые сигареты в водном пути прямо у главной дороги. Затем до них дошло, с чем они имеют дело: крошечные кусочки автомобильных шин.

«Это был сюрприз», — говорит Вайнштейн. «Обычно вы не находите то, что не ищете».

Однако находка, возможно, была не такой шокирующей, как казалось сначала. Шины на самом деле являются одними из самых распространенных загрязнителей пластика на земле. Исследование, проведенное Питером Яном Коле из Открытого университета Нидерландов в 2017 году и опубликованное в Международном журнале экологических исследований и здравоохранения , показало, что на шины приходится до 10 процентов от общего количества микропластиковых отходов в мировом океане.В отчете Международного союза охраны природы за 2017 год это число составляет 28 процентов.

«Износ шин — скрытый источник микропластика в окружающей среде», — писали Коле и его соавторы. «Но осведомленность о них низкая, и в настоящее время альтернативы шинам нет».

Из чего сделаны шины?Тысячи лет колеса делали из камня или дерева — никакого покрытия не требовалось. В конечном итоге поверх была добавлена кожа, чтобы смягчить ходовые качества, а затем последовали итерации из твердой резины.Автомобили были изобретены в конце 1800-х годов, а вскоре после этого появились пневматические или пневматические шины.

В то время резина для шин производилась в основном из каучуковых деревьев, выращивание которых способствовало массовому вырубке лесов по всему миру. Но с наступлением 20-го века, когда автомобили стали менее дорогими и все более распространенными, миру требовалось больше резины, чем было доступно. В 1909 году немецкий химик Фриц Хофманн, работавший в немецкой химической компании Bayer, изобрел первый промышленный синтетический каучук.В течение года материалом стали автомобильные шины. К 1931 году американская химическая компания DuPont наладила промышленное производство синтетического каучука.

Сегодня шины состоят примерно на 19 процентов из натурального каучука и на 24 процента из синтетического каучука, который представляет собой пластичный полимер. Остальное состоит из металла и других соединений. Производство шин по-прежнему оказывает колоссальное воздействие на окружающую среду, начиная от продолжающейся вырубки лесов и заканчивая вредным для климата ископаемым топливом, используемым для производства синтетических каучуков, и процессом сборки.Для производства современных автомобильных шин требуется около 7 галлонов масла, а для грузовых шин — 22 галлона.

По мере того, как шины катятся на несколько миль, они истираются, отбрасывая небольшие кусочки синтетического пластика — в основном пластика, — которые затем смываются с дорог и превращаются в ручьи, в конечном итоге попадая в океаны.

Изображение Ханной Уитакер, National GeographicПожалуйста, соблюдайте авторские права. Несанкционированное использование запрещено.

Но что также становится все более очевидным, так это то, что по мере износа резины шины выделяют крошечные пластиковые полимеры, которые часто попадают в океаны и водные пути в качестве загрязнителей.

«Шины, — говорит Жоао Соуза, изучающий морские пластмассы в Международном союзе охраны природы, — занимают очень высокое место с точки зрения вклада» в проблему микропластиков.

Производители шин Goodyear, Michelin и Bridgestone все сослались на комментарий The Tire Industry Project, исследовательской группы, поддерживаемой отраслью, в которую входят 11 крупных производителей шин.

«Не существует общепринятого определения микропластика», — пишет в электронном письме представитель Tire Industry Project Гэвин Уитмор.Их исследования, добавляет он, «показали [что частицы износа шин и дороги] вряд ли окажут негативное влияние на здоровье человека и окружающую среду».

Как они ломаются?Рисунок протектора шин помогает определить сцепление автомобиля с дорогой, а также управляемость, маневрирование и торможение. Но лучшее сцепление также может означать большее трение. А во время движения износ приводит к отламыванию кусочков наших шин.

Отчет за 2013 год от Tire Steward Manitoba, Канада, показал, что шины для легковых грузовиков потеряли почти 2 шт.5 фунтов резины в течение срока их службы (в среднем 6,33 года). Исследование Коля показало, что американцы производят наибольший износ шин на душу населения, и оценивает, что в целом только в США шины производят около 1,8 миллиона тонн микропластика в год.

Точное количество отходов, попадающих в водные пути, зависит от многих факторов, — говорит Соуза, — от места расположения дороги до погоды; дождь, например, может вызвать попадание большего количества частиц в окружающую среду. Он отмечает, что исследования по этой теме являются относительно новыми, поэтому оценки будут улучшаться по мере выполнения дополнительных работ.Но, по его словам, когда по улицам ежедневно ездят миллионы автомобилей, «вы начинаете иметь мрачное представление о количестве выпущенных шин (частиц)».

Попав в реки или океаны частицы шин, они могут оказывать заметное воздействие на морскую жизнь. Джон Вайнштейн из Цитадели подвергал креветок воздействию частиц покрышек в лабораторных условиях и обнаружил, что животные ели частицы, которые также застревали в их жабрах. При попадании внутрь частицы скапливаются в кишечнике креветок.

«Он умирает не сразу», — говорит он.«Есть эти хронические долгосрочные эффекты, которые на самом деле не изучены».

Конец пути

Лучше понять, что происходит с шинами после того, как они исчерпали свой ресурс и их нужно утилизировать — «окончание срока службы», как это называют в шинной промышленности.

Траектория продаж изношенных шин во многих отношениях положительна. Например, переработка обрезков шин в такие продукты, как игровые площадки, спортивные площадки и строительные материалы, за последние годы резко возросла.Ассоциация производителей шин США (USTMA) заявляет, что повторное использование шин выросло с 11 процентов в 1990 году до 81 процента в 2017 году.

Но это число сопровождается серьезной оговоркой: оно включает так называемое «топливо, полученное из шин» ( TDF) — сжигание шин для получения энергии.

По словам Рето Гиере, ученого-эколога из Университета Пенсильвании, если шины сжигаются на объектах, специально предназначенных для этой задачи, это может быть сделано довольно чисто и является достойным способом возврата энергии.Но шины, по его словам, также содержат высокий уровень потенциальных загрязнителей, таких как цинк и хлор, поэтому, если они сгорают на смешанных топливных установках или без надлежащих мер безопасности, он говорит, что «у нас большой беспорядок».

Шины, которые не перерабатываются или не сжигаются, в основном попадают на свалки — около 16 процентов, согласно отчету USTMA за 2018 год. Количество шин, вывозимых на свалки в год, почти удвоилось в период с 2013 по 2017 год. Джон Ширин из USTMA сообщил журналу Recycling Today, что в связи с падением спроса на топливо, полученное из шин, на свалки может пойти еще больше шин.

Можем ли мы сделать лучше?Шина не претерпевала серьезных изменений в течение десятилетий, но в последнее время наблюдается больший толчок к разработке более экологичных вариантов. Например, в 2017 году исследователи из Университета Миннесоты нашли способ производить изопрен, ключевой ингредиент синтетического каучука, из природных источников, таких как трава, деревья и кукуруза, вместо ископаемого топлива. В прошлом году Goodyear представила концептуальную шину из переработанной резины с мхом посередине, которая впитывает углекислый газ во время движения.

Тем не менее, кусочки этих новых шин также могут попасть в окружающую среду. В исследовании Kole говорится, что снижение износа шин, вероятно, будет происходить за счет других показателей производительности, таких как сопротивление качению — компромисс, с которым производителям может оказаться трудно согласиться.

«Мне не известны какие-либо новые технологии для решения проблемы износа шин или дороги», — говорит Вайнштейн.

Но он видит другие, менее прямые пути решения проблемы. Он предполагает, что дорожные покрытия можно сделать менее абразивными или более пористыми, чтобы уменьшить или помочь улавливать частицы износа шин.Он также считает, что есть место для более совершенных технологий для улавливания стекания частиц шин с дорог. Это маршрут, который он сейчас исследует с городом недалеко от Чарльстона.

В целом, однако, он считает наиболее актуальными дальнейшие исследования и повышение осведомленности ученых и общественности.

«Необходимо провести больше исследований», — говорит он. «Я не знаю, много ли это сейчас на радарах».

ДОПОЛНИТЕЛЬНЫЕ СТАТЬИ ИЗ ИСТОРИИ СЕРИИ ПЛАСТМАСС

J.Compos. Sci. | Бесплатный полнотекстовый | Переработка отработанных шин в резину для шин (GTR) / резиновые смеси: обзор

Как и ожидалось, размер частиц и уровень регенерации GTR напрямую влияют на свойства резиновых смесей. Как описано ниже, меньший размер частиц оказывает меньшее влияние на потерю механических свойств из-за лучшей дисперсии и более высокой удельной поверхности для достаточного взаимодействия с цепями резиновой матрицы [111]. С другой стороны, RTR предлагает лучшую механическую прочность, термическую стабильность и характеристики отверждения по сравнению с GTR.Это связано с растворимой фракцией RTR, ответственной за хорошую межфазную адгезию с молекулами каучука и возможное совместное сшивание на границе раздела между RTR и резиновой матрицей [17,22]. В последнее время больше внимания исследователей было направлено на поиск оптимальной нагрузки GTR / RTR в резиновых матрицах с меньшими потерями свойств по сравнению со свойствами первичного каучука. В следующем разделе сообщается о влиянии добавления GTR / RTR в резиновые матрицы и дается обзор литературы, относящейся к характеристикам отверждения, реологическим, механическим, старению, термическим, динамическим механическим свойствам и свойствам набухания таких смесей.3.3.1. Характеристики отверждения

Свойства отверждения резиновых смесей можно определить путем оценки максимального и минимального крутящего момента, помимо времени подвулканизации и времени отверждения, с помощью реометра. Ожидается, что включение GTR в чистый каучук изменит характеристики отверждения, поскольку материалы уже имеют определенный состав / предысторию. В общем, введение GTR приводит к снижению максимального крутящего момента и времени подвулканизации при увеличении минимального крутящего момента [112]. С другой стороны, частицы RTR приводят к меньшему увеличению минимального крутящего момента по сравнению с GTR [113].Это объясняется частичным разрушением сшитой структуры RTR, имеющей лучшую текучесть и меньшее количество агломератов в резиновой матрице, что снижает вязкость смеси [114]. Не только лучшая цепная подвижность частиц RTR изменяет минимальный крутящий момент, но также присутствие 10–15% технологического масла в их рецептуре вызывает меньшее увеличение минимального крутящего момента, что подразумевает лучшую обрабатываемость RTR по сравнению с GTR [113,115] . Кроме того, наличие технического углерода как в GTR, так и в RTR приводит к более высокому минимальному крутящему моменту [116].С другой стороны, максимальный крутящий момент, как мера модуля упругости, не сильно уменьшился при нагружении RTR, потому что его более короткие цепи действовали как пластификаторы в сочетании с присутствием некоторого количества технологического масла [113,117]. Включение GTR приводит к снижению максимального крутящего момента, который стабилизируется при дальнейшем добавлении сшитых частиц GTR [113]. В общем, более низкий крутящий момент для резиновых смесей, содержащих RTR, связан с разрушением сшитой структуры и более низкой плотностью сшивки по сравнению с GTR [16].Сшивание резиновых смесей начинается во время подвулканизации, которое уменьшается при добавлении GTR / RTR в каучуковую матрицу. Такое поведение более характерно для RTR, что объясняется наличием активных сайтов сшивания или предшественников сшивки и непрореагировавших отвердителей, способствующих реакции сшивания при нагревании [118]. Например, ускорители в качестве предшественников сшивки мигрируют в матрицу каучука из частиц GTR / RTR и уменьшают время подвулканизации, что подразумевает раннее начало реакции сшивания как нежелательное свойство в промышленности [113,119].Было проведено несколько исследований для решения этой проблемы и контроля времени отверждения резиновых смесей. Например, De et al. [120] сообщили о положительном эффекте 0,25 phr N-циклогексилтиофталимида в качестве ингибитора предвулканизации (PVI) в смесях NR / RTR (50/50) для увеличения времени подвулканизации на 150% (с 1,5 до 2,25 мин) и равномерного отверждения. в толстых продуктах, таких как шины. Также Нельсон и др. [115] сообщили о более длительном времени подвулканизации и времени отверждения смесей NBR / RTR за счет трансплантации МА на поверхность RTR.Включение 20 мас.% Модифицированного RTR увеличивало время отверждения соединений NBR / RTR с 4 до 7 минут после добавления модифицированных частиц RTR. Это объясняется присутствием ангидрида в структуре МА, задерживающим процесс отверждения (более длительное начало процесса отверждения) и снижением скорости отверждения, что приводит к увеличению времени отверждения. Оптимальное время отверждения является еще одним параметром для анализа характеристики отверждения резины. выявление необходимого времени для достижения оптимальных физических свойств резиновых смесей.Оптимальное время отверждения изменяется при добавлении GTR / RTR, как и время подвулканизации, которое уменьшается с увеличением содержания наполнителя [113]. Однако дальнейшее увеличение содержания GTR приводит к стабилизации оптимального времени отверждения из-за сшитой структуры GTR, ограничивающей способность к сшиванию [116,121]. Сводка всех изменений характеристики отверждения резиновых смесей, содержащих GTR / RTR, представлена на рисунке 19.3.3.3. Механические свойства

Различные исследования были посвящены влиянию включения GTR в резиновые матрицы для оценки конечных механических свойств смеси, таких как прочность на разрыв, твердость, сопротивление истиранию, упругость и остаточная деформация при сжатии.Как показано в таблице 4, включение GTR в NR приводит к падению прочности на разрыв (TS) и удлинения при разрыве (EB), в то время как смешивание GTR с NBR привело к улучшению обоих свойств [115,116]. Однако включение GTR в SBR не показало четких тенденций в изменении механических свойств, поскольку иногда TS и EB были улучшены [117], а в других случаях они ухудшились [114]. Более низкие TS и EB соединений на основе GTR / RTR можно объяснить низким уровнем гомогенности смеси и слабой межфазной адгезией между фазами.Увеличение нагрузки GTR подразумевает увеличение гелевой фракции со сшитой структурой, которая не может быть диспергирована в виде непрерывной матрицы в первичном каучуке, таким образом действуя как точка концентрации напряжений, приводящая к более низким TS и EB.Sombatsompop et al. [122] исследовали влияние добавления RTR на свойства двух смесей натурального каучука (STRVS60 и STR20CV) в отношении концентрации RTR и времени жевания. Как показано на рисунке 22, растягивающее напряжение при разрыве и удлинение при разрыве обеих резиновых смесей уменьшались с увеличением содержания RTR из-за сложного распределения высокой концентрации наполнителя (80 мас.% RTR) и недостаточное взаимодействие с резиновой матрицей из-за ограниченной подвижности цепи частично регенерированного RTR. Как показано на Рисунке 23, микрофотографии поверхности изломанных смесей с помощью СЭМ (STRVS60 / RTR (20/80)) показывают меньшую однородность, порождающую дефекты на границе раздела фаз, что приводит к более низким механическим свойствам. Кроме того, присутствие сажи в составе RTR действует как точка концентрации напряжения, препятствующая ориентации молекул и подвижности цепей резиновых цепей, что приводит к разрушению смеси при более низких TS и EB.Дебаприя и др. [121] исследовали характеристики отверждения и свойства при растяжении смесей NR-PBR, наполненных различными концентрациями порошка резины для шин. Они сообщили об увеличении модуля упругости при растяжении с увеличением содержания резиновых порошков из-за более высокого содержания геля и плотности сшивки высоконаполненных (до 60 мас.%) Соединений (Рисунок 24). Как сообщалось ранее, увеличение содержания наполнителя с более высокой плотностью сшивки ограничивает подвижность цепи, поэтому для удлинения требуется более высокая нагрузка, увеличивающая модуль упругости смесей.Увеличение доли резиновых порошков также увеличивает присутствие технического углерода как эффективного усиливающего наполнителя, ограничивающего подвижность резиновых цепей при растяжении; т.е. более высокий модуль [74]. Включение резиновых порошков в первичный каучук влияет на однородность резиновых смесей, что может быть подтверждено с помощью микрофотографий SEM. Увеличение нагрузки RTR увеличивало количество путей трещин и отверстий с меньшей однородностью, что делало соединения более уязвимыми при механических нагрузках.Как показано на рисунке 25, увеличение содержания RTR с 20 до 60 мас.% Снижает однородность смеси смесей NR-PBR / RTR, что объясняется плохим распределением наполнителя с более высокой сшитой фракцией (содержанием геля) при 60 мас.% [121] Однако Sreeja et al. [116,117] сообщили о тенденции к увеличению прочности на разрыв с включением RTR в матрицы NBR и SBR в отличие от тенденции к снижению прочности на разрыв соединений NR / RTR [112]. Предел прочности на разрыв образцов NBR и SBR увеличился с 1.8 и 1,9 до 6,3 и 5,1 МПа соответственно с добавлением 80 частей РТР [116,117]. Однако увеличение нагрузки RTR привело к падению прочности на разрыв для соединений NR / RTR, что указывает на более высокий уровень деградации (разрыв резиновой цепи) RTR в процессе регенерации [112]. Кроме того, разница между прочностью на разрыв соединений NBR и SBR по сравнению с соединениями NR, содержащими RTR, может быть отнесена на счет некристаллизующейся природы NBR и SBR, что приводит к низкой прочности. Кроме того, прочность на разрыв NBR и SBR может быть связана с присутствием усиливающих наполнителей в RTR, что дает более сильный эффект разбавления матрицы NR, чем усиливающий.Кроме того, EB увеличивается с увеличением содержания RTR, что объясняется эффектом пластификации, вызванным присутствием технологического масла в RTR [116,117]. Как показано на Рисунке 26, удлинение при разрыве соединений NBR / RTR и SBR / RTR увеличилось с 278% и 304% при 0 частях до 506% и 629% при 80 частях RTR, соответственно [116,117]. Армирующий наполнитель в GTR увеличивает рассеяние энергии и отклонение пути отрыва, что приводит к более высокой внутренней прочности. Армирующие наполнители могут изменить путь трещины, сопротивляясь или задерживая рост трещины, чтобы стабилизировать или даже улучшить прочность на разрыв смесей, содержащих GTR.Как показано на Рисунке 27, включение GTR в матрицу SBR привело к отклонению равномерного шага рисунка и отклонению однонаправленной траектории трещины [119]. Хан и др. [119] сообщили об улучшении стойкости к истиранию соединений NR / GTR за счет присутствия вулканизированных частиц GTR с более высоким модулем. Однако включение RTR с более слабой поверхностью и более низкой молекулярной массой (более короткие фрагменты и меньшие цепи) привело к ухудшению стойкости к истиранию [113,125]. Rattanasom et al.[125] изучали влияние обычной вулканизации (CV) и эффективной вулканизации (EV) на свойства соединений NR / RTR с использованием соотношений серы (S): N-трет-бутил-2-бензотиазолесульфенамида (TBBS) 1,75: 0,75 и 0,75: 1,75 для систем CV и EV. Добавление 10 phr RTR привело к потере объема CV и EV вулканизатов на 100 и 90 мм соответственно, что обратно пропорционально сопротивлению истиранию. Таким образом, более высокая стойкость к истиранию соединений NR / RTR была получена системой CV за счет вулканизации поверхности RTR первичной матрицей NR.Поскольку плотность сшивки, твердость и модуль — все влияют на сопротивление истиранию, CV-процесс, увеличивающий плотность сшивки, также должен увеличивать твердость и модуль, что приводит к лучшей стойкости к истиранию. Поскольку CV приводит к образованию поперечных мостиков между более короткими фрагментами с поверхности RTR и матрицей NR, получается более длинная цепь для эффективного переноса напряжения на непрерывную матрицу. Влияние размера частиц GTR на механические свойства конечных соединений оказывает были рассмотрены в различных публикациях [16,27].Han et al. [119] изучали влияние четырех различных размеров частиц GTR (30-40, 60-80, 100-120 и 170-200 меш) на механические свойства соединений SBR / GTR. Как показано на Фигуре 28, прочность на разрыв соединений SBR, содержащих 30 phr GTR, снизилась с 240 до 160 кг / см 2 с увеличением размера частиц GTR от 100 до 500 мкм (от 140 до 35 меш). Включение более мелких частиц GTR с более высокой удельной поверхностью и однородной дисперсией привело к прочному связыванию и хорошей передаче напряжений, что привело к более высоким свойствам при растяжении.Однако использование более мелких частиц для улучшения свойств растяжения становится незначительным при высоком содержании GTR / RTR (более 50 мас.%), Поскольку межфазная адгезия, агломерация частиц каучука и образование пустот на границе раздела между GTR / RTR и резиновой матрицей контролируют механические свойства. прочность высоконаполненных компаундов [16]. В целом, RTR показывает более высокие значения TS и EB, чем GTR. Zhang et al. [124] сообщили об улучшении TS и EB на 69% (23,2 от 13,7 МПа) и 47% (612% от 416%) соответственно в соединениях NR / RTR по сравнению с соединениями NR / GTR (10 мас.%). Частичная регенерация RTR привела к лучшим свойствам при растяжении в результате улучшенного межфазного связывания между RTR и матрицей NR. Как схематично показано на рисунке 29, золь фракция RTR отвечает за совместное сшивание с матрицей NR с образованием прочной межфазной границы, ведущей к лучшему переносу напряжения и механическим свойствам. В другой работе включение 20 мас.% RTR в SBR привело к 10% и 12% улучшению TS и EB, соответственно, по сравнению с добавлением той же концентрации GTR.СЭМ-микрофотографии поверхностей изломов при растяжении смесей показывают плохую межфазную адгезию GTR к SBR, на что указывает четкий зазор между обеими фазами (рис. 30a, b) [126]. С другой стороны, не может быть замечено никаких значительных пустот между RTR и SBR из-за лучшей смачиваемости RTR, связанной с лучшей совместимостью и более прочной границей раздела, что приводит к улучшенной деформации и прочности (рис. 30c, d) [126]. Ли и др. [127] сообщили о подобных наблюдениях о положительном влиянии частично регенерированных частиц RTR на лучшую совместимость и совместное сшивание на границе раздела между RTR и исходной матрицей NR, что приводит к улучшению TS и EB.В общем, GTR представляет собой вулканизированный материал с ограниченной подвижностью цепи и слабым взаимодействием с полимерными матрицами по сравнению с RTR, который представляет собой частично регенерированный материал, который может образовывать хорошую межфазную поверхность, а также обеспечивать совместное сшивание между RTR и цепями матрицы. В отличие от 100% гелевой фракции для GTR, RTR выигрывает от присутствия растворимой фракции, ответственной за взаимодействие или связывание с полимерной матрицей, чтобы улучшить межфазную адгезию и, следовательно, прочность на разрыв и удлинение при разрыве конечных соединений.Кроме того, регенерация приводит к более низкой плотности сшивки RTR и более низкой MW (меньший фрагмент и более короткие цепи) по сравнению с GTR, что соответствует более низкому модулю RTR смесей. Влияние включения GTR / RTR на свойства при растяжении резиновых смесей (в основном NR) суммировано на рисунке 31. Как правило, твердость резиновой смеси зависит от модуля упругости и плотности сшивки. Вот почему снова ожидается разница между GTR и RTR. Как показано на Фигуре 32, включение RTR увеличивало плотность сшивки (более высокую гелевую фракцию) резиновых смесей с увеличением содержания, что приводило к более высокому ограничению подвижности цепи и жесткости смеси.Вот почему значения твердости (Shore A) соединений NR / RTR увеличиваются с увеличением содержания RTR [122].3.3.5. Термические свойства

Термическая стабильность резиновых смесей очень важна для добавления изношенных шин в резиновые рецептуры, поскольку материалы уже разрушены, что влияет на общую термическую стабильность смеси. Наличие летучих материалов в GTR приводит к более низкой температуре начала термической деструкции. Однако увеличение нагрузки ГТД приводит к меньшей потере веса резиновых смесей [16].Дебаприя и др. [128] сообщили об улучшении термической стабильности соединений SBR / RTR с включением RTR, так как остаток полукокса в SBR увеличился с 5,3% до 22,6% при добавлении 60 мас.% RTR в соединениях SBR / RTR (40/60). Как показано на Рисунке 34, увеличение начальной потери веса SBR в атмосфере N 2 с 3,6% до 10% после добавления 60 мас.% RTR было приписано улетучиванию технологического масла, связанного с процессом регенерации. . Присутствие RTR в NR дает два различных пика на кривой производной (DTG), аналогичные смесям NR / SBR [129].Cañavate et al. [70] оценили влияние обработки поверхности GTR на термическую стабильность соединений NBR / NR / GTR. Включение GTR увеличивало остатки при 600 ° C соединений NBR / NR с 15% до 30% при добавлении 50 phr GTR. Добавление GTR увеличило степень сшивки, что привело к лучшей термостабильности, а также микроволновая обработка привела к сдвигу начальной температуры разложения (T 5% ) в сторону более высоких температур, что указывает на повышенную термостабильность, приписываемую регенерации, которая улучшила сшивание в соответствии с с аналогичными наблюдениями в смесях SBR / GTR [130].Однако воздействие на ОТО микроволновым излучением более 5 мин привело к падению термической стабильности из-за чрезмерной обработки, разрушающей основные цепи ОТО [70]. Xavier et al. [131] определили стабильность соединений NR / GTR с использованием обработанного микроволновым излучением автомобиля GTR и грузовика GTR (фигура 35). Как показано в Таблице 6, шины для грузовых автомобилей содержат больше NR и меньше технического углерода, чем шины для легковых автомобилей, в связи с их особыми требованиями. Температура потери веса 5% (T 5% ) соединений NR / GTR для автомобилей была выше, чем для соединений NR / GTR для грузовиков , из-за более высокой термостойкости GTR для автомобилей .В обоих случаях включение 50 phr GTR увеличило остатки полукокса NR при 550 ° C с 26,6% до 30,8% и 29,4% для автомобиля NR / GTR и грузовика NR / GTR соответственно, что связано с наличие технического углерода и SiO 2 в ОТО. Несмотря на сообщения о положительном влиянии регенерации GTR на улучшение термической стабильности, было сообщено о незначительном влиянии регенерации на термическую стабильность соединений NR / GTR. Garcia et al. [21] сообщили, что улучшенная термическая стабильность соединений RTR может быть связана с барьерным эффектом, заключающимся в том, что технический углерод адсорбирует летучие продукты с низкой молекулярной массой, образующиеся во время термического разложения, таким образом улучшая термическую стабильность.Однако приготовление соединений NR / RTR с использованием внутреннего смесителя и компрессионного формования при повышенной температуре (160 ° C в течение 12 мин) привело к некоторой термической деструкции RTR и испарению летучих продуктов с низкой молекулярной массой. Кроме того, использование компатибилизатора, такого как МА, увеличило совместимость смесей и межфазное связывание между GTR / RTR и матрицами из первичного каучука, что привело к более высокой термостойкости соединений. Medhat et al. [55] сообщили, что добавление 5% МА может существенно повысить начальную температуру разложения NR с 181 до 237 ° C для NR / RTR / MA (30/70/5).3.3.7. Свойства набухания

Степень набухания резиновых смесей представляет собой сорбционное и десорбционное поведение растворителя, такого как толуол или циклогексан, для определения плотности сшивки образца. Степень набухания (Q) резиновых смесей измеряется при равновесии в растворителе по формуле: где m t и m 0 — масса набухшего образца (г) и его начальная масса (г) соответственно. Кроме того, уравнение Флори-Ренера используется для оценки плотности сшивки как [91]:−ln (1 − Vr) −Vr − XVr2 = 2Vsηswell (Vr13−2Vrf)

(4)

где V r и V s — объемная доля каучука в набухшем геле и молярный объем толуола (106.2 см 3 / моль) соответственно. X — параметр взаимодействия каучука с растворителем, η набухание — плотность сшивки каучука (моль / см 3 ) и f — функциональность сшивок (f = 4 в системе отверждения серой). Уравнение (5) используется для определения объемной доли резиновой сетки в набухшей фазе:Vr = (W2d2) (W1d1) + (W2d2)

(5)

где W 1 и W 2 — массовые доли растворителя и полимера в набухшем образце соответственно, а d 1 и d 2 — плотности растворителя и полимера соответственно.GTR состоит из фракций золя и геля, образованных свободными цепями (несшитыми) и сшитыми цепями соответственно. Степень набухания резиновой смеси указывает на ее состояние отверждения [132]. Таким образом, включение GTR приводит к увеличению плотности сшивки соединений из-за присутствия активных сайтов сшивания в GTR для образования дальнейшего сшивания во время смешивания. Kumnuantipa et al. [133] сообщили о быстром увеличении поглощения толуола в NR / RTR до достижения плато (состояния равновесия).На рисунке 37 показано, что соединения, наполненные 80 мас.% RTR, достигли равновесия быстрее, чем образцы с меньшим наполнением, потому что они имеют самое низкое поглощение толуола. В других работах сообщается о подобном результате более высокого содержания GTR, требующего меньшего времени для достижения резиновых смесей равновесного состояния при более низкой степени набухания [134]. Таким образом, существует обратная зависимость между степенью набухания и плотностью сшивки, поскольку более низкая степень набухания означает более высокую плотность сшивки. Проникновение растворителя через вулканизированные каучуки с высокой плотностью сшивки и ограниченной подвижностью цепи очень затруднено.Однако эксперимент по набуханию необходимо проводить до тех пор, пока не будет достигнуто состояние равновесия. Следовательно, степень набухания зависит не от кинетики проникновения молекулы растворителя, а от длины сегментов цепи между точками сшивки; то есть количество точек сшивки на единицу объема (плотность сшивки) и параметр взаимодействия полимер-растворитель. На рисунке 38 представлено сравнение между GTR и RTR по степени набухания соединений NR. Видно, что RTR вызывает более высокую степень набухания по сравнению с GTR, что объясняется более низкой плотностью сшивки частично регенерированного RTR [124].Анализ данных кривых набухания может быть использован для определения механизма переноса внутри резиновых смесей. Например, масса поглощенного растворителя (M t ) как функция времени (t) и значение в состоянии равновесия (M∞) могут быть связаны соотношением [135]: или жежурнал (MtM∞) = logK + nlogt

(7)

где наклон (n) и точка пересечения (K) получены с помощью линейной регрессии. Значение K является константой, связанной с взаимодействием каучука и растворителя, в то время как значение n указывает на режим диффузии растворителя через смеси каучуков, который обычно находится в диапазоне от 0.5 и 1 [135]. Значение n = 0,5 указывает на фикианский вид транспорта, в котором коэффициенты диффузии являются функциями только концентрации. Когда n = 1, механизм нефиковский, случай II (контролируемый релаксацией) перенос, в то время как значение между 0,5 и 1 представляет аномальное поведение переноса. Значения n и K для вулканизатов каучука могут быть получены из графика зависимости log (Q t / Q ∞ ) от log (t) [136]. Kumnuantip et al. [133] сообщили, что K увеличивается с увеличением содержания RTR в соединениях NR / RTR из-за более сильного взаимодействия каучук / растворитель, связанного с увеличением плотности сшивки при добавлении RTR (таблица 7).Однако усиление взаимодействия может привести к большему количеству контактов между резиной и растворителем и более быстрому достижению равновесия. Таким образом, у молекул растворителя меньше возможностей проникать в структуру резины, уменьшая ее набухание. Значения n немного уменьшались с увеличением содержания RTR, что объясняется более ограниченной диффузией растворителя в каучуковую матрицу, что приводит к более низкой степени набухания. Наконец, чтобы предоставить читателю общий обзор текущей литературы, в таблице 8 представлен список работ, выполненных на ГТД / РТР, содержащих резиновые смеси.На основании результатов, приведенных в Таблице 8, разработка резиновых смесей, содержащих GTR / RTR, является многообещающим подходом к переработке отработанных шин для получения недорогих продуктов с незначительным воздействием на окружающую среду, а также для достижения хороших (сопоставимых) свойств с чистыми резиновыми смесями.Приготовление и определение характеристик резиновых смесей для изготовления протекторов промышленных шин

Физико-механические свойства различных резиновых смесей, включая эпоксидный натуральный каучук (ENR), полибутадиеновый каучук (BR) и полимеризованный в растворе стирол-бутадиеновый каучук (SBR), наполненный силанизированным исследованы смеси кремнезема и технического углерода.Были исследованы свойства при растяжении, твердости, упругости, истирании и усталости. Оптимизированный состав, включающий 30 частей на 100 частей ENR и 70 частей на 100 SBR, наполненных смесями технического углерода и силанизированного диоксида кремния, был предложен в качестве подходящей композиции для будущего развития экологически чистых шин для легковых грузовиков с низким сопротивлением качению (способность к экономии топлива), высоким износом. сопротивление и желаемые свойства усталостного разрушения.

1. Введение

Угрозы окружающей среде, вызванные чрезмерным расходом топлива, были серьезной проблемой в автомобильной промышленности.Хорошо известно, что автомобиль потребляет почти 30% энергии для езды по шоссе [1, 2]. Таким образом, автомобильная промышленность вынуждена соответственно сокращать свою долю за счет разносторонних подходов, включая изготовление новых шин с меньшим сопротивлением качению. Аэродинамика, характер дорог, тип транспортного средства и его мощность двигателя, а также другие факторы могут способствовать потере топлива в типичном транспортном средстве; однако сопротивление качению (RR), связанное с конструкцией материала, является основной причиной потери топлива в автотранспортных средствах (состояние, связанное с высоким уровнем выбросов CO 2 ) [2, 3].RR — это свойство, обусловленное вязкоупругим поведением эластомера (ов), используемого при изготовлении шины / протектора [3]. Как показано на рисунке 1, вращение шины в направлении d под весом транспортного средства W создает повторяющиеся циклы деформации (область на дороге, т. Е. Y) и восстановления (т. Е. Области x и z области ), что приводит к рассеянию энергии, называемому гистерезисными потерями. Эту потерю можно преодолеть внешними работами, вызывающими РР [3, 4]. Кроме того, взаимодействие шины с дорогой является основным фактором дорожно-транспортных происшествий.Таким образом, взаимодействие должно обеспечивать адекватную силу (тягу) для ускорения и торможения для предотвращения скольжения [3, 4]. Следовательно, экологичная шина / протектор с возможностью экономии топлива (более низкий RR, отличное сцепление (T) и сопротивление истиранию (AR)) имеет большой приоритет в шинной инженерии [4–7].

Тип используемой матрицы и наполнителя, дисперсии наполнителя и их взаимодействия (взаимодействия наполнитель-полимер и наполнитель-наполнитель) являются основными контролирующими факторами для получения композиции, предназначенной для производства экологически чистых шин [3, 8, 9].В последние десятилетия высокопрочный и эластичный натуральный каучук (NR), наполненный армированием, таким как технический углерод (CB) и / или вулканизаты кремнезема, широко использовался для изготовления автомобильных шин, но однокомпонентный (NR-CB или NR-диоксид кремния) ) композиты показали неудовлетворительные результаты, так как они не соответствовали требованиям к экологически чистым шинам из-за того, что сам NR подвержен озоновому разрушению с нежелательными свойствами износостойкости (WR), RR и TR [8, 10, 11]. Недавно разработанные функциональные эластомеры и активные армирующие элементы были тщательно исследованы различными исследователями с целью достижения эффективного состава для разработки экологически чистых шин / протекторов [7, 8, 10, 11].В этих попытках смеси NR с по меньшей мере одним или несколькими синтетическими эластомерами, выбранными из категории цис-1,4-полибутадиена (BR), NR / цис 1,4-полиизопренового каучука (IR), каучука на основе бутадиена и стирола ( SBR) или их производные были усилены моно- или гибридными наполнителями, такими как CB и / или силанизированный диоксид кремния, как уже было продемонстрировано в предыдущих исследованиях [5, 7, 9]. Появление эпоксидированного натурального каучука (ENR), который, как сообщается, демонстрирует более высокую полярность, чем NR, из-за эпоксидных групп в его структуре, открыло новую область исследований, которая стремится изучить его совместимость с диоксидом кремния для передовых применений, включая экологичные шины. изготовление [12, 13].Sengloyluan et al. [14] недавно наблюдали, что увеличение мол.% Содержания эпоксидных групп в ENR увеличивает эластичность соединений, наполненных ENR-диоксидом кремния, по сравнению с их аналогами на основе диоксида кремния NR, хотя время отверждения было увеличено. Другое исследование [15] также подтвердило, что ENR (группа эпоксидов: 25% моль) показал температуру стеклования, наиболее подходящую для нанесения протектора. Они отметили, что составы протектора из ENR-диоксида кремния показали более низкий RR, следовательно, снижение расхода топлива, с улучшенным сцеплением на мокрой дороге и на льду по сравнению с эталонными протекторами премиум-класса для легковых или грузовых автомобилей.Кроме того, Sarkawi et al. [12] исследовали ENR-диоксид кремния для применения смеси протектора шины, в котором ENR-диоксид кремния показал более низкий RR и лучшее сцепление на мокрой дороге по сравнению с вулканизатами NR-углеродной сажи. Однако в настоящее время мало исследований по ENR, используемому в качестве компонента для производства экологически чистых шин. Тем не менее, шина / протектор обычно представляет собой структуру из различных компонентов с различными свойствами и химическим составом; следовательно, выбор каждого из этих веществ в их различных количествах, условий обработки и методов определения характеристик, принятых для достижения условий, которые удовлетворяют магическому треугольнику зеленой шины / протектора (отличные WR и TR и низкий RR), был очень сложной задачей. .По этой причине дальнейшие исследования в попытке получить композицию для зеленой шины / протектора неизбежны. В настоящее время было проведено подробное исследование смесей ENR, BR и SSBR со смесями технического углерода и силанизированного диоксида кремния. Также исследовали влияние малеинового ангидрида (компатибилизатора) на эти смеси. Износостойкость, усталостная долговечность при изгибе, гистерезис, свойства при растяжении и плотности сшивания были определены для лучшего понимания физико-механических свойств вулканизатов.Текущие результаты представляют собой оптимизированный состав для подготовки зеленой шины / протектора.

2. Экспериментальная

2.1. Химические вещества и состав соединения

В этом исследовании ENR (группа эпоксидов: 25-40% моль) был поставлен Doo Man Co. Ltd., Южная Корея; SSBR (SSBR-3323) был получен от LG Chem, Южная Корея; BR (BR-1208), технический углерод N550 (с удельной поверхностью 95–105 м 2 / г) и CORAX N330 (адсорбция йода 8,8 г / кг) были поставлены Infochems, Южная Корея.Кремнезем (Z175MP, с удельной поверхностью 134,63 м 2 / г и средним размером частиц 440 нм) был поставлен IDONG TECH; силановый связующий агент (Kettlitz-Silanogran Si69 / GR) был поставлен Kangshin Industrial Co. Ltd .; ароматическое масло (TDAE, темно-коричневый, KUKDONG OIL & CHEMICAL CO. Ltd.) и кристаллы малеинового ангидрида (MA) (чистота 99%, YONGSAN CHEMICALS INC) были поставлены IDONG TECH. Антиозонант (6PPD) и антиоксидант (TMQ), а также остальные лечебные вещества: оксид цинка (ZnO), стеариновая кислота (SA), сера (S), тетраметилтиурамдисульфид (TMTD) и N-циклогексил-2-бензотиазолсульфонамид (CZ ) все были получены от Infochems Company Ltd.Состав смеси, выраженный в частях на сто частей каучука (phr) с соответствующими кодами, приведен в таблице 1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

a Частей на сотку резины. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Процесс смешивания резины