В чем разница между шинами с маркировкой SUV и обычной резиной

Чтобы понять разницу между шиной для легкового автомобиля и шиной для внедорожника (резина с маркировкой SUV), необходимо знать об обоих типах транспортных средств. Во-первых, разница в дизайне, который показывает внедорожники более громоздкими и тяжелыми, однако общая конструкция такая же, как и у легковых автомобилей. Легковые автомобили предназначены для перевозки пассажиров по гладким и мощеным дорогам, в отличие от внедорожников, которые специально созданы для передвижения по разным ландшафтам, включая пересеченную и каменистую местность.

Что означает аббревиатура SUV?

Дословно — Sport Utility Vehicle (спортивное утилитарное транспортное средство), то есть обозначает внедорожный автомобиль, способный выдерживать максимальные эксплуатационные нагрузки на бездорожье, оставаясь в то же время пассажирским авто. Важно понимать, что конкретного определения или требования нигде нет.

Из всех различий продукции на шинном рынке наиболее заметны типовые отличия касающиеся видов транспортных средств, и вы, вероятно, задаетесь вопросом «а какая разница?». Почти каждый автомобиль имеет заметную разницу в автошинах, поэтому нужно быть особенно осторожным при покупке колес.

Разница между внедорожными и легковыми автошинами

1. Внешние отличия

Как и сам автомобиль, автошина для внедорожника больше и громоздче по сравнению с той, которая устанавливается на легковой автомобиль. данные шины имеют зубчатый рисунок (но не во всех случаях) протектора, который подходит для периодической эксплуатации по бездорожью.

Легковые автошины, напротив, спроектированы так, чтобы обеспечивать более плавную езду по асфальтированной поверхности, тогда как рисунок протектора спроектирован так, чтобы отводить воду, что предотвращает аквапланирование, поскольку весь резиновый элемент находится в контакте с дорогой.

2. Резиновая смесь.

Назовите это правилом в автомобильной промышленности: по мере увеличения веса автомобиля требуется более твердая резиновая смесь, чтобы выдерживать постепенное увеличение фрикционного износа. Возьмем, к примеру, гоночный автомобиль весом 900 кг, в котором используется резина с высокой адгезией, которая обеспечивает превосходное сцепление или плотное пролегание к дороге для плавного прохождения поворотов.

Кроме того, существуют тракторные шина, резина которых тверда, как бетон, для долговечности, тогда как поезда имеют металлические колеса с электромагнитной силой, которые удерживают транспорт на ходу. Использование автошин с твердой резиновой смесью дает определенный компромисс! Поскольку мягкая резина обеспечивает исключительное сцепление с дорогой, более твердый состав SUV-шин затрудняет управление автомобилем на поворотах.

3. Конструкция боковины.

Внедорожники обычно имеют более высокие боковины, которые представляют собой вертикальную часть протектора шины, соединяющую протектор с ободом. При прочих равных он может сильно прогибаться в поворотах. Чтобы предотвратить растяжение или сгибание боковины под большим весом автомобиля, инженеры автошин для внедорожников используют более толстую резиновую смесь. Учтите, что все это сказывается на плавности езды!

При прочих равных он может сильно прогибаться в поворотах. Чтобы предотвратить растяжение или сгибание боковины под большим весом автомобиля, инженеры автошин для внедорожников используют более толстую резиновую смесь. Учтите, что все это сказывается на плавности езды!

4. Рисунок протектора

Шины для легковых автомобилей имеют ребра протектора, которые намного более монолитные по сравнению с аналогичными элементами SUV резины. Это позволяет большему количеству резины контактировать с дорогой в любой заданной точке, что увеличивает сцепление с дорогой на сухой дороге.

В SUV шинах больше прямоугольных блоков протектора, что увеличивает силу в фунтах на квадратный дюйм в точке контакта шины с землей. Эти особенности являются причиной того, что шины для внедорожников должны глубже врезаться в неровности для надежного сцепления.

5. Индекс скорости

Шины для внедорожников обычно имеют более низкие скоростные характеристики по сравнению с аналогами для легковых автомобилей в основном из-за более узловатых протекторов, которые менее способны рассеивать устойчивое тепло, накопленное при движении на высоких скоростях.

А если шины с маркировкой SUV выглядят аналогично легковым?

В последнее время такое явления часто встречается среди ассортимента многих шинных брендов. Для примера возьмем популярнейшую модель Toyo Proxes CF2 в размере 205/60 R16. Мы видим, что в одном и том же размере, с одним и тем же рисунком протектора существует две вариации:

Однако чтобы заметить разницу нужно лишь немного рассмотреть резину подробнее. Во-первых, SUV-версия, как правило, тяжелее. Во-вторых, имеет индекс скорости меньше, чем у легкового аналога. Ну и в-третьих, имеет внутренние конструкционные отличия. При этом важно понимать, что никто данные различия не регламентирует, так как нет строгого определения маркировки SUV на автошинах. Некоторые производители объясняют данную маркировку дополнительными усиливающими элементами в корде, некоторые просто делают упор на увеличение грузоподъемности в SUV-вариации.

Описание некоторых шин Bridgestone — статьи и публикации.

Специально для стран СНГ и Украины Bridgestone выпустил модель шин Turanza T001 в том виде, в котором шины выпускаются в Японии.Покрышки обладают улучшенным составом резины благодаря высокому содержанию силики, за счет чего увеличивается эластичность резины. Кроме того, этот состав лучше всего подходит для дорожных и погодных условий СНГ.

Наиболее важную роль при становлении маневренности машины и чувствительности к рулевому управлению играет выбор резины, а в частности – ее конструкции. Разработчики предложили новую разработку – разработанную специально для этой модели конструкцию боковин, которую было необходимо усилить новым слоем каркаса. При этом уменьшилась толщина стенки, что привело к повышению чувствительности авто к управлению. Но это далеко не все преимущества подобной конструкции — благодаря особенностям строения каркаса и малому весу используемых материалов, машина движется более плавно, все вибрационные и ударные воздействия эффективно гасятся.

Также в этой модели было проведено усиление жесткости профиля, благодаря чему износ стал равномерным. А срок службы значительно увеличился.

Также в этой модели было проведено усиление жесткости профиля, благодаря чему износ стал равномерным. А срок службы значительно увеличился.Компания Bridgestone славится своими эксклюзивными технологиями, направленными на снижение показателя трения качения. При создании этой модели разработчики учли все идеи прошлых моделей.

Другая, не менее известная технология,NanoPro-Tech была также использована в этой покрышке. Эта технология позволяет сделать новую молекулярную структуру привычной резиновой смеси, благодаря чему снижается значение параметра сопротивления трению качения, улучшается управляемость на мокрой дороге. Эта технология действительно является инновацией – именно благодаря ей колеса стали нагреваться в 2 раза меньше, благодаря чему существенно снижается потребление бензина.

Также прекрасные показатели сцепления с дорогой и способности автомобиля наилучшим образом держать дорогу обеспечиваются благодаря особенному, разработанного специально для этой модели, эксклюзивному рисунку протектора. Канавки увеличенных размеров способствуют тому, что автомобиль превосходно сохраняет высокую управляемость на дороге. В частности это происходит благодаря асимметричности рисунка – именно такой рисунок дает автомобилю устойчивость при торможении и увеличивает сцеплении при поворотах.

Канавки увеличенных размеров способствуют тому, что автомобиль превосходно сохраняет высокую управляемость на дороге. В частности это происходит благодаря асимметричности рисунка – именно такой рисунок дает автомобилю устойчивость при торможении и увеличивает сцеплении при поворотах.

Резиновая смесь протектора

Настоящим я выражаю свое согласие ООО «Пауэр Интернэшнл–шины» (ОГРН

1027739435570, ИНН 7703247653) при оформлении Заказа товара/услуги на сайте www.4tochki.ru в целях

заключения и исполнения договора купли-продажи обрабатывать — собирать,

записывать, систематизировать, накапливать, хранить, уточнять (обновлять,

изменять), извлекать, использовать, передавать (в том числе поручать

обработку другим лицам), обезличивать, блокировать, удалять, уничтожать —

мои персональные данные: фамилию, имя, номера домашнего и мобильного

телефонов, адрес электронной почты.

Также я разрешаю ООО «Пауэр Интернэшнл–шины» направлять мне сообщения информационного характера о товарах и услугах ООО «Пауэр Интернэшнл–шины», а также о партнерах.

Согласие может быть отозвано мной в любой момент путем направления ООО «Пауэр Интернэшнл–шины» письменного уведомления по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

Конфиденциальность персональной информации

1. Предоставление информации Клиентом:

1.1. При оформлении Заказ товара/услуги на сайте www.4tochki.ru (далее — «Сайт») Клиент предоставляет следующую информацию:

— Фамилию, Имя, Отчество получателя Заказа товара/услуги;

— адрес электронной почты;

— номер контактного телефона;

— адрес доставки Заказа (по желанию Клиента).

1.2. Предоставляя свои персональные данные, Клиент соглашается на их обработку (вплоть до отзыва Клиентом своего согласия на обработку его персональных данных) компанией ООО «Пауэр Интернэшнл–шины» (далее – «Продавец»), в целях исполнения Продавцом и/или его партнерами своих обязательств перед Клиентом, продажи товаров и предоставления услуг, предоставления справочной информации, а также в целях продвижения товаров, работ и услуг, а также соглашается на получение информационных сообщений. При обработке персональных данных Клиента Продавец руководствуется Федеральным законом «О персональных данных» и локальными нормативными документами.

1.2.1. Если Клиент желает уничтожения его персональных данных в случае,

если персональные данные являются неполными, устаревшими, неточными, либо в

случае желания Клиента отозвать свое согласие на обработку персональных

данных или устранения неправомерных действий ООО «Пауэр Интернэшнл–шины» в

отношении его персональных данных, то он должен направить официальный

запрос Продавцу по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

Москва, ул. Красная Сосна, д.30

1.3. Использование информации предоставленной Клиентом и получаемой Продавцом.

1.3.1 Продавец использует предоставленные Клиентом данные в целях:

· обработки Заказов Клиента и для выполнения своих обязательств перед Клиентом;

- для осуществления деятельности по продвижению товаров и услуг;

- оценки и анализа работы Сайта;

- определения победителя в акциях, проводимых Продавцом;

· анализа покупательских особенностей Клиента и предоставления персональных рекомендаций;

· информирования клиента об акциях, скидках и специальных предложениях

посредством электронных и СМС-рассылок.

1.3.2. Продавец вправе направлять Клиенту сообщения информационного характера. Информационными сообщениями являются направляемые на адрес электронной почты, указанный при Заказе на Сайте, а также посредством смс-сообщений и/или push-уведомлений и через Службу по работе с клиентами на номер телефона, указанный при оформлении Заказа, о состоянии Заказа, товарах в корзине Клиента.

2. Предоставление и передача информации, полученной Продавцом:

2.1. Продавец обязуется не передавать полученную от Клиента информацию

третьим лицам. Не считается нарушением предоставление Продавцом информации

агентам и третьим лицам, действующим на основании договора с Продавцом, для

исполнения обязательств перед Клиентом и только в рамках договоров. Не

считается нарушением настоящего пункта передача Продавцом третьим лицам

данных о Клиенте в обезличенной форме в целях оценки и анализа работы

Сайта, анализа покупательских особенностей Клиента и предоставления

персональных рекомендаций.

Не

считается нарушением настоящего пункта передача Продавцом третьим лицам

данных о Клиенте в обезличенной форме в целях оценки и анализа работы

Сайта, анализа покупательских особенностей Клиента и предоставления

персональных рекомендаций.

2.2. Не считается нарушением обязательств передача информации в соответствии с обоснованными и применимыми требованиями законодательства Российской Федерации.

2.3. Продавец получает информацию об ip-адресе посетителя Сайта www.4tochki.ru и сведения о том, по ссылке с какого интернет-сайта посетитель пришел. Данная информация не используется для установления личности посетителя.

2.4. Продавец не несет ответственности за сведения, предоставленные

Клиентом на Сайте в общедоступной форме.

2.5. Продавец при обработке персональных данных принимает необходимые и достаточные организационные и технические меры для защиты персональных данных от неправомерного доступа к ним, а также от иных неправомерных действий в отношении персональных данных.

Зимние шины | Что делает их такими особенными?

Что делает их такими особенными?

Ездить по снегу так же опасно как и весело. Действительно так думают автолюбители всего мира, когда дело доходит до сложных зимних условий. И хотя мы действительно согласны с этим утверждением, но не можем не признать, что вождение зимой имеет свою специфику, и действительно не имеет значения сколько у вас опыта, достаточно только на мгновение потерять сцепление и автомобиль больше не находится под вашим контролем.

Конечно, обычно бывает перед зимой, большинство водителей готовят свои автомобили к холодному времени года всем необходимым оборудованием, независимо от того, что мы говорим о зимних шинах, переходят на зимнюю жидкость для стеклоочистителей, антифриз или всевозможные спреи, которые должны сделать нашу жизнь легче в это время года. Поскольку разговоры, в основном, постоянно идут о зимних, летних и всесезонных шинах, мы попробуем подойти к этому вопросу с несколько иной стороны, и мы собираемся ответить на несколько ключевых вопросов, касающихся зимних шин.

Поскольку разговоры, в основном, постоянно идут о зимних, летних и всесезонных шинах, мы попробуем подойти к этому вопросу с несколько иной стороны, и мы собираемся ответить на несколько ключевых вопросов, касающихся зимних шин.

Мы все знаем, что зимние шины, очевидно, лучше, чем летние, но почему именно? Что делает их такими особенными позволяя обеспечить такие высокие характеристики в холодных условиях? Но давайте рассмотрим по одному вопросу за раз.

Шины

Типичные автомобильные шины состоят из 6 основных элементов, каждый из которых играет ключевую роль в обеспечении необходимого сцепления для каждого вида транспортного средства и в зависит от ряда факторов, таких как внешние условия. Шесть компонентов шин это воздухонепроницаемая резина, каркас шин, борт, боковина, слои обода и протектор.

Воздухонепроницаемый синтетический каучук производится из того, что производители непроницаемой бутил-каучуком и это основная часть, которая заменяет старую камеру, которая использовалась в автомобильных шинах давным-давно. Этот слой держит воздух внутри шины, поэтому, если вы испытываете проблемы с давлением воздуха, повреждение этого слоя может быть первой причиной потерь.

Этот слой держит воздух внутри шины, поэтому, если вы испытываете проблемы с давлением воздуха, повреждение этого слоя может быть первой причиной потерь.

Ключевые компоненты шин

Каркас шин, хотя он и имеет довольно причудливое название, это не более чем плетенка из нескольких канатов, которые должны должны укрепить шины. Он изготовлен из скрученных в канаты текстильных волокон соединенных резиной обеспечивая высокую устойчивость к ударам и давлению.

Борт это два внутренних края шин, которые контактируют с ободом колеса и практически изолируют внутреннюю часть колеса от внешней. Вместе с воздухонепроницаемым герметичным резиновым слоем он поддерживает давление воздуха внутри колеса.

Часть с которой вы больше всего имеете дело это боковины, потому что она содержит информацию о шинах, в том числе ограничение скорости, размер, давление, дату изготовления и многие другие детали. Кроме того, боковина защищает поверхность шины от ударов со всевозможными объектами, будь это камни или другие предметы на дороге.

Слои обода поддерживают протектор при динамическом воздействии с дорогой, поэтому они должны, с одной стороны, быть очень гибкими, чтобы обеспечить комфортную езду, но и жесткими, чтобы защитить шины. Поскольку они также являются высокостойкой базой шины, они также играют ключевую роль в обеспечении максимального общего пробега автомобиля, который можно достичь при соответствующем типе шины. Это то, что можно увидеть на поверхности шины, если шина сама по себе до предела изношена.

В двух словах, каждая шина состоит из вышеупомянутых шести элементов, но почему зимние шины, зимой лучше чем летние? Конечно, это имеет отношение к одной из этих частей.

Есть несколько вещей, которые делают зимние шины более подходящими для холодного времени года и мы собираемся обсудить две из них: рисунок протектора и состав резиновой смеси.

Протектор

Хотя мы слышали о людях, которые покупали зимы шины только потому, что протектор имел V-образный рисунок, очень важно при выборе зимних шин, чтобы они имели правильный рисунок. Тем не менее, все еще невозможно определить лучший рисунок для зимних шин, так как такое решение, скорее всего, компромисс. Вы не можете иметь и совершенный рисунок и идеальный состав резины, каждый аспект имеет свою собственную роль и может помочь в разных условиях.

Взаимодействие шин со снегом в основном зависит от рисунка протектора, так протектор большинства летних шин и даже всесезонных шин, как правило, забивается снегом, таким образом, поверхность шины выравниванивается, что приводит к потере сцепления с дорогой и потере тяги. Специальные зимние шины предназначены для того, чтобы отбрасывать снег в сторону и держать поверхность чистой на всю глубину протектора, тем самым поддерживая тягу и управляемость.

Зимние шины Bridgestone

Зимние шины Goodyear

Зимние шины Michelin

Производители шин внедряют новые конструкции и новые рисунки протектора, некоторые из них невероятно эффективны, но, по мере улучшения рисунка, производители шин также должны сосредоточиться на химии резиновых смесей, так что давайте шаг к нашей следующей главе.

Состав резины

Хотя протектор также имеет важное значение, это часть, которая делает зимние шины настолько эффективными в холодное время года. В принципе, состав шин становится эффективным при низких температурах или, если хотите, когда летние и всесезонные шины становятся бесполезными или обеспечивают лишь минимальное сцепление. Из-за своего состава, по мере снижения температуры летняя шина застывает и теряет свою упругость, так что результат довольно легко себе представить: шины, колеса, автомобиль и водитель скользять по снегу или льду так же, как это просходило бы на такой же поверхности с летними туфлями.

Маркировка шин

Конечно, то как шины реагируют на низкие температуры влияет на сцепление которое, в свою очередь, имеет сильную связь с рулевым управлением и торможением.

Производители шин, как правило, ведут себя скрытно, когда речь идет о составах которые они используют для зимних шин, в основном потому, что это то, что делает одну шину лучше, чем другая, так что это вопрос конкуренции. Однако, новые проекты предложили нам узнать о материалах, которые могут быть использованы внутри зимних шин.

Внутри шин используется более жесткая резина основы и в боковинах, но более гибкая резина для протекторов, чтобы лучше реагировать при контакте со снегом. Есть множество технологий для повышения производительности протектора шины, например, синтетический каучук, плюс сажа или глина, чтобы увеличить прочность шины, но большинство шины специально разработаны так, чтобы сделать внутренние слои жестче.

Резиновые слои обрабатываются несколькими веществами медленного окисления, в том числе оксидом цинка или даже воском или другими видами продуктов анти-окисления.

В основном, зимние шины разработаны таким образом, что они становятся жесткими внутри и более гибкими на внешней части, чтобы обеспечить лучшее сцепление при низких температурах. Кроме того, они имеют жесткую боковину обеспечивающую несколько операций монтажа и демонтажа, которые обычно проводятся при подготовке к зиме.

Рабочие проверяют шины на соответствие требованиям

Хотя они и предназначены для совместной работы в целом и улучшить конечный эффективный результат работы шины, резиновая смесь и протектор хорошо работают каждый в своих определенных условиях. Например, если у вы должны ездить по снегу, тип резины, используемый внутри шин и сцепление которое она обеспечивает более важны, чем рисунок протектора, так как слежавшийся снег не прилипает на всю глубину протектора.

Есть миллион причин, почему зимние шины являются наилучшим решением для вашего автомобиля и не меньше советов, почему вы должны выбрать тот или иной тип шин, но мы не будем заходить так далеко, потому что такое решение обычно зависит от слишком широкого спектра факторов. Тем не менее, мы должны подчеркнуть, раз и навсегда, что летние и всесезонные шины не могли и и не смогут быть эффективными в зимний период и каким бы хорошим водителем вы не были, в холодное время вы должны ездить на зимних шинах.

Что делает их такими особенными?Зимняя обувь автомобиля (маркировка)

Сколько выхаживают шины? 7 факторов и только один зависит от производителя резины.

В предыдущей статье мы разобрались с вопросом, как уберечь шину от повреждений на наших дорогах. Сейчас рассмотрим очень частый вопрос от наших клиентов — сколько выхаживают шины?

Для того чтобы в полной мере дать ответ, нужно разобраться в основных вещах, а именно, от чего зависит пробег шин. Далее семь основных факторов, которые влияют на ходимость шин:

- Состав резиновой смеси

- Вес автомобиля

- Стиль вождения

- Условия эксплуатации. Скорость, тип местности.

- Дорожное покрытие

- Техническое состояние автомобиля

- Мощность и крутящий момент автомобиля

Как видно из перечня, производитель шины может повлиять всего лишь на один из семи пунктов.

Рассмотрим детальнее каждый фактор…..

Мировая индустрия сейчас показывает большой прорыв в химической отрасли. Многие производители вкладывают колоссальные ресурсы в свое развитие, как в денежном эквиваленте, так и в людских ресурсах. Это миллиарды долларов и сотни ученых, трудящихся над созданием каждого компонента шины, которую простой обыватель выбирает по рисунку протектора.

Что же такое состав резиновой смеси и как он влияет на ходимость? Как правило, смесь состоит из нескольких компонентов:

- каучук синтетический,

- каучук природный,

- вторсырье,

- силика,

- кремний

- несколько секретных компонентов, формула которых содержится в строжайшей тайне.

Именно комбинация всех этих компонентов влияет на многие параметры шины, в том числе и на ходимость.

В этом разделе хочется отметить, что многие покупатели обращают внимание на дату производства шины. Более того, бытует мнение, что чем “младше” шина тем она лучше. Уверяем вас, что это не так. Технологии дошли до такого уровня, что шины можно хранить и эксплуатировать до 10 лет. Знаменитая компания Мишелин даже выпустила промо-акцию “Шины не бананы”, которая призвана доказать покупателю, что резина продукт долговечный. Производители отпускают с завода шины, как недельной давности, так и 3-4-х годовалые, в чем мы убеждаемся каждый раз, когда принимаем машину с завода. При правильном хранении (в закрытом помещении), шину можно смело покупать даже 3-х или 4-х годовалую. Кроме того, вспомните, интересуетесь ли вы датой производства сайлентблоков или других РТИ?

Вернемся к резиновой смеси….. США придумали свое относительное обозначение износостойкости, называемое TREADWEAR. Оно обозначается в условных единицах, примерно от 100 ед. (для спортивных шин) до 500 ед. (эко шины). Этот показатель обязательный только для шин, которые идут на рынок США, у нас он встречается на шинах далеко не всегда. Стоит ли на него ориентироваться или нет, вопрос риторический. При идеальных (одинаковых) условиях эксплуатации шина с большим значением TREADWEAR “выходит” скорее всего, больше, а что же в реальности?

Читаем дальше….

Вес автомобиля

Тут все просто, чем больше вес автомобиля, тем меньше ходит шина. Почему так? Больше вес — больше нагрузка на шину — больше износ.

Стиль вождения

Не секрет, что агрессивный стиль вождения, сокращает срок службы шины. Резкие старты и торможение, повороты на высокой скорости – все это ускоряет износ. Поскольку у каждого водителя своя манера вождения этот фактор напрямую влияет на срок службы и зависит только от вас.

Условия эксплуатации

Здесь можно говорить много. Но есть несколько аксиом. В большом городе постоянные старты и торможения — минус к пробегу. Трасса — чем больше скорость, тем быстрее износ. Оптимальная скорость передвижения 90-120 км/ч.

Дорожное покрытие

Этот фактор многие не учитывают, а может даже и не знают о нем. Дорожное покрытие может быть разных видов, как говорится: “асфальт, асфальту рознь”. Не будем вдаваться в подробности укладки и производства асфальта, но факт остается фактом, то что разный асфальт по разному влияет на износ. Есть опытные водители, которые намотали сотни тысяч километров и могут уверенно сказать, какое направление быстрее “съедает” шины.

Техническое состояние автомобиля

Тут все понятно, но тем менее стоит отметить, что правильные установки углов развала и схождения колес, исправность подвески, положительно влияют не только на ходимость шины, но и на управляемость автомобиля в целом, а также на безопасность движения.

Мощность и крутящий момент

В основном эти факторы больше влияют на ведущую ось(оси). Владельцы переднеприводных автомобилей знают, что спереди износ шин больше, поэтому при сезонной замене, стараются поменять местами передние и задние шины, чтобы нивелировать износ. Если этого не делать, то разница в износе будет примерно 1 к 2, т.е. передние шины изнашиваются в 2 раза быстрее. Владельцы мощных моноприводных автомобилей наверняка сталкивались с ситуацией, когда шины на ведущей оси стерлись за сезон. Итого — чем больше мощность и крутящий момент, тем больше нагрузка на шину, тем быстрее износ.

Давление в шинах

Этот фактор мы рассмотрели в предыдущей части «Выбор шины для плохих дорог», однако напомним, что давление нужно держать в допустимых пределах. Пониженное давление, как правило, приводит к интенсивному износу плечевых зон, а повышенное — к износу центральной части. Чем больше загрузка автомобиля, тем больше должно быть давление в шинах.

Мы рассмотрели 7 основных факторов, которые влияют на износ шины. Из статьи становится понятно, что производитель влияет всего лишь на один фактор, на все остальные факторы влияет среда эксплуатации и сам водитель. Поэтому ни один производитель не дает гарантию на пробег и не может с уверенностью заявлять, на какой пробег рассчитаны шины. На практике бывали случаи, когда одна и та же модель (Michelin Latitude Tour HP) бегала от 30 до 120 тыс. км. В следующей статье читайте про индекс скорости и индекс нагрузки, а также другие обозначения на шине. Удачи на дорогах!

Хит-парад: автомобили с самыми широкими шинами | Colesa.ru

Компания Dodge на днях заявила, что их новое «заряженное» спорткупе Challenger SRT Demon получит «демонические» передние и задние шины Nitto NT05R шириной 315 мм. Напугали… Мы вспомнили другие серийные легковые автомобили, у которых покрышки еще и пошире будут. И среди них не только чистокровные спорткары.

Только сначала надо сделать небольшое уточнение и пояснить, почему акцент делается на задние колеса. Дело в том, что у мощных суперкаров при разгоне из-за перераспределения веса на задние колеса ложится основная нагрузка. А если под капотом еще и «дури» целый вагон, то чем шире покрышка, тем выше «зацеп» и эффективнее превращение этой мощи в ускорение. Потому-то задние колеса у спорткаров в основном шире, чем передние.

Покрышки Pirelli PZero Corsa такой же ширины (315 мм), как у будущего Dodge Challenger SRT Demon, сейчас «носит», к примеру, Ferrari F12tdf, построенная ограниченным тиражом (799 штук) в честь велогонки Тур-де-Франс. В ее основе – уже сама по себе свирепая F12 Berlinetta. Но спецверсия tdf – еще злее.

Примечательно, что для заднеприводной F12tdf Ferrari предлагает еще и зимние колеса. Они поуже летних, причем задние покрышки шириной «всего» 305 мм производитель разрешает использовать с цепями.

Стандартный атмосферный 6,2-литровый мотор V12 для F12tdf итальянцы форсировали с 740 до 780 л.с., а крутящий момент вырос с 690 до 705 Нм. И всю эту тягу приходится брать на себя задним колесам через «робота», которому на 6% «укоротили» передаточные отношения. После всех этих переделок F12tdf набирает 100 км/час за 2,9 секунды, за 7,9 секунды разгоняется до 200 км/час, а максимальная скорость равна 340 км/час.

Ferrari F12tdf

Не ожидали увидеть в этом обзоре внедорожник? А ведь на этот G 500 4×4² уже с завода ставят такую резину, что не на каждом спорткаре встретишь. В компании Mercedes-Benz на этом «суперГелендвагене» оторвались по полной программе. Поставили на него портальные мосты, доведя клиренс до 46 см (!), «запрягли» 422-сильный бензиновый битурбомотор V8, с которым разгон до 100 км/час занимает 7,4 секунды… А чтобы все это безумное хозяйство цепко держалось за асфальт и меньше тонуло на бездорожье, снабдили «квадрат» покрышками Pirelli Scorpion ATR размера 325/55 R22 – самыми большими, что когда-либо ставились на серийный 4-колесный G-class.

Mercedes-Benz G 500 4×4²

Для фона, шины Michelin Pilot Sport Cup 2 такой же ширины (правда, только сзади) ставятся, к примеру, и на гибридный Porsche 918 Spyder, который трехмоторный и со своей стороны тоже не менее сумасшедший. «Сердце» самого-самого Porsche в истории компании – атмосферный V8 объемом 4,6 литра, отдачей в 608 лошадиных сил и «отсечкой» на 9 150 об/мин. И каждую ось тут еще дополнительно крутит свой электромотор. В сумме получилось 887 л.с. и 1 280 Нм тяги (это больше, чем у более мощной LaFerrari), разгон до 100 км/час за 2,5 секунды и максимальная скорость в 351 км/ч.

Porsche 918 Spyder

Еще один «американец» в нашем обзоре – «горячий» Chevrolet Corvette Z06 текущего поколения. И сзади у него солидные, казалось бы, покрышки Michelin Pilot Super Sport шириной 335 мм. Но если вспомнить, какое чудище живет у Z06 под капотом, то эта величина уже не кажется такой впечатляющей.

Нынешний Corvette — последний, у которого мотор спереди. Следующий «Корветт» будет уже центральномоторным и еще более мощным. Видимо, и колеса станут еще шире.

А под капотом у Z06 – здоровенный V8 объемом 6,2 л, снабженный механическим нагнетателем. Именно с помощью этого компрессора из двигателя и выжали 650 л.с. и 881 Нм крутящего момента, которые способны без особого напряжения превратить резину в стремительно сгорающий «расходник». А ведь грядущая версия ZR1, которая станет прощальной для нынешней генерации Corvette, будет развивать 750-800 «сил». Бедные шины…

Chevrolet Corvette Z06

Еще один неожиданный внедорожник в нашем обзоре – это знаменитый Lamborghini LM002 по прозвищу «Рэмбо-Ламбо», давно перешедший в разряд коллекционных раритетов. Машина родилась после провала Lamborghini в тендере армии США, который в итоге выиграл не менее известный Humvee. Но итальянцы не выбросили наработки и в итоге «вырастили» из них роскошный гражданский LM002 с 450-сильным V12 от спорткара Countach. А еще специально для этого монстра в Pirelli создали огромные высокопрофильные покрышки Pirelli Scorpion размерностью 345/60 R17. Они отлично держали тяжелую машину не только на асфальте, но и на песке, что неудивительно: LM002 делали с прицелом на арабских шейхов…

LM002 – первый серийный внедорожник Lamborghini. Правда, с 1986 по 1993 годы выпустили всего 328 машин, 140 из которых пришлись на военные версии для Ливии и Саудовской Аравии. На заказ LM002 оснащали еще и 7,2-литровым V12 от морского катера.

Lamborghini LM002

В противовес безумному внедорожнику от Lamborghini припомним не менее сумасшедший гиперкар Koenigsegg One:1 весом всего 1,36 тонны. Суть этого аппарата – в названии One:1, которая означала соотношение в 1 л.с. /1 кг веса. За счет двух турбокомпрессоров из 5-литрового V8 в Koenigsegg выжали 1 360 л.с. и 1 371 Нм крутящего момента. И все это – на заднем приводе. «Конвертировать» это в ускорение до 100 км/час за 2,8 с как раз и были призваны задние покрышки Michelin Pilot Sport Cup 2 шириной 345 мм. Кстати, для покрышек One:1 была заявлена «максималка» в 440 км/час.

Koenigsegg One:1

Полку суперкаров с широченными колесами недавно прибыло. В начале 2016 года компания Bugatti выпустила новый гиперкар Chiron – еще более свирепый, чем его предшественник Veyron. Мотор W16 с 4 турбинами и объемом 8 л форсировали с прежних максимальных 1 200 до 1 500 «сил». Так что полный привод, помогающий реализовать эту силищу на разгоне, тут более чем кстати. Но и без соответствующей резины – никуда. Поэтому Chiron и получил новые сверхскоростные покрышки Michelin Pilot Sport Cup 2 размерностью 285/30 R20 спереди и 355/25 R21 сзади.

Bugatti Chiron

Упомянув Bugatti и Dodge, не забудем и Lamborghini Aventador, чей 6,5-литровый V12 выдает от 700 до 750 л.с., а задние покрышки Pirelli PZero тоже имеют максимальную ширину в 355 мм. На фото — новейший Aventador S с полноуправляемым шасси.

Lamborghini Aventador S

Chiron, конечно, крут, но он в этом клубе «у кого шире» не один. Например, у американского Dodge Viper с 645-сильным V10 сзади стоят 355-миллиметровые покрышки Kumho Ecsta V720, тогда как передние шины (295 мм) даже шире, чем у «Широна». Жаль только, что 2017 год станет для нынешнего Viper последним.

что это значит, расшифровка, чем отличается резина SUV от обычной

Авто класса SUV в настоящее время востребованы на отечественных дорогах. Они приспособлены к непростым климатическим условиям и резкой смене качества дорожного покрытия. SUV класс — это не только удобно и престижно, но и более безопасно из-за высокого расположения пассажирских мест в салоне. SUV: расшифровка для шин укажет на ту продукцию, которая подойдет для данного транспортного средства.

SUV-маркировка шин

Сегодня на авторынке представлено огромное количество шинной продукции, которая существенно отличается друг от друга по своим характеристикам. Производители шин изготавливают их на все модели автотранспорта, маркируя по сезонности и другим важным признакам.

Авто класса SUVЗимние и летние модели продукции SUV изготавливаются отдельно. Для разных условий езды: движения на большой скорости или по серьезному бездорожью, для городских кроссоверов или мощных внедорожников выбирается специальный вид автопокрышек. Маркировка на боковине изделия указывает все его общие характеристики и отдельные обозначения для каждой модели. Зная, как расшифровать маркировку шин, можно побрать наиболее подходящую продукцию для своего транспортного средства.

Что означает SUV в маркировке шин? Этот условный знак на автопокрышках указывает, что изделия рассчитаны на крупный легковой транспорт — джипы.

Современные джипы имеют различные модификации, повышенный комфорт и развивают большую скорость. Они отличаются от других транспортных средств колесной формулой, усиленной рамой, большим весом и мощным двигателем. Существуют еще модели, которые служат именно для езды по бездорожью.

Дополнительная информация!

Для безопасной эксплуатации мощных внедорожников нужно приобретать шины с SUV маркировкой. Использование простых автопокрышек может привести к тому, что они не выдержат нагрузки.

Несмотря на то, что специальная резина предназначена для определенного типа транспорта, она также имеет свою классификацию, так как используется в различных погодных условиях.

Шины SUV: в чем отличие от обычной резины? Они рассчитаны на значительный вес, эксплуатацию в условиях бездорожья и большую скорость. Индекс нагрузки у них выше, чем у обычных шин, поэтому резина, из которой они производятся, усиливается дополнительным металлическим или армированным кордом. Именно это отличает их от обычных.

Маркировка на шинеКлассификация автопокрышек SUV

Шинная продукция SUV-класса бывает летняя, зимняя, всесезонная.

Летние автопокрышки предназначены для использования в теплое время. Их изготавливают их специального твёрдого состава резиновой смеси, которая отлично выдерживает большие скорости и температурные нагрузки. Но при низких температурах (ниже +7 °С) автопокрышки не обеспечивают дорожного сцепления.

Для производства зимних моделей используют мягкие сорта каучука. Такой состав шин сохраняет эластичность при отрицательных температурных показателях. Они имеют разветвленный рисунок протектора, который эффективно отводит воду и грязь. Отмечают их значком в виде снежинки.

Для современных внедорожников предлагаются шипованные или нешипованные зимние шины. На льду или укатанном снегу шипы обеспечивают лучший зацеп, но на шоссейной дороге их характеристики снижаются.

Всесезонные — представляются как универсальные и могут эксплуатироваться во все сезоны, даже зимой. Специальный рисунок протектора обеспечивает хорошее сцепление с дорогой как в летних, так и в зимних условиях.

Обратите внимание!

Пока не разработан такой состав резиновой смеси для шин, который бы обеспечил уверенное сцепление колеса с дорогой при всех температурных показателях. Наиболее эффективно резина марки SUV работает при температуре от -10 °С до +10 °С. При отклонении от данных показателей эффективность работы существенно снижается.

На бездорожье подходят модели с агрессивным мощным рисунком протектора, увеличенной высотой профиля, с дополнительными грунтозацепами, усиленным кордом. Такие модели маркируют MT (mud terrain), что говорит об их внедорожной направленности. Используется резина в основном для езды по бездорожью и по грунтовой дороге. На асфальте она очень шумная, плохо тормозит, обладает низкими скоростными индексами.

Основные качества MT моделей:

- высокая проходимость по бездорожью;

- плохое управление на асфальте;

- высокий уровень шума;

- низкие скоростные возможности.

По легкому бездорожью могут подойти универсальные шины AT (all terrain) для всех типов дорог. Эта маркировка означает, что авторезину можно использовать на асфальте, грунтовых дорогах и в условиях легкого бездорожья. На активную езду по асфальту такие шины не рассчитаны.

- Протекторный рисунок средней агрессивности.

- Используется на дорогах различного качества.

- Средняя проходимость по бездорожью.

- Идеальная резина для сельской местности.

По городу и трассе подходят шины шоссейного типа — тихие, комфортные, с высокой управляемостью.

На шинах для внедорожников встречается знак EL. Значение этой маркировки говорит об усиленной конструкции шины и дополнительных слоях корда, что увеличивает индекс грузоподъемности на три единицы.

Зимняя резина SUV — рейтинг

В зимних условиях качество и безопасность шин имеет главное значение. Среди популярных зимних покрышек для SUV-класса значатся известные бренды шинной продукции, что зарекомендовала себя наилучшим образом.

Nokian Hakkapeliitta R2 SUV — зимняя модель, разработанная финским брендом Nokian для эксплуатации на мощных внедорожниках и кроссоверах. Автошины отлично держат дорогу в любых погодных условиях, обеспечивают комфортное безопасное передвижение и существенную экономию топлива.

Зимняя модельGoodyear UltraGrip Performance Gen-1З — нешипованная шина подойдет для моделей легковых авто премиум-класса. Данная модель обеспечивает отличные показатели управляемости и комфорта на заснеженной и обледенелой поверхности.

Зимняя резина Nexen Winguard Ice SUV, созданная южнокорейским брендом, демонстрирует повышенные показатели тягово-сцепных свойств, устойчивости и адаптации к сложным дорожным условиям.

Michelin Alpin 5Michelin Alpin A5 — зимняя премиум шина европейского типа рассчитана исключительно для зимней эксплуатации и великолепно проявляет себя в европейских странах с мягким зимним климатом.

OBSERVE G3-ICE — новая шипованная модель Toyo подходит как для легкового транспорта, так и для внедорожников, разработана для оптимального сцепления и торможения на льду и на снегу, идеальна для использования в экстремальных зимних условиях. Помимо надежного сцепления на снегу и льду, шина OBSERVE G3-ICE также обеспечивает высокий уровень комфорта.

Зимняя шина для кроссоверов и внедорожников Tigar SUV Ice компании Michelin — отличается V-образным рисунком протектора с несколькими оригинальными решениями. Расположение продольных увеличенных блоков в центральной части обеспечивает курсовую устойчивость транспорта на высокой скорости. Расположение продольных кромок под острым углом препятствует боковым скольжениям.

Полезные рекомендации по выбору резины SUV

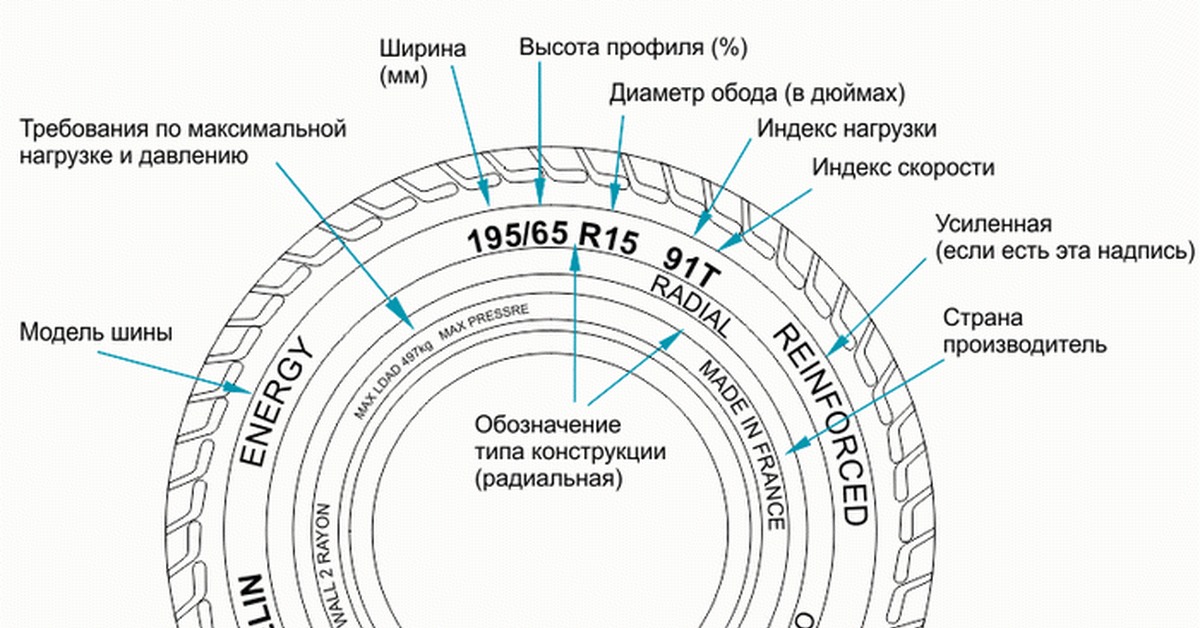

При покупке шин необходимо подобрать их подходящий размер. Размер должен быть таким, каким он предусматривается в технической документации к авто. На боковине каждого изделия расположен буквенно-цифровой код, который должен обозначать информацию о размере и характеристиках продукции.

Буквенно-цифровой кодЧем выше профиль резины зимой, а ширина колеса минимальная — тем лучше. Это сказывается на положительном поведении автомашины на скользкой дороге.

Слои корда выполняют двойную функцию, придают шине устойчивость и делают протектор более плоским:

- плоский протектор обеспечивает лучшее сцепление с дорогой;

- рисунок протектора может различаться в зависимости от типа шины;

- боковины придают шине упругость и особые ходовые качества.

Более мягкая и высокая боковина лучше гасит неровности дорожного полотна, а жесткая и низкая улучшает прохождение поворотов и способствует улучшению управляемости.

По рисунку протектора зимнюю резину делят на европейский и скандинавский типы. Скандинавский тип предназначен для более суровых зим.

Шины для легковых и легкогрузовых авто имеют разницу между собой. Владельцы SUV-транспорта выбирают для своих автомобилей легковые шины — они стоят дешевле и обладают высоким уровнем комфорта. Если машина будет перевозить тяжелые грузы или использоваться трейлер, лучше выбрать для неё легкогрузовые шины.

Нет таких шин, которые со своими характеристиками проявляли бы себя везде хорошо. Выбирают шины в первую очередь по первостепенными требованиям, учитывая условия использования транспортного средства. Правильно подобранные шины смогут раскрыть весь потенциал авто при движении в условиях бездорожья или предоставить максимальный комфорт на асфальте, позволят сократить тормозной путь и улучшить сцепление с дорогой.

Компоненты для шин

Компоненты для шин1. Типичный Состав материалов шины

2. Типичный состав шин по весу

3. Резиновый груз. по компоненту шины

4. Примеры резины Компаунды для шин

5. Анализ стального корда шины

1.

Типичный состав материалов шины

| В этой таблице перечислены типичные типы материалов. используется для производства шин. |

| Типичный состав шины Синтетический каучук |

2.Типовые составы шин по весу 1)

Здесь перечислены основные классы материалов, используемых для производить шины в процентах от общего веса готовых покрышка, которую представляет каждый класс материалов.

Пассажирская шина

Грузовая шина

Натуральный каучук 14% Синтетический каучук 27% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и Т. Д. 16–17% Средний вес: Новые 25 фунтов, лом 20 фунтов.

Натуральный каучук 27% Синтетический каучук 14% Черный углерод 28% Сталь 14-15% Ткань, наполнители, ускорители, антиозонанты, и Т. Д. 16–17% Средний вес: Новые 120 фунтов, лом 100 фунтов.

3.

Вес резины по компонентам шины 1)

Шина изготавливается из нескольких отдельных компонентов, таких как протектор, внутренняя облицовка, борта, ремни и т. д. В этой таблице показано, на какие компоненты приходится для резины, из которой сделана шина.

4. Примеры резиновых смесей для шины 2), 3)

ВЕСОВЫЙ ПРОЦЕНТ РЕЗИНЫ В НОВОЙ РАДИАЛЬНОЙ ПАССАЖИРСКОЙ ШИНЕ МЕХАНИЗМ 32.6% ОСНОВАНИЕ 1,7% Боковая стенка 21,9% Бусина APEX 5,0% ШАР ИЗОЛЯЦИЯ 1,2% ТКАНЬ ИЗОЛЯЦИЯ 11,8% ИЗОЛЯЦИЯ СТАЛЬНОГО ШНУРА 9,5% ВНУТРЕННИЙ 12.4% ПОДКЛЮЧЕНИЕ 3,9% 100,0%

Эти примеры выбраны, чтобы показать разнообразие составы шин, которые затрудняют их повторное использование в новых шинах материалы. Каждый производитель разработал собственные составы для частное использование.

* PHR = за сотню резины

Протектор (PHR) База (PHR) Боковина (PHR) Внутренний слой (PHR) Натуральный каучук 50,0 100,0 75,0 Бутадиен-стирольный каучук 50,0 25.0 Изобутилен-изопреновый каучук 100,0 Черный углерод (марка N110) 50,0 15.0 20,0 Черный углерод (марка N330) 25.0 35,0 Черный углерод (марка N765) 50,0 Технологическое масло 7,5 5.0 5.0 3.0 Антиоксидант 1.0 0,75 1.0 1.0 Антиоксидантный воск 2.0 Стеариновая кислота 2.0 4.0 3.0 1.5 Окислитель цинка 5.0 5.0 5.0 5.0 Ускоритель (высокий) 1.0 0,7 Ускоритель (средний) 1,25 0,4 Ускоритель (низкий) 0.4 сера 2,5 3.0 2,8 2.0

* Уровень углерода = класс ASTM: размер и структура частиц углерод разные.

5.

Анализ стального корда шины 1)

ASTM 1070 Стальная шина

Их примерно 2.5 фунтов стальных ремней и бортовая проволока в шине легкового автомобиля. Этот материал изготовлен из высокой углеродистая сталь с номинальным пределом прочности 2750 МН / м2 и следующие типичный состав:

РЕМНИ СТАЛЬНЫЕ БУРОВОЙ ПРОВОД Углерод 0,67 — 0,73% 0,60% мин. Марганец 0.40 — 0,70% 0,40 — 0,70% Кремний 0,15 — 0,03% 0,15 — 0,30% фосфор 0,03% макс. 0,04% макс. сера 0,03% макс. 0,04% макс. Медь След След Хром След След Никель След След ПОКРЫТИЕ 66% Медь

34% цинк98% латунь

2% олово

Список литературы

- Лом Совет по управлению шинами

- Джеймс Э.Марк, Бурак Эрман, Фредерик Р. Эйрих. «Наука и технология резины» 1994 Academic Press Inc.

- Г. Аллигер, И. Дж. Сьотун. «Вулканизация эластомеров» 1963 г. Райнхольд Издательство

Наверх | Идти

к Следующему

[PDF] Состав шины: типовые компоненты

Скачать состав шины: типичные компоненты …

Состав шины: типовые компоненты Код проекта: TYR0009-02 Дата начала исследования: 15 ноября 2005 г. Дата окончания: 27 февраля 2006 г.Автор:

Энн и Расс Эванс

Издатель: Программа действий по утилизации отходов и ресурсов Старая академия, 21 Horse Fair, Банбери, Oxon OX16 0AH Тел .: 01295 819900 Факс: 01295 819911 www.wrap.org.uk Горячая линия WRAP для бизнеса: Бесплатный телефон: 0808 100 2040

Май 2006 г.

Отчет о шинах

Создание рынков для вторичных ресурсов

1.

Резюме

Легковые автомобили, грузовики и внедорожники (“ ОТР ») шины являются изделиями сложной инженерии. Они состоят из множества различных резиновых смесей, множества различных типов технического углерода, наполнителей, таких как глина и кремнезем, а также химикатов и минералов, добавленных для ускорения вулканизации. Шины также имеют несколько типов ткани для армирования и несколько видов и размеров стали.Часть стали скручена или заплетена в прочные тросы. Шины предназначены для использования на транспортных средствах; они не производятся в качестве сырья для перерабатывающей промышленности. Их состав затрудняет их переработку. В этом отчете рассматривается состав шин, их токсичность (или отсутствие токсичности) и вероятный результат переработки для переработки путем измельчения и измельчения.

2.

Состав шины Шина для легкового автомобиля

Шина для грузовика

Шина OTR

∀47%

∀45%

∀47%

Черный углерод

∀21.5%

∀22%

∀22%

Металл

∀16,5%

∀25%

∀12%

5,5%

—

∀10%

Оксид цинка

∀1%

∀2%

∀2%

Сера

∀1%

∀1%

∀1%

∀7,5%

∀5%

∀6%

∀74 %

∀67%

∀76%

Ингредиенты Резина / эластомеры1 2

Текстиль

3

Добавки

4

Углеродистые материалы, всего 1 2 3 4

Шины для грузовых автомобилей и OTR содержат более высокие пропорции натурального каучука, чем шины для легковых автомобилей.Кремнезем заменяет часть технического углерода в некоторых типах шин. Некоторые из добавок включают глины, которые могут быть частично заменены в некоторых шинах переработанной резиновой крошкой из отработанных шин. из изношенных шин

Это упрощенное представление о составе шин. Всесезонная легковая шина обычного размера производства Goodyear и весом около 10 кг (22 фунта) новая, содержит:

30 видов синтетического каучука 8 видов натурального каучука 8 видов стального корда из углеродистой сажи для ремней полиэфирное и нейлоновое волокно стальная бортовая проволока 40 различных химикатов, воски, масла, пигменты, кремнезем и глины.

Состав шины: типовые компоненты

Page 2

Шины содержат так много различных соединений и ингредиентов, потому что они представляют собой чудеса инженерной мысли, которые, как ожидается, выдержат пытки тепла и холода, высокой скорости, абразивных условий и часто недостаточного количества воздуха давление. Ожидается, что они проработают десятки тысяч миль и сохранят свои основные характеристики, несмотря на ужасающие привычки вождения, а иногда и плохое обслуживание или строительство дорог. Только резиновая смесь предназначена для девяти различных применений / компонентов в радиальной пассажирской шине:

Состав шины: типовые компоненты

Page 3

Резина% по весу в новой радиальной пассажирской шине Применение / компонент

% от общего количества

Протектор

32.6%

Основание

1,7%

Боковая стенка

21,9%

Вершина борта

5,0%

Изоляция борта

1,2%

Изоляция тканью / волокном Изоляция стального корда Внутренняя подушка подкладки

11,80012

Всего

% 9,5% 12,4% 3,9%

100,0%

По данным Ассоциации производителей каучука США

Шины практически не содержат опасных компонентов отходов. В соответствии с Техническими рекомендациями Базельской конвенции по идентификации и обращению с изношенными шинами 1, шины содержат следующее:

Состав

Химическое название

Примечания

Содержание (% веса)

Y22

Соединения меди

Легирующий компонент металлического армирующего материала (Steelcord)

Y23

Соединения цинка

Оксид цинка, удерживаемый в резиновой матрице

Y26

Кадмий

В следовых количествах, поскольку кадмий соединяет субстанцию оксида цинка

Макс. .001%

Y31

Свинец Соединения свинца

В следовых количествах, как сопутствующее вещество оксида цинка

Макс. 0,005%

Y34

Кислотные растворы или кислоты в твердой форме

Стеариновая кислота в твердой форме

Приблизительно 0,3%

Y35

Галогенорганические соединения, кроме веществ, указанных в Приложении

Галогенбутилкаучук (тенденция: уменьшение)

Содержание галогенов макс. 0,10%

Приблизительно 0,02% Приблизительно 1%

Подготовлено Технической рабочей группой Базельская конвенция при поддержке промышленности и принята пятым совещанием Конференции Сторон в декабре 1999 г., Базель, Швейцария.

Состав шины: типовые компоненты

Page 4

2.1

Свойства и характеристики шин

По запросу BLIC (Bureau Liaison des Industries du Caoutchouc de l’EU) были проведены испытания на экотоксичность: в 1995 году в Институте Пастера в Лилле, Франция, были проведены исследования с использованием каучука. порошок, образующийся из протектора шины (на Alga: S. Capricornutum и ракообразных: Daphnia magnia и Fish Brachydanio rerio) в соответствии с нормами ISO 8692, 6341 и 7346. В 1996 году было проведено дополнительное исследование: «Определение острой токсичности в соответствии с ISO 11268. / 1 — Наблюдение за действием порошковой резины для покрышек на популяцию дождевых червей, помещенных в определенный субстрат »- в Институте Пастера в Лионе, Франция, с использованием стандартизованных норм, токсичности не выявлено.Эти четыре теста не показали токсичности.

3.

Материал шин для вторичного потребления

Ресурс продукции

Автомобильные шины

Грузовые шины

Шины OTR

Резиновая крошка

∀70%

∀70%

∀78%

Сталь

∀17%

∀27%

∀15%

Волокно и лом

∀13%

∀3%

∀7%

Показатели выработки материалов для шин, изготовленных после потребителя, не соответствуют новым шинам состав, потому что: 1

Большинство изношенных шин имеют значительный износ протектора, что снижает количество каучукового материала, используемого для выхода продукта, и увеличивает процентное содержание некаучуковых компонентов, таких как металлы и волокна;

2

Резиновая крошка большинства сортов содержит некоторые примеси металлов и волокон.Только самые тонкие сорта / порошки полностью не содержат проволоки и волокон;

3

То, что называется «резиновой крошкой», на самом деле включает каучук / эластомеры, технический углерод, серу, «добавки» и большую часть оксида цинка;

4

Некоторые резиновые материалы неизбежно прилипают к стали.

Важное предупреждение Информация, изложенная выше, носит общий характер и не предназначена для использования в особых случаях. Приведенная информация не учитывает экологические вопросы, которые должны обсуждаться в обычном порядке с регулирующими органами (Агентство по охране окружающей среды в Англии и Уэльсе, Шотландское агентство по охране окружающей среды в Шотландии и Департамент окружающей среды в Северной Ирландии).Следовательно, информация, содержащаяся на этом веб-сайте, предоставляется только при условии, что WRAP и их субподрядчики не несут ответственности за любые убытки, расходы или ущерб, возникшие в результате использования или применения такой информации. Отдельным лицам и организациям, предлагающим использовать какие-либо практики и методологии, описанные в этих публикациях, рекомендуется обратиться за соответствующей профессиональной консультацией в отношении их конкретной ситуации и требований. Ответственность за любые ошибки или упущения, содержащиеся в отчетах, несут соответствующие авторы.

Состав шины: типовые компоненты

Страница 5

Характеристики утильных шин

1. Анализ топлива из шин

2. Типичный состав материалов шины

3. Типовой состав по весу Здесь перечислены основные классы материалов, используемых для производства шин, в процентах от общий вес готовой шины, который представляет каждый класс материала. Пассажирская шина

Грузовые шины

4. Плотность шинкованных и целых шин

5.Вес резины по компонентам шины. Шина изготавливается из нескольких отдельные компоненты, такие как протектор, внутренняя облицовка, борта, ремни, и т. д. В этой таблице показано, какие компоненты составляют резину. используется для изготовления шины.

6. Анализ побочных продуктов топлива из шин Данные представлены в следующих две таблицы — анализ зольного остатка и летучей золы с объекта сжигание только топлива, полученного из шин.Это не было бы репрезентативным объектов, которые используют TDF в качестве добавки к другому топливу, например как уголь или дрова. ПРЕДВАРИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ

АНАЛИЗ ШЛАКА

АНАЛИЗ ЛОМА ШИН ЯСЕНЬ

7. Анализ стального корда шины ASTM 1070 Стальная шина Их примерно 2.5 фунтов стальных ремней и бортовой проволоки в шине легкового автомобиля. Этот материал изготовлен из высокоуглеродистой стали с номинальной прочностью на разрыв 2750 МН / м2 и следующий типовой состав:

| |||||||||||||||||||||||||||||||||||||||

2 Справочная информация о шинах легковых автомобилей | Экономия топлива в шинах и легковых автомобилях: информирование потребителей, повышение производительности — специальный отчет 286

предназначен для предоставления потребителям информации для совершения покупки шин.Шинная промышленность установила свои собственные стандарты для размеров и установки шин, а также для оценки скоростных характеристик шин, которые также используются потребителями при выборе шин, подходящих для их конкретных транспортных средств и моделей вождения.

СПРАВОЧНАЯ ИНФОРМАЦИЯ СокращениеАссоциация производителей резины RMA

Davis, S.C., and S.W.Diegel. 2004. Книга данных по транспортной энергии: издание 24. Отчет ORNL-6973. Центр транспортного анализа, Национальная лаборатория Ок-Ридж, Ок-Ридж, штат Теннеси,

French, M. 1989. Производство и маркетинг: вертикальная интеграция в шинной промышленности США, 1890–80-е годы. История бизнеса и экономики, Vol. 18. С. 178–187.

French, T. 1989. Tire Technology. Адам Хильгер, Бристоль, Англия.

Линдемут, Б. Э. 2005. Обзор технологии производства шин. В Пневматическая шина (J.Д. Уолтер и А. Н. Гент, ред.), Национальная администрация безопасности дорожного движения, Вашингтон, округ Колумбия, стр. 1-27.

Современный дилер шин. 2006. Выпуск фактов о современном шинном дилере. www.moderntiredealer.com. Январь

г.Моран Т. 2001. Радиальная революция. Изобретения и технологии, Весна, стр. 28–39.

Моравец, Х. 2002. Полимеры: происхождение и развитие науки. Dover Phoenix Editions, Нью-Йорк.

Раджан, Р., П. Вольпин, Л. Зингалес. 1997. Затмение шинной промышленности США. Рабочий документ, Конференция Национального бюро экономических исследований по слияниям и производительности, март.

RMA. 2005. Factbook 2005: Отчет о поставках шин в США за 2004 статистический год. Вашингтон, округ Колумбия

Томкинс, Э. С. 1981. История пневматических шин. Eastland Press, Лондон.

Уолтер, Дж. Д. 2005. Стандарты и спецификации шин. В Пневматическая шина (J.Д. Уолтер и А. Н. Гент, ред.), Национальная администрация безопасности дорожного движения, Вашингтон, округ Колумбия, стр. 655–669.

ПРОИСХОЖДЕНИЕ Приблизительно 280 миллионов шин выбрасываются ежегодно американскими автомобилистами, примерно по одной шине на каждого жителя Соединенных Штатов.Около 30 миллионов таких шин восстанавливаются или используются повторно, в результате чего ежегодно приходится обрабатывать около 250 миллионов утильных шин. Около 85 процентов этих утильных шин составляют автомобильные шины, а остальные — грузовые. Помимо необходимости обращения с этими утильными шинами, по оценкам, может быть от 2 до 3 миллиардов шин, которые накопились за эти годы и содержатся в многочисленных запасах. (1) Изношенные шины можно обрабатывать как целую шину, шину с прорезями, покрышку с растрескиванием или сколами, как измельченную резину или как изделие из резиновой крошки. Целые шины Типичная утилизированная автомобильная шина весит 9,1 кг (20 фунтов). Примерно от 5,4 кг (12 фунтов) до 5,9 кг (13 фунтов) состоит из восстанавливаемого каучука, состоящего из 35 процентов натурального каучука и 65 процентов синтетического каучука. Радиальные шины со стальным ремнем являются преобладающим типом шин, производимых в настоящее время в Соединенных Штатах. (2) Типичная грузовая шина весит 18,2 кг (40 фунтов) и также содержит от 60 до 70 процентов восстанавливаемой резины. Грузовые шины обычно содержат 65 процентов натурального каучука и 35 процентов синтетического каучука. (2) Хотя большинство грузовых шин представляют собой радиальные стальные ремни, все еще существует ряд грузовых шин с диагональным кордом, которые содержат либо нейлон, либо полиэфирный ленточный материал. Шины с разрезом Щелевые шины производятся на шиномонтажных станках. Эти отрезные машины могут разрезать шину на две половины или отделять боковины от протектора шины. Покрышки изрезанные или со сколами В большинстве случаев производство клочков шин или стружек шин включает первичное и вторичное измельчение.Шредер для шин — это машина с серией колеблющихся или возвратно-поступательных режущих кромок, движущихся вперед и назад в противоположных направлениях для создания режущего движения, которое эффективно разрезает или измельчает шины по мере их подачи в машину. Размер клочков шин, образующихся в процессе первичного измельчения, может варьироваться от 300 до 460 мм (от 12 до 18 дюймов) в длину, от 100 до 230 мм (от 4 до 9 дюймов) в ширину и до 100–230 мм в ширину. Длина 150 мм (от 4 до 6 дюймов) в зависимости от производителя, модели и состояния режущих кромок.Процесс измельчения приводит к обнажению фрагментов стальной ленты по краям клочков шины. (3) Производство стружки шин, размер которой обычно составляет от 76 мм (3 дюйма) до 13 мм (1/2 дюйма), требует двухэтапной обработки клочков шин (т.е. первичного и вторичного измельчения) для добиться адекватного уменьшения размера. Вторичное измельчение приводит к образованию стружки, которая имеет более одинаковые размеры, чем куски большего размера, которые генерируются первичным измельчителем, но открытые стальные фрагменты все равно будут появляться по краям стружки. (3) Шлифованная резина Молотая резина может иметь размер от частиц размером от 19 мм (3/4 дюйма) до 0,15 мм (сито № 100) в зависимости от типа измельчающего оборудования и предполагаемого применения. Производство измельченной резины осуществляется на грануляторах, молотковых мельницах или станках для тонкого измельчения. Грануляторы обычно производят частицы правильной формы, кубической формы со сравнительно небольшой площадью поверхности.Фрагменты стальной ленты удаляются магнитным сепаратором. Ленты или волокна из стекловолокна отделяются от более мелких частиц резины, как правило, с помощью воздушного сепаратора. Частицы измельченного каучука подвергаются двойному циклу магнитной сепарации, затем просеиваются и извлекаются с фракциями разного размера. (4) Резиновая крошка Резиновая крошка обычно состоит из частиц размером от 4,75 мм (сито № 4) до менее 0,075 мм (сито № 200).В большинстве процессов, в которых в качестве модификатора асфальта используется резиновая крошка, используются частицы размером от 0,6 мм до 0,15 мм (сито № 30 — № 100). В настоящее время для переработки утильных шин в резиновую крошку используются три метода. Крекерная мельница — наиболее часто используемый метод. В процессе измельчения резины шины разрываются или уменьшаются в размерах путем пропускания материала между вращающимися гофрированными стальными барабанами. В результате этого процесса образуются разорванные частицы неправильной формы с большой площадью поверхности.Эти частицы имеют размер приблизительно от 5 мм до 0,5 мм (сито № 4 — № 40) и обычно называются измельченной резиновой крошкой. Второй метод — это процесс грануляции, при котором резина разрывается на части вращающимися стальными пластинами, которые проходят с жесткими допусками, в результате чего получаются гранулированные частицы резиновой крошки размером от 9,5 мм (3/8 дюйма) до 0,5 мм (сито № 40). . Третий процесс — это процесс микромельницы, при котором получают очень мелкую измельченную резиновую крошку размером от 0,5 мм (No.40) до 0,075 мм (сито № 200). (4) В некоторых случаях для уменьшения размера также используются криогенные методы. По сути, это включает использование жидкого азота для снижения температуры резиновых частиц до минус 87 o C (-125 o F), что делает частицы довольно хрупкими и легко разрушаются на мелкие частицы. Этот прием иногда используется перед окончательной шлифовкой. (5) Дополнительную информацию о производстве и использовании изношенных шин можно получить по адресу: Совет по утилизации шин Улица 1400 К, Н.W. Вашингтон, округ Колумбия 20005 ОПЦИИ ТЕКУЩЕГО УПРАВЛЕНИЯ R ecycling Около 7 процентов из 250 миллионов утильных шин, производимых ежегодно, экспортируются в зарубежные страны, 8 процентов перерабатываются в новые продукты и примерно 40 процентов используются в качестве топлива из шин, целиком или в измельченном виде. (1) В настоящее время утильные шины чаще всего используются в качестве топлива на электростанциях, цементных заводах, котлах целлюлозно-бумажных комбинатов, коммунальных котлах и других промышленных котлах.В 1994 году в качестве альтернативного топлива использовалось не менее 100 миллионов утильных шин в цельном или измельченном виде. (1) Ежегодно в измельченный каучук перерабатывается не менее 9 миллионов утильных шин. Шлифованная резина для шин используется в резиновых изделиях (например, напольных ковриках, ковровых покрытиях и брызговиках транспортных средств), пластмассовых изделиях и в качестве добавки мелкого заполнителя (сухой процесс) в дорожках трения асфальта. Резиновая крошка использовалась в качестве модификатора битумного вяжущего (мокрый процесс) в горячих асфальтовых покрытиях. (1) Как отмечалось ранее, из примерно 30 миллионов шин, которые не выбрасываются каждый год, большинство уходит в ремонтные мастерские, которые восстанавливают около одной трети полученных шин. Восстановленные автомобильные и грузовые шины продаются и возвращаются на рынок. В настоящее время в Соединенных Штатах работает около 1500 восстановителей протекторов, но их число сокращается из-за сокращения рынка восстановленных протекторов для легковых автомобилей. Объемы восстановления протектора грузовых шин расширяются, и грузовые шины можно восстанавливать от трех до семи раз, прежде чем их придется выбрасывать. (1) Выбытие Приблизительно 45 процентов из 250 миллионов шин, производимых ежегодно, утилизируются на свалках, на свалках или в незаконных свалках. По состоянию на 1994 год, по крайней мере, 48 штатов имеют какое-либо законодательство, касающееся вывоза шин на свалки, в том числе 9 штатов, запрещающих вывоз всех шин на свалки. В 16 штатах целые шины запрещены к вывозу на свалки. Еще тринадцать штатов требуют обрезки шин, чтобы их можно было отправить на свалки. (6) ИСТОЧНИКИ НА РЫНКЕ Около 80 процентов всех утильных шин приходится на долю розничных продавцов шин. Остальные 20 процентов занимают авторазборщики. Эти две промышленные группы, хотя и не являются производителями утильных шин, собирают и хранят шины до тех пор, пока их не заберут перевозчики, которых иногда называют «шинными жокеями». Эти транспортеры доставляют шины в устройства восстановления, регенерации, измельчители или продольно-резательные станки или на места утилизации шин (свалки, склады шин или незаконные свалки). (1) На рис. 16-1 представлен графический обзор индустрии утильных шин. Рисунок 16-1. Обзор индустрии утильных шин. Поскольку шины горючие, места хранения шин могут быть потенциально опасными для возгорания. Необходимо принять меры для защиты от небрежности или случайного возгорания, которые могут произойти при хранении шин. (7) Обрывки или стружки шин обычно можно получить у операторов измельчителей шин.Измельченную резину или резиновую крошку обычно можно получить у переработчиков утильных шин. В Соединенных Штатах, вероятно, имеется 100 или более измельчителей шин, но переработчиков утильных шин всего около 15-20. ЭКСПЛУАТАЦИЯ НА ДОРОГАХ И ТРЕБОВАНИЯ К ОБРАБОТКЕ Строительство набережной — Измельченные шины Измельченные шины или покрышки со сколами использовались в качестве легкого наполнителя при строительстве насыпей.Однако недавние проблемы сгорания в трех местах вызвали переоценку методов проектирования, когда при строительстве насыпи используются измельченные или расколотые шины. (7) Заменитель заполнителя — измельченная резина Молотая резина используется в качестве заменителя мелкозернистого заполнителя в асфальтовых покрытиях. В этом процессе частицы измельченной резины добавляются в горячую смесь в виде мелкого заполнителя в смеси с регулируемым трением.В этом процессе, обычно называемом сухим процессом, обычно используются частицы измельченной резины в диапазоне от приблизительно 6,4 мм (1/4 дюйма) до 0,85 мм (сито № 20). (4) Асфальтовые смеси, в которые частицы измельченной резины добавляются как часть мелкозернистого заполнителя, называются прорезиненным асфальтом. Модификатор асфальта — резиновая крошка Каучуковая крошкаможет использоваться для модификации асфальтового связующего (например, увеличения его вязкости) в процессе, в котором каучук смешивают с асфальтовым связующим (обычно в диапазоне от 18 до 25 процентов каучука).Этот процесс, обычно называемый мокрым процессом, смешивает и частично реагирует на резиновую крошку с асфальтовым вяжущим при высоких температурах с получением прорезиненного асфальтового связующего. Для большинства мокрых процессов требуются частицы резиновой крошки размером от 0,6 мм (сито № 30) до 0,15 мм (сито № 100). Модифицированное связующее обычно называют асфальтовым каучуком. Асфальто-каучуковые вяжущие используются в основном при укладке горячего асфальта, но также используются в качестве герметизирующего покрытия в качестве мембраны, поглощающей напряжение (SAM), межслойной мембраны, поглощающей напряжение (SAMI), или как мембранный герметик без каких-либо заполнителей. Подпорные стенки — шины целые и с прорезями Хотя это и не прямое применение на шоссе, для строительства подпорных стен использовались целые шины. Они также использовались для стабилизации обочин дороги и защиты откосов канала. Для каждого применения целые шины укладываются вертикально друг на друга. Соседние шины затем стригутся вместе по горизонтали, и металлические стойки продвигаются вертикально через отверстия в шинах и при необходимости закрепляются в подстилающей земле, чтобы обеспечить боковую поддержку и предотвратить последующее смещение.Каждый слой покрышек засыпается утрамбованной землей. (8) Этот тип конструкции подпорной стены первоначально был выполнен в Калифорнии. Изношенные шины с прорезью могут использоваться в качестве арматуры насыпей и подпорных стен с привязанными анкерами. Путем размещения боковин шины в соединенных друг с другом полосах или матах и использования преимущества чрезвычайно высокой прочности боковых стенок на разрыв, насыпи могут быть стабилизированы в соответствии с принципами усиленного заземления.Боковые стенки удерживаются вместе с помощью металлических зажимов при армировании насыпей или с помощью анкерной балки в сборе с поперечиной, когда они используются для анкеровки подпорных стен. (8) СВОЙСТВА МАТЕРИАЛА Физические свойства Измельченные шины Клочья шин — это в основном плоские куски шины неправильной формы с зазубренными краями, которые могут содержать или не содержать выступающие острые куски металла, которые являются частями стальных лент или бортов.Как отмечалось ранее, размер клочков шин может варьироваться от 460 мм (18 дюймов) до 25 мм (1 дюйм), причем большая часть частиц находится в пределах от 100 мм (4 дюймов) до 200 мм (8 дюймов). диапазон. Средняя неплотность клочков шин варьируется в зависимости от размера клочков, но можно ожидать, что она будет от 390 кг / м 3 (24 фунта / фут 3 ) до 535 кг / м 3 (33 фунта / фут 3 ). Средняя плотность уплотнения колеблется от 650 кг / м 3 (40 фунтов / фут 3 ) до 840 кг / м 3 (52 фунт / фут 3 ). (3) Обломоки шин Сколы шин более мелкие и однородные по размеру, чем куски шин, от 76 мм (3 дюйма) до приблизительно 13 мм (1/2 дюйма). Хотя размер стружки покрышки, как и ее клочья, варьируется в зависимости от марки и состояния технологического оборудования, почти все частицы стружки покрышки могут иметь размер гравия. Можно ожидать, что неплотная плотность стружки шины будет варьироваться от 320 кг / м 3 (20 фунтов / фут 3 ) до 490 кг / м 3 (30 фунтов / фут 3 ).Плотность уплотненной стружки покрышки, вероятно, колеблется от 570 кг / м 3 (35 фунтов / фут 3 ) до 730 кг / м 3 (45 фунтов / фут 3 ). (9) Шинная стружка имеет значения поглощения от 2,0 до 3,8 процента. (10) Шлифованная резина Частицы измельченной резины имеют средний размер между стружкой шин и резиновой крошкой. Размер частиц измельченной резины составляет от 9,5 мм (3/8 дюйма) до 0,85 мм (No.20 сито). Резиновая крошка Резиновая крошка, используемая в горячей асфальтовой смеси, обычно имеет 100 процентов частиц мельче 4,75 мм (сито № 4). Хотя большинство частиц, используемых во влажном процессе, имеют размер от 1,2 мм (сито № 16) до 0,42 мм (сито № 40), некоторые частицы резиновой крошки могут иметь размер 0,075 мм (сито № 200). ). Удельный вес резиновой крошки составляет приблизительно 1,15, и в продукте не должно быть ткани, проволоки или других загрязнений. (4) Химические свойства Сколы и клочки покрышек не реагируют при нормальных условиях окружающей среды. Основным химическим компонентом шин является смесь натурального и синтетического каучука, но дополнительные компоненты включают технический углерод, серу, полимеры, масло, парафины, пигменты, ткани и материалы борта или ремня. (2) Механические свойства Имеются ограниченные данные о сопротивлении сдвигу стружек шин, в то время как таких данных мало или совсем нет таких данных о прочности на сдвиг клочков шин.Большой разброс размеров клочков затрудняет, если не делает практически невозможным, найти достаточно большой аппарат для проведения значимого испытания на сдвиг. Хотя характеристики прочности на сдвиг стружки покрышек различаются в зависимости от размера и формы стружки, было обнаружено, что углы внутреннего трения находятся в диапазоне от 19 o до 26 o , а значения сцепления — от 4,3 кПа (90 фунтов / фут 2 ) до 11,5 кПа (от 90 до 240 фунтов / фут 2 ). Крошка покрышек имеет коэффициент проницаемости от 1.От 5 до 15 см / сек. (10) Другая недвижимость Изношенные шины имеют теплотворную способность от 28000 кДж / кг (12000 БТЕ / фунт) до 35000 кДж / кг (15000 БТЕ / фунт). (2) В результате при соответствующих условиях возможно возгорание утильных шин, и это необходимо учитывать при любом применении. Также можно ожидать, что стружка из шин будет обладать высокими изоляционными свойствами. Если стружка шин используется в качестве материала для заполнения земляного полотна, можно ожидать меньшей глубины промерзания по сравнению с гранулированным грунтом. (11) ССЫЛКИ

Предыдущая | Содержание | Далее | |

Как изготавливаются автомобильные шины?

Мы видим их сотнями и тысячами каждый день.Как компонент, соединяющий автомобиль с дорогой, шины жизненно важны для обеспечения тяги, производительности, управляемости и безопасности. Но что на самом деле происходит, когда шина производится? Процесс будет отличаться для разных типов шин, а также для разных производителей. Посмотрите видео ниже от Michelin, чтобы узнать, как они делают свои шины:

Шаг первый:

Все начинается с резины. Натуральный или синтетический каучук, который используется для скрепления различных частей шины, смешивается с маслами и добавками, которые помогают скреплять различные части вместе.Точный состав сильно зависит от конечного использования шины. Если шина предназначена для улучшения характеристик, она будет иметь другой состав, чем шина, предназначенная для плохих погодных условий. Если это зимняя шина, резиновая смесь будет мягче, чем та, что используется для летних шин. Он также может варьироваться в зависимости от того, какая часть шины создается, с некоторыми бутиловыми и галогенированными бутиловыми каучуками, удерживающими воздух внутри слоя покрытия шины. Различные компоненты каучука смешиваются, и как только он достигает консистенции жевательной резинки, пора приступать к изготовлению деталей.

Шаг второй:

После того, как каучук смешан до нужной консистенции, он подается на различные прессы и машины для формирования компонентов шины. Начиная с твердого листа, известного как шлепок, именно в этот момент каучук приобретает разные качества в зависимости от своего конечного назначения. Это может включать стальной борт с резиновым покрытием, который прикрепляет шину к колесу, экструдированные боковины и протектор, тканевые или стальные ремни, входящие в состав шины, внутренний слой и слои.Когда все эти компоненты будут готовы, пора шиномонтажной машины.

Шаг третий:

Теперь, когда все компоненты сформированы, они собраны в машине, известной как машина для сборки шин. После того, как все детали уложены на место в машине, они спрессовываются, образуя шину, что обычно представляет собой двухэтапный процесс. Барабан используется для сборки шины, создавая основу, на которую наматывается внутренний лайнер, за которым следуют слои и борта. Затем баллон надувается, заставляя слои корпуса подниматься и присоединяться к бортам, при этом боковые стенки прижимаются к месту.После этого этапа ремни, нейлоновый колпачок и протектор кладут поверх первого этапа. Но он еще не готов к дороге. Шина, известная как «зеленая» шина, все еще должна пройти процесс вулканизации, который также наносит рисунок протектора на шину.

Шаг четвертый:

Зеленая шина помещается в форму, которая помогает определить ее окончательную форму и рисунок протектора. Как только шина установлена, ее накачивают до тех пор, пока она не будет прижиматься к стенкам формы. Затем форма нагревается до 300 ° F и затвердевает в течение заданного периода времени.Для шин легковых автомобилей меньшего размера это может быть всего 15 минут, но для шин большего размера процесс может занять один день или больше. Этот процесс известен как вулканизация.

Шаг пятый:

Следующим шагом для недавно отвержденной шины является осмотр. Каждую шину тщательно проверяют, чтобы убедиться, что она будет работать так, как рекламируется, и что в ней нет дефектов, таких как пузыри, которые могут привести к ее выходу из строя и поставить под угрозу безопасность пассажиров транспортного средства.

Влияние использования диоксида кремния в качестве активного наполнителя в состав шин легковых автомобилей на варианты их вторичной переработки

Материалы (Базель).2019 Март; 12 (5): 725.

Geert Heideman

2 Профессор полимерной инженерии, Университет прикладных наук Виндесхайм, 8017 CA Zwolle, Нидерланды; ln.miehsedniw@ namedieh.G

2 Профессор полимерной инженерии, Университет прикладных наук Виндесхайм, 8017 CA Zwolle, Нидерланды; ln.miehsedniw@ namedieh.GПоступило 30.01.2019; Принято 21 февраля 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http: // creativecommons.org / licenses / by / 4.0 /). Эту статью цитировали в других статьях в PMC.Abstract