Методы определения твердости — Компания «Метротест»

Что такое твердость?

Твердость – это способность материалов сопротивляться проникновению в его поверхность индентора, который должен быть тверже исследуемого образца.

Основные методы определения твердости?

Основными исторически сложившимися определениями твердости являются методы: Бринелля (HB, HBW), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV), Микро-Виккерса (HV) и Шора (HА, НD, НОО и др.).

Во всех перечисленных методах при внедрении индентора происходит пластическая деформация исследуемого образца. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Какие исследуемые образцы подвергаются к испытанию методом Бринелля?

По методу Бринелля измеряют твердость более мягких материалов с максимальной твердостью до 650 HBW, например: стали, чугун (кроме белого), медь, мягкие сплавы, черные и цветные металлы, прессованная древесина и фанера при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Роквелла?

По методу Роквелла измеряют твердость очень твердых и относительно мягких металлов, например: графит и пластмассы, металлы и сплавы после термической обработки при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Супер-Роквелла?

Метод Супер-Роквелла в отличие от метода Роквелла подходит также для определения твердости алюминиевых сплавов, тонких металлических плит, подшипниковых сталей, толстых защитных покрытий при небольших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Виккерса и Микро-Виккерса?

По методу Виккерса позволяют испытывать с высокой твердостью (благодаря использованию алмазного индентора) образцов из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей при больших нагрузках.

Метод Микро-Виккерса подходит для определения твердости малых образцов или металлической фольги, сталей, керамики, тонких пленок, покрытий, твердых сплавов, тонких закаленных слоев при малых нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Шора?

По методу Шору измеряют твердость резины и пластмасс, строительных утеплителей, ПВХ, продуктов из натурального каучука, твердых смол, полиэстера, печатных пластин, неопрена, и полиграфических валов.

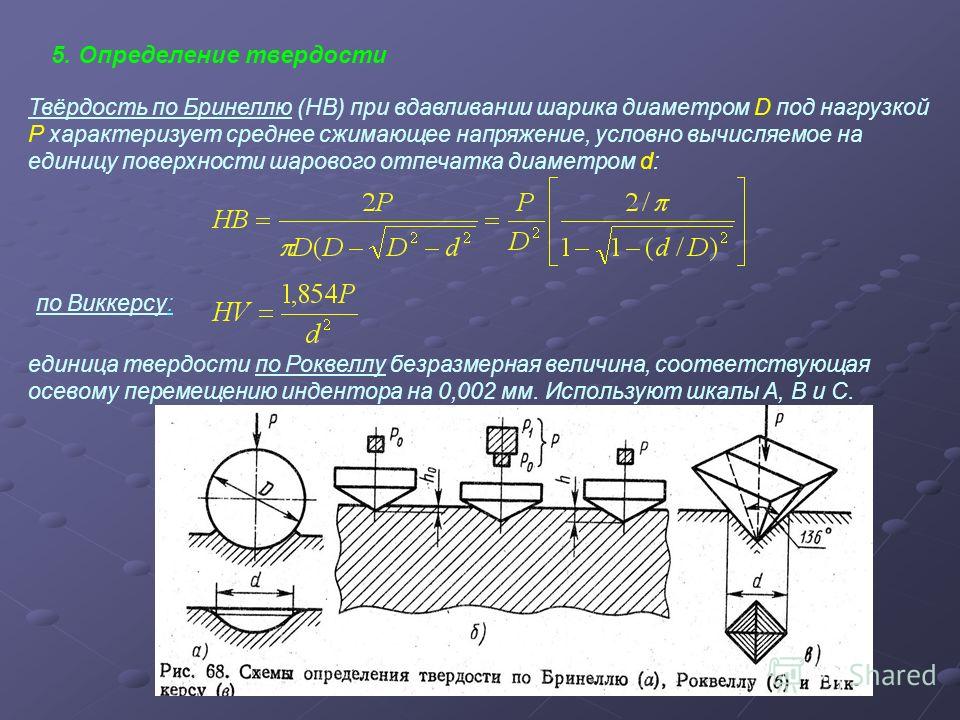

Как измеряют твердость по методу Бринелля?

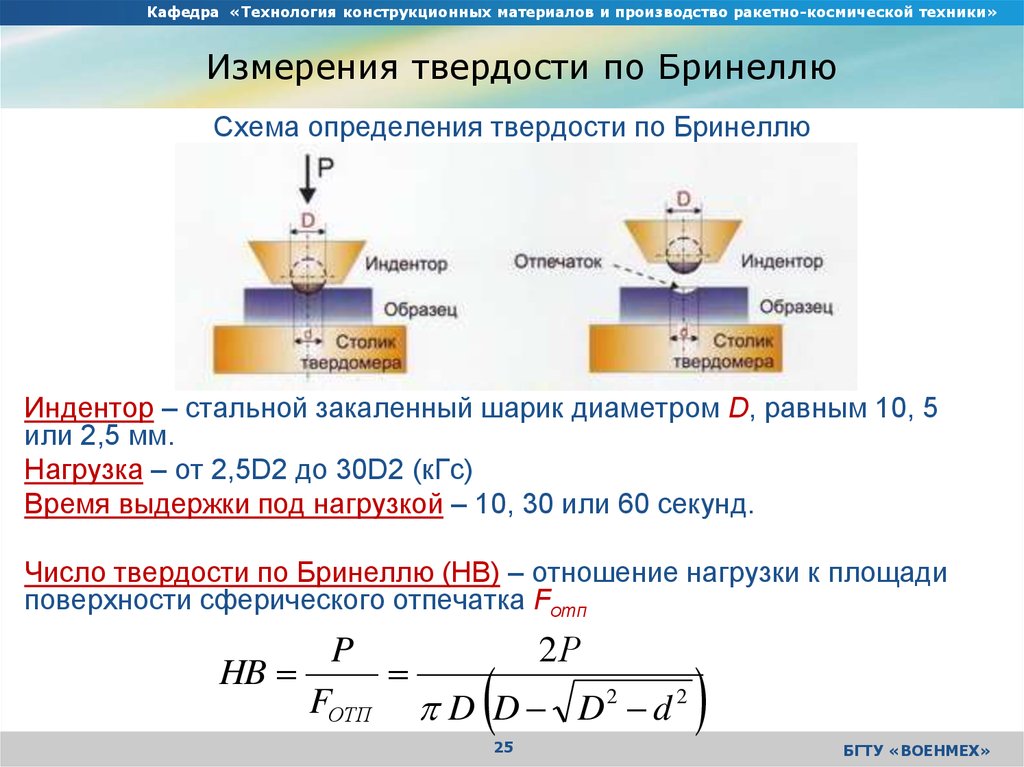

Метод измерения твердости по Бринелля описан в ГОСТ 9012-59 и основан на плавном внедрении твердосплавного стального шарика (определенного диаметра) в образец. После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

Применяют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм; 10 мм (также для определения твердости пластиков и твердых полимерных материалов применяются сферические шарики диаметрами 7,5 и 12 мм).

Как измеряют твердость по методам Роквелла и Супер-Роквелла?

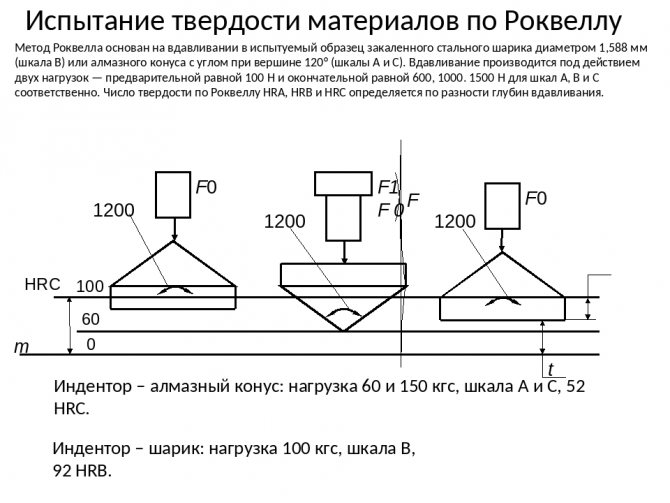

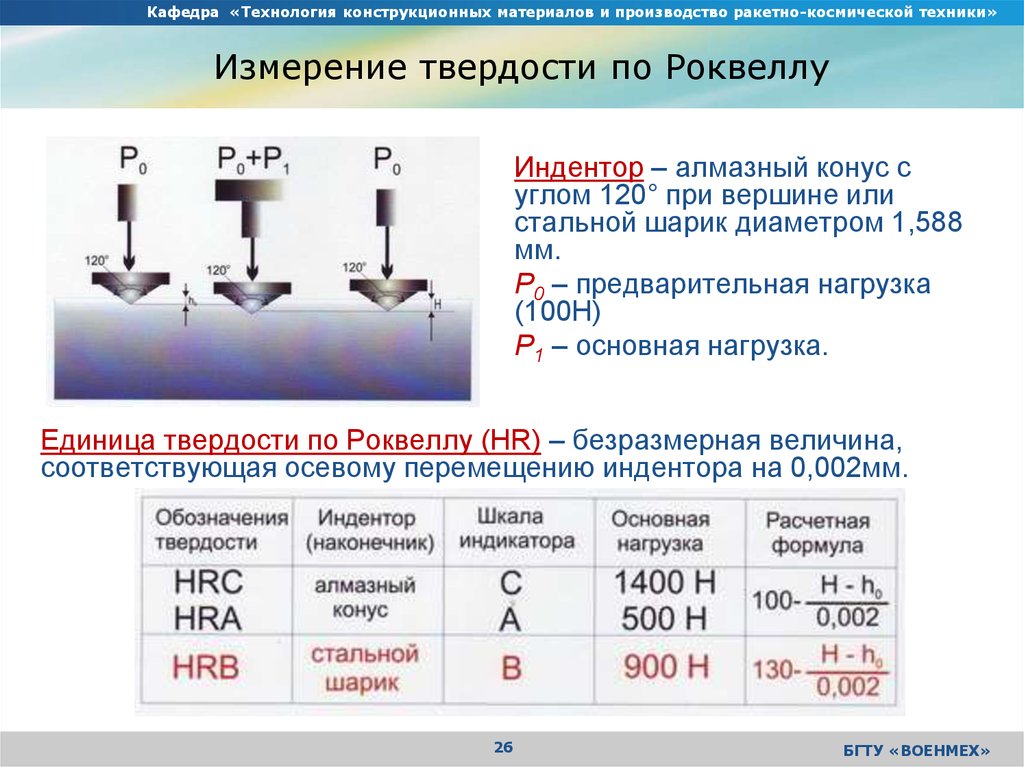

Метод определения твердости по Роквеллу и Супер-Роквеллу в полном соответствии с ГОСТ 9013-59 проводится путем статического внедрения стального шарового индентора диаметром 1,5875 мм или алмазного индентора с углом при вершине 120 градусов с определенным усилием на поверхность исследуемого образца, и измерением глубины отпечатка во время испытания.

Преимущество метода Роквелла.

Преимуществом по Роквеллу является простота метода измерения твердости не требующего замера диаметра отпечатка и поиска твердости по таблице.

Как измеряют твердость по методам Виккерса и Микро-Виккерса?

Метод измерения твердости по Виккерсу и Микро-Виккерсу основан на плавном внедрении правильной четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в поверхность испытуемого изделия с определенным усилием (P), с последующим измерением диагонали отпечатка и расчета твердости образца по таблицам (ГОСТ 2999-75).

Преимущество метода Виккерса.

Преимущество по методу Виккерсу заключается в том, что возможно измерять твердость очень малых или тонких образцов.

Как измеряют твердость методом Шора?

Метод измерения твердости по Шору заключается во внедрении стального закаленного индентора (с определенной формой) с определенным усилием в поверхность исследуемого образца в соответствии с ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

Преимущество метода Шора.

Преимуществом твердомеров по методу Шору является простота в использовании для определения твердости, небольшая масса и габариты.

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий.

Известно множество способов определения твердости металлов и сплавов:

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.

С.Дрозда, Герца, Лудвика, монотрон Шора;

С.Дрозда, Герца, Лудвика, монотрон Шора; - Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое.

На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости

основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют в основном стационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости

подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические. Результат можно получить как в самых распространенных единицах твердости, таких как Роквелл С (HRC), Бринелль (НВ), Виккерс (HV), так и в реже используемых единицах Роквелла А и В (HRA, HRB), Шора D (HSD) и других.

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Классические прямые методы измерения твердости путем внедрения индентора под действием статической нагрузки

Метод | Принцип вычисления твердости | Шероховатость поверхности образца, Ra | Индентор | Нагрузка | Шкала | Применение |

| Бринелля | По диаметру отпечатка — как приложенная нагрузка, деленная на площадь поверхности отпечатка (кгс/мм²) | 1,25 — 2,5 | Твердосплавный шарик диаметром 1; 2; 2,5; 5 и 10 мм | 1 кгс (9,8Н) — 3000 кгс (29420Н) | HB | Закаленные и незакаленные стали, мягкие металлы и сплавы (свинец, олово), титан, медь, алюминий, чугун, высокопрочные сплавы (на основе никеля, кобальта и др. |

| Роквелла | По глубине вдавливания — как относительная разница в глубине вдавливания индентора при приложении основной и предварительной (10 кгс) нагрузки | 0,38 — 2,5 | Алмазный конус с углом при вершине 120° | 60 кгс (588Н) | HRA | Коррозионностойкие и жаропрочные стали |

| Твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 100 кгс (980Н) | HRB | Сплавы меди, алюминиевые сплавы, бронза, ковкий чугун, низкоуглеродистые стали | |||

| Алмазный конус с углом при вершине 120° | 150 кгс (1471Н) | HRC | Высокоуглеродистые стали после термической или химико-термической обработки | |||

| Супер-Роквелла | 0,08 — 0,16 | Алмазный конус с углом при вершине 120° или твердосплавный шарик диаметром 1/16 дюйма (1,588 мм) | 15 кгс (147,1Н) 30 кгс (294,2Н) 45 кгс (441,3Н) | HRN, HRT | Алюминиевые сплавы, детали с упрочненными поверхностными слоями, тонкие малогабаритные образцы | |

| Виккерса | Производится деление нагрузки на площадь боковой поверхности полученного отпечатка | 0,02 — 0,04 | Алмазный индентор в форме правильной четырехгранной пирамиды с углом 136° между противоположными гранями | 1 кгс (9,8Н) — 100 кгс (980Н) | HV | Высокопрочные стали, чугун, цветные металлы и сплавы; закаленные и незакаленные стали, литье; тонкие листовые материалы; поверхности с гальваническим (цинкование, хромирование), азотированным, луженым покрытием различной толщины |

| Микро-Виккерса | 0,01 кгс (0,098Н) — 5 кгс (49Н) | Тонкие закаленные слои; анодированные, цементированные, азотированные детали; поверхности с тонким гальваническим покрытием; изделия из высокопрочных металлов и сплавов; тонколистовые стали |

4 Различные методы определения твердости

Твердость определяется как мера того, насколько хорошо материалы сопротивляются локальной деформации, такой как удары, вмятины или царапины. Хотя это хорошо изученное физическое свойство, оно намного сложнее, чем другие характеристики, поскольку связано с различными типами сил нагрузки.

Хотя это хорошо изученное физическое свойство, оно намного сложнее, чем другие характеристики, поскольку связано с различными типами сил нагрузки.

По сути, твердость — это всего лишь мера того, насколько хорошо материал ведет себя в заданном испытании на твердость. В результате сегодня исследователям доступны различные методы и методики определения твердости. В этой статье мы хотим рассмотреть четыре различных метода определения твердости при вдавливании.

Измерение твердости по Роквеллу

Измерение твердости по Роквеллу, впервые разработанное более ста лет назад, представляет собой экспресс-метод определения твердости, который в основном используется для обеспечения качества и контроля производства. В нем используется алмазный конус или стальной шар, чтобы сначала приложить небольшую нагрузку около 3 кгс, прежде чем приложить дополнительную большую нагрузку; как правило, более 10 кг. Измерение постоянного изменения глубины от незначительной базовой линии позволяет инженерам рассчитать число твердости по Роквеллу.

Испытание на твердость по Бринеллю

Как и шкала Роквелла, испытание на твердость по Бринеллю обычно касается больших нагрузок, приближающихся к номинальной максимальной силе в 3000 кгс, что требует более крупного и твердого наконечника индентора. Инденторы Бринелля имеют сферические наконечники из карбида вольфрама, которые оставляют относительно широкий и глубокий отпечаток на поверхности. В результате определение твердости по Бринеллю обычно используется для более крупных образцов.

Определение твердости по Кнупу

Определение твердости по Кнупу было разработано специально для определения характеристик хрупких или тонких образцов, таких как керамика или поверхностные покрытия. Большие нагрузки и прочные сферические инденторы предыдущих двух методов определения твердости не подходили для таких хрупких материалов. Вместо этого при измерении микротвердости по Кнупу используются нагрузки не более 1 кгс, которые прикладывают с помощью характерного удлиненного пирамидального наконечника зонда.

Если вы хотите узнать больше, прочитайте нашу предыдущую статью: Что такое определение микротвердости по Кнупу?

Измерение твердости по Виккерсу

Наконец, измерение твердости по Виккерсу больше всего похоже на определение микротвердости по Кнупу в том смысле, что оно включает нагрузку не более 1 кгс и не использует шарикообразные инденторы промышленных твердомеров. Зонд Виккерса представляет собой однородную пирамиду, которая вдавливается в поверхность и выдерживается в течение заранее определенного периода времени, прежде чем зонд удаляется. Затем измеряется длина диагонали полученного отпечатка и используется для расчета твердости.

Измерение твердости с помощью Clemex

Clemex — один из ведущих поставщиков интеллектуальных решений для микроскопии, предлагающий готовые системы для динамического определения твердости. Наши системы рассчитаны на испытательные нагрузки от 0,3 кгс до 30 кгс и обладают высокой гибкостью для различных методов определения твердости. Почему бы не связаться с членом команды Clemex сегодня, если у вас есть какие-либо вопросы?

Почему бы не связаться с членом команды Clemex сегодня, если у вас есть какие-либо вопросы?

Анализ твердости | Struers.com

Struers — Обеспечение уверенности / Знание / Испытание на твердость

Определение твердости является ключевым элементом многих процедур контроля качества и научно-исследовательских работ.

Что такое испытание на твердость? Как выбрать наилучший метод определения твердости? Какое приложение лучше всего подходит для измерения твердости? А как можно делать выводы испытаний на твердость? Следующие страницы отвечают на эти и другие вопросы.

Чтобы ознакомиться с ассортиментом машин и принадлежностей для определения твердости, посетите нашу страницу с оборудованием для измерения твердости.

См. наши указания по применению для определения твердости

См. наш плакат о переходе на твердость

- О

- Как

- Поиск неисправностей

- Контакт

Применение испытаний на твердость позволяет вам оценить свойства материала, такие как прочность, пластичность и износостойкость, и, таким образом, помочь вам определить, подходит ли материал или обработка материала для требуемой цели.

Испытание на твердость определяется как «испытание для определения стойкости материала к остаточной деформации при проникновении в другой более твердый материал». Однако твердость не является фундаментальным свойством материала. Поэтому, делая выводы по тесту на твердость, всегда следует оценивать количественное значение в отношении:

- Приведенная нагрузка на индентор

- Определенный профиль времени загрузки и определенная продолжительность загрузки

- Особая геометрия индентора

Как работают тесты на твердость?

Испытание на твердость обычно выполняется путем вдавливания нагруженного предмета (индентора) определенного размера в поверхность тестируемого материала. Твердость определяется путем измерения глубины проникновения индентора или измерения размера отпечатка, оставленного индентором.

- Испытания на твердость, которые измеряют глубину проникновения индентора, включают: испытание по Роквеллу, инструментальное испытание на вдавливание и твердость на вдавливание шариком

- Испытания на твердость, которые измеряют размер отпечатка, оставленного индентором, включают: Виккерса, Кнупа и Бринелля

ВЫБОР НАИЛУЧШЕГО МЕТОДА ИЗМЕРЕНИЯ ТВЕРДОСТИ

Как выбрать метод испытания

Выбранный вами тест на твердость должен определяться микроструктурой, т. е. однородность – тестируемого материала, а также тип материала, размер детали и ее состояние.

е. однородность – тестируемого материала, а также тип материала, размер детали и ее состояние.

Во всех испытаниях на твердость материал под отпечатком должен отражать всю микроструктуру (если только вы не пытаетесь определить различные компоненты микроструктуры). Поэтому, если микроструктура очень грубая и неоднородная, вам нужен больший оттиск, чем для однородного материала.

Существует четыре основных теста на твердость, каждый из которых имеет свои преимущества и требования. Для этих тестов существуют разные стандарты, в которых подробно объясняются процедуры и применение теста на твердость.

При выборе метода определения твердости важно учитывать следующее:

- Тип материала, подлежащего испытанию на твердость

- Требуется ли соответствие стандарту

- Примерная твердость материала

- Однородность/неоднородность материала

- Размер детали

- Необходим ли монтаж

- Количество образцов для испытаний

- Требуемая точность результата

Четыре наиболее распространенных теста на твердость при вдавливании

Испытание на твердость по Роквеллу

По Роквеллу — это быстрый метод определения твердости, разработанный для производственного контроля, с прямым считыванием, в основном используемый для металлических материалов. Твердость по Роквеллу (HR) рассчитывается путем измерения глубины отпечатка после того, как индентор был вдавлен в материал образца при заданной нагрузке.

Твердость по Роквеллу (HR) рассчитывается путем измерения глубины отпечатка после того, как индентор был вдавлен в материал образца при заданной нагрузке.

- Обычно используется для образцов более крупной геометрии

- «Быстрый тест», используемый в основном для металлических материалов

- Может использоваться для расширенных испытаний, таких как испытание Джомини (концевая закалка) (HRC)

Узнайте больше о тесте на твердость по Роквеллу

Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу для всех твердых материалов, включая металлические материалы. Твердость по Виккерсу (HV) рассчитывается путем измерения длины диагонали отпечатка в материале образца, оставленного индентором с алмазной пирамидой при заданной нагрузке. Диагонали отпечатка измеряются оптически, чтобы определить твердость, используя таблицу или формулу.

- Используется для определения твердости всех твердых материалов, включая металлические материалы

- Подходит для широкого спектра применений

- Включает подгруппу испытаний сварных швов на твердость

Узнайте больше о тесте на твердость по Виккерсу

Испытание на твердость по Кнупу

Испытание по Кнупу (HK) является альтернативой испытанию по Виккерсу в области измерения микротвердости. Он в основном используется для преодоления трещин в хрупких материалах, а также для облегчения проверки твердости тонких слоев. Индентор представляет собой асимметричный пирамидальный алмаз, а отпечаток измеряется оптическим измерением длинной диагонали.

Он в основном используется для преодоления трещин в хрупких материалах, а также для облегчения проверки твердости тонких слоев. Индентор представляет собой асимметричный пирамидальный алмаз, а отпечаток измеряется оптическим измерением длинной диагонали.

- Используется для твердых и хрупких материалов, таких как керамика

- Подходит для небольших вытянутых поверхностей, таких как покрытия

Подробнее о тесте твердости по Кнупу

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю используется для испытания на твердость больших образцов материалов с крупнозернистой или неоднородной структурой зерна. Вдавливание при испытании на твердость по Бринеллю (HBW) оставляет относительно большой отпечаток с использованием шарика из карбида вольфрама. Размер отступа читается оптически.

- Используется для материалов с крупнозернистой или неоднородной структурой

- Используется для больших образцов

- Подходит для поковок и литья с большими структурными элементами

Узнайте больше о тесте на твердость по Бринеллю

КАК ОБЕСПЕЧИТЬ ТОЧНОСТЬ И ПОВТОРЯЕМОСТЬ ПРИ ИСПЫТАНИЯХ НА ТВЕРДОСТЬ

Правильное применение определения твердости требует тщательной подготовки и выполнения. Однако, как только у вас есть основы, большинство тестов на твердость обеспечивают хорошую точность и воспроизводимость.

Однако, как только у вас есть основы, большинство тестов на твердость обеспечивают хорошую точность и воспроизводимость.

Факторы, влияющие на определение твердости

На результаты испытаний на твердость влияет ряд факторов. Как правило, чем меньшую нагрузку вы используете при испытании на твердость, тем больше факторов необходимо контролировать, чтобы обеспечить точное заключение испытания на твердость.

Вот несколько наиболее важных факторов, которые необходимо учитывать, чтобы обеспечить точное заключение по результатам испытания на твердость.

- Необходимо контролировать внешние факторы, такие как свет, грязь, вибрации, температура и влажность

- Тестер и столик должны быть закреплены на твердом горизонтальном столе, а образец должен быть зажат или удерживаться в держателе или наковальне

- Индентор должен быть перпендикулярен тестируемой поверхности

- Настройки освещения должны быть постоянными во время теста при использовании Виккерса, Кнупа или Бринелля

- Прибор следует повторно калибровать/поверять каждый раз, когда вы меняете индентор или линзу объектива

Требования к подготовке поверхности для определения твердости

Перед испытанием на твердость металлических материалов или других материалов необходимо подготовить поверхность. Требуемое состояние поверхности зависит от типа испытания и используемой нагрузки. Как правило, качество подготовки поверхности оказывает прямое влияние на результат теста на твердость, поэтому вам следует рассмотреть компромисс между качеством поверхности и разбросом результатов теста, прежде чем принимать решение о менее качественной подготовке поверхности.

Требуемое состояние поверхности зависит от типа испытания и используемой нагрузки. Как правило, качество подготовки поверхности оказывает прямое влияние на результат теста на твердость, поэтому вам следует рассмотреть компромисс между качеством поверхности и разбросом результатов теста, прежде чем принимать решение о менее качественной подготовке поверхности.

Определение макротвердости

Обычно достаточно отшлифованной поверхности, иногда подготовка не требуется.

Измерение микротвердости

Из-за меньших нагрузок, используемых при измерении твердости, для определения микротвердости требуется полированная или электрополированная поверхность. Важно, чтобы границы/углы оптически оцениваемого оттиска были хорошо видны. Это может быть выполнено механическим, химическим или электрохимическим способом. Важно, чтобы нагрев или холодная обработка не изменили свойства поверхности образца.

Деформации

Резка и шлифовка могут привести к деформации. Их необходимо удалить путем полировки до 6,0, 3,0 или 1,0 мкм, в зависимости от испытательной нагрузки на твердость.

Их необходимо удалить путем полировки до 6,0, 3,0 или 1,0 мкм, в зависимости от испытательной нагрузки на твердость.

При малых нагрузках (менее 300 гс1) поверхность должна быть полностью бездеформационной, а образцы требуют оксидной или электролитической полировки для получения полностью неповрежденной поверхности. Также следует учитывать, что мягкие и/или пластичные материалы (т.е. для HV менее 120-150) более чувствительны к введению артефактов препарирования.

В таблице ниже приведены требования к подготовке поверхности для различных испытаний на твердость.

ОПРЕДЕЛЕНИЕ НАГРУЗОК ДЛЯ ИСПЫТАНИЙ НА ТВЕРДОСТЬ

Официально нагрузки для испытания на твердость выражаются в ньютонах (Н). Однако исторически нагрузки выражались в килограммах-силах (кгс), граммах-силах (гс) или весах (p). Соотношение между кгс, kp и Н составляет: 1,0 кгс = 1000 гс = 1,0 кп = 9,81 Н.

Если стандарты позволяют, используйте максимально возможную нагрузку/силу для наибольшего отступа, чтобы обеспечить наиболее точные результаты.

Нагрузки, используемые каждым из четырех методов определения твердости металлических материалов*, соответствуют различным стандартам ISO и ASTM.

ПРОМЕЖУТОЧНОЕ ПРОМЕЖУТОЧНОЕ РАСПОЛОЖЕНИЕ

Во время испытания на твердость вмятина деформирует окружающий материал и изменит его свойства. Во избежание неправильного толкования воспринимаемой твердости стандарты предписывают определенное расстояние между несколькими углублениями.

Примеры расстояния между зубцами при определении твердости по Виккерсу для металлических материалов

- Для стали, меди и медных сплавов: Расстояние между зубцами должно быть не менее трех ширин по диагонали

- Для свинца, цинка, алюминия и олова: расстояние между зубцами должно быть не менее шести диагоналей

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ ПРИ ИСПЫТАНИЯХ НА ТВЕРДОСТЬ

Проблема

При подготовке к испытанию на твердость могут возникнуть трудности с получением плоскопараллельных поверхностей. Кроме того, индентор должен располагаться перпендикулярно тестируемой поверхности. Для теста на твердость по Виккерсу измеренные диагонали не должны отклоняться друг от друга более чем на 5,0%. Для теста на твердость по Кнупу две половины длинных диагоналей не должны отличаться друг от друга более чем на 10,0%.

Кроме того, индентор должен располагаться перпендикулярно тестируемой поверхности. Для теста на твердость по Виккерсу измеренные диагонали не должны отклоняться друг от друга более чем на 5,0%. Для теста на твердость по Кнупу две половины длинных диагоналей не должны отличаться друг от друга более чем на 10,0%.

Показать больше

Решение:

Если отклонение не связано с анизотропией материала, лучшим решением будет использование приспособления для удержания образца таким образом, чтобы индентор проникал в поверхность перпендикулярно. Если приспособление отсутствует, убедитесь, что механическая подготовка образца дает плоскопараллельные торцевые поверхности.

Если поверхность образца слишком шероховатая, может быть трудно оценить углы отпечатка, особенно при использовании автоматического оборудования. Царапины от препарирования могут привести к неправильному считыванию размера отпечатка при использовании автоматического определения твердости.

Царапины от препарирования могут привести к неправильному считыванию размера отпечатка при использовании автоматического определения твердости.

Показать больше

Решение

Используйте полированную поверхность. Требования к подготовке поверхности зависят от приложенной нагрузки и твердости материала: чем мягче материал, тем лучше требуется полировка. См. требования к подготовке в разделе «Как провести испытание на твердость» и найдите подходящий метод подготовки для материала в e-metalog.

Если образец не очищен должным образом после механической подготовки и вы выполняете оптическое считывание теста на твердость, автоматическое считывание может привести к неправильной интерпретации углов отпечатка.

Показать больше

Раствор

Всегда проверяйте, чтобы образцы были должным образом очищены перед выполнением теста на твердость, в противном случае загрязнения от полировальной ткани (например, грязь или волокна) могут затруднить измерение.

Для сильно протравленного образца может быть трудно оценить углы отпечатка, что может привести к менее точным результатам теста на твердость.

Показать больше

Раствор

По возможности следует избегать травления, так как оно приводит к снижению отражающей способности поверхности. Если необходимо травление, предпочтительнее легкое травление, чтобы можно было выделить углы отпечатка. Иногда может потребоваться травление, например, при оценке сварного шва.

Твердость выше ожидаемой.

Показать больше

Решение

Проверьте правила относительно правильного расстояния между зубцами для предполагаемого испытания на твердость. Если углубления твердости расположены слишком близко друг к другу, может появиться деформационное упрочнение.

Если углубления твердости расположены слишком близко друг к другу, может появиться деформационное упрочнение.

ПОЛНЫЙ АССОРТИМЕНТ МАШИН ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр оборудования и принадлежностей для измерения твердости для любых нужд, от небольших лабораторных приложений до тяжелых испытаний на твердость в производстве.

Ознакомьтесь с нашим ассортиментом оборудования для измерения твердости, чтобы убедиться, что ваше оборудование соответствует поставленной задаче.

Посмотрите наше оборудование для измерения твердости

УЗНАТЬ БОЛЬШЕ О ТЕСТИРОВАНИИ ТВЕРДОСТИ

Если вы хотите узнать больше о методах измерения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите нашу Ресурсы.

См. наши указания по применению для определения твердости

См. наш плакат о переходе на твердость

Хелле Михаэльсен

Global Business Solution & Application Manager

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Ballerup, Дания

Контакт

Мэтью Кодуэлл

Заведующий лабораторией

Struers Ltd.

Ротерхэм, Великобритания

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Сетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Менеджер приложений

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Эллис Перри

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук Магистр материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers K.