Основные способы смазки

Способы смазки деталей

Безусловно, качество смазки оказывает огромное влияние на эффективность работоспособности оборудования. Но только в сочетании с верно выбранным способом ее нанесения можно добиться хороших результатов.

Таким образом, не только от марки смазки, но и от ее правильного применения зависит дальнейшая судьба механизма.

При смазке механизма необходимо следить за тем, чтобы в смазочные материалы не попадало посторонних загрязняющих примесей, которые впоследствии вызывают быстрый износ деталей.

Смазка наносится в зависимости от эксплуатационных особенностей и характеристик деталей.

Существует несколько способов смазки деталей:

- Газовая – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется потоком газа

- Жидкостная – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется жидким смазочным материалом

- Твердая – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется твердым смазочным материалом

- Гидродинамическая – смазка, при которой полное разделение поверхностей трения осуществляется в результате гидродинамического давления, возникающего в слое жидкости при относительном движении поверхностей

- Гидростатическая – смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется жидкостью, поступающей в зазор между поверхностями под давлением

- Газодинамическая – газовая смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, возникающего в потоке газа при относительном движении поверхностей

- Эластогидродинамическая – смазка, при которой состояние жидкого смазочного материала между двумя поверхностями, находящимися в относительном движении, определяется реологическими свойствами смазочного материала, а также упругими свойствами конструкционных материалов

- Граничная – смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами поверхностей и граничных слоев смазочного материала

- Полужидкостная (смешанная) – смазка, при которой осуществляется частично гидродинамическая, частично граничная смазка

- Циркуляционная – смазка, при которой смазочный материал после прохождения по поверхности трения вновь подается к ней механическим способом

- Ресурсное – одноразовое смазывание узла на назначенный ресурс

- Одноразовое проточное – смазывание, при котором смазочный материал периодически или непрерывно подводится к поверхности трения и не возвращается в смазочную систему

- Под давлением – смазывание, при котором смазочный материал подается к поверхности трения под давлением

- Погружением – смазывание, при котором поверхность трения частично постоянно или периодически погружена в ванну с жидким смазочным материалом

- Кольцом – смазывание, при котором смазочный материал подается к поверхностям трения кольцом, увлекаемым во вращение валом.

(Смазывание может осуществляться свободным или закрепленным на валу кольцом)

(Смазывание может осуществляться свободным или закрепленным на валу кольцом) - Капельное – смазывание, при котором к поверхности трения подается жидкий смазочный материал в виде капель через равные промежутки времени

- Масляным туманом – смазывание, при котором смазочный материал подается к поверхности трения в виде тумана, образуемого путем введения смазочного материала в струю воздуха или газа

- Набивкой – смазывание, при котором жидкий смазочный материал подается к поверхности трения с помощью соприкасающегося с ней пористого тела, обладающего капиллярными свойствами

- Фитильное – смазывание, при котором жидкий смазочный материал подается к поверхности трения с помощью фитиля

- Ротапринтное – смазывание, при котором на поверхность детали наносится смазочный материал, отделяющийся от специального смазывающего твердого тела, прижимаемого к поверхности

Смазка оборудования, виды смазки промышленного оборудования в Москве

Зачем проводить смазывание оборудования

Основным назначением смазочных материалов для технологического оборудования является минимизация затрат энергии на преодоление сил трения, а также снижение износа трущихся элементов и узлов. Кроме этого, современные составы выполняют другие функции:

Кроме этого, современные составы выполняют другие функции:

- эффективно отводят от трущихся пар избыточное тепло;

- способствуют удалению загрязнений, продуктов износа и окисления, прочих примесей;

- предохраняют детали от развития коррозионных процессов;

- обеспечивают герметизацию узлов трения.

Виды смазок для оборудования

Смазки для производственных линий представлены широким разнообразием. Они классифицируются по ряду признаков.

По происхождению

В зависимости от способа получения составы для смазывания оборудования делятся на следующие типы.

Нефтяные или минеральные. Это самая многочисленная группа смазок. В зависимости от особенностей получения различают составы смешанные, компаундированные, остаточные и дистиллятные;

Природные или органические. Могут производиться при переработке семян определенных растений (растительные) или животных жиров. Они характеризуются более низкой термической устойчивостью и высокими смазывающими свойствами.

Синтетические. Их получают искусственным путем, методами каталитической полимеризации, синтеза кремнийорганических соединений и др. Используя разные способы, можно получить смазочный материал с необходимыми в конкретном случае свойствами. Они устойчивы к окислению, способны выдерживать значительный нагрев без потери исходных характеристик. Именно поэтому они востребованы для обработки оборудования на ответственных участках производственных циклов.

По агрегатному состоянию

Различают смазочные составы следующих типов.

- жидкие. При обычных условиях обладают определенной текучестью и низкой вязкостью. К жидким составам относят растительные и минеральные масла;

- консистентные. Пластичные смазывающие массы, которые подразделяются на уплотнительные, консервационные и антифрикционные. Примером таких смазок являются консталины, солидолы, животные жиры и др.

- суспензии твердых веществ. Представляют собой неоднородную массу: жидкую либо пластичную смазку с твердыми включениями (тальк, графит, слюда). Последние не меняют своего состояния даже при высоких температурах и давлениях.

По степени допустимого разогрева. Температурный фактор способен значительно влиять на исходные характеристики смазочных материалов. В зависимости от допустимой степени нагрева различают составы:

- низкотемпературные. Возможно эффективное функционирование при температурах не более 60 °С;

- среднетемпературные. Используются в рабочем диапазоне от +150 до +200 °С;

- высокотемпературные. Могут подвергаться нагреву до +300 и более градусов.

По назначению. Смазочные материалы разрабатываются с учетом сферы их применения. При этом учитываются особенности эксплуатации: виды трения, температурные режимы и др. По назначению различают смазки:

- гидравлические. Они нашли применение в гидросистемах разных машин;

- трансмиссионные.

Используются в соответствующих узлах машин;

Используются в соответствующих узлах машин; - моторные. Разработаны для двигателей внутреннего сгорания.

Особенности продукции бренда Klüber Lubrication

Смазки для оборудования ООО «Клюбер Лубрикейшн» разрабатываются совместно учеными и квалифицированными инженерами. Такой подход позволяет при создании составов учесть особенности функционирования станков и инструмента, их отдельных узлов. На собственной лабораторной базе проводятся испытания гарантирующих эффективность предлагаемых смазок. В результате клиенты получают продукты, которые:

- обладают комплексным действием. Они способны обеспечить надежное функционирование производственного оборудования, а также удалить продукты коррозии, минимизировать термическое воздействие на детали и др.;

- способны выполнять свои функции при разных температурах. Можно подобрать составы для диапазона от -35 до +140 °С. Также имеются смазки, сохраняющие работоспособность при нагреве до +200 °С;

- неагрессивны по отношению к неметаллическим элементам узлов;

- характеризуются увеличенным сроком службы;

- невосприимчивы к механическим перегрузкам;

- создают прочные защитные пленки на контактирующих поверхностях.

Наше предложение

В ассортименте Klüber Lubrication представлен широкий выбор смазочных материалов. При необходимости специалисты компании окажут помощь в подборе состава, который обеспечит надежное функционирование оборудования на предприятии, минимизирует вероятность внеплановых остановок и простоев линий из-за некачественных смазок.

Читайте также:

Способы и средства смазывания станков и механизмов — КиберПедия

Для подачи смазочного материала к трущимся поверхностям деталей машин используют два основных способа смазывания — индивидуальный и централизованный. Основной характерной особенностью и недостатком индивидуального смазывания является то, что обслуживание использующихся при его применении смазочных устройств (масленок различных конструкций) занимает значительное время. Это особенно ощутимо в тех случаях, когда для обслуживания машины предназначено несколько масленок и находятся они на значительном расстоянии друг от друга.

Централизованное смазывание производится с помощью насоса ручным или автоматическим способом. Через трубки-маслопроводы масло нагнетается непосредственно к трущимся поверхностям или в центральный распределитель — маслосборник, откуда оно самотеком поступает к смазываемым местам. Централизованное смазывание совершеннее индивидуального, так как обеспечивает лучшее качество и экономию времени на обслуживание машин.

Через трубки-маслопроводы масло нагнетается непосредственно к трущимся поверхностям или в центральный распределитель — маслосборник, откуда оно самотеком поступает к смазываемым местам. Централизованное смазывание совершеннее индивидуального, так как обеспечивает лучшее качество и экономию времени на обслуживание машин.

В зависимости от того, как используется смазочный материал в процессе смазывания, различают две смазочные системы: проточную и циркуляционную. При проточной системе масло поступает з зону трения, а после смазывания трущихся поверхностей вытесняется за пределы механизма; таким образом, оно используется только однократно. Способы подачи масла при про- точной системе различны — ручной, фитильный, капельный, путем набивки и др.

Циркуляционная система характеризуется тем, что масло, поступая в зону трения из емкости (бака, резервуара, картера), снова возвращается в емкость, циркулируя многократно между нею и комплексами трения. При этом циркуляция может быть свободной и принудительной. При свободной циркуляции смазывание осуществляется из емкости путем разбрызгивания или с помощью колец, при принудительной — масло поступает в комплексы трения под действием силы тяжести, а также подается насосом или сжатым воздухом.

При свободной циркуляции смазывание осуществляется из емкости путем разбрызгивания или с помощью колец, при принудительной — масло поступает в комплексы трения под действием силы тяжести, а также подается насосом или сжатым воздухом.

Смазочные устройства.В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких (минеральных) масел и густых (консистентных) смазок.

Устройства для смазывания консистентными (иногда высоковязкими) смазочными материалами относятся к проточным. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением — вручную шприцем, автоматически пружиной либо насосом.

Устройства для индивидуального смазывания различают по способу — ручному и автоматическому. При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 5, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. Колпачковая масленка (рис.5, б)применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания.

При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 5, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. Колпачковая масленка (рис.5, б)применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания.

Масленки автоматического действия обеспечивают лучшие условия смазывания и сокращают время обслуживания оборудования. Непрерывно действующая фитильная масленка показана на рис. 5, в.

Рис. 5. Масленки индивидуального смазывания:

а — с шариковым клапаном; б — колпачковая; в — фитильная; г — капельная; 1 — фитиль; 2— резервуар; 3— канал; 4— петля; 5— усики;

6 — гайка; 7 — игла; 8— отверстие

Из нее масло в нужных количествах каплями попадает к смазываемому месту через фитиль 7, очищаясь с его помощью от грязи. Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2 масленки. Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки: чем плотнее он посажен в канале, тем меньше подача масла. Фитиль изготавливают из шерстяных ниток и вводят в специальную петлю 4, сделанную из мягкой тонкой проволоки. С помощью петли, а также усиков 5 фитиль устанавливают на ту или иную глубину в канале 3 масленки. Загрязненный фитиль заменяют новым.

Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2 масленки. Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки: чем плотнее он посажен в канале, тем меньше подача масла. Фитиль изготавливают из шерстяных ниток и вводят в специальную петлю 4, сделанную из мягкой тонкой проволоки. С помощью петли, а также усиков 5 фитиль устанавливают на ту или иную глубину в канале 3 масленки. Загрязненный фитиль заменяют новым.

В тех случаях, когда смазывание должно производиться точными дозами масла (например, шпинделей шлифовальных станков), применяют капельные масленки (рис. 5, г). Количество подаваемого из них масла регулируют подвинчиванием гайки 6. Масло поступает к смазываемым рабочим поверхностям через отверстие 8, сечение которого увеличивается или уменьшается в зависимости от положения иглы 7. Подвинчивая или отвинчивая гайку 6, поднимают или опускают связанную с ней иглу. О количестве подаваемого масла судят по частоте падения капель, видимых через смотровой глазок у основания масленки. Выход масла начинает уменьшаться с понижением его уровня в резервуаре более чем на 1/3 его высоты.

О количестве подаваемого масла судят по частоте падения капель, видимых через смотровой глазок у основания масленки. Выход масла начинает уменьшаться с понижением его уровня в резервуаре более чем на 1/3 его высоты.

Смазочный насос плунжерного типа (рис.6) установлен в коробке скоростей станка. Возвратно-поступательное движение поршень 2 получает от пружины 5 и шарикоподшипника 1, установленного эксцентрически на одном из валов. При движении поршня вверх масло из резервуара через трубку 8 и обратный клапан 7засасывается в полость 6. При перемещении поршня вниз масло через обратный клапан 4 поступает в маслопровод 3 и далее — к месту смазывания, затем стекает обратно в резервуар.

Рис. 6. Смазочный насос плунжерного типа

Виды смазывания.Кольцевое смазывание является циркуляционным и осуществляется с помощью свободно сидящих на валу колец. Диаметр кольца должен быть значительно больше диаметра вала, причем нижняя его часть погружается в масляную ванну (емкость для масла), расположенную под подшипником. Вращаясь, вал увлекает за собой кольцо вместе с маслом, которое растекается по всей длине подшипника и стекает обратно в ванну. Достоинством этого способа является простота обслуживания, которое заключается в периодическом наблюдении за уровнем масла. Кольцевое смазывание, обеспечивающее жидкостное трение в сборочной единице, может быть применено только при горизонтальном расположении вала.

Диаметр кольца должен быть значительно больше диаметра вала, причем нижняя его часть погружается в масляную ванну (емкость для масла), расположенную под подшипником. Вращаясь, вал увлекает за собой кольцо вместе с маслом, которое растекается по всей длине подшипника и стекает обратно в ванну. Достоинством этого способа является простота обслуживания, которое заключается в периодическом наблюдении за уровнем масла. Кольцевое смазывание, обеспечивающее жидкостное трение в сборочной единице, может быть применено только при горизонтальном расположении вала.

Рис. 7. Схема картерного смазывания редуктора

Картерное смазывание (рис.7), являясь, как и кольцевое, разновидностью циркуляционной системы со свободной циркуляцией масла, осуществляется путем частичного погружения трущихся деталей в масло или разбрызгивания последнего, находящегося в картере. Во втором случае одна из деталей механизма (шестерня, крылатка), соприкасаясь с маслом:, разбрызгивает его на другие детали. Этот способ смазывания эффективен и надежен; он может обеспечить жидкостное трение между трущимися поверхностями и минимальный их износ.

Этот способ смазывания эффективен и надежен; он может обеспечить жидкостное трение между трущимися поверхностями и минимальный их износ.

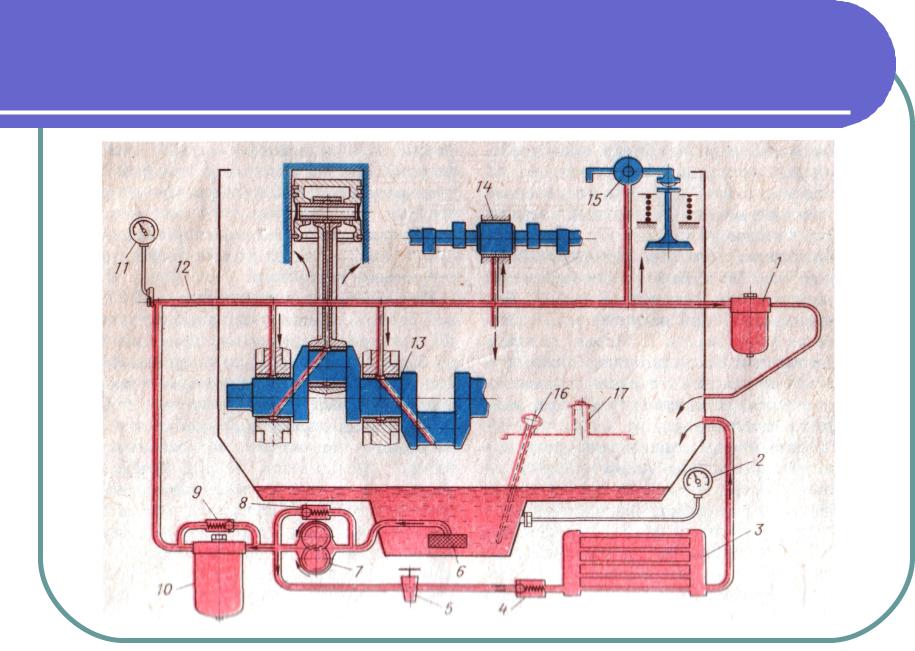

Рис. 8. Схема циркуляционного смазывания с принудительной циркуляцией масла под давлением:

1— коробка; 2-сливной фильтр; 3 — заправочное отверстие; 4 — маслоуказатель;

5 — резервуар; 6 — насос; 7 — фильтр тонкой очистки; 8- распределитель

Смазочные системы с принудительной циркуляцией масла также обеспечивают хорошее качество смазывания трущихся поверхностей. При циркуляционном смазывании (рис. 8) масло из резервуара 5 подается насосом 6через фильтр тонкой очистки 7 в распределитель 8,откуда смазка под давлением поступает по маслопроводам к трущимся поверхностям подшипников, муфт и зубчатых колес автоматической коробки скоростей токарного станка. После смазывания необходимых поверхностей масло собирается на дне коробки 1,откуда через сливной фильтр 2возвращается в резервуар 1. Контроль за подачей масла осуществляется по маслоуказателям на распределителе 8,а уровень контролируется по маслоуказателю 4.Масло заливают в резервуар через заправочное отверстие 3.

Контроль за подачей масла осуществляется по маслоуказателям на распределителе 8,а уровень контролируется по маслоуказателю 4.Масло заливают в резервуар через заправочное отверстие 3.

Циркуляционные системы смазывания под давлением с успехом применяют для автоматического обслуживания большого количества сборочных единиц трения одного или нескольких агрегатов и механизмов. При обслуживании нескольких агрегатов такие системы называются централизованными.

Смазывание масляным туманом применяют для высокооборотных сборочных единиц с подшипниками качения, комплексов трения шпинделей шлифовальных станков, пневматических инструментов и других механизмов. При этом виде смазывания капли масла впрыскиваются в поток воздуха и распыляются, образуя туман с мельчайшими частицами масла (диаметром 0,003…0,1 мм), которые легко проникают в труднодоступные механизмы, зазоры и полости и образуют масляную пленку на поверхностях трения. При этом способе смазываемые детали эффективно охлаждаются. Масло и воздух, используемые для образования масляного тумана, должны быть тщательно очищены от пыли и посторонних примесей тонкой фильтрацией; воздух должен быть сухим.

Масло и воздух, используемые для образования масляного тумана, должны быть тщательно очищены от пыли и посторонних примесей тонкой фильтрацией; воздух должен быть сухим.

Смазочные станции.Ручная централизованная смазочная станция СРГ (рис.9) имеет контрольно-измерительные приборы и мазепроводы с автоматическими питательными клапанами, через которые поступают порции смазки в комплексы трения. Такие передвижные или стационарные станции могут обслуживать более 50 точек смазывания.

На рис. 10,11 приведены схемы смазки токарных и фрезерных станков с указанием точек смазки и периодичности.

Рис. 9. Схема ручной централизованной смазочной станции СРГ:

1 — указатель уровня; 2 — поршень; 3 — резервуар смазки; 4 — рычаг; 5 — насос; 7 — сетчатый фильтр; 6, 8 и 9 — заправочный, переключающий и обратный клапаны

Рис. 10. Схема смазки токарных станков

Рис. 11. Схема смазки фрезерных станков

Контрольные вопросы

1.В чем сущность явления износа?

2.Какие виды износа вы знаете?

3.Какое влияние на износ деталей оказывает качество рабочих поверхностей?

4.Каков характер механического износа деталей?

5.По каким признакам можно определить износ различных деталей и сборочных единиц?

6.В зависимости от каких факторов выбирают материал для изготовления новых деталей при ремонте?

7.Какие факторы увеличивают продолжительность работы оборудования?

РЕМОНТ ОБОРУДОВАНИЯ

Способы смазки машин и смазочные устройства

Основные термины и определения по системам и устройствам для смазки машин установлены ГОСТ 20765. В частности, под смазочной системой понимается совокупность устройств, обеспечивающих подачу смазочного материала к поверхностям трения, а также возврат его в смазочный бак. При этом должны обеспечиваться сохранность и очистка смазочного материала, контроль его поступления к трущимся поверхностям, предупредительная сигнализация при нарушении режима смазки узлов.

Различают циркуляционные и проточные смазочные системы. К циркуляционным относятся смазочные системы, в которых жидкий смазочный материал многократно проходит через узлы трения, все время оставаясь в смазочной системе. В проточных системах смазочный материал после прохождения через узел трения в систему не возвращается.

Смазочные системы выполняют индивидуальными или централизованными. В индивидуальных системах смазочный материал подается только к одной паре трения, в одну точку смазки. Индивидуальная смазка выполняется с помощью переносных или установленных на корпусах узлов трения масленок, ручных шприцев или закладкой смазки в корпуса подшипников. Закладкой пластичных смазок смазывают подшипники качения ряда открытых зубчатых передач, электрических машин, конвейерных роликов и многих других узлов. Смазкой заполняют примерно 2/3 свободного пространства корпуса подшипника. При большем количестве смазки в процессе работы подшипника возникает большое давление, вызывающее повреждение сальников и утечку смазочного материала.

Централизованные системы обеспечивают одним смазочным аппаратом (насосом) подачу смазки к нескольким точкам смазки. Такие системы применяют в сложных машинах с большим числом узлов трения, требующих непрерывной или достаточно частой смазки.

Подачу смазочных материалов к трущимся поверхностям осуществляют различными способами с использованием силы тяжести смазки, капиллярного давления, вязких свойств смазки или сил внешнего давления.

Используя силу тяжести жидких смазок, производят их подачу к узлам трения заливными масленками или капельными масленками с регулируемым игольчатым клапаном. Принцип капиллярного давления применяется в смазочных устройствах, содержащих фитили, войлочные или фетровые «подушки», пористые металлокерамические или пластмассовые втулки и т.п.

В закрытых механических передачах, оборудованных масляными ваннами, например в редукторах или коробках передач, шестерни и подшипники смазываются под действием сил вязкого трения при погружении (на 1/3 высоты зуба в зависимости от частоты вращения) вращающихся зубчатых колес в масло. Часть масла остается на зубьях, смазывая сопряженные колеса, а часть силой инерции и центробежной силой разбрызгивается, образуя масляный туман, который обеспечивает смазку подшипников и смежных шестерен.

Циркуляционной системой смазки под давлением от масляного насоса оборудуются ДВС, некоторые мощные редукторы, особенно при многорядном (по вертикали) размещении зубчатых колес, и ряд других механизмов.

Нагнетанием ручным плунжерным шприцем через шарнирные пресс-масленки или насосом централизованной системы смазываются многие подшипниковые узлы и шарнирные сочленения машин. Установка масленки на корпусе узла трения показана на рис. 6.8, а. В ряде случаев для этой цели применяют колпачковые масленки.

Рис. 6.8. Масленки:

а — пресс-масленка; б — колпачковая

Смазку закладывают в полости крышки 1 и корпуса 2. При навинчивании крышки на корпус смазка нагнетается к узлу трения. Колпачковые масленки (рис. 6.8, б) удобны в работе. Однако они не обеспечивают достаточного давления смазки, кроме того, часто повреждаются, так как выступают над корпусом.

На большинстве крупных машин непрерывного действия смазка труднодоступных или часто смазываемых подшипниковых узлов производится с помощью систем централизованной смазки.

Структура системы ручной централизованной подачи пластичной смазки показана на рис. 6.9. Смазка из резервуара 4 под действием силы тяжести поршня 3 поступает к плунжерному насосу 6, приводимому в действие рукояткой 5. Рукояткой 1 к насосу поочередно подключаются маслопроводы А и В, по которым через фильтры 7 смазка подается к блокам двухлинейных питателей 8, 9 и 10, обеспечивающих дозированную подачу ее по жестким или гибким трубопроводам индивидуально к каждому узлу трения. Число питателей в каждом блоке равно числу точек смазки механизма, для которого он предназначен. Например, блок 8 содержит четыре питателя и, следовательно, обеспечивает четыре точки смазки.

Рис. 6.9. Схема ручной централизованной смазки:

А, В — масляные магистрали;

1, 5 — рукоятки;

2 -манометр;

3 — поршень;

4 — резервуар для масла;

6 — насос плунжерный;

7 — фильтры;

8, 9, 10 —питатели двухлинейные для дозированной смазки к узлам трения

Схема устройства и работы двухлинейного питателя показана на рис. 6.10. При подключении ручного плунжерного насоса к магистрали А смазка под давлением поступает в полость питателя над золотником 2. Золотник перемещается вниз, соединяя магистраль А с полостью над поршнем 1 питателя. Одновременно полость под поршнем соединяется с выходным каналом 3, к которому присоединяется трубопровод, идущий к точке смазки. Под действием давления в магистрали А пространство над поршнем заполняется смазкой. При этом поршень перемещается вниз, вытесняя порцию смазки из нижней полости через выходной канал 3 к узлу трения, как это показано на позиции I.

Когда все питатели смазочной системы окажутся в позицииI, давление в магистрали А резко возрастет, что можно определить по показаниям манометра и по усилию на рукоятке насоса. После переключения насоса на магистраль В золотник 2 питателя займет верхнее положение и начнется следующий цикл работы: заполнение смазкой пространства под поршнем 1 и вытеснение к смазочной точке порции смазки из пространства над поршнем. Питатель переходит в позицию II.

Контроль поступления смазки к узлам трения осуществляется наблюдением за перемещениями штоков поршней питателей. Для этого в корпусе питателя предусмотрено застекленное отверстие. Если при переключении магистралей шток поршня остается неподвижным, то смазка к узлу трения не поступает.

На машинах с большим числом точек, требующих частой смазки, устанавливаются автоматизированные системы смазки. В отличие от ручной в автоматизированных системах смазочный насос приводится от электрического двигателя. Автоматическое переключение насоса на магистрали А и В осуществляется с помощью датчика давления, который устанавливается в конце наиболее длинного ответвления магистрали. Включение и отключение привода насоса обеспечивается реле времени в соответствии с установленным режимом смазывания.

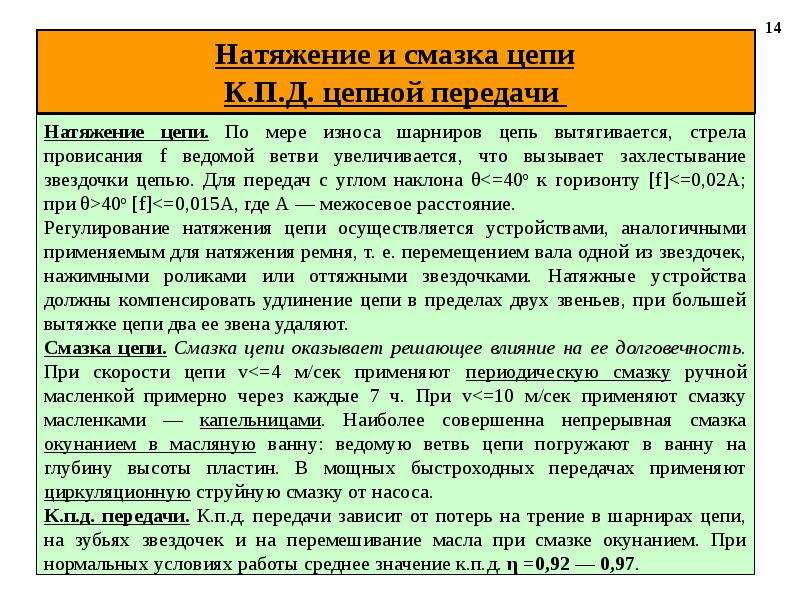

Смазочная система двигателя.

Система смазки двигателя

Назначение системы смазки и ее дополнительные функции

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т. п.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, сочленениям привода газораспределительного механизма (ГРМ), зубчатым колесам привода распределительного вала, топливному насосу высокого давления (ТНВД) дизелей.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к значительному снижению давления в системе смазки и масляному «голоданию».

Кроме того, относительно глубокий поддон негативно влияет на общие габариты и расположение центра тяжести двигателя и автомобиля в целом.

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

В некоторых случая такая система смазывания деталей двигателя используется для уменьшения габаритной высоты силового агрегата.

***

Работа системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Редукторы Способы смазывания — Энциклопедия по машиностроению XXL

На листе 89 показан способ смазывания зацепления с помощью дополнительной цилиндрической шестерни, установленной свободно на валу. Для обеспечения надежности работы колесо на вал опирается через бронзовую втулку, неподвижно закрепленную в его отверстии. В этом случае смазывание зубчатых передав осуществляется в той же последовательности, что и в. редукторах типа ВКУ. [c.220]Зацепление цилиндрических и конических редукторов обычно смазывается жидким маслом. В редукторах применяются следующие способы смазывания картерный, картерный проточный, централизованный или струйный. [c.450]

Кроме того в ходе испытаний проверяют эффективность принятого способа смазывания и отсутствие течи масла в местах соединений и уплотнений, оценивают работоспособность подшипниковых узлов, прочность валов, шпоночных и резьбовых соединений и других нагруженных деталей. В зависимости от типа редуктора, его конструктивного исполнения, передаваемой им мощности и крутящего момента на тихоходном валу при испытаниях используют стенды различной конструкции с замкнутым или открытым потоком мощности. [c.217]

Способ смазывания подшипников зависит от общей системы смазывания машины. Например, подшипники редукторов, в которых зубчатые колеса частично погружены в масляную ванну, смазываются посредством разбрызгивания. В машинах, имеющих общую систему циркуляционной смазки под давлением, подшипники обслуживаются той же системой. [c.391]

Способы смазывания и смазочные устройства. Для редукторов общего назначения обычно применяют непрерывное смазывание жидким маслом в виде погружения в масляную ванну или полива (струйный) от циркуляционной системы (см. рис. 5.5, б). Струйный способ более совершенный, так как к трущимся поверхностям непрерывно подводится свежее охлажденное и профильтрованное масло, а отработанное непрерывно отводится. Этот способ смазывания применяют при окружной скорости зубчатых колес у>12,5 м/с и в червячных передачах при недостаточной теплоотдаче наружной поверхностью корпуса редуктора, но он требует сложного устройства смазочной системы и применяется в экономически обоснованных случаях. [c.173]

Конструктивное оформление подшипниковых узлов (опор) редуктора зависит от типа подшипников, схемы их установки, вида зацепления редукторной пары и способа смазывания подшипников и колес (см. 10.8). [c.185]

Наружные уплотнения. В проектируемых редукторах применены уплотнения по цилиндрическим (манжетные), торцевым (торцовые) поверхностям и щелевые. Выбор типа уплотнения зависит от способа смазывания подшипников (см. 10.8), окружной скорости вала, рабочей температуры и характера внешней среды. [c.199]

При этом способе смазывания подшипниковые узлы должны быть изолированы от внутренней полости редуктора во [c.201]

Смазывание подшипников. В проектируемых редукторах для смазывания подшипников качения применяют жидкие и пластичные смазочные материалы. При выборе вида смазочного материала следует учитывать скорость вращения, температуру узла и способ отвода теплоты от подшипников, способ подачи смазочного материала, конструкцию уплотнений и вид смазочного материала в сопряженных узлах. [c.248]

Далее конструируют подщипниковые узлы (рис. 8.10, б), приняв схему их установки, регулирования и фиксирования, а также способ смазывания. Выполнение операции с учетом конструирования деталей, размещенных на выступающих концах валов, служат основанием для получения размеров /р 1 , /3, /4, /5 и расчетных схем быстроходного и тихоходного валов редуктора. [c.304]

В системе с жидким смазочным материалом наиболее простой способ смазывания погружением зубьев колес (витков червяка) в масло, залитое в картер редуктора, применяют при окружных скоростях [c.332]

Выбор смазочного материала. От правильности выбора смазочных материалов, способов смазывания и видов уплотнений в значительной степени зависят работоспособность и долговечность механизмов. В качестве смазочных материалов для передач редукторов и их подшипников используют жидкие нефтяные и синтетические масла, а также пластичные смазки. [c.337]

Для смазывания вертикальных редукторов используются и другие способы подачи масла на зацепление. [c.220]

Смазывание узлов редукторов общего применения уменьшает износ его деталей, обеспечивает отвод тепла и продуктов износа от трущихся поверхностей, а также защищает от коррозии. От правильного выбора смазочных материалов, методов смазывания и способов уплотнения зависит работоспособность и долговечность передач. В качестве смазочных материалов для редукторов и мотор-редукторов общемашиностроительного применения используют жидкие нефтяные и синтетиче- [c.29]

Жидкие смазочные материалы (минеральные масла и др.) используют для подшипников при окружных скоростях вала свыше 8 м/с. В зависимости от условий работы применяют различные способы подачи масла в подшипники (капельное смазывание и др.). Уровень масла должен быть не выше центра нижнего тела качения. В редукторах и коробках передач часто применяют подачу масла разбрызгиванием из масляной ванны. Масло разбрызгивается одним из быстровращающихся колес или специальными крыльчатками. Пополняют масло не реже одного раза в месяц, а через каждые 3—6 месяцев полностью заменяют. [c.227]

Поскольку на срок службы машины значительно влияет физический износ ее деталей и механизмов, то учет этого фактора при конструировании позволяет также существенно повысить качество изделия. Способы уменьшения износа правильный выбор материала уменьшение давления за счет замены точечного контакта линейным, а линейного — поверхностным замена трения скольжения трением качения передача момента параллельно работающими поверхностями (фрикционные дисковые муфты, вариаторы и др.) придание трущимся поверхностям формы, приближающейся к форме естественного износа защита трущихся поверхностей от абразивных частиц закрытое исполнение механизмов (в корпусах) вместо открытого, например применение цепных передач закрытого типа в масляной ванне вместо обычных открытых цепных передач, зубчатых редукторов вместо открытых зубчатых передач, подшипников качения с сезонным или одноразовым смазыванием вместо подшипников открытого типа. [c.15]

По виду привода различаются смазочные станции н устройства с ручным и механическим приводом, электроприводом, гидро- и пневмоприводом. Смазочные станции и нагнетатели с ручным приводом, как малопроизводительные, в основном предназначены для индивидуального использования. Наиболее распространены смазочные станции и устройства с пневмоприводом. Они могут быть передвижными и стационарными. Известны, например, смазочные станции мод. 390М и ЦПКТБ. На автотранспортных, строительных и других предприятиях они обслуживают одновременно по 4 рабочих места, однако смазочные станции отличаются невысокой надежностью. Смазочная станция (рис. 18.1) отличается более высокой надежностью, что достигается установкой на смазочной линии дополнительного промежуточного клапана 3 максимального давления с ручным управлением. Смазочная станция состоит из насоса S высокого давления, бака 7, электропривода J0, редуктора. 9, обратного нагнетательного клапана J, перепускного клапана 2 рабочего давления, шланга 4 высокого давления, раздаточного пистолета 5, промежуточного клапана 3 максимального давления с рукояткой 6. Смазочная станция предназначена для индивидуального смазывания узлов трения машин. Такой способ смазывания узлов трения имеет ряд недостатков. Так, число точек смазывания на машинах может быть очень большим (от 20 до 150 и более), а для своевременного и регулярного пополнелия смазочного материала необходима останов- [c.245]

Конструкция вертикального редуктора на опорном фланце показана на листе 99. Отличительной особенностью вертикального исполнения редуктора является способ смазывания. Масло из картера редуктора по заборной трубе засасывается шестеренным насосом, установленным на внутренней стороне верхней крышки. Далее подводится к подшипнику верхней опоры водила и к зубчатой муфте. Масло, растекаясь, смазывает зубчатые передачи и подшипники. Шестеренный насоС приводится от зубчатого колеса, насаженного на водило, через сопрягаемую с ним шестерню, закрепленную на валике одной из шестерен насоса. Констг рукция шестеренного насоса обеспечивает подачу масла при реверсивной работе редуктора. Контроль уровня масла в картере редуктора осущестляется через стеклянный маслоуказатель, встроенный в нижней части корпуса. Верхний подшипник быстроходного вала смазывается пластической смазкой через тавотни-цу в торцевой крышке. Тихоходный конец вала имеет два исполнения В — без канавки ВК — с канавкой. Канавка предусмотрена для осевого крепления втулки муфты. [c.258]

Способ смазывания вы рирается в зависимости от окружной скорости. При окружных скоростях, не превышающих 10 м/с, применяется картерное смазывание погружением в масляную ванну редуктора, если не требуется охлаждение путем централизованного подвода охлажденного масла. [c.450]

Картерный проточный способ смазывания состоит в том, что в ванну редуктора с одной стороны подается масло, а с другой — отводится. Вследствие этого поддерживается постоянный уровень масла в ванне и одновр/еменно происходит его охлаждение. [c.450]

Способы смазывания. В мелких и средних редукторах, как правило, применяют смазывание погружением и разбрызгивание (картерное с.мазывание). Во всех случаях целесообразно увеличение объехш масла, особенно при повторно-кратковрех ен-ных режимах эксплуатации, так как это повышает стабильность масла и снижает пики температур при кратковременных перегрузках, интенсивность изнашивания и опасность заедания. Для увеличения объе.ма масляной ванны стенки отодвигают на периферию корпуса (см. 14.2). [c.441]

Наиболее простой способ смазывания погружением зубьев колес (витков червяка) в масло, залитое в корпус, применяется при окружных скоростях учервячных передач с цилиндрическим червяком смазывание погружением допустимо до скорости скольжения и=10 м/с независимо от того, окунается в масло червяк или червячное колесо. Уровень масла в картере редуктора должен обеспечивать погружение венца колес на глубину от 0,75 до 2 высот зубьев, но не менее 10 мм. В указанных выше рекомендациях учтено, что в процессе работы глубина погружения уменьшается из-за разбрызгивания масла и прилипания его к стенкам корпуса и другим деталям. Колеса конических передач необходимо погружать в масло на всю высоту зуба. В червячных передачах с нижним расположением червяка его Следует погружать в масло не глубже высоты витка, при этом желательно, чтобы уровень [c.173]

Тяговые электродвигатели предназначены для привода колесных пар через тяговые редукторы и обеспечения движения тепловоза. Принципиальная конструкция большинства тяговых электродвигателей тепловозов одинакова. Различие состоит в основном в способе закрепления (подвески) на тележке, в системе смазывания моторно-осевых подшипников, в исполнении некоторых составных частей и в целом сборочных единиц, отражающем время выпуска и особенности тепловоза. Все тяговые электродвигатели, кроме типа ЭД126, являются четырехполюсными с последовательным возбуждением, а типа ЭД126 — шестиполюсные. [c.215]

Смазка способы подачи — Энциклопедия по машиностроению XXL

Род смазки Способ подачи смазочного материала Устройства для подачи смазки [c.82]В качестве жидкой смазки используют нефтяные масла при температуре до 120° С и синтетические масла при более высоких температурах. В зависимости от условий работы применяют различные способы подачи жидкой смазки. При малых скоростях смазка поступает при окунании тел качения в масляную ванну. При горизонтальном расположении оси подшипников заливка масла в корпус производится до уровня, соответствующего положению центра тела качения, находящегося в нижней части подшипника. Часто смазку подают разбрызгиванием из общей масляной ванны погруженным в нее на 10. .. 15 мм зубчатым колесом. При значительных скоростях применяется смазка масляным туманом, получающимся в результате разбрызгивания масла зубчатыми колесами, или распыления масла специальными распылителями. Туман проникает в подшипники и обеспечивает их смазку. [c.324]

Виды смазочных устройств. Жидкостные и консистентные смазочные материалы могут подаваться к смазываемым трущимся поверхностям двумя способами индивидуально и централизованно. При индивидуальном способе подача смазки производится отдельными устройствам , расположенными вблизи смазываемых мест. Централизованный способ предусматривает смазку нескольких отдельно расположенных трущихся пар одним смазочным устройством. Оба способа могут обеспечивать периодическую и непрерыв- [c.478]

Различают следующие способы подачи густой смазки индивидуальный или децентрализованный, закладной, централизованный ручной и централизованный автоматический. [c.13]

Существуют следующие основные способы подачи к местам трения густой смазки индивидуальная непрерывная без давления, индивидуальная периодическая под давлением, индивидуальная не- [c.40]

Смазки густые — Способы подачи 2 765 [c.266]

СПОСОБЫ ПОДАЧИ ЖИДКОЙ СМАЗКИ [c.740]

СПОСОБЫ ПОДАЧИ ГУСТОЙ СМАЗКИ Индивидуальная смазка [c.765]

Расход консистентной смазки независимо от способа подачи её назначается в три р за меньший, чем расход при ручной подаче. [c.723]

Выбор способа подачи густой смазки зависит от следующих факторов режима работы смазываемых машин или узлов (одна, две или три смены), количества смазываемых машин или узлов, нагруженности смазываемого узла, количества смазываемых точек. [c.105]

Рекомендуемая кинематическая вязкость смазки в сст при температуре 50 , 115, (в скобках — при температуре 100 , юо) Для червячных передач и способ подачи смазки в зацепление [c.436]

В качестве жидких смазочных материалов обычно используют минеральные масла различных марок, которые применяют для смазывания сопряженных деталей и подшипников из общей масляной ванны индустриальные, трансмиссионные, авиационные и др. Выбор сорта масла зависит от размеров подшипников, частоты вращения, нагрузки, рабочей температуры и состояния окружающей среды. Вязкость масла должна быть тем выше, чем больше нагрузка, температура и ниже частота вращения подшипника. Способы подачи жидкого смазочного материала зависят от конструкции механизма, расположения подшипников, частоты их вращения, требований к надежности системы смазки и т. д. [c.456]

Рекомендуемая кинематическая вязкость смазки, мм при температуре 50 °С (в скобках — при 100 °С) и способы подачи смазки в зацепление червячных передач [c.548]

В зависимости от условий работы применяют различные способы подачи жидкой смазки в подшипники. Смазка посредством окунания тел качения в масляную ванну применяется до значений параметра dn не более 0,4-10 MM-ooj.HUH. При этом масло в корпусе поддерживают на уровне центра тела качения, занимающего в подшипнике нижнее положение. Этот способ смазывания подшипников применяют при горизонтальном расположении их оси. [c.138]

Подачи смазки в подшипники фитилями или дозирующей масленкой, отрегулированной на подачу нескольких капель масла в час, применяют для высокооборотных малогабаритных подшипников при значениях параметра dn не более 0,5-10 mm-o6 muh. При этом фетровый фитиль выполняет и роль фильтра. Эти способы подачи смазки используют для подшипников как горизонтальных, так и вертикальных валов. [c.138]

Приведенные способы подачи смазки в подшипники для высокоскоростных подшипников оказываются не эффективными в отношении теплоотвода. [c.138]

В зависимости от способа подачи смазки в подшипник температура смазки, вытекающей с разных сторон подшипника, может существенно отличаться от ее среднего значения. Чтобы выровнять температуры вытекающей с обеих сторон подшипника смазки и избежать ее местного перегрева при работе подшипников в условиях высоких скоростей, необходимо смазку подавать в подшипник с двух его сторон при угле наклона струй к оси подшипника 15—20°. [c.143]

В табл. 10 приведены рекомендуемые значения вязкости смазки в градусах Энглера при температуре 50° С (в скобках при 100° С) для червячных передач и способ подачи смазки в зацепление. [c.364]

Индивидуальный способ подачи смазки [c.51]

Способ подачи жидкой смазки зависит от конструкции всего механизма и размещения в нем подшипникового узла, расположения вала с подшипниками (горизонтальное, вертикальное), частоты вращения подшипников, назначения механизма, требований к надежности смазочной системы, доступности мест обслуживания, межремонтного периода и других условий эксплуатации. Наиболее распространенные в подшипниковых узлах системы подачи смазки масляная ванна с помощью фитилей и разбрызгивания с помощью винтовых канавок, конических насадок, дозирующих масленок распыленным (при помощи воздуха) маслом. [c.344]

Этот вид подшипников выпускается в нескольких конструктивных исполнениях, отличающихся способом подачи смазки. Кроме того, выпускается несколько исполнений подшипников не смазываемых, не требующих ухода, с несколькими вариантами материалов поверхностей скольжения. [c.260]

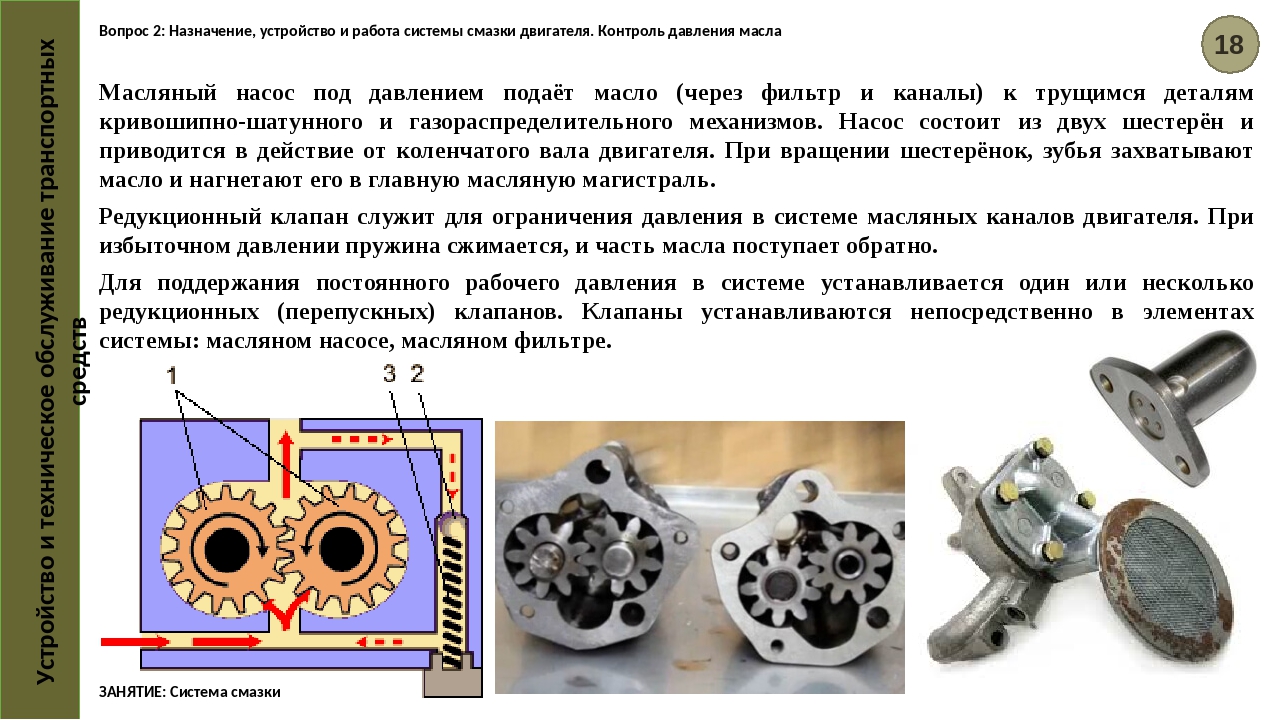

Для уменьшения трения и износа и для снижения температуры всех трущихся деталей их необходимо смазывать. Системы смазки двигателя в зависимости от способа подачи масла к трущимся деталям разделяют на смазку разбрызгиванием (барбо-тажную), под давлением Л, комбинированную (смешанную). [c.325]

Системы смазки автомобильных и тракторных двигателей в зависимости от способа подачи масла к узлам трения можно разделить на три вида а) смазка разбрызгиванием, б) смазка под давлением и в) комбинированная система смазки. [c.330]

Рекомендуемые значения вязкости смазки Л50 (в скобках Люо) ДЛ червячных передач и способ подачи смазки в зацепление [c.688]

Способы подачи смазки, при которых смазочный материал подается к трущимся парам или распределительным устройствам за счет перепада давлений, создаваемого насосными механизмами, или путем принудительного выдавливания смазки из резервуара (вручную или посредством пружины), принято называть принудительными или смазкой под давлением. [c.147]

Все прочие способы подачи смазки условно называют смазкой без давления (свободная смазка). [c.147]

Эти машины дают возможность проводить испытания высокоскоростных подшипников с самыми различными целями. Например с целью определения быстроходности подшипников, т. е. установления скоростного параметра [с ср-п] = onst для различных типоразмеров подшипников с целью определения влияния на работоспособность различных факторов конструкции подшипников, технологии изготовления их, материалов подшипников, смазки, способов подачи ее, температуры окружающей среды и др. [c.143]

Установлено, что большинство неполадок в работе подшипников происходит из-за неправильной подачи смазки, хотя подшипники правильно сконструированы с других точек зрения [1]. Таким образом, становится очевидной необходимость внимательного изучения способа смазки подшипников, чтобы обеспечить работу в хороших условиях. Эта задача сложна и имеет несколько сторон, затрагиваюш,их систему смазки, способ подачи смазки в подшипник (размеры и расположение отверстия и канавок подачи), состояние смазки у входа в подшипник (давление и температура). Все эти факторы определяют количество смазки, подаваемое подшипнику, и ее рабочие характеристики. [c.357]

Для быстро вращающихся подшипн способ подачи смазки при п=10 000.. >30 000 мин- осуществляют смазку мае при этом специальное устройство для воздуха. [c.130]

Количество подаваемой смазки и способ подачи определяют в зависимости от режима работы подшипника качения. Применение жидких масел предпочтительнее, так как они легче проникают к поверхностям трения. Однако в труднодоступных местах, а также в целях удлинения сроков возобновления смазки в конструкциях опорных узлов предусматривается использование пластичных смазочных материалов (мази и пасты) 1-13, 1-ЛЗ, ЦИАТИМ-201, 203, 221, 22I , ВНИИНП-242 и др., характеристики которых представлены в табл. 3. Ко еистент-ные смазки в узел обычно набивают на V3 свободного пространства корпуса. Предельная температура использования смазок при работе узла должна быть на 20—30° С ниже температуры каплепадения смазки. [c.747]

Задачи современной техники смазки заключаются в достижении долговечной и бесперебойной работы машин, увеличении их производительности, повышении к. п. д., сокращении затрат на ремонт, уменьшении расхода смазочных материалов и снижении внеплановых простоев агрегатов. В результате перехода на более совершенные подшипники, уменьшаюш,ие трение (подшипники качения и жидкостного трения) применения современных способов подачи смазки (централизованные автоматические системы густой и лулучшения качества смазочных материалов (очистка их от возможных механических включений), правильного подбора масел для отдельных механизмов уменьшаются потери на трение и изнашивание деталей, лучше отводится тепло от узлов трения и сокращается расход масел. [c.4]

Д. Браун значения вязкости смазки (пересчитанные с секунд Редвуда на градусы Энглера) в зависимости от скорости скольжения, а также способ подачи смазки в зацепление. Для червячных передач особенно важно применять масло с малым удельным весом, при котором потери на трение в зацеплении меньше. При работе с перерывами, когда период работы недостаточен для того чтобы вызвать за иет-ное повышение температуры масляной ванны, а также при невысокой максимальной температуре окружающего воздуха следует применять смазку меньщей вязкости, чем указанная в табл. 70. [c.353]

Существует множество способов подачи жидкой смазки к поверхностям трения машин и механизмов. Простейшими из них являются смазочное отверстие с раззенковкой и различные масленки (ГОСТ 1303—56, ГОСТ 3562—58). Наряду с этими способами для смазки подшипников скольжения (Применяют кольцевую смазку, а для смазки зацеплений редукторов — заливную (картвр ную) смазку. [c.53]

Экспериментирование состоит в простой замене металлических вкладышей древеснопластиковыми. Одновременно с этим в соответствии с условиями работы подшипника изменяются род и способ подачи смазки к его рабочей поверхности. Опыт обычно продолжается в течение времени, равного сроку износа металлических вкладышей. За это время подопытные подшипники подвергаются систематическому освидетельствованию для выяснения состояния поверхностей и измерения величин их износа. [c.352]

Фирма Ниппон кокан (Фу-куяне, Япония), НТЛС2030 и НТЛС 1780 Инжекционный способ подачи смазки на валки Стан 2030—клети 3-я и 6-я чистовой группы стан 1780—первые четыре клети чистовой группы [c.188]

На заводе фирмы British Steel Согр. для промасливания полос в непрерывной травильной линии применяется система электростатического нанесения смазки с распылителями щелевого типа (рис. 139) [423]. Смазка наносится только на верхнюю сторону полосы, а при смотке в рулон эта смазка отпечатывается и на нижней. Распылители щелевого типа во избежание взаимодействия с электростатическим полем покрыты изолирующим материалом. Между полосой и распылителями создается разность потенциалов. Высокое напряжение постоянного тока (0—100 кВ) получают от кремниевого выпрямителя, подключенного к трансформатору с регулируемыми ступенями. Блок питания высоким напряжением помещен в стальной резервуар, наполненный маслом. Все элементы системы защищены кожухами. Средняя скорость движения полосы 245— 365 м/мин. Число распылителей определяется скоростью прохождения полосы. Вязкость и электрическое сопротивление смазки поддерживается постоянными. Это достигается применением нагревателей, установленных в зоне нанесения смазки и обеспечивающих постоянные температуру (27 °С) и вязкость (50—65-10 mV ) смазки. Толщина слоя смазки может колебаться от 0,005 до 10 т и . Способ обеспечивает значительную экономию смазки (до 2273 л в неделю), уменьшение загрязнения окружающей среды, равномерность нанесения смазки. Экономия смазки является результатом точного контроля массы смазки И полного возврата ре из рециркуляционного контура (при обычном способе подачи [c.247]

Смазку в подшипниках качения пспользуют как средство разделения поверхностей трения от взаимного сопрпкосновснпя п, следовательно, уменьшения износа и трения, развивающегося между ними. На смазку возлагается задача равномерного распределения тепла, образующегося вследствие работы трепня в подшипнике, и отвод основной его части. Кроме того, смазка защищает поверхности подшипника от коррозии, заполняет зазоры в уплотнениях II, таким образом, обеспечивает герметизацию подшипника, предохраняя его от загрязнения. В связи с этим свойства смазки, способ и количество ее подачи весьма существенно влияют на работоспособность подшипников. [c.137]

Для охлаждения и смазки высокоскоростных тяжелонагружеиных подшипников, например подшипников опор роторов газотурбинных двигателей, мощных высокоскоростных редукторов и электродвигателей, применяют подачу смазки сплошными интенсивными струями из форсунок. Этот способ подачи смазкп используют при значениях параметра (1п до 2,5 10 лим об/лшн и более. [c.139]

Коэффициент лкоэффициент трения подшипников качения колеблется от 0,002 до 0,02. Возникновение жидкостного трения зависит от величины относительной скорости трущихся поверхностей, способа подачи смазки, вязкости ее. [c.105]

Системы централизованной смазки гарантируют подачу смазки к каждой смазочной точке, что может быть проверено визуально по индикаторам. Централизованную консистентную смазку в кранах выполняют обычно с ручной подачей. Простейший способ — выведение группы пресс-масленок (ГОСТ 19853—74), ёвязаннах трубками с точками смазки, на отдельный щиток и смазка ручным шприцем (ГОСТ 3643—75 ). [c.511]

По способу подачи масла к трущимся парам различают смазку без принуди- [c.940]

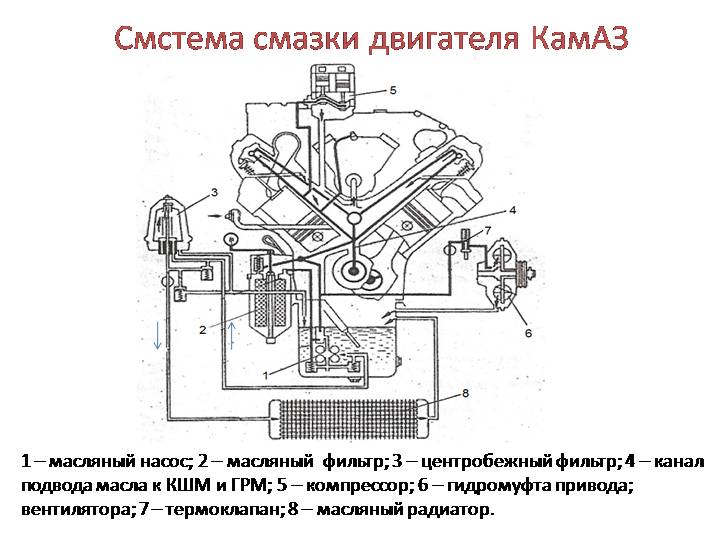

Назначение и способ смазки | Базовые знания подшипников

Смазка — один из наиболее важных факторов, определяющих рабочие характеристики подшипников. Пригодность смазки и метод смазки имеют решающее влияние на срок службы подшипников.

Функции смазки:

- Для смазки каждой части подшипника и уменьшения трения и износа

- Для отвода тепла, выделяемого внутри подшипника из-за трения и других причин

- Для покрытия контактной поверхности качения соответствующей масляной пленкой с целью продления усталостной долговечности подшипников

- Для предотвращения коррозии и загрязнения грязью

Смазка подшипников в целом подразделяется на две категории: консистентная смазка и масляная смазка. Таблица 12-1 проводит общее сравнение между ними.

Таблица 12-1 Сравнение консистентной и масляной смазки

| Изделие | Смазка | Масло |

|---|---|---|

| Уплотнительное устройство | Легко | Немного сложный и требует особого ухода для обслуживания |

| Смазывающая способность | Хорошо | Отлично |

| Скорость вращения | Низкая / средняя скорость | Применяется также на высоких скоростях |

| Замена смазки | Немного хлопотно | Легко |

| Срок службы смазки | Сравнительно короткий | Длинный |

| Охлаждающий эффект | Без охлаждающего эффекта | Хорошо (необходим тираж) |

| Фильтрация грязи | Сложная | Легко |

12-1-1 Консистентная смазка

Смазка консистентной смазкой широко применяется, так как нет необходимости в пополнении в течение длительного периода после заполнения консистентной смазкой, а для устройства уплотнения смазки может быть достаточно относительно простой конструкции.

Есть два метода консистентной смазки. Один из них — это закрытый метод смазки, при котором консистентная смазка заранее заливается в экранированный / герметичный подшипник; другой — метод подачи, при котором подшипник и корпус сначала заполняются смазкой в надлежащих количествах, а затем пополняются через регулярные промежутки времени путем пополнения или замены.

В устройствах с многочисленными впускными отверстиями для консистентной смазки иногда используется централизованный метод смазки, при котором впускные отверстия соединяются с помощью трубопроводов и смазываются вместе.

1) Количество смазки

Как правило, смазка должна заполнять примерно от одной трети до половины внутреннего пространства, хотя это зависит от конструкции и внутреннего пространства корпуса.

Следует иметь в виду, что чрезмерная смазка будет выделять тепло при взбалтывании и, следовательно, изменится, испортится или размягчится.

Однако, когда подшипник работает на низкой скорости, внутреннее пространство иногда заполняется консистентной смазкой на две трети полностью, чтобы

2) Пополнение / замена смазки

Метод пополнения / замены смазки во многом зависит от метода смазки.Какой бы метод ни использовался, следует соблюдать осторожность, чтобы использовать чистую смазку и не допускать попадания грязи или других посторонних предметов в корпус.

Кроме того, желательно доливать смазку той же марки, что и залитая вначале.

При повторной заливке смазки необходимо ввести новую смазку внутрь подшипника.

Рис. 12-1 дает один пример метода подачи.

Рис. 12-1 Пример способа подачи смазки (с использованием смазочного сектора)

В этом примере внутренняя часть корпуса разделена смазочными секторами.Смазка заполняет один сектор, затем течет в подшипник.

С другой стороны, смазка, текущая изнутри, вытесняется из подшипника центробежной силой смазочного клапана.

Когда смазочный клапан не используется, необходимо увеличить пространство корпуса на напорной стороне для хранения старой смазки.

Корпус открыт, и старая смазка удаляется через регулярные промежутки времени.

3) Интервал подачи смазки

При нормальной эксплуатации срок службы смазки следует рассматривать примерно так, как показано на Рис.12-2 , и пополнение / замена должны выполняться соответственно.

Рис. 12-2 Интервал подачи смазки

4) Срок службы смазки в экранированном / закрытом шарикоподшипнике

Срок службы смазки можно оценить по следующей формуле, если однорядный радиальный шарикоподшипник заполнен консистентной смазкой и закрыт щитками или уплотнениями.

Условия для применения уравнения (12-1) следующие:

12-1-2 Масляная смазка

Масляная смазка применима даже при высокой скорости вращения и несколько высоких температурах, а также снижает вибрацию и шум подшипников.Таким образом, масляная смазка используется во многих случаях, когда консистентная смазка не работает. Таблица 12-2 показывает основные типы и методы смазки маслом.

Таблица 12-2 Тип и способ смазки маслом

① Масляная ванна

- Самый простой способ погружения подшипников в масло для эксплуатации.

- Подходит для низкой / средней скорости.

- Датчик уровня масла должен быть предоставлен для регулировки количества масла.

(В случае горизонтального вала)

Около 50% самого нижнего тела качения должно быть погружено в воду.

(в случае вертикального вала)

Примерно от 70 до 80% подшипника должно быть погружено. - Лучше использовать магнитную пробку, чтобы частицы износостойкого железа не рассеивались в масле.

② Подвод масла

- Масло капает с помощью смазочного устройства, а внутренняя часть корпуса заполняется масляным туманом под действием вращающихся частей. Этот метод имеет охлаждающий эффект.

- Применяется при относительно высокой скорости и средней нагрузке.

- Обычно используется от 5 до 6 капель масла в минуту.

(Трудно отрегулировать капельницу до 1 мл / ч или меньше.) - Это необходимо для предотвращения скопления слишком большого количества масла на дне корпуса.

③ Брызги масла

- В этом типе смазки используется шестерня или простой отражатель, прикрепленный к валу для разбрызгивания масла. Этот метод позволяет подавать масло для подшипников, расположенных вдали от масляного бака.

- Может использоваться на относительно высоких скоростях.

- Необходимо поддерживать уровень масла в определенном диапазоне.

- Лучше использовать магнитную пробку, чтобы частицы износостойкого железа не рассеивались в масле.

Также рекомендуется установить экран или перегородку для предотвращения попадания загрязняющих веществ в подшипник.

④ Принудительная циркуляция масла

- В этом методе используется система маслоснабжения циркуляционного типа.

Подаваемое масло смазывает внутреннюю часть подшипника, охлаждается и отправляется обратно в резервуар по трубопроводу для выпуска масла. Масло после фильтрации и охлаждения перекачивается обратно. - Широко используется при высоких скоростях и высоких температурах.

- Лучше использовать маслосливную трубку примерно в два раза толще, чем маслоподводящая трубка, чтобы предотвратить скопление слишком большого количества смазки в корпусе.

- Требуемое количество масла: см. Замечание 1.

⑤ Маслоструйная смазка

- В этом методе используется форсунка для впрыскивания масла при постоянном давлении (от 0,1 до 0,5 МПа), и он очень эффективен при охлаждении.

- Подходит для высоких скоростей и больших нагрузок.

- Обычно сопло (диаметром от 0,5 до 2 мм) располагается на расстоянии 5-10 мм от стороны подшипника.

Когда выделяется большое количество тепла, следует использовать от 2 до 4 форсунок. - Поскольку при струйной смазке подается большое количество масла, старое следует сливать с помощью масляного насоса, чтобы предотвратить чрезмерное количество остаточного масла.

- Требуемое количество масла: см. Замечание 1.

⑥ Смазка масляным туманом (смазка распылением)

- В этом методе используется генератор масляного тумана для создания сухого тумана (воздух, содержащий масло в форме тумана).Сухой туман непрерывно направляется поставщику масла, где он превращается во влажный туман (липкие капли масла) с помощью сопла, установленного на корпусе или подшипнике, а затем распыляется на подшипник.

- Этот метод обеспечивает и поддерживает наименьшее количество масляной пленки, необходимой для смазки, и имеет преимущества предотвращения загрязнения масла, упрощения обслуживания подшипников, увеличения усталостного ресурса подшипников, снижения расхода масла и т. Д.

- Требуемое количество тумана: см. Замечание 2.

⑦ Масляно-воздушная смазка

- Дозировочный насос подает небольшое количество масла, которое смешивается со сжатым воздухом с помощью смесительного клапана. Примесь подается в подшипник непрерывно и стабильно.

- Этот метод позволяет количественно контролировать масло в очень малых количествах, всегда добавляя новое смазочное масло. Таким образом, он подходит для станков и других приложений, требующих высокой скорости.

- Сжатый воздух и смазочное масло подаются на шпиндель, увеличивая внутреннее давление и помогая предотвратить попадание грязи, смазочно-охлаждающей жидкости и т. Д.от входа. Кроме того, этот метод позволяет смазочному маслу проходить через подающую трубу, сводя к минимуму загрязнение атмосферы.

Замечание 1 Требуемая подача масла при принудительной циркуляции масла; методы смазки масляной струей

Значения коэффициента трения

μ| Тип подшипника | μ |

|---|---|

| Радиальный шарикоподшипник | 0,0010 — 0,0015 |

| Радиально-упорный шарикоподшипник | 0.0012 — 0,0020 |

| Подшипник роликовый цилиндрический | 0,0008 — 0,0012 |

| Конический роликоподшипник | .0,0017 — 0,0025 |

| Подшипник роликовый сферический | 0,0020 — 0,0025 |

Значения, полученные с помощью приведенного выше уравнения, показывают количество масла, необходимое для отвода всего выделяемого тепла, без учета тепловыделения.

В действительности поставляемое масло обычно составляет от половины до двух третей расчетной стоимости.

Тепловыделение широко варьируется в зависимости от области применения и условий эксплуатации.

Для определения оптимальной подачи масла рекомендуется начинать работу с двух третей расчетного значения, а затем постепенно уменьшать масло, измеряя рабочую температуру подшипника, а также подаваемое и сливаемое масло.

Примечание 2 Примечания к смазке масляным туманом

1) Требуемое количество тумана (давление тумана: 5 кПа)

В случае высокой скорости ( d м n ≧ 40 万) необходимо увеличить количество масла и повысить давление тумана.

2) Диаметр трубопровода и конструкция смазочного отверстия / канавки

Когда скорость потока тумана в трубопроводе превышает 5 м / с, масляный туман внезапно конденсируется в масляную жидкость.

Следовательно, диаметр трубопровода и размеры смазочного отверстия / канавки в корпусе должны быть рассчитаны таким образом, чтобы скорость потока тумана, полученная по следующему уравнению, не превышала 5 м / с.

3) Масло тумана

Масло, используемое для смазки масляным туманом, должно соответствовать следующим требованиям.

- способность превращаться в туман

- обладает высокой устойчивостью к экстремальным давлениям

- хорошая термостойкость / устойчивость к окислению

- нержавеющая

- образование осадка маловероятно

- Превосходный деэмульгатор

(Смазка масляным туманом имеет ряд преимуществ для подшипников с высокой скоростью вращения. Однако на его характеристики в значительной степени влияют окружающие конструкции и условия эксплуатации подшипников.

Если вы планируете использовать этот метод, обратитесь в JTEKT за советом, основанным на многолетнем опыте JTEKT в области смазывания масляным туманом.)

Что такое смазка?

Смазка Значение

Смазка — это контроль трения и износа путем введения пленки, снижающей трение, между движущимися поверхностями, контактирующими. Используемый смазочный материал может быть жидким, твердым или пластичным.

Хотя это правильное определение, оно не учитывает всего, что на самом деле дает смазка.

Для смазки поверхности можно использовать множество различных веществ.Масло и жир — самые распространенные. Консистентная смазка состоит из масла и загустителя для придания консистенции, в то время как масло действительно смазывает. Масла могут быть синтетическими, растительными или минеральными, а также их комбинация.

Приложение определяет, какое масло, обычно называемое базовым маслом, следует использовать. В экстремальных условиях могут быть полезны синтетические масла. Если окружающая среда вызывает беспокойство, можно использовать растительные базовые масла.

Смазочные материалы, содержащие масло, имеют присадки, которые улучшают, добавляют или подавляют свойства базового масла. Количество присадок зависит от типа масла и области применения, в которой оно будет использоваться. Например, в моторное масло может быть добавлен диспергатор.

Диспергатор удерживает нерастворимые вещества в сгустках, которые удаляются фильтром при циркуляции. В средах с экстремальными температурами, от холодных до горячих, может быть добавлен улучшитель индекса вязкости (VI).Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более горячих условиях.

Этот процесс изменяет вязкость масла и позволяет ему лучше течь в холодных условиях, сохраняя при этом свои высокотемпературные свойства. Единственная проблема с присадками заключается в том, что они могут быть исчерпаны, и для того, чтобы восстановить их до достаточного уровня, обычно необходимо заменить объем масла.

Роль смазочного материала

Основные функции смазочного материала:

- Уменьшить трение

- Предотвратить износ

- Защитить оборудование от коррозии

- Контрольная температура (рассеивание тепла)

- Контроль загрязнения (перенос загрязняющих веществ в фильтр или отстойник)

- Передача мощности (гидравлика)

- Обеспечьте гидравлическое уплотнение

Иногда функции уменьшения трения и предотвращения износа взаимозаменяемы.Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. Фактически, не все, что вызывает трение (например, трение жидкости), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Снижение трения — ключевая цель смазки , но у этого процесса есть много других преимуществ. Смазочные пленки могут помочь предотвратить коррозию, защищая поверхность от воды и других агрессивных веществ.Кроме того, они играют важную роль в контроле загрязнения внутри систем.

Смазка работает как канал, по которому загрязняющие вещества транспортируются к фильтрам для удаления. Эти жидкости также помогают контролировать температуру, поглощая тепло от поверхностей и передавая его в точку с более низкой температурой, где оно может рассеиваться.

Типы смазки

Есть три различных типа смазки: граничная, смешанная и полнопленочная.Каждый тип отличается, но все они зависят от смазочного материала и присадок, содержащихся в маслах для защиты от износа.

Полнопленочная смазка можно разделить на две формы: гидродинамическую и эластогидродинамическую. Гидродинамическая смазка возникает, когда две скользящие поверхности (относительно друг друга) полностью разделены пленкой жидкости.

Эластогидродинамическая смазка аналогична, но происходит, когда поверхности находятся в движении качения (относительно друг друга).Слой пленки в эластогидродинамических условиях намного тоньше, чем при гидродинамической смазке, и давление на пленку больше. Это называется эластогидродинамическим, потому что пленка упруго деформирует поверхность качения, смазывая ее.

Даже на самых полированных и гладких поверхностях присутствуют неровности. Они выступают за поверхность, образуя пики и впадины на микроскопическом уровне. Эти пики называются неровностями. Для соблюдения условий полной пленки смазочная пленка должна быть толще, чем длина неровностей.Этот вид смазки защищает поверхности наиболее эффективно и является наиболее востребованным.

Граничная смазка применяется там, где происходят частые пуски и остановки, а также в условиях ударных нагрузок. Некоторые масла содержат противозадирные (EP) или противоизносные (AW) присадки, которые помогают защитить поверхности в случае, если полное покрытие не может быть достигнуто из-за скорости, нагрузки или других факторов.

Эти добавки прилипают к металлическим поверхностям и образуют защитный слой, защищающий металл от износа.Граничная смазка происходит, когда две поверхности контактируют таким образом, что только слой EP или AW защищает их. Это не идеально, так как вызывает сильное трение, нагревание и другие нежелательные эффекты.

Смешанная смазка — это нечто среднее между граничной и гидродинамической смазкой. Хотя основная часть поверхностей разделена смазочным слоем, неровности все же соприкасаются друг с другом. Здесь снова вступают в игру добавки.