Капитальный, средний, текущий ремонт электрооборудования

Запросить цены

Текущий ремонт предусматривает:

Текущий ремонт производят на месте установки электрооборудования.

Для электродвигателей осуществляются следующие операции:

1. наружный осмотр и протирка электродвигателя от пыли, масла и грязи;

2. проверка:

— щитков для зажимов;

— радиального и аксиального зазоров;

— вращения смазочного кольца;

— крепления электродвигателя;

3. наличия смазочного масла в подшипниках;

4. восстановление изоляции у перемычек и выводных концов;

5. проверка исправности заземления, натяжения ремня, правильного подбора плавких вставок;

6. измерение сопротивления изоляции обмоток мегомметром.

Средний ремонт электроустановок:

Средний ремонт производят на месте установки электрооборудования или в ремонтной мастерской.

Для электродвигателей выполняют все операции текущего ремонта; кроме того, предусматривается:

1. полная разборка электродвигателя с устранением повреждённых мест обмотки без её замены;

2. промывка механических частей электродвигателя;

3. мойка, пропитка и сушка обмоток;

4. покрытие обмоток лаком;

5. проверка исправности и крепления вентилятора;

6. при необходимости проточка шеек вала ротора;

7. проверка и выверка зазоров;

8. смена фланцевых прокладок;

9. промывка подшипников и в случае необходимости перезаливка вкладышей подшипников скольжения;

10. заварка и проточка заточек у щитов электродвигателя;

11. сборка электродвигателя с испытанием на холостом и рабочем ходах.

Для пускорегулирующей аппаратуры выполняют все операции текущего ремонта.

Кроме того, предусматривается:

1. полная замена всех износившихся частей аппарата;

2. проверка и регулировка реле и тепловой защиты;

3. ремонт кожухов, окраска и опробование аппаратуры.

Капитальный ремонт:

Для электродвигателей осуществляются следующие операции:

1. полная либо частичная замена обмоток или их ремонт;

2. замена вала ротора;

3. балансировка ротора;

4. замена вентилятора и фланцев;

5. чистка, сборка, окраска электродвигателя и испытание его под нагрузкой.

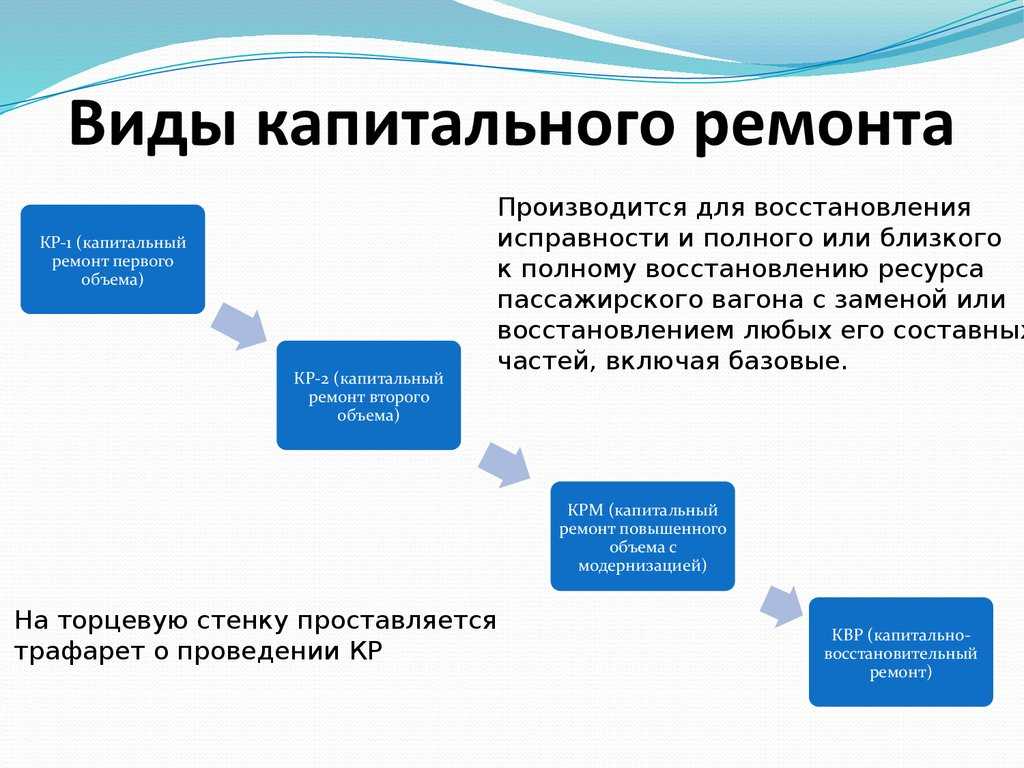

Целью капитального ремонта является полное восстановление первоначальной технической характеристики электрооборудования. При его проведении следует также учитывать возможность модернизации оборудования.

Капитальный ремонт в зависимости от технологии ремонтных операций проводится на месте установки электрооборудования или в ремонтном цехе

Текущий, плановый и капитальный ремонт электрооборудования

Все электрооборудование требует периодического ремонта

Все электрооборудование требует периодического ремонта, причем ремонт подразделяется, согласно Правилам технической эксплуатации электроустановок потребителей (ПТЭЭП), на текущий, плановый и капитальный. Качественное выполнение всех видов ремонта и обслуживания, а также профилактические испытания оборудования – гарантия долгой и безопасной работы электрических установок и кабельных линий. Помимо указанных видов ремонта, существует понятие межремонтного обслуживания. Межремонтное обслуживание включает в себя мелкий ремонт электрооборудования и эксплуатационный уход. В текущем ремонте под эксплуатационным уходом понимается регулярный наружный осмотр, обтирка и чистка оборудования, смазка движущихся частей и иные работы, необходимые для безупречного функционирования механизмов, электроизмерения параметров и проверка характеристик элементов электроустановок. Мелкий ремонт электрооборудования включает в себя протяжку болтовых соединений, регулировки подвижных частей электрооборудования, подкручивание креплений, замену мелких деталей и аналогичные работы.

Качественное выполнение всех видов ремонта и обслуживания, а также профилактические испытания оборудования – гарантия долгой и безопасной работы электрических установок и кабельных линий. Помимо указанных видов ремонта, существует понятие межремонтного обслуживания. Межремонтное обслуживание включает в себя мелкий ремонт электрооборудования и эксплуатационный уход. В текущем ремонте под эксплуатационным уходом понимается регулярный наружный осмотр, обтирка и чистка оборудования, смазка движущихся частей и иные работы, необходимые для безупречного функционирования механизмов, электроизмерения параметров и проверка характеристик элементов электроустановок. Мелкий ремонт электрооборудования включает в себя протяжку болтовых соединений, регулировки подвижных частей электрооборудования, подкручивание креплений, замену мелких деталей и аналогичные работы.

Текущий ремонт электрооборудования

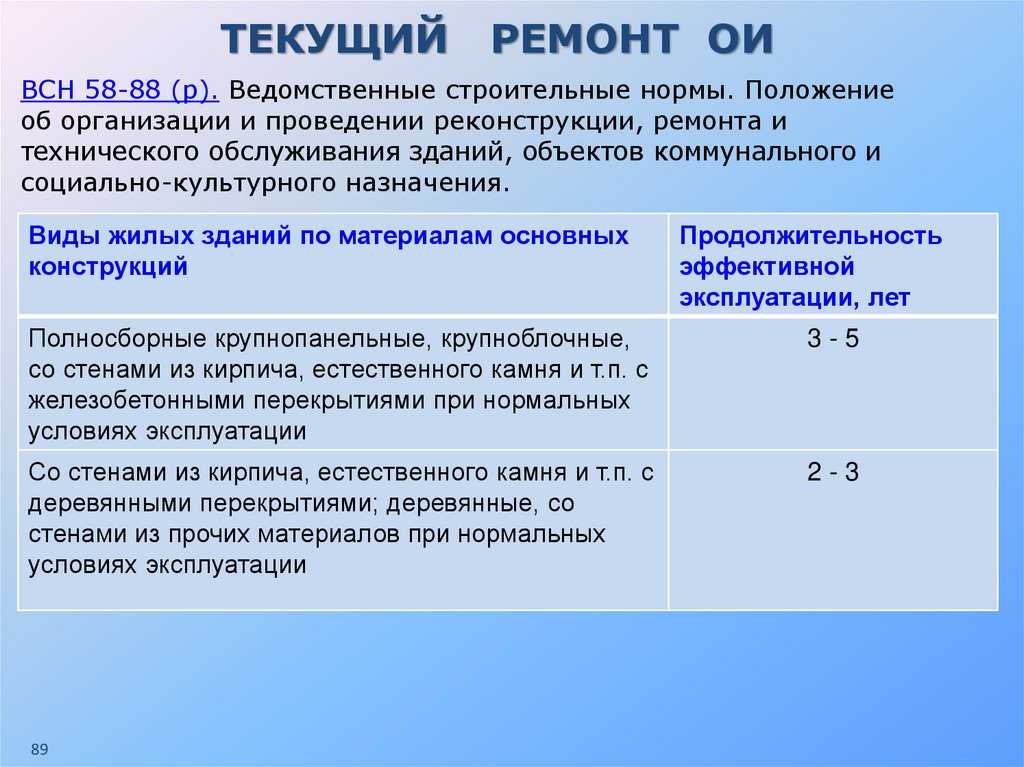

Производство текущего ремонта электрооборудования зависит от того, какое именно оборудование ремонтируется: меняется схема ремонта, перечень работ, частота выполнения. В целом, под текущим ремонтом подразумевается замена прокладок и других деталей с высокой степенью износа, промывка форсунок и фильтров масляных систем, прочистка систем охлаждения. Частота и объем текущего ремонта определяет сроки капитального ремонта оборудования, поэтому необходимо фиксировать каждый случай текущего ремонта в указанием дефектного узла и перечня произведенных работ. Для производства текущего ремонта перемещать электрооборудование не требуется.

В целом, под текущим ремонтом подразумевается замена прокладок и других деталей с высокой степенью износа, промывка форсунок и фильтров масляных систем, прочистка систем охлаждения. Частота и объем текущего ремонта определяет сроки капитального ремонта оборудования, поэтому необходимо фиксировать каждый случай текущего ремонта в указанием дефектного узла и перечня произведенных работ. Для производства текущего ремонта перемещать электрооборудование не требуется.

Текущий ремонт различается для электродвигателей, пускорегулирующей аппаратуры и силовых линий. Так, основной дефект кабельной линии, особенно – находящейся в земле, это повреждение изоляции. От нарушения изолирующего слоя и пробоев тока страдают провода и кабели, размещенные в помещениях с агрессивной средой, либо смонтированные с нарушением правил. В частности, пробой изоляции в результате механического повреждения кабеля – постоянная причина текущего ремонта КЛ. Помимо естественного нарушения изоляции, в линии могут появиться очаги коррозии, окисление оболочки кабеля. Поэтому для силовых кабельных линий текущий ремонт включает в себя проверку соединительных муфт, концевых кабельных муфт, а также производится ряд работ: проверка на нагрев кабеля под нагрузкой с помощью пирометра, проверка маркировки кабеля, осмотр кабельных каналов, проводится проверка нагрев и концевых муфт кабеля. Из дополнительных работ можно назвать проверку кабельных колодцев, измерение удельного сопротивления и проверка заземления экрана и брони. В некоторых случаях текущий ремонт подразумевает и перекладку частей кабельной линии, а также переустановку соединительных и концевых муфт с последующим проведением испытаний изоляции кабельной линии повышенным напряжением.

Поэтому для силовых кабельных линий текущий ремонт включает в себя проверку соединительных муфт, концевых кабельных муфт, а также производится ряд работ: проверка на нагрев кабеля под нагрузкой с помощью пирометра, проверка маркировки кабеля, осмотр кабельных каналов, проводится проверка нагрев и концевых муфт кабеля. Из дополнительных работ можно назвать проверку кабельных колодцев, измерение удельного сопротивления и проверка заземления экрана и брони. В некоторых случаях текущий ремонт подразумевает и перекладку частей кабельной линии, а также переустановку соединительных и концевых муфт с последующим проведением испытаний изоляции кабельной линии повышенным напряжением.

Электродвигатели требуют другого вида ремонта. По протоколу, первым, как и в случае с текущим ремонтом силовых линий, требуется произвести визуальный осмотр. Если он затруднен, то требуется произвести очистку электродвигателя от старого масла, пыли, грязи, других наслоений, после чего произвести визуальный осмотр на предмет повреждений. Очистка двигателя проводится щетками, остатки грязи выдуваются с помощью компрессора. Протирка должна осуществляться при выключенном электродвигателе, со снятым остаточным зарядом. После осмотра проводится проверка аксиального и радиального зазоров, щитков для зажимов, крепления электродвигателя, хода вращения смазочного кольца. Также в текущий ремонт электродвигателя по ПТЭЭП входит:

Очистка двигателя проводится щетками, остатки грязи выдуваются с помощью компрессора. Протирка должна осуществляться при выключенном электродвигателе, со снятым остаточным зарядом. После осмотра проводится проверка аксиального и радиального зазоров, щитков для зажимов, крепления электродвигателя, хода вращения смазочного кольца. Также в текущий ремонт электродвигателя по ПТЭЭП входит:

- 1. Проверка наличия смазочного масла в подшипниках.

- 2. Измерение сопротивления изоляции обмоток мегаомметром.

- 3. Восстановление изоляции у перемычек и выводных концов.

- 4. Проверка:

- — исправности заземления;

- — натяжения ремня;

- — правильности подбора плавких вставок.

Текущий ремонт электродвигателя зависит от того, в каком состоянии находится аппарат, от типа того станка или механизма, в котором он установлен, от продолжительности работы из расчета часов/сутки. Как правило, если нет особых условий, то процедура проводится раз в два года.

Обычно при текущем ремонте выявляется одна или несколько причин возможных сбоев в работе двигателя. Это обрыв в питающей сети или обмотках двигателя, обрыв фазы статора или стержни ротора, износ или перекос подшипников, деформация кожуха вентилятора или его засорение, перегруз электродвигателя из-за пониженного или повышенного напряжения в сети, отсыревание или износ обмотки, нарушение центровки, неправильное подсоединение обмоток статора с замыканием на корпус или между собой. Эти причины являются самыми часто выявляемыми при текущем ремонте электродвигателей.

Проводя ремонт необходимо помнить о последовательности действий. В первую очередь – это изучение документации, после которой уже идет визуальный осмотр. Отключение двигателя и снятие напряжение – следующий этап, предшествующий частичной разборке.

Демонтаж при текущем ремонте электродвигателя необходимо проводить, фиксируя положения полумуфт относительно друг друга, и относительно пальца. Фиксировать можно, нанося метки керном (бородком) или зубилом. Группы прокладок связываются вместе и помечаются, откуда взяты, чтобы после монтажа снова разместить их в том же порядке. Размечаются керном крышки, фланцы и другие детали, чтобы после сборки не выяснилось, что имеют место перекосы. Повторная сборка и подбор деталей занимает много времени. Также необходимо соблюдать правило снятия электродвигателя с постели: для этого лебедка цепляется за рым-болт, ухват за подшипниковый вал или щит может привести к поломке. После чего производится демонтаж, осмотр, замена мелких деталей, восстановление крупных, замена подшипников, щеток и масла, согласно протоколу. Результаты заносятся в технический отчет с подписью бригадира и печатью электролаборатории, проводившей испытания и замеры перед, в течение и после ремонта, либо, если он производится своими силами, печатью организации. В пускорегулирующей аппаратуре особое внимание следуют уделить исправности контактов.

Фиксировать можно, нанося метки керном (бородком) или зубилом. Группы прокладок связываются вместе и помечаются, откуда взяты, чтобы после монтажа снова разместить их в том же порядке. Размечаются керном крышки, фланцы и другие детали, чтобы после сборки не выяснилось, что имеют место перекосы. Повторная сборка и подбор деталей занимает много времени. Также необходимо соблюдать правило снятия электродвигателя с постели: для этого лебедка цепляется за рым-болт, ухват за подшипниковый вал или щит может привести к поломке. После чего производится демонтаж, осмотр, замена мелких деталей, восстановление крупных, замена подшипников, щеток и масла, согласно протоколу. Результаты заносятся в технический отчет с подписью бригадира и печатью электролаборатории, проводившей испытания и замеры перед, в течение и после ремонта, либо, если он производится своими силами, печатью организации. В пускорегулирующей аппаратуре особое внимание следуют уделить исправности контактов.

Плановый ремонт электрооборудования

Плановый ремонт электрооборудования входит в планово-предупредительный ремонт, как и средний ремонт. Первый представляет собой обычную профилактику, которая проводится вне зависимости от состояния оборудования, второй – чаще всего раз в два года, наряду с текущим ремонтом. Профилактический ремонт – это «система работ по поддержанию электрооборудования и других элементов электроустановок в нормальном (рабочем) состоянии». В нормативных документах система планово-предупредительного ремонта называется «система ППР», и она подразделяется на межремонтное обслуживание, текущий, средний и капитальный ремонты.

Первый представляет собой обычную профилактику, которая проводится вне зависимости от состояния оборудования, второй – чаще всего раз в два года, наряду с текущим ремонтом. Профилактический ремонт – это «система работ по поддержанию электрооборудования и других элементов электроустановок в нормальном (рабочем) состоянии». В нормативных документах система планово-предупредительного ремонта называется «система ППР», и она подразделяется на межремонтное обслуживание, текущий, средний и капитальный ремонты.

Средний плановый ремонт, в отличие от текущего ремонта, предусматривает разборку оборудования, его отдельных узлов, измерение дефектов, составление описи дефектов. Помимо прочего, этот вид ремонта включает в себя проверку чертежей, снятие эскизов, тестирование отдельных узлов электрооборудования. В отличие от текущего и мелкого ремонта, плановый ремонт иногда проводят в ремонтной мастерской, если размеры и крепления механизма позволяют его переместить.

В плановый ремонт электродвигателей входят все пункты текущего ремонта, и в дополнение – ряд специальных работ. К ним относятся покрытие обмоток лаком, полная разборка электродвигателя, замена изоляции обмотки, а также ее мойка, сушка и пропитка; промывка металлических деталей электродвигателя и подшипников, перезаливка вкладышей; смена фланцевых прокладок, проверка и установка зазоров; заварка и проточка заточек у щитов электродвигателя.

К ним относятся покрытие обмоток лаком, полная разборка электродвигателя, замена изоляции обмотки, а также ее мойка, сушка и пропитка; промывка металлических деталей электродвигателя и подшипников, перезаливка вкладышей; смена фланцевых прокладок, проверка и установка зазоров; заварка и проточка заточек у щитов электродвигателя.

После всех этих операций в завершение планового ремонта производится сборка электродвигателя. Проводится проверка на холостом ходу, затем, если все в порядке – под нагрузкой. На этом ремонт считается завершенным. Пускорегулирующая аппаратура также проходит все стадии текущего ремонта, после чего необходимо провести три типа работ, указанных в ПТЭЭП. Это:

«1. Полная замена всех износившихся частей аппарата; 2. Проверка и регулировка реле и тепловой защиты; 3. Ремонт кожухов, окраска и опробование аппаратуры».

Чтобы плановый ремонт проводился не слишком часто и не слишком редко, организации требуется составить график его проведения. Можно заказать это специалистам, но для небольших организаций достаточно воспользоваться справочником А. И. Ящура, изданным в 2008 году, который называется «Система технического обслуживания и ремонта энергетического оборудования». Помимо этого потребуются паспортные данные завода-изготовителя на каждый объект электрохозяйства. В годовом графике, который заполняется в табличном виде, указываются следующие данные:

И. Ящура, изданным в 2008 году, который называется «Система технического обслуживания и ремонта энергетического оборудования». Помимо этого потребуются паспортные данные завода-изготовителя на каждый объект электрохозяйства. В годовом графике, который заполняется в табличном виде, указываются следующие данные:

- Название, тип, мощность оборудования, год изготовления и завод-изготовитель. Информация должна быть указана максимально кратко.

- Инвентарный номер агрегата (системы).

- Нормативы ресурса между текущими и капитальными ремонтами.

- Дата последнего капитального ремонта.

- Дата последнего текущего ремонта.

- Помесячная роспись планируемых ремонтов.

- Годовой простой оборудования.

- Годовой фонд рабочего времени.

В качестве примера планирования ремонтов можно взять трехфазный трансформатор и рассчитать для него периодичность ремонта. В справочнике указано, что данный тип электрооборудования (масляный трансформатор, двухобмоточный, мощностью 1000 кВА), имеет нормативы, при которых капитальный ремонт проводится:

Т-1 = норматив ресурса/количество часов в году = 103680/8640 = 12 лет.

Таким образом, если капитальный ремонт оборудования проводился в 2014 году, то в следующий раз он будет проводиться в 2026, а текущий ремонт, если, например, он проводился в 2013 году – в 2016, через три года. Все эти данные следует внести в таблицу. Если электрооборудование устанавливается заново, то в графе «дата последнего ремонта» указывается дата пуско-наладочных работ. При расчете годового фонда работы оборудования и годового простоя иногда вносят в графу трудоемкость, исчисляемую в человекочасах. Расчет здесь надо вести, исходя из количества единиц оборудования и нормам трудоемкости ремонта. Трудоемкость ремонта вычисляется с использованием коэффициентов трудоемкости и базовой ставки.

Сроки и даты плановых ремонтов электрооборудования согласовываются с несколькими структурными подразделениями организации: службой КИПиА, ремонтниками, подразделениями по обслуживанию смежного оборудования, отделами, использующими данное оборудование по своему графику, энергетиками.

Капитальный ремонт электрооборудования

Капитальный ремонт электрооборудования проводится довольно редко, поскольку электроустановки обладают большим запасом электрической, а подвижные части — механической прочности. В среднем ремонт такого плана проводится раз в пять-пятнадцать лет, причем срок в пять лет устанавливается для объектов с большим сроком службы. В отличие от планового ремонта, каждая машина подвергается полной разборке, чистке, смазыванию, замене дефектных узлов и деталей, некоторые из которых подлежат замене в плановом порядке, вне зависимости от состояния. После полной разборки и обновления, электрооборудование собирается заново, проводятся испытания, которые должны показать соответствие нормам завода-изготовителя и испытания, как правило, с повышенным напряжением. Потребность оборудования в капитальном ремонте говорит о том, что объект электрохозяйства требуется доводить до полноценных технических характеристик момента выпуска с конвейера. Помимо починки, во время замены износившихся частей, электрооборудование обычно еще и модернизируется. Проводить капитальный ремонт можно как в ремонтном цехе, так и на месте, в зависимости от технологии.

В среднем ремонт такого плана проводится раз в пять-пятнадцать лет, причем срок в пять лет устанавливается для объектов с большим сроком службы. В отличие от планового ремонта, каждая машина подвергается полной разборке, чистке, смазыванию, замене дефектных узлов и деталей, некоторые из которых подлежат замене в плановом порядке, вне зависимости от состояния. После полной разборки и обновления, электрооборудование собирается заново, проводятся испытания, которые должны показать соответствие нормам завода-изготовителя и испытания, как правило, с повышенным напряжением. Потребность оборудования в капитальном ремонте говорит о том, что объект электрохозяйства требуется доводить до полноценных технических характеристик момента выпуска с конвейера. Помимо починки, во время замены износившихся частей, электрооборудование обычно еще и модернизируется. Проводить капитальный ремонт можно как в ремонтном цехе, так и на месте, в зависимости от технологии.

Особое внимание при проведении капитального ремонта электрооборудования в части электродвигателей уделяется снятию и установке ротора. Среди прочего проводится замена вала ротора и его балансировка. Также осуществляется полная замена обмоток, либо их существенный ремонт, меняется вентилятор и фланцы. Двигатель чистится, собирается и заново окрашивается. В помощь ремонтникам еще в начале 80-х годов были выпущены Типовые технологические карты, которые применяютсяпри капитальном ремонте подстанций и распределительных устройств. В них указывался список необходимого оборудования, порядок действий при капитальном ремонте для каждого узла и нормы контролируемых параметров, схемы приемосдаточных испытаний и состав бригады. Сейчас, в связи с изменениями нормативов и большим разнообразием электрооборудования, технологические карты имеются для каждого вида и типа оборудования, такжеони составляются экспертами – сотрудниками электролабораторий – при необходимости.

Среди прочего проводится замена вала ротора и его балансировка. Также осуществляется полная замена обмоток, либо их существенный ремонт, меняется вентилятор и фланцы. Двигатель чистится, собирается и заново окрашивается. В помощь ремонтникам еще в начале 80-х годов были выпущены Типовые технологические карты, которые применяютсяпри капитальном ремонте подстанций и распределительных устройств. В них указывался список необходимого оборудования, порядок действий при капитальном ремонте для каждого узла и нормы контролируемых параметров, схемы приемосдаточных испытаний и состав бригады. Сейчас, в связи с изменениями нормативов и большим разнообразием электрооборудования, технологические карты имеются для каждого вида и типа оборудования, такжеони составляются экспертами – сотрудниками электролабораторий – при необходимости.

Согласно ПТЭЭП перед капитальным ремонтом электрооборудования должен быть проведен ряд работ:

«До вывода электрооборудования в капитальный ремонт должны быть:

а) составлены ведомости объема работ и смета, уточняемые после вскрытия и осмотра оборудования;

б) составлен график ремонтных работ;

в) заготовлены, согласно ведомостям объема работ, необходимые материалы и запасные части;

г) составлена и утверждена техническая документация на реконструктивные работы, намеченные к выполнению в период капитального ремонта, подготовлены материалы и оборудование для их выполнения;

д) укомплектованы и приведены в исправное состояние инструмент, приспособления, такелажное оборудование и подъемно-транспортные механизмы;

е) подготовлены рабочие места для ремонта, произведена планировка площадки с указанием мест размещения частей и деталей;

ж) укомплектованы и проинструктированы ремонтные бригады».

Периодичность проведения капитального ремонта электрооборудования утверждаются в соответствии с ПТЭЭП ответственным за электрохозяйство организации. Можно увеличить или уменьшить как продолжительность, так и частоту проведения ремонтов. Для этого нужно провести обследование оборудования, сделать заключения, разработать техническое обоснование, которое затем направляется на утверждение в вышестоящие организации. Также утверждение технической документации требуется для модернизации узлов или целых агрегатов в ходе капитального ремонта электрооборудования.

Для того, чтобы избежать внепланового отключения, после капитального ремонта электрооборудование проверяется согласно ПТЭЭП: «Основное оборудование электроустановок после предварительной приемки из ремонта проверяется в работе под нагрузкой в сроки, указанные заводом-изготовителем, но не менее 24 ч. При отсутствии дефектов в работе в течение этого времени оборудование принимается в эксплуатацию. При обнаружении дефектов капитальный ремонт не считается законченным до их устранения и вторичной проверки агрегата под нагрузкой в течение следующих 24 ч». Во избежание сбоев в работе электрооборудования при капитальном ремонте подвергаются ремонту и связанные с основным оборудованием технологические агрегаты. При этом, следуя графику ремонтов, предприятие должно быть обеспечено материалами, запасными частями, инструментом, сопутствующими расходными материалами. Учет этих материалов должен вестись через общескладской учет, но при этом законодательно определено целевое расходование (ПТЭЭП, п. Э1.5.9 и Э1.5.10), а ответственность за их сохранность и целевое использование возлагается на ответственного за электрохозяйство.

Во избежание сбоев в работе электрооборудования при капитальном ремонте подвергаются ремонту и связанные с основным оборудованием технологические агрегаты. При этом, следуя графику ремонтов, предприятие должно быть обеспечено материалами, запасными частями, инструментом, сопутствующими расходными материалами. Учет этих материалов должен вестись через общескладской учет, но при этом законодательно определено целевое расходование (ПТЭЭП, п. Э1.5.9 и Э1.5.10), а ответственность за их сохранность и целевое использование возлагается на ответственного за электрохозяйство.

Помимо технического ремонта и восстановления производственных мощностей электрооборудования, Правила требуют, чтобы было обеспечено еще несколько условий. Это чистота помещения, новая окраска механизмов, функционирование освещения и вентиляции, тепловая изоляция, установка или ремонт ограждающих перил, смотровых и рабочих площадок, лестниц, розеток и выключателей. Все это должно быть отражено в ремонтной технической документации согласно правилам. При подведении итогов капитального ремонта качество технической отчетной документации также оценивается.

При подведении итогов капитального ремонта качество технической отчетной документации также оценивается.

Согласно правилам (ПТЭЭП, Э1.5.14), «все работы, выполненные при капитальном ремонте основного электрооборудования, принимаются по акту, к которому должна быть приложена техническая документация по ремонту. Акты со всеми приложениями хранятся в паспортах оборудования. О работах… делается подробная запись в паспорте оборудования или специальном ремонтном журнале».

Согласно ПТЭЭП, вновь вводимое после ремонта оборудование испытывается в соответствии с «Нормами испытания электрооборудования и аппаратов электроустановок потребителей» Приложение 3. Указанные нормы представляют собой приложение табличного вида, в котором указываются виды испытаний, наименования, нормы и даются указания по их проведению. Так, при проведении капитального ремонта электрооборудования в части, например, определения условий включения трансформатора, Нормы гласят: «Трансформаторы, прошедшие капитальный ремонт с полной или частичной заменой обмоток или изоляции, подлежат сушке независимо от результатов измерений. Трансформаторы, прошедшие капитальный ремонт без замены обмоток или изоляции, могут быть включены в работу без подсушки или сушки при соответствии показателей масла и изоляции обмоток требованиям таблицы 1 (Приложение 3.1), а также при соблюдении условий пребывания активной части на воздухе. Продолжительность работ, связанных с разгерметизацией должна быть не более:

Трансформаторы, прошедшие капитальный ремонт без замены обмоток или изоляции, могут быть включены в работу без подсушки или сушки при соответствии показателей масла и изоляции обмоток требованиям таблицы 1 (Приложение 3.1), а также при соблюдении условий пребывания активной части на воздухе. Продолжительность работ, связанных с разгерметизацией должна быть не более:

1) для трансформаторов на напряжение до 35 кВ-24 ч при относительной влажности до 75% и 16 ч при относительной влажности до 85%;

2) для трансформаторов напряжением 110 кВ и более — 16 ч при относительной влажности до 75% и 10 ч при относительной влажности до 85%. Если время осмотра трансформатора превышает указанное, но не более чем в 2 раза, то должна быть проведена контрольная подсушка трансформатора»

Таким образом, при приемке капитального ремонта электрооборудования проводится несколько видов контроля: соблюдения календарного плана; наличия необходимых материалов; ремонта сопряженных агрегатов; заполнения технической отчетности; соблюдения техники безопасности; восстановления рабочего состояния. Капитальный ремонт является точкой отсчета следующего ремонтного цикла.

Капитальный ремонт является точкой отсчета следующего ремонтного цикла.

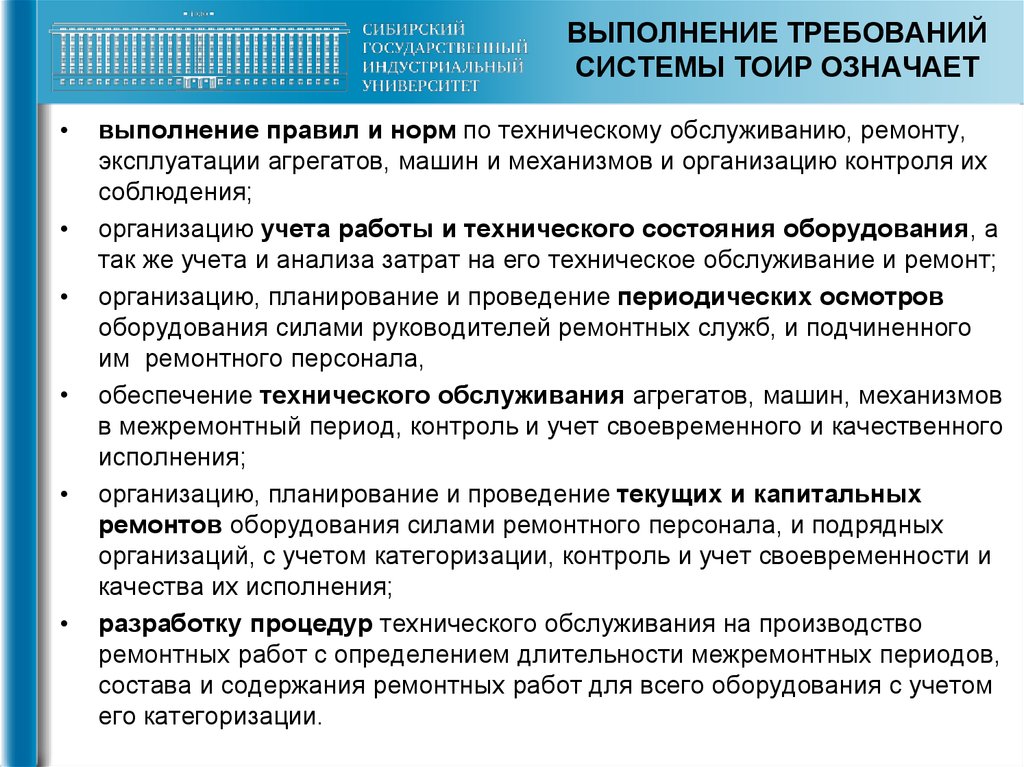

Техническое обслуживание, ремонт и капитальный ремонт (ТОиР)

Что такое техническое обслуживание, ремонт и капитальный ремонт (ТОиР)?

Техническое обслуживание, ремонт и капитальный ремонт (ТОиР) — это стратегия, направленная на удовлетворение текущих потребностей в обслуживании ценных физических активов после их развертывания и использования. MRO используется OEM-производителями и владельцами / операторами этих основных активов. Та же аббревиатура также используется для технического обслуживания, ремонта и эксплуатации, что обычно относится к аналогичной стратегии, применяемой к объекту и его оборудованию. В любом случае действия MRO поддерживаются программным обеспечением для управления жизненным циклом обслуживания (SLM).

Техническое обслуживание, ремонт и капитальный ремонт включают в себя полный спектр сервисных работ, от планового технического обслуживания до ремонта по мере необходимости, до мероприятий по модернизации, восстановлению или перестройке активов, т. е. техническое обслуживание на уровне депо. За последние полвека были разработаны различные подходы к планированию, составлению графиков и выполнению ТОиР. Многие из них возникли как стратегии технического обслуживания, разработанные военными для обеспечения максимальной доступности и боевой готовности военной техники.

е. техническое обслуживание на уровне депо. За последние полвека были разработаны различные подходы к планированию, составлению графиков и выполнению ТОиР. Многие из них возникли как стратегии технического обслуживания, разработанные военными для обеспечения максимальной доступности и боевой готовности военной техники.

Современное программное обеспечение MRO использует цифровые технологии для оптимизации эффективности и действенности доставки MRO OEM-производителям и владельцам/операторам в широком спектре отраслей, особенно в тех, где производятся высокотехнологичные продукты с длительным сроком службы. Такие физические активы очень ценны как для компаний, которые их покупают, так и для компаний, которые их обслуживают и поддерживают. Цель надежной стратегии ТОиР — получить максимальную отдачу от этих активов, максимально увеличив их доступность и надежность.

Программное обеспечение MRO в комплексном решении SLM дополняется программным обеспечением, ориентированным на другие аспекты управления жизненным циклом обслуживания: проектирование для обслуживания, управление физическими активами и программное обеспечение, которое замыкает цикл с помощью механизма постоянной обратной связи между проектированием, проектированием и обслуживанием.

Инженер-технолог, проверяющий физические активы на соответствие критериям технического обслуживания, ремонта и капитального ремонта.

Связанные ресурсы

- Teamcenter Service Lifecycle Management

- Бесплатная 30-дневная пробная версия: Teamcenter Service Lifecycle Management

- Блог: Управление жизненным циклом услуг

Функциональность программного обеспечения MRO

Программное обеспечение для обслуживания, ремонта и капитального ремонта предоставляет заинтересованным сторонам основу для определения и управления требованиями к техническому обслуживанию, а также для разработки экономически эффективных процедур обслуживания и графиков работ для удовлетворения этих требований.

Ключевые функции программного обеспечения MRO включают:

- Запись и управление требованиями обслуживания для каждого управляемого актива

- Анализ каждого актива с точки зрения часов работы, требований к техническому обслуживанию и данных об использовании для создания прогнозируемого графика обслуживания

- Определение ресурсов, необходимых для выполнения каждой сервисной операции

- Видимость служебной информации, инструкций и назначений задач для выполнения службы

- Упреждающее планирование сервисных визитов для устранения повторяющихся рабочих задач и создания спецификаций для предстоящих визитов

- Разработка планов капитального ремонта и вывода из эксплуатации

- Управление и создание графиков и рабочих заданий для удовлетворения как предварительно запланированных, так и специальных (ремонтных) требований к обслуживанию

- Объединение требований по техническому обслуживанию отдельных активов в общеоперационный план для обслуживающей организации

- Создание и заполнение служебных документов

- Отчетность и аналитика для оценки тенденций и мониторинга ключевых показателей эффективности (KPI)

Преимущества программного обеспечения для технического обслуживания, ремонта и капитального ремонта

Программное обеспечение для технического обслуживания, ремонта и капитального ремонта позволяет заинтересованным сторонам максимизировать доступность и надежность управляемых физических активов.

Дополнительные преимущества:

Улучшена скорость первого исправления

Устранение избыточных действий

Больше уверенности в том, что деятельность по обслуживанию будет завершена вовремя и в рамках бюджета

Повышение общей производительности и пропускной способности службы

Ремонт или замена оборудования? Важные факторы, которые следует учитывать

Важный актив вышел из строя. Что теперь? Когда оборудование выходит из строя, нарушается все, от вашей производительности до вашей прибыли. Вашей команде нужно быстрое и эффективное решение. Возникает сложный вопрос: следует ли попытаться отремонтировать или полностью заменить актив?

Замена оборудования требует больших вложений, поэтому многие техники предпочитают ремонтировать оборудование, а не заменять его. Но затраты, связанные с частыми поломками — снижение производительности, дефектная продукция, рост затрат на рабочую силу и невыполнение производственных графиков — иногда могут превышать стоимость полной замены оборудования.

Оставлять свои решения на угадывание может быть дорогостоящим и опасным подходом. Если вы не используете компьютеризированную систему управления техническим обслуживанием (CMMS) эффективно, вы будете вынуждены принимать решения реактивно, и как только что-то выйдет из строя, вам нужно будет быстро принять решение о том, что делать. При резком падении производительности ваше решение, скорее всего, будет принято с эмоциональной точки зрения, а не из надежных данных, подтверждающих ваше решение.

Решения, основанные на данных

Без плана вашей единственной заботой будет как можно быстрее возобновить производство. Реактивное решение, которое вы вынуждены принять, может сработать, но вы также можете в конечном итоге принять поспешное решение, которое решает проблему в краткосрочной перспективе, но не является лучшим решением в долгосрочной перспективе.

В дополнение к очевидным затратам на замену новой единицы оборудования при принятии решения о ремонте или замене единицы оборудования необходимо учитывать несколько других факторов:

- Текущие расходы на техническое обслуживание в течение оставшегося срока службы оборудования

- Влияние любого ремонта на производительность и качество

- Затраты, связанные с простоем оборудования

- Затраты на здоровье, безопасность и охрану окружающей среды, связанные с поломкой оборудования

- Стоимость обучения работе с новым оборудованием

- Затраты на утилизацию

- Стоимость установки

С учетом стольких факторов становится ясно, что это решение нельзя принимать без надлежащего анализа данных.

Анализ затрат

Всегда думайте о долгосрочной перспективе при анализе затрат на ремонт или замену. Для нового оборудования учитывайте стоимость приобретения оборудования, срок его службы, потенциальную ликвидационную стоимость, эксплуатационные расходы и любое увеличение доходов, которое оно может принести.

Для старого оборудования учитывайте его оставшийся срок службы, эксплуатационные расходы, его рыночную стоимость и коэффициент утилизации в будущем. По этим цифрам можно определить среднегодовую стоимость по каждому варианту, которую потом будет легко сравнивать.

Примите во внимание возраст оборудования

Оборудование стареет медленно. Чем старше ваша техника, тем более капитальный ремонт ей потребуется. Это часто приводит к более высоким затратам на техническое обслуживание. По мере того, как вы продолжаете ремонтировать, машина будет давать вам все меньше и меньше вложений в ремонт. Вы можете подумать о замене старого неисправного оборудования на более новую, технологически продвинутую модель, которая обеспечит вам большую эффективность и долговечность. Когда ваше оборудование новое, во многих случаях имеет смысл отремонтировать его, если оно неисправно.

Когда ваше оборудование новое, во многих случаях имеет смысл отремонтировать его, если оно неисправно.

Учитывайте стоимость ремонта

Какова стоимость ремонта и, что более важно, как часто вы будете оплачивать эти расходы на ремонт? Документирование событий ремонта основных средств предоставляет информацию о количестве и частоте поломок и затратах на ремонт. Можете ли вы сказать, собираетесь ли вы продолжать ремонтировать это оборудование несколько раз в год, или это, скорее всего, будет разовое исправление?

Учитывать время простоя

Каково влияние простоя во время ремонта актива? Если на ремонт уходит несколько дней, и если это происходит часто, вы ожидаете слишком много часов потерянной производительности. Учитывайте это при принятии решения о том, что лучше в вашей ситуации: ремонт или замена.

Однако имейте в виду, что ремонт часто занимает меньше времени, чем замена машины. Замена включает в себя ожидание прибытия замены, установку, новое обучение и многое другое. Если у вас чрезвычайно плотный график и если оборудование имеет решающее значение для вашего процесса, вы можете потерять слишком много в производстве, если потратите время на замену.

Если у вас чрезвычайно плотный график и если оборудование имеет решающее значение для вашего процесса, вы можете потерять слишком много в производстве, если потратите время на замену.

Позаботьтесь о безопасности

Помните, что устаревшее оборудование может привести к травмам рабочих в случае его неисправности. Даже если вы своевременно проводите техническое обслуживание, оборудование со временем изнашивается. Тщательно осмотрите свое оборудование, прежде чем принимать решение, чтобы определить, будет ли ваше нынешнее оборудование по-прежнему обеспечивать безопасную среду для ваших работников. Если этого не произойдет, замена является очевидным выбором. Если он по-прежнему соответствует стандартам безопасности, стоит сравнить затраты на замену и ремонт.

Думайте об эффективности

Всегда думайте о долгосрочной перспективе. Насколько эффективна ваша машина в настоящее время, и будет ли простой ремонт поддерживать эффективность на желаемом уровне, или новая часть оборудования, которая потребляет меньше топлива, предлагает новые функции и реже ломается, будет лучше для вашей эффективности и вашего дна.