Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

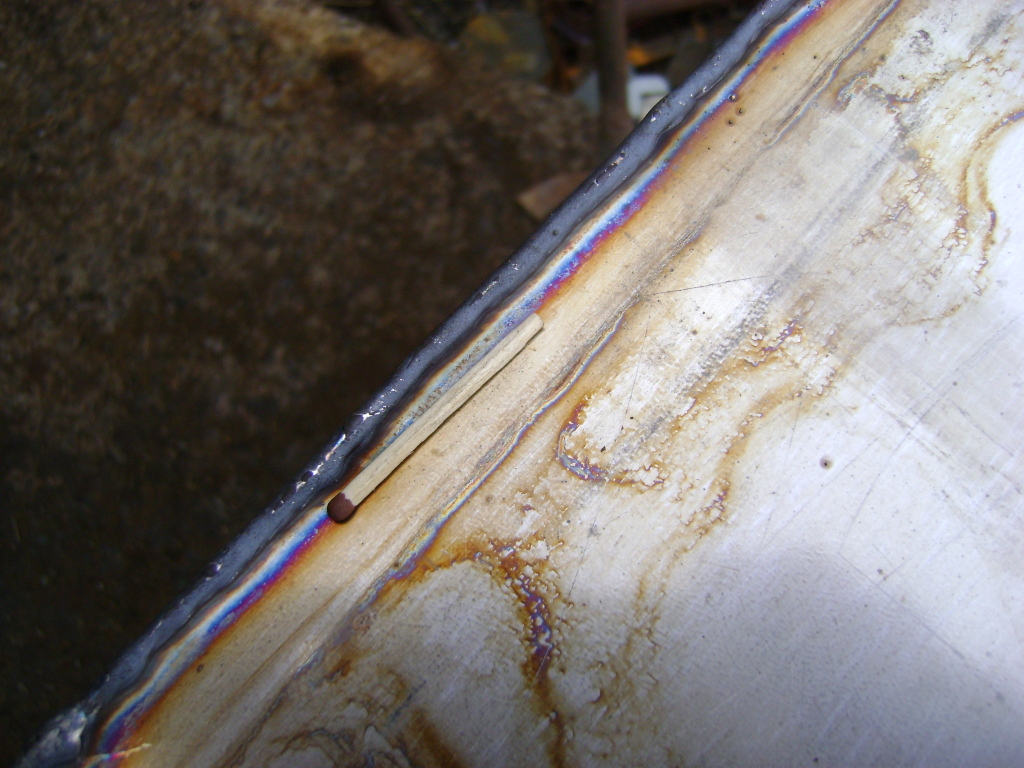

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Как правильно варить сварочным полуавтоматом

Сварка с помощью полуавтомата отличается от ручной дуговой сварки подачей электрода в сварочную зону. Все остальные операции выполняются сварщиком вручную. В качестве электрода используется специальная проволока.

Современной промышленностью выпускаются целые серии сварочных полуавтоматов. С их помощью выполняется дуговая сварка стали, алюминия и других металлов. В кузовных цехах с помощью сварочных полуавтоматов, оснащенных специальным соплом с боковым гнездом можно приваривать клепки к металлическим частям машин.

Классификация сварочных полуавтоматов

Полуавтоматы классифицируются по типу проволоки, роду защиты сварного шва, характеру перемещения.

По типу проволоки

- Для соединения сплошной проволокой стальной.

- Для соединения сплошной проволокой алюминиевой.

- Универсальные (для соединения проволокой стальной и алюминиевой).

По роду защиты сварного шва

По характеру перемещения

- Стационарные. Используются в серийном и крупносерийном производстве

- Переносные

- Передвижные

Достоинства и недостатки полуавтоматической сварки

Достоинства

- Возможность сваривать детали из тонколистовой стали толщиной до 0,5 мм.

- Незначительная чувствительность к ржавчине и другим загрязнениям основного металла.

- Низкая стоимость по сравнению с другими видами сваривания.

- С помощью сварочных полуавтоматов можно выполнить пайку оцинкованных деталей проволокой из медного сплава, без повреждения цинкового покрытия.

Недостатки

- Если не используется защитный газ увеличивается разбрызгивание металла.

- Более интенсивное излучение открытой дуги.

Несмотря на эти недостатки, полуавтоматическая сварка активно применяется в автосервиса.

Чаще всего полуавтоматическая сварка применяется для сварки черной и нержавеющей стали, а такде алюминия. В качестве защитного газа используется аргон, углекислый газ, гелий и их смеси. Наиболее распространена сварка стали в углекислом газе и в инертном газе аргоне.

Сварочный полуавтоматВ качестве источника питания используется постоянный обратный ток (на изделие подается минус).

Сварочный аппарат состоит из источника питания, горелки и механизма подачи проволоки. Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Существует три типа подающего механизма:

- тянущий;

- толкающий;

- универсальный (тянуще-толкающий).

Сварка полуавтоматом, выполняем работу своими руками

Прежде, чем приступить к работе, необходимо настроить аппарат:

- Подобрать силу сварочного тока в соответствии с толщиной свариваемого металла. В инструкции к полуавтомату имеется таблица соответствия этих двух величин.

Полуавтомат плохо варит при низком сварочном токе.

Полуавтомат плохо варит при низком сварочном токе. - Согласно инструкции настроить необходимую скорость подачи сварочной проволоки. Скорость регулируется с помощью сменных шестерен, прилагаемых к аппарату.

- Настроить источник тока на необходимые параметры (силу тока и напряжение).

- Проверить правильность подбора режимов на пробном изделии. При необходимости провести их корректировку. Правильно настроенный аппарат выдаст устойчивую сварную дугу, необходимое количество флюса.

- Установить переключатель подачи проволоки в положение «Вперед».

- Наполнить воронку флюсом.

- Установить держатель таким образом, чтобы наконечник мундштука находился в сварочной зоне.

- Открыть заслонку флюсовой воронки, нажать кнопку «Пуск», одновременно чиркая по месту сварки. В результате загорится дуга и начнется сварочный процесс.

Как варить полуавтоматом алюминий

Начнем, пожалуй, с того, что полуавтомат ничего не варит. Он подает электродный материал и ток к основному металлу. Работу выполняет сварщик. Поэтому он должен владеть всеми тонкостями технологии сварки алюминия.

Полуавтоматическая дуговая сварка алюминия

- Алюминий варится алюминиевой проволокой. Она мягкая, может образовывать петли по причине залипания в токосъеме и сварочной горелке, поэтому надо использовать специальные токосъемы (Al или Am).

- Защитный газ аргон должен быть хорошего качества.

- Давление газа должно быть таким, чтобы ванна сварочная была надежно защищена, но в то же время не было подсоса воздуха из-за высокого разрежения, которое обычно возникает при прохождении газа с высокой скоростью.

Задача сварщика:

- Зачистить механическим способом детали, предназначенные для сварки.

- Удалить растворителем грязь.

- Выполнить опытный шов на образце основного металла.

- Но главной задачей сварщика является умение пробить окисную пленку на алюминии, правильно тянуть дугу и контролировать сварочную ванну.

Иначе весь процесс придется начинать сначала.

Иначе весь процесс придется начинать сначала.

Полуавтоматическая сварка в углекислом газе

Для полуавтоматической сварки в углекислом газе российские производители выпускают специальное оборудование.

Преимущества полуавтоматической сварки в углекислом газе для ремонта автомобилей:

- Узкая зона термического воздействия. Это дает возможность сваривать тонкие детали.

- Краска на детали выгорает узкой полосой, что влечет за собой уменьшение подготовительных и финишных работ.

- Очень высокая скорость расплавления проволоки. Благодаря этому повышается производительность в два-три раза.

- Отличное качество сварочного шва.

- Не требуется предварительной подгонки деталей, предназначенных для сварки.

- Отличное качество сварных дсоединений, имеющих разную толщину.

- Углекислый газ является самым доступным из всех защитных газов.

- Технология в углекислом газе быстро и легко осваивается.

Как варить полуавтоматом без газа

Безусловно, защитный газ позволяет качественно выполнить сварочные работы. Но, если вы занимаетесь сваркой нечасто, приобретать баллон невыгодно. В этом случае используется специальная сварочная проволока – флюсовая или порошковая.

Но, если вы занимаетесь сваркой нечасто, приобретать баллон невыгодно. В этом случае используется специальная сварочная проволока – флюсовая или порошковая.

Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Работа такой проволокой выполняется прямым током (на изделие подается плюс).

Как варить вертикальный шов.

Особенность выполнения вертикального шва заключается в следующем: тепло поднимается снизу вверх. Чтобы от него уйти, надо вести сварочный шов сверху вниз. При этом горелку следует наклонять немного вверх, чтобы тепло удерживало сварочную ванну. Двигаться надо достаточно быстро, чтобы опередить расплавленный металл. Проволоку необходимо удерживать на переднем краю ванны.

Приобретаем полуавтомат

Прежде чем идти в магазин вам необходимо подготовиться и проработать следующие вопросы:

- Выяснить характеристики вашей питающей сети.

- Определиться с целью приобретения оборудования.

- Изучить как можно больше информации по оборудованию.

- Выяснить, поставляются ли в ваш регион расходные материалы к этому аппарату.

- Изучить технологию сварки. Демонстрирующие как правильно варить полуавтоматом видео можно посмотреть в интернете. В сети также можно найти книги или статьи по технологии сварки полуавтоматами.

- Выяснить правила организации рабочего места и требования техники безопасности.

Как варить полуавтоматом без газа порошковой проволокой, видео

Сваривание деталей полуавтоматом без газа уже не является чем-то из ряда вон выходящим. Более того, технология стала доступной не только для избранных специалистов, но и для всех без исключения любителей. В торговой сети представлен широкий выбор соответствующего оборудования и оснастки. Популярность метода обусловлена простотой его применения и высоким качеством конечного результата.

Сварка полуавтоматом по сравнению с электродуговой имеет важные преимущества. С ее помощью шов получается более качественным, а закрыть за один проход длинный стык — это уже не проблема. Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

С ее помощью шов получается более качественным, а закрыть за один проход длинный стык — это уже не проблема. Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

Наряду с приличным перечнем достоинств полуавтоматический сварочный аппарат имеет и недостаток. Он заключается в необходимости защитной среды, которая формируется специальным газом. Поэтому приходится тащить увесистые баллоны, что тяжело и очень неудобно. Есть выход. Можно избавиться от тяжелой ноши и заваривать стыки только одной лишь проволокой. Но не простой, а специальной — порошковой. Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

Особенности сварки без газа

Как работать с электродуговой сваркой, знают не только специалисты, но и любознательные люди со стороны. По крайней мере многие видели, что к рабочей платформе присоединяется провод, в держатель вставляется электрод и далее цепь замыкается, генерируя дугу.

Газовая среда необходима для того, чтобы защитить расплавленный металл от окисления. В окружающем воздухе много паров влаги и других активных элементов, которые будут взаимодействовать с расплавом. Подаваемый в рабочую зону газ вытесняет атмосферный, создавая тем самым защитную среду. Это и есть слабое место полуавтоматической сварки. Для ее работы нужен газ, который не всегда есть под рукой. И что делать, если баллона нет? Ответ прост: можно воспользоваться проволокой с флюсом внутри.

Читайте также: Сварка полуавтоматом для начинающих

Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

Порошковая проволока предназначена для того, чтобы дать возможность работать без использования баллонного газа. Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Порошок можно назвать тем же самым защитным газом или электродной обмазкой. В любом случае их роли идентичны: обеспечение защитной среды для сварочной ванны. В состав порошка включен рутил и флюорит. Более точный состав можно узнать на этикетке или сопроводительной документации.

Вот и получается, что выполняется сварка флюсовой проволокой без газа. Точнее без баллонов — громоздких и тяжелых. Благодаря этому оборудование можно использовать в сложных и труднодоступных местах: в узких проходах, тоннелях; на высоте и т.д. Если нет возможности доставить туда баллон, то делать это вовсе не обязательно.

Особенности порошковой проволоки

На рынке представлена присадочная проволока разных диаметров, начиная от 0,8 мм. Наибольшая толщина расходного материала составляет 2,4 миллиметра. Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Как варить полуавтоматом с углекислотой

Сварка в среде нейтрального газа является надёжным и прочным соединением заготовок в одно целое. Стоимость углекислоты по отношению к аргону и гелию значительно ниже и это улучшает соотношение цены и качества работы. Необходимо знать, как правильно варить полуавтоматом с углекислотой, добиваясь при этом хорошего качества шва. Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки.

Способы сварки в защитной среде

Сварка с регулируемой полуавтоматической подачей проволоки в среду воздействия дуги короткого замыкания, может происходить в активном газовом составе или же в инертном, препятствующем окислению в зоне соединения заготовок. Углекислый газ изолирует сварной шов от воздействия кислорода и придаёт эластичность и прочность месту стыка деталей.

Использование полуавтоматических инверторов придало новый качественный уровень процессу соединения заготовок и большие возможности ремонта дефектных узлов и деталей. Это особенно важно при сварке различных сплавов алюминия, титана и нержавеющих и легированных сталей.

Итак, как варить полуавтоматом и какие методы при этом используются в наше время? Наиболее популярными способами соединения металлов в инертной газовой среде являются схемы с использованием защитной оболочки, которая препятствует окислению, свариваемых металлов или сплавов.

В настоящее время используются наиболее активно следующие способы:

- соединение металлов и сплавов методом TIG с применением чрезвычайно тугоплавкого вольфрамового электрода в среде инертного газа и ручной подачей необходимой присадочной проволоки в сварочную ванночку;

- метод MIG/MAG, позволяющий осуществлять полуавтоматическую, регулируемую подачу сварочной проволоки в зону дуги короткого замыкания под действием защитного газа.

Нужно отметить, что метод TIG более дешёвый, но менее технологичный, поскольку при нём необходима ручная подача сварочной проволоки в ванночку тогда, как при способе MIG/MAG подразумевается полуавтоматический процесс. Инверторы MIG/MAG позволяют сваривать огромное количество материалов с помощью устройства автоматической, регулируемой подачи сварочной проволоки различного состава в зону действия дуги короткого замыкания. Этот процесс происходит с помощью протяжки проволоки со встроенного барабана через еврорукав и горелку непосредственно в зону сварки.

Эта совершенная схема позволяет задействовать электрическую цепь задержки подачи импульсного тока на проволоку, являющуюся электродом, после подачи защитного газа. Горелка снабжается насадками, которые позволяют подавать проволоку разного диаметра в зону воздействия сварочного тока с необходимой скоростью.

Важно отметить, что состав и диаметр сварочной проволоки завит от толщины и состава заготовок и подбирается индивидуально для каждого процесса.

Преимущества и недостатки сварки в углекислотной среде

У сварки этим методом, как и всяким другим, есть свои преимущества и недостатки, которые облегчают выбор в пользу наилучшего варианта по цене и качеству работы. Чтобы понять, как правильно варить полуавтоматом с углекислотой, необходимо оценить перспективы использования именно этого метода, заключающиеся в следующем:

- стоимость углекислоты ниже стоимости аргона или смеси инертных газов;

- качество сварки сравнимо с использованием инертных газов;

- производительность и узкая зона температурного воздействия позволяет сваривать тонкий листовой металл и всевозможные сплавы;

- примеси приводят к образованию шлака, который легко удаляется после застывания шва.

- отсутствие чувствительности ко многим загрязнениям заготовок;

- высокая чистота углекислого газа до 99%, что обеспечивает высокое качество сварочного шва;

- подача проволоки необходимого для сварки состава в зону плавления с регулируемой скоростью;

- после очистки от шлака имеется возможность повторного прохождения шва с целью увеличения его прочностных характеристик.

Как и у каждого метода, у углекислотной сварки имеются и некоторые недостатки, прежде всего связанные с химическим составом среды, в которой происходит соединение металлов, они заключаются в следующем:

- углекислотная сварка уступает по качеству работе в среде инертных газов;

- шов получается более пористым и требует дополнительной очистки;

- подача газа требует экспериментальной настройки;

- выбор проволоки корректируется к условиям сварки в углекислоте.

Химический состав проволоки зависит от реакций, происходящих в зоне горения дуги короткого замыкания, и требует особо тщательного согласования состава свариваемых заготовок с составом присадочного материала. Но недостатки носят временный характер и обусловлены привыканием к неоднозначному процессу. В целом подбор проволоки типа СВ-08 ГС или же СВ-08ХГСМФ полностью решает проблему свариваемости заготовок.

Но недостатки носят временный характер и обусловлены привыканием к неоднозначному процессу. В целом подбор проволоки типа СВ-08 ГС или же СВ-08ХГСМФ полностью решает проблему свариваемости заготовок.

Крайне важен квалифицированный подбор состава проволоки при сварке в углекислоте, поскольку физико-химический процесс термического воздействия на шов, сильно влияет на качество соединения металлов и сплавов.

Порядок действия и технология работ при сварке углекислотой

Необходимость подготовки заготовок заключается в зачистке будущего шва от оксидной плёнки, загрязнений и формирования краёв для наилучшего соединения деталей. Практически толщина металла также влияет на выбор особого режима сварки, например, при толщине металла в 1,5−2 мм диаметр сварочной проволоки подбирается в диапазоне от 0,8 до 1,2 мм.

При толщине деталей от 3 до 8 мм, диаметр проволоки равен от 1,2 до 1,6 мм, а сварочный ток колеблется от 90 А до 250 А. Напряжение сварочной дуги меняется от 18 до 30 В, а скорость подачи проволоки зависит от качественного процесса сварки и колеблется от 150 м/час до 500 м/час.

Весь процесс крайне индивидуален и настраивается экспериментально вплоть до расхода газа и вылета проволоки в зоне действия углекислоты. Важно соблюдать следующие принципы:

- обеспечить правильный подбор силы тока для сварки в углекислотной среде;

- выставить скорость подачи соответствующей проволоки в зону сварочной ванночки;

- обеспечить подготовку заготовок для наилучшего сочленения в зоне шва;

- выставить оптимальную подачу газа в зону сварочной дуги короткого замыкания;

- проверить герметичность соединений во избежание утечки углекислоты.

После проведения этих процедур необходимо опробовать качество и скорость сварки на пробных деталях, и отредактировать параметры действия схемы сварочного процесса. При большой толщине заготовок первый шов необходимо вести с малым током, а при повторном прохождении увеличивать силу тока пропорционально скорости движения горелки.

При большой толщине заготовок первый шов необходимо вести с малым током, а при повторном прохождении увеличивать силу тока пропорционально скорости движения горелки.

Провар вертикального шва должен проходить снизу вверх для обеспечения последовательного затвердения нижней части соединения металла, при этом расход углекислого газа следует немного увеличить. Расход газа может колебаться в зависимости от условий процесса от 5 л/мин до 20 л/мин. Последовательность проходящего движения руки сварщика при полуавтоматическом процессе в ореоле углекислого газа должна напоминать нанесение чешуек расплавленного металла на поверхность шва.

Очень важно, особенно в труднодоступных условиях соблюдать правила техники безопасности и пользоваться защитными средствами и сварочной маской, а также соблюдать осторожность при использовании углекислого газа.

Итог

Подводя итоги, нужно сказать, что сварка полуавтоматом в среде углекислого газа является практически полноценной заменой инертным газовым средам, но при этом обходится значительно дешевле. Практическое применение этой схемы работы вынуждает более внимательно относиться к технологическому процессу сварки деталей и узлов, которое мало отличается от сварки в среде аргона или гелия. Мы постарались максимально подробно рассказать об этом виде деятельности.

Сварочный аппарат полуавтомат как варить

Сварка с помощью полуавтомата отличается от ручной дуговой сварки подачей электрода в сварочную зону. Все остальные операции выполняются сварщиком вручную. В качестве электрода используется специальная проволока.

Современной промышленностью выпускаются целые серии сварочных полуавтоматов. С их помощью выполняется дуговая сварка стали, алюминия и других металлов. В кузовных цехах с помощью сварочных полуавтоматов, оснащенных специальным соплом с боковым гнездом можно приваривать клепки к металлическим частям машин.

С их помощью выполняется дуговая сварка стали, алюминия и других металлов. В кузовных цехах с помощью сварочных полуавтоматов, оснащенных специальным соплом с боковым гнездом можно приваривать клепки к металлическим частям машин.

Классификация сварочных полуавтоматов

Полуавтоматы классифицируются по типу проволоки, роду защиты сварного шва, характеру перемещения.

По типу проволоки

- Для соединения сплошной проволокой стальной.

- Для соединения сплошной проволокой алюминиевой.

- Универсальные (для соединения проволокой стальной и алюминиевой).

По роду защиты сварного шва

- Под слоем флюса.

- В защитных газах.

- Порошковой проволокой.

По характеру перемещения

- Стационарные. Используются в серийном и крупносерийном производстве

- Переносные

- Передвижные

Сварочная проволока

Достоинства и недостатки полуавтоматической сварки

Достоинства

- Возможность сваривать детали из тонколистовой стали толщиной до 0,5 мм.

- Незначительная чувствительность к ржавчине и другим загрязнениям основного металла.

- Низкая стоимость по сравнению с другими видами сваривания.

- С помощью сварочных полуавтоматов можно выполнить пайку оцинкованных деталей проволокой из медного сплава, без повреждения цинкового покрытия.

Недостатки

- Если не используется защитный газ увеличивается разбрызгивание металла.

- Более интенсивное излучение открытой дуги.

Несмотря на эти недостатки, полуавтоматическая сварка активно применяется в автосервиса.

Чаще всего полуавтоматическая сварка применяется для сварки черной и нержавеющей стали, а такде алюминия. В качестве защитного газа используется аргон, углекислый газ, гелий и их смеси. Наиболее распространена сварка стали в углекислом газе и в инертном газе аргоне. Сварочный полуавтомат

В качестве источника питания используется постоянный обратный ток (на изделие подается минус).

Сварочный аппарат состоит из источника питания, горелки и механизма подачи проволоки. Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Существует три типа подающего механизма:

- тянущий;

- толкающий;

- универсальный (тянуще-толкающий).

Сварка полуавтоматом, выполняем работу своими руками

Прежде, чем приступить к работе, необходимо настроить аппарат:

- Подобрать силу сварочного тока в соответствии с толщиной свариваемого металла. В инструкции к полуавтомату имеется таблица соответствия этих двух величин. Полуавтомат плохо варит при низком сварочном токе.

- Согласно инструкции настроить необходимую скорость подачи сварочной проволоки. Скорость регулируется с помощью сменных шестерен, прилагаемых к аппарату.

- Настроить источник тока на необходимые параметры (силу тока и напряжение).

- Проверить правильность подбора режимов на пробном изделии. При необходимости провести их корректировку. Правильно настроенный аппарат выдаст устойчивую сварную дугу, необходимое количество флюса.

- Установить переключатель подачи проволоки в положение «Вперед».

- Наполнить воронку флюсом.

- Установить держатель таким образом, чтобы наконечник мундштука находился в сварочной зоне.

- Открыть заслонку флюсовой воронки, нажать кнопку «Пуск», одновременно чиркая по месту сварки. В результате загорится дуга и начнется сварочный процесс.

Как варить полуавтоматом алюминий

Начнем, пожалуй, с того, что полуавтомат ничего не варит. Он подает электродный материал и ток к основному металлу. Работу выполняет сварщик. Поэтому он должен владеть всеми тонкостями технологии сварки алюминия.

Полуавтоматическая дуговая сварка алюминия

- Алюминий варится алюминиевой проволокой. Она мягкая, может образовывать петли по причине залипания в токосъеме и сварочной горелке, поэтому надо использовать специальные токосъемы (Al или Am).

- Защитный газ аргон должен быть хорошего качества.

- Давление газа должно быть таким, чтобы ванна сварочная была надежно защищена, но в то же время не было подсоса воздуха из-за высокого разрежения, которое обычно возникает при прохождении газа с высокой скоростью.

Задача сварщика:

- Зачистить механическим способом детали, предназначенные для сварки.

- Удалить растворителем грязь.

- Выполнить опытный шов на образце основного металла.

- Но главной задачей сварщика является умение пробить окисную пленку на алюминии, правильно тянуть дугу и контролировать сварочную ванну. Иначе весь процесс придется начинать сначала.

Полуавтоматическая сварка в углекислом газе

Для полуавтоматической сварки в углекислом газе российские производители выпускают специальное оборудование.

Преимущества полуавтоматической сварки в углекислом газе для ремонта автомобилей:

- Узкая зона термического воздействия. Это дает возможность сваривать тонкие детали.

- Краска на детали выгорает узкой полосой, что влечет за собой уменьшение подготовительных и финишных работ.

- Очень высокая скорость расплавления проволоки. Благодаря этому повышается производительность в два-три раза.

- Отличное качество сварочного шва.

- Не требуется предварительной подгонки деталей, предназначенных для сварки.

- Отличное качество сварных дсоединений, имеющих разную толщину.

- Углекислый газ является самым доступным из всех защитных газов.

- Технология в углекислом газе быстро и легко осваивается.

Полуавтоматическая дуговая сварка плавящимся электродом в защитном газе

Плазменная сварка – один из относительно новых видов соединения металлов. Как она выполняется, читайте в этой статье.

Варить металлы можно самыми разными способом. Прочитать о некоторых из них можно по https://elsvarkin.ru/texnologiya/drugie-vidy-svarki/ ссылке.

Как варить полуавтоматом без газа

Безусловно, защитный газ позволяет качественно выполнить сварочные работы. Но, если вы занимаетесь сваркой нечасто, приобретать баллон невыгодно. В этом случае используется специальная сварочная проволока – флюсовая или порошковая.

В этом случае используется специальная сварочная проволока – флюсовая или порошковая.

Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Работа такой проволокой выполняется прямым током (на изделие подается плюс).

Как варить вертикальный шов.

Особенность выполнения вертикального шва заключается в следующем: тепло поднимается снизу вверх. Чтобы от него уйти, надо вести сварочный шов сверху вниз. При этом горелку следует наклонять немного вверх, чтобы тепло удерживало сварочную ванну. Двигаться надо достаточно быстро, чтобы опередить расплавленный металл. Проволоку необходимо удерживать на переднем краю ванны.

Приобретаем полуавтомат

Прежде чем идти в магазин вам необходимо подготовиться и проработать следующие вопросы:

- Выяснить характеристики вашей питающей сети.

- Определиться с целью приобретения оборудования.

- Изучить как можно больше информации по оборудованию.

- Выяснить, поставляются ли в ваш регион расходные материалы к этому аппарату.

- Изучить технологию сварки. Демонстрирующие как правильно варить полуавтоматом видео можно посмотреть в интернете. В сети также можно найти книги или статьи по технологии сварки полуавтоматами.

- Выяснить правила организации рабочего места и требования техники безопасности.

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 –>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 –>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 –>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 –>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 –>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 –>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 –>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 –>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 –>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 –>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 –>

Длина выхода сварочной проволоки

p, blockquote 40,0,0,0,0 –>

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

p, blockquote 41,0,0,0,0 –>

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

p, blockquote 42,0,0,0,0 –>

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

p, blockquote 43,0,0,0,0 –>

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

p, blockquote 44,0,0,0,0 –>

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

p, blockquote 45,0,0,1,0 –>

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

p, blockquote 46,0,0,0,0 –>

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

p, blockquote 47,0,0,0,0 –>

p, blockquote 48,0,0,0,0 –>

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

p, blockquote 49,0,0,0,0 –>

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

p, blockquote 50,0,0,0,0 –>

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

p, blockquote 51,0,0,0,0 –>

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

p, blockquote 52,0,0,0,0 –>

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

p, blockquote 53,0,0,0,0 –>

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

p, blockquote 54,0,0,0,0 –>

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

p, blockquote 55,0,0,0,0 –>

При сварке с газом – электрод (+), масса (-).

p, blockquote 56,0,0,0,0 –>

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

p, blockquote 57,0,0,0,0 –>

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

p, blockquote 58,0,0,0,0 –>

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы.

Как держать горелку

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Движения горелкой

Для формирования качественного шва существует много способов движений горелкой.

- Для металлов толщиной 1-2 мм применяется волнисто-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает прожечь его. В результате шов получается герметичным и прочным.

- Для сваривания металлов любых толщин применяют прямой шов, исключающий какие-либо движения в сторону. Но в таком случае от оператора требуется наличие определенного опыта, чтобы при перемещении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоят работы по металлу толщиной меньше 1 мм, то следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра. Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов.

- Если сопрягаются длинные, тонкие детали, то сварка проводится короткими сегментами или точками, расположенными на определенном расстоянии. Также, чтобы избежать деформации деталей, можно варить поочередно, короткими сегментами, с разных концов сопрягаемого отрезка.

Скорость сварки

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

Скорость подачи газа

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки.

Длина выхода проволоки

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Полярность

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

- плохой контакт между зажимом массы и деталью;

- наличие застывших брызг на наконечнике горелки, препятствующих нормальному потоку газа;

- плохо очищенная от ржавчины или краски область сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Как варить углекислотной сваркой

Сварку в углекислом газе можно назвать самой распространенной разновидностью сварки под флюсом. Она выполняется практически повсеместно при ремонтных или монтажных работах. Если она настолько популярна, полезно знать, как сделать и варить углекислотной сваркой и какое оборудование для этого нужно?

Применение углекислотной сварки

Углекислотная сварка характеризуется простотой, доступностью и небольшим расходом материалов. Благодаря этому она находит применение во многих областях:

- в машиностроении;

- при производстве котлов;

- в судостроении;

- при ремонте литых изделий;

- при строительстве трубопроводов.

Такой вид работы с металлами часто применяется для ремонта деталей кузова автомобилей.

Углекислотная сварка в автомобилестроении

Знаменитая Эйфелева башня состоит из 18 038 элементов, соединенных с помощью электросварки. Ее общий вес – 9 441 т, а высота – 324 м.

Преимущества углекислотной сварки

- Хорошее качество и механические свойства швов даже при недостаточно тщательно очищенных поверхностях свариваемых изделий.

- Высокая производительность сварки.

- Отсутствие необходимости последующей очистки сварных швов.

- Низкая стоимость углекислоты.

- Небольшая зона нагрева, вследствие чего отсутствуют значительные тепловые деформации металла.

Сравнение с другими видами сварки

Сварка полуавтоматами с помощью углекислоты имеет ряд отличий от газовой сварки:

- в четыре раза уменьшена зона термического влияния;

- механизирован процесс подачи сварочной проволоки;

- скорость сварки тонколистовой стали увеличена в пять раз;

- снижено количество выделений вредных газов.

Ряд преимуществ имеется и перед ручной дуговой сваркой:

- углекислота обеспечивает хорошую защиту расплавленного металла от вредного воздействия воздуха;

- в четыре раза увеличивается производительность процесса;

- работа с углекислотной сваркой возможна в любых пространственных положениях;

- техника выполнения сварки проста для освоения.

С помощью углекислотной сварки можно работать с металлами толщиной до 30 мм. При использовании в стационарных условиях с ней не может сравниться ни один другой вид сварки. Она идеально подходит для изготовления изделий, в которых присутствует большое количество швов небольшой длины: ворот, заборов, высоковольтных электроопор, решеток, дверей, автомобилей, сельскохозяйственной техники, железнодорожных вагонов и много другого. Пример такого устройства – полуавтомат BRIMA MIGSTAR 210.

Процесс сварки в углекислоте

Задача углекислого газа – нейтрализовать негативное влияние кислорода из окружающего воздуха на металлы шва, в результате которого образуются пористые и хрупкие оксиды. Под влиянием высокой температуры дуги углекислота частично распадается на кислород и окись углерода. Этот процесс активнее идет в центральной части дуги и менее заметен возле сварочной ванны.

В итоге в сварке участвует смесь из трех газов. Все они защищают металл от воздействия воздуха, но одновременно и окисляют его. В первую очередь воздействию поддаются элементы, имеющие наибольшее химическое сродство к кислороду: кремний и марганец. Чтобы этого не происходило, в сварочную проволоку вводится избыточное количество этих металлов. В итоге сохраняются защитные свойства углекислоты по отношению к атмосферному воздуху и нейтрализуются окислительные реакции металлов.

Схема процесса сварки в углекислом газе

Сварочное оборудование и материалы

Вкратце полуавтоматическая сварка в углекислом газе происходит следующим образом. Сварочная проволока проходит через газовое сопло. На нее и свариваемое изделие подается заряд разной полярности. В результате при небольшом расстоянии между ними возникает дуга. Сохранение ее постоянной длины обеспечивает автоматическая подача сварочной проволоки.

В комплект сварочного оборудования входит непосредственно сварочный аппарат, источник питания и баллон с защитным газом. Основными материалами для полуавтоматической сварки являются сварочная проволока и сжиженная углекислота. Защитный газ бесцветен и нетоксичен

Углекислотные баллоны для сварки вмещают 40 л газа под давлением 60-70 кг/см2. Этого достаточно для работы в течение 15-20 ч. При этом следует контролировать, чтобы давление в баллоне не опустилось ниже 4 кг/см2. При таких условиях в углекислом газе содержится много влаги, что приводит к повышенному разбрызгиванию металла. Расход углекислоты контролируется с помощью редуктора. Он понижает выходное давление до 0,5 кг/см2 и обеспечивает оптимальный расход.

В процессе работы следует не забывать о вылете проволоки: это расстояние от ее конца до сопла. Оно должно находиться в пределах 15-25 мм. Дополнительные рекомендации по режимам работы и особенностям эксплуатации оборудования содержатся в инструкциях по эксплуатации. При их соблюдении углекислотная сварка будет надежным помощником при проведении монтажных или ремонтных работ.

Как правильно варить сварочным полуавтоматом

Опубликовано: 28.04.2020 | Обновлено: 17.09.2020 | Просмотров: 1202 Рейтинг: 4.7/5 — 3 голосовСварка в среде защитного газа считается одним из наиболее надежных методов обработки металла. Еще несколько лет назад она была доступна только профессионалам. Но сегодня специальный режим MIG, предназначенный для работы с аргоном и другими газами, есть практически на всех недорогих полуавтоматах бытового назначения. Чтобы вы смогли овладеть этой техникой, разберем, каковы особенности такой сварки, на что нужно обратить внимание при ее выполнении, и как правильно настроить приборы перед началом подобной работы.

Общее описание процесса

Этот метод сварки также предусматривает оплавление железа при воздействии на него высоких температур. Однако он имеет свои особенности. Работа при нем ведется с использованием проволоки и защитного газа.

Проволоку для такого типа работ выпускают в бобинах. Ее размер колеблется от 0,6 мм до 1,2 мм. Обычно для заготовок, толщина которых составляет 4 мм и менее, используют образцы в 0,6-0,8 мм. А вот для более толстых деталей нужна проволока диаметром в 1-1,2 мм.

Что касается защитного газа, то в качестве такового используют смесь углекислого газа и аргона. Можно ограничиться чистым углекислым газом. Он дешевле в закупке. Однако швы с ним получаются менее качественными. Этот вариант можно использовать для черновых работ. В остальных случаях лучше брать смесь. Газ для сварки подается на горелку через специальный рукав. Он защищает сварочную ванну от вредоносного воздействия внешних факторов, включая пыль, пониженные температуры, влагу.

Сварка в среде защитного газа имеет ряд особенностей, отличающих ее от классической дуговой. Среди таковых:

- Отсутствие дыма при плавлении железа.

- Возможность работы с любым материалом. Только этот метод годится для обработки изделий толщиной от полмиллиметра.

- Отсутствие шлака на готовом шве.

- Универсальность. Этот метод можно использовать для обработки всевозможных материалов, включая нержавейку, сталь, цветные металлы.

- Высокую скорость обработки материала в сравнении с классическим дуговым методом.

К недостаткам такого типа сварки относят невозможность работы с заготовками на открытой местности (при сильном ветре невозможно контролировать поток защитного газа).

Ключевые особенности работы

Использование полуавтомата для сварки металлических заготовок имеет ряд нюансов:

- При работе в среде защитного газа плюсовую клемму нужно подключать к горелке, а минусовую – к заготовке. Только в том случае, если вы работаете без защитного газа, следует подводить заготовку к плюсовой клемме, а для сварки использовать специальный тип проволок.

- Подбор проволоки в соответствии с тем материалом, из которого выполнена заготовка. Так, если вы работаете с алюминием, вам потребуется алюминиевая проволока, если с нержавейкой – нержавеющая.

- Перед началом работы нужно проверить состояние механизма подачи проволоки. Если он будет работать плохо, вам не удастся получить качественные швы.

- При настройке скорости подачи проволоки необходимо учитывать силу тока. Чем выше последняя, тем быстрее должна двигаться проволока.

- Токосъемный наконечник, расположенный на горелке, нужно подбирать с учетом диаметра проволоки. Этот элемент относится к расходным материалам. Его нужно время от времени менять. Кроме того, наконечник и сопло горелки нужно время от времени чистить, так как в нем скапливаются брызги от сварки. Если это не делать, со временем устройство засорится и будет подавать проволоку прерывисто. А это чревато браком.

- При работе в сетях с пониженным напряжением (менее 200 В) желательно использовать более тонкую проволоку. Это позволит получить шов высокого качества.

- При работе с тонкими заготовками сварку осуществляют точечно. Такая техника работы нивелирует риск прожога металла.

- Для подачи проволоки нужно использовать прочный твердый шланг. Гибкие элементы могут перегнуться во время работы. Это остановит подачу проволоки и может испортить шов.

- Перед началом работы необходимо откусить кончик проволоки, показавшийся из горелки. Он обычно плохо проводит электричество и не дает устройству разжечься.

Также перед началом работы важно удостовериться в том, что вы правильно держите горелку. Если вы работаете в нижнем положении, она должна быть наклонена под углом в 60 градусов к заготовке. Расстояние от этого устройства до металлического листа должно составлять не менее 5 мм, но и не более 15 мм.

Общие правила работы

Чтобы получить качественные швы при работе с первыми заготовками, соблюдайте следующие правила сварщика:

- Следите, чтобы шов равномерно направлялся на оба фрагмента металла. Иначе вы получите хлипкое соединение.

- Между крупными заготовками (толщина металла у которых составляет более 3-х мм) обязательно оставлять зазор в 2 мм. Такая особенность работы позволяет получить качественный однородный шов. Если же этого не делать, шов получится поверхностным. Он сломается при первой же механической нагрузке на деталь.

Перед началом работы заготовки «прихватывают» в нескольких местах сверху и снизу. Чем крупнее листы металла, тем больше таких заготовок должно быть. Это позволяет избежать деформации шва, которая может появиться в результате перегрева материала.

Представленные рекомендации распространяются на все типы заготовок, с которыми вам может посчастливиться иметь дело. Чем раньше вы привыкните к таким особенностям работы, тем меньше производственного брака у вас будет получаться.

Как настроить сварочный аппарат для работы

Перед началом работы необходимо правильно настроить инструмент. Следует задать такие параметры сварки:

- силу тока;

- скорость подачи проволоки;

- давление газа (обычно устанавливается в пределах 1-2 атмосфер).

В инструкции к прибору можно найти рекомендуемые значения силы тока и скорости подачи проволоки для работы с теми или иными заготовками. Используйте их исключительно как ориентир. Помните, что они могут не подойти для ваших деталей в силу разных причин.

Совет: чтобы не испортить заготовку, обязательно опробуйте работу автомата с определенными настройками на ненужных образцах металла. Это позволит определить, подойдет ли вам выбранный режим, и по необходимости скорректировать параметры работы прибора.

Виды сварочных швов

Для обработки заготовок в домашних условиях можно использовать различные типы швов. Их классифицируют по типу соединения и пространственному положению.

Тип соединения у шва может быть:

- угловым;

- тавровым;

- в нахлест;

- в стык.

Что касается пространственного положения шва, то оно может быть:

- горизонтальным,

- вертикальным;

- потолочным;

- нижним.

Новичкам рекомендуется варить заготовки с типом соединения встык и в нахлест с нижним или вертикальным положением.

Вертикальный шов

Это один из основных типов швов, которым должен овладеть начинающий сварщик. Направление движения горелки в этом случае надо подбирать в зависимости от толщины заготовки. Если она менее 3 мм, двигаться надо сверху вниз, если более указанного значения – снизу-вверх. Во время работы горелку надо расположить под углом в 45 градусов к заготовке. При работе надо соблюдать такие требования:

- Следить за положением горелки. Она не должна отклоняться от заданного угла.

- Равномерно вести прибор. Если двигаться слишком быстро, шов будет неровным. Если слишком медленно – можно повредить материал.

- Соблюдать рекомендованную дистанцию между горелкой и заготовкой в 5-15 мм.

Вот и весь секрет получения ровного шва. Остальное сделает сварочный полуавтомат (при условии, что вы его правильно настроили).

Тонкости работы с заготовками толщиной менее миллиметра

Работа с листами металла толщиной 1 мм и менее того считается наиболее сложной. Однако такого мнения обычно придерживаются те люди, которые не умеют с ним работать. На самом деле справиться с ним не так тяжело, если соблюдать основные требования к сварочному процессу.

Для обработки тонких листов можно использовать один из следующих методов сварки:

- Заклепочный. Для него нужно проделать отверстия в одной из заготовок. Детали нужно складывать внахлест и проваривать металл через отверстия верхнего слоя.

- Обычный. Позволяет использовать любые типы соединений.

При работе с тонкими листами металла важно соблюдать такие рекомендации:

- Горелку надо вести плавно. Если ее задержать на одном месте, вы можете получить наплыв металла или же прожиг заготовки.

- При заклепочном методе начинать обработку материала надо от середины. Если нарушить это правило, можно залить металлом все отверстия. Это не позволит получить качественные швы.

- Силу тока и скорость подачи проволоки надо выставлять на минимальные позиции. В противном случае можно испортить заготовку.

Детали можно варить с небольшими промежутками в 1-5 см. Только в том случае, если вам нужен герметичный шов, следует проваривать материал по всей длине.

Провар образцов толщиной более 4 мм

Работа с заготовками толще 4 мм также имеет свои особенности. Для глубокого провара таких деталей с них снимаются фаски, а сама горелка ведется зигзагообразными или спиралевидными движениями. И это не все. Для получения высокого качества шва при работе с толстыми заготовками рекомендуется соблюдать такие правила:

- Заготовки следует располагать на расстоянии 2 мм друг от друга.

- Ширину шва нужно подбирать, исходя из толщины заготовок. Например, если она составляет 6 мм, то шов должен зайти на каждую заготовку как минимум на 3 мм.

Заготовки толщиной более 5 мм рекомендуется варить в несколько подходов. Сначала детали надо соединить по центру, а затем проварить заготовки сверху и снизу от первого шва.

Выводы

Как видим, работать со сварочным полуавтоматом совершенно не сложно. Достаточно изучить технологию сварки в среде защитного газа. Подобрать необходимые расходные материалы и хорошенько попрактиковаться. И тогда вы сможете освоить представленную технологию обработки металла всего за пару дней.

Как приготовить кузов полуавтомата

Подержанные автомобили при неправильном уходе покрываются коррозией. Иногда, если эту проблему вовремя не решить, требуется полная замена отдельных частей тела. В этом случае без сварочных работ не обойтись. А сварка кузова своими руками требует навыков и хоть немного опыта.

Для сварки кузова автомобиля наиболее целесообразным вариантом является использование сварочного полуавтомата.Это позволяет работать с материалом любой толщины: от 0,7 до 4 мм. В этот промежуток уместились как, например, более тонкие крылья, так и мощные лонжероны.

Содержание

- 1 Способы соединения элементов при автомобильной сварке

- 1.1 Стыковое соединение

- 1.2 Соединение внахлест

- 1.3 Сварные электрические заклепки

- 2 Типы сварных швов

- 2.1 Сплошной прерывистый

- 2.2 Сплошной

- Пунктирная

- 3 Место наложения шва

- 4 Подготовка материала к сварке

- 5 Регулировка сварочного тока

- 6 Регулировка ручек

- 6.1 Первый случай

- 6.2 Второй случай

- 6.3 Третий случай

- 6.4 Четвертый случай

- 7 Возможные проблемы при работе сварочного полуавтомата

- 7.1 Неправильный выбор тока

- 7.2 Неправильная регулировка зажима в механизм подачи

- 7.3 Низкое потребление газа

Способы соединения элементов при автомобильной сварке