какая должна быть, как проверить, как поднять плотность

Какая плотность электролита должна быть в аккумуляторе

Добраться до электролита, измерить плотность и отрегулировать показатель можно только в обслуживаемых аккумуляторах. Они изготавливаются по технологии WET или иначе мокрых банок. Представляют собой пластиковый корпус, поделенный на 6 отсеков (банок). В отсеках находятся пакеты пластин, залитые электролитом. Каждая банка это отдельный маленький аккумулятор напряжением 2,1 вольт, соединённые последовательно. Поэтому на крайних контактах в сумме получается 12,5 – 12,6 В. Сверху отсеки закрыты крышкой с пробками. Через эти пробки можно контролировать состояние электролита. Внешне всё выглядит как пластиковая коробка с ручкой, пробками и двумя контактами плюс и минус.

Залитые свинцово – кислотные батареи до сих пор остаются самыми распространёнными АКБ (аккумуляторными батареями). Их используют в легковых и гольф автомобилях, газонокосилках и другой садовой технике, грузовиках и на водном транспорте.

Показатель плотности измеряют в весе одного кубического сантиметра раствора. В продаже имеется электролит для заливки плотностью — 1,28 г/см3 и так называемый, корректирующий — 1,33. Для изготовления электролита плотностью 1,28 при температуре 25 °С смешивают 0,285 мл кислоты с 0,781 лм дистиллированной воды.

Оптимальная плотность очень важна для стабильной и долговечной работы аккумулятора. Она зависит от уровня заряда и температуры окружающей среды при измерении. Достоверные данные можно получить только на полностью заряженной батарее с температурой электролита 25 °С.

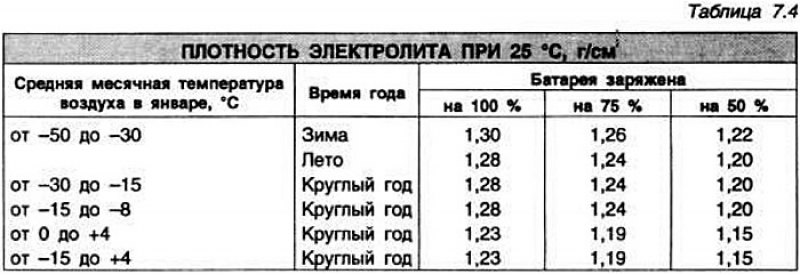

Немаловажным фактором являются условия эксплуатации. Для жаркого и холодного климата используют батареи с различной плотностью. В условия Крайнего Севера при сильных морозах она должна быть 1,3 и снижаться до 1,23 в жарком климате при высокой температуре.

Как проверить плотность электролита аккумулятора

Обслуживаемые АКБ требуют повышенного внимания. Они склонны к выкипанию и разбрызгиванию электролита. Плотность в банках может разнонаправленно меняться. Поэтому замеры необходимо проводить через каждые 15 – 20 тыс. км пробега или весной и осенью.

Для измерения необходим ареометр, очки, резиновые или силиконовые перчатки и старая одежда. Электролит очень агрессивен. В зависимости от чувствительности, при попадании на кожу его можно не почувствовать. А вот глаза и слизистые оболочки нужно беречь. Попадание на одежду на первый взгляд незаметно. Но даже небольшие капли проявят себя. После стирки обнаружатся большие и маленькие дырки на любимых джинсах, рубашке или куртке.

Ареометр – единственный прибор для измерения плотности электролита. Состоит из стеклянной колбы с помещенным внутрь денсиметром. Сверху находится резиновая груша. Денсиметр, это запаянная стеклянная трубка с металлическими шариками в нижней части и утончённым верхом. В утонченной части расположена шкала.

Для измерения нужно открутить пробки. Нажать на грушу и поместить в заливное отверстие кончик ареометра. Отпустить грушу и набрать электролит до всплывания денсиметра. Он не должен касаться донышка и стенок колбы. Ареометр нужно держать в вертикальном положении. Денсиметр будет плавать, на плотность укажет шкала на уровне электролита. Предварительный замер укажет на состояние аккумулятора. Обычно крайние банки разряжены сильнее и плотность в них меньше средних. После замера надо проверить уровень электролита, если необходимо долить дистиллированную воду.

Состояние батареи можно оценить только полностью зарядив её. Заряжаем АКБ и даём отдохнуть пару часов. Зарядка сопровождается кипением и повышением температуры электролита. Для достоверного замера газы должны выйти, температура упасть. После остывания можно проводить измерение. В зависимости от этих результатов можно сделать выводы о состоянии АКБ.

Для достоверного замера газы должны выйти, температура упасть. После остывания можно проводить измерение. В зависимости от этих результатов можно сделать выводы о состоянии АКБ.

Таблица плотности электролита в аккумуляторе

Состояние можно оценить сопоставив плотность и напряжение аккумулятора, это делают руководствуясь данными таблицы:

Плотность электролита, г/см3 | Напряжение без нагрузки, В | Напряжение под нагрузкой 100 А, В | Уровень заряда, % |

1,11 | 11,7 | 8,4 | 0 |

1,12 | 11,75 | 8,5 | 6 |

1,13 | 11,8 | 8,6 | 12 |

1,14 | 11,85 | 8,8 | 19 |

1,15 | 11,9 | 9 | 25 |

1,16 | 12 | 9,2 | 31 |

1,17 | 12 | 9,3 | 37 |

1,18 | 12,1 | 9,4 | 44 |

1,19 | 12,2 | 9,6 | 50 |

1,2 | 12,25 | 9,7 | 56 |

1,21 | 12,3 | 9,9 | 62 |

1,22 | 12,35 | 10 | 69 |

1,23 | 12,4 | 10,2 | 75 |

1,24 | 12,47 | 10,3 | 81 |

1,25 | 12,5 | 10,5 | 87 |

1,26 | 12,6 | 10,6 | 94 |

1,27 | Не менее 12,66 | 10,8 | 100 |

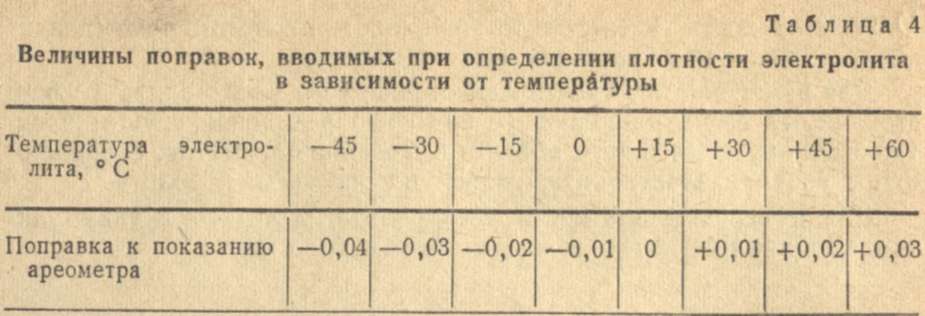

Не всегда возможно создать идеальные условия для зарядки и измерения плотности электролита. В большинстве случаев применяют поправки. Для этого пользуются таблицей приведения полученных измерений.

В большинстве случаев применяют поправки. Для этого пользуются таблицей приведения полученных измерений.

Температура электролита от и до, °С | Температурная поправка, г/см |

+ 47 + 50 | + 0,02 |

+ 33 + 46 | + 0,01 |

+ 18 + 32 | 0 |

+ 4 + 17 | — 0,01 |

+ 3 – 10 | — 0,02 |

– 11 – 25 | — 0,03 |

– 26 – 39 | -0,04 |

– 40 – 50 | -0,05 |

На что влияет плотность электролита в аккумуляторе

Отрицательно влияют на аккумулятор колебания плотности в обе стороны.

При повышенной бурный химический процесс ведет к выкипанию воды и разрушению пластин. Необходимо постоянно доливать дистиллированную воду. Срок эксплуатации АКБ резко снижается.

Срок эксплуатации АКБ резко снижается.

Низкая затрудняет пуск двигателя, а при отрицательной температуре электролит может попросту замерзнуть. В теплый период года затруднения можно не заметить, но зимой стартер не сможет прокрутить двигатель. Электролит плотностью 1,11 замерзает при температуре всег лишь — 10 °С. Аккумулятор с пониженной плотностью полностью не заряжается, что провоцирует сульфатацию пластин.

Соблюсти баланс помогает утвердившаяся практика использования электролита различной плотности в зависимости от климата:

- Очень холодный и в условиях Крайнего Севера 1,3

- Умеренный климат — большая часть РФ от 1,26 до 1,27

- Южные районы страны от 1,23 до 1,25

- Минимально возможное значение 1,23 г/см3

Как следствие, ненормированная плотность приводит к преждевременной сдаче аккумулятора в утиль.

Как поднять плотность электролита

Первое, что необходимо сделать — попробовать поднять плотность полностью зарядив аккумулятор. Открыть пробки, при необходимости долить дистиллированной воды и подключить зарядное устройство. Полная зарядка может привести к следующим результатам:

Открыть пробки, при необходимости долить дистиллированной воды и подключить зарядное устройство. Полная зарядка может привести к следующим результатам:

- Плотность во всех банках одинакова.

- Во всех ниже нормы.

- Различается более на 0,1 г/см3 и более.

В первом случае каких либо действий не требуется.

Во втором случае потребуется специфическая зарядка. На поверхности свинцовых пластин уже хорошо потрудившихся аккумуляторов откладывается сульфат свинца. В таком состоянии батарею невозможно зарядить полностью. Её необходимо разрядить и провести зарядку импульсным устройством автоматически переключив его на Десульфатацию.

Обычным устройством это сделать труднее и процесс длится дольше. Для этого на 2 часа установить ток зарядки в 1/10 от ёмкости АКБ. Например для аккумулятора 65 Ач, ток зарядки выставить 6,5 А. После этого снизить ток до 2 А и заряжать 8 – 12 часов. Дать отстояться батарее до комнатной температуры измерить плотность.

Десульфатация обычно проводится в два – три цикла. Отрицательный результат говорит о том, что с АКБ придётся расстаться. Можно ещё попробовать полностью слить электролит, промыть дистиллированной водой и залить новый. Но этого обычно хватает ненадолго.

В третьем случае, когда плотность в банках разница более чем на 0,1 надо попробовать провести десульфатацию. Не помогло – откорректировать. Для этого приобрести корректирующий электролит плотностью 1,33 – 1,4 и дистиллированную воду. В банках с ненормальной плотностью откачать по 20 мл электролита. Для повышения добавить корректирующий, для снижения дистиллят. Зарядить 30 минут, дать отстояться ещё полчаса и замерить. Скорее всего к успеху приведут несколько корректировок.

Усилия ни к чему не приведут, а аккумулятор окажется непригоден при буром цвете электролита. В этом случае можно не предпринимать никаких действий.

Не сильно изношенным аккумуляторам десульфатация и корректировка значительно продлевает жизнь. Если усилия не увенчались успехом, то с батарей нужно расстаться немедленно и без сожаления. Иначе непредвиденный отказ станет неприятным сюрпризом.

Если усилия не увенчались успехом, то с батарей нужно расстаться немедленно и без сожаления. Иначе непредвиденный отказ станет неприятным сюрпризом.

Срок службы АКБ при условии соблюдения элементарных правил до пяти лет. В автомобиле нужно контролировать напряжение, не допускать чрезмерного и нулевого заряда батареи. Периодически заряжать и следить за плотностью электролита. При таком отношении аккумулятор служит долго и безотказно.

Справочные таблицы по автомобильным аккумуляторам, электролитам

Приведены полезные справочные таблицы по автомобильным аккумуляторам, электролитам, будут полезны для тех кто использует и обслуживает свинцовые аккумуляторные батареи.

Таблица 1. Удельное сопротивление электролита в зависимости от плотности и температуры.

| Температура, градусов С | Удельное сопротивление ом»см Минимальное удельное сопри плотности г/см3 противление, ом*см | ||||

| 1,105 | 1,184 | 1,265 | 1,353 | ||

| +30 | 1,596 | 1,180 | 1,140 | 1,312 | 1,129 (1,236) |

| +25 | 1,689 | 1,261 | 1,231 | 1,422 | 1,213 (1,233) |

| +20 | 1,800 | 1,357 | 1,334 | 1,549 | 1,310 (1,228) |

| +10 | 2,090 | 1,606 | 1,602 | 1,885 | 1,562 (1,222) |

| 0 | 2,510 | 1,961 | 1,998 | 2,371 | 1,928 (1,213) |

| -10 | — | 2,500 | 2,600 | 3,100 | 2,480 (1,206) |

| -20 | — | 3,350 | 3,570 | 4,310 | 3,340 (1,198) |

| -30 | — | — | 5,290 | 6,350 | — |

| -40 | — | — | 8,390 | 9,890 | — |

Примечание. В столбце Минимальное удельное сопротивление в скобках указана плотность электролита, имеющего минимальное сопротивление при данном значении температуры.

В столбце Минимальное удельное сопротивление в скобках указана плотность электролита, имеющего минимальное сопротивление при данном значении температуры.

Таблица 2. Температура замерзания электролита разной плотности.

| Плотность электролита, приведенная к температуру+15 аС, | Температура замерзания электролита, °С | Плотность электролита, приведенная к температуру +15 *С, | Температура замерзания электролита, °С |

| 1,050 | -3,0 | 1,250 | -50,0 |

| 1,075 | -5,0 | 1,260 | -54,0 |

| 1,100 | -7,0 | 1,270 | -58,0 |

| 1,125 | -10,0 | 1,275 | -59,0 |

| 1,150 | -14,0 | 1,280 | -68,0 |

| 1,175 | -19,0 | 1,300 | -68,0 |

| 1,200 | -25,0 | 1,310 | -66,0 |

| 1,225 | -37,0 | 1,400 | -49,0 |

| 1,230 | -39,0 | 1г550 | -38,0 |

| 1,240 | -45,0 | 1,800 | +6,0 |

Таблица 3. Приготовление электролита заданной плотности по объему и массе серной кислоты.

Приготовление электролита заданной плотности по объему и массе серной кислоты.

| Р, г/см3 | Количество серной кислоты | Р, г/см3 | Количество серной кислоты | ||

| мл | г | мл | г | ||

| 1,21 | 23,0 | 39,7 | 1,31 | 40,3 | 67,5 |

| 1,22 | 24,4 | 42,1 | 1,32 | 42,2 | 70,7 |

| 1,23 | 25,9 | 44,5 | 1,33 | 44,3 | 73,9 |

| 1,24 | 27,6 | 47,1 | 1,34 | 46,6 | 77,3 |

| 1,25 | 29,2 | 49,7 | 1,35 | 48,7 | 80,8 |

| 1,26 | 30,9 | 52,4 | 1,36 | 51,3 | 84,5 |

| 1,27 | 32,6 | 52,7 | 1,37 | 53,6 | 88,3 |

| 1,28 | 34,4 | 58,4 | 1,38 | 56,0 | 91,9 |

| 1,29 | 36,2 | 61,3 | 1,39 | 58,7 | 96,1 |

| 1,30 | 38,1 | 64,2 | 1,40 | 61,3 | 100. 0 0 |

Примечания. 1. Таблица составлена для плотности электролита, приведенной к температуре +15 °С. 2. Для получения электролита заданной плотности к исходному количеству 100 мл (при приготовлении электролита по объему) или 100 г (при приготовлении электролита по массе) дистилированной воды должно быть добавлено указанное в соответвующем столбце таблицы количество (в мл или в г) серной кислоты плотностью 1,840 г/см .

Таблица 4. Максимально допустимое содержание некоторых примесей.

| Вещество | Примеси | |||

| марганец, мышьяк | Железо | Хлористые соединения | Оксиды азота | |

| Серная кислота: марки А | 0,00005 | 0,005 | 0,0005 | 0,00005 |

| марки Б | 0,0001 | 0,012 | 0,0001 | |

| Дистиллированная вода | — | 0,5 | 5,5 | — |

| Электролит | 0,001 | 0,1 | 0,001 | — |

Примечания. 1. Содержание примесей указано для серной кислоты -в %, для дистиллированной воды и электролита — в мг/л. 2. Содержание меди в серной кислоте и дистиллированной воде не допускается. Допускается наличие меди в электролите в количестве не более 0,01 мг/л.

1. Содержание примесей указано для серной кислоты -в %, для дистиллированной воды и электролита — в мг/л. 2. Содержание меди в серной кислоте и дистиллированной воде не допускается. Допускается наличие меди в электролите в количестве не более 0,01 мг/л.

Таблица 5. Корректировка плотности электролита.

| Имеющаяся плотность электролита 1,25 Г/см3 | Требуемая плотность | |||||||||||

| 1,25 Г/см3 | 1,27 Г/см3 | 1,29 Г/смЗ | 1,31 Г/смЗ | |||||||||

| -Э | +КЭ | +В | -Э | +КЭ | +В | -Э | +КЭ | +В | -Э | +КЭ | +В | |

| 1.24 | 61 | 62 | — | 173 | 175 | — | 252 | 256 | — | — | — | — |

| 1,25 | — | — | — | 118 | 119 | — | 215 | 219 | — | — | — | — |

| 1,26 | 39 | — | 40 | 65 | 66 | — | 177 | 180 | — | 290 | 294 | — |

| 1,27 | 78 | — | 80 | — | — | — | 122 | 124 | — | 246 | 249 | — |

| 1,28 | 117 | — | 120 | 40 | — | 42 | 63 | 64 | — | 198 | 201 | — |

| 1,29 | 157 | — | 161 | 75 | — | 78 | — | — | — | 143 | 145 | — |

| 1,30 | — | — | — | 109 | — | 113 | 36 | — | 37 | 79 | 81 | — |

| 1,31 | — | — | — | 143 | — | 148 | 72 | — | 76 | — | — | — |

Примечание. Таблица составлена в расчете на 1 л электролита. В столбцах таблицы применены следующие обозначения: -Э — отобрать электролита; + КЭ — долить концентрированного электролита с плотностью 1,4 г/см3; +В — долить дистиллированной воды; Объемы даны в см3.

Таблица составлена в расчете на 1 л электролита. В столбцах таблицы применены следующие обозначения: -Э — отобрать электролита; + КЭ — долить концентрированного электролита с плотностью 1,4 г/см3; +В — долить дистиллированной воды; Объемы даны в см3.

Литература: В. Ю. Грачев — Как продлить срок службы аккумулятора.

Плотность электролита в аккумуляторе — способы повышения плотности электролита

Аккумуляторная батарея – один из основных элементов автомобиля, отвечающих за пуск двигателя. Значение аккумулятора сложно переоценить, ведь без него невозможно завести мотор, а, значит, машина своим ходом передвигаться не сможет. Именно поэтому АКБ требует к себе особого внимания, исключающего возникновение неприятных ситуаций в виде невозможности совершить запланированную поездку. При этом стоит отметить, что для поддержания работоспособности это важного источника питания не требуется предпринимать каких-то сверхусилий, а достаточно выполнять лишь небольшой комплекс профилактических мер.

Свинцовая аккумуляторная батарея представляет собой гальванический элемент, внутри которого химическая энергия в результате протекающих реакций преобразуется в электрическую. Этот процесс невозможен без электролита – раствора кислоты, обеспечивающего движение заряженных частиц между погруженными в него электродами. Как правило, электролит представляет собой водный раствор серной кислоты определенной плотности. Именно такой параметр как плотность электролита оказывает значительное влияние на работоспособность аккумулятора, поэтому периодически его нужно контролировать.

Измерение плотности электролита в аккумуляторе

Измерить плотность залитого в свинцовый аккумулятор электролита не так уж сложно, однако есть определенные нюансы, связанные с особенностями устройства и принципом работы АКБ. Перечислим некоторые важные моменты, которые надо учесть:

- Осуществить процедуру измерения плотности получится только в случае с так называемым обслуживаемым аккумулятором, который предоставляет доступ к банкам (секциям) с электролитом посредством закрытых крышками заливных отверстий.

Как раз через эти отверстия (обычно их число равно шести, как и количество секций) и осуществляется забор состава для замера плотности.

Как раз через эти отверстия (обычно их число равно шести, как и количество секций) и осуществляется забор состава для замера плотности. - В процессе своей работы автомобильная аккумуляторная батарея постоянно заряжается и разряжается. Разряд происходит при прокручивании стартера, а заряд – при уже заведенном двигателе от генератора. В зависимости от степени заряженности меняется и плотность электролита. Значения могут колебаться в пределах 0.15-0.16 г/см3. Важно отметить, что автомобильный генератор не способен полностью зарядить аккумуляторную батарею. При штатной работе на машине потенциал АКБ используется только на 80-90%. Полный заряд может обеспечить только внешнее зарядное устройство, к которому обязательно придется прибегнуть перед осуществлением замера плотности электролита.

- Плотность электролита зависит от его температуры. Обычно замер производится при температуре +25 °С, в противном случае делаются поправки.

Допустим, все вышеперечисленные условия приняты во внимание, и есть возможность приступить непосредственно к замеру плотности. Для этого понадобится специальный прибор – денсиметр, который состоит из ареометра, резиновой груши и стеклянной трубки с наконечником. Прибор вводится в банку аккумулятора через заливное отверстие, а затем осуществляется засасывание электролита с помощью резиновой груши. Оно происходит до тех пор, пока ареометр не всплывет. Показания считываются после того, как прекратятся колебания ареометра и появится возможность определения точного значения. Отсчет показаний производится по шкале, при этом взгляд должен находиться на уровне поверхности жидкости.

Для этого понадобится специальный прибор – денсиметр, который состоит из ареометра, резиновой груши и стеклянной трубки с наконечником. Прибор вводится в банку аккумулятора через заливное отверстие, а затем осуществляется засасывание электролита с помощью резиновой груши. Оно происходит до тех пор, пока ареометр не всплывет. Показания считываются после того, как прекратятся колебания ареометра и появится возможность определения точного значения. Отсчет показаний производится по шкале, при этом взгляд должен находиться на уровне поверхности жидкости.

Полученное значение должно входить в диапазон 1.25-1.27 г/см3, если автомобиль эксплуатируется в средней полосе. В холодной климатической зоне (средняя месячная температура января ниже -15 °С) показатель должен находиться в интервале 1.27-1.29 г/см3. Проверять плотность электролита на соответствие этим числам нужно в каждой из шести банок аккумулятора. Показания не должны отличаться более чем на 0.01 г/см3, иначе потребуется их корректировка.

Как мы уже говорили, плотность электролита изменяется в зависимости от температуры. Это значит, что зимой и летом жидкость в одном и том же полностью исправном аккумуляторе будет иметь разную плотность. О том, насколько будут разниться показания, дает представление приведенная ниже таблица.

| Температура электролита, °С | Поправка к показанию денсиметра, г/см3 | Температура электролита, °С | Поправка к показанию денсиметра, г/см3 |

|---|---|---|---|

| -55…-41 | -0.05 | +5…+19 | -0.01 |

| -40…-26 | -0.04 | +20…+30 | 0 |

| -25…-11 | -0.03 | +31…+45 | +0.01 |

| -10…+4 | -0.02 | +46…+60 | +0.02 |

Зависимость температуры замерзания электролита от его плотности демонстрирует еще одна таблица. На основе этих данных можно установить оптимальную плотность электролита для конкретных климатических условий. Нижняя граница подобранного интервала должна гарантировать, что электролит не замерзнет даже при самых сильных холодах и обеспечит требуемое для прокручивания стартера усилие. В то же время чрезмерно завышать плотность тоже нельзя, так как на положительных электродах аккумулятора начинают ускоряться коррозионные процессы, приводящие к сульфатации пластин.

| Плотность электролита при 25 °С, г/см3 | Температура замерзания, °С | Плотность электролита при 25 °С, г/см3 | Температура замерзания, °С |

|---|---|---|---|

| 1.09 | -7 | 1.22 | -40 |

| 1.10 | -8 | 1.23 | -42 |

| 1.11 | -9 | 1.24 | -50 |

| 1.12 | -10 | 1.25 | -54 |

| 1.13 | -12 | 1.26 | -58 |

| 1.14 | -14 | 1.27 | -68 |

| 1.15 | -16 | 1.28 | -74 |

| 1.16 | -18 | 1.29 | -68 |

| 1.17 | -20 | 1.30 | -66 |

| 1.18 | -22 | 1.31 | -64 |

| 1.19 | -25 | 1.32 | -57 |

| 1.20 | -28 | 1.33 | -54 |

| 1.21 | -34 | 1.40 | -37 |

Причины изменения плотности электролита

Зафиксированные в результате измерения плотности значения не всегда соответствуют требуемым показателям. Расхождения могут касаться как отдельных банок аккумулятора, так и всех вместе. Если плотность завышена, то нужно обратить в первую очередь внимание на уровень электролита. Низкий уровень в большинстве случае является последствием электролиза, приводящего к разложению входящей в состав электролита воды на водород и кислород. Этот процесс выражается в появлении на поверхности жидкости пузырьков, что обычно происходит при зарядке аккумулятора. Частое «кипение» может приводить к снижению концентрации воды, и этот вопрос решается ее простым добавлением. Доливать в аккумулятор стоит только дистиллированную воду, контролируя при этом уровень электролита. Подробнее о корректировке плотности электролита поговорим ниже.

Если с повышенной плотностью все ясно, то с пониженной ситуация несколько сложнее. В теории, одной из причин понижения плотности, может быть то, что по какой-то причине в электролите уменьшилась доля серной кислоты. Однако на практике это маловероятно, так как сама по себе она обладает высокой температурой кипения, исключающей испарение даже при интенсивном нагреве, который происходит, например, при зарядке аккумуляторной батареи. Более распространенной причиной снижения плотности электролита является так называемая сульфатация пластин, заключающаяся в образовании на электродах сульфата свинца (PbSO4). На самом деле, это естественный процесс, происходящий при каждом разряде АКБ. Но дело в том, что при нормальном режиме работы после разряда аккумулятора обязательно происходит его заряд (на автомобиле аккумулятор постоянно подзаряжается от генератора). Заряд сопровождается обратным преобразованием сульфата свинца в свинец (на катоде) и двуокись свинца (на аноде) – в те активные вещества, которые составляют основу электродов и непосредственно участвуют в химическом процессе внутри аккумуляторной батареи. Если АКБ находится длительное время в разряженном состоянии, сульфат свинца кристаллизуется, безвозвратно теряя способность участвовать в химических реакциях. Это очень неприятный процесс, в результате которого аккумулятор уже не получится зарядить полностью даже при использовании внешнего зарядного устройства ввиду того, что не вся площадь пластин задействована в работе. Так как аккумулятор не заряжается до конца, то и плотность электролита не восстанавливается до своих исходных значений. По сути, здесь уже идет разговор об устранении нарушений в нормальном функционировании аккумулятора.

Частичную сульфатацию пластин можно устранить с помощью контрольно-тренировочных циклов, заключающихся в заряде и последующем разряде батареи до определенного уровня. Большинство современных зарядных устройств имеют такую функцию, поэтому имеет смысл ей воспользоваться, особенно если аккумулятор по какой-то причине долго находился в разряженном состоянии. Процедура десульфатации весьма длительная и может занять до нескольких дней. Если она не принесла результата, то крайней мерой является увеличение плотности с помощью добавления корректирующего электролита (плотность около 1.40 г/см3). Такой способ можно рассматривать только как временное решение проблемы, потому что причина как таковая не устраняется.

Как поднять плотность электролита

Понизить или повысить плотность электролита в аккумуляторе можно путем откачивания его определенного количества, и долива взамен дистиллированной воды или электролита с повышенной плотностью (корректирующего). Данная процедура требует больших временных затрат, так как цикл откачки-долива может повторяться несколько раз, пока не будет достигнуто требуемое значение. После каждой корректировки необходимо поставить аккумулятор на зарядку (минимум на 30 минут), а затем дать ему постоять (0.5-2 часа). Эти действия необходимы для лучшего перемешивания электролита и выравнивания плотности в банках.

В процессе поднятия (или понижения) плотности электролита не стоит забывать и о контроле его уровня. Он осуществляется стеклянной трубкой с двумя отверстиями по краям. Один край погружается в электролит до тех пор, пока не упрется в предохранительную сетку. Далее верхний конец закрывается пальцем, а сама трубка осторожно поднимается вместе со столбиком жидкости внутри. Высота этого столбика указывает на расстояние от верхней кромки пластин до поверхности залитого электролита. Оно должно составлять 10-15 мм. Если аккумулятор имеет индикатор (тубус) или прозрачный корпус с нанесенными метками минимума и максимума, то контролировать уровень значительно проще.

Не стоит забывать, что все операции с электролитом необходимо выполнять осторожно, используя защитные перчатки и очки.

Как измерить плотность электролита – видео

Приготовление электролита для аккумуляторных батарей

Какова зависимость плотности электролита от климатической зоны?

Электролит приготовляется путём разведения аккумуляторной серной кислотыплотностью 1,83-1,84 г/см3 (ГОСТ 667–73) в дистиллированной воде с допустимыми примесями.

Химическая чистота электролита оказывает существенное влияние наработоспособность и срок службы батарей. Загрязнение электролита такими вредными примесями, как железо, марганец, хлор и другие, приводит к повышенному саморазряду батарей, снижению отдаваемой ёмкости, разрушению электродов ипреждевременному выходу батареи из строя. Поэтому для приготовления электролита запрещается применять техническую серную кислоту и загрязненную (недистиллированную) воду. При приготовлении электролита, приведении батарей в рабочее состояние и техническом обслуживании батарей в процессе эксплуатациинеобходимо пользоваться только специальной посудой (стойкой к действию серной кислоты) и соблюдать чистоту.

В исключительных случаях при отсутствии дистиллированной воды для приготовления электролита допускается использование снеговой или дождевой воды, предварительно профильтрованной через чистое полотно для очистки от механических загрязнений. Нельзя собирать воду с железных крыш и в железные сосуды.

Электролит следует готовить в стойкой к действию серной кислоты посуде (эбонитовой, фаянсовой, керамической и т.п.), соблюдая при этом особую осторожность и правила техники безопасности. Применение железной, медной или цинковой посуды категорически запрещается!

Аккумуляторные батареи в зависимости от климатической зоны заливаются электролитом, имеющим плотность, указанную в графе 4 таблицы №1: «Плотность электролита при приведении аккумуляторных батарей в рабочее состояние с учётом климатических зон». Электролит требуемой плотности может быть приготовлен непосредственно из кислоты плотностью 1,83-1,84 г/см3 и дистиллированной воды. Однако при непрерывном вливании кислоты в воду происходит сильный разогрев раствора (80-90°C) и требуется длительное время для его остывания. Поэтому для приготовления электролита требуемой плотности более удобно применять раствор кислоты промежуточной плотности 1,40 г/см3, так как в этом случае значительносокращается время охлаждения электролита.

Раствор серной кислоты плотностью 1,40 г/см3, приведённой к 25°C, должен готовиться заранее и после охлаждения храниться в стеклянной или полиэтиленовой посуде.

Количество воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита, указано в таблице №2: «Количество дистиллированной воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита требуемой плотности при температуре 25°C».

Таблица №1:

Плотность электролита при приведении аккумуляторных батарей

в рабочее состояние с учётом климатических зон

| Климатические зоны и районы | Средняя месячная температура воздуха в январе, °C | Время года | Плотность электролита, приведённая к 25°C, г/см3 | |

| заливаемого | полностью заряженной батареи | |||

| 1 | 2 | 3 | 4 | 5 |

| очень холодная | от –50 до –30 | зима | 1,28 | 1,30 |

| лето | 1,24 | 1,26 | ||

| холодная | от –30 до –15 | круглый год | 1,26 | 1,28 |

| умеренная | от –15 до –4 | круглый год | 1,24 | 1,26 |

| тёплая и влажная | от +4 до + 6 | круглый год | 1,20 | 1,22 |

| жаркая | от –15 до +4 | круглый год | 1,22 | 1,24 |

Расчёт проводится в такой последовательности: определяется общий объём электролита для заливки нужного числа батарей, затем подсчитывается количество дистиллированной воды и раствора кислоты плотностью 1,40 г/см3, нужное для приготовления электролита заданной плотности для заливки всех батарей.

Таблица №2:

Количество дистиллированной воды, кислоты или её раствора

плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита

требуемой плотности при температуре 25°C

| Требуемая плотность электролита, г/см3 | Количество воды, л | Количество серной кислоты плотностью 1,83 г/см3 | Количество воды, л | Количество раствора серной кислоты плотностью 1,40 г/см3, л |

|

| л | кг | ||||

| 1,20 | 0,859 | 0,200 | 0,365 | 0,547 | 0,476 |

| 1,21 | 0,849 | 0,211 | 0,385 | 0,519 | 0,500 |

| 1,22 | 0,839 | 0,221 | 0,405 | 0,491 | 0,524 |

| 1,23 | 0,829 | 0,231 | 0,424 | 0,465 | 0,549 |

| 1,24 | 0,819 | 0,242 | 0,444 | 0,438 | 0,572 |

| 1,25 | 0,809 | 0,253 | 0,464 | 0,410 | 0,601 |

| 1,26 | 0,800 | 0,263 | 0,484 | 0,382 | 0,624 |

| 1,27 | 0,791 | 0,274 | 0,503 | 0,357 | 0,652 |

| 1,28 | 0,781 | 0,285 | 0,523 | 0,329 | 0,679 |

| 1,29 | 0,772 | 0,295 | 0,541 | 0,302 | 0,705 |

| 1,31 | 0,749 | 0,319 | 0,585 | 0,246 | 0,760 |

1). Если требуется приготовить электролита больше или меньше одного литра, необходимо взять количество воды и кислоты или раствора, кратное или долевое к указанному в таблице. Например, для приготовления 5 л электролита количество воды и кислоты, приведённое в таблице, нужно умножить на 5, а для приготовления 0,5 л – умножить на 0,5.

2). Аккумуляторная серная кислота учитывается на складах и выдаётся потребителям не в литрах, а в килограммах, поэтому при составлении заявки и получении кислоты со склада надо знать потребное её количество в килограммах. Можно также определить нужное количество кислоты в килограммах, умножив рассчитанное её количество в литрах на 1,83.

При возникновении сомнений относительно температуры замерзания электролита обратитесь к таблице №3

Таблица №3:

Температура замерзания электролита

| Плотность электролита при 25°C, г/см3 |

Температура замерзания, °C |

Плотность электролита при 25°C, г/см3 |

Температура замерзания, °C |

| 1,09 | –7 | 1,22 | –40 |

| 1,10 | –8 | 1,23 | –42 |

| 1,11 | –9 | 1,24 | –50 |

| 1,12 | –10 | 1,25 | –54 |

| 1,13 | –12 | 1,26 | –58 |

| 1,14 | –14 | 1,27 | –68 |

| 1,15 | –16 | 1,28 | –74 |

| 1,16 | –18 | 1,29 | –68 |

| 1,17 | –20 | 1,30 | –66 |

| 1,18 | –22 | 1,31 | –64 |

| 1,19 | –25 | 1,32 | –57 |

| 1,20 | –28 | 1,33 | –54 |

| 1,21 | –34 | 1,40 | –37 |

Заливка батарей электролитом

Температура электролита, заливаемого в аккумуляторные батареи, должна быть не выше 30°C и не ниже 15°C. Непосредственно перед заливкой электролита вывёртывают вентиляционные пробки и удаляют детали или элементы пробки, герметизирующие вентиляционные отверстия. Если в горловине под пробкой имеется герметизирующий диск, его необходимо удалить. Затем постепенно, небольшой струёй заливают электролит до тех пор, пока поверхность электролита не коснётся нижнего торца тубуса горловины крышки.

Завышенная плотность электролита приводит к снижению срока службы аккумулятора.Заниженная плотность электролита приводит к снижению ЭДС и затруднению пуска двигателя, а также к повышению опасности замерзания электролита в зимний период эксплуатации.

Сколько должна быть плотность электролита

Анализ электролита из аккумулятора и замер его плотности помогает владельцу автомобиля судить о его химическом состоаянии. Плотность кислотосодержащей жидкости внутри банок АКБ зависит от очень многих факторов, поэтому важно уметь правильно определять значение этого параметра в зависимости от условий эксплуатации автомобиля.

Что такое плотность электролита

Плотностью любого физического тела или жидкости считается, как отношение массы вещества к занимаемому объёму. Этот параметр для жидкости, заливаемый в банки свинцового аккумулятора, выражается в граммах на кубический сантиметр.

Определить плотность вещества визуально не представляется возможным поэтому для измерения этого параметра используют специальное устройство.

Чем можно померить плотность электролита

Замерить концентрацию электролита можно с помощью медицинского шприца объёмом 10 см3 и точных цифровых весов. Работа выполняется следующим образом:

- Пустой шприц без иглы кладётся на весы и показания измерительного прибора записываются в блокнот.

- На шприц одевается тонкая резиновая трубка, которая опускается в одну из банок аккумулятора.

- В шприц набирается ровно 10 мл кислотосодержащей жидкости.

- Шприц, без резиновой трубки, кладётся на весы и результат измерения снова записывается.

- Производятся несложные арифметические вычисления:

- Из массы шприца с электролитом вычитается масса пустого медицинского изделия.

- Получившееся значение делится на 10.

В результате получится точное значение плотности в одной банке. Таким образом нужно измерить этот показатель во всех банках.

Каждый раз осуществлять измерение таким образом невыгодно ни по затраченному времени, ни по удобству выполнения процедуры. Намного удобнее и проще произвести измерение плотности кислотосодержащей жидкости аккумулятора с помощью ареометра.

Он состоит из специальной колбы с находящимся внутри поплавком. Внутренняя деталь поплавка имеет свинцовую огрузку поэтому при закачивании в ёмкость жидкости, эта деталь устанавливается строго в вертикальном положении. На поверхности поплавка имеется градуированная шкала, по которой можно узнать точное значение плотности электролита аккумулятора.

Почему может повыситься или понизиться плотность электролита

Изменение концентрации электролита может произойти по следующим причинам:

- При изменении уровня заряженности батареи (прямая корреляция).

- При негерметичном корпусе аккумулятора. Если в нем есть трещины или пробки плохо прикручены, то будет уходить жидкость и при доливке дистиллированной воды плотность будет снижаться.

- Добавление электролита вместо дистиллированной воды, при испарении жидкости в летнее время (увеличение плотности).

- Неправильно приготовленный электролит. Наиболее часто такая ситуация может возникнуть при самостоятельном добавлении кислоты в воду.

- Интенсивное испарение воды из банок в летний период.

Как правило, установить причину изменения концентрации электролита в домашних условиях не составляет большого труда, но чтобы правильно определить величину такого отклонения, необходимо знать, какое значение является эталонным.

Какая плотность электролита в аккумуляторе должна быть

Технические требования по плотности электролита могут существенно отличаться для кислотных аккумуляторов, эксплуатируемых в различных климатических условиях.

Какая должна быть плотность электролита зимой

Необходимость в поддержании концентрации серной кислоты в электролите на более высоком уровне обусловлено опасностью замерзания жидкости при низких температурах воздуха. Полностью заряженный аккумулятор должен обладать плотностью смеси 1,27 – 1,28 г/см3. Тогда он легко переносит морозы до минус 70 градусов.

При падении плотности до 1,20 г/см3 жидкость гарантированно превратиться в лёд уже при температуре минус 30 градусов. В результате кристаллизации, жидкость значительно увеличивается в объёме, поэтому при эксплуатации машины в зимний период необходимо тщательно следить за тем, чтобы аккумулятор был полностью заряжен. Невыполнение этого требования приведёт к разрушению внутренних пластин устройства, что станет причиной полной неработоспособности аккумуляторной батареи.

| Плотность электролита (г/см3) | Степень заряженности (%) | Замерзание электролита © |

|---|---|---|

| 1,27 | 100 | -60 |

| 1,26 | 94 | -55 |

| 1,25 | 87,5 | -50 |

| 1,24 | 81 | -46 |

| 1,23 | 75 | -42 |

| 1,22 | 69 | -37 |

| 1,21 | 62,5 | -32 |

| 1,2 | 56 | -27 |

| 1,19 | 50 | -24 |

| 1,18 | 44 | -18 |

| 1,17 | 37,5 | -16 |

| 1,16 | 31 | -14 |

| 1,15 | 25 | -13 |

| 1,14 | 19 | -11 |

| 1,13 | 12,56 | -9 |

| 1,12 | 6 | -8 |

| 1,11 | 0,0 | -7 |

Какая должна быть плотность электролита летом

Летом исключается вероятность образования льда внутри банок аккумулятора, но в обслуживаемых аккумуляторных батареях плотность может произвольно повышаться за счёт испарения воды.

Эксплуатация АКБ с повышенной концентрацией электролита приводит к существенному снижению эксплуатационного срока батареи, вследствие более агрессивного воздействия кислотосодержащей жидкости на сепараторы. Чтобы избежать подобных негативных последствий, в обслуживаемых моделях, следует производить регулярный контроль уровня электролита в летний период и при необходимости разбавлять смесь дистиллированной водой.

Как проверить плотность аккумулятора

Если плотность электролита необходимо замерять регулярно, то без ареометра не обойтись. Осуществляется процедура замера следующим образом:

- Выкручиваются пробки аккумуляторной батареи.

- Узкая часть вводится в банку.

- Груша, находящаяся в верхней части прибора, сжимается. Затем необходимо отпустить резиновую верхнюю часть, чтобы образовавшееся отрицательное давление способствовало наполнению резервуара измерительного прибора кислотосодержащей жидкостью.

Определяется концентрация электролита по его уровню на градуированной шкале поплавка. Таким несложным методом производится измерение в каждой банке аккумуляторной батареи.

Как измерить плотность в необслуживаемом аккумуляторе

Необслуживаемые аккумуляторы не имеют в своей конструкции закрываемых технологических отверстий. Это означает, что производителем не была предусмотрена возможность самостоятельного измерения плотности электролита в течение всего срока службы АКБ.

Для умельцев такая особенность конструкции необслуживаемого аккумулятора не является непреодолимой преградой на пути улучшения состояния устройства, в работе которого наблюдаются значительные отклонения от нормы. Они превращают необслуживаемую модель аккумулятора в обслуживаемую при помощи дрели, которым в середине каждой банки делаются отверстия значительные отверстия.

В отверстиях метчиком нарезается резьба, а для изготовления пробки используется пластиковый прут подходящего диметра, на котором с помощью плашки делается определённого диаметра и шага резьба. Получившуюся пластиковую шпильку разрезают на 6 отрезков длинной по 3 – 4 см. Самодельные пробки вкручиваются в сделанные ранее отверстия и далее батарея эксплуатируется как обслуживаемая.

Есть другой популярные метод. Скраю, в крышке просвердивают 6 маленьких отверстий, через которые можно будет получить полноценный доступ к жидкости в каждой банке аккумулятора.

Замерив электролит таким образом, герметичность элемента питания можно восстановить при помощи силиконового герметика. Чтобы при проведении герметизации вещество не попало внутрь аккумулятора, рекомендуется с помощью самодельного проволочного крючка попытаться выпрямить часть пластмассы, которая была продавлена в процессе изготовления отверстия.

При механическом повреждении корпуса аккумулятор слетает с гарантией, и в случае допущения ошибки она может выйти из строя. Мусор провалившийся в банки также может снизить продолжительность жизни батареи.

Как поднять плотность в аккумуляторе

Падает плотность электролита, обычно, при добавлении дистиллированной воды в аккумуляторную батарею, имеющую негерметичный корпус. В этом случае обычно наблюдается разная концентрация в банках. Если плотность в аккумуляторе невозможно выровнять во всех банках до приемлемого значения зарядным устройством, то производят замещения части кислотосодержащей жидкости свежим заводским электролитом. Корректировка плотности электролита выполняется в такой последовательности:

- Из проблемной банки с помощью груши удаляется максимально возможное количество электролита.

- В банку заливается свежая кислотосодержащая смесь.

Если в результате подобных действий в банках не происходит достаточного увеличения плотности, то процедуру следует повторить.

Как понизить плотность АКБ

Работа аккумулятора с повышенной плотностью электролита может негативно отразиться на его работоспособности, поэтому при наличии в банке электролита, концентрация которого выше 1,28 проводят процедуру позволяющую снизить концентрацию серной кислоты.

Процесс понижения плотности производится таким же образом, как и при выполнении процедуры повышения концентрации раствора, но вместо электролита в аккумулятор добавляется дистиллированная вода. То есть, вначале из проблемной банки удаляется часть электролита, а затем объём восполняется химически чистой водой.

Плотность электролита в аккумуляторе очень важный параметр у всех кислотных АКБ, и каждый автовладелец должен знать: какая плотность должна быть, как её проверить, а самое главное, как правильно поднять плотность аккумулятора (удельный вес кислоты) в каждой из банок со свинцовыми пластинами заполненных раствором h3SO4.

Проверка плотности – это один из пунктов процесса обслуживания аккумуляторной батареи, включающий так же проверку уровня электролита и замер напряжения АКБ. В свинцовых аккумуляторах плотность измеряется в г/см3. Она пропорциональна концентрации раствора, а обратно зависима, относительно температуры жидкости (чем выше температура, тем ниже плотность).

По плотности электролита можно определить состояние батареи. Так что если батарея не держит заряд, то следует проверить состояние её жидкости в каждой его банке.

Плотность электролита влияет на емкость аккумулятора, и срок его службы.

Проверяется денсиметром (ареометр) при температуре +25°С. В случае, если температура отличается от требуемой, в показания вносятся поправки, как показано в таблице.

Итак, немного разобрались, что это такое, и что нужно регулярно делать проверку. А на какие цифры ориентироваться, сколько хорошо, а сколько плохо, какой должна быть плотность электролита аккумулятора?

Какая плотность должна быть в аккумуляторе

Выдерживать оптимальный показатель плотности электролита очень важно для аккумулятора и стоит знать, что необходимые значения зависят от климатической зоны. Поэтому плотность аккумулятора должна быть установлена исходя из совокупности требований и условий эксплуатации. К примеру, при умеренном климате плотность электролита должна находиться на уровне 1,25-1,27 г/см3 ±0,01 г/см3. В холодной зоне, с зимами до -30 градусов на 0,01 г/см3 больше, а в жаркой субтропической — на 0,01 г/см3 меньше. В тех регионах, где зима особо сурова (до -50 °С), дабы аккумулятор не замерз, приходится повышать плотность от 1,27 до 1,29 г/см3.

Много автовладельцев задаются вопросом: «Какой должна быть плотность электролита в аккумуляторе зимой, а какой летом, или же нет разницы, и круглый год показатели нужно держать на одном уровне?» Поэтому, разберемся с вопросом более подробно, а поможет это сделать, таблица плотности электролита в аккумуляторе с разделением на климатические зоны.

Также нужно помнить, что, как правило, аккумуляторная батарея, находясь на автомобиле, заряжена не более чем на 80-90 % её номинальной ёмкости, поэтому плотность электролита будет немного ниже, чем при полном заряде. Так что, требуемое значение, выбирается чуть-чуть повыше, от того, которое указано в таблице плотности, дабы при снижении температуры воздуха до максимального уровня, АКБ гарантированно оставался работоспособным и не замерз в зимний период. Но, касаясь летнего сезона, повышенная плотность может и грозить закипанием.

Таблица плотности электролита в аккумуляторе

Таблица плотности составляется относительно среднемесячной температуры в январе-месяце, так что климатические зоны с холодным воздухом до -30 °C и умеренные с температурой не ниже -15 не требуют понижения или повышения концентрации кислоты. Круглый год (зимой и летом) плотность электролита в аккумуляторе не стоит изменять, а лишь проверять и следить, чтобы она не отклонялась от номинального значения, а вот в очень холодных зонах, где столбик термометра часто на отметке ниже -30 градусов (в плоть до -50), корректировка допускается.

Плотность электролита в аккумуляторе зимой

Плотность электролита в аккумуляторе зимой должна составлять 1,27 (для регионов с зимней температурой ниже -35 не менее 1.28 г/см3). Если будет значение ниже, то это приводит к снижению электродвижущей силы и трудного запуска двигателя в морозы, вплоть до замерзания электролита.

Когда в зимнее время плотность в аккумуляторной батареи понижена, то не стоит сразу бежать за корректирующим раствором дабы её поднять, гораздо лучше позаботится о другом – качественном заряде АКБ при помощи зарядного устройства.

Получасовые поездки от дому к работе и обратно не позволяют электролиту прогрется, и, следовательно, хорошо зарядится, ведь аккумулятор принимает заряд лишь после прогрева. Так что разряженность изо дня в день увеличивается, и в результате падает и плотность.

Для новой и исправной АКБ нормальный интервал изменения плотности электролита (полный разряд – полный заряд) составляет 0,15-0,16 г/см3.

Помните, что эксплуатация разряженного аккумулятора при минусовой температуре приводит к замерзанию электролита и разрушению свинцовых пластин!

По таблице зависимости температуры замерзания электролита от его плотности, можно узнать минусовой порог столбика термометра, при котором образовывается лед в вашем аккумуляторе.

Как видите, при заряженности на 100% аккумуляторная батарея замерзнет при -70 °С. При 40% заряде замерзает уже при -25 °С. 10% не только не дадут возможности запустить двигатель в морозный день, но и напрочь замерзнет в 10 градусный мороз.

Когда плотность электролита не известна, то степень разряженности батареи проверяют нагрузочной вилкой. Разность напряжения в элементах одной батареи не должна превышать 0,2В.

Показания вольтметра нагрузочной вилки, B

Степень разряженности батареи, %

Если АКБ разрядилась более чем на 50% зимой и более чем на 25% летом, её необходимо подзарядить.

Плотность электролита в аккумуляторе летом

Летом аккумулятор страдает от обезвоживания, поэтому учитывая то, что повышенная плотность плохо влияет на свинцовые пластины, лучше если она будет на 0,02 г/см3 ниже требуемого значения (особенно касается южных регионов).

В летнее время температура под капотом, где зачастую находится аккумулятор, значительно повышена. Такие условия способствуют испарению воды из кислоты и активности протекания электрохимических процессов в АКБ, обеспечивая высокую токоотдачу даже при минимально допустимом значении плотности электролита (1,22 г/см3 для теплой влажной климатической зоны). Так что, когда уровень электролита постепенно падает, то повышается его плотность, что ускоряет процессы коррозионного разрушения электродов. Именно поэтому так важно контролировать уровень жидкости в аккумуляторной батарее и при его понижении добавить дистиллированной воды, а если этого не сделать, то грозит перезаряд и сульфация.

Если аккумулятор разрядился по невнимательности водителя или другим причинам, следует попробовать вернуть ему его рабочее состояние при помощи зарядного устройства. Но перед тем как заряжать АКБ, смотрят на уровень и по надобности доливают дистиллированную воду, которая могла испариться в процессе работы.

Через некоторое время плотность электролита в аккумуляторе, из-за постоянного разбавления его дистиллятом, снижается, и опускается ниже требуемого значения. Тогда эксплуатация батареи становится невозможной, так что возникает необходимость повысить плотность электролита в аккумуляторе. Но для того, чтобы узнать насколько повышать, нужно знать как проверять эту самую плотность.

Как проверить плотность аккумулятора

Дабы обеспечить правильную работу аккумуляторной батареи, плотность электролита следует проверять каждые 15-20 тыс. км пробега. Измерение плотности в аккумуляторе осуществляется при помощи такого прибора как денсиметр. Устройство этого прибора состоит из стеклянной трубки, внутри которой ареометр, а на концах — резиновый наконечник с одной стороны и груша с другой. Чтобы произвести проверку, нужно будет: открыть пробку банки аккумулятора, погрузить его в раствор, и грушей втянуть небольшое количество электролита. Плавающий ареометр со шкалой покажет всю необходимую информацию. Более детально как правильно проверить плотность аккумулятора рассмотрим чуть ниже, поскольку есть еще такой вид АКБ, как необслуживаемые, и в них процедура несколько отличается — вам не понадобится абсолютно никаких приборов.

Индикатор плотности на необслуживаемой АКБ

Плотность необслуживаемого аккумулятора отображается цветовым индикатором в специальном окошке. Зеленый индикатор свидетельствует, что все в норме (степень заряженности в пределах 65 — 100%), если плотность упала и требуется подзарядка, то индикатор будет черный. Когда в окошке отображается белая или красная лампочка, то нужен срочный долив дистиллированной воды. Но, впрочем, точная информация о значении того или иного цвета в окошке, находится на наклейке аккумуляторной батареи.

Теперь продолжаем далее разбираться, как проверять плотность электролита обычного кислотного аккумулятора в домашних условия.

Проверка плотности электролита в аккумуляторе

Итак, чтобы можно было правильно проверить плотность электролита в аккумуляторной батарее, первым делом проверяем уровень и при необходимости его корректируем. Затем заряжаем аккум и только тогда приступаем к проверке, но не сразу, а после пары часов покоя, поскольку сразу после зарядки или долива воды будут недостоверные данные.

Следует помнить, что плотность напрямую зависит от температуры воздуха, поэтому сверяйтесь с таблицей поправок, рассматриваемой выше. Сделав забор жидкости из банки аккумулятора, держите прибор на уровне глаз – ареометр должен находиться в состоянии покоя, плавать в жидкости, не касаясь стенок. Замер производится в каждом отсеке, а все показатели записываются.

Таблица определения заряженности аккумулятора по плотности электролита.

Безотказная работа аккумулятора зависит от многих факторов. Это напряжение бортовой сети, режим эксплуатации автомобиля и окружающая среда. Но дело ещё и в самой батарее – напряжении на клеммах и плотности электролита. Если вы хотите контролировать состояние своего аккумулятора, то нужно научиться основам его обслуживания. Умение и правильная регулировка плотности электролита – залог стабильной и длительной работы аккумулятора.

Какая плотность электролита должна быть в аккумуляторе

Добраться до электролита, измерить плотность и отрегулировать показатель можно только в обслуживаемых аккумуляторах. Они изготавливаются по технологии WET или иначе мокрых банок. Представляют собой пластиковый корпус, поделенный на 6 отсеков (банок). В отсеках находятся пакеты пластин, залитые электролитом. Каждая банка это отдельный маленький аккумулятор напряжением 2,1 вольт, соединённые последовательно. Поэтому на крайних контактах в сумме получается 12,5 – 12,6 В. Сверху отсеки закрыты крышкой с пробками. Через эти пробки можно контролировать состояние электролита. Внешне всё выглядит как пластиковая коробка с ручкой, пробками и двумя контактами плюс и минус.

Залитые свинцово – кислотные батареи до сих пор остаются самыми распространёнными АКБ (аккумуляторными батареями). Их используют в легковых и гольф автомобилях, газонокосилках и другой садовой технике, грузовиках и на водном транспорте. Имеют две отличительные особенности – низкую цену и необходимость обслуживания. В составе электролита никаких секретов нет, это водный раствор обыкновенной серной кислоты h3SO4.

Показатель плотности измеряют в весе одного кубического сантиметра раствора. В продаже имеется электролит для заливки плотностью — 1,28 г/см 3 и так называемый, корректирующий — 1,33. Для изготовления электролита плотностью 1,28 при температуре 25 °С смешивают 0,285 мл кислоты с 0,781 лм дистиллированной воды.

Оптимальная плотность очень важна для стабильной и долговечной работы аккумулятора. Она зависит от уровня заряда и температуры окружающей среды при измерении. Достоверные данные можно получить только на полностью заряженной батарее с температурой электролита 25 °С.

Немаловажным фактором являются условия эксплуатации. Для жаркого и холодного климата используют батареи с различной плотностью. В условия Крайнего Севера при сильных морозах она должна быть 1,3 и снижаться до 1,23 в жарком климате при высокой температуре. Это связано с поведением электролита при различных температурах. На морозе он должен не замерзнуть и не закипеть в жару. Для эксплуатации в средних климатических условиях допускается плотность 1,27 полностью заряженной АКБ. На разряженной показатель снижается до 1,11 и ниже.

Как проверить плотность электролита аккумулятора

Обслуживаемые АКБ требуют повышенного внимания. Они склонны к выкипанию и разбрызгиванию электролита. Плотность в банках может разнонаправленно меняться. Поэтому замеры необходимо проводить через каждые 15 – 20 тыс. км пробега или весной и осенью.

Для измерения необходим ареометр, очки, резиновые или силиконовые перчатки и старая одежда. Электролит очень агрессивен. В зависимости от чувствительности, при попадании на кожу его можно не почувствовать. А вот глаза и слизистые оболочки нужно беречь. Попадание на одежду на первый взгляд незаметно. Но даже небольшие капли проявят себя. После стирки обнаружатся большие и маленькие дырки на любимых джинсах, рубашке или куртке.

Ареометр – единственный прибор для измерения плотности электролита. Состоит из стеклянной колбы с помещенным внутрь денсиметром. Сверху находится резиновая груша. Денсиметр, это запаянная стеклянная трубка с металлическими шариками в нижней части и утончённым верхом. В утонченной части расположена шкала.

Для измерения нужно открутить пробки. Нажать на грушу и поместить в заливное отверстие кончик ареометра. Отпустить грушу и набрать электролит до всплывания денсиметра. Он не должен касаться донышка и стенок колбы. Ареометр нужно держать в вертикальном положении. Денсиметр будет плавать, на плотность укажет шкала на уровне электролита. Предварительный замер укажет на состояние аккумулятора. Обычно крайние банки разряжены сильнее и плотность в них меньше средних. После замера надо проверить уровень электролита, если необходимо долить дистиллированную воду.

Состояние батареи можно оценить только полностью зарядив её. Заряжаем АКБ и даём отдохнуть пару часов. Зарядка сопровождается кипением и повышением температуры электролита. Для достоверного замера газы должны выйти, температура упасть. После остывания можно проводить измерение. В зависимости от этих результатов можно сделать выводы о состоянии АКБ.

Таблица плотности электролита в аккумуляторе

Состояние можно оценить сопоставив плотность и напряжение аккумулятора, это делают руководствуясь данными таблицы:

Плотность электролита, г/см 3

Напряжение без нагрузки, В

Напряжение под нагрузкой 100 А, В

Не всегда возможно создать идеальные условия для зарядки и измерения плотности электролита. В большинстве случаев применяют поправки. Для этого пользуются таблицей приведения полученных измерений.

Температура электролита от и до, °С

Температурная поправка, г/см 3

На что влияет плотность электролита в аккумуляторе

Отрицательно влияют на аккумулятор колебания плотности в обе стороны.

При повышенной бурный химический процесс ведет к выкипанию воды и разрушению пластин. Необходимо постоянно доливать дистиллированную воду. Срок эксплуатации АКБ резко снижается.

Низкая затрудняет пуск двигателя, а при отрицательной температуре электролит может попросту замерзнуть. В теплый период года затруднения можно не заметить, но зимой стартер не сможет прокрутить двигатель. Электролит плотностью 1,11 замерзает при температуре всег лишь — 10 °С. Аккумулятор с пониженной плотностью полностью не заряжается, что провоцирует сульфатацию пластин.

Соблюсти баланс помогает утвердившаяся практика использования электролита различной плотности в зависимости от климата:

- Очень холодный и в условиях Крайнего Севера 1,3

- Умеренный климат — большая часть РФ от 1,26 до 1,27

- Южные районы страны от 1,23 до 1,25

- Минимально возможное значение 1,23 г/см 3

Как следствие, ненормированная плотность приводит к преждевременной сдаче аккумулятора в утиль.

Как поднять плотность электролита

Первое, что необходимо сделать — попробовать поднять плотность полностью зарядив аккумулятор. Открыть пробки, при необходимости долить дистиллированной воды и подключить зарядное устройство. Полная зарядка может привести к следующим результатам:

- Плотность во всех банках одинакова.

- Во всех ниже нормы.

- Различается более на 0,1 г/см 3 и более.

В первом случае каких либо действий не требуется.

Во втором случае потребуется специфическая зарядка. На поверхности свинцовых пластин уже хорошо потрудившихся аккумуляторов откладывается сульфат свинца. В таком состоянии батарею невозможно зарядить полностью. Её необходимо разрядить и провести зарядку импульсным устройством автоматически переключив его на Десульфатацию.

Обычным устройством это сделать труднее и процесс длится дольше. Для этого на 2 часа установить ток зарядки в 1/10 от ёмкости АКБ. Например для аккумулятора 65 Ач, ток зарядки выставить 6,5 А. После этого снизить ток до 2 А и заряжать 8 – 12 часов. Дать отстояться батарее до комнатной температуры измерить плотность. Если не пришла в норму, опять разрядить и провести ступенчатую зарядку.

Десульфатация обычно проводится в два – три цикла. Отрицательный результат говорит о том, что с АКБ придётся расстаться. Можно ещё попробовать полностью слить электролит, промыть дистиллированной водой и залить новый. Но этого обычно хватает ненадолго.

В третьем случае, когда плотность в банках разница более чем на 0,1 надо попробовать провести десульфатацию. Не помогло – откорректировать. Для этого приобрести корректирующий электролит плотностью 1,33 – 1,4 и дистиллированную воду. В банках с ненормальной плотностью откачать по 20 мл электролита. Для повышения добавить корректирующий, для снижения дистиллят. Зарядить 30 минут, дать отстояться ещё полчаса и замерить. Скорее всего к успеху приведут несколько корректировок.

Усилия ни к чему не приведут, а аккумулятор окажется непригоден при буром цвете электролита. В этом случае можно не предпринимать никаких действий.

Не сильно изношенным аккумуляторам десульфатация и корректировка значительно продлевает жизнь. Если усилия не увенчались успехом, то с батарей нужно расстаться немедленно и без сожаления. Иначе непредвиденный отказ станет неприятным сюрпризом.

Срок службы АКБ при условии соблюдения элементарных правил до пяти лет. В автомобиле нужно контролировать напряжение, не допускать чрезмерного и нулевого заряда батареи. Периодически заряжать и следить за плотностью электролита. При таком отношении аккумулятор служит долго и безотказно.

как измерить ее в батарее, почему она бывает высокой

Практически каждый автомобилист знает, насколько важно держать аккумуляторную батарею своего автомобиля в порядке. От ее состояния зависит не только возможность пуска двигателя, но и нормальная работа всего электрооборудования машины. К сожалению, далеко не всем известно, что исправность и «боеготовность» батареи зависит не только от своевременной и качественной ее зарядки, но и от нормальной плотности электролита в аккумуляторе.

Устройство и принцип работы АКБ

Для того чтобы качественно провести обслуживание аккумулятора и обеспечить правильную его работу, необходимо хотя бы приблизительно представлять, что у него внутри и как все это работает. Поэтому, прежде чем перейти к вопросам об электролите, необходимо понять, как устроен автомобильный аккумулятор и по какому принципу он работает.

Конструкция батареи

Практически все свинцово–кислотные батареи имеют одинаковую конструкцию. Состоят они из отдельных секций (банок), каждая из которых имеет набор положительных и отрицательных пластин. Первые называются катодными и выполнены из металлического свинца. Вторые, анодные, сделаны из диоксида свинца. Пластины собраны в пакет и помещены в кислотостойкую емкость, в которую впоследствии заливается рабочая жидкость – водный раствор серной кислоты или так называемый электролит.

Устройство секции свинцово-кислотного аккумулятора:

- 1 – крышка банки;

- 2 – корпус банки;

- 3 – ребристый отстойник;

- 4 – пластины, собранные в пакет;

- 5 – отрицательный (анодный) вывод;

- 6 – отрицательный (анодные) пластины;

- 7 – диэлектрическая прокладка – сепаратор;

- 8 – положительный (катодный) вывод;

- 9 – положительные (катодные) пластины.

Готовые секции, соединенные последовательно, и являются аккумуляторной батареей. В шестивольтовых АКБ таких секций три, в 12-ти вольтовых – шесть.

Как это работает

Итак, конструкция АКБ достаточно проста, но каким образом на ее выводах появляется напряжение? Действительно, если взять батарею прямо из магазина и подключить к ней вольтметр, то прибор покажет «0». Отсутствие тока обусловлено тем, что электролит не заливается в батарею сразу после изготовления, и в стоящем на магазинной полке аккумуляторе пластины сухие. Рабочая жидкость заливается в АКБ уже после покупки.

Самое время выяснить, для чего нужен электролит. Поскольку положительные и отрицательные пластины имеют различный химический состав, между ними, погруженными в кислотный раствор, возникает разность потенциалов (примерно 2 В на секцию, чем и обусловлено количество секций в батарее). При подключении к клеммам АКБ нагрузки между пластинами, благодаря высокой электропроводности электролита, начинает течь ток. Одновременно начинается химический процесс преобразования диоксида свинца в сульфат свинца с участием серной кислоты. Как только количество диоксида и серной кислоты упадет до определенного уровня, процесс прекратится, и батарея перестанет вырабатывать ток – разрядится.

В процессе разрядки серная кислота и диоксид свинца расходуются на образование сульфата свинца

Но аккумуляторы, в отличие от гальванических элементов (батареек), могут восстанавливать свои химические свойства. Если подключить АКБ к источнику постоянного тока, то под его действием сульфат начнет разлагаться на диоксид свинца и серную кислоту. Батарея начнет заряжаться, преобразуя электрическую энергию в химическую. Как только количество диоксида и кислоты достигнет исходных величин, батарею можно считать заряженной.

Химические процессы, возникающие в батарее при ее разрядке и зарядке

Серная кислота, входящая в состав электролита, играет одну из основных ролей в работе АКБ. Именно от ее свойств будет зависеть качественная и долговременная работа батареи в целом.

Понятие плотности электролита

Вполне понятно, что количество серной кислоты и диоксида свинца в батарее должно быть сбалансированным – ведь они расходуются вместе. Поскольку количество диоксида свинца определяется производителем, автомобилисту после покупки аккумулятора остается лишь заправить АКБ необходимым количеством кислоты. Емкость секций батареи тоже фиксирована, поэтому в нее больше нормы не зальешь.

Остается единственный вариант – разбавить кислоту нейтральной к свинцу жидкостью, что и делается. Разбавляется кислота обычной водой, но дистиллированной, чтобы соли, содержащиеся в обычной воде, не нарушили чистоту раствора и не вывели АКБ из строя. Обычно автолюбитель покупает уже готовый электролит нужной плотности в автомагазине, хотя приготовить его можно и самостоятельно.

Процентное отношение воды к кислоте в полностью заряженном аккумуляторе составляет 70/30. Но при составлении электролита и его измерениях намного удобнее пользоваться единицами плотности – г/см. куб. или кг/м. куб. Удельный вес воды и кислоты различен, а значит, по общей плотности раствора можно судить о процентном соотношении его составляющих – концентрации.

Оптимальная концентрация кислоты

Пониженная концентрация, как правило, приводит к ускоренной сульфатации пластин – образованию на них нерастворимого сульфата свинца, который уже не может разложиться на кислоту и диоксид. В результате емкость батареи катастрофически падает, КПД уменьшается, а внутреннее сопротивление увеличивается (сульфат – диэлектрик).

Даже полностью заряженная, но сульфатированная батарея, выдающая, казалось бы, нормальное напряжение, садится после первого пуска, а то и вообще не в состоянии провернуть стартер. Кроме того, электролит с низкой плотностью замерзает при более высоких температурах, а значит, на стоянке даже при легком морозе батарею попросту разорвет льдом.

Чрезмерно высокая плотность электролита в аккумуляторной батарее не менее опасна, поскольку излишняя кислотность сокращает ресурс батареи в разы, буквально съедая пластины. Конечно, аккумулятор, залитый одной кислотой, будет крутить «как зверь», но сколько проживет такая АКБ? Сутки, может неделю. Если повезет – месяц.

А теперь пора вернуться к оптимальной плотности. В сети можно увидеть множество таблиц «рекомендованной» плотности, в зависимости от климатических условий. Если тепло – пониже, если мороз – повыше. Чем грозят эти «повыше» и «пониже», было описано в предыдущих абзацах. Поэтому не стоит изобретать велосипед, поскольку все эксперименты уже провели производители АКБ, а рекомендованная плотность приводится в сопроводительной документации.

С новым, сухим (сухозаряженным) аккумулятором все просто – в него заливается электролит комнатной температуры с плотностью 1.28 г/см. куб. Через час концентрация упадет до 1.26 – 1.27 г/см. куб., и батарея готова к работе. Далее, в процессе заряда/разряда аккумулятора и в зависимости от температуры окружающей среды, плотность раствора будет все время колебаться. Больше разряд – ниже плотность, идет заряд – плотность повышается. В нормально функционирующей АКБ отношение плотности к степени заряда и напряжению на клеммах выражается следующими показателями:

- 1.265 кг/м. куб. — 12.6 … 12.7 В — полностью заряжена;

- 1.225 кг/м. куб. — 12.3 … 12.4 В — 75%;

- 1.190 кг/м. куб. — 12.0 … 12.1 В — 50%;

- 1.115 кг/м. куб. — 11.8 … 11.9 В — 25%;

- 1.120 кг/м. куб. — 11.6 … 11.7 В — разряжена;

- ниже 1.120 кг/м. куб. — ниже 11.6 В — глубокий разряд.

Стоит обратить внимание на то, что все параметры батареи, включая плотность и напряжение, сильно зависят от температуры. Поэтому значения справедливы только при 26.7 градусах Цельсия. Если нужно провести измерения при другой температуре окружающей среды, то дополнительно придется воспользоваться таблицей плотности электролита от температуры, которую несложно найти в сети.

Выяснив зависимость плотности от выходного напряжения батареи, а значит, и от степени ее заряда, контролировать концентрацию электролита несложно. Достаточно замерить напряжение на клеммах отключенного аккумулятора любым вольтметром, затем измерить плотность и проверить их соответствие.

Проверка плотности рабочей жидкости

Для измерения плотности жидкостей существуют специальные приборы – ареометры или плотномеры. Есть такой и для автомобильных аккумуляторов. Выполнен он в виде большого шприца, внутри которого расположен поплавок со специально отградуированной шкалой.

Поплавок автоареометра комплектуется специальным «шприцем» для работы в узкогорлых секциях аккумуляторов.

Для того чтобы измерить плотность в аккумуляторе, со всех его секций сворачиваются пробки. Далее грушу ареометра сжимают, а его иглу погружают в секцию. Отпустив грушу, набирают в шприц электролит. При этом поплавок прибора всплывает. Плотность жидкости считывают со шкалы по тому уровню, до которого всплыл поплавок.

Поплавок всплыл до уровня 1.200. Плотность электролита – 1.2 г/см. куб.

После измерения грушу вновь сжимают, а после слива электролита обратно в батарею ареометр промывают проточной водой и сушат. Не следует забывать, что каждая секция – отдельная, независимая часть АКБ, поэтому плотность нужно измерить в каждой.

Когда и чем доливают аккумулятор

Необходимость доливки рабочей жидкости в батарею возникает нечасто, но она бывает необходимв. Что, сколько и в каких случаях нужно доливать? Всего таких случаев два: низкий уровень электролита и ненормальная кислотность рабочей жидкости.

Низкий уровень в секциях

Эта ситуация возникает часто, поскольку в процессе работы батареи вода испаряется или, как принято говорить, выкипает. При этом уровень раствора в секциях уменьшается, и края пластин оказываются сухими. Определить это можно визуально, просто свинтив пробки с секций и заглянув в заливные горловины. Нормальный уровень жидкости в секции должен быть примерно на 1 см выше уровня среза пластин. В некоторых АКБ даже имеется специальная метка, отштампованная на корпусе. Если уровень низкий, то ситуация хоть и серьезна, но устранить ее легко. Для этой операции понадобятся:

- медицинский шприц без иглы или автомобильный ареометр;

- дистиллированная вода;

- средства защиты (очки и резиновые перчатки).

Дистиллированная вода набирается в шприц и заливается в соответствующие секции, до нужного уровня. После доливки жидкости в аккумулятор его ставят на зарядку. В этом плане автоареометр намного предпочтительней, поскольку, долив воду, тут же можно проконтролировать плотность раствора.

Следует соблюдать осторожность: нельзя работать с кислотой, если глаза не защищены.

Ненормальная кислотность

Если изначально батарея была заправлена как положено, то чрезмерно большая плотность электролита в аккумуляторе может появиться только в случае, если выкипела вода или измерения проводились при сильном морозе (с понижением температуры плотность повышается, и это нормально). В первом случае достаточно просто долить воду, во втором – произвести перерасчет или, что проще и правильнее, заняться измерениями в отапливаемом помещении.

А вот падение концентрации кислоты – ситуация реальная. Обычно это происходит из-за неправильной эксплуатации АКБ или ввиду ее «преклонного возраста». Причина – появление нерастворимого сульфата, который при своем образовании использовал кислоту, но уже не разлагается при зарядке, а значит, вернуть ее обратно в раствор не может. Ситуация не особо радостная, но восстановить плотность необходимо хотя бы для того, чтобы дотянуть до покупки новой батареи.

Прежде чем принять решение о доливке кислоты, необходимо еще раз убедиться в том, что плотность действительно ниже положенной при текущем состоянии АКБ. Если решение принято, то понадобятся ареометр, перчатки, очки и корректирующий электролит плотностью 1.35 — 1.40 г/см. куб. (в продаже есть и такой).

Корректирующий электролит для доливки в автомобильный аккумулятор

В крайнем случае подойдет и стандартный 1.28 г/см. куб., но, возможно, придется отобрать лишнюю жидкость из секции в отдельную емкость, чтобы освободить место для более «крепкого».

Методика доливки та же, что и воды, но при этом плотность в банке постоянно контролируется тем же ареометром.

Категорически запрещается поднимать концентрацию раствора доливкой чистой серной кислоты. Во-первых, это очень опасно, во-вторых, даже нескольких грамм концентрированной кислоты достаточно, чтобы кардинально изменить плотность раствора в секции, а значит, выставить нужную плотность пол-литровым ареометром исключительно сложно.

Инструкция по заряду аккумуляторной батареи

30 октября

Предлагаем Вам краткую инструкцию по заряду обслуживаемой свинцово-кислотного стартерного аккумулятора.

Данную процедуру лучше всего производить в конце лета, начало осени.

Соблюдайте последовательность, очередность не нарушать!

- Отсоедините «минусовую» клемму а потом «плюсовую» клемму с аккумулятора. Занесите аккумулятор в помещение с температурой +18гр.с. и дождитесь пока температура аккумуляторной батареи будет такой же как и в помещении. Именно при такой температуре производится замер плотности электролита и заряд аккумуляторной батареи.

- Заряд должен производится в хорошо проветриваемом помещении в дали от источников открытого огня, нагревательных приборов, открытых линий электропередач, вне доступа детей.

- Вскройте все банки у аккумуляторной батареи, проверьте уровень, он должен быть выше на 10-15мм верхнего уровня пластин, или по меткам Min-Max на аккумуляторе.

- В случае если аккумулятор у Вас не переворачивался, не опрокидывался и не было течи электролита, но в банках видны пластины не скрытые электролитов, долейте воды, что бы она слегка скрыла пластины.

- Поставьте аккумулятор на заряд. Сила зарядного тока для стартерных АКБ должна составлять не более 10% её ёмкости. Пример: аккумулятор 75ач. т.е. максимальный ток заряда 7,5ампер. Меньше можно, больше нельзя.

- Аккумуляторная батарея считается полностью заряженной, если на протяжении последних двух часов заряд плотность электролита и напряжение на клеммах не изменяется. В данном случае аккумулятор набрал максимально возможную для его состояния ёмкость.

- По завершению заряда еще раз проверьте уровень и плотность электролита, желательно довести его до отметки Maх или 15мм выше верхнего уровня пластин, дисциллированной водой. Нормальная плотность для средних широт должна составлять 1,27, для южных регионов допускается 1,25-1,24, для северных 1,30-1,32.

- Следует помнить в случае если после заряда плотность электролита низкая, значит аккумулятор потерял емкость. Как определить остаточную ёмкость?- каждая сотка падения плотности -6% ёмкости. Допустим, нормальная плотность 1,27 после заряда, доведения до уровня дисциллированной водой плотность стала 1,23, падение составило 0,04. Сотку умножаем на коэффициент падения. 4*6%= 24%. Мы имеем остаточную ёмкость 76% от первоначальной ёмкости аккумулятора. Если остаточная ёмкость 60% и менее, аккумулятор считается не работоспособным. Доведение плотности электролита с помощью концентрированной аккумуляторной кислоты к увеличению ёмкости не приведет.

- После все процедур, плотно установите крышки банок на место, очистите контакты аккумулятора и клеммы автомобиля от отложений и окиси, протрите аккумулятор слабым раствором воды и пищевой соды, установите на место.

- Не наносите смазки, такие как, солидол на клеммы перед установкой, помните, данная смазка является диэлектриком и не пропускает электрический ток. Лучше всего нанести специальную токопроводящую смазку на клеммы после монтажа и затяжки клемм на выводах аккумулятора или не наносить никакх смазок, если специальных у Вас нет. При установке сначала подключите клемму «плюс», только потом «минус».

- Вы должны знать, что по мере разряда, снижения ёмкости аккумулятора, падает плотность электролита, а значит уменьшается температура застывания. Таблица представлена ниже.

- Ни в коем случае не повышайте плотность выше чем рекомендовано для вашего региона, высока плотность приведет к разрушению пластин и преждевременному выходу из строя аккумулятора.

Надеемся, что данная информация была для Вас полезна.

‹ Вернуться к разделуКонцентрация электролита — обзор

2.3.4 Гидратация в концентрированных растворах

По мере увеличения концентрации электролита количество молекул воды во вторичной гидратной сфере уменьшается. Следовательно, происходит усиление связи между катионом металла и гидратными водами во внутренней сфере (Choppin, Jensen, 2006). Основываясь на ЯМР-исследованиях трехвалентных актинидов и лантаноидов, Чоппин пришел к выводу, что комплексообразование внутренней сферы перхлорат-ионами не происходит ниже примерно 8-10 М (Choppin, Labonne-Wall, 1997).Множественные равновесия для системы уранилхлорида (UO 2 Cl 2 (H 2 O) 2 , UO 2 Cl 3 (H 2 O) — и UO 2 Cl 4 2– ) использовались для отделения урана от его дочерних продуктов или других металлов. Поскольку Th 4 + не образует анионных хлоридных комплексов, он удерживается на катионообменной смоле, в то время как анионные хлоридные комплексы UO 2 2 + проходят через колонку в элюате.В качестве альтернативы такие анионные комплексы можно удерживать на анионообменной колонке.

Число гидратации Eu (III) остается относительно постоянным в соляной кислоте примерно до 6–8 M, выше которой концентрация уменьшается. То же самое верно и для числа гидратации Cm (III) в HCl, которое начинает снижаться примерно при 5 M HCl. Эта разница между (Eu 3 + и Cm 3 + ) отражает большее комплексообразование трехвалентного иона актинида с относительно мягким анионом Cl —.Разница в комплексообразовании хлоридов использовалась для обеспечения эффективного отделения трехвалентных актинидов от трехвалентных актинидов в концентрированных растворах HCl путем пропускания через колонки с катионообменной смолой с 1950-х годов (Diamond et al., 1954).