Яковлев В.Ф., Буцко А.С. Датчики для измерения массового расхода воздуха для автомобильных двигателей

Библиографическая ссылка на статью:

// Современная техника и технологии. 2012. № 8 [Электронный ресурс]. URL: https://technology.snauka.ru/2012/08/1275 (дата обращения: 04.10.2021).

УДК 681.3.06

Вадим Фридрихович Яковлев, доцент

Антон Сергеевич Буцко, студент 3-ЭТ-5

Самарский государственный технический университет

Термоанемометрические датчики

Наиболее распространены так называемые термоанемометрические датчики. Они представляют собой помещенный во впускной трубопровод нагреваемый электрическим током проводник, сопротивление которого сильно зависит от температуры. Чем выше скорость движения окружающей проводник среды, тем больше теплоотдача и ниже температура, а, следовательно, и сопротивление проводника. Таким образом, изменяется сила тока, проходящего в цепи проводника.

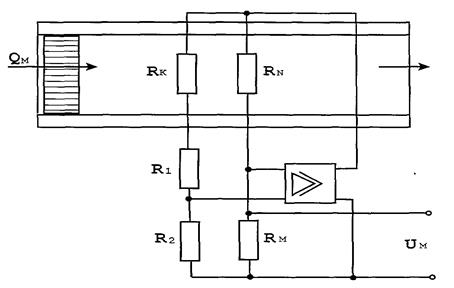

На рисунке 1 показана типичная электрическая схема термоанемометрического датчика расхода воздуха. Два термочувствительных резистора (проволочки) помещены в поток воздуха, поступающего во впускной коллектор. RH нагревается током I2 до температуры, превышающей температуру забортного воздуха на 100…200 градусов. RК не нагрет и служит для определения температуры поступающего воздуха. Эти два резистора вместе с R1, R2 и R3 образуют измерительный мост. Сопротивление RК + R1+ R2 гораздо больше, чем RH + R3 и I3 гораздо меньше I2.

Рис.1.Электрическая схема термоанемометрического датчика

При постоянном расходе воздуха мост уравновешен и входные напряжения операционного усилителя V1 и V2 равны. Если приоткрыть дроссельную заслонку, поток воздуха возрастет, резистор RH будет сильнее охлаждаться, его электрическое сопротивление уменьшится, V1 увеличится, мост утратит состояние равновесия, выходной ток операционного усилителя I1 увеличится. Рост тока I2 увеличит нагрев, мост вернется в состояние равновесия, но уже при других значениях I1. Таким образом изменение расхода воздуха оказывается связанным с значением напряжения.

Масса воздуха, прошедшего в единицу времени через датчик определяется формулой

Q = k(I2)n,

Где n принимает значения 5…8, k – константа, определяемая конструкцией датчика, ток I2 находится в диапазоне 0. 5…1.5 А в зависимости от положения дроссельной заслонки.

5…1.5 А в зависимости от положения дроссельной заслонки.

Выходное напряжение датчика V1 не линейно связано с массой воздуха Q, что учитывается программным обеспечением ЭБУ двигателя. Обычно V1 имеет значение 2 В на холостом ходе, увеличиваясь до 7 В при полном открытии дроссельной заслонки.

Рис.2.Термоанемометрический датчик в сечении и внешний вид.

1 – основной проход для воздуха, 2 – байпасс, 3 – нагретый резистор, 4 – холодный резистор, 5 – диффузор, 6 – микромодуль

Термоанемометрические датчики воздуха имеют преимущества по сравнению с датчиками с измерительной заслонкой:

- Выходной сигнал датчика пропорционален массе воздуха, нет необходимости вводить коррекцию по температуре забортного воздуха и по высоте местности

- В поток воздуха почти не вносятся возмущения

- Нет подвижных частей

- Высокое быстродействие на уровне миллисекунд

Термоанемометрические датчики могут оказываться излишне чувствительными, тогда применяется то или иное электронное сглаживание сигнала.

На рисунке 2 показана конструкция типичного термоанемометрического датчика. Он состоит из литого алюминиевого корпуса и гибридного интегрального модуля. Воздух проходит через основной канал 1 и через байпасс 2, в котором размещены нагреваемый 3 и холодный 4 резисторы. Основной канал имеет диффузор 5, сбоку закреплен микромодуль 6. Такая конструкция минимизирует смещение выходного сигнала за счет налипания пыли на проволочки и уменьшает риск повреждения датчика обратным выбросом раскаленных газов из цилиндра.

Проволочки имеют диаметр около 70 микрон и выполняются из платины. Для механической прочности их наматывают на стеклянные изоляторы.

В некоторых моделях термоанемометрических датчиков при выключении ключа зажигания предусмотрен кратковременный нагрев проволочек до температуры 1000 градусов. Это делается для сжигания частиц пыли и грязи, которые прилипают к резисторам и могут привести к погрешностям.

В современных моделях автомобилей вместо проволочных резисторов используются металлокерамические на основе кремния. Это более надежная и простая конструкция.

Это более надежная и простая конструкция.

Интегральная схема 6 содержит компоненты, показанные на рисунке 2, фильтр и стабилизатор напряжения.

Датчик Кармана

Если узкий стержень разместить поперек воздушного потока, за ним начнут образовываться завихрения (вихри). Принцип работы датчика Кармана основан на измерении частоты появления вихрей, которые образуются за поперечным стержнем в потоке воздуха. Скорость потока воздуха V определяется уравнением:

V = f·(d/St)

Где d – константа, зависящая от геометрии стержня, St – число Струхаля, критерий подобия неустановившихся движений текучих сред (для конструкций автомобильных датчиков расхода воздуха St ≈ 0.23), f – частота генерации вихрей. По частоте из этого уравнения определяют V, затем по известному поперечному сечению входного канала датчика объем воздуха.

Частоту образования вихрей определяют ультразвуковым методом или по вариациям давления.

В ультразвуковых датчиках (Рис.3) используется измерение доплеровского сдвига частоты ультразвуковой волны (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха). Частоту генерации вихрей определяют по этому сдвигу.

Датчики, аналогичные представленному на рисунке 4, использовались на двигателях с центральным впрыском автомобилей Chrysler.

Рис.3. Датчик Кармана автомобилей Chrysler

Датчики на основе подсчета числа вихрей по вариациям давления гораздо дешевле, в них полупроводниковый, чувствительный к изменениям давления элемент, расположен непосредственно за вихреобразующим стержнем. Вихрь, появляющийся за стержнем, вызывает изменение давления, которое преобразуется в электрический импульс, поступающий в ЭБУ двигателя. Конструкция датчика Кармана показана на рисунке 4. Он состоит из формирователя ламинарного потока на входе, треугольного поперечного стержня – генератора вихрей и датчика давления. В корпусе также размещены датчики температуры и барометрического давления для определения массы поступающего воздуха по его объему.

Рис.4.Датчик Кармана c измерением вариаций давления

Литература

1. Соснин Д.А., Яковлев В.Ф.Новейшие автомобильные электронные системы. М.: Солон-Пресс, 2005. 256 с.

2. Ютт В.Е., Электрооборудование автомобилей, 2-е издание. М.: Транспорт, 2003. 365 с.

3. Ribbens W. B. Understanding automotive electronics.Burlington,USA: Newnes publications, 2009. 481 с.

Все статьи автора «Яковлев Вадим Фридрихович»

Датчики скорости потока сплошных сред от компании IST

Датчики скорости потока сплошных сред компании IST

Для измерения скорости потока жидкостей или газов используются различные физические эффекты. В датчиках скорости потока используются механические, оптические, электромагнитные, ультразвуковые и другие чувствительные элементы, все они позволяют по косвенным характеристикам определить расход жидкости или газа, проходящего по трубе.

Под расходом может подразумеваться как объем потока (литры в минуту или кубические метры в минуту), так и масса потока (килограммы в минуту), так и его скорость (метры в секунду). Допуская, что в большинстве приложений известны характеристики среды и характеристики трубы, мы будем считать перечисленные понятия тождественными.

Швейцарская компания IST специализируется на производстве тонкопленочных термосопротивлений, поэтому и для измерения скорости потока IST выпускает теплорезистивные чувствительные элементы. В тепловых датчиках потока измерения производятся либо по охлаждению нагретого тела, помещенного в поток (термоанемометрические датчики скорости потока), либо по переносу тепловой энергии между двумя точками, расположенными вдоль потока (калориметрические датчики скорости потока).

В портфолио компании IST есть датчики, использующие оба принципа измерения.

Термоанемометрические чувствительные элементы

Датчики FS5, FS7, модуль Out Of Liquid

В простейшем случае чувствительный элемент состоит из нагревательного элемента и датчика температуры, которые по сути являются термосопротивлениями. При отсутствии потока температура микронагревателя остается неизменной, а при наличии потока нагреватель начинает отдавать тепло среде.

При отсутствии потока температура микронагревателя остается неизменной, а при наличии потока нагреватель начинает отдавать тепло среде.

Количество тепла, которое отдается потоку, зависит от разности температур нагревателя и теплофизических характеристик среды, а также от параметров трубы и от скорости потока. Поскольку начальная разность температур определяется схемой включения датчика расхода, а параметры трубы известны, теплоотдача нагревательного элемента может использоваться для измерения скорости потока. Таким образом, скорость потока рассчитывается как функция от разности температур нагревателя и датчика температуры.

Калориметрические чувствительные элементы

Датчики FS2, MFS 02

Калориметрические тепловые датчики потока предназначены для относительно медленных потоков с переменным направлением. Элемент состоит из трех элементов — микронагревателя и двух датчиков, измеряющих температуру до и после него.

В отсутствии потока тепловое пятно неподвижно, поэтому справа и слева от нагревателя сплошная среда имеет одну и ту же температуру. При возникновении потока тепловое пятно «сдвигается» согласно направлению и скорости потока. Таким образом, при известных параметрах трубы и характеристиках среды скорость потока может быть измерена как функция от разности показаний датчиков температуры.

При возникновении потока тепловое пятно «сдвигается» согласно направлению и скорости потока. Таким образом, при известных параметрах трубы и характеристиках среды скорость потока может быть измерена как функция от разности показаний датчиков температуры.

Комбинация двух принципов измерений

Датчики FS2, MFS 02

Диапазон измерений калориметрических датчиков ограничивается самим принципом их работы — при определенной скорости потока тепловое пятно «сдвигается» слишком далеко и разность показателей правого и левого датчиков уже не позволяет судить о скорости потока. Обеспечить чувствительность датчика в более широком диапазоне скоростей можно, используя комбинацию калориметрического и термоанемометрического принципов измерения, то есть на относительно малых скоростях используется калориметрический принцип, а на б ́ольших скоростях, когда направление потока уже известно, используется термоанемометрический (тот же микронагреватель и дополнительный датчик температуры).

ТЕПЛОВЫЕ ДАТЧИКИ ПОТОКА СЕРИИ FS7 (ГАЗ, НЕКОТОРЫЕ ЖИДКОСТИ)

Датчики серии FS7 представляют собой термоанемометрический чувствительный элемент и являются более современной заменой аналогичным датчикам серии FS5. Датчики применяются для газов и некоторых жидкостей.

Датчики FS7 представляют собой керамическую подложку, на которую нанесены два платиновых термосопротивления, одно из них выполняет роль микронагревателя, другое — роль датчика температуры. Конструкция покрыта изолирующим слоем из стекла, а сам элемент имеет три вывода: контакт нагревателя, контакт датчика температуры и земля.

Датчики серии FS7 имеют три стандартных исполнения:

- бескорпусной датчик с изолированными выводами длиной 195 мм,

- аналогичный датчик в круглом пластмассовом корпусе,

- датчик для температур до +400°C (без корпуса, неизолированные выводы 15 мм).

Другие характеристики стандартных датчиков серии FS7 представлены в таблице. По запросу изготавливаются нестандартные исполнения элемента FS7.

| FS7.0.1L.195 | FS7.0.4W.015 | FS7.A.1L.195 | |

| Диапазон измерений | 0…100 м/c | ||

| Разрешение | 0,01 м/c | ||

| Индикация направления потока | нет | ||

| Время отклика | ~200 мс | ||

| Диапазон рабочих температур | −20 .. +150 °C | −20 .. +400 °C | −20 .. +150 °C |

| Размеры элемента | 6. 9 x 2.4 мм 9 x 2.4 мм |

||

| Размеры корпуса | без дополнительного корпуса | дополнительный пластмассовый корпус Ø 6 мм, длина 14 мм |

|

| Наличие на складе | Наличие на складе | Наличие на складе | |

Стоимость

В таблице указаны цены для заказа датчиков в количестве до 50 штук. Вы можете рассчитывать на существенное снижение цены при заказе оптовых количеств, например при заказе от 100 шт. цена датчиков потока снизится на 30%, а при заказе партии от 1000 шт. — почти на 50%.

Документация

На сайте производителя доступно подробное руководство по применению датчиков секрии FS5 / FS7, а также краткие описания конкретных моделей датчиков серии FS7 и платы FS-flowmodul.

Информацию о применении датчика FS7 также можно почерпнуть из статьи «Запускаем датчик потока газа».

ТЕПЛОВЫЕ ДАТЧИКИ ПОТОКА СЕРИИ FS2 (ГАЗ, НЕКОТОРЫЕ ЖИДКОСТИ)

Датчики серии FS2 — это калориметрические чувствительные элементы, предназначенные для определения не только скорости, но и направления потока. Элемент состоит из нагревателя, двух датчиков температуры слева и справа от него, и дополнительного компенсирующего датчика температуры. Все четыре элемента представляют собой термосопротивления разного номинала, которые включаются в мостовую схему.

Элемент состоит из нагревателя, двух датчиков температуры слева и справа от него, и дополнительного компенсирующего датчика температуры. Все четыре элемента представляют собой термосопротивления разного номинала, которые включаются в мостовую схему.

Наличие на складе

В качестве калориметрического элемента, датчик позволяет определять скорость и направление потока, однако когда скорость превышает 1 м/c, датчик может быть переключен в режим термоанемометра. Датчики FS2 применяются для газов и некоторых жидкостей.

| Диапазон измерений | 0…100 м/c (анемометрический режим) 0…1 м/c (калориметрический режим) |

||

| Разрешение | 0,001 м/c | ||

| Индикация направления потока | да | ||

| Время отклика | < 0. 5 сек 5 сек |

||

| Диапазон рабочих температур | −20 .. +150 °C * | ||

| Размеры элемента | 5 x 5.3 мм | ||

* датчики FS2 для температур до +450°C доступны по запросу.

Документация

Датчики данной серии обозначаются как FS2T.0.1E.***, где посдедние три символа кодируют длину выводов в миллиметрах. Более подробная информация доступна в документации от производителя.

Стоимость

Выше указана цена для заказа датчиков в количестве до 50 штук. Вы можете рассчитывать на существенное снижение цены при заказе оптовых количеств, например при заказе от 100 шт. цена датчика потока снизится на 30%, а при заказе партии от 1000 шт. — почти на 50%.

ВЫСОКОЧУВСТВИТЕЛЬНЫЕ ТЕПЛОВЫЕ ДАТЧИКИ ПОТОКА MFS02 (ГАЗ)

Для задач, где требуется повышенная чувствительность датчика потока газа, предлагаются миниатюрные чувствительные элементы MFS02. По своей структуре они похожи на датчики FS2 и состоят из нагревателя (два термосопротивления), датчиков температуры справа и слева от нагревателя (два термосопротивления) и дополнительного датчика температуры для работы в анемометрическом режиме (одно термосопротивление).

По своей структуре они похожи на датчики FS2 и состоят из нагревателя (два термосопротивления), датчиков температуры справа и слева от нагревателя (два термосопротивления) и дополнительного датчика температуры для работы в анемометрическом режиме (одно термосопротивление).

Наличие на складе

Основные характеристики датчика MFS 02 приведены в таблице. Более подробная информация доступна в документации от производителя.

| Диапазон измерений | 0…150 м/c (анемометрический режим) 0…1.5 м/c (калориметрический режим) |

||

| Разрешение | 0,0003 м/c | ||

| Индикация направления потока | да | ||

| Время отклика | < 10 мсек | ||

| Диапазон рабочих температур | −40 . . +80 °C . +80 °C |

||

| Размеры элемента | 3.5 x 5.1 мм | ||

Модули для включения датчика MFS02

Датчики MFS 02 имеют контактные площадки небольшого размера, которые не пригодны для пайки — монтаж датчика должен осуществляться по технологии wire-bounding. На этапе знакомства с датчиком MFS 02 удобно использовать платы-расширения MFS02.PEXP.0 и MFS02.PSTD.0, на которых размещен датчик MFS 02 и обеспечен доступ ко всем конактам датчика. Более подробная информация доступна в документации от производителя.

Наличие на складе

Для датчика MFS02 также предлагается отладочная плата Microflow Amplifier Module. На плате датчик MFS 02 установлен в канал, через который проходит поток газа. Помимо канала на плате реалиована схема включения датчика и несколько потенциометров для подстройки этой схемы в зависимости от состава газа, его температуры, скорости и других параметров. На отладочной плате обеспечивается доступ ко всем аналоговым сигналам,

На отладочной плате обеспечивается доступ ко всем аналоговым сигналам,

Наличие на складе

Стоимость

Выше указаны цены для заказа датчиков в количестве до 50 штук. Вы можете рассчитывать на существенное снижение цены при заказе оптовых количеств, например при заказе от 100 шт. цена датчиков потока снизится на 30%, а при заказе партии от 1000 шт. — почти на 50%.

OUT OF LIQUID — ДАТЧИК ДЛЯ РАБОТЫ С ВОДОЙ И АГРЕССИВНЫМИ ЖИДКОСТЯМИ И ГАЗАМИ

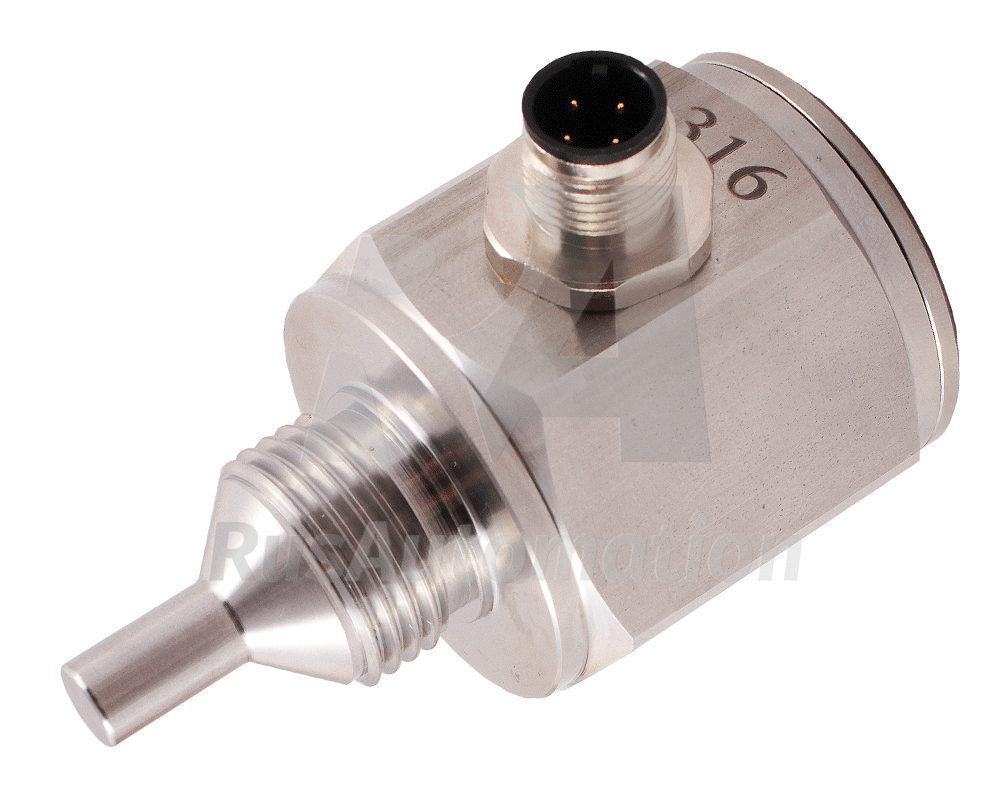

Для агрессивных сред и содержащих воду жидкостей рекомендуется термоанемометрический датчик Out Of Liquid. Данный элемент выполнен как небольшая трубка из нержавеющей стали, на внешней стенке которой размещены нагреватель (термосопротивление Pt50) и датчик температуры (термосопротивление Pt1000), таким образом термосопротивления изолированы от измеряемой среды.

Диапазон измерений для данного случая составляет 0..3000 мл/мин (≈ 4 м/c), время прогрева <20 сек, время отклика <300 мс. Длина трубки составляет 40 мм, её наружный диаметр 4 мм. Рабочий температурный диапазон Out Of Liquid — от -50 °C до +180 °C.

Длина трубки составляет 40 мм, её наружный диаметр 4 мм. Рабочий температурный диапазон Out Of Liquid — от -50 °C до +180 °C.

Код для заказа: P1K0/050.232.2K.C.050.M.U.S

Наличие на складе

Больше информации о датчике Out Of Liquid — в статье «Запускаем датчик потока жидкости». Работа датчика Out Of Liquid также демонстрируется на видео.

Стоимость

Вы можете рассчитывать на существенное снижение цены при заказе оптовых количеств, стоимость датчика снижается уже при заказе 10 штук. При заказе от 100 шт. цена датчиков потока Out Of Liquid снизится на 30%, а при заказе партии от 1000 шт. — почти на 50%.

Электронный модуль для включения датчиков FS7 и Out Of Liquid

Чувствительный элемент FS7 предназначен для включения в мостовую схему, которая уравновешена в отсутствии потока и разбалансирована при изменении сопротивления нагревателя. При увеличении скорости потока нагреватель охлаждается, мост разбалансируется и сигнал разбаланса поступает на усилитель. Выходной сигнал усилителя сообщает нагревателю более высокую температуру и приводит мост обратно в равновесное состояние. Этот же сигнал используется как выходной, т.е. как функция скорости потока.

При увеличении скорости потока нагреватель охлаждается, мост разбалансируется и сигнал разбаланса поступает на усилитель. Выходной сигнал усилителя сообщает нагревателю более высокую температуру и приводит мост обратно в равновесное состояние. Этот же сигнал используется как выходной, т.е. как функция скорости потока.

Для каждой задачи схема включения и процедура калибровки будут отличаться, однако на этапе знакомства с датчиками серии FS7 используют готовый электронный модуль, на котором реализован пример схемы включения.

Плата Flow Demo Board имеет четыре контакта для подключения датчика FS7 и Out Of Liquid с одной стороны и контакты Питание, Земля и Выходной сигнал с другой стороны. Также предусмотрен выходной контакт для вычета нулевого смещения (при нулевом потоке). Плата также оснащена потенциометром для подстройки параметров электрической схемы и регулятором для установки разности температур между датчиком температуры и нагревателем.

Наличие на складе

Дискретные термосопротивления Pt50 + Pt1000

Со склада таже доступны отдельные термосопротивления номиналом Pt50 (нагреватель) и Pt1000 (термосенсор). Элементы имеют миниатюрный размер 2 x 2.3 мм, их тыльная сторона покрыта металлом, что и позволяет приваривать, припаивать или иным способом крепить элементы к поверхности.

Элементы имеют миниатюрный размер 2 x 2.3 мм, их тыльная сторона покрыта металлом, что и позволяет приваривать, припаивать или иным способом крепить элементы к поверхности.

Более подробная информация доступна в разделе «Термосопротивления».

Документация

На сайте производителя доступна документация как на датчик Out Of Liquid, так и на отладочную плату.

Запускаем датчик скорости потока газа / Хабр

Почти год назад была опубликована

статьяс обзором датчиков скорости потока газов и жидкостей производства компании IST-AG.

В прошлый раз у меня была возможность только на пальцах пояснить основной принцип работы этих элементов, зато сейчас я публикую вполне содержательный рассказ о термоанемометрическом датчике потока серии FS7.

Мы начнём с теоретической базы, а закончим видео, где с помощью велосипедного насоса и скотча демонстрируется работа прототипа измерительного устройства на базе FS7.

Итак, все датчики потока производства IST используют тепловой принцип измерений — скорость потока рассчитывается либо из количества тепла, которое отдает потоку нагретое тело, либо из разницы показаний двух датчиков температуры, расположенных вдоль потока симметрично относительно нагретого тела.

В первом случае датчик потока называется термоанемометрическим и не позволяет определять направление потока, а во втором случае датчик называется калориметрическим и позволяет определить и скорость, и направление потока.

Принцип работы термоанемометрического датчика

Сегодня мы говорим о чувствительных элементах самой простой конструкции — о термоанемометрических датчиках. Термоанемометрический чувствительный элемент состоит из датчика температуры и нагревательного элемента.

В отсутствии потока температура нагревателя остается неизменной,

а при наличии потока нагреватель начинает отдавать своё тепло окружающей среде.

Количество тепла, которое отдается потоку нагретым элементом, зависит от теплофизических характеристик среды, от параметров трубы и от скорости потока. Для приложений, где характеристики среды и размеры трубы известны, теплоотдача нагревателя может использоваться для расчета скорости потока.

И датчик температуры, и нагреватель представляют собой платиновые термосопротивления — элементы, сопротивление которых практически линейно зависит от температуры среды.

Всё что нужно знать термосопротивлениях — в статьях «Термосопротивления: теория» и «Термосопротивления: производственный процесс»

Оба термосопротивления включаются в мостовую схему, которая в отсутствии потока уравновешена. Когда скорость потока увеличивается, нагреватель охлаждается, его сопротивление изменяется и мост разбалансируется. Сигнал разбаланса поступает на усилитель, выходной сигнал усилителя сообщает нагревателю более высокую температуру и приводит мост обратно в равновесное состояние. Величина напряжения, которое требуется чтобы уравновесить мост, является функцией от скорости потока.

Структура датчика

Процесс производства датчиков скорости потока IST очень похож на производство обычных термосопротивлений (датчиков температуры). На статью, посвященную производству тонкопленочных термосопротивлений, я ссылаюсь чуть выше.

На керамическую подложку, обладающую низкой теплопроводностью, напыляются платиновые меандры — токопроводящие дорожки, из которых формируются два термосопротивления.

Первое термосопротивление — нагреватель — имеет номинальное сопротивление R0 = 45 Ом, второе — датчик температуры — имеет номинальное сопротивление R0 = 1200 Ом.

На подложку также наносятся необходимые соединения и контактные площадки для крепления выводов. Конструкция с обеих сторон покрывается пассивационным слоем из стекла, после чего к датчику крепятся выводы.

Формула расчета скорости потока

Я не вижу смысла углубляться в физику и разбирать вывод формулы для расчета скорости потока, отмечу лишь основные законы, на которых эта формула базируется.

1. Уравнение теплового баланса — зависимость количества теплоты , которую отдал среде нагреватель, от разности температур нагревателя и среды , площади поверхности нагревателя и коэффициента теплообмена нагревателя .

2. Закон Кинга, связывающий количество теплоты с мгновенной скоростью потока

, где

Формула для расчета скорости потока, в который помещен элемент FS7, является результатом преобразований и упрощений закона Кинга. Формула имеет следующий вид:

Формула имеет следующий вид:

— выходное напряжение схемы

— напряжение при отсутствии потока (величина

отражает

— изначальную разницу между температурой нагревателя и температурой среды)

— коэффициент, который зависит от профиля потока и от положения датчика; значение

принадлежит диапазону (0.9…0.93)

— коэффициент, для датчиков FS7 равный 0.51

— искомая скорость потока

В работе также используют обратную формулу .

Коэффициенты и подбираются в процессе калибровки датчика (см. ниже).

Схема включения датчика

Датчик FS7 имеет три вывода: контакт нагревателя, контакт датчика температуры, земля.

Универсальной схемы включения датчика, как и детальных рекомендаций по его монтажу, нет. Причина очевидна — отношение скорости потока к напряжению зависит не только от геометрии чувствительного элемента, но и от параметров среды (температура, состав, давление, наличие механических частиц), а также от геометрии трубы, положения датчика в трубе и от профиля потока. В каждой конкретной задаче этот набор параметров будет отличаться, поэтому подбор номиналов для схемы включения и расчет коэффициентов для расчета скорости потока подбираются для каждой задачи отдельно.

В каждой конкретной задаче этот набор параметров будет отличаться, поэтому подбор номиналов для схемы включения и расчет коэффициентов для расчета скорости потока подбираются для каждой задачи отдельно.

Однако всегда нужно от чего-то отталкиваться, в данном случае оттолкнуться лучше всего из схемы, приведенной в документации на FS7:

Пример зависимости выходного напряжения от скорости потока:

Для калибровки датчика используют три точки — нулевая скорость, максимальная скорость потока и точка посередине.

В отсутствии потока фиксируется значение . Пусть В.

При В и м/c формула принимает вид .

При В при м/c формула принимает вид

Получаем систему из двух уравнений с двумя неизвестными, из которой находим и .

Подставив значения , и напряжение в формулу , получим простое выражение для вычисления скорости потока.

Типы датчиков FS7 и модуль FS-flowmodul

Выпускается три стандартных исполнения датчика FS7, которые отличаются друг от друга наличием круглого пластмассового корпуса и рабочим диапазоном температур.

На этапе знакомства с датчиками серии FS7 можно также использовать готовый модуль FS-Flowmodul, на котором реализована схема включения.

Плата FS-Flowmodul имеет три контакта для подключения датчика FS7 с одной стороны и контакты Питание, Земля и Выходной сигнал с другой стороны. Кроме прочего, плата оснащена потенциометром для подстройки выходного напряжения (см. резистор R2 на схеме включения).

Важно отметить, что модуль не предназначен для использования в серийных устройствах. Плата может использоваться только на этапе прототипирования, когда кому-то проще собирать схему самостоятельно, а кому-то удобнее заплатить мне лишние 108 евро и получить готовую отладочную плату 🙂

Демонстрация

Естественно, для демонстрации работоспособности датчика был выбран самый простой путь. Датчик подключается к FS-Flowmodul, а выход модуля — ко входу АЦП на управляющей плате.

Отладочная плата построена на базе микроконтроллера от SiLabs и подключена к сенсорному TFT-дисплею от Riverdi.

Процессу создания программы для вывода информации на этот дисплей было посвящено целых пять статьей на хабре. Теперь к описанному ранее прототипу для измерения температуры и влажности добавился модуль для измерения скорости потока.

Кстати говоря, когда мы показываем этот прототип живьем, то для демонстрации работы датчиков на них достаточно просто подуть — от дыхания одновременно увеличиваются и влажность, и температура, и скорость потока. К сожалению, этот процесс никак не получается красиво снять на видео, поэтому работа датчика HYT-271 демонстрировалась на кружке кипятка, а для FS7 пришлось соорудить кустарный воздуховод из трубки для чистики аквариума, в которую с помощью велосипедного насоса подается воздух.

Важно: датчик должен быть установлен по центру диаметра трубы, рабочей поверхностью ровно вдоль направления потока.

Примечания

- Я допускаю некоторые упрощения при описании описании физических явлений, которые на практике работы с датчиками потока должны быть учтены.

Цель сегодняшней публикации — продемонстрировать базовые принципы работы чувствительных элементов FS7. Однако если найдутся комментаторы, готовые раскрыть физику процесса поподробнее, то такие пояснения будут приняты автором с благодарностью, выраженной в скидке на покупку FS7.

Цель сегодняшней публикации — продемонстрировать базовые принципы работы чувствительных элементов FS7. Однако если найдутся комментаторы, готовые раскрыть физику процесса поподробнее, то такие пояснения будут приняты автором с благодарностью, выраженной в скидке на покупку FS7. - Вся информация, которую можно найти в интернете для flow sensor FS5, актуальна и для датчика FS7. В первую очередь рекомендую Application Note FS5 и статью, в которой кроме прочего есть описание профиля потока.

Заключение

В заключении традиционно благодарю читателя за внимание и напоминаю, что вопросы по применению продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

upd: все упомянутые датчики и модули доступны со склада. Больше информации на efo-sensor.ru

Трубчатый датчик термоанемометра (лаб. 13)

Трубчатый датчик термоанемометра предназначен для измерений высокочастотных пульсаций газовых потоков. Чувствительный элемент датчика термоанемометра выполнен из монокристаллического полупроводникового материала трубчатой формы, на внутреннюю или наружную поверхность которой нанесен чувствительный слой электропроводного материала. Трубчатая форма чувствительного элемента и используемые материалы обладают высокой прочностью. Значительно меньшая площадь поперечного сечения трубчатого чувствительного элемента по сравнению с проволочкой стандартного датчика приводит к существенному уменьшению теплопередачи вдоль чувствительного элемента, поэтому его длину можно сделать гораздо меньше, чем у проволочного датчика. Вследствие этого увеличивается прочность и пространственное разрешение датчика. Частотная характеристика трубчатого датчика подобна частотной характеристике проволочного датчика, но постоянная времени при одинаковом наружном диаметре уменьшается пропорционально уменьшению площади поперечного сечения, примерно в 25 раз.

Чувствительный элемент датчика термоанемометра выполнен из монокристаллического полупроводникового материала трубчатой формы, на внутреннюю или наружную поверхность которой нанесен чувствительный слой электропроводного материала. Трубчатая форма чувствительного элемента и используемые материалы обладают высокой прочностью. Значительно меньшая площадь поперечного сечения трубчатого чувствительного элемента по сравнению с проволочкой стандартного датчика приводит к существенному уменьшению теплопередачи вдоль чувствительного элемента, поэтому его длину можно сделать гораздо меньше, чем у проволочного датчика. Вследствие этого увеличивается прочность и пространственное разрешение датчика. Частотная характеристика трубчатого датчика подобна частотной характеристике проволочного датчика, но постоянная времени при одинаковом наружном диаметре уменьшается пропорционально уменьшению площади поперечного сечения, примерно в 25 раз.

|

Трубчатый датчик термоанемометра |

Технические характеристики

|

Технико-экономические преимущества

- высокая чувствительность к высокочастотным пульсациям потока;

- широкий диапазон размеров чувствительных элементов датчиков и их технических характеристик

Область применения

Трубчатый датчик позволяет проводить измерения высокочастотных пульсаций скорости при сверх- и гиперзвуковых скоростях газовых потоков. Особенностью трубчатого датчика термоанемометра является отсутствие необходимости компенсации тепловой инерции чувствительного элемента при измерениях на дозвуковых скоростях вследствие малой массы микротрубки.

Особенностью трубчатого датчика термоанемометра является отсутствие необходимости компенсации тепловой инерции чувствительного элемента при измерениях на дозвуковых скоростях вследствие малой массы микротрубки.

Опытные образцы изготовлены и испытаны в Институте теоретической и прикладной механики СО РАН, г. Новосибирск.

Разработка запатентована в России.

Коммерческие предложения:

- продажа трубчатых термоанемометрических датчиков.

с.н.с. Анискин В.М., тел.: (383) 330-85-28, e-mail:[email protected]

Принцип работы термоанемометрического регулятора расхода газа MASS-STREAM

Термоанемометрические расходомеры – одна из разновидностей тепловых расходомеров, измеряющих массовый расход газа. При относительной простоте конструкции термоанемометрические расходомеры обладают отличными эксплуатационными характеристиками. Они с высокой точностью измеряют массовый расход газа (разница между массовым и объемным расходом газа обсуждается в этой статье), их показания в малой степени зависят от рабочих температуры и давления газа.

Кроме того, они могут работать в системах с минимально допустимыми перепадами давления на приборе; у них низкая чувствительность к наличию загрязнений в газовом потоке; они дешевле других тепловых расходомеров. В случае, если Вам необходимо измерять, а тем более регулировать расход газа, обратите внимание на этот тип расходомеров. Да-да, расходомеры MASS-STREAM могут комплектоваться регулирующим клапаном и самостоятельно контролировать расход газа.

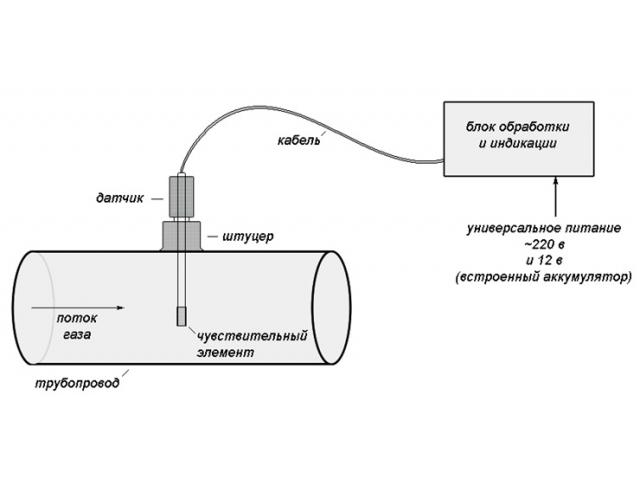

За счет чего достигаются такие технические характеристики? Рассмотрим устройство расходомера MASS-STREAM. Измерительная часть прибора представляет собой прямую трубку, внутри которой расположены два стальных зонда: первый по ходу движения газа – нагреватель, второй – датчик температуры (см. рисунок 1). На входе в прибор устанавливаются сетчатые экраны, формирующие требуемый профиль потока газа внутри измерительной части.

Рисунок 1. Устройство измерительной части термоанемометрического расходомера MASS-STREAM

Из рисунка видно, что перепад давления на измерительной части прибора чрезвычайно мал и не превышает падения давления в прямой трубе того же диаметра. Сетчатые экраны чистого расходомера создают минимальный дополнительный перепад порядка нескольких миллибар.

Сетчатые экраны чистого расходомера создают минимальный дополнительный перепад порядка нескольких миллибар.

Если в потоке газа имеются маленькие твердые частицы (размером несколько десятком микрометров) или капли жидкости, то они смогут пройти измерительную часть расходомера насквозь, не задерживаясь внутри прибора. В отличие от калориметрических расходомеров с разделением потока, где загрязнения с очень большой вероятностью остаются внутри пропорционального делителя потока.

При наличии в потоке крупных твердых частиц они будут задерживаться сетчатым экраном со стороны входного коннектора. Накапливаясь, загрязнения могут искажать профиль газового потока внутри измерительной части, что негативно скажется на точности показаний расходомера. Эффективным способом очистки прибора в этой ситуации будет продувка расходомера сухим инертным газом со стороны выходного коннектора (в обратном направлении). Загрязнения будут удалены потоком газа, а прибор будет снова готов к работе, восстановив свою точность.

Обсудим формирование сигнала измерительным сенсором расходомера MASS-STREAM при прохождении газового потока. Управляющая плата контролирует ток через зонд-нагреватель таким образом, чтобы между двумя зондами поддерживалась постоянная разность температур ΔT (см. Рисунок 2а). Проходящий газ охлаждает зонд-нагреватель (см. Рисунок 2б). Компаратор управляющей платы регистрирует уменьшение разности температур между двумя зондами. Для поддержания постоянного значения ΔT на нагреватель подаётся дополнительная электрическая мощность (см. Рисунок 2в). Это увеличение мощности нагревателя оказывается пропорциональным массовому расходу газа. Чем выше расход газа, тем больше мощности подается на нагреватель.

Рисунок 2. Принцип измерения расхода газа термоанемометрического расходомера MASS-STREAM

В процессе калибровки расходомера на заводе внутрь прибора записывается калибровочная кривая. Она устанавливает взаимосвязь между сигналом от измерительного контура (током/мощностью нагрева зонда) и расходом газа, с которым будет работать прибор. Динамический диапазон такой калибровочной кривой достигает 1:100. Например, один измеритель расхода может достоверно измерять расход от 1 до 100 н.л/мин N2.

Динамический диапазон такой калибровочной кривой достигает 1:100. Например, один измеритель расхода может достоверно измерять расход от 1 до 100 н.л/мин N2.

Калибровочная кривая хранится в энергонезависимой памяти микропроцессора управляющей платы расходомера. Управляющая плата формирует «сырой» сигнал расхода в измерительном контуре, накладывает на него калибровочную кривую и получает сигнал массового расхода газа, на который рассчитан расходомер. Сигнал расхода может выдаваться расходомером MASS-STREAM в виде аналогового сигнала в одном из форматов: 0…5 В, 0…10 В, 0…20 мА или 4…20 мА. Кроме того, управляющая плата может передавать выходной сигнал по цифровому интерфейсу: RS-232 (FLOWBUS), RS-485 (FLOWBUS, Modbus, Profibus) и т.д.

Здесь необходимо затронуть вопрос чувствительности показаний прибора к температуре и давлению рабочего газа. В самом начале статьи отмечено, что эта чувствительность слабая. Обусловлено это тем, что коэффициент пропорциональности между мощностью нагревателя и расходом определяется такими физическими свойствами газа, как теплопроводность, удельная теплоемкость, динамическая вязкость и плотность. А они, как правило, слабо зависят от температуры и давления газа. Однако эта зависимость есть, и для сохранения точности измерения расхода ее необходимо учитывать.

А они, как правило, слабо зависят от температуры и давления газа. Однако эта зависимость есть, и для сохранения точности измерения расхода ее необходимо учитывать.

Отсюда есть еще одно важное следствие. В случае, если мы поочередно будем подавать на термоанемометрический расходомер одинаковый массовый расход двух различных газов, то расходомер будет давать различные показания расхода. Ведь физические свойства разных газов отличаются. На Рисунке 3 схематично показаны зависимости показания расходомера от величины расхода для различных газов. Многоатомные молекулы газа обладают большей теплоемкостью и эффективнее охлаждают зонд-нагреватель. Соответственно, плата подает большую электрическую мощность для поддержания перепада температур ΔT, и тем выше становится сигнал от сенсора.

Рисунок 3. Зависимость показаний термоанемометрического расходомера от величины расхода для Ar, N2, CO2, C3H8

Итак, максимально точные показания расходомер MASS-STREAM будет давать в случае, когда рабочие условия (рабочий газ, температура и давление газа) совпадают с условиями калибровки, указанными в заводском калибровочном сертификате. В ситуации, когда рабочие условия отличаются от условий калибровки, для сохранения точности показания прибора следует пересчитывать. Повторимся, что получившаяся корректировка будет составлять не более нескольких процентов, а, зачастую, и доли процента. Производитель предлагает удобный онлайн сервис для коррекции показаний расходомеров MASS-STREAM: www.fluidat.com (FOTN), раздел CFDirect (Рисунок 4).

В ситуации, когда рабочие условия отличаются от условий калибровки, для сохранения точности показания прибора следует пересчитывать. Повторимся, что получившаяся корректировка будет составлять не более нескольких процентов, а, зачастую, и доли процента. Производитель предлагает удобный онлайн сервис для коррекции показаний расходомеров MASS-STREAM: www.fluidat.com (FOTN), раздел CFDirect (Рисунок 4).

Рисунок 4. Онлайн сервис FOTN для коррекции показаний термоанемометрического расходомера MASS-STREAM

Наличие цифровой управляющей платы в расходомерах MASS-STREAM позволяет реализовать еще один способ коррекции показаний под изменяющиеся условия эксплуатации. Если расходомер будет использоваться в нескольких фиксированных режимах работы, то прибор можно откалибровать для этих режимов уже на заводе. В прибор будет записано несколько калибровочных кривых, максимально 8. При изменении режима работы пользователь сможет с помощью встроенного дисплея или цифрового интерфейса выбрать подходящую калибровочную кривую.

Используя дополнительные калибровочные кривые, можно легко решить проблему пересчета показаний расходомера при значительном изменении температуры и давления рабочего газа.

Еще одна типичная ситуация – использование одного и того же расходомера при работе с различными газами. В этом случае необходимо убедиться в совместимости материала корпуса и уплотнительных колец со всеми рабочими газами. Если расходомер оснащен регулирующим клапаном, то также необходимо проверить пропускную способность клапана Kv и возможность поддержания клапаном стабильного расхода для каждого газа. При размещении заказа на новый расходомер с калибровочными кривыми для разных газов эту работу проводит инженер отдела продаж. Если в Вашем распоряжении имеется расходомер MASS-STREAM, который Вы хотите использовать с новым газом, рекомендуем предварительно проконсультироваться с нашей службой технической поддержки.

Также с помощью дополнительных калибровочных кривых можно расширить динамический диапазон расходомера MASS-STREAM. Стандартный измеритель расхода имеет динамический диапазон до 1:100. Однако, записав в прибор две калибровочные кривые для рабочего газа, одну – в нижней части рабочего диапазона для выбранной модели, другую – в верхней части, динамический диапазон можно расширить вплоть до 1:500.

Стандартный измеритель расхода имеет динамический диапазон до 1:100. Однако, записав в прибор две калибровочные кривые для рабочего газа, одну – в нижней части рабочего диапазона для выбранной модели, другую – в верхней части, динамический диапазон можно расширить вплоть до 1:500.

Еще одна важнейшая характеристика любого расходомера – точность измерения. До недавнего времени производитель поставлял расходомеры MASS-STREAM с точностью 2% от ВПИ. Приборы внесены в Госреестр средств измерения РФ в 2016 году с такой же точностью. Начиная с мая 2019 года, производителю удалось улучшить точность выпускаемых расходомеров, теперь погрешность измерений не превышает 1% от показаний + 0,5% от ВПИ. Таким образом, расход 100% ВПИ измеряется с погрешностью не более 1,5% ВПИ, расход 50% ВПИ – с погрешностью не более 1% ВПИ, а расход 1% ВПИ – с погрешностью не более 0,51% ВПИ. Значимое улучшение точности. Такого результата удалось добиться за счет целого ряда усовершенствований в процессах производства и калибровки приборов.

Регулирование расхода газа

Производитель предлагает не только измерители, но и регуляторы расхода газа (РРГ). Расходомеры MASS-STREAM могут комплектоваться регулирующим клапаном, работой которого управляет сам расходомер. Пользователю достаточно задать расходомеру требуемый расход по аналоговому или цифровому интерфейсу. Управляющая плата прибора сама преобразует поданный сигнал в значение требуемого расхода, сравнит текущий измеренный сигнал расхода и сформирует управляющий сигнал на регулирующий клапан.

Управляющий сигнал на клапан формируется встроенным ПИД-регулятором. Чем больше отклонение текущего расхода от требуемого, тем быстрее изменяется управляющий сигнал. На Рисунке 5 показан график, поясняющий работу ПИД-регулятора в приборах MASS-STREAM. Зеленая и красная кривые показывают измеренный и требуемый расход, а фиолетовая кривая – управляющий сигнал на клапан, формируемый ПИД-регулятором.

Рисунок 5. Формирование ПИД-регулятором управляющего сигнала на регулирующий клапан

Двумя синими овалами обведены участки графика, где изначально отличие измеренного и требуемого расходов велико. ПИД-регулятор сразу же старается резко изменить сигнал на клапан. В первом случае сигнал на клапан увеличивается, во втором – уменьшается. Как только разница измеренного и требуемого расхода уменьшается, ПИД-регулятор медленнее изменяет сигнал клапана, чтобы расходы точно совпали. На обоих участках графика в конце наблюдается «перерегулирование», когда измеренный сигнал становится немного больше, чем заданный. ПИД-регулятор сразу же начинает снижать сигнал на клапан, и спустя секунду измеренный и требуемый сигнал совпадают.

ПИД-регулятор сразу же старается резко изменить сигнал на клапан. В первом случае сигнал на клапан увеличивается, во втором – уменьшается. Как только разница измеренного и требуемого расхода уменьшается, ПИД-регулятор медленнее изменяет сигнал клапана, чтобы расходы точно совпали. На обоих участках графика в конце наблюдается «перерегулирование», когда измеренный сигнал становится немного больше, чем заданный. ПИД-регулятор сразу же начинает снижать сигнал на клапан, и спустя секунду измеренный и требуемый сигнал совпадают.

Управляющая плата корректирует управляющий сигнал на клапан в течение нескольких миллисекунд. Процесс формирования сигнала на клапан динамический, ПИД-регулятор постоянно отслеживает разницу измеренного и требуемого сигнала. Это позволяет быстро реагировать на резкие изменения давления в трубопроводе, поддерживая расход стабильным. Или быстро отрабатывать изменения величины требуемого расхода.

В большинстве случаев в качестве регулирующего клапана в регуляторах расхода MASS-STREAM используются электромагнитные клапаны. Схема электромагнитного клапана прямого действия для расходов до 10 н.л/мин N2 показана на Рисунке 6.

Схема электромагнитного клапана прямого действия для расходов до 10 н.л/мин N2 показана на Рисунке 6.

Рисунок 6. Схема встроенного электромагнитного клапана регулятора расхода газа MASS-STREAM

Для электромагнитных клапанов управляющая плата контролирует силу тока через катушку. При подаче тока внутри электромагнитной катушки формируется магнитное поле, которое воздействует на держатель плунжера, изготовленный из ферромагнитного материала. Катушка стремится поднять плунжер над орифайсом. Это воздействие компенсируется упругой силой плоской пружины, которая наоборот прижимает плунжер к орифайсу. В ситуации, когда на катушку подается достаточно сильный ток, плунжер отрывается от орифайса и между ними образуется зазор. Через расходомер начинает идти расход газа.

Ток через катушку регулируется таким образом, чтобы расстояние между плунжером и орифайсом в точности соответствовало пропусканию требуемого количества газа.

Проходное сечение орифайса подбирается в зависимости от необходимой пропускной способности клапана. Для каждого прибора расчет проводится индивидуально. Для клапанов, показанных на Рисунке 6, диаметр орифайса варьируется в диапазоне от 0,05 до 1,3 мм. Для надежной работы такой клапан требует перепада давления, значительно больше, чем для измерительной части. Речь идет о сотнях миллибар и более. Это необходимо учитывать при подборе регулятора расхода газа MASS-STREAM.

Для каждого прибора расчет проводится индивидуально. Для клапанов, показанных на Рисунке 6, диаметр орифайса варьируется в диапазоне от 0,05 до 1,3 мм. Для надежной работы такой клапан требует перепада давления, значительно больше, чем для измерительной части. Речь идет о сотнях миллибар и более. Это необходимо учитывать при подборе регулятора расхода газа MASS-STREAM.

Цифровые возможности MASS-STREAM

Термоанемометрические расходомеры MASS-STREAM комплектуются электронной платой с микропроцессорным управлением. Это позволяет реализовывать в приборах полезный и востребованный функционал помимо того, что описан выше. Расходомеры измеряют мгновенный расход газа, но при этом могут измерять количества газа, прошедшего через прибор, с помощью встроенного счетчика. Счетчик имеет два режима работы: простой учет количество газа; отсчет заданного количества газа с подачей сигнала и автоматическим изменением требуемого расхода (для регуляторов расхода) по достижении установленного лимита.

Прибор имеет функцию сигнализатора с несколькими режимами работы: выход измеренного сигнала за заданные пределы, достижение лимита счетчиком, аварийное отключение питания. Расходомеры MASS-STREAM могут комплектоваться интегрированным многофункциональным дисплеем с кнопками управления. Он позволяет выполнять целый ряд функций, в том числе отображение фактического расхода, показаний счетчика и сигнализации, выбор необходимой калибровочной кривой и т.д.

Вы можете посмотреть видеоролик, наглядно показывающий принцип действия термоанемометрического регулятора расхода газа MASS-STREAM.

Термоанемометры KIMO LV 120/LV 130 c зондом крыльчаткой

Термоанемометры KIMO LV 120/LV 130 c зондом крыльчаткой

Термоанемометры Kimo LV 120 / LV 130 c зондом крыльчаткой и их функции:

- Измерение температуры

- Измерение объемного расхода воздуха

- Измерение скорости воздуха и температуры окружающей среды

- Выбор единиц измерения

- Функция «HOLD» (фиксирование показаний)

- Максимальное и минимальное значение

- Автоматическое вычисление среднего значения

- Расчет скорости потока воздуха

- Расчет скорости потока воздуха с раструбом

- Настраиваемое автоматического отключение

- Настраиваемая подстветка

- Определение направления потока

Термоанемометры LV 120 / LV 130 с крыльчаткой — технические характеристики:

| Измерительные элементы | Крыльчатки: Датчик Холла Температура окружающей среды: Pt100 класс A |

| Дисплей | 4 строки, ЖК-дисплей. Размер 50 x 34,9 мм Размер 50 x 34,9 мм2 строка, 5 знаков с 7 сегментами (значение) 2 строка, 5 знаков с 16 сегментами (единица) |

| Корпус | Ударопрочный, изготовлен из ABS пластика (акрилонитрил-бутадиен-стирол), защита IP54 |

| Клавиатура | С металлическим покрытием, 5 клавиш |

| Соответствия | электромагнитная совместимость (EN 61326-1) |

| Источник питания | 1 алкалиновая батарея 9В 6LR61 |

| Рабочая температура | от 0°C до +50 °C |

| Температура хранения | от -20°C до +80 °C |

| Автоотключение | регулируется от 0 до 120 мин |

| Масса | 300 г |

| Языки меню | Французский, английский |

Термоанемометры Kimo LV 120 / LV 130 с зондом крыльчаткой — особенности

Термоанемометр LV 120 — Зонд-крыльчатка ø 100 мм. Неподвижный, невращающийся.

Неподвижный, невращающийся.

Термоанемометр LV 130 — Зонд-крыльчатка ø 100 мм. Подвижный и неподвижный. Поворот крыльчатки : +180°/-–90°шаг 90°.

| Единицы измерения | Диапазон измерения | Погрешность | Разрешение |

|---|---|---|---|

| Скорость воздуха | |||

| м/с, фут/мин, км/ч | от 0,25 до 3 м/с от 3,1 до 35 м/с |

±3% показаний ±0,1 м/с ±1% показаний ±0,3 м/с |

0,01 м/с 0,1 м/с |

| Поток воздуха | |||

| м3/с, фут3/мин, л/с, м3/час | от 0 до 99999 м3/час | ±3% показаний ±0,03, площадь (см2) | 1 м3/час |

| Температура окружающей среды | |||

| °С, °F | от 0 до 50 °С | ±0,4% показаний ±0,3 °С | 0,1 °С |

Принцип действия LV 120 / LV 130 термоанемометров KIMO

Анемометр: Датчик Холла

Вращение вала крыльчатки приводит в действие 8-полюсный магнит. Двойной датчик Холла, расположенный рядом с магнитом, воспринимает изменение полярности магнитного поля. Сигнал датчика преобразовывается в электрический сигнал, частота которого изменяется пропорционально скорости потока воздуха. Последовательность сигналов позволяет определить направление потока воздуха.

Двойной датчик Холла, расположенный рядом с магнитом, воспринимает изменение полярности магнитного поля. Сигнал датчика преобразовывается в электрический сигнал, частота которого изменяется пропорционально скорости потока воздуха. Последовательность сигналов позволяет определить направление потока воздуха.

Термометр: Зонд Pt100

Pt100 представляет собой резистор с положительным температурным коэффициентом, сопротивление которого изменяется в зависимости от температуры. Чем выше температура, тем больше увеличивается значение сопротивления, т.е. для 0°С ~ 100 ОМ для 100°С ~ 138,5 Ом.

Размеры термоанемометров LV 120 / LV 130

Термоанемометры Kimo LV 120 / LV 130 и их комплектация:

| Описание | LV 120 | LV 130 |

|---|---|---|

| Зонд крыльчатка ø 100 мм | + | |

| Подвижный зонд крыльчатка ø 100 мм | + | |

| Раструб для воздушного потока К25 — К85 | — | — |

| Кейс для транспортировки | + | + |

+ входит в комплект поставки — дополнительно

Гарантийный период термоанемометров LV 120 / LV 130

Приборы имеют гарантию 2 года в случае обнаружения производственного дефекта (требуется возврат в отдел послепродажного обслуживания для выполнения оценки).

Сопутствующие товары

Термоанемометры KIMO LV 120/LV 130 c зондом крыльчаткой,

заполните заявку и наши специалисты перезвонят Вам в течение часа.

Не могу найти указанный чанк «ajax-fos-product» с формой.

Характеристики термоанемометра постоянного сопротивления с загрязненной теплоотдающей поверхностью

-¡а правах рукописи

с-

ИИ4Ь156?0 лр

САХОВСКИЙ АЛЕКСЕЙ ВЛАДИМИРОВИЧ

ХАРАКТЕРИСТИКИ ТЕРМОАНЕМОМЕТРА ПОСТОЯННОГО СОПРОТИВЛЕНИЯ С ЗАГРЯЗНЕННОЙ ТЕПЛООТДАЮЩЕЙ ПОВЕРХНОСТЬЮ

СпециальностИ;01.04.14 — теплофизика и теоретическая теплотехника

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

— 2 ЛЕК 2010

Казань, 2010

004615675

Работа выполнена в Исследовательском центре проблем энергетики Казанского научного центра РАН и Казанском государственном техническом университете им. / о -__

/ о -__

кандидат технических наук, доцент А.Г. Каримова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Методы и средства измерения мгновенных значений гидродинамических и тепловых параметров потока играют важную роль в задачах управления различными технологическими процессами, а также находят широкое применение при проведении научных исследований в теплофизике, механике жидкости и газа, химии и других областях, где необходимо контролировать параметры текучей среды. Среди наиболее доступных и универсальных следует выделить термоанемометрический метод, используемый как при проведении фундаментальных исследований, так и в промышленности.

Одним из примеров применения термоанемометрического метода в промышленности служат вихревые расходомеры газа. Принцип их действия основан на эффекте формирования дорожки Кармана в следе за неподвижным телом обтекания. Поле скоростей за телом обтекания начинает пульсировать с частотой срыва вихрей. Термоанемометрический датчик скорости преобразует эти пульсации в выходной электрический сигнал, из которого в свою очередь выделяется частота срыва вихрей, которая в широком диапазоне скоростей пропорциональная объемному расходу через преобразователь.

В реальных условиях эксплуатации термоанемометра в научных исследованиях и в технике чувствительный элемент датчика часто находится в условиях загрязненного потока, в котором присутствуют частицы пыли, ржавчины, пары различных органических соединений и другие вещества. Эксплуатация термоанемометра в оборудовании, где невозможно обеспечить чистоту среды, ведет к постепенному загрязнению нити датчика.

Известно, что загрязнение чувствительного элемента неблагоприятно влияет на погрешность измерений и частотные характеристики термоанемометра. Учитывая, что в вихревом расходомере основным информативным параметром является частота пульсационной составляющей сигнала, некоторое ослабление амплитуды, связанное с загрязнением нити, допускается и никак не влияет на погрешность измерения расхода. Однако при сильном загрязнении нити амплитуда полезного сигнала уменьшается настолько критично, что становится одного порядка с амплитудой шумов различной природы. В этом случае достоверность выделения частоты срыва вихрей ставится под сомнение и погрешность измерения расхода не гарантируется.

До настоящего времени изучалось лишь влияние присутствия в потоке частиц загрязнения на работу термоанемометрического датчика скорости, без учета толщины и теплофизических свойств слоя загрязнения нити. Вопрос допустимой степени загрязнения чувствительного элемента детектора вихрей в вихревом расходомере газа не ставился.

В связи с этим тема диссертационной работы, посвященной диагностике загрязнения термоанемометрической нити в вихревом расходомере, представляется актуальной.

Цель работы состоит в разработке надежных методов диагностирования степени загрязнения нити термоанемометра постоянного сопротивления в процессе эксплуатации и прогнозирования последствий загрязнения нити на результат измерений.

Задачи исследования:

1. Разработать математическую модель термоанемометра постоянного сопротивления с загрязненной нитью, работающего в качестве измерителя скорости потока и детектора вихрей вихревого расходомера газа.

2. Провести численное и физическое моделирование влияния фактора загрязнения на статические и динамические характеристики термоанемометра постоянного сопротивления с загрязненной термоанемометрической нитью.

3. Разработать метод диагностирования степени загрязнения термоанемометрической нити в вихревом расходомере.

4. Выработать и обосновать критерий допустимого загрязнения термоанемометрической нити в процессе эксплуатации вихревого расходомера.

Научная новизна.

1. Разработана модель термоанемометра постоянного сопротивления с загрязненной теплоотдающей поверхностью, работающего в качестве измерителя скорости потока и детектора вихрей в вихревом расходомере. Модель основана на решении двумерной задачи теплопроводности с учетом концевых утечек и зависимости тепловыделения от местной температуры нити. Адекватность модели подтверждена экспериментальными данными.

2. Оценено и обобщено влияние основных факторов загрязнения на статические и динамические характеристики работы термоанемометра с загрязненной нитью.

3. Предложен и апробирован метод диагностирования степени загрязнения термоанемометрический нити в процессе эксплуатации расходомера, основанный на связи ослабления амплитуды выходного сигнала со степенью загрязнения.

4. Предложен и обоснован критерий допустимой степени загрязнения чувствительного элемента детектора вихрей, при котором обеспечивается измерение расхода газа без дополнительной погрешности от этого фактора.

Практическая и научная значимость.

Разработанные методы позволяют оценить влияние степени загрязнения чувствительного элемента термоанемометра, работающего в качестве датчика скорости и детектора вихрей расходомера газа, на изменение градуировочной зависимости и АЧХ.

Метод прогнозирования загрязнения нити термоанемометра в процессе эксплуатации вихревого расходомера позволяет заблаговременно предупредить о предпосылках появления дополнительной погрешности измерения расхода.

Результаты работы использованы в отчетах по гранту Президента РФ для поддержки ведущих научных школ (проект НШ-4334.2008.8), грантам РФФИ (06-08-00521, 07-08-00330, 09-08-00597 и 08-08-12181 офи), ФЦП «Научные и научно-педагогические кадры инновационной России» (проекты №02.740.11.0071 и П227). Ведется внедрение метода прогнозирования загрязнения чувствительного элемента в серийные расходомеры модельного рядаИРВИС.

Рекомендации по использованию результатов. Результаты исследований могут быть использованы при разработке вихревых расходомеров газа, а также при анализе причин дисбаланса при учете газа.

Автор защищает:

1. Математическую модель термоанемометра с загрязненным чувствительным элементом, работающего в режиме постоянного сопротивления.

2. Результаты экспериментальной оценки и моделирования статической и динамической характеристик термоанемометра постоянного сопротивления с загрязненной нитью, работающего в качестве измерителя скорости потока и детектора вихрей вихревого расходомера.

3. Метод диагностирования загрязнения термоанемометрического детектора вихрей в вихревом расходомере газа по амплитудно-частотной характеристике датчика.

4. Критерий предельно допустимого загрязнения нити термоанемометра вихревого расходомера без появления дополнительной погрешности измерений расхода от влияния этого фактора.

Достоверность полученных результатов обеспечивается использованием аттестованной экспериментальной установки и поверенных средств измерения, удовлетворительным согласованием результатов моделирования и экспериментальных данных между собой и с известными данными других авторов, хорошей воспроизводимостью опытных данных.

Личный вклад автора. Соискатель отработал технику искусственного загрязнения термоанемометрической нити, подготовил экспериментальную установку и провел все эксперименты, разработал метод моделирования термоанемометра постоянного сопротивления с загрязненной нитью. Анализ полученных результатов исследований выполнен под руководством д.т.н. Н.И.Михеева.

Апробация работы. Основные положения работы доложены на следующих конференциях и научно-технических семинарах: Итоговые научные конференции за 2008 и 2009 гг. Казанского научного центра Российской академии наук, Казань; Ежегодные научные аспирантские семинары Исследовательского центра проблем энергетики КазНЦ РАН, Казань, 20082010; VI и VII Школа-семинар молодых ученых и специалистов акад. В.Е.Алемасова «Проблемы тепломассообмена и гидродинамики в

энергомашиностроении», Казань, 2008, 2010 гг.; VIII, IX, X Международная школа-семинар «Модели и методы аэродинамики», Евпатория, 2008-2010 гг.; X Всероссийская школа-конференция молодых ученых «Актуальные вопросы теплофизики и физической гидрогазодинамики», Новосибирск, 2008; XXI Всероссийская межвузовская научно-технической конференции «Электромеханические и внутрикамерные процессы в энергетических установках», Казань, 2009; XVII Школа-семинар молодых ученых и специалистов под руководством академика РАН А.И. Леонтьева «Проблемы газодинамики и тепломассообмена в аэрокосмических технологиях» Жуковский, 2009; Научно-практическая конференция и выставка «Инновации РАН-2010», Казань, 2010 , Пятая российская национальная конференция по теплообмену, Москва, 2010.

Публикации. По теме диссертации опубликовано 14 работ, в том числе -2 статьи в ведущих рецензируемых научных журналах, рекомендованных ВАК.

Структура работы. Диссертационная работа состоит из введения, пяти глав, списка литературы. Работа изложена на /¿/у страницах машинописного текста, содержит рисунков, J_ таблиц. Список литературы включает jW наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ.

Во введении обоснована актуальность темы диссертации, сформулированы цели и задачи работы, научная новизна и практическая ценность полученных результатов, приведены основные положения, выносимые на защшу.

В первой главе диссертации выполнен анализ предметной области. На основе работ (L.V. King, H. Kramers, R. Hilpert, H.H. Bruun, D.C. Collis, MJ. Williams, S. Corrsin, P. Bradshaw, J.O. Hinze, D. Freymuth, A.E. Репу, L.S.G. Kovasznay, A.A. Жукаускас, B.E. Алемасов, А.П. Козлов, Г.А. Глебов, Н.И. Михеев, Л.П.Ярин, Б.П. Устименко и др.) дано описание термоанемометрического метода. Выполнен сравнительный анализ термоанемометров постоянного напряжения, тока и сопротивления (температуры), показаны перспективы развития основных схем. Рассмотрены основные составляющие погрешности измерений.

Обзор методов математического моделирования термоанемометра базируется на работах А.И.Попова, А.Ф.Полякова, Ю.А. Кирсанова, P.Paranthoen, С. Petit, J.C. Lecordier. Отмечено, что в большинстве моделей вопросы частотной и пространственной разрешающей способностей, а также охлаждающего влияния державок нити рассматриваются по отдельности. Отмечается, что наиболее целесообразным является объединение этих факторов в одну передаточную функцию, что и выполнено в ряде работ. Общим недостатком известных работ является допущение о том, что распределение тепловыделения вдоль нити не связано с ее локальной температурой. Между тем, в термоанемометрии применяются нити с высокой чувствительности электрического сопротивления к температуре.

Рассмотрено применение термоанемометра в роли детектора вихрей промышленного вихревого расходомера. Известно, что применение термоанемометрического датчика позволяет существенно расширить динамический диапазон измерения расхода на область малых среднерасходных скоростей потока (Д.В. Кратиров, Н.И. Михеев).

Одной из проблем при эксплуатации термоанемометра как в качестве датчика скорости, так и в качестве детектора вихрей, является загрязнение его чувствительного элемента. Имеется крайне ограниченное количество публикаций, посвященных экспериментальному исследованию работы лишь термоанемометрических датчиков скорости в условиях загрязненного потока (К. Kawashima, Н. Jorgensen, R.W. Moss). Что касается вихревой расходометрии, вопрос диагностирования загрязнения чувствительного элемента в процессе эксплуатации расходомера в литературе не ставился. Производители приборов чаще всего стараются либо снизить темп загрязнения датчика конструктивными мерами, либо регламентируют периодическую очистку чувствительного элемента датчика вне зависимости от его фактического состояния.

Отмеченные обстоятельства позволили сформулировать цели и задачи настоящего исследования.

Во второй главе приведено описание и основные характеристики используемых в работе экспериментальных установок и объектов исследования, оборудования и средств измерения, а также методов исследования.

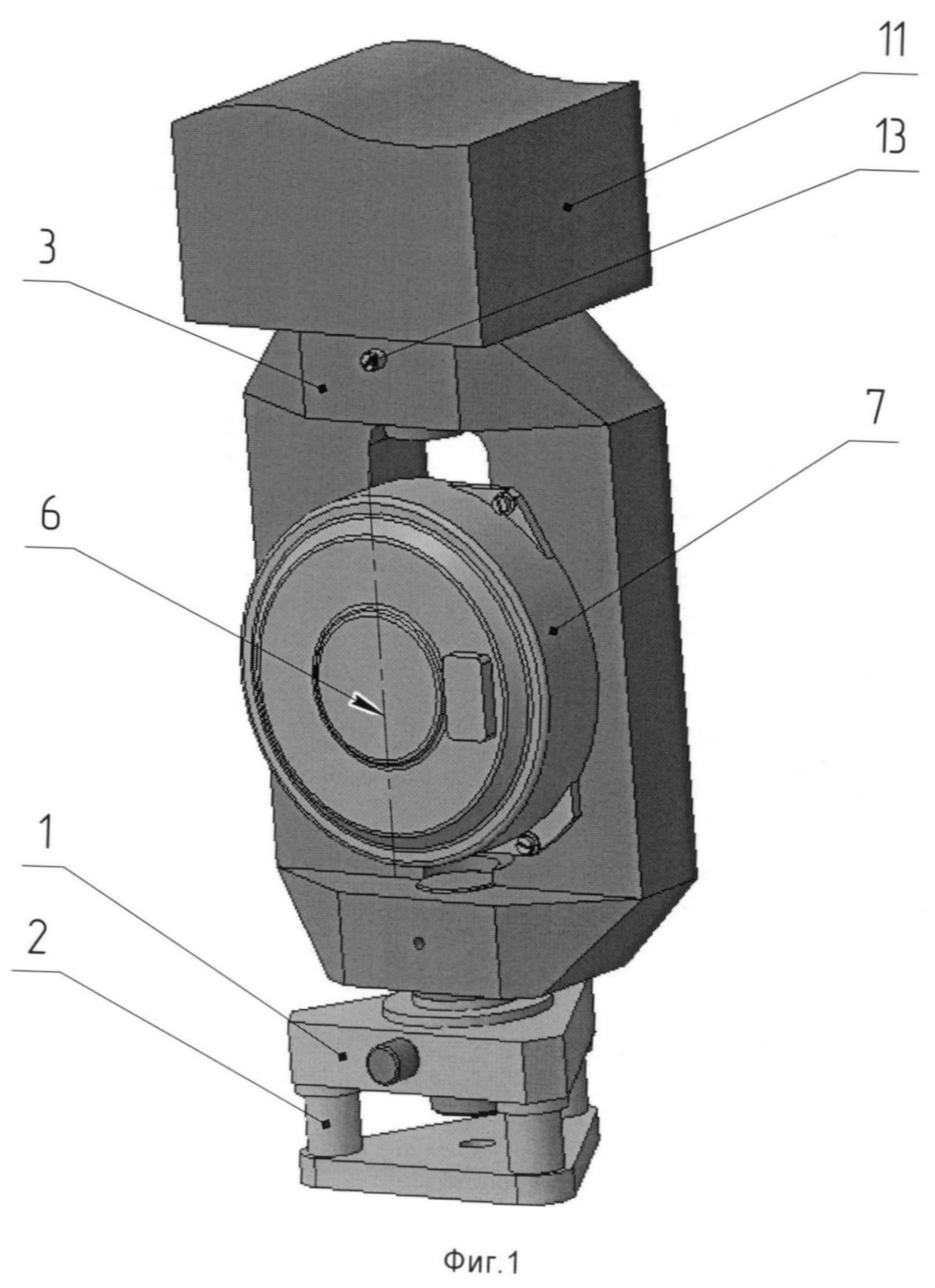

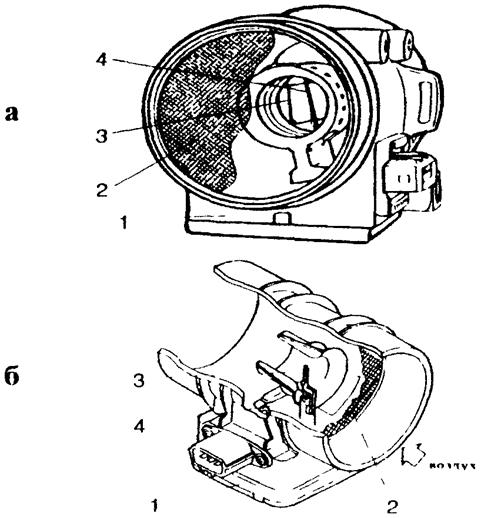

Экспериментальная установка №1 (рис.1) использовалась для оценю! характеристик вихревого расходомера с загрязненным термоанемометрическим детектором вихрей. Поток атмосферного воздуха создавался с помощью турбокомпрессора. Ресивер 1 с герметичным фланцем 2 позволял сгладить пульсации давления перед критическими соплами 3, с помощью которых задавался и контролировался расход. В качестве детектора вихрей использовался цифровой термоанемометр, входящий в состав расходомера ИРВИС РС-4 4, в тело обтекания которого устанавливался исследуемый датчик (рис.2, а).

Рис.1. Схема экспериментальной установки №1: 1 — ресивер; 2 — герметичный фланец; 3 -критические сопла; 4 — вихревой расходомер ИРВИС-РС4; 5 — выравнивающее устройство; 6 — поствключснный участок; 7 — предвкгаочешгый участок; 8 -манометры; 9 -персональный компьютер.

7

Выравнивающее устройство J, поствключенный 6 и предвключенный 7 участки обеспечивали корректную работу расходомера. Давление на поствкяюченном участке и перед соплами измерялось манометрами 8. Результаты измерения выводились на персональный компьютер 9 по интерфейсу RS-232. Для каждого значения объемного расхода фиксировалась частота срыва вихрей, среднее значение и амплитуда тока. Диаметр проходного сечения измерительной магистрали D составлял 50 и 150 мм. Толщина загрязняющего слоя 5 при диаметре нити d = 8 мкм варьировалась от 1 до 20 мкм. Расход и соответствующие ему средние скорости в экспериментах изменялись в диапазоне 12.32 — 2853.8 м3/ч и 0.797 — 44.859 м/с соответственно.

а б в

Рис.2. Объекты исследования: а — форма тела обтекания расходомера и схема расположения канала перетока в нем: 1- тело обтекания, 2- канал перетока, 3- нить термоанемометра; б — камера Эйфеля; в — нить, покрытая краской, 70-кратное увеличение.

Схема лабораторной установки №2, использовавшейся для исследования характеристик однониточного термоанемометрического датчика скорости, представлена на рис. 3. Установка включала турбокомпрессор 1, ресивер 2, заслонку 3 и вихревой расходомер-счетчик газа ИРВИС-К-300 5, с помощью которых соответственно регулировался и контролировался объемный расход воздуха в тракте, поствключенный участок 4, выравнивающее устройство б, координатное устройство 8 с термоанемометрическим зондом, установленным в рабочей части камеры Эйфеля 7 (рис.2,б) диаметром 50 мм. Последняя обеспечивала равномерность профиля скорости в измерительном участке. В экспериментах использовался цифровой термоанемометр ИРВИС ТА-5.

Первоначально фиксировались параметры выходного сигнала датчиков с чистой нитью. Затем на нить наносился слой искусственного загрязнения, и эксперимент повторялся. Характеристики сигнала в цифровом виде передавались по интерфейсу 118-232 на персональный компьютер для дальнейшей обработки.

Рис.3. Схема экспериментальной установки №2: 1 — турбокомпрессор; 2 — ресивер; 3 -регулятор расхода; 4 — поствключенный участок; 5 — вихревой расходомер ИРВИС-К300; 6 — выравнивающее устройство; 7 — поствключенный участок; 8 — термоанемометрический датчик; 9 — камера Эйфеля; 10 — цифровой термоанемометр ИРВИС ТА-5; 11 -персональный компьютер.

Отработаны методы нанесения покрытия, имитирующего загрязнение. Отмечается, что из нескольких апробированных технологий наилучшее качество покрытия обеспечил метод распыления краски на нить с последующей сушкой. Слой краски не проводил электрический ток, надежно крепился на нити и не уносился потоком, обладал достаточной термостойкостью (до 200°С при толщине загрязнения до 12 мкм). Реализация этого варианта осуществлялась с помощью одноцилиндрового компрессора, распыляющего нитроцеллюлозную краску НЦ-25 на датчик, равномерно вращаемый в струе аэрозоля. Фотография нити с нанесенным слоем краски представлена на рис.2,е.

В третьей главе представлен метод моделирования выходного сигнала (силы тока) термоанемометра постоянного сопротивления с нитью, находящейся как непосредственно в потоке, так и в канале перетока, расположенном внутри тела обтекания расходомера

Загрязнение нити считалось осесимметричным, а теплофизические и электрические свойства нити, загрязняющего слоя и газа — неизменными по длине. Коэффициент теплоотдачи а между текучей средой и нитью не изменяется по длине нити, но изменяется по времени. Считалось также, что загрязняющее вещество не проводит электрический ток.д — заданное сопротивление нити, Ян -

текущее сопротивление, определяемое как

д; (7)

о да/2

здесь / — длина нити, рг — удельное электрическое сопротивление нити, а, -температурный коэффициент сопротивления. Закон теплообмена нити с окружающей средой описывался критериальным соотношением

М/ = а,+в2(11е)вз-в4Ыге (8)

с коэффициентами а\, а2, а3 и а4, принятыми на основе литературных данных. Для случая термоанемометрического датчика скорости изменение скорости потока и в расчетах задавалось по гармоническому закону:

и = и0+Аи ¿т{2ф + <р), (9)

где и0 — средняя скорость потока, А„ — амплитуда скорости, / — частота пульсационной составляющей скорости потока, ф — фазовый угол.

Для моделирования работы детектора вихрей в составе расходомера модель дополнена уравнениями, учитывающими связь между параметрами потока, набегающего на тело обтекания, и течения в канале перетока. Полагалось, что перепад давления на противоположных поверхностях обтекаемого тела в области отверстий отбора в канал перетока (рис.пр, которое оценивалось по известным соотношениям для ламинарного режима течения. Канал перетока принимался ступенчатым (рис.2,а) с участками длиной /,отв и ¿,ан и соответствующими им площадями сечений Ртъ и

Для нити и загрязняющего вещества использовалось два типа граничных условий на торцах: теплоизоляция (нулевой тепловой поток в продольном направлении) и постоянство температуры (температура в месте крепления к державке равна температуре окружающей среды). На продольной оси и в центральном поперечном сечении принималось условие теплоизоляции. На границе нити и слоя загрязнения задавалось граничное условие 4 рода:

В качестве начальных условий принималось Т- Гг.

Для численного интегрирования уравнений был выбран метод конечных элементов. Использовался переменный шаг сетки по оси абсцисс со сгущением сетки вблизи державки. Пример расчетной сетки с началом координат в центре нити показан на рис.5.

а = т

0 = 0

0 = 0

Рис.5. Пример расчетной сетки.

I, А

0,09 0.08 0,07 0,06 0,05 0.04 0,03′ 0,02 0,01 0,00-

-\Л/, м/с

Рис.6. Градуировочная характеристика датчика скорости, линия — расчет, точки — эксперимент.

В конце главы приведены результаты тестовых расчетов для термоанемометрического датчика скорости с чистой нитью диаметром й = 8 мкм и длиной / -2,5 мм. Показано, что расчетные данные при различных скоростях потока хорошо согласуются с экспериментом (рис.6), что свидетельствует об адекватности математической модели.

Незначительные отличия (до 3,5%) градуировочных характеристик могли быть вызваны

погрешностью задания тепло- и

электрофизических свойств нити.

В четвертой главе представлены результаты физического и численного моделирования статической (градуировочной) и динамической (амплитудно-частотной) характеристик термоанемометрического датчика скорости с

загрязненной нитью. Глава начинается с характеристик термоанемометра с чистой нитью как базы для оценки влияния загрязнения.

Градуировочные характеристики для датчиков с чистой нитью разной длины приведены на рис.7. Среднее значение выходного сигнала (тока) выше у коротких нитей вследствие большей доли утечек тепла (рис.8), которая и определяет смещение статической характеристики термоанемометрического датчика скорости.

Рис.7. Влияние длины нити на статическую Рис.8. Влияние относительной длины нити характеристику: 1-/=1 мм;2-/=2мм; и скорости потока на долю концевых 3 — / = 3 мм; 4 — /=4 мм; 5 — нить без утечек. утечек.

Показано, что для термоанемометра постоянной температуры тепловой поток с боковой поверхности не зависит от утечек через ножки датчика. Градуировочная характеристика реального термоанемометра отличается от градуировочной характеристики с бесконечно длинной нитью только наличием концевых утечек.

Под АЧХ чистой нити понималась зависимость отношения относительных амплитуд пульсаций тока для реальной нити с концевыми утечками и идеальной нити без утечек от частоты пульсаций скорости потока.сопб! (рис.11).

кл»[

0,9 . 0,8

0,61.

10 100 1000

-1=1 мм—1=2 мм

——1=4 мм ——1=5 мм

I Гц

10000 — 1=3 мм

0,9

0,8

0.7

Ь Гц

10 100 1000 10000

-У\/=1м/с—№5 м/с—-№10 м/с

—-№=20 м/с…..№40 м/с

Рис.9. АЧХ чистых датчиков скорости: а — различные длины нитей, (1 = 6 мкм, XV = 10 м/с, б -скорости потока, <1 = 6 мкм, 1 = 2 мм.

0,00576

0 1 80 360 540 720 ф,

—10Гц…..160Гц

—■ Ч ,[»2560Гц ——»=20480Гц

\Л/, м/с 10,1

10,0

83,478

83,477

-V/ .

63,476

——— А0

180 270 360 ф|

—-(

Рис.10. Влияние частоты пульсаций на концевые утечки.

Рис. 11. Связь скорости потока и температуры нити при/= 20 кГц.

Следует отметить, что динамическая характеристика чистой нити, рассчитанная по амплитуде пульсаций скорости, на низких частотах ослабления практически не претерпевает и близка к единице (рис.12) вследствие того, что Цу, пропорционален <7„ов (рис.10). С Рис.12. Зависимость коэффициента ростом / появляется фазовый сдвиг, ослабления пульсаций скорости от частоты который является причинои

ослабления К„.

В случае термоанемометрического датчика скорости с загрязненной нитью на статическую характеристику влияет ие только доля концевых утечек, зависящая от длины нити (рис. 13,а), но и толщина загрязняющего слоя (рис.13,б). Расчет хорошо согласуется с результатами эксперимента (рис.13, в).

Расхождение не превышало 5 % и могло быть вызвано погрешностью закона теплообмена и измерений толщины загрязняющего слоя, отклонениями формы нити от цилиндрической.

I, А

0,10 0,08 0.06 0.04 0,02 0,00 -

0

-5=0 5=0

10 20 30

……5=4 мкм

■ 6=4 мкм

— \Л/, М/С

— 5=10 МКМ 5=мкм

Рис.13. Градуировочныс характеристики датчиков скорости с загрязненными нитями: а — разные длины при (1 = 6 мкм и 8 = 10 мкм; б- разные степени загрязнения при 6 мкм и 1 = 2 мм; в — сопоставление расчета с экспериментом, <1= 8 мкм, /=2,5 мм.

В случае загрязненной нити под АЧХ понималась зависимость КА от /, где КА — отношение относительной амплитуды пульсаций тока для загрязненной нити к соответствующей амплитуде для чистой нити. С увеличением толщины загрязняющего слоя 6 наблюдается типичное для интегрирующего звена первого порядка ослабление амплитуды (рис.14, а). Кривые хорошо обобщаются при использовании в качестве аргумента безразмерного комплекса ]Ъ21а (рис. 14,6), их расслоение в данном случае происходит из-за отсутствия геометрического подобия (изменение 6 при постоянном диаметре нити).

К,

Д1 -

0.1 «\\ч

0,01

1Е-3

К,

А 1

0,1

10 100 1000 10000 Гц

5=2 мкм ……6=3 мкм ……….5=5 мкм

0,01

\

-6=10 мкм

6=15 мкм —…..6=20 мкм

1Е-3 0,01 0,1 1 10

— 6=2 мкм ……6=3 мкм …..

—6=10 мкм………-6=15 мкм —

=5 мкм 5=20 мкм

Рис. 14. АЧХ датчика скорости с толщиной загрязнения 5: а -по частоте/, б — по приведенной частоте /52/а.

Получены экспериментальные данные по ослаблению амплитуды пульсаций сигнала загрязненного термоанемометрического датчика скорости (рис.15). Определялось отношение спектров выходного сигнала, оцененных по результатам измерений, выполненных в турбулентном потоке в трубе при одинаковых условиях датчиками с загрязненной и чистой нитями. Обнаружено, что при небольших значениях 6 на низких частотах происходит не ослабление, а усиление относительной амплитуды сигнала. Расчет также хорошо согласуется с результатами эксперимента.

На рис. 16 представлена зависимость коэффициента чувствительности выходного сигнала к скорости потока (числу Рейнольдса) от Ле, объясняющая выявленный эффект. Как видно, с увеличением Яе коэффициент чувствительности увеличивается. Поэтому повышение числа Рейнольдса из-за увеличения диаметра загрязненной нити способствует усилению амплитуды пульсаций тока по сравнению с чистой нитью (при одинаковых пульсациях скорости потока). При больших частотах и толщинах загрязнения это усиление амплитуды подавляется более сильным ослаблением из-за тепловой инерционности слоя загрязнения и уменьшения температуры его наружной поверхности.