Картография кузова — журнал «АБС-авто»

Зачем нужны карты?

Любая современная технология – это система. Сказанное полностью относится к антикоррозионной защите автомобиля. Разумеется, если говорить о полноценной профессиональной обработке.

Система антикоррозионной защиты включает многое: обучение персонала, технологию и методику работы, оборудование, материалы, контроль, гарантии. Словом, весь цикл обработки, основанный на единой концепции. Один из обязательных признаков системы – технологическая карта. Поговорим о ней подробнее.

Сотрудник концерна Dinol GmbH Свен Ларсен создает технологические карты для антикоррозионной обработки автомобилей. Он побывал и в нашей стране, продемонстрировав свое умение на российских моделяхВ России немало сервисов, где антикоррозионная обработка выполняется формально, лишь бы «замылить глаз» клиенту. Особенно этим грешат автосалоны, денно и нощно мечтающие о лишних строчках в заказ-наряде.

Вроде бы все правильно, клиент доволен, деньги получены. Но если спросить мастера: «А есть ли у вас технологическая карта для обработки данной конкретной машины?» – ответ будет примерно таким: «А зачем?». Мол, все автомобили одинаковы.

Такая реакция говорит лишь об одном: о недостаточной подготовке мастера. Настоящие профессионалы давно отказались от клише «все кузова одинаковы». Да, у всех автомобилей имеются пороги, стойки, двери, капоты и проч. Но тут-то сходство и заканчивается. В угоду обеспечения жесткости кузова при непрерывном снижении веса автомобиля в полостях делаются сложнейшие нахлесты, фигурные ребра, усилители и т.д.

Поэтому полости кузова современного автомобиля таят в себе хитрые переплетения металла. Пороги «японок» отличаются от «немецких», конденсат в полостях «американцев» скапливается не там, где у «французов», а расположение сварных швов у «корейцев» иное, чем у «шведов».

Как их делают?

Самостоятельно изучить особенности всех автомобильных «тел», конечно же, невозможно. Да и не нужно, поскольку сей труд взяли на себя производители антикоррозионных материалов. Как же они изучают кузова?

Во-первых, штудируя техническую документацию завода – изготовителя автомобиля. Во-вторых, при помощи бороскопов (технических видеоэндоскопов), позволяющих заглянуть в самые потаенные уголки скрытых полостей. В-третьих, разрезая кузова аварийных и утилизированных машин. В результате появляется статистика: где и в какие сроки возникают очаги коррозии у той или иной модели.

А потом на свет рождаются руководства к действию – технологические карты обработки кузова. Вспомним банальную истину: коррозия приходит изнутри. Поэтому надежная защита на 99% зависит от грамотной профессиональной обработки скрытых сечений. Иными словами, от действий мастера по алгоритму конкретной технологической карты. Только карта укажет, как дотянуться факелом материала до критических точек и проблемных участков, где просверлить дополнительное отверстие и когда поменять насадку.

Только карта укажет, как дотянуться факелом материала до критических точек и проблемных участков, где просверлить дополнительное отверстие и когда поменять насадку.

Говоря формально, технологические карты – это составная часть информационного обеспечения профессиональной антикоррозионной защиты. Такая же как обучение персонала, описание технологий и методик работы, контроль, гарантии, работа с клиентурой.

Технологичекая карта российского автомобиля УАЗ Patriot, разработанная Свеном Ларсеном (фрагмент)Обратимся к опыту немецкого концерна Dinol GmbH. Именно он разработал систему антикоррозионной защиты на основе материалов Dinitrol. Наряду с описаниями препаратов, инструкциями, руководствами и прочими полезными вещами, фирменные сервисы получают технологические карты со схемами и рисунками. В них указана вся необходимая мастеру информация: в какой последовательности, какими материалами, каким инструментом, какие участки автомобильного кузова обрабатывать. Причем не какого-то абстрактного автомобиля, а конкретной марки, модели и года выпуска.

Давайте посмотрим на приведенные здесь карты Dinitrol. Они усеяны графическими значками. Это своеобразный язык, которому присущи однозначность, простота и доступность.

Не будем сейчас разъяснять всю символику этих карт – для их изучения предусмотрены специальные руководства, и дублировать их нет смысла. Но отдельные значки все же расшифруем.

Пустой кружок говорит о том, что материал закачивается в отверстие, выполненное заводом – изготовителем автомобиля. Кружок с закрашенной сердцевиной – это отверстие, также выполненное заводом-изготовителем, но заглушенное пробкой.

Кружок с незакрашенным треугольником говорит о том, что отверстие для закачки материала необходимо просверлить на станции антикоррозионной обработки.

Кружок с закрашенным треугольником – что отверстие необходимо просверлить и заглушить после обработки.

Наличие подробных технологических карт, безусловно, говорит о тщательности, скрупулезности фирменного подхода к антикоррозионной защите автомобиля. А строгое следование документации позволяет свести к минимуму человеческий фактор и избежать ошибок при обработке.

А строгое следование документации позволяет свести к минимуму человеческий фактор и избежать ошибок при обработке.

Русские «картежники»

Не следует думать, что технологические карты создаются исключительно за рубежом. Dinol GmbH потому и считается мировым производителем антикоров, что учитывает специфику различных регионов планеты. Например, зачем создавать технологическую карту для автомобиля УАЗ Patriot в Швеции, если основная масса этих внедорожников сосредоточена в России? Да и рассказать об особенностях этих машин могут только россияне.

Поэтому не так давно нашу страну посетил Свен Ларсен, сотрудник датского отделения Dinol GmbH. Свен – ас антикоррозионного ремесла. Достаточно сказать, что у себя в Дании он курирует и консультирует 67 антикоррозионных станций. А в Скандинавии к защите автомобилей относятся более чем серьезно – море, соленые ветра, перепады температур многому научили местных жителей.

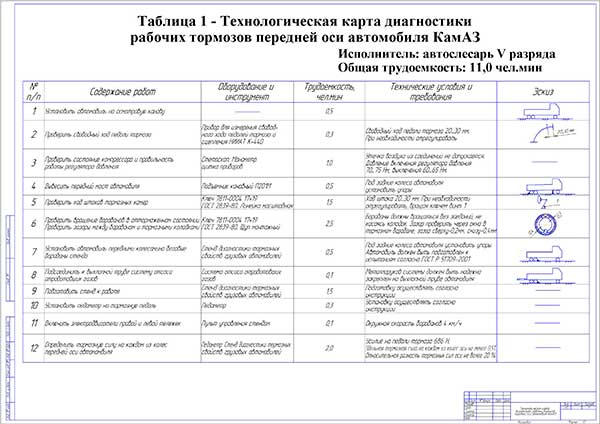

Эскизы Свена Ларсена после обработки становятся полноценными технологическими картамиНо вернемся в Россию. Совместно со специалистами из компании ЮВК Свен отобрал следующие автомобили: УАЗ Hunter, УАЗ Patriot, Kia Rio, SsangYong Aсtyon, Lifan Solano, Lifan X60, Lifan Smily, Chery Tiggo, КАМАЗ, LADA Granta. Технологические карты решили разработать именно для этих марок и моделей. Логично: часть из них выпускается в нашей стране, другая же часть получила в России наиболее широкое распространение.

Совместно со специалистами из компании ЮВК Свен отобрал следующие автомобили: УАЗ Hunter, УАЗ Patriot, Kia Rio, SsangYong Aсtyon, Lifan Solano, Lifan X60, Lifan Smily, Chery Tiggo, КАМАЗ, LADA Granta. Технологические карты решили разработать именно для этих марок и моделей. Логично: часть из них выпускается в нашей стране, другая же часть получила в России наиболее широкое распространение.

В чем заключалась работа Свена Ларсена? В принципе она описана в предыдущем разделе. Он изучал скрытые полости с помощью видеоэндоскопа, отслеживал, есть ли в конструкции кузова технологические заглушки для обработки полости, надо ли сверлить специальное отверстие и где можно его сверлить, чтобы не нанести вред автомобилю.

Кроме того, датчанин отмечал расположение электронных блоков, подушек безопасности, исполнительных механизмов и датчиков на каждом автомобиле. Все тщательно фотографировал и зарисовывал. Изучал моторный отсек, багажник, отмечал каждую конструктивную и технологическую особенность панелей.

Затем г-н Ларсен вернулся в Данию, чтобы вместе с другими специалистами Dinol GmbH создать фирменную технологическую карту обработки каждого из перечисленных автомобилей. Чтобы читатели оценили его титанический труд, мы публикуем фрагмент технологической карты для автомобиля УАЗ Patriot. Впечатляет, не правда ли?

А так выглядит карта для одного из популярных «иностранцев» (фрагмент)Карта плюс опыт

Директор компании ЮВК Юрий Климин и ведущий технический специалист той же компании Леонид Игнатьев рассказали редакции много интересного. Оказывается, карты год от года меняются. Это естественно, ведь меняются и сами автомобили, а карты всего лишь их отражение.

Например, в современных моделях уменьшилось число высверливаемых отверстий для закачки материала. Во-первых, автопроизводители увеличили число других отверстий – технологических, полученных еще на этапе изготовления кузова и закрытых заглушками. Причина новшества проста: автомобильные концерны работают в контакте с производителями антикоров и прислушиваются к их советам.

Во-первых, автопроизводители увеличили число других отверстий – технологических, полученных еще на этапе изготовления кузова и закрытых заглушками. Причина новшества проста: автомобильные концерны работают в контакте с производителями антикоров и прислушиваются к их советам.

Во-вторых, появились новые «хитрые» распылительные насадки, способные дотянуться до участков, о защите которых без сверления раньше и мечтать не могли.

И наконец, в-третьих, антикоррозионные материалы непрерывно совершенствуются: расширяется ассортимент, появляются новые ингибиторы коррозии, увеличивается проникающая способность препаратов.

Многим клиентам нравится, что кузова их машин не сверлят. Но полностью устранить эту операцию пока не удается. Поэтому, уточняет Леонид Игнатьев, для получения отверстий необходимо использовать специальное сверло – коническое с пошаговым диаметром точно под резиновую или пластиковую заглушку. К тому же такое сверло не повредит пучок проводки, датчик или любое другое скрытое от глаз оборудование.

К тому же такое сверло не повредит пучок проводки, датчик или любое другое скрытое от глаз оборудование.

Увеличилось число пластиковых обтекателей и щитков на днище кузова. Естественно, при обработке их необходимо демонтировать, что увеличивает общее время обработки. К тому же встает проблема крепежа (клипсов). Зачастую они одноразовые и легко ломаются. К счастью, запастись крепежом на станции сегодня не проблема.

Символы и пиктограммы, обозначающие особенности работы с конкретным участком кузова. Тут и пояснений особых не надо – белый кружок, дрель перечеркнута, значит, это заводское отверстие без заглушки. Подробно – в тексте статьи. А в нижней части рисунка – типы насадок для пистолетов. Например, насадка К обеспечивает кольцевой распыл и применяется для защиты внутренних полостей В холода он замерзает и начинает давить и на пластик, и на металл. И бывает, выдавливает обоих. Такое никакой технологической картой не предусмотришь. Так выглядит специальное сверло. Благодаря конической форме инструмента стружка выбрасывается наружу, а края зенкуются. Зенкование решает две задачи: убирает заусенцы и формирует площадку под специальную заглушку (пробку-«грибок»)

В холода он замерзает и начинает давить и на пластик, и на металл. И бывает, выдавливает обоих. Такое никакой технологической картой не предусмотришь. Так выглядит специальное сверло. Благодаря конической форме инструмента стружка выбрасывается наружу, а края зенкуются. Зенкование решает две задачи: убирает заусенцы и формирует площадку под специальную заглушку (пробку-«грибок»)А сколько особенностей у конкретных автомобилей! Взять тот же УАЗ. На переднем и заднем мостах у него есть особые «подушки» высотой 6–7 см, сваренные из листов толщиной 4 мм. Они не прогрунтовываются и не прокрашиваются, поэтому обработка антикором здесь обязательна. Причем имеющим не просто хорошую, а отличную пенетрацию. И толстую пленку, выдерживающую 500 часов в камере соляного тумана, что эквивалентно пяти годам эксплуатации.

Проблемная зона любого автомобиля – место сварки заднего крыла и багажника. При погружении в катафорезную ванну на заводе шов защищается недостаточно и начинает ржаветь. При обработке на СТОА ему надо уделять особое внимание.

При обработке на СТОА ему надо уделять особое внимание.

Кромки дверей. Вот уж где поиздевались над металлом, сетует Леонид. Согнули, завальцевали, грунтовка и краска в эти нахлесты не проходит, а влага поселяется мгновенно. Здесь тоже необходим материал с высокой пенетрацией.

Примеры можно продолжать едва ли не бесконечно. Так работает симбиоз технологической карты и опыта. Синергия науки и практики. А в результате автомобиль получает действительно надежную защиту от коррозии. В ближайшее время мы продолжим эту тему.

Документы, регламенты

Нормативные документы

При оказании услуг по антикоррозионной обработке автомобилей и других работ производимых нашей компанией, основной нормативной базой являются законы Российской федерации.

В вопросах, которые не регламентируются общими законами о хозяйственной деятельности, законами о потребительском рынке, и которые относятся к вопросам, связанным со спецификой конкретной области, мы руководствуемся следующими внутренними документами:

В вопросах, которые не регламентируются общими законами о хозяйственной деятельности, законами о потребительском рынке, и которые относятся к вопросам, связанным со спецификой конкретной области, мы руководствуемся следующими внутренними документами:— Регламент антикоррозионной обработки

— Регламент ежегодного профилактического осмотра

— «Щадящий» режим эксплуатации после проведения работ по антикоррозионной обработке

Мы производим антикоррозионную обработку и шумоизоляцию автомобилей по следующим расценкам:

— Прейскурант на обработку автомобилей длиной до 4 м.

— Прейскурант на обработку автомобилей длиной от 4 до 5 м.

— Прейскурант на обработку автомобилей длиной свыше 5 м.

— Прейскурант на обработку кроссоверов

— Прейскурант на обработку минивэнов

— Прейскурант на обработку внедорожников, пикапов

— Прейскурант на обработку минигрузовиков

— Прейскурант на обработку микроавтобусов

— Прейскурант на шумоизоляцию автомобилей

— Прейскурант на отдельные категории работ, не входящие в основной прейскурант

— Главный нормативный документ

При антикоррозийной обработке мы руководствуемся схемами обработки, полученными от поставщиков материалов и производителей автомобилей.

В некоторых случаях, когда технологическая карта рекомендует дополнительные сверления кузова, а автодилер, у которого автомобиль обслуживается (стоит на гарантии), возражает, то в большинстве случаев возможно обойтись без сверлений. Тогда, для доступа в скрытые полости различных кузовных деталей демонтируются какие-либо элементы (обычно это концевики, уплотнители кабелей проводки, облицовочные детали)

В некоторых случаях, когда технологическая карта рекомендует дополнительные сверления кузова, а автодилер, у которого автомобиль обслуживается (стоит на гарантии), возражает, то в большинстве случаев возможно обойтись без сверлений. Тогда, для доступа в скрытые полости различных кузовных деталей демонтируются какие-либо элементы (обычно это концевики, уплотнители кабелей проводки, облицовочные детали)— Образец технологической карты

На все проведенные работы мы даем гарантии.

— Условия гарантии на антикоррозионную обработку

При проведении работ по антикоррозионной обработке и нанесению различных защитных покрытий, все наши специалисты обязаны строго соблюдать данные регламенты, а так же инструкции к материалами и защитным составам, согласно данным производителей материалов.

Ежегодно наши сервисы проходят сертификацию на соответствие российским стандартам предприятий автомобильной отрасли:

— Сертификат антикор-центра Варшавское ш., д. 125, стр. 20

20

— Сертификат антикор-центра Кронштадтский б-р, д. 35 Б

— Сертификат антикор-центра Высоковольтный пр-д. д. 9

— Сертификат антикор-центров 2014-2015 г.

— Сертификат антикор-центров 2015-2016 г.

— Сертификат на установку допоборудования 2015-2016 г.

— Cертификат антикор-центров 2016-2017 г.; Приложение к Сертификату 2016-2017 г.

— Сертификат антикор-центров 2017-2018 г.

— Приложение 2017-2018 (Кронштадтский б-р. д. 35 Б)

— Приложение 2017-2018 (Высоковольтный пр-д. д. 9)

— Приложение 2017-2018 (Варшавское ш. д. 125, стр. 20)

— Приложение 2017-2018 (Бережковская наб. 20, стр. 23)

— Сертификат антикор-центров 2018-2019 г.

— Приложение 2018-2019 (Кронштадтский б-р. д. 35 Б)

— Приложение 2018-2019 (Высоковольтный пр-д. д. 9)

— Приложение 2018-2019 (Варшавское ш. д. 125, стр. 20)

— Приложение 2018-2019 (Бережковская наб. 20, стр. 23)

— Приложение 2018-2019 (1 Измайловского зверинца, д. 8)

Технологическая карта антикоррозийной обработки geely mk

G eely МК / C ross. ПРОЧИСТКА ДРЕНАЖНЫХ ОТВЕРСТИЙ КУЗОВА

ПРОЧИСТКА ДРЕНАЖНЫХ ОТВЕРСТИЙ КУЗОВА

Во время эксплуатации в полостях порогов, дверей и крышке багажника скапливается влага, вызывающая коррозию. Для удаления влаги служат дренажные отверстия, расположенные снизу порогов, две-

рей и в крышке багажника. Они постоянно забиваются грязью, поэтому прочищайте их при каждом техническом обслуживании (через каждые 10 тыс. км пробега). При эксплуатации автомобиля на проселочных дорогах проводите эту операцию чаще.

Прочищайте дренажные отверстия перед мойкой автомобиля.

Вам потребуется отвертка или тонкая деревянная палочка.

1. Поддев отверткой.

2. . снимите заглушки.

3. . и прочистите дренажные отверстия в каждом пороге кузова.

Так расположены дренажные отверстия в порогах кузова.

4. Аналогично прочистите дренажные отверстия в передних и задних дверях.

5. Снимите заглушки и прочистите дренажные отверстия в крышке багажника.

6. Прочистите отверстия в лонжеронах кузова.

Зачем нужны карты?

Любая современная технология – это система. Сказанное полностью относится к антикоррозионной защите автомобиля. Разумеется, если говорить о полноценной профессиональной обработке.

Система антикоррозионной защиты включает многое: обучение персонала, технологию и методику работы, оборудование, материалы, контроль, гарантии. Словом, весь цикл обработки, основанный на единой концепции. Один из обязательных признаков системы – технологическая карта. Поговорим о ней подробнее.

Сотрудник концерна Dinol GmbH Свен Ларсен создает технологические карты для антикоррозионной обработки автомобилей. Он побывал и в нашей стране, продемонстрировав свое умение на российских моделях

В России немало сервисов, где антикоррозионная обработка выполняется формально, лишь бы «замылить глаз» клиенту. Особенно этим грешат автосалоны, денно и нощно мечтающие о лишних строчках в заказ-наряде. И тогда работа выглядит так. Помыли машину, побрызгали жидким материалом в полости дверей, стоек, капота и багажника. Потом подняли машину, опять же побрызгали в полости, доступные снизу, покрыли мастикой днище – и, пожалуйста, готово.

Помыли машину, побрызгали жидким материалом в полости дверей, стоек, капота и багажника. Потом подняли машину, опять же побрызгали в полости, доступные снизу, покрыли мастикой днище – и, пожалуйста, готово.

Вроде бы все правильно, клиент доволен, деньги получены. Но если спросить мастера: «А есть ли у вас технологическая карта для обработки данной конкретной машины?» – ответ будет примерно таким: «А зачем?». Мол, все автомобили одинаковы.

Такая реакция говорит лишь об одном: о недостаточной подготовке мастера. Настоящие профессионалы давно отказались от клише «все кузова одинаковы». Да, у всех автомобилей имеются пороги, стойки, двери, капоты и проч. Но тут-то сходство и заканчивается. В угоду обеспечения жесткости кузова при непрерывном снижении веса автомобиля в полостях делаются сложнейшие нахлесты, фигурные ребра, усилители и т.д.

Поэтому полости кузова современного автомобиля таят в себе хитрые переплетения металла. Пороги «японок» отличаются от «немецких», конденсат в полостях «американцев» скапливается не там, где у «французов», а расположение сварных швов у «корейцев» иное, чем у «шведов». И даже слияния концернов и общие платформы не спасают – унификации нет, и быть не может.

И даже слияния концернов и общие платформы не спасают – унификации нет, и быть не может.

Как их делают?

Самостоятельно изучить особенности всех автомобильных «тел», конечно же, невозможно. Да и не нужно, поскольку сей труд взяли на себя производители антикоррозионных материалов. Как же они изучают кузова?

Во-первых, штудируя техническую документацию завода – изготовителя автомобиля. Во-вторых, при помощи бороскопов (технических видеоэндоскопов), позволяющих заглянуть в самые потаенные уголки скрытых полостей. В-третьих, разрезая кузова аварийных и утилизированных машин. В результате появляется статистика: где и в какие сроки возникают очаги коррозии у той или иной модели.

А потом на свет рождаются руководства к действию – технологические карты обработки кузова. Вспомним банальную истину: коррозия приходит изнутри. Поэтому надежная защита на 99% зависит от грамотной профессиональной обработки скрытых сечений. Иными словами, от действий мастера по алгоритму конкретной технологической карты. Только карта укажет, как дотянуться факелом материала до критических точек и проблемных участков, где просверлить дополнительное отверстие и когда поменять насадку.

Только карта укажет, как дотянуться факелом материала до критических точек и проблемных участков, где просверлить дополнительное отверстие и когда поменять насадку.

Говоря формально, технологические карты – это составная часть информационного обеспечения профессиональной антикоррозионной защиты. Такая же как обучение персонала, описание технологий и методик работы, контроль, гарантии, работа с клиентурой.

Технологичекая карта российского автомобиля УАЗ Patriot, разработанная Свеном Ларсеном (фрагмент)

Обратимся к опыту немецкого концерна Dinol GmbH. Именно он разработал систему антикоррозионной защиты на основе материалов Dinitrol. Наряду с описаниями препаратов, инструкциями, руководствами и прочими полезными вещами, фирменные сервисы получают технологические карты со схемами и рисунками. В них указана вся необходимая мастеру информация: в какой последовательности, какими материалами, каким инструментом, какие участки автомобильного кузова обрабатывать. Причем не какого-то абстрактного автомобиля, а конкретной марки, модели и года выпуска.

Бороскоп (технический видеоэндоскоп) с камерой и встроенной подсветкой позволяет заглянуть в потаенные уголки кузова

Давайте посмотрим на приведенные здесь карты Dinitrol. Они усеяны графическими значками. Это своеобразный язык, которому присущи однозначность, простота и доступность.

Не будем сейчас разъяснять всю символику этих карт – для их изучения предусмотрены специальные руководства, и дублировать их нет смысла. Но отдельные значки все же расшифруем.

Пустой кружок говорит о том, что материал закачивается в отверстие, выполненное заводом – изготовителем автомобиля. Кружок с закрашенной сердцевиной – это отверстие, также выполненное заводом-изготовителем, но заглушенное пробкой.

Кружок с незакрашенным треугольником говорит о том, что отверстие для закачки материала необходимо просверлить на станции антикоррозионной обработки.

Кружок с закрашенным треугольником – что отверстие необходимо просверлить и заглушить после обработки.

Наличие подробных технологических карт, безусловно, говорит о тщательности, скрупулезности фирменного подхода к антикоррозионной защите автомобиля. А строгое следование документации позволяет свести к минимуму человеческий фактор и избежать ошибок при обработке.

Русские «картежники»

Не следует думать, что технологические карты создаются исключительно за рубежом. Dinol GmbH потому и считается мировым производителем антикоров, что учитывает специфику различных регионов планеты. Например, зачем создавать технологическую карту для автомобиля УАЗ Patriot в Швеции, если основная масса этих внедорожников сосредоточена в России? Да и рассказать об особенностях этих машин могут только россияне.

Поэтому не так давно нашу страну посетил Свен Ларсен, сотрудник датского отделения Dinol GmbH. Свен – ас антикоррозионного ремесла. Достаточно сказать, что у себя в Дании он курирует и консультирует 67 антикоррозионных станций. А в Скандинавии к защите автомобилей относятся более чем серьезно – море, соленые ветра, перепады температур многому научили местных жителей.

Эскизы Свена Ларсена после обработки становятся полноценными технологическими картами

Но вернемся в Россию. Совместно со специалистами из компании ЮВК Свен отобрал следующие автомобили: УАЗ Hunter, УАЗ Patriot, Kia Rio, SsangYong Aсtyon, Lifan Solano, Lifan X60, Lifan Smily, Chery Tiggo, КАМАЗ, LADA Granta. Технологические карты решили разработать именно для этих марок и моделей. Логично: часть из них выпускается в нашей стране, другая же часть получила в России наиболее широкое распространение.

В чем заключалась работа Свена Ларсена? В принципе она описана в предыдущем разделе. Он изучал скрытые полости с помощью видеоэндоскопа, отслеживал, есть ли в конструкции кузова технологические заглушки для обработки полости, надо ли сверлить специальное отверстие и где можно его сверлить, чтобы не нанести вред автомобилю.

Кроме того, датчанин отмечал расположение электронных блоков, подушек безопасности, исполнительных механизмов и датчиков на каждом автомобиле. Все тщательно фотографировал и зарисовывал. Изучал моторный отсек, багажник, отмечал каждую конструктивную и технологическую особенность панелей. И заранее прикидывал, каким именно составом Dinitrol предпочтительно обрабатывать те или иные области кузова.

Еще один фрагмент карты УАЗ Patriot. Работа с капотом и дверьми. Попробуйте догадаться, что означают эти значки. А расшифровку мы даем в тексте

Затем г-н Ларсен вернулся в Данию, чтобы вместе с другими специалистами Dinol GmbH создать фирменную технологическую карту обработки каждого из перечисленных автомобилей. Чтобы читатели оценили его титанический труд, мы публикуем фрагмент технологической карты для автомобиля УАЗ Patriot. Впечатляет, не правда ли?

А так выглядит карта для одного из популярных «иностранцев» (фрагмент)

Карта плюс опыт

Директор компании ЮВК Юрий Климин и ведущий технический специалист той же компании Леонид Игнатьев рассказали редакции много интересного. Оказывается, карты год от года меняются. Это естественно, ведь меняются и сами автомобили, а карты всего лишь их отражение.

Например, в современных моделях уменьшилось число высверливаемых отверстий для закачки материала. Во-первых, автопроизводители увеличили число других отверстий – технологических, полученных еще на этапе изготовления кузова и закрытых заглушками. Причина новшества проста: автомобильные концерны работают в контакте с производителями антикоров и прислушиваются к их советам.

Что характерно для технологических карт последнего поколения – они не содержат операций сверления. Или сводят их к минимуму

Во-вторых, появились новые «хитрые» распылительные насадки, способные дотянуться до участков, о защите которых без сверления раньше и мечтать не могли.

И наконец, в-третьих, антикоррозионные материалы непрерывно совершенствуются: расширяется ассортимент, появляются новые ингибиторы коррозии, увеличивается проникающая способность препаратов.

Многим клиентам нравится, что кузова их машин не сверлят. Но полностью устранить эту операцию пока не удается. Поэтому, уточняет Леонид Игнатьев, для получения отверстий необходимо использовать специальное сверло – коническое с пошаговым диаметром точно под резиновую или пластиковую заглушку. К тому же такое сверло не повредит пучок проводки, датчик или любое другое скрытое от глаз оборудование.

Увеличилось число пластиковых обтекателей и щитков на днище кузова. Естественно, при обработке их необходимо демонтировать, что увеличивает общее время обработки. К тому же встает проблема крепежа (клипсов). Зачастую они одноразовые и легко ломаются. К счастью, запастись крепежом на станции сегодня не проблема.

Символы и пиктограммы, обозначающие особенности работы с конкретным участком кузова. Тут и пояснений особых не надо – белый кружок, дрель перечеркнута, значит, это заводское отверстие без заглушки. Подробно – в тексте статьи. А в нижней части рисунка – типы насадок для пистолетов. Например, насадка К обеспечивает кольцевой распыл и применяется для защиты внутренних полостей

Под пластиковыми щитками обнаруживается изрядное количество грязи – спекшийся конгломерат глины, песка, соли. До нескольких килограммов! Для наглядности мы приводим фотографии этого «бесценного груза». В холода он замерзает и начинает давить и на пластик, и на металл. И бывает, выдавливает обоих. Такое никакой технологической картой не предусмотришь.

Так выглядит специальное сверло. Благодаря конической форме инструмента стружка выбрасывается наружу, а края зенкуются. Зенкование решает две задачи: убирает заусенцы и формирует площадку под специальную заглушку (пробку-«грибок»)

А сколько особенностей у конкретных автомобилей! Взять тот же УАЗ. На переднем и заднем мостах у него есть особые «подушки» высотой 6–7 см, сваренные из листов толщиной 4 мм. Они не прогрунтовываются и не прокрашиваются, поэтому обработка антикором здесь обязательна. Причем имеющим не просто хорошую, а отличную пенетрацию. И толстую пленку, выдерживающую 500 часов в камере соляного тумана, что эквивалентно пяти годам эксплуатации.

Проблемная зона любого автомобиля – место сварки заднего крыла и багажника. При погружении в катафорезную ванну на заводе шов защищается недостаточно и начинает ржаветь. При обработке на СТОА ему надо уделять особое внимание.

Наш консультант ведущий технический специалист компании ЮВК Леонид Игнатьев При обработке этой «японки» демонтировали пластиковые кожухи, призванные защищать днище, и обнаружили… …в каждом из кожухов по 2–3 кг грязи из окаменевшей смеси песка, глины и соли. Так, казалось бы, совершенно неожиданно, создаются условия для образования коррозии

Кромки дверей. Вот уж где поиздевались над металлом, сетует Леонид. Согнули, завальцевали, грунтовка и краска в эти нахлесты не проходит, а влага поселяется мгновенно. Здесь тоже необходим материал с высокой пенетрацией.

Примеры можно продолжать едва ли не бесконечно. Так работает симбиоз технологической карты и опыта. Синергия науки и практики. А в результате автомобиль получает действительно надежную защиту от коррозии. В ближайшее время мы продолжим эту тему.

Процесс антикоррозийной обработки автомобиля

В этой статье вы поближе познакомитесь с процессом антикоррозионной обработки автомобиля.

Не секрет, что машины должны поддаваться ей на этапе производства. Но это не всегда так, а в связи с длительной эксплуатацией даже автомобили, которые проходили ее, теряют часть такой защиты.

Обработка проводится по трем направления: выполняется обработка колесных арок и днища кузова; скрытых полостей с использованием проникающих составов; нанесение защитного слоя антигравийного материала на лицевые панели.

Термодинамическая неустойчивость металла – это основная причина, по которой автомобиль поддается коррозии. Стремление перейти в более привычное окисленное состояние металлов и сплавов, которые являются частью автомобиля, приводит к возникновению коррозии.

Чтобы защитить машину от этого воздействия, приходится использовать специальные пленочные составы, разработанные на основе битумов, тонких масел, восков. Чтобы технология обработки принесла желаемый результат, она должна быть выполнена в определенной последовательности.

Перед непосредственной обработкой понадобится провести подготовку, которая даст возможность проводить основные работы.

Для начала нужно загнать автомобиль на пост антикоррозионной обработки, после чего он поднимается на подъемник. После этого снимаются колеса.

Далее машину нужно тщательно промыть горячей водой под давлением.

Промываются кузов, колесные арки, двигатель, днище.

Обязательно следует на всем процессе антикоррозионной обработки проводить уборку и поддерживать чистоту участка.

После этого выполняется сушка автомобиля, для чего применяется тепловая пушка. Длительность сушки составляет 1-1,5 часа.

Если антикоррозионная обработка будет выполнятся в помещение, следует обратить внимание, что оно должно иметь хорошую вентиляцию.

Используя технологическую карту из альбома, нужно снять заглушки с технических и дренажных отверстий. В случае необходимости, можно просверлить дополнительные отверстия. Для этого предназначено конусное сверло, с помощью которого можно сделать отверстия без стружки.

Автомобиль поднимается на подъемнике, при этом, можно визуально определить точки распыления ориентируясь на технологическую карту.

Затем, немного опустив машину, проверяется состояние кузова и возможные повреждения антикоррозионного покрытия корпуса автомобиля.

При наличии интерскопа можно выполнить более детальную проверку состояния скрытых полостей, проникновение во все технологические отверстия. Эта процедура даст возможность оценить внутренние дефекты металла и степень покрытия их ржавчиной. После ее проведения можно дать оценку состояния машины перед началом антикоррозионной обработки.

На следующем этапе понадобится закрыть узлы, которые не будут обрабатываться. На тормозные диски надеваются защитные покрытия. Подготовку к проведению обработки на этом можно считать законченной.

Для антикоррозионной обработки используются два пневматических насоса. Первый – насос высокого давления, который позволяет выполнить обработку способом безвоздушного нанесения на днище высоковязких составов. На выходе можно достичь давления примерно 150 атмосфер. Специальный шарнир предотвращает поворачивание шлангов. Регулировать подачу материала можно с помощью редуктора. При засорении используется насадка с поворотным флажком.

Что касается второго насоса – это поршневое приспособление низкого давления, c помощью которого производится обработка скрытых полостей аэрозольным методом. Распылитель соединяется с двумя шлангами, по одному из них поступает воздух с компрессора, по другому – материал. В распылителе проходит их смешивание. Через специальные насадки они наносятся на кузов.

Для обработки могут применятся другие типы насосов, которые способны создавать еще большее давление.

После ознакомления с оборудованием, можно перейти к обработке. Используем насос низкого давления, который даст возможность провести обработку скрытых полостей. Проводим воздушное распыливание материала в скрытой полости. Насадки могут быть длиной от 1,5 до 2 метров.

Чтобы обрабатывать пороги, лонжероны, усилители было наиболее удобно, автомобиль нужно поднять. На этом этапе нужно тщательно обработать все элементы, которые находятся под машиной.

Используемые в нашем случае материалы Noxudol не имеют в своем составе летучих растворителей, обработку можно выполнять без защитных масок. Данный МЛ состав покрывает внутренние поверхности кузовных деталей, дает возможность заполнить поры, сварные швы, а также вытесняет влагу из всех щелей и пор благодаря капилярному эффекту.

Тонкая пленка, которая образуется на скрытых полостях, защищает их на протяжении нескольких лет. Этот же состав позволяет выполнить грунтование швов или сложных профилей, если такие есть на днище автомобиля.

В этом МЛ составе есть специальные присадки, которые замедляют коррозию.

После этого, с помощью специального износоустойчивого состава, обрабатываются колесные арки. Наносится он шпателем или кистью вручную.

Переходим к обработке днища автомобиля.

Снова нужно поднять машину на подъемнике и выполнить грунтование участков со сложным профилем. Высоковязкий материал Noxudol 300 перед применением нужно разогреть до температуры 30 градусов, для чего используется электрический тен. После этого он наносится на кузов автомобиля безвоздушным методом.

В различных видах этот состав может быть обыкновенно черным или с добавлением алюминиевой пудры. Она позволяет армировать состав и образует плотную пленку. Воторой вариант применяется, если машина чаще эксплуатируется на дорогах с плохим покрытием.

Когда обработка будет закончена, автомобиль опускается и снимается защитная пленка с тормозных дисков. После этого устанавливаются колеса.

Ставим машину на пол и начинаем обработку скрытых полостей, для чего поднимаем капот, открываем багажник и двери.

Для работы используем насос низкого давления. Не обойтись и без специальных насадок. Добраться к скрытым полостям для их обработки можно через технологические отверстия автомобиля. МЛ состав наносится на боковые двери, усилители капота, багажника, стойки кузова. Перед обработкой боковых дверей на кресла нужно одеть защитные чехлы.

В процессе работы понадобится для различных технологических отверстий использовать различные насадки. После завершения обработки заглушки ставятся на свое место, устанавливаются подкрылки.

Устраняются остатки антикоррозионных материалов с помощью специальных растворов, которые удаляют жиры и масла

Автомобиль можно использовать сразу после обработки, однако для «жидких подкрылок» щадящий режим сушки составляет не менее суток.

Для удобства автомобилистов материал можно приобрести в аэрозольных баллонах. Noxudol 300 предназначен для обработки днища автомобиля; Noxudol 700 – проникающий антикор для внутренних поверхностей на основе масла МЛ; в линейке продукции компании есть также Noxudol 1100 – антигравийное покрытие, которое наносится на лицевые панели и пороги.

Применяется часто для автомобилей, которые не имеют на порогах специальных пластиковых накладок. Наносят его с помощью антигравийного пистолета. Специальный переходник пистолета дает возможность надеть его на специальный евробаллон и при подаче воздуха антигравийное покрытие можно наносить на поверхность.

Антикоррозийная обработка кузова автомобиля | Выбрать антикор для авто

Коллапс на валютном рынке показал, что в ближайшее время российские автолюбители будут массово отучаться от привычки менять автомобиль каждые 3 года. Очевидно, что многим из них станут интересны продукты, позволяющие существенно продлить срок жизни старого автомобиля. Поэтому некоторые автосервисы сегодня включают в свои услуги антикоррозийную обработку. Однако далеко не всегда этот вид работ выполняется правильно. Журнал «КУЗОВ» совместно со специалистами сети независимых СТО «Tuning-S» протестировали линейку защитных препаратов Dinitrol.

На протяжении двух десятилетий автопроизводители твердят, что современные автомобили не нуждаются в дополнительной антикоррозийной обработке. Одни концерны делают упор на оцинковку, другие используют гальванику и катафорез. Специалисты компании Dinitrol, ведущего производителя антикоррозийных защитных покрытий, путем лабораторных испытаний доказали, что соляной раствор при перепадах температур в кратчайшие сроки разъедает любой металл. Именно поэтому продукция компании востребована в авиастроении и даже используется при обработке железнодорожных составов.

Недостаточно постаринке «вымазать» днище машины гудроном. Современный автомобиль имеет огромное количество скрытых труднодоступных полостей, найти которые может только квалифицированный специалист при наличии технической карты автопроизводителя. Кроме того, для проведения качественной антикоррозийной обработки требуется специализированное оборудование, высококачественные составы и неукоснительное соблюдение предписаний поставщика химии.

Компания «ЮВК» не только реализует продукцию Dinitrol, но также оказывает консультативную и техническую поддержки своим клиентам. На тренингах специалисты независимых СТО получают наиболее полную информацию по необходимым инструментам и нормам использования расходных материалов бренда. Немецкое представительство компании-производителя DinolGmbh внимательно следит за появлением новых моделей автомобилей и в кратчайшие сроки предоставляет своим партнерам обновленные технологические карты, что гарантирует правильность и качество выполнения работ. Все продукты производятся на предприятиях в Германии и Швеции.

На примере автомобиля Mitsubishi L200 мы подробно рассмотрим весь процесс антикоррозийной обработки кузова автомобиля. В самом начале необходимо правильно подготовить поверхность. Машина загоняется на подъемник, где специалист снимает подкрылки и промывает днище мощным напором воды.

Влага высушивается тепловыми пушками, механически зачищаются очаги коррозии, и поверхность обезжиривается очистителем Dinitrol 7225 или 582.

Если автомобиль совсем новый, то обойтись можно лишь обезжириванием.

Теперь стоит определиться с видом антикора. Если клиента интересует дополнительная шумоизоляция, то ему подойдут «жидкие подкрылки» Dinitrol 479.

Наносится материал специальным пистолетом Dinitrol в два слоя (толщиной 1,5 мм каждый) с выдержкой в 15 минут при рабочем давлении от 6 до 10 атмосфер.

Высохшая поверхность покрывается шагренью, которая гасит потоки воздуха, поглощая шум от колес. В основе материала – синтетическая резина, которая позволяет надежно защитить поверхность от воздействия песка, камней и гравия.

Материал имеет 80% сухого остатка, поэтому при работе в прохладном помещении следует учесть, что емкости с продуктами предварительно нужно поставить на донный нагреватель и установить нагрев на уровне не выше 40 градусов.

На днище мы нанесли полуторамиллиметровый слой состава Dinitrol 4941 на восково-битумной основе, который противостоит коррозии и обеспечивает эффективную защиту от абразивных повреждений. Средний расход на автомобиль D класса – 4-5 литров.

Вышеупомянутые продукты можно заменить более прогрессивным, усиленным дисперсией алюминия восковым составом Dinitrol Metalliс, отличающимся высокой тиксотропией, лучшими антикоррозийными свойствами и хорошим шумопоглощающим эффектом. Материал также распространяется в 1, 5, 20, 60 и 208-литровых упаковках, покрывая потребности любого сервиса.

В каждом автомобиле сотни сварных швов и точек. Несмотря на оцинковку или гальванику, со временем металл в этих местах ослабевает, и кузов теряет прежнюю жесткость, что сказывается на безопасности. Предотвратить появление коррозии в скрытых полостях поможет Dinitrol 3641-А80. Но если «болезнь» уже запущена, то скрытые полости проливают Dinitrol Penetrant или Dinitrol ML. Эти влаговытесняющие составы, благодаря ингибиторам коррозии, обладают способностью проникать в ржавчину и консервировать химический процесс.

Для работы со скрытыми полостями потребуется комплект виниловых шлангов высокого давления с крюкообразными наконечниками. Трубка подсоединяется к оборудованию высокого давления воздушного режима работы, которое увеличивает рабочее давление распределения материалов в 3 раза. Антикоррозионный состав наносят методом распыления внутри труднодоступной полости при помощи насадок на 190° и 360° под давлением в 18 атмосфер. Стоит отметить, что при ежедневном использовании оборудование не нуждается в чистке, материалы просто не успевают засохнуть внутри», – рассказал Денис Кобюк, ведущий технический специалист компании «ЮВК».Следующим этапом работы является нанесение защитного антикоррозийного воска Dinitrol Korrotec 485 в местах, которые могут соприкасаться с кожей человека или одеждой. Обрабатываются крепления дверей и амортизаторов, водостоки, желоба и прочие стыки, а также соединения под капотом и в багажнике.

Некоторые клиенты предпочитают, чтобы на машине был виден антикор. В этом случае для обработки видимых частей порогов и бамперов подойдет Dinitrol 3641 бежевого оттенка.

В финальной части нашего мастер-класса специалист должен защитить двигатель и картер автомобиля составом Dinitrol Сorroheat 4010 или спреем Dinitrol Corrosion Prevention. «Этот состав специально разработан для использования на поверхностях, подверженных воздействию как высоких, так и низких температур. Наносится на предварительно помытый и высушенный двигатель, окружающий пластик, резинки, датчики и даже проводку. Состав обладает высокими теплопроводными функциями и очень тонкую поверхностную пленку, поэтому теплоудара можно не опасаться», – уверен Сергей Федоров, менеджер по продажам СТО «Trade-c». Консервант не только защищает агрегаты моторного отсека от коррозии, но также предотвращает их загрязнение и облегчает последующую мойку. Мы продемонстрировали максимальный комплекс услуг по консервации кузова. Как видно из статьи, оборудование зоны под антикоррозийную обработку не требует больших затрат. Вне зависимости от слесарной или кузовной специфики сервиса услуга позволяет существенно повысить стоимость среднего чека в кризисный год.Антикор кузова Lada Largus / Лада Ларгус

Скрытые полости для антикоррозийной обработки

Впрыск антикоррозийного состава производится в указанных на рисунках точках:

1, 2, 3 и 4 — для защиты соединения накладки нижней секции боковины кузова с усилителем нижней секции боковины кузова.

5, 6 и 7 — для защиты соединения пола с усилителем лонжерона.

8 — для защиты соединения пола с поперечиной крепления переднего сиденья.

12, 13 и 14 — для защиты соединения панели порога с усилителем панели порога.

Во все остальные точки также впрыскивается антикоррозийный состав. Все отверстия закрыты резиновыми заглушками. После обработки не забывайте устанавливать на место заглушки. Порвавшиеся, или отсутствующие заглушки замените новыми (каталожные номера см. здесь, здесь и в соседних с ними разделах.)

Антикоррозийная обработка скрытых полостей осущестляется с помощью удлиннительного шланга, который вставляется в полость на максимально возможную глубину, после чего производится впрыск состава с одновременным, постепенным извлечением шланга из полости.

О дополнительной антикоррозийной обработке

(Примечание: информация носит общепознавательный характер)

Во времена дикого накопления капитала, «ЛогоВАЗа» с господином Березовским и резкого снижения продаж отечественных автомобилей в связи с хлынувшим в Россию потоком подержанных иномарок стала необычайно актуальна тема защиты кузова от коррозии. Не то чтобы раньше это было неважно, просто в конце 90-х — начале 2000-х отечественные автозаводы перешли на очень облегченные, почти обходные технологии грунтовки и окраски.

Объяснялось это просто — прибыли падали, экономические связи трещали по швам, заводы обложили натуральным рэкетом — не до качественной покраски стало. В результате неубиваемые когда-то «Волги», «Жигули» и УАЗы уже через год начинали цвести, причем не только на стыках, но и по площадям, еще пара-тройка лет — и в кузове появлялись откровенные дыры. Гнило все — оперение, лонжероны, пороги, двери, что при такой технологии подготовки и окраски совершенно не удивляло.

Тогда-то по гаражам и мастерским появились спецы, вытравливающие ржу ортофосфорной кислотой, производящие локальную сварку и покрывающие затем все потенциально опасные зоны антикоррозийным покрытием, наивным, конечно, по нынешним временам — пушечным салом да отработкой, но все равно частично и это помогало.

Одновременно появились и фирменные центры по антикоррозионной обработке, использующие уже совсем другие, значительно более эффективные препараты импортного производства. Правилом хорошего тона на тот момент было после покупки автомобиля отогнать оный в подобный техцентр и произвести полную комплексную обработку дорогим, но зато действенным фирменным составом вроде «Тектил-цинка». Оно еще и выгоднее выходило — продать на вторичном рынке машину с нормальным кузовом было проще, а главное, автомобиль меньше терял в цене.

В нашем суровом климате гниению подвержено все — и отечественные машины, и «Мерседесы» S-класса, разнится лишь скорость взаимодействия с окружающей средой, поэтому центры антикоррозионной обработки работой были вполне загружены. Однако в каждом правиле есть свои исключения. Ими оказались автомобили из Ингольштадта. Марка Audi уже давно начала оцинковывать свои модели, причем не скупясь на цинк, видимо, маркетологи в те времена были людьми порядочными. Толщина покрытия 20-25 микрон давала полную уверенность в завтрашнем дне, да что там, Audi В2 до сих пор можно увидеть на улицах Москвы — где-то краска уже даже слезла сама но себе, виден голый металл, но чистый, без ржавчины.

Скорость окисления цинка в условиях гальванической пары цинк/железо — порядка пяти-шести микрон за семь-восемь лет, так что у старых Audi запас прочности будь здоров. Насмотревшись на удачливых конкурентов, очень многие автопроизводители также начали оцинковывать кузова, однако маркетологи уже поняли свою задачу, да и цинк надо экономить, так что покрытие новых авто стало не в пример тоньше — порядка 5-10 микрон, что, кстати, создает опасность механического повреждения и дальнейшей галопирующей коррозии в очаге этого повреждения. Сейчас оцинковывают даже Lada, но не полностью, к тому же сварные швы цинкуются достаточно сложно, бюджетные марки полноценного процесса позволить себе не могут, так и возникают дополнительные очаги коррозии, впрочем, в смысле маркетинга это неплохо — ведь автомобиль должен отходить лишь гарантийный срок, а дальше ему лучше бы развалиться и сгнить, дабы вам можно было впарить новый.

Потом, существует целый ряд проблем на российских предприятиях, кстати, в том же Черкесске, где варят и красят почти все автомобильные кузова для китайских марок. В общем, если потребители, то есть мы с вами, не согласны с волюнтаризмом маркетологов, приходится шевелиться самим, ведь «спасение утопающих — дело рук самих утопающих», верно?

В этой связи опять актуальной становится дополнительная антикоррозионная обработка даже нового «железного коня», поскольку в случае наступления гарантийного случая дилер быстрее всего откажет вам в ремонте, сославшись на «нарушение условий эксплуатации».

Кстати говоря, о дилерских услугах. Хотелось бы предупредить настоящего или потенциального владельца авто: дилерский техцентр — это последнее место, где стоит делать дополнительный антикор. Во-первых, они на нем не специализируются, во-вторых, вовсю применяют обходные технологии, заботясь лишь о внешнем виде машины. Доводилось видеть, как в ремзоне пластиковые подкрылки сажают на саморезы, прямо сквозь краску, грунтовку и металл. Что будет в месте крепления крыла и подкрылка? Правильно, сквозная ржавая дыра, причем уже через год-полтора.

Сейчас все работы лучше выполнять у профессионалов, хотя и за ними нужен глаз да глаз, так что советую раньше времени не расслабляться. А рекомендации очевидны: электрику делаем у электриков, моторы у мотористов, а антикор, соответственно, в специализированном центре.

Впервые антикоррозионную обработку в привычном для нас виде стали делать шведы в 50-х годах прошлого века, тогда-то и появился термин «ML-состав». Изначально это была высокотекучая смесь на масляной или восковой основе для обработки скрытых полостей автомобиля, но с 50-х прошло уже очень много времени, за которое химический состав ингредиентов ML-жидкостей весьма сильно изменился, и, естественно, в лучшую сторону. Сейчас в антикор-центрах обработка скрытых полостей ведется ML-составами уже пятого поколения, однако, по отзывам специалистов, уже третье поколение данных препаратов дает весьма приемлемый результат.

Так чем же они так хороши?

Дело в том, что в скрытые коробчатые полости частенько попадает влага, иногда проникая сквозь уплотнения, иногда в виде конденсата при скачке температуры наружного воздуха. В России климат резко континентальный, что как раз и обуславливает подобные скачки, соответственно, в коробах и скрытых полостях без дополнительной обработки постоянно повышена влажность, а контакт голого железа с водой и кислородом как раз и приводит к химической реакции окисления — коррозии. Поэтому обработка машины на специализированной станции выглядит так — удаляются все технологические заглушки, полости промываются водой под напором, а затем сушатся с помощью тепловых пушек. Занятие это долгое и муторное, посему за мастерами во время работы лучше проследить, дабы они сделали все но технологической карте.

Сама технологическая карта, которую разрабатывают производители соответствующей автохимии под каждый конкретный автомобиль, должна быть у техцентра в наличии; если ее нет, лучше поискать другую мастерскую, поскольку, если половину скрытых полостей пропустить при обработке, само нанесение покрытия в целом уже бессмысленно.

ML-составы, особенно последнего поколения, хороши тем, что вытесняют влагу и пропитывают уже образовавшуюся ржавчину, создавая на ней защитный слой и препятствуя дальнейшему разрушению металла. Но есть и другая сторона медали — если эти жидкости хорошо работают в скрытых полостях, то снаружи они живут недолго, со временем смываются водой и летящим из-под колес абразивом. В общем, снаружи автомобиль приходится дополнительно обрабатывать уже другими смесями с определенным набором свойств или производить комплексное покрытие: ML + битумная мастика. Покрытия, плохо поддающиеся механическим воздействиям, изготавливаются в основном на основе битума с резиновой крошкой или гальваническим наполнителем — тем же цинком или алюминием. Они разделяются по вязкости, химическому составу и, соответственно, применяемости. «Антигравий», «Жидкие подкрылки» — все эти термины хорошо известны автомобилистам. С «Антигравием», местами его нанесения и эффектом от применения более или менее ясно: если он защищает проблемные места машины от пескоструйки и бомбардировки мелкими камнями в процессе эксплуатации, то у «Жидких подкрылков» и мастики для днища уже и состав, и преследуемые цели немного другие. Объединяет их одно — высокая механическая стойкость, но мастика должна обладать дополнительным рядом свойств — являться ингибитором коррозии частично корродировал, необходимо выяснить степень коррозии, прежде чем покрывать днище. На начальной стадии, когда очаги поражения не фатальны и находятся лишь на поверхности, можно применить комплексную обработку: сначала ML-состав и лишь потом мастика. Если же коррозия проникла глубоко и ржавчина уже пластинчатая, перед нанесением мастики проблемные места необходимо полностью очистить от коррозии и лишь затем обрабатывать поверхность антикором. В случае если просто залить ржавое дно битумным составом, мастика просто отвалится вместе со ржавчиной, опять открыв доступ влаге и воздуху к металлу.

В общем, если вам хочется сохранить машину и, соответственно, свои инвестиции, несмотря на все старания маркетологов, за кузовом придется следить — именно он самая дорогая деталь автомобиля.

Владимир Кузьменно, Автокомпоненты

Видео

Антикоррозийная обработка — какую выбрать

«Хотелось бы сделать антикоррозийную обработку 5-летнему Mitsubishi ASX. По виду днища — пора, ржавчина уже есть! Какую обработку посоветуете и почему?»

Антикоррозийная обработка бывает полной и частичной, профессиональной и самостоятельной. Не увидев, как на самом деле обстоит ситуация с коррозией в конкретном автомобиле, невозможно аргументировано посоветовать, какую из них выбрать. В общем виде технологический процесс антикоррозийной обработки состоит из нескольких подготовительных и окончательных операций, но не все из них являются обязательными. Какие процедуры можно безболезненно исключить, а без каких не обойтись — это зависит от текущего состояния кузова, причем не только в плане развития на нем коррозии, но и в отношении имеющейся к настоящему времени штатной защиты.

В частности, сомнительно, что на днище 5-летнего автомобиля коррозия разгулялась настолько, что начинать борьбу с ней придется с пескоструйной очистки. Еще маловероятнее, что началу антикоррозийной обработки должны предшествовать сварочные работы.

Скорее всего, в рассматриваемой машине появившиеся очаги ржавления невелики, качественно удалить с них коррозию удастся вручную с помощью щетки, наждачной бумаги или соответствующей насадки на электродрель.

В таком случае бороться с коррозией можно самостоятельно, тем более что антикоррозийные препараты нетрудно купить в большинстве крупных автомагазинов и на рынках запчастей.

Исходите из того, что принцип работы любого препарата — изоляция защищаемой поверхности от влаги и кислорода. Качественная изоляция позволяет процесс коррозии если не приостановить, то существенно замедлить. При этом значение имеет не только то, насколько хорош применяемый препарат, но и технология обработки. Например, если при подготовке к нанесению препарата не будет уделено внимания удалению старой ржавчины, в ее рыхлом слое останется все необходимое, чтобы процесс коррозии продолжался и под свеженанесенным покрытием.

Технологический процесс полной обработки подразумевает демонтаж пластиковой защиты с мест, которые будут подвергаться нанесению антикора, их мойку и сушку, удаление ржавчины и потерявшего защитные свойства старого покрытия, сверление технологических отверстий, необходимых для обработки скрытых полостей, грунтование. Завершает работу нанесение основного покрытия на наружные поверхности и в закрытые полости, его сушка, удаление препарата, вытекшего из щелей, и обратный монтаж пластиковой защиты.

В некоторых случаях может понадобиться демонтаж задних фонарей, обшивки капота и крышки багажника, если без этого невозможно обработать изнутри задние крылья, капот и багажник.

Все это трудоемко, долго и, главное, индивидуально для каждой конкретной модели автомобиля. На некоторых СТО, профессионально занимающихся антикоррозийной обработкой, существуют технологические карты, которыми руководствуются при проведении работ. Если речь идет о полной обработке кузова, лучше обращаться на такие СТО. Самостоятельную обработку, о которой упоминалось выше, можно рекомендовать лишь для локальной защиты мест, на которых была обнаружена коррозия, а также в случаях, когда старому, но вполне работоспособному защитному покрытию потребовался ремонт из-за повреждений, появившихся, например, после движения в плохих дорожных условиях, когда днище могло контактировать с какими-то препятствиями.

Контрольный вопрос, который требуется задавать при выборе СТО, — какова гарантия на выполненную работу, какими документами она будет подкреплена? Нет смысла поручать заниматься автомобилем специалистам, гарантия которых основана лишь на устных заверениях в непревзойденном качестве использованных материалов и собственном мастерстве. Если же на вопрос о гарантии в ответ услышите пожелание для начала посмотреть автомобиль — это уже серьезно. Как и в случае аргументированного совета, какую обработку выбрать, ни одна ответственная СТО не рискнет давать письменную гарантию и оговаривать тот или иной срок действия обязательств, пока воочию не оценит коррозийное состояние машины.

Сергей БОЯРСКИХ

Фото автора

ABW.BY

У вас есть вопросы? У нас еcть ответы. Интересующие вас темы квалифицированно прокомментируют либо специалисты, либо наши авторы — результат вы увидите на сайте abw.by. Присылайте вопросы на адрес [email protected] и следите за сайтом

В каком сервисе сделать антикоррозийную обработку, выбирайте здесь!

Антикор скрытых полостей автомобиля – как сделать обработку, какие средства использовать

В данной статье мы рассмотрим, где находятся скрытые полости автомобиля, как обработать их от коррозии и какие средства для этого использовать. Вы узнаете, как сделать антикор скрытых полостей своими руками, либо на что обратить внимание при заказе услуги в автосервисе.

Почему возникает коррозия?

В процессе эксплуатации кузов автомобиля подвергается воздействию нескольких видов коррозии, наиболее опасной из которых является электрохимическая. Она возникает при взаимодействии влаги с металлом кузова. Различные виды загрязнений, присутствующие в атмосфере и на поверхности дорог, противогололедные реагенты в зимний период – все это превращает влагу в электролит, в котором протекают электрохимические процессы, приводящие к коррозии металла.

Наиболее уязвимы для коррозии скрытые полости кузова. Если на открытых поверхностях влага быстро высыхает, то в скрытых полостях она остается постоянно, постепенно разъедая металл. Поэтому при антикоррозийной обработке автомобиля необходимо тщательно обработать все скрытые полости, к которым относятся замкнутые элементы кузова:

- пороги;

- лонжероны;

- стойки кузова;

- поперечины и усилители днища;

- места под молдингами и накладками;

- усилители моторного отсека.

Кроме того, на автомобиле много полостей, закрытых обшивкой и накладками:

- усилители капота;

- усилители крышки багажника;

- пространство между арками колес и крыльями;

- карманы дверей;

- места установки фар.

У многих производителей автомобилей разработаны технологические карты обработки скрытых полостей, с указанием мест их нахождения и способов доступа.

Процесс антикоррозийной обработки

Антикоррозийная обработка скрытых полостей кузова автомобиля производится ML-методом с использованием специального оборудования – пистолета-распылителя с различными насадками.

Антикоррозийный препарат наносится через технологические или специально просверленные отверстия. Подающийся под давлением состав образует внутри обрабатываемой детали туман, который осаждается на стенках полости, образуя пленку. Обработку производят до тех пор, пока из отверстия не появятся несколько капель препарата.

При антикоррозийной обработке скрытых полостей кузова для каждого элемента используются наиболее подходящие насадки для пистолета-распылителя:

- круглые;

- с вращающейся головкой;

- щелевые.

Желательно не эксплуатировать автомобиль в первые сутки после антикоррозийной обработки, чтобы нанесенные препараты окончательно просохли и имели хорошее сцепление с металлом кузова.

Материалы для антикора скрытых полостей

Производителями антикоррозийных материалов разработаны различные ML-препараты на основе высокоочищенных масел с добавлением воска. Качественный антикор для скрытых полостей автомобиля может содержать до 200 различных компонентов, обеспечивающих полную защиту скрытых полостей от коррозии.

Если вы выбираете, чем лучше обработать скрытые полости автомобиля от коррозии, обратите внимание, что материалы должны обладать следующими свойствами:

- образовывать эластичную пленку на поверхности полости;

- содержать замедлители коррозии;

- высокую адгезию к металлу;

- обладать хорошей проникающей способностью в образовавшуюся ржавчину;

- иметь высокую проникающую способность в трещины и микрозазоры;

- вытеснять воду с поверхности металла;

- не иметь резкого устойчивого запаха.

Мы в техцентре RB Group используем для обработки скрытых полостей средства шведской фирмы Auson AB – Mercasol и Noxudol. Данные материалы разработаны для эксплуатации автомобиля в тяжелых условиях, прошли полный цикл лабораторных испытаний в солевом тумане в течение 2500 часов и показали высокую эффективность.

Препараты Mercasol

Легкие препараты Mercasol созданы на восковой основе с использованием органических растворителей, что делает их экологически безопасными. Обладают высокой проникающей способностью, полностью заполняют все микротрещины и возможные дефекты в сварных швах.

Наличие грамотно подобранных ингибиторов останавливает процесс коррозии (если она уже появилась), а высокая пластичность препаратов Mercasol позволяет полностью заполнить всю скрытую полость любой конфигурации.

Антикоррозийная обработка скрытых полостей автомобиля материалами Mercasol производится методом распыления под давлением, с использованием специального оборудования или аэрозолями в евробаллонах. Оптимальная толщина покрытия составляет 100 микрон.

Препараты Noxudol

Материалы Noxudol, как и Mercasol, имеют восковую основу, но выпускаются в двух вариантах – с применением органических растворителей и безрастворительные. Оба вида имеют в своем составе ингибиторы коррозии, но безрастворительные препараты Noxudol обладают более высокой текучестью, что позволяет более тщательно заполнить микротрещины и очагов начавшейся коррозии.

Предназначенные для антикоррозийной обработки скрытых полостей автомобиля материалы Noxudol содержат специальные антикатализаторы, препятствующими полному отвердеванию, поэтому препараты Noxudol остаются пластичными и хорошо держатся на стенках полостей в любых условиях эксплуатации автомобиля. Обработка автомобиля этими препаратами производится распылением под давлением с помощью специального оборудования. Предварительно безрастворительные материалы Noxudol необходимо подогреть до 30°С.

Препараты Mercasol и Noxudol для антикоррозийной обработки скрытых полостей автомобиля эффективно защищают поверхность от коррозии и при этом являются одними из самых экологичных материалов на сегодняшний день.

Заказать антикор на автомобиль в техцентре RB Group.

Anti-Corrosion — обзор | Темы ScienceDirect

22.1 Введение: роль лазерной сварки в железнодорожном машиностроении

Железнодорожные вагоны из нержавеющей стали обладают многими преимуществами, такими как легкая конструкция кузова, высокая степень защиты от коррозии, характеристики безопасности, хорошие экологические характеристики и т. Д. SUS301L является одним из самых широко применяемые материалы в конструкции автомобиля из нержавеющей стали на неокрашенных внешних панелях [1]. Из-за низкой теплопроводности и большого коэффициента линейного расширения нержавеющая сталь обычно собирается с помощью точечной контактной сварки (RSW).Но из-за ударной мощности и теплового ввода сопротивления электрода для точечной сварки на поверхности кузова автомобиля из нержавеющей стали останется видимое углубление диаметром 1 см, что влияет на качество внешнего вида и герметичность. Необходимо и срочно найти новый метод решения этих проблем.

В последнее время сварочные процессы с высокой плотностью мощности все чаще используются в промышленном производстве из-за их огромных преимуществ, таких как незначительные искажения формы, уменьшение размера зоны термического влияния (HAZ) и более высокая скорость сварки, связанная с большим проплавлением [ 2].В некоторых исследованиях [3,4] изучалась возможность применения лазерной технологии для замены точечной контактной сварки при сборке элементов жесткости на боковых панелях рельсового транспортного средства. Японская компания Kawasaki Heavy Industries изучила метод лазерной сварки внахлест нержавеющей стали SUS304 без видимых вмятин на внешней поверхности, о чем сообщалось в Ref. [3]. Автор также указал на проблемы, рассмотренные выше, и резюмировал соединение точечной контактной сварки как «точечные» соединения, а соединение лазерной сварки — как «линейные» соединения.Некоторые эксперименты [5,6] показали, что скорость сварки должна соответствовать мощности лазера, а именно, высокая скорость сварки должна соответствовать высокой мощности лазера, чтобы получить соединение без видимых вмятин на поверхности. Различные исследования показали, что скорость сварки может достигать 5 м / мин, что слишком велико для обычных лазеров [3,4].

Кроме того, технология лазерной сварки будет применена к поезду на магнитной подушке Siemens в Германии, высокоскоростному поезду уровня DMU IC4 в Дании, высокоскоростным пригородным поездам ETR500 в Италии и т. Д.

Сравнение 5 коррозионно-стойких металлических покрытий

Легкие металлы стали популярным выбором во многих отраслях промышленности. Такие металлы, как алюминий, титан и теперь даже магний, стали жизненно важными для автомобильной, аэрокосмической и многих других областей применения. Сочетание их изобилия, исключительного отношения прочности к весу и универсальности означает, что они являются предпочтительным выбором для инженеров по всему миру.

Некоторые легкие сплавы обеспечивают превосходную коррозионную стойкость даже в необработанном виде, но неизбежно потребуется обработка поверхности готового продукта для обеспечения рабочих характеристик, долговечности и качества.Магний известен своей плохой коррозионной стойкостью, но менее известно то, что некоторые алюминиевые сплавы, такие как 2xxx, 7xxx и другие высокопрочные семейства, содержащие медь или другие переходные металлы, также подвержены такой же чувствительности.

Выбор правильного метода защиты от коррозии важен для успешного проектирования и производства компонентов. Каждый метод имеет уникальный набор преимуществ и потенциальных проблем. Мы собрали это сравнение различных методов лечения, чтобы помочь вам найти наиболее подходящее решение для ваших нужд.

1. Анодирование

Анодирование — самый популярный метод улучшения коррозионной стойкости алюминия. Вообще говоря, он включает в себя четырехэтапный процесс для достижения защиты.

Первый этап включает погружение материала в ванну с проводящим раствором — обычно кислотную ванну с низким pH — и подключение сплава к аноду электрической цепи. При подаче электрического тока на поверхности металла происходит реакция окисления:

2Al (S) + 6OH — (водн.) — 6e — Al 2 O 3 (s) + 3H 2 O (l)

Это вызывает утолщение естественного оксида на поверхности металла, создавая защитный внешний слой оксида алюминия.Толщина покрытия может быть изменена за счет увеличения времени нанесения покрытия, что обеспечивает широкий спектр применения:

- При легком нанесении может обеспечить хорошую предварительную обработку под краску или

последующих покрытий - При окрашивании можно получить особые цветовые эффекты.

- При нанесении тонким слоем (обычно <20 мкм) он полупрозрачный, что

сохраняет металлический эстетический вид, при желании

Выбор толщины покрытия играет ключевую роль в определении коррозионной стойкости.В наружных условиях или при интенсивном внутреннем стрессе (например, при постоянном контакте с жидкостью) рекомендуется минимум 20 мкм. Если для слоев требуется толщина 10 мкм, более высокое напряжение может повредить материал, растрескивая защитный оксидный слой и становясь пористым.

Кроме того, механизм роста и столбчатая микроструктура вызывают растрескивание по всей толщине на углах, что ограничивает защиту кромок, обеспечиваемую слоями анодирования. Уплотнения с горячей водой могут использоваться для обеспечения более надежной защиты, но более эффективные уплотнения могут быть достигнуты за счет использования опасных химических растворов, таких как ацетат никеля или бихромат натрия.

В конечном счете, для материалов, требующих определенных эстетических качеств, при сохранении высокой устойчивости к коррозии при контакте с жидкостями, анодирование — не лучший метод повышения коррозионной стойкости.

2. ПЭО

Плазменное электролитическое окисление (ПЭО) включает использование плазменных разрядов для преобразования металлической поверхности легких металлов. Он образует твердый и плотный адгезионный оксидный слой.

Компоненты погружаются в ванну, и электрический ток используется для «выращивания» однородного слоя оксида на поверхности.ПЭО состоит из трех этапов:

- Окисление подложки (как происходит в процессе анодирования)

- Соосаждение элементов из электролита в покрытие

- Модификация полученного слоя плазменным разрядом

Хотите узнать больше о методологии PEO Keronite? Щелкните ниже, чтобы загрузить бесплатный информационный документ.

PEO образует твердые, плотные и износостойкие покрытия для легких металлов, таких как алюминий, титан и магний.По сравнению непосредственно с анодированными покрытиями, PEO образует покрытия с более высокой твердостью, химической пассивностью и выгодной нерегулярной структурой пор, которая обеспечивает высокую устойчивость к деформации и более прочную адгезию.

Помимо превосходных физических и химических характеристик, процесс ПЭО может быть проведен экологически безопасным методом благодаря доброкачественным электролитам, доступным для использования, и нетоксичным побочным продуктам процесса окисления. Электролиты не содержат кислот, аммиака, тяжелых металлов и хрома, а используемые щелочные растворы с низкой концентрацией не представляют опасности и легко утилизируются.

Это означает более экологичное решение, чем альтернативы, а также ряд других преимуществ.

3. Хроматное конверсионное покрытие

Усиление контроля над производственными процессами со стороны государственных органов и регулирующих органов привело к постепенному отказу от использования хроматных конверсионных покрытий как метода защиты от коррозии, хотя это один из наиболее эффективных методов.

Химические составы конверсии хромата сильно различаются, но многие из них включают применение растворов хромовой кислоты, натрия, хромата или дихромата калия для очистки металлических поверхностей вместе с другими добавками.Использование таких добавок вызывает окислительно-восстановительные реакции на поверхности, оставляя на металле подложки пассивную пленку, содержащую оксид хрома (IV) и гидратированные соединения. Это обеспечивает высокую коррозионную стойкость и хорошо сохраняет последующие покрытия.

Высокая защита от коррозии обусловлена способностью соединений хрома (VI) восстанавливать защитную оксидную пленку на поврежденном участке покрытия, подвергающемся воздействию атмосферного кислорода. Это называется самовосстановлением. Аналогичный механизм используется для создания нержавеющей стали: хром, добавленный к сплаву, естественным образом образует очень тонкий пассивный слой оксида хрома на поверхности, предотвращая окисление железа.Он быстро восстанавливается, если поверхность повреждена, а подповерхностный хром подвергается воздействию атмосферы. Хромат также можно использовать в качестве добавки к краскам или в качестве герметика при анодировании, повышая их защиту от коррозии.

Однако в настоящее время известно, что соединения шестивалентного хрома, используемые при обработке с конверсией хромата, обладают повреждающими и канцерогенными свойствами. Побочные продукты хроматных конверсионных покрытий очень опасны, и поэтому неудивительно, что материалы, использующие этот процесс, занимают жесткую позицию.

Сегодня его использование запрещено во многих отраслях промышленности и строго регулируется. Он по-прежнему широко используется в аэрокосмической отрасли, не склонной к риску, но требует все большего изменения. К сожалению, он остается лучшим методом химической пассивации алюминия благодаря своим самовосстанавливающимся свойствам. Интенсивные исследования начались в 1980-х годах, чтобы найти альтернативы самовосстановлению без хрома, но они еще не соответствуют его общему уровню защиты. Инженеры ищут альтернативы, такие как анодирование или обработка на основе ПЭО, для повышения производительности в суровых условиях.

4. Краски

Растворы для поверхностных покрытий, такие как краски, грунтовки и другие полимерные системы, кажутся безграничными как по наличию, так и по разнообразию. Самым привлекательным преимуществом работы с красками является то, что их можно раскрашивать, обрабатывать или наносить разными способами.

Полимерные финишные покрытия также доступны с таким разнообразием и различными способами нанесения. Могут быть внесены альтернативные химические составы и добавки, которые обеспечивают такие свойства, как блеск, дополнительную твердость, смазывающую способность, определенные текстуры, температурную стабильность и химическую стойкость, и это лишь некоторые из них.

Краскипредставляют собой относительно недорогой метод повышения коррозионной стойкости. Однако задействованные процессы крайне неэффективны; Во время нанесения до 50% покрытия может испариться, а при отверждении в печи образуются вредные побочные продукты, которые опасны и дороги в утилизации в больших объемах.

Обладая превосходной химической и особенно коррозионной стойкостью, как и другие полимерные углеводороды, краски мягкие (их твердость определяется сравнением грифеля карандаша), что означает, что они легко царапаются и истираются.

5. Порошковые покрытия

Порошковые покрытия, как и краски, представляют собой еще один относительно недорогой вариант. Хотя преимущества порошковых покрытий во многом такие же, как и у красок, но более толстые защитные слои можно наносить более эффективно и быстрее.

Покрытия толстые, что добавляет объемные слои (обычно вверх до 80 мкм), которые существенно повышают коррозионную стойкость материала. Стоимость этой дополнительной защиты заключается в увеличении толщины, а также в том, что эстетические эффекты не столь привлекательны и неодинаковы для разных материалов.

Заключение

В этой статье мы попытались дать краткий обзор покрытий из легких материалов для улучшения коррозионной стойкости легких сплавов. На самом деле существуют сотни различных методов и процессов, доступных от разных поставщиков, каждый с небольшими вариациями в способах достижения результатов.

Выбор правильного покрытия жизненно важен, но непрост. Примите целостный взгляд на процесс нанесения покрытия, начиная с ранних этапов проектирования компонентов. Геометрия компонентов, обеспечение подходящего дренажа, предотвращение несовместимых комбинаций материалов и выбор сплава — все это решающие факторы.

Для достижения наилучших результатов выберите предварительную обработку, обеспечивающую хорошую адгезию к основанию и любой последующей обработке. Верхние покрытия следует выбирать с учетом их совместимости с предварительной обработкой и требуемых конечных / функциональных / эстетических свойств.

5 различных методов предотвращения коррозии

Мы в EonCoat понимаем важность предотвращения коррозии. Ржавчина и другие формы коррозии могут привести к проблемам с безопасностью и нарушить целостность вашего оборудования и расходных материалов.Даже плановое техническое обслуживание по удалению и устранению коррозии может привести к увеличению затрат. К счастью, есть ряд мер, которые можно предпринять, чтобы минимизировать коррозию. Здесь мы выделим четыре из этих методов с точки зрения затрат и эффективности.

1. Барьерные покрытия

Один из самых простых и дешевых способов предотвратить коррозию — использовать барьерные покрытия, такие как краска, пластик или порошок. Порошки, включая эпоксидную смолу, нейлон и уретан, нагреваются до металлической поверхности, образуя тонкую пленку. Пластик и воск часто распыляют на металлические поверхности.Краска действует как покрытие, защищающее металлическую поверхность от электрохимического заряда, исходящего от коррозионных соединений. Современные системы окраски на самом деле представляют собой комбинацию различных слоев краски, которые выполняют разные функции. Грунтовка действует как ингибитор, промежуточное покрытие увеличивает общую толщину краски, а завершающее покрытие обеспечивает устойчивость к факторам окружающей среды.

Самый большой недостаток покрытий заключается в том, что их часто нужно снимать и наносить повторно. Неправильно нанесенные покрытия могут быстро выйти из строя и привести к повышенному уровню коррозии.Покрытия также могут содержать летучие органические соединения, которые могут сделать их уязвимыми для коррозии.

Отказ барьерного покрытия

2. Горячее цинкование