История эволюции автомобильных красок и технологий покраски.

Перевод статьи опубликованной в журнале Modern Car Care в октябре 2004 года.

В начале 20-го века для покраски автомобилей использовалась та же технология, основанная на применении воздушно-сухих систем, что и для покраски мебели, а также карет конных экипажей.

Основным недостатком на тот момент было то, что цвет мог быть только черным. Кроме того, сама технология нанесения была весьма утомительна – краска наносилась кистью в несколько слоев с длительной промежуточной сушкой, из-за чего процесс покраски затягивался на несколько дней.

Начало новых технологий в покраске автомобилей

В 1923 году Дюпон (EIDuPontDeNemours) разработал свою систему покраски на основе нитроцеллюлозы. Он предложил по тому времени богатый выбор цветов, а также нанесение краски методом распыления, правда, желаемый результат получался лишь после нанесения 3-4 слоев краски.

Да и сама краска после высыхания имела низкую устойчивость к различным растворителям, в том числе и к бензину — попадая на краску, он мог испортить покрытие.

Именно по этой причине вплоть до 60-х годов прошлого века на некоторых автомобилях лючок бензобака располагался сзади под номерным знаком, дабы исключить возможность попадания бензина на краску.

Нитроцеллюлозные краски использовались для покраски автомобилей почти до 1957 года, когда миру были предложены акриловые краски и лаки. Они предлагали большую долговечность и более широкую линейку красивых ярких цветов, в том числе металликов.

Не менее важным событием того времени (в начале 30-х годов) стал приход в технологию покраски автомобиля алкидных эмалей. После нанесения на кузов методом распыла и запекании в печи, эта эмаль образовывала очень прочную пленку, устойчивую к воздействию химикатов и растворителей. Появление органических пигментов подмешиваемых в эмаль добавило много новых цветов для искушенных потребителей.

Но выявился главный недостаток алкидной эмали — быстрое окисление на солнце, в результате краска блёкла и выцветала буквально в течение нескольких недель.

Прочность лакокрасочного покрытия значительно увеличилась с приходом акриловых красок в начале 60-х годов.

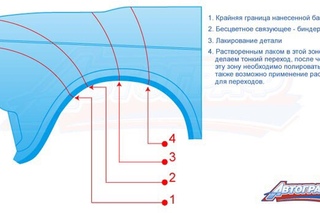

Для увеличения долговечности и улучшения внешнего вида в конце 70-х годов была разработана и внедрена система покраски, которую назвали «Basecoat/Clearcoat» (Базовый лак/Прозрачный лак).

Система разделила технологию покраски на два этапа: нанесение пигментного слоя и нанесение сверху прозрачного лака. Основанием для этой технологии послужила разработка лака способного противостоять химической агрессии и способность к долговечности в любых климатических условиях.

Изначально стоимость использования такой системы была очень высокой, поэтому применялась такая технология только для автомобилей премиум класса. Но со временем удалось существенно снизить затраты и к концу 80-х систему окраски Basecoat/Clearcoat стали использовать повсеместно.

Несмотря на все преимущества у такой системы остался один недостаток – прозрачный лак легко царапался при контакте с другими материалами. Даже махровое полотенце оставляло на нем маленькие царапинки. В результате длительной эксплуатации автомобиль терял свой блеск и тогда, ему на помощь пришла полировка.

Даже махровое полотенце оставляло на нем маленькие царапинки. В результате длительной эксплуатации автомобиль терял свой блеск и тогда, ему на помощь пришла полировка.

Эволюция защиты краски — полировка

История защиты краски от внешних источников также уходит к временам конных экипажей. Краску тогда защищали главным образом, применяя животные жиры. Немного позже им на смену пришли воски и различные масла.

Воски и масла защищали деревянные конструкции от избытка влаги и чрезмерного высыхания. Ну и конечно добавляли блеска и красоты отделке экипажа.

Конечно, этот метод был сразу перенесен и на первые автомобили с деревянными кузовами. Натуральные воски и масла использовались в основном для защиты оригинальной краски, нанесенной на кузов.

Масла легко наносились, а парафины добавляли долговечности покрытию. Из натуральных восков, бразильский Карнауба (Copernica Cerifera) был одним из самых трудных в нанесении, но самым прочным и дающим превосходный блеск.

Со временем технологии выходили на новые уровни, нефтяные дистилляты стали составлять основную часть в средствах защиты краски и лака. Появились полироли, в которые добавлялись мелкие абразивные частички для удаления окисления с поверхности лака или краски.

Помимо этого абразивные материалы служили еще нескольким целям в этих продуктах: они использовались как дешевые наполнители, а также помогали равномерно распределить воск и свести к минимуму появление полос.

Тем не менее, когда автомобильная промышленность массово перешла на новую технологию покраски автомобилей Basecoat/Clearcoat (в конце 80-х), то традиционные восковые полироли (политуры) стали наносить гораздо более серьезный ущерб новой лаковой поверхности.

Именно по этим причинам производители автопрома, применяющие систему покраски Basecoat/Clearcoat, не рекомендуют применение полировальных паст с абразивным наполнителем для новых лакокрасочных покрытий.

Ниже приведены фотографии поверхностей с восьмикратным увеличением.

Первые две картинки показывают влияние используемой для полирования ткани.

Слева поверхность отполирована сухим махровым полотенцем – очевидно, что оно оставляет тяжелые царапины.

Справа использовалась сухая микрофибра, но не совсем правильно. Швы по краям, ярлычок на микрофибре приводит к микроповреждениям лака. Поэтому, перед использованием следует удалить все ярлыки и сворачивать микрофибру швами внутрь.

На следующих двух фотографиях поверхности, которые были подвергнуты обработке стандартной полиролью с абразивом (слева) и полиролью с восками нового поколения (справа). Вывод очевиден.

В итоге получаем, что для нового лакокрасочного покрытия необходимо использовать безабразивные пасты, которые способны максимально защитить кузов автомобиля без повреждения лака.

Абразивные полироли следует использовать только в случае, если поверхность лака сильно окислена или имеет множество мелких царапин, а также в случаях ремонтной покраски кузова.

Но и в этом случае, после удаления абразивной пастой тонкого слоя лака следует сделать финишную обработку современным автомобильным воском.

Во всех этих случаях наилучшие результаты достигаются при использовании полировальной машинки.

Технология покраски автомобиля

Приветствую Вас на блоге kuzov.info!

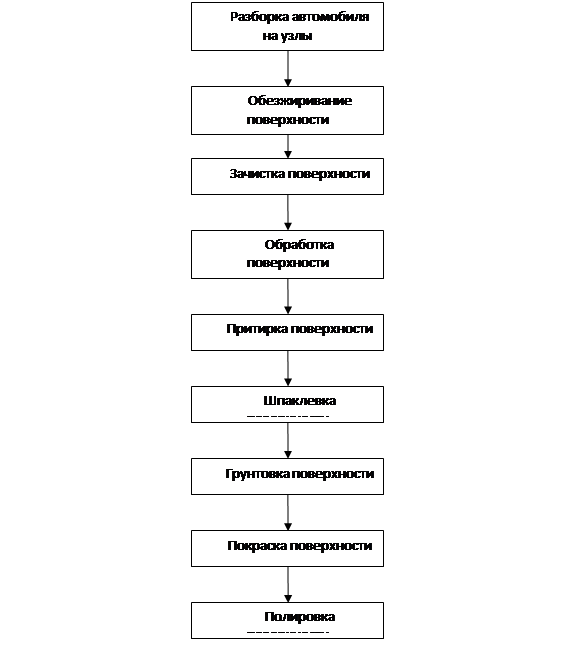

Технология покраски автомобиля включает в себя несколько этапов, правил и действий, которые нужно выполнять последовательно, чтобы получить качественный результат. В предыдущих статьях я уже писал об основных этапах и приёмах подготовки и покраски автомобиля. В этой статье что-то повторяется, а также есть новые моменты, не затронуты ранее.

Этап подготовки очень важен и влияет на качество окраски.

Необходимо предварительно убрать пыль в помещении (см. статью “подготовка гаража к покраске автомобиля”). Кроме того, важно очистить шланг, соединяющий краскопульт с компрессором. Грязь с него может попасть на свежеокрашенную поверхность.

статью “подготовка гаража к покраске автомобиля”). Кроме того, важно очистить шланг, соединяющий краскопульт с компрессором. Грязь с него может попасть на свежеокрашенную поверхность.

Перед покраской важно правильно настроить краскопульт и разбавить краску.

На процесс распыления влияет множество факторов. Даже если краскопульт настроен как надо, требуются определённые навыки, чтобы качественно покрасить кузов. Нужно знать, как держать, двигать, куда направлять покрасочный пистолет, а также когда нажимать и когда отпускать курок.

Удерживание краскопульта в правильном положении и на нужном расстоянии, на этапе обучения, требует концентрации, а с опытом нарабатывается навык делать это автоматически.

Как управлять краскопультом?

Краскопульт нужно держать так, чтобы факел был перпендикулярен поверхности всё время. Расстояние должно быть 15–25 см от поверхности. Простой способ определить расстояние – красить на расстоянии ладони (см. рис).

Простой способ определить расстояние – красить на расстоянии ладони (см. рис).

Проход краскопульта делается свободным движением руки. Нажатие на курок должно осуществляться, когда пистолет находится вне окрашиваемой поверхности. На поверхность должен попадать уже сформированный факел. При окрашивании нескольких смежных деталей можно применять технику покраски, при которой в конце каждого прохода курок нужно отпускать. Этот момент рассмотрим в этой статье ниже.

Во время распыления курок удерживается полностью нажатым и краскопульт нужно двигать одним продолжительным движением до противоположного края кузовной панели. Далее курок отпускается, прекращая распыление краски, но движение краскопульта продолжается примерно на 5 см, после чего начинается движение в противоположную сторону, со смещением вниз на половину факела и нажатым полностью курком.

Краскопульт удерживается под правильным углом к поверхности, на правильном расстоянии и двигается с одинаковой скоростью. Для этого компрессор должен быть способен выдавать достаточно воздуха для одинакового потока краски при распылении. Если давление будет постоянно изменяться, то это повлияет на равномерности слоя краски, что будет особенно заметно при окрашивании красками «металлик» и «перламутр».

Никогда не нужно поворачивать покрасочный пистолет в конце прохода. Такой приём применяется только при покраске «переходом». Поворачивание краскопульта является причиной излишнего опыла.

Процесс покраски

Сложные области, такие как углы и края должны окрашиваться в первую очередь. Эти области лучше прокрашивать на более близком расстоянии (ближе на 3–5 см), чтобы уменьшить ширину факела. При приближении краскопульта к окрашиваемой поверхности, нужно им быстрее двигать, чтобы не возникло подтёков.

Когда окрашиваете выпуклые поверхности, пытайтесь удерживать покрасочный пистолет всегда перпендикулярно к поверхности. Краскопульт должен повторять все изгибы. Так лакокрасочное покрытие будет получаться равномерным по всей площади.

После окрашивания краёв и углов можно приступать к основной поверхности панелей автомобиля.

Каждый распылённый проход должен перекрываться последующим проходом на 50%. Это позволит краске равномерно распределиться по поверхности. Меньшее перекрытие может стать причиной появления видимых полос.

Рассмотрим процесс окрашивания вертикальной поверхности. Нужно начинать окрашивать с верхней части, нацеливая середину факела на край панели. То есть, дюза должна быть на одном уровне с верхним краем панели. Таким образом, часть краски от половины факела попадёт на маскировочную бумагу.

Второй проход делается в противоположном направлении, так, чтобы дюза была направлена на нижний край распылённой краски. Таким образом, 50% первого прохода перекрывается 50% последующего, а вторая часть факела уже красит новую, неокрашенную область.

Таким образом, 50% первого прохода перекрывается 50% последующего, а вторая часть факела уже красит новую, неокрашенную область.

Далее раз за разом продолжаются проходы, с отпускание на границах панелей курка и поэтапным опусканием краскопульта ниже. Последний проход должен будет сделан наполовину вне поверхности панели.

Зачем нужно отпускать курок в конце каждого прохода?

Подтёки могут образовываться на краях панелей, из-за наложения нескольких слоёв краски. Для этого и нужно отпускать курок перед границей панели, чтобы краска не попала на соседнюю панель. Отпускайте курок, когда дойдёте до зазора между панелями.

Отпускайте курок краскопульта в конце каждого прохода. Потом нажимайте снова на курок, когда начинаете новый проход с другого края панели. Это техника позволит избежать подтёков на краях панелей, минимизирует переопыл и сбережёт материалы.

Краскопульт должен быть в движении до того, как нажат курок и должен продолжать движение во время отпускания курка.

Если рассмотреть более подробно, то последовательность такова:

- Начните проход за границами панели, нажмите курок краскопульта наполовину, чтобы шёл только воздух.

- Когда краскопульт дошёл до края панели, нажмите курок полностью, чтобы краска начала распыляться.

- Отпустите курок наполовину, чтобы краска перестала распыляться, когда краскопульт дошёл до другого края панели.

- Продолжите движение ещё на 5 см и повторите последовательность.

Нажатие курка наполовину (когда выходит только воздух) исключает резкий «плевок» краски при полном нажатии курка.

Не заполняйте краской весь бачок краскопульта

Лучше не заполнять краской или лаком бачок краскопульта полностью. Полный бачок сделает покрасочный пистолет тяжёлым и менее манёвренным. Это усложнит управление им и может отразиться на качестве покраски. К тому же возникает опасность случайно пролить краску или лак с бочка. Лучше заполнять бачок краскопульта на половину или 1/3 и, при необходимости, добавлять лакокрасочный материал.

Лучше заполнять бачок краскопульта на половину или 1/3 и, при необходимости, добавлять лакокрасочный материал.

Сколько слоёв наносить?

Количество слоёв зависит от цвета автомобиля и типа краски. Для двухкомпонентной краски, наносимой без лака, а также для самого лака обычно требуется 2–3 слоя с межслойной сушкой между ними. Некоторые слабоукрывистые цвета, а также «металлики» могут потребовать большего количества слоёв.

Сначала наносится связующий слой, который даёт хорошее основание для последующих слоёв и снижает вероятность возникновения подтёков. Это тонкий поверхностный слой. Лучше чтобы он оставался немного липким. Обычно его достаточно просушить в течение 1–2 минут. Далее наносятся полноценные мокрые слои.

Межслойная сушка

После нанесения каждого слоя нужно выжидать нужное количество времени для испарения растворителя. Если выждать мало времени, то растворитель останется в нижнем слое краски и после высыхания верхнего слоя начнёт выходить наружу, что приведёт к появлению дефектов.

Производители лакокрасочных материалов указывают необходимое время сушки при определённой температуре. Если окружающая температура ниже или плохая церкуляция воздуха в помещении, то время межслойной сушки нужно увеличить.

Последовательность покраски автомобиля при полном окрашивании

Последовательность окрашивания должна быть всегда спланирована заранее.

Целью определённой последовательности является исключение опыла на поверхности и минимизация лишних, нежелательных движений во время покраски.

Как уже упоминалось выше, сначала нужно покрасить все края и углы.

Существует множество различных схем последовательностей автомобиля. В этой статье я приведу две часто применяемые схемы.

Большие по площади панели (крыша, капот, крышка багажника) нужно всегда красить целиком. Не оставляйте покрашенную половину на какое-то время. Иначе образуется опыл на подсохшей стороне и вторая половина в месте соединения с первой нормально не сольётся, образуя видимую полосу.

Иначе образуется опыл на подсохшей стороне и вторая половина в месте соединения с первой нормально не сольётся, образуя видимую полосу.

Популярна последовательность покраски всего кузова, когда в первую очередь окрашивается крыша со стойками, далее идёт передняя дверь, а дальше по кругу (см. рис). Некоторые открывают переднюю дверь, чтобы закончить, обойдя круг, рядом с ней. Таким образом, сухой опыл на подсохшую краску двери не попадает.

Для удобства покраски крыши можно воспользоваться какой-либо подставкой (небольшой скамейкой или табуреткой).

Иногда красят всю сторону машины целиком, перемещаясь вдоль всего кузова и делая длинные проходы краскопультом. То есть, весь бок красится как одна панель. В этом случае не приходится постоянно нажимать и отпускать курок в конце каждой панели и плёнка краски на всех панелях получается одинаковой толщины. Это быстрый и эффективный способ покраски автомобиля. Чтобы так красить пистолет настраивается на максимальную подачу краски. Размер помещения должен позволять свободно перемещаться вдоль машины, не спотыкаясь об какие-либо препятствия, так как краскопульт должен двигаться с одной скоростью. И, конечно же, нужен навык, чтобы так красить, ровно перекрывая половину одного прохода другим. Такой способ подойдёт не каждому и приведён, скорее, для ознакомления, чем для инструкции.

Чтобы так красить пистолет настраивается на максимальную подачу краски. Размер помещения должен позволять свободно перемещаться вдоль машины, не спотыкаясь об какие-либо препятствия, так как краскопульт должен двигаться с одной скоростью. И, конечно же, нужен навык, чтобы так красить, ровно перекрывая половину одного прохода другим. Такой способ подойдёт не каждому и приведён, скорее, для ознакомления, чем для инструкции.

Неправильная техника распыления

- Слишком узкий факел может привести к появлению полос при покраске «металликом».

- Такую же проблему может дать расположение покрасочного пистолета под неправильным углом к поверхности.

- Неправильное перекрытие проходов станет причиной неравномерности толщины плёнки краски, видимые полосы и подтёки.

- Если расстояние от краскопульта до поверхности слишком маленькое, то скорость выдуваемого воздуха может влиять на свеженанесённую плёнку краски. Слишком близкое расстояние может стать причиной появления крупной шагрени (апельсиновой корки), подтёков и полос при окрашивании краской с эффектом «металлик».

- Если дистанция слишком большая, то краска будет долетать до поверхности сухой, что может влиять даже на оттенок цвета. Большое расстояние, также, влияет на потерю лакокрасочного материала при покраске из-за переопыла.

- Медленный разбавитель позволит варьировать расстояние покрасочного пистолета от поверхности, но может стать причиной подтёков, если красить слишком близко к поверхности.

- Если пистолет поворачивать в конце окрасочного прохода, то это будет причиной неравномерной лакокрасочной плёнки и опыла по краям окрашенной панели. Кроме того, теряется 65% лакокрасочного материала.

Читайте также по теме:

Печатать статью

Ещё интересные статьи:

Как научиться красить машины?

Приветствую Вас на блоге kuzov.info!

Эта статья будет интересна новичкам в кузовном ремонте, интересующимся как научиться красить машины. Здесь приведены некоторые рассуждения на эту тему, а также даны конкретные рекомендации начинающему маляру.

Сейчас в Интернете существует множество видеороликов и описаний технологии покраски, но они не так просты для начинающего маляра. Как же подобраться к процессу покраске машин и научиться красить машины самому? Разберёмся по порядку.

Сложность покраски автомобилей заключается в том, что нужно выполнять несколько условий одновременно и делать это динамично, в движении. Это похоже на обучение вождению на автомобиле. Приходится учитывать множество факторов одновременно, при этом, в процессе движения автомобиля нельзя долго рассуждать.

Приведу список основных условий, которые нужно учитывать, чтобы покрасить машину.

Нужно:

- Правильно разбавить краску.

- Правильно настроить краскопульт.

- Правильно подготовить окрашиваемую поверхность.

- Подготовить мастерскую к покраске, убрав пыль.

- Распылять на определённом расстоянии от поверхности, соблюдая это расстояние при движении покрасочного пистолета.

- Двигать пистолет с определённой скоростью.

- Делать правильные проходы краскопультом, перекрывая на 50% предыдущий проход (см. статью о технологии покраски).

- Следить, чтобы шланг, соединяющий компрессор с краскопультом, случайно не задел свежеокрашенную поверхность.

- Просушивать каждый нанесённый слой определённое время перед нанесением последующего.

Этот список, в общем-то, можно продолжать. Всё это отпугивает и внушает абстрактный страх перед покраской машины. Опять же, возвращаясь к аналогии с обучением вождения автомобиля, можно сказать, что, преодолев трудности, для многих вождение автомобиля становится удовольствием. Тоже самое можно сказать про покраску машин. Когда преодолены трудности в обучении и наработаны навыки, то покраска становится, в определённой степени, удовольствием. Это именно тот этап, когда внешне некрасивая машина становится «как новая».

Опять же, возвращаясь к аналогии с обучением вождения автомобиля, можно сказать, что, преодолев трудности, для многих вождение автомобиля становится удовольствием. Тоже самое можно сказать про покраску машин. Когда преодолены трудности в обучении и наработаны навыки, то покраска становится, в определённой степени, удовольствием. Это именно тот этап, когда внешне некрасивая машина становится «как новая».

Итак, нужно учитывать множество условий. Для этого нужно изучать теорию, но и одновременно сразу пробовать. Обучение покраски автомобилей – это активный процесс. Нужно преодолевать страх ошибиться. Страх сковывает, а при покраске краскопультом нужно делать свободные, не зажатые движения.

Как практиковаться новичку?

Хорошей практикой будет распыление простой воды. Она не будет нормально держаться на поверхности, но, распыляя воду, можно понять, как действуют регулировки покрасочного пистолета. Преимущество воды в том, что после неё не нужно мыть краскопульт.

Преимущество воды в том, что после неё не нужно мыть краскопульт.

Ещё более реалистичный способ практического обучения покраски машин – распыление акрилового наполняющего грунта. Этот способ подойдёт тем, кто работает подготовщиком, шпаклюет и подготавливает поверхность для грунтования и последующей покраски. Распыляя грунт, нужны такие же навыки, как и при покраске. Преимущество в том, что даже если грунт будет нанесён с дефектами, их можно будет убрать, шлифуя поверхность для подготовки к покраске.

Можно, также, использовать краску для практики, но это более дорогостоящий вариант. Практиковаться нанесению краски лучше на ненужной кузовной панели. Это, конечно же, лучший вариант практики. Краску нужно правильно развести и окрашиваемую поверхность подготовить по всем правилам.

Нужно пробовать распылять на разных расстояниях и при разной скорости движения краскопульта и сразу смотреть, что получилось и запоминать результат. Когда очередной раз будете читать теорию покраски краскопультом, Вы уже будете со знанием дела понимать, о чём идёт речь.

Когда очередной раз будете читать теорию покраски краскопультом, Вы уже будете со знанием дела понимать, о чём идёт речь.

После изучения теории и наработки навыков на ненужных деталях, можно переходить на покраску панелей автомобиля. Лучше начинать, по возможности, с горизонтальных поверхностей и акриловой краской без эффектов «металлик» и «перламутр», не требующих покрытия лаком. Новичку будет легче красить горизонтальные поверхности, и акриловая краска простых цветов менее сложна при нанесении. При наработке опыта можно будет переходить к нанесению «металликов» и «перламутров» с последующим лакированием. Это, конечно же, обобщённая последовательность обучения, требующая подробного изучения технологии нанесения каждого типа красок.

Теория покраски машин

Рассмотрим кратко некоторые базовые знания подготовки и покраски машин.

Один из способов покраски машин, который чаще всего применяют в гаражных мастерских – это покраска панелей кузова без снятия с автомобиля.

Поверхность перед покраской должна быть чистой и матовой. Матирование – это подготовка поверхности с помощью мелкоабразивной шлифовальной бумаги или Sсotch brite‑а (специальный нетканый материал, сделанный из абразивных волокон).

Все детали и области, которые не подлежат окрашиванию, должны быть заклеены маскировочной лентой и укрывным материалом. Для более дешёвого варианта можно применить газеты. Маскировочная (малярная) лента должна быть специальная для кузовного ремонта. Она должна быть способна выдерживать поток сжатого воздуха и не отклеиваться.

Акриловые краски, не имеющие эффектов «металлик» и «перламутр» окрашиваются без последующего покрытия лаком. На современных машинах могут быть, всё же, два варианта нанесения таких красок – с лаком и без лака.

Краски с эффектами «металлик» и «перламутр» наносятся в два этапа. Первым этапом распыляется декоративная краска с эффектом «металлик» или «перламутр». Вторым этапом всё «заливается» лаком. Лак служит защитным покрытием.

Вторым этапом всё «заливается» лаком. Лак служит защитным покрытием.

Чтобы избежать появления дефектов, нужно каждый нанесённый слой просушивать нужное количество времени, в соответствии с инструкцией продукта.

Как пользоваться покрасочным пистолетом?

Для подробного изучения использования покрасочного пистолета, можете прочитать статью “Как правильно красить краскопультом автомобиль”.

Рассмотрим основные моменты применения краскопульта.

Важно держать краскопульт перпендикулярно к окрашиваемой поверхности, без напряжения, чтобы при покраске не делать резких, не плавных движений.

Расстояние до поверхности должно быть всегда одинаковым, примерно 25 см. Можно использовать ладонь для определения нужного расстояния (см. фото).

Скорость движения должна быть, также, одинаковой. Для начинающего маляра это является одной из проблем, одновременно соблюдать нужное расстояние и скорость покраски. Нужно тренироваться, даже с пустым краскопультом, и выработать навык.

Нужно тренироваться, даже с пустым краскопультом, и выработать навык.Нужно помнить, что после отпускания курка краскопульта, его нажатие нужно осуществлять за пределами детали. Это необходимо соблюдать, так как при нажатии на курок, до полного формирования факела, происходит резкий выброс краски. Этот выброс может оставить след на окрашиваемой панели. Над поверхностью должен находиться покрасочный пистолет с уже сформированным факелом и со стабильным распыляемым давлением.

Окраску кузовной панели нужно начинать с краёв и торцов детали. Это необходимо сделать, так как при покраске, края и торцы могут не полностью прокраситься. При окрашивании, нужно концентрироваться на том, как ложится краска и в зависимости от этого рассчитывать скорость движения краскопульта.

При покраске большой кузовной панели нужно двигать не только рукой, но и всем телом, параллельно окрашиваемой поверхности.

Окрашивать вертикальные поверхности нужно сверху вниз.

Последовательность покраски кузова автомобиля целиком

Существует множество последовательностей окраски кузова автомобиля целиком. Необходимо заранее запомнить какую деталь и когда красить, чтобы в процессе окрашивания не возникало заминок и не создавалось матовости и шершавости от напыла при окраске соседней детали. На иллюстрации ниже приведена одна из схем покраски кузова автомобиля целиком, на которой цифрами обозначена последовательность покраски панелей кузова.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

Технология порошковой покраски

Приветствую Вас на блоге kuzov.info!

Порошковая краска — это тип покрытия, наносимый в виде сухого порошка. В отличие от обычной жидкой краски, которая переносится через испаряющийся растворитель, порошковое покрытие наносится электростатически, а затем расплавляется и отверждается под воздействием тепла или ультрафиолетового света. Покрытие получается более твёрдым, прочным, износостойким, чем обычное ЛКП. Чаще всего производится порошковая покраска металлических предметов. Новые технологии позволяют красить таким способом также другие материалы, такие как пластмассы, композиты, углеродное волокно, МДФ.

Покрытие получается более твёрдым, прочным, износостойким, чем обычное ЛКП. Чаще всего производится порошковая покраска металлических предметов. Новые технологии позволяют красить таким способом также другие материалы, такие как пластмассы, композиты, углеродное волокно, МДФ.

В этой статье рассмотрим, что собой представляет порошковое покрытие, какие преимущества и недостатки оно имеет, какие порошковые краски бывают, подробно разберём технологию порошковой покраски.

Содержание статьи:

Происхождение порошковой покраски

Происхождение технологии порошковой покраски относится к концу 1940‑х годов. Крупный прорыв в этой области произошёл в середине 1950‑х годов благодаря Эрвину Геммеру. Первые патентные заявки были поданы в Германии (1953 год), а основной патент был выдан в сентябре 1955 года. Электростатическое распыление применялось до появления порошковой покраски. Наносимая жидкая краска заряжалась статическим электричеством, потом притягивалась к заземлённому объекту, наносимая методом распыления. Это более эффективный метод покраски деталей, с более эффективным использованием материалов. Оборудование для электростатического распыления жидкой краски было адаптировано для распыления вновь разработанных порошковых красок.

Наносимая жидкая краска заряжалась статическим электричеством, потом притягивалась к заземлённому объекту, наносимая методом распыления. Это более эффективный метод покраски деталей, с более эффективным использованием материалов. Оборудование для электростатического распыления жидкой краски было адаптировано для распыления вновь разработанных порошковых красок.

Сегодня порошковая покраска широко распространена на заводах, а также в специализированных цехах.

Из чего состоит порошковая краска?

Порошковые составы созданы на основе полимерных смол в сочетании с пигментами, выравнивающими агентами, модификаторами потока, отвердителями (в случае термореактивов), а также другими добавками. Эти ингредиенты смешиваются, расплавляются, охлаждаются, потом измельчаются до однородного порошка. Это может быть термопласт или термореактивный полимер.

Каковы преимущества и недостатки порошковой краски?

Порошковая краска обладает уникальным набором преимуществ и недостатков.

- При её нанесении не будет никаких дефектов, свойственных жидкой краске (к примеру, полос или подтёков). Порошковая покраска способна создавать гораздо более толстые покрытия по сравнению с обычным окрашиванием, без просадки и провисания.

- Отсутствие растворителей — означает отсутствие летучих органических соединений (VOCs), токсичных для маляра, вредных для окружающей среды.

- Широкий спектр специальных эффектов текстуры легко достигается порошковой покраской.

- Время затвердевания порошковых красок значительно быстрее по сравнению с жидкими аналогами.

- За один проход можно наносить 60–80 микрон. Это эквивалентно распылению 3 слоёв жидким способом.

- Порошковая покраска обеспечивает лучшие эксплуатационные свойства, чем обычное окрашивание.

Оно более устойчиво к сколам, царапинам, другому износу. Дополнительно к своей физической прочности, порошковое покрытие обеспечивает превосходное сохранение цвета.

Оно более устойчиво к сколам, царапинам, другому износу. Дополнительно к своей физической прочности, порошковое покрытие обеспечивает превосходное сохранение цвета. - Порошковые составы имеют гораздо более высокий коэффициент переноса при распылении. Обычных лакокрасочных материалов теряется от 30 до 70% при избыточном распылении во время окрашивания, а потери порошковой краски могут удерживаться на уровне менее 5%. Порошок можно собирать, потом использоваться повторно. Однако если несколько цветов распыляются в одной камере, это ограничит такую возможность.

- Порошковая покраска не требует высокой квалификации, может быть выполнена практически любым человеком или даже автоматизирована.

Минусы:

- Порошковая краска имеет много сильных сторон, но жидкие лакокрасочные материалы являются несомненными победителями, когда речь идёт о смешивании цветов.

Различные цвета жидкой краски могут быть легко смешаны, с высокой степенью точности, практически любым поставщиком. К примеру, синий и красный пигмент могут быть смешаны для получения фиолетовой краски. Цвета порошковой краски требуют специального производства. Так как она не содержит растворителя, попытка смешать синий и красный порошок просто создаст сине-красный пятнистый узор. Порошковая краска обычно производится большими партиями стандартных цветов. Возможны эксклюзивные заказы, но это более трудоемко, дороже, чем создание различных нестандартных цветов с обычной краской.

Различные цвета жидкой краски могут быть легко смешаны, с высокой степенью точности, практически любым поставщиком. К примеру, синий и красный пигмент могут быть смешаны для получения фиолетовой краски. Цвета порошковой краски требуют специального производства. Так как она не содержит растворителя, попытка смешать синий и красный порошок просто создаст сине-красный пятнистый узор. Порошковая краска обычно производится большими партиями стандартных цветов. Возможны эксклюзивные заказы, но это более трудоемко, дороже, чем создание различных нестандартных цветов с обычной краской. - Технически возможно получить высокий глянец с помощью порошковой покраски, но с жидкой краской это сделать намного легче.

- Порошковой покраской сложнее достигнуть идеально гладких ЛКП.

Долговечность порошковых покрытий

Порошковое краска очень долговечна, так как при нагреве в печи получается твёрдое полимерное покрытие. Различные составы обладают различной устойчивостью к атмосферным воздействиям, ультрафиолетовым лучам, химическому воздействию, физическому износу. Порошковое покрытие сохраняется до 15–20 лет, в зависимости от качества предварительной обработки, типа продукта. При этом нужно понимать, что порошковая краска не чудо-средство от типичных проблем ЛКП. На неё также действует ультрафиолетовое излучение, а также разрушающие факторы окружающей среды.

Различные составы обладают различной устойчивостью к атмосферным воздействиям, ультрафиолетовым лучам, химическому воздействию, физическому износу. Порошковое покрытие сохраняется до 15–20 лет, в зависимости от качества предварительной обработки, типа продукта. При этом нужно понимать, что порошковая краска не чудо-средство от типичных проблем ЛКП. На неё также действует ультрафиолетовое излучение, а также разрушающие факторы окружающей среды.

Термопластичные и термореактивные порошки

Существует три основные категории порошковых красок: термореактивные, термопластичные и УФ-отверждаемые. Состав порошковых термореактивных красок включает отвердитель. При нагреве происходит реакция между химическими группами, порошок растекается, потом полимеризуется. Порошковые УФ-покрытия — это фотополимеризуемые материалы, содержащие химический фотоинициатор, который мгновенно реагирует на энергию ультрафиолета, инициируя реакцию, приводящую к сшиванию или отверждению. Отличительным фактором этого процесса от других является отделение стадии расплава перед отверждением. УФ-отверждаемый порошок расплавится за 60–120 секунд при достижении 110°C / 130°C. Далее он мгновенно отвердевает при воздействии УФ-излучения.

Отличительным фактором этого процесса от других является отделение стадии расплава перед отверждением. УФ-отверждаемый порошок расплавится за 60–120 секунд при достижении 110°C / 130°C. Далее он мгновенно отвердевает при воздействии УФ-излучения.

В большинстве случаев, почти все порошки, которые вы будете использовать, относятся к типу термореактивных. Они предназначены для нагрева и отверждения всего один раз. Внутри них происходят химические изменения, затвердевание по мере охлаждения. Термореактивные полимеры более прочны при воздействии химикатов, тепла или сотрясения.

Первичные смолы, содержащиеся в рецептуре термореактивных порошков: эпоксидная смола, полиэфир, смеси полиэфира с эпоксидной смесью (известные как гибриды), акрил, полиуретан. Термореактивные порошковые покрытия могут быть получены одним слоем без грунтовки.

Большинство термопластичных порошков требуют наличия грунтовки, чтобы получить хорошую адгезию.

Основные типы термопластичных порошков основываются на пластифицированном поливинилхлориде (ПВХ), полиамидах, пластмассах. Термопластичные смолы применяются для окрашивания проволоки, ограждений и других применений, где процесс предусматривает непрерывную порошковую покраску на высоких скоростях линии. Почти все порошковые ПВХ-покрытия наносятся методом покраски в флюидизированном слое (fluidized-bed). Они более мягкие, эластичные, чем любые другие порошковые краски.

Типы порошковых красок

Существует много различных типов порошков. Каждый имеет свои особенности и области применения.

- Эпоксидные смолы были первыми широко используемыми порошками. Они очень прочны, предлагают отличную твёрдость, а также имеют, пожалуй, лучшую химическую и коррозионную стойкость. Эпоксидные смолы очень хорошо прилипают к металлам, с различными предварительными обработками металла, обеспечивающими отличную адгезию.

Недостаток эпоксидных составов в том, что они плохо переносят погодные условия. Их лучше эксплуатировать внутри помещений.

Недостаток эпоксидных составов в том, что они плохо переносят погодные условия. Их лучше эксплуатировать внутри помещений. - Полиэфиры можно считать наиболее часто применяемыми порошками. Они предлагают отличное соотношение цена — качества. Обладают хорошей механической прочностью, а также большой гибкостью, ударопрочностью, хорошей химической стойкостью. Одним из их достоинств является низкая температура отверждения, что позволяет их наносить на термочувствительные предметы. Полиэфиры также обеспечивают хорошую стойкость к пожелтению. Они дают огромный выбор цветов, уровней глянца, специальных эффектов. Полиэфиры являются общепринятым выбором для многих применений.

- Суперпрочные полиэфиры (Super Durable Polyesters) быстро стали лучшей альтернативой обычных полиэфиров. Как следует из названия, они обладают превосходной прочностью.

- Эпоксидно-полиэфирные гибриды.

Эпоксидные и полиэфирные составы смешивают друг с другом, образуя гибриды. Эти гибриды по-прежнему близки по составу к чистым эпоксидным смолам, но обладают превосходными погодными свойствами. Эти гибриды могут смешиваться в различных соотношениях, чтобы подчеркнуть характеристики либо эпоксидной смолы, либо полиэфира. Гибридами часто окрашиваются бытовые приборы, такие как плиты, стиральные машины, сушилки.

Эпоксидные и полиэфирные составы смешивают друг с другом, образуя гибриды. Эти гибриды по-прежнему близки по составу к чистым эпоксидным смолам, но обладают превосходными погодными свойствами. Эти гибриды могут смешиваться в различных соотношениях, чтобы подчеркнуть характеристики либо эпоксидной смолы, либо полиэфира. Гибридами часто окрашиваются бытовые приборы, такие как плиты, стиральные машины, сушилки. - Уретаны химически похожи на полиэфиры, с различием в отвердителях. Уретаны обеспечивают очень гладкое покрытие, очень хорошую прочность, а также отличную химическую и коррозионную стойкость, что делает их идеальными для таких вещей, как топливные баки. Другие распространённые применения включают сельскохозяйственное оборудование, кондиционеры, автомобильные диски, дверные ручки. Уретаны также обычно дороже других видов порошков из-за стоимости смолы.

Для порошковой покраски автомобильных частей наиболее часто применяется стандартный и суперпрочный полиэфиры.

Способы нанесения порошка

Можно выделить основные четыре метода порошковой покраски. Рассмотрим их по порядку.

- Наиболее распространенный способ порошковой покраски металлических предметов — это применение электростатического коронного пистолета. Он использует сжатый воздух и высоковольтный электрод для заряда порошка на выходе. Окрашиваемый объект заземляется, частицы порошка притягиваются к нему. Электрод пистолета, как правило, имеет отрицательную полярность по отношению к деталям. Полярности должны быть изменены на противоположные для нейлоновых порошков, требующих положительного заряда. Одним из недостатков процесса электростатического распыления с помощью пистолетов c коронным зарядом является то, что между пистолетом и окрашиваемыми частями устанавливается высокое напряжение.

Детали, имеющие углубления трудно покрасить из-за эффекта клетки Фарадея.

Детали, имеющие углубления трудно покрасить из-за эффекта клетки Фарадея. - Трибо заряд — второй по распространённости метод порошковой покраски. Как и в коронном пистолете, порошок двигается сжатым воздухом, но в трибо заряд происходит за счёт фрикционного контакта частиц порошка с внутренней частью пистолета. Электроны отделяются от частиц порошка, которые положительно заряжаются, потом притягиваются к подложке. Так как между пистолетом и покрываемым изделием отсутствует электростатическое поле, эффект клетки Фарадея не развивается, а частицы легче проникают в углублённые участки окрашиваемого объекта. Данная технология применяется реже по сравнению с системами распыления коронным пистолетом. Скорость покраски трибоэлектрическим пистолетом ниже, кроме того, таким способом хорошо заряжаются только некоторые порошковые составы. Для работы трибо оборудования не требуется источник высокого напряжения.

- Метод порошковой покраски в псевдоожиженном (флюидизированном) слое (Fluidized-Bed). Данный способ применяется, когда требуется толстое функциональное покрытие (антикоррозионное, прочное). Порошок помещается внутрь бункера с пористой пластиной у основания и “флюидизируется” (взвешивается). Воздух проходит через него так, что он начинает действовать как жидкость. Покрываемая деталь предварительно нагревается, подаётся в псевдоожиженный (взвешенный) порошок, где тепло немедленно расплавляет его, он растекается по поверхности окрашиваемого объекта. Наиболее часто таким способом наносятся термопластичные порошковые составы, но могут также применяться эпоксидные.

- Покраска в электростатическом флюидизированном (псевдоожиженном) слое (Electrostatic fluidized bed). Данный метод обычно задействуется, когда желаемая толщина слоя должна превышать 300 микрон.

Псевдоожиженный (флюидизированный) порошок переводится в состояние аэрозоля, заряжается, создавая облако заряженных частиц. Заземлённый объект опускается внутрь облака, а заряженный порошок оседает на его поверхность. Вращение детали позволяет порошку наноситься более равномерно. Таким способом наносятся как термопластичные, так и термореактивные составы.

Псевдоожиженный (флюидизированный) порошок переводится в состояние аэрозоля, заряжается, создавая облако заряженных частиц. Заземлённый объект опускается внутрь облака, а заряженный порошок оседает на его поверхность. Вращение детали позволяет порошку наноситься более равномерно. Таким способом наносятся как термопластичные, так и термореактивные составы. - Газопламенное напыление. Термопластичный порошок продувается через пламя газовой горелки сжатым воздухом. Он плавится и наносится на изделие. Оборудование состоит из газовой горелки, питателя, инжектора, компрессора, газового баллона. Преимущество данного метода в мобильности всей системы порошковой покраски, поэтому большие объекты можно легко окрашивать. Можно делать порошковую покраску при любых погодных условиях, так как на процесс не влияет температура и влажность.

Электростатические пистолеты для порошковой покраски

Как было описано ранее, существует два основных типа систем порошковой покраски, где задействуются электростатические пистолеты коронного и трибо типа. Каждая система имеет свои сильные и слабые стороны.

Каждая система имеет свои сильные и слабые стороны.

Как правило, пистолет коронного типа использует отрицательную полярность электрода, так как она производит больше ионов, меньше подвержена образованию дуги, чем положительная полярность. Положительная полярность может задействоваться при распылении нейлона. Пистолеты бывают с внешним или внутренним источником питания для генерирования заряда.

Схема работы электростатического пистолета коронного типа.Главное отличие заключается в способе транспортировки порошка от пистолета к детали. Основной силой транспортировки материала (кроме сжатого воздуха) при применении оборудования коронного типа является электрическое поле, создаваемое между заряженным порошковым облаком и деталью. При использовании пистолета трибо типа транспортировка материала происходит только потоком воздуха. Воздух под давлением попадает в резервуар для перемешивания порошка, чтобы он мог «течь» во взвешенном состоянии как жидкость. Затем он направляется через пистолет.

Воздух под давлением попадает в резервуар для перемешивания порошка, чтобы он мог «течь» во взвешенном состоянии как жидкость. Затем он направляется через пистолет.

Другое фундаментальное различие между системами порошковой покраски с применением коронного заряда и трибо-заряда заключается в методе, при котором частицы порошка становятся электрически заряженными. Оборудование коронного типа использует генератор высокого напряжения для зарядки электрода с высоким потенциалом относительно детали. Заряженный электрод создаёт поток заряженных частиц, эффективно заряжая порошковое облако, образуя заряженное поле с противоположным полюсом.

Схема работы трибостатического пистолета.В отличие от этого, трибостатическое устройство заряжает порошок строго физическим контактом (быстрым трением между ним и поверхностью, способной передавать или получать электроны).

Трибо-технология — это лучший выбор, когда:

- изделия изготовлены из материалов с низкой проводимостью заряда

- геометрия изделия имеет области с эффектом клетки Фарадея (углубления)

- требуется тонкое порошковое покрытие

- изделия, требующие высочайшей степени однородности покрытия

- требуется подкрашивание

Технология коронного заряда – это лучший выбор, когда:

- изделия, изготовленные из материалов с более высокой проводимостью заряда

- применяются порошки с эффектом «металлик»

- требуется относительно толстое порошковое покрытие

- требуется покрасить кастомными красками

Дизайн сопла

Конструкция пистолета и сопла оказывает большое влияние на эффективность покраски. Двумя наиболее широко применяемыми насадками являются насадки с дефлекторной формой и с плоским распылением. Оба вида насадок бывают различных форм. Плоская насадка более направленная, имеет чётко определённую форму распыления. Форсунка дефлекторного типа имеет мягкую, хорошо рассеянную форму. Существует много других типов насадок, но они реже используются.

Оба вида насадок бывают различных форм. Плоская насадка более направленная, имеет чётко определённую форму распыления. Форсунка дефлекторного типа имеет мягкую, хорошо рассеянную форму. Существует много других типов насадок, но они реже используются.

Заземление

Электростатическая покраска — это процесс нанесения электростатического заряда на саму краску. Цель этого процесса — повышение эффективности переноса за счёт притягивания электрозаряженной краски к окрашиваемому объекту. Однако, поскольку краска заряжена, важно убедиться, что всё внутри окрасочной системы заземлено, чтобы избежать поражения электрическим током, а также низкой эффективности переноса.

Заземление гарантирует, что существует прямой электрический путь от изделия на настоящую землю.

Ниже приведены ключевые области, которые должны быть заземлены при электростатической покраске:

- Оператор.

Одной из точек соприкосновения с землёй являются ноги оператора. Если оператор не заземлён должным образом, краска может огибать оператора, а не притягивается к цели. Чтобы избежать всех возможных изоляторов не носите изолированную или резиновую обувь. Рекомендуется кожаная подошва. Убедитесь, что пол чистый и сухой.

Одной из точек соприкосновения с землёй являются ноги оператора. Если оператор не заземлён должным образом, краска может огибать оператора, а не притягивается к цели. Чтобы избежать всех возможных изоляторов не носите изолированную или резиновую обувь. Рекомендуется кожаная подошва. Убедитесь, что пол чистый и сухой. - Изделие. Обычно оно подвешивается на крюках. Всегда держите крюки чистыми и заземлёнными.

- Используется специальный заземлённый воздушный шланг.

- Источник краски.

- Все другие электропроводящие объекты или устройства внутри зоны распыления должны быть надлежащим образом заземлены. Помните, что правильное заземление обеспечивает безопасность, хорошую эффективность переноса.

Большая часть проблем, возникающих при порошковом окрашивании, происходят из-за недостаточного заземления окрашиваемых изделий или его полного отсутствия. Это вызывает:

Это вызывает:

- Неоднородность покрытия

- Чрезмерное потребление краски

- Чрезмерное скопление порошка на оборудовании. Он будет искать ближайший заземленный объект, будет притягиваться к нему (стенки камеры, оборудование, пол).

- Необходимость постоянной настройки технологических параметров.

- Деталь не способна эффективно притягивать заряженные частицы, при этом слой получается слишком тонкий.

С точки зрения безопасности сопротивление заземления должно быть менее 1 МОм.

Заземление стержнем

Заземление можно реализовать заземляющим стержнем (штырём). Это длинный стержень с медным напылением, который забивается в землю. Размеры варьируются, но для порошковой покраски рекомендуется длина не менее 240 см, диаметр около 2 см.

Заземляющий стержень забивается в землю почти полностью. Нужно оставить около 15 см, выступающих над землей, чтобы можно было закрепить на нём проволоку. Другой конец провода заземления будет подключаться к вашим предметам либо напрямую, либо с помощью стеллажей и крючков.

Другой конец провода заземления будет подключаться к вашим предметам либо напрямую, либо с помощью стеллажей и крючков.

Можно установить стержень заземления прямо через пол, как можно ближе к зоне покраски. Просто просверлите отверстие в полу, далее установите стержень заземления через пол мастерской.

Подготовка деталей к порошковой покраске

Перед покраской разберите деталь, если это требуется. Поверхность необходимо тщательно очистить. Любое масло, грязь, влага будут мешать адгезии. Предварительная обработка окрашиваемого изделия очень важна, чтобы получить максимальный срок службы порошкового покрытия.

Очистка и подготовка могут быть сделаны различными химическими и механическими методами. Выбор метода зависит от размера и материала окрашиваемого изделия, типа удаляемых загрязнений, старых ЛКП.

Очистка детали от загрязнений включает удаление масел, восков и других поверхностных частиц.

Это может быть выполнено следующими способами;

- Очистка паром на основе раствора хлорированных углеводородов. Это хороший способ обезжирить металлические предметы. Поскольку раствор не водный, нет остатков влаги, вызывающих коррозию.

- Водная мойка. Осуществляется специальными моечными машинами, похожими на большую посудомоечную машину, либо мойкой высокого давления. С мойкой высокого давления можно применять насадку 0°, обеспечивающую наибольшую эффективность очистки, так как она фокусирует всю воду в узком потоке. Если изделие деликатное, например, листовой металл или плоские панели, применяется насадка 15°.

- Погружная мойка. Данный метод включает серию резервуаров, содержащих горячий чистящий раствор, а также горячее и холодное ополаскивание.

- Машинная мойка, мойка высокого давления, а также окунание не являются абсолютной необходимостью.

Вполне возможно хорошо очистить деталь с помощью чистящих средств, различных щёток. Можно даже вымыть окрашиваемые изделия в посудомоечной машине, если они подходящего размера.

Вполне возможно хорошо очистить деталь с помощью чистящих средств, различных щёток. Можно даже вымыть окрашиваемые изделия в посудомоечной машине, если они подходящего размера.

Как определить, что деталь чистая?

Есть много тестов, чтобы определить чистоту. Наиболее широко применяется тест водой. Он представляет собой визуальное наблюдение за тем, полностью ли покрывает чистую деталь вода или отталкивает её от какой-то области поверхности. Вода должна стекать равномерно. Везде, где есть сухой участок, означает, что в этом месте ещё остались масла. Очистите эту область ещё раз. Другие тесты могут включать протирку белой тканью или другие более сложные лабораторные тесты.

Дегазация

Некоторые изделия из литого металла (чугуна, железа, алюминия, латуни..) могут содержать воздух, попавший во время производственного процесса или масла, оставшиеся в порах при эксплуатации. Качество металла напрямую влияет на количество улавливаемого газа. Например, отливки с использованием металлов более высокого качества имеют меньшее количество улавливаемого газа. Как правило, алюминий не содержит много газа.

Качество металла напрямую влияет на количество улавливаемого газа. Например, отливки с использованием металлов более высокого качества имеют меньшее количество улавливаемого газа. Как правило, алюминий не содержит много газа.

Если не выпустить воздух или масляные загрязнения, то во время отверждения порошкового покрытия они выйдут наружу, что оставит маленькие пузырьки, неровности, точечные отверстия, кратеры. Эти дефекты порошковой покраски могут обеспечить путь для проникновения влаги к металлу.

Проблема выделения газов при полимеризации решается несколькими способами:

- Предварительный подогрев изделий. Этот процесс наиболее популярен для устранения проблемы выделения газов. Окрашиваемый объект предварительно нагревают выше температуры затвердевания (на 10 градусов, чтобы дать возможность воздуху освободиться перед порошковой покраской.

Предварительный нагрев осуществляется перед фосфатированием/покраской. Есть некоторые изделия, которые будут выпускать газ, независимо от того, как долго их нагревать перед окрашиванием.

Предварительный нагрев осуществляется перед фосфатированием/покраской. Есть некоторые изделия, которые будут выпускать газ, независимо от того, как долго их нагревать перед окрашиванием. - Порошковые краски и грунты, прощающие выход газа. Они разработаны таким образом, чтобы обеспечить более длительный срок растекания, чтобы газ мог улетучиваться до полимеризации.

- Герметизация изделия. Данный метод требует применения специальных герметизирующих грунтов, удерживающих газы внутри металла.

- Изменение технологии полимеризации. Использование ИК или ИК/УФ (инфракрасное/ультрафиолетовое отверждение) может устранить проблему газовыделения, так как для отверждения нагревается только поверхность изделия.

Пескоструйная обработка

Если предмет, который вы хотите окрасить, имеет ржавчину, окалину, старое ЛКП, то Вам, скорее всего, понадобится пескоструйная обработка. Пескоструйные камеры особенно полезны для цехов, работающих с нетронутым сырьем, например, стальными листами или трубными заготовками с участками окисления или остатками сварки. Так как материал от абразивной обработки попадает во все места, необходимо удалить все резьбовые или смазанные части, такие как подшипники, болты/гайки, зажимы.

Пескоструйные камеры особенно полезны для цехов, работающих с нетронутым сырьем, например, стальными листами или трубными заготовками с участками окисления или остатками сварки. Так как материал от абразивной обработки попадает во все места, необходимо удалить все резьбовые или смазанные части, такие как подшипники, болты/гайки, зажимы.

Пескоструйная обработка хорошо подходит предметам со сложными формами, погружение лучше для панелей из листового металла, потому что пескоструйная обработка генерирует тепло, способное деформировать листовой металл.

Когда деталь обрабатывается, поверхность приобретает шероховатость, повышающая адгезию при окрашивании.

Ополаскивание

После очистки наступает стадия ополаскивания. Важно удалить остатки любого химического вещества. После ополаскивания, как можно быстрее высушите поверхность, чтобы избежать появления ржавчины.

Фосфатирование и хроматирование

Фосфатирование улучшает адгезию при покраске, улучшает антикоррозионные свойства. Процесс осуществляется на хорошо очищенной поверхности стали, иногда цветных металлов.

Существует два типа фосфатирования: железное фосфатирование и цинковое фосфатирование. Оба они технически называются преобразовательными покрытиями, т.е. действие растворов “преобразует” несколько микрон поверхности металла либо в фосфат железа, либо в фосфат цинка. Фосфатирование, как правило, осуществляется несколькими этапами, включает обезжиривание, промывки до и после процесса, само фосфатирование.

Железофосфатное покрытие

При обработке стали кислыми солями ортофосфорной кислоты и одновалентных металлов на поверхности образуется слой аморфного фосфатного железа. Это наиболее удобный и недорогой способ подготовки под порошковую покраску.

Цинкфосфатные покрытия

Фосфатирование солями цинка приводит к образованию покрытий кристаллической структуры. Такое фосфатирование является более дорогостоящим по сравнению с нанесением аморфного фосфата железа, но оно позволяет получать более качественные покрытия, считается лучшей подготовкой поверхности перед порошковой покраской.

После фосфатирования изделия, его высушивают в сушильной камере.

Хроматирование поверхности

Хроматной обработке (хроматированию) наиболее часто подвергают алюминий и его сплавы. Обработка соединениями, содержащими хром, повышает защитные свойства металла. Наибольшее распространение получили конверсионные покрытия на основе фосфата хрома и хроматное.

В связи с возможной пористостью конверсионных покрытий, в завершение их промывают пассивирующими растворами, содержащими соединения шести или трёхвалентного хрома, их комбинации с другими компонентами, оказывающими пассивирующий эффект.

При подготовке поверхности используется большое количество воды. Чистота воды и степень её загрязнённости должны постоянно контролироваться. Очень важными факторами являются жёсткость воды, наличие в ней растворимых и взвешенных веществ.

В последнее время были разработаны альтернативные процессы, позволяющие избежать применения хроматов, так как они токсичны. Титановый цирконий и силаны обладают аналогичными антикоррозионными и адгезионными характеристиками.

Сушка

После последнего ополаскивания сушка внутри печи быстро удаляет влагу, оставшуюся на изделии.

Последовательность этапов подготовки к порошковой покраске

- Разборка и очистка. Если вы планируете покрасить деталь, которая содержит резинки, пластик, прокладки, проводку, то эти элементы нужно будет снять, так как они расплавятся при нагреве.

- Удаление газов (дегазация).

- Дальнейшая подготовка варьируется, зависит от типа металла, состояния текущего ЛКП. Если есть старое ЛКП, то его можно удалить специальной смывкой, следуя инструкции.

- Шлифовка / пескоструйная обработка. Даже если химическая смывка хорошо удаляет старое ЛКП, она не удаляет мелкие дефекты и ржавчину. Поэтому может потребоваться пескоструйная обработка.

- Очистка после пескоструйной обработки. Нужно обдуть пыль сжатым воздухом, потом поскрести поверхность чистой жёсткой щёткой, сдуть остатки пыли снова. Затем аккуратно очистить чистым полотенцем с денатурированным спиртом. Далее можно быстро пройтись факелом с пропановой горелкой, сжигая любые оставшиеся ворсинки. Другой вариант очистки изделия от пескоструйной пыли – его погружение в ацетоновую ванну.

- После этого его помещают в печь нагретую до 200 градусов по Цельсию на 20 минут.

Порошок лучше прилипает, когда он попадает на тёплую поверхность.

Порошок лучше прилипает, когда он попадает на тёплую поверхность. - В качестве дополнительного шага, для абсолютной адгезии и долговечности можно использовать фосфатирование или хроматирование. После чего следует ополаскивание и сушка.

- Маскировка. Некоторые детали требуют маскировки перед порошковой покраской. Всю маскировку необходимо производить в чистых перчатках, так как это самый последний шаг перед тем, как перейти к порошковой покраске.

- Подвешивание. Последний шаг — это подвесить окрашиваемый предмет на крючок или проволоку.

Грунтование перед порошковой покраской

Термореактивные порошковые краски обычно наносятся на голый металл одним слоем, без грунта. Каждый последующий слой “тормозит” статический заряд сухого порошка, способствует образованию шагрени. Грунт обычно представляет собой эпоксидный химический состав. Он усиливает адгезию последующего слоя, а также может служить как наполнитель (чтобы сгладить шероховатость подложки) или герметизирует пористый литой металл от газовыделения.

Существуют определённые типы порошков, которые не стоит совмещать с грунтованием. Состав, дающий эффект морщин (wrinkles) должен быть нанесён непосредственно на подложку без грунта. Иначе грунт будет препятствовать образованию морщин, вызывая тем самым неравномерность финишного покрытия.

Грунт помогает продлить срок службы изделия и порошкового покрытия. Применение грунтовки рекомендуется, если изделие эксплуатируется при суровых погодных условиях.

Для увеличения защиты от коррозии и повышения адгезии существует два основных типа грунтовок. Один – без содержания цинка (ZINCFREE), другой – с содержанием цинка (ZINCRICH). Для чёрного металла (сталь, железо) наносите грунт с цинком, так как он даёт лучшую защиту. Алюминий лучше грунтовать грунтовкой без содержания цинка, иначе могут быть проблемы с адгезией, отслоением.

Маскировка перед нанесением порошкового покрытия

Маскировка представляет собой заклеивание специальной липкой лентой и другими маскировочными материалами областей деталей, не подлежащих окрашиванию. Можно использовать приёмы маскировки, чтобы создать дизайн на окрашиваемых изделиях. К примеру, популярно покрывать порошковой краской кромку колеса одним цветом, а спицы колеса — другим.

Можно использовать приёмы маскировки, чтобы создать дизайн на окрашиваемых изделиях. К примеру, популярно покрывать порошковой краской кромку колеса одним цветом, а спицы колеса — другим.

Также маскировочными материалами заклеиваются следующие области, не подлежащие окрашиванию.

- Электрические соединения (заземления).

- Посадочные места, куда устанавливаются прокладки.

Носите чистые перчатки во время маскировки!

Для маскировки применяются следующие материалы:

- Высокотемпературная полиэфирная лента наиболее распространена для маскировки при порошковой покраске. Она выдерживает продолжительный нагрев выше 200 градусов. С высокотемпературной лентой немного трудно работать, так как она не гибкая. Она легко разрезается. Тем не менее, полезно иметь разные размеры для разных ситуаций.

- 3M синяя / зелёная малярные ленты.

С лентой 3M гораздо проще работать, чем с высокотемпературной защитной лентой, так как она способна прилегать к изгибам. Синяя лента способна выдержать около 90 градусов нагрева. Лента зелёного цвета легко снимается даже после достижения 120 градусов. При использовании любой из малярных лент очень важно не допустить слишком сильного нагрева. Если вы забудете об этом, оставите ленту до полного отверждения порошкового покрытия, её будет сложно снять.

С лентой 3M гораздо проще работать, чем с высокотемпературной защитной лентой, так как она способна прилегать к изгибам. Синяя лента способна выдержать около 90 градусов нагрева. Лента зелёного цвета легко снимается даже после достижения 120 градусов. При использовании любой из малярных лент очень важно не допустить слишком сильного нагрева. Если вы забудете об этом, оставите ленту до полного отверждения порошкового покрытия, её будет сложно снять. - Алюминиевая фольга — отличный способ маскировки больших площадей, экономящий много рядов ленты. Она отлично держится в печи при любой температуре. Очевидно, что алюминиевая фольга не обладает липкими свойствами, поэтому её нужно будет дополнить высокотемпературной клейкой лентой.

- Силиконовые пробки — это силикон конусной формы, которым закрывают отверстия различного размера. Они идеально подходят для маскировки отверстий под болты.

Так как они конические, каждый из них подходит под различные размеры отверстий.

Так как они конические, каждый из них подходит под различные размеры отверстий.

После того, как покрытие затвердело, вы попытаетесь удалить ленту, краска вокруг края ленты может отслаиваться, оставляя зазубренные края. Чтобы избежать этого и получить чистые линии, нагревайте деталь в печи примерно до 80–90 градусов по Цельсию, осторожно извлеките её, удалите ленту с помощью пинцета. Затем поместите изделие обратно в печь.

Если будет распыляться 2 слоя, лучше маскировать изделие 2 раза. Попытка повторного использования одной маскировки для нескольких распылений даст неровности при отклеивании ленты.

Протирание влажным пальцем

Есть некоторые ситуации, когда вы получите лучшие результаты, покрывая всю деталь, даже область, которую вы хотели замаскировать, а затем удалить порошок из этой области, прежде чем начать нагрев. Лучше всего это делать на приподнятых участках, таких как приподнятые буквы на впускном коллекторе, крышке клапана или тормозном суппорте.

Вы можете протереть порошок с возвышенной поверхности влажным пальцем. Необходимо вытереть только очень маленький участок за один раз. Также можно делать влажным полотенцем, губкой или чем-то другим.

Процесс порошковой покраски

Вы должны иметь достаточно освещения, чтобы легко видеть каждую область окрашиваемого объекта. Также очень полезно иметь под рукой яркий светодиодный фонарик.

Перед тем, как начать распыление, осмотрите изделие, спланируйте курс, которым вы будете следовать. Лучше всего сначала покрасить углубления (области, вызывающие эффект клетки Фарадея, суть которого мы рассмотрим ниже), а затем покрыть более ровные участки.

Начните распылять в стороне, до формирования равномерного облака. Затем переместите пистолет на объект. Лучше всего держать триггер нажатым до тех пор, пока не достигнете полного укрытия всей поверхности. Расстояние от поверхности должно быть примерно 15 до 20 см. Лучше всего работать медленно, контролируя движение по всей детали, вместо хаотичного распыления. Постарайтесь достичь полного охвата за 1 проход по всей поверхности.

После того, как закончите распыление, можете проверить, что покрыта вся поверхность, посветив по ней ярким светодиодным фонариком. Можно также светить фонариком во время всего распыления.

Не распыляйте слишком близко. Если пистолет и окрашиваемый объект слишком близко друг к другу, они становятся электрически связанными, обеспечивая прямое заземление непосредственно на пистолет. Это не приводит к улучшению эффективности электростатической передачи порошка.

Не распыляйте слишком далеко, так как заряженные частицы будут искать другие более близкие объекты.

Эффект клетки Фарадея

Зона с эффектом клетки Фарадея — это область детали (углубление), куда не проникает внешнее электрическое поле.

Положительные эффекты сильных электрических полей, создаваемых обычными системами зарядки короной, наиболее выражены при окрашивании объектов с большими плоскими формами. К сожалению, электрические поля могут иметь негативные эффекты. Например, при покраске изделий с глубокими углублениями возникает эффект клетки Фарадея. Электрическое поле будет следовать по пути наименьшего сопротивления заземлению (т.е. по краям углубления). Этот процесс будет сопровождаться двумя негативными последствиями. Во-первых, меньше частиц имеют шанс попасть внутрь выемки, так как частицы порошка сильно “толкаются” электрическим полем к краям. Во-вторых, свободные ионы, генерируемые коронным разрядом, будут следовать по линиям поля к краям, быстро насыщают существующий слой дополнительным зарядом, что приводит к очень быстрому развитию обратной ионизации.

Традиционный метод, улучшающий проникновение в области клетки Фарадея, заключается в снижении напряжения на пистолете. Трудности, связанные с ручной регулировкой напряжения пистолета, привели к разработке более современных методов борьбы с обратной ионизацией. Это: 1) автоматический контроль тока пистолета; 2) устройства сбора свободных ионов. Оба метода позволяют улучшить качество покраски путём устранения или уменьшения тока паразитных ионов от пистолета к окрашиваемому объекту.

Советы по окрашиванию зон с эффектом клетки Фарадея (углубления):

- Красьте углубления в первую очередь.

- Попробуйте снизить давление для распыления проблемных участков.

- Уменьшите напряжение, если это возможно.

- Если всё остальное не помогает, воспользуйтесь феном, чтобы нагреть эту область, а затем распыляйте.

Что такое обратная ионизация?

Обратная ионизация возникает из-за излишнего тока свободных ионов от зарядных электродов распылительного оборудования. Свободные ионы, попадая на деталь с порошком, прибавляют свой заряд к заряду, накопившемуся на нанесённом слое. На некоторых местах заряд повышается настолько, что проскакивают микроискры, образуя кратеры. Обратная ионизация также снижает эффективность переноса. Положительные ионы выходят за пределы порошковой краски, они притягиваются к отрицательно заряженным частицам порошка, непрерывно поступающим на поверхность заземлённой части. Соударение положительных ионов и отрицательно заряженных частиц приводит к тому, что частицы порошка теряют свой заряд и, следовательно, способность к осаждению.

Эффект обратной ионизации более типичен при нанесении второго слоя, но может произойти также при нанесении первого.

Вот несколько советов, как избежать обратной ионизации:

- Понизьте напряжение. Это самый простой шаг предотвратить обратную ионизацию, однако Вы всегда должны быть осторожны при снижении напряжения, так как это может привести к дополнительным проблемам, таким как неприемлемое проникновение и/или укрытие. Вы можете снизить напряжение, что уменьшает ток, но также может снизить эффективность заряда. Лучшим подходом является уменьшение микроампер. Новейшее оборудование имеет регулировку ограничения тока, так что Вы можете снизить его до максимального уровня. Экспериментируйте с различными уровнями тока, чтобы найти наилучший вариант.

- Наносите с правильного расстояния. Это самая распространённая причина обратной ионизации, когда пистолет находится слишком близко к поверхности. Увеличение расстояния уменьшает ток пистолета, замедляет обратную ионизацию. Для лучшей эффективности порошковой покраски, нужно удерживать расстояние между распылителем и окрашиваемым предметом примерно 20–30 см. Во многих случаях это напрямую связано с тем, как предмет подвешивается. Убедитесь, что он устойчив, не раскачивается, так как это делает практически невозможным поддержание необходимого расстояния. Когда необходимо распылять близко к поверхности, необходимо регулировать ток, чтобы компенсировать это.

- Используйте ионный коллектор. Заземляющее кольцо или какая-либо другая форма ионного коллектора может быть применена как заземляющий источник, чтобы уменьшить эффект шероховатости поверхности. Они устанавливаются непосредственно за кончиком электрода, их цель — улавливать любые неиспользованные ионы от процесса зарядки.

Полимеризация в печи

Для отверждения порошковая краска и подложка должны достичь определённого нагрева, оставаться нагретыми отведённый период времени без каких-либо температурных колебаний.

Обычно это от 160° до 230° по Цельсию. Как только печь достигнет температуры, она стабилизируется. После завершения процесса отверждения изделия извлекаются и охлаждаются.

Время, необходимое для полимеризации порошка, сильно варьируется, зависит от размера, формы, толщины деталей. К примеру, небольшой кронштейн может нагреваться всего десять минут, а 20-дюймовый участок толстостенной трубы будет нагреваться более часа.

В технической карте производителя порошкового продукта будет написано что-то вроде “нагревайте 12 минут при 180 градусах по Цельсию”. Это не означает, что изделия должны быть помещены в печь на 12 минут при 180 градусах Цельсия. Это означает, что сначала они должны достичь нужной температуры, а затем нагреваться необходимое количество времени.

Когда термореактивный порошок подвергается воздействию повышенной температуры, он начинает плавиться, растекаться, а затем образует перекрёстные связи внутри полимера, развивает все свойства плёнки.

Шагрень на порошковом покрытии

Для большинства порошковых составов требуется достичь толщины при распылении не менее 50 микрон, чтобы получить приемлемо гладкую плёнку. Если вы нанесёте слишком мало порошка, то получите зернистую текстуру. Это происходит, потому что на поверхности его не хватает, чтобы он растекался, создавая однородную плёнку. Если порошка будет слишком много, то, скорее всего, получите большую волнистую шагрень.

Многие производители предпочитают иметь определённую шагрень, так как она помогает скрыть дефекты металла, возникшие при производстве, а полученное ЛКП менее подвержено появлению видимых отпечатков пальцев.

Можно держать светодиодный фонарик, направленный на поверхность во время распыления. Как только скроется голый металл, распыление можно прекратить.

Очень важно хорошее заземление. Иначе будут проблемы с обратной ионизацией, влияющей на образование крупной шагрени.

Для получения покрытия, полностью без шагрени, можно применять следующий метод.

- Распыляйте порошок, как обычно.

- Положите деталь в печь, установите температуру 118 градусов по Цельсию.

- Как только нанесённый слой будет выглядеть мокрым, извлеките деталь.

- Немедленно распылите очень тонкий слой, достаточный, чтобы не было видно отражения от расплавившегося порошка.

- Далее нужно поместить деталь обратно в печь, выполнить полную полимеризацию.

Порошковые металлики

Существует несколько технологий производства порошковых красок с эффектом металлик: экструдирование, сухое смешение и бондирование. Есть также новая технология инкапсулированных алюминиевых пигментов. Порошковые краски с эффектом «металлик», произведённых по этой технологии не требуют последующего порошкового лакирования.

Экструдирование представляет собой смешивание всех компонентов, включая металлические частицы, дальнейшую экструзию получившейся смеси. При такой обработке частицы «металлика» разрушаются, теряя свою форму, что ухудшает эффект. Метод экструзии расплава не нашёл широкого применения при производстве порошковых «металликов».

При методе сухого смешения металлические частицы добавляются к готовому порошку краски, потом смешиваются в миксере. Структура частиц не изменяется, что даёт хороший металлический эффект.

Кроме того, электростатическое распыление заставляет металлические чешуйки “комковаться” друг с другом под действием электростатической силы и, таким образом, вызывает неравномерный блеск. Бондированный (склеенный) «металлик» преодолевает все эти проблемы. При производстве порошковых металликов способом бондирования (сплавления), частицы краски прилипают к частицам пигмента «металлик». Существует также способ холодного бондирования пигмента, придающего эффект «металлик», с частицами краски с помощью высокоскоростного перемешивания. Это устраняет некоторые недостатки термического бондирования, а также снижает стоимость производства.

Преимущества бондированных порошковых «металликов»:

- — Можно использовать регенерированный порошок.

- — Более лёгкое равномерное нанесение.

- — Более выраженный, равномерный металлический эффект.

Технология инкапсулированных алюминиевых пигментов основана на золь-гелевой химии. Для защиты алюминия от окисления и химического воздействия применяется несколько схем инкапсуляции. Алюминиевые пигменты, инкапсулированные с прозрачным силикатным слоем, показывают максимально возможную механическую и химическую стойкость. Они не влияют на электростатический заряд при порошковой покраске. Благодаря толстой полимерной оболочке пигмент ведёт себя как частица порошковой краски. Это приводит к эффективности покраски, сниженной склонности к “облачности”. Оптические характеристики получаются ближе к характеристикам жидких ЛКП. Инкапсулированные алюминиевые пигменты можно наносить без лака.

Советы по применению порошковых «металликов»

- Уменьшите напряжение коронного разряда: чем меньше напряжение, тем лучше проявляется эффект металлик.

- Расстояние от пистолета до поверхности должно быть больше, чем при применении стандартной порошковой краски. Обычно это 20–30 см.

- При окраске «металликом» изделий со сложными формами, может потребоваться ещё больше снизить напряжение коронного разряда, а также использовать специальные насадки, чтобы изменить аэродинамику.

Порошковые покрытия со специальным эффектом

Необходимость применить специальный порошковый эффект может исходить от желания скрыть поверхность подложки, которая выглядит не очень хорошо. Текстуры и специальные эффекты могут быть получены путём изменения механизма отверждения или введения добавок.

Морщины (wrinkles)

Морщины — специальный эффект, который добавляет глубину цвета, а также довольно хорошо скрывает несовершенства поверхности. Вы должны увеличить температуру в начале цикла отверждения, чтобы обеспечить равномерное образование морщин.

Translucent (полупрозрачный)

Как следует из названия, полупрозрачные составы покрывают подложку, обеспечивают цвет, но при этом подложка просвечивает через нанесённый слой. Применяя этот эффект, очень легко получить неравномерную пигментацию, особенно если подложка имеет неравномерную форму. Различия толщины плёнки всего лишь в полмиллиметра могут быть заметны. Любые дефекты на подложке будут проявляться через полупрозрачный слой. Если предварительная обработка не удалит их, то вам лучше бу

Методика покраски автомобиля — база знаний Kuzovnoy.Ru

С течением времени окружающая среда оказывает на автомобиль не самое лучшее воздействие, из-за чего он теряет внешнюю привлекательность. Покраска кузова вашего авто поможет это исправить. Попробуем разобраться в том, насколько же сложно это сделать самостоятельно.

Процесс успешной покраски зависит от того, имеются ли у вас необходимые материалы, инструменты и, конечно же, опыт.

Технология работы включает в себя определенные этапы, которые мы разберем ниже.

Все начинается с подготовки помещения и инструментов. Место, где будет проводиться покраска, должно быть чистым, так как пыль может повлиять на качество результата. Шланг от покрасочного пистолета, соединяющийся с компрессором, должен быть чистым, иначе грязь с него может испортить окрашенный кузов.

Следующий шаг подготовки – настройка краскопульта и разведение краски.

Перед непосредственным началом работы советуем вам попрактиковаться в использовании краскопульта на какой-либо ненужной детали. Так как для успешной покраски необходимо иметь навык работы с ним, уметь правильно его держать, направлять и выдерживать определенное расстояние.

Советы по работе с краскопультом

Факел инструмента во время покраски всегда должен быть перпендикулярен поверхности на расстоянии 15-25 см. Для того, чтобы постоянно не высчитывать эти сантиметры, предлагаем держать краскопульт на расстоянии вытянутой ладони от кузова.

Перемещение руки осуществляется свободным движением. Нажатие на курок происходит в тот момент, когда пистолет еще не находится на окрашиваемой поверхности. На нее попадает уже сформированный факел. Если проводится покраска пары смежных деталей, то в процессе окрашивания нужно отпускать курок в конце каждого из проходов.