ᐉ Газораспределительный механизм (ГРМ). Типы привода клапанов

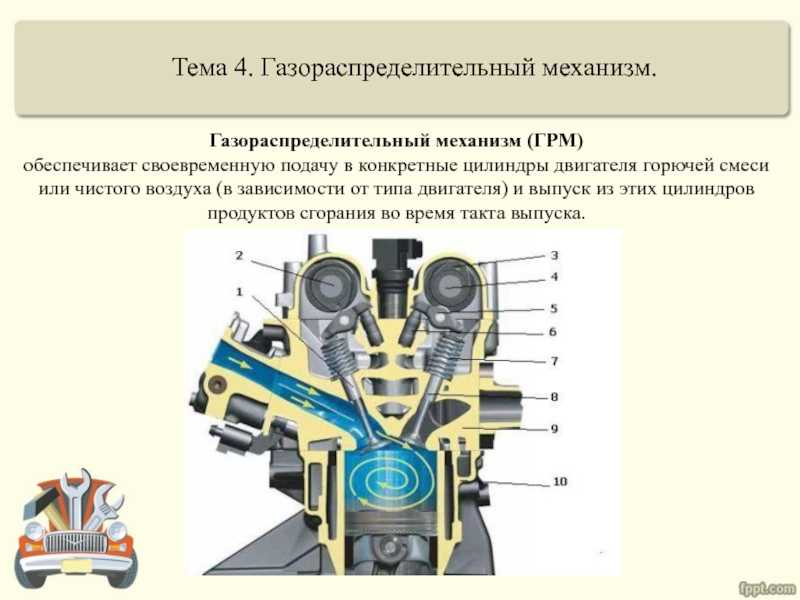

Механизм газораспределения служит для своевременного впуска в цилиндры двигателя горючей смеси (бензиновые двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя.

Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ.

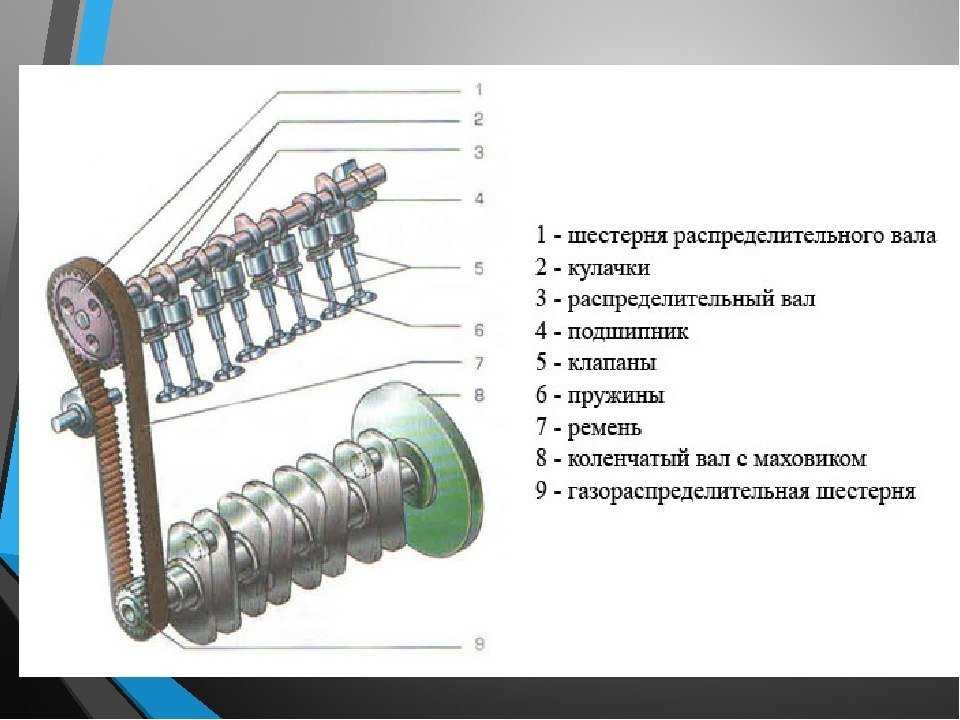

Рис. Газораспределительный механизм

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов):

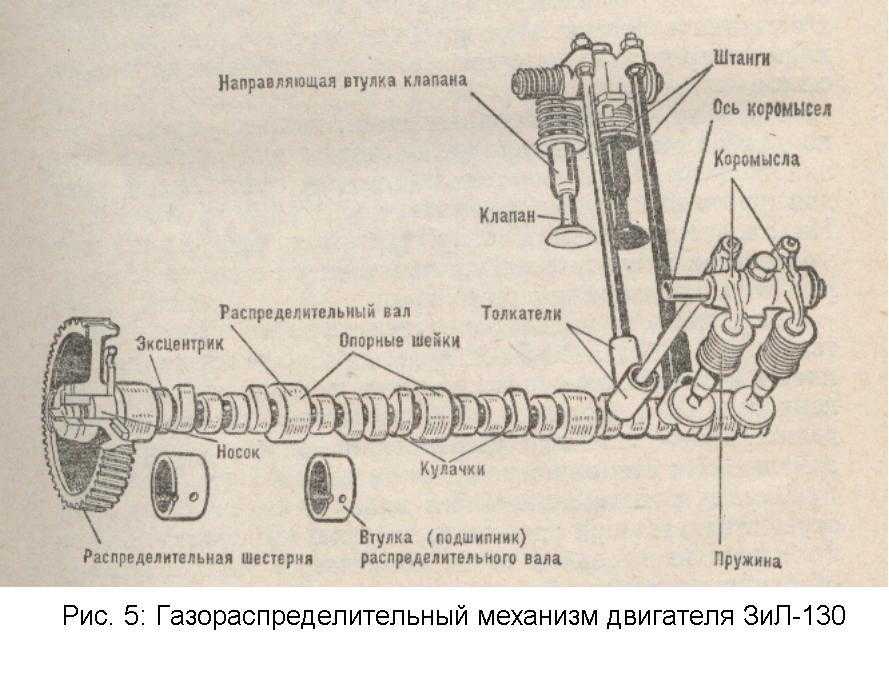

- Привод через штангу и коромысло для автомобилей «Рено», «Форд» ранних выпусков, «Волга», «Газель».

Рис. Привод клапанов через штангу и коромысла:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4,5 – клапанные пружины; 6 – тарелка пружины; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин - Привод через коромысло для автомобилей «Мазда-626», ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник.

Рис. Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор - Привод через коромысло и регулировочный эксцентрик для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана.

Рис.

Привод клапанов через коромысло и регулировочный эксцентрик:

Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала - Привод через рычаг для автомобилей «Мерседес-Бенц 123», «Сузуки». При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой.

Рис. Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана - Привод через коромысло, имеющее 4 опорные поверхности для автомобилей ВАЗ-2101…ВАЗ-2107, «Фиат».

- Привод клапанов двумя коромыслами от одного кулачка распределительного вала для автомобилей «Форд», «Москвич».

Рис. Привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала

- Привод через чашечный толкатель для автомобилей «Форд», «Опель», «Фольксваген», «Ауди», ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надежность работы газораспределительного механизма.

Рис. Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор - Привод через два распределительных вала с гидравлическими толкателями. Такие конструкции предусматривают по два-три впускных клапана и по два выпускных клапана на каждый цилиндр.

Применяются в современных конструкциях бензиновых двигателей, для улучшения процессов впуска и выпуска.

Применяются в современных конструкциях бензиновых двигателей, для улучшения процессов впуска и выпуска.

Posted in Газораспределительный механизм (ГРМ)Tagged Газораспределение, ГРМ, КлапанРис. Привод через два распределительный вала с гидравлическими толкателями

Газораспределительный механизм двигателя: устройство и принцип работы

Привод распредвала: общая информация

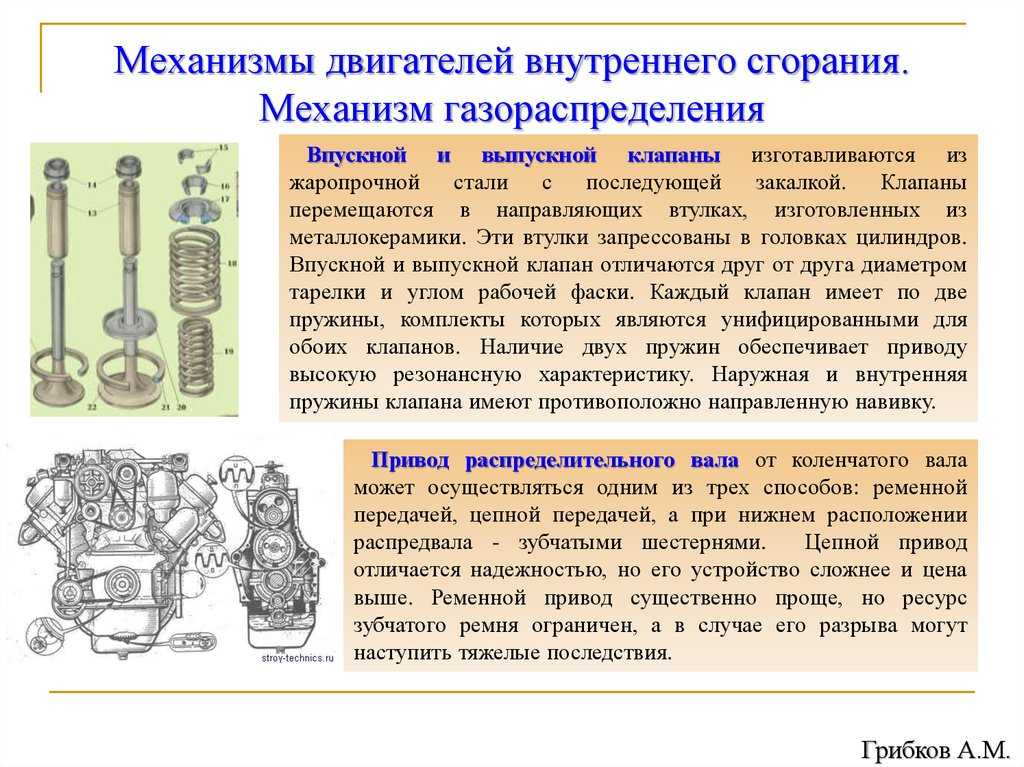

Привод распредвала от коленвала может осуществляться тремя различными способами: с помощью ремня (ременная передача), цепи (цепная передача), а если конфигурация двигателя предусматривает нижнее расположение распредвала, то с помощью зубчатых шестеренок. Самым надежным по праву считается именно цепной привод, но он отличается сложностью конструкции и высокой ценой. Ременной же привод гораздо проще, но и ресурс работы у его ремня ниже, а если тот порвется, последствия могут быть плачевными.

Если ремень обрывается, то работа распредвала останавливается, а коленвал продолжает работать. Чем же это грозит? Если двигатель многоклапанный, то при работе поршни будут ударяться о клапаны, которые остаются в открытом состоянии. Это может не только повредить стержни, но и направляющие втулки. Может даже разрушиться сам поршень. В простых двуклапанных двигателях такой проблемы нет, поэтому там ремонт ограничивается всего лишь заменой ремня.

Чем же это грозит? Если двигатель многоклапанный, то при работе поршни будут ударяться о клапаны, которые остаются в открытом состоянии. Это может не только повредить стержни, но и направляющие втулки. Может даже разрушиться сам поршень. В простых двуклапанных двигателях такой проблемы нет, поэтому там ремонт ограничивается всего лишь заменой ремня.

Если обрывается ремень газораспределительного механизма на дизельном двигателе, то последствия будут еще тяжелее, чем на бензиновом. Поскольку камера сгорания находится в поршнях, у клапанов очень мало места. Так что если клапан зависает в открытом положении, то разрушаются на только стержни и втулки, но и распредвал, подшипники, толкатели, есть высокий шанс деформации шатунов. А если ремень обрывается на высоких оборотах, то можно даже повредить блок цилиндров.

Возможные неисправности в ГРМ

Так как газораспределительный механизм состоит из большого количества деталей, логично будет предположить, что существует большой риск его поломки. Среди самых распространенных причин можно выделить следующие:

Среди самых распространенных причин можно выделить следующие:

– износ подшипников или толкателей клапана – можно определить по повышенному шуму мотора;

– неполадки с гидрокомпенсаторами – проявляются в виде стука при работе двигателя;

– прогорание клапанов или образование нагара в системе;

– износ сальников клапана – масло попадает в систему и начинает сгорать в цилиндрах;

– износ ремня или цепи ГРМ – падает мощность двигателя, он шумит, происходят сбои в фазах работы.

Стоит сказать, что на современных авто ГРМ выполнен достаточно качественно, это значительно повышает его эксплуатационный срок. Ведь если, например, взять газораспределительный механизм ВАЗ 2106, то можно увидеть, что он нуждался в постоянном уходе, регулировке клапанов и замене тех или иных деталей.

Признаки, по которым можно определить, что газораспределительный механизм неисправен, – это посторонние звуки в выпускном и впускном трубопроводах (хлопки или шум), уменьшение компрессии, металлический стук или падение мощности двигателя. Появление этих признаков сигнализирует о том, что ГРМ неисправен и необходим его ремонт.

Появление этих признаков сигнализирует о том, что ГРМ неисправен и необходим его ремонт.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров.

Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек. - Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка.

Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки. - Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Схема устройства ГРМ Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

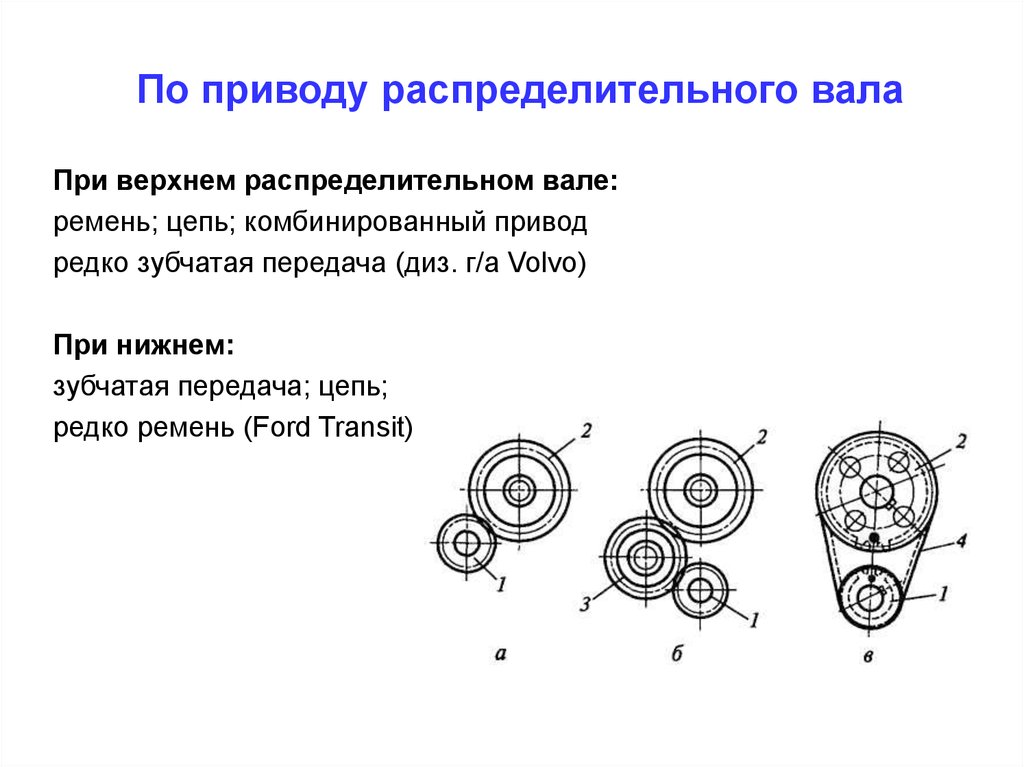

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Классификация или типы ГРМ

Виды ГРМ зависят от типа двигателя. Основное их отличие – это компоновка, поэтому их тоже нужно знать. Всего классификация ГРМ включает 4 класса.

По расположению распределительного вала

Бывает нижним и верхним. Первый тип сейчас практически не встречается, так как удаление газов происходит менее интенсивно, но и свои плюсы у него есть. Например, так лучше согласуется работа ГРМ и коленвала, так как газораспределитель располагается прямо возле него.

При верхнем расположении ГРМ находится прямо у блока ГБЦ. Так работа может осуществляться через толкатели и коромысла. Хоть согласование и надежность соединения ниже, зато конструкция получается более простой, лёгкой и компактной.

По количеству распределительных валов

Устройство газораспределительного механизма может быть с:

Одним валом (SOHC). В таком случае единственный распредвал отвечает и за впуск топлива, и за выпуск газов.

Двумя валами (DOHC). Один вал отвечает за впуск, другой предназначен для выпуска.

В V-образных движках 4 вала, где каждый отвечает за свой ряд цилиндров.

По количеству клапанов

Всего их может быть от 2 до 16 (чаще всего встречаются двигатели с 4 клапанами). Чем их больше, тем выше мощность и динамические способности мотора.

По типу привода

Схема газораспределительного механизма может включать один из 2,5 типов привода:

На шестеренках. Используется только при нижнем расположении ГРМ (т.е. сейчас почти не встречается). Обладает длительным ресурсом и повышенной износостойкостью. Передача происходит через звездочки или шестерки, которые соединены друг с другом.

Цепной. В этом случае движущее движение создает цепь, которая фиксируется на шестернях. Она является расходным материалом и должна меняться каждые 200 000 км.

Она является расходным материалом и должна меняться каждые 200 000 км.

Ременной. Устроен аналогично цепи, но не требует смазки. Намного дешевле и проще в эксплуатации, но его полный износ происходит всего за 80 000 км.

Привод газораспределительного механизма: разновидности

В зависимости от расположения распредвала существует несколько видов привода ГРМ. Если распредвал имеет нижнее расположение, то усилие на клапаны передается с помощью толкателей, штанг и коромысел. Если же распредвал находится вверху, есть три варианта работы привода: коромыслами, толкателями и рычагами.

Коромысла также называют рокерами или роликовыми рычагами, они изготавливаются из стали, крепятся на ось, которая установлена в головке цилиндра на стойки. Коромысла упираются в кулачки распредвала, а также воздействуют на торец стрежня клапана. Для того чтобы уменьшить трение во время их работы, в отверстие запрессовывают специальную втулку.

Если распредвал располагается над клапанами, то они приводятся в движение посредством рычагов. Кулачки распредвала воздействуют на стержень клапана. Есть разновидности ГРМ, в которых ставится гидрокомпенсатор между рычагом и клапаном. Такие экземпляры не требуют регулировки зазора.

Кулачки распредвала воздействуют на стержень клапана. Есть разновидности ГРМ, в которых ставится гидрокомпенсатор между рычагом и клапаном. Такие экземпляры не требуют регулировки зазора.

В третьем варианте распредвал воздействует непосредственно на сам толкатель клапана. Толкатели бывают механическими, гидро- и роликовыми. Первые практически не используют, так как они слишком шумные, а также требуют регулировки зазора. Самым популярным является второй тип, поскольку гидротолкатели не требуют такой регулировки и работают на порядок тише. Они действуют на основе моторного масла, оно постоянно заполняет внутренние полости и таким образом смещает поршень при появлении зазора.

Часто роликовые толкатели используют в форсированных двигателях, так как они улучшают динамику за счет снижения трения. Все дело в том, что при взаимодействии кулачок катится по толкателю, а не трется, так как в том месте расположен ролик.

Что нужно знать?

Первое, что нужно знать, перед тем как проводить ремонт газораспределительного механизма своими руками, – то, что его выполнить очень трудно. Для этого нужны технические навыки, которые вряд ли есть у обычного автомобилиста. Также будут необходимы определенные инструменты, которые можно найти далеко не в каждом гараже

Для этого нужны технические навыки, которые вряд ли есть у обычного автомобилиста. Также будут необходимы определенные инструменты, которые можно найти далеко не в каждом гараже

Да и любое неосторожное движение может вызвать последствия, которые окажутся гораздо хуже, чем первоначальная поломка. Поэтому всегда стоит доверять ремонт ГРМ своего автомобиля только проверенным специалистам. Устройство газораспределительного механизма таково, что чаще всего в процессе его эксплуатации выходят из строя движущиеся части: клапаны, кулачки, распредвал

Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта

Устройство газораспределительного механизма таково, что чаще всего в процессе его эксплуатации выходят из строя движущиеся части: клапаны, кулачки, распредвал. Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта.

Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта.

Основные неисправности ГРМ

С ремонтом ГРМ можно справиться и самостоятельно, так как основная часть – замена изношенных деталей.

Вот основные неисправности ГРМ:

- Неправильно выставленные тепловые зазоры в механических толкателях.

- Поломки гидрокомпенсатора. Автоматические толкатели обладают меньшим сроком службы.

- Износ распредвала (встречается редко).

- Износ пружин по причине уставания металла.

- Неполное открытие/закрытие клапанов.

- Растяжение или повреждение цепи/ремня.

- Износ маслосборников. Как правило, это замечается по характерному запаху паленого масла.

- Появление нагара на клапанах, что приводит к неполному прилеганию.

Рекомендуется перед ремонтом найти схему вашего ГРМ.

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

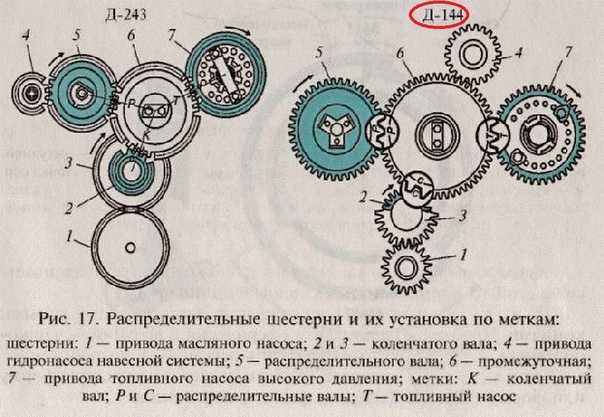

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Как же уберечь ГРМ от поломок?

Во-первых, всегда нужно использовать только качественное топливо. Если оно будет с посторонними примесями, могут засориться выходы клапанов, будет давать перебои двигатель. То же самое касается и комплектующих – бракованные запчасти долго не проработают и нанесут только вред. Так что всегда стоит выбирать для своего авто только лучшие детали и расходные материалы.

То же самое касается и комплектующих – бракованные запчасти долго не проработают и нанесут только вред. Так что всегда стоит выбирать для своего авто только лучшие детали и расходные материалы.

Не менее важный фактор – правильная эксплуатация. Не стоит подвергать автомобиль перегрузкам, которые будут вредными для него. Перегрев двигателя, работа с неисправными узлами, длительная эксплуатация без техобслуживания снижают срок работы машины и разрушают ее узлы и детали. Поэтому правилами эксплуатации авто также не стоит пренебрегать.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

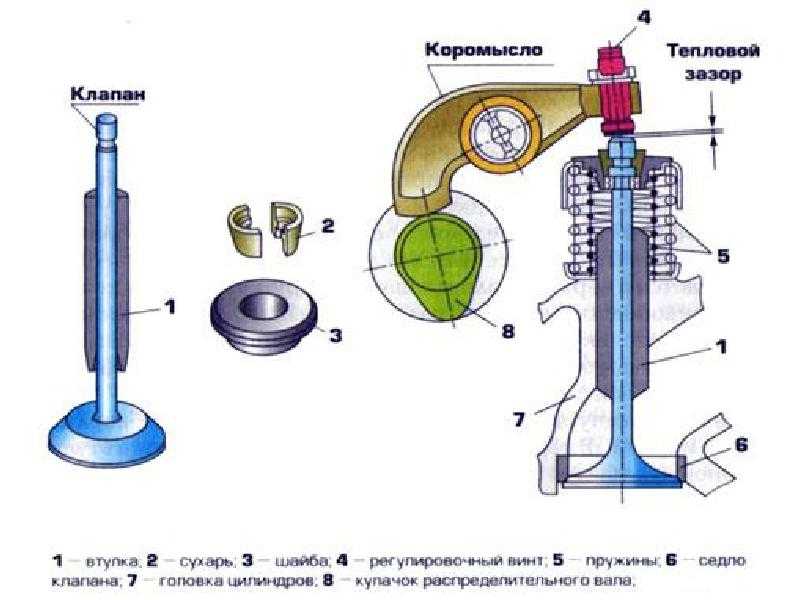

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

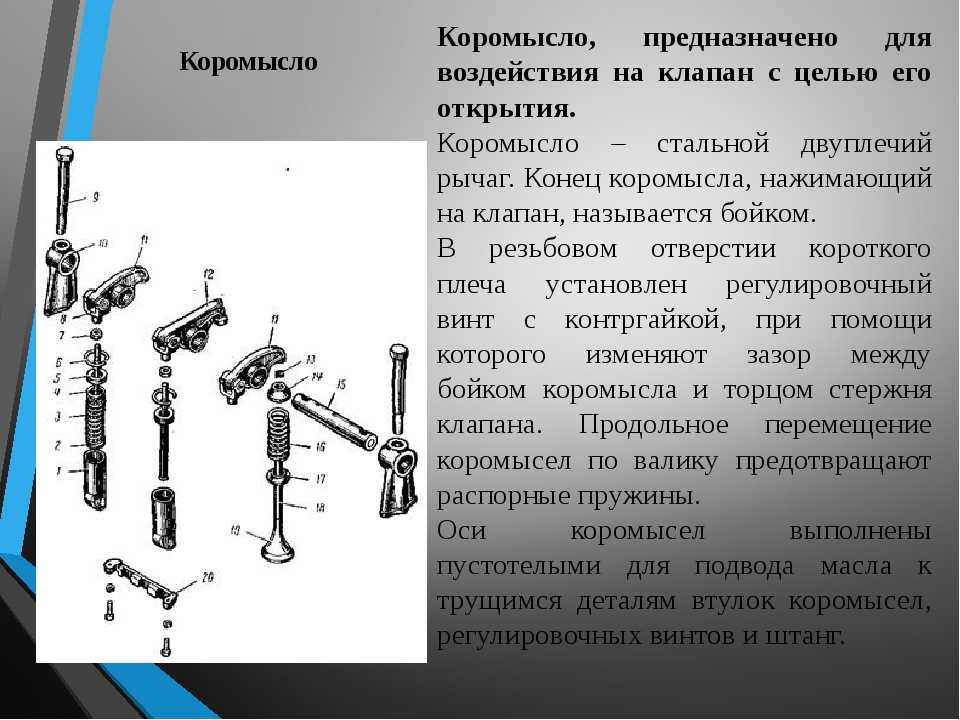

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

Понимание синхронизации двигателя — Цепи, шестерни и ремни — UnderhoodService

Когда вы работаете автомехаником, высокая производительность редко является темой вашей обычной повседневной рутины. Большинство автомобилистов, привозящих вам свою машину, просто не интересуются или не знают тонкостей работы двигателя. Они только хотят, чтобы их машина заводилась и работала без сигнальных лампочек, странных звуков, холодного кондиционера и хорошего радио. Если вы сможете заставить все это работать, вы сделаете большинство своих клиентов счастливыми.

Большинство автомобилистов, привозящих вам свою машину, просто не интересуются или не знают тонкостей работы двигателя. Они только хотят, чтобы их машина заводилась и работала без сигнальных лампочек, странных звуков, холодного кондиционера и хорошего радио. Если вы сможете заставить все это работать, вы сделаете большинство своих клиентов счастливыми. Интересным аспектом современных автомобильных технологий является то, что многие из них, связанные с характеристиками, являются результатом уроков, извлеченных из гонок. То же самое верно и в отношении производительности двигателя, и хотя большинству владельцев транспортных средств это не важно, мы, как технические специалисты, можем легко провести параллели между обычным водителем и высокими эксплуатационными характеристиками, присущими их двигателям.

Одним из основных факторов является синхронизация двигателя. Как известно производителям двигателей, градуировка кулачка имеет решающее значение для высокопроизводительной сборки. Если вы пропустите этот шаг, помимо потенциального повреждения двигателя, существует весьма вероятная возможность потери мощности, и хотя она может быть сравнительно незначительной, это просто неприемлемо. Как технические специалисты, мы не делаем это в рамках стандартного ремонта, потому что, опять же, нашему клиенту все равно. Если вы заменяете изношенную цепь ГРМ или распределительный вал, ваш клиент будет в восторге от того, что его двигатель снова работает нормально, а синхронизация заключается только в том, чтобы совместить метки и двигаться дальше.

Если вы пропустите этот шаг, помимо потенциального повреждения двигателя, существует весьма вероятная возможность потери мощности, и хотя она может быть сравнительно незначительной, это просто неприемлемо. Как технические специалисты, мы не делаем это в рамках стандартного ремонта, потому что, опять же, нашему клиенту все равно. Если вы заменяете изношенную цепь ГРМ или распределительный вал, ваш клиент будет в восторге от того, что его двигатель снова работает нормально, а синхронизация заключается только в том, чтобы совместить метки и двигаться дальше.

Много лет назад в стандартном двигателе не было ничего такого точного. Но, это было тогда. Сегодняшний мир другой. Что-либо меньшее, чем идеальное время, никогда не было приемлемым в мире производительности, и теперь это также неприемлемо для производителей автомобилей. Они не упускают из виду критическое значение фаз газораспределения, а изменение фаз газораспределения в сочетании с технологией компьютерного управления означает, что современные двигатели, независимо от того, какое место они занимают в мире производительности, полагаются на идеальные фазы газораспределения для обеспечения управляемости, производительности и экономичности.

Синхронизация двигателя стала настолько критической для общей производительности, что компьютер не только сохраняет код неисправности даже при малейшем отклонении от запрограммированных параметров, но определение проблемы синхронизации стало одной из последних тем диагностики, и использование датчиков давления в цилиндрах в сочетании с осциллографом позволяет нам интерпретировать давление в цилиндрах, и путем сравнения, а также полученных знаний мы можем без разборки определить, есть ли проблема, связанная с синхронизацией.

Когда дело доходит до ремонта двигателя, нам, как автомеханикам, во многих отношениях легко, потому что нам не нужно принимать решения о том, что использовать и как это установить. Мы используем правильные запасные части и следуем инструкциям. Конечно, мы по-прежнему просто выставляем отметки. Пока мы делаем это правильно, компьютер сделает все остальное. Но создание двигателя — это совсем другая история, и компоненты синхронизации требуют не меньшего внимания, чем любые другие компоненты. Создатели высокопроизводительных двигателей должны сделать выбор и правильно его настроить. На карту поставлена их репутация, и выбор сводится к цепям, шестерням или ремням — каждый из них имеет свои отличия, плюсы и минусы.

Создатели высокопроизводительных двигателей должны сделать выбор и правильно его настроить. На карту поставлена их репутация, и выбор сводится к цепям, шестерням или ремням — каждый из них имеет свои отличия, плюсы и минусы.

На протяжении многих лет использовались различные виды цепей привода ГРМ, включая бесшумные цепи, а также однорядные и двухрядные роликовые цепи. Бесшумная цепь, представляющая собой ряд звеньев, имеющих контур, зацепляющийся с зубьями шестерни, также известна как звеньевой ремень или нероликовая цепь. Это была эффективная цепь для двигателей массового производства, которые не предназначались для высокопроизводительного использования, но выделяли тепло и создавали сопротивление. Со временем у них заработала репутация прыгающих зубов по мере износа, что отчасти было связано с тем, что некоторые производители использовали алюминиевые шестерни с нейлоновыми зубьями, потому что это сэкономило пару копеек.

Роликовая цепь, разработанная в 60-х годах, была названа так потому, что цилиндры, которые соприкасаются с зубьями зубчатых колес, представляют собой отдельные компоненты, которые вращаются вокруг штифтов звеньев, что в конечном итоге снижает трение, что означает меньшее тепловыделение и меньшее сопротивление. Двухрядная версия роликовой цепи была разработана для лучшего управления клапанным механизмом на высокопроизводительных двигателях и часто использовалась на высокопроизводительных или грузовых двигателях того времени, что способствовало их популярности в качестве модификации производительности, но во многих случаях это не так. необходимый.

Двухрядная версия роликовой цепи была разработана для лучшего управления клапанным механизмом на высокопроизводительных двигателях и часто использовалась на высокопроизводительных или грузовых двигателях того времени, что способствовало их популярности в качестве модификации производительности, но во многих случаях это не так. необходимый.

«Большинству современных двигателей не требуется двухрядная цепь, — говорит Кейл Райзингер из Меллинга. «Двухрядные комплекты не требуются, если двигатель не имеет очень сильное давление пружины клапана. По сути, если вы собираетесь делать что-то в двигателе, например сильное давление пружины, которое затруднит вращение кулачка, то рекомендуется двойной ряд, но для 99% всех сборок одного ряда будет более чем достаточно. ».

Поскольку в современных автомобилях имеется так много электроники для управления двигателем с помощью датчиков синхронизации коленчатого вала и распределительного вала, производители двигателей должны убедиться, что цепь привода ГРМ точно выровнена.

Цепь с двойным роликом по-прежнему является распространенной модификацией, даже когда в ней нет необходимости, возможно, отчасти из-за использования на заводских двигателях и извечного восприятия необходимости модернизации, которое со временем только росло. Однако одна из причин, по которой изначально использовались однорядные цепи, заключалась в том, что они не занимали много места в передней части блока цилиндров, поэтому всегда важно помнить, что двойной ролик в два раза шире, а вы можете столкнуться с проблемами помех с крышкой ГРМ или блоком двигателя.

Для 99 % всех сборок однорядной цепи синхронизации более чем достаточно.В некоторых роликовых цепях штифты и втулки на самом деле не вращаются и не вращаются, но, поскольку они круглые, они все же «катятся» по зубьям звездочек, когда соприкасаются с ними. Ссылка на цепь «настоящего ролика» появилась, чтобы провести различие между ними и отсеять «имитаторов».

Большинство комплектов зубчатых цепей ГРМ изготовлены из чугуна, но шестерни из заготовок являются наиболее популярными модификациями для обеспечения исключительной долговечности. Некоторые кулачковые шестерни обрабатываются так, чтобы в задней части можно было установить подшипник Торрингтона, который действует как упорный подшипник для уменьшения трения и износа блока.

Некоторые кулачковые шестерни обрабатываются так, чтобы в задней части можно было установить подшипник Торрингтона, который действует как упорный подшипник для уменьшения трения и износа блока.

Многие цепи обвиняют в растяжении, хотя на самом деле это происходит из-за износа звеньев и зубьев шестерни, что создает видимость увеличения длины цепи. Замена масла — одна из самых важных вещей, которые могут замедлить это явление. Однако со временем это произойдет в любой цепочке.

Независимо от того, как вы его укладываете, цепи по-прежнему управляют уличной сборкой. Они доступны по цене и выполняют свою работу. Двойной ролик может быть более чем необходим для многих применений, но есть ли что-то плохое в том, чтобы сделать его прочным?

Зубчатые передачи Преимущество зубчатых передач заключается в том, что они обеспечивают более высокую точность синхронизации за счет устранения любой связанной с цепью характеристики изгиба или «растяжения», но они также дороже цепей и могут быть шумными. . Однако шум часто желателен для некоторых хот-роддеров, поскольку он издает звук нагнетателя.

. Однако шум часто желателен для некоторых хот-роддеров, поскольку он издает звук нагнетателя.

Теоретически зубчатые передачи прочнее и служат дольше, чем цепи, а это означает, что они могут выдерживать любое давление пружины клапана, которое вы можете на них воздействовать. К потенциальным недостаткам можно отнести зазор при установке. Часто блок двигателя требует модификации, а для некоторых зубчатых передач требуется специальная крышка, которая может создавать помехи для дополнительных устройств, установленных на двигателе.

Другой потенциальной проблемой является зазор между шестернями, который должен быть правильным для правильного зацепления зубьев. Выравнивание отверстия может изменить расстояние между коленчатым валом и распределительным валом, поэтому может потребоваться регулировка промежуточных шестерен.

Также среди производителей двигателей хорошо известна озабоченность тем, что система зубчатого привода может передавать гармоники в клапанный механизм, что может привести к отказу распределительного вала или клапанного механизма, и некоторые производители зубчатых приводов не рекомендуют их для высокооборотных двигателей для этого. причина. В отношении этого было проведено много тестов, но, похоже, присяжные все еще не согласны с этим аргументом.

причина. В отношении этого было проведено много тестов, но, похоже, присяжные все еще не согласны с этим аргументом.

Системы ременного привода представляют собой не что иное, как традиционный зубчатый ремень ГРМ, аналогичный тому, что мы привыкли видеть на двигателях с верхним расположением распредвала. Они самые дорогие, поскольку представляют собой наиболее радикальное отличие от стандартного кулачкового привода, но они предлагают множество преимуществ при адаптации к традиционному V8 с верхним расположением клапанов.

Как и большинство традиционных ремней ГРМ, они работают всухую. Уплотнения кулачка и кривошипа, входящие в комплект, удерживают масло в двигателе и не дают ремню. Ремни не растягиваются и работают бесшумно, обеспечивая минимальное трение по сравнению с цепями или зубчатыми передачами.

Они устраняют передачу гармоник в клапанный механизм и отлично подходят для работы на высоких оборотах. Системы ременного привода выбирают Pro Stock, NASCAR и многие другие виды гонок из-за их преимуществ.

Тот факт, что они работают всухую, означает, что можно легко отрегулировать фазы газораспределения, поскольку ремни открыты в передней части двигателя, а передние распределители являются общедоступным вариантом, который может быть полезен как для гонщиков, так и для гонщиков. точка зрения дизайна.

Системы «ремень в масле»В двигателях стандартного производства ремни ГРМ обладают теми же преимуществами, что и производительность. Они легкие, бесшумные и обеспечивают минимальное трение по сравнению с цепями. Традиционно мы всегда знали, что если моторное масло попадет на ремень ГРМ, это вызовет проблемы. Замена передних сальников вала двигателя является обычной частью обслуживания ремня ГРМ.

В последние годы увеличилось использование зубчатых приводов с ременным приводом. Сначала я подумал, что это ужасно странно из-за того, с чем я был знаком, однако эти новые системы очень специфичны для моторного масла, которое им требуется. Не только материал ремня лучше, но и масло содержит специальные присадки, которые защищают резину и предотвращают старение ремней. Как и следовало ожидать, интервал замены масла становится еще более важным, чем когда-либо, и его игнорирование может привести к проблемам.

Как и следовало ожидать, интервал замены масла становится еще более важным, чем когда-либо, и его игнорирование может привести к проблемам.

Преимуществом этих систем, по крайней мере, как заявляют производители, является снижение трения по сравнению со стандартным ремнем до 30%. Все это направлено на улучшение экономии топлива и сокращение выбросов. Может ли это добавить производительности? Ну, уменьшенное трение есть уменьшенное трение. Я слышал о системах, доступных для малогабаритного Chevy, но я еще не нашел никакой информации о них. Увидит ли это нововведение высокопроизводительный мир двигателестроения или оно уже существует в иллюзорной форме? Я не удивлюсь, увидев развитие этих систем в будущем — все в поисках идеального времени.

Идеальное время: факты о зубчатых ремнях

Идеальное время: факты о ремнях ГРМ28 февраля 2023 г.

28 февраля 2023 г.

28 февраля 2023

Время решает все! Особенно это касается двигателей. Давайте посмотрим на ремни ГРМ для традиционных двигателей внутреннего сгорания и почему особенно важно заменять свой в соответствии с графиком производителя.

Давайте посмотрим на ремни ГРМ для традиционных двигателей внутреннего сгорания и почему особенно важно заменять свой в соответствии с графиком производителя.

Что такое ремень ГРМ?

В передней части вашего двигателя есть компонент, который представляет собой ремень ГРМ или цепь ГРМ. Они оба выполняют одну и ту же функцию, но сделаны из разных материалов. И хотя ремни не так распространены, как раньше, если они есть в вашем двигателе, вам необходимо учитывать профилактическое обслуживание.

Ремень ГРМ соединяет распределительный вал(ы) двигателя, который управляет работой клапана, с коленчатым валом, который затем управляет движением поршня. Ремень обвивает распределительный вал и шкивы коленчатого вала таким образом, чтобы координировать движение клапанов и поршней двигателя, чтобы все открывалось, закрывалось, двигалось вверх и вниз точно в нужное время.

Существует два типа двигателей, в которых используются ремни ГРМ — «с помехами» и «без помех». Отличие заключается в близости между клапанами и поршнями. Если ремень ГРМ проскальзывает или рвется на двигателе с помехами, поршень может коснуться открытого клапана, что приведет к серьезному повреждению обоих. И это заклинания M–O–N–E–Y. Двигатели невмешательства обычно не самоуничтожаются. В любом случае, если ремень ГРМ выйдет из строя, двигатель немедленно остановится, оставив вас в затруднительном положении — возможно, посреди движения.

Отличие заключается в близости между клапанами и поршнями. Если ремень ГРМ проскальзывает или рвется на двигателе с помехами, поршень может коснуться открытого клапана, что приведет к серьезному повреждению обоих. И это заклинания M–O–N–E–Y. Двигатели невмешательства обычно не самоуничтожаются. В любом случае, если ремень ГРМ выйдет из строя, двигатель немедленно остановится, оставив вас в затруднительном положении — возможно, посреди движения.

Автопроизводители часто используют ремни вместо более прочных цепей, потому что цепи более шумные и более дорогие в производстве. Однако срок службы ремней ограничен. Ремень ГРМ следует заменять с интервалом, рекомендованным производителем, независимо от его визуального состояния, но рекомендуется проверять его каждые 10 000 миль или около того.

Когда приходит время заменить ремень ГРМ, производитель может также порекомендовать замену других деталей, таких как водяной насос или натяжитель ремня ГРМ. Это не для того, чтобы дополнить счет! Поскольку для доступа к этим деталям необходимо снять ремень ГРМ, дополнительные затраты на их замену незначительны по сравнению с выполнением этих работ по отдельности.