Системы впрыска дизельных двигателей

Системы впрыска дизельных двигателейДизельный двигатель работает за счет самовоспламенения топлива, поданного под высоким давлением. Однако распылить топливо в цилиндре дизеля — нетривиальная задача, которую конструкторам приходится решать уже больше века. О том, какие сегодня используются системы впрыска дизельных двигателей, как они устроены и как работают, читайте в этой статье.

Особенности работы топливной системы дизельного двигателя

Главная особенность дизельного двигателя заключается в том, что в нем используется принцип самовозгорания топлива под действием сжатого и нагретого в цилиндре воздуха. Для успешного возгорания необходимо произвести подачу топлива в цилиндр примерно в конце такта сжатия, а так как воздух в цилиндре сильно сжат, топливо тоже должно быть подано под высоким давлением — на практике в разных двигателях топливо впрыскивается под давлением от 100 до 2500 атмосфер.

С другой стороны, мало просто подать топливо в цилиндр — это необходимо сделать так, чтобы обеспечить наилучшие условия для самовозгорания и наиболее полного сгорания. Самый простой и эффективный способ — распылить топливо в цилиндре с помощью форсунки.

Таким образом, в дизельных двигателях используются системы впрыска топлива, и все они, независимо от типа, имеют два основных компонента: топливный насос высокого давления (ТНВД) и форсунки. А отличия систем заключаются в устройстве насоса и форсунок, их расположении и наличии дополнительных компонентов.

Системы впрыска дизельных двигателей

Существует несколько типов систем впрыска дизельных двигателей, среди которых наибольшее распространение получили следующие:

— Системы с рядным ТНВД;

— Системы с ТНВД распределительного типа;

— Системы с насос-форсунками;

При этом все системы имеют большое число разновидностей, однако мы расскажем только о самых популярных типах.

Рядный ТНВД

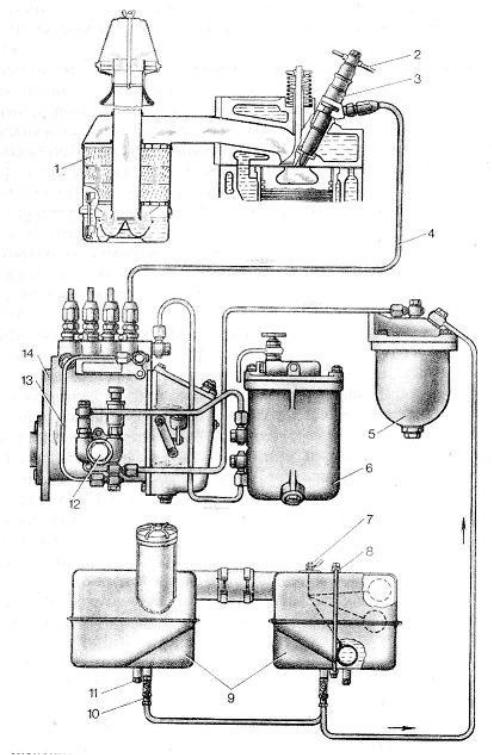

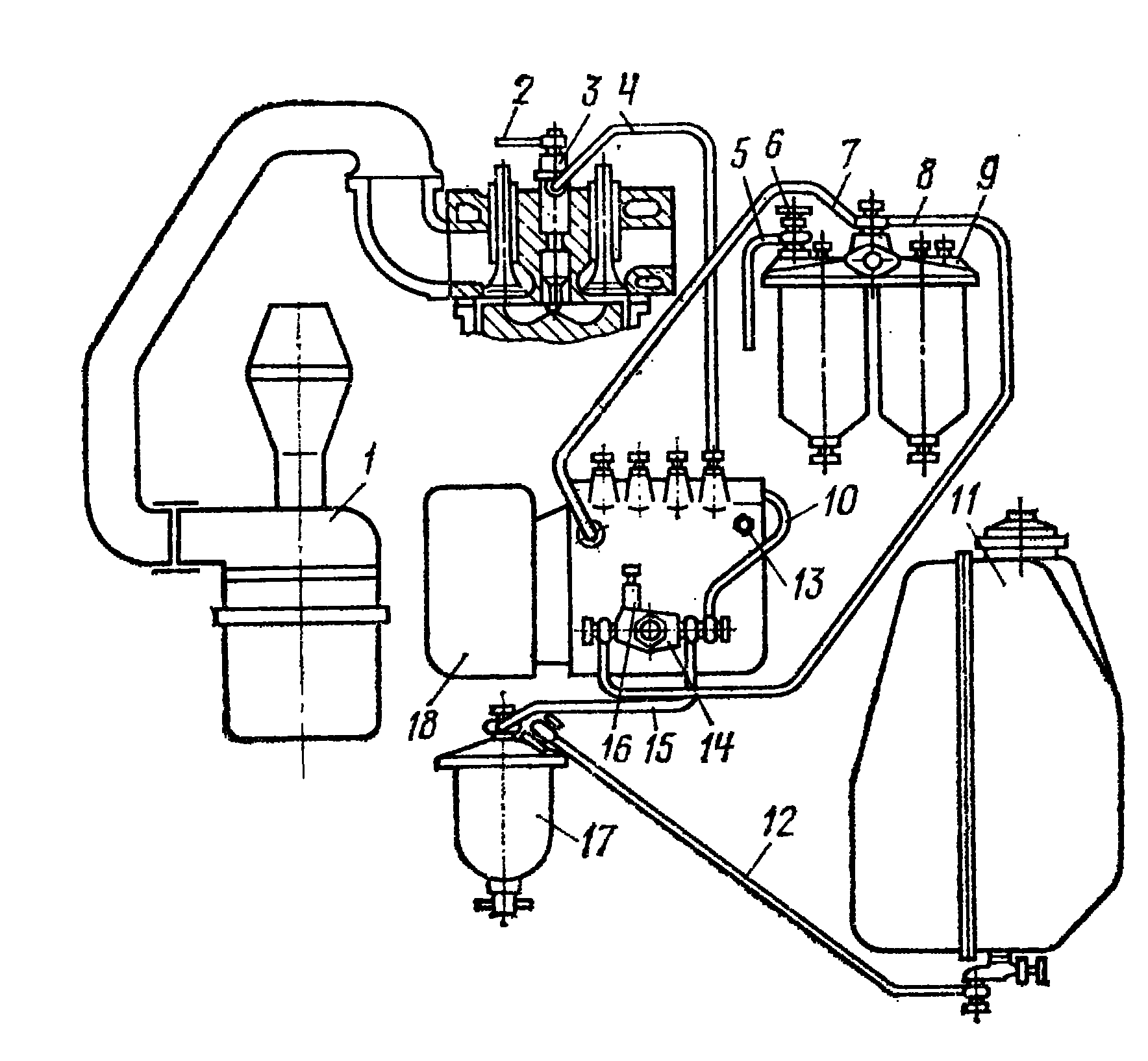

Рядный ТНВД — наиболее простое решение, которое активно используется на протяжении многих десятилетий и даже сегодня пользуется высокой популярностью. По сравнению с другими системами, рядный насос громоздок и тяжел, поэтому он широко используется только на мощных автомобильных и тракторных двигателях.

Основу рядного ТНВД составляют плунжерные пары, число которых равно числу цилиндров. В общем случае, плунжерная пара представляет собой цельнометаллический цилиндр (плунжер), движущийся в гильзе. Двигаясь вверх, плунжер сжимает топливо, по достижении определенного давления открывается нагнетательный клапан, который выпускает сжатое топливо — оно направляется к форсунке, которой впрыскивается в цилиндр. Двигаясь в обратную сторону, плунжер открывает впускной канал, и пространство над ним наполняется новой порцией топлива. Для заполнения плунжерной пары топливом служит специальный подкачивающий насос.

Плунжеры приводятся в движение кулачковым валом по типу распределительного вала двигателя. Вал приводится в движение двигателем, ТНВД связан с двигателем через муфту опережения впрыска, которая позволяет настраивать работу насоса в зависимости от оборотов и тактов двигателя.

Вал приводится в движение двигателем, ТНВД связан с двигателем через муфту опережения впрыска, которая позволяет настраивать работу насоса в зависимости от оборотов и тактов двигателя.

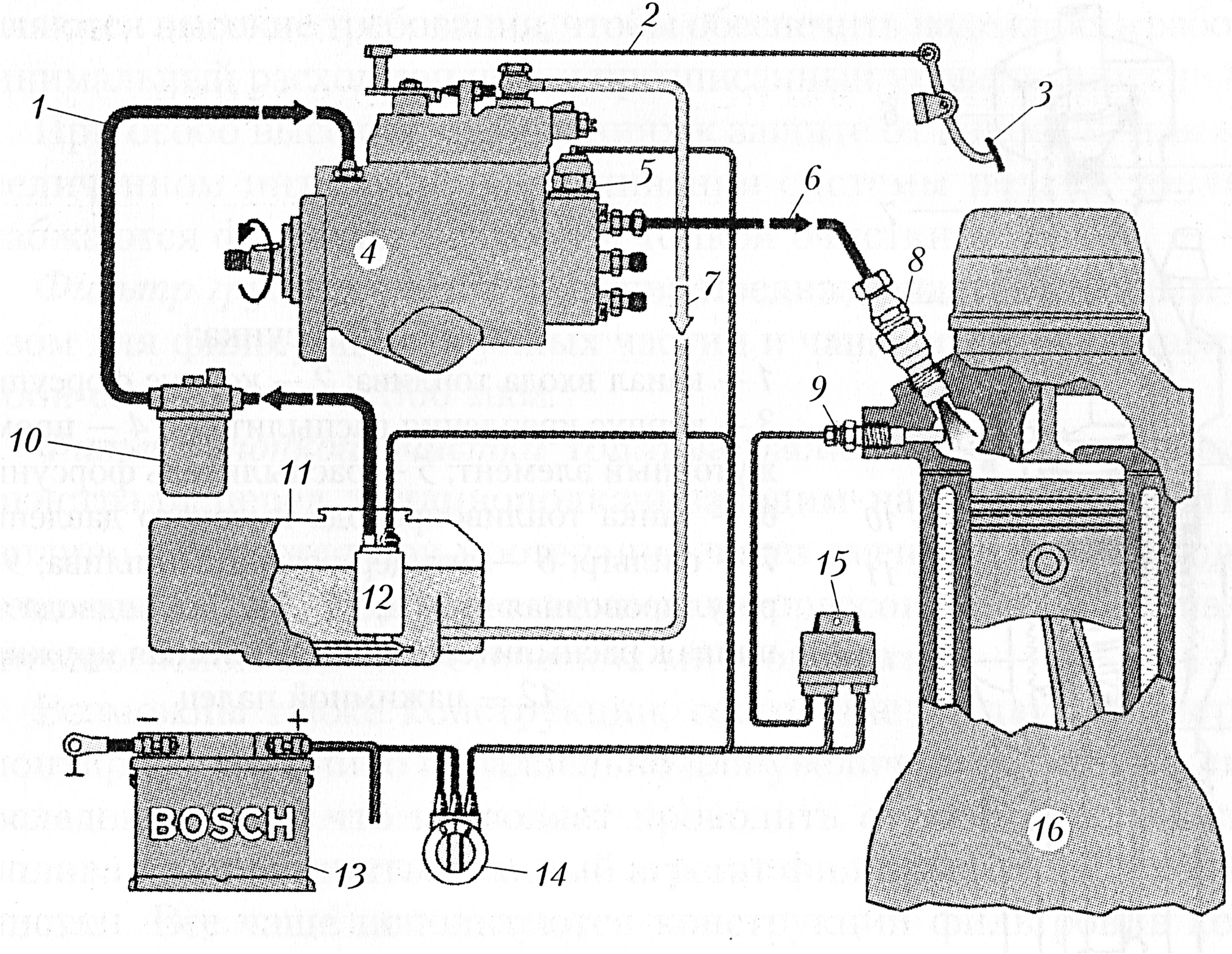

Распределительный ТНВД

ТНВД распределительного типа по устройству в целом повторяет рядный ТНВД, однако в нем используется только одна или две плунжерных пары (одна пара может обслуживать от 2 до 6 цилиндров). Принцип работы распределительного насоса сводится к тому, что плунжер двигается не только вверх и вниз, но и одновременно вращается вокруг оси и поочередно открывает выпускные отверстия, через которые топливо под давлением подается к цилиндрам.

Более современный и эффективный тип распределительного ТНВД — роторный. В нем используется ротор с установленными плунжерами (от 2 до 4, они движутся навстречу друг другу), который вращается и распределяет топливо по цилиндрам.

Распределительный насос компактен и легок, однако он требует более тщательной настройки, поэтому сегодня для его управления широко применяются электронные регуляторы.

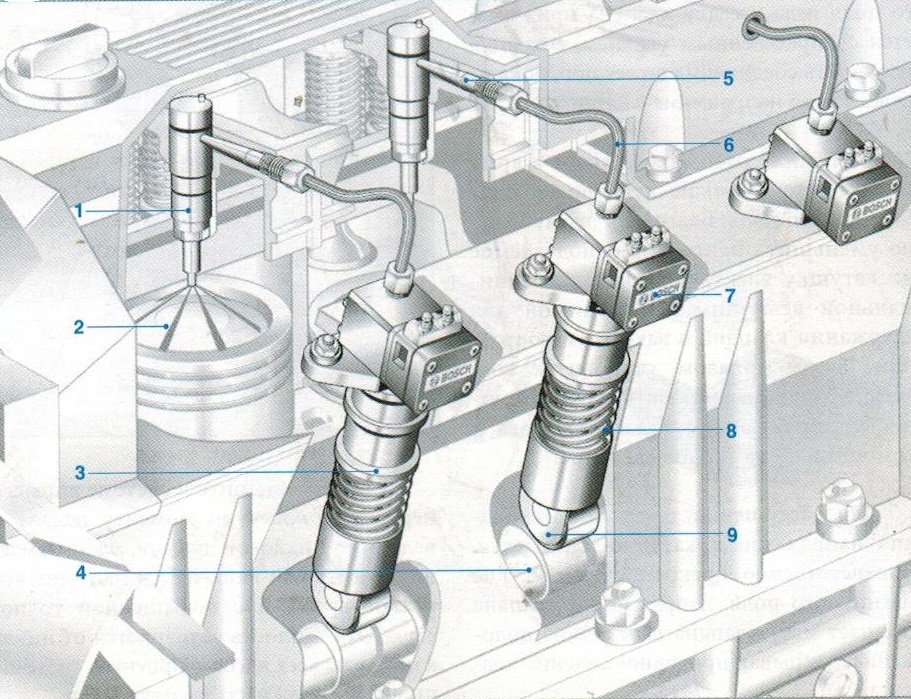

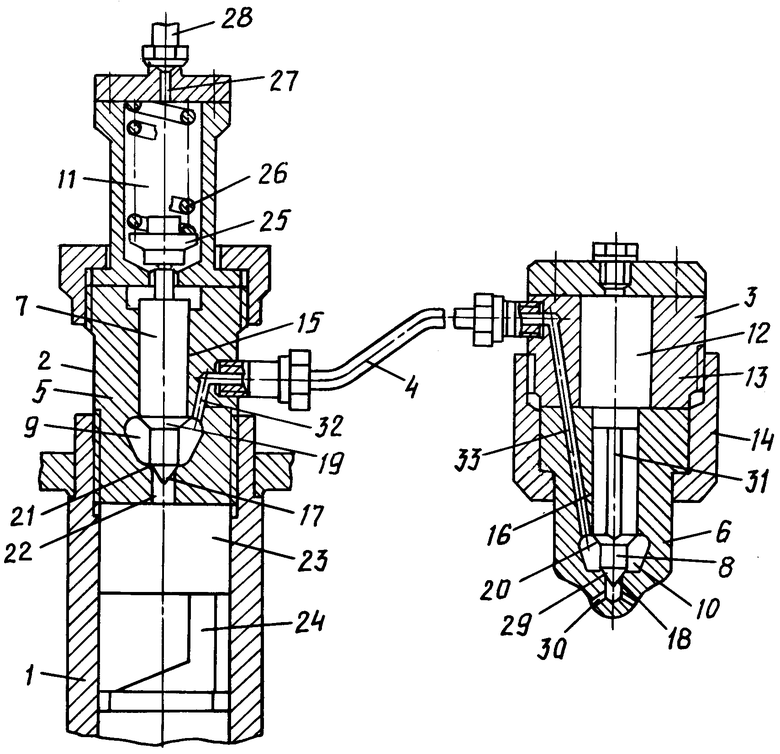

Насос-форсунка

Название «насос-форсунка» говорит само за себя — в ней объединены форсунка и насосная секция, в основе которой лежит все та же плунжерная пара. Преимущество такого решения в том, что оно позволяет легко регулировать подачу топлива в каждый цилиндр, а при выходе из строя одного насоса остальные останутся в строю.

Насос-форсунка имеет большое преимущество, так как управлять ею можно с помощью распределительного вала двигателя, который расположен в головке цилиндров, то есть — там же, где и форсунки. Так что здесь не нужно использовать отдельную систему привода, а достаточно использовать уже имеющийся вал ГРМ.

Насос-форсунка достаточно широко используется на дизельных двигателях грузовых автомобилях, а также на двигателях внедорожников.

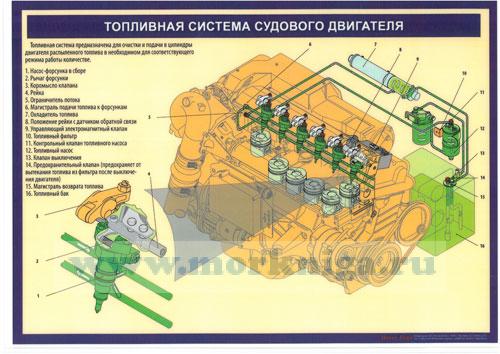

Common Rail

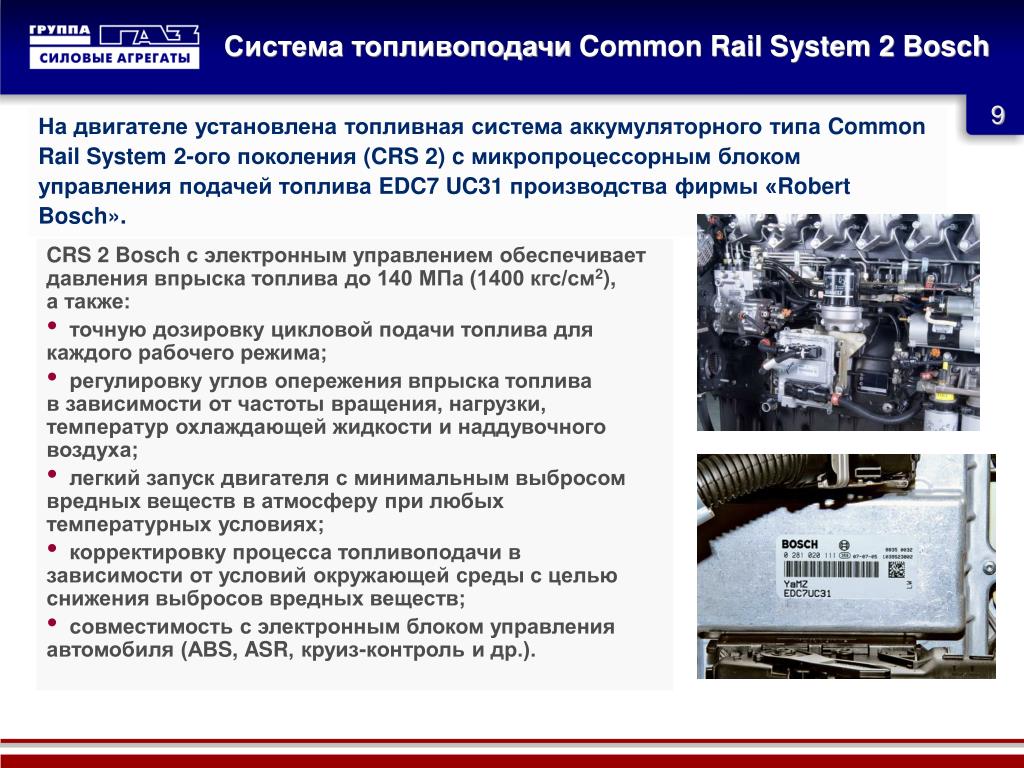

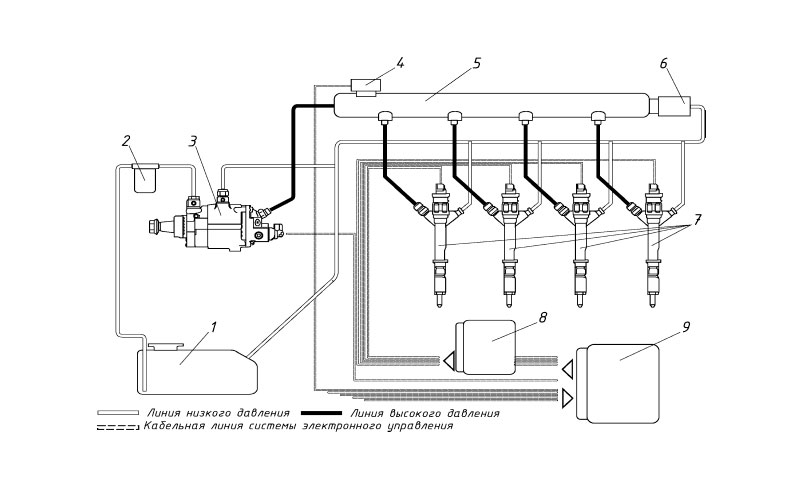

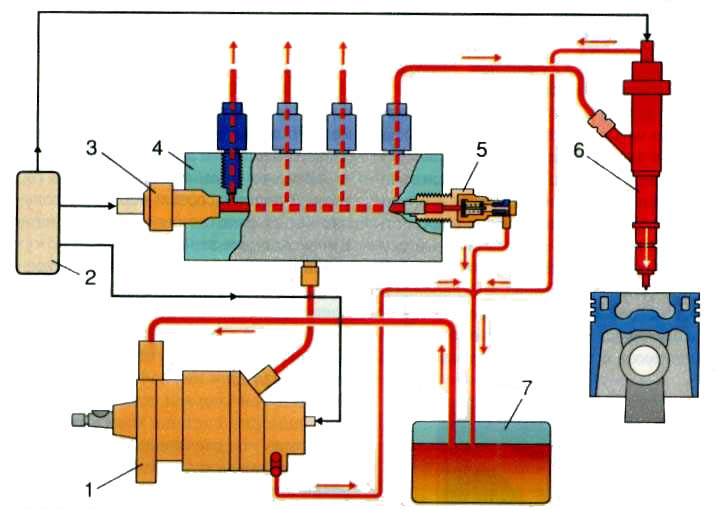

Common Rail — самая современная система впрыска топлива, которая может обеспечить наилучшие характеристики работы двигателя. Эта система стала использоваться с конца 1990-х годов компанией Bosch, и к сегодняшнему дню ею оснащается практически три четверти всех сходящих с конвейеров дизельных двигателей.

Отличительная черта Common Rail — наличие так называемого аккумулятора, в котором топливо находится под постоянным высоким давлением и из него подается к форсункам. Аккумулятор — это общая топливная магистраль (это отражено в названии Common Rail, что переводится с английского, как «общая магистраль») или топливная рампа, в которую топливо нагнетается с помощью ТНВД.

Наличие аккумулятора позволяет значительно улучшить впрыск топлива через форсунки (так как они работают под постоянным давлением и только открываются в необходимые моменты, причем за один такт может производиться до 9 впрыскиваний), а также упростить ТНВД и другие детали системы впрыска.

На современных двигателях Common Rail полностью управляется электроникой. Блок управления на основе данных с нескольких датчиков определяет количество подаваемого топлива, моменты его подачи в цилиндры и т.д. Это позволяет достичь наилучшей работы двигателя и снизить его токсичность на всех режимах.

Права на технологию Common Rail принадлежат компании Bosch.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Виды топливных систем дизельных двигателей

Сердцем дизельной техники является. ..

..

Нет, не сам двигатель, а топливная система, без которой все остальное — просто «железо».

Рядный топливный насос высокого давления появился в 1927 году.

Название указывает на принцип размещения насосных секций с плунжерами: они располагаются одна за другой в ряд, каждая обслуживает свой цилиндр. Эта техника чрезвычайно надежная и долговечная. Главным образом это связано с тем, что качество топлива очень мало влияет на состояние насоса.

Следующее поколение насосов высокого давления появилось в 1960-х. Они также использовали механический впрыск, однако их конструкция существенно отличалась от рядных ТНВД. Здесь всего один плунжер, при вращении которого, топливо распределяется по цилиндрам. Отсюда и название данного типа ТНВД — распределительный.

Дальнейшим развитием конструкции распределительных ТНВД стало использование электронного управления. В отличие от чисто механического насоса, где регулирование и подачу топлива обеспечивают вакуумные и механические элементы, здесь используется электронная плата управления. Она считывает данные с имеющихся датчиков и за счет исполнительных механизмов (электроприводов) более оперативно и точно регулирует процесс подачи топлива, что позволяет обеспечить лучшую топливную экономичность и соответствие более жестким экологическим требованиям.

Она считывает данные с имеющихся датчиков и за счет исполнительных механизмов (электроприводов) более оперативно и точно регулирует процесс подачи топлива, что позволяет обеспечить лучшую топливную экономичность и соответствие более жестким экологическим требованиям.

Отдельной ветвью развития топливных систем стали насос-форсунки. Данная система объединяет в одном узле ТНВД и форсунку (устанавливается индивидуально на каждый цилиндр). Поршни насоса приводятся в движение распредвалом двигателя и создают впрыск топлива под высоким (свыше 2000 бар) давлением.

Common Rail появилась в середине 1990-х. Эта система завоевала весь мир. Почему? Она не имеет конкурентов в части топливной экономичности и экологической безопасности, позволяя вписываться даже в жесткие рамки Евро-6. К тому же это чрезвычайно «гибкая» система, которая может применяться на автомобильных, паровозных, судовых двигателях.

Чисто механически насос Common Rail гораздо проще, чем любой рядный или распределительный ТНВД. Он не имеет распределительных функций и только накачивает топливо в общую рампу. За своевременную и точную подачу топлива в цилиндры отвечают форсунки, работающие по команде блока управления.

Он не имеет распределительных функций и только накачивает топливо в общую рампу. За своевременную и точную подачу топлива в цилиндры отвечают форсунки, работающие по команде блока управления.

Common Rail отличается высокой надежностью. Главный враг — загрязнения, которые забивают мельчайшие каналы и приводят к сбою в работе управляющих систем и форсунок, способны вывести из строя нагруженные элементы топливного насоса. Поэтому требования к качеству топлива, его чистоте, высоки.

Топливная аппаратура — устройства, функции, разновидности и сферы применения

Под топливной аппаратурой (сокращенно — ТА) понимается система технических средств и механизмов, обеспечивающая подачу топлива в двигатель. Поэтому под ТА часто понимается топливная система автомобиля. Топливная аппаратура выступает одним из обязательных элементов транспортного средства, непосредственно определяющих КПД и эффективность работы двигателя. Данное утверждение справедливо как для бензиновых, так и для дизельных агрегатов.

Функции

Топливная аппаратура, установленная в автомобиле, предназначается для выполнения следующих функций:

- фильтрация и очистка горючего до состояния, необходимого для нормальной работы двигателя;

- подача топлива в камеру внутреннего сгорания;

- нагнетание давления, предусмотренного условиями эксплуатации агрегата;

- дозировка горючего;

- определение оптимального времени впрыска топлива;

- распределение топливно-воздушной смеси по объему цилиндров.

С функциональной точки зрения топливная аппаратура делится на две части. Первая включает узлы и механизмы, при помощи которых обеспечивается транспортировку горючего к месту сжигания, а вторая состоит из электронных устройств, предназначенных для управления механической частью и контроля над эксплуатационными характеристиками и показателями топливной системы.

Основные разновидности и сфера практического применения

Первый и наиболее часто применяемый параметр, который используется для классификации топливной аппаратуры – вид используемого двигателем горючего. Бензиновые агрегаты предусматривают использование двух типов ТА:

Бензиновые агрегаты предусматривают использование двух типов ТА:

- карбюратор. Представляет собой специальное устройство для смешивания горючего и воздуха. Для установки на автомобили сегодня практически не применяется, так как значительно уступает по большинству характеристик более современной инжекторной топливной аппаратуре. Это не мешается активно использовать карбюраторные двигатели на мотоциклах и различной специализированной технике и оборудовании, например, мобильных электрогенераторах или бензопилах;

- инжектор. В отличие от карбюратора, топливо подается в специальную рампу, подключенную к форсункам, причем под достаточно серьезным давлением. Активно применяется в автомобилестроении со второй половины 80-х годов прошлого века, хотя первые разработки датируются концом 50-х годов. Благодаря сочетанию надежности и высокого КПД получил широкое распространение. Единственным недостатком инжекторной системы подачи топлива выступает сложность самостоятельного ремонта без использования специализированного оборудования.

Топливные системы для дизельных двигателей внутреннего сгорания делятся на три типа:

- обычный ТНВД. По принципу действия напоминает бензиновый инжектор. Топливо подается под давлением и распределяется при помощи плунжерных пар по форсункам. В результате достигается эффективность сжигания горючего, обеспечивающая высокий КПД;

- насос-форсунка или система PUMP-DUS. В отличие от классического ТНВД, для каждой форсунки предусматривается использование отдельного подкачивающего устройства, которое вместе с другими аналогичными насосами создает единую систему. Как следствие – увеличиваются показатели давления, что обеспечивает повышение мощности двигателя примерно на 5%. Основной недостаток – серьезные требования к качеству горючего, высокий уровень издаваемого в процессе работы шума и большие эксплуатационные издержки;

- Common Rail.

Главной характерной чертой данного типа топливной аппаратуры выступает наличие общей магистрали или рампы, из которой горючее под большим давлением подается в форсунки. Благодаря конструктивным особенностям системы и использованию электронных устройств контроля удается понизить уровень шума, обеспечить полное сжигание топлива, увеличив мощность двигателя при снижении расхода горючего и количества вредных выхлопов. Перечисленные достоинства Common Rail привели к резкому росту популярности и повсеместному практическому использованию.

Главной характерной чертой данного типа топливной аппаратуры выступает наличие общей магистрали или рампы, из которой горючее под большим давлением подается в форсунки. Благодаря конструктивным особенностям системы и использованию электронных устройств контроля удается понизить уровень шума, обеспечить полное сжигание топлива, увеличив мощность двигателя при снижении расхода горючего и количества вредных выхлопов. Перечисленные достоинства Common Rail привели к резкому росту популярности и повсеместному практическому использованию.

Устройство

Несмотря на заметные различия в конструкции, эксплуатационных характеристиках и сфере применения, топливная аппаратура любого транспортного средства имеет схожее устройство. В состав ТА в большинстве случаев входят следующие узлы, детали и элементы:

- топливный бак. Представляет собой резервуар, предназначенный для хранения горючего. Основные требования к баку очевидны и состоят в герметичности, долговечности, большой емкости и безопасной эксплуатации;

- трубопроводы.

Обеспечивают перемещение топлива между отдельными элементами топливной системы. Делятся на два типа – прямой и обратный. Первый подает горючее из бака, а второй – сливает его излишки для повторного использования;

Обеспечивают перемещение топлива между отдельными элементами топливной системы. Делятся на два типа – прямой и обратный. Первый подает горючее из бака, а второй – сливает его излишки для повторного использования; - фильтры. Применяются для очистки топлива. В большинстве систем предусмотрена установка двух видов фильтров: первый представляет собой несколько металлических сеток и обеспечивает грубую очистку горючего, а второй имеет более сложную конструкцию и позволяет добиться тонкой очистки топлива;

- обычный насос и, при необходимости, ТНВД (в зависимости от типа двигателя). Используется для подачи горючего из топливного бака в двигатель. Второй насос применяется во всех дизельных агрегатах и некоторых видах инжекторных двигателей, что обусловлено их принципом действия;

- форсунки. Представляют собой устройства для впрыска топлива в камеру внутреннего сгорания;

- электронная система контроля и управления.

Устанавливается практически на всех современных автомобилях. Предназначена для точной дозировки количества подаваемого топлива и определения времени его впрыска.

Устанавливается практически на всех современных автомобилях. Предназначена для точной дозировки количества подаваемого топлива и определения времени его впрыска.

Вывод

Большое разнообразие применяемой в двигателях разного типа топливной аппаратуры обеспечивает возможность подобрать такую модель, которая наилучшим образом подходит для конкретных условий эксплуатации и запросов будущего владельца. Особенно заметную популярность приобрели в последние годы дизельные двигатели, конструкция которых предусматривает использование системы Common Rail. Это объясняется впечатляющим сочетанием экономичности, эффективности и экологичности их практического применения.

Обзор систем впрыска дизельных двигателей

Можно долго и нудно объяснять принцип действия различных систем впрыска применяемых в моторостроении, принцип работы самого двигателя и системы

его управления. Из той информации – реально для владельца важна лишь

1/10 часть: количество потребляемого топлива на 100 км пути, вид

установленной на моторе системы впрыска топлива, мощность мотора,

«живучесть» системы и, если всё же потребуется, стоимость ремонта/новой

детали.

На сегодняшний день в моторостроении применяется несколько систем впрыска топлива от 5 основных производителей, представленных в нашей стране. Это компании BOSCH, ZEXEL(Diesel-Kiki), DENSO(NIPPON-DENSO), DELPHI(Lucas), Continental/VDO(Siemens).

Львиную долю рынка занимает концерн BOSCH (Германия) — «пионеры» в серийном производстве топливной аппаратуры (с 1925 г.)

Данная конструкция ТНВД (PE –type) дожила до наших дней, претерпев множество изменений.

Топливный насос для автомобиля MAN TG-A. Мощность 460 л.с. (345 кВт). На данный момент является конечным этапом развития ТНВД с рядной компоновкой. В отличие от предыдущих поколений механизм опережения встроен в корпус. Имеет электромеханическое управление количеством впрыска и углом начала впрыска.

Но в связи с невозможностью обеспечить всё более ужесточающиеся

экологические требования, дальнейшая модернизация не проводится. Концерн

разработал за прошедший век топливные насосы различных конструкций.

Примерно в те же годы развивается и основной конкурент BOSCH — LUCAS CAV (Великобритания). Создаются и разрабатываются конструкции,

принципиально отличающиеся, но выполняющие функции такие же как и немецкие

аналоги. Для грузовиков создается ТНВД со съемной головкой высокого давления (аналогичная схема использована в ТНВД Алтайского Завода Прецизионных Изделий и TGL(ГДР) – для IFA).

Позднее для тяжелых двигателей была разработана собственная система

насос-форсунок и индивидуальных насосов с электроуправляемыми клапанами,

построенная по собственной технологии (несмотря на схожесть с немецкими

аналогами). Для быстроходных двигателей создается семейство

распределительных насосов DPA(лицензионным производством которых занялся венгерский завод «MEFIN»). На смену DPA пришел DPC, а позднее DP 200(210), EPIC (ТНВД с управлением электроклапанами, в России наиболее часто встречается на автомобилях FORD Transit и Mercedes-Benz). Схема оказалась настолько «живучей», что была применена при разработке ТНВД для Common Rail, по такому же принципу создан насос VP44 (BOSCH). В начале 2000 года фирма LUCAS CAV была приобретена американским концерном DELPHI. Продукция концерна поставляется многим автопроизводителям.

Схема оказалась настолько «живучей», что была применена при разработке ТНВД для Common Rail, по такому же принципу создан насос VP44 (BOSCH). В начале 2000 года фирма LUCAS CAV была приобретена американским концерном DELPHI. Продукция концерна поставляется многим автопроизводителям.

Бренд ZEXEL появился в 1939 году, когда японская фирма DIESEL KIKI купила лицензию у BOSCH на производство дизельных топливных насосов

высокого давления, и с помощью немецких специалистов организовала их

выпуск. В 1990-м году, компания производящая продукцию под маркой Zexel, стала называться Zexel Corporation. В 2000-м году была реорганизована под названием Bosch Automotive Systems Corporation (RBAJ), то есть стала японским отделением корпорации BOSCH. Топливная аппаратура данного производителя хотя и повторяет модельный ряд BOCSH, но имеет ряд конструктивных особенностей. Таких, как система электромеханических регуляторов.

Таких, как система электромеханических регуляторов.

Свою историю компания DENSO начала в 1949 году под названием Nippon Denso. В 1996 она была преобразована в корпорацию DENSO, так как предыдущее название переводилось с японского языка, как «Японские электронные запчасти», что не соответствовало достигнутому уровню развития компании, которая расширила рынок продаж своих комплектующих, кроме Японии, на рынки Европы, Америки и Азии. Долгое время компания производила распределительные насосы по лицензии BOSCH. Но DENSO в 1995 году впервые в мире применила систему Common Rail на серийном автомобиле Toyota – Hino, после чего данная система получила признание во всем мире. По похожей схеме разработана система BOSCH CP2.

Компания SIEMENS AG/VDO представлена на российском рынке в основном системами Common Rail.

Принципиальным отличием от остальных производителей является

использование управляющего элемента из пьезокристаллического пакета. Это повышает скорость срабатывания управляющего элемента в несколько

раз, в сравнении с индуктивными элементами.

Это повышает скорость срабатывания управляющего элемента в несколько

раз, в сравнении с индуктивными элементами.

Ещё одна компания, активно присутствующая на российском рынке – MOTORPAL(Чехия). Данная фирма выпускает рядные ТНВД для спецтехники и сельхозтехники, а так же Газель (механические насос-форсунки) и УАЗ Hunter(рядный ТНВД). Компания активно проводит разработки альтернативы системе Common Rail (TIER 3).

Ну, вот с производителями ТНВД мы определились, теперь попробуем определиться «что за зверь такой создает давление?».

Рядные ТНВД (PE – type) классификация Bosch

Из названия класса – расположение насосных секций в ряд, по одной на

каждый цилиндр. Имеет собственный корпус, кулачковый вал, систему

изменения цикловой подачи в зависимости от изменения режима нагрузки на

двигатель (центробежный и/или всережимный регулятор), автомат опережения

впрыска, топливоподающий насос. В более поздних версиях механические

регуляторы уступили место электромеханическим (RE – type).

В более поздних версиях механические

регуляторы уступили место электромеханическим (RE – type).

Распределительные ТНВД (VE – type)

Класс ТНВД применяемый в основном на легковых

автомобилях и легком коммерческом транспорте. Имеют один плунжер, могут

поддерживать работу от 2 до 6 цилиндров. Плунжер, двигаясь аксиально –

создает давление, одновременно вращаясь – распределяет топливо под

высоким давлением по цилиндрам. В корпусе конструктивно объединены

несколько систем: Приводной вал, топливоподающий насос, центробежный и

всережимный регуляторы, автомат опережения впрыска, механизм коррекции

цикловой подачи по давлению наддува или в зависимости от положения над

уровнем моря, автомат облегчения старта. Несмотря на весьма обширный

список устройств, все они расположены в одном корпусе, довольно малого

размера и веса. С 1986 года применяются как механические регуляторы, так

и электромеханические.

Распределительные ТНВД DP(A/C) –type(VP44/VRZ)

Данный тип был разработан фирмой Lucas CAV. Принципиальным отличием от Bosch VE является использование 2, 3 или 4 радиально движущихся навстречу друг другу плунжеров. Ротор, в котором находятся плунжера, вращаясь, распределяет топливо по цилиндрам. Остальные функциональные возможности и принципы действия систем похожи на описанные выше насосы VE. С разработкой и внедрением быстродействующих клапанов, появились насосы серий EPIC(Lucas), VP44(Bosch), VRZ(ZEXEL), V4(DENSO). Для корректировки погрешностей механической обработки применяется метод программного корректирования.

Насос-форсунки (PDE/UIS)

Данная система объединяет в одном корпусе насосную секцию и форсунку. Привод насосной секции осуществляется от распределительного вала двигателя. Регулировка подачи

топлива осуществляется как с помощью зубчатой рейки (регулятор

установлен на двигателе), так и с помощью электромагнитного клапана. В насос-форсунках американских двигателей применены гидравлические привода. Система

находит применение не только на грузовых автомобилях, но и на легковых (Land Rover, VW) Система выпускается четырьмя производителями — Bosch, Delphi, Continental/VDO, Motorpal.

В насос-форсунках американских двигателей применены гидравлические привода. Система

находит применение не только на грузовых автомобилях, но и на легковых (Land Rover, VW) Система выпускается четырьмя производителями — Bosch, Delphi, Continental/VDO, Motorpal.

Индивидуальные насосы (PLD/UPS)

Насосная секция в данной системе, как и в

предыдущей, приводится в действие от распределительного вала двигателя

(при установке непосредственно в ГБЦ), так и от отдельного кулачкового

вала (при установке в отдельный корпус). Для впрыска топлива в цилиндры

применяется обычная форсунка. Различие с традиционными системами впрыска

состоит в том, что применяется короткая трубка высокого давления с

минимальными изгибами, в свою очередь это позволяет добиться более

стабильных результатов. Для регулирования количества подачи применяется

как зубчатая рейка, так и электроклапан. Наиболее широко эта система

применяется на строительной технике и грузовых автомобилях. Таких как DAF XF95, MERSEDES Atego/Actros, RENAULT Magnum.

Таких как DAF XF95, MERSEDES Atego/Actros, RENAULT Magnum.

Common Rail (общая дорога (англ.)). Аккумуляторная система впрыска

На данный момент система является вершиной эволюции ТПА. За счет

увеличения давления впрыска (до 2000 бар.) удалось добиться снижения

расхода топлива, снижения токсичности выхлопа (за счет выполнения до 9

впрысков за один рабочий такт в цилиндре). Топливные насосы производства BOSCH, DENSO и SIEMENS построены по схожим схемам. DELPHI использует собственную схему, пришедшую от серии DPA/DPC. Впрыск топлива в цилиндры осуществляется через электроуправляемые форсунки SIEMENS и BOSCH используют в своих инжекторах пьезокерамические пакеты, в качестве

управляющих элементов. Система применяется практически всеми

производителями дизельных моторов, как легковых, так и грузовых

автомобилей.

Источник: http://dizel-ryazan.ru

Ремонт топливной аппаратуры дизельных двигателей

Мы осуществляем ремонт топливной системы дизельных двигателей любых типов качественно и за максимально короткие сроки.

При обращении за ремонтом к нам вы получите:

- отремонтированную за короткие сроки топливную систему дизельного двигателя

- официальный договор, в котором указаны смета работ

- гарантию на выполненный ремонт топливной системы дизельного двигателя

Доверив нам ремонт ТНВД двигателя, вы получите свою технику, которая прослужит еще многие годы, поскольку:

- Наши мастера способны обнаружить и решить разные проблемы с топливной системой двигателя.

- Работаем с любыми типами дизельных двигателей спецтехники, тракторов и грузового автотранспорта.

- Мы ремонтируем двигатели практически всех производителей (Бош, Дэнсо, Делфи и т.д.). Для этого у нас есть все необходимое современной оборудование.

Преимущества ремонта ТНВД в Агро-Спец-Дизель:

- у нас есть магазин-склад различных запчастей для отечественной и импортной спецтехники, что существенно экономит время на поиске нужных деталей.

- мы даем гарантию на работу и на запчасть. Сроки гарантии устанавливаются в зависимости от вида работ, от 6 месяцев.

- мы ремонтируем, как топливную системы в целом, так и элементы топливных систем (насосы, форсунки).

- наши мастера имеют все необходимые сертификаты, а также большой опыт, поэтому отлично разбираются во причинах поломок, и быстро их находят и устраняют.

- для удобства заказчика есть все виды оплаты: безналичный расчет, оплата по карте Visa или MasterCard, наличная оплата.

Чтобы уточнить цену на ремонт топливной аппаратуры двигателя, возможные сроки, наличие необходимых запчастей, просто оставьте заявку на сайте, или позвоните нам по телефонам: +7 (4012) 515-888. Мы рады будем ответить на ваши вопросы, проконсультировать по ремонту ТНВД вашей техники!

Заявка на ремонт топливной аппаратуры дизельных двигателей

Основные направления ремонта спецтехники в Агро-Спец-Дизель

Дизельные насосы — Denso

Автомобили, оснащенные дизельными двигателями, составляют львиную долю грузового коммерческого автопарка. Сравнительная дешевизна топлива и превосходные тяговые характеристики дизелей не оставляют шансов другим типам двигателей занять более достойное место в обширной нише коммерческих автомобилей.

Сравнительная дешевизна топлива и превосходные тяговые характеристики дизелей не оставляют шансов другим типам двигателей занять более достойное место в обширной нише коммерческих автомобилей.

Современный дизель – это сложный высокоточный агрегат, все системы которого работают на извлечение максимальной выгоды для его владельца. И весомая заслуга в этом принадлежит компании DENSO. Ведь именно наши инженеры впервые разработали и запатентовали систему подачи топлива в цилиндры дизеля common rail в далеком 1995 году. С тех пор технические специалисты компании постоянно совершенствуют эксплуатационные характеристики системы, давая жизнь ее новым поколениям. Каждое последующее поколение common rail становится еще более экономичным в сравнении с предшественниками и более экологичным в целях соответствия ежегодно ужесточающимся нормам экологических стандартов EURO.

Непрерывная системная работа над модернизацией топливного оборудования позволила сделать его размеры более миниатюрными, что привело к экспансии компонентов системы common rail производства компании DENSO в сегмент легковых автомобилей, в котором они также снискали заслуженную популярность. Элементами производства DENSO на сегодняшний день оснащается большинство японских, корейских и американских легковых автомобилей.

Элементами производства DENSO на сегодняшний день оснащается большинство японских, корейских и американских легковых автомобилей.

Как работает система common rail?

Принцип работы топливной системы common rail, как и все гениальное, достаточно прост. Она получила свое название благодаря инновационному решению организации подачи дизельного топлива по единой общей топливной магистрали. То есть, топливный насос нагнетает высокое давление горючего в топливной рампе, являющейся общей для всех цилиндров мотора, а блок управления двигателем, получая сигналы от датчиков системы, открывает в нужные моменты времени топливные форсунки. Топливо под высоким давлением впрыскивается непосредственно в цилиндр, наполненный сжатым, и от этого горячим воздухом. От контакта с горячей газовой средой цилиндра топливная смесь самовоспламеняется, заставляя вращаться коленчатый вал двигателя.

Для нормального функционирования системы в ней постоянно должно поддерживаться высокое давление топливной жидкости. Это необходимо, в первую очередь, для повышения экономичности мотора, поскольку при высоких давлениях впрыскивания можно использовать более бедную топливную смесь. А во-вторых – для снижения удельного количества вредных выбросов в атмосферу, поскольку топливо сгорает практически полностью.

Это необходимо, в первую очередь, для повышения экономичности мотора, поскольку при высоких давлениях впрыскивания можно использовать более бедную топливную смесь. А во-вторых – для снижения удельного количества вредных выбросов в атмосферу, поскольку топливо сгорает практически полностью.

Само собой разумеется, что в системе common rail каждый ее компонент выполняет свою роль и по-своему важен для ее полноценного функционирования. Но все же сердцем системы с общей топливной магистралью является топливный насос высокого давления (ТНВД). Поскольку именно он создает условия для эффективного впрыска топлива в цилиндры, в конечном итоге его работа приводит к снижению расхода горючего и минимизации выбросов вредных веществ в атмосферу.

В основе ТНВД находится плунжерная пара, которая представляет собой поршень и цилиндр небольшого размера. Она изготавливается из высококачественной стали с высокой прецизионной точностью, когда между элементами пары обеспечивается минимально возможный зазор.

Эволюция топливных насосов DENSO

Современный топливный насос – это одновременно и компонент сложной системы, которая автоматически управляет работой мотора, и важный исполнительный механизм, мгновенно реагирующий на команды водителя. Нажатие педали акселератора не приводит напрямую к увеличению подачи топлива, а служит лишь внешним управляющим воздействием, на которое реагируют датчики и системы двигателя, внося необходимые коррективы в слаженную работу систем.

В борьбе за экономичность и экологичность дизельных двигателей инженерами компании постоянно совершенствовались как элементы топливной системы в целом, так и насосы высокого давления в частности. Основной задачей инженеров DENSO было увеличение создаваемого насосом давления. Ведь при больших показателях давления в топливной магистрали достигается возможность работы дизеля на более обедненных смесях, и даже на некоторых видах топлива, наносящих меньший вред окружающей среде. Это, в свою очередь, справедливо для биодизельного топлива, получаемого из растительных компонентов.

На сегодняшний день линейка топливных насосов DENSO насчитывает несколько поколений:

Насосы типа НР0

Родоначальники семейства насосов высокого давления DENSO. Конструктивно представляют собой глубокую модернизацию предыдущего поколения рядных насосов, использовавшихся в атмосферных дизельных двигателях. В насосе установлены две плунжерные пары последовательно друг за другом. В корпусе устройства дополнительно организован и подкачивающий насос, который доставляет топливо из бака к области, в которой происходит повышение давления в топливной магистрали. Благодаря такому техническому решению специалистам DENSO удалось решить сразу несколько задач:

- получить компактную конструкцию;

- обеспечить плавную подачу топлива в магистраль;

- получить стабильное давление в топливной рампе.

Насосы типа НР2

Второе поколение насосов отличалось от предшественников добавлением в их конструкцию двух клапанов контроля давления SCV (Suction Control Valve). Основная задача клапана – отправка обратно в бак излишков топлива, образуемых при превышении заданного конструкцией давления в топливной магистрали. Введение в конструкцию насоса клапанов данного типа позволило минимизировать пульсации давления в топливной магистрали, тем самым сделав его более стабильным в топливной рампе системы. В насосах НР2 используются механические клапаны контроля давления. Что касается плунжерных пар, то конструкция не претерпела изменений: пары, как и в предыдущей версии, располагались по рядному принципу.

Основная задача клапана – отправка обратно в бак излишков топлива, образуемых при превышении заданного конструкцией давления в топливной магистрали. Введение в конструкцию насоса клапанов данного типа позволило минимизировать пульсации давления в топливной магистрали, тем самым сделав его более стабильным в топливной рампе системы. В насосах НР2 используются механические клапаны контроля давления. Что касается плунжерных пар, то конструкция не претерпела изменений: пары, как и в предыдущей версии, располагались по рядному принципу.

Насосы типа НР3

Насосы типа НР3 стали очередной вехой совершенствования системы common rail и победой инженеров DENSO. Появившиеся в 2001 году насосы имели совершенно иную конструкцию по сравнению с предыдущими поколениями.

В первую очередь изменения затронули расположение плунжерных пар. Они стали располагаться под углом в 180 градусов относительно друг друга. Поэтому, когда одна пара набирает топливо, вторая в это время нагнетает его в топливную магистраль. Такое решение позволило повысить производительность насоса и существенно поднять рабочее давление в топливной рампе.

Такое решение позволило повысить производительность насоса и существенно поднять рабочее давление в топливной рампе.

Вторым важным отличием стало то, что в системе стали применяться клапаны контроля давления SCV, открытием и закрытием которых управляет электроника автомобиля.

Насосы типа НР4

Четвертое поколение насосов, увидевшее свет в 2004 году, стало логическим продолжением третьего поколения насосов высокого давления. В них, в отличие от предшественников, применено три плунжерных пары, установленных по отношению друг к другу под углом в 120 градусов. Такое техническое решение позволило увеличить мощность насоса в 1,5 раза. Сам принцип действия насоса остался без изменений.

Насосы типа i-ART

Насосы пятого поколения являются частью концепции компании DENSO, получившей название i-ART. Суть концепции заключалась в разработке компонентов топливных систем, которые обеспечат соответствие дизельных двигателей строгим нормам экологической безопасности EURO 6 и даже EURO 7. Техническое решение насоса получило компактный размер, которого удалось достичь благодаря вертикальной установке плунжерных пар.

Техническое решение насоса получило компактный размер, которого удалось достичь благодаря вертикальной установке плунжерных пар.

Выдающиеся эксплуатационные показатели системы common rail новейшего поколения достигаются за счет совместного использования данного типа насосов с топливными форсунками DENSO четвертого поколения, обеспечивающими до 9 открытий форсунки в течение одного цикла впрыска. К тому же это поколение форсунок оснащено встроенными датчиками давления. Компактные датчики, установленные в каждой топливной форсунке, отслеживают и регулируют процесс впрыска топлива в цилиндры со скоростью до 1000 раз в секунду, обеспечивая тем самым подачу оптимального для эффективной работы количества топлива. Как следствие, интеллектуальное управление приводит к уменьшению уровней шума и вибрации работающего мотора, снижению количества выбросов, увеличению экономичности. Дизельные двигатели, оснащенные данной технологией, являются самыми современными моторами в мире. Такие моторы устанавливаются на автомобили автогиганта Volvo, которые по праву считаются эталоном в мире коммерческих грузовиков.

Почему DENSO?

Мы производим топливные насосы и другое оборудование топливных систем дизельных двигателей на протяжении нескольких десятков лет и добились в этой области значительных успехов. Компания DENSO входит в тройку лучших мировых разработчиков и производителей компонентов для систем common rail, является надежным партнером для многих мировых автогигантов.

На протяжении десятилетий корпорация DENSO инвестирует значительные средства в исследования и разработки инновационных систем подачи топлива для создания самых современных, высокоэффективных, мощных, экологичных, экономичных и надежных дизельных двигателей.

Срочный ремонт топливной аппаратуры дизельных двигателей в СПб

Топливная система на дизеле имеет значительно более сложную конструкцию, чем на бензиновом моторе. Как правило, большинство поломок дизелей так или иначе связаны с возникновением перебоев в их топливной аппаратуре. Собственно, в этом и заключается главный недостаток изобретения Рудольфа Дизеля, именем которого и назван этот тип ДВС. Но есть у моторов этого типа и свои преимущества, благодаря которым они вот уже более века широко применяются и в авиации, и в судостроении, и, конечно же, при производстве автомобилей. Там, где требуется высокая мощность, экономичность и безопасность, трудятся дизельные двигатели.

Но есть у моторов этого типа и свои преимущества, благодаря которым они вот уже более века широко применяются и в авиации, и в судостроении, и, конечно же, при производстве автомобилей. Там, где требуется высокая мощность, экономичность и безопасность, трудятся дизельные двигатели.

Типы топливных систем дизельных двигателей

За время существование дизеля конструкция его топливной системы постоянно совершенствовалась. Неизменными оставались лишь ее функции. Это доставка топлива из бака к мотору, сжатие топлива до образования требуемого давления в системе, дозирование его и осуществление впрыска. Процесс же образования топливовоздушной смеси в дизельном двигателе осуществляется уже непосредственно в его камерах сгорания. Так что большинство элементов механизма подачи топлива приходится работать в по-настоящему экстремальных условиях – потому-то они часто и выходят из строя. Конечно, топливные системы современных дизелей куда совершеннее, чем даже на моторах двадцатилетней давности, тем не менее, ремонт топливной аппаратуры дизельных двигателей еще долго будет оставаться актуальным.

На сегодняшний день наиболее широкое распространение получили два механизма подачи топлива, разработанные непосредственно для дизельных ДВС. Это система Common Rail, разработанная в 1996 году конструкторами немецкого концерна Bosh, и появившаяся чуть менее десятилетия спустя система прямого или, как ее еще называют, непосредственного впрыска. Разница между ними состоит в том, что первая оснащена одним, общим для всех форсунок, топливным насосом высокого давления (ТНВД).

После того, как топливо под воздействием насоса низкого давления (ТННД) поступает из бака в мотор, ТНВД нагнетает его в накопительную камеру, где-то находится под давлением. И уже из этой камеры топливо равномерно, без потери давления, распределяется по форсункам. Те, управляемые общим для всех них контроллером, в необходимый момент осуществляют впрыск.

Во второй системе ТНВД как таковой отсутствует, и его функцию исполняют сами форсунки. Поэтому их так и называют: насос-форсунки. Сжимается топливо уже в них, они же и осуществляют впрыск. С одной стороны, система непосредственного впрыска более экономична и обеспечивает двигателю более высокий КПД. С другой, форсунки при такой системе имеют куда более сложную конструкцию, а потому и более высокую стоимость. Еще одно преимущество топливной системы второго типа состоит в том, что она дает возможность ЭБУ автомобиля управлять работой каждой форсунки по отдельности, что делает работу мотора более стабильной.

С одной стороны, система непосредственного впрыска более экономична и обеспечивает двигателю более высокий КПД. С другой, форсунки при такой системе имеют куда более сложную конструкцию, а потому и более высокую стоимость. Еще одно преимущество топливной системы второго типа состоит в том, что она дает возможность ЭБУ автомобиля управлять работой каждой форсунки по отдельности, что делает работу мотора более стабильной.

Однако, эта топливная система пока не получила широкого распространения ввиду своей сложности и высокой стоимостью. Ей оснащаются, по большей части, дизеля автомобилей представительского и бизнес классов. На долю дизелей с прямым впрыском пока приходится не более 20% всех производимых в мире дизельных двигателей. Однако, специалисты уверены, что со временем их количество будет только увеличиваться.

Диагностика и ремонт топливной аппаратуры дизельных двигателей

Форсунка топливная дизель ремонт может потребовать в одном из трех случаев:

- при ее засорении некачественным топливом.

К сожалению, эта причина в России остается самой распространенной. Сопло форсунки забивается нерастворимыми твердыми частицами, содержащимися в топливе, и та теряет способность точно дозировать солярку. Загрязнять и ухудшать проходимость форсунки могут и образующиеся на внутренних поверхностях ее деталей накипь и окалина. В этом случае ремонт дизельной аппаратуры будет заключаться в тщательной промывке всех компонентов системы. С этой целью форсунки и ТНВД разбираются и все их элементы на определенное время укладываются в ванну с моющим раствором. Затем все они тщательно протираются чистой ветошью, ремонтируемые агрегаты собираются и, пройдя регулировку на испытательном стенде, устанавливаются на свои штатные места;

К сожалению, эта причина в России остается самой распространенной. Сопло форсунки забивается нерастворимыми твердыми частицами, содержащимися в топливе, и та теряет способность точно дозировать солярку. Загрязнять и ухудшать проходимость форсунки могут и образующиеся на внутренних поверхностях ее деталей накипь и окалина. В этом случае ремонт дизельной аппаратуры будет заключаться в тщательной промывке всех компонентов системы. С этой целью форсунки и ТНВД разбираются и все их элементы на определенное время укладываются в ванну с моющим раствором. Затем все они тщательно протираются чистой ветошью, ремонтируемые агрегаты собираются и, пройдя регулировку на испытательном стенде, устанавливаются на свои штатные места; - при сильном износе тех или иных деталей форсунки. Как правило, такими деталями оказываются либо запорная игла, от точности геометрии которой зависит герметичность форсунки, либо возвратная пружина, служащая для подъема игла по окончании впрыска. Со временем ее жесткость снижается, и она оказывается уже не в состоянии выполнять свою функцию.

Если форсунку приходится часто промывать, то со временем может утратить герметичность ее стальной либо алюминиевый корпус. В этом случае форсунку и проще, и дешевле заменить на новую, нежели пытаться вернуть работоспособность старой;

Если форсунку приходится часто промывать, то со временем может утратить герметичность ее стальной либо алюминиевый корпус. В этом случае форсунку и проще, и дешевле заменить на новую, нежели пытаться вернуть работоспособность старой; - при механическом повреждении рассматриваемой нами детали. Такое может произойти либо в результате ДТП, либо при непрофессиональном обслуживании топливной системы двигателя.

Помните! Диагностика и ремонт топливных форсунок дизель требуют одновременно и соответствующей квалификации мастера, и наличие у него современной ремонтно-диагностической аппаратуры. Последнюю можно встретить только в профильных автосервисах – вот почему мы настоятельно не рекомендуем ремонтировать неисправные форсунки в гаражных условиях. Как показывает практика, заканчиваются такие попытки плачевно и специалистам приходится изрядно потрудиться, чтобы устранить последствия такого неквалифицированного ремонта.

Преимущества нашего сервиса

Наш автосервис не первый год специализируется на обслуживании и ремонте дизельных двигателей, в том числе, и их топливной аппаратуры. Так что качество работы наших мастеров не вызывает ни сомнений, ни нареканий. Об этом свидетельствует, хотя бы, тот факт, что большинство автовладельцев, обратившись к нам раз, становятся нашими постоянными клиентами, осуществляя у нас и ремонт, и плановое обслуживание двигателей своих машин.

Третья причина, по которой в случае необходимости ремонта форсунок или топливного насоса мы рекомендуем обращаться к нам, это запчасти, которые могут при этом потребоваться. Мы их получаем напрямую от официальных производителей, будь то оригинальные детали либо и изготовленные по лицензии аналоги. Последние, несмотря на более низкую стоимость, вполне сопоставимы по качеству и ресурсу с первыми. За качество всех запчастей, предлагаемых нами своим клиентам, мы несем не меньшую ответственность, чем за качество выполненных нашими специалистами работ. А цены на запчасти, благодаря прямым поставкам, у нас даже ниже, чем в розничных магазинах. Последнее, кстати, обеспечивает и более низкую стоимость наших услуг в целом.

Признаки неисправности и ремонт дизельной аппаратуры

Обращаться к нам стоит при появлении первых же признаков неисправности топливной аппаратуры. Признаки же эти таковы:

- мотор плохо заводится, что, скорее всего, свидетельствует о его «топливном голодании»;

- мотор в процессе движения машины то и дело глохнет, особенно, при работе на пониженных оборотах;

- двигатель работает нестабильно, во время движения постоянно ощущаются толчки и рывки. Кроме того, звук работающего двигателя становится более громким и неровным;

- снижается мощность мотора;

- увеличивается расход топлива;

- цвет выхлопа вместо стандартного прозрачного окрашивается в белый или черный, а само количество выхлопных газов увеличивается.

Чем раньше вы к нам обратитесь, тем проще будет нашим специалистам устранить возникшую неисправность и тем в меньшую сумму обойдется ремонт.

Понимание основ систем дизельного топлива

Понедельник, 6 февраля 2017 г.Нефтепродукты являются основным источником топлива для транспортных систем. Вы, вероятно, видели новостные сообщения о «водородных» и «электрических» транспортных средствах, но эти источники все еще находятся в зачаточном состоянии. Бензин является основным источником топлива для автомобилей, грузовиков и других легковых автомобилей, но обычные бензиновые системы — не единственные доступные системы.Дизельные системы являются предпочтительными типами для коммерческих автомобилей, грузовых судов и поездов.

Сравнение бензиновых и дизельных топливных систем

Теоретически бензиновая и дизельная топливные системы очень похожи. Оба они являются двигателями внутреннего сгорания и преобразуют химические реакции в механическую энергию. Обе системы используют серию поршней для сжатия топлива и воздуха перед его воспламенением. Разница между двумя системами заключается в том, как в них создается энергия.

В бензиновом двигателе газ и воздух смешиваются, затем сжимаются и воспламеняются искрами от свечи зажигания.В дизельном двигателе воздух сжимается, а затем вводится бензин. Когда воздух сжимается, он нагревается, и сжатый воздух воспламеняет газ.

Различия между бензиновыми и дизельными топливными системами не ограничиваются способами сжигания. Обе системы также используют совершенно разные виды топлива. Дизель тяжелее и жирнее бензина, поэтому испаряется медленнее. Кроме того, дизельное топливо выделяет меньше соединений, связанных с глобальным потеплением, таких как CO2 и метан. Однако дизельное топливо выделяет больше соединений азота, что связано с кислотными дождями и смогом.

Поскольку дизельные двигатели примешиваются к топливу после сжатия воздуха, они могут лучше контролировать его использование. Фактически, эти двигатели считаются одной из самых экономичных транспортных систем. Вот почему автомобили с дизельными системами доминируют в коммерческой и грузовой отраслях.

Детали дизельных топливных систем

Базовая система дизельного топлива состоит из пяти основных компонентов. Это бак, топливный насос, фильтры, топливный насос и форсунки.

Топливные баки в дизельных системах обычно изготавливаются из алюминиевых сплавов или листового металла. Цистерны предназначены для хранения дизельного топлива и выдерживают его длительное коррозионное воздействие.

Перекачивающий насос всасывает дизельное топливо из бака, чтобы переместить его в ТНВД. Перекачивающий насос обычно расположен за пределами топливного бака или на задней части ТНВД. В некоторых случаях перекачивающие насосы также располагаются внутри резервуара.

Дизель, как и бензин, всегда смешан с загрязнителями, которые могут повредить систему сгорания.Тот факт, что дизельное топливо очищается, хранится, перевозится на грузовиках, а затем снова хранится на автозаправочных станциях, гарантирует попадание загрязняющих веществ в топливо. Для решения этих проблем между перекачивающим насосом и системой впрыска помещаются фильтры. Фильтр удаляет грязь и другие загрязнения, которые могут легко повредить систему впрыска топлива.

ТНВД сжимает топливо при подготовке к впрыску. Форсунки впрыскивают дизельное топливо в камеры сгорания цилиндров.Камера сгорания позволяет автомобилю преобразовывать миниатюрные горения (взрывы) в механическую энергию, которая вращает колеса транспортного средства.

Компания Kendrick Oil занимается оптовой продажей широкого ассортимента топлива, включая дизельное топливо и обычный бензин. Если ваш бизнес нуждается в топливе оптом или вы хотите узнать больше о наших продуктах и услугах, позвоните нам по телефону (800) 299-3991. Вы также можете связаться с нами по электронной почте для получения подробной информации. У нас есть офисы в Техасе, Нью-Мексико, Оклахоме и Канзасе.

5 типов системы впрыска топлива в дизельном двигателе

Топливная система используется для подачи топлива из бака в двигатель. Эта система специально разработана для максимальной производительности двигателя.В дизельных двигателях вы, возможно, уже понимаете, что дизельный двигатель — это двигатель с самовоспламенением. Это означает, что возгорание произойдет само. Самовоспламенение может возникнуть из-за нескольких факторов.

Наиболее доминирующий, потому что топливо распыляется в камере с высоким давлением воздуха.

Давление воздуха в камере выше температуры воспламенения дизельного топлива. Вот что заставляет топливо самопроизвольно сгорать при распылении.

В предыдущей статье мы подробно рассказывали о системе впрыска дизельного топлива. Но их еще меньше.

Сколько топливных систем в дизельном двигателе?

Об этом поговорим подробнее.

В общем, существует только два типа дизельных топливных систем, обычные и Common Rail. Но если посмотрим дальше, то найдем несколько типов.

A. Вид со стороны метода закачки

Метод впрыска означает, как топливо впрыскивается в камеру сгорания. Есть два типа: прямой впрыск и непрямой впрыск

1. Система прямого впрыска

Система прямого впрыска — это метод впрыска топлива из дизельного топливопровода непосредственно в камеру сгорания (камера сгорания расположена над поршнем).

Главная особенность этой системы, инжектор будет вести прямо в камеру сгорания.Таким образом, после впрыска топлива оно попадает прямо в камеру сгорания.

Еще одна особенность — форма поверхности поршня, на поверхности поршня имеется таз. Емкость служит для распределения впрыскиваемого топлива, чтобы сгорание происходило более равномерно.

Преимущества

- Более простая конструкция

- Более высокая выходная мощность

- Лучшая тепловая эффективность

- Низкие выбросы

- Свечи накаливания не требуются

Недостатки

- Требуется высокое давление сжатия

- Нужен специальный инжектор (многоточечный инжектор)

Этот тип широко применяется для грузовых автомобилей, таких как 8-колесные (или более) грузовики, тяжелые машины.

2. Система непрямого впрыска

Непрямой впрыск (IDI) — это метод воспламенения путем распыления топлива, который осуществляется в специальном помещении, называемом камерой предварительного сгорания.

Основное отличие заключается в способе впрыска, топливо системы DI будет распыляться непосредственно в камере сгорания. Но в IDI топливо распыляется в камеру предварительного сгорания, а затем после его сгорания мощность расширения поступает в основную камеру сгорания, чтобы сжечь оставшийся воздух в основной камере сгорания.

Но сегодня система IDI не применяется большинством производителей, так как процесс более длительный, этот тип имеет много недостатков по сравнению с системой DI.

Таким образом, в последнее время автомобили IDI редко применяются к коммерческим транспортным средствам, будь то легкие или тяжелые автомобили.

Б. Вид со стороны механизма впрыска

Механизм впрыска — это способ подачи топлива из бака в инжектор. Есть три типа: роторная топливная система, индивидуальная топливная система и система Common Rail.

Разница в используемом насосе высокого давления.

1. Роторная топливная система

img от dieselnet.com

В роторных топливных системах используется распределительный или пластинчато-роторный насос.

Этот тип имеет один вал с одним плунжером. Хотя форсунок четыре, количество поршней остается единым.

Как это работает? этот плунжер находится во вращающемся валу насоса. И каждый угол поворота есть топливная бочка, которая, когда плунжер проходит через топливную бочку, топливо впрыскивается в одну форсунку.

Итак, если есть четыре форсунки, есть четыре топливных бочки, которые окружают вал насоса.

Преимущества

Не занимает много места, поэтому подходит для автомобилей с ограниченным пространством.

Маленькие движущиеся части для более эффективного использования энергии.

Недостатки

Слабое давление топлива, что делает его менее подходящим для дизельных двигателей большой мощности.

2. Индивидуальная топливная система

Отдельные типы топливных систем имеют насос с индивидуальным рядным типом.Это означает, что количество плунжеров регулируется количеством инжекторов.

Это связано с тем, что каждый плунжер обслуживает одну форсунку, так что если форсунок четыре, то четыре плунжера расположены в линию.

Как это работает? есть распределительный вал, в котором каждый кулачок нажимает на один плунжер с правильным выбором времени. Когда плунжер прижимается к кулачку, топливо распыляется.

Можно сказать, что количество кулачков равно количеству форсунок, и угол кулачка также регулируется в соответствии с синхронизацией зажигания.

Основными преимуществами являются давление впрыска, которое может достигать 18 000 фунтов на квадратный дюйм. При таком давлении этот насос подходит для применения в обычных дизельных двигателях большой мощности.

3. Система Common Rail

Common Rail — это электронная схема управления дизельным топливом. Это означает, что в системе Common Rail вы найдете серию датчиков исполнительного механизма ECU.

Это похоже на систему EFI на бензиновом двигателе, но все же есть отличия.

Первое отличие в топливном насосе. Система Common Rail, имеет два насоса. Первый насос предназначен для перекачки топлива из топливного бака в топливопровод, а второй — это насос высокого давления для значительного повышения давления топлива.

Для насоса высокого давления он также отличается от двух типов, указанных выше. Насос, используемый в Common Rail, является непрерывным, что означает, что насос будет продолжать выдавливать топливо со стабильным давлением.

Между тем, для управления разбрызгиванием топлива каждая форсунка будет управлять им через команду ЭБУ.В этом типе инжектор действует как водопроводный кран, который можно открывать и закрывать на определенное время.

Для получения дополнительной информации о топливной форсунке, вы можете прочитать это Понимание работы топливной форсунки

Common Rail Diesel Overview — Part Info

Дизельные системы Common Rail теперь могут создавать давление, превышающее 2 000 бар (29 000 фунтов на кв. Дюйм), что дает ряд преимуществ по сравнению с традиционными дизельными системами.

Такое высокое давление улучшает распыление топлива, улучшая воспламенение и сгорание в двигателе.Помимо повышенного давления, электронное управление значительно улучшает гибкость системы по сравнению с более старыми системами механического впрыска топлива — например, во время одного такта сгорания форсунка может впрыскивать до семи раз на цилиндр за такт.

Топливные системы с электронным управлением были введены в основном для соответствия законодательству по выбросам, а системы Common Rail были внедрены в производство в конце 1990-х годов.

Помимо снижения выбросов, топливные системы более поздних поколений, в первую очередь Common Rail, дали:

- Повышена производительность

- Пониженный расход топлива

- Более тихие двигатели

Отмечается эволюция популярности дизельных автомобилей в результате внедрения системы Common Rail и ее преимущества.На дорогах Великобритании стоит более 12 млн дизелей, и ожидается, что в ближайшие годы эта цифра будет неуклонно расти.

Система Common Rail

Электронное управление форсунками в системах Common Rail обеспечивает более высокое давление и лучшее распыление топлива по запросу — это позволяет более точный и более частый впрыск с 5-7 впрысками на такт цилиндра по сравнению с однократным впрыском за такт механической системы.

Системы Common Rail имеют электронное управление, что дает гораздо больше возможностей для настройки и контроля.Эти современные системы представляют собой целый мир, отличный от топливных систем с механической синхронизацией, существовавших в прошлом.

Механические топливные системы старого типа имеют ограничительные возможности из-за того, что они имеют очень ограниченную регулировку внутри системы — они в основном полагаются на механическую синхронизацию насоса с двигателем — это не относится к Common Rail.

Дизельные двигатели Common Rail имеют в системе значительное количество электронных компонентов, что позволяет осуществлять широкий диапазон мониторинга с помощью датчиков, позволяя вносить изменения с помощью исполнительных механизмов.

Датчики отправляют в ЭБУ информацию обо всем: от давления топлива и температуры до того, насколько водитель нажал на дроссельную заслонку, и нажимаются ли тормоза или нет — на самом деле, может отслеживаться более 20 различных переменных!

ЭБУ использует эту информацию и будет управлять различными компонентами от форсунок до охлаждающих вентиляторов и системы рециркуляции отработавших газов для удовлетворения требований входных сигналов, также принимая во внимание другие системные требования от других блоков управления, которые могут быть в системе транспортного средства, т. Е.АБС, кондиционер, АКПП.

Обзор системы Common Rail

Ключевые компоненты системы Common Rail обозначены на приведенной выше схеме:

- Электрический питательный насос (присутствует не во всех системах) — подает топливо в насос высокого давления

- Фильтр — его необходимо заменять в соответствии с рекомендациями производителя, чтобы обеспечить чистоту системы и срок ее службы.

- Клапан переполнения — позволяет избытку топлива перетекать обратно в топливный бак

- Возвратный коллектор — контролирует возврат топлива обратно в топливный бак

- Насос высокого давления — насос высокого давления является сердцем топливной системы.Именно здесь давление в дизельном топливе повышается — оно приводится в действие двигателем, зависит от системы и может генерировать более 2000 бар. Чтобы представить это давление в перспективе, давление в шинах обычного автомобиля будет примерно от 2,5 до 3,5 бар!

Это давление обычно регулируется одним из двух способов:

- Регулировка количества топлива, всасываемого в насос высокого давления, ограничение создаваемого давления.

- Регулирование создаваемого давления в насосе путем сброса части давления в возвратные линии обратно в топливный бак.

В любом случае регулирование давления контролируется электронным модулем управления (ЕСМ) после учета различных входных сигналов от датчиков системы и требований водителя. В отличие от механических систем, для этих насосов высокого давления не требуется синхронизация с двигателем, так как время впрыска контролируется ECM, запускающим форсунки, а клапан регулирования давления управляется ECU и изменяет давление в рампе в соответствии с нагрузкой.

Допуски, окружающая среда, в которой построены насосы, и качество компонентов, используемых при восстановлении этих насосов, имеют решающее значение для правильной работы транспортного средства и срока службы насоса и системы — если внутренние детали насоса выйдут из строя или сломаются, это может привести к поломке. необходимость полной замены топливной системы. Допуски меньше, чем может увидеть невооруженный глаз!

- Клапан управления высоким давлением (присутствует не во всех системах) — электронным образом контролирует давление, создаваемое в насосе (контролируется ECM).

- Датчик давления в рампе — контролирует давление в системе

- Rail — это «common rail», где топливо хранится и подается в форсунки для впрыска

- Форсунки — форсунки в системе Common Rail управляются и управляются контроллером ЭСУД с учетом нескольких входных сигналов датчиков и сигналов.Производственные допуски и компоненты остаются такими же, как у насосов высокого давления, и имеют решающее значение для работы и срока службы инжектора.

Распространенные проблемы:

Отказы могут быть вызваны неправильным топливом, биотопливом, загрязнением системы, отсутствием обслуживания или неправильными процедурами обслуживания в отношении чистоты рабочих зон, что позволяет загрязнению попасть в систему. Это приведет к повреждению как насосов, так и форсунок.

Проблемы с кодированием форсунок, неправильным вводом данных в диагностический сканирующий прибор, порядком зажигания назад вперед и пропуском этапов при кодировании также являются распространенными неисправностями.

Проблемы с инжектором могут привести к тому, что в худшем случае он не запустится, а в работе на холостом ходу или под нагрузкой возникнут проблемы.

- Блок управления EDC — Модуль управления двигателем (ECM), который получает обратную связь от различных датчиков в системе и соответственно регулирует давление и впрыск топлива

- Датчик температуры топлива — контролирует температуру топлива в системе

- Другие датчики — в зависимости от системы и спецификации автомобиля

Общие признаки отказа

1.Неправильная заправка / неправильное топливо, вызывающее износ клапана форсунки

2. Загрязнение через загрязненное топливо

3. Ущерб, причиненный водой из-за отсутствия технического обслуживания (1)

4.Повреждение водой из-за отсутствия обслуживания (2)

5. Общий износ изношенной форсунки

6. Металлическая стружка в системе, вызванная износом или неправильной заправкой бензином, что приводит к плохой смазке металлических компонентов

Краткое описание Common Rail

- Топливные системы с электронным управлением были внедрены в основном для соответствия законодательству по выбросам, а системы Common Rail были введены в производство в конце 1990-х годов.

- Системы Common Rail обеспечивают улучшенное распыление топлива, тем самым улучшая зажигание и сгорание в двигателе

- Системы Common Rail также обеспечивают: улучшенные характеристики, пониженный расход топлива, более тихие двигатели

- Спрос на автомобили с дизельным двигателем (и компоненты Common Rail) растет, и эта тенденция сохранится в ближайшие годы, открывая значительные возможности продаж на вторичном рынке в связи с повышенным спросом на запасные части.

Общие сведения о топливных системах на природном газе HPDI

Пол Пэйт, менеджер по обучению, NGVi

Существует два различных типа двигателей и систем, работающих на природном газе, для рынка природного газа в тяжелых условиях: с искровым зажиганием и с воспламенением от сжатия.Системы с искровым зажиганием являются наиболее многочисленными и составляют более 90% рынка. Доступно ограниченное количество систем с воспламенением от сжатия. Эти системы, которые существуют только как двухтопливные системы, бывают двух типов: системы замены и системы прямого впрыска высокого давления (HPDI).

Системы замещения просто добавляют природный газ к дизельному топливу, «заменяя» часть дизельного топлива природным газом. Эти грузовики будут работать либо на природном газе, смешанном с дизельным топливом, либо на чистом дизельном топливе, но не только на природном газе.Процент замены дизельного топлива природным газом колеблется от 0 до 65%, в зависимости от нагрузки и условий эксплуатации. Этот тип системы используется в большинстве двухтопливных дизельных / газовых двигателей.

СистемыHPDI сильно отличаются тем, что в них используется только дизельное топливо в качестве «жидкой свечи зажигания», и только около 5% от общего объема сжигаемого топлива составляет дизельное топливо. Система HPDI не будет эффективно работать только на дизельном топливе и требует природного газа в качестве основного топлива. Фактически, в модуле управления двигателем (ECM) системы HPDI есть таймер работы, который допускает только 600 секунд работы двигателя, если давление топлива слишком низкое для впрыска природного газа.Это отсечка низкого давления установлена примерно на 2500 фунтов на квадратный дюйм. Причина, по которой отсечка низкого давления устанавливается при таком высоком давлении, заключается в том, что природный газ должен непосредственно впрыскиваться в цилиндр двигателя, который находится под давлением, когда поршень движется от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). во время такта сжатия. Давление газа должно быть достаточным, чтобы преодолеть давление в баллоне, чтобы природный газ действительно поступал в баллон.

СистемыHPDI предназначены только для автомобилей, работающих на сжиженном природном газе (СПГ).Их топливные условия сильно отличаются от обычных систем СПГ. Предыдущие системы HPDI использовали ненасыщенное СПГ-топливо. Ненасыщенное означает, что топливо не было нагрето, как обычное насыщенное топливо СПГ. Насыщенное топливо имеет температуру примерно -200 ° F и 100 фунтов на квадратный дюйм, в то время как ненасыщенное топливо обычно составляет примерно -230 ° F и 30 фунтов на квадратный дюйм. Новейшая система HDPI, которую планируется вывести на рынок, предназначена для работы как на насыщенном, так и на ненасыщенном топливе. В данной статье мы сосредоточимся только на тех системах, которые работают на ненасыщенном топливе.

За исключением температуры хранения топлива, внутренней работы бака СПГ и связанных компонентов, компоненты двигателя HPDI работают одинаково.

Внутри резервуара для ненасыщенного СПГ находится криогенный насос высокого давления. Роль этого насоса заключается в преобразовании холодного СПГ низкого давления в газообразный природный газ высокого давления. Энергия для криогенного насоса поступает от вспомогательного гидравлического насоса, прикрепленного к задней части насоса гидроусилителя рулевого управления грузового автомобиля, с гидравлическими шлангами, по которым это давление передается от насоса гидроусилителя рулевого управления в резервуар для СПГ.Этот насос является насосом двойного действия и создает давление как при «выдвижении», так и «втягивании».

В криогенном насосе криогенная жидкость низкого давления и низкой температуры проходит через ход поршня и нагревается при сжатии, начиная изменение состояния испарения. Внутренний испаритель использует нагретую охлаждающую жидкость двигателя в качестве источника тепла, затем завершает процесс нагрева и полностью превращает СПГ в СПГ высокого давления. Это газообразное топливо поступает в аккумулятор высокого давления, который сглаживает импульсы криогенного насоса.Давление в этом сосуде достигает 4300 фунтов на квадратный дюйм. На этих цилиндрах есть предохранительное устройство, рассчитанное на давление 5000 фунтов на квадратный дюйм. Поскольку это баллоны высокого давления, топливные системы HPDI потребуют проверки в соответствии со стандартами FMVSS 304, чтобы убедиться, что они соответствуют нормам NFPA 52 по безопасности при высоком давлении.

Высокое давление из гидроаккумулятора затем поступает в модуль подготовки топлива (FCM), установленный на двигателе. В FCM топливо направляется к отдельным форсункам, расположенным внутри камеры сгорания.Эти форсунки уникальны тем, что имеют два впрыска: одно для природного газа, а другое для дизельного топлива. Дизельный порт срабатывает первым и впрыскивает небольшое количество дизельного топлива, которое воспламеняется из-за тепла сжатия. Через миллисекунды в цилиндр впрыскивается природный газ под высоким давлением, и уже сгорающее дизельное топливо воспламеняет газ. Чтобы дизельная часть системы работала, давление дизельного топлива должно быть высоким, поэтому есть также перекачивающие и нагнетательные насосы.

Дизельная сторона топливной системы включает топливный бак, перекачивающий насос дизельного топлива и дизельный насос высокого давления, подающий топливо в FCM. Поскольку дизельное топливо сгорает, будет производиться дополнительная обработка выхлопных газов, включая DEF, DPF и SCR, хотя размер этих элементов может быть уменьшен из-за очень небольшого количества фактически сожженного дизельного топлива.

Эти системы HPDI предназначены для приложений с высоким крутящим моментом и мощностью. Изготовителем компонентов топливной системы является Westport, и оригинальная система применялась на Cummins ISX 15L, хотя производство этой системы было прекращено.В настоящее время Westport работает с Volvo над созданием этой системы для их двигателя D13 литров, и ожидается, что она появится на рынке в 2015 году. Очевидно, что обслуживание этих систем потребует дополнительного обучения, поскольку они содержат много уникальных компонентов.

Итак, вы можете спросить себя, почему вас интересует более сложная система, которая потребует дополнительных затрат, компоненты как от дизельных двигателей, так и двигателей с искровым зажиганием, а также новые технологии для изучения техническими специалистами. По словам Фрэнка Био, директора по развитию продаж специальных транспортных средств и альтернативных видов топлива Volvo Truck, все дело в том, чтобы поддерживать способность обеспечивать более высокую мощность и крутящий момент, чем те, которые доступны в современных двигателях, работающих на СПГ с искровым зажиганием.Дополнительные преимущества, перечисленные Фрэнком для этой системы, включают приличное торможение двигателем из-за высокого (18: 1) сжатия дизельного двигателя, получение такой же экономии топлива, как у автомобиля с дизельным двигателем, и меньшее количество тепла, выделяемого двигателем.

Независимо от вашего первоначального впечатления о жизнеспособности этой технологии, помните, что двигатели на СПГ с искровым зажиганием были новинкой на рынке тяжелых грузов в недалеком прошлом, а сейчас они становятся мейнстримом. Хорошая новость для всех нас заключается в том, что в нашей отрасли происходят технологические достижения, и именно они сделают нас лучше, сильнее, быстрее и надежнее, будь то в их нынешней форме или в некоторой итерации технологии по мере ее совершенствования. со временем.

← Вернуться в блог

2 основных типа топливных форсунок для судовых дизельных двигателей | Автор: Мерсад Берберович

В судовых дизельных двигателях есть два типа топливных форсунок. Один тип — охлаждаемый инжектор, вокруг которого циркулирует масло или вода в системе с замкнутым контуром. Другой тип — это неохлаждаемый инжектор, который зависит от циркуляции жидкого топлива для поддержания желаемых температур на распылительных форсунках. Основное различие между охлаждаемой форсункой и неохлаждаемой форсункой можно резюмировать следующим образом:

- Охлаждаемые форсунки, как следует из их названия, непосредственно служат для охлаждения двигателя.

- Неохлаждаемые форсунки фактически не охлаждают двигатель. Вместо этого они зависят от циркуляции мазута. (Мы рассмотрим чуть более подробную информацию позже.)

Тип топлива, используемый в судовых дизельных двигателях

Судовые дизельные двигатели отличаются от своих неморских аналогов несколькими ключевыми аспектами, одним из которых является тип используемого топлива в них. Наиболее распространенный вид топлива, используемого в судовых дизельных двигателях, называется мазутом (HFO). Это топливо почти похоже на смолу и является побочным продуктом переработки сырой нефти.Перед использованием HFO необходимо обработать, чтобы удалить воду и любые твердые частицы. После обработки он впрыскивается в камеру сгорания в виде распыленного тумана.

Топливные форсунки с охлаждением

Топливные форсунки с рециркуляционным охлаждением чаще всего используются в современных дизельных двигателях. Одна из причин популярности охлаждаемых топливных форсунок заключается в том, что они чрезвычайно эффективны, особенно в сочетании с системой подачи топлива Common Rail и системами управления двигателем.

Современные охлаждаемые форсунки не имеют типичных каналов для охлаждающей воды для поддержания ее низкой температуры. Следовательно, он может поддерживать низкую температуру только за счет циркуляции HFO и охлаждающей воды головки цилиндров, когда она проходит рядом с карманом форсунки. Головка блока цилиндров сделана так, что в ней есть место для нескольких отверстий для воды в области кармана форсунки, которые помогают охлаждать корпус форсунки.

Циркуляция HFO и головка блока цилиндров обеспечивают охлаждение форсунки без помощи внешней системы охлаждения топливного клапана.Энергия, которая экономится за счет отсутствия необходимости в использовании внешней системы, повышает общую эффективность, особенно двигателя.

Форсунки охлаждаемого топлива состоят из стального корпуса и форсунки. В корпусе находится пружина и приводной стержень, а в сопле находится игольчатый клапан, а также его седло и отверстия для распылителя. Существует верхняя камера, которая получает постоянную подачу HFO, когда кулачок топливного насоса находится в нижней части своего хода. Это стадия рециркуляции топлива в камере.Когда кулачок возвращается в верхнюю часть своего хода, повышенное давление топливного насоса приводит в действие предохранительный клапан, который подает топливо под высоким давлением из верхней камеры в нижнюю. Это топливо поднимает игольчатый клапан и вводит распыленное топливо через отверстия сопла в камеры сгорания.

Неохлаждаемые топливные форсунки

Неохлаждаемые дизельные топливные форсунки с гидравлическим приводом обычно используются в двухтактных судовых дизельных двигателях большего размера. Эти топливные форсунки называются неохлаждаемыми, потому что именно топливо, а не топливная форсунка, обеспечивает охлаждающий эффект.

Форсунки неохлаждаемого топлива имеют одинаковую конструкцию, независимо от типа двигателя, в котором они установлены. Они имеют подпружиненный игольчатый клапан, который управляется гидравлически для выпуска топлива под высоким давлением через форсунку распылителя.

Эти топливные форсунки имеют две камеры — верхнюю и нижнюю. Верхняя камера заправляется мазутом от топливного насоса, который перекрывается игольчатым клапаном. Нижняя камера имеет несколько небольших отверстий для распылителя определенного размера и закрыта угловым седлом игольчатого клапана.Эта камера отвечает за подачу топлива в камеру сгорания.

Клапан открывается, когда сжатие пружины преодолевается давлением топливного насоса. Когда игольчатый клапан поднимается, масло может течь в нижнюю камеру. Игла быстро поднимается и позволяет топливу под более высоким давлением проходить через отверстия распылителя в камеру сгорания. Когда давление уменьшается, сжатие пружины вызывает закрытие клапана.

Какими бы надежными ни были эти топливные форсунки, время от времени, как и во всем остальном, могут возникать проблемы.Вот некоторые из наиболее часто встречающихся проблем, а также способы их решения: