ОСОБЕННОСТИ ИЗНАШИВАНИЯ ДЕТАЛЕЙ ТОПЛИВНОЙ СИСТЕМЫ «COMMON RAIL» ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ПРИ ЕЁ ЗАВОЗДУШИВАНИИ Группа компаний ИНФРА-М — Эдиторум

Введение

Развитие современного автомобилестроения связано с разработкой и внедрением новых топливных систем дизельных двигателей, позволяющих существенно повысить эффективность эксплуатации автотранспортных средств. К таким топливным системам можно отнести системы «Common Rail» 4-го поколения корпорации «Robert Bosch GmbH», обеспечивающие соответствие колесных транспортных средств пятому и шестому экологическим классам. Однако для обеспечения таких высоких экологических стандартов существенно повышаются требования к эксплуатации и техническому обслуживанию указанных топливных систем. Нарушение правил эксплуатации транспортного средства, несвоевременное и некачественное техническое обслуживание топливной системы способны вызвать катастрофические виды изнашивания её деталей вследствие попадания воздуха в систему (завоздушивания), что приводит к отказу дизельного двигателя автомобиля и дорогостоящему ремонту. В современной научно-технической литературе отсутствуют научно обоснованные рекомендации по предотвра-щению таких отказов. Поэтому исследования в данном направлении являются актуальными.

В современной научно-технической литературе отсутствуют научно обоснованные рекомендации по предотвра-щению таких отказов. Поэтому исследования в данном направлении являются актуальными.

Анализ условий работы деталей пар трения топливной системы Bosch «Common Rail» 4-го поколения

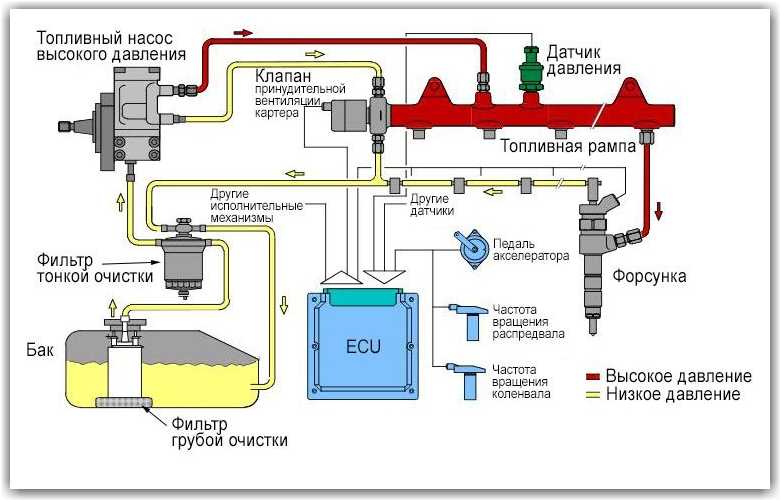

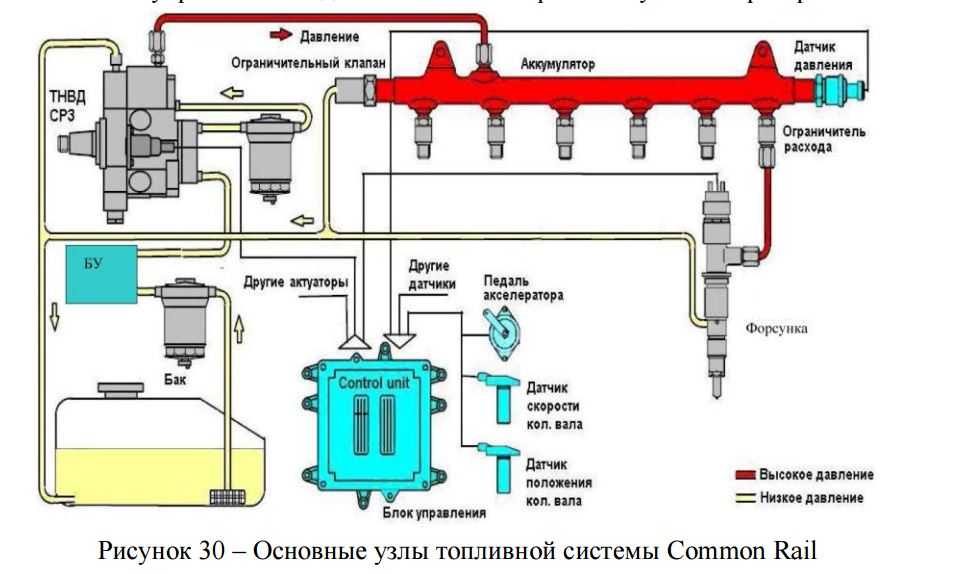

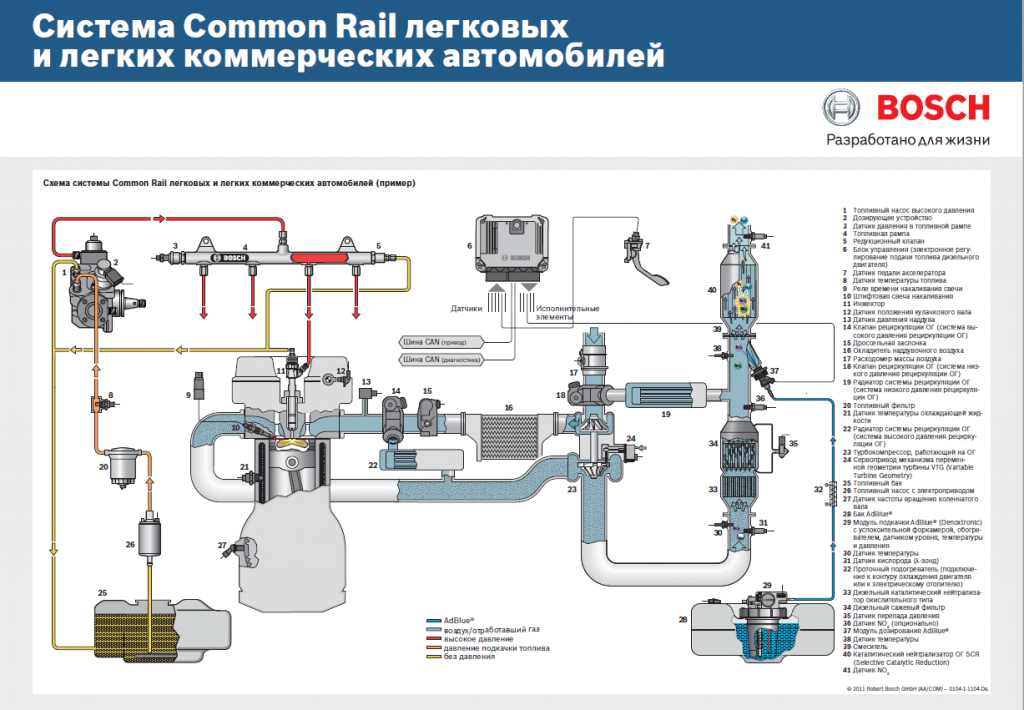

Рассмотрим устройство системы Bosch «Common Rail» 4-го поколения (рис. 1).

Данная система имеет две модификации топливного насоса высокого давления (ТНВД): СР4.1 — с одним плунжером и СР4.2 — с двумя плунжерами. В ней могут применяться пьезофорсунки или электромагнитные топливные форсунки (1) с возможностью работы при 2000 атм. В форсунках игла и корпус распылителя образуют прецизионную пару трения (зазор в сопряжении составляет несколько микрометров). Игла (2) совершает тысячи возвратно-поступательных движений в минуту, поэтому попадание каких-либо загрязнений с топливом в форсунку недопустимо.

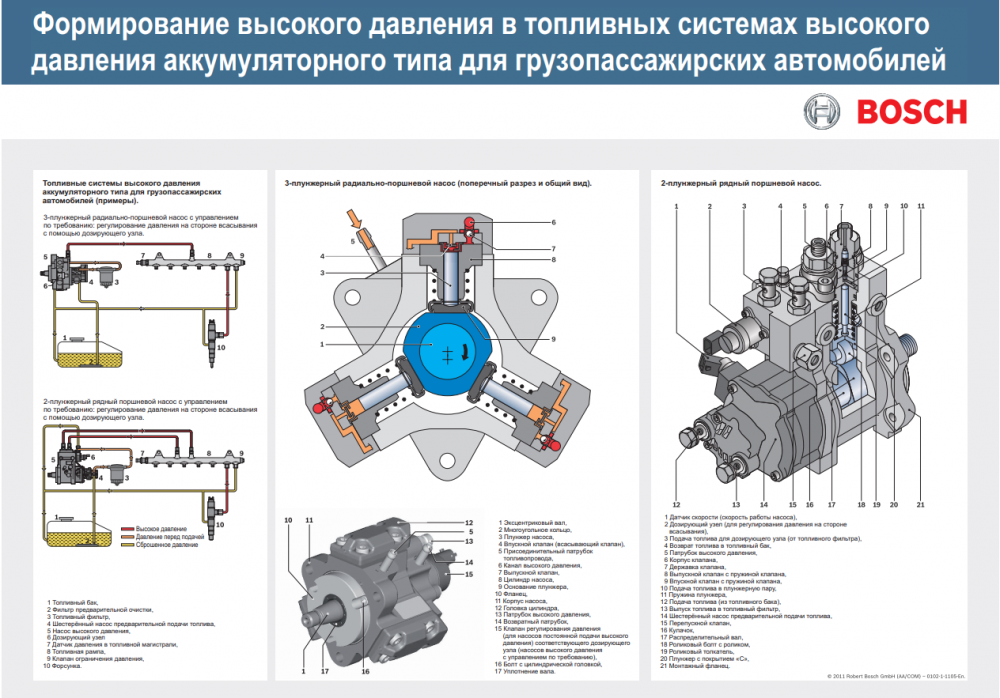

ТНВД (3) предназначен для создания в топливной магистрали давления, необходимого для работы системы впрыска (форсунок). Привод насоса осуществляется через зубчатый ремень от коленчатого вала. С помощью двух кулачков, развёрнутых на приводном вале (4) на 180°, скачок давления топлива формируется синхронно с впрыском во время рабочего такта конкретного цилиндра. Для снижения трения при передаче усилия от приводных кулачков к плунжеру насоса между ними установлен ролик (5), соединенный с толкателем (6) плунжера (7). Толкатель плунжера, плунжер и соответствующие отверстия в корпусе (8) ТНВД образуют прецизионные пары трения, смазочным материалом которых является дизельное топливо. Топливный насос низкого давления (ТННД, 9) подаёт насосу высокого давления топливо в количестве, необходимом для каждого режима работы двигателя. Через дозирующий клапан (10) топливо попадает в область высокого давления. Управление клапаном осуществляется от блока управления двигателем. Кулачки приводного вала приводят плунжер (7) насоса в возвратно-поступательное движение.

Давление топлива в магистрали низкого давления регулируется с помощью перепускного клапана (14), который расположен на входе в ТНВД. ТННД подаёт топливо из топливного бака (15) через фильтр тонкой очистки (16) к ТНВД под давлением около 5 атм. Перепускной (редукционный) клапан удерживает давление топлива на входе в ТНВД на уровне 4,3 атм. Топливо, подаваемое ТННД, давит на плунжер перепускного клапана, удерживаемого пружиной.

Для регулирования давления в рампе используется регулятор давления топлива (17), на котором имеется фильтр тонкой очистки в виде металлической сетки. Избыточное топливо через регулятор давления возвращается в обратный топливопровод. На рампе имеется датчик давления топлива (18), который связан с электронным блоком управления двигателем.

Из проведенного анализа следует, что все пары трения системы Bosch «Common Rail» 4-го поколения смазываются дизельным топливом, содержащим противоизносные присадки. Нарушение режима смазывания топливом (например, при завоздушивании) приводит к контактированию поверхностей трения с образованием продуктов изнашивания в виде металлических частиц и выходу из строя всей топливной системы. Таким образом, необходимым условием долговременной работы пар трения данной топливной системы является недопущение попадания в неё существенных объемов воздуха (завоздушивания), приводящих к катастрофическим видам изнашивания деталей прецизионных пар трения.

Причины завоздушивания топливных систем «Common Rail» дизельных двигателей

Процесс попадания воздуха в топливную систему в большинстве случаев обусловлен следующими причинами:

1. Некачественное техническое обслуживание или ремонт топливной системы, приводящие к её разгерметизации. Разгерметизация вызывает постоянное попадание воздуха в топливную систему. Такое явление может произойти при замене топливного фильтра тонкой очистки, снятии и установке топливных форсунок, топливопроводов высокого давления, подаче дизельного топлива в систему питания двигателя из внешней ёмкости в ходе ремонтных работ.

Усугубляют последствия завоздушивания топливной системы работы по запуску двигателя с помощью стартера и применением средства облегчения запуска — аэрозольной смеси (эфира). При этом топливная система двигателя выходит из строя в течение нескольких часов.

2. Нарушение правил эксплуатации автотранспортного средства, обусловленное применением солярки, не соответствующей температуре окружающего автомобиль воздуха, и низким уровнем топлива в баке транспортного средства. Наиболее опасна эксплуатация автомобиля с малым количеством летней солярки в баке в условиях низких температур (ниже –15 °С). Проанализируем, что произойдет в исследуемой топливной системе, в которой находится летнее дизельное топливо объемом 8-10 л, при температуре ниже –15 °С.

Нарушение правил эксплуатации автотранспортного средства, обусловленное применением солярки, не соответствующей температуре окружающего автомобиль воздуха, и низким уровнем топлива в баке транспортного средства. Наиболее опасна эксплуатация автомобиля с малым количеством летней солярки в баке в условиях низких температур (ниже –15 °С). Проанализируем, что произойдет в исследуемой топливной системе, в которой находится летнее дизельное топливо объемом 8-10 л, при температуре ниже –15 °С.

Обычно температура застывания летнего дизельного топлива составляет от –10 до –15 °С [1; 2]. При более низкой температуре такое дизельное топливо полностью теряет свою подвижность из-за кристаллизации углеводородов, что приводит к прекращению подачи топлива к двигателю. Это вызывает остановку двигателя и невозможность его последующего запуска.

При уровне топлива в топливном баке около 8-10 л в топливо погружен не весь топливный насос низкого давления, расположенный в топливном баке, а только его приемный фильтр.

При движении автомобиля с таким объемом топлива при интенсивном ускорении (торможении), на подъемах (спусках) или участках дороги с поперечным уклоном воздух может засасываться насосом в топливную магистраль низкого давления, что недопустимо для топливной системы Вosch «Common Rail» СР4 из-за возможности ее завоздушивания и последующего отказа двигателя.

После остановки прогретого двигателя дизельное топливо остается в топливной системе при условии её герметичности. При этом температура топлива в топливопроводах низкого давления в рассматриваемых условиях составляет +10…+20 °С [3-5]. Длина топливопровода низкого давления в автомобиле составляет около 5 м. При охлаждении топлива, например до –20 °С, его объем уменьшается [1; 2] и давление в топливопроводе существенно падает. Это приводит к формированию в нем воздушных пробок вследствие попадания воздуха через топливный насос низкого давления, который, как было указано ранее, полностью не погружен в топливо и окружен воздухом, а также выделения из дизельного топлива растворенного в нём воздуха [2].

Так как температурный коэффициент объемного расширения летнего дизельного топлива равен около 0,001 °С–1 и изменение коэффициента растворимости воздуха в топливе составит 0,01 м3/м3 [2], то при охлаждении солярки на 30 °С (от +10 до –20 °С) в 5-метровом топливопроводе общая длина воздушных пробок составит 0,001·30·5+0,01·5 = 0,2 м.

Парафиновые пробки в застывшем дизельном топливе, а также образовавшиеся в нем воздушные пробки препятствуют запуску дизельного двигателя, оборудованного топливной системой Вosch «Common Rail» СР4.

Следует отметить, что парафиновые пробки в застывшем дизельном топливе растворяются при его нагреве выше температуры застывания топлива и работоспособность системы восстанавливается [3-5], однако для удаления воздушных пробок требуются дополнительные работы по развоздушиванию (прокачиванию) топливной системы. В противном случае детали рассматриваемой топливной системы получают критические дефекты, и она полностью выходит из строя.

Особенности изнашивания и дефекты деталей пар трения топливной системы «Common Rail», обусловленные её завоздушиванием

Представленные ниже результаты были получены в ходе автотехнических экспертиз автомобилей марок «Киа» и «Хёндай», оборудованных топливной системой Вosch «Common Rail» СRDi с одноплунжерным топливным насосом высокого давления СР4.1.

Такой вид изнашивания наблюдается при наличии пузырьков воздуха в потоке жидкости (в дизельном топливе) [6; 7]. При прохождении такой жидкости через регулятор давления топливной рампы воздушные пузырьки смыкаются («схлопываются») и металлические поверхности подвергаются гидравлическим ударам, которые приводят к образованию на них повреждений в виде характерных углублений и язв (рис. 4). При этом на фильтре регулятора давления топливной рампы обнаруживаются частицы металла (продукты изнашивания деталей ТНВД вследствие попадания воздуха), которые застряли в нем при прохождении загрязненного дизельного топлива (рис. 5). Регулятор давления с указанными дефектами подлежит замене.

4). При этом на фильтре регулятора давления топливной рампы обнаруживаются частицы металла (продукты изнашивания деталей ТНВД вследствие попадания воздуха), которые застряли в нем при прохождении загрязненного дизельного топлива (рис. 5). Регулятор давления с указанными дефектами подлежит замене.

Завоздушивание топливной системы Вosch «Common Rail» не допускается, поскольку приводит к отказу топливного насоса высокого давления вследствие ускоренного изнашивания его деталей, при этом продукты изнашивания загрязняют всю топливную систему.

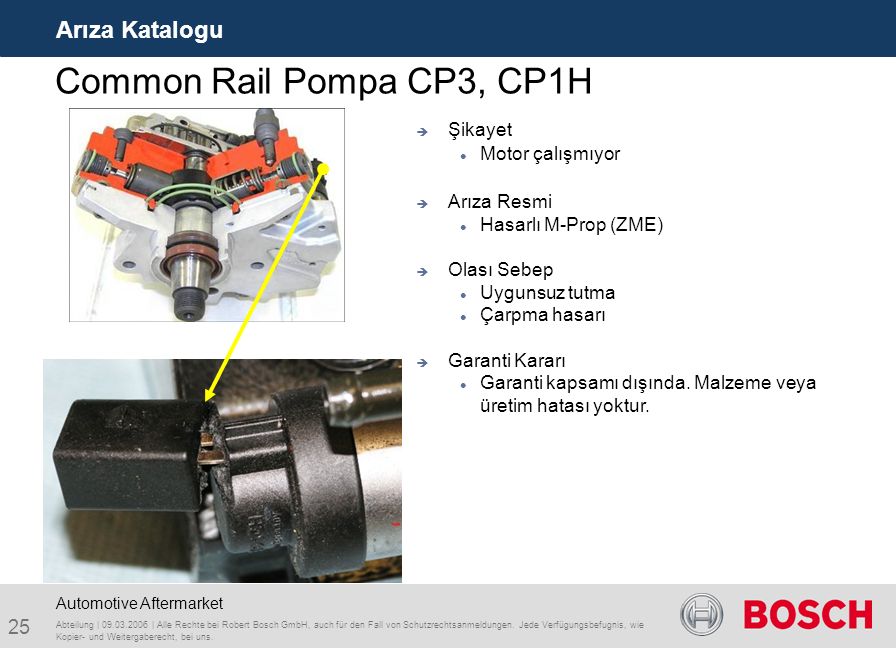

После разборки топливного насоса высокого давления в ходе визуального осмотра его деталей были обнаружены повреждения (дефекты) в виде царапин и натиров на плунжере (рис. 6), толкателе плунжера (рис. 7, 8), на кулачке приводного вала ТНВД (рис. 9), в отверстии корпуса ТНВД под толкатель плунжера (рис. 10, 11).

Выявленные дефекты формируются при контактировании друг с другом металлических деталей насоса из-за отсутствия смазочного материала (дизельного топлива) вследствие попадания воздуха в топливную систему, то есть имеет место адгезионное изнашивание деталей ТНВД. ТНВД с такими дефектами необходимо заменить.

ТНВД с такими дефектами необходимо заменить.

Повреждение толкателя плунжера в ходе контактирования с алюминиевым (менее твердым) корпусом ТНВД объясняется образованием на поверхности трения оксида алюминия (Al2О3) в ходе коррозионно-механического изнашивания. Такой оксид существенно тверже стали, из которой изготовлен толкатель [8-10], и он активно образуется при попадании воздуха в топливную систему.

Образовавшиеся продукты изнашивания деталей ТНВД и абразивные частицы оксида алюминия, попавшие вместе с топливом в топливопроводы высокого давления и далее к форсункам, повреждают иглы топливных форсунок. Этот факт подтверждается исследованием цилиндрических поверхностей иглы разукомплектованной электромагнитной форсунки (рис. 12). На рис. 13 видны расположенные перпендикулярно друг к другу следы финишной механической обработки иглы и царапины от попадавших внутрь форсунки продуктов изнашивания деталей ТНВД. Часто наблюдается заклинивание игл форсунок из-за изнашивания деталей ТНВД.

Так как работа неисправных форсунок в системах Вosch «Common Rail» последних поколений блокируется ограничителями (аварийными клапанами) подачи топлива при заклинивании игл в открытом состоянии или при завоздушивании внутреннего пространства форсунок, это также не позволяет запустить двигатель.

Таким образом, адгезионное и коррозионно-механическое изнашивание деталей ТНВД вследствие завоздушивания приводит к абразивному изнашиванию поверхностей трения форсунок и в конечном итоге к отказу дизельного двигателя.

Основные выводы и рекомендации

На основании проведенных исследований можно утверждать следующее:

1. Нарушение режима смазывания топливом подвижных сопряжений системы Вosch «Common Rail» при завоздушивании приводит к контактированию поверхностей трения с образованием продуктов изнашивания в виде металлических и абразивных частиц и выходу из строя всей топливной системы.

2. При завоздушивании топливной системы происходит кавитационное изнашивание фильтра регулятора давления топливной рампы, адгезионное и коррозионно-механическое изнашивание плунжера, толкателя плунжера и корпуса топливного насоса высокого давления. Поверхности указанных деталей получают дефекты в виде углублений, язв, царапин и натиров.

Поверхности указанных деталей получают дефекты в виде углублений, язв, царапин и натиров.

3. Продукты изнашивания деталей топливного насоса высокого давления вызывают абразивное изнашивание поверхностей трения форсунок и их заклинивание. На поверхностях трения игл форсунок формируются риски и царапины, не совпадающие со следами финишной абразивной обработки.

4. После замены топливного фильтра тонкой очистки и каких-либо ремонтных работ для удаления воздушных пробок необходимо проводить дополнительные работы по развоздушиванию (прокачиванию) системы Вosch «Common Rail» СР4.

5. Не следует допускать применения дизельного топлива, не соответствующего температуре окружающего автомобиль воздуха, и низкого (менее ¼) уровня топлива в баке транспортного средства.

6. Проводить работы по техническому обслуживанию и ремонту топливной системы Вosch «Common Rail» 4-го поколения следует только в сервисных центрах, имеющих соответствующий допуск корпорации «Robert Bosch GmbH» к работе с указанными системами и необходимое технологическое оборудование.

ТНВД Common-Rail

Цены на наши услуги:

| CP1 | CP2 | CP3 легковые | CP3 грузовые | |

| Проверка ТНВД на стенде | 2000 | 3500 | 2000 | 3500 |

| Дефектация ТНВД | 1500 | 2500 | 1500 | 2500 |

| Частичный ремонт | До 4000 | До 5000 | До 3000 | До 5000 |

| Регулировка ТНВД | — | 2500 | — | — |

| Ремонт ТНВД | 6000 | 8000 | 4000 | 8000 |

ТНВД Common-Rail

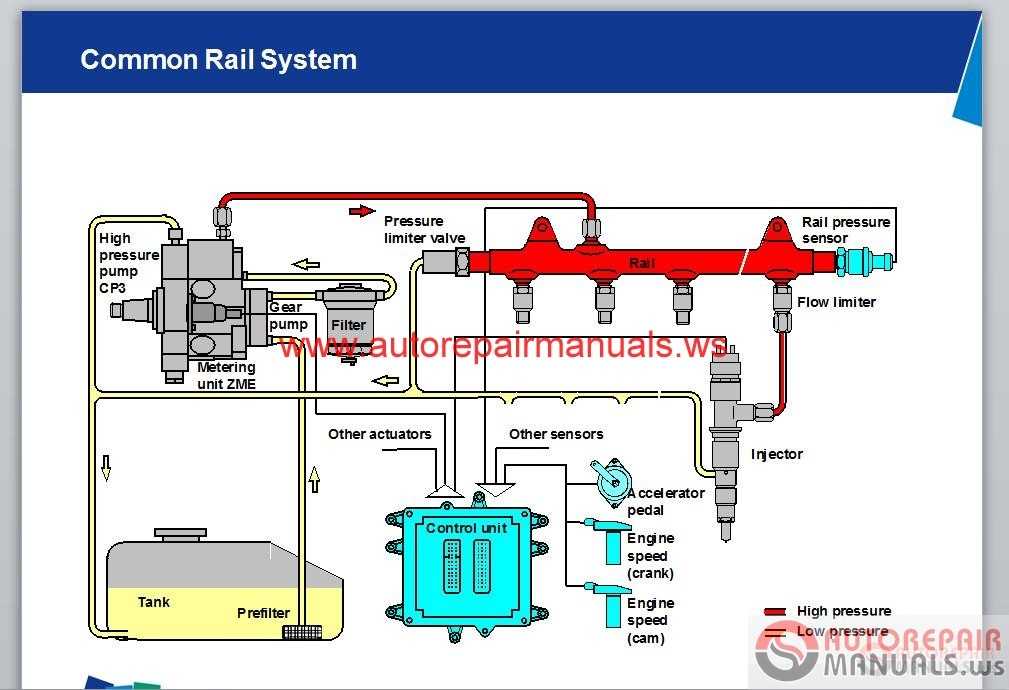

Контур высокого давления аккумуляторной системы Common Rail делится на три части: создания давления, его аккумулирования и дозировки топлива. Топливный насос высокого давления снабжен клапаном регулирования давлеия и клапаном отключения плунжерной секции. С помощью ТНВД высокое давление аккумулируется в специальной камере — аккумуляторе давления, оснащенном датчиком давления, клапаном ограничения давления (перепускным клапаном) и ограничителем пропускной способности. Форсунки служат для своевременной подачи топлива в нужном количестве. Магистрали высокого давления связывают все эти части друг с другом.

Топливный насос высокого давления снабжен клапаном регулирования давлеия и клапаном отключения плунжерной секции. С помощью ТНВД высокое давление аккумулируется в специальной камере — аккумуляторе давления, оснащенном датчиком давления, клапаном ограничения давления (перепускным клапаном) и ограничителем пропускной способности. Форсунки служат для своевременной подачи топлива в нужном количестве. Магистрали высокого давления связывают все эти части друг с другом.

- Датчик массового расхода воздуха

- Блок управления работой дизеля

- ТНВД

- Аккумулятор высокого давления (Rail)

- Форсунка

- Датчик частоты вра-щения коленчатого вала

- Датчик температуры охлаждающей жидкости

- Топливный фильтр

- Датчик положения

Назначение

Основной функцией любого ТНВД является обеспечение подачи топлива к форсункам под необходимым давлением, на любых режимах работы двигатели и к течение всего срока эксплуатации транспортного средства. Система Common Rail отличается тем, что в ней ТНВД лишен распределительных функций и необходим лишь для создания резерва топлива и быстрого повышения давления в топливном аккумуляторе. ТНВД создает постоянное давление величиной до 1600 бар для аккумулятора высокого давления (Rail). Предварительно сжатое топливо по сравнению с обычными системами впрыска не сжимается в процессе впрыскивания.

Система Common Rail отличается тем, что в ней ТНВД лишен распределительных функций и необходим лишь для создания резерва топлива и быстрого повышения давления в топливном аккумуляторе. ТНВД создает постоянное давление величиной до 1600 бар для аккумулятора высокого давления (Rail). Предварительно сжатое топливо по сравнению с обычными системами впрыска не сжимается в процессе впрыскивания.

Устройство

В аккумуляторных системах легковых автомобилей используется радиальный плунжерный ТНВД, который создает высокое давление топлива независимо от величины цикловой подачи.

- ТНВД

- Клапан огкпючения плунжерной секции

- Клапан регулирования давления

- Магистраль высокого давления

- Аккумулятор высокого давления

- Датчик давления топлива в аккумуляторе

- Клапан ограниче ния давления (перепускной клапан)

- Ограничитель пропускной способности

- Форсунка

- Блок управления работой дизеля

Другие услуги

- ТНВД Common-Rail

- Распределительные ТНВД

CRDI COMMON RAIL INJECTOR TESTER

Стенд для испытаний форсунок Common Rail высокого давления с электронным управлением: используется полностью автоматическая система управления

, которая может быстро тестировать форсунки Common Rail (включая пьезоэлектрические форсунки Common Rail).

Стенд для проверки форсунок Common Rail CRDI.

Функция:

(1) Марки форсунок Common Rail с электрическим управлением, которые можно тестировать: BOSCH, DENSO, DELPHI, CATERPILLAR, CUMMINS, SIMENS.

(2) Модернизированная функция очистки топливной форсунки одной кнопкой, удобная, эффективная и упрощающая процесс проверки.

(3) Он может точно проверить уплотнение высокого давления, объем впрыска топлива при полной нагрузке, объем возврата топлива, объем впрыска топлива

точек, объем впрыска топлива на холостом ходу, объем предварительного впрыска и объем возврата топлива перед впрыском.

(4) Может автоматически генерировать коды коррекции количества топлива для форсунок Common Rail: QR, IQA, IMA, ISA, c2i, c3i, (VD0) ICC.

(5) Проверка подъема якоря электромагнитного клапана форсунки.

(6) Проверка давления открытия форсунки Common Rail с электрическим управлением, проверка ширины импульса открытия и реакция

тест времени.

(7) Проверка значения сопротивления и значения индуктивности электромагнитного клапана форсунки Common Rail

с электронным управлением.

(8) Он может вручную редактировать характеристики впрыска проверяемой форсунки.

(9) Процесс тестирования может быть выбран в соответствии с реальной ситуацией,

отчет о данных тестирования может быть сгенерирован автоматически.

(10) Одновременно может отображаться 6 наборов тестовых данных, что удобно для сравнения данных.

(11) Самостоятельная оценка поврежденных частей форсунки Common Rail с электрическим управлением в соответствии с

информация о количестве топлива в различных рабочих точках и подсказках интерфейса.

(12) Функция изменения мощности двигателя путем создания нового идентификационного кода ECU, что удобно, быстро и полезно. Высокоточная система измерения объема топлива: высокоточный шестеренчатый расходомер. Эргономичный корпус машины, удобный для человека, более удобный и быстрый в использовании. Удобный для пользователя мультисенсорный промышленный интерфейс «все в одном», который можно поворачивать в нескольких направлениях,

прост в эксплуатации и обладает высокой адаптивностью; встроенные стандартные данные более трех тысяч форсунок.

Независимые исследования и разработки системы управления испытаниями нового поколения с поддержкой более совершенного оборудования

, удаленным обслуживанием и обновлением, поддержкой WIFI. Автоматическая система контроля температуры тестового топлива: нагреватель и система охлаждения с принудительной циркуляцией воздуха, более чувствительная

и более безопасная. Модернизируйте крепление форсунки с помощью высококачественного индивидуального соединения, специального жгута проводов и специальной подачи масла

и возвратные соединения и т. д. Точная система измерения и контроля давления в рампе: датчик давления в рампе Bosch и труба Common Rail Bosch, пропорциональный регулирующий клапан высокого давления Bosch (клапан PCV). В защитной двери используется усиленное закаленное защитное стекло, которое имеет больший угол обзора и

удобно для наблюдения. Трубопровод подачи масла низкого давления, циркуляционный трубопровод и измерительный трубопровод изготовлены из промышленных бесшовных труб из нержавеющей стали 304, устойчивых к давлению

, которые отличаются долговечностью. Испытательный топливный бак и бак для отработанного топлива изготовлены из промышленной нержавеющей стали 304 и оснащены

Испытательный топливный бак и бак для отработанного топлива изготовлены из промышленной нержавеющей стали 304 и оснащены

специальное смотровое окно, удобное и удобное для пользователя.

Технические характеристики:

Напряжение питания 220 В/3 фазы/однофазное

Ток срабатывания электромагнитного клапана 0-30 А

Частота 50 Гц/60 Гц

Мощность главного двигателя 4 кВт .3

Диапазон регулирования температуры 40±2℃

Температура окружающей среды <35℃

Максимальное давление в системе высокого давления 250 МПа

Насос Common Rail Bosch CP3.3

Диапазон регулирования давления 0–2500 бар

Продолжительность впрыска топливной форсунки 100–5000 мкс

Диапазон скорости двигателя 0–2000 об/мин

Диапазон измерения расхода 0–4000 мл/мин

Уровень шума <75 дБ

Размер машины: 1400x860x1640 мм

Размер упаковки: 1450x1090x1830 м Топливо хранится удаленно от двигателя, а циркуляционный насос используется для подачи и возврата топлива в/из двигателя.

Топливный бак и циркуляционный насос

Поскольку во многих двигателях используются топливные форсунки , которые представляют собой прецизионные компоненты с очень жесткими допусками и очень маленькими отверстиями для впрыска, топливо, подаваемое в двигатель, должно быть чрезвычайно чистым и без загрязнений.

Топливная форсунка

Поэтому топливная система должна не только подавать топливо, но и обеспечивать его чистоту. Обычно это достигается серией из линейные фильтры . Обычно топливо фильтруется один раз вне двигателя, а затем топливо проходит по крайней мере через еще один фильтр внутри двигателя (обычно расположенный в топливопроводе у каждой топливной форсунки).

Топливный фильтр

Дизельные двигатели В дизельном двигателе топливная система намного сложнее, чем топливная система на простом бензиновом двигателе две цели . Одна цель состоит в том, чтобы поставлять топливо для запуска двигателя; другой должен действовать как охлаждающая жидкость для форсунок. Для достижения этой второй цели дизельное топливо постоянно течет через топливную систему двигателя с расходом, намного превышающим расход, необходимый для простой работы двигателя. Избыточное топливо направляется обратно к топливному насосу или в бак для хранения топлива в зависимости от применения.

Одна цель состоит в том, чтобы поставлять топливо для запуска двигателя; другой должен действовать как охлаждающая жидкость для форсунок. Для достижения этой второй цели дизельное топливо постоянно течет через топливную систему двигателя с расходом, намного превышающим расход, необходимый для простой работы двигателя. Избыточное топливо направляется обратно к топливному насосу или в бак для хранения топлива в зависимости от применения.

Наконечник 1: Топливо проходит через отверстия форсунки и испаряет на крошечные капельки, когда попадает в камеру сгорания. Испаренное топливо образует идеальную топливно-воздушную смесь и обеспечивает более быстрое и эффективное сгорание.

Совет 2: Топливный фильтр следует периодически менять, поскольку со временем он может засориться. Забитый топливный фильтр вызовет ограничение потока в топливопроводе и может привести к тому, что двигателю не хватит топлива. Обратитесь к руководству по техническому обслуживанию двигателя, чтобы определить правильный интервал обслуживания (обычно указывается в месяцах, часах работы двигателя или пробеге в км/милях).

Обратитесь к руководству по техническому обслуживанию двигателя, чтобы определить правильный интервал обслуживания (обычно указывается в месяцах, часах работы двигателя или пробеге в км/милях).

Система впрыска топлива Common Rail используется в традиционных дизельных двигателях, а также в бензиновых двигателях, особенно в автомобильной промышленности. Внедрение системы впрыска топлива Common Rail для бензиновых/бензиновых двигателей является относительно новой тенденцией (последние 10-15 лет).

Технология Common Rail позволяет сделать время впрыска топлива более точным по сравнению с традиционным механическим впрыском. Для того, чтобы функционировать, необходимо зарядить топливную магистраль до очень высокое давление (>1000 бар) затем используйте электромагнитные клапаны для открытия/закрытия подачи топлива к каждой форсунке; также возможно использовать гидравлический контур для управления срабатыванием топливной форсунки.