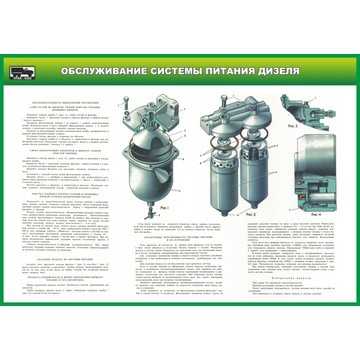

Основные работы, выполняемые при техническом обслуживании системы питания дизельного двигателя

Строительные машины и оборудование, справочник

Основные работы, выполняемые при техническом обслуживании системы питания дизельного двигателя

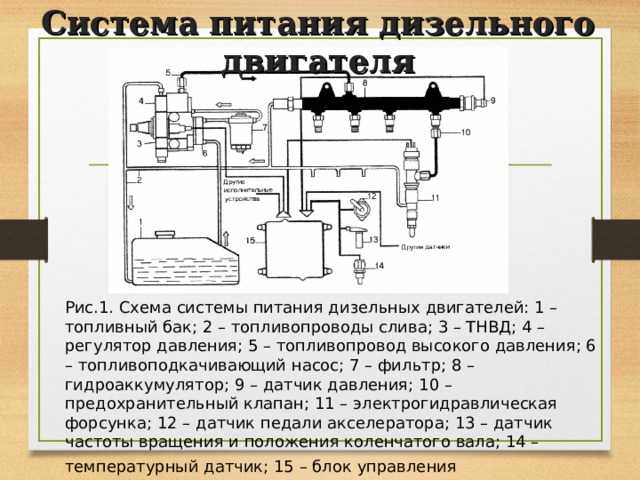

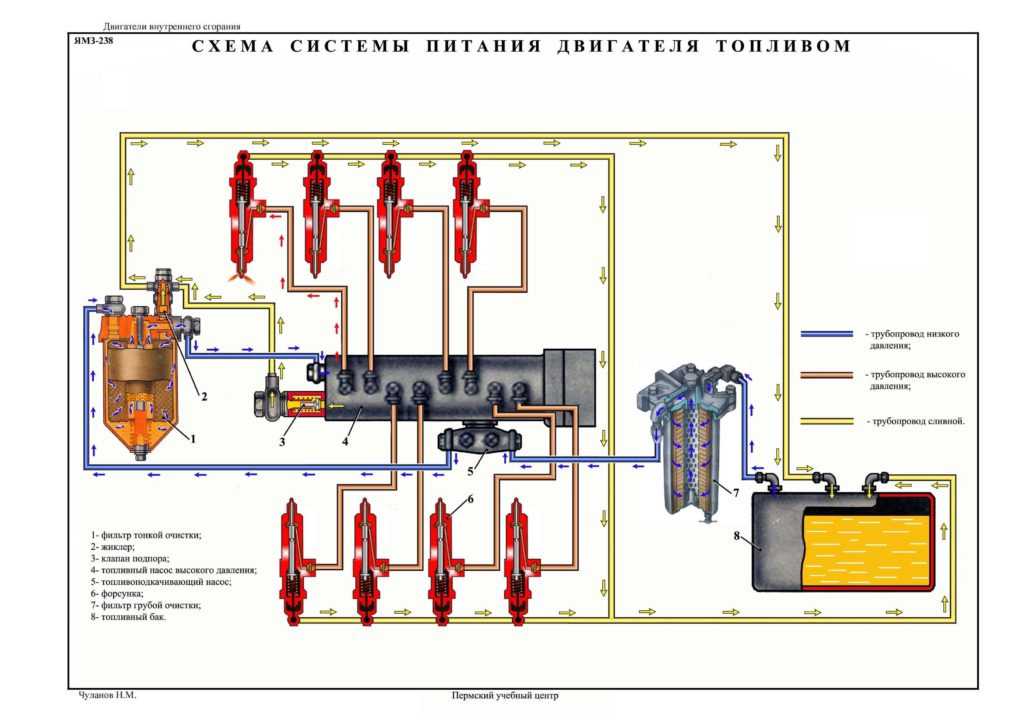

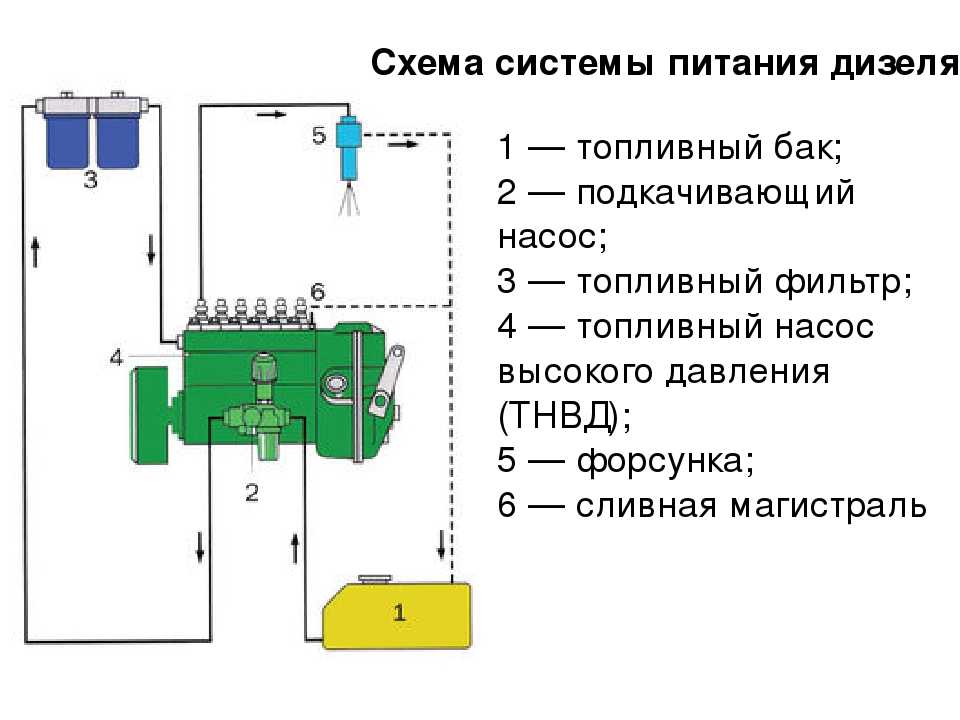

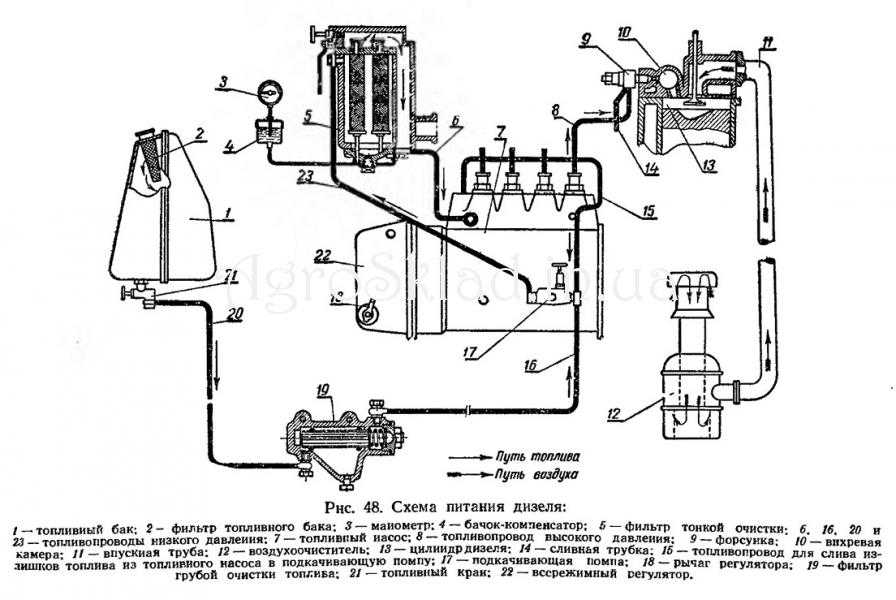

Топливная аппаратура дизельных двигателей может работать длительный срок без разборки и ремонта, если своевременно выполняются работы по техническому обслуживанию. Техническое обслуживание системы питания дизельных двигателей, как и карбюраторных, предусмотрено «Положением о техническом обслуживании» и включает работы по ЕО, ТО-1, ТО-2 и СО.

Диагностика системы питания может проводиться перед очередным ТО-2 и в случаях нарушения нормальной работы двигателя для определения неисправностей. Сезонное техническое обслуживание для системы питания дизельных двигателей выполняют два раза в год, совмещая работы этого вида обслуживания с ТО-1 или ТО-2. Осенью дополнительно к общему объему работ СО добавляются работы по подготовке предпускового подогревателя к зимней эксплуатации.

Перед началом технического обслуживания системы питания двигатель моют и очищают от пыли и грязи.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

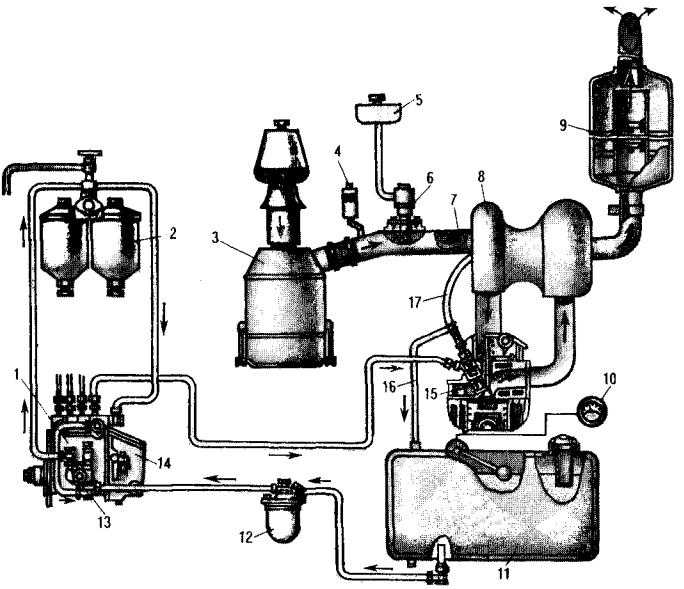

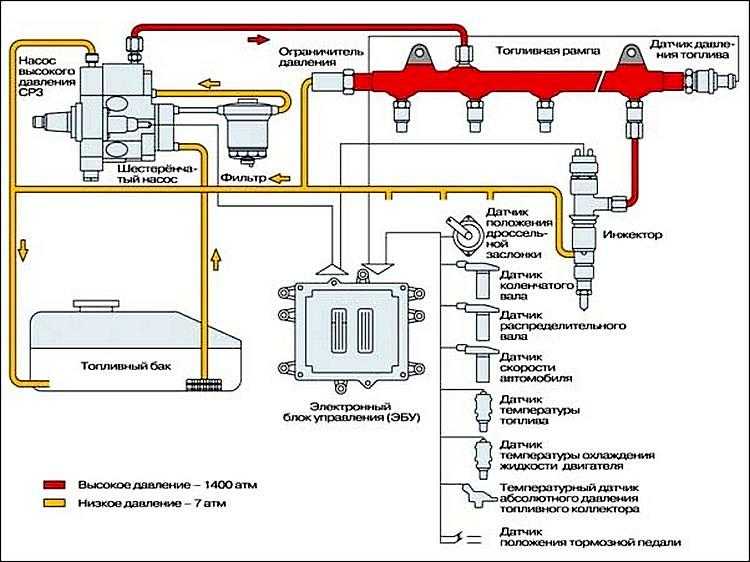

При ежедневном техническом обслуживании перед пуском проверяют осмотром общее состояние двигателя, наличие топлива в баке, уровень масла в насосе высокого давления и всережим-ном регуляторе частоты вращения коленчатого вала.

После пуска двигателя проверяют герметичность магистралей низкого и высокого давления и устраняют обнаруженные неисправности.

При работе двигателя приближенно оценивают равномерность подачи топлива по температуре патрубков выпускного трубопровода или прослушиванием двигателя в моменты выключения отдельных секций насоса высокого давления. Этот метод позволяет с достаточной точностью определять состояние топливной аппаратуры.

Ежедневно после возвращения с линии проверяют состояние топливопроводов и сливают отстой из фильтров грубой и тонкой очистки в объеме около 0,2 л. После слива отстоя пускают двигатель на несколько минут для заполнения фильтров. Слив отстоя повышает надежность работы фильтров, а в зимнее время устраняет возможность замерзания в них воды. Кроме того, при возвращении автомобиля с линии полностью заправляют топливный бак, что исключает конденсацию влаги из воздуха, которая происходит в частично опорожненном баке во время стоянки.

После слива отстоя пускают двигатель на несколько минут для заполнения фильтров. Слив отстоя повышает надежность работы фильтров, а в зимнее время устраняет возможность замерзания в них воды. Кроме того, при возвращении автомобиля с линии полностью заправляют топливный бак, что исключает конденсацию влаги из воздуха, которая происходит в частично опорожненном баке во время стоянки.

При первом техническом обслуживании кроме работ, предусмотренных ЕО, проверяют состояние, крепление и регулировку приборов системы питания, установку угла опережения впрыска, регулируют привод управления насосом высокого давления. При необходимости снимают форсунки и проверяют их работоспособность на специальном приборе. Выпускают отстой из топливных баков после нескольких часов стоянки, промывают корпуса и фильтрующие элементы топливных фильтров или заменяют их.

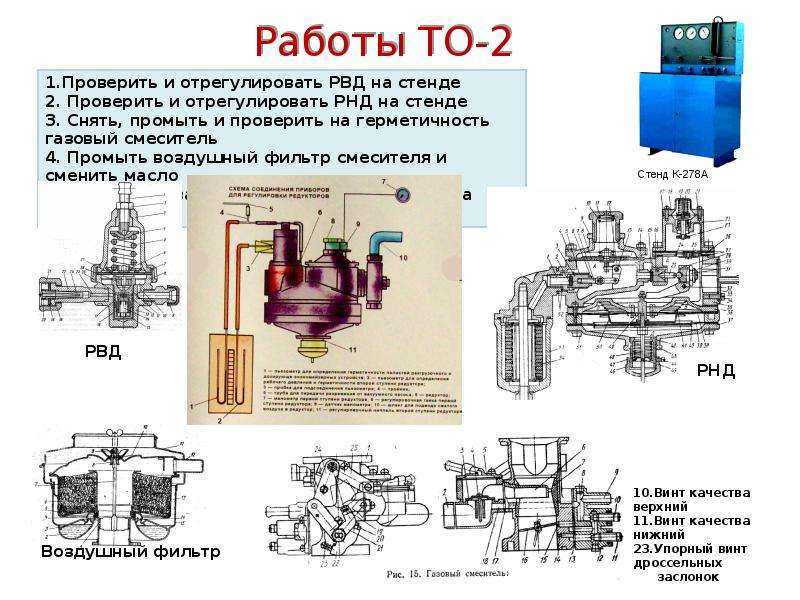

При втором техническом обслуживании выполняют все работы, предусмотренные ТО-1. Кроме того, проверяют герметичность топливопроводов и крепление бака, топливных насосов, форсунок.

При ТО-2 выполняют также работы по обслуживанию воздушного фильтра: промывают фильтрующий элемент и меняют масло. В насосе высокого давления и регуляторе частоты вращения коленчатого вала заменяют масло.

При сезонном обслуживании дополнительно к работам ТО-2 промывают топливные баки, снимают, проверяют и регулируют форсунки. Снимают также насос высокого давления и топливо-подкачивающий насос и регулируют их по сезону, увеличивая подачу топлива перед зимними условиями эксплуатации или уменьшая перед наступлением летних условий.

Рекламные предложения:

Читать далее: Проверка герметичности системы питания и работоспособности насоса низкого давления

Категория: — Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

Техническое обслуживание системы питания дизельного двигателя

сообщение №915

Проверка и регулировка топливного насоса высокого давления.

Регулировка начала подачи топлива секциями насоса высокого давления выполняется на стенде СДТА-1 при снятой с насоса муфте опережения вспрыска топлива. На корпусе стенда со стороны вала привода насоса укреплен градуированный диск с делениями через 1°. Соединительная муфта вала привода стенда с кулачковым валом насоса имеет вращающуюся стрелку для отсчета угла поворота вала.

На штуцера секций насоса закрепляют моментоскопы (рис. 146). Вращением кулачкового вала насоса заполняют топливом стеклянные трубки моментоскопов до половины объема. Затем медленно вращают вал привода по часовой стрелке и наблюдают за уровнем топлива в трубках. Начало подачи топлива секциями насоса определяют по началу движения топлива в стеклянных трубках моментоскопов. В это время наблюдают угол поворота стрелки на градуированном диске.

Если угол, при котором первая секция начинает подачу топлива, принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке:

| Секция 1 | 0° |

| Секция 4 | 45° |

| Секция 2 | 120° |

| Секция 5 | 165° |

| Секция 3 | 240° |

| Секция 6 | 285° |

1 — стеклянная трубка; 2 — пластмассовая трубка; 3 — стальная трубка; 4 — уплотнительная шайба; 5 — накидная гайка

В случае несоответствия начала подачи топлива техническим условиям его регулируют болтами толкателей. При вывертывании болта толкателя топливо начинает подаваться раньше, при ввертывании — позже.

При вывертывании болта толкателя топливо начинает подаваться раньше, при ввертывании — позже.

Регулировка величины и равномерности подачи топлива секциями насоса на стенде СДТА-1. На стенде установлены электродвигатель для привода испытываемого насоса, механизм изменения скорости вращения приводного вала насоса, два топливных бака 1 и 7 (рис. 147), фильтр 9 грубой и тонкой очистки топлива, топливоподкачивающий насос 8, эталонные форсунки 3, мерные мензурки 4, устройство для отсчета заданного числа оборотов вала привода насоса, позволяющее определять количество впрысков секциями насоса за время его испытания, тахометр, манометр 10, топливные краны 11.

На рис. 147 приведена схема включения испытываемого насоса в топливоподающую систему стенда. В период испытания насоса после пуска стенда включается автоматическое устройство, которое в начале своего действия выводит специальную шторку из-под форсунок, и топливо из них впрыскивается в мерные мензурки 4.

Как только кулачковый вал насоса совершит заданное количество оборотов, шторка быстро вводится между форсунками и мензурками, и топливо из форсунок будет стекать в сборный лоток; а из него в нижний бак.

По количеству топлива в мерных мензурках определяют величину и равномерность подачи топлива каждой секцией насоса. Насос проверяют при полной подаче топлива и 1030 об/мин кулачкового вала.

Насос считается исправным, если в каждой мензурке будет одинаковое количество топлива, а производительность каждой секции будет составлять 105—107 мм3 за каждый ход плунжера (один оборот кулачкового вала насоса).

В случае неравномерной подачи топлива секциями насоса следует ослабить стяжной винт соответствующего зубчатого сектора 35 (см. рис. 33) и повернуть втулку 34 относительно сектора. Для увеличения подачи топлива втулку вращают по часовой стрелке. Затем стягивают стяжной винт зубчатого сектора и снова проверяют подачу топлива.

Рис. 147. Схема топливоподающей системы стенда СДТА-1:1 и 7 — топливные баки; 2 — испытываемый топливный насос высокого давленая; 3 — эталонные форсунки; 4 — мерные мензурки; 5 — указатель уровня топлива; 6 — термометр; 8 — топливоподкачивающий насос стенда; 9 — топливные фильтры; 10 — манометр; 11 — топливные краны стенда

Выключение подачи топлива проверяют при работающем насосе, для чего повертывают скобу 9 кулисы от исходного положения вниз на 45°; подача топлива должна полностью прекратиться во всех секциях насоса. Если подача топлива не прекращается, проверяют легкость хода рейки и устраняют заедание.

Если подача топлива не прекращается, проверяют легкость хода рейки и устраняют заедание.

Регулировку минимальных оборотов холостого хода коленчатого вала производят при прогретом двигателе, для чего перемещают рычаг 11 управления до упора в болт 13 (см. рис. 33), снимают колпачок 30 корпуса 29 буферной пружины, ослабляют контргайку 28 и вывертывают корпус 29 буферной пружины на 2—3 мм. Потом плавно вывертывают болт 13 до появления улавливаемых на слух перебоев в работе цилиндров двигателя, а затем постепенно ввертывают корпус буферной пружины до тех пор, пока не установится скорость вращения коленчатого вала двигателя, равная 450-550 об/мин.

Регулировку максимальных оборотов вала двигателя в пределах до 2275 об/мин производят болтом 12. Число оборотов контролируют по тахометру. Другие виды регулировок насоса и регулятора оборотов выполняют квалифицированные рабочие.

Проверка топливоподкачивающего насоса.

Проверка топливоподкачивающего насоса производится на стенде СДТА-1. Производительность и максимальное давление, создаваемое насосом, проверяются при 1050 об/мин вала привода стенда.

Производительность и максимальное давление, создаваемое насосом, проверяются при 1050 об/мин вала привода стенда.

Для определения производительности краном стенда частично перекрывают выход топлива из насоса в мерный бачок, чтобы повысить давление топлива на выходе до 1,5—1,1 кГ/см2. При этом исправный насос подает топливо в мерный бачок 2,2 л/мин.

При определении максимального давления, создаваемого насосом, при тех же оборотах вала привода стенда плавно перекрывают краном выход топлива из проверяемого насоса и наблюдают за показанием манометра. Исправный насос создает давление не менее 4 кГ/см2.

Проверка и регулировка форсунки.

Рис. 148. Прибор КП-1609А для проверки и регулировки форсунок:1 — сборник топлива; 2 — проверяемая форсунка; 3 — накидная гайка крепления форсунки; 4 — бачок; 5 — манометр; 6 — корпус распределителя; 7 — кран отключения манометра; 8 — гайка корпуса насоса; 9 — корпус насоса; 10 — рычаг

Проверка и регулировка форсунки на давление впрыска и качество распиливания топлива производится на стенде КП-1609А (рис. 148).

148).

Регулировка форсунки на давление впрыска (давление подъема иглы) производится регулировочным винтом 12 (см. рис. 34) при снятом колпачке 14 и отвернутой контргайке 13. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 150 кГ/см2.

При регулировке давления впрыска и проверке форсунки на качество распыливания топлива ее закрепляют на стенде. Краном 7 (см. рис. 148) включают манометр 5, а рычагом 10 плавно повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными, без подтекания. Закоксованные отверстия прочищают стальной мягкой проволокой диаметром 0,3 мм.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Техническое обслуживание агрегатов и механизмов автомобиля»:

- Техническое обслуживание двигателя

- Техническое обслуживание системы питания карбюраторного двигателя

- Техническое обслуживание приборов электрооборудования

- Проверка технического состояния аккумуляторной батареи

- Проверка работы генераторов и реле-регуляторов

- Проверка работы и регулировка приборов зажигания

- Проверка работы и регулировка стартеров

- Техническое обслуживание механизмов шасси

- Регулировка сцеплений

- Регулировка развал-схождения колес

- Обслуживание гидравлического усилителя руля

- Регулировка рулевых механизмов

- Регулировка тормозов

- Регулировка редуктора и тормоза лебедки

- Техническое обслуживание подъемного механизма автомобиля-самосвала

авточтиво, Устройство грузовых автомобилей

Поделиться в FacebookДобавить в TwitterДобавить в TelegramДизельные генераторы лучший выбор для ваших потребностей в долговечности и эффективности генератора. Почему дизель лучше подходит для вашего генератора? Мы рекомендуем дизельные двигатели из-за их: а) Долговечность. Подумайте обо всех 18-колесных грузовиках, способных проехать 1 000 000 миль до капитального ремонта. Большинство грузовиков работают на дизельном топливе. b) Низкие затраты на топливо — Дизель потребляет меньше топлива на произведенный киловатт (кВт). c) Меньшие затраты на техническое обслуживание — дизельный двигатель состоит из меньшего количества деталей. нет искровой системы, более прочный и надежный двигатель. Современные дизельные двигатели работают тихо и обычно требуют меньше обслуживания, чем газовые (природный газ или пропан) агрегаты сопоставимого размера. Общие эксплуатационные расходы обычно на тридцать-пятьдесят процентов меньше, чем у бензиновых агрегатов. Дизельные двигатели с водяным охлаждением, работающие на скорости 1800 об/мин, работают в среднем от 12 000 до 30 000 часов, прежде чем потребуется капитальный ремонт. Бензиновые двигатели, работающие со скоростью 1800 об/мин, и газовые агрегаты с водяным охлаждением обычно работают в среднем от 6000 до 10000 часов, поскольку они построены с использованием более легких блоков бензиновых двигателей. Бензиновые двигатели с частотой вращения 3600 об/мин и воздушным охлаждением обычно заменяют – без капитального ремонта через 500–1500 часов, но вам может повезти, если вы замените масло и поддержите фильтры в чистоте. Бензиновые агрегаты нагреваются сильнее из-за более высокой теплоты сгорания топлива, поэтому срок службы бензинового двигателя значительно сокращается. Дизели работают холоднее и служат дольше.

| |||||||||||||||||||||||||||||||||||||||||||||||||

Генераторы электроэнергии Cummins | Надежная мощность и производительность

Перейти к ссылкам по теме

Операции в любой области применения и отрасли зависят от генераторов Cummins. Вы можете рассчитывать на то, что Cummins обеспечит надежную, гибкую и полностью интегрированную электроэнергию по запросу или на постоянной основе в условиях глобальной экономики, где электроэнергия всегда включена, 24 часа в сутки, 7 дней в неделю.

Вы можете рассчитывать на то, что Cummins обеспечит надежную, гибкую и полностью интегрированную электроэнергию по запросу или на постоянной основе в условиях глобальной экономики, где электроэнергия всегда включена, 24 часа в сутки, 7 дней в неделю.

Найти генератор

Генераторы Cummins Centum Series™

Новая платформа для удовлетворения растущих потребностей в подходящей мощности и снижении выбросов: генераторы Centum™ Series.

Разработанная в ответ на потребности и запросы проектировщиков, подрядчиков, владельцев и конечных пользователей, серия Centum предназначена для решения проблем, с которыми вы сталкиваетесь сегодня, и с учетом того, что вы ожидаете в будущем.

Генераторы серии Centum представляют собой значительный сдвиг в подходе Cummins к проектированию энергосистем, предлагая новый уровень гибкости, эффективности и устойчивости. Это больше, чем запуск новой линейки продуктов; это долгосрочная приверженность следующему поколению энергии, нашим клиентам, отрасли и нашей планете.

Узнать больше Запросить информацию

Генераторы нового поколения

Надежное питание для работы, дома и жизни. Найдите свой вариант использования везде, где требуется надежное электроснабжение, от больниц и центров обработки данных до бурения и добычи полезных ископаемых.

Генераторы по применению

- Домашние резервные генераторы

- Портативные генераторы

- Питание в режиме ожидания

- Основная сила

- Коммерческие мобильные генераторы

- Решения для питания микросетей

Найти генератор | Часто задаваемые вопросы о производстве электроэнергии | Свяжитесь со службой поддержки

Генераторы для любых нужд

Наша продукция для энергосистем включает дизельные и газовые генераторные установки мощностью от 15 до 3750 кВА, генераторы переменного тока, дизельные двигатели мощностью от 49– Двигатели с приводом от генератора мощностью 5500 л. с., аккумуляторные аккумуляторные батареи и интегрированные энергосистемы, объединяющие генераторные установки, параллельное управление и технологии распределительных устройств, подключенные к нашим ведущим в отрасли цифровым решениям для полного управления энергосистемой.

с., аккумуляторные аккумуляторные батареи и интегрированные энергосистемы, объединяющие генераторные установки, параллельное управление и технологии распределительных устройств, подключенные к нашим ведущим в отрасли цифровым решениям для полного управления энергосистемой.

Все аспекты проектирования, производства и обслуживания генераторных установок были объединены в одной компании. Все основные компоненты — двигатель, генератор переменного тока, системы управления и контейнеры — производятся и изготавливаются компанией Cummins. Такой комплексный подход означает, что каждый элемент генераторной установки с самого начала настроен на гармоничную работу.

Независимо от архитектуры энергосистемы, необходимой для удовлетворения потребностей вашего рынка или приложения, Cummins предлагает превосходное сочетание опыта проектирования решений, интегрированного оборудования и коммуникационного программного обеспечения, а также услуг по текущей эксплуатации и техническому обслуживанию генераторов, чтобы помочь вам поддерживать отказоустойчивую работу на вашем объекте.

НАЖМИТЕ, ЧТОБЫ ЗАКРЫТЬ ОКНО

НАЖМИТЕ, ЧТОБЫ ЗАКРЫТЬ ОКНО

Это тепло сжатого воздуха, которое поджигает топливо в дизельном двигателе.

Это тепло сжатого воздуха, которое поджигает топливо в дизельном двигателе.

Свеча накаливания представляет собой провод с электрическим подогревом (вспомните горячие провода, которые вы видите в тостере), который помогает воспламенить топливо, когда двигатель холодный, чтобы двигатель мог запуститься.

Свеча накаливания представляет собой провод с электрическим подогревом (вспомните горячие провода, которые вы видите в тостере), который помогает воспламенить топливо, когда двигатель холодный, чтобы двигатель мог запуститься. Дизельные двигатели привлекают повышенное внимание из-за более высокой эффективности и экономичности.

Дизельные двигатели привлекают повышенное внимание из-за более высокой эффективности и экономичности. В бензиновом двигателе топливо и воздух вместе подаются в двигатель, а затем сжимаются. Воздушно-топливная смесь ограничивает сжатие топлива и, следовательно, общий КПД. Дизельный двигатель сжимает только воздух, и соотношение может быть намного выше. В дизельном двигателе степень сжатия составляет от 14:1 до 25:1, тогда как в бензиновом двигателе степень сжатия составляет от 8:1 до 12:1. После сгорания продукты сгорания удаляются из двигателя через выхлоп. Для запуска в холодные месяцы дополнительный нагрев обеспечивается за счет «свечи накаливания».

В бензиновом двигателе топливо и воздух вместе подаются в двигатель, а затем сжимаются. Воздушно-топливная смесь ограничивает сжатие топлива и, следовательно, общий КПД. Дизельный двигатель сжимает только воздух, и соотношение может быть намного выше. В дизельном двигателе степень сжатия составляет от 14:1 до 25:1, тогда как в бензиновом двигателе степень сжатия составляет от 8:1 до 12:1. После сгорания продукты сгорания удаляются из двигателя через выхлоп. Для запуска в холодные месяцы дополнительный нагрев обеспечивается за счет «свечи накаливания». Теперь они тихие и требуют меньше обслуживания по сравнению с газовыми двигателями аналогичного размера.

Теперь они тихие и требуют меньше обслуживания по сравнению с газовыми двигателями аналогичного размера. Они находят широкое применение в локомотивах, строительной технике, автомобилях и бесчисленных промышленных приложениях. Их сфера распространяется почти на все отрасли, и их можно наблюдать ежедневно, если вы заглянете под капот всего, что проходите мимо. Промышленные дизельные двигатели и дизельные генераторы используются в строительстве, судостроении, горнодобывающей промышленности, больницах, лесном хозяйстве, телекоммуникациях, под землей и в сельском хозяйстве, и это лишь некоторые из них. Выработка электроэнергии для основного или резервного резервного питания является основным применением современных дизельных генераторов. Дополнительные примеры см. в нашей статье о различных типах двигателей и генераторов и их распространенных применениях.

Они находят широкое применение в локомотивах, строительной технике, автомобилях и бесчисленных промышленных приложениях. Их сфера распространяется почти на все отрасли, и их можно наблюдать ежедневно, если вы заглянете под капот всего, что проходите мимо. Промышленные дизельные двигатели и дизельные генераторы используются в строительстве, судостроении, горнодобывающей промышленности, больницах, лесном хозяйстве, телекоммуникациях, под землей и в сельском хозяйстве, и это лишь некоторые из них. Выработка электроэнергии для основного или резервного резервного питания является основным применением современных дизельных генераторов. Дополнительные примеры см. в нашей статье о различных типах двигателей и генераторов и их распространенных применениях. Они могут быть либо основными источниками питания, либо резервными/резервными источниками питания. Они доступны в различных спецификациях и размерах. Дизель-генераторные установки мощностью 5-30 кВт обычно используются в простых бытовых и личных целях, например, в транспортных средствах для отдыха. Промышленные приложения охватывают более широкий спектр номинальной мощности (от 30 кВт до 6 мегаватт) и используются во многих отраслях промышленности по всему миру. Для домашнего использования достаточно однофазных электрогенераторов. Трехфазные электрогенераторы в основном используются в промышленных целях.

Они могут быть либо основными источниками питания, либо резервными/резервными источниками питания. Они доступны в различных спецификациях и размерах. Дизель-генераторные установки мощностью 5-30 кВт обычно используются в простых бытовых и личных целях, например, в транспортных средствах для отдыха. Промышленные приложения охватывают более широкий спектр номинальной мощности (от 30 кВт до 6 мегаватт) и используются во многих отраслях промышленности по всему миру. Для домашнего использования достаточно однофазных электрогенераторов. Трехфазные электрогенераторы в основном используются в промышленных целях.