Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода — журнал За рулем

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Материалы по теме

Сталь, алюминий или карбон: что лучше для кузова

Череповецкий металлургический комбинат рождает смешанные чувства.

Смотрю на грандиозные доменные печи и проезжающие составы с расплавленным металлом — и в голове звучит мелодия «Время, вперёд!» из девятичасовых новостей. А реки раскаленной руды заставляют вспомнить кузни гномов из эпического произведения Толкиена.

Здесь творится магия рождения металла, из которого делают автомобильный лист. Из «северстали» штампуют почти всё, что производится в России, - кабины и кузовá автомобилей ГАЗ, КАМАЗ, Haval, Renault, Nissan, Peugeot, Citroen, Volkswagen, Hyundai и Kia.

Не важно, у вас ГАЗель или Solaris. Толщина металла и оцинковка у них одинаковые!

Стройка вопреки

Череповецкий комбинат появился скорее «вопреки», нежели «благодаря». Но и благодарить есть кого — ученого-металлурга Ивана Павловича Бардина. Именно он предложил не строить комбинат рядом с месторождением руды или угля, который был основным топливом.

Материалы по теме

Надежные и недорогие способы защиты от коррозии — экспертиза ЗР

По мнению Бардина, Череповецкий завод следовало строить на равном удалении как от обоих месторождений, так и от двух столиц, на перекрестке водных артерий и железнодорожных путей.

Было много возражений, но стройка началась — по распоряжению Сталина, с которым, ясное дело, никто спорить не решался. Проект стартовал ударными темпами: НКВД пригнал около десяти тысяч заключенных. Но помешала война. Стройка возобновилась только в 1947 году, и через восемь лет комбинат дал первую партию чугуна.

Сейчас Череповецкий металлургический выдает по 12 миллионов тонн стали ежегодно. Большая часть этого объема приходится на конструкционную сталь для судостроения и строительной отрасли. Автомобильный лист составляет лишь 10% объема. Однако именно это производство самое технологичное, требовательное и затратное.

Брак не прокатит

Всё начинается с доменных печей, коих в Череповце четыре (скоро закончится строительство пятой). Особая гордость — печь «Северянка» высотой больше 100 метров. Гигантская домна была задута (именно так называется запуск доменной печи) в 1986 году и долгое время оставалась самой большой в мире, попав в Книгу рекордов Гиннесса.

Материалы по теме

256 оттенков серого: как подбирают краску для кузова

Позже в Японии, Корее и Китае появились домны больше, но в Европе «Северянка» по-прежнему королева. Аппетит под стать размеру — каждый день она сжирает по шесть железнодорожных составов кокса и почти 70 тысяч кубометров газа, отдавая взамен по 13–15 тысяч тонн чугуна — исключительно передельного (так называют чугун для последующей переплавки в сталь). И хотя технология доменного производства не меняется уже столетие, управление и контроль — на современном уровне. Комната операторов напоминает центр управления космическими полетами.

Аппетит под стать размеру — каждый день она сжирает по шесть железнодорожных составов кокса и почти 70 тысяч кубометров газа, отдавая взамен по 13–15 тысяч тонн чугуна — исключительно передельного (так называют чугун для последующей переплавки в сталь). И хотя технология доменного производства не меняется уже столетие, управление и контроль — на современном уровне. Комната операторов напоминает центр управления космическими полетами.

Расплавленный чугун отправляется в сталеплавильный цех, который тоже поражает воображение. Над головой проезжают гигантские чаны; из них расплавленный металл переливают в формы и смешивают с металлоломом и присадками. Состав этого «винегрета» определяет физические и химические свойства стали, необходимые заказчику. При нас готовили сталь для ГАЗа. Точный состав, который требует каждый производитель, держат в секрете. Но всем производителям отправляют высокопрочную сталь, предел прочности которой 1500–2000 мПа. На выходе получают большие раскаленные отливки, так называемый сляб.

Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.

Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.

Отливки проходят пластическую обработку, затем их охлаждают и закручивают в рулоны.

После того как газовые резаки настругают одинаковые плиты сляба, в дело вступает стан горячей прокатки «2000». Число означает вовсе не год открытия, а ширину валков, через которые черновой сляб проходит, утончаясь до толщины автомобильного листа. Раскаленные плиты больше километра едут по конвейеру, периодически попадая в тесные объятия валков. Каждый такой проход сопровождается брызгами искр и тяжелым дыханием испаряющейся воды, необходимой для охлаждения.

Материалы по теме

Как сваривают кузова Фольксвагенов и Шкод в Калуге

На выходе прокат закручивается в километровые рулоны. Их-то и отправляют на финальную обработку — в новенький цех оцинковки. Здесь чисто и светло, ничего общего с брутальным производством черного металла. Череповецкая сталь не зря устраивает всех зарубежных производителей, пришедших к нам на рынок. Технологию оцинковки изменили — увеличили температуру процесса (420 градусов), благодаря чему атомы цинка не просто покрывают лист, а проникают глубоко в структуру, что гораздо эффективнее. Не важно, на чем вы ездите — на ГАЗели, Солярисе или Фольксвагене. Они все оцинкованы одинаково. Различаются лишь свойства стали. Так что ржавеют машины по-разному только из-за этого. Ну и из-за качества окраски.

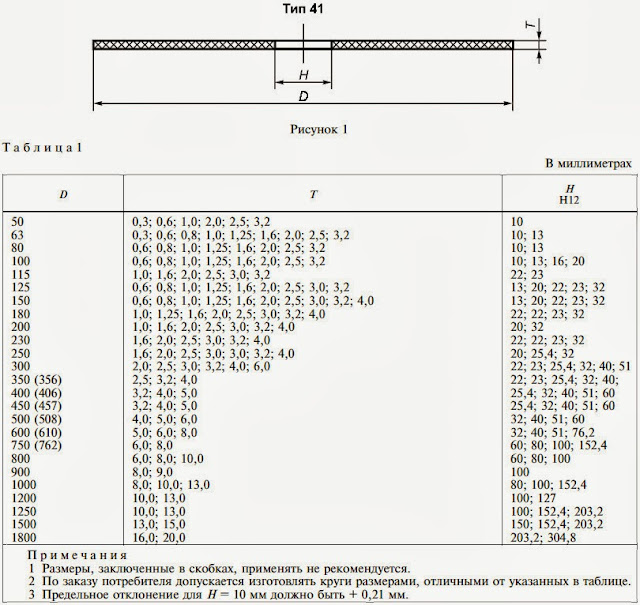

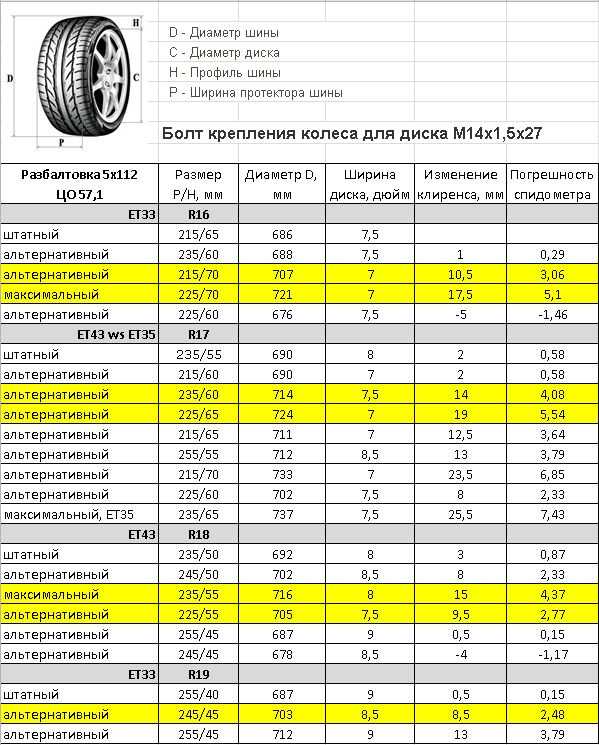

Рулоны нарезают в листы, они проходят оцинковку, после чего их снова сваривают между собой и закручивают в рулоны уже окончательно и бесповоротно — для отправки заказчику. Причем швы увидеть просто нереально — на выходе получается цельный километровый лист. Размер рулонов определяется заказчиком — вес варьируется от 5 до 30 тонн. Но перед этим весь лист проходит контроль, причем очень жесткий. Даже малейший брак недопустим. Всматриваясь в дефектные листы, я иногда не мог найти хоть какой-то изъян. Кстати, совсем недавно на заводе освоили производство и стали DР600, предназначенной для изготовления колесных дисков.

Причем швы увидеть просто нереально — на выходе получается цельный километровый лист. Размер рулонов определяется заказчиком — вес варьируется от 5 до 30 тонн. Но перед этим весь лист проходит контроль, причем очень жесткий. Даже малейший брак недопустим. Всматриваясь в дефектные листы, я иногда не мог найти хоть какой-то изъян. Кстати, совсем недавно на заводе освоили производство и стали DР600, предназначенной для изготовления колесных дисков.

Готовую сталь перед отправкой заказчику снова закручивают в рулоны.

Готовую сталь перед отправкой заказчику снова закручивают в рулоны.

Культура производства

Атмосфера и масштабы предприятия вселяют гордость: не все промышленные гиганты Союза отправились в небытие. Завод работает и кормит не только владельцев, но и город: благодаря Северстали Череповец живет и развивается.

И о людях думают. Вот простая мелочь: во всех цехах, у каждой лестницы — плакаты с просьбой держаться за поручни. Казалось бы, никто их не читает, но травматизм снизился на 80%! Именно из этого складывается культура производства, а без нее качества не достичь.

Казалось бы, никто их не читает, но травматизм снизился на 80%! Именно из этого складывается культура производства, а без нее качества не достичь.

- Как сэкономить на кузовном ремонте, читайте тут.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Наше новое видео

Evolute i-Joy: тест первого российского электромобиля

Тест-драйв нового китайского кроссовера. Лучше топов?

4 ярких впечатления о новом «китайце» (есть негативные)

Понравилась заметка? Подпишись и будешь всегда в курсе!

За рулем на Яндекс.Дзен

Новости smi2.ru

Доказано, что современные автомобили с тонким металлом на самом деле лучше старых

Вы помните первую модель Лада ВАЗ-2101 , которая была сделана на базе 124-го Фиата ? Или старые 21-е Волги? Или возьмем более поздние модели ГАЗ-24. В том числе вспомните старые американские автомобили 70-х, 80-х годов. Все эти автомобили объединяет одно: у всех них кузов был сделан из толстого металла. Современные же автомобили заметно «похудели», приобретя кузова с тонкой (порой почти как фольга) толщиной металла. Куда же движется мировая автопромышленность?

Неужели к бумажным транспортным средствам? И как толщина кузова современных автомобилей может быть безопасной? Как тогда современные автомобили успешно проходят краш-тесты , получая высшие оценки? Оказывается, действительно все современные авто намного безопаснее своих тяжелых предшественников, большинство из которых были сделаны реально из толстого металла . Но как такое возможно?

Но как такое возможно?

Вот вам пример типичной аварии старого и современного автомобиля.

Обратите внимание на характер повреждений современного автомобиля и старого. Невооруженным взглядом видно, что даже при таком сильном ударе в боковую часть старой машине хоть бы хны, тогда как современный автомобиль получил довольно-таки серьезные повреждения. И как тогда современные авто могут быть намного безопаснее старых? Как может автомобиль с толстой сталью кузова быть менее безопасным?

Смотрите также

Пять самых популярных краш-тестов автомобилей

Оказывается, именно характер повреждений в подобных авариях и смущает автолюбителей, что и становится распространением мифа о небезопасности современных авто. Ведь действительно на первый взгляд кажется, что хорошо выдержавший удар старый американский автомобиль надежней современного. Но не все так просто. Так что – современные автомобили действительно хуже старых, и тонкие кузова новых автомобилей – это явный признак краха капитализма? На самом деле нет.

Так что – современные автомобили действительно хуже старых, и тонкие кузова новых автомобилей – это явный признак краха капитализма? На самом деле нет.

Знаете ли вы, что прогресс не стоит на месте не только в мире электроники и гаджетов. Он также постоянно продолжается и в автопромышленности. В том числе в области безопасности, которая за последние 20-30 лет существенно возросла. Да-да, современные авто намного безопаснее старых.

И дело здесь не только в большом количестве подушек безопасности и различных электронных системах помощи водителю. В первую очередь безопасность стала лучше за счет улучшений в конструкции кузова автомобилей . И этот прогресс продолжается. Все автомобильные компании вкладывают большие инвестиции в исследование и разработку новых технологий в конструкции кузовов.

Например, вот видео, где вы можете посмотреть краш-тест с участием двух автомобилей: современного и старого.

Имейте в виду, что у старого автомобиля толщина металла кузова в разы больше, чем у современной машины. Но по результату краш-теста старый автомобиль получил ужасные оценки безопасности, тогда как современное авто показало приемлемые результаты.

Но по результату краш-теста старый автомобиль получил ужасные оценки безопасности, тогда как современное авто показало приемлемые результаты.

Или вот еще один ролик, где специалист пресс-центра компании АвтоВаз в передаче «В самом деле» развеивает миф о небезопасности современных автомобилей Лада, убеждая нас в том, что, несмотря на то, что современные Лады имеют кузова с тонким металлом, они намного безопасней своих старых предшественников, которые имели толстый метал в конструкции кузова.

По словам представителя АвтоВаза, тонкий металл в современной промышленности используется не только для того, чтобы снизить вес автомобиля с целью сокращения расхода топлива, но и для того, чтобы улучшить безопасность пешеходов. Чем тоньше металл, тем больше деформация кузова, что меньше, естественно, травмирует пешехода, если его собьет автомобиль.

Смотрите также

Главный минус старых автомобилей: Безопасность

А как насчет водителя и пассажиров? Разве сильная деформация кузовных элементов, сделанных из тонкого металла, в современных автомобилях не угрожает тем, кто находится внутри салона? Оказывается, нет.

Тут нужно вспомнить физику, из которой следует, что чем больше происходит деформация кузова, тем больше энергии, вызванной столкновением, рассеивается. В итоге лишь небольшая часть этой опасной энергии поступает в салон, где сидят водитель и пассажиры. В случае же со старыми машинами , которые намного меньше подвергались деформации кузова, практически вся энергия удара при ДТП попадала в салон, принося тем, кто там сидел, тяжелые травмы.

Именно поэтому, несмотря на толстый металл кузовов старых машин, их безопасность, по современным меркам, оценивается, как правило, в ноль баллов или в ноль звезд.

Все современные автомобили, в том числе и отечественные Лады, имеют особую конструкцию кузова. Так, под тонкими кузовными деталями кузова, как правило, спрятан прочный каркас из различных крепких сплавов. Именно этот каркас и защищает водителя и пассажира при аварии. Кстати, в любой современной машине конструкторы еще во время проектирования транспортного средства создают зоны с так называемой запланированной деформацией. Это такие кузовные элементы, которые должны максимально деформироваться при ударе, чтобы максимально погасить энергию, возникшую во время ДТП.

Это такие кузовные элементы, которые должны максимально деформироваться при ударе, чтобы максимально погасить энергию, возникшую во время ДТП.

Смотрите также

Краш-тест двух Фольксваген Гольф с разницей в 30 лет

Да, облегчение кузова автомобиля за счет применения более тонкого металла имеет, конечно, и минусы. Куда без них. Ведь в мире нет ничего идеального. В том числе в мире автомобилей. За тонкий металл кузова автовладельцы расплачиваются, как правило, рублем. Во-первых, чем меньше толщина металла кузова, тем тоньше лакокрасочное покрытие автомобиля, что приводит к быстрому образованию сколов и другим повреждением кузова. Во-вторых, из-за того, что многие современные авто стали как фольга, приходится расплачиваться своим кошельком даже при небольшом ударе.

Так, даже при мелкой аварии современный автомобиль может быть существенно поврежден из-за сильной деформации того или иного кузовного компонента. Естественно, это расстраивает многих автовладельцев. Особенно тех, кто раньше владел старыми автомобилями, которые даже при сильном ударе внешне могли выглядеть после ДТП практически не поврежденными.

Естественно, это расстраивает многих автовладельцев. Особенно тех, кто раньше владел старыми автомобилями, которые даже при сильном ударе внешне могли выглядеть после ДТП практически не поврежденными.

Именно это и заставляет многих автовладельцев ругать современные авто за их хлипкость, ненадежность и т. п., с добром вспоминая старые неубиваемые автомобили. Но, как видите, современные стандарты безопасности диктуют свои правила при проектировании и производстве автомобилей. Так как любое транспортное средство – это повышенный источник опасности для человека, то вопросы безопасности, конечно же, превыше всего и важнее искореженной кузовной детали.

Да, может быть, в чем-то современные автомобили стали хуже (качество, надежность, ремонтопригодность, стоимость обслуживания и т. д.), но что касаемо безопасности , то тут однозначно современные авто заметно выигрывают у старых машин.

насколько он безопасен и почему

Содержание

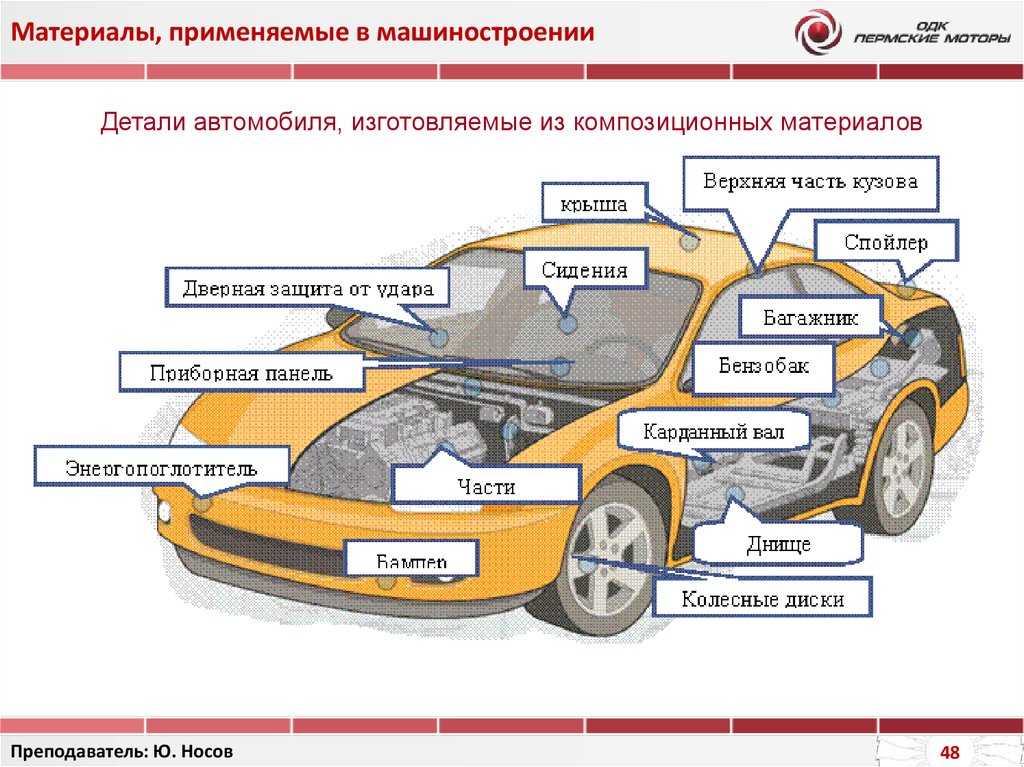

- Какие материалы используют при производстве

- Сталь

- Алюминий

- Стеклопластик и различные виды пластмассы

- Почему металл кузова современного автомобиля становится все тоньше

- Итоги

В последнее время автолюбители всего мира задаются вопросом: почему с каждой новой моделью металл в кузове становится все тоньше? Также интересует их и то, на какие факты опираются производители, уверяя, что тонкий металл кузова безопаснее для людей, чем детали из толстого и прочного сплава. На этот и другие вопросы мы постараемся детально ответить в данном материале.

На этот и другие вопросы мы постараемся детально ответить в данном материале.

Какие материалы используют при производстве

За все время автоиндустрии компании применяли различные материалы при производстве и обшивки кузова автомобиля. Вот самые популярные из них:

- сталь;

- алюминий;

- пластмасса и стеклопластик.

Сталь

Самым популярным на сегодня материалом для изготовления кузова остается сталь с низким содержанием углерода. Именно этот компонент позволяет добиться снижения общей массы автомобиля.

Сталь отличается высокой прочностью в механике и достаточно сильной расположенностью к глубокой вытяжке. Последнее свойство материала позволяет изготовить деталь любой формы без дополнительных производственных усилий.

Однако низкоуглеродная сталь легко подвергается коррозии, поэтому требует дополнительного ухода для предотвращения процесса гниения.

Преимущества:

- низкая цена;

- простой ремонт.

Недостатки:

- подвергается коррозии.

Алюминий

Еще одним металлом, из которого делают корпуса для автомобилей, является алюминий. Данный материал появился в автомобильной индустрии относительно недавно. В отличие от стали, уровень прочности у алюминия значительно ниже, поэтому исходные листы должны быть больше по толщине.

Толстый слой алюминия, в свою очередь, значительно увеличивает общую массу автомобиля, хотя и имеет более легкий вес в сравнении со сталью. Также из этого материала могут делать отдельные части кузова: капот, двери или элементы багажника. Из недостатков следует отметить низкую шумоизоляцию.

Кузов ЛадыЧтобы нивелировать этот эффект, инженеры применяют технологии, которые позволяют добиться нужной акустики внутри кузова.

Изготовление обшивки для машин из алюминия во многом похоже на производственные процессы, в которых используются листы стали.

На первом этапе из исходников получают детали посредством штампа. После заготовки собирают в единую конструкцию, используя сварку, специализированный клей или современное лазерное оборудование. Также детали можно соединять заклепками.

Процесс сварки на заводеДостоинства:

- высокая прочность;

- вес ниже, чем у стали;

- возможность повторной обработки;

- изготовление деталей разной формы;

- в отличие от стали, меньше подвергается коррозии.

Недостатки:

- высокая цена;

- потребность в дополнительном оборудовании;

- большие энергозатраты;

- дорогие способы соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой наполнитель из волокна, пропитанный смолами из полимера. Кевлар, карбон и стекломатериал или стеклоткань – это наиболее популярные материалы и наполнители, применяемые в производстве автомобилей.

Большую часть кузова из пластмассы собирается из пяти типов исходников: стеклопластика, полипропилена, поливинилхлорида, АБС-пластика и полиуретана.

Кузов современного BMW из композитных материаловДля того чтобы уменьшить общий вес автомобиля, некоторые детали, такие как наружные панели, изготавливают из стеклопластика. Также из данного материала делают противоударные накладки, сиденья и подушки.

С недавнего времени из него же стали производить крышки багажника, крылья или крышки капота.

Что происходит с кузовом во время краш-тестовПреимущества:

- малый вес при хорошей прочности;

- изготовление деталей любой сложности;

- декоративная поверхность.

Недостатки:

- высокая цена.

Почему металл кузова современного автомобиля становится все тоньше

Если окунуться в историю автомобильного производства, можно заметить, что в середине XX века компании стремились получить качественный и надежный автомобиль, не жалея при этом ни краски, ни металла. В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов. Сейчас же с каждым годом кузов становится тоньше.

В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов. Сейчас же с каждым годом кузов становится тоньше.

Современные автомобили претерпели множество изменений. В первую очередь это касается безопасности, мощности, автоматики и множества различных «фишек».

Многие нововведения и современные технологии «влетают в копеечку» компаниям-производителям. Исходя из желания сделать продукцию более доступной для потребителя, производство уменьшает толщину металла кузова, лака и краски.

В итоге, с одной стороны мы получаем современный автомобиль, наполненный последними технологиями в области машиностроения, а с другой стороны – это не очень прочный кузов.

Ели вы уверены, что толщина кузова машины напрямую влияет на безопасность пассажиров, производители спешат заверить – это не так!

Безопасность в современных машинах обеспечивают подушкиРассмотрим основные преимущества более легкого кузова:

- Безопасность.

Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше.

Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше. - Экономия топлива. Снова возвращаемся к законам физики. Гораздо больше горючего понадобится для обеспечения движения тяжелого транспортного средства. Данная особенность в виде тонкого кузова позволяет сэкономить не только производителю, но и потребителю.

- Маневренность и простое управление на сложных участках. Чем больше будет масса тела, а в нашем случае транспортного средства, тем сложнее оно будет набирать скорость, маневрировать на поворотах, а также тормозить.

[totalpoll id=»9752″]

Итоги

Разобравшись в причинах, почему современные авто имеют тонкий кузов, отметим, что не стоит бояться изменений. Не все они подразумевают ухудшение тех или иных качеств. В частности, это касается толщины кузова машины.

Как мы выяснили, это совершенно не делает поездку в любимом авто менее безопасной. А совсем наоборот, ездить становится безопасней. Плюс ко всему автомобилисты получают приятные бонусы в виде экономии на топливе, маневренности и улучшении аэродинамики.

А совсем наоборот, ездить становится безопасней. Плюс ко всему автомобилисты получают приятные бонусы в виде экономии на топливе, маневренности и улучшении аэродинамики.

Вы согласны с тем, что автомобили из тонкого металла безопаснее?

Как вам статья?

Сергей

Возможно мы знаем ответ

Задать вопрос

Толщина металла | SUZUKI CLUB RUSSIA

Pavell

Сузуковод со стажем

- #1

Только недавно обратил внимание на то, что толщина металла явно не дотягивает до хоть каких-нибудь норм совести! Видно конвейер по производству автомобилей настолько набрал обороты, что экономят на всём. В том числе и на прочности элементов кузова.

В том числе и на прочности элементов кузова.

Конечно хочется поругать подобное решение. Ведь положительные стороны мы и так все знаем, о них говорить нет смысла. Это только говоря о себе видим и перечисляем только хорошее и положительное, в случае с автомобилем- обратное!

Итак, вспоминая автомобили сделанные до 2000-2003 года, понимаешь, что дверь пальцем, за «здорово живёшь» не особо не вомнёшь. А сейчас?

Похоже на некую бутафорию! Причём касается это в основном ЯПОНСКИХ автомобилей! Перечислять нет смысла, и так знаете. Вот не хотелось верить в это, но увы…

Нажмите на поверхность двери, крыльев и даже стойки у лобового стекла.

Как?

И причиной по которой я не сдержался от подобного вывода, был осмотр поврежденной стороны у Гранд Витары. Это позор! Такой «фольги» я ещё не видел. (или не обращал внимание). Метал замят и похож на жёваный лист бумаги.

Вот такие братцы, дела.

Конечно за исключением этого пункта в Лиане всё в порядке. И разочарований она приносит гораздо меньше, нежели чем более именитые производители!

И разочарований она приносит гораздо меньше, нежели чем более именитые производители!

Костыль

зузуки-клаб фарева

- #2

Pavell написал(а):

Похоже на некую бутафорию! Причём касается это в основном ЯПОНСКИХ автомобилей!

Нажмите для раскрытия…

Не только! ) У супруги Пежо 206,вот где фольга,крыша,двери — страшно трогать. На крыше есть вмятина,добрый сосед скинул пакет с водой (типа,место его заняли. Соседа не поймал,убил-бы) при закрытии дверей,металл на них ходит ходуном. В общем отстой !!!

На крыше есть вмятина,добрый сосед скинул пакет с водой (типа,место его заняли. Соседа не поймал,убил-бы) при закрытии дверей,металл на них ходит ходуном. В общем отстой !!!

И в добавок,видел разбитый в хлам Ситроен С-4,та-же история,фольга.

Константин Питер

Опытный сузуковод

- #3

А толщина металла сама по себе какое имеет практическое значение?

понятно, что в минусах увеличение массы автомобиля со всеми вытекающими. …

…

а в плюсах что?

вряд ли износостойкость — так как это зависит в первую очередь от химического состава и способа термообработки, а не столько от толщины.

безопасность — имхо в первую очередь обеспечивается другими средствами.

если что, действительно, вмятины при ударе будут меньше. так все равно больше-меньше надо выпрямлять….

понятно, что экономят(

вчера прочитал в одном автожурнале сравнение авто 35-летней давности и современных по одним и тем же маркам (Матис, Мини, Алфа-Ромео..) — так по многим показателям эти автомобили либо хуже, либо вровень. За 35-лет то и многократном увеличении цены!

Kaa

Свой в доску

- #4

Pavell написал(а):

Только недавно обратил внимание на то, что толщина металла явно не дотягивает до хоть каких-нибудь норм совести! .

..

Нажмите для раскрытия…

А если еще внимательно посмотреть — можно увидеть, что толщина листа непостоянна!

В районе петель лист толщеОх ёёё, не

Заметно на задних дверях (изнутри канешно) и на крышках хечей

maz

Старый клубень

- #5

Я вот к примеру когда купил машинку, решил проверить сигнализацию, ну и типа постучал по левому крылу в гараже. ….а когда на солнышко машинку выгнал — там оказались вмятинки. Вот теперь на багажнике после этого не вожу вес более 70 кг.

….а когда на солнышко машинку выгнал — там оказались вмятинки. Вот теперь на багажнике после этого не вожу вес более 70 кг.

speedman

Новичок

- #6

Я так передние аммортизаторы проверил, сам не рад. Так что ребята надо с ней по аккуратней.

VarAn

Свой в доску

- #7

Покупайте УАЗ ПАТРИОТ.

Там метал ВО!!!

Можно хоть ногой пинать.

Реакции:

Almasrf и SIDmaz

Старый клубень

- #8

VarAn написал(а):

Покупайте УАЗ ПАТРИОТ.

Там метал ВО!!!

Можно хоть ногой пинать.Нажмите для раскрытия…

Ды машинка однако мощьная, въезжал как-то мнев зад такой — педали млин попутал, ему хоть бы хны, а у меня бампер в хлам(((Злой оскал

Kaa

Свой в доску

- #9

VarAn написал(а):

Покупайте УАЗ ПАТРИОТ.

Там метал ВО!!!

Можно хоть ногой пинать.Нажмите для раскрытия…

Неее! ГАЗ69 — во где Металл!

Парковался на понижайке в тесный гараж — уперся в стену и не заметил — газую, а он не едет — чуть к соседу не запарковался и все пофиг

ЗЫ кому надо продается:thumbsup:

Pavell

Сузуковод со стажем

- #10

Константин Питер написал(а):

А толщина металла сама по себе какое имеет практическое значение?

понятно, что в минусах увеличение массы автомобиля со всеми вытекающими.…

а в плюсах что?

вряд ли износостойкость — так как это зависит в первую очередь от химического состава и способа термообработки, а не столько от толщины.

безопасность — имхо в первую очередь обеспечивается другими средствами.

если что, действительно, вмятины при ударе будут меньше. так все равно больше-меньше надо выпрямлять….Нажмите для раскрытия…

Имеет самое непосредственное.

То, что при ударе ссзади запросто «пойдёт» крыша и при въезде в бока машины другого транспортного средства, бампер которого легко может оказаться в салоне, уже нет сомнения.

Надеюсь это нас не коснётся и не будем драматизировать, но буднично-

становится плохо от мысли, что соседская собака поднимет лапу избрав для непристойного занятия дверь автомобиля! От «напора бесстыдства» боюсь останутся вмятины:hilarious:

CitizenV

Местный

- #11

Я много раз читал на этом и на других форумах о том, что железо у Лианы слабое. Но я тоже саое могу сказать и о многих других аналогичных машин. Ну что поделать – сейчас время такое, что законы в автостроение диктуют условие тонкого железа.

Но я тоже саое могу сказать и о многих других аналогичных машин. Ну что поделать – сейчас время такое, что законы в автостроение диктуют условие тонкого железа.

Тонкое железо на Лиане меня не напрягает.

Но если было бы можно я бы ездил на танке! (Шило привет!)

iakn

Наш человек

- #12

У всех современных машин тонкий металл, так уменьшают массу автомобиля. А безопасность достигается за счет жесткой конструкции внутренних элементов кузова.

А безопасность достигается за счет жесткой конструкции внутренних элементов кузова.

А кстати, какая гарантия на кузов у Lian?

assa65

Опытный сузуковод

- #13

Вот у подводных лодок 2 корпуса. Внешний — для обтекания водой и внутренний — что-бы выдерживать огромную нагрузку. Главное -наличие деформируемого силового каркаса. При аварии толщина обшивки ни на что не влияет.

При аварии толщина обшивки ни на что не влияет.

Мда, половина тем этого форума несут глубоко эстетическое восприятие автомобиля.

Сопрано

Местный

- #14

Все крупные автопроизводители поступают таким образом. Это не экономия на металле, а современные нормы безопасности. Так называемая «пассивная безопасность» пешеходов. И еще для того, чтобы не было при сильном лобовом столкновении серьезного внутреннего сотрясения организма у пассажира. а двигатель просто проваливается вниз, не уходит в салон.

И еще для того, чтобы не было при сильном лобовом столкновении серьезного внутреннего сотрясения организма у пассажира. а двигатель просто проваливается вниз, не уходит в салон.

Pavell

Сузуковод со стажем

- #15

assa65 написал(а):

Вот у подводных лодок 2 корпуса. Внешний — для обтекания водой и внутренний — что-бы выдерживать огромную нагрузку.

Главное -наличие деформируемого силового каркаса. При аварии толщина обшивки ни на что не влияет.

Мда, половина тем этого форума несут глубоко эстетическое восприятие автомобиля.Нажмите для раскрытия…

Нажмите для раскрытия…

Особо удивительного нет, вряд ли все собравшиеся здесь имеют отношение к авторемонту в целом или образование, которое запросто позволило бы решать серьёзные проблемы в агрегатах и механизмах. Естественно, что каждый из нас специалист в своём деле, а к машине имеет отношение как пользователь. Увы.

Кстати, если считать профиль весьма маленького сечения, закреплённого к внешней стороне конструкции двери- силовым каркасом, то это явно не гарант какой-либо помощи. О помощи при аварии полагаться на такую конструкцию не приходится.

При снятии обшивки это становится наиболее очевидным.

Pavell

Сузуковод со стажем

- #16

Сопрано написал(а):

Все крупные автопроизводители поступают таким образом.

Это не экономия на металле, а современные нормы безопасности. Так называемая «пассивная безопасность» пешеходов. И еще для того, чтобы не было при сильном лобовом столкновении серьезного внутреннего сотрясения организма у пассажира. а двигатель просто проваливается вниз, не уходит в салон.

Нажмите для раскрытия…

Нажмите для раскрытия…

Отнюдь не все. Легко проверить осмотрев ряд машин тех людей, которые не против, чтобы их кузов слегка помяли:hilarious: :hilarious: Особенно 90-х годов.

А если серьёзно, то не в передней части даже дело. Может поэтому и шумоизоляция не блещет, что всё от днища до крыши- «жестяное»? Утрирую конечно, но в правда в этом есть.

Константин Питер

Опытный сузуковод

- #17

2Pavell, откровенно говоря, я далек от мысли о том, что чем железо толще, тем лучше для машины.

имхо аналогично можно было бы утверждать, что чем машина больше, тем она лучше и безопаснее.

maz

Старый клубень

- #18

Константин Питер написал(а):

2Pavell, откровенно говоря, я далек от мысли о том, что чем железо толще, тем лучше для машины.

имхо аналогично можно было бы утверждать, что чем машина больше, тем она лучше и безопаснее.Нажмите для раскрытия…

Да нет, на самом деле на более старших машинах железо на самом деле было толще и шумоизолящия тише, а на сегодня — это дань моде, экономия и прочие ухищрения. А нынче фольга да мудреные штампы(((

assa65

Опытный сузуковод

- #19

Типичный закон сохранения железа! Оно из бесполезных мест перемещается в силовые элементы. Ведь год от года машины становятся больше и безопаснее.

Ведь год от года машины становятся больше и безопаснее.

Константин Питер

Опытный сузуковод

- #20

maz написал(а):

Да нет, на самом деле на более старших машинах железо на самом деле было толще и шумоизолящия тише, а на сегодня — это дань моде, экономия и прочие ухищрения. А нынче фольга да мудреные штампы(((

Нажмите для раскрытия.

..

шумоизоляция на старых машинах была лучше??? я бы вообще-то не сказал бы так, если сравнивать аналогичные авто, конечно.

А то, что она (шумоизоляция) «была тише» (надо ж так сказать…) — это заслуга «толстого железа»?!

мда….Браво! Ай

Константин Питер

Опытный сузуковод

- #21

Коллеги, не хочу никого обидеть, но, Вы уверены, что разбираетесь в вопросе, о котором так авторитетно рассуждаете?

Просто читать некоторые мнения без слез невозможно. ..Рыдаю!

..Рыдаю!

assa65

Опытный сузуковод

- #22

«Давайте обсуждать книги, которые не читали и фильмы, которые не видели». М. Жванецкий.

И еще… Из личного «Я тщательно изучил название вашей докторской диссертации…»

Ах, да, самое гланое: «Вчера раки были по три рубля. …»

…»

denis6091

Эксперт

- #23

мой пост — моя подпись

Pavell

Сузуковод со стажем

- #24

Константин Питер написал(а):

Коллеги, не хочу никого обидеть, но, Вы уверены, что разбираетесь в вопросе, о котором так авторитетно рассуждаете?

Просто читать некоторые мнения без слез невозможно...Рыдаю!

Нажмите для раскрытия…

Нажмите для раскрытия…

Причём здесь уверенность в вопросе, да ещё и авторитетная?

На форуме люди задают в вопросы и рассуждают, независимо от того насколько они далеки от истины.

Естественно гораздо проще напустить скепсиса. Куда нам до интеллектуалов, типа некоторых.

Не хочу никого обидеть, но поспорить я и сам люблю, поэтому жду авторитетных постов от людей, которые плачут от чужих мнений. «Умничать» будем, когда приобретём Кайен.

Без обид.

CitizenV

Местный

- #25

Форум на то и форум, чтобы общаться и высказывать свое мнение!

Пусть я пролный профан в каком-то вопросе, но у меня по этому вопросу есть свое собственное мнение и я его высказал. Свое мнение я никому не навязывал !!!

Свое мнение я никому не навязывал !!!

Pavell

Сузуковод со стажем

- #26

шумоизоляция на старых машинах была лучше??? я бы вообще-то не сказал бы так, если сравнивать аналогичные авто, конечно.

А то, что она (шумоизоляция) «была тише» (надо ж так сказать…) — это заслуга «толстого железа»?!

мда.…

Нажмите для раскрытия…

Если внимательно читать, то в конце изречения был финал со словами «Утрирую конечно». Поэтому передёргивание в очередной раз.

Кстати шум от попадания камней о дно машины гасится и толщиной металла тоже. Ествественно основную работу должна выполнять шумоизоляция.

Константин Питер

Опытный сузуковод

- #27

Валерий написал(а):

Пусть я пролный профан в каком-то вопросе, но у меня по этому вопросу есть свое собственное мнение и я его высказал.

Свое мнение я никому не навязывал !!!

Нажмите для раскрытия…

2Валерий,у меня в этом другом подход. Если я не владею каким-либо вопросом, то скорее всего воздержусь от высказывания своего мнения (тем более в категоричной форме).

И неважно, интернет-Форум это или какое либо реальное общение или еще что-то.

Хотя согласен, много людей придерживаются и в реальной жизни-то других правил, не говоря уж об интернете.

Тут, конечно, дело каждого. Иногда, это даже забавно. Тоже процитирую Жванецкого:

«давайте сталкивать философов не читая их работ, давайте спорить о вкусе устриц и кокосовых орехов…с теми кто их ел. До хрипоты, до драки!!!»

жаль, только, что за непреодолимым желанием некоторых юзеров вставить свое мнение везде где можно, часто теряются мысли действительно разбирающихся в данном вопросе людей.

Pavell

Сузуковод со стажем

- #28

Константин Питер написал(а):

2Валерий,у меня в этом другом подход.

Если я не владею каким-либо вопросом, то скорее всего воздержусь от высказывания своего мнения (тем более в категоричной форме).

И неважно, интернет-Форум это или какое либо реальное общение или еще что-то.

Хотя согласен, много людей придерживаются и в реальной жизни-то других правил, не говоря уж об интернете.

Тут, конечно, дело каждого. Иногда, это даже забавно. Тоже процитирую Жванецкого:

«давайте сталкивать философов не читая их работ, давайте спорить о вкусе устриц и кокосовых орехов…с теми кто их ел. До хрипоты, до драки!!!»жаль, только, что за непреодолимым желанием некоторых юзеров вставить свое мнение везде где можно, часто теряются мысли действительно разбирающихся в данном вопросе людей.

Нажмите для раскрытия…

Константин, у Вас зачастую другой подход. Высказать о мнении других свою нетерпимость. Мы же не автослесаря, в самом деле. Вы все уважаемые люди, поэтому место иронии должно быть. Иначе превратимся в снобов. Может я и ошибаюсь. Можно соглашаться или нет, но занижать мнение других неэтично. Уверен, Вы лучше, чем хотите казаться.:thumbsup:

Иначе превратимся в снобов. Может я и ошибаюсь. Можно соглашаться или нет, но занижать мнение других неэтично. Уверен, Вы лучше, чем хотите казаться.:thumbsup:

Теперь о теме. Кому интересно, конечно. Признаюсь, никакую литературу не читал специально пользуюсь ранее приобретённым багажом знаний.

Все элементы кузова, изготовлены из холоднокатонного листа имеющего одинаковую толщину. К примеру пластик можно

, сортовой прокат и в частности лист не отливается, а прокатывается, поэтому по определению не может иметь разной толщины. Поэтому толщина стали на двери не отличается, в каком месте не измеряй. Капот и багажник, может быть изготовлен из стали с толщиной более. Что касается, якобы прочной конструкции, то смею заметить, что рёбра жёсткости на двери сопрягаются с внешей частью даже не посредством сварки (контактной, электро-дуговой), а судя по всему, так называемой «холодной сваркой», т.е. клей. Такая конструкция (она у большинства авто такого класса) не позволяет говорить о серьёзной безопасности. Ничего «криминального» в этом нет и абсолютно не хочу занизить оценку нашего авто, просто излагаю факты. Пусть они остановят человека прочитавшего это послание, не выпрыгивать на красный и не подставлять бока под удар. В Лиане, мазде3, королле практически нет мало-мальски серьёзной пространственной конструкции, обеспечивающую жёсткость.

Ничего «криминального» в этом нет и абсолютно не хочу занизить оценку нашего авто, просто излагаю факты. Пусть они остановят человека прочитавшего это послание, не выпрыгивать на красный и не подставлять бока под удар. В Лиане, мазде3, королле практически нет мало-мальски серьёзной пространственной конструкции, обеспечивающую жёсткость.

А самое примитивное, что приходит в голову это увеличенное количество траверс (рёбер жёсткости), увеличение их сечения (незначительно), увеличение толщины наружного металла, чтобы была возможна электросварка, а в связи с тем, что металл неизбежно от сварки деформируется наружу крепится, путём загиба и штамповки именно сверх тонкий (лучше алюминиевый, как у некоторых производителей) лист.

Но это удорожание. Себестоимость, понимаешь…

Другим понизить статус Лианы не позволю, а кому как не владельцам оной можно обсудить все недостатки.

Реакции: 1 человек

Константин Питер

Опытный сузуковод

- #29

Pavell написал(а):

Константин, у Вас зачастую другой подход.

Высказать о мнении других свою нетерпимость. Мы же не автослесаря, в самом деле. Вы все уважаемые люди, поэтому место иронии должно быть. Иначе превратимся в снобов. Может я и ошибаюсь. Можно соглашаться или нет, но занижать мнение других неэтично. Уверен, Вы лучше, чем хотите казаться.:thumbsup:

Нажмите для раскрытия…

Уважаемый, я буду Вам чрезвычайно признателен, если Вы воздержитесь от перехода на личности.

Что касаемо левых мнений, то не собираюсь менять свою позицию. Если человек пишет на Форуме или говорит в реале полную фигню (не имею сейчас в виду никого конкретно), то ему должно быть указано на это.

Вообще, вот какой смысл писать абстрактному юзеру то, в чем он вообще не шарит? Вы говорите, что «Мы же не автослесаря». Отлично! Так если мы не автослесаря. И не металловеды. Так давайте не будем строить из себя «автослесарей», зачем писать в данном топике, то о чем мы не понимаем? Чтобы рассмешить других?

Пусть лучше опишется тот, кто действительно рубит в вопросе. Пусть это хоть будет один человек. Хоть два.

Пусть это хоть будет один человек. Хоть два.

Оно же будет всем полезнее.:thumbsup:

Pavell

Сузуковод со стажем

- #30

Константин Питер написал(а):

Пусть лучше опишется тот, кто действительно рубит в вопросе. Пусть это хоть будет один человек. Хоть два.

Оно же будет всем полезнее.:thumbsup:

Нажмите для раскрытия…

Повторюсь.

Самое интересное, что обсуждают и пишут люди не всегда уверенные, что «рубят» в вопросе. Скорее даже, что задавая вопрос мы зачастую бываем для многих смешными. Пусть пишут все, кто хочет выразить своё мнение. Одёргивать никого не будем.

Мне, к примеру Жванецкий не нравится вовсе, но я не говорю ему: «Помолчи, пусть говорит Задорнов!» Может просто переключить канал?

P.S.

Константин Питер написал(а):

не будем строить из себя «автослесарей», зачем писать в данном топике, то о чем мы не понимаем? Чтобы рассмешить других?

:thumbsup:

Нажмите для раскрытия…

Где место записи на получение разрешения о выборе темы? А если понимают? продлевает жизнь, хоть и не всегда смешно.

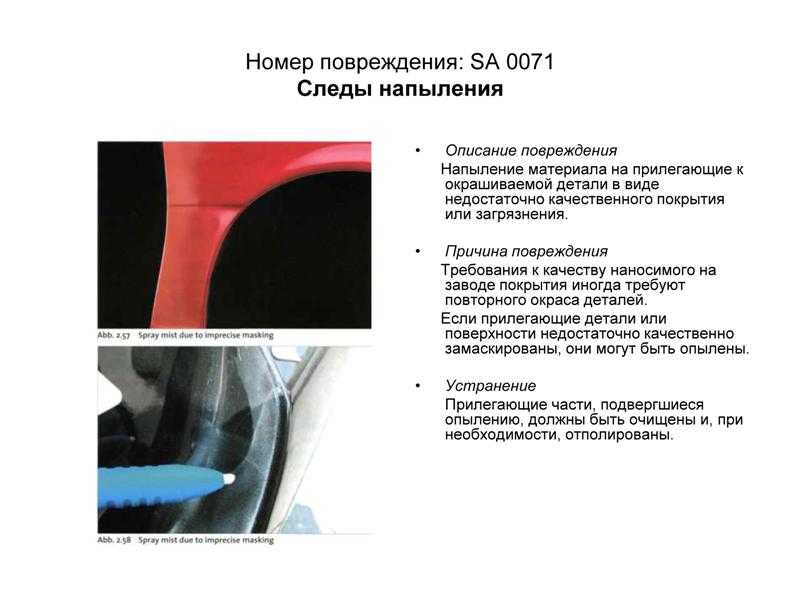

Автотехническая экспертиза.

Исследуем лакокрасочные поверхности Часть 3. Окончание

Исследуем лакокрасочные поверхности Часть 3. ОкончаниеНапомним, что прошлую часть статьи по исследованию ЛКП автомобиля Renault Duster мы заканчивали на исследовании твердости лакокрасочного покрытия: «Образование царапин и срезов может быть результатом пониженной твердости лакокрасочного покрытия, твердости его внешнего слоя. В то же время повышенная твердость лакокрасочного покрытия может приводить к образованию трещин и сколов из-за высокой хрупкости».

Идем дальше.

Твердость лакокрасочного покрытия – свойство внешнего слоя покрытия сопротивляться механическому воздействию другого объекта. В общем случае оно (ЛКП) может оцениваться с помощью маятникового метода в соответствии с ГОСТ 5233–89 и ГОСТ Р 52166–2003 (ИСО 1522: 1998). Однако маятниковый метод применяется на специально изготовленных, горизонтально расположенных плоских образцах и не может быть применен для оценки твердости лакокрасочного покрытия кузова автомобиля. Для решения поставленной задачи применяется метод определения твердости покрытия по карандашу в соответствии с ГОСТ Р 54586–2011, стандартами ISO 15184:1998 и ASTM D3363–05(2011), методиками.

Для решения поставленной задачи применяется метод определения твердости покрытия по карандашу в соответствии с ГОСТ Р 54586–2011, стандартами ISO 15184:1998 и ASTM D3363–05(2011), методиками.

Исследование твердости лакокрасочного покрытия кузова автомобиля Renault Duster проводилось с помощью набора карандашей «KOH-I-NOOR» с твердостью от 6В до 10Н тип 1500. Результаты исследования показали, что на всех окрашенных панелях кузова, в том числе и на задних дверях и задних крыльях твердость лакокрасочного покрытия соответствует маркировке «Н».

ГОСТ Р 54586–2011 и другие стандарты определяют методику оценки твердости лакокрасочного покрытия, но не устанавливают нормы на твердость лакокрасочного покрытия кузовов автомобилей. Экспертная практика показывает, что твердость «Н» является типичной твердостью лакокрасочного покрытия металлических деталей кузовов современных автомобилей.

Из этого следует, что лакокрасочное покрытие задних дверей и задних крыльев кузова исследуемого автомобиля имеет нормальную твердость и не проявляет повышенную склонность к образованию царапин, сколов, трещин и иных разрушений. Такой твердостью обладает лакокрасочное покрытие на поврежденных участках и на остальной части поверхности задних дверей и задних крыльев. Такой же твердостью обладает лакокрасочное покрытие капота, передних крыльев, передних дверей, панели крыши и двери задка, т. е. всех остальных лицевых панелей кузова исследуемого автомобиля, на которых отсутствуют такие повреждения, которые образовались на задних дверях и задних крыльях. Трещины в лакокрасочном покрытии, как следствие повышенной его хрупкости, отсутствуют.

Такой твердостью обладает лакокрасочное покрытие на поврежденных участках и на остальной части поверхности задних дверей и задних крыльев. Такой же твердостью обладает лакокрасочное покрытие капота, передних крыльев, передних дверей, панели крыши и двери задка, т. е. всех остальных лицевых панелей кузова исследуемого автомобиля, на которых отсутствуют такие повреждения, которые образовались на задних дверях и задних крыльях. Трещины в лакокрасочном покрытии, как следствие повышенной его хрупкости, отсутствуют.

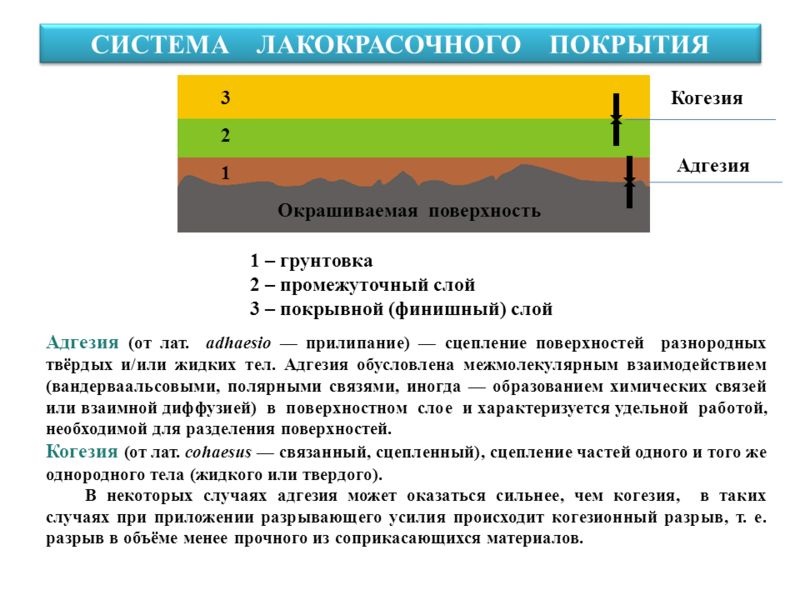

Оценка адгезии лакокрасочного покрытия

Разрушение и отделение фрагментов лакокрасочного покрытия возможно в результате ослабленной адгезии, так как неадгезированная пленка лакокрасочного покрытия обладает низкой прочностью. Оценка адгезии лакокрасочного покрытия в соответствии с ГОСТ 15140–78, ГОСТ 31149–2014 и международным стандартом ISO 2409:2013 может быть проведена методом решетчатых надрезов или методом параллельных надрезов. Оба эти метода являются разрушающими, приводящими к повреждению лакокрасочного покрытия на трех участках с размерами не менее 20×20 мм с образованием серии разрезов покрытия на всю глубину до поверхности металла. В связи с этим разрушающие методы оценки адгезии при проведении экспертного исследования не применялись.

В связи с этим разрушающие методы оценки адгезии при проведении экспертного исследования не применялись.

Адгезия лакокрасочного покрытия оценивалась с помощью препаровальной иглы со специально заточенным острием. При воздействии иглой в зоне скола вдоль слоев лакокрасочного покрытия и вдоль окрашенной поверхности не происходит разделение и отслаивание отдельных слоев покрытия и отслаивание всего покрытия от окрашенной поверхности металла, а происходит разрушение слоев покрытия. Это свидетельствует о том, что адгезионные связи лакокрасочного покрытия высокие, и они выше когезионных связей, определяющих прочность слоев покрытия.

Адгезия лакокрасочного покрытия задних дверей и задних крыльев кузова автомобиля Renault Duster оценивается как высокая, и она не является причиной разрушения лакокрасочного покрытия и образования сколов.

Исследование толщины лакокрасочного покрытия кузова автомобиля

Разрушение и образование сколов лакокрасочного покрытия может быть следствием слишком большой толщины покрытия. Слишком тонкие покрытия более склонны к образованию срезов. Кроме того, толщина лакокрасочного покрытия может быть признаком ремонтного лакокрасочного покрытия.

Слишком тонкие покрытия более склонны к образованию срезов. Кроме того, толщина лакокрасочного покрытия может быть признаком ремонтного лакокрасочного покрытия.

Толщина комплексного лакокрасочного покрытия (лакокрасочной системы) кузова исследуемого автомобиля определялась толщиномером CM‑8828 с точностью до 1 мкм (0,001 мм) в соответствии с ГОСТ 31993–2013 и ГОСТ 9.105–80 как средняя величина по результатам трех параллельных измерений в каждой контрольной точке с округлением до целых значений микрометра. Схема расположения контрольных точек при измерении толщины покрытия лицевых панелей кузова представлена на рис. 3 и 4.

Рис. 3. Схема контроля толщины лакокрасочного покрытия крыльев и боковых дверей кузова автомобиляРис. 4. Схема контроля толщины лакокрасочного покрытия капота, крыши и двери задка кузова автомобиляРезультаты контроля толщины лакокрасочного покрытия панелей кузова автомобиля представлены в табл. 2.

таблица 2. Результаты контроля локальной толщины лакокрасочного покрытия панелей кузова автомобиля Renault Duster, идентификационный номер ХХХ, мкмРезультат измерения толщины лакокрасочного покрытия в каждой конкретной точке поверхности (локальная толщина покрытия) является по своей природе случайной величиной.

Статистические характеристики толщины лакокрасочного покрытия определялись в соответствии с ГОСТ Р 50779.10–2000 по формулам:

Статистические характеристики толщины лакокрасочного покрытия панелей кузова представлены в табл. 3.

таблица 3. Статистические характеристики толщины лакокрасочного покрытия панелей кузова автомобиля Renault Duster, идентификационный номер ХХХ, государственный регистрационный знак YYНа рис. 5 представлены статистические характеристики толщины лакокрасочного покрытия панелей кузова автомобиля.

Рис. 5. Минимальные, максимальные и средние значения толщины лакокрасочного покрытия исследуемого кузова: 1 – крыло переднее левое; 2 – крыло переднее правое; 3 – дверь передняя левая; 4 – дверь передняя правая; 5 – дверь задняя левая; 6 – дверь задняя правая; 7 – крыло заднее левое; 8 – крыло заднее правое; 9 – капот; 10 – панель крыши; 11 – дверь задкаАнализ статистических характеристик толщины лакокрасочного покрытия показывает, что на наружных лицевых поверхностях кузова исследуемого автомобиля (за исключением задних дверей и задних крыльев) толщина лакокрасочного покрытия лежит в пределах от 119 до 170 мкм. На графике границы этого диапазона показаны пунктирными линиями. Такой диапазон изменения локальной толщины покрытия является характерным для окраски кузова на технологической линии завода-изготовителя.

На графике границы этого диапазона показаны пунктирными линиями. Такой диапазон изменения локальной толщины покрытия является характерным для окраски кузова на технологической линии завода-изготовителя.

Технологический разброс параметра составляет 51 мкм, что свидетельствует о высокой стабильности технологического процесса окрашивания кузова. Средняя толщина лакокрасочного покрытия частей кузова (за исключением задних дверей и задних крыльев) лежит в диапазоне от 129,3 до 151,5 мкм, что также свидетельствует о высокой стабильности технологического процесса нанесения комплексного лакокрасочного покрытия.

Толщина лакокрасочного покрытия задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла существенно отличаются от толщины покрытия других элементов кузова. Толщина лакокрасочного покрытия двух задних дверей и двух задних крыльев лежит в диапазоне от 92 до 245 мкм, разброс этого технологического показателя составляет 153 мкм. Такие величины параметров, характеризующих лакокрасочное покрытие, свидетельствуют о том, что лакокрасочное покрытие задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла имеет бóльшее количество слоев, что в результате приводит к большей общей толщине лакокрасочного покрытия.

Анализ толщины лакокрасочного покрытия частей кузова автомобиля свидетельствует о том, что задняя левая дверь, задняя правая дверь, заднее левое крыло и заднее правое крыло имеют ремонтное лакокрасочное покрытие. Это подтверждается и материалами дела, в которых имеется Предварительный заказ-наряд № 563275 (л. д. 58), в котором указаны работы по окрашиванию задних дверей и задних крыльев кузова автомобиля Renault Duster.

Для точного определения количества и чередования слоев лакокрасочной системы требуется отбор образцов и проведение их микроскопического исследования или изготовление косого шлифа лакокрасочного покрытия на проверяемом элементе кузова автомобиля. Отбор образцов и шлифование лакокрасочного покрытия до металла неизбежно приводят к еще большему повреждению (разрушению) лакокрасочного покрытия и являются разрушающими методами исследования.

Судом не давалось разрешение на применение разрушающих методов контроля, и применение таких методов для поставленных судом вопросов не требуется. По этим причинам отбор образцов лакокрасочного покрытия и изготовление косых шлифов лакокрасочного покрытия задних дверей и задних крыльев кузова автомобиля не производились.

По этим причинам отбор образцов лакокрасочного покрытия и изготовление косых шлифов лакокрасочного покрытия задних дверей и задних крыльев кузова автомобиля не производились.

Средняя толщина лакокрасочного покрытия задних дверей и задних крыльев кузова автомобиля Renault Duster, идентификационный номер XХХ, равна 198,7 мкм, средняя толщина покрытия всех остальных панелей кузова равна 143,5 мкм. Различие средних значений толщины лакокрасочного покрытия составляет 55,2 мкм, или 1,4 раза. Различие максимальных значений толщины покрытия (245 мкм у заднего правого крыла и 170 мкм у панели крыши) также составляет 1,4 раза.

В соответствии со стандартом ISO 12944–5:1998 допускается максимальная толщина лакокрасочного покрытия (сухой пленки), не превышающая номинальную толщину более чем в 3 раза. Толщина лакокрасочного покрытия всех лицевых поверхностей кузова автомобиля, в том числе задних дверей и задних крыльев, удовлетворяет этому требованию.

Превышение допустимой толщины лакокрасочного покрытия, снижающее его прочностные свойства и повышающее склонность лакокрасочного покрытия к разрушению, у исследуемого автомобиля отсутствует. Минимальная толщина покрытия равна 92 мкм, что соответствует обычной толщине лакокрасочного покрытия кузовов автомобилей. При такой толщине покрытие не проявляет повышенной склонности к образованию срезов.

Минимальная толщина покрытия равна 92 мкм, что соответствует обычной толщине лакокрасочного покрытия кузовов автомобилей. При такой толщине покрытие не проявляет повышенной склонности к образованию срезов.

Все сколы, срезы и очаги вздутия лакокрасочного покрытия располагаются на локальных участках наружной поверхности задних дверей и задних крыльев. Площади поврежденных участков составляют соответственно 3,4 и 3,1% от общей площади задней двери и заднего крыла. Эти локальные участки занимают пространственное положение под углами от 27 до 90° к продольной плоскости автомобиля и подвергаются динамическому ударному воздействию твердых объектов, находящихся на дороге в свободном, незакрепленном состоянии и вылетающих из-под колес транспортных средств. На этих же участках образуются основные наслоения дорожных загрязнений наружных лицевых поверхностей кузова (фото 7, 8).

Фото 7. Механическое разрушение лакокрасочного покрытия в задней части задней левой двери (съемка цифровым микроскопом)Фото 8.DesktopResolution.thumb.jpg.ce4b9644838541e64bf11ba2adbf5c9c.jpg) Дверь задняя правая и крыло заднее правое

Дверь задняя правая и крыло заднее правоеПовреждение лакокрасочного покрытия задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла кузова автомобиля в виде сколов и срезов вызвано внешними механическими воздействиями твердых объектов, превышающими прочностные характеристики покрытия. Образование очагов отслаивания лакокрасочного покрытия является следствием развития на незащищенной поверхности металла коррозионного процесса из-за разрушения защитно-декоративного покрытия и невыполнения предписания производителя своевременно устранять возникшие повреждения.

Характер имеющихся повреждений лакокрасочного покрытия кузова автомобиля и причины их возникновения свидетельствуют о том, что они не являются следствием какого-либо производственного дефекта, возникшего на этапе производства кузова, они не являются результатом нарушения технологии окрашивания в условиях ремонтной организации, а классифицируются как эксплуатационные повреждения.

В материалах дела имеется информация о наличии дефектов или повреждений лакокрасочного покрытия задних дверей и задних крыльев, возникших в 2015 году. Эта информация носит противоречивый характер. По одним данным имели место вздутия лакокрасочного покрытия, по другим – вспучивания лакокрасочного покрытия. Вздутие и вспучивание лакокрасочного покрытия – совершенно разные виды дефектов (повреждений), и причины их возникновения совершенно различны. Если вздутие покрытия представляет собой выпуклую деформацию отделившейся пленки, то вспучивание сопровождается набуханием и размягчением покрытия под действием растворителя или другого слоя покрытия. Для того чтобы определить, какой вид повреждений лакокрасочного покрытия задних дверей и задних крыльев возникал ранее в 2015 году, необходимо проведение исследования покрытия на более раннем этапе, т. е. до 11 ноября 2015 года, когда имевшиеся в тот период времени повреждения покрытия были устранены. В настоящее время отсутствует возможность определить, какие конкретно повреждения лакокрасочного покрытия имелись у задних дверей и задних крыльев автомобиля. По этой причине отсутствует возможность ответить на вопрос о повторности повреждений лакокрасочного покрытия или об их возникновении впервые.

Эта информация носит противоречивый характер. По одним данным имели место вздутия лакокрасочного покрытия, по другим – вспучивания лакокрасочного покрытия. Вздутие и вспучивание лакокрасочного покрытия – совершенно разные виды дефектов (повреждений), и причины их возникновения совершенно различны. Если вздутие покрытия представляет собой выпуклую деформацию отделившейся пленки, то вспучивание сопровождается набуханием и размягчением покрытия под действием растворителя или другого слоя покрытия. Для того чтобы определить, какой вид повреждений лакокрасочного покрытия задних дверей и задних крыльев возникал ранее в 2015 году, необходимо проведение исследования покрытия на более раннем этапе, т. е. до 11 ноября 2015 года, когда имевшиеся в тот период времени повреждения покрытия были устранены. В настоящее время отсутствует возможность определить, какие конкретно повреждения лакокрасочного покрытия имелись у задних дверей и задних крыльев автомобиля. По этой причине отсутствует возможность ответить на вопрос о повторности повреждений лакокрасочного покрытия или об их возникновении впервые.

Вывод по второму вопросу

Повреждения лакокрасочного покрытия задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла автомобиля Renault Duster, идентификационный номер XХХ, государственный регистрационный знак YY, являются эксплуатационными, возникшими в результате внешнего механического воздействия, превышающего прочностные характеристики покрытия, и невыполнения предписаний производителя по их устранению. Определить, возникли имеющиеся повреждения лакокрасочного покрытия впервые или возникали и устранялись ранее, не представляется возможным по причине, указанной в исследовательской части заключения.

Выводы

1. Лакокрасочное покрытие задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла кузова автомобиля Renault Duster, идентификационный номер ХХХ, государственный регистрационный знак YY, имеют повреждения в виде царапин, сколов, срезов и очагов вздутия.

2. Повреждения лакокрасочного покрытия задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла автомобиля Renault Duster, идентификационный номер XХХ, государственный регистрационный знак YY, являются эксплуатационными, возникшими в результате внешнего механического воздействия, превышающего прочностные характеристики покрытия, и невыполнения предписаний производителя по их устранению. Определить, возникли имеющиеся повреждения лакокрасочного покрытия впервые или возникали и устранялись ранее, не представляется возможным по причине, указанной в исследовательской части заключения.

Определить, возникли имеющиеся повреждения лакокрасочного покрытия впервые или возникали и устранялись ранее, не представляется возможным по причине, указанной в исследовательской части заключения.

- Сергей Лосавио, Московский автомобильно-дорожный государственный технический университет

- Владимир Смольников, редактор, издатель

кузовэкспертиза

виды материала для автомобилестроения, обработка

Содержание

- Особенности автомобилестроения в России

- Легковые автомобили

- Грузовые авто и спецтехника

- Автобусы

- Популярные предприятия автомобилестроения в России и СССР

- Какой материал используют при изготовлении авто?

- Сталь

- Алюминий

- Полимеры

- Характеристики материала

- Как происходит сборка автомобиля?

- Способы обработки металла в автомобилестроении

- Как провести кузовной ремонт?

- Выбор материала

- Оборудование

При производстве автомобилей могут использоваться разные виды металлов, полимеров. Они применяются при изготовлении кузова, отдельных запчастей. Каждый производитель использует разный материал. Это особенно заметно при сравнении автомобилей отечественных и зарубежных марок. Если знать, из какого металла изготовлена машина, можно самостоятельно провести ремонт кузова при появлении коррозии или после ДТП.

Они применяются при изготовлении кузова, отдельных запчастей. Каждый производитель использует разный материал. Это особенно заметно при сравнении автомобилей отечественных и зарубежных марок. Если знать, из какого металла изготовлена машина, можно самостоятельно провести ремонт кузова при появлении коррозии или после ДТП.

Особенности автомобилестроения в России

Российская автомобильная промышленность считается важной отраслью экономики России. На 2017 год Россия занимала 15 место среди всех стран мира по количеству производимых транспортных средств. К 2019 году количество отечественных автомобилей достигло 15% от общего производства.

Общее количество автомобилей, которые идут на импорт, составляет 48%. Этот показатель зависит от выпускаемых моделей, занимаемого сегмента.

Легковые автомобили

По количеству произведенных легковых автомобилей среди Европейских стран Россия занимает второе место. На первом находится Германия. Если брать официальные данные из статистики OICA, Российские автомобильные производители за 2013 год выпустили 1 919 636 легковых автомобилей. При этом общее количество машин, которые произвели страны Евросоюза за этот же год, составило 11 341 479. В период с 2001 по 2008 год Россия задействовала заводы, которые могли обеспечить производство 422 920 легковых автомобилей в год.

Если брать официальные данные из статистики OICA, Российские автомобильные производители за 2013 год выпустили 1 919 636 легковых автомобилей. При этом общее количество машин, которые произвели страны Евросоюза за этот же год, составило 11 341 479. В период с 2001 по 2008 год Россия задействовала заводы, которые могли обеспечить производство 422 920 легковых автомобилей в год.

Грузовые авто и спецтехника

Россия удерживает второе место по производству грузовых автомобилей, спецтехники. Первое место занимает Германия. Узнать точную статистику невозможно, поскольку с 2010 данные OICA относительно грузовиков были закрыты.

Основные заводы по производству спецтехники, грузовых авто вводились в несколько этапов:

- с 1991 по 1999 год;

- с 2001 по 2008 годы;

- с 2005 по 2007 (задействовались самые мощные производства).

Если сравнивать статистику выпускаемых грузовиков в 2016 и 2017 году, в 2017 производство увеличилось на 50,4%.

Автобусы

Россия — абсолютный лидер в производстве автобусов. По статистике OICA, за 2013 год было произведено и запущено в эксплуатацию 23 107 тяжелых автобусов. При этом все страны Евросоюза за тот же промежуток времени смогли выпустить только 12 460 машин подобного типа.

Автобусы (Фото: Instagram / cifratv23)Основные заводы были введены с 2001 по 2008 год.

Популярные предприятия автомобилестроения в России и СССР

Компании, которые внесли наибольший вклад в развитие автомобилестроения:

- АвтоВАЗ — Волжский автомобильный завод. Был основан в 1966 году. Сейчас около 20% всех автомобилей России изготовлено именно этой компанией.

- КамАз — Камский автомобильный завод. Считается лучшим производителем грузовых машин в России.

- УАЗ — Ульяновский автомобильный завод. Основан в 1941 году. Последние годы компания модернизировала оборудование для производства автомобилей, повысила продажи.

- ГАЗ — Горьковский автозавод.

Самый старый автомобильный производитель в России. Компания основана в 1932 году. Родословная начинается от легендарных представителей компании Ford.

Самый старый автомобильный производитель в России. Компания основана в 1932 году. Родословная начинается от легендарных представителей компании Ford.

Менее известные производители — ЛиАЗ, ПАЗ, ГолАЗ, БАЗ.

Какой материал используют при изготовлении авто?

Для изготовления корпусов, основных деталей для авто могут применяться разные материалы (титан, углеволокно, золото и т. д.), но наиболее популярным считается алюминий, сталь и пластик.

Слитки золота (Фото: Instagram / gold_officiel)Сталь

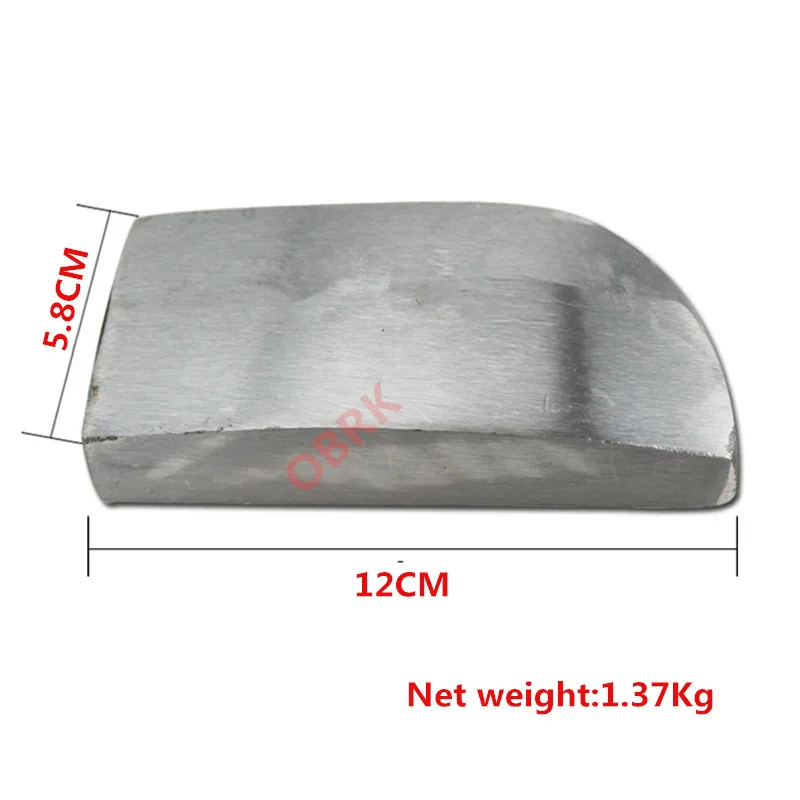

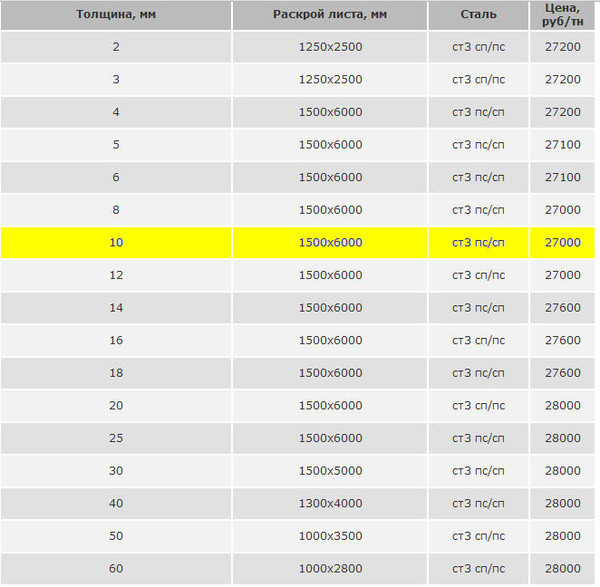

Среди всех видов автомобильного металла самым популярным считается низкоуглеродистая листовая сталь. Подходящая толщина листов — от 0,65 до 2 мм.

Преимущества стали для сборки кузовов авто:

- Высокая прочность, жесткость.

- Низкая цена.

- Простота ремонта.

Поскольку технология давно отработана, большинство технологических операций может выполняться роботами.

Недостатки:

- Большая масса готовых изделий.

- Маленький срок службы.

- Необходимость делать большое количество штампов.

Чтобы стальные поверхности не покрывались ржавчиной, их нужно покрыть специальным антикоррозийным составом.

Листы стали (Фото: Instagram / absolut_metall35)Кузов автомобиля изготавливается в несколько этапов. Изначально из стальных листов разной толщины производятся отдельные детали. Затем они свариваются для получения крупных узлов. Последний этап сборки — соединение отдельных частей в единую конструкцию.

Алюминий

Сплавы алюминия начали применять в автомобилестроении совсем недавно. Материал подходит для изготовления всего корпуса или его отдельных частей.

Чаще детали из алюминия и стали комбинируются между собой для достижения оптимальной массы авто. Сборка корпуса из алюминиевых деталей практически не отличается от работы со сталью. Исключением является сварка отдельных частей. Она проводится в аргоновой среде. Отдельные детали фиксируются заклепками.

Преимущества алюминия:

- Алюминиевые сплавы легче и прочнее стали.

- Поврежденные детали можно легко переработать.

- Готовые изделия невосприимчивы к образованию ржавчины.

- Деталям можно придать любую форму.

Недостатки:

- Для работы с деталями из алюминиевых сплавов нужно использовать специальное оборудование.

- Чтобы сделать качественное соединение деталей, нужно задействовать дорогое оборудование.

- Детали плохо поддаются ремонту.

Полимеры

Поскольку металл утяжеляет конструкцию большинство производителей при изготовлении кузова используют полимеры. На автомобилях из пластика легко выжать максимальную мощность, достичь наибольшей скорости

При изготовлении применяются разные виды полимеров:

- АБС-пластик.

- Полипропилен.

- Стеклопластик.

- Полиуретан.

- Поливинилхлорид.

- Полиамид.

- Полиэтилен.

- Поликарбонат.

- Полиакрилат.

Чаще применяется стеклопластик. Его преимущества:

Его преимущества:

- малый вес;

- высокая прочность;

- простота изготовления деталей различной формы.

Недостатки:

- Продолжительное время производства деталей.

- Сложность ремонта при повреждениях.

- Высокая цена на наполнители.

Автомобиль из стеклопластика (Фото: Instagram / la_design_workshop)Пластик дешевле других материалов.

Характеристики материала

При выборе материала для сборки корпуса авто производители учитывают несколько параметров:

- жесткость, прочность;

- ударостойкость, прочность на изгиб;

- допустимую температуру эксплуатации;

- устойчивость к воздействию влаги, ультрафиолета, химических веществ;

- массу, звукоизоляцию;

- показатель теплопроводности.

Характеристики должны указываться в техническом паспорте.

Как происходит сборка автомобиля?

Процесс сборки автомобилей полностью автоматизирован и состоит из нескольких этапов:

- Подготовка проекта нового авто.

- Придумывание дизайна.

- Разработка основных частей машины, их испытание.

- Производство основных деталей.

- Сборка корпуса, начинки авто.

Способы обработки металла в автомобилестроении

В автомобилестроении используются разные технологии обработки металлов:

- сверление;

- точение;

- фрезерование;

- резка;

- шлифование;

- протягивание.

- сварка;

- клепание;

- покраска.

Менее популярные технологические операции — долбление, строгание.

Как провести кузовной ремонт?

Если кузов у автомобиля изготовлен из стали, его можно ремонтировать самостоятельно. Для этого не нужно учиться автомобилестроению. Достаточно уметь обращаться с инструментом, знать технологии производства машин в теории.

Ремонт кузова (Фото: Instagram / skr53b)Выбор материала

Для ремонта кузова нужно купить лист низкоуглеродистой стали. Для этого можно посетить строительный рынок или авторазборку. При втором варианте можно найти целую деталь для замены по низкой цене.

При втором варианте можно найти целую деталь для замены по низкой цене.

Оборудование

Для проведения работ понадобится болгарка, аргоновый резак, сварочный аппарат, ножницы по металлу, оснастка для электроинструмента. Чтобы скрыть повреждение полностью, нужна грунтовка, шпатлевка, краска, кисти, пульверизатор, антикоррозийный состав. Если до места повреждения сложно добраться понадобится домкрат или яма.

Для производства машин используется металл, который соответствуют определенным требованиям. Последнее время пластик постепенно вытесняет сталь, сплавы на основе алюминия, но производство автомобилей из металла продолжается.

Основы листового металла — Old Cars Weekly

Автор Мэтт Джозеф

Взято с разрешения из «Библии реставрации коллекционных автомобилей».

Работа с листовым металлом делится на две сферы: ручное искусство и технические навыки. Стратегии и операции по устранению сложных деформаций (также известных как «вмятины») на деталях из листового металла настолько разнообразны, что выбор между ними сам по себе является искусством.

Обычно не существует единого правильного подхода к такой сложной задаче, и разные подходы могут давать практически одинаковые результаты. Конечно, есть также многочисленные нестандартные или неправильные подходы к этой работе, которые могут скрыть первоначальный ущерб, фактически производя дальнейший, скрытый ущерб.

Три книги, показанные здесь, являются самыми основными и важными текстами для металлического человека. Тот, что слева, появился из каталога инструментов и стал первым систематическим руководством по работе с листовым металлом кузова автомобиля. Две справа — одна и та же книга в разных выпусках. Они предлагают всестороннее понимание работы с листовым металлом кузова автомобиля.

Поскольку в работе с листовым металлом возможны элементы суждения, эффективности, опыта и даже вдохновения, она граничит с искусством. Однако другие аспекты работы с листовым металлом, такие как ковка, сварка и знание воздействия тепла на этот материал, являются высокотехнологичными и требуют четкого понимания причин и следствий, прежде чем вы сможете понять и выполнить их успешно. Это действительно технические области, которые можно продемонстрировать научно. Результатом всего этого является то, что хорошая работа с листовым металлом требует изучения основных технических факторов, опыта в реальной работе, воображения и изобретательности в подходе к некоторым из наиболее сложных проблем, связанных с ремонтом листового металла.

Существует несколько учебников, посвященных автомобильному листовому металлу и ремонтным работам в частности, в которых одна или несколько глав посвящены ремонту листового металла в целом. Некоторые из этих книг весьма полезны для начинающих, но многие из них предназначены для использования в сочетании с обучением в классе. Последние действительно не очень хорошо работают без него.

Последние действительно не очень хорошо работают без него.

Хотя к некоторым механическим ремонтным работам можно подойти с «открытой книгой» на крыле, это никогда не подойдет для восстановления и окраски кузова. Кроме того, классные руководители склонны рассказывать вам ровно столько, чтобы сделать вас опасными, и часто упускают из виду многое из того, что является основным. Это лучший из них. Худшие из них, как правило, описывают процедуры, операции и материалы таким образом, который полностью и совершенно понятен, если вы поняли эти вещи до того, как прочитали описание того, как их делать.

Есть две книги, которые, как мне кажется, действительно содержат полезную информацию о различных аспектах ремонта стальных листов. К сожалению, один из них слишком поверхностен для большинства людей, а другой слишком подробен. Однако, если вы новичок в этой работе, вам следует взглянуть на них обоих.

Key to Metal Bumping Фрэнка Т. Сарджента впервые был выпущен в конце 1930-х годов и представлял собой руководство пользователя по инструментам для кузова, производимым компанией Fairmont Forge. За первоначальным выпуском последовали различные редакции и издания, а к третьему изданию (1953) эта книга стала довольно хорошим трактатом о «методе Фэрмонта» при ремонте листового металла. Третье издание также включало всевозможные полезные советы по сварке и другим навыкам. Основная идея книги заключается в том, что вы должны использовать определенный метод для правки листового металла. Вы не можете просто взять молоток и начать выбивать то, что кажется «внутри», или наоборот.

За первоначальным выпуском последовали различные редакции и издания, а к третьему изданию (1953) эта книга стала довольно хорошим трактатом о «методе Фэрмонта» при ремонте листового металла. Третье издание также включало всевозможные полезные советы по сварке и другим навыкам. Основная идея книги заключается в том, что вы должны использовать определенный метод для правки листового металла. Вы не можете просто взять молоток и начать выбивать то, что кажется «внутри», или наоборот.

Метод, предложенный в Ключ …, включает в себя различение постоянно деформированного металла и металла, удерживаемого не на своем месте постоянно деформированным металлом. Рецепт ремонта состоит в том, чтобы проанализировать порядок возникновения повреждений во время вызвавшего их удара и устранить их в обратном порядке. Ключ … это короткая книга, в которой многое остается недосказанным, но это хорошее базовое руководство по шлифовке и чистовой обработке листового металла.

Во время своего выпуска и пересмотра Ключ … был почти революционным в предложении метода анализа и плана атаки, чтобы противостоять работам по ремонту листового металла. Я бы предположил, что предложенный план полезен, но не является единственным способом решения этих проблем. В любом случае, «Ключ» — хорошее место для начала изучения работы с листовым металлом. Его также можно легко приобрести у ряда продавцов книг по старым автомобилям и у поставщиков инструментов и расходных материалов для кузовов.

Я бы предположил, что предложенный план полезен, но не является единственным способом решения этих проблем. В любом случае, «Ключ» — хорошее место для начала изучения работы с листовым металлом. Его также можно легко приобрести у ряда продавцов книг по старым автомобилям и у поставщиков инструментов и расходных материалов для кузовов.

Ремонт листового металла автомобиля , Роберт Л. Сарджент (Чилтон), и его последняя редакция, Справочник механиков Чилтона, том 3: Ремонт листового металла кузова , является наиболее полной общей книгой, которая мне известна по этой теме. В то время как Ключ … делает эту работу удивительно легкой и простой, Сарджент смущает читателя полной сложностью каждого аспекта анализа и корректирующих операций. Это, конечно, не чтение перед сном, если вы хотите спать по ночам, но если вы потратите время, чтобы прочитать и понять это, вы получите хорошее представление о теории и практике этой работы. Я очень рекомендую его для тех, кто хочет научиться этому ремеслу.