Турбокомпрессор: сердце системы наддува воздуха

12.07.2017 #Турбокомпрессор

Турбокомпрессор: сердце системы наддува воздухаДля повышения мощности двигателей внутреннего сгорания широкое применение находят специальные агрегаты — турбокомпрессоры. О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

Что такое турбокомпрессор?

Турбокомпрессор — основной компонент системы агрегатного наддува двигателей внутреннего сгорания, агрегат для повышения давления во впускном тракте двигателя за счет энергии отработавших газов.

Турбокомпрессор применяется для повышения мощности двигателя внутреннего сгорания без коренного вмешательства в его конструкцию. Данный агрегат повышает давление во впускном тракте двигателя, обеспечивая подачу в камеры сгорания увеличенного количества топливно-воздушной смеси. В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

Применение турбокомпрессора позволяет увеличить мощность двигателя на 20-50% с минимальным увеличением его стоимости (а при более значительных доработках рост мощности может достигать 100-120%). Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Типы и характеристики турбокомпрессоров

Сегодня существует большое разнообразие турбокомпрессоров, но их можно разделить на группы по назначению и применимости, типу используемой турбины и дополнительному функционалу.

По назначению турбокомпрессоры можно разделить на несколько типов:

- Для одноступенчатых систем наддува — один турбокомпрессор на двигатель, либо два и более агрегатов, работающих на несколько цилиндров;

- Для последовательных и последовательно-параллельных систем надува (различные варианты Twin Turbo) — два одинаковых или разных по характеристикам агрегата, работающих на общую группу цилиндров;

- Для двухступенчатых систем наддува — два турбокомпрессора с различными характеристиками, которые работают в паре (последовательно друг за другом) на одну группу цилиндров.

Наиболее широкое применение находят одноступенчатые системы наддува, построенные на основе одного турбокомпрессора. Однако такой системе может присутствовать два или четыре одинаковых агрегата — например, в V-образных двигателях используются отдельные турбокомпрессоры на каждый ряд цилиндров, в многоцилиндровых моторах (более 8) могут применяться четыре турбокомпрессора, каждый из которых работает на 2, 4 или более цилиндров. Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

По применимости турбокомпрессоры можно условно разделить на несколько групп:

- По типу двигателя — для бензиновых, дизельных и газовых силовых агрегатов;

- По объему и мощности двигателя — для силовых агрегатов малой, средней и большой мощности; для высокооборотистых двигателей, и т.д.

Турбокомпрессоры могут оснащаться турбиной одного из двух типов:

- Радиальной (радиально-осевой, центростремительной) — поток отработавших газов подается на периферию крыльчатки турбины, движется к ее центру и выводится в осевом направлении;

- Осевой — поток отработавших газов подается вдоль оси (к центру) крыльчатки турбины и выводится с ее периферии.

Сегодня применяются обе схемы, но на двигателях небольшого объема чаще можно встретить турбокомпрессоры с радиально-осевой турбиной, а на мощных силовых агрегатах предпочтение отдается осевым турбинам (хотя это и не является правилом). Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Современные турбокомпрессоры могут иметь различный функционал:

- Двойной вход — турбина имеет два входа, на каждый из них поступают отработавшие газы от одной группы цилиндров, такое решение снижает перепады давления в системе и улучшает стабильность наддува;

- Изменяемая геометрия — турбина имеет подвижные лопасти или скользящее кольцо, посредством которых можно изменять поток отработавших газов на рабочее колесо, это позволяет изменять характеристики турбокомпрессора в зависимости от режима работы двигателя.

Наконец, турбокомпрессоры отличаются основными эксплуатационными характеристиками и возможностями.

- Степень повышения давления — отношение давления воздуха на выходе компрессора к давлению воздуха на входе, лежит в пределах 1,5-3;

- Подача компрессора (расход воздуха через компрессор) — масса воздуха, проходящая через компрессор за единицу времени (секунду), лежит в пределах 0,5-2 кг/с;

- Рабочий диапазон оборотов — лежит в пределах от нескольких сотен (для мощных тепловозных, промышленных и иных дизелей) до десятков тысяч (для современных форсированных двигателей) оборотов в секунду. Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины;

- Рабочая/максимальная температура отработавших газов на входе в турбину — лежит в пределах 650-700°С, в отдельных случаях достигает 1000°С;

- КПД турбины/компрессора — обычно составляет 0,7-0,8, в одном агрегате КПД турбины обычно меньше КПД компрессора.

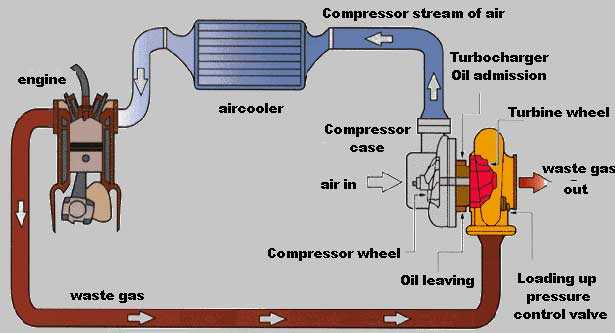

Типовая схема системы агрегатного наддува воздуха ДВС

Также агрегаты отличаются размерами, типом монтажа, необходимостью применять вспомогательные компоненты и т.д.

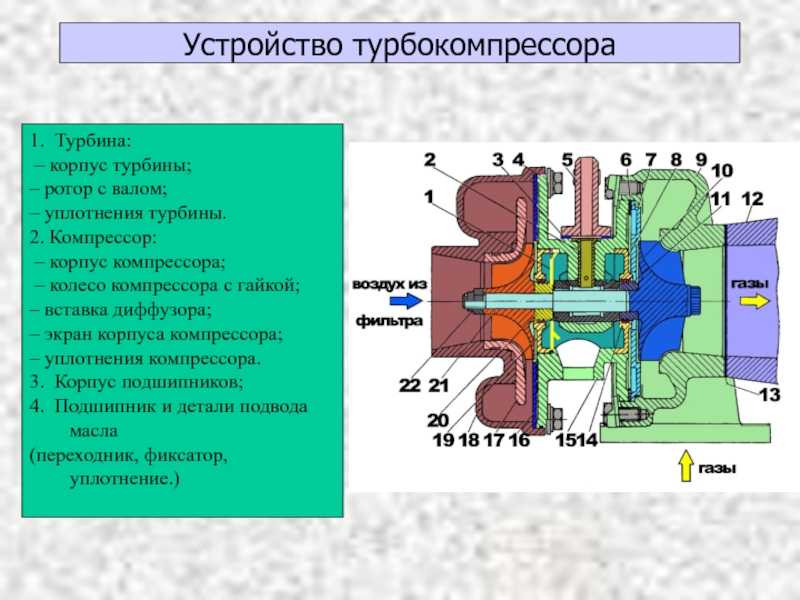

Конструкция турбокомпрессора

В общем случае турбокомпрессор состоит из трех основных узлов:

- Турбина;

- Компрессор;

- Корпус подшипников (центральный корпус).

Турбина — агрегат, преобразующий кинетическую энергию отработавших газов в механическую энергию (в крутящий момент колеса), которая обеспечивает работу компрессора. Компрессор — агрегат для нагнетания воздуха. Корпус подшипников связывает оба агрегата в единую конструкцию, а расположенный в нем вал ротора обеспечивает передачу крутящего момента от колеса турбины на колесо компрессора.

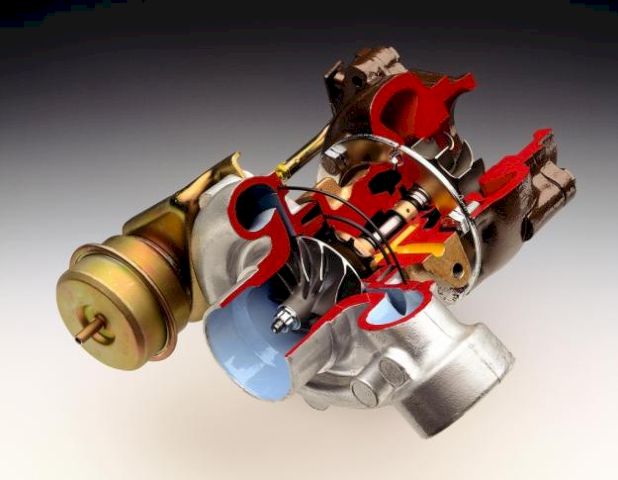

Разрез турбокомпрессора

Турбина и компрессор имеют схожую конструкцию. Основой каждого из этих агрегатов выступает корпус-улитка, в периферийной и центральной части которого расположены патрубки для соединения с системой наддува. У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

Внутри корпуса располагается колесо с лопатками специальной формы. Оба колеса — турбинное и компрессорное — удерживаются общим валом, который проходит через корпус подшипников. Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Оба корпуса монтируются на корпус подшипников с помощью болтов через уплотнения. Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

В конструкции турбокомпрессора могут быть предусмотрены и различные вспомогательные компоненты, в том числе детали системы рециркуляции отработавших газов, масляные клапаны, элементы для улучшения смазки деталей и их охлаждения, регулировочные клапаны и т.д.

Детали турбокомпрессора изготавливаются из специальных марок стали, для колеса турбины применяются жаропрочные стали. Материалы тщательно подбираются по коэффициенту температурного расширения, что обеспечивает надежность конструкции на различных режимах работы.

Турбокомпрессор включается в систему наддува воздуха, в которую также входят впускной и выпускной коллекторы, а в более сложных системах — интеркулер (радиатор охлаждения наддувного воздуха), различные клапаны, датчики, заслонки и трубопроводы.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора

Функционирование турбокомпрессора сводится к простым принципам. Турбина агрегата внедряется в выпускную систему двигателя, компрессор — во впускной тракт. Во время работы мотора выхлопные газы поступают в турбину, ударяются о лопатки колеса, отдавая ему часть своей кинетической энергии и заставляя ее вращаться. Крутящий момент от турбины посредством вала напрямую передается на колеса компрессора. При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

Одиночный турбокомпрессор имеет ряд недостатков, основной из которых — турбозадержка или турбояма. Колеса агрегата имеют массу и некоторую инерцию, поэтому не могут мгновенно раскручиваться при повышении оборотов силового агрегата. Поэтому при резком нажатии на педаль газа турбированный двигатель разгоняется не сразу — возникает короткая пауза, провал мощности.

Вопросы обслуживания и ремонта турбокомпрессоров

Турбокомпрессор нуждается в минимальном техническом обслуживании. Главное — вовремя производить замену масла и масляного фильтра двигателя. Если мотор еще может какое-то время работать на старом масле, то для турбокомпрессора оно может стать смертельно опасным — даже незначительное ухудшение качества смазочного материала на высоких нагрузках может привести к заклиниванию и разрушению агрегата. Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Неисправный турбокомпрессор в большинстве случаев проще заменить, чем ремонтировать. Для замены необходимо использовать агрегат того же типа и модели, что был установлен на двигателе ранее. Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Другие статьи

#Планка генератора

Планка генератора: фиксация и регулировка генератора автомобиля

14.09.2022 | Статьи о запасных частях

В автомобилях, тракторах, автобусах и иной технике электрические генераторы монтируются к двигателю посредством кронштейна и натяжной планки, обеспечивающей регулировку натяжения ремня. О планках генератора, их существующих типах и конструкции, а также выборе и замене этих деталей — читайте в статье.

#Переходник для компрессора

Переходник для компрессора: надежные соединения пневмосистем

31.08.

Даже простая пневматическая система содержит несколько соединительных деталей — фитингов, или переходников для компрессора. О том, что такое переходник для компрессора, каких типов он бывает, зачем необходим и как устроен, а также о верном подборе фитингов для той или иной системы — читайте в статье.

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15.06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Вернуться к списку статей

Турбокомпрессор дизеля Д-245

На дизеле установлен турбокомпрессор, использующий энергию выхлопных газов для наддува воздуха в цилиндры дизеля

Турбокомпрессор состоит из центробежного одноступенчатого компрессора и радиальной центростремительной турбины.

Принцип работы турбокомпрессора заключается в том, что выхлопные газы из цилиндров под давлением поступают через выхлопной коллектор в камеры газовой турбины.

Расширяясь, газы вращают колесо центробежного турбокомпрессора.

Центробежный турбокомпрессор через воздухоочиститель всасывает воздух, сжимает его и подает под давлением в цилиндры дизеля.

Подшипник турбокомпрессора смазывается маслом, поступающим по трубопроводу от центробежного масляного фильтра.

Из турбокомпрессора масло по маслоотводящей трубке сливается в картер дизеля.

Колесо турбины 7 отлито из жаропрочного никелевого сплава и приварено к валу ротора.

Колесо компрессора 12 отлито из алюминиевого сплава и закреплено на валу ротора с помощью специальной гайки 13.

В турбокомпрессоре предусмотрены контактные газомасляные уплотнения с пружинными кольцами 11.

Со стороны турбины уплотнительные кольца установлены в канавке втулки 6, напрессованной на вал ротора.

Со стороны компрессора уплотнительные кольца установлены в канавке втулки 14.

Для повышения эффективности масляного уплотнения со стороны компрессора зона уплотнительного кольца отделена от зоны активного выброса масла из подшипника маслоотражателем 16, образующим дополнительный лабиринт.

Избыточное давление воздуха за компрессором на номинальном режиме работы дизеля должно быть в пределах 0,08-0,14 МПа.

В процессе эксплуатации турбокомпрессор специального технического обслуживания не требует.

Турбокомпрессор не разрешается разбирать и ремонтировать.

Состояние турбокомпрессора следует проверять по времени выбега ротора при остановке дизеля, для этого после 3-5 мин работы на режиме минимальной частоты вращения холостого хода дизель выводят на режим максимальной частоты вращения, после чего выключить подачу топлива.

Вращение ротора турбокомпрессора после остановки дизеля должно прослушиваться не менее 5 с.

Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Одной из причин уменьшения мощности дизеля и повышенного дымления может быть снижение давления наддува из-за загрязнения проточной части компрессора, определить которое можно по тугому вращению ротора.

Если ротор вращается туго, то необходимо произвести частичную разборку турбокомпрессора и промывку компрессорной части.

Перед разборкой надо тщательно очистить наружные поверхности турбокомпрессора от грязи и пыли.

Во избежание повреждения лопаток при разборке и сборке турбокомпрессора нельзя ставить средний корпус в сборе с ротором на колесо турбины компрессора, для этой цели необходимо применять специальную подставку.

Частично разборку, промывку и сборку следует производить в следующем порядке:

- — отвернуть болты, крепящие корпус 2 компрессора к среднему корпусу 5, и отсоединить корпус компрессора от среднего корпуса;

- — корпус компрессора, поверхность колеса и среднего корпуса промыть чистым дизельным топливом

- — подсоединить корпус компрессора к среднему корпусу, поставив между фланцами паронитовую прокладку.

При установке корпуса компрессора следует обратить внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

- — залить в масляный канал среднего корпуса 10-15г чистого моторного масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, провернуть несколько раз ротор для проверки плавности вращения и отсутствия заедания.

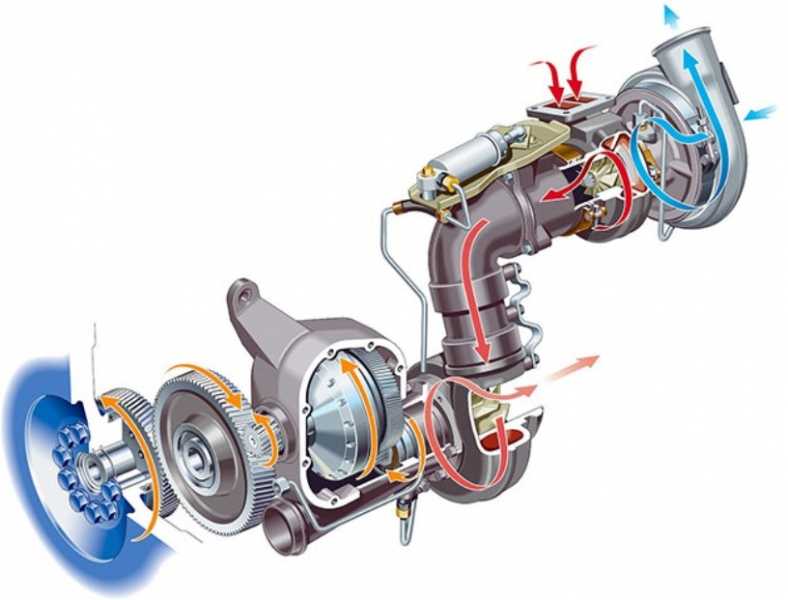

Двухступенчатые серийные турбокомпрессоры для дизельных двигателей

Повышение производительности и увеличение срока службы турбонаддува

Двухступенчатый серийный турбонаддув Garrett для дизельных двигателей многократно увеличивает преимущества турбонаддува, улучшает переходные характеристики, оптимизирует топливную экономичность и многое другое.

для дизельных двигателей Преимущества

Наши двухступенчатые серийные турбокомпрессоры для дизельных двигателей обеспечивают автопроизводителям большую гибкость при создании двигателей. Улучшенная топливная экономичность позволяет им либо уменьшить размеры двигателей без ущерба для производительности, либо значительно повысить мощность и крутящий момент существующих двигателей. Среди других ключевых преимуществ:

Повышенный тепловой КПД двигателя

Снижение расхода топлива

Снижение выбросов NOx

Повышенные коэффициенты давления

Двухступенчатые серийные турбокомпрессоры для дизельных двигателей

Основные характеристики

Используя наши двухступенчатые серийные турбокомпрессоры для дизельных двигателей, компрессоры работают с максимальной эффективностью, распределяя свою нагрузку между двумя турбокомпрессорами:

- Свежий воздух всасывается в компрессор первой ступени

- Давление увеличивается в 2-2,5 раза

- Этот сжатый воздух направляется в компрессор второй ступени

- Давление увеличено еще в 2-2,5 раза

Более низкие коэффициенты давления на каждой ступени приводят к снижению скорости вращения. Это повышает надежность подшипниковых систем, колес компрессоров и турбин. Кроме того, серийные двухступенчатые турбокомпрессоры для дизельных двигателей регулируют поток газа между турбинами с помощью перепускных клапанов. Эти клапаны меняют режимы в зависимости от скорости, оптимизируя передачу газа между малой турбиной высокого давления и большой турбиной низкого давления:

Это повышает надежность подшипниковых систем, колес компрессоров и турбин. Кроме того, серийные двухступенчатые турбокомпрессоры для дизельных двигателей регулируют поток газа между турбинами с помощью перепускных клапанов. Эти клапаны меняют режимы в зависимости от скорости, оптимизируя передачу газа между малой турбиной высокого давления и большой турбиной низкого давления:

- Ниже 1500 об/мин: И компрессор, и перепускной клапан остаются закрытыми, что увеличивает давление наддува и крутящий момент.

- От 1500 об/мин до 2800 об/мин: Перепускные клапаны начинают открываться для направления выхлопных газов между турбинами.

- За пределами 2800 об/мин: И компрессорный, и перепускной клапаны остаются полностью открытыми, регулируя поток газа только к большей турбине.

Модельный ряд двигателей

Двухступенчатый серийный турбонаддув Garrett для дизельных двигателей Объединяет преимущества турбонаддува за счет последовательного соединения двух турбокомпрессоров. Это помогает улучшить переходные характеристики, обеспечивает лучший крутящий момент на низких скоростях и оптимизирует топливную экономичность в легковых и коммерческих транспортных средствах. Производители автомобилей могут использовать эту технологию либо для уменьшения размеров двигателей, либо для повышения их производительности. Наш двухступенчатый серийный турбодвигатель для дизельного топлива можно использовать с двигателями различных размеров, от небольших однолитровых автомобилей до массивного горнодобывающего оборудования объемом 64 л. Однако чаще всего они используются в двигателях объемом от 1,6 л до 3 л.

Это помогает улучшить переходные характеристики, обеспечивает лучший крутящий момент на низких скоростях и оптимизирует топливную экономичность в легковых и коммерческих транспортных средствах. Производители автомобилей могут использовать эту технологию либо для уменьшения размеров двигателей, либо для повышения их производительности. Наш двухступенчатый серийный турбодвигатель для дизельного топлива можно использовать с двигателями различных размеров, от небольших однолитровых автомобилей до массивного горнодобывающего оборудования объемом 64 л. Однако чаще всего они используются в двигателях объемом от 1,6 л до 3 л.

Сверхэффективные экологически чистые дизельные платформы могут извлечь большую выгоду из уменьшенной высокотемпературной технологии наддува VNT от Garrett

Турбоархитектура с изменяемой геометрией (VNT) Garrett шестого поколения помогает автопроизводителям использовать потенциал производительности высокотемпературных дизельных силовых агрегатов.

подробнее

Двухступенчатая серийная турбосистема для дизельных двигателей и решения для транспортных средств с подключением к сети

Наши двухступенчатые серийные турбосистемы для дизельных двигателей предоставляют автопроизводителям больше возможностей для улучшения своих двигателей. Garrett также предлагает целостный набор решений, включая наши подключенные автомобили и передовые электрические усилители. К ним относятся встроенная защита от кибербезопасности, OEM-решения для диагностики и прогнозирования и интеллектуальные средства управления силовым агрегатом.

Garrett также предлагает целостный набор решений, включая наши подключенные автомобили и передовые электрические усилители. К ним относятся встроенная защита от кибербезопасности, OEM-решения для диагностики и прогнозирования и интеллектуальные средства управления силовым агрегатом.

читать далее >

Компания Garrett Motion впервые продемонстрировала электрический турбокомпрессор на выставке IAA 2019

Растущие тенденции к гибридизации открывают возможности для переноса технологии электрического наддува с гоночных трасс на дороги. Компания Garrett является первопроходцем в области технологии E-Turbo, обеспечивающей превосходную производительность, экономию топлива и выбросы за счет интеграции современных сверхскоростных электродвигателей и силовой электроники в линейку своих турбокомпрессоров.

Электрифицированные турбины (E-Turbo) демонстрируют впечатляющий потенциал и одинаково применимы как в легковых, так и в коммерческих автомобилях, на всех видах топлива, таких как бензин, дизельное топливо и природный газ (СПГ).

узнать больше

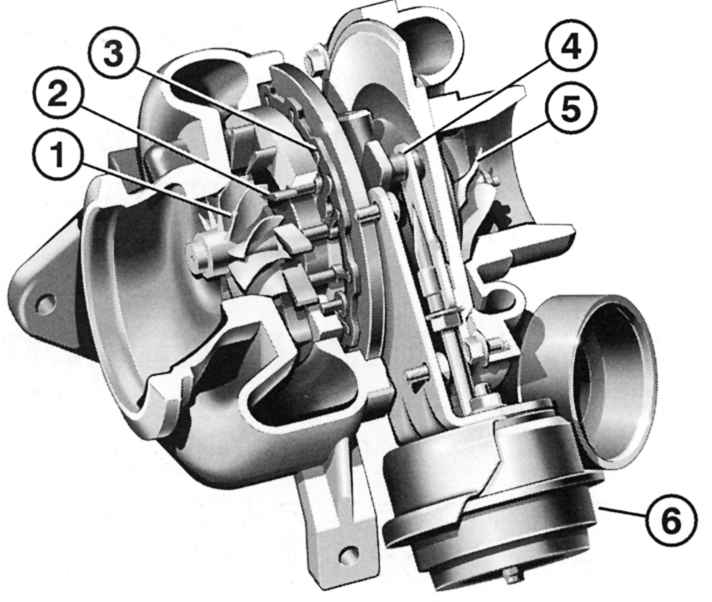

Турбины с изменяемой геометрией для дизельных двигателей

Производительность и эффективность двигателя при уменьшении габаритных размеров

Улучшенная экономия топлива и ходовые качества в уменьшенной конструкции

Преимущества дизельных двигателей

По сравнению с турбинами с фиксированной геометрией, наши турбины с изменяемой геометрией для дизельных двигателей увеличивают мощность и крутящий момент двигателя при одновременном снижении противодавления. Это улучшает производительность, управляемость двигателем, управляемость и топливную экономичность без ущерба для мощности. Среди других преимуществ:

Улучшенное ускорение

за счет улучшенной переходной характеристики

и более чистое сгорание

Снижение выбросов

за счет включения выхлопных газов

рециркуляция (EGR)

Турбины с изменяемой геометрией для дизельного двигателя Основные характеристики

Турбина с изменяемой геометрией для дизельного двигателя регулирует поток выхлопных газов двигателя через колесо турбины с помощью ряда лопаток. Эти лопасти открываются и закрываются в точном соответствии с требованиями наддува двигателя.

Эти лопасти открываются и закрываются в точном соответствии с требованиями наддува двигателя.

При НИЗКИЕ СКОРОСТИ лопасти закрываются, что:

- Ограничивает поток отработанного воздуха через турбину

- Увеличивает мощность турбины

- Повышает давление наддува

При ВЫСОКАЯ СКОРОСТЬ лопатки открываются, что:

- Максимизирует поток выхлопных газов

- Предотвращает турбонаддув

- Поддерживает необходимое давление наддува

Наш ЗАПАТЕНТОВАННЫЙ БАЛАНС ДАВЛЕНИЯ направляет выхлопные газы к обеим сторонам лопаток, что:

- Предотвращает избыточную нагрузку на ось

- Уменьшает трение и износ

- Улучшает управление наддувом

В наших двухступенчатых параллельных системах две турбины работают последовательно, обеспечивая значительный прирост мощности и крутящего момента в двигателях обычно объемом 2,0 л или больше.

узнать больше

Двухступенчатый серийный турбонаддув Garrett для дизельных двигателей Объединяет преимущества турбонаддува за счет последовательного соединения двух турбонаддувов. Это помогает улучшить переходные характеристики, обеспечивает лучший крутящий момент на низких скоростях и оптимизирует топливную экономичность в легковых и коммерческих транспортных средствах. Производители автомобилей могут использовать эту технологию либо для уменьшения размеров двигателей, либо для повышения их производительности.

узнать больше

Двигатель Диапазон

Наши турбокомпрессоры с изменяемой геометрией для дизельных двигателей доступны в полном диапазоне размеров. Монотурбинные установки лучше всего работают с дизельными двигателями объемом от 1,3 до 4,5 л в легковых автомобилях.

Ваш браузер не поддерживает видео тег.Турбокомпрессоры с изменяемой геометрией для дизельных двигателей и подключенных транспортных средств

Наша технология турбонагнетателей с изменяемой геометрией для дизельных двигателей помогает улучшить рабочие характеристики и эффективность двигателя по всему спектру. Однако дальнейшие улучшения могут быть реализованы с помощью наших решений для подключенных транспортных средств, включая интегрированное управление состоянием транспортных средств и расширенное управление трансмиссией. Мы также предлагаем программное обеспечение для кибербезопасности и ряд продуктов для электронного повышения.

Однако дальнейшие улучшения могут быть реализованы с помощью наших решений для подключенных транспортных средств, включая интегрированное управление состоянием транспортных средств и расширенное управление трансмиссией. Мы также предлагаем программное обеспечение для кибербезопасности и ряд продуктов для электронного повышения.

читать далее >

Сверхэффективные экологически чистые дизельные платформы могут извлечь большую выгоду из уменьшенной высокотемпературной технологии наддува VNT от Garrett

Турбоархитектура с изменяемой геометрией (VNT) Garrett шестого поколения помогает автопроизводителям использовать потенциал производительности высокотемпературных дизельных силовых агрегатов.

подробнее

Компания Garrett Motion впервые продемонстрировала электрический турбокомпрессор на выставке IAA 2019

Растущие тенденции к гибридизации открывают возможности для переноса технологии электрического наддува с гоночных трасс на дороги. Компания Garrett является первопроходцем в области технологии E-Turbo, обеспечивающей превосходную производительность, экономию топлива и выбросы за счет интеграции современных сверхскоростных электродвигателей и силовой электроники в линейку своих турбокомпрессоров.