Углеводородное волокно — что это, характеристики, свойства, производство

Углепластик (карбон) имеет невероятно широкую сферу применения. Углеродные материалы и изделия из них можно встретить в самых разнообразных отраслях промышленности.

В строительстве, например, углеродные ткани применяются в Системе внешнего армирования. Использование углеродной ткани и эпоксидного связующего при ремонте несущих конструкций (мостов, промышленных, складских, жилых зданий) позволяет проводить реконструкцию в сжатые сроки и со значительно меньшими трудозатратами по сравнению с традиционными способами. При этом, хотя срок ремонта снижается в разы, срок службы конструкции увеличивается также в несколько раз. Несущая способность конструкции не просто восстанавливается, но и увеличивается в несколько раз.

В авиации углеродные материалы используются для создания цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми.

В атомной промышленности углепластики используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость. Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому Система внешнего армирования также имеет обширное применение.

В автомобилестроении карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз.

В гражданской аэрокосмической отрасти композиционные материалы занимают очень прочные позиции. Высокие нагрузки космических полетов ставят соответствующие требования и материалам, которые используются при производстве деталей и узлов. Углеродные волокна и материалы из них, а также из карбидов работают в условиях высоких температур и давления, при высоких вибрационных нагрузках, низких температурах космического пространства, в вакууме, в условиях радиационного воздействия, а также воздействия микрочастиц и т.п.

В судостроении высокая удельная прочность, коррозионная стойкость, низкая теплопроводность, немагнитность и высокая ударостойкость делают углепластики лучшим материалом для проектирования и создания новых материалов и конструкций из них. Возможность сочетать в одном материале высокую прочность и химическую инертность, а также вибро-, звуко- и радиопоглощение обуславливает выбор именно этого материала для изготовления конструкций различных видов гражданских судов.

Одной из наиболее значимых областей применения углеродных материалов в мировой практике является ветроэнергетика. В нашей стране эта отрасль находится, по сути, в стадии зарождения, в то время как во всем мире ветряки появляются и в незаселенных районах, и в прибрежных зонах, и на морских платформах. Легкость и непревзойденные показатели прочности на изгиб углепластиков позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью.

В железнодорожной отрасли углепластики имеют широкое применение. Легкость и прочность материала позволяет облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов: высокие показатели прочности на изгиб позволяют увеличивать длину проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания.

Композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое.

Применение углеволокна (карбона) в строительстве

Беседка из углепластикаНа сегодняшний день с изделиями из бетона и стали успешно соперничают материалы из шнуров, тканей, волокон и лент изготовленных из современных углеводородов. При этом такие материалы обладают небольшой толщиной и весом.

Даже холст толщиной всего в несколько миллиметров, пропитанный отвердевшей смолой по своей прочности превосходит 15 миллиметровый лист фанеры и в пять раз прочнее стали.

Содержание статьи

Что такое углеродные волокна

Улеволокно (карбон) представляет собой полимерно-композитный материал, в основе которого лежат углеродные нити. Имеет наибольшую популярность среди других пластиков и композитов. Имея четырёх кратную прочность на разрыв, чем у наилучших марок стали, углеволокно намного легче железа (на 75%) и алюминия (на 30%).

Имеет наибольшую популярность среди других пластиков и композитов. Имея четырёх кратную прочность на разрыв, чем у наилучших марок стали, углеволокно намного легче железа (на 75%) и алюминия (на 30%).

Углеродные нити достаточно ломкие и поэтому из них создают эластичное полотно. А добавление полимерных связующих составов позволяет изготавливать углепластик, совершивший революцию во множестве сфер деятельности человека.

Для чего нужен карбон (углеволокно)

Углеродные волокна представляют собой альтернативу традиционным материалам, например, стали, алюминию, стеклопластику и для строительства легких ферм и каркасных конструкций. Они обладают высокой прочностью, надежностью, возможностью настройки, и имеют малый вес.

Углеволокно на данный момент пользуется большим спросом у строителей и ремонтников. Подобная популярность обусловлена высокой прочностью материала. Это качество очень важно при обустройстве внешнего армирования кирпичных, железобетонных и деревянных систем.

Конструкция, оклеенная углеволокном, получает дополнительно до 60 % прочности и до 110 % прочности на сжатие. Хоть и выглядит это не достаточно правдоподобно, все проверки по СНиП и ГОСТ это подтверждают. Поэтому, если собираетесь делать ремонт или занимаетесь строительством, можете в серьез подумать об усилении из карбона.

Усиление прочности конструкции позволяет сократить размеры основания. Углеволокно удерживает на себе значительные нагрузки, самое главное, чтобы было, куда его приклеить. Сокращение необходимого материала за счет использования современного карбона является актуальным мероприятием для отдаленных регионов, куда сложно доставить тяжелые строительные материалы.

Помимо этого углеволокно сейчас используют при ремонте несущих элементов из камня. Путем армирования восстанавливаются балки и опоры бетонных мостов. Как правило, используется карбон в промышленности, но может применяться и в частном строительстве, где нагрузки значительно ниже, а значит, запас прочности будет довольно большим.

Достоинства материала

Многие знают о коррозии сборного железобетона, которую вызывает стальная арматура. При использовании сетки из углеродного волокна вместо стальной арматуры результаты получаются превосходными.

- Бетонные стеновые панели можно делать намного тоньше.

- Вес панелей становиться намного легче (до 75%).

- Не требуется дополнительная теплоизоляция потому, что углеволокно не проводит тепло или холод.

- Обладает высокой огнестойкостью.

- Этот новый материал уже используется для производства стеновых сендвич панелей.

Недостатки

Углеродное волокно также имеет недостатки, которые должны быть приняты во внимание при планировании его использования.

- Этот материал довольно дорогой по сравнению с аналогами.

- Материал имеет способность отражать электрические волны, что может быть недостатком в некоторых случаях.

- Процесс изготовления композитов более трудоемкий, чем изготовление металла.

Применение углеродных волокон — Справочник химика 21

Благодаря высокой и легко изменяемой в широких пределах электропроводности УВМ находят разнообразное применение. Сообщается об изготовлении из углеродных тканей обогреваемых одеял, грелок и других приспособлений. Для районов Крайнего Севера особое значение приобретает обогреваемая одежда. На основе углеродной ткани, которая в виде полосок монтируется в одежду, выпускаются обогреваемые костюмы. Ткань обеспечивает равномерный нагрев, а небольшая масса нагревателей позволяет осуществлять почти мгновенный нагрев и мгновенное охлаждение ткани, что,облегчает автоматическое регулирование температуры. Описаны также специальные костюмы для персонала, который обслуживает линии высокого напряжения благодаря электропроводности ткани обеспечивается безопасность работы в такой одежде. Углеродные ткани можно применять для самолетов с целью предотвращения обледенения. Исследуется возможность применения углеродных волокон для изготовления сеток, радиоламп, термопар, антенн, установок для улавливания пыли и др. На основе углеродных волокон изготов- [c.337]

Сообщается об изготовлении из углеродных тканей обогреваемых одеял, грелок и других приспособлений. Для районов Крайнего Севера особое значение приобретает обогреваемая одежда. На основе углеродной ткани, которая в виде полосок монтируется в одежду, выпускаются обогреваемые костюмы. Ткань обеспечивает равномерный нагрев, а небольшая масса нагревателей позволяет осуществлять почти мгновенный нагрев и мгновенное охлаждение ткани, что,облегчает автоматическое регулирование температуры. Описаны также специальные костюмы для персонала, который обслуживает линии высокого напряжения благодаря электропроводности ткани обеспечивается безопасность работы в такой одежде. Углеродные ткани можно применять для самолетов с целью предотвращения обледенения. Исследуется возможность применения углеродных волокон для изготовления сеток, радиоламп, термопар, антенн, установок для улавливания пыли и др. На основе углеродных волокон изготов- [c.337]Поиском других видов сырья пришлось заняться, когда области применения углеродных волокон и производство на их основе различных изделий значительно расширились.

Особое внимание привлекли продукты переработки нефти и угля, и в частности, образующиеся в процессе высокотемпературного пиролиза так называемые пеки. Пек, как исходное сырье дпя получения углеродного волокна, выгодно отличается от ПАН и ГЦ высоким содержанием углерода и, соответственно, большим выходом (более 75 %) готового волокна [1]. [c.17]

Особое внимание привлекли продукты переработки нефти и угля, и в частности, образующиеся в процессе высокотемпературного пиролиза так называемые пеки. Пек, как исходное сырье дпя получения углеродного волокна, выгодно отличается от ПАН и ГЦ высоким содержанием углерода и, соответственно, большим выходом (более 75 %) готового волокна [1]. [c.17] В последние годы области применения углеродных волокон значительно расширились. Углеродные шнуры используют в качестве проводников электрического тока, из углеродных волокон производят электропроводящую бумагу, гибкие и жесткие нагревательные элементы, электроды.

Глава 5. Применение углеродных волокон………..314 [c.219]

При сжатии показало, что эта характеристика непосредственно связана с адгезией волокна к матрице и углом между направлением приложенной нагрузки и направлением армирования [95, 126]. Прочность углепластиков к сжимающим нагрузкам может быть повышена путем поверхностной обработки или вискеризации волокон [126 2, с. 214] или применения углеродных волокон большого диаметра [127]. Так, в случае обработанного углеродного волокна прочность при сжатии углепластика при увеличении содержания волокна в композите повышается с 40 до 130 кг/мм , в то время как для необработанного она в этих же условиях остается на уровне 30 кг/мм . Процесс разрушения отдельных углеродных волокон при осевом сжатии подробно исследован в работе [128] при этом было показано, что у высокомодульных волокон при сжатии наблюдается продольное растрескивание, которое отсутствует у средне- и низкомодульных волокон. [c.174]

214] или применения углеродных волокон большого диаметра [127]. Так, в случае обработанного углеродного волокна прочность при сжатии углепластика при увеличении содержания волокна в композите повышается с 40 до 130 кг/мм , в то время как для необработанного она в этих же условиях остается на уровне 30 кг/мм . Процесс разрушения отдельных углеродных волокон при осевом сжатии подробно исследован в работе [128] при этом было показано, что у высокомодульных волокон при сжатии наблюдается продольное растрескивание, которое отсутствует у средне- и низкомодульных волокон. [c.174]

В настоящее время различные виды углеродных волокон уже применяют или они находятся на стадии разработки. Эти волокна существенно различаются исходным сырьем, технологическим процессом, структурой и свойствами. Отмеченные различия обусловили и области применения углеродных волокон,, и экономику производства. Сопоставление различных типов волокон, дается в следующем разделе. [c.188]

ПРИМЕНЕНИЕ УГЛЕРОДНЫХ ВОЛОКОН [c.

Среди жаростойких волокон по масштабам производства первое место занимают углеродные волокна. Поэтому наиболее подробно рассмотрены методы получения этих волокон из химических волокон (полиакрилонитрильных и вискозного кор да) приводятся также сведения о получении волокон из дру гого вида сырья (нефтяного пека, фенольных смол, лигнина) Одна из глав посвящена свойствам и областям применения углеродных волокон. В последних главах излагаются принци пы получения и области применения других жаростойких во локон. [c.4]

При применении углеродных волокон или композиций на их основе в качестве теплозащитных материалов высокая теплопроводность является нежелательной, так как при этом через композиционный материал происходит интенсивная передача тепла. Для устранения этого недостатка в композиционные материалы кроме углеродного волокна добавляют другие жаростойкие волокна, в частности волокна из окислов металлов с низкой теплопроводностью. [c. 284]

284]

Предполагается [126], что в ближайшие годы доля углеродных материалов в конструкциях двигателей и корпусов ракет увеличится с 2 до 72%. По данным английских фирм, производящих высокопрочное высокомодульное волокно, применение углеродных волокон в конструкции ракет значительно эффективнее использования стеклянных волокон. [c.311]

В производстве рукавов применение углеродных волокон возможно в концевой арматуре и в качестве уплотнений в гидравлических системах. [c.99]

С изобретением ксеноновых ламп производство кино- и прожекторных углей постепенно прекращается. Б настоящее время прожекторные угли используются в основном только для цепей береговой охраны. Такая же судьба постигла разработанные У. Сваном (1850) и Т. А. Эдиссоном в США и А. И. Бюксенмейстером в России (1880 г.) углеродные волокна для лал1П накаливания. Создание долгоживущих вольфрамовых нитей (1910 г.) вытеснило применение углеродных волокон и из этой области электротехники.

На рис.4.1 в качестве примера приведена схема одного из вариантов комплексной переработки высокоароматичных нефтяных остатков и смолистых отходов нефтехимии в новые углеродные материалы — волокна, кокс с высокоориентированной структурой и различная перспективная продукция на их основе. Важное место в этой схеме отведено производству высокоплавких волокнообразующих пеков и углеродных волокон на их основе, представляющих собой новый перспективный материал с удачным сочетанием уникальных свойств. Объём их производства, в том числе из пеков, устойчиво растёт (рис. 4.2), чему способствует постоянное увеличение спроса, расширение области потребления и улучшение техникоэкономических показателей процессов, в значительной мере определяемых мощностью производства (рис. 4.3 ). В настоящее время складываются следующие важнейшие направления применения углеродных волокон [c.115]

4.3 ). В настоящее время складываются следующие важнейшие направления применения углеродных волокон [c.115]

По величине удельного модуля (жесткости) углеродные волокна не уступают борному волокну и в 4—15 раз превосходят стальные и стеклянные. Около 80% общего потребления углеродных волокон идет в ракетостроение. Композиции на их основе с пластмассами (углепластики) являются замечательными конструкционными материалами. Удельная прочность углепластиков в — 2 раза, а жесткость в 4—5 раз выше, чем у стали, алюминия, титана. Более широкое применение углеродных волокон ограничивается их высокой стоимостью, хотя цены на них постепенно снижаются. В 1971 г. цена лучших видов волокна торнель из целлюлозы (фирмы Union arbide orp.) составляла долл]кг) [c.399]

Особенности развития производства и применения углеродных волокон и композиционных материалов на их основе определяются двумя факторами эффективностью их использования взамен традиционных конструкционных материалов и необходимостью их применения в тех случаях, кбгда традиционные материалы не обеспечивают требуемых свойств. Относительно высокая стоимость углеродных волокон и необходимость тщательной разработки конструкционных элементов для специальных областей техники привели к парадоксальному явлению основная доля производимых в настоящее время высокопрочных высокомодульных углеродных волокон идет на производство клю-щек для гольфа (88 т из 131 т углеродного волокна, выпущенного в 1974 г.) [223]. Углепластики по сравнению со сталью-позволяют вдвое уменьшить вес клюшки, сохранив ее прочность на изгиб, и одновременно втрое снизить коэффициент падения скорости мяча после удара [230]. Ниже [230, 245] приведены сведения о производстве спортивных товаров рядом фирм. [c.198]

Относительно высокая стоимость углеродных волокон и необходимость тщательной разработки конструкционных элементов для специальных областей техники привели к парадоксальному явлению основная доля производимых в настоящее время высокопрочных высокомодульных углеродных волокон идет на производство клю-щек для гольфа (88 т из 131 т углеродного волокна, выпущенного в 1974 г.) [223]. Углепластики по сравнению со сталью-позволяют вдвое уменьшить вес клюшки, сохранив ее прочность на изгиб, и одновременно втрое снизить коэффициент падения скорости мяча после удара [230]. Ниже [230, 245] приведены сведения о производстве спортивных товаров рядом фирм. [c.198]

Мир современных материалов — Углеродные волокна

Углеродные волокна (УВ) относятся к переходным формам углерода, структурные элементы которого близки к графиту.

Способ получения волокон из углерода — неплавкого и нерастворимого вещества — подсказан впервые Элисоном и Сваном еше в 1880 г. Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные.

Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные.

Механические свойства углеродных волокон в значительной степени определяются их структурой, которая, в свою очередь, зависит от условий получения (температуры термообработки, состояния исходного сырья, присутствия легирующих модификаторов, а также наличия дефектов).

Углеродные волокна, относящиеся к классу углеграфитовых материалов, в структурном отношении характеризуются рядом особенностей, отличающих от массивных материалов соответствующего химического состава.

Кроме того, структура и свойства углеродных волокон зависят как от специфической формы материала (волокно), так и от ориентированной структуры исходных полимеров, из которых они получены.

Исследованию взаимосвязи структуры и механических свойств углеродных волокон посвящено значительное количество работ, тем не менее, до сих пор нет достаточно полного представления о характере влияния тех или иных параметров структуры на прочность УВ. Все это свидетельствует о сложности строения УВ и большом числе факторов, влияющих на их прочность.

Все это свидетельствует о сложности строения УВ и большом числе факторов, влияющих на их прочность.

Основной структурной единицей УВ является слой графита лентообразной формы. Угловое расположение слоев может значительно изменяться при нагреве и вытяжке — ориентация углеродных слоев становится более совершенной при увеличении температуры термообработки и вытяжке. Поры в структуре длинные, тонкие, с предпочтительной ориентацией вдоль оси волокна. Объемная доля микропор увеличивается с повышением температуры и уменьшается при вытяжке УВ. Эта модель изображена на рис. 1. Существуют также и другие модели структуры углеродных волокон.

Рис. 1. Схематичное изображение структуры углеродного волокна [1].

Разнообразие областей применения углеродных волокон обусловлено широким спектром их характеристик. Углеродным волокнам присущи экстремально высокие значения модуля упругости и прочности, химическая и термическая стойкость, низкий коэффициент линейного термического расширения, специфические трибологические свойства, повышенные (по сравнению с другими волокнами) тепло- и электропроводность и ряд других ценных свойств. Комплекс полезных характеристик углеродных волокон определяется природой исходного материала и разнообразием структурных особенностей.

Комплекс полезных характеристик углеродных волокон определяется природой исходного материала и разнообразием структурных особенностей.

Важным свойством УВ, определяющим перспективность использования подобных материалов во многих областях, является их высокая химическая стойкость по отношению к различным агрессивным реагентам.

Свойства различных углеродных волокон приведены в табл. 1-4, где γ — плотность; Тсубл — температура сублимации; Sуд— удельная поверхность; α — температурный коэффициент линейного расширения; ρ — удельное электрическое сопротивление; l — коэффициент теплопроводности; С — удельная теплоемкость.

Таблица 1. Некоторые свойства углеродных волокон.

| Углеродное волокно |

γ, г/см3 |

Тсубл, К |

Sуд,м2/г |

α×10-6, К—1 |

ρ×10-5, Ом×м |

l, Вт/(м×К) |

С, кДж/(кг×К) |

| Карбонизо-ванное | 1,4-1,8 | 3873 | 1-1000 | 1,5 | 1-70 | 0,8-1,6 | 0,8 |

| Графитиро-ванное | 1,8-2,15 | 3873 | 0,15-3 | -1,5-2,5 | 0,3-1 | 1,7-2,0 | 0,6 |

Таблица 2. Углеродные волокна, выпускаемые ведущими зарубежными фирмами

Углеродные волокна, выпускаемые ведущими зарубежными фирмами

| Фирма | Марка | σ, МПа |

Е, ГПа |

γ, г/см3 |

Сырьё |

| Геркулес Инкорпорейшн графит Фиберз Бизнес Сентер |

Геркулес AS6 IM6 НМ |

4137 |

243 |

1,83 1,83 1,84 |

ПАН |

| Юнион Карбид Корпорейшн |

Торнел Т-300 Т-500 Т-700 Р-75 Р-100 |

3200 |

228 |

1,70 |

ПАН |

| Торей Индастриз Инкорпорейшн |

Торейка Т300 Т800 Т1000 М40 М50 М60 |

3500 |

235 |

1,76 |

ПАН |

| Тохо |

Бесфайт ST-3 НМ-40 НМ-45 3М-500 |

4400 |

240 |

1,77 |

ПАН |

| Ниппон Карбон | Карбалон 3-2000 3-4500 |

3260 |

245 235 |

1,77 |

ПАН |

| Мицубиси Рейэн | Пирофил М-1 Т-1 |

2600 |

360 |

1,85 |

ПАН |

| Селанез Плэитикс энд Спешитиз Компани |

Целион GY-70 6К |

1900 |

530 |

1,90 |

ПАН |

Таблица 3. Некоторые виды углеволокнистых материалов, разработанных в России [1].

| Марка | σ, МПа | Е, ГПа | γ, г/смЗ |

| Теплозащитные | |||

| Тесьма | |||

| Урал-15 | 1800 | 70 | 1.65 |

| Урал-24 | 1500 | 90 | 1.71 |

| Нить | |||

| Урал-Н-15 | 1800 | 70 | 1.65 |

| Урвл-Н-24 | 1500 | 90 | 1.71 |

|

Ткань, тканная лента |

Разрывная нагрузка, кг/5см |

||

| УУТ-2 | 130 | 20 | |

| УТМ-8 | 50 | 30 | |

| Урал-Т | 150 | 30 | |

| Лента Урал-Т-24 | 130 | 60 | |

| Лагта Урал-ТМ-24 | 300 | 60 | |

| Лента Урал-ТС/4-24 | 200 | 60 | |

| С дополнительным покрытием |

Вид покрытия | ||

| Урал-ПУ | 160 | Пироуглерод, 12% | |

| Урал-ТК | 160 | Карбил кремния, 7 % | |

| ТМП-3 | 50 | Пироуглерод, 10% | |

| ТКК-2 | 80 | Карбид кремния, 3 % | |

| Конструкционные нити | |||

| УКН-5000 | 3300 | 230 | 1.72 |

| УКН-5000П | 3400 | 240 | 1.73 |

| УКН-П-0,1 | 3700 | 230 | 1.74 |

| УКН-2500П | 3400 | 240 | 1.73 |

| Конструкционные нити | |||

| УКН В-400 | 4300 | 240 | 1.75 |

| ВМН-4 | 2800 | 240 | 1.75 |

| Гранит 300 | 3000 | 300 | 1.80 |

| Гранит 40П-0,1 | 3700 | 400 | 1,82 |

| Кулон-Н | 3500 | 560 | 1,92 |

| Лента | |||

| ЛУП-01 | 2700 | 260 | 1.70 |

| ЛУП-02 | 2700 | 260 | 1.70 |

| Элур-01 | 2900 | 235 | 1.69 |

| Элур-0,08 | 3000 | 235 | 1.70 |

| ЛУП-24 | 2750 | 330 | 1.80 |

| Кулон | 2750 | 420 | 1.87 |

Таблица 4. Углеродные волокна специального назначения

| Марка | ρ, 10-5 Ом×м | к.и., % | Sуд, м2/г |

| Электропроводящие | |||

| УГЛЕН | 43 | 35 | — |

| ГРАЛЕН | 19 | — | — |

| ЭВЛОН | 43 | 65 | — |

| Поверхностно- активные |

|||

| АКТИЛЕН | — | — | до 1500 |

| ВАУЛЕН | — | — | 800 |

Обозначения в таблице:

ρ — удельное электрическое сопротивление; к.и. – кислородный индекс; Sуд— удельная поверхность.

Литература:

- Мелешко А.И., Половников С.П. Углерод, углеродные волокна, углеродные композиты — М.: «САЙНС-ПРЕСС», 2007. — 192 с.

Вас также может заинтересовать:

Углеродные волокна из гидратцеллюлозных волокон — Общество

Волокна на основе гидрата целлюлозы получаются методом мокрого формования из древесной целлюлозы.

Волокна на основе гидрата целлюлозы получаются методом мокрого формования из древесной целлюлозы. Эти волокна применяются очень широко как в текстильной промышленности, так и в машиностроении.

Процесс превращения гидратцеллюлозныхволокон (ГТЦ-Волокна) в углеродные имеет четыре основные стадии:

формование;

стабилизация;

карбонизация;

графитизационное вытягивание.

Эти волокна применяются очень широко как в текстильной промышленности, так и в машиностроении.

Для получения углеродных волокон применяются вискозные и полиинозные волокна, которые отличаются более высокой степенью полимеризации по сравнению с другими ГТЦ-волокнами. ГТЦ-волокна содержат значительное количество водорода и кислорода, поэтому выход углерода после карбонизации теоретически не может превышать 55 %.

В реальных условиях он еще ниже и составляет от 10 % до 30 %. Низкий выход углерода — один из основных факторов, ограничивающих применение ГТЦ-волокон в качестве сырья для получения УВ.

Исследования, направленные на поиск методов повышения выхода углерода за счет предварительной обработки ГТЦ-волокон, показывают, что такой эффект может быть достигнут.

Приемы предварительной обработки достаточно разнообразны, например, могут использоваться термообработка в потоке паров кислот; низкотемпературная обработка в потоке кислорода, хлора и др.; пропитка ГТЦ замедлителями горения и т. д. Выход углерода после такой обработки может повышаться до 40 %.

Стабилизация сформированного ГТЦ-волокна проводится путем низкотемпературной (при 400 °C) термообработки в газовой среде.

В качестве газовой среды может выступать обычный воздух или инертные газы. Во время стабилизации волокна протекает большое число химических реакций, в ходе которых в основном отделяются атомы водорода и кислорода, а затем проходит циклизация и образование графитоподобных структур с выделением летучих веществ.

В отличие от ПАН-волокон, вытягивание ГТЦ-волокон на этапе стабилизации не приводит к повышению степени ориентированности макромолекул вдоль оси волокна. Время стабилизации составляет от 20 минут до 10 часов. Дополнительно может применяться кратковременная химическая обработка для повышения выхода углерода.

Следующая стадия получения УВ — карбонизация. Этот процесс обычно идет при температуре 1000… 1500 °C в атмосфере инертного газа. При карбонизации волокна подвергаются дополнительному растягиванию. На данном этапе натяжение волокон способствует повышению степени ориентированности макромолекул в волокне и, в конечном счете, повышению физико-механических свойств углеродного волокна.

Последний этап, графитизация, выполняется при температуре выше 2800 °C. Волокна выдерживаются при такой температуре в течение очень короткого времени и подвергаются дополнительной вытяжке, которая может достигать 100 %.

Такая операция (вытяжка при температуре графитизации) позволяет повысить модуль упругости волокна примерно в 10 раз: от 70 ГПа до 700 ГПа. В то же время эта процедура оказывается весьма дорогой, что сопровождается относительно высокой стоимостью УВ из ГТЦ-волокон.

Структура волокон характеризуется довольно высокой пористостью, унаследованной от исходного ГТЦ-волокна. Диаметр пор составляет около 100 A. В целом структура углеродных волокон на основе ГТЦ может быть охарактеризована как «графитовая ленточная», эта структура очень похожа на структуру УВ на основе ПАН.

Механические свойства УВ на основе ГТЦ зависят от большого числа технологических параметров.

Наиболее важными среди них являются конечная температура термообработки, время термообработки, среднее напряжение в волокне в процессе карбонизации и, особенно, среднее напряжение в волокне в процессе графитизации. Модуль упругости углеродных волокон на основе ГТЦ может достигать 700 ГПа, причем как модуль упругости, так и предел прочности растут с увеличением степени вытяжки волокон.

Предельная деформация высокомодульного волокна составляет около 0,5 %, низкомодульного — около 1 %.

Сравнительная оценка эффективности методов получения УВ

УВ из ПАН отличаются высокими физико-механическими свойствами и высокой стоимостью. УВ из пеков значительно дешевле по сравнению с другими типами УВ-волокон (например, их стоимость в 1,5 раза ниже, чем стоимость волокон на основе ПАН при сравнимых характеристиках).

По своим механическим свойствам волокна из пеков приближаются к низкомодульными волокнам на основе ПАН и имеют резервы для повышения своих характеристик, что делает их весьма перспективными для применения в качестве армирующих элементов. УВ на основе ГТЦ имеют наиболее высокие механические свойства, но при этом они наиболее дорогие (в 2 раза дороже высокомодульных волокон на основе ПАН), причем основная доля стоимости связана с процессом высокотемпературной вытяжки, без которого получение высоких свойств таких волокон невозможно. Это обстоятельство ограничивает применение УВ на основе ГТЦ волокон.

Переработка углеродных волокон

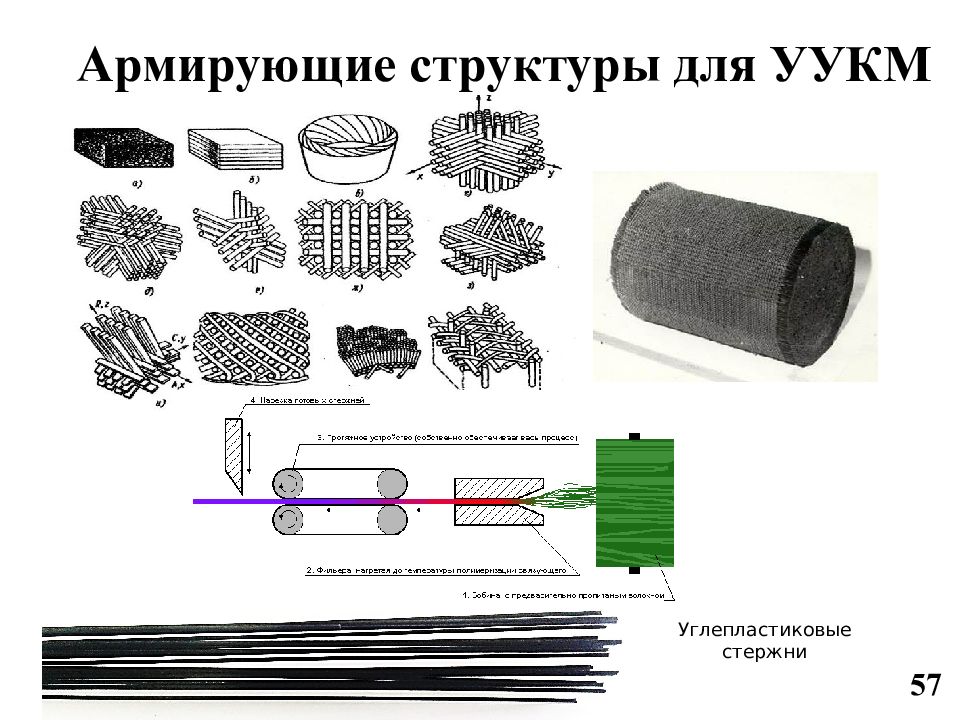

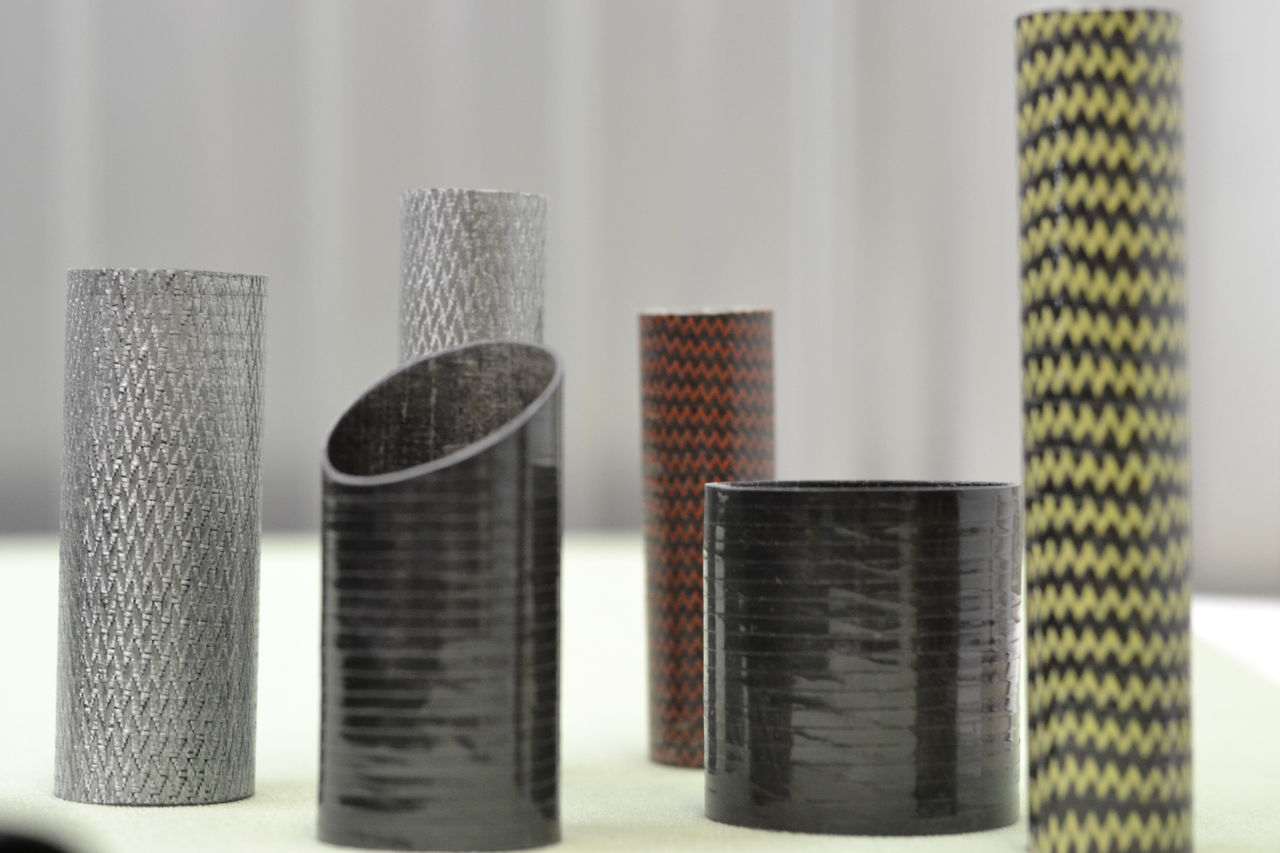

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы.

Наиболее распространенный вид продукции — жгуты, пряжа, ровинги, нетканые холсты.

Изготовление всех видов текстильной продукции производится по обычным технологиям, так же как для других видов волокон.

Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита.

Основные методы получения композитов, армированных углеродными волокнами, являются обычными для волокнистых материалов: выкладка, литье под давлением, пултрузия и другие.

Углеродные волокна, так же, как и другие виды волокон, часто подвергаются дополнительной обработке, которая представляет собой обработку поверхности волокна и нанесение замасливателей.

Эта операция позволяет повысить совместимость УВ со связующим и облегчает переработку волокон. В качестве покрытий применяются поливиниловый спирт, эпоксидные смолы, полиимиды и другие материалы.

Основной целью нанесения покрытий является улучшение связи волокон со связующим, поскольку именно этот фактор в значительной степени определяет механические свойства материалов на основе УВ, в особенности — сдвиговую прочность композитов.

Наиболее эффективной технологией нанесения покрытий на волокна (как в отношении влияния на свойства композита, так и в отношении стоимости) является жидкостная окислительная обработка. Работы в направлении поиска методов повышения связи УВ со связующим продолжаются и в настоящее время.

Гибридные ткани: виды, свойства, применение

Гибридная ткань представляет собой комбинированный материал, в состав которого входит несколько типов нитей. Для его производства используют преимущественно углеродные волокна с добавлением арамидных или стеклянных. Сочетание нескольких материалов с различными свойствами позволяет суммировать их положительные технические характеристики и компенсировать недостатки каждого из них.

Содержание:

- Разновидности гибридных тканей

- Свойства углеродных волокон

- Плюсы добавления арамида

- Особенности стекловолокна

- Сфера применения гибридных тканей

Наиболее востребованные полотна представляют собой следующие комбинации:

- углеродные нити + стекловолокно;

- кевлар (вид арамида) + углеродные нити.

Кроме того, для производства гибридных тканей применяют исходные для получения углерода вещества на фенольной, целлюлозной и других основах, а также керамические и полиэфирные нити.

Армирующие гибридные полотна относятся к внутрислоевому типу композитных волокнистых материалов (КВМ). В них разные пряди основы и утка регулярно чередуются между собой. Плотность ткани может составлять 170—250 г/м².

Существует несколько типов плетения. Самыми распространенными являются полотняное и саржевое. Гибридные ткани могут быть однонаправленными и мультиаксиальными.

УВ проходит несколько этапов термообработки. В результате образуется материал, отличающийся следующими преимуществами:

- значительной термостойкостью — выдерживает бескислородный нагрев до 1600—2000 °С;

- химической инертностью — невосприимчив к агрессивным средам;

- высокой электропроводностью — может использоваться в качестве проводника и полупроводника;

- активной поверхностью — представляет собой каталитическую систему.

Однако помимо плюсов углеволокно имеет существенные недостатки. К ним относятся повышенная хрупкость и усталостное разрушение, которое никак не проявляется внешне. При всей многофункциональности углетканей их применение ограничено из-за высокой стоимости.

Добавление в полотно других волокон позволяет устранить эти недостатки и удешевить производство. Изменение количества различных компонентов в составе полотна позволяет регулировать его физические свойства. Если в углеродных тканях процентное соотношение основного вещества и добавок равно примерно 90/10, то в гибридных оно может быть 70/30 и даже 50/50.

Данное соединение является разновидностью синтетического полиамида. Арамид отличается высокой прочностью, малым весом и доступной стоимостью. Он сохраняет свои качества при нагреве до 350 °С и выдерживает воздействие открытого огня в течение 50 сек.

Добавление арамидных волокон к углеродным:

- повышает стойкость ткани к ударным нагрузкам;

- делает гибридное полотно более упругим;

- нейтрализует эффект усталостного разрушения;

- придает материалу устойчивость к истиранию;

- позволяет окрашивать ткань в различные цвета;

- снижает себестоимость полотна.

Нужно учесть, что при этом у материала снижается стойкость к воздействию воды, ультрафиолету, толуолу, газолинам, а также уменьшается адгезия к смолам. Чаще всего к углеродному волокну добавляют кевларовую нить в примерном соотношении 50/50.

Данный материал используют в гибридных тканях в качестве армирующего компонента. Помимо большой прочности, стеклонити обладают следующими свойствами:

- высокими тепло- и звукоизоляционными показателями;

- негорючестью;

- способностью восстанавливать форму;

- износостойкостью;

- низким весом.

При намокании материал теряет свои качества, однако восстанавливает их по мере высыхания. Некоторые виды стекловолокон толерантны к химически агрессивным средам, что ограничивает область их использования.

Высокая прочность, термостойкость и малый вес обусловили востребованность таких полотен во многих отраслях тяжелой и легкой промышленности:

- в автомобилестроении их используют для тюнинга деталей;

- в медицине из них производят элементы протезов;

- в космонавтике и авиастроении — изготавливают обшивку кораблей, спутников и самолетов;

- в спорте — делают лыжи, клюшки, доски для сноуборда;

- в текстильной промышленности — выпускают защитную одежду.

Сфера использования гибридных тканей постоянно расширяется. Они перестают выполнять чисто утилитарную функцию и становятся также декоративным элементом дизайна. Разнообразная цветовая гамма позволяет органично вписывать их в различные интерьеры.

Углеродное волокно, его свойства и применение

Углеродное волокно и композиционные материалы на его основе.

Углеродное волокно и композиционные материалы на его основе обладают высокой прочностью, химической инертностью, низким удельным весом, низкой теплопроводностью.

Углеродное волокно как материал – основа для производства композиционных материалов

Свойства, характеристики и преимущества углеродного волокна

Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон

Углеродное волокно как материал – основа для производства композиционных материалов:

Углеродное волокно – материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение и пр. свойства.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от “carbon”, “carbone” – углерод). Углепластики – полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

На основе углеродного волокна производят:

– композитную (углеродную) арматуру. Углеродная арматура представляет собой материал, который состоит из основы в виде углеродного волокна и связующего: термореактивной синтетической смолы. Углеродная арматура изготовляется методом пултрузии — протяжкой пропитанных связующим армирующих волокон через нагретую формообразующую фильеру;

– двунаправленные ткани: комбинированную (углеродную и арамидную) ткани, стеклоткань саржевого или полотняного переплетения, углеродную ткань саржевого или полотняного плетения, углеродную ткань-сатин;

– дизайнерские ткани;

– мультиаксиальные ткани: биаксильные ткани, квадроаксильные ткани,

– углеродное нетканое полотно. Нити углеродного волокна в однонаправленных нетканых материалах располагаются строго параллельно друг другу. Нити фиксируются стеклянной сеткой и/или эпоксидным биндером;

– однонаправленные углеродные ленты. Однонаправленные углеродные ленты – это текстиль, где свыше 75% волокон расположены в одном направлении. В качестве утка используется стекловолокно или арамидное волокно;

– препреги. Препреги — композиционные материалы-полуфабрикаты. Их получают путем пропитки армирующей волокнистой основы равномерно распределенными полимерными связующими. Пропитка осуществляется таким образом, чтобы максимально реализовать физико-механические свойства армирующего материала. Методы с использованием пропитки волокна позволяют на 30% улучшить свойства материала;

– системы внешнего армирования;

– преформу-рукав;

– фибру. Фибра – нарезанное углеродное волокно. Используется в качестве усиливающей добавки в бетон, асфальтобетон;

– прочие материалы: жгуты, углерод-углеродные композиционные материалы, фибры и т.д.

Свойства, характеристики и преимущества углеродного волокна:

– высокая (непревзойденная) прочность,

– высокая предельная прочность на разрыв,

– химическая инертность, устойчивость к воздействию большинства химически агрессивных реагентов,

– отсутствие коррозии,

– высокий предел выносливости,

– низкий вес, низкий удельный вес (неувеличение веса конструкции),

– коэффициент температурного расширения ~ 0,

– линейно упругие до разрушения,

– легкая укладка,

– высокая жесткость,

– высокая жаропрочность,

– высокая стойкость к высоким и низким температурам (в т.ч. вакууме),

– стойкость к высокому давлению,

– радиационная стойкость,

– стойкость к высоким вибрационным нагрузкам,

– низкая теплопроводность,

– немагнитность,

– высокая ударостойкость,

– высокое вибро-, звуко- и радиопоглощение,

– высокая прочность на изгиб.

Применение углеродных волокон. Усиление углеродным волокном. Прочность углеродных волокон:

– строительство: углеродная композитная арматура, фибра в бетон, фибра в асфальт, системы внешнего армирования. Например, использование системы внешнего армирования на основе углеродного волокна увеличивает грузоподъемность несущих конструкций (мостов, промышленных, складских, жилых зданий) до 4 раз, сокращает время ремонта строительных сооружений и трудозатраты в 10 раз, срок службы конструкции увеличивается также в несколько раз;

– авиация. Например, создание цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью. Использование композитов в конструкции авиалайнера позволяет снизить его вес на 15-30%, что позволяет сэкономить расход топлива и улучшить экологические показатели;

– атомная промышленность. Углеродное волокно используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость. Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому система внешнего армирования также имеет обширное применение;

– автомобилестроение. Карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз;

– гражданская аэрокосмическая отрасль;

– судостроение. Углеродное волокно является лучшим материалом для проектирования и создания новых материалов и конструкций из них различных видов гражданских судов. Низкий удельный вес углепластика позволяет увеличить скорость катера в 2-3 раза;

– ветроэнергетика. Углепластики позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью;

– железнодорожная отрасль. Улепластики позволяют облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания;

– электроэнергетике. Например, композитный сердечник в 4,7 раза легче стального и в 2 – 2,5 раза прочнее;

– в быту. Углеродное волокно и композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое.

карта сайта

карбоновая углеродная ткань

применение купить кабель нагревательное однонаправленное углеродное волокно производство в россии цена обогрев для обогрева инкубатора производитель из пропиленового волокна применение свойства карбон углеткань

производство оборудование изготовление технология получение пленка теплый пол сетка велосипед картридж ммв трубка стоимость автомобили удочка греющий нагревательный кабель из сырье для углеродного волокна в россии купить нагреватель

качество прочность использование композиционные материалы на основе оборудование для производства углеродных волокон ткань

усиление нить углеродным волокном

как клеить пластик нагревательный элемент углеродное волокно купить украина в москве обогрев киев

активированные углеродные волокна 3932

углеродное волокно что это производство Россия купить в москве для обогрева усиление ткань материал кабель получение производство теплый пол свойства пропитка применение нить композит карбон удочка технология велосипед пленка качество

Коэффициент востребованности 1 789

Многочисленные применения углеродного волокна

В композитах, армированных волокном, стекловолокно является «рабочей лошадкой» отрасли. Он используется во многих областях и очень конкурентоспособен с традиционными материалами, такими как дерево, металл и бетон. Изделия из стекловолокна прочные, легкие, непроводящие, а затраты на сырье для производства стекловолокна очень низкие.

В приложениях, где важны повышенная прочность, меньший вес или косметика, в композитах из стеклопластика используются другие более дорогие армирующие волокна.

Арамидное волокно, такое как кевлар DuPont, используется там, где требуется высокая прочность на разрыв, которую обеспечивает арамид. Примером этого является броня корпуса и транспортного средства, где слои армированного арамидом композитного материала могут задерживать выстрелы из винтовки с большой мощностью, отчасти из-за высокой прочности волокон на разрыв.

Углеродные волокна используются там, где малый вес, высокая жесткость, высокая проводимость или где требуется внешний вид переплетения углеродного волокна.

Углеродное волокно в аэрокосмической отрасли

Аэрокосмическая промышленность и космос были одними из первых отраслей, принявших углеродное волокно.Высокомодуль углеродного волокна делает его конструктивно подходящим для замены сплавов, таких как алюминий и титан. Снижение веса углеродного волокна является основной причиной того, что углеродное волокно было принято в аэрокосмической промышленности.

Каждый фунт снижения веса может серьезно повлиять на расход топлива, поэтому новый Boeing 787 Dreamliner стал самым продаваемым пассажирским самолетом в истории. Большая часть конструкции этого самолета — это композит, армированный углеродным волокном.

Спортивные товары

Развлекательные виды спорта — это еще один сегмент рынка, который более чем готов платить больше за более высокие результаты. Теннисные ракетки, клюшки для гольфа, биты для софтбола, хоккейные клюшки, стрелы и луки для стрельбы из лука — все это продукты, обычно изготавливаемые из композитов, армированных углеродным волокном.

Легкое оборудование без ущерба для прочности — явное преимущество в спорте. Например, с более легкой теннисной ракеткой можно получить гораздо более высокую скорость ракетки и, в конечном итоге, бить по мячу сильнее и быстрее.Спортсмены продолжают стремиться к преимуществу в экипировке. Вот почему серьезные велосипедисты ездят на всех велосипедах из углеродного волокна и используют велосипедную обувь из углеродного волокна.

Лопасти ветряных турбин

Хотя в большинстве лопастей ветряных турбин используется стекловолокно, на больших лопастях (часто более 150 футов в длину) есть запасные, которые представляют собой ребро жесткости, проходящее по всей длине лопасти. Эти компоненты часто на 100% состоят из углерода и имеют толщину в несколько дюймов у основания лезвия.

Углеродное волокно используется для обеспечения необходимой жесткости без увеличения веса.Это важно, потому что чем легче лопасть ветряной турбины, тем эффективнее она вырабатывает электричество.

Автомобильная промышленность

В массовых автомобилях углеродное волокно еще не используется; это из-за увеличения стоимости сырья и необходимых изменений в инструментах, тем не менее, перевешивает преимущества. Однако в автомобилях Формулы 1, NASCAR и дорогих автомобилях используется углеродное волокно. Во многих случаях это происходит не из-за преимуществ свойств или веса, а из-за внешнего вида.

Есть много запасных частей для автомобилей, которые изготавливаются из углеродного волокна, и вместо того, чтобы окрашиваться, они имеют прозрачное покрытие. Отчетливое переплетение углеродного волокна стало символом высоких технологий и высоких характеристик. Фактически, часто можно увидеть автомобильные компоненты вторичного рынка, которые представляют собой один слой углеродного волокна, но имеют несколько слоев стекловолокна внизу для снижения затрат. Это будет пример, когда внешний вид углеродного волокна является решающим фактором.

Хотя это некоторые из распространенных применений углеродного волокна, многие новые применения появляются почти ежедневно.Углеродное волокно растет быстро, и всего через 5 лет этот список будет намного больше.

Какие продукты сегодня используют углеродное волокно?

Каждый день углеродное волокно находит новое применение. То, что начиналось сорок лет назад как весьма экзотический материал, теперь стало частью нашей повседневной жизни. Эти тонкие нити, составляющие десятую часть толщины человеческого волоса, теперь доступны в широком диапазоне полезных форм. Волокна собираются в пучки, ткутся и формируются в трубки и листы (толщиной до 1/2 дюйма) для строительных целей, поставляются в виде ткани для формования или просто обычной нити для намотки нити.

Углеродное волокно в полете

Углеродное волокно отправилось на Луну на космических кораблях, но оно также широко используется в компонентах и конструкциях самолетов, где его превосходное соотношение прочности и веса намного превосходит любой металл. 30 процентов всего углеродного волокна используется в аэрокосмической промышленности. От вертолетов до планеров, от истребителей до сверхлегких самолетов — углеродное волокно играет свою роль, увеличивая дальность полета и упрощая техническое обслуживание.

Спортивные товары

Его применение в спортивных товарах варьируется от повышения жесткости кроссовок до хоккейных клюшек, теннисных ракеток и клюшек для гольфа.«Корпуса» (корпуса для гребли) сделаны из него, и многие жизни были спасены на гоночных трассах благодаря его прочности и устойчивости к повреждениям в структурах тела. Он также используется в защитных шлемах для скалолазов, всадников и мотоциклистов — фактически в любом виде спорта, где существует опасность травмы головы.

Военный

Применения в вооруженных силах очень разнообразны — от самолетов и ракет до защитных шлемов, обеспечивающих усиление и снижение веса всей военной техники.Для перемещения веса требуется энергия — будь то личное снаряжение солдата или полевой госпиталь, а сэкономленный вес означает, что на каждый галлон газа перемещается больший вес.

Практически каждый день объявляется о новом военном заявлении. Возможно, последнее и самое экзотическое военное применение — это маленькие машущие крылья миниатюрных летающих дронов, используемых для миссий наблюдения. Конечно, мы не знаем обо всех военных применениях — некоторые виды использования углеродного волокна всегда останутся частью «черной операции» — во многих отношениях.

Углеродное волокно дома

Углеродное волокно в доме можно использовать так же широко, как и ваше воображение, будь то стиль или практическое применение. Для тех, кто ценит стиль, его часто называют «новым черным». Если вам нужна блестящая черная ванна из углеродного волокна или журнальный столик, то вы можете купить его прямо с полки. Чехлы для iPhone, ручки и даже галстуки-бабочки — внешний вид из углеродного волокна уникален и сексуален.

Применение в медицине

Углеродное волокно имеет ряд преимуществ по сравнению с другими материалами в области медицины, включая тот факт, что оно «рентгенопрозрачно» — прозрачно для рентгеновских лучей и отображается черным цветом на рентгеновских изображениях.Он широко используется в структурах оборудования для визуализации для поддержки конечностей, подвергающихся рентгеновскому облучению или лечению.

Использование углеродного волокна для укрепления поврежденных крестообразных связок колена изучается, но, вероятно, наиболее известным медицинским применением является протезирование — протезы. Южноафриканский спортсмен Оскар Писториус прославил конечности из углеродного волокна, когда Международная ассоциация легкоатлетических федераций не запретила ему участвовать в Олимпийских играх в Пекине.Говорят, что его неоднозначная правая нога из углеродного волокна давала ему несправедливое преимущество, и по этому поводу до сих пор ведутся серьезные споры.

Автомобильная промышленность

По мере снижения стоимости углеродное волокно все шире применяется в автомобилях. Кузова суперкаров строятся сейчас, но их более широкое использование, вероятно, будет связано с внутренними компонентами, такими как корпуса приборов и рамы сидений.

Экологические приложения

Как химический очиститель уголь является мощным поглотителем.Когда дело доходит до абсорбции вредных или неприятных химикатов, важна площадь поверхности. Для данного веса углерода тонкие нити имеют гораздо большую площадь поверхности, чем гранулы. Хотя мы видим, что гранулы активированного угля используются в качестве наполнителя туалета для домашних животных и для очистки воды, потенциал для более широкого использования в окружающей среде очевиден.

Сделай сам

Несмотря на высокотехнологичный имидж, доступны простые в использовании комплекты, позволяющие использовать углеродное волокно в широком спектре домашних и хобби-проектов, преимуществом которых является не только его сила, но и его внешняя привлекательность.Будь то ткань, цельный лист, труба или нить, материал космической эры теперь широко доступен для повседневных проектов.

Углеродные волокна: производство, свойства и возможности использования

Пуджа Бхатт и Алка Го

Старший научный сотрудник, профессор и руководитель отдела одежды и текстиля, G.B.P.U.A and T, Пантнагар

Автор, ответственный за переписку Электронная почта: [email protected]

DOI: http: // dx.doi.org/10.13005/msri/140109

История публикации статьи

Статья получена: 30 мая 2017 г.

Статья принята: 5 июня 2017 г.

Статья опубликована: 9 июня 2017 г.

Проверка на плагиат: Да

Углеродное волокно состоит из атомов углерода, связанных вместе, образуя длинную цепь. Волокна чрезвычайно жесткие, прочные и легкие и используются во многих процессах для создания превосходных строительных материалов.Углеродный волокнистый материал входит в состав множества «сырых» строительных блоков, включая пряжу, однонаправленную пряжу, переплетения, тесьму и некоторые другие, которые, в свою очередь, используются для создания композитных деталей. Детали из углеродного волокна по своим свойствам близки к стальным, а по весу — к пластиковым. Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика. Углеродное волокно чрезвычайно прочное. В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

КЛЮЧЕВЫЕ СЛОВА: Углеродное волокно; Ткань; Текстиль; Пряжа| Скопируйте следующее, чтобы процитировать эту статью: Бхатт П., Го А. Углеродные волокна: производство, свойства и потенциальное использование. Математические науки и ресурсы Индии; 14 (1) |

Введение

Углеродные волокна или углеродные волокна — это волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода.Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической отрасли, гражданском строительстве, военном деле и автоспорте, а также в других соревновательных видах спорта. Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластмассовые волокна.

Классификация и виды

Углеродные волокна по модулю упругости, прочности и конечной температуре термообработки можно разделить на следующие категории:

В зависимости от свойств углеродного волокна углеродные волокна можно сгруппировать в:

- Сверхвысокий модуль, тип UHM (модуль> 450 ГПа)

- Высокомодульный, тип HM (модуль упругости 350-450 ГПа)

- Промежуточный модуль упругости, тип IM (модуль упругости от 200 до 350 ГПа)

- Низкомодульный и высокопрочный, тип HT (модуль <100 ГПа, предел прочности> 3.0 ГПа)

- Сверхвысокопрочный, тип SHT (предел прочности на разрыв> 4,5 ГПа)

Углеродные волокна на основе материалов-предшественников подразделяются на:

- Углеродные волокна на основе ПАН

- Углеродные волокна на основе пека

- Углеродные волокна на основе мезофазного пека

- Углеродные волокна на основе изотропного пека

- Углеродные волокна на основе вискозы

- Углеродные волокна, выращенные в газовой фазе

Углеродные волокна по температуре окончательной термообработки подразделяются на:

- Углеродные волокна с высокой термической обработкой (HTT), тип I, где конечная температура термообработки должна быть выше 2000 ° C, и могут быть связаны с волокном высокомодульного типа.

- Углеродные волокна с промежуточной термообработкой (IHT) типа II, где конечная температура термообработки должна быть около или выше 1500 ° C и может быть связана с волокном высокопрочного типа.

- Тип III, углеродные волокна с низкой термической обработкой, у которых конечная температура термообработки не превышает 1000 ° C. Это низкомодульные и малопрочные материалы.

Производственный процесс

Углеродные волокна из полиакрилонитрила (ПАН):

Сырье

Сырье, используемое для производства углеродного волокна, называется прекурсором.Около 90% производимых углеродных волокон состоит из полиакрилонитрила. Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной. В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта.Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Производственный процесс PAN

Рисунок 1

Прядильная

- Порошок акрилонитрильного пластика смешивают с другим пластиком, таким как метилакрилат или метилметакрилат, и подвергают взаимодействию с катализатором в обычном процессе суспензионной или растворной полимеризации с образованием полиакрилонитрильного пластика.

- Затем пластик превращается в волокна одним из нескольких различных методов. В некоторых методах пластик смешивается с определенными химическими веществами и закачивается через крошечные форсунки в химическую ванну или камеру закалки, где пластик коагулирует и затвердевает в волокна. Это похоже на процесс, используемый для формирования полиакриловых текстильных волокон. В других методах пластиковая смесь нагревается и перекачивается через крошечные форсунки в камеру, где растворители испаряются, оставляя твердое волокно. Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна.

- Затем волокна промывают и растягивают до желаемого диаметра. Растяжение помогает выровнять молекулы внутри волокна и обеспечивает основу для образования прочно связанных кристаллов углерода после карбонизации.

Стабилизирующий

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут.Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно. Они также выделяют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизируются, их нагревают до температуры примерно 1,830-5,500 ° F (1,000-3,000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода. Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода.Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Рисунок 2

Обработка поверхности

После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

Калибровка

- После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении.Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

- 8 Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Недвижимость

Углеродное волокно имеет высокое отношение прочности к массе (также известное как удельная прочность)

Прочность материала — это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность.Любой прочный И легкий материал имеет подходящее соотношение прочности и веса. Такие материалы, как алюминий, титан, магний, углерод и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности к весу.

Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется его модулем Юнга и измеряет, насколько материал прогибается под действием напряжения. Пластик, армированный углеродным волокном, более чем в 4 раза жестче, чем пластик, армированный стекловолокном, почти в 20 раз больше, чем сосна, 2.В 5 раз больше алюминия.

Углеродное волокно устойчиво к коррозии и химически устойчиво

Хотя углеродное волокно само по себе не портится, эпоксидная смола чувствительна к солнечному свету и требует защиты. Другие матрицы (независимо от того, в какое углеродное волокно встроено) также могут быть реактивными.

Углеродное волокно электропроводное

Эта функция может быть полезной и мешать. При строительстве лодок это необходимо учитывать, так как в игру вступает проводимость алюминия.Электропроводность углеродного волокна может способствовать гальванической коррозии арматуры. Тщательная установка может уменьшить эту проблему.

Усталостное сопротивление хорошее

Устойчивость к усталости композитов из углеродного волокна — хорошая. Однако, когда углеродное волокно выходит из строя, оно обычно катастрофически выходит из строя, и это не говорит о его неизбежном разрыве. Повреждение в результате усталости при растяжении рассматривается как снижение жесткости при увеличении количества циклов напряжения (если температура не высокая). Испытания показали, что разрушение вряд ли будет проблемой, когда циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит стекло E по усталостной и статической прочности, а также по жесткости.

Углеродное волокно имеет хорошую прочность на разрыв

Предел прочности на разрыв или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до образования шейки или разрушения. Сужение — это когда поперечное сечение образца начинает значительно сокращаться. Если вы возьмете полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шею.Он измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда выходят из строя при одном и том же уровне напряжения из-за внутренних дефектов. Они терпят неудачу при малых деформациях.

Испытание включает взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание, постепенно увеличивая силу, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2 / 10,000 дюйма, превращаются в композиты соответствующей формы для проведения испытаний.

Огнестойкость / невоспламеняющийся

В зависимости от производственного процесса и материала-прекурсора углеродное волокно может быть довольно мягким и может использоваться в качестве защитной одежды для пожарных или, что более часто, интегрировано в нее.Примером может служить волокно с никелевым покрытием. Поскольку углеродное волокно также химически очень инертно, его можно использовать там, где есть огонь в сочетании с коррозионными агентами. Carbon Fiber Fire Blanket извините за опечатки.

Теплопроводность углеродного волокна

Теплопроводность — это количество тепла, передаваемого через единицу толщины в направлении, нормальном к поверхности единицы площади, из-за единичного температурного градиента в установившихся условиях. Другими словами, это показатель того, насколько легко тепло проходит через материал.

Поскольку существует множество вариаций углеродного волокна, невозможно точно определить теплопроводность. Специальные типы углеродного волокна были специально разработаны для обеспечения высокой или низкой теплопроводности. Также предпринимаются попытки улучшить эту функцию.

Низкий коэффициент теплового расширения

Это показатель того, насколько материал расширяется и сжимается при повышении или понижении температуры. Единицы измерения указаны в дюймах / дюймах градусах F, как и в других таблицах, единицы не так важны, как сравнение.При достаточно высокой мачте разница в коэффициентах теплового расширения различных материалов может немного изменить натяжение буровой установки. Низкий коэффициент теплового расширения делает углеродное волокно подходящим для применений, где малые движения могут быть критичными. Одно из таких приложений — телескоп и другое оптическое оборудование.

Неядовит, биологически инертен, проницаем для рентгеновских лучей

Эти качества делают углеродное волокно полезным в медицине. Использование протезов, имплантатов и восстановления сухожилий, рентгеновские аксессуары, хирургические инструменты — все это находится в стадии разработки.Углеродные волокна не ядовиты, но могут вызывать сильное раздражение, поэтому необходимо ограничить длительное незащищенное воздействие. Однако эпоксидная или полиэфирная матрица может быть токсичной, поэтому необходимо соблюдать осторожность.

Углеродное волокно относительно дорого

Хотя он предлагает исключительные преимущества прочности, жесткости и снижения веса, его стоимость является сдерживающим фактором. Если преимущество в весе не является исключительно важным, например, в аэронавтике или гонках, оно часто не стоит дополнительных затрат.Дополнительным преимуществом является низкая потребность в обслуживании углеродного волокна.

Трудно количественно охарактеризовать круто и модно. Углеродное волокно имеет ауру и репутацию, которые заставляют потребителей платить больше за то, чтобы иметь его. Возможно, вам понадобится меньше его по сравнению со стекловолокном, и это может быть экономией.

Углеродные волокна хрупкие

Слои волокон образованы прочными ковалентными связями. Листовые агрегаты легко допускают распространение трещин.Когда волокна изгибаются, они выходят из строя при очень низкой деформации.

Приложения

Характеристики и применение углеродных волокон

1. Физическая прочность, удельная вязкость, легкий вес | Авиакосмическая промышленность, автомобильный и морской транспорт, спортивные товары |

2. Высокая стабильность размеров, низкий коэффициент теплового расширения и низкий уровень абразивного износа | Ракеты, авиационные тормоза, аэрокосмическая антенна и опорная конструкция, большие телескопы, оптические стенды, волноводы для стабильных высокочастотных (ГГц) прецизионных измерительных рам |

3.Хорошее гашение вибрации, прочность и ударная вязкость | Аудиотехника, громкоговорители для Hi-Fi аппаратуры, звукосниматели, манипуляторы |

4. Электропроводность | Автомобильные капоты, новая оснастка, корпуса и основания для электронного оборудования, защита от электромагнитных и радиочастотных помех, щетки |

5. Биологическая инертность и рентгеновская проницаемость | Медицинское применение в протезах, хирургическом и рентгеновском оборудовании, имплантатах, восстановлении сухожилий / связок |

6.Усталостное сопротивление, самосмазывание, высокое демпфирование | Текстильное оборудование общего назначения |

7. Химическая инертность, высокая коррозионная стойкость | Химическая промышленность; ядерное поле; клапаны, уплотнения и компоненты насосов на технологических установках |

8. Электромагнитные свойства | Большие стопорные кольца генератора, радиологическое оборудование |

Заключение

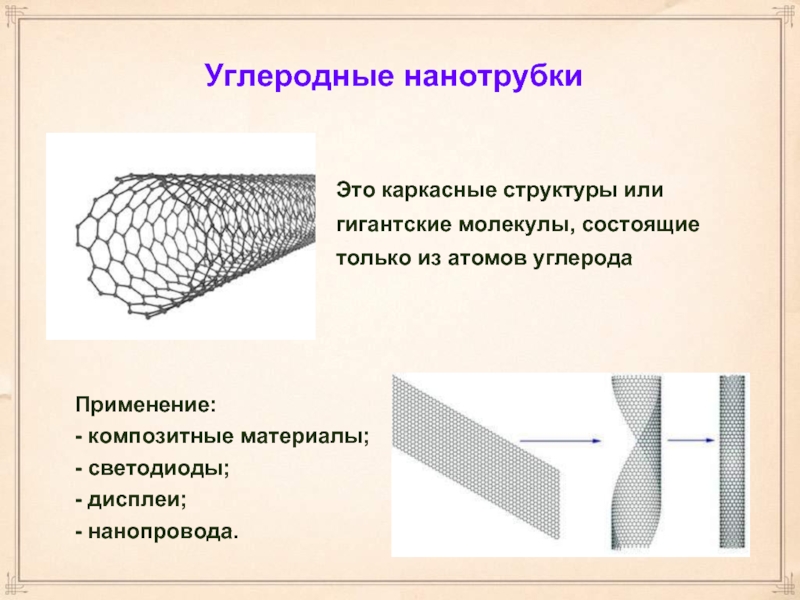

Последняя разработка в технологии углеродного волокна — это крошечные углеродные трубки, называемые нанотрубками.Эти полые трубки, некоторые из которых имеют диаметр 0,00004 дюйма (0,001 мм), обладают уникальными механическими и электрическими свойствами, которые могут быть полезны при создании новых высокопрочных волокон, субмикроскопических пробирок или, возможно, новых полупроводниковых материалов для интегральных схем.

Список литературы

- Франк Э., Херманутц Ф. и Бухмайзер М. Р. Углеродные волокна: прекурсоры, производство и свойства. Макромол. Mater. Eng . 2012; 297: 493–501.

CrossRef - Шаваллер Д., Клаус Б. и Бухмайзер М. Р. Керамические филаментные волокна — Обзор . Макромол . Mater. Eng . 2012: 297: 502–522.

CrossRef - Хо К., Цянь К. К. и Бисмарк Х. А. Углеродное волокно: свойства поверхности. Энциклопедия композитов Wiley . 2011; 1–11.

- Хуанг X. Изготовление и свойства углеродных волокон. Материалы. 2009; 2 : 2369-2403.

CrossRef - Баджадж П., Паливал Д. К., Гупта А. К. Влияние ионов металлов на структуру и свойства акриловых волокон. J. Appl. Polym. Sci. 1998; 67: 1647–1659.

CrossRef - Гудхью П. Дж., Кларк А. Дж., Бейли Дж. Э. Обзор производства и свойств углеродных волокон. Mater. Sci. Англ. 1975; 17: 3–30.

CrossRef

Это произведение находится под лицензией Creative Commons Attribution 4.0 International License.

Полное руководство по проектированию и применению углеродного волокна

Почему следует использовать углеродное волокно вместо другого материала?Причина 1: Сила

Основная причина, по которой можно было бы рассмотреть использование углеродного волокна, — это его высокое соотношение жесткости к весу.Углеродное волокно очень прочное, очень жесткое и относительно легкое.

Жесткость материала измеряется его модулем упругости . Модуль упругости углеродного волокна обычно составляет 34 MSI (234 ГПа). Предел прочности на разрыв углеродного волокна обычно составляет 600-700 KSI (4-4,8 ГПа). Сравните это с алюминием 2024-T3, у которого модуль упругости всего 10 MSI и предел прочности на разрыв 65 KSI, или со сталью 4130, который имеет модуль упругости 30 MSI и предел прочности на растяжение 125 KSI.

Углеродное волокнос высоким и сверхвысоким модулем упругости или высокопрочное углеродное волокно также доступно благодаря усовершенствованию материалов и обработке углеродного волокна.

Деталь из композитного углеродного волокна представляет собой комбинацию углеродного волокна и смолы, которая обычно представляет собой эпоксидную смолу. Прочность и жесткость детали из углеродного волокна будут результатом совокупности прочности и жесткости как волокна, так и смолы. Величина и направление локальной прочности и жесткости композитной детали контролируются локальной плотностью и ориентацией волокон в ламинате.

В технике типично для количественной оценки преимущества конструкционного материала с точки зрения его отношения прочности к весу ( Удельная прочность ) и его отношения жесткости к массе (Удельная жесткость) , особенно если уменьшенный вес связан с улучшенными характеристиками или уменьшением Стоимость жизненного цикла.

Пластина из углеродного волокна, изготовленная из углеродного волокна полотняного переплетения со стандартным модулем упругости при сбалансированной и симметричной укладке 0/90, имеет модуль упругости при изгибе прибл.10 MSI. Его объемная плотность составляет около 0,050 фунта / дюйм3. Таким образом, отношение жесткости к массе или . Удельная жесткость для этого материала составляет 200 MSI. Прочность этой пластины составляет прибл. 90 KSI, поэтому удельная прочность для этого материала составляет 1800 KSI

Для сравнения, модуль изгиба алюминия 6061 составляет 10 MSI, прочность составляет 35 KSI, а объемная плотность составляет 0,10 фунта. Это дает удельную жесткость , равную 100 MSI, и удельную прочность , равную 350 KSI.Сталь 4130 имеет жесткость 30 MSI, прочность 125 KSI и плотность 0,3 фунта / дюйм3. Это дает удельную жесткость , равную 100 MSI, и удельную прочность , равную 417 KSI.

| Материал | Удельная жесткость | Удельная прочность |

| Углеродное волокно | 200 МСИ | 1800 КСИ |

| 6061 Алюминий | 100 МСИ | 350 КСИ |

| 4130 Сталь | 100 МСИ | 417 КСИ |

Следовательно, даже основная панель из углеродного волокна с полотняным переплетением имеет удельную жесткость в 2 раза больше, чем алюминиевая или стальная.Он имеет удельную прочность в 5 раз больше, чем у алюминия, и в 4 раза больше, чем у стали.

Если рассматривать возможность индивидуальной настройки жесткости панели из углеродного волокна за счет стратегического размещения волокон и включать в себя значительное увеличение жесткости, возможное с сэндвич-структурами с использованием легких материалов сердцевины, становится очевидным преимущество, которое композиты из углеродного волокна могут создавать в самых разных областях применения. Конкретные числа зависят от деталей конструкции и области применения.Например, сэндвич с пенопластом имеет чрезвычайно высокое отношение прочности к весу при изгибе, но не обязательно при сжатии или раздавливании. Кроме того, нагрузки и граничные условия для любых компонентов уникальны для конкретной конструкции. Таким образом, невозможно обеспечить толщину пластины из углеродного волокна, которая могла бы напрямую заменить стальную пластину в данном применении, без тщательного рассмотрения всех конструктивных факторов. Это достигается путем тщательного инженерного анализа и экспериментальной проверки.

Одним из примеров гибкости конструкции из углеродного волокна является индивидуальная конструкция балок с заданной жесткостью по определенным осям. Компания Element 6 Composites разработала запатентованные методы изготовления труб из углеродного волокна для обеспечения оптимальной жесткости по каждой оси изгиба. Такие трубы похожи на двутавровые балки по сопротивлению изгибу, но сохраняют высокую жесткость на кручение, присущую трубке.

9 главных фактов об углеродном волокне, которых вы не знали

Эта статья является частью журнала Energy.серия gov, посвященная теме «Основные вещи, о которых вы не знали…» Не забудьте вернуться, чтобы увидеть больше записей в ближайшее время.

9. Углеродное волокно, также известное как графитовое волокно, представляет собой прочный, жесткий и легкий материал, который может заменить сталь и широко используется в специализированных высокопроизводительных изделиях, таких как самолеты, гоночные автомобили и спортивное оборудование.

8. Углеродное волокно было впервые изобретено недалеко от Кливленда, штат Огайо, в 1958 году. Только в 1963 году в британском исследовательском центре был разработан новый производственный процесс, что позволило реализовать прочный потенциал углеродного волокна.

7. Современные методы производства углеродного волокна, как правило, медленные и энергоемкие, что делает его дорогостоящим для использования в массовом производстве. С целью снижения затрат на производство углеродного волокна на 50 процентов новое предприятие Министерства энергетики по технологии углеродного волокна в Национальной лаборатории Ок-Ридж работает с производителями и исследователями над разработкой более эффективных и дешевых процессов производства углеродных волокон. Снижение стоимости углеродных волокон делает их жизнеспособным решением для транспортных средств и широкого спектра приложений чистой энергии.

6. Завод площадью 42 000 квадратных футов оснащен технологической линией длиной 390 футов, которая способна производить до 25 тонн углеродного волокна в год — этого количества углеродного волокна достаточно, чтобы покрыть длину почти 138 889 футбольных полей.