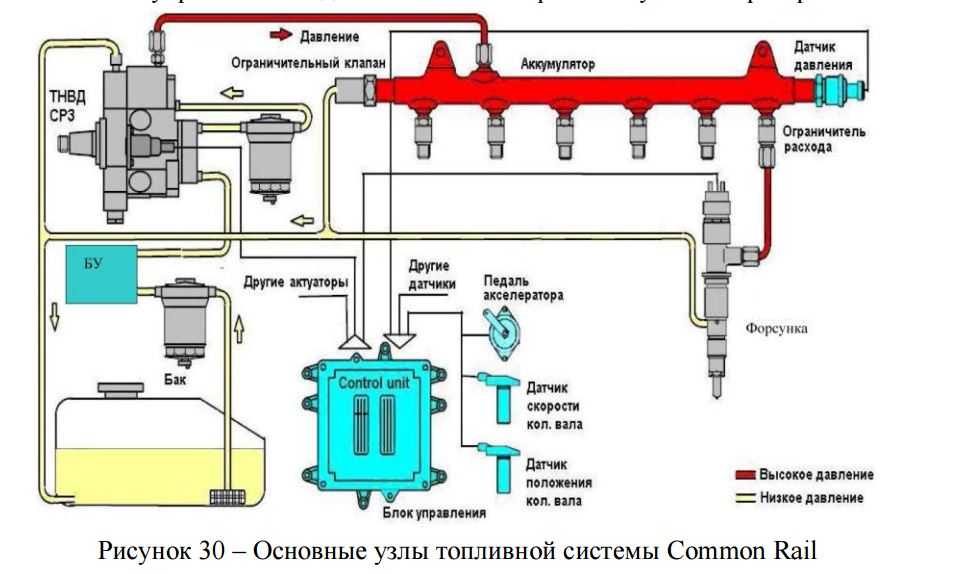

форсунки common rail

Форсунки common rail, которые начали устанавливаться на дизельные иномарки ещё с 90-х годов прошлого века, заменили со временем более простые механические дизельные форсунки, срабатываемые от давления топлива. И сейчас под капотом почти любой дизельной иномарки (кроме более старых машин) установлены форсунки такого типа. В этой статье будет подробно описан принцип работы и устройство современных дизельных форсунок системы common rail, какие они бывают и другие нюансы.

Для начала следует сказать, что инженеры многих автомобильных держав ещё в 70 годах начали разрабатывать форсунки подобного типа, причём довольно успешные работы проводились и в Советском Союзе. Но первые промышленные образцы, которые удалось поставить на поток примерно в 1997 году, удалось разработать фирме «Robert Bosch», причём совместно с фирмами GmbH, Elasis и Fiat.

Если быть точным, то форсунки для дизелей с системой common rail бывают двух основных типов: электро-гидравлические и пьезо-электрические.

Устройство и принцип работы форсунки common rail.

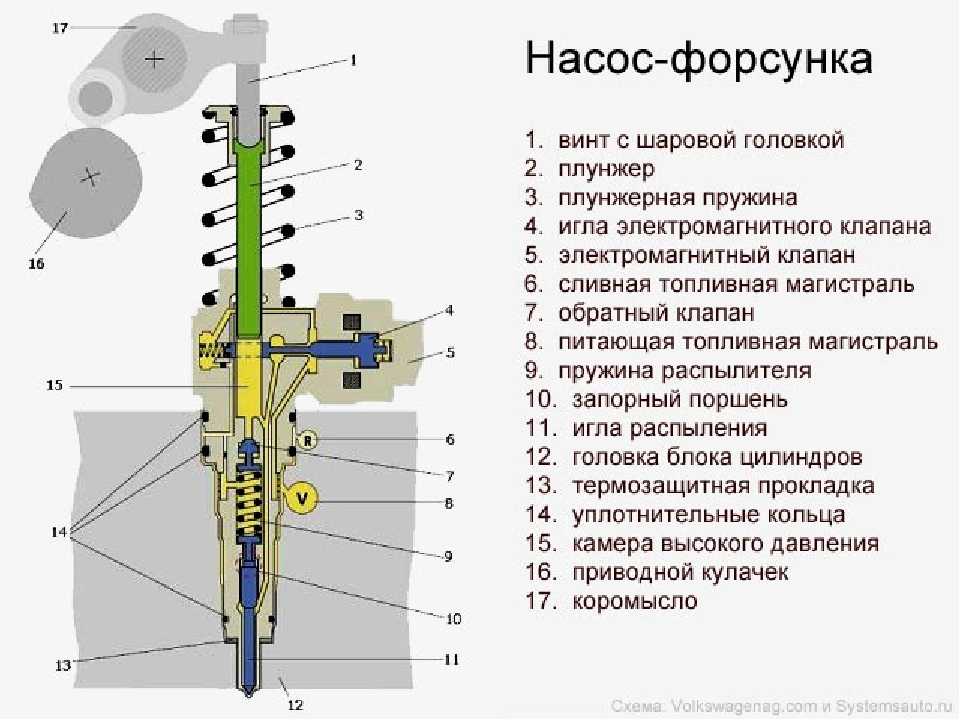

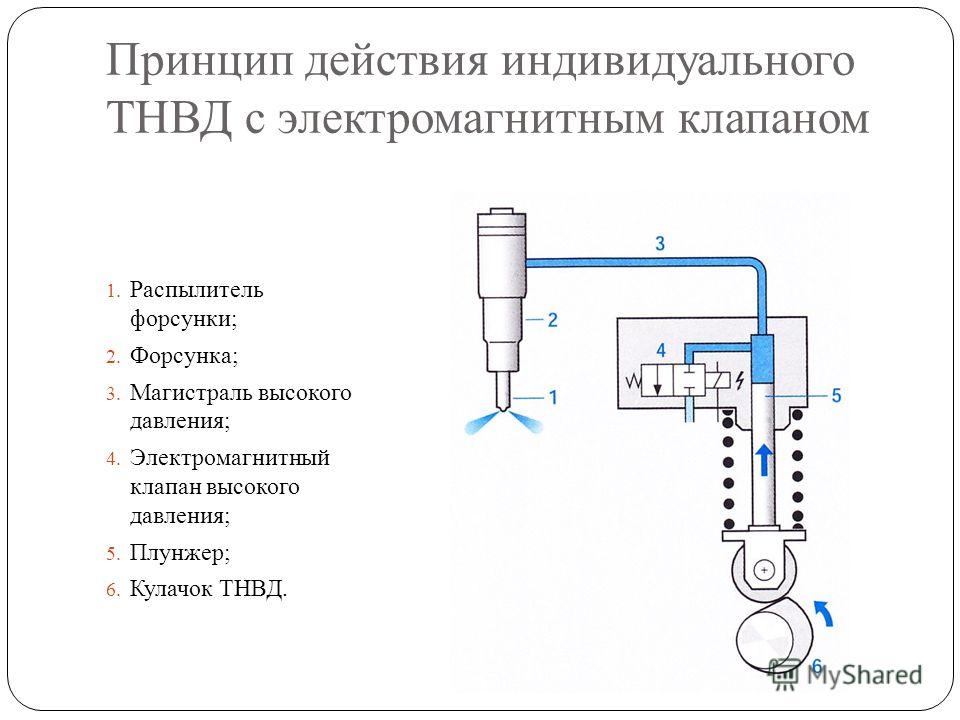

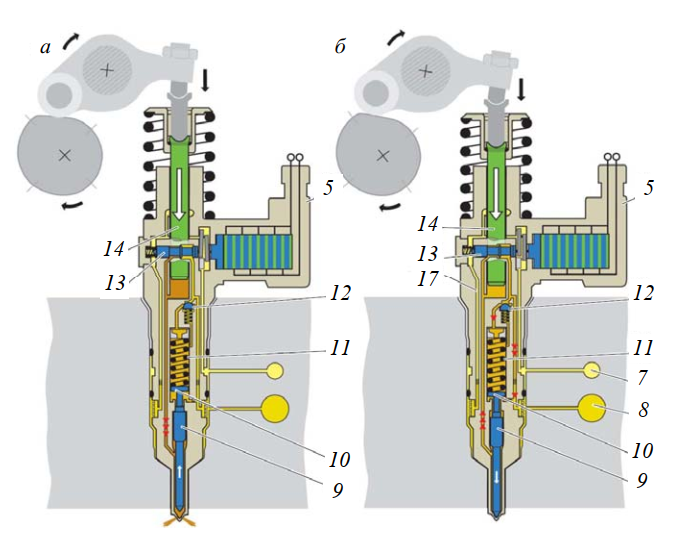

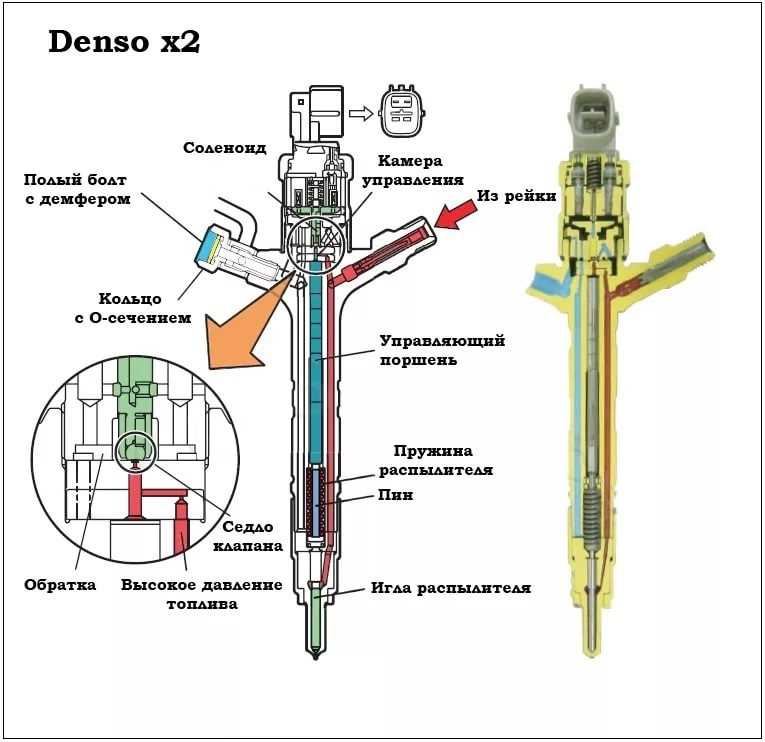

Устройство электро-гидравлической форсунки показано на рисунке 1. Из топливной рампы (рейки) дизельное топливо поступает по трубопроводу высокого давления в форсунку через входной штуцер 4. Затем через канал 10 и жиклер 7 топливо поступает в так называемую камеру гидро-управления 8. Эта камера соединяется с линией обратки через жиклер 6, который открывается и закрывается с помощью селеноидного электро-клапана.

Рис. 1 — электро- гидравлическая форсунка . А — форсунка закрыта, Б — форсунка открыта (впрыск). 1 — сливной канал обратки, 2 — клемма (электроразъём), 3 — электромагнитный клапан (селеноид), 4 — впускной канал (штуцер трубопровода высокого давления), 5 — шариковый клапан, 6 — жиклер, 7 — жиклер впускного канала, 8 — гидрокамера, 9 — плунжер, 10 — топливный канал, 11 — запорная игла форсунки.

Если жиклер 6 перекрыт, то силы давления топлива, которые воздействуют на управляющий плунжер 9, гораздо больше силы давления, приложенного к конусу в средней части запорной иглы 11 (давление давит на иглу снизу, и стремиться приподнять её, но это давление пока меньше давления, воздействующего сверху на плунжер 9 и иглу 11). От этого запорный конус иглы достаточно плотно прижат к своему седлу и надёжно перекрывает поступление топлива, находящегося под большим давлением, в камеру сгорания двигателя.

От этого запорный конус иглы достаточно плотно прижат к своему седлу и надёжно перекрывает поступление топлива, находящегося под большим давлением, в камеру сгорания двигателя.

Но когда подаётся электро-сигнал на управляющий селеноид электроклапана, жиклер 6 тут же открывается, при этом давление в камере гидро-управления мгновенно снижается и сила давления топлива, давящая на плунжер 9 сверху тоже снижается. И теперь сила давления, действующая на плунжер 9 сверху, становится меньше, чем сила давления топлива, воздействующего на запорную иглу снизу.

При этом сила давления, действующего на запорную иглу снизу, ещё и преодолевает сопротивление пружины, указанной красной стрелкой на рисунке 1 а. А значит в этот момент конус иглы отделяется от своего седла и топливо впрыскивается в камеру сгорания двигателя.

Описанное выше воздействие на запорную иглу форсунки, с помощью разности давления (так называемая мультипликаторная система, работающая с помощью управляющей дозы топлива), позволяет мгновенно воздействовать на иглу, очень быстро отрывая конус иглы от её седла, для возникновения впрыска топлива, что невозможно было бы сделать с помощью прямого воздействия электрического клапана на иглу (селеноид электроклапана срабатывает гораздо медленнее).

При этом так называемая управляющая доза топлива, с помощью которой игла открывается мгновенно, не впрыскивается в камеру сгорания, а направляется обратно, через жиклер 6 гидро-управляющей камеры в трубопровод обратки (указан белой стрелкой) и далее в топливный бак.

Теперь немного опишу работу форсунки common rail в процессе четырёх этапов её работы.

- Исходное состояние, когда форсунка закрыта с приложенным высоким давлением от рампы — это первый этап работы.

- Затем второй этап, когда форсунка открывается и происходит начало впрыска.

- Третий этап, когда форсунка полностью открыта (запорная игла приподнята над отверстиями распылителя).

- Ну и четвёртый этап, когда конус запорной иглы садится на своё место в седле и игла перекрывает отверстия распылителя, то есть форсунка закрывается (конец впрыска).

Эти четыре рабочих этапа являются результатом действия сил давления, приложенных к внутренним деталям форсунки.

А теперь все эти 4 этапа поподробнее, в процессе работы форсунки:

При исходном состоянии форсунка закрыта (смотрите рисунок А), то есть её запорный конус плотно прижат к своему седлу ещё и с помощью пружины и перекрывает поток топлива в камеру сгорания (разумеется впрыск невозможен).

В определённый нужный момент впрыска топлива, от ЭБУ на селеноид 3 поступает импульс напряжения, при этом электро-магнитный клапан открывается (см. рисунок Б), шарик 5 тоже приподнимается над выходным отверстием и открывает выход топливу, ну и топливо начинает стравливаться в обратку (по белой стрелке на рисунке).

От этого давление топлива в управляющей камере снижается, а давление топлива, давящее на иглу снизу увеличивается и преодолевая усилие пружины, давление приподнимает иглу, отрывая её конус от седла распылителя и открывая распыляющее отверстие распылителя для впрыска топлива в камеру сгорания дизельного двигателя, под давлением, практически равным давлению в топливной рейке (рампе).

Как только ЭБУ отключит управляющее напряжение от клеммы 2 селеноида электро-клапана, он тут же закрывается и давление в камере управления тут же увеличивается, от давления создаваемого в рампе и поступающего по трубопроводу высокого давления в форсунку, и опять создаётся внутреннее давление, давящее на плунжер 9 сверху через жиклер 7.

И соответственно плунжер давит на иглу сверху, и совместно с пружиной плотно прижимает запорный конус иглы к своему седлу, перекрывая отверстие распылителя. И далее всё повторяется, когда ЭБУ опять в нужный момент подаст управляющее напряжение (импульс) на клемму 2 селеноида электро-клапана форсунки. Если внутреннее давление внутри форсунки отсутствует, то игла запирает отверстие распылителя только от воздействия запорной пружины (указана красной стрелкой на рисунке).

Ремонт и доступность запчастей для электро-гидравлических форсунок гораздо проще, чем ремонт пьезо-форсунок, которые будут описаны ниже. И технические возможности многих специализированных центров в крупных городах, позволяют восстановить практически все электро-гидравлические форсунки от известной фирмы «Bosch», чуть сложнее с запчастями для фирмы «Delphi» (новые корпуса форсунок, наконечники, запорные клапаны, катушки селеноидов порой очень трудно найти для этой фирмы, но в крупных городах или через интернет сейчас уже всё возможно).

Ну, а оригинальные запчасти для форсунок японской фирмы «Denso»найти нереально (хотя постепенно интернет налаживает ситуацию), ну разве что подделки от какой то азиатской фирмы. Сколько проработают такие запчасти неизвестно. Стоимость ремонта естественно зависит от региона, где находится СТО, а так же от количества заменяемых деталей, ну и от производителя этих деталей и самой форсунки. И разумеется, чем больше изношенных деталей заменено, тем дороже ремонт форсунки, поэтому точную цифру не берусь озвучивать.

Потолок ремонта бошевских форсунок составляет примерно сто пятьдесят $, а максимальная стоимость ремонта форсунок «Denso» или «Delphi обойдётся примерно на сотню $ дороже (на «Denso» в большинстве случаев будут установлены неоригинальные запчасти).

Надеюсь устройство и принцип работы электро-гидравлической форсунки common rail понятно новичкам, и ниже будет описан второй тип форсунки, которая называется пьезо-электрической.

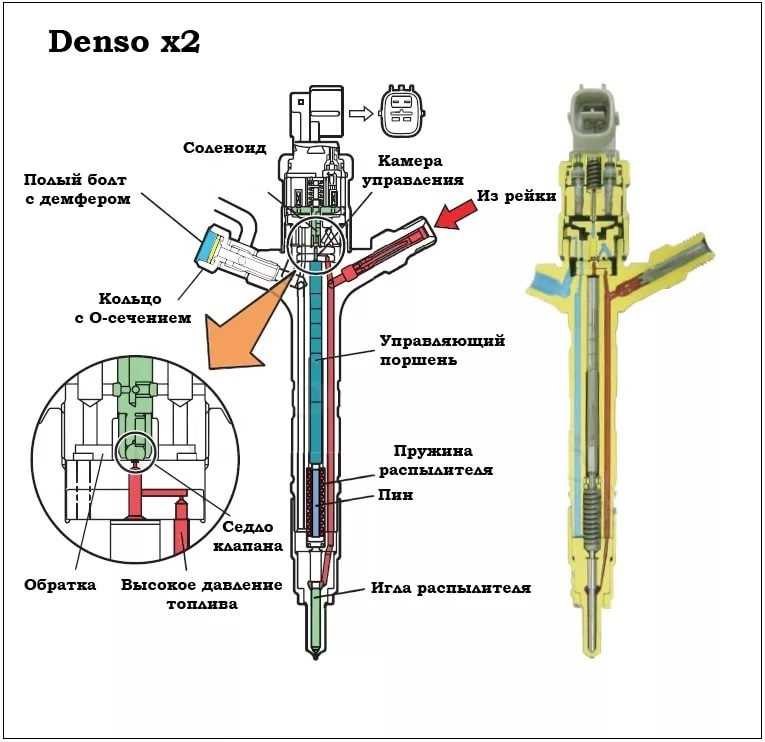

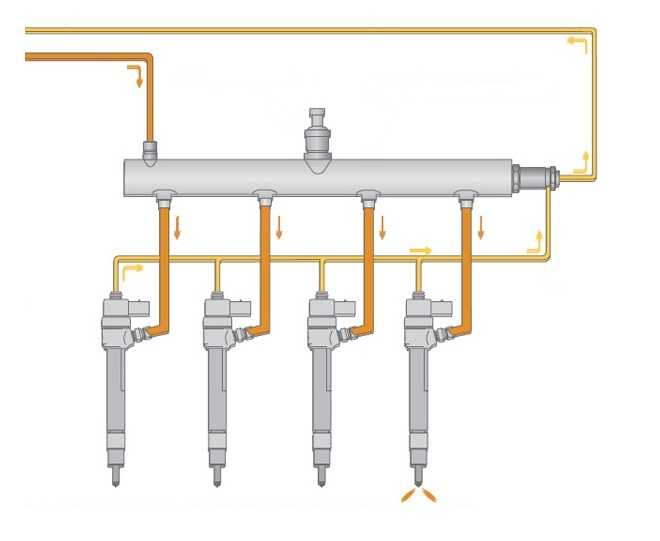

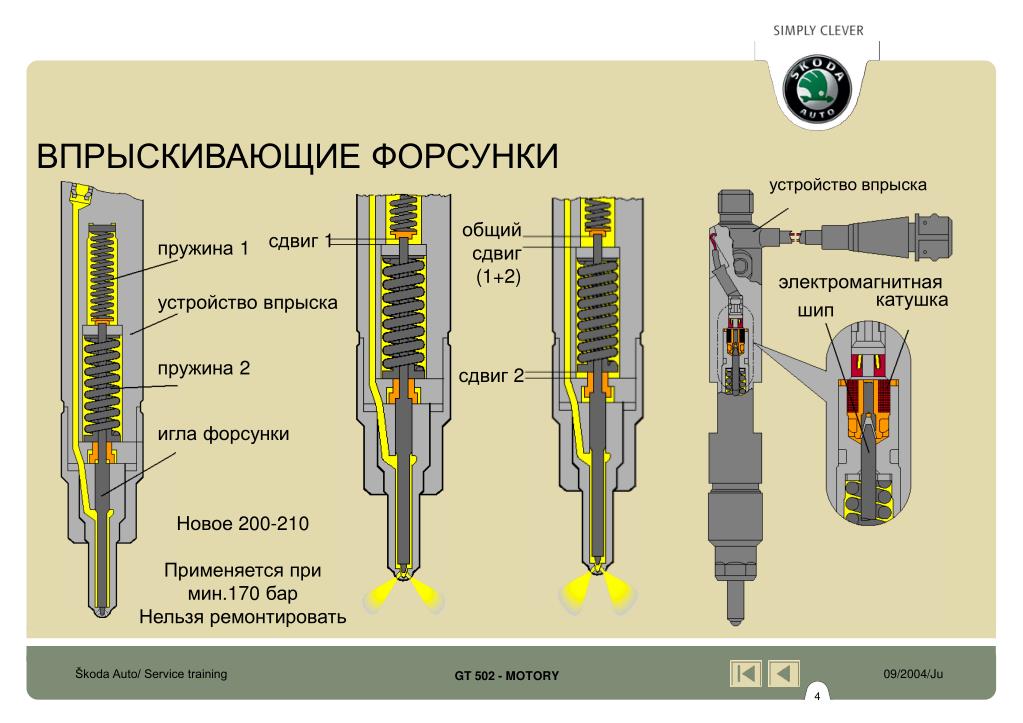

Устройство пьезо-электрической форсунки показано на рисунке 2.

Форсунка пьезо-гидравлическая 1 — игла форсунки, 2 — уплотнение, 3 — пружина иглы, 4 — блок дросселей, 5 — переключающий клапан, 6 — пружина клапана, 7 -поршень клапана, 8 — поршень толкателя, 9 — пьезоэлемент, 10 — сливной канал, 11 — сетчатый фильтр 12 — электрический разъем, 13 — нагнетательный канал.

И пьезоэлемент таких форсунок срабатывает примерно в четыре раза быстрее, чем электромагнитный клапан вышеописанных электро-гидравлических форсунок. Это основное преимущество даёт возможность осуществлять многократный впрыск топлива за один цикл работы форсунки и это позволяет более точно дозировать порцию впрыскиваемого в камеру сгорания топлива.

Но принцип работы у пьезо-форсунки также основан на гидравлической системе, то есть от действия стравливания и уменьшения давления топлива над запорной иглой, но об этом подробнее ниже.

Когда необходимо произвести впрыск топлива, в нужный момент от ЭБУ на клемму 12 пьезоэлемента 9 подаётся напряжение, от которого увеличивается длина пьезокристала и он начинает давить на поршень толкателя 8, а тот в свою очередь давит и открывает переключающий клапан 5, и через этот уже открытый клапан, дизельное топливо начинает поступать в топливо-провод обратки (сливного канала 10).

При этом давление топлива, давящее сверху на запорную иглу 1 ощутимо снижается, и от этого давление топлива, давящее на иглу снизу, уже способно приподнять иглу и открыть отверстия распылителя для осуществления впрыска. Причём количество впрыскиваемого в камеру сгорания дизельного топлива зависит от длительности воздействия напряжения на пьезоэлемент форсунки (длительность определяется ЭБУ), а также зависит от созданного давления в топливной рейке (рампе) топливной системы современного дизеля.

Плюсы пьезо-форсунок были описаны выше, а основной их минус это то, что полноценный их ремонт нереален (особенно форсунок от фирм «Denso», «Bosch» и фирмы «Delphi»). С электро-гидравлическими форсунками этих фирм и с запчастями для них гораздо проще, чем с пьезо-форсунками. Чуть проще с запчастями для некоторых пьезо-форсунок от фирмы Siemens (сейчас Continental).

Можно конечно частично восстановить их работоспособность и устранить последствия нашего ужасного топлива, сняв наконечники и промыв их на ульразвуковом стенде. Ну и затем проверить работу форсунок на специальном диагностическом стенде, если отвезти их в какой нибудь специализированный центр.

Мы рассмотрели оба типа форсунок common rail, их устройство и принцип работы, а также основные плюсы и минусы форсунок каждого типа. И теперь перейдём более подробно к их производителям, которые немного были описаны выше.

Производители форсунок common rail и их ремонтопригодность.

Bosch, Delphi, Continental (бывший Siemens) и Denso — четвёрка мировых производителей форсунок для современных дизелей с системой common rail.

Всем известный Bosch является пионером производства форсунок ещё со времён первых дизельных двигателей и аппаратуры к ним и несомненно является лидером в этой области, в том числе и в производстве самых современных форсунок common rail.

К тому же с ремонтом электро-гидравлических форсунок этой знаменитой фирмы способны справиться практически все СТО, да и с запчастями проблем нет. А вот пьезо-электрические форсунки этой фирмы в большинстве случаев неремонтопригодны (ну только лишь восстановить ультразвуком их наконечники, как было описано выше, способны проработать примерно 200 тысяч, а новые можно найти примерно за 300$).

Разобрать и восстановить работоспособность электро-гидравлической бошевской форсунки для грамотного специалиста проблем не составляет (если хотите стать таким и зарабатывать приличные деньги, то кликайте на баннер под этой статьёй), а переборка и проверка форсунок на диагностическом стенде может потребоваться после двухсот тысяч км пробега, при более менее нормальном топливе. А на качественном европейском топливе бошевские форсунки способны проработать до 500 тысяч км. Стоимость ремонта, как было сказано выше, в пределах 150$.

А на качественном европейском топливе бошевские форсунки способны проработать до 500 тысяч км. Стоимость ремонта, как было сказано выше, в пределах 150$.

Японская корпорация Denso производит самые качественные форсунки common rail. К тому же нехватка запасных частей для форсунок этой японской фирмы постепенно уходит в прошлое и в крупных городах уже можно купить практически все нужные запчасти. Ремонт и проверка на диагностическом стенде в специализированном центре может обойтись примерно в 150$, но ведь это дешевле, чем покупать новую форсунку за 400 — 450$ (может быть и дороже у некоторых «дилеров» где нибудь в глубинке).

Что касается восстановления пьезо-электрических форсунок фирмы Denso, то они как и бошевские неразборные и ремонту не подлежат. Но пьезо-электрические форсунки этой фирмы достаточно надёжные (способны проработать до 500 тысяч на европейском топливе и до 200 тысяч на нашем), и применяются они как правило на некоторых престижных автомобилях, таких как Лексус (ну и на некоторых джипах Таёта).

Ну а если возникнет необходимость заменить пьезоэлектрические форсунки на вашей машине (например после определённого пробега) то придётся потратиться на 2000 зелёных денег, так как цена новой форсунки примерно 500$. Ну а если ваш дизельный двигатель имеет не 4 цилиндра, а больше (например если под капотом вашей машины живёт шести, или восьми цилиндровый V-твин, то придётся потратиться в два раза больше. Поэтому если надумаете покупать себе машину с многоцилиндровым двигателем, то приобретайте дизельную иномарку с электрогидравлическими форсунками, ремонт которых обойдётся гораздо дешевле (примерно 150$ за шт).

Производитель форсунок фирма Delphi так же выпускает качественные изделия, но форсунки этой фирмы как правило более чувствительны к качеству дизельного топлива и поэтому их ресурс на нашем топливе меньше, чем у форсунок того же Боша (примерно 150 тыс.км.).

Ну а что касается стоимости ремонта, то восстановление и проверка на стенде электро-гидравлической форсунки этой фирмы обойдётся чуть дороже, чем ремонт форсунок вышеописанных фирм, примерно 200$ (из-за необходимости прошивки кода, при замене нового распылителя).

Но разумеется цена может быть и другой, в зависимости от региона и крутизны СТО. Однако сейчас возможно найти новую форсунку примерно за 250 — 270$, а значит для многих гаражных мастеров есть смысл купить и установить новую форсунку, чем заморачиваться с ремонтом бэушной форсункой этой фирмы.

Что касается пьезоэлектрических форсунок этой фирмы, то распространены они мало (появились на некоторых Мерседесах, например Mерседес E250 CDI), но при их дебюте в 2009 году из-за них часто появлялись перебои в работе дизеля и в последствии они были усовершенствованы. Насчёт ремонтопригодности пьезо-форсунок этой фирмы, впрочем как и других фирм, говорить не приходится в виду их не разборной конструкции. Немного продлить ресурс поможет очистка распылителей в ультразвуковом стенде.

Производитель форсунок Continental (бывший Siemens), так же производит достаточно долговечные форсунки (пробег достигает 200 тысяч, а на европейском топливе разумеется ещё больше), как электрогидравлические, так и пьезоэлектрические.

Даже электрогидравлические форсунки этой фирмы ещё совсем недавно считалось нереально восстановить, из-за недостатка запасных частей, но сейчас ситуация гораздо проще, к тому же этому способствует развитие интернет магазинов. И многие специализированные центры сейчас уже берутся за ремонт электрогидравлических форсунок этой фирмы (стоимость примерно 200$). А новая форсунка обойдётся примерно в 300 — 350$. Что касается пьезо-форсунок этой фирмы, то они как были, так и остаются неремонтопригодны.

Ну и напоследок несколько советов новичкам, точнее несколько причин, которые подтвердят вам, что форсунки вашего автомобиля требуют грамотной мастерской с диагностическим стендом в специализированном сервисе.

- Первая причина для переборки форсунок — это трудный запуск дизельного двигателя — почему не заводится машина можно уточнить вот в этой статье (разумеется трудный запуск может быть и по другим причинам, особенно при похолодании и подробнее об этом читаем вот здесь).

- Повышенный расход топлива двигателем.

- Чёрный дым (о диагностике мотора по цвету выхлопа читаем вот тут).

- Потеря мощности двигателем (ещё о других причинах потери мощности читаем вот здесь).

- Работа двигателя с перебоями.

- Троит дизельный двигатель (при выходе из строя одной форсунки).

- Перегрев дизельного двигателя.

Разумеется перечисленные выше причины могут быть не только из-за неисправных форсунок, но и из-за неисправностей в ТНВД (о его диагностике и ремонте читаем вот здесь), или от неисправностей регулятора давления топлива, или из-за выхода из строя какого то датчика, который должен был подавать информацию на электронный блок управления.

Нюансов сбоев в работе современного дизеля может быть несколько, и тут в пределах одной статьи всё описать невозможно. Потребуется диагностика двигателя, ну а кто хочет стать грамотным и высокооплачиваемым диагностом современных дизелей common rail, советую изучить полезный видеокурс, кликнув на баннер под этой статьёй.

Если же выяснится, что проблема именно в какой то форсунке, то следует её демонтировать с двигателя, затем проверить её работу на стенде. Ну а дальше потребуется разборка элементов форсунки, деффектовка деталей, замена негодных деталей и промывка годных, затем потребуется сборка и регулировка форсунки и измерение её параметров работы. Ну и для некоторых форсунок (например фирмы Delphi) потребуется перепрошивка кода в зависимости от установленного экземпляра).

Ну а дальше потребуется разборка элементов форсунки, деффектовка деталей, замена негодных деталей и промывка годных, затем потребуется сборка и регулировка форсунки и измерение её параметров работы. Ну и для некоторых форсунок (например фирмы Delphi) потребуется перепрошивка кода в зависимости от установленного экземпляра).

Подробно о ремонте форсунок обычного типа я уже писал вот тут, но о ремонте форсунок common rail как нибудь по возможности напишу. Ну и напоследок ещё несколько советов новичкам: при установке отремонтированных форсунок на свой двигатель, обязательно замените их уплотняющие медные шайбы новыми (об этом я уже писал в статье про ремонт обычных форсунок, и как демонтировать форсунки тоже), а так же следует обязательно заменить все топливные фильтры, и обязательно промойте фильтр грубой очистки в топливном баке, и сам бак тоже. Ну и не помешает промыть все топливопроводы.

Также не помешает промывка топливной системы от продуктов износа деталей ТНВД (от мелкой металлической пыли, которая постепенно образуется в процессе работы деталей насоса, особенно от кулачкового привода плунжера).

Вот вроде бы и всё, если что то вспомню, то обязательно допишу. Надеюсь эта статья была полезна начинающим дизелистам и теперь вы знаете, что не такие уж они и сложные форсунки common rail, успехов всем.

Теги: Форсунки common rail — какие они бывают?, Форсунки common rail — устройство и принцип работы.

Электромагнитная форсунка — как она устроена?

Топливная форсунка сейчас стала неотъемлемой частью топливной системы многих современных автомобилей. Подобные приспособления начали ставить в 30-х годах 20 века на авиамоторы, а позже на гоночные автомобили. Более широкое распространение в автомобилестроении они получили не так давно, только в 70-80-х годах 20 века. Причиной широкого использования форсунок стали топливный кризис и повышенное внимание к сохранению окружающей среды.

- 1. Что такое электромагнитная форсунка.

- 2. Устройство электромагнитной форсунки.

- 3. Принцип работы электромагнитной форсунки.

- 4. Игла форсунки.

До 70-80-х годов 20 века для достижения большей мощности двигателей транспортных средств распространено было преднамеренное переобогащение воздушно-топливной смеси. Конечно, это имело свой эффект и транспортные средства становились более шустрыми. Но эта шустрость увеличивала расход топлива и приводила к избытку продуктов горения в выхлопных газах. Чтобы решить эти проблемы, нужно было доработать конструкцию топливной автомобильной системы. Это и привело к использованию топливных форсунок в автомобилестроении. Сначала начали ставить системы с одной форсункой (моновпрыск), а позже – системы распределённого впрыска топлива.

Первая электромагнитная форсунка с электронный управлением впрыска появилась в 1967 году. Она производила подачу топлива в камеру сгорания через равные промежутки времени.

Конечно, это имело свой эффект и транспортные средства становились более шустрыми. Но эта шустрость увеличивала расход топлива и приводила к избытку продуктов горения в выхлопных газах. Чтобы решить эти проблемы, нужно было доработать конструкцию топливной автомобильной системы. Это и привело к использованию топливных форсунок в автомобилестроении. Сначала начали ставить системы с одной форсункой (моновпрыск), а позже – системы распределённого впрыска топлива.

Первая электромагнитная форсунка с электронный управлением впрыска появилась в 1967 году. Она производила подачу топлива в камеру сгорания через равные промежутки времени.

1. Что такое электромагнитная форсунка.

Форсунка или, как её иногда называют, инжектор – это элемент двигательной системы автомобиля, который предназначается для дозировки подачи и распыления топлива в камеру сгорания двигателя, а также для формирования воздушно-топливной смеси. Кроме того, форсунки выполняют функцию герметизации камеры сгорания двигателя.

Форсунки ставят в большей степени на бензиновые двигатели (даже на те, что оборудованы системой непосредственного впрыска). Но встречаются и дизельные двигатели с форсунками. Распыление топлива происходит за счёт высокого уровня давления, создаваемого форсунками. Для бензина достаточно нескольких атмосфер, а для дизельного топлива необходимы сотни и тысячи атмосфер (только при таком давлении дизельное топливо приобретает нужные характеристики).

Различают три основных вида топливных форсунок:

— Электромагнитные форсунки.

— Пьезоэлектрические форсунки.

— Электрогидравлические форсунки.

Остановимся на первом типе форсунок.

Электромагнитная форсунка основана на работе электромагнита. Она начинает действовать во время поступления на обмотку возбуждения клапана некоторого напряжения в соответствии с заложенным алгоритмом в блоке электронного управления. Эта обмотка возбуждения и представляет собой некую копию электромагнита.

Если сравнивать топливные системы с форсунками и карбюраторные топливные системы, то первые имеют как достоинства, так и недостатки перед вторыми.

Достоинства топливных форсунок по сравнению с карбюраторными системами:

1. Точная дозировка топлива, благодаря чему обеспечивается его экономный расход.

2. Токсичность отработанных газов сводиться к минимуму.

3. Мощность автомобильного двигателя с форсунками возрастает на 10%.

4. Запустить двигатель с форсунками намного легче вне зависимости от погоды на улице.

5. Форсунки улучшают динамические свойства автомобиля.

6. Чистить и менять форсунки и другие элементы двигательной системы необходимо заметно реже, чем в карбюраторных двигателях.

Недостатки топливных форсунок по сравнению с карбюраторными системами:

1. Для нормальной работы форсунок топливо должно быть очень качественным. Если состав топлива нарушается, то форсунки быстрой выйдут из строя.

2. Стоимость ремонта или замены топливных форсунок очень высокая.

Стоимость ремонта или замены топливных форсунок очень высокая.

Учитывая все достоинства, двигатели с форсунками и получили такую популярность среди автопроизводителей.

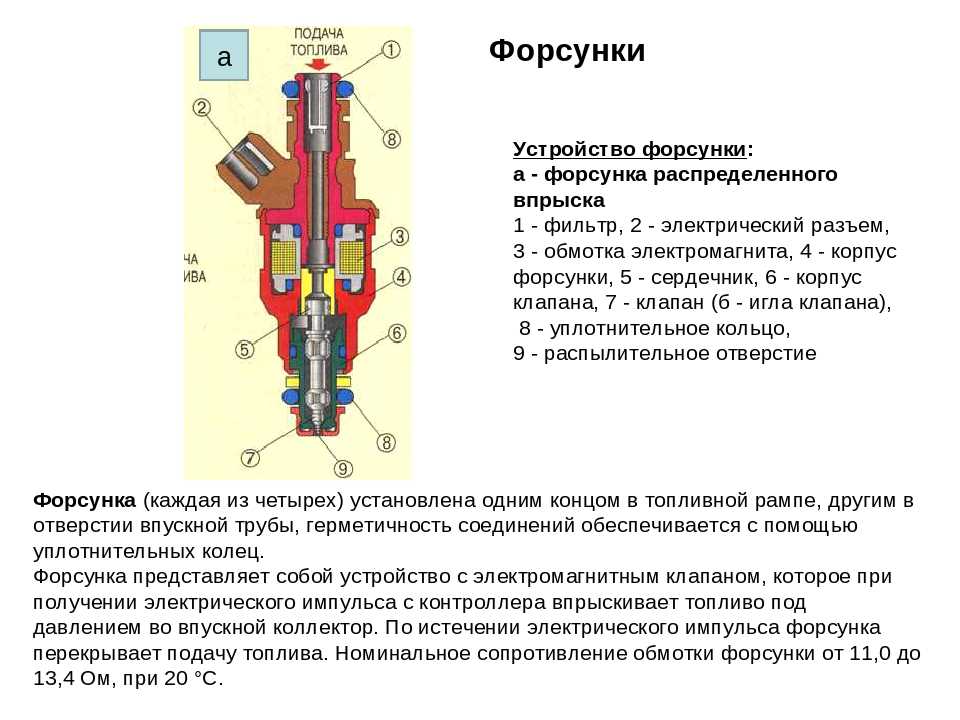

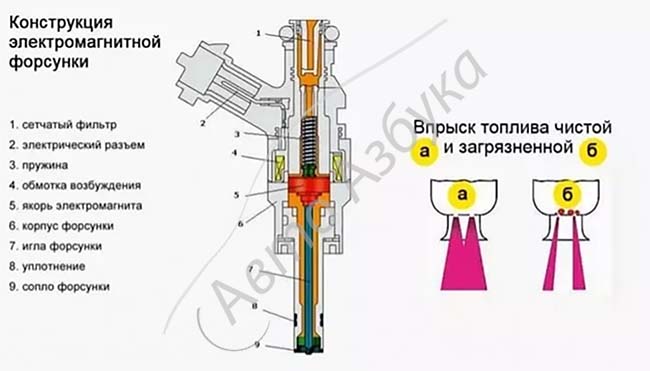

2. Устройство электромагнитной форсунки.

Обычно, форсунка состоит из одного канала. Но встречаются варианты и с двумя каналами, когда по одному каналу выбрасывается топливо, а по второму – состав, необходимый для распыления топлива (жидкость, газ, пар). Устройство электромагнитной форсунки предельно простое. Она состоит из таких компонентов:

1. Фильтр в виде сетки.

2. Электрический разъём.

3. Электромагнитная обмотка возбуждения.

4. Специальная пружина.

5. Якорь от электромагнита.

6. Корпус форсунки.

7. Уплотнение на корпусе.

8. Игла форсунки.

9. Сопло форсунки.

Сопло предназначается для осуществления разбрызгивания топлива. От качества исполнения данного элемента зависит работа всего прибора.

Фильтр сеточного типа необходим для фильтрации топлива, которое будет проходить через форсунку. Фильтр нужен, так как форсунки очень чувствительны к наличию сторонних элементов в топливе.

От качества исполнения данного элемента зависит работа всего прибора.

Фильтр сеточного типа необходим для фильтрации топлива, которое будет проходить через форсунку. Фильтр нужен, так как форсунки очень чувствительны к наличию сторонних элементов в топливе.

Через электрический разъём на форсунки поступает электроэнергия, которая потом переходит на электромагнитную обмотку возбуждения. Пружина предназначается для возвращения иглы форсунки в исходную позицию после впрыска. Якорь электромагнита производит управление, и осуществляет движение иглы форсунки. Игла форсунки производит открытие и закрытие сопла, благодаря чему происходит управление впрыском топлива. Все конструктивные элементы форсунки располагаются в определённом порядке в её корпусе. Уплотнение на корпусе необходимо для более качественной и надёжной установки прибора в топливную систему.

3. Принцип работы электромагнитной форсунки.

Принцип работы электромагнитной форсунки состоит в следующем. После включения зажигания, электромагнитные форсунки получают от блока управления команды с определённой частотой. Под воздействием этих команд они принимают два возможных положения: открытое или закрытое. Если на форсунку напряжение не подаётся, то игла под воздействием пружинного механизма и давления топлива прижимается к седлу клапана и форсунка в это время не обеспечивает подачу топлива в коллектор.

После включения зажигания, электромагнитные форсунки получают от блока управления команды с определённой частотой. Под воздействием этих команд они принимают два возможных положения: открытое или закрытое. Если на форсунку напряжение не подаётся, то игла под воздействием пружинного механизма и давления топлива прижимается к седлу клапана и форсунка в это время не обеспечивает подачу топлива в коллектор.

Когда электронный управляющий блок по заложенному алгоритму подаёт на электромагнитную обмотку возбуждения необходимое напряжение, создаётся электромагнитное поле, которое провоцирует втягивание якоря с иглой и освобождение сопла форсунки, преодолевая силу пружины. Через сопло и производиться впрыскивание топлива в камеру сгорания. Когда напряжение исчезает, игла форсунки под воздействием пружины возвращается в исходное положение.

Все современный форсунки оснащаются электронной системой контроля впрыска топлива. Электронная система контроля впрыска топлива принимает команды от датчиков в двигателе, на основе которых определяет нужное количество топлива для двигателя в данный момент и отправляет сигналы форсункам. А форсунки открываются в нужное время и производят впрыск необходимого количества топлива. То есть они дают возможность довольно точно дозировать впрыск топлива в коллектор.

А форсунки открываются в нужное время и производят впрыск необходимого количества топлива. То есть они дают возможность довольно точно дозировать впрыск топлива в коллектор.

Впрыскивание топлива осуществляется сверху вниз через распылительную пластину, от формы и конструкции которой зависит форма струи. Качество работы форсунки определяется по характеру распыления топлива, который она способна обеспечить. Форсунка должна давать конусообразное распыления с ровный и непрерывным факелом.

Работу форсунок определяют по таким характеристикам:

1. Динамический диапазон функционирования.

2. Минимальная подача топлива за один цикл.

3. Время на открытие форсунки.

4. Время на закрытие форсунки.

5. Угол распыления.

6. Дальность топливного факела.

7. Мелкость и зернистость распыления.

8. Характер распределения топлива в факеле.

Характер распределения топлива в факеле.

4. Игла форсунки.

Распылитель – это одна из основных частей форсунки, которая состоит из двух элементов:

1. Иглы.

2. Корпуса.

Игла форсунки изготавливается из легированной стали, очень тщательно обрабатывается и имеет высокую степень твёрдости поверхности. Высокая твёрдость поверхности просто необходима для обеспечения работы форсунки в условиях высокой температуры и высокого давления. Качество функционирования иглы форсунки зависит от зазора между ней и корпусом распылителя. Поэтому иглу и корпус форсунки всегда выбирают попарно. Заменить только одну из этих деталей нельзя. Если менять, то сразу две.

Положение иглы внутри форсунки контролируется при помощи специальной пружины, которая регулируется винтом, вкрученном в дно корпуса.

Рассмотрим, каким образом происходит работа иглы форсунки.

Когда двигатель работает, топливо проходит из топливного насоса в камеру через канал. Как только давления топлива превысит силу пружины, игла приподнимается, а топливо проходит к отверстиям распыления и впрыскивается в камеру сгорания. После впрыска, давление топлива резко падает, и игла форсунки под действием пружины возвращается в начальную позицию, закрывая входное отверстие. А потом всё повторяется заново.

Как только давления топлива превысит силу пружины, игла приподнимается, а топливо проходит к отверстиям распыления и впрыскивается в камеру сгорания. После впрыска, давление топлива резко падает, и игла форсунки под действием пружины возвращается в начальную позицию, закрывая входное отверстие. А потом всё повторяется заново.

– Tek-Trol

Расходомерные сопла представляют собой расходомерную трубку, состоящую из гладкого сужающегося участка, ведущего к цилиндрической горловине. Горловина – это самая маленькая часть сопла. Штуцеры давления расположены на входной стороне пластины сопла и на выходной стороне выходного отверстия сопла. Они могут быть в виде кольцевого кольца, т.е. соединенных друг с другом отверстий на равном расстоянии друг от друга, выходящих в трубопровод, или в виде одиночных отверстий, просверленных в трубопровод.

Как упоминалось выше, расходные сопла являются основными элементами расходомеров дифференциального давления. Эти расходомеры используют первичные элементы в качестве препятствия для создания перепада давления для расчета расхода. Это основано на принципе Бернулли, согласно которому любое препятствие, помещенное на пути текущей жидкости, приведет к увеличению скорости жидкости и уменьшению давления в области препятствия.

Эти расходомеры используют первичные элементы в качестве препятствия для создания перепада давления для расчета расхода. Это основано на принципе Бернулли, согласно которому любое препятствие, помещенное на пути текущей жидкости, приведет к увеличению скорости жидкости и уменьшению давления в области препятствия.

Когда жидкость проходит через сопло, препятствие вызывает увеличение скорости жидкости при одновременном снижении ее статического давления. В точке максимального схождения, т. е. в месте сокращения вены, скорость максимальна, а давление минимально. Когда жидкость выходит из форсунок, ее поток расширяется, скорость уменьшается, а давление снова возрастает. Эта разница в давлении до и после первичного элемента измеряется с помощью преобразователей перепада давления, также называемых вторичными элементами. Уравнение Бернулли используется для определения того, что перепад давления пропорционален квадрату скорости потока. Таким образом, скорость потока рассчитывается следующим образом:

Q 2 = K * DP

Где:

Q = расход жидкости

K = постоянное значение для конкретного сопла

DP = перепад давления

Типы насадок

1.

ISA 1932, с угловыми отводами (вварной)

ISA 1932, с угловыми отводами (вварной)Этот тип насадки был разработан Международной организацией по стандартизации (ISO). Он широко используется при высоких давлениях и температурах в трубах диаметром менее 2 дюймов. Угловые отводы расположены на входном и нижнем фланцах, удерживающих сопло. Насадки вварного типа предназначены для стационарной установки в трубу.

2. А.С.М.Е. большой радиус, низкий бета-коэффициент (0,20

Бета-коэффициент относится к отношению диаметра горловины сопла к диаметру основной трубы (d/D) и обозначается символом β. Этот тип насадок широко используется в энергетике благодаря высокой точности измерений и простоте установки суженных отводов, расположенных в цилиндрической части насадки. Они встраиваются в стенки трубы на расстоянии одного диаметра трубы со стороны входа и половины диаметра трубы со стороны выхода. В этой конфигурации сопло устанавливается между фланцами трубы.

3. А.С.М.Е. большой радиус, высокий коэффициент бета (0,25

Эта насадка устанавливается в трубы без фланцев с помощью стопорного кольца и установочных штифтов, изготовленных из того же материала, что и труба. Это исключает необходимость сварки разнородных материалов. Рекомендуется для труб размером 4 дюйма и выше.

Это исключает необходимость сварки разнородных материалов. Рекомендуется для труб размером 4 дюйма и выше.

Некоторые материалы, используемые для изготовления расходных форсунок, включают оружейные металлы, нержавеющую сталь, бронзу, монель-металл, хром и т. д.

Ни одна отрасль не может развиваться без надежных и точных измерений. Ключ в измерении, вот и все. Измерение может привести к двум возможным результатам: если результат подтверждает вашу гипотезу, значит, вы провели измерение; Если результат противоположный, значит, вы нашли проблему.

Сопло потокаВведение, принцип работы, работа, конструкция, преимущества, недостатки, ограничения, использование и области применения

Сопло потока Введение, принцип работы, работа, конструкция, преимущества, недостатки, ограничения, используемые и области применения

Что такое сопло?

9Сопло 0002 Flow имеет гладкое эллиптическое входное отверстие, переходящее в горловину с острым выходным отверстием. Ограничение потока жидкости вызывает падение давления, которое связано с расходом с помощью уравнения Бернулли. Плавный вход расходомера обеспечивает более высокий коэффициент расхода по сравнению с большинством других дифференциальных расходомеров. Эта более высокая эффективность означает большую пропускную способность по сравнению с большинством других дифференциальных счетчиков того же размера.Как это работает

Форсунки часто используются в качестве измерительных элементов для расхода воздуха и газа в промышленности. Когда газ/жидкость ускоряется через сопло, скорость увеличивается, а давление и плотность уменьшаются. Максимальная скорость достигается в горловине. После создания перепада давления в расходомере перепада давления. Скорость потока можно рассчитать.

Принцип работы расходомера

Когда расходомер помещается в трубу, скорость потока которой необходимо измерить, расходомер вызывает падение давления, которое зависит от расхода. Это падение давления измеряется с помощью датчика перепада давления, и после калибровки это давление становится мерой расхода.

Описание расходомера

Основные части расходомера, используемые для измерения расхода, следующие:

- Расходомер, который удерживается между фланцами трубы, по которой течет жидкость, расход которой измеряется. Площадь расходного сопла минимальна в его горловине.

- В двух местах 1 и 2 предусмотрены отверстия для крепления датчика перепада давления (манометр с U-образной трубкой, датчик перепада давления и т. д.).

Работа расходного сопла

- Жидкость, расход которой необходимо измерить, плавно входит в сопло в секцию, называемую горловиной, где площадь минимальна.

- Перед входом в насадку давление жидкости в трубе равно p1. Когда жидкость входит в сопло, жидкость сужается, и благодаря этому ее давление продолжает уменьшаться, пока не достигнет минимальной площади поперечного сечения, называемой горлом. Это минимальное давление p2 в горловине сопла поддерживается в жидкости в течение небольшого промежутка времени после сброса вниз по потоку.

- Датчик перепада давления, установленный между точками 1 и 2, регистрирует разницу давлений (p1-p2) между этими двумя точками, которая при калибровке становится показателем расхода жидкости через трубу.

Конструкция сопла

- Номинальный размер: ≥ 2″

- Коэффициент β: 0,20 … 0,80

- Точность: ≤ ±0,5 % от полной шкалы расхода

- % от 0 58,17 Повторяемость

Преимущества проточной насадки

- Установка проста и дешевле по сравнению с расходомером Вентури

- Очень компактная

- Имеет высокий коэффициент расхода

Недостатки проточной насадки

- 900 900 Восстановление давления низкое0058

- Высокий уровень технического обслуживания

- Установка затруднена по сравнению с диафрагменным расходомером.

адрес

адрес