Упругие элементы подвески: функционал и характеристики

Рессора/пакет рессор стали применяться изначально не просто так, поскольку, кроме собственно основных функций, именно рессорный тип элемента выполнял еще одну роль – направляющую, соответственно, от сопутствующих рычагов/тяг можно было отказаться. Понятно, что многорычажка с этой миссией справится намного точнее и удачнее, но по тем стародавним временам сие было и не нужно. А в случае пакета рессор подобный тип упругих элементов еще и неплохо гасит колебания (разумеется, до определенного предела) за счет трения между листами.

Так что, несмотря на завидное долголетие, рессоры до сих пор повсеместно применяются, особенно на коммерческой технике. Разумеется, можно вместо рессор поставить пневмобаллоны, добавить продвинутую многорычажку, но зачем?.. Не всегда подобное деяние имеет смысл, поскольку небольшие развозные грузовики не эксплуатируются на Нюрбургринге и не развивают космические скорости на дорогах.

Рессоры очень охотно применяют производители недорогого сегмента автомобилей повышенной проходимости, например, у современных пикапов в большинстве своем сзади стоят именно рессоры вкупе с неразрезным мостом – дешево и сердито. Конструкция практически неубиваемая, и лишнего ничего нет – оторвать и сломать на бездорожье абсолютно нечего, ну или это будет очень непросто.

Забавно, но столь древний тип упругого элемента применяется даже в автоспорте. Если, к примеру, поставить рессору не вдоль, а поперек, то она вполне способна решить вопрос в составе сложной и продвинутой независимой конструкции. Chevrolet Corvette, безусловно, можно отнести к самым современным суперкарам – все технические решения, применяемые на данном автомобиле, зачастую опережают время.

Очень интересным упругим элементом можно назвать торсион. Стальной стержень или прокат сложной формы, работающий на кручение, – это уже классика автомобилестроения. Торсионы применяются повсеместно: полунезависимая подвеска – отличительная особенность обычно недорогих и/или бюджетных автомобилей. При правильной настройке, кстати, дышащая в затылок многорычажным конструкциям, в качестве основного элемента использует торсионную балку, связывающую задние колеса. Стабилизатор поперечной устойчивости тоже работает на кручение, ну а об использовании торсионов в качестве непосредственно упругих элементов мы поговорим отдельно.

Торсион хорош всем, ну почти, его единственный, но существенный минус – дороговизна, вследствие очень высоких требований к качеству изготовления. А дальше сплошь плюсы: компактность – можно поставить где угодно, регулируемый преднатяг, позволяющий в определенных пределах регулировать клиренс, легкость замены в случае поломки (хотя поломки крайне редки), и вообще, если в подвеске используются торсионы, ремонт значительно упрощается. Ни продольные, ни поперечные силы на торсион не действуют – чистое кручение. Из-за расположения и конфигурации, а также повышенной прочности торсионы часто применяют в передней подвеске тяжелых рамных внедорожников и пикапов – неубиваемость многократно повышается. Все мы знаем конструкцию классического пикапа – впереди двухрычажка на торсионах, сзади – неразрезной мост на рессорах. Это вовсе не значит, что торсионы как-то особо заточены под бездорожье, вовсе нет, их характеристики прекрасно подходят для любых типов автомобилей. Например, концерн Honda всегда активно использовал данный тип подвески, особенно в те стародавние времена ярко выраженной спортивной составляющей.

А дальше сплошь плюсы: компактность – можно поставить где угодно, регулируемый преднатяг, позволяющий в определенных пределах регулировать клиренс, легкость замены в случае поломки (хотя поломки крайне редки), и вообще, если в подвеске используются торсионы, ремонт значительно упрощается. Ни продольные, ни поперечные силы на торсион не действуют – чистое кручение. Из-за расположения и конфигурации, а также повышенной прочности торсионы часто применяют в передней подвеске тяжелых рамных внедорожников и пикапов – неубиваемость многократно повышается. Все мы знаем конструкцию классического пикапа – впереди двухрычажка на торсионах, сзади – неразрезной мост на рессорах. Это вовсе не значит, что торсионы как-то особо заточены под бездорожье, вовсе нет, их характеристики прекрасно подходят для любых типов автомобилей. Например, концерн Honda всегда активно использовал данный тип подвески, особенно в те стародавние времена ярко выраженной спортивной составляющей.

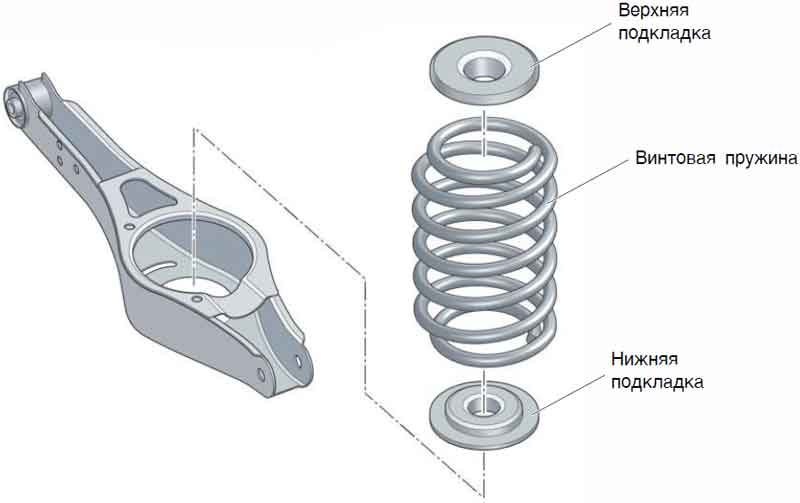

Но самый распространенный вариант упругого элемента – это пружина. Именно пружинные подвески захватили большую часть рынка, причем вполне заслуженно. В производстве пружины обходятся сравнительно недорого, обеспечивается вполне приемлемая долговечность, пружины не нуждаются в техническом обслуживании, в отличие, к примеру, от пакетов рессор, которые время от времени все же необходимо смазывать. И что немаловажно – по нынешним временам им можно придавать прогрессивные характеристики или частично, а то и полностью нейтрализовать ненужные паразитные силы, возникающие в особых типах подвесок. Прогрессивные характеристики можно обеспечить разной толщиной прутка. Зачем? Повышение комфортности. Автомобиль не пересчитывает все стыки и ямки дороги, отрабатывая мелочь тонкими витками, зато, когда понадобится серьезное усилие на высокой скорости или на бездорожье, в ход вступают более толстые витки пружины. Дабы скорректировать прогрессивные характеристики, пружинам зачастую придается бочкообразная или коническая, а не цилиндрическая форма, применяются переменный шаг витков, двойные спирали… За все то время, что стандартная пружина провела на автомобиле, она неустанно дорабатывалась и совершенствовалась.

Именно пружинные подвески захватили большую часть рынка, причем вполне заслуженно. В производстве пружины обходятся сравнительно недорого, обеспечивается вполне приемлемая долговечность, пружины не нуждаются в техническом обслуживании, в отличие, к примеру, от пакетов рессор, которые время от времени все же необходимо смазывать. И что немаловажно – по нынешним временам им можно придавать прогрессивные характеристики или частично, а то и полностью нейтрализовать ненужные паразитные силы, возникающие в особых типах подвесок. Прогрессивные характеристики можно обеспечить разной толщиной прутка. Зачем? Повышение комфортности. Автомобиль не пересчитывает все стыки и ямки дороги, отрабатывая мелочь тонкими витками, зато, когда понадобится серьезное усилие на высокой скорости или на бездорожье, в ход вступают более толстые витки пружины. Дабы скорректировать прогрессивные характеристики, пружинам зачастую придается бочкообразная или коническая, а не цилиндрическая форма, применяются переменный шаг витков, двойные спирали… За все то время, что стандартная пружина провела на автомобиле, она неустанно дорабатывалась и совершенствовалась.

Иногда пружинам придается сложная форма для нейтрализации вредных нагрузок. Например, в некоторых моделях машин амортизаторы установлены не вертикально, а под углом, что создает дополнительную боковую нагрузку на амортизатор. Дабы тот раньше времени не вышел из строя, в пару ему ставят пружину С-образной формы, нейтрализующую вредные вектора сил. Компания Bilstein называет такой тип упругого элемента «банан».

Некоторые производители заявляют о сроке службы своих пружин в 200 000 км, однако всегда приходится оговариваться: в случае постоянной полной загрузки, плохих дорог, экстремально холодных температур состояние подвески в целом и в частности пружин необходимо контролировать. Поломка может привести к потере управляемости в самое неподходящее время. Очень опасным моментом для данного упругого элемента является банальная коррозия – она может существенно ослабить пружину и вполне способна спровоцировать поломку. Зная это, производители серьезно защищают свой продукт: цинковое фосфатирование, по сути гальваническая защита, дополнительная окраска специальными сверхпрочными красками, содержащими эпоксидную смолу.

В общем, как и любой компонент автомобиля, упругие элементы, вне зависимости от типа, тоже необходимо время от времени контролировать, дабы избежать ненужных неприятностей.

Упругие элементы подвески автомобилей

Автор admin На чтение 4 мин. Просмотров 397

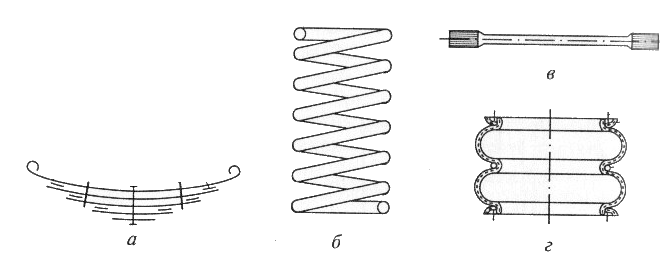

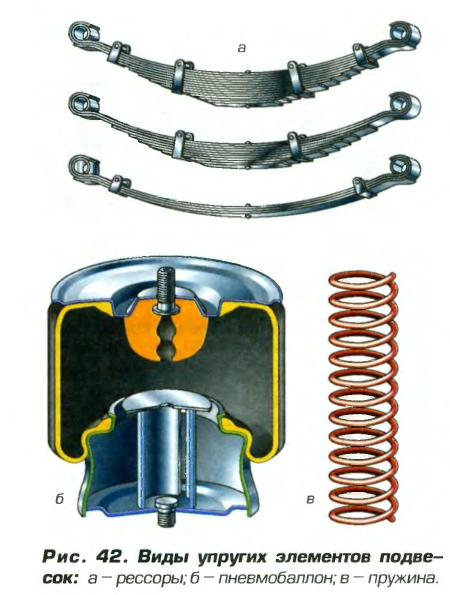

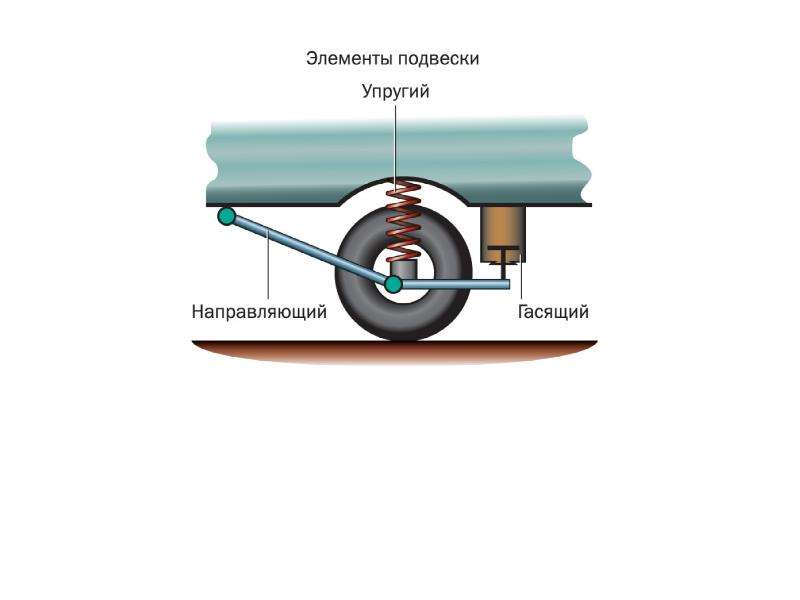

Избегая технических терминов, можно сказать, что подвеска необходима для того, чтобы снизить влияние неровностей дорог на кузов автомобиля. Для этого в конструкции подвески предусмотрены упругие элементы. К ним относятся пружины, рессоры, и резиновые элементы (отбойники, буфера, сайлент-блоки). Так же существуют пневматические и гидропневматические упругие элементы.

Пружины

Пружины, как упругий элемент подвески, на сегодняшний день используются в подавляющем большинстве легковых автомобилей. Выполненные из металлического прутка круглого сечения, они имеют постоянную характеристику жесткости и прекрасно справляются с возложенной на них задачей. Витки равномерно сближаются по мере того, как возрастает нагрузка, и возвращаются в исходное положение при ее снятии.

Выполненные из металлического прутка круглого сечения, они имеют постоянную характеристику жесткости и прекрасно справляются с возложенной на них задачей. Витки равномерно сближаются по мере того, как возрастает нагрузка, и возвращаются в исходное положение при ее снятии.

Если есть необходимость в переменной жесткости, тогда пружины выполняются из прутка различного диаметра (на определенных участках), или в форме бочонка (некоторые витки уже). В этом случае, когда пружина будет получать нагрузку, первыми будут сближаться витки меньшего диаметра (толщины).

Плюсом пружины, как упругого элемента, является простота изготовления, а значит конечная стоимость продукта, и ее малый вес. Но поскольку ей не под силу передавать усилия в поперечной плоскости, она требует от подвески автомобиля наличия сложных направляющих устройств. Что в свою очередь сказывается как на цене, так и на весе всего узла.

Рессоры

Ещё одним упругим элементом подвески автомобиля являются листовые рессоры. По причине большого веса, в сравнении с теми же пружинами, рессоры в основном используются в подвеске грузовых автомобилей. Рессора состоит из металлических листов (в очень редких случаях из армированной пластмассы), различной длины и формы, соединенных между собой болтом по центру, и хомутами ближе к краям. Будучи равными по ширине, каждая пластина, в зависимости от длины, имеет различную степень выгнутости. Это обеспечивает рессоре необходимые характеристики. Самая длинная (коренная) пластина крепится к кузову или раме автомобиля.

По причине большого веса, в сравнении с теми же пружинами, рессоры в основном используются в подвеске грузовых автомобилей. Рессора состоит из металлических листов (в очень редких случаях из армированной пластмассы), различной длины и формы, соединенных между собой болтом по центру, и хомутами ближе к краям. Будучи равными по ширине, каждая пластина, в зависимости от длины, имеет различную степень выгнутости. Это обеспечивает рессоре необходимые характеристики. Самая длинная (коренная) пластина крепится к кузову или раме автомобиля.

Существует несколько основных способов крепления рессоры к кузову:

- с помощью витых ушек;

- скользящая опора и накладные ушки;

- резиновые подушки.

Каждый из способов крепления имеет свои особенности и характеристики. Общее требованию к любому из перечисленных методов крепления — концы пластин должны иметь возможность перемещаться и поворачиваться. В процессе работы рессорной подвески, происходит трение листов друг о друга. Это требует применения дополнительной смазки, или наличия антифрикционных прокладок.

Это требует применения дополнительной смазки, или наличия антифрикционных прокладок.

Резиновые упругие элементы подвески автомобиля

Данные элементы играют вспомогательную роль в работе подвески, тем не менее, их так же можно отнести к упругим элементам. Они в первую очередь помогают избегать ударов металлических частей подвески друг о друга, тем самым максимально снижая уровень шума. Так же увеличивают жесткость основных элементов и ограничивают степень их деформации.

Резиновые элементы отлично справляются с работой, как на сжатие, так и на отбой. Так, к примеру, полиуретановые отбойники, установленные в стойке амортизатора, прекрасно работают на отбой.

Различная форма, как и в случае с пружиной, задает рабочие характеристики резинового элемента. Форма конуса позволяет обеспечить плавные характеристики, сначала сжимается тонкая, верхняя часть, чем ближе к толстой части, тем более упругой становится резина.

Сегодня часто встречаются отбойники ступенчатой формы, имеющие чередующиеся тонкие и толстые части. Это позволяет в значительной степени увеличить его рабочий ход.

Это позволяет в значительной степени увеличить его рабочий ход.

Пневматика и гидропневматика

Пневмоподвеска используется как в легковом, так и в грузовом и пассажирском транспорте. Пневматический упругий элемент, позволяет изменять жесткость подвески в зависимости от дорожной ситуации, загруженности автомобиля. В современных автомобилях, пневматической подвеской управляет электроника, которая способна самостоятельно следить за ее работой, и изменять ее жесткой в зависимости от ситуации.

Пневматические элементы

Пневматические элементы (пневмобаллоны), изменяют свою жестокость за счет давления воздуха, создаваемого внутри компрессором. Баллоны выполнены из маслостойкой и воздухонепроницаемой резины, содержат корд и металлические нити, что придает им большую жестокость и надежность. Отсюда и название — резинокордные упругие элементы. Толщина стенок такого баллона обычно составляет от 3 до 5 мм.

Гидропневматические элементы

Данный упругий элемент обеспечивает наибольший комфорт для водителя и пассажиров автомобиля, так как отлично справляется с функцией гашения колебаний подвески. Гидропневматический упругий элемент — это камера, имеющая две полости. Одна из них наполнена газом, а другая жидкостью, которые, как известно, имеют различную степень сжатия. Через сложную систему мембран и клапанов, жидкость и газ взаимодействует в различной степени (в зависимости от ситуации), что и обеспечивает необходимый комфорт и упругость подвески автомобиля.

Гидропневматический упругий элемент — это камера, имеющая две полости. Одна из них наполнена газом, а другая жидкостью, которые, как известно, имеют различную степень сжатия. Через сложную систему мембран и клапанов, жидкость и газ взаимодействует в различной степени (в зависимости от ситуации), что и обеспечивает необходимый комфорт и упругость подвески автомобиля.

Повсеместное распространение данной подвески ограничено, пожалуй, лишь ее высокой стоимостью.

Прогресс не стоит на месте, а инженеры с каждым годом все ближе и ближе к тому, чтобы создать идеальную по всем характеристикам подвеску, которая будет отвечать всем необходимым требованиям. Возможно не за горами тот день, когда нахождение в салоне автомобиля (при езде по самому жуткому бездорожью), по комфорту можно будет сравнить с сидением на мягком диване.

Что еще стоит почитать

Упругие элементы подвески

| jpg»> |

Упругие элементы подвески |

В этой статье речь пойдет о рессорах и пружинах как наиболее распространенных

видах упругих элементов подвески. Есть ещё пневмобалоны и гидропневматические

подвески, но о них позже отдельно. Торсионы рассматривать не буду

как мало подходящий для технического творчества материал.

Для начала общие понятия.

Вертикальная жесткость

Жесткость упругого элемента (пружины или рессоры) означает какое

нужно приложить усилие к пружине/рессоре для того чтобы продавить

её на единицу длины (м, см, мм). Например жесткость 4кг/мм означает

что на пружину/рессору нужно надавить с усилием 4кг чтобы её высота

уменьшилась на 1мм. Жесткость так же часто измеряют в кг/см и

в Н/м.

Например жесткость 4кг/мм означает

что на пружину/рессору нужно надавить с усилием 4кг чтобы её высота

уменьшилась на 1мм. Жесткость так же часто измеряют в кг/см и

в Н/м.

Для того чтобы примерно измерить жесткость пружины или рессоры в гаражных условиях, можно например на неё встать и разделить свой вес на величину, на которую пружина/рессора продавилась под весом. Рессору удобнее класть ушками на пол и вставать на середину. Важно чтобы хотя бы одно ушко могло свободно скользить по полу. На рессоре лучше немного попрыгать прежде чем снимать высоту прогиба чтобы минизировать влияние трения между листами.

Плавность хода

Плавность хода это то насколько автомобиль тряский. Главным фактором,

влияющим на «тряскость» автомобиля является частота собственных

колебаний подрессоренных масс автомобиля на подвеске. Частота

эта зависит от соотношения этих самых масс и вертикальной жесткости

подвески. Т.е. Если масса больше то и жесткость может быть больше.

Если меньше масса, вертикальная жесткость должна быть меньше.

Проблема для автомобилей меньшей массы в том, что при благоприятной

для них жесткости высота посадки автомобиля на подвеске сильно

зависит от количества груза. А груз — это у нас переменная составляющая

подрессоренной массы. Кстати чем больше груза в автомобиле, тем

он комфортнее (мене тряский) до тех пор пока подвеска не сработала

полностью на сжатие. Для человеческого тела наиболее благоприятная

частота собственных колебаний — это такая, которую мы испытываем

при натуральной для нас ходьбе т.е. 0.8-1.2 Гц или (грубо) 50-70

колебаний в минуту.

Частота

эта зависит от соотношения этих самых масс и вертикальной жесткости

подвески. Т.е. Если масса больше то и жесткость может быть больше.

Если меньше масса, вертикальная жесткость должна быть меньше.

Проблема для автомобилей меньшей массы в том, что при благоприятной

для них жесткости высота посадки автомобиля на подвеске сильно

зависит от количества груза. А груз — это у нас переменная составляющая

подрессоренной массы. Кстати чем больше груза в автомобиле, тем

он комфортнее (мене тряский) до тех пор пока подвеска не сработала

полностью на сжатие. Для человеческого тела наиболее благоприятная

частота собственных колебаний — это такая, которую мы испытываем

при натуральной для нас ходьбе т.е. 0.8-1.2 Гц или (грубо) 50-70

колебаний в минуту. Реально в автомобилестроении в погоне за грузонезависимостью

считается допустимым до 2 Гц (120 колебаний в минуту). Условно

автомобили у которых баланс масса-жесткость сдвинут в сторону

большей жесткости и более высоких частот колебаний, называют жесткими

а автомобили с оптимальной характеристикой жесткости для их массы

— мягкими.

Реально в автомобилестроении в погоне за грузонезависимостью

считается допустимым до 2 Гц (120 колебаний в минуту). Условно

автомобили у которых баланс масса-жесткость сдвинут в сторону

большей жесткости и более высоких частот колебаний, называют жесткими

а автомобили с оптимальной характеристикой жесткости для их массы

— мягкими.

Количество колебаний в минуту для вашей подвески можно посчитать по формуле:

Где:

n – количество колебаний в минуту (желательно добиться чтобы было 50-70)

С — жесткость упругого элемента подвески в кг/см (Внимание! В этой формуле кг/см а не кг/мм)

F – масса подрессоренных частей, действующих на данный упругий

элемент, в кг.

Характеристика вертикальной жесткости подвески

Характеристика жесткости подвески это зависимость прогиба упругого

элемента (изменения его высоты относительно свободной) f от собственно

нагрузки на него F. Пример характеристики:

Прямой участок это диапазон когда работает только основной упругий

элемент (пружина или рессора) Характеристика обычной рессоры или

пружины линейна. Точка fст (что соответствует Fст) — это положение

подвески когда автомобиль стоит на ровной площадке в снаряженном

состоянии с водителем, пассажиром и запасом топлива. Соответственно

всё что до этой точки — ход отбоя. Всё что после — ход сжатия.

Обратим внимание на то что прямая характеристики пружины уходит

далеко за пределы характеристики подвески в минус. Да, Пружине

не дают полностью разжаться ограничитель хода отбоя и амортизатор.

Кстати про ограничитель хода отбоя. Именно он и и обеспечивает

нелинейное снижение жесткости на начальном участке работая враспор

пружине. В свою очередь ограничитель хода сжатия вступает в работу

в конце хода сжатия и, работая параллельно пружине, обеспечивает

увеличение жесткости и лучшую энергоёмкость подвески (усилие,

которое способна поглотить подвеска своими упругими элементами)

Да, Пружине

не дают полностью разжаться ограничитель хода отбоя и амортизатор.

Кстати про ограничитель хода отбоя. Именно он и и обеспечивает

нелинейное снижение жесткости на начальном участке работая враспор

пружине. В свою очередь ограничитель хода сжатия вступает в работу

в конце хода сжатия и, работая параллельно пружине, обеспечивает

увеличение жесткости и лучшую энергоёмкость подвески (усилие,

которое способна поглотить подвеска своими упругими элементами)

Циллиндрические (спиральные) пружины

Преимущество пружины против рессоры в том что во-первых в ней

полностью отсутствует трение, а во-вторых она несет только чисто

функцию упругого элемента в то время как рессора так же выполняет

функцию направляющего устройства (рычагов) подвески. В связи с

этим пружина нагружается только одним способом и служит долго.

Единственные недостатки пружинной подвески по сравнению с рессорной

— сложность и высокая цена.

В связи с

этим пружина нагружается только одним способом и служит долго.

Единственные недостатки пружинной подвески по сравнению с рессорной

— сложность и высокая цена.

Циллиндрическая пружина фактически представляет из себя скрученный в спираль торсион. Чем длиннее пруток (а его длина увеличивается с увеличением диаметра пружины и количества витков), тем мягче пружина при неизменной толщине витка. Удаляя витки с пружины, мы делаем пружину жестче. Установив 2 пружины последовательно, мы получаем более мягкую пружину. Суммарная жесткость последовательно соединенных пружин: С=(1/С1+1/С2). Суммарная жесткость работающих параллельно пружин С=С1+С2.

Обычная пружина как правило имеет диаметр, гораздо больший чем

ширина рессоры и это ограничивает возможность использования пружины

вместо рессоры на изначально рессорном автомобиле т. к. не помещается

между колесом и рамой. Установить пружину под раму тоже не просто

т.к. У неё есть минимальная высота, равная её высоте со всеми

сомкнутыми витками плюс при установке пружиины под рамой мы теряем

возможность выставить подвеску по высоте т.к. Не можем двигать

вверх/вниз верхнюю чашку пружины. Установив пружины внутри рамы

мы теряем угловую жесткость подвески (отвечающую за крен кузова

на подвеске). На Паджеро так и сделали но дополнили подвеску стабилизатором

поперечной устойчивости для увеличения угловой жесткости. Стабилизатор

— это вредная вынужденная мера, грамотно не иметь его вообще на

задней оси, а на передней стараться либо его тоже не иметь, либо

иметь но чтобы он был как можно мягче.

к. не помещается

между колесом и рамой. Установить пружину под раму тоже не просто

т.к. У неё есть минимальная высота, равная её высоте со всеми

сомкнутыми витками плюс при установке пружиины под рамой мы теряем

возможность выставить подвеску по высоте т.к. Не можем двигать

вверх/вниз верхнюю чашку пружины. Установив пружины внутри рамы

мы теряем угловую жесткость подвески (отвечающую за крен кузова

на подвеске). На Паджеро так и сделали но дополнили подвеску стабилизатором

поперечной устойчивости для увеличения угловой жесткости. Стабилизатор

— это вредная вынужденная мера, грамотно не иметь его вообще на

задней оси, а на передней стараться либо его тоже не иметь, либо

иметь но чтобы он был как можно мягче.

Можно изготовить пружину маленького диаметра для того чтобы она

поместилась между колесом и рамой, но при этом для того чтобы

она не выкручивалась, необходимо заключить её в амортизаторную

стойку, которая обеспечит (в отличие от свободного положения пружины)

строго параллельное относительное положение верхней и нижней чашек

пружины. Однако при таком решении пружина сама становится гораздо

длиннее плюс дополнительная габаритная длина необходима для верхнего

и нижнего шарнира амортизаторной стойки. В результате рама автомобиля

нагружается не самым благоприятным образом в связи с тем что верхняя

точка опоры оказывается гораздо выше лонжерона рамы.

Однако при таком решении пружина сама становится гораздо

длиннее плюс дополнительная габаритная длина необходима для верхнего

и нижнего шарнира амортизаторной стойки. В результате рама автомобиля

нагружается не самым благоприятным образом в связи с тем что верхняя

точка опоры оказывается гораздо выше лонжерона рамы.

Амортизаторные стойки с пружинами бывают так же 2-ступенчатыми

с двумя последовательно установленными пружинами разной жесткости.

Между ними ползун, являющийся нижней чашкой верхней пружины и

верхней чашкой нижней пружины. Он свободно перемещается (скользит)

по корпусу амортизатора. При обычной езде работают обе пружины

и обеспечивают низкую жесткость. При сильном пробое хода сжатия

подвески одна из пружин смыкается и дальше работает только вторая

пружина. Жесткость у одной пружины больше чем у двух работающих

последовательно.

Жесткость у одной пружины больше чем у двух работающих

последовательно.

Существуют так же бочкообразные пружины. Их витки имеют разный диаметр и это позволяет увеличить ход сжатия пружины. Смыкание витков происходит при гораздо меньшей высоте пружины. Этого может оказаться достаточно для установки пружины под рамой.

Циллиндрические спиральные пружины бывают с переменным шагом

витка. По мере сжатия, более короткие витки смыкаются раньше и

перестают работать а чем меньше витков работает тем больше жесткость.

Таким образом достигается увеличение жесткости при ходах сжатия

подвески, близких к максимальным, при чем увеличение жесткости

получается плавным т. к. виток смыкается постепенно.

к. виток смыкается постепенно.

Однако специальные виды пружин малодоступны а пружина — это по сути дела расходник. Иметь нестандартный, сложнодоступный и дорогой расходник не совсем удобно.

n – количество витков

С — жесткость пружины

H0 – высота в свободном состоянии

Hст — высота при статической нагрузке

Hсж — высота при полном сжатии

fcт – статический прогиб

fсж — ход сжатия

Листовые рессоры

Основное преимущество рессор в том что они одновременно выполняют

и функцию упругого элемента и функцию направляющего устройства

а отсюда вытекает низкая цена конструкции. В этом правда есть

и недостаток — несколько видов нагружения сразу: толкающее усилие,

вертикальная реакция и реактивный момент моста. Рессоры менее

надежны и менее долговечны чем пружинная подвеска. Тема о рессорах

как о направляющем устройстве будет рассматриваться отдельно в

разделеле «направляющие устройства подвески».

Основная проблема рессор в том, что их очень сложно сделать достаточно мягкими. Чем они мягче, тем длиннее их нужно делать а при этом они начинают вылезать за свесы и становятся склонными к S-образному изгибу. S-образный изгиб это когда под действием реактивного момента моста (обратного крутящему моменту на мосту) рессоры наматываются собственно вокруг моста.

Так же рессоры имеют трение между листами, при чем не предсказуемое. Его величина зависит от состояния поверхности листов. При чем

все неровности микропрофиля дороги, по величине возмущения не

превосходящие величину трения между листами, передаются телу человека

как будто подвески нет вообще.

Его величина зависит от состояния поверхности листов. При чем

все неровности микропрофиля дороги, по величине возмущения не

превосходящие величину трения между листами, передаются телу человека

как будто подвески нет вообще.

Рессоры бывают многолистовые и малолистовые. Малолистовые лучше тем что раз в них меньше листов, то и трения между ними меньше. Недостаток — сложность изготовления и соответственно цена. Лист малолистовой рессоры имеет переменную толщину и с этим связаны дополнительные технологические сложности производства.

Так же рессора может быть 1-листовая. В ней трение отсутствует

в принципе. Однако эти рессоры более склонны к S-образному изгибу

и как правило применяются в подвесках, в которых реактивный момент

на них не действует. Например в подвесках не ведущих осей или

там где редуктор ведущего моста соединен с шасси а не с балкой

моста, как пример — задняя подвеска «Де-дион» на заднеприводных

автомобилях Вольво 300-ой серии.

Например в подвесках не ведущих осей или

там где редуктор ведущего моста соединен с шасси а не с балкой

моста, как пример — задняя подвеска «Де-дион» на заднеприводных

автомобилях Вольво 300-ой серии.

С усталостным износом листов борятся изготовлением листов трапециевидного сечения. Нижняя поверхность уже верхей. Таким образом бОльшая часть толщины листа работает на сжатие а не на растяжение, лист служит дольше.

С трением борятся установкой пластиковых вставок между листами на концах листов. При этом во-первых листы не касаются друг друга по всей длине, а во-вторых скользят только в паре металл-пластик, где меньше коэффициент трения.

Другим способом борьбы с трением является густая смазка рессор с заключением их в защитные рукава. Такой метод применялся на ГАЗ-21 2-ой серии.

С S-образным изгибом борятся делая рессору не симметричной. Передний конец рессоры короче заднего и более стоек против изгиба. Между тем суммарная жесткость рессоры не изменяется. Так же для исключения возможности S-образного изгиба устанавливают специальные реактивные тяги.

В отличие от пружины, рессора не имеет минимального размера по высоте, что существенно упрощает задачу для самодеятельного строителя подвески. Однако, злоупотреблять этим нужно крайне осторожно т.к. Если пружина расчитывается по максимальному напряжению на полное сжатие до смыкания её же витков, то рессора на полное сжатие, возможное в подвеске автомобиля для которого конструировалась.

Так же нельзя манипулировать количеством листов. Дело в том, что рессора конструируется как единое целое исходя из условия равного сопротивления изгибу. Любое нарушение ведет к возникновению неравномерности напряжений по длине листа (даже если листы добавлять а не удалять) что неизбежно приводит к преждевременному износу и выходу из строя рессоры.

Всё самое лучшее что придумало человечество по теме многолистовых рессор есть в рессорах от Волги: они имеют трапециевидное сечение, они длинные и широкие, несимметричные и с пластиковыми вставками. Так же они мягче УАЗовских (в среднем) в 2 раза. 5-листовые рессоры от седана имеют жесткость 2.5кг/мм а 6-листовые рессоры от универсала 2.9кг/мм. Самые мягкие УАЗовские рессоры (задние Хантер-Патриот) имеют жесткость 4кг/мм. Для обеспечения благоприятной характеристики УАЗу нужно 2-3 кг/мм.

Характеристику рессоры можно сделать ступенчатой за счет применения подрессорника или надрессорника. Большую часть времени дополнительный элемент не действует и не влияет на характеристику подвески. Он включается в работу при большом ходе сжатия либо при наезде на препятствие, либо при загрузке машины. Тогда суммарная жесткость складывается из жесткостей обоих упругих элементов. Как правило если это надрессорник, то он закреплен серединой на основной рессоре и при ходе сжатия концами упирается в специальные упоры, расположенные на раме автомобиля. Если это подрессорник, то при ходе сжатия его концы упираются в концы основной рессоры. Недопустимо чтобы подрессорник упирался в рабочую часть основной рессоры. В этом случае нарушается условие равного сопротивления изгибу основной рессоры и возникает неравномерность распределения нагрузки по длине листа. Однако, существуют конструкции (как правило на легковых внедорожниках) когда нижний лист рессоры изогнут в обратную сторону и по мере хода сжатия (когда основная рессора принимает форму близкую к его форме) прилегает к ней и таким образом плавно включается в работу обеспечивая плавно прогрессивную характеристику. Как правило такие подрессорники расчитаны именно на максимальные пробои подвески а не для корректировки жесткости от степени загрузки машины.

Резиновые упругие элементы

Как правило резиновые упругие элементы используются в качестве дополнительных. Однако, есть конструкции, в которых резина служит основным упругим элементом, например Ровер Мини старого образца.

Нам они однако интересны только в качестве дополнительных, в простонародии известных как «отбойники». Часто на форумах автомобилистов встречаются слова «подвеску пробивает до отбойников» с последующим развитием темы про необходимость увеличения жесткости подвески. На самом же деле для того там эти резинки и устанавливаются чтобы до них пробивало, и при их сжатии жесткость увеличивалась таким образом обеспечивая необходимую энергоёмкость подвески без увеличения жесткости основного упругого элемента, который подбирается из условия обеспечения необходимой плавности хода.

На более старых моделях отбойники были сплошные и как правило имели форму конуса. Форма конуса позволяет обеспечить плавную прогрессивную характеристику. Тонкие части сжимаются быстрее и чем толще оставшаяся часть, тем жестче резинка

В настоящее время наибольшее распространение получили ступенчатые отбойники, имеющие чередующися тонкие и толстые части. Соответственно в начале хода сжимаются все части одновременно, далее тонкие части смыкаются и продолжают сжиматься уже только толстые части жесткость которых больше.Как правило эти отбойники пустые внутри (с виду шире обычных) и позволяют получить больший чем обычные отбойники ход. Подобные элементы устанавливаются например на автомобилях УАЗ новых моделей (Хантер, Патриот) и Газель.

Отбойники или ограничители хода или дополнительные упругие элементы

устанавливаются как на сжатие, так и на отбой. Работающие на отбой

часто устанавливаются внутри амортизаторов.

Теперь о наиболее часто встречающихся заблуждениях

1) «Пружина просела и стала мягче»:

Нет, жесткость пружины не изменяется. Изменяется только её высота.

Витки становятся ближе друг к другу и машина опускается ниже.

2) «Рессоры выпрямились, значит просели»:

Нет, если рессоры прямые, это не значит что они просевшие. Например

на заводском сборочном чертеже шасси УАЗ 3160, рессоры абсолютно

прямые. У Хантера они имеют едва заметный для невооруженного глаза

изгиб 8мм, что тоже конечно же воспринимается как «прямые рессоры».

Для того чтобы определить просели рессоры или нет, можно замерить

какой-нибудь характерный размер. Например между нижней поверхностью

рамы над мостом и поверхностью чулка моста под рамой. Должно быть

порядка 140мм. И ещё. Прямыми эти рессоры задуманы не случайно.

При расположении моста под рессорой, только таким образом они

могут обеспечить благоприятную характеристику уплавляемости: при

крене не подруливать мост в сторону избыточной поворачиваемости.

Про поворачиваемость можно почитать в разделе «Управляемость автомобиля».

Если же каким-то образом (добавив листы, проковав ресоры, добавив

пружины итд) добиться того чтобы они стали выгнутыми, то автомобиль

будет склонен к рысканью на большой скорости и другим неприятным

свойствам.

3) «Я отпилю от пружины пару витков, она просядет и станет

мягче»:

Да, пружина действительно станет короче и возможно при установке

на машину, машина просядет ниже чем с полной пружиной. Однако,

при этом пружина станет не мягче а наоборот жесче пропорционально

длине отпиленного прутка.

4) «Я поставлю дополнительно к рессорам пружины (комбинированную

подвеску), рессоры расслабятся и подвеска станет мягче. При обычной

езде рессоры работать не будут, будут работать только пружины,

а рессоры только при максимальных пробоях»:

Нет, жесткость в этом случае увеличится и будет равна сумме жесткости

рессоры и пружины, что отрицательно скжется не только на уровне

комфорта но и на проходимости (о влиянии жесткости подвески на

комфорт позже). Для того чтобы таким методом добиться переменной

характеристики подвески, необходимо изогнуть пружиной рессору

до свободного состояния рессоры и через это состояние перегнуть

(тогда рессора изменит направление усилия и пружина и рессора

начнут работать враспор). А например для малолистовой рессоры

УАЗа с жесткостью 4кг/мм и подрессоренной массе 400кг на колесо,

это означает лифт подвески более чем на 10см!!! Даже если осуществить

этот ужасный лифт пружиной, то помимо потери устойчивости автомобиля,

кинематика изогнутой рессоры сделает автомобиль совершенно неуправляемым

(см п. 2)

5) «А я (например дополнительно к п. 4) уменьшу количество

листов в рессоре»:

Уменьшение количества листов в рессоре действительно однозначно

означает снижение жесткости рессоры. Однако, во-первых это не

обязательно означает изменение её изгиба в свободном состоянии,

во-вторых она становится более склонна к S-образному изгибу (наматывание

вокруг моста вод действием реактивного момента на мосту) и в-третьих

рессора конструируется как «балка равного сопротивления изгибу»

(кто изучал «СопроМат», тот знает что это такое). Например у 5-листовых

рессор от Волги-седана и более жестких 6-листовых рессор от Волги-универсала

одинаковый только коренной лист. Казалось бы в производстве дешевле

все части унифицировать и сделать только один дополнительный лист.

Но так нельзя т.к. при нарушении условия равного сопротивления

изгибу нагрузка на листы рессоры становится неравномерной по длине

и лист быстро выходит из строя на более нагруженном участке. (Сокращается

срок службы). Изменять количество листов в пакете очень не рекомендую

и тем более собирать рессоры из листов от разных марок автомбилей.

6) «Мне нужно увеличить жесткость чтобы не пробивало

подвеску до отбойников» или «у внедорожника должна быть жесткая

подвеска»:

Ну во-первых «отбойниками» они называются только в простонародии.

На самом деле это дополнительные упругие элементы, т.е. они там

специально стоят для того чтобы до них пробивало и чтобы в конце

хода сжатия увеличивалась жесткость подвески и обеспечивалась

необходимая энергоёмкость при меньшей жесткости основного упругого

элемента (пружины/рессоры). При увеличении жесткости основных

упругих элементов так же ухудшается проходимость. Казалось бы

какая связь? Предел тяги по сцеплению, который можно развить на

колесе, (помимо коэффициента трения) зависит от того, с какой

силой это колесо прижато к поверхности по которой едет. Если автомобиль

едет по ровной поверхности, то эта сила прижатия зависит только

от массы автомобиля. Однако если поверхность не ровная, эта сила

начинает зависеть от характеристики жесткости подвески. Например

представим 2 автомобиля равной подрессоренной массы по 400кг на

колесо, но с разной жесткостью пружин подвески 4 и 2 кг/мм соответственно,

передвигающихся по одной и той же неровной поверхности. Соответственно

при проезде неровности высотой 20см одно колесо сработало на сжатие

на 10см, другое на отбой на те же 10см. При разжимании пружины

жесткостью 4кг/мм на 100мм, усилие пружины уменьшилось на 4*100=400кг.

А у нас всего 400кг. Значит тяги на этом колесе уже нет, а если

у нас на оси открытый дифференциал или дифференциал ограниченного

трения (ДОТ) (например винтовой «Квайф»). В случае же если жесткость

2 кг/мм, то усилие пружины уменьшилось только на 2*100=200кг,

а значит 400-200-200 кг всё ещё давит и мы можем обеспечить по

крайней мере половинную тягу на оси. При чем в случае если стоит

ДОТ, а у большинства их коэффициент блокировки 3, при наличии

какой-то тяги на одном колесе с худшей тягой, на второе колесо

передаётся в 3 раза больший момент. И примерчик: Самая мягкая

подвеска УАЗа на малолистовых рессорах (Хантер, Патриот) имеет

жесткость 4кг/мм (и пружина и рессора), в то время как у старого

Рэнджровера примерно такой же массы как Патриот, на передней оси

2.3 кг/мм, а на задней 2.7кг/мм.

7) «У легковых автомобилей с мягкой независимой подвеской

пружины должны быть мягче»:

Совсем не обязательно. Например в подвеске типа «МакФерсон», пружины

действительно работают напрямую, но в подвесках на двойных поперечных

рычагах (передняя ВАЗ-классика, Нива, Волга) через передаточное

число равное соотношению расстояния от оси рычага до пружины и

от оси рычага до шаровой опоры. При такой схеме жесткость подвески

не равна жесткости пружины. Жесткость пружины значительно больше.

8) «Лучше ставить жесткие пружины чтобы автомобиль был

мене валким и следовательно более устойчивым»:

Не совсем так. Да, действительно чем больше вертикальная жесткость,

тем больше угловая жесткость (отвечающая за крен кузова при действии

центробежных сил в поворотах). Но перенос масс вследствие крена

кузова значительно меньшим образом влияет на устойчивость автомобиля

чем скажем высота центра тяжести, которым джиперы часто очень

расточительно бросаются лифтуя кузов только ради того чтобы не

пилить арки. Автомобиль должен крениться, крен это не зачит плохо.

Это важно для информативности при вождении. При конструировании

в большинство автомобилей закладывается стандартная величина крена

5 градусов при окружном ускорении 0.4g (зависит от соотношения

радиуса поворота и скорости движения). Отдельные автопроизводители

закладывают крен на меньший угол для создания иллюзии устойчивости

для водителя.

Автор: MOHCTPOXOD

Источник: http://monstrohod.ru

include»inc_foot.php»; ?>

Упругие элементы подвески автотранспорта

Упругие элементы подвески автотранспорта

Выпускаемые упругие элементы | ||

| ||

Материал для изготовления упругих элементов | ||

|

Двухкомпонентный полиуретан горячей полимеризации «Дуотан» различной твердости. | ||

Виды транспортных средств | ||

|

Легковые и грузовые автомобили отечественного и импортного производства любых моделей, а также спецтранспорт. | ||

Результаты эксплуатации и испытаний | ||

|

Подтверждается увеличение срока службы полиуретановых упругих элементов не менее, чем в 2-3 раза по сравнению с резиновыми аналогами. Стендовые и ускоренно-дорожные испытания на АЗЛК в 2001 году установили повышенную высокие прочность и упругость сайлент-блок рычага автомобиля Москвич. | ||

Преимущества полиуретановых упругих элементов | ||

|

Специалисты OOO «С.П.Б.» готовы внедрить на Вашем производстве технологию изготовления полиуретановых упругих элементов подвески автомобиля. Гарантируется техническая поддержка, обеспечение оборудованием и всеми необходимыми материалами.

Упругие элементы подвесок — Энциклопедия по машиностроению XXL

Кузнечно-рессорный цех имеет своим назначением ремонт упругих элементов подвесок с устранением остаточных деформаций и изготовление деталей методом пластического деформирования (давления). [c.301]В конструкцию современного отечественного легкового автомобиля входит до 300 наименований резинотехнических изделий общим числом 500—600 шт. Это — пневматические шины и камеры, гибкие шланги, играющие исключительную роль в транспортировке жидких сред (масла, топливо, хладоагенты и др.) уплотнители для герметизации жидких сред (манжеты, заглушки, сальники и т. д.) электроизолирующие детали (защитные колпачки, чехлы штеккеров, втулки для пучков проводов и др.) детали для защиты подвижных узлов, шарнирных соединений, стойкие к маслам и смазкам уплотнения кузовных проемов и стыков, стойкие к атмосферным погодным воздействиям, к озонному растрескиванию виброизолирующие детали (упругие элементы амортизаторов, опоры двигателя, кузова, эластичные элементы бамперов, упругие элементы подвесок) детали интерьера салона, кабины и многие другие. [c.84]

УПРУГИЕ ЭЛЕМЕНТЫ ПОДВЕСОК [c.311]

Многочисленными исследованиями установлено, что для описания функции плотности распределения амплитуд динамических напряжений в упругих элементах подвесок может быть принят нормальный закон [формула (IV. 18) ]. Характеристики распределения могут быть вычислены аналитически по вероятностным характеристикам микропрофиля дороги и колебательным параметрам автомобиля. Они могут быть получены также -на основе статистической обработки экспериментальных данных [c.340]

Стали и сплавы с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов мембран, пружин, пластин реле, сильфонов, растяжек, подвесок и т. п. [c.346]

Ходовая часть большинства моделей легковых автомобилей состоит из передней и задней подвесок, которые крепятся к несущему кузову и, в свою очередь, содержат рычаги, упругие элементы (пружины или рессоры), ступицы и колеса. [c.69]

Подвеска автомобиля, обеспечивая упругую связь между колесами и несущим кузовом, передачу всех сил и моментов, действующих между колесами и кузовом, уменьшает динамические нагрузки, передающиеся автомобилю при движении по неровным дорогам, а также гасит колебания кузова. В конструкции подвесок применяют различные упругие элементы рессоры, пружины, торсионы, резиновые элементы и др. [c.116]

В качестве упругих элементов используются листовые рессоры, спиральные пружины, торсионы и пневматические камеры. Основной и достаточно полной характеристикой упругого элемента независимо от его типа и конструкции считается жесткость или ход подвески. У современных полноприводных автомобилей статический ход подвески (деформация упругого элемента под действием статической нагрузки от полной массы) стремятся сделать примерно одинаковым для подвесок различного типа (85…100 мм), а динамический ход, т. е. возможность дополнительного деформирования упругого элемента под действием динамических нагрузок, таким же или несколько большим (табл. 27). [c.109]

Одинаковый ход подвесок у автомобилей разной массы при аналогичных характеристиках упругих элементов и амортизаторов обеспечивает примерно равные плавность хода и средние скорости движения в сопоставимых условиях. Это очень важное качество полноприводных автомобилей, поскольку позволяет эксплуатировать автомобили в общем транспортном потоке с [c.109]

В связи с этим в автомобилях большой грузоподъемности, где требуется обеспечить компактность компоновки, малую массу движителя, подвески и повышенную плавность хода, применяют пневматические (гидропневматические) упругие элементы. Они могут быть как простыми без противодавления, так и с противодавлением. Недостатками первых являются малая жесткость при статической нагрузке, повышенные нагрузки на ходе отбоя и изменение параметров подвески (главным образом соотношения между статическим и динамическим ходами) при изменении температуры рабочего газа. Это обусловливает применение более сложных подвесок с противодавлением (рис. 34). [c.112]

Непрерывное совершенствование традиционных схем подвесок, в которых в качестве упругого элемента используется листовая рессора, торсион или винтовая пружина, а в качестве демпфера гидравлический амортизатор, позволяет в основном удовлетворять возрастающие требования к скоростным свойствам и плавности хода полноприводных автомобилей. Вместе с тем можно отметить ряд принципиальных недостатков таких подвесок, которые ограни-216 [c.216]

Пневматическое регулирование подвесок трудно осуществить вследствие высокого давления, наличия трубопроводов, резервуаров и компрессора. Применение в пневмогидравлических подвесках гидравлического регулятора положения (гидравлическое регулирование), при котором жидкость подводится или отводится из полости цилиндра над поршнем для поддержания определенного уровня подрессоренной массы при изменении нагрузки, обеспечивает лишь заданное соотношение ходов подвески (сжатия и отбоя), не изменяя при этом жесткость упругого элемента. [c.223]

Упрощенная схема колебательной системы автомобиля показана на рис. 115, а, па котором буквами q и обозначены приведенные жесткости передней и задней подвесок. Приведенной жесткостью подвески называют жесткость такого упругого элемента, прогиб которого равен суммарному прогибу подвески и шин, воспринимающих ту же нагрузку. Для определения приведенной жесткости на рис. 115, б изображен груз весом G, установленный на упругом элементе подвески и шине, жесткости которых соответственно равны Сц и Сщ. [c.259]

Назначение и типы подвесок автомобилей. Подвеска автомобиля осуществляет упругую связь рамы или кузова с мостами и колесами, смягчает воспринимаемые ими удары и толчки при езде по неровностям дороги. Упругие свойства подвески достигаются применением упругого элемента. Работа подвески основана на превращении энергии удара при наезде колеса на неровность дороги в перемещение упругого элемента подвески, в результате чего сила удара, передаваемого на кузов, уменьшается и плавность хода автомобиля становится лучше. По характеру взаимодействия колес и кузова при движении автомобиля все подвески делят на зависимые и независимые. [c.209]

Конструкции пневматических подвесок отличаются разнообразием упругих элементов, направляющих устройств и систем регулирования. [c.319]

Долговечность пневматических баллонов в 3—5 раз выше, чем металлических упругих элементов при условии применения высокопрочного синтетического корда. Срок службы гидропневматических подвесок определяется уплотнениями. Для уплотнения применяют резину ПРП-1070, работающую в сочетании с маслом АМГ-10. Поверхность штока хромируется, чистота поверхности V10. Предварительное сжатие резиновых колец при монтаже 10%. При давлении = 12,Зн-22,8 МПа (123—228 кгс/см ) и = 7-4-13 МПа (70—130 кгс/см ) и температуре = 35 -т- [c.343]

Упругие элементы автомобиля и трактора предназначены для смягчения и поглощения ударных нагрузок, обеспечения плавности хода машины. Упругие элементы подвески современных автомобилей могут быть 1) рессорными 2) пружинными 3) торсионными 4) пневматическими. Наибольшее распространение на грузовых автомобилях.имеет подвеска на листовых рессорах. Рессорная подвеска определяет кинематику колес и обеспечивает передачу всех видов усилий и моментов, а также гасит колебания за счет трения между листами и в шарнирах. Упругим элементом пружинных подвесок является спиральная пружина, которая обеспечивает эластичность независимой подвески и смягчает удары при наезде колеса на препятствия, что создает плавность хода автомобиля. Спиральная пружина, как и листовая рессора, должна обладать высокой усталостной прочностью при переменном нагружении ударными нагрузками. [c.270]

Кинематика рычагов передней подвески в сочетании с трехзвенной симметричной рулевой трапецией подобрана таким образом, чтобы при вертикальных перемещениях колес относительно кузова не происходило значительного изменения колеи передних колес. В отличие от других марок автомобилей упругими элементами как передней, так и задней подвески автомобилей ВАЗ являются стальные пружины, действие которых при значительных вертикальных перемещениях подвесок вверх корректируется резиновыми буферами. Шаровые шарниры передней подвески и рулевых тяг — неразборной конструкции, при сборке они заполняются специальной консистентной смазкой ШРБ-4 и не требуют пополнения или замены ее за весь период эксплуатации. [c.16]

В связи с ростом эксплуатационных скоростей, важнейшей проблемой современного автомобилестроения является плавность и безопасность движения автомобиля, что требует рациональной конструкции подвески. Решением проблемы может быть изыскание новых схем подвесок или создание упругих элементов новых типов. Работы в этих направлениях привели к созданию конструкций регулируемых подвесок с применением пневматических и гидропневматических упругих элементов [1]. [c.389]

В сравнении с металлическими рессорами пневматические подвески обладают рядом преимуществ высокой удельной энергоемкостью, позволяющей создать упругий элемент малого веса способностью к значительным деформациям, большей долговечностью, меньшей чувствительностью к воздействию пыли, воды и грязи, бесшумностью в работе. При использовании пневматических подвесок поддерживается постоянство уровня кузова над поверхностью дороги вне зависимости от нагрузки повышается плавность хода и уменьшается возможность ударов. Таким образом повышается долговечность автомобиля [3]. [c.389]

При упругой подвеске соединение катков с остовом трактора осуществляется таким образом, что они имеют возможность перемещаться относительно друг друга и относительно остова в вертикальной плоскости. Она может быть независимой, когда каждая ось опорного катка независимо от других осей имеет упругое соединение с остовом трактора, и балансирного типа, когда оси опорных катков группами с помощью системы рычагов и упругих элементов объединены в каретки, каждая из которых шарнирно соединена с остовом трактора в точках 5 (рис. 232, г) опор балансирных подвесок. Упругая подвеска дает возможность гусеницам приспосабливаться к неровностям дороги, и получающиеся при движении трактора толчки смягчаются упругими элементами подвески, обеспечивая высокую плавность хода трактора при движении с повышенной скоростью. [c.345]

Пружинно-гидравлический амортизатор (рис. 85) передней и задней подвесок колес автотележки предназначен для гашения колебаний кузова, фургона на упругих элементах при движении по неровностям дороги. [c.157]

Наиболее распространенным упругим элементом подвески является рессора. Ее широкое применение на автомобилях объясняется тем, что она не только смягчает толчки, воспринимаемые колесами автомобиля от неровной дороги, но и, выполняя роль направляющего устройства, передает силу тяги и тормозную силу от колес раме автомобиля. Кроме рессорной, подвеска может быть пружинной, торсионной, пневматической и гидропневматической. В качестве упругого элемента в указанных подвесках используют соответственно пружины, торсионы-стержни, работающие на скручивание, пневматические или гидропневматические элементы, использующие упругие свойства жидкости и воздуха. Для передачи сил тяги и тормозной силы при установке этих подвесок необходимы дополнительные устройства. [c.247]

Наиболее часто применяют в качестве направленных подвесок упругие элементы, выполняемые в виде пластин или круглых стержней. Круглые упругие стержни применяют, как правило, только в вибробункерах, поскольку они обладают одинаковой жесткостью во всех направлениях, что особенно существенно при винтовых колебаниях. [c.83]

Подвешивание электровозов (электропоездов) состоит из упругих элементов рессор, пружин, резино-металлических блоков и соединительных деталей — балансиров, подвесок, стоек, поддонов и др. Соединенные между собой и с узлами тележки и кузова эти элементы создают систему подвешивания. [c.57]

Передняя и задняя подвески троллейбуса обеспечивают комфортные условия поездки для пассажиров. Конструкция их с прогрессивной характеристикой, что обеспечивается применением листовых рессор небольшой жесткости и пневматических упругих элементов. Применяемые конструкции подвесок предусматривают восприятие рессорами как вертикальных, так и горизонтальных нагрузок. Для гашения колебаний используются гидравлические телескопические амортизаторы. [c.17]

При использовании независимых подвесок возможны более сложные случаи расположения упругих элементов. Один из вариантов изображен на рис. 2.64, б. Применяя предьщущую методику, получим [c.210]

Эквивалентная схема подвески релаксационного типа представлена на рис. 12. В дальнейшем, чтобы при изложении теории или описании конкретных подвесок релаксационного типа можно было различать два упругих элемента, выполняющих разные функции, условимся называть элемент, соединяющий непосредственно каток с корпусом машины, основным упругим элементом, а элемент, соединяющий амортизатор с корпусом (включенный последовательно амортизатору), дополнительным упругим элементом. [c.66]

Режим движения машины, когда каток не отрывается от грунта после доказанного свойства характеристик подвесок с гидравлическими амортизаторами, не представляет особого интереса, так как при таком режиме ни характеристика амортизатора не влияет на эквивалентную жесткость, ни характеристика упругого элемента не влияет на коэффициент сопротивления амортизатора. Значение же этих параметров может быть сравнительно просто вычислено по площадям совмещенных характеристик. То обстоятельство, что сила сопротивления амортизатора при прямом ходе будет увеличивать постоянную составляющую силы, действующей от катка на корпус машины, является вполне очевидным и не требует доказательства. [c.83]

Зависимость эквивалентных параметров подвесок релаксационного типа от нелинейности характеристик их элементов более сложная, чем для подвесок рассмотренных типов. Это не позволяет выявить общие, полезные для практических расчетов, присущие этим подвескам свойства, которые не зависят от связи эквивалентных параметров с формой характеристик элементов подвески. Для подвесок этого типа даже при режимах движения машины, не сопровождающихся отрывом катков от грунта, гармоническая линеаризация упругих элементов и амортизатора не может быть проведена раздельно. [c.90]

Поскольку частота собственных колебаний системы зависит от эквивалентной жесткости [см. выражение (3.18)], на которую влияют характеристики как амортизаторов, так и упругих элементов, то при выборе характеристик последних необходимо учитывать возможное изменение эквивалентной жесткости под влиянием амортизаторов. Эквивалентная жесткость подвесок системы подрессоривания с амортизаторами несколько меньше, чем без амортизаторов. Это объясняется тем, что эквивалентная жесткость при действии сил сопротивления амортизаторов на обратном оде катка уменьшается в большей степени, чем увеличивается при действии сил сопротивления на прямом ходе. Поэтому на основании накопившегося опыта можно рекомендовать выбирать характеристики упругих элементов таким образом, чтобы при отсутствии амортизаторов /Сф [c.123]

Характеристики подвесок с тремя вариантами торсионов представлены на рис. 25. Выберем тот вариант, который удовлетворяет условию 4 степенью точности приведенные нелинейные характеристики упругих элементов можно в пределах рабочих ходов катков принять линейными При этом получим следующие значения жесткости при статическом положении катков (см. рис. 25) для первого варианта = 6-10 Н/м при /о == 0,125 м для второго Со = = 4,65-10 Н/м при /о = 0,145 м для третьего = 4,05 10 Н/м при /о == 0,180 м. [c.124]

В общем случае для каждой машины надо строить совмещенные характеристики при выбранных частотах в соответствии с условиями (3.22) и (3.23). Однако, если характеристики упругих элементов близки к линейным, как в рассматриваемом примере, то для определения эквивалентной жесткости подвесок без амортизаторов целесообразно пользоваться зависимостью, представленной на рис. 17, б. Это следует из того, что увеличение вычислений при [c.145]

Предположим, что жесткость упругих элементов не изменяется, но имеется возможность увеличить динамический ход катка. Оценим, как в этом случае будут изменяться потери мош.ности, если плавность хода, характеризуемая высотой неровностей, по которым машина может двигаться без пробоев подвесок, не изменяется. Пренебрегая изменением эквивалентной жесткости подвесок при изменении характеристик амортизаторов, учтем влияние на нее отрыва катка. При установке на машину торсионов диаметром 42 мм Q = 6000 Н/м, см. 2, гл. 3) частота собственных угловых колебаний подрессоренного корпуса, когда при движении по неровностям балансиры крайних катков доходят до упора, составит 5,24 рад/с при динамическом ходе 0,205 м, 5,04 рад/с при динамическом ходе 0,250 м и 4,86 рад/с при динамическом ходе.0,300 м. [c.176]

Цех восстановления и изготовления деталей включает кузнечно-рессорный участок, где ремонтируются упругие элементы подвесок с устранением остаточных деформаций, восстанавливаются детали других узлов методом пластического деформирования сварочный участок, на котором осуществляется восстановление деталей с применением различных видов сварки гальванический участок, предназначенный для размерного и декоративного покрытия деталей гальваническим способом метал-лизациоппый участок, где восстанавливаются изношенные детали напылением расплавленного металла участок восстановления деталей с ирименением синтетических материалов термический участок для термической и химико-термической обработки деталей слесарпо-механический участок, служащий для восстановления деталей механической и слесарной обработкой. [c.30]

Число цилиндров выбирают исходя из значений номинальной мощности, частоты вращения, сил инерции постунательно-движу-щихся и вращающихся масс, действующих на детали и подшипники кривошипно-шатунного механизма, и равномерности крутящего момента. От последнего зависят равномерность хода, масса маховика, размах цикла напряжений в элементах коленчатого вала и деталях трансмиссии, нагрузки на упругие элементы подвесок, вибрации двигателя и кузова автомобиля. [c.368]

Анализ колебаний корпуса гусеничных машин с учетом действия продольных сил позволил определить минимальные значения жесткости упругих элементов подвесок. Так, если скорость движения машины по местносхи более 15 км/ч, высота центра тяжести не более 1,4 м, то жесткости подвесок должны быть такими, чтобы выполнялось условие /Сф 4 рад/с. В этом случае сохраняется достаточная устойчивость корпуса при действии продольных сил. При решении дифференциальных уравнений колебаний корпуса гусеничной машины эти силы можно не учитывать. [c.123]

Жидкости, как известно, практически несжимаемы, но в последнее время привлекает внимание способность к некоторому сжатию силиконовых жидкостей. Оказалось, что с их помощью можно накопить в 3 раза больше энергии на единицу объема, чем это позволяет сделать сталь. Правда, оптимальный диапазон давлений этих жидкостей составляет 1500—3000 бар. При меньших давлениях увеличиваются габариты упругого элемента, а при больших возникают конструктивные трудности и снил ается объемная сжимаемость. Пока их применяют для рессор, подвесок самоходных машин ИТ. п. [c.113]

В практике эксплуатации автомобилей неизбежны случаи их использования с недогрузкой (с массой, уменьшенной по сравнению с номинальной). В этом случае частота собственных колебаний будет больше, а плавность хода и быстроходность хуже. Для устранения этого недостатка необходимо применять упругие элементы с нелинейной характеристикой, у которых отношение ср/тжсопз в рабочем диапазоне изменения массы. Таким свойством обладают, в частности, пневматические и пневмогид-равлические подвески. На полноприводных автомобилях большой грузоподъемности эти подвески успешно применяются в настоящее время. Они позволяют не только улучшить плавность хода, но и снизить металлоемкость движителя, поскольку пневматические и гидропневматические подвески легче и более компактны, чем рессорные. Значительное преимущество этих подвесок заключается в том, что их характеристики можно регулировать. [c.217]

Одной фирмой была предложена изображенная схематически на рис. 1У.15 так называемая маятниковая подвеска блок фундамента здесь не стоит на виброизоляторах, а подвешивается к расположенным сверху упругим элементам. Преимуществами этой системы по сравнению с пружинами, усганавливаемыми под фундаментом, являются меньшая потребность в площади возможность приподнять фундамент сверху, пользуясь анкерны ми винтами, оканчивающимися над виброизоляторами более благоприятные условия колебаний в горизонтальном направлении. Против этих утверждений можно привести следующие соображения возможность приподнятия фундамента сверху представляет незначительную выгоду для производства работ, так как фундамент может быть сооружен на поддоне, без опалубки и затем поднят на несколько сантиметров, хотя и устройство опалубки при расположении пружин под фундаментом не вызывает особых трудностей экономия площадки невелика, так как по сторонам фундамента должны быть предусмотрены опоры для несущей конструкции, поддерживающей виброизоляторы, причем эти опоры занимают не многим меньше места, чем боковые проходы при расположении пружин под фундаментом. В остальном эта схема неудовлетворительна со строительной точки зрения, так как узкий, без возможности доступа, воздушный зазор, предусматриваемый по бокам и снизу фундамента, может засоряться и предметы, попавшие в него, могут вызвать расклинивание. Кроме того, подвеска фундамента требует дополнительных затрат и расхода материалов не только на подвесное устройство, но и на усиление арматуры фундамента. Фундамент работает на изгиб между точками подвески на одной и другой стороне. При обычно применяющейся забетонированной в фундамент нижней несущей решетке (для подвесок) анкерные консоли создают место ослабления, так как бетон в их зоне испытывает перенапряжение. Кроме того, применение для железобетонных конструкций прокатных профилей не рекомендуется. [c.99]

Конструкции независимой подвески применяют двух типов 1) с качанием колес в продольной плоскости ( Москвич ) 2) с качанием колес в поперечной плоскости (М-20 Победа , ЗИМ и ЗИС-110). Упругим элементом в обоих типах подвесок являются спиральные пружнны. Кинематика системы подвески в обоих типах обеспечивает незначительное изменение колеи колес [c.540]

Типы подвесок отечественных автомобилей. У автомобилей ГАЗ-53А, ЗИЛ-130 и МАЗ-500А, снабженных зависимой подвеской колес, в качестве упругого элемента в передней подвеске использованы одинарные листовые рессоры, а в задней подвеске — рессоры с подрессорником. Легковые автомобили Москвич-412 , Волга ГАЗ-24 и ГАЗ-13 Чайка имеют заднюю зависимую подвеску с листовыми рессорами и переднюю независимую пружинную подвеску, причем у автомобиля Москвич-412 она бесшкворневая. У автомобилей Жигули моделей ВАЗ-2101 и ВАЗ-2103 независимые передняя и задняя подвески пружинные, а у автомобилей Запорожец моделей ЗАЗ-965А и ЗАЗ-966В задняя подвеска пружинная, передняя — торсионная. [c.238]

Рассеивание энергии при колебаниях масс троллейбуса происходит также за счет неизбежного трения между элементами подвески, гистерезисных потерь в деформируемом материале, при вертикальных деформациях катящейся шиньг Сила трения в элементах подвески может рассматриваться как постоянная. Она определяется главным образом типом и конструкцией упругого элемента и направляющего устройства. При деформации пружин и баллонов пневматических подвесок трение практически отсутствует. Трение в рычажной подвеске определяется числом шарниров и их конструкцией. При этом большее трение создают шарниры с гладкими пальцами, меньшее — с резьбовыми пальцами, а у шарниров с шариковыми, роликовыми или резиновыми опорами они практически отсутствуют. [c.213]

Система уравнений (2.42) является связанной, поскольку в первое уравнение наряду с ускорением 1 и перемещением точки А подрессоренной массы входит также ускорение 2 точки В, а во второе уравнение наряду с ускорением 2 И перемещением 12 точки В входит и ускорение точки А. Потому колебания точки А, расположенной над упругим элементом передней подвески, и точки В, расположенной над упругим элементом задней подвески, связаны. Это проявляется в том, что колебания каждой из точек представляют собой сумму двух синуеоидальных колебаний с различными амплитудами и частотами, зависящих от параметров обеих подвесок. [c.217]

Расчет упругих элементов подвески — Энциклопедия по машиностроению XXL

РАСЧЕТ УПРУГИХ ЭЛЕМЕНТОВ ПОДВЕСКИ [c.201]Расчет упругих элементов подвески. В качестве упругих элементов подвески на тракторах применяются главным образом листовые рессоры (поперечная рессора трактора Т-100 и др.), цилиндрические пружины (балансирные каретки тракторов ДТ-75, Т-74), торсионы (тракторы КД-38М Т-180 и др.). [c.413]

Собственные механические сопротивления Zq (а) и податливости Мо (со) конструкций машины, необходимые для характеристики машин как источников вибрации и расчета вибрации, определяются методами и средствами, рассмотренными в гл. X, п. 1. Для обеспечения свободного положения машина подвешивается на упругих элементах. Частота собственных колебаний машины на этих элементах должна быть не менее чем в три раза меньше низшей частоты исследуемого диапазона. Упругие элементы подвески крепятся к корпусу машины в местах, удаленных как от опорной поверхности, так и от рабочих узлов. [c.421]

При расчете рессоры как упругого элемента подвески обычно бывают заданы величина подрессоренной массы и ее собственная частота колебаний. [c.291]

Практически радиальная деформация шин мало влияет и на крен кузова, что обусловлено несопоставимой жесткостью упругих элементов подвески и шин. Следовательно, можно считать, что опрокидывающие моменты от действия ГОризон- Рис. 78. Схема расчета опрокидывания тальных сил не зависят от автомобиля при повороте [c.235]

При исследовании плавности хода автомобиля и расчете подвески необходимо знать момент инерции /к подрессоренных масс (кузова) относительно поперечной оси, проходящей через центр тяжести и перпендикулярной к продольной оси автомобиля. Наиболее простой способ определения величины /к состоит в том, что автомобиль раскачивают вокруг одной из его осей. Для этого передние или задние колеса, упругие элементы подвески которых заклинены, а давление в шинах повышено до максимально допустимого, устанавливают в призмы, как показано на рис. ИЗ. Другую ось вместе с подвеской удаляют и заменяют пружинами. Раскачивая переднюю часть автомобиля, возбуждают колебания, частоту которых определяют с помощью секундомера или по записи [c.255]

При расчетах удобно выражать частоту колебаний подрессоренной массы через статический прогиб подвески. Статическим прогибом называется перемещение колес относительно кузова за счет деформации упругого элемента подвески под действием силы тяжести троллейбуса [c.222]

Исходя из особенностей нагрузочных характеристик диафрагменных пневматических упругих элементов и требований, предъявляемых к подвеске автомобиля в отношении плавности хода и необходимой динамической емкости, предлагается следуюш,ая методика расчета диафрагменного упругого элемента. [c.291]

Характеристики элементов подвески автомобиля (жесткость, неупругое сопротивление) в первом приближении можно считать линейными. Это позволяет применять для расчета ее упругих элементов методы статистической динамики линейных систем и определить [c.201]

Зависимость эквивалентных параметров подвесок релаксационного типа от нелинейности характеристик их элементов более сложная, чем для подвесок рассмотренных типов. Это не позволяет выявить общие, полезные для практических расчетов, присущие этим подвескам свойства, которые не зависят от связи эквивалентных параметров с формой характеристик элементов подвески. Для подвесок этого типа даже при режимах движения машины, не сопровождающихся отрывом катков от грунта, гармоническая линеаризация упругих элементов и амортизатора не может быть проведена раздельно. [c.90]

Жесткость упругих элементов, входящую во все расчеты, также приводим только к одному колесу. Жесткости и пружин подвески кузова имеют следующую размерность в прежней системе [в кгс/см] или [кгс/м] в системе СИ (в Н/мм) или (в Н/м). [c.150]

При использовании торсионов или листовых рессор, как правило, жесткость А. приведенная к колесу, равна жесткости са.мого упругого элемента. При использовании в сочетании с неразрезной балкой оси [21, с. 3.2/Ш, 3.2/12а, 3.2 26 и др.) и в подвесках на двойных поперечных рычагах (см. рис. 3.4/4, 121], 1.42 и др.) винтовые пружины, как правило, опираются на один рычаг. Это означает, что при расчете должны быть учтены передаточные отношения по ходу подвески и ло силам (/ и см. п. 2.1.7). В рассматриваемом примере эти величины = 2 и От — 150. [c.251]

При расчете колебаний эпицикла с подвеской по высшим формам в качестве конечного элемента следует рассматривать кольцо в упругой среде, сопротивляющейся радиальным и тангенциальным смещениям [25, с. 68]. Последовательное соединение колец через упругие связи позволяет построить расчетную модель эпицикла с подвеской и определить коэффициенты динамических податливостей в местах сопряжения его с другими подсистемами. [c.99]

Предлагаемый метод расчета металлоконструкций кранов с жесткой подвеской груза основан на рассмотрении их как единой упругой многомассовой системы и является общим для всех типов кранов с жесткой подвеской груза. Этот метод расчета дает возможность определять динамические нагрузки при раздельной и совместной работе механизмов кранов в различные периоды их работы (пуск, торможение, наезд на упор и т. д.). Приведенная методика расчета может быть использована при конструировании новых и модернизации существующих кранов, что позволит увеличить прочность наиболее нагруженных элементов металлоконструкций и надежность крана в целом. [c.373]

В общем случае расчеты элементов конструкций монорельсовых дорог не отличаются от используемых при проектировании автотранспортных эстакад и путепроводов. Вместе с тем имеются и специфические расчеты, присущие только рассматриваемым конструкциям. Прежде всего это относится к определению усилий в криволинейном монорельсе. Действительно, при движении состава по горизонтальной кривой на его вагоны действуют их вес и центробежная сила, передающиеся через упругие подвески на монорельс. Значение усилий зависит от способа подвески и ее упругости. [c.396]

В некоторых случаях один и тот же элемент подвески может выполнять различные функции. При расчетах плавности хода условно считают, что упругие и гасящие устройства установлены в плоскости колеса и создают вертикальные силы, приложенные к его центру. Такие устройства и их характеристики называют приведенными. Под приведенной характеристикой упругого элемента понимается зависимость приращения нормальной составляющей реакции дороги, действующей на колесо, при медленном изменении расстояния между осью колсса и pa юй, которое замеряется в плоскости колеса. Приведенные характеристики определяются экспериментально или расчетным путем по кинематике направляющего устройства подвески и характеристике упругого элемента. [c.208]

Нагрузку на подвеску троллейбуса изменяют путем подтягивания с помощью тросов и лебедки кузова вниз 3 или вверх 2. При каждом положении кузова снимается показание ладо-метра 1, равное нормальной составляющей реакции дороги, и расстояние между осью колеса и некоторой точкой кузова, которое замеряется в вертикальной плоскости, проходящей через центр колеса. Измерения производят при загрузке и разгрузке подвески. Вследствие неизбежного гистерезиса кривые нагружения и разгрузки не совпадают. За характеристику подвески принимается средняя линия между кривыми нагружения и разгрузки, как а) показано на рис. 2.63 (1 и 2). При построении характеристики началом отсчета может быть точка, соответствующая нулевой нагрузке на упругий элемент (значение нормальной реакции опорной поверхности равно доле веса моста, приходящегося на ладо-метр), или положение, соответствующее статической нагрузке. Последние характеристики являются предпочтительней, так как они без перестроения могут использоваться в расчетах плавности хода троллейбуса. Основным параметром, определяющим свойства подвески, является полный ход (полный прогиб), равный перемещению оси колеса относительно кузова по вертикали от нижнего до верхнего ограничителей хода. Полный ход подвески делят на ход отбоя и ход сжатия. Ход отбоя — перемещение оси колсса от нижнего ограничителя до положения, соответствующего статической нагрузке. Ход сжатия — перемещение оси колеса от статического положения до верхнего ограничителя. Прогибы измеряются в плоскости колеса. При максимальной деформации упругого элемента через подвеску на мост передается максимальная нагрузка. [c.209]

Если деформация упругих элементов в процессе эксплуатацнн зависит от напряжений, которые допускает использованный материал, то их долговечность является функцией предельных напряжений, определяемых ходом подвески. Как описано в п. 1.3.1, эти величины определяются расчетом или с помощью диаграмм предельных напряжений. Их величина зависит как от марки используемой стали, так и от обработки поверхностн и наличия концентраторов напряжений. Круглые прутки, используемые для изготовления винтовых пружин и торсионов, шлифуются, что обеспечивает высокую точность (допуск Ь9 по стандарту ИСО, см. [3, п. 6.61) и гладкую металлическую поверхность без концентраторов напряжения с высотой микронеровностей Ш [c.224]

Упругая подвеска гасителя в виде силового сильфона 4 и управляющего сильфона 9 с учетом реакции струи из сопла 11 имеет нелинейную характеристику восстанавливающей силы. Кроме того, в реальной системе имеет место демпфирование, трудно поддающееся расчету. Поэтому необходимо провести экспериментальный анализ фазовых характеристик элет ментов гасителя. На рис. 4 приведены фазочастотные характеристики элемента сопло — заслонка — силовой цилиндр (силовой части системы) при разных значениях диаметра сопла d и диаметра дросселя Тд, полученные экспериментально на стенде, схема которого приведена на рис. 5 Колебания давления в силовом цилиндре регистрировались фольговым [c.214]

Резиновые и пневматические упругие элементы подвески

Для подвесок легковых и грузовых автомобилей, автобусов и прицепов могут быть использованы резиновые, пневматические или стальные упругие элементы.

Достоинствами гидравлической уравнительной подвески является очень малый крен кузова и почти полное отсутствие продольных колебаний. К недостаткам следует отнести высокую частоту колебаний кузова, а также жесткую работу подвески на булыжной мостовой и волнистой дороге.

Гораздо лучшими характеристиками обладает гидропневматическая подвеска, разработанная фирмой «Citroen» в 1953 г. Она представляет собой пневматические упругие элементы с гидравлической передачей усилий. На рисунке 1 приведен разрез одного из четырех компактных упругих элементов, которые установлены на всех колесах автомобиля.

Рисунок 1 — Элемент подвески со встроенным амортизаторным клапаном, который фирма «Citroen» применяет на моделях серий D и GS. В качестве упругого элемента используется азот

1 — шток подвески; 2 — слив гидравлической жидкости; 3 — поршень; 4 — подача гидравлической жидкости; 5 — верхняя полусфера; 6 — пробка для заполнения; 7 — мембрана; 8 — нижняя полусфера; 9 — амортизатор; 10 — цилиндр; 11 — упорная пята; 12 — система уплотнений; 13 — защитный кожух