Упругие элементы автомобильной подвески.

Упругие элементы подвески

К наиболее распространенным упругим элементам автомобильной подвески относятся рессоры, пружины, торсионные валы и пневматические баллоны. Возможно выполнение упругих элементов и других типов – пневматических цилиндров, резиновых демпферов, гидропневматических устройств и т. п., но такие упругие элементы в конструкции современных автомобильных подвесок практически не применяются, если не считать таковыми резиновые буферы, отбойники, сайлентблоки и подушки рессор, которые тоже предназначены для снижения жесткости при взаимодействии элементов подвески с частями неподрессоренных масс и несущей системы.

***

Рессоры

Автомобильная рессора представляет собой пакет стальных листов выгнутой формы и различной длины, скрепленных между собой. Листы могут иметь прямоугольное, трапециевидное, Т-образное сечение и сечение в виде короба с полками.

Изгиб рессорных листов чаще всего выполняется плавной эллиптической конфигурации, поэтому такие рессоры называют полуэллиптическими.

Кривизна разных листов рессоры не одинакова и зависит от их длины – она увеличивается с уменьшением длины листов, чем обеспечивается их плотное прилегание в собранном виде и разгрузку крайнего (самого длинного) листа 1, который называется коренным.

Листы рессор в собранном виде фиксируются с помощью стяжного болта 2 (рис. 1, а) и хомутов 3. В конструкции некоторых автомобильных рессор стяжной болт не предусматривается. Фиксация рессорных листов от взаимного относительного перемещения может осуществляться посредством специальных бобышек и углублений, выполненных в листах.

Коренной лист 1, имеющий наибольшую длину и толщину, крепится своими концами к кузову, а средней частью – к мосту. Как правило, один конец коренного листа крепится к кузову жестко, а другой свободно опирается на специальный кронштейн несущей системы (рамы или кузова) или крепится посредством серьги, что позволяет ему перемещаться при деформации рессоры.

Иногда оба конца рессоры крепятся к раме или кузову автомобиля посредством кронштейнов с массивными резиновыми подушками, что позволяет обоим концам рессоры перемещаться при ее деформации.

Поскольку конструкция рессорной подвески предотвращает продольное перемещение мостов с колесами относительно несущей системы автомобиля (рамы, кузова), такая подвеска не нуждается в направляющих элементах. Исключение составляют балансирные рессорные подвески, удерживающие на двух рессорах два моста, образующих тележку. При этом жесткая связь рессоры с мостами отсутствует и возможно их продольное перемещение относительно рамы автомобиля.

Поскольку между листами рессоры во время работы присутствуют силы трения, способствующие гашению колебаний, рессора выполняет часть функции гасящего элемента подвески. Трение между рессорными листами приводит к из интенсивному изнашиванию и потере упругих свойств, что может вызвать поломку отдельных листов и даже всей рессоры. Поэтому листы рессор при сборке смазывают графитной смазкой, обеспечивающей снижение сил трения и стойкой к неблагоприятным дорожным условиям (грязь, влага).

Трение между рессорными листами приводит к из интенсивному изнашиванию и потере упругих свойств, что может вызвать поломку отдельных листов и даже всей рессоры. Поэтому листы рессор при сборке смазывают графитной смазкой, обеспечивающей снижение сил трения и стойкой к неблагоприятным дорожным условиям (грязь, влага).

На легковых автомобилях для уменьшения трения между листами могут устанавливаться антифрикционные (чаще всего – полимерные) прокладки или шайбы, которые крепятся к листам посредством специальных технологических выступов, отверстий или ниш.

Рессорные листы изготавливают из высококачественной пружинной стали, обладающей повышенными упругими свойствами. Тем не менее, в процессе длительной эксплуатации, особенно, в тяжелых дорожных условиях, рессора теряет свои упругие свойства и эллипсоидную форму. В таких случаях рессора подвергается ремонту – разбирается на листы и каждый из них прокатывается в специальных станках для восстановления эллиптичной формы, которая обеспечивает надлежащую упругость.

Рессорные стали

Для изготовления рессор применяются специальные пружинно-рессорные стали, обладающие рядом свойств, среди которых следует отметить упругость и твердость. Марки сталей, наиболее широко применяемые для изготовления рессорных листов отечественных автомобилей, приведены ниже.

- ГАЗ-24 Волга, Москвич (412, 2140 и др.) — Сталь 50ХГА

- ГАЗ (52, 53 и др.) — Сталь 50ХГ

- МАЗ, ЗИЛ-130 и модификации — Сталь 60С2

- КамАЗ — передние — Сталь 60С2, задние — Сталь 60С2ХГ

Достоинства и недостатки рессорных подвесок

К преимуществам листовых рессор можно отнести следующие свойства:

- способность одновременно выполнять функции упругого, направляющего и гасящего элементов;

- простота изготовления и хорошая ремонтопригодность.

Недостатки рессор:

- повышенная масса;

- сравнительно небольшая долговечность;

- наличие сухого трения между листами, требующего применения смазки и, соответственно, технического обслуживания;

- сравнительно невысокий диапазон вертикальных перемещений мостов относительно несущей системы и, соответственно, ограниченное обеспечение плавности хода автомобиля.

К недостаткам рессорной подвески следует отнести, также, опасные последствия, к которым может привести поломка рессоры при движении автомобиля, поскольку она выполняет функции направляющего элемента моста.

***

Пружины

Пружины (рис. 1, б) в качестве упругого элемента применяются, как правило, на независимых подвесках. Наибольшее распространение получили цилиндрические витые пружины, изготавливаемые из стального прутка круглого сечения. Поскольку особенности конструкции пружины позволяют получать более широкий диапазон перемещений элементов подрессоренных и неподрессоренных масс автомобиля, пружинные подвески способны обеспечивать лучшую плавность хода по сравнению с рессорной подвеской.

Упругий элемент в виде пружины состоит из одной детали, поэтому отсутствует трение, присущее листам рессоры. Благодаря этому пружина не нуждается в каком-либо уходе в период эксплуатации.

Пружинные упругие элементы менее подвержены поломкам по сравнению с рессорными листами, поэтому их можно считать более надежными.

При установке на автомобиль пружины в качестве упругого элемента, она верхним концом упирается в специальные элементы несущей системы (рамы, кузова), выполненные в виде колпака или чашки, а нижним концом – опирается на аналогичные элементы моста или нижних рычагов подвески.

Демонтаж пружины из подвески, как и ее монтаж, требуют соблюдения определенных мер предосторожности, поскольку сжатая пружина при высвобождении может травмировать работника.

Технология изготовления пружин подвески

Поскольку пружина являются ответственным элементом подвески, от работы которого зависят не только комфорт, но и безопасность движения, при изготовлении пружин используют специальные стали и технологии.В качестве примера ниже приведена технология изготовления пружин для подвески отечественных автомобилей марки «ВАЗ».

Для изготовления пружин подвески автомобилей марки «ВАЗ» используют прокатанный пруток круглого сечения из пружинной стали марки 60С2ГФ. Сначала прутки обрабатывают на токарном станке до нужного диаметра, затем нагревают и навивают спиралью.

Сначала прутки обрабатывают на токарном станке до нужного диаметра, затем нагревают и навивают спиралью.

После этого заготовку закаливают, отпускают и подвергают дробеструйной обработке в специальной камере, очищая от окалины, упрочняя поверхность и повышая усталостную прочность.

После дробеструйной обработки пружину подвергают холодной осадке (заневоливанию) — трижды сжимают до соприкосновения витков. Заключительный этап изготовления заключается в нанесении на пружину защитного эмалевого или эпоксидного покрытия для предотвращения коррозии.

Достоинства и недостатки пружинных подвесок

Преимущества пружины:

- небольшая масса;

- сравнительно высокая долговечность;

- высокая плавность хода;

- относительная простота в изготовлении;

- отсутствие потребности в смазочных материалах и техническом обслуживании.

Недостатком пружины по сравнению с рессорой является невозможность использовать ее в качестве направляющего элемента подвески, поэтому в пружинных подвесках необходимы отдельные направляющие элементы в виде тяг, распорок и т. п., удерживающие колеса от продольных перемещений при движении. Это приводит к усложнению конструкции подвески. Кроме того, из-за отсутствия в пружине трения в составе пружинной подвески обязательно применяются специальные гасящие элементы – амортизаторы, поскольку колебания в пружине затихают значительно дольше, чем, например, в рессоре.

***

Торсионы

Торсионные подвески находят применение на многоосных автомобилях с независимой подвеской, на легковых автомобилях малого и большого класса, а также на некоторых типах автомобильных прицепов.

На многих моделях спортивных и гоночных автомобилей этот тип подвески применяется из-за малых габаритов и массы.

Широко применяются торсионные подвески на военной технике и машинах высокой проходимости.

Торсион представляет собой стальной упругий стержень, работающий на скручивание, который может быть выполнен сплошным или пустотелым.

Для крепления торцов торсиона на его концах выполняются утолщения со шлицами или в форме шестигранника.

Одним концом торсион входит в ответные шлицы на несущей системе (раме или кузове) автомобиля, а другим – в шлицы рычага подвески. При перемещении колеса по неровностям дороги торсион закручивается, обеспечивая упругую связь колеса с рамой или кузовом автомобиля.

Торсионы имеют те же преимущества, что и пружины, однако они более компактны, что позволяет размещать их в различных местах автомобиля. Кроме того, они лучше защищены от механических повреждений.

Тем не менее, они менее долговечны, чем пружины и дороже в изготовлении, чем листовые рессоры.

***

Пневматические подвески

Пневматической называется подвеска, в которой роль упругого элемента выполняет сжимающийся газ, обычно воздух, но могут применяться и другие газы, например, азот. Рабочий газ заключен в резинотканевый баллон — пневмобаллон (рис. 1, г), который может иметь различную форму и конструкцию.

Рабочий газ заключен в резинотканевый баллон — пневмобаллон (рис. 1, г), который может иметь различную форму и конструкцию.

Кордная ткань выполняется из полиамидных волокон (нейлона или капрона) и защищена от повреждений поверхностными слоями резины.

Положительным качеством пневмобаллонной подвески является возможность изменения давления рабочего газа в баллонах, что позволяет изменять несущую способность и упругие свойства подвески в автоматическом режиме, в зависимости от степени загрузки транспортного средства. Давление в баллонах регулируется специальным регулятором положения несущей системы (кузова или рамы) в зависимости от статической нагрузки (количества пассажиров или груза).

При увеличении нагрузки, кузов проседает и воздействует на датчик или чувствительный элемент регулятора, после чего впускной клапан регулятора открывается и подает в пневмобаллоны дополнительно сжатый воздух (или газ) из пневмосистемы автомобиля (или из емкости для хранения запаса газа), повышая давление в пневмобаллонах, после чего несущая способность подвески увеличивается. При уменьшении нагрузки на кузов регулятор выпускает часть воздуха из пневмобаллонов, уменьшая жесткость подвески.

При уменьшении нагрузки на кузов регулятор выпускает часть воздуха из пневмобаллонов, уменьшая жесткость подвески.

Преимущества пневматической подвески:

- возможность изменения жесткости при различных нагрузках в кузове;

- сохранение постоянства ходов подвески;

- получение переменного и поддержание постоянного дорожного просвета;

- небольшая масса;

- относительно высокий срок службы (в три-пять раз выше, чем у листовых рессор).

Тем не менее, такие подвески применяются ограниченно по причине сложности и, соответственно, стоимости изготовления.

Пневматические подвески находят применение в некоторых марках автобусов, грузовых автомобилей средней и большой грузоподъемности, а также прицепах и полуприцепах.

По понятным причинам, пневматическая подвеска применима на транспортных средствах, оборудованных компрессором для получения сжатого газа. Перевозка запаса сжатого газа в отдельных баллонах приводит к существенному усложнению конструкции транспортного средства.

***

Амортизаторы подвески

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Упругие элементы подвески: функционал и характеристики

Рессора/пакет рессор стали применяться изначально не просто так, поскольку, кроме собственно основных функций, именно рессорный тип элемента выполнял еще одну роль – направляющую, соответственно, от сопутствующих рычагов/тяг можно было отказаться. Понятно, что многорычажка с этой миссией справится намного точнее и удачнее, но по тем стародавним временам сие было и не нужно. А в случае пакета рессор подобный тип упругих элементов еще и неплохо гасит колебания (разумеется, до определенного предела) за счет трения между листами.

Так что, несмотря на завидное долголетие, рессоры до сих пор повсеместно применяются, особенно на коммерческой технике. Разумеется, можно вместо рессор поставить пневмобаллоны, добавить продвинутую многорычажку, но зачем?.. Не всегда подобное деяние имеет смысл, поскольку небольшие развозные грузовики не эксплуатируются на Нюрбургринге и не развивают космические скорости на дорогах. Потом, дешевизна и ремонтопригодность для бизнеса явления архиважные, поэтому в большинстве случаев в классе 1,5–3,0 тонны назад ставят именно рессоры – хватает и упругих, и направляющих качеств. С помощью пакета рессор можно легко повышать/понижать грузоподъемность без особых затрат, чем повсеместно и пользуются изготовители подобной техники.

Разумеется, можно вместо рессор поставить пневмобаллоны, добавить продвинутую многорычажку, но зачем?.. Не всегда подобное деяние имеет смысл, поскольку небольшие развозные грузовики не эксплуатируются на Нюрбургринге и не развивают космические скорости на дорогах. Потом, дешевизна и ремонтопригодность для бизнеса явления архиважные, поэтому в большинстве случаев в классе 1,5–3,0 тонны назад ставят именно рессоры – хватает и упругих, и направляющих качеств. С помощью пакета рессор можно легко повышать/понижать грузоподъемность без особых затрат, чем повсеместно и пользуются изготовители подобной техники.

Рессоры очень охотно применяют производители недорогого сегмента автомобилей повышенной проходимости, например, у современных пикапов в большинстве своем сзади стоят именно рессоры вкупе с неразрезным мостом – дешево и сердито. Конструкция практически неубиваемая, и лишнего ничего нет – оторвать и сломать на бездорожье абсолютно нечего, ну или это будет очень непросто.

Забавно, но столь древний тип упругого элемента применяется даже в автоспорте. Если, к примеру, поставить рессору не вдоль, а поперек, то она вполне способна решить вопрос в составе сложной и продвинутой независимой конструкции. Chevrolet Corvette, безусловно, можно отнести к самым современным суперкарам – все технические решения, применяемые на данном автомобиле, зачастую опережают время. Так вот, отличительной особенностью этой машины всегда была именно рессорная подвеска, правда, рессоры там из композитных материалов и стоят не вдоль, а поперек, и тем не менее. Corvette Stingrey, к примеру, держит большее боковое ускорение, нежели одноклассник Porsche Carrera S, и при этом Chevrolet существенно дешевле.

Очень интересным упругим элементом можно назвать торсион. Стальной стержень или прокат сложной формы, работающий на кручение, – это уже классика автомобилестроения. Торсионы применяются повсеместно: полунезависимая подвеска – отличительная особенность обычно недорогих и/или бюджетных автомобилей. При правильной настройке, кстати, дышащая в затылок многорычажным конструкциям, в качестве основного элемента использует торсионную балку, связывающую задние колеса. Стабилизатор поперечной устойчивости тоже работает на кручение, ну а об использовании торсионов в качестве непосредственно упругих элементов мы поговорим отдельно.

При правильной настройке, кстати, дышащая в затылок многорычажным конструкциям, в качестве основного элемента использует торсионную балку, связывающую задние колеса. Стабилизатор поперечной устойчивости тоже работает на кручение, ну а об использовании торсионов в качестве непосредственно упругих элементов мы поговорим отдельно.

Торсион хорош всем, ну почти, его единственный, но существенный минус – дороговизна, вследствие очень высоких требований к качеству изготовления. А дальше сплошь плюсы: компактность – можно поставить где угодно, регулируемый преднатяг, позволяющий в определенных пределах регулировать клиренс, легкость замены в случае поломки (хотя поломки крайне редки), и вообще, если в подвеске используются торсионы, ремонт значительно упрощается. Ни продольные, ни поперечные силы на торсион не действуют – чистое кручение. Из-за расположения и конфигурации, а также повышенной прочности торсионы часто применяют в передней подвеске тяжелых рамных внедорожников и пикапов – неубиваемость многократно повышается. Все мы знаем конструкцию классического пикапа – впереди двухрычажка на торсионах, сзади – неразрезной мост на рессорах. Это вовсе не значит, что торсионы как-то особо заточены под бездорожье, вовсе нет, их характеристики прекрасно подходят для любых типов автомобилей. Например, концерн Honda всегда активно использовал данный тип подвески, особенно в те стародавние времена ярко выраженной спортивной составляющей.

Все мы знаем конструкцию классического пикапа – впереди двухрычажка на торсионах, сзади – неразрезной мост на рессорах. Это вовсе не значит, что торсионы как-то особо заточены под бездорожье, вовсе нет, их характеристики прекрасно подходят для любых типов автомобилей. Например, концерн Honda всегда активно использовал данный тип подвески, особенно в те стародавние времена ярко выраженной спортивной составляющей.

Но самый распространенный вариант упругого элемента – это пружина. Именно пружинные подвески захватили большую часть рынка, причем вполне заслуженно. В производстве пружины обходятся сравнительно недорого, обеспечивается вполне приемлемая долговечность, пружины не нуждаются в техническом обслуживании, в отличие, к примеру, от пакетов рессор, которые время от времени все же необходимо смазывать. И что немаловажно – по нынешним временам им можно придавать прогрессивные характеристики или частично, а то и полностью нейтрализовать ненужные паразитные силы, возникающие в особых типах подвесок. Прогрессивные характеристики можно обеспечить разной толщиной прутка. Зачем? Повышение комфортности. Автомобиль не пересчитывает все стыки и ямки дороги, отрабатывая мелочь тонкими витками, зато, когда понадобится серьезное усилие на высокой скорости или на бездорожье, в ход вступают более толстые витки пружины. Дабы скорректировать прогрессивные характеристики, пружинам зачастую придается бочкообразная или коническая, а не цилиндрическая форма, применяются переменный шаг витков, двойные спирали… За все то время, что стандартная пружина провела на автомобиле, она неустанно дорабатывалась и совершенствовалась.

Иногда пружинам придается сложная форма для нейтрализации вредных нагрузок. Например, в некоторых моделях машин амортизаторы установлены не вертикально, а под углом, что создает дополнительную боковую нагрузку на амортизатор. Дабы тот раньше времени не вышел из строя, в пару ему ставят пружину С-образной формы, нейтрализующую вредные вектора сил. Компания Bilstein называет такой тип упругого элемента «банан».

Некоторые производители заявляют о сроке службы своих пружин в 200 000 км, однако всегда приходится оговариваться: в случае постоянной полной загрузки, плохих дорог, экстремально холодных температур состояние подвески в целом и в частности пружин необходимо контролировать. Поломка может привести к потере управляемости в самое неподходящее время. Очень опасным моментом для данного упругого элемента является банальная коррозия – она может существенно ослабить пружину и вполне способна спровоцировать поломку. Зная это, производители серьезно защищают свой продукт: цинковое фосфатирование, по сути гальваническая защита, дополнительная окраска специальными сверхпрочными красками, содержащими эпоксидную смолу. Однако от плохих дорог не защищает ничто – каждый пробой может сопровождаться сколами защитного покрытия, далее коррозия и см. выше.

В общем, как и любой компонент автомобиля, упругие элементы, вне зависимости от типа, тоже необходимо время от времени контролировать, дабы избежать ненужных неприятностей.

Подвеска колес автомобиля. Устройство, назначение, элементы подвески

Автомобильная подвеска – это основной элемент ходовой части машины. Она несет функцию смягчения и уничтожения колебаний, передающихся на кузов машины во время движения по дороге. С помощью подвески автомобиль имеет возможность осуществлять вертикальные, продольные, угловые и поперечно – угловые колебания. Все эти колебание вкупе составляют плавность хода автомобиля.

Для того, чтобы лучше понять, что из себя представляет подвеска, разберем, как вообще колеса машины взаимодействуют с кузовом. У любого наземного транспортного средства колеса жестко прикреплены к его кузову и все, на что он «наступает» в период своего движения, «отзывается» на нем. Пассажиры, в свою очередь, также ощущают неровности и препятствия, с которыми сталкивается и по которым движется автомобиль.

Для долгой службы наших машин разработчики и производители предусмотрели то, чтобы колеса были нежестко связаны с кузовом. Если поднять автомобиль в воздух, то все колеса (задние и передние) отвиснут и будут находиться в «подвешенном» состоянии, болтаться на различных рычагах и пружинах. Все это в совокупности и составляет подвеску колес автомобиля. Разумеется, все эти шарниры и рычаги внутри исполнены прочно, но конструкция позволяет колесам перемещаться относительно кузова, то есть, наоборот, у кузова есть возможность перемещаться относительно колес, движущихся по дороге.

Если поднять автомобиль в воздух, то все колеса (задние и передние) отвиснут и будут находиться в «подвешенном» состоянии, болтаться на различных рычагах и пружинах. Все это в совокупности и составляет подвеску колес автомобиля. Разумеется, все эти шарниры и рычаги внутри исполнены прочно, но конструкция позволяет колесам перемещаться относительно кузова, то есть, наоборот, у кузова есть возможность перемещаться относительно колес, движущихся по дороге.

Устройство подвески колес автомобиля

Подвеска подразделяется на зависимую и независимую.

Зависимая подвеска подразумевает то, что оба колеса одной оси машины связываются между собой жесткой балкой, и в случае наезда на неровность дороги одного из колес, другое наклонится на тот же угол.

Независимая подвеска, напротив, не связывает колеса одной оси жестко друг с другом. Если на пути встречается неровность, одно колесо изменяет свое положение, а второе – нет.

При жестком креплении удар о неровность будет отражаться на кузове, немного смягчаясь шиной. У кузова довольно большая амплитуда колебания и весьма ощутимое вертикальное ускорение. Если в подвеску ввести упругий элемент (пружину или рессору), то колебание на кузов уменьшится, но по инерции затянется во времени, делая управление транспортным средством сложным, а движение – опасным. С такой подвеской машина колеблется в разные стороны, и вероятность того, что может произойти «пробой» при резонансе, высока.

У кузова довольно большая амплитуда колебания и весьма ощутимое вертикальное ускорение. Если в подвеску ввести упругий элемент (пружину или рессору), то колебание на кузов уменьшится, но по инерции затянется во времени, делая управление транспортным средством сложным, а движение – опасным. С такой подвеской машина колеблется в разные стороны, и вероятность того, что может произойти «пробой» при резонансе, высока.

В устройство нынешних подвесок для того, чтобы избежать вышеперечисленных ситуаций, внедрили демпфирующий элемент – амортизатор. Он должен контролировать упругость пружины, которая поглощает большую часть энергии колебания. При движении на неровности пружина сжимается. После сжатия, дабы прийти в свою нормальную форму, она начнет увеличиваться; большую часть энергии зарождающегося колебания «забирает себе» амортизатор.

Правильное и надежное взаимодействие колес с дорогой осуществляется при помощи: шин, основных упругих элементов подвески (пружиной, амортизатором), вспомогательных элементов (буферами сжатия, резинометаллическими шарнирами), а также совокупностью и взаимодействием всех этих элементов между собой и с кинематикой направляющих элементов.

Итак, для того, чтобы ваш автомобиль приносил вам безопасность и комфорт, пространство между кузовом и дорогой должно быть заполнено:

- Шинами;

- Основными упругими элементами;

- Дополнительными упругими элементами;

- Направляющими устройствами подвесок;

- Демпфирующими элементами.

Элементы подвески автомобиля

На шины идет основной удар, если машина проехала, к примеру, по бездорожью и встретила на своем пути препятствие. Они смягчают удар от профиля дороги настолько, насколько могут это делать, ведь их упругость ограничена. Шины могут послужить индикатором исправности подвески: если шины быстро износились, это означает, что показатели силы сопротивления амортизаторов в автомобиле упали.

Основные упругие элементы (рессоры, пружины) стараются держать кузов машины на одном уровне, что обеспечивает ему упругую связь с дорожным покрытием. Упругость пружин со временем ухудшается по причине старения металла или из – за перегрузки. Со временем все это приводит к снижению качества характеристик машины: уменьшается высота дорожного просвета, изменяются углы установки колёс, нарушается симметричность нагрузки на колёса. Вес автомобиля удерживают пружины, а не амортизаторы. Если автомобиль «проседает» без внушительного груза в нем, это означает, что пора менять пружины.

Дополнительные упругие элементы (резинометаллические шарниры или буферы сжатия) имеют функцию подавления высокочастотных колебаний и вибраций от взаимодействия с металлическими деталями. Без вспомогательных элементов срок эксплуатации элементов подвески уменьшается. Рекомендуется регулярно проверять состояние соединений подвески. Это обеспечит более высокий уровень работоспособности всему автомобилю, и срок службы амортизаторам.

К направляющим устройствам относятся: система рычагов, рессоры или торсионы. Они должны обеспечивать кинематику перемещения колес относительно кузова. Функция этих устройств заключается в том, чтобы как можно дольше сохранять плоскость вращения колеса, движущегося вверх при сжатии подвески и вниз при отбое в вертикальном положении. При нарушении геометрии направляющегося устройства, автомобиль начинает «плохо себя вести»: качество деталей подвески падает и происходит износ шин.

Амортизатор уничтожает колебания кузова, которые вызваны неровностями дороги и инерционными силами.

Демпфирующий элемент (амортизатор) гасит колебания кузова, вызванные неровностями дороги и инерционными силами, а, следовательно, уменьшает их влияние на пассажиров и груз.

Стабилизатор поперечной устойчивости машины нужен для улучшения управляемости и уменьшения крена машины на поворотах. Стабилизатор не дает уйти в отрыв автомобилю во время поворота, когда кузов одним своим боком прилегает к дороге, а второй бок «желает» оторваться от земли.

Видео устройство подвески автомобиля

На информационном сайте для автолюбителей «FORAM» вы сможете найти много полезной информации, касающейся ремонта и обслуживания автомобилей.

Назначение и классификация подвески автомобиля

Автомобильная подвеска — это устройство, которое обеспечивает упругое сцепление колес автомобиля с несущей системой, а также регулирует положение кузова во время движения и уменьшает нагрузки на колеса. Современное автомобилестроение предлагает различные типы автомобильных подвесок: пневматические, пружинные, рессорные, торсионные и т.д.

Направляющие устройства подвески.Совокупность устройств, связывающих колеса и кузов автомобиля, образует подвеску. Основное назначение подвески состоит в преобразовании воздействия на автомобиль со стороны дороги в допустимые колебания кузова и колес. Эти взаимодействия должны быть такими, чтобы автомобиль не только быстро набирал скорость (разгонялся), но и мог еще быстрее замедлять ход (вплоть до полной остановки). Кроме того, машина во время движения должна легко управляться и быть устойчивой. Для выполнения названных задач и служит подвеска, конструкция которой определяет основные эксплуатационные свойства легковых автомобилей, включая безопасность движения.

При движении автомобиля колеса перемещаются относительно кузова и дороги в вертикальном и горизонтальном направлениях, а также под углом (вращение вокруг оси, наклон относительно кузова и дороги, вращение вокруг оси поворота — оси шкворня). Для выполнения требований, связанных с эксплуатационными свойствами автомобиля, приходится существенно ограничивать перемещение колес. При поперечном (боковом) перемещении колес в горизонтальных направлениях изменяется колея, а при продольном — база автомобиля. Наличие таких перемещений приводит к увеличению сопротивления движению, износу шин, ухудшению устойчивости и управляемости. Вертикальные перемещения колес относительно кузова у легковых автомобилей могут превышать 20 см. Углы поворота колес составляют 30… 45°.

Для того чтобы автомобиль успешно разгонялся и тормозил, хорошо «держал» дорогу, необходимо иметь надежное сцепление колес с ее поверхностью. Влияет ли подвеска на сцепление? Безусловно. Сцепление зависит не только от характеристик протектора шин и качества дороги, но и от нагрузки, которая передается на колеса. Изменение вертикальной нагрузки на колеса определяется прогибом рессор и усилиями со стороны амортизаторов. При уменьшении вертикальной нагрузки снижается сцепление колес с поверхностью дороги.

Подвеска легкового автомобиля содержит следующие основные устройства: направляющие устройства (рычаги, стойки, тяги, растяжки), упругие элементы (листовые рессоры, пружины, пневморессоры и т. п.), гасящие устройства (гидравлические амортизаторы) и, наконец, устройства регулирования и управления (регуляторы высоты и крена, ЭВМ и т. д.).

Направляющие устройства подвески влияют на характер движения кузова и колес автомобиля при колебаниях. Будет ли, например, подъем колеса сопровождаться его наклоном, боковым или продольным перемещением зависит от того, по какой схеме выполнены направляющие устройства. Направляющие устройства служат для передачи тяговых и тормозных сил, а также боковых сил, возникающих при повороте, движении по косогору от колес к кузову.

По типу направляющих устройств все подвески делятся на зависимые и независимые. При зависимой подвеске правое и левое колеса связаны жесткой балкой — мостом. Поэтому при наезде на неровность одного из колес оба колеса наклоняются в поперечной плоскости на одинаковый угол. В независимой подвеске перемещения одного колеса жестко не связаны с перемещениями другого. Наклоны и перемещения правого и левого колес существенно отличаются.

Упругие устройства (упругие элементы) служат для уменьшения нагрузок, действующих между колесом и кузовом. При наезде на дорожные неровности происходят деформации упругих элементов. После проезда неровностей упругие элементы вызывают колебания кузова и колес. Основной характеристикой упругих элементов является жесткость, т.е. отношение вертикальной нагрузки к прогибу (или осадке пружины). Упругие элементы подвески колес различают не только по конструкции, но и в зависимости от того, из какого материала они сделаны. Если используются упругие свойства металла (сопротивление изгибу или кручению), то имеют место металлические упругие элементы. Учитывая упругие свойства резины и пластмасс, широко применяют резиновые и пластмассовые рессоры. В последнее время значительное распространение получили пневморессоры, где используются упругие свойства воздуха или газов.

Гасящие устройства подвески (гидравлические амортизаторы) предназначены для гашения колебаний кузова и колес. Во время работы подвески происходит перераспределение энергии колебаний автомобиля между кузовом и колесами. Амортизаторы поглощают эту энергию, превращая ее в тепло. Чем больше энергии поглощает амортизатор, тем быстрее будут затухать колебания кузова и колес, меньше будет раскачиваться кузов. Ездить на мягких рессорах без амортизаторов практически невозможно.

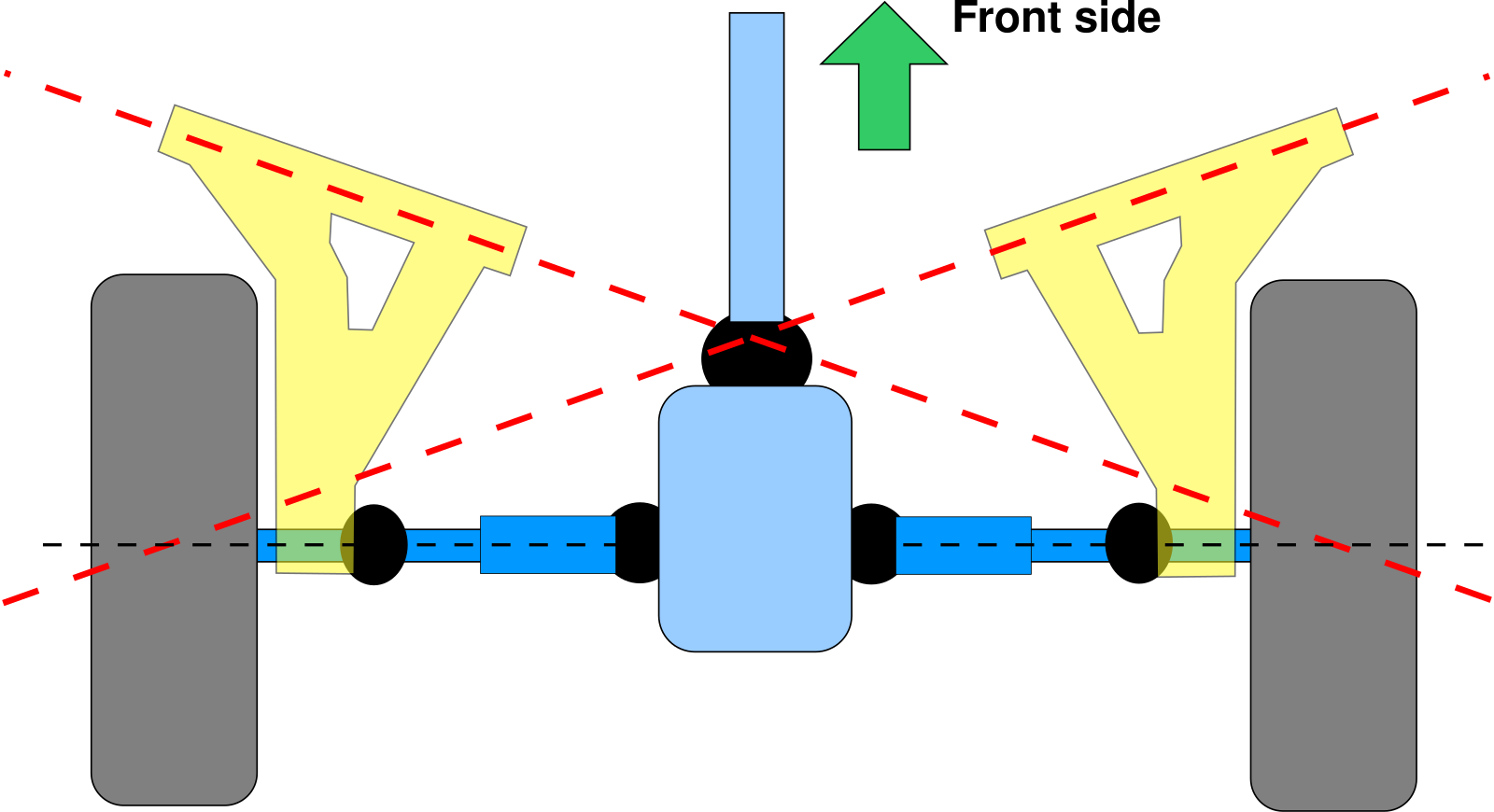

Существенно уменьшить наклон и поперечное перемещение колес можно, используя схему двухрычажной подвески. С помощью короткого верхнего и длинного нижнего рычагов удается снизить угловые и поперечные перемещения колес. Влияние наклона (угла) можно уменьшить с помощью развала (наклона) колес в вертикальной плоскости и схода (разница между боковыми поверхностями шины впереди и сзади) колес. Поперечные перемещения колес можно компенсировать податливостью шин.

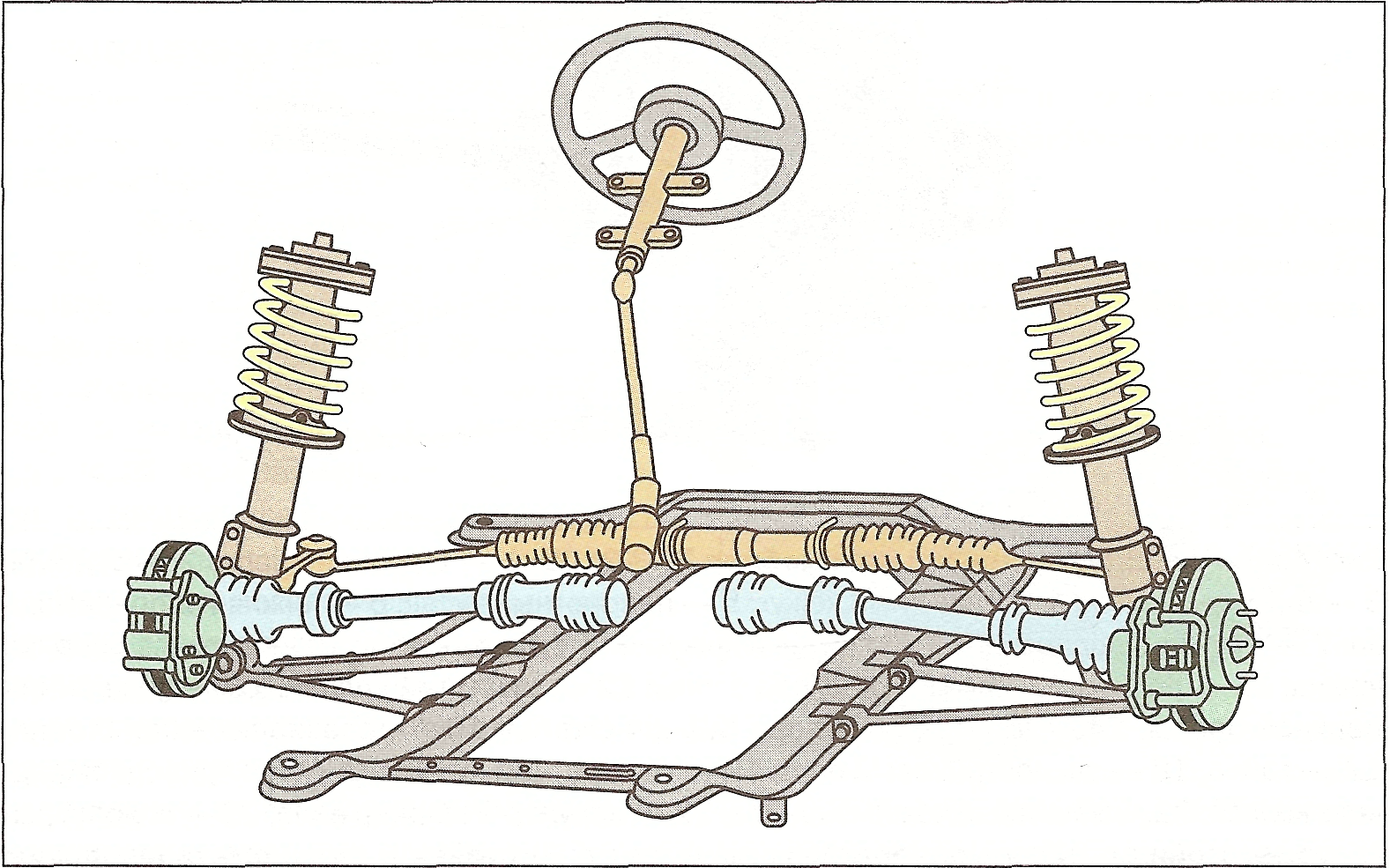

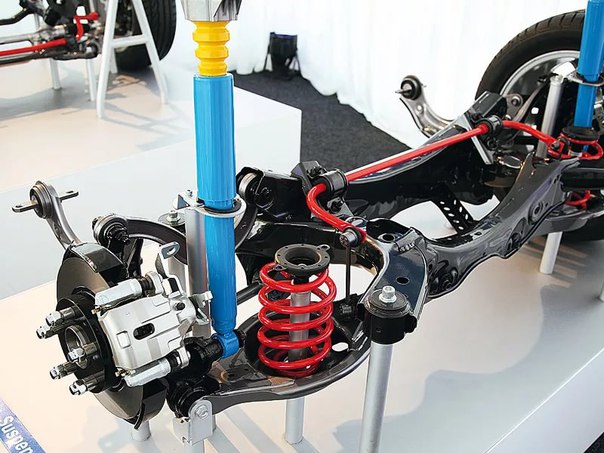

Двухрычажная подвеска обладает рядом преимуществ в расположении основных элементов: амортизатор закреплен внутри пружины; пружина и амортизатор опираются на нижний рычаг, что снижает габариты по высоте; поперечные рычаги надежно передают толкающие и тормозные силы от колеса к кузову. Двухрычажные направляющие устройства получили широкое распространение в передних независимых подвесках легковых автомобилей.

Еще меньше угловые и поперечные перемещения у направляющих устройств в телескопических пружинных стойках переднеприводных автомобилей, где вместо двух рычагов в поперечной плоскостиустановлен один нижний поперечный рычаг с растяжками. Такая подвеска получила название качающаяся свеча, или, как ее называют по имени изобретателя, подвеска Макферсона. При наличии только нижнего рычага и верхней опоры подвеска имеет незначительные изменения колеи и наклона колес, что уменьшает износ шин и повышает устойчивость автомобиля. К недостаткам схемы следует отнести высокое расположение верхней опоры, которую надо размещать в передней части кузова, а также большие нагрузки, возникающие в местах крепления верхней опоры к кузову.

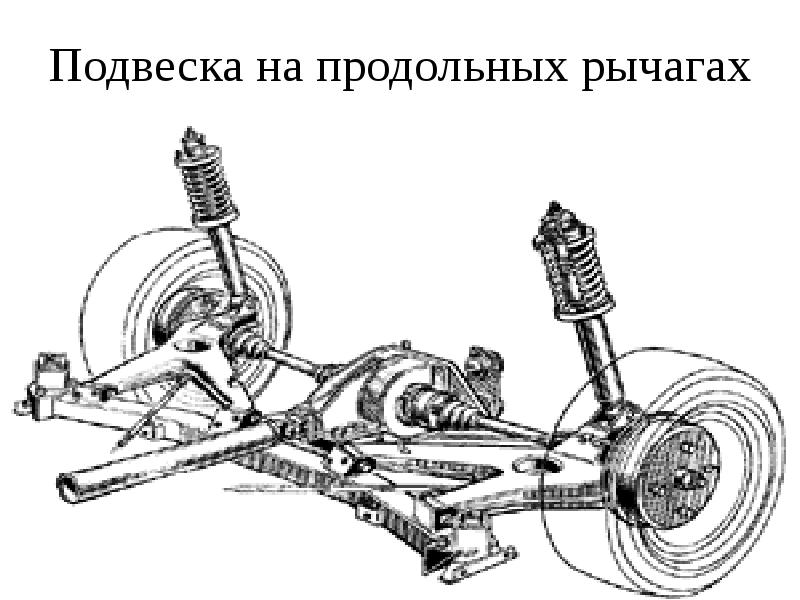

Использование продольных рычагов в направляющих устройствах позволяет избежать изменения наклона колес при вертикальных перемещениях. Однако длинные продольные рычаги испытывают значительные нагрузки под действием боковых сил (при повороте, съезде на обочину, воздействиях от неровностей дороги). При такой конструкции направляющего устройства в независимых подвесках трудно осуществить привод к колесу с помощью карданных передач; чтобы уменьшить боковой крен кузова, приходится устанавливать дополнительный упругий элемент — стабилизатор поперечной устойчивости. Направляющие устройства с продольными рычагами используют на задних подвесках переднеприводных автомобилей.

Упругие элементы подвески.Рассмотрим конструкции упругих элементов (рессор) подвески колес. Самым старым упругим элементом является листовая рессора. Обычная листовая рессора представляет собой пакет (в виде трапеции) стянутых плоских стальных полос. Самый длинный коренной лист на концах имеет проушины, с помощью которых рессора крепится к кузову. Наиболее часто продольные листовые рессоры устанавливают на задних подвесках легковых автомобилей. Чем больше листов в пакете, тем большую нагрузку может воспринять рессора. Увеличение длины рессоры дает возможность увеличить прогиб и, следовательно, ход колес, т.е. сделать подвеску длинноходной и мягкой. Основная особенность листовых рессор состоит в том, что они могут выполнять роль не только упругого элемента, но и направляющего устройства. Через листовую рессору передаются все нагрузки, возникающие при качении колес. Рессоры передают толкающие усилия при разгоне и торможении. Во время движения по косогору, при повороте автомобиля, а также под действием других боковых сил рессоры подвергаются кручению. Наибольшие нагрузки приходятся на коренные листы рессоры. Долговечность листовых рессор при больших нагрузках существенно снижается. Другой особенностью листовых рессор является наличие трения между листами. Силы трения препятствуют прогибу рессоры и ухудшают ее упругие свойства. Происходит блокирование упругого элемента, и нагрузка от колес передается непосредственно на кузов. В результате существенно ухудшается плавность хода. Эти недостатки листовых рессор заметно проявляются при движении автомобиля по неровностям дороги, имеющим небольшую высоту. Тогда при увеличении скорости возникают интенсивные вибрации и шум в салоне автомобиля. Чтобы избавиться от вредного влияния трения, между листами устанавливают неметаллические прокладки.

Кроме указанных недостатков, многолистовым рессорам присущи и другие. В подвеске с такими рессорами устанавливают дополнительные упругие элементы — упоры (буферы) для ограничения пробоя и увеличения жесткости; рессоры имеют большую массу, малый срок службы, их трудно расположить в системах независимой подвески легкового автомобиля.

Совершенствование конструкции листовых рессор привело к созданию так называемых малолистовых рессор. Листы такой рессоры представляют собой полосы переменного сечения по длине. Изготовление малолистовых рессор связано с рядом технологических трудностей, однако малолистовые рессоры той же грузоподъемности, что и обычные многолистовые, имеют значительно меньшую массу (на 20… 30%). У них существенно меньше межлистовое трение. В последние годы с целью снижения массы предприняты попытки изготовить малолистовые рессоры из композитных материалов.

Более совершенными по сравнению с листовыми рессорами оказались металлические упругие элементы, выполненные в виде витых пружин и стальных стержней (торсионов). При одинаковой грузоподъемности с листовыми рессорами пружины и торсионы имеют существенно меньшую массу и более долговечны.

С появлением передней независимой подвески пружины получили самое широкое распространение. Наиболее простые витые пружины с постоянной толщиной проволоки и неизменным шагом навивки. Такие пружины обеспечивают подвеске необходимый ход колес и малую жесткость.

Однако мягкие пружины не позволяют обеспечить подвеске защиту от ударов и толчков в конце хода колес вверх (сжатие) и вниз (отбой). Как правило, необходимо ужесточение подвески с пружиной в конце хода сжатия и отбоя, которое достигается за счет установки дополнительных упругих элементов.

В качестве дополнительных упругих элементов чаще всего применяют резиновые или пластмассовые буфера.

Для улучшения характеристики рессоры используют фасонные пружины с разным шагом навивки и толщиной проволоки (конические, бочкообразные и др). Однако изготовление таких пружин в условиях массового производства легковых автомобилей существенно сложнее

Что необходимо знать каждому о подвеске / Автобегиннер.ру

Сегодня амортизаторы стали неотъемлемой частью подвески как на легковых, так и на грузовых автомобилях. Подвеска автомобиля – общее понятие. Она служит для соединения колеса с кузовом автомобиля, но независимо от типа и конструктивных схем предназначена для обеспечения надёжного контакта колеса с поверхностью дороги и гашения колебаний кузова, вызванных неровностями дороги и инерционными силами при движении.

При жёстком креплении удар о неровность полностью передаётся кузову, лишь немного смягчаясь шиной, а колебание кузова имеет большую амплитуду и существенное вертикальное ускорение.При введении в подвеску упругого элемента (пружины или рессоры) толчок на кузов значительно смягчается, но вследствие инерции кузова колебательный процесс затягивается во времени, делая управление автомобилем трудным, а движение опасным. Автомобиль с такой подвеской раскачивается во всевозможных направлениях, и высока вероятность “пробоя” при резонансе (когда толчок от дороги совпадает со сжатием подвески в течение затянувшегося колебательного процесса).

В современных подвесках, во избежание вышеперечисленных явлений, наряду с упругим элементом используют демпфирующий элемент – амортизатор. Он контролирует упругость пружины, поглощая большую часть энергии колебаний. При проезде неровности пружина, как и в предыдущем случае, сжимается. Когда же, после сжатия, она начнёт расширяться, стремясь превзойти свою нормальную длину, большую часть энергии зарождающегося колебания поглотит амортизатор. Продолжительность колебаний до возвращения пружины в исходное положение при этом уменьшится до 0,5-1,5 циклов.

Надёжный контакт колеса с дорогой обеспечивается не только шинами, основными упругими и демпфирующими элементами подвески (пружина, амортизатор), но и её дополнительными упругими элементами (буферы сжатия, резинометаллические шарниры), а также тщательным согласованием всех элементов между собой и с кинематикой направляющих элементов.

Таким образом, чтобы Ваш автомобиль “парил” над дорогой, между кузовом и дорожным полотном должны быть:

- шины

- основные упругие элементы

- дополнительные упругие элементы

- направляющие устройства подвесок

- демпфирующие элементы.

Основные упругие элементы (пружины, рессоры) удерживают кузов автомобиля на одном уровне, обеспечивая упругую связь автомобиля с дорогой. В процессе эксплуатации упругость пружин меняется вследствие старения металла или из-за постоянной перегрузки, что приводит к ухудшению характеристик автомобиля: уменьшается высота дорожного просвета, изменяются углы установки колёс, нарушается симметричность нагрузки на колёса. Пружины, а не амортизаторы удерживают вес автомобиля. Если дорожный просвет уменьшился и автомобиль “просел” без нагрузки, значит, пришло время менять пружины.

Дополнительные упругие элементы (резинометаллические шарниры или сайлент-блоки, буферы сжатия) отвечают за подавление высокочастотных колебаний и вибраций от соприкосновения металлических деталей. Без них срок службы элементов подвески резко сокращается (в частности, в амортизаторах: из-за усталостного износа клапанных пружин). Регулярно проверяйте состояние резинометаллических соединений подвески. Поддерживая их работоспособность, Вы увеличите срок службы амортизаторов.

Направляющие устройства (системы рычагов, рессоры или торсионы) обеспечивают кинематику перемещения колеса относительно кузова. Задача этих устройств в том, чтобы сохранять плоскость вращения колеса (двигающегося вверх при сжатии подвески и вниз — при отбое) в положении, близком к вертикальному, т.е. перпендикулярно дорожному полотну. Если геометрия направляющего устройства нарушена, поведение автомобиля резко ухудшается, а износ шин и всех деталей подвески, в том числе и амортизаторов, значительно ускоряется.

Отдельное внимание стоит уделить подвеске McPherson: во-первых, такая подвеска получила исключительное распространение на переднеприводных автомобилях, а во-вторых, в этой подвеске амортизатор играет роль направляющего элемента и нагружен боковыми силами.

Демпфирующий элемент гасит колебания кузова, вызванные неровностями дороги и инерционными силами, а следовательно, уменьшает их влияние на пассажиров и груз. Он также препятствует колебаниям неподрессоренных масс (мосты, балки, колёса, шины, оси, ступицы, рычаги, колёсные тормозные механизмы) относительно кузова, улучшая тем самым контакт колеса с дорогой.

Работа амортизатора

Амортизаторы, как демпфирующий элемент современной подвески, получили наибольшее распространение в силу сочетания эффективности в работе, надёжности и технологичности изготовления. Основной функцией амортизатора является обеспечение надёжного контакта колеса с дорогой, комфорта и безопасности. Для выполнения своей функции амортизатор должен поглощать определённое количество энергии колебаний, и если точнее, то не поглощать, а преобразовывать её в тепловую. Количество поглощаемой энергии зависит от массы автомобиля, жёсткости пружины и частоты колебаний.Работа гидравлического и гидропневматического амортизаторов основывается на двух основных свойствах жидкости: её несжимаемости и вязкости. Все производимые в мире амортизаторы делятся на две группы: гидравлические (или масляные) и гидропневматические (или газонаполненные)

Принцип работы гидравлического амортизатора достаточно прост. В рабочем цилиндре, заполненном специальной гидравлической жидкостью, перемещается шток с поршнем, имеющим точно калиброванную систему клапанов. Рабочие характеристики подбираются индивидуально для наилучшего гашения колебаний подвески каждого автомобиля.

Поясним формирование гидравлической характеристики амортизатора:

- Если все клапаны “намертво” закрыты, а прохождение гидравлической жидкости происходит только через обходной канал в поршне, получится абсолютно жёсткая линейная характеристика. Если включить в работу клапаны сообщения с компенсационной камерой – характеристика станет “мягче”. Несимметричность объясняется тем, что клапан, открывающийся на “сжатии”, имеет большее проходное сечение, чем клапан, работающий на “отбое”.

- Если задействовать основные клапаны, расположенные в поршне, форма характеристики уже нелинейна и, по мере открытия клапанов и увеличения общего проходного сечения каналов, становится всё менее “жёсткой”.

www.auto.ru

Подвеска автомобиля

Подвеска автомобиля

Для чего предназначена подвеска автомобиля? Подвеска авто должна обеспечивать упругую связь между кузовом транспортного средства и колесами. Основное предназначение подвески заключается в обеспечении автомобилю плавности хода, устойчивости. Это становится возможным за счет преобразования энергии удара, возникшего при наезде на неровность или на определенное препятствие, в перемещение упругого элемента подвески.

Основные элементы подвески разделяют на:

- упругие элементы – призваны обеспечить пружинные свойства подвески, воспринимают вертикальную нагрузку; бывают стальными, пневмоническими, резиновыми;

- направляющее устройство – обеспечивает связь колес с кузовом;

- гасительный элемент – амортизаторы, нужны для гашения колебаний несущей системы, поглощают энергию колебаний, повышают уровень надежности контакта с дорогой;

Упругие элементы подвесок (металлические) – это пружина, рессора, торсион. Подвески легковых авто чаще всего используют витые пружины, которые легко вписывают в конструкцию машины. Преимущество пружин – они более компактны, чем рессоры.

Рессоры – долгожители в транспортной истории, они использовались еще в конных экипажах и до сих пор находят применение в современных авто. Их преимущества в совмещении функций направляющих и упругих элементов. В последнее время популярность рессор у производителей несколько снизилась, несмотря на всю выгодность их производства (рессоры дешевы и просты в изготовлении). Снижение позиций рессор обусловлено прежде всего тем, что современные авто стали более скоростные.

Торсионы – наиболее часто представлены в виде шлифованного цилиндрического стержня, реже – в виде набранных из стали полос. Такой тип упругих элементов сложен в производстве, именно поэтому не достаточно распространен.

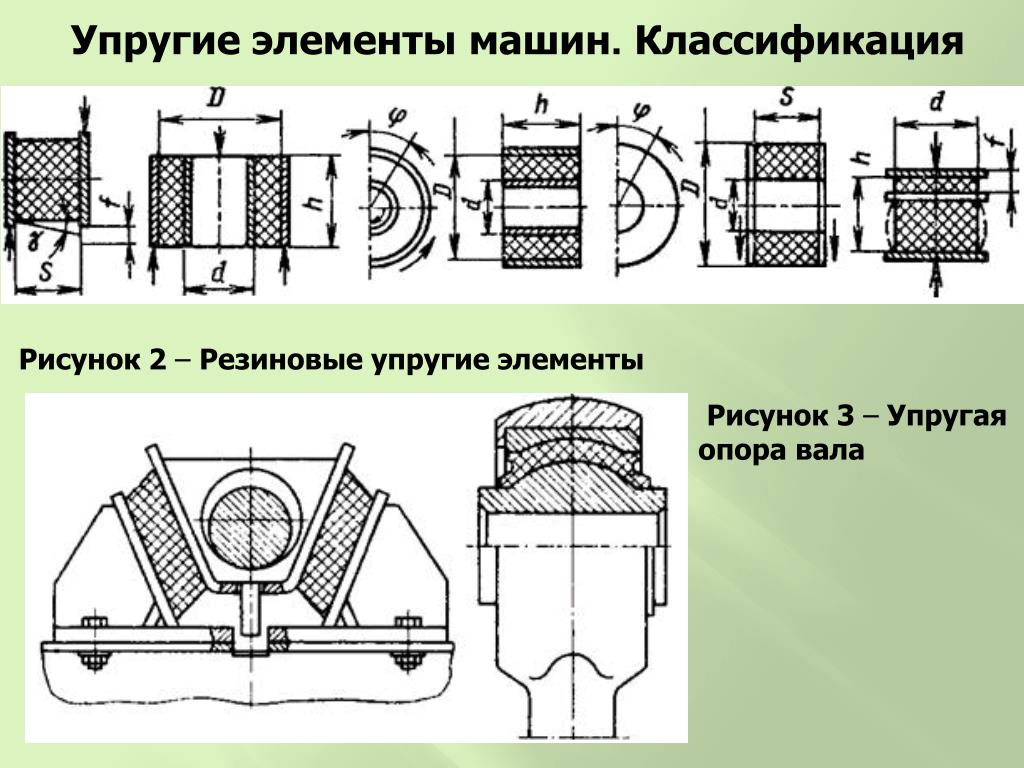

Упругие элементы подвесок – неметаллические

- резиновые – работают на сдвиг, дешевы и компактны, но имеют существенный недостаток – материал быстро изнашивается, стареет.

- гидропневматические — имеют отличные ходовые характеристики, обеспечивают высокий уровень комфортности; из-за сложности и дороговизны пока не имеют достаточного распространения

Металлические упругие элементы имеют постоянную жесткость, резиновые и пневматические – переменную жесткость. Именно неметаллические упругие элементы подвесок могут обеспечить транспортному средству мягкость и комфортность хода.

По конструкции направляющих элементов подвески делят на зависимые и независимые:

Зависимая подвеска — в связи с тем, что данный вид подвески не обеспечивает должного сочетания плавности хода и управляемости авто, все реже применяется. В основном применяется для задних колес. Зависимая подвеска имеет простую конструкцию: объединяет колеса жесткой балкой, поэтому характеризуется высокой степенью надежности.

Независимая подвеска – имеет принципиальное отличие от зависимой подвески: связь между колесами отсутствует, колеса независимы друг от друга, от чего значительно повышается плавность хода. К тому же такой тип подвески занимает меньше места внутри кузова.

Виды подвесок

- подвеска макферсон

- двурычажная подвеска

- многорычажная подвеска

- торсионная – рабочие элементы такой подвески – торсионы, упругие стержни

- подвеска на продольных рычагах

Подвеска на продольных рычагах эксплуатируется в качестве задней подвески, остальные же названные типы подвесок могут использоваться на передней и задней оси автомобиля. Для передней оси наиболее часто используют подвеску макферсон, на задней оси – многорычажную подвеску.

Подвеска макферсон (МакФерсона) — обязана своим названием американскому инженеру МакФерсону. Эта подвеска, имеющая направляющие стойки, может быть задействована для эксплуатации, как для передних, так и для задних колес. Имеет ряд преимуществ:

- компактна – благодаря этому широко используется на переднеприводных авто

- проста и недорога в изготовлении

- характеризуется большим расстоянием по высоте между опорными узлами – это благоприятно способствует уменьшению силы в местах крепления к кузову

- большой ход подвески, который препятствует пробоям

Такой тип подвески не применяется на спортивных авто, так как конструктивные особенности подвески приводят к изменению развала колес. У подвески макферсон есть еще некоторые недостатки:

- усиленное трение между штоком и направляющей – может ухудшать работу подвески

- затрудненная эксплуатация на неровных, неблагоустроенных дорогах

- сложность изоляции шумов дороги

Двурычажная подвеска – конструкция имеет два поперечных рычага, что обеспечивает должным образом минимальные поперечные перемещения колеса. Такой тип универсальной подвески автомобиля позволяет каждому колесу независимо, самостоятельно друг от друга, воспринимать неровности поверхности, это благоприятно влияет на хорошее сцепление с дорогой. Состоит подвеска из верхнего короткого рычага и нижнего длинного. Такая конструкция придает дополнительную устойчивость автомобилю на поворотах.

Из недостатков двурычажной подвески можно назвать сложность её конструкции, и связанную с ней сложность обслуживания. В этом отношении у подвески макферсон есть преимущества – у неё верхний поперечный рычаг заменен на амортизаторную стойку.

Многорычажная подвеска – наиболее распространенный тип подвески. Устанавливается и на переднеприводные авто и на заднеприводные транспортные средства. Благодаря большому количеству элементов и сложности конструкции, подвеска хорошо гасит удары при резком наезде на препятствия.

Основные преимущества:

- высокая плавность хода, хорошая управляемость

- низкий уровень шума

- независимость колес

- самостоятельные продольная и поперечная регулировки

К недостаткам данного типа подвески можно отнести только сложность производства и связанную с этим высокую стоимость готовой продукции. Раньше многорычажная подвеска устанавливалась только на дорогих авто представительского класса.

Адаптивная (активная подвеска). Особый интерес у производителей вызывает адаптивная подвеска. Её конструкция включает систему управления и регулируемые амортизаторы. Предусмотрено три режима эксплуатации: нормальный, комфортный, спортивный. В зависимости от ситуации, водитель сам выбирает необходимый ему режим. В работе системы управления данного типа подвески используются датчики: датчики ускорения, датчики дорожного просвета, настройки демпфирования.

На основании датчиков, система управления формирует управляющие сигналы. Это позволяет обеспечить каждому из выбранных водителем режимов комфорт и безопасность. Благодаря изменению степени демпфирования амортизаторов, меняющемуся в зависимости от параметров движения и состояния дорожного покрытия, адаптивную подвеску можно назвать универсальной.

Упругие элементы подвески автотранспорта

Упругие элементы подвески автотранспорта

Выпускаемые упругие элементы | ||

| ||

Материал для изготовления упругих элементов | ||

|

Двухкомпонентный полиуретан горячей полимеризации «Дуотан» различной твердости. | ||

Виды транспортных средств | ||

|

Легковые и грузовые автомобили отечественного и импортного производства любых моделей, а также спецтранспорт. | ||

Результаты эксплуатации и испытаний | ||

|

Подтверждается увеличение срока службы полиуретановых упругих элементов не менее, чем в 2-3 раза по сравнению с резиновыми аналогами. Стендовые и ускоренно-дорожные испытания на АЗЛК в 2001 году установили повышенную высокие прочность и упругость сайлент-блок рычага автомобиля Москвич. | ||

Преимущества полиуретановых упругих элементов | ||

|

Специалисты OOO «С.П.Б.» готовы внедрить на Вашем производстве технологию изготовления полиуретановых упругих элементов подвески автомобиля. Гарантируется техническая поддержка, обеспечение оборудованием и всеми необходимыми материалами.

Эластичный элемент автомобильной подвески

ОБЛАСТЬ: транспорт.

Изобретение относится к автомобильной промышленности и может быть использовано в автомобильных подвесках. Подвесной упругий элемент представляет собой мягкие горловины, наполненные газом под давлением. Эти оболочки скреплены друг с другом, а их внутренние пространства сообщены, образуя единую камеру. На каждую оболочку регулярно устанавливаются гибкие кольца. Жесткость и устойчивость устройства обеспечивают подпорки из эластичного гибкого материала.Упомянутые опоры прикреплены с одной стороны к гибким кольцам, а с другой стороны — к жесткому кольцу.

Технический результат: менее металлоемкие направляющие и демпфирующие устройства.

2 ил.

Изобретение относится к области автомобильной промышленности и может быть использовано в подвесках транспортных средств.

Известны упругие элементы подвески колесной техники в виде рессор, изготовленные из жестких конструкционных материалов [1]. Недостатком таких элементов является необходимость наличия демпфирующего устройства подвески (т.е.г., амортизатор) для гашения вертикальных колебаний и направляющее устройство для гашения горизонтальных колебаний, вызванных неровностями дорожного покрытия.

Известны пневматические резиноупругие элементы в виде мягкой резино-закрытой оболочки [1]. Данные упругие элементы требуют обеспечения гашения колебаний, возникающих от удара дороги, вносимых в амортизирующее устройство подвески, и обеспечения поперечной устойчивости передающего устройства.

Известна пневмоподвеска с резиновой оболочкой [2] и регулируемыми демпфирующими свойствами, не требующая наличия амортизатора.К недостаткам подвески можно отнести: сложность конструкции, снижение надежности ее работы и отсутствие поперечной устойчивости.

Предлагаемая конструкция призвана повысить поперечную жесткость упругого элемента, тем самым увеличивая горизонтальную устойчивость подвески. Задача решается применением в качестве упругих элементов подвески транспортного средства известной пневматической реечной стропильной мостовой, обеспечение смещающих напряжений (кривизны) надстройки [3].

Предлагаемая конструкция упругих элементов подвески поясняется чертежами, где:

— на фиг.1 представлена конструкция, вид сбоку;

— цифра 2 — вид сверху.

Упругие элементы подвески транспортного средства (фиг.1, 2) представляют собой конструкцию из соосно уложенных друг на друга мягких герметичных тороидальных кожухов 1, заполненных газом под давлением. Жесткость и устойчивость оболочек 1 обеспечивается системой тросов 2, выполненных из гибкого эластичного материала. С помощью замка 3 (например, карабинов) оттяжки 2 прикреплены с одной стороны к гибкому кольцу 4, установленному на каждой из тороидальных оболочек 1, равномерно размещенных по окружности тороида, при этом другое кольцо 5 выполнено из жесткого конструкционный материал.Длина троса 2 каждой из мягких оболочек 1 имеет фиксированное значение и определяется исходя из требуемых геометрических размеров упругого элемента и соблюдения условий положительного растягивающего усилия при любой деформации оболочки 1.

Оболочки 1, прикрепленные друг к другу по линиям среднего диаметра тороидов (желательно сшиванием и склеиванием), включают в себя ряд отверстий 6, образующих единый объем. Заполнение упругого элемента газом под давлением осуществляется через выпускной клапан 7, установлен в одной из оболочек 1, в результате чего упругий элемент приобретает определенную форму и жесткость.Гибкие оттяжки 2, получающие растягивающие усилия в пределах заданного давления газа в оболочках 1, образуют пространственную диагональную решетку с горизонтальной жесткостью, что придает конструкции поперечную устойчивость.

Пневматический передний мост как упругий элемент транспортного средства выполнен следующим образом.

При ударе колес автомобиля о препятствие в подвеске происходит такт сжатия, подрессоренная и неподрессоренная массы автомобиля сближаются, деформируя упругий элемент в вертикальной плоскости.Объем внутренней полости оболочки 1 уменьшается, а давление газа в них и эффективная площадь мягких тороидов увеличивается. Величина натяжения в тросах 2 и материале оболочки 1 изменяется, не достигая нулевых значений, что обеспечивает заданную длину троса 2 жесткости пространственной сетки.

В конце курса, например, при отрыве колеса от поверхности дороги, осевая нагрузка на упругий элемент уменьшается, а под действием внутреннего давления газа в оболочках 1 и сил упругости в кабели 2 приобретают первоначальную форму.В дальнейшем по ходу отскока высота устройства увеличивается, а давление газа в облаке уменьшается. Усилие в удаленном от геометрического центра упругом элементе 2 троса увеличивается, а в других может (в зависимости от хода) немного уменьшаться. Горизонтальная жесткость элемента, несмотря на перераспределение сил в тросах, остается в пределах указанного гибкого диапазона начального напряжения. Кроме того, система VANT гасит колебания возникающей подрессоренной массы автомобиля, работая как демпфирующее устройство.

Таким образом, предлагаемая конструкция упругого элемента подвески с поперечной устойчивостью снижает расход отправляющего устройства и демпфирующего устройства (чтобы полностью исключить их из конструкции подвески), так как будет происходить гашение вертикальных и горизонтальных колебаний. выполняться не только материалом мягких мембран упругого элемента, но и гибкой пространственной решеткой, образованной оттяжками.

Использованные источники

1. Афанасьев Б.А. Конструкция полноприводных машин: Учебное пособие.для университетов / Bhavanasi, Benbelkacem, Lugaw и др. // Под общей ред. Пан. — Том 2. — М .: изд-во МГТУ им. Баумана, 2000. — 640 с.

2. Патент №23440468 РФ. Пневмоподвеска / Эко, Bigfile, Астахов. Publ. 10.12.2008 00.00.00, бюл. № 34.

3. Авц № 281267 СССР, МКИ E01D 9/08. прибор для обнаружения сейсмических сигналов / Аре, Evecarelow, Vssutuai, Sveicin. № 3165285; заявления. 18.03.1987; опубл. 01.09.1988; приоритет 18.03.1987г.

Упругие элементы подвески транспортного средства, состоящие из соосно уложенных друг на друга герметичной мягкой тороидальной оболочки, соединенных оттяжками из гибкого упругого материала и заполненных через впускной клапан газом под давлением, отличающийся тем, что тороиды прикреплены друг к другу по линиям среднего диаметра (желательно сшиванием или склеиванием), причем каждый кабель имеет фиксированную длину и прикреплен одним концом так, чтобы равномерно размещаться по окружности каждой из тороидальных оболочек гибких колец, а другим концом — доступным внутри Центральное кольцо тороидов выполнено из жесткого конструкционного материала, так что давление газа в тороидальных мембранах оттяжек, в пределах полученного напряжения, образует пространственную диагональную решетку, придающую устройству горизонтальное сопротивление.

Подвеска(автомобиль) — Простая английская Википедия, бесплатная энциклопедия

Подвеска — это система пружин, амортизаторов и рычагов. [1] Подвеска действует как промежуточное звено между автомобилем и дорогой и решает несколько проблем:

- Передача на раму или тело сил и моментов, возникающих при взаимодействии колес с дорожным покрытием;

- Соединение колес с кузовом или рамой;

- Обеспечивает необходимое для нормального движения положение колес относительно рамы или кузова и дороги;

- Обеспечивает приемлемую плавность хода, компенсирует неровности дорожного покрытия.

Итак, автомобильная подвеска — это не просто набор компонентов для соединения колес и кузова или рамы, а сложная система, которая обеспечивает нормальное и комфортное движение при вождении автомобиля.

Пружины — это упругие элементы подвески автомобиля, работающие совместно с амортизаторами. [2] Основные функции пружин:

- поддержание клиренса автомобиля при повышенных нагрузках;

- обеспечивает надежный контакт шины с дорожным покрытием;

- поддерживает и равномерное распределение веса автомобиля;

- исключает передачу вибрации и других воздействий на кузов автомобиля.

Амортизаторы, как демпфирующий элемент современной подвески, преобразуют энергию колебаний в тепло. Количество поглощенной энергии зависит от массы автомобиля, жесткости пружины и частоты вибрации. Принцип работы заслонок основан на вытеснении жидкости поршнем через специальные отверстия. [3] В различных режимах жидкость вытесняется через отверстия разного диаметра. Благодаря этому колебания поглощаются как при сжатии, так и при отскоке.В результате эти детали подвески автомобиля обеспечивают:

- Безопасность движения транспортных средств;

- контроль движения пружины и подвески;

- эффективное управление автомобилем;

- балансировка осевых тормозных сил;

- предотвращение преждевременного износа шин;

- контроль контакта шин с дорожным покрытием;

- управление раскачиванием и колебаниями вокруг вертикальной оси;

- снижение износа узлов и агрегатов автомобиля.

С помощью этих элементов детали подвески скрепляются между собой, а также подвеска крепится к кузову или раме автомобиля.Крепеж может быть как штатным болтовым соединением (как и другие типы жестких соединений), так и соединением с помощью специальных упругих элементов — резинометаллических петель (или сайлент-блоков).

Как работает автомобильная подвеска | HowStuffWorks

Если не присутствует амортизирующая структура , автомобильная пружина будет выдвигаться и высвобождать энергию, которую она поглощает от неровностей, с неконтролируемой скоростью. Пружина будет продолжать подпрыгивать со своей собственной частотой до тех пор, пока не будет израсходована вся первоначально вложенная в нее энергия.Подвеска, построенная только на пружинах, обеспечила бы чрезвычайно подвижную езду и, в зависимости от местности, неуправляемую машину.

Введите амортизатор или демпфер, устройство, которое контролирует нежелательное движение пружины посредством процесса, известного как демпфирование . Амортизаторы замедляют и уменьшают величину вибрационных движений, превращая кинетическую энергию движения подвески в тепловую энергию, которая может рассеиваться через гидравлическую жидкость. Чтобы понять, как это работает, лучше всего заглянуть внутрь амортизатора, чтобы увидеть его структуру и функции.

Амортизатор — это, по сути, масляный насос , расположенный между рамой автомобиля и колесами. Верхнее крепление амортизатора соединяется с рамой (т. Е. С подрессоренным весом), а нижнее крепление соединяется с осью рядом с колесом (т. Е. С неподрессоренным весом). В двухтрубной конструкции , одном из наиболее распространенных типов амортизаторов, верхняя опора соединена со штоком поршня, который, в свою очередь, соединен с поршнем, который, в свою очередь, находится в трубке, заполненной гидравлической жидкостью.Внутренняя трубка известна как напорная трубка, а внешняя трубка известна как резервная трубка. Резервная трубка хранит излишки гидравлической жидкости.

Когда автомобильное колесо наталкивается на неровность дороги и заставляет пружину скручиваться и раскручиваться, энергия пружины передается амортизатору через верхнее крепление, вниз через шток поршня в поршень. Отверстия перфорируют поршень и позволяют жидкости просачиваться, когда поршень перемещается вверх и вниз в напорной трубке. Поскольку отверстия относительно крошечные, через них проходит только небольшое количество жидкости под большим давлением.Это замедляет поршень, что, в свою очередь, замедляет работу пружины.

Амортизаторы работают в двух циклах — цикл сжатия и цикл удлинения . Цикл сжатия происходит, когда поршень движется вниз, сжимая гидравлическую жидкость в камере под поршнем. Цикл расширения происходит, когда поршень движется к верху напорной трубки, сжимая жидкость в камере над поршнем. Типичный легковой автомобиль или легкий грузовик будет иметь большее сопротивление во время цикла растяжения, чем во время цикла сжатия.Имея это в виду, цикл сжатия контролирует движение неподрессоренной массы транспортного средства, в то время как растяжение контролирует более тяжелую подрессоренную массу.

Все современные амортизаторы чувствительны к скорости — чем быстрее движется подвеска, тем большее сопротивление оказывает амортизатор. Это позволяет амортизаторам адаптироваться к дорожным условиям и контролировать все нежелательные движения, которые могут происходить в движущемся транспортном средстве, в том числе отскок, раскачивание, клевание при торможении и приседание с ускорением.

Подвески (комплектующие) — обзор

4.10.4 Статический анализ

Как обсуждалось в этой главе, отправной точкой для исследований нагружения компонентов подвески является использование эквивалентных статических сил для представления нагрузок, действующих на ходовое колесо, связанных с реальными условиями движения. В этом примере метод векторного анализа используется для проведения статического анализа, при котором вертикальная нагрузка в 10000 Н прикладывается к пятну контакта шины, что является репрезентативным по величине нагрузок, используемых для случая столкновения 3G на типичном транспортном средстве этого типа. размер.

В этом анализе мы игнорируем силу тяжести и собственный вес компонентов подвески, поскольку этот вклад имеет тенденцию быть незначительным по сравнению с общими нагрузками транспортного средства, реагирующими на пятно контакта шины и рассеиваемыми в системе подвески. Для полноты картины влияние собственного веса будет включено в последующую демонстрацию динамического анализа.

Перед попыткой любого векторного анализа для определения распределения сил необходимо подготовить диаграмму свободного тела и обозначить тела и силы соответствующим образом, как показано на рисунке 4.87.

РИСУНОК 4.87. Схема свободного тела для анализа статических сил системы подвески на двойных поперечных рычагах.

Для сил действие-противодействие, показанных между телами на рис. 4.87, будет применяться третий закон Ньютона. Взаимодействие, например, в точке D между Body 3 и Body 4 требует, чтобы {F D43 } 1 и {F D34 } 1 были равны и противоположны равны. Таким образом, вместо того, чтобы включать шесть неизвестных F D43x , F D43y , F D43z , F D34x , F D34y и F D34z , мы можем сократить это до трех неизвестных F D4315 , F D43y , F D43z .Аналогичным образом, глядя на соединения в точках G и H, мы видим, что для всех соединений с корпусом 4 применяется следующее:

(4,261) (4,262) (4,263)В этой модели мы рассматриваем соединения и крепления как шарнирные соединения или эквивалентные сферические соединения в модели MBS. Для рулевой тяги, Body 5, оба конца рычажного механизма соединены пальцами, и сила по определению должна, если мы позволим себе игнорировать гравитацию для этого исследования, действовать вдоль оси HJ. Аналогичным образом сила, действующая на корпус 7 у основания стойки в точке C, должна быть равна и противоположна силе, действующей сверху на корпус 6 в точке I.

(4,264) (4,265)Число неизвестных может быть уменьшено еще больше, если использовать масштабные коэффициенты для использования знания о том, что направления действия сил известны.

(4,266) (4,267)Это приводит к следующему набору из 20 неизвестных, которые необходимо найти для решения статического равновесия:

Задача может быть решена путем составления уравнений равновесия для тел 2, 3 и 4. Использование масштабных коэффициентов для моделирования сил, действующих вдоль тела 5 и стойки, тел 6 и 7, означает, что эти тела не могут использоваться для генерации каких-либо полезных уравнений для решения проблемы.Таким образом, мы смогли составить 18 уравнений следующим образом.

Для тела 2 суммирование сил и принятие моментов относительно точки G дает

(4,268) (4,269)Для тела 3 суммирование сил и взятие моментов около точки D дает

(4,270) (4,271)Для тела 4 суммирование сил и принятие моментов относительно точки G дает

(4.272) (4.273)Это оставляет нам требование создать еще два уравнения для решения. Ответ приходит от более тщательного изучения соединений или креплений между верхними и нижними поперечными рычагами и наземной частью.Четыре возможных решения для моделирования MBS показаны на рис. 4.88.

РИСУНОК 4.88. Стратегии моделирования креплений поперечных рычагов. (a) Поперечный рычаг на двух втулках. (b) Поперечный рычаг на двух шарнирах. (c) Поперечный рычаг, установленный на одном поворотном шарнире. (d) Поперечный рычаг, установленный с помощью сферического шарнира и примитива линейного шарнира

На Рисунке 4.88 (a) поперечный рычаг установлен с использованием двух силовых элементов втулки. В этой конфигурации поперечный рычаг установлен на упругом основании, а корпус имеет шесть степеней свободы твердого тела по отношению к части, на которой он установлен, которая в данном примере является неподвижной наземной частью.Если фактический поперечный рычаг установлен на транспортном средстве таким образом, это будет предпочтительным решением для моделирования MBS, если, как обсуждалось ранее, моделирование было направлено на получение точного прогноза сил реакции крепления. Перемещение поперечного рычага относительно детали, на которой он установлен, контролируется податливостью втулки. Обычно это обеспечивает относительно небольшое сопротивление вращению вокруг оси, проходящей через втулки, при сильном сопротивлении движению в других пяти степенях свободы.

На Рисунке 4.88 (b) поперечный рычаг ограничен сферическим шарниром в каждом месте расположения втулки. Каждое сферическое соединение ограничивает три степени свободы. Фактически это эквивалентно нашей векторной модели, показанной в виде диаграммы свободного тела на рис. 4.88, где в настоящее время у нас есть три силы реакции ограничения в каждом из наших мест крепления A, B, E и F. Проблема с этим подходом заключается в том, что Первоначально поперечный рычаг имеет шесть степеней свободы, а два сферических шарнира удаляют три, каждый из которых оставляет для корпуса поперечного рычага локальный баланс с нулевыми степенями свободы.Это явно неверно, поскольку в отсутствие трения или других сил поперечный рычаг физически не ограничен от вращения вокруг оси через два сферических шарнира.

Это классическая задача моделирования MBS, в которой мы ввели избыточное ограничение или чрезмерно ограничили модель. Следует также отметить, что это является корнем нашей потребности в еще двух уравнениях для ручного анализа, каждое уравнение связано с локальным чрезмерным ограничением каждого поперечного рычага. Ранние версии программ MBS, таких как MSC ADAMS, были довольно неумолимыми в этих обстоятельствах, и любая попытка решить такую модель приводила к сбою решателя с соответствующими сообщениями об ошибках.Более современные версии могут выявлять и устранять избыточные ограничения, позволяя продолжить решение. Хотя это, несомненно, увеличивает удобство построения моделей, оно действительно изолирует менее опытных пользователей от лежащей в основе теории и проблем моделирования, которые мы в настоящее время обсуждаем. В любом случае, если требуемый результат заключается в прогнозировании нагрузок в точках крепления, устранение избыточных ограничений, хотя и не влияет на кинематику, нельзя полагаться на правильное распределение усилий на крепления.

На Рис. 4.88 (c) два соединения на поперечных рычагах представлены одним поворотным шарниром. Это метод, предложенный ранее в качестве подходящего начала для прогнозирования кинематики подвески, но он снова не будет полезен для прогнозирования сил реакции крепления. В этой модели один поворотный шарнир будет нести комбинированные поступательные силы реакции на обеих опорах с дополнительными моментными реакциями, которых не было бы в реальной системе.

Окончательное представление показано на рисунке 4.88 (d) позволяет использовать модель, которая использует жесткие ограничивающие элементы и может прогнозировать силы реакции на каждой опоре без использования подхода «как есть», включающего податливость втулки или введение избыточных ограничений. Это достигается путем моделирования одного крепления со сферическим соединением, а другого крепления с примитивом встроенного соединения, как описано ранее в главе 3. Встроенный примитив ограничивает две степени свободы для сохранения положения крепления на оси через два местоположения крепления. Это ограничение не препятствует поступательному перемещению по оси через опоры, так как этот «толчок» реагирует на одиночное сферическое соединение.Таким образом, этот выбор жестких ограничений дает нам решение, которое не является чрезмерно ограниченным. Хотя подход MBS лучше всего использует модель с двумя втулками для прогнозирования сил реакции крепления, модель на рис. 4.88 (d) дает нам понимание проблемы чрезмерных ограничений и методологию, которую мы можем адаптировать для продвижения векторного аналитического решения. .

Если мы вернемся теперь к аналитическому решению и рассмотрим нижний поперечный рычаг Body 2, мы увидим рисунок 4.89, что сопоставимый подход к использованию примитивного ограничения линейного сочленения MBS состоит в том, чтобы гарантировать, что линия действия одной из сил противодействия опоры, скажем {F F21 } 1 , перпендикулярна оси EF через два крепления на поперечных рычагах.

РИСУНОК 4.89. Сопоставимые многотельные системы (MBS) и аналитические модели крепления поперечных рычагов.

Таким образом, мы можем вывести два последних уравнения, необходимых для продолжения аналитического решения, используя знакомый подход с векторным скалярным произведением, чтобы ограничить силу реакции в опоре перпендикулярной оси, проходящей через опоры, скажем, в точке B для верхнего поперечный рычаг и точка F на нижнем поперечном рычаге.

(4,274) (4,275)Установив 20 уравнений, необходимых для решения, можно составить уравнения, начиная с силового равновесия тела 2.

(4,276) (4,277) (4,278)Суммирование сил в Уравнение (4.278) приводит к первой системе из трех уравнений:

(4.279) (4.280) (4.281)Взяв моменты вокруг точки G для сил, действующих на тело 2, получим

(4.282) (4.283) (4.284)Умножение матрицы в уравнении (4.284) дают следующую систему из трех уравнений:

(4.285) (4.286) (4.287)Рассмотрим следующее тело 3 и уравнения, необходимые для равновесия сил.

(4.288) (4.289) (4.290)Суммирование сил в уравнении (4.290) приводит к следующей системе из трех уравнений:

(4.291) (4.292) (4.293)Принимая моменты вокруг точки D для сил, действующих на Тело 3 дает

(4,294) (4,295) (4,296)Умножение матриц в уравнении (4,296) дает следующую систему из трех уравнений:

(4,297) (4,298) (4,299)Рассмотрим последнее тело 4 и необходимые уравнения. для силового равновесия.

(4.300) (4.301) (4.302)Суммирование сил в уравнении (4.302) приводит к следующей системе из трех уравнений:

(4.303) (4.304) (4.305)Принимая моменты вокруг точки G для сил, действующих на Тело 4 дает

(4,306) (4,307) (4,308)Умножение матриц в уравнении (4,308) дает следующую систему из трех уравнений:

(4,309) (4,310) (4,311)Наконец, применяя скалярное произведение векторов, чтобы убедиться, что что отсутствие тяги для силы {F F21 } 1 , действующей вдоль оси EF, дает

(4.312) (4.313) (4.314)Для данной системы подвески линия EF параллельна оси x модели, в результате чего тривиальный результат F F21x равен нулю. В этом случае мы можем игнорировать F F21x в следующем матричном решении системы уравнений.

Ось AB для верхнего поперечного рычага не параллельна оси модели, поэтому применение векторного скалярного произведения для обеспечения того, чтобы {F B31 } 1 было перпендикулярно линии AB, дает окончательное уравнение, необходимое для решения оставшейся части. 19 неизвестных.

(4,315) (4,316) (4,317)Теперь можно составить 19 уравнений в матричной форме, готовой к решению.

(4.318)Исследование квадратной матрицы в уравнении (4.318) указывает на большое количество нулевых членов, поэтому матрица называется разреженной. Как обсуждалось в главе 3, это типичная характеристика матриц, сгенерированных в MBS, и одна из причин, по которой могут быть развернуты быстрые и эффективные методы обращения матриц. Общий результат состоит в том, что программы MBS, по-видимому, решают довольно сложные инженерные задачи с гораздо меньшими требованиями к вычислительным затратам, чем другие сопоставимые методы CAE, такие как нелинейный КЭ-анализ.Решение уравнения (4.318) дает следующие ответы для 20 неизвестных:

Теперь можно использовать два найденных масштабных коэффициента, f S1 и f S2 , для вычисления векторов сил {F H54 } 1 и {F C37 } 1 .

(4,319) (4,320)В целом векторы сил следующие:

Сравнение сил, найденных в точках внутри системы подвески, из предыдущих расчетов, и сил, найденных с использованием эквивалентной модели MSC ADAMS, показано в таблице. 4.13.

Таблица 4.13. Сравнение векторов силы, вычисленных с помощью теории и MSC ADAMS