Усилие затяжки болта

Момент затягування болтів – це сила, яка прикладається до гайки при нагвинчуванні її на різьбовий стрижень болта. Дуже важливо правильно її розрахувати. Якщо вона буде занадто маленька, то вплив навантажень призведе до отвинчиванию гайки. При сильному затягуванні відбудеться руйнування металовироби і, відповідно, всієї конструкції.

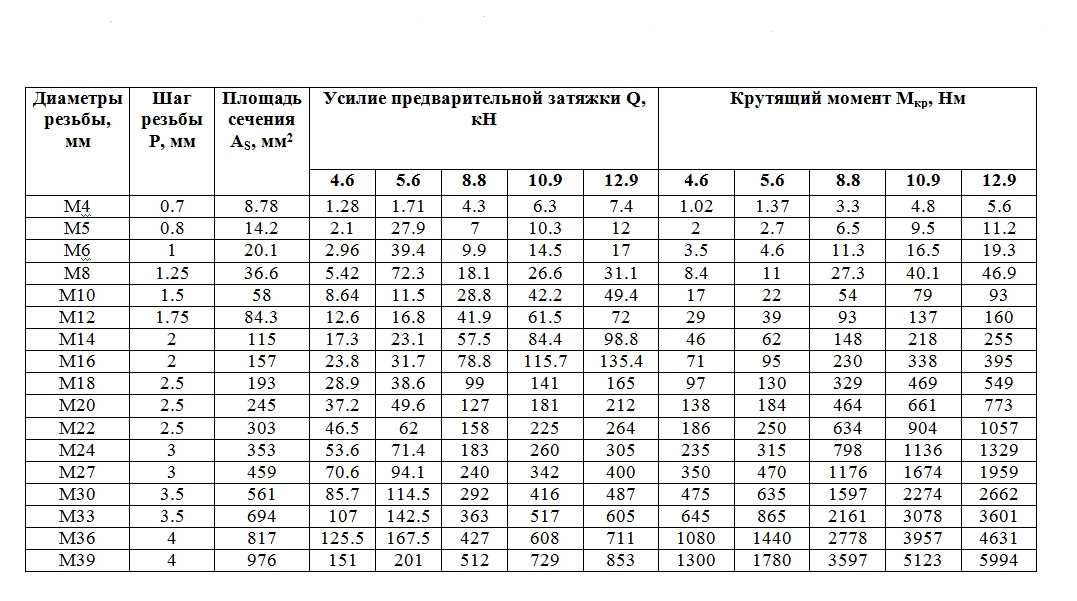

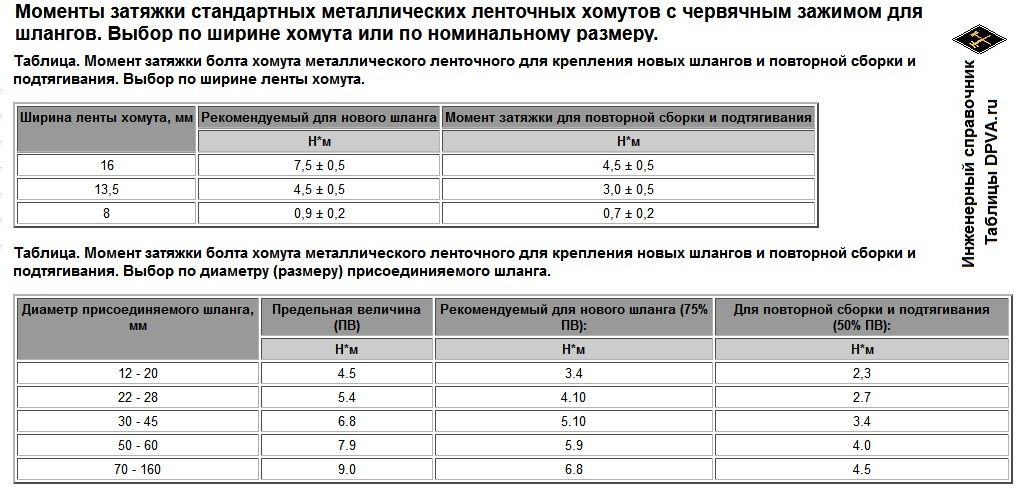

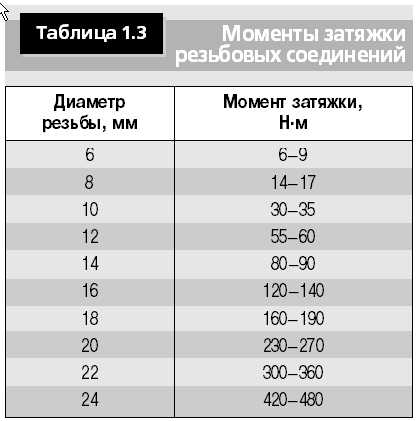

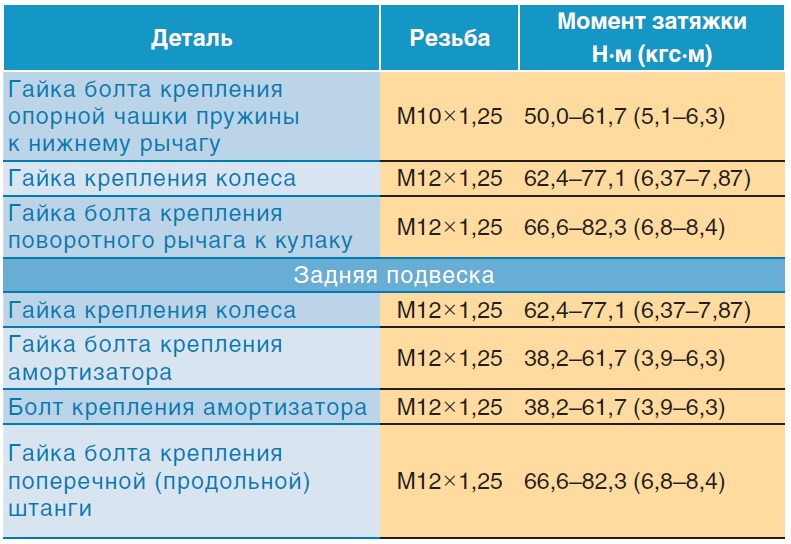

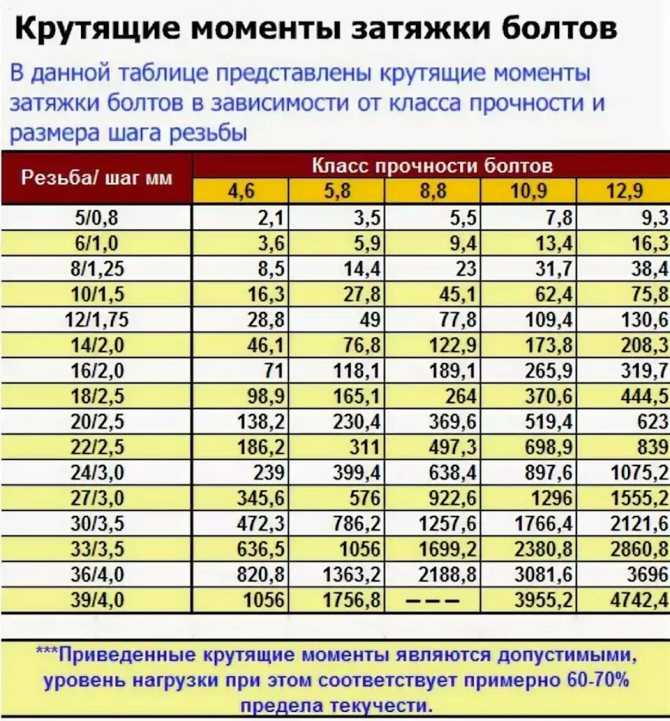

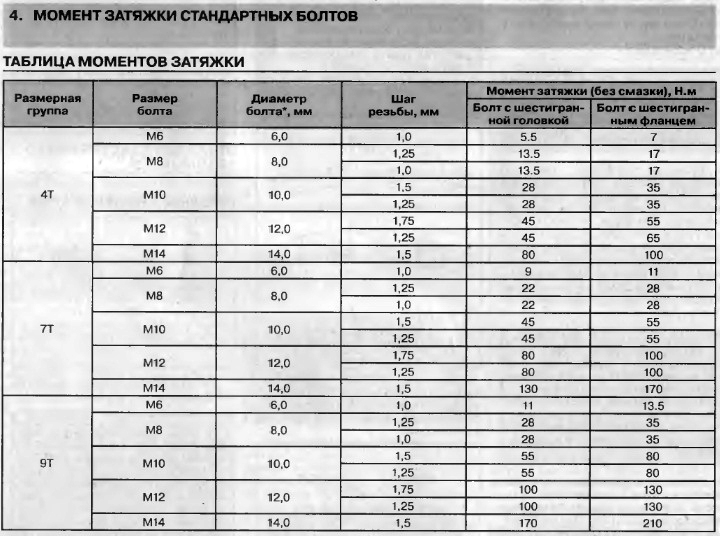

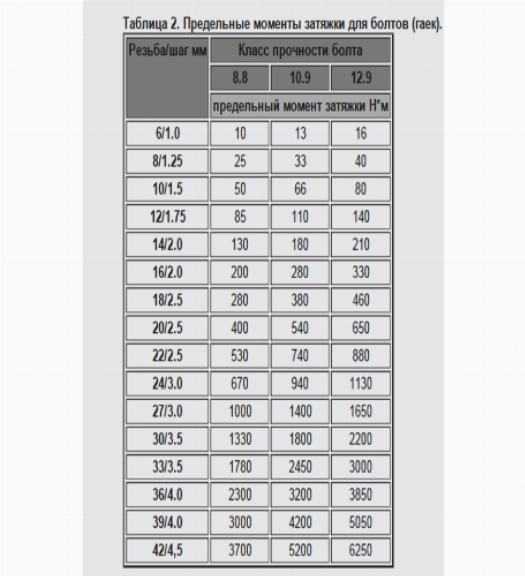

У наш час значення крутних моментів для різьбових сталей розраховані і занесені в різні довідники. Щоб полегшити ваші пошуки, нижче наведені таблиці з довідковими значеннями крутного моменту і попередніх зусиль затягування для високоміцних болтів з нормальним (великим) і дрібним кроком різьби.

Існує два методи затягування болтів:

1. Неконтрольований – при даному методі використовується обладнання або операції, при яких зусилля, докладені до кріплення не можуть бути виміряні. Навантаження, діюча на кріплення, забезпечується з допомогою молотка і гайкового ключа.

Навантаження, діюча на кріплення, забезпечується з допомогою молотка і гайкового ключа.

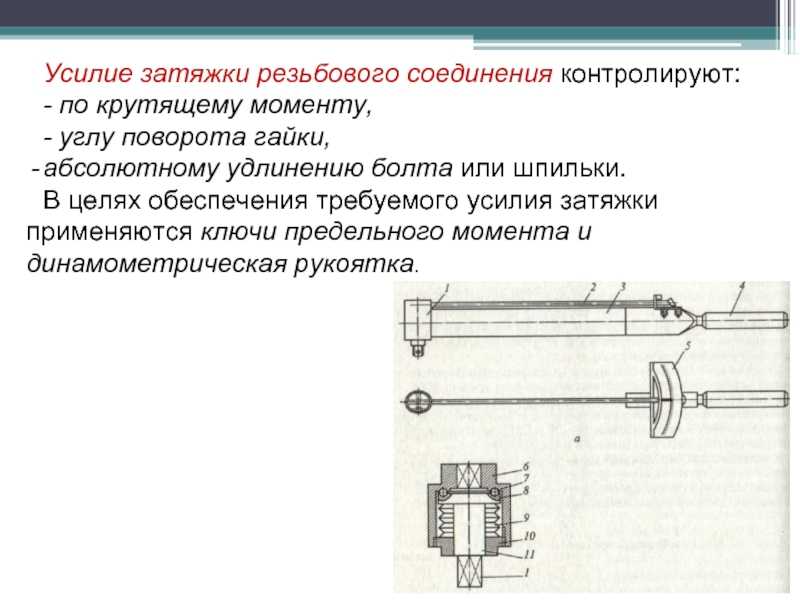

2. Контрольований метод затягування – він забезпечується з допомогою використання каліброваного та / або вимірювального обладнання, дотримання запропонованих операцій. Даний метод може здійснюватися двома способами:

- Затягування з допомогою динамометричного інструменту – навантаження на кріпильну пару досягається з допомогою контрольованого використання інструменту.

- Натяг болта – необхідна навантаження на кріпильні елементи досягається шляхом натягу болта в осьовому напрямку з використанням спеціальних інструментів.

Контрольований метод затягування має ряд переваг перед неконтрольованим:

1) Точна навантаження на кріплення – використання інструментів дозволити застосувати більш значні зусилля не побоюючись руйнування кріплення.

2) Рівномірність навантаження – рівномірність дії сил дуже важлива для вузлів, в яких застосовуються ущільнювальні прокладки, оскільки для них необхідно рівномірне стиснення.

3) Безпека роботи – використання інструментів дозволяє зменшити ризик травм, так як працівники повинні мати відповідну підготовку, перед роботою з обладнанням.

4) Підвищення продуктивності – час виконання затягування з допомогою інструменту набагато менше, ніж вручну, відповідно, знижується стомлюваність робітників і підвищується продуктивність.

5) Досягнення потрібного результату з першого разу.

Всі наведені вище параметри призначені для нових сполук. Необхідно пам’ятати, що використані раніше кріплення при повторній затягуванні будуть створювати додаткове «паразитне» тертя. Навіть якщо гайковерт покаже потрібний момент затяжки, не буде досягнуто потрібного стиснення і, як наслідок, при експлуатації підвищиться ризик руйнування або самоослабления з’єднання, що може призвести до аварії.

Інші статті

Моменты затяжки резьбовых соединений — таблица

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

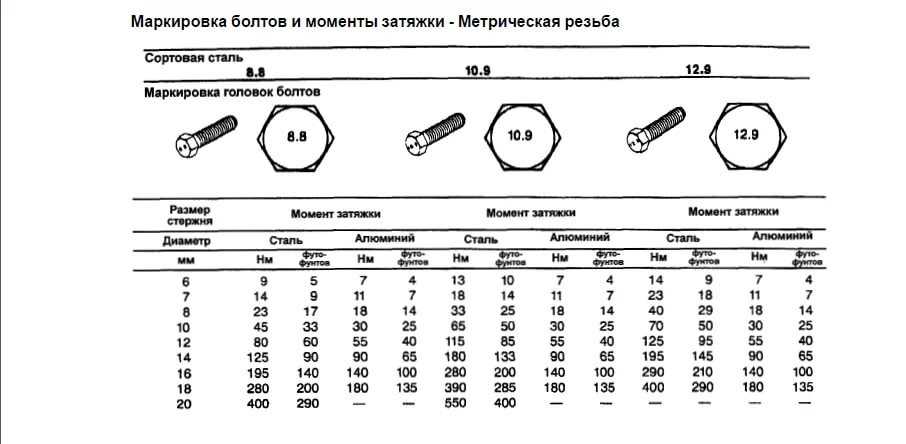

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент — это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 |

1. 01 01

|

1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 | 6.15 | 4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 |

7. 6 6

|

5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 405 | |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

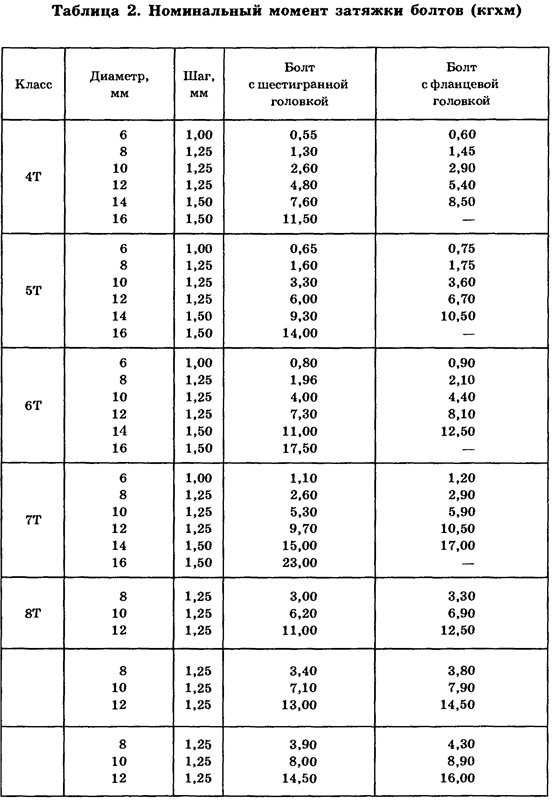

Таблица 2.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 |

1. 8 8

|

1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 |

10. 3 3

|

16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 |

86. 2 2

|

140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! — Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Полезные советы Обновлено: 23.11.2022 14:26:24

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Vol.2 Объяснение словаря винтов | НБК

Привет, Недзигон здесь!

Сегодня мы поговорим о терминах, которые следует знать при работе с шурупами.

Возможно, вы уже знаете многих из них, но оставайтесь со мной для обзора.

Момент затяжки

Момент затяжки – это сила, необходимая для вращения винта. Связь между моментом затяжки и осевой силой в упругой области выражается следующей формулой.

T=kdF

T:Момент затяжки (Н·м)

k:Коэффициент крутящего момента

d:Номинальный диаметр винта

F:Аксиальное усилие (Н)

Метод крутящего момента относится к управлению моментом затяжки с помощью динамометрического ключа и т. д., чтобы контролировать осевое усилие на винте. Поскольку это можно сделать с помощью инструмента и это относительно простой способ управления осевой силой, он широко используется; однако, как будет описано позже, коэффициент крутящего момента варьируется: это означает, что осевая сила изменяется больше, чем при других методах, требующих внимания.

д., чтобы контролировать осевое усилие на винте. Поскольку это можно сделать с помощью инструмента и это относительно простой способ управления осевой силой, он широко используется; однако, как будет описано позже, коэффициент крутящего момента варьируется: это означает, что осевая сила изменяется больше, чем при других методах, требующих внимания.

Коэффициент крутящего момента

Коэффициент крутящего момента – это величина, определяемая коэффициентом трения винтовой части и посадочной поверхности. Он различается в зависимости от материала, шероховатости поверхности, использования покрытия или масла и т. д., но обычно считается, что он составляет от 0,15 до 0,25.

Осевая сила

Осевая сила – это сила (усилие затяжки), создаваемая в осевом направлении при затягивании винта.

Предел текучести (предел текучести)

Предел текучести — это нагрузка, при которой материал деформируется без возврата в исходное состояние. Когда нагрузка и растяжение увеличиваются линейно при испытании на растяжение, нагрузка внезапно уменьшается, а само растяжение продолжает увеличиваться. Это известно как явление текучести, а нагрузка в течение этого времени известна как нагрузка текучести.

Когда нагрузка и растяжение увеличиваются линейно при испытании на растяжение, нагрузка внезапно уменьшается, а само растяжение продолжает увеличиваться. Это известно как явление текучести, а нагрузка в течение этого времени известна как нагрузка текучести.

Значение предела текучести, деленное на площадь поперечного сечения, представляет собой предел текучести.

Испытательная нагрузка 0,2 % / пластическая деформация

Испытательная нагрузка 0,2 % — это нагрузка, создающая пластическую деформацию 0,2 % при снятии внешней силы с металлического материала, такого как алюминиевый сплав, который не демонстрирует явление текучести. Он используется вместо нагрузки текучести.

Пластическая деформация, сохраняющаяся даже после прекращения действия внешней силы, называется постоянной деформацией. И наоборот, упругая деформация — это деформация, которая уменьшается до 0 при удалении внешней силы.

Прочность на растяжение

Прочность на растяжение — это показатель уровня прочности, относящийся к максимальному растягивающему усилию, которое может выдержать материал.

При заданной дисперсии материала значение, ниже которого материал не разрушается, называется минимальной прочностью на растяжение.

Класс прочности

Класс прочности — это показатель прочности шурупа, отображаемый по-разному для шурупов из стали и шурупов из нержавеющей стали.

Винты из углеродистой и легированной стали отображаются как «10.9″ или «12,9», где единицы показывают 1/100 значение номинального предела прочности при растяжении, а десятые разряды показывают значение, умноженное на 10-кратное отношение номинального нижнего предела текучести и номинального предела прочности при растяжении. Например, «12,9» показывает номинальное значение предел прочности при растяжении 1200 Н/мм 2 с номинальным предельным напряжением 1200 x 0,9 для 1080 Н/мм 2 .

«A2-70» отображается для винтов из нержавеющей стали, где числа перед дефисом представляют тип стали, а числа после него — класс прочности, обозначающий 1/10 значения предела прочности при растяжении. Например, «А2-70» имеет минимальный предел прочности на растяжение 700 Н/мм 9 .0055 2 .

Например, «А2-70» имеет минимальный предел прочности на растяжение 700 Н/мм 9 .0055 2 .

Есть много других терминов, которые следует знать в дополнение к этим при работе с винтами, но об этом в другой раз.

На сегодня все. (1)

где

T = крутящий момент ключа (Нм, фунт f фут)

K = константа, зависящая от материала и размера болта

d = номинальный диаметр болта (м, фут) f )

l = коэффициент смазки (%)

Типовые значения K с болтами из мягкой стали в диапазоне от 1/4″ до 1″: черная отделка: K = 0,3

Болты в метрических единицах — моменты затяжки

Болты США — моменты затяжки

Производственные данные всегда следует проверять перед использованием.

Кроме того, точность динамометрического ключа обычно не выше +-25%.

- Самодельный динамометрический ключ

Типовые метрические и дюймовые значения крутящего момента для болтов

Калькулятор крутящего момента для болтов

Приведенный ниже калькулятор можно использовать для расчета крутящего момента, необходимого для достижения заданного осевого усилия болта или нагрузки. Калькулятор является универсальным и может использоваться для имперских и метрических единиц, если использование единиц согласовано.

K — Constant

D — Диаметр болта (M, FT)

F — Аксиальная сила болта или нагрузки (n, LB F )

4 RETECTITION SORTITITER SORDITITION После LB DOUBRITIATION SORDITITION Oud Libritiation Oud Libritiation Librationation Of Librationation stopationatation. (%)

Обратите внимание, что стандартные крутящие моменты всухую обычно рассчитываются для создания растягивающего напряжения — или осевой силы, или зажимной нагрузки — в болте, равном 70 % минимального предела прочности на растяжение или 75 % условного предела прочности.

- Метрические болты — минимальные предельные растягивающие и испытательные нагрузки

- Болты США – прочность на растяжение и контрольные нагрузки

- Сделать ярлык для этого калькулятора на главном экране?

Пример. Требуемый крутящий момент для затяжки британского болта

Требуемое усилие зажима болта для соединения составляет 20000 фунтов . Крутящий момент, необходимый для сухого стального болта 3/4 дюйма со смазкой 0% для достижения этого натяжения, можно рассчитать как 12 футов/дюйм) (1 — (0%) / (100%))

= 250 (LB F FT)

Пример — Требуемый крутящий момент для затягивания метрического болта для доказательственной нагрузки

. Доказанная нагрузка для M30 Grad 8.8.83377000 N . Крутящий момент, необходимый для достижения этого натяжения с сухим болтом со смазкой 0% , можно рассчитать как

T сухой = (0,2) ( 337000 Н ) (30 мм) (10 -3 м/ мм)

= 2022 (Нм)

Смазывание болта маслом SAE 30 снижает крутящий момент, необходимый для достижения того же натяжения, примерно на 40 %. Уменьшенный крутящий момент можно рассчитать:

Уменьшенный крутящий момент можно рассчитать:

T SAE30 = (2022 Нм) (1 — (40%) / (100%))

= 1213 Нм

Усилие болта1 против 2 Eq 90,0 1 можно преобразовать, чтобы выразить силу болта как

F = T / (K d (1 — l / 100)) (1a)

Пример — сравнение сухого и смазанного болта

Испытательная нагрузка для метрического болта M30 класса 8.8 составляет 337000 Н . Крутящий момент, необходимый для достижения этой силы с помощью сухого болта , рассчитывается как 2022 Нм .

При выходе из строя болт смазывается и затягивается с тем же моментом 2022 Нм . Сила, действующая на смазанный болт, может быть рассчитана как

F смазанный = (2022 Нм) / (0,2 (0,03 м) (1 — (40%) / (100%)))

= 561667 N

Это намного больше, чем может выдержать болт, и фатальный отказ вероятен.