Коленвал: устройство, назначение, принцип работы

Важнейшей деталью каждого транспортного средства, оснащенного двигателем внутреннего сгорания, является коленвал. Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

Оглавление

- Коленчатый вал: что это, каковы его задачи

- Материалы изготовления коленвала. Технология производства

- Технология изготовления

- Стальные валы

- Чугунные валы

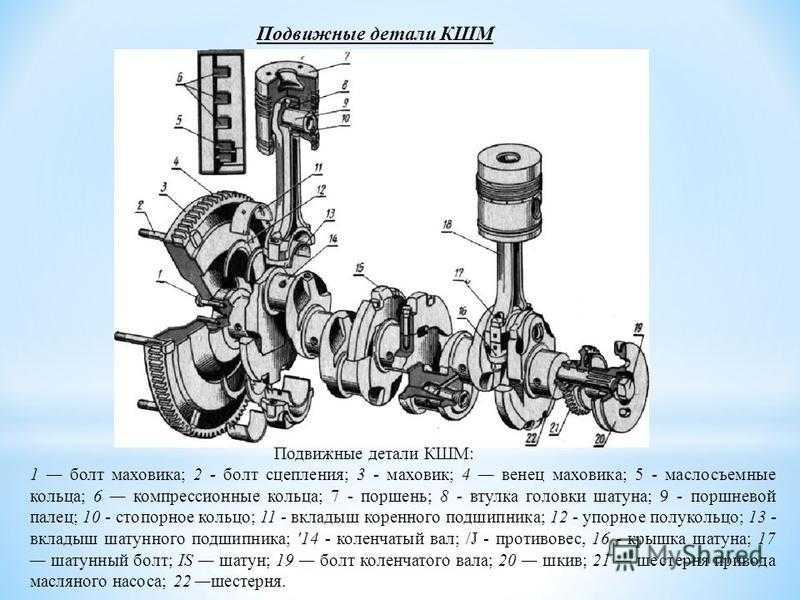

- Из чего состоит коленвал

- Механизм работы

- Датчик коленвала

- Неисправности и их устранение

- Итог

В ходе эксплуатации коленвал двигателя притирается к нему, к его особенностям, поэтому, когда возникает необходимость в ремонте или замене, мастера максимум внимания уделяют износу подвижных элементов и стараются ответить на вопрос о том, что стало его причиной.

Коленчатый вал: что это, каковы его задачи

Коленчатый вал направляет крутящий момент на маховик, откуда тот поступает на шестеренки трансмиссии, затем – на колеса (ведущие). Сам вал начинает вращаться под влиянием поршневой группы.

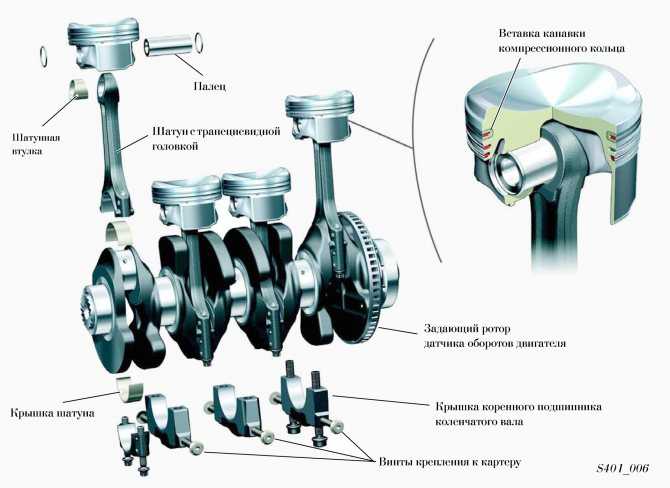

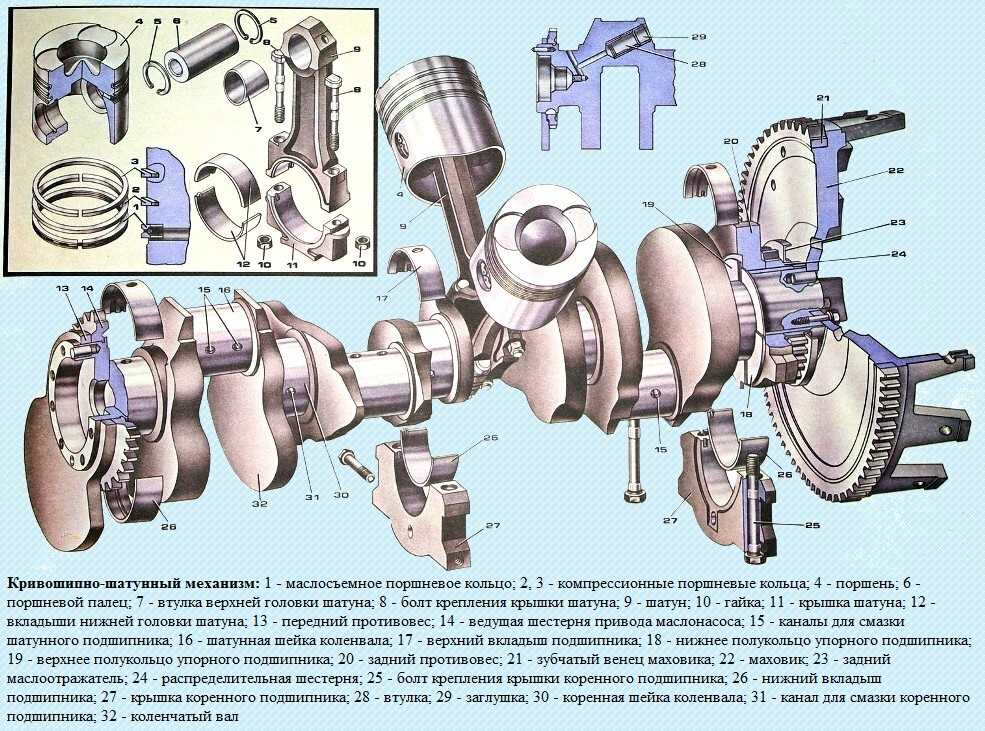

Большинство классических ДВС работают по одинаковой схеме. Внутри таких установок возвратно-поступательные движения преобразовываются во вращательные. Блок цилиндров включает поршни с шатунами, и в момент, когда воздушно-топливная смесь направляется в цилиндр, где она возгорается от искры, освобождается большое количество энергии. Газы, которые под воздействием тепла расширяются, оказывают давление на поршень, и он начинает перемещаться вниз.

Цилиндры устанавливаются на шатунах, закрепленных на шатунных шейках коленвала. Так как каждый цилиндр срабатывает в конкретный момент времени, воздействие, оказываемое на кривошипно-шатунный механизм, получается равномерным, поэтому коленчатый вал двигается постоянно. Движение переходит на маховик, а уже от него посредством сцепления переходит на КП и на колеса.

Важно

Коленвал необходим для того, чтобы преобразовывать движения различного рода. Отсюда предельная точность, с которой она создается, ведь от симметричности, а также от того, как точно друг относительно друга выверен каждый угол, зависит частота вращения коленчатого вала.

Внешне этот элемент представляет собой сочетание большого количества шатунных шеек, сочетающихся друг с дружкой коленной шейкой. Число таких колен-шеек зависит от числа цилиндров, а также полностью соответствует их форме и местонахождению. С поршнями шейки соединяются посредством шатунов, которые приводят коленвал в движение.

Есть несколько разновидностей коленчатого вала двигателя. Когда шатунные шейки расположены симметрично от шейки коленной, это полноопорный коленвал. Когда шатунные шейки установлены лишь с одной стороны, говорят, что вал неполноопорный.

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Примечательно то, что благодаря использованию новейшего оборудования удалось значительно уменьшить потери металла, и чем сложнее конструкция комплектующего, тем эта экономия заметнее. Наличие в составе графита повышает износостойкость и надежность вала, но ключевую роль играет качество литья, отсутствие так называемых литейных пороков.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

- Коренная шейка – опора, выполняющая функции оси вращения. Находится она в подшипнике.

- Щеки – некое связующее звено между коренными и шатунными шейками, к тому же препятствующее разрушению детали вследствие непрерывных нагрузок.

- Шатунные шейки – это опоры, которые соединены с шатунами поршней.

- Носок – расположенный спереди конструктивный элемент, который передает мощность на вспомогательные механизмы.

- Хвостовик – элемент, расположенный сзади. Он соединяется с маховиком либо шестеренкой отбора мощности для передачи усилия на движение.

- Противовесы – отдельный элемент конструкции, распределяющий нагрузку и уравновешивающий вал.

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Механизм работы

Работоспособность всех без исключения ДВС обеспечивается поршневым блоком, который приводит в действие коленвал. Работает механизм следующим образом:

- Топливная смесь в цилиндре сгорает, это ведет к расширению воздуха и образованию давления.

- Под воздействием давления происходит выталкивание поршня, начинается поступательное движение.

- Соединение с шатунными шейками обеспечивает изменение поступательного движения во вращательное.

- Полученная, таким образом, энергия вращения с коленвала направляется на ведущие колеса, и транспортное средство движется.

Датчик коленвала

Датчик коленчатого вала используется лишь в транспортных средствах, оснащенных системами электронного управления двигателя. От вращения вала зависит работа нескольких деталей и даже целых систем, благодаря своевременной подачи топливной смеси становится возможным улучшение ездовых характеристик.

Для синхронизации рабочих процессов как раз и придумали специальный датчик, способствующий синхронизации зажигания. Он передает данные о положении коленчатого вала на блок управления и тем самым оптимизирует работу множества механизмов. Датчики коленвала бывают нескольких видов:

- магнитные;

- Холла;

- оптические.

У каждого из них – свои особенности и преимущества, но все они устанавливаются в корпусе силового агрегата на специальном кронштейне.

Неисправности и их устранение

К наиболее распространенным неисправностям коленвала относится:

- Значительный износ шатунных и коренных шеек, к которому привела нехватка масла или его ненадлежащее качество, неправильное давление в системе, засоренность масляного фильтра, перегрев масла, приведший к его разжижению.

Устраняется неисправность капитальным ремонтом мотора.

Устраняется неисправность капитальным ремонтом мотора. - Износ торцов под упорными кольцами (а случается это, если автомобиль часто стоит на месте при выжатом сцеплении) В этом случае придется обработать упорные фланцы и использовать более толстые полукольца. Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Итог

Коленчатый вал машины – деталь, отвечающая за способность транспортного средства двигаться, поэтому роль ее в конструкции машины невозможно переоценить. Чтобы коленвал успешно справлялся с возложенными на него функциями и служил годами, необходимо регулярно проводить ТО и выполнять ремонт детали, как только возникнет такая необходимость.

Как делают коленвал

устройство и применение ⚡ MAHINA

Содержание:

1. Что такое коленчатый вал?

Что такое коленчатый вал?

2. Как работает коленчатый вал в двигателе автомобиля?

3. Устройство коленчатого вала

4. Производство и материалы, из которых изготовлен коленчатый вал

5. Основные неисправности коленчатого вала и их причины

6. Ремонт коленвала: цена вопроса

7. Обслуживание: как сохранить свой коленвал?

Особенности обслуживания и ремонта коленвала авто

Коленчатый вал двигателя – это крайне важный элемент кривошипно-шатунной системы. Деталь отвечает за преобразование энергии, выделяющейся во время сгорания топлива, в движущую силу автомобиля.

Что необходимо знать о коленвале?

Такой элемент преобразовывает движение поршней ДВС в крутящий момент, передающийся посредством трансмиссии колесам машины. Потому при выборе нового элемента следует обращать внимание на размер кривошипа. Такую информацию можно найти, к примеру, в описании к детали.

Применение коленчатых валов с большим радиусом кривошипа приведет к более глубокому поршневому ходу, на который не рассчитан цилиндр. Меньший размер кривошипной части даст возможность увеличить мощность мотора. Это обусловлено повышением скорости вращения детали во время работы ДВС.

Меньший размер кривошипной части даст возможность увеличить мощность мотора. Это обусловлено повышением скорости вращения детали во время работы ДВС.

Как работает коленчатый вал?

Принцип работы коленвала следующий:

После сгорания топлива в цилиндре образуется высокое давление из-за значительного количества образовавшегося газа. Данное усилие выталкивает поршневую головку.

Поршень соединен с шатуном. Последний же передает усилие шатунной шейке.

Кривошип, ввиду наличия эксцентриситета под действием шатуна, начинает вращать коленвал.

Схема работы данной детали напоминает кручение педалей велосипеда. Когда один кривошип достигает мертвой точки, его выталкивает вверх другой, находящийся в верхней позиции, что делает коленчатый вал бесперебойным источником крутящего усилия.

На одном из концов рассматриваемого элемента крепится маховик. К нему прижимается диск сцепления. Таким образом сила крутящего момента передается коробке передач, а затем колесам авто. Маховик выполняется массивным. Это помогает поддерживать равномерность оборотов между фазами хода поршневой головки.

Маховик выполняется массивным. Это помогает поддерживать равномерность оборотов между фазами хода поршневой головки.

На другом конце кривошипного элемента находится шестерня под ремень ГРМ. Последний предназначен для передачи вращательного усилия распредвалу, управляющему работой механизма газораспределительной системы. Зачастую привод ГРМ передает вращательный момент водяной помпе, вспомогательным механизмам (к примеру, шкиву генератора, насоса ГУР, кондиционера).

Каково назначение и устройство коленчатого вала двигателя?

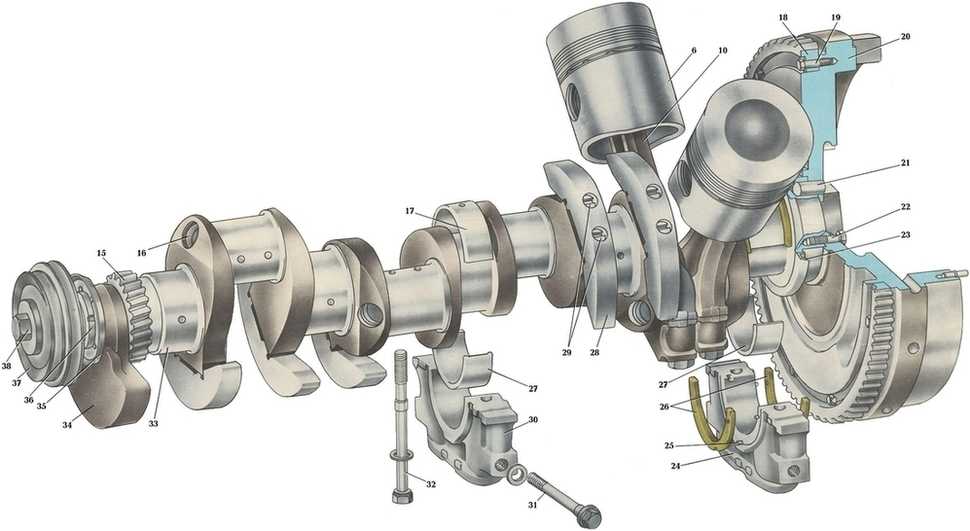

Разные модели этих элементов обладают индивидуальными особенностями. Но в общем конструкция такой детали остается одинаковой и состоит из:

Носка, посадочного места под шестеренку привода распредвала.

Коренных шеек – служат средством опоры коленвала при монтаже в картер ДВС. Свободное кручение обеспечивается подшипниками.

Шатунных шеек – расположены вдоль основной оси с небольшим смещением относительно нее.

К каждому ошейку может крепиться 1 или 2 шатуна (например, в V-образных моторах).

К каждому ошейку может крепиться 1 или 2 шатуна (например, в V-образных моторах).Противовесов – как уже было сказано, данные составляющие обеспечивают плавность хода кривошипного изделия. Также маховик препятствует образованию деформаций на теле коленвала. Интересующимся, для чего предназначены и как устроены коленчатые валы, следует помнить, что малейший изгиб на теле элемента может привести к клину двигателя.

Щеки – служат средством соединения шатунных и коренных ошейков. Эти составляющие исполняют роль дополнительного противовеса. При увеличении высоты щек растет величина крутящего момента.

Монтируется кривошипный вал в картере мотора посредством коренных подшипников. Они фиксируются сверху крышками. Смещению коленчатого элемента по основной оси препятствуют упорные кольца. В месте установки хвостовика и носка картер ДВС оснащен сальниками.

Типы коленчатых валов

Эти детали бывают полноопорными и неполноопорными. В первых шатунных шеек на 1 меньше, чем коренных. При этом они чередуются между собой. Неполноопорные варианты отличаются большим числом шатунных шеек (иногда смещенных по обеим сторонам щеки).

В первых шатунных шеек на 1 меньше, чем коренных. При этом они чередуются между собой. Неполноопорные варианты отличаются большим числом шатунных шеек (иногда смещенных по обеим сторонам щеки).

Процедура производства коленвалов

Ввиду воздействия высоких нагрузок такие детали изготавливают из высокопрочных материалов (чугуна либо стали). Тело кривошипного изделия выполняется в монолитном варианте. Среди видов производства коленчатых валов выделяют методы точения, ковки, литья.

При изготовлении деталей КШМ важно расположение волокон применяемого материала. Чтобы сохранить правильное волоконное строение, применяют гибочные ручьи. После формирования заготовку очищают от окалины (способом травления либо посредством дробометной машины), поддают термической обработке.

Желающим узнать, из чего состоит сырье для производства коленвалов, нужно понимать, что состав сплавов зависит от класса, типа машины. Например, в:

Моделях серийного выпуска – устанавливают чугунные детали, выполненные литейным методом.

Такая технология отличается дешевизной.

Такая технология отличается дешевизной.Спорткарах – применяют стальные кованые элементы. Такие изделия имеют преимуществами в размере, прочности, весе.

Премиум-авто – устанавливают детали, выточенные из цельной заготовки. Эти элементы отличаются долговечностью, надежностью, износостойкостью.

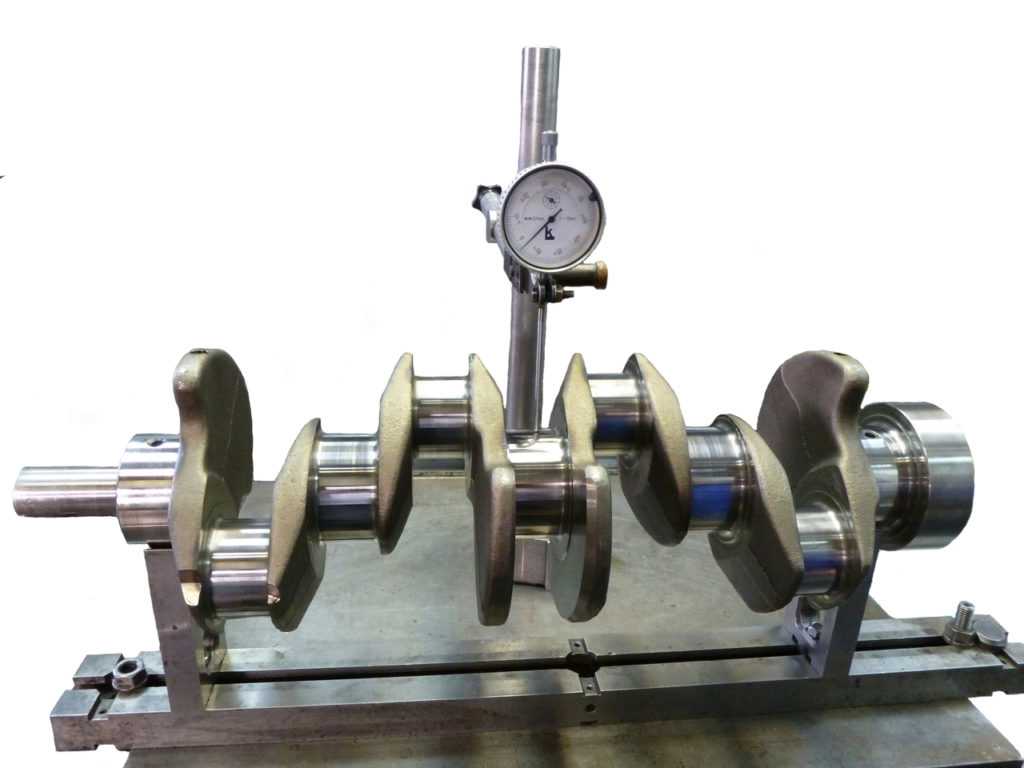

В ходе производства коленвалы балансируют, проверяют чистоту их поверхности. От этого зависит корректность работы изделия.

Наиболее распространенные неисправности кривошипных валов

Самой распространенной проблемой считается износ шатунных шеек коленчатой детали. Эта неисправность появляется ввиду длительного трения частей КШМ между собой. Предупредить такое затруднение невозможно. Другие основные неисправности:

Появление задиров. Причина – недостаточное количество смазки. Из-за этого подшипник частично прилипает к шейке коленчатого вала, ввиду чего на теле кривошипного изделия образуются повреждения.

Деформирование вследствие гидроудара.

Такое происходит при попадании в цилиндр жидкости, которую поршневая головка не может сжать.

Такое происходит при попадании в цилиндр жидкости, которую поршневая головка не может сжать.Разрушение ввиду недостаточной затяжки болта, фиксирующего шкив привода навесных механизмов.

Также проблемы возникают при несвоевременном или неправильном обслуживании элемента.

Стоимость ремонта коленвала, виды ремонтных услуг

Чтобы починить деталь, придется разобрать мотор. Такая операция требует определенного опыта, умений, а также наличия необходимого инструмента. Методы починки основных неисправностей коленчатого вала:

Износ, задиры устраняют шлифовкой. Цена зависит от сложности процедуры восстановления, необходимости выполнения балансировки. Последнюю операцию рекомендуется осуществлять, чтобы предупредить вибрацию отремонтированного элемента в ходе работы.

Деформации устраняются выравниванием кривошипного изделия. Далеко не все мастера берутся за такое, потому и стоимость услуги достаточно высока.

Попадание в цилиндр жидкости устраняется путем определения источника проблемы. Может понадобиться замена связанных с КШМ систем.

Если старый коленвал потрескался, придется купить новый. Следует выбирать оригинал или модель-аналог. Последний вариант поможет сэкономить, но аналоговые детали иногда сильно уступают в качестве оригинальным.

Как правильно обслуживать коленчатый вал?

Чтобы проверить состояние детали, нужно разобрать двигатель автомобиля. Предварительно лучше ознакомиться со схемой коленвала в инструкции производителя. Техобслуживание включает:

промывку элемента бензином;

визуальный осмотр поверхности изделия, сальников, маховика, подшипников;

прочистку масляных каналов;

проверку состояния резиновых уплотнителей.

После выполнения всех процедур и обратного монтажа кривошипный элемент необходимо прокрутить. В случае корректной установки ход будет плавным.

Коленчатый вал двигателя

Коленчатый вал двигателя

Коленчатый вал с помощью шатунов воспринимает усилия, действующие на поршни, от давления газов в цилиндрах. Развиваемый на коленчатом валу крутящий момент передается механизмам силовой передачи автомобиля.

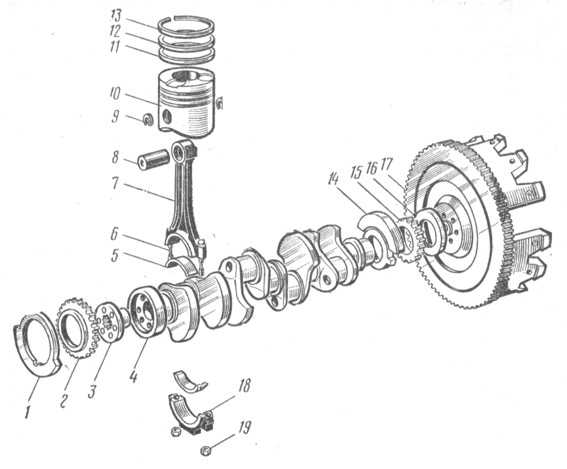

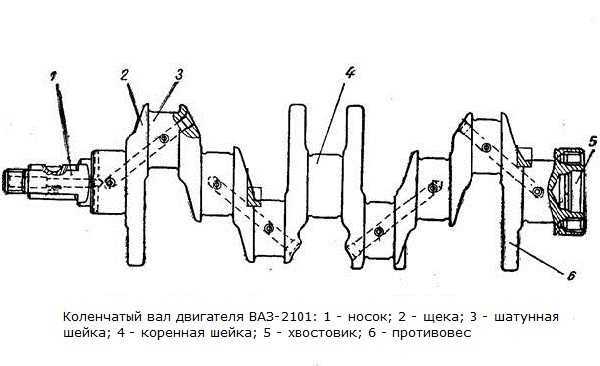

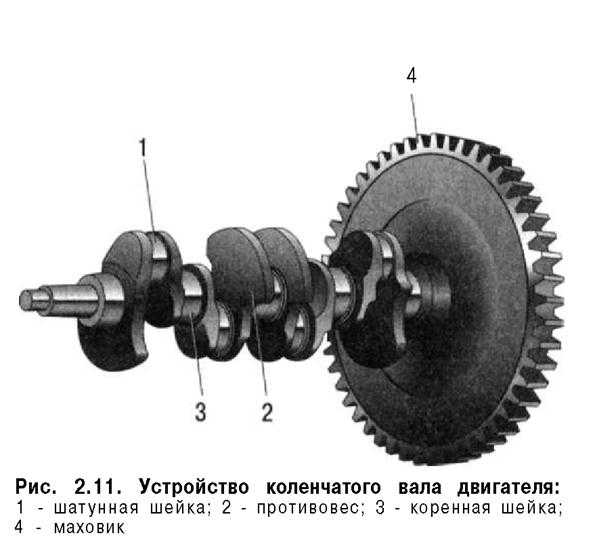

Рис. 1. Коленчатый вал и его элементы

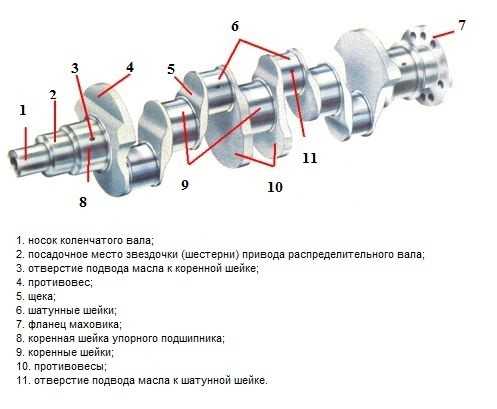

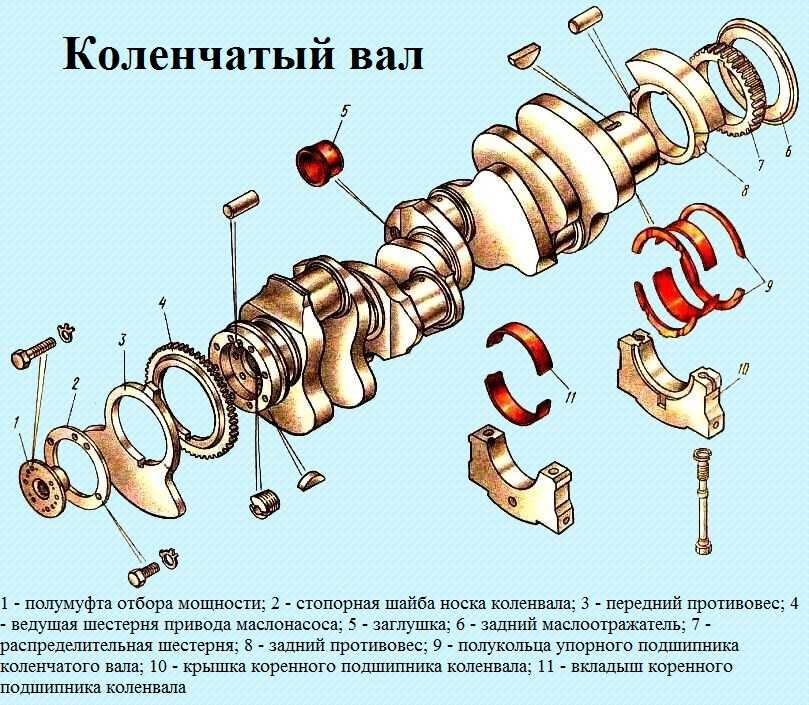

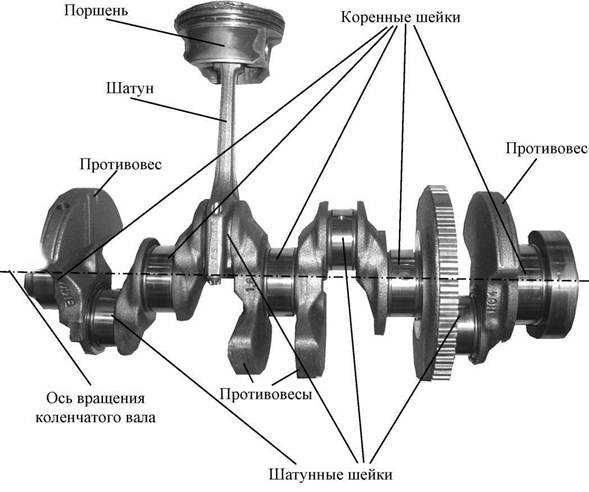

Коленчатый вал (рис. 1) состоит из коренных шеек, шатунных шеек, щек, фланца, переднего конца и противовесов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

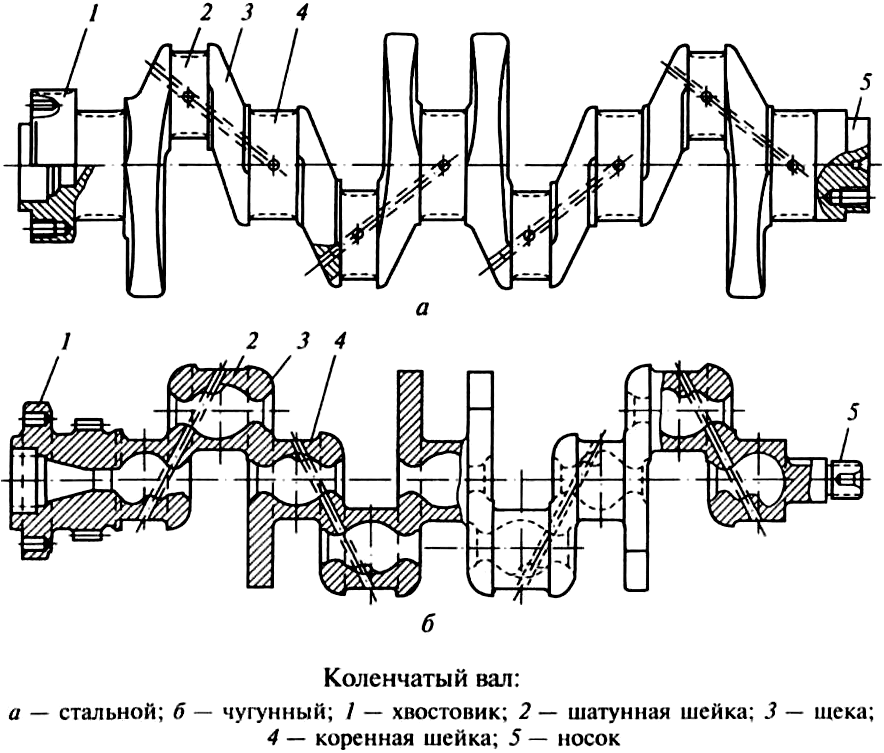

Прочность вала обусловливается соответствующими его размерами, применяемым материалом и обработкой. В большинстве двигателей коленчатый вал изготовляют из углеродистой стали ковкой или штамповкой нагретых заготовок. После этого вал подвергают механической и термической обработке. Шейки вала для получения гладкой точной цилиндрической поверхности шлифуют и полируют, а для повышения их износостойкости подвергают поверхностной закалке т. в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

На двигателях некоторых марок (ЗМЗ) применяют чугунные коленчатые валы, изготовленные путем точного литья из специального высокопрочного магниевого чугуна. Процесс изготовления таких валов упрощается и удешевляется. Чугунные валы подвергаются такой же механической и термической обработке, что и стальные.

Коренными шейками вал устанавливают в подшипниках картера двигателя, а к шатунным присоединяют нижние головки шатунов. Шейки соединяются щеками. Места перехода от шеек к щекам, которые для избежания поломок вала делают закругленными, называются галтелями.

Задняя коренная шейка коленчатого вала обычно имеет маслоотражатель-ный гребень и резьбу для устранения утечки масла из картера двигателя.

На переднем конце вала закрепляют распределительную шестерню, маслоотражатель, шкив привода вентилятора и храповик для проворачивания вала пусковой рукояткой. Фланец на заднем конце вала служит для присоединения маховика.

Фланец на заднем конце вала служит для присоединения маховика.

Расположение кривошипов вала и количество коренных шеек зависят от типа двигателя, числа и расположения цилиндров. В рядном четырехцилиндровом двигателе вал устанавливается на трех или пяти опорах, в шестицилиндровом рядном двигателе — на четырех или семи опорах. Чем больше число опор, тем выше жесткость вала и лучше условия его работы.

В V-образных двигателях каждая шатунная шейка вала используется для присоединения двух шатунов, число коренных шеек для восьмицилиндрового двигателя равно пяти, а для шестицилиндрового — четырем.

Для подачи масла к шатунным подшипникам из коренных в щеках вала высверливают каналы или заделывают трубки.

Шатунные шейки коленчатых валов обычно снабжаются грязеуловителями, которые значительно улучшают очистку масла, поступающего к шатунным подшипникам, от механических примесей, тем самым снижая износ шеек и подшипников. Грязеуловитель представляет собой камеру, высверленную (или отлитую) в шатунной шейке и закрываемую пробкой на резьбе. Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Для уменьшения веса вала и центробежных сил, возникающих при его вращении, коренные и шатунные шейки вала некоторых двигателей делают полыми.

Противовесы, имеющиеся на коленчатом валу, служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами, возникающими на кривошипах вала при его вращении, или для уравновешивания сил инерции поступательно движущихся частей. Противовесы делают обычно как одно целое со щеками кривошипов или крепят к щекам наглухо специальными болтами.

Коленчатые валы у дизелей делают особенно прочными и жесткими, что достигается применением специальной стали для изготовления вала, увеличенными размерами шеек и щек и установкой вала на возможно большем количестве опор.

—

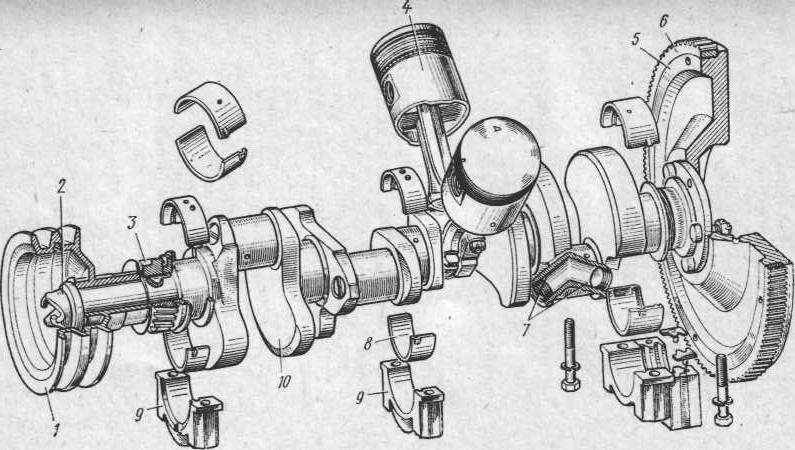

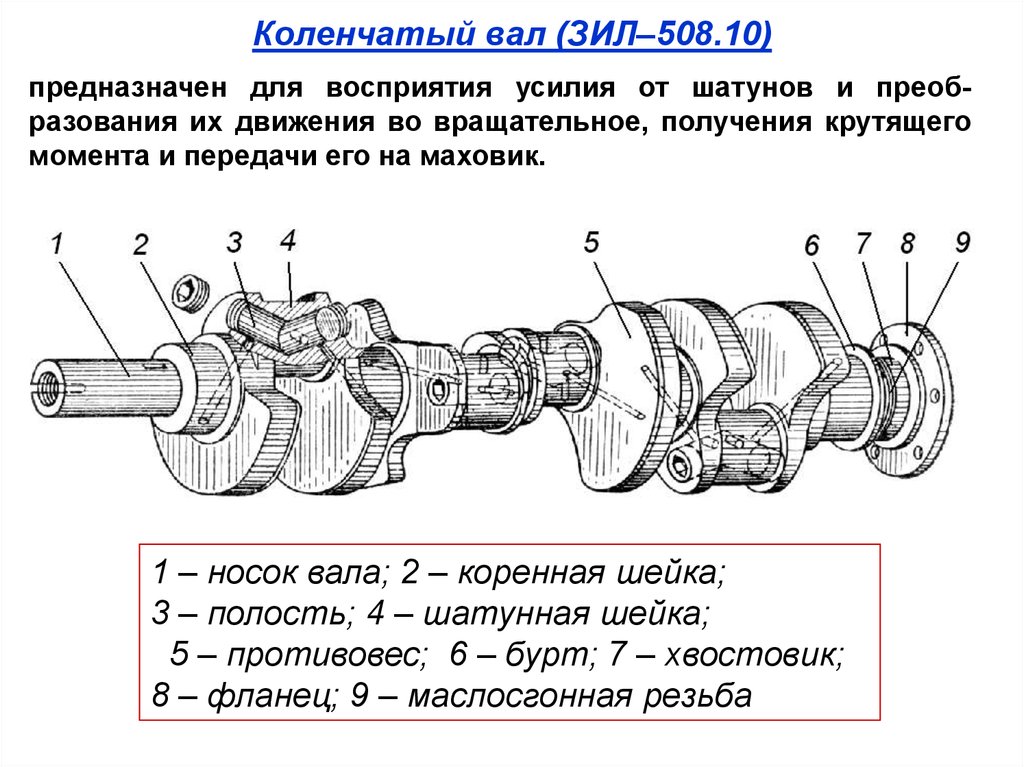

Коленчатый вал воспринимает усилия от шатунов, связанных с поршнями. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатые валы изготовляют из высокоуглеродистой стали (двигатели ЗИЛ-130, ЯМЗ-236 и др.) или из магниевого чугуна (двигатели М-21, ГАЗ-53А и др.).

Коленчатый вал имеет следующие основные части: коренные и шатунные шейки, щеки, противовесы, передний конец и задний конец (хвостовик) с маслоотражателем и фланцем для крепления маховика.

Шатунные шейки служат для соединения коленчатого вала с шатунами.

Коренными шейками вал укладывается в подшипники, установленные в блоке цилиндров.

Щеки соединяют коренные и шатунные шейки вала, образуя колена, или кривошипы.

Противовесы, расположенные на коленчатом валу, разгружают коренные подшипники от сил инерции и создаваемых ими моментов.

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя (двухтактный или четырехтактный рабочий процесс).

Шатунные шейки коленчатого вала располагаются в такой последовательности, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки времени и силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то такие двигатели оборудуются противовесами или специальными уравновешивающими механизмами.

При одном и том же числе шатунных шеек число коренных шеек может быть различным. Шестицилиндровые рядные двигатели имеют коленчатые валы с четырьмя коренными шейками (двигатель ГАЗ-51А) или с семью коренными шейками (двигатель ЗИЛ-164А и др.).

Обычно в однорядных двигателях оси цилиндров лежат в одной плоскости с осью коленчатого вала. Кривошипно-шатуниый механизм такого двигателя называют аксиальным. Если ось коленчатого вала смещена относительно плоскости, в которой расположены оси цилиндров, то кривошипно-шатунный механизм такого двигателя называется дезаксиальным. Так, в двигателе ГАЗ-51А коленчатый вал смещен на 3 мм в правую сторону по ходу автомобиля. При смещении оси коленчатого вала повышается долговечность цилиндров, но одновременно несколько усложняется конструкция и технология изготовления двигателя.

Так, в двигателе ГАЗ-51А коленчатый вал смещен на 3 мм в правую сторону по ходу автомобиля. При смещении оси коленчатого вала повышается долговечность цилиндров, но одновременно несколько усложняется конструкция и технология изготовления двигателя.

Рис. 1. Коленчатые валы

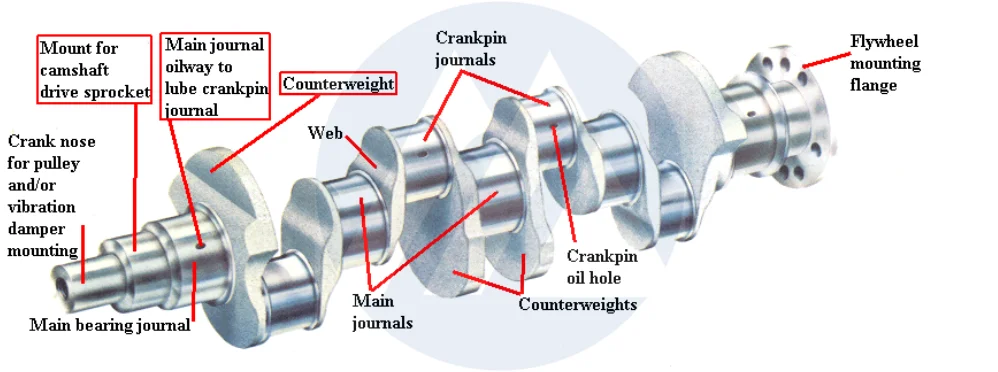

а — двигателя ЗИЛ-130; б — дизеля ЯМЗ-236: 1 — передний конец вала; г — грязеуловительная полость в шатунной шейке; я — шатунная шейка; 4 — противовесы; 5 — маслоотражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — передний противовес; 10 — гайка; 11 — распределительная шестерня

В процессе работы двигателя шейки коленчатого вала истираются. Для повышения износостойкости шатунных и коренных шеек их закаливают т. в. ч. (токами высокой частоты), после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала.

Для повышения жесткости коленчатых валов применяют перекрытие шеек, характеризуемое величиной А.

От коренных шеек к шатунным просверлены каналы для прохода масла. Если коренные шейки вала имеют полости, то в местах перехода устанавливают трубки, по которым поступает масло к шатунным шейкам. Чтобы трубки не смещались, их изгибают.

Коленчатый вал дизеля ЯМЗ-236 имеет три шатунные шейки, расположенные под углом 120°, и четыре коренные. На коленчатом валу установлено семь противовесов; из них шесть привернуты винтами к щекам, а передний противовес напрессован на вал и полукруглую шпонку. Гайка, навернутая на передний конец коленчатого вала, предохраняет от смещения распределительную шестерню, передний противовес и маслоотражатель. Восьмой противовес в виде прилива отлит вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов от сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4—2—5—3—6 следует не равномерно, а через 90 и 150° (по углу поворота коленчатого вала).

Коленчатые валы двигателей М-21, ГАЗ-53А, ЗИЛ-130 и др. имеют гря-зеуловительные полости в шатунных шейках. При вращении коленчатого вала цмеющиеся в масле механические примеси под действием силы инерции отбрасываются от оси вращения, и очищенное масло через отверстие поступает к шатунной шейке. Сквозные грязе-уловительные полости заглушены с обеих сторон пробками, глухие полости — с одной стороны.

Противовесы отлиты как одно целое с коленчатым валом.

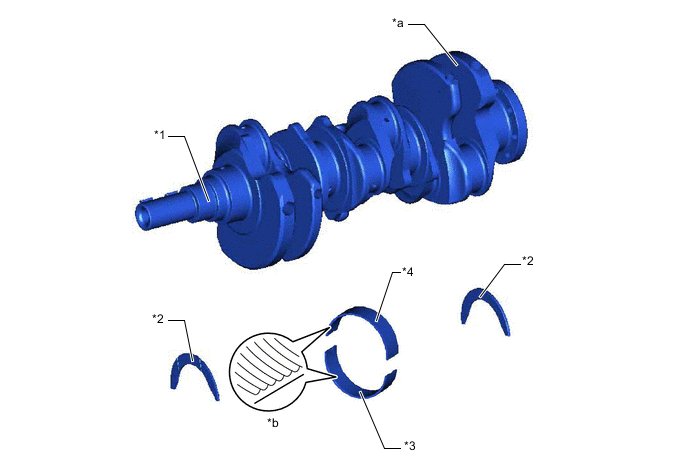

В качестве коренных подшипников для коленчатого вала применяются стальные взаимозаменяемые вкладыши, залитые антифрикционным сплавом. На стальную ленту с медно-никелевым подслоем наносится баббит СОС-6-6 (двигатели ГАЗ-53А и ЗИЛ-130).

Вкладыши коренных подшипников дизелей делают биметаллическими; они представляют собой стальную ленту, залитую слоем свинцовистой бронзы.

На рабочей поверхности вкладышей имеются маслораспределительные канавки. Отверстие в верхнем вкладыше служит для прохода масла из блока цилиндров к коренной шейке коленчатого вала. Во вкладышах заднего коренного подшипника сделаны дополнительные канавки; при этом в канавке нижнего вкладыша есть сквозное отверстие, соединяющееся с отверстием в крышке подшипника. Лишнее масло, попавшее в дополнительную канавку заднего коренного подшипника, по этим отверстиям стекает в картер.

Во вкладышах заднего коренного подшипника сделаны дополнительные канавки; при этом в канавке нижнего вкладыша есть сквозное отверстие, соединяющееся с отверстием в крышке подшипника. Лишнее масло, попавшее в дополнительную канавку заднего коренного подшипника, по этим отверстиям стекает в картер.

От осевого смещения и проворачивания в своих гнездах вкладыши коренных подшипников, так же как и шатунных, удерживаются отштампованными на вкладышах усиками.

Во время работы двигателя коленчатый вал может перемещаться вдоль оси вследствие работы сцепления, наличия распределительных шестерен с косыми зубьями и температурных изменений. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения.

В двигателях ГАЗ упорным является передний коренной подшипник.

На рис. 3 показан упорный подшипник коленчатого вала двигателя М-21. Чтобы удержать коленчатый вал от осевого сдвига, с обеих сторон первого коренного подшипника установлены неподвижные стальные шайбы , залитые баббитом. Передняя шайба удерживается от вращения штифтами, один из которых запрессован в блок цилиндров, а другой — в крышку коренного подшипника. Задняя шайба имеет прямоугольный выступ, входящий в паз крышки. Шайба плоскостью, залитой баббитом, обращена к шлифованному пояску щеки коленчатого вала, а шайба — к упорной стальной шайбе, установленной на шпонке между торцом передней коренной шейки коленчатого вала и распределительной шестерней.

Передняя шайба удерживается от вращения штифтами, один из которых запрессован в блок цилиндров, а другой — в крышку коренного подшипника. Задняя шайба имеет прямоугольный выступ, входящий в паз крышки. Шайба плоскостью, залитой баббитом, обращена к шлифованному пояску щеки коленчатого вала, а шайба — к упорной стальной шайбе, установленной на шпонке между торцом передней коренной шейки коленчатого вала и распределительной шестерней.

Рис. 2. Коленчатый вал двигателя М-21 с грязеуловителями:

1 — трубка; 2 — полость в коренной шейке; 3 — пробка; 41— шатунная шейка; 5 — грязеуловительная полость; 6 — отверстие для прохода масла к шатунной шейке; 7 — коренная шейка; 8 — протизовес

Рис. 3. Упорный подшипник и уплотнение переднего конца коленчатого вала двигателя М-21:

1 — самоподшимной релиновый сальник; 2 — ступица шкива привода вентилятора; 3 — храповик; 4 — коленчатый вал; 5 и 17 — маслоотражатели; в — крышка распределительных шестерен; 7 — шкив привода вентилятора; 8 и 15 — штифты; 9 — блок цилиндров; 10 и 13 — неподвижные шайбы; 11 — упорная вращающаяся шайба; 12 — шпонка; 14 — крышка коренного подшипника; 16 — распределительная шестерня

Рис. 4. Уплотнение заднего конца коленчатого вала двигателя М-21:

4. Уплотнение заднего конца коленчатого вала двигателя М-21:

1 — крышка коренного подшипника; 2 —- коленчатый вал; 3 — блок цилиндров; 4 — мас-лосбрасывающий гребень; 5 — болт крепления маховика; 6 — обойма сальника; 7 — шарикоподшипник валика муфты сцепления; 8 — фланец; 9 — сальник; 10 — болт крепления обоймы сальника; 11 — маховик

Рис. 5. Передний конец коленчатого вала дизеля ЯМЭ-236:

1 — передний противовес; 2 и 12 — шпонки; з — крышка распределительных шестерен; 4 и 9 — маслоотражатели; 5 — гайка крепления маслоотражателя; в — шкив; 7 — болт крепления шкива; 8 — самоподжимной сальник; 10 — распределительная шестерня; 11 — коленчатый вал

На переднем конце коленчатого вала, кроме шестерни, устанавливаются маслоотражатель, ступица шкива привода вентилятора и генератора. В торец коленчатого вала ввернут храповик в виде болта, служащий для пуска двигателя при помощи пусковой рукоятки. Одновременно храповик удерживает от смещения детали, находящиеся на переднем конце вала.

Передний конец коленчатого вала уплотняется самоподжимным резиновым сальником, установленным в крышке 6 распределительных шестерен, и маслоотражателем. Масло, стекающее по внутренней стороне крышки распределительных шестерен, не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. Стальная ступица шкива сидит на коленчатом валу на шпонке и вращается с ним как одно целое. Маслоотражатель, расположенный на ступице, предотвращает попадание масла на шкив.

Задний конец коленчатого вала уплотнен сальником и масло-сбрасывающим гребнем. Сальник представляет собой асбестовый шнур, пропитанный графитом и расположенный в обойме, состоящей из двух половин. Верхняя обойма сальника привертывается болтами к задней стенке блока цилиндров, а нижняя — к крышке коренного подшипника.

В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно целое с коленчатым валом, служит для крепления болтами маховика.

На рис. 5 изображен передний конец коленчатого вала дизеля ЯМЗ-236. Спереди на коленчатый вал напрессованы распределительная шестерня и передний противовес и установлен маслоотражатель, прижатый к противовесу гайкой. От проворачивания шестерня и противовес удерживаются шпонками. Передний конец коленчатого вала уплотнен самоподжимным сальником и маслоотражателем, которые запрессованы в крышку. В торец вала ввернут болт, удерживающий от смещения шкив, напрессованный на коленчатый вал.

Задний конец коленчатого вала дизеля ЯМЗ-236 уплотнен самоподжимным сальником и маслоотражателем, запрессованными в картер маховика. Маслоотражатель, напрессованный на упорный бурт, улучшает уплотнение коленчатого вала.

От осевого смещения коленчатый вал удерживается двумя парами упорных полуколец, изготовленных из бронзы или стали. Верхние полукольца крепятся к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Коленчатый вал дизеля ЯМЭ-236 не имеет специального фланца для крепления маховика.

Рис. 6. Задний конец коленчатого вала дизеля ЯМЭ-236:

1 — упорные полукольца; 2 и 7 — маслоотражатели; 3 — болт крепления губчатого венца; 4 — зубчатый венец; 5 — картер маховика; 6 — маховик; 7 — самоподжимной сальник; 9 — штифт; 10 — болт крепления маховика; 11 — замковые шайбы; 12 — коленчатый вал; 13 — упорный бурт; 14 — крышка заднего коренного подшипника

Из чего состоит коленчатый вал

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

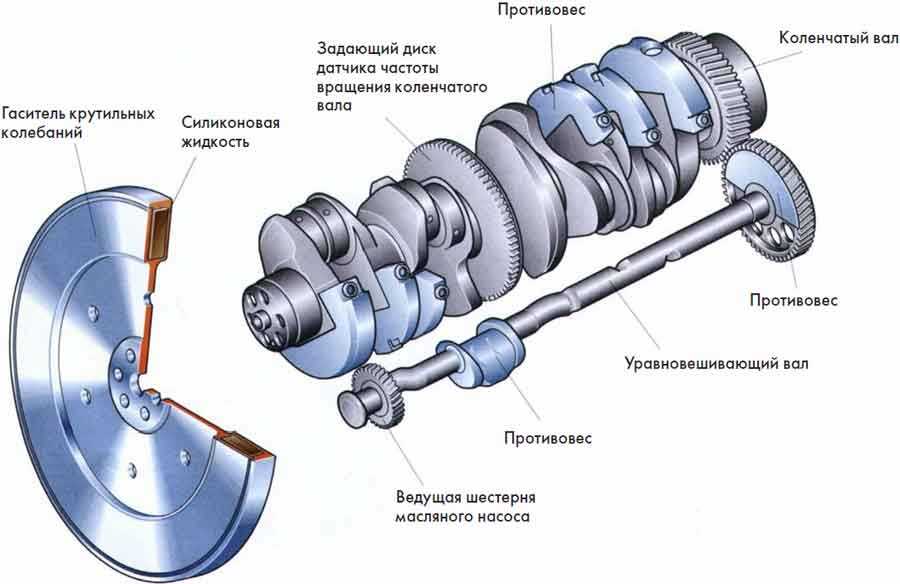

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

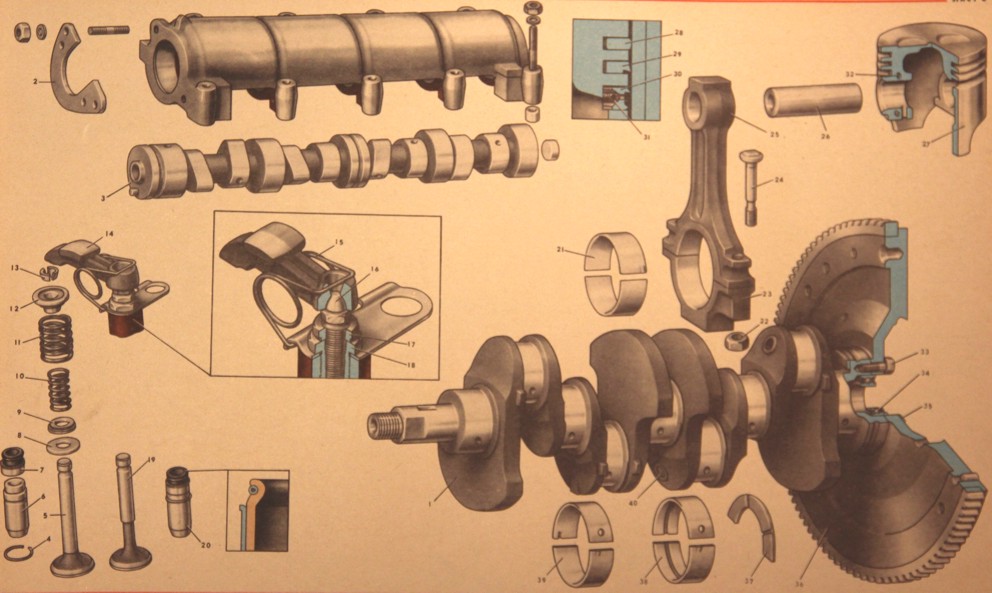

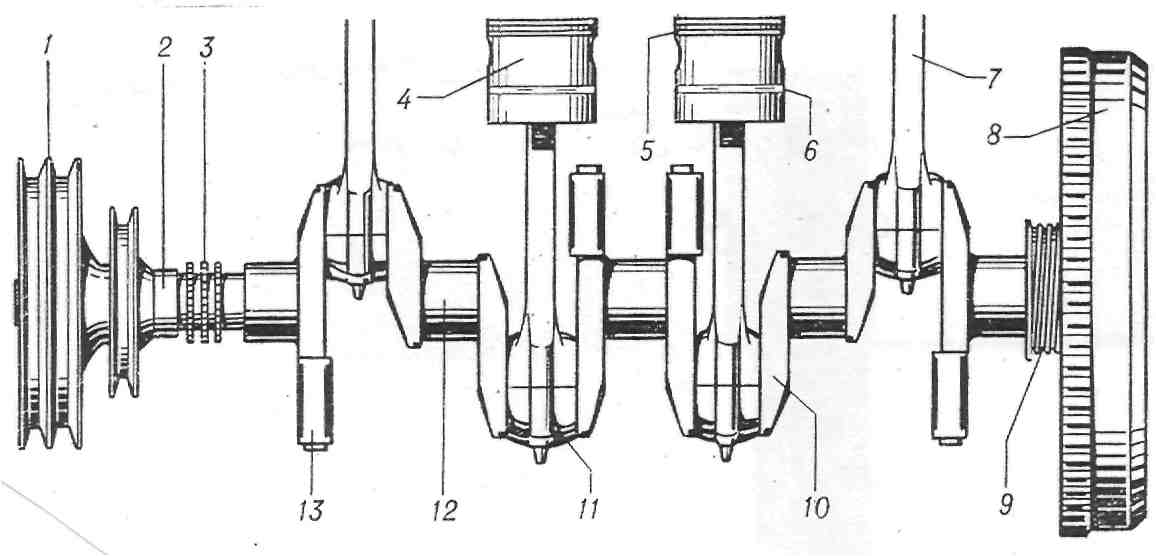

Из чего состоит коленчатый вал

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки.

Они также предотвращают разрушение вала из-за резонансной нагрузки.

Они также предотвращают разрушение вала из-за резонансной нагрузки. - Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Читайте также: Что такое маховик в автомобиле и для чего он нужен.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика.

Система не требует отдельного питания, и может параллельно работать как датчик скорости.

Система не требует отдельного питания, и может параллельно работать как датчик скорости. - Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Читайте также: Признаки неисправности датчика положения коленвала.

Видео на тему

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

История [ править | править код ]

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

Основные элементы коленчатого вала [ править | править код ]

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Размеры коленчатых валов [ править | править код ]

Определяются как результат расчётов, причём часть размеров задаётся исходя из выбранной компоновки. Например, количество шатунных шеек определяется в зависимости от числа цилиндров. В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Стальные валы (чаще всего) имеют невысокое внутреннее демпфирование крутильных колебаний, что в некоторых случаях угрожает валу разрушением из-за резонанса при прохождении опасной зоны по числу оборотов. Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Кроме усталостной прочности, коленвалы должны иметь определённую площадь шеек, задающую контактное давление подшипников скольжения или качения. Максимальное контактное давление и скорость скольжения для антифрикционных материалов может быть несколько повышено при высокой твёрдости шеек и высококачественной смазке. Превышение их выше допустимых ведёт к выплавке/растрескиванию антифрикционного слоя или питтингу роликов (подшипники качения).

Диаметр шатунных шеек (исходя из упомянутых соображений) может быть увеличен косым разъёмом шатуна (что увеличивает его трудоёмкость и стоимость), длину же можно увеличить либо за счёт коренных шеек (что увеличивает контактное давление), либо увеличением расстояния между цилиндрами (что ведёт к увеличению габаритов и массы двигателя). В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

Материал и технология изготовления заготовок коленчатых валов [ править | править код ]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы [ править | править код ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др [1] . Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы – дешевле.

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными.

Такие валы поэтому всегда изготовляют стальными.

Чугунные коленчатые валы [ править | править код ]

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Механическая обработка коленчатых валов [ править | править код ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [3] . По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности [ править | править код ]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала [4] ;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер – например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин [4] , возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

как выглядит, из чего состоит, для чего нужен, неисправности

Коленвал или коленчатый вал – это стальная деталь, которая помогает преобразовывать тепловую энергию сгораемого горючего в механическую, которая нужна для вращения колёс. Простыми словами — коленвал похож на сильно изогнутую стальную железяку в виде вала. Основные детали вала — шатунные шейки, соединённых с коленной шейкой.

Простыми словами — коленвал похож на сильно изогнутую стальную железяку в виде вала. Основные детали вала — шатунные шейки, соединённых с коленной шейкой.

Вот как выглядит коленвал

Коленчатый вал относится к кривошипно-шатунному механизму (КШМ). Вал устанавливают прямо под блоком цилиндров.

Коленвал – важная деталь любой машины, имеющая определённую форму. Она зависит от модели мотора. При движении автомобиля элемент будет как бы притираться к двигателю. При диагностике и ремонте коленвала мотористы всегда смотрят, как ходят трущиеся элементы и по издаваемому звуку могут определить проблему. Что держит коленвал в двигателе, зависит от типа машины.

В статье расскажу всё про коленвал – что это такое, как выглядит, как устроен этот механизм, его назначение, поломки и пути их устранения. Обещаю, вам понравится!

Что такое коленвал

Коленвалом называют такую деталь (либо узел деталей, если вал составной), которая работает за счёт работы элементов поршневой группы.

Вал передаёт крутящий момент на маховик, вращающий шестерни трансмиссии.

Затем механическая энергия передаётся на полуоси ведущей пары колёс (передней, задней или обеих сразу). Автомобиль начинает своё движение. По внешней форме коленвал напоминает поднятие и опускание колена.

Коленвал работает как колено

Число деталей вала зависит от количества цилиндров движка, которые соответствуют их форме и размещению. Коренные шейки подсоединяются к поршням благодаря шатунам. Они обеспечивают вращательно-поступательное движение, приводящее коленвал в действие. Устройство обеспечивает пуск мотора автомобиля.

Коленчатый вал передаёт крутящий момент на маховик, а он передаёт вращение на шестерни трансмиссии. Затем крутящий момент переходит на оси и колёса начинают своё движение. Машина начинает двигаться.

Деталь всегда устанавливается с поправкой на число и место расположения цилиндров мотора, порядка и работы, такта, обеспечиваемых цилиндропоршневой группой. От влияния перечисленных факторов, коленчатый вал содержит разное число шатунных шеек. В отдельных моделях на элемент влияет сразу несколько шатунов. Это обеспечивается в ДВС с V-образным строением.

От влияния перечисленных факторов, коленчатый вал содержит разное число шатунных шеек. В отдельных моделях на элемент влияет сразу несколько шатунов. Это обеспечивается в ДВС с V-образным строением.

Внимание! Какая деталь соединяет коленчатый вал двигателя с поршнем? Это палец, который при помощи шатуна соединяется с шейкой.

Основная задача производителя – изготовить деталь так, чтобы при вращении на больших оборотах не было вибраций или они бы минимизировались. От числа шатунов и порядка появления вспышек, в коленвалах могут быть противовесы, но есть модели и без этого элемента.

Виды коленвалов:

- Полноопорные. Здесь коренные шейки располагаются по обе стороны от шатунной. Количество коренных шеек увеличивается на единицу при их сравнении с шатунами. Это связано с тем, что по бокам каждой шатунной шейки располагаются опоры, выступающие основной осью кривошипно-шатунного механизма. Такая система считается самой распространённой, потому что позволяет изготовителю применять облегчённый вариант.

Такое условие обеспечивает непосредственное действие на КПД.

Такое условие обеспечивает непосредственное действие на КПД. - Неполноопорные. В этом случае коренные шейки находятся с одной стороны. Детали производят из высокопрочных сплавов и металлов, что предупреждает поломку и деформацию в результате эксплуатации. Недостатком в том, что конструктивный элемент системы значительно увеличивает массу вала. Такое тип вала признан устаревшим, они применялось в машинах с ДВС в 20-м веке в низкооборотных двигателях.

В настоящее время популярны полноопорные типы. Производители ведущих марок машин ценят их за лёгкость и высокую надёжность, потому компоненты широко применяются в современных ДВС. Теперь понятно, что такое коленвал в автомобиле, но стоит понять, для чего он нужен.

Для справки! Кто изобрёл важный элемент двигателя? Это был арабский учёный Исмаил ибн аль-Раззаз аль-Джазари, который жил в Турции в 12 веке. Его ещё называют как Да Винчи исламского мира, потому что он описал конструкцию почти пятидесяти механизмов, таких как человекоподобные роботы, водяные часы, музыкальные аппараты, фонтаны, клапанные насосы и кодовые замки.

Коленвал для 8-цилиндрового мотора Renault Nervastella 1930—1936 годов

Коленвал изготавливается:

- Для недорогих машин – из легированной стали или из чугунного сплава.

- Для мощных и дорогих автомобилей — из углеродистой стали с высоким показателем износостойкости.

Отмечу, что на дизельные моторы ставят очень прочные коленчатые валы. Это связано с тем, что этот механизм работает постоянно с очень высокой нагрузкой. Дополнительно коленвал закаляется высокочастотным током.

Внимание! Коленвал производят из легированной или углеродистой стали, модифицированного чугуна при использовании методики штамповки и литья.

А где находится в машине коленвал? В автомобилях со стандартным мотором коленвал стоит в нижней части мотора, в а оппозитном двигателе – в его центральной его части. Снизу вал защищён картером. На чём держится коленвал? Он закреплён в подшипниках, они не дают сместиться валу. Дополнительно могут применяться дополнительные упоры.

Интересно, что кроме массовых валов, выпускаются и спортивные механизмы, которые обеспечивают более быстрое движение поршней в крайней точке сжатия благодаря вытянутой форме шатунных шеек. Из-за этого характеристики мотора меняют своё значение.

Некоторые автолюбители говорят о том, что маркировка коленчатого вала может дать информацию об особенностях этой детали. Но эти данные лишь её номер и не более, с его помощью проще подбирать запчасти.

Назначение

Главная цель коленчатого вала – преобразование вращательно-поступательных перемещений поршней двигателя внутреннего сгорания в крутящий момент, передаваемый трансмиссией на колёса автомобиля. Главная функция коленвала – превращение поступательного движения во вращательное.

Основной технической характеристикой коленчатого вала цепочки является радиус кривошипа. Это расстояние от осей коренных шеек к шатунным. Коренных шеек выступающих в роли опор, обычно бывает 4, но бывает, встречаются и три. В 6-цилиндровом ДВС коренных шеек целых семь.

В 6-цилиндровом ДВС коренных шеек целых семь.

Удвоенный радиус представляет собой длину движения поршня, определяющую объем цилиндров. При изменении величины радиуса кривошипа и стабильном диаметре цилиндра, изменится объем последнего. Такую зависимость мотористы часто используют для проведения регулировки, когда надо изменить технические характеристики движка в каком-либо определённом направлении.

Конструктивно коленвал соединяет коренные и шатунные шейки благодаря так называемым «щёкам». Шатунные шейки имеют меньший диаметр, чем у коренных. У щеки есть продолжение, которое является противовесом. Благодаря ему шатунный и поршневой вес находятся в балансе, и силовой агрегат работает без рывков. Оба конца механизма уплотнены во избежание потери смазочной жидкости.

При установлении соотношения длины хода поршня и диаметра цилиндра, мотор можно сделать длинноходным или короткоходным. Последний вариант повышает мощность за счёт прироста числа оборотов. Длинноходные варианты признаны экономичными. Они обеспечивают повышенный крутящий момент при небольших оборотах.

Они обеспечивают повышенный крутящий момент при небольших оборотах.

Внимание! Изменение параметров коленчатого вала от исходных (заданных производителем) приводит к полной перемене всех параметров мотора. Это может отразиться на работе целостной системы.

Схема — из чего состоит

Коленчатый вал размещается в нижней части автомобильного мотора под масляным картером. Этот конструктивный и функциональный элемент имеет своё строение. Части коленвала:

- коренная шейка – это опорная часть механизма, так называемая ось вращения. Эта деталь находится в подшипнике, который в свою очередь встраивается в картер двигателя;

- шатунные шейки – это колено коленчатого вала, упоры для шатунов. Они при работе коленвала смещаются по отношению к оси по траектории в форме круга;

- носок коленчатого вала – это выходная часть коленвала, на ней зафиксирован шкив или зубчатое колесо привода газораспределительного механизма (ГРМ), а также дополнительных механизмов.

Носок передают энергию приводу ГРМ;

Носок передают энергию приводу ГРМ; - щека коленчатого вала – обеспечивает соединение шатунных шеек с коренными. Они имеют защитную функцию и не дают коленвалу выйти из строя при самых максимальных нагрузках;

- фланец;

- упорные полукольца;

- вкладыши;

- шестерня;

- шкив;

- противовесы – обеспечивает сохранение баланса во время возвратно-поступательных движений элементов поршневой группы и нейтрализует нагрузку центробежной силы. Помогают уравновесить вес поршней и шатунов;

- хвостовик коленчатого вала – задняя часть механизма, к которому прикреплён маховик. Он приводит в движение шестерни коробки передач.

Полная схема коленвала

В конструкции коленвал имеется кривошип коленвала. Это узел, в который входит 1 шатунная шейка и 2 щеки. Отмечу, что раньше кривошипы были в сборе. Сейчас применяют только цельные коленчатые валы.

Ось коленвала выглядит в форме коренной шейки. Шатунные шейки всегда попеременно смещаются в противоположную сторону друг от друга. Внутри элементов есть отверстия, через которые моторное масло передаётся на подшипники. Кривошип представлен в формате отдельного узла, включающего две щеки и шатунную шейку.

Внутри элементов есть отверстия, через которые моторное масло передаётся на подшипники. Кривошип представлен в формате отдельного узла, включающего две щеки и шатунную шейку.

Раньше в машины устанавливали исключительно сборные конструкции кривошипа. Сейчас все двигатели оснащаются цельными элементами. Их производят из стали высокой прочности при помощи ковки. Далее они проходят тщательную обработку на токарных станках. Более дорогие разновидности производятся из чугуна с помощью литья.

Заднюю и переднюю часть коленчатого вала уплотняют сальниками, обеспечивающими защиту от протекания масла. Выпускающие части маховиков могут выходить за пределы блоков цилиндров.

Фото сальника в коленвале

Вращение всех деталей вала создают подшипники скольжения. Они представлены в форме тонких стальных пластов (по-другому их называют вкладыши) с тонким слоем смазки. Для профилактики осевого смещения используется упорный подшипник, который располагается на коренной крайней или средней шейке. Теперь вы назовёте составляющие коленчатого вала без труда.

Теперь вы назовёте составляющие коленчатого вала без труда.

Подшипник коленвала HONDA

Отмечу, что для 4-цилиндровых моторов (применяют на большинстве серийных автомобилей) применяют плоский коленвал, когда щёки с шейками располагаются в одной плоскости. Это особенно заметно, когда смотришь на вал в «фас». Перейдём к описанию принципа работы коленвала.

Как работает коленчатый вал двигателя?

Несмотря на сложное строение, принцип работы устройства очень простой. Работа этого механизма схожа с работой педалей обычного велосипеда. Только в двигателях автомобилей применяется больше шатунов.

Поршни в моторе двигаются неравномерно. Когда одни поршни спускаются вниз, другие поднимаются вверх. Это увеличивает плавность хода и стабильность нагрузки. Коленвал как бы сдерживает движение поршней и заставляет их вернуться в прежнее положение, чтобы топливно-воздушная смесь смогла сжаться.

Вот как работает коленвал:

- В камере внутреннего сгорания происходит процесс сгорания поступающего внутрь горючего с выделением газов.

При расширении они оказывают давление на поршни,

При расширении они оказывают давление на поршни, - Поршень выталкивается и производит поступательное действие.

- Элементы передают механическую энергию за счёт сообщения с поршнями, соединёнными посредством втулки.

- Шатун соединяется с шейкой коленвала и подшипником, потому каждое поступательное поршневое движение преобразуется во вращение вала.

- После того как случается поворот на 180 градусов, шатунная шейка следует в обратном направлении и происходит возвратное движение поршня.

- Циклы непрерывно повторяются.

- Вращательная энергия заставляет колёса автомобиля двигаться.

Ещё одна хорошая статья: Сайлентблоки: что это такое в машине, принцип работы, за что отвечают, виды, стоимость, как заменить

Посмотрите хорошее и понятное видео про коленвал:

Неисправности и их решение

Из чего сделан коленвал? Для его изготовления применяют металлы и сплавы повышенной прочности. Казалось бы, риск поломки исключён или минимален, но это не совсем так. Со временем из-за постоянных экстремальных нагрузок появляется износ, и даже стальной элемент способен выйти из строя.

Казалось бы, риск поломки исключён или минимален, но это не совсем так. Со временем из-за постоянных экстремальных нагрузок появляется износ, и даже стальной элемент способен выйти из строя.

Деталь постоянно сталкивается с механическими нагрузками от поршневой группы, поступающее давление измеряется в нескольких тоннах. Добавляет нагрузку инерционные силы в элементах коленвала. Помимо этого, при работе двигателя внутреннего сгорания температура коленвала стремительно возрастает и достигает нескольких сотен градусов.

Если вовремя обслуживать автомобиль, то коленчатый вал может без поломок прослужить до 300 тыс. км пробега. Ну а если на станцию техобслуживания ездить редко, то могут возникнуть разные неисправности. Какие основные неисправности коленчатого вала и как их исправить?

Задиры шатунных шеек кривошипа

Износ шатунной шейки встречается довольно часто потому что именно в области данного узла образуется максимальная сила трения при наибольшем давлении. Под воздействием перечисленных условий, в местах приложения нагрузки образуются выработки, создающие препятствия для естественного и свободного хода подшипника. Коленвал может неравномерно прогреваться после пуска мотора и в результате деформироваться.

Под воздействием перечисленных условий, в местах приложения нагрузки образуются выработки, создающие препятствия для естественного и свободного хода подшипника. Коленвал может неравномерно прогреваться после пуска мотора и в результате деформироваться.

Внимание! Рассматривать такую проблему как незначительную – не следует, потому что повышается уровень вибрации внутри мотора. Сам механизм набирает температуру, происходит его стремительное разрушение по цепочке (расплавляются вкладыши) и в итоге может пострадать двигатель авто.

Убрать проблему поможет моторист, умеющий делать качественную шлифовку шатунных шеек. Процедура приведёт к существенному уменьшению их диаметра. Для получения одномерности всех кривошипов, манипуляцию выполняют на качественных токарных станках, поскольку точность требуется для размеров меньше, чем 1 мм. Экономить не следует, элемент следует доверять только профессионалу, а не обращаться к сомнительным мотористам.

Задиры на шейке коленвала

После устранения основной проблемы диаметр технических зазоров детали заметно увеличится. После обработки на них стоит установить специальный вкладыш, призванный заполнить пустующее пространство.

После обработки на них стоит установить специальный вкладыш, призванный заполнить пустующее пространство.

Опытные автовладельцы знают – чтобы минимизировать вероятность появления проблемы, стоит постоянно контролировать уровень масла в баке и доливать его время от времени. Если смазки будет недостаточно, задиры появятся с большой вероятностью. Также мотористы рекомендуют смотреть на качество купленной смазки. Ездить на дешёвом или старом загустевшем масле – опасно, ремонт автомобиля потом может стоить гораздо дороже, чем стоимость важного расходника. Дополнительно может выйти из строя масляный насос.

Срез шпонки кривошипа

Что крутит коленвал и за что отвечает этот элемент, становится понятно при обнаружении этой проблемы. Именно шпонка механизма делает возможной передачу крутящего момента с вала на приводной шкив. Оба компонента имеют собственные пазы, в которых заключается специальный клин. При использовании материалов низкого качества в производстве, деталь обрезается. Это случается при заклинивании мотора. Ситуация – редкая.

Это случается при заклинивании мотора. Ситуация – редкая.

Когда пазы шкива и КМН целы, можно сменить шпонку. В старых двигателях, манипуляция не даст результатов из-за образования большого люфта при соединении. Примитивный коленчатый вал не сможет работать как надо, потому ремонтники чаще всего советуют сразу менять детали на новые.

Износ отверстий фланца

На хвостике коленчатого вала крепится фланец с несколькими отверстиями, предназначенными для присоединения маховика. Со временем именно они разбиваются. Такое состояние называют износом усталости.

При работе элемента при больших нагрузках на металле образуются незаметные трещины, которые могут быть одиночными или групповыми. Последние чаще всего возникают в местах углубления детали.

Неисправность устраняется при рассверливании отверстий в результате установки болтов большего диаметра. Манипуляцию производят как с маховиками, так и с фланцами.

Течь из-под сальника

На коренных шейках вала есть два сальника. Они находятся с разных сторон. Основная цель элемента – предупредить протекание масла из-под подшипников. При попадании смазки на приводные ремни газораспределительного механизма их ресурс снижается, масло может разъесть резину. Это повышает расход горючего и масла, снижается управляемость автомобиля. А в итоге можно «попасть» на очень дорогой ремонт двигателя. Основные причины появления течи:

Они находятся с разных сторон. Основная цель элемента – предупредить протекание масла из-под подшипников. При попадании смазки на приводные ремни газораспределительного механизма их ресурс снижается, масло может разъесть резину. Это повышает расход горючего и масла, снижается управляемость автомобиля. А в итоге можно «попасть» на очень дорогой ремонт двигателя. Основные причины появления течи:

- вибрации вала – происходит преждевременный износ внутренней части элемента из-за его неплотного прилегания к шейке;

- длительное нахождение машины на улице зимой – сальник просто пересыхает, утрачивает собственную эластичность, дубеет от мороза;

- плохое качество детали – бюджетный элемент всегда имеет пониженный рабочий ресурс;