РКПП — роботизированная коробка передач, «робот»

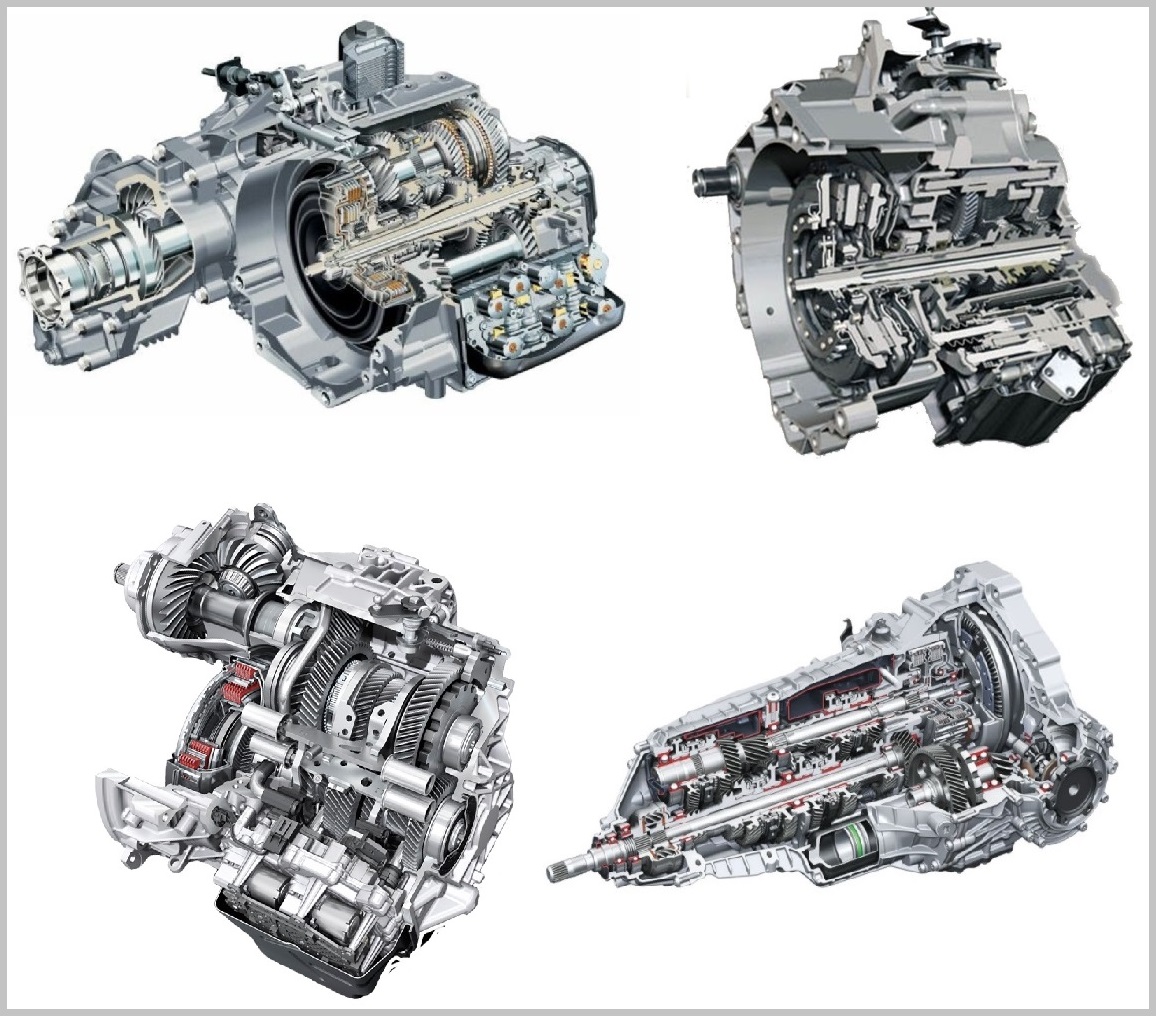

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Устройство, особенности и принцип работы роботизированной коробки передач

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т. д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т.д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

Роботизированная коробка передач, все плюсы и минусы правильного выбора

На чтение 6 мин.

Роботизированная коробка передач — достойный выбор автовладельцев, сочетающий в себе надежность «механики» и удобство «автомата».

Прогресс не стоит на месте, а желание человека сделать свой быт более удобным, подталкивает его на все новые изобретения. Стараясь облегчить жизнь водителя по многочисленным пробкам, производители автомобилей постоянно совершенствуют свои детища, применяя всевозможные новшества. Вот и к механической коробке передач на автомобиле придумали автоматическое сцепление. Сложив совместно понятия автомат и механика, конструкторы получили устройство под названием роботизированная коробка передач, совместившее в себе плюсы и минусы обоих агрегатов.

Роботизированная коробка передачУстройство роботизированной коробки

Многие автовладельцы полагают, что роботизированная коробка представляет собой обычный автомат с какими-то особенностями. Но это не так. За основу конструкции разработчики взяли механическую коробку, более надежную, чем автоматическая, добавив к ней специальные устройства, отвечающие за выжим сцепления с переключением передач.

В обычной механике переключением передачи с выжимом сцепления заведует непосредственно водитель. Он самостоятельно, ориентируясь на дорожную ситуацию используя педаль сцепления с рычагом КПП, выбирает необходимую передачу согласно времени ее включения. Изобретатели решили исключить водителя из этой цепи, доверив все действия автоматике и компьютеру. Установив узлы-актуаторы, они сделали возможным автоматическое переключение роботизированной коробки, основой которой осталась механика.

Роботизированная механическая коробка передач, совместила положительные моменты постой механики и автомата — топливную экономичность, простоту ремонта и прочее с возможностью езды в автоматическом режиме без использования педали сцепления. При этом она сохранила возможность ручного управления при помощи рычага или подрулевых переключателей по принципу Типтроника.

Принцип работы

Коробка робот работает при помощи узлов-актуаторов. Получая информацию о скорости движения, оборотах двигателя, датчиков ABS и ESP с бортового компьютера и действуя через свою механическую часть, они выжимают сцепление, перемещают синхронизаторы в коробке, выбирая необходимую передачу. Сервопривод, ответственный за сцепление, приняв необходимую команду, рассоединяет первичный вал с двигателем. В это время второй сервопривод, выбрав нужную передачу, включает ее. После включения первый актуатор восстанавливает сцепление, и автомобиль продолжает движение.

Сервопривод, ответственный за сцепление, приняв необходимую команду, рассоединяет первичный вал с двигателем. В это время второй сервопривод, выбрав нужную передачу, включает ее. После включения первый актуатор восстанавливает сцепление, и автомобиль продолжает движение.

Сервоприводы, которые имеет робот, могут быть двух видов — электрические и гидравлические. Электрический представляет собой шаговый электродвигатель, перемещающий через редуктор свою исполнительную часть. Гидравлический привод воздействует через гидроцилиндр, получающий команды от электронного блока управления. Поэтому его еще называют электрогидравлическим.

Плюсы и минусы роботизированной коробки передач

- Коробка робот, выполненная на базе механики, обладает высокой надежностью по сравнению с автоматом и вариатором;

- Рабочий объем роботизированной коробки значительно меньше автоматической, и, значит, меньше количество используемого масла;

- Сцепление робота имеет увеличенный на 30 процентов ресурс;

- Почти все модификации имеют функцию переключения передач вручную по принципу Типтроника на автомате;

- Робот дешевле при производстве и ремонте по сравнению с вариаторной и автоматической коробками;

- Роботизированная коробка передач весит намного меньше, чем автоматическая, что дает ей преимущество для установки на малолитражные автомобили;

- Позволяет снизить расход топлива при равных условиях по сравнению с использованием всех остальных видов коробок передач.

Помимо достоинств робот имеет следующие недостатки:

- Коробка передач робот с электрическим сервоприводом обладает значительной задержкой переключения, достигающей 2-х секунд, которая вызывает дискомфорт при разгоне и динамичной езде;

- При использовании гидравлического привода применяется тормозная жидкость, которая постоянно находится под давлением, ускоряя процесс переключения до 0,05 секунды. Но гидравлический привод существенно дороже в устройстве, он повышает энергонагруженность мотора, являясь уделом дорогих автомобилей или спорткаров;

- На обычном роботе отсутствует возможность адаптации под стиль езды водителя. Если автомат может подстроиться, то робот поддерживает только один стиль, который установлен как прошивка в блоке управления.

Преселективная коробка передач. Движение в верном направлении

Из-за своих недостатков коробка переключения передач робот была встречена первыми покупателями довольно негативно. Основная претензия была в том, что робот работает с рывками во время движения. Но конструкторы, видя перспективу конструкции в ее простоте и дешевизне, не отказались от производства, продолжив поиски решения.

Но конструкторы, видя перспективу конструкции в ее простоте и дешевизне, не отказались от производства, продолжив поиски решения.

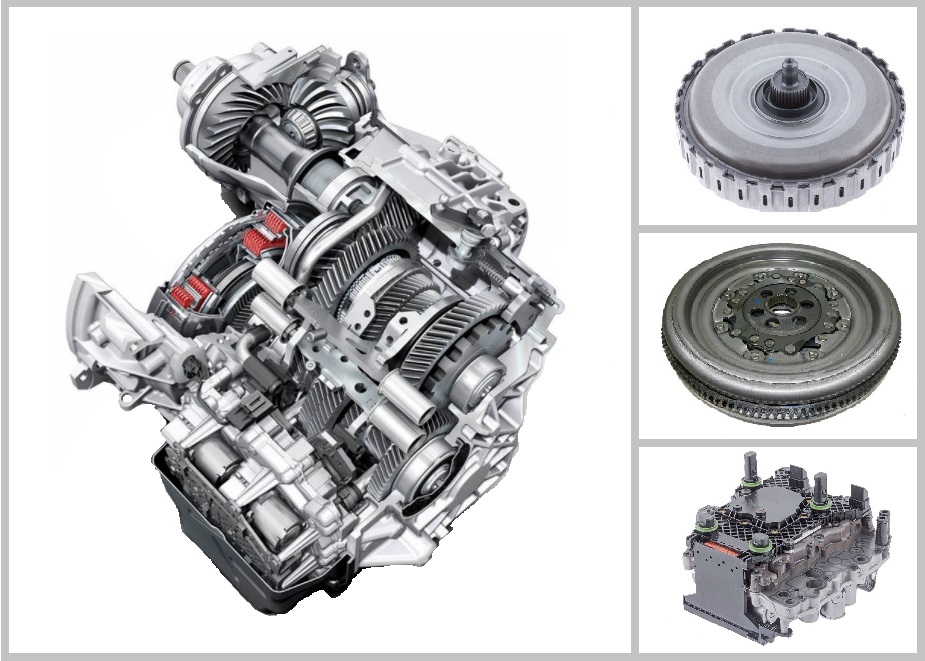

Для исправления ситуации, с целью избежать задержек переключения, производители предложили использовать коробку с двумя независимыми сцеплениями. Такое решение позволило полностью избавиться от рывков и задержек, увеличив динамику автомобиля, добавив комфорт водителю с пассажирами.

Audi с роботизированной коробкой передачПервыми, кто начал серийно выпускать такие устройства, были Ауди и Фольксваген, начавшие устанавливать коробки DSG и S-Tronic на свои автомобили с 2003 года.

Двойное сцепление дало возможность включать последующую передачу при уже включенной передаче, переходя на нее без перерыва в работе коробки, сохранив тягу в полном объеме. Поэтому другое название коробки с двойным сцеплением — преселективная, что означает предварительно выбранная.

Если обычная коробка в устройстве имеет по одному первичному и вторичному валу, то такая получила в свою конструкцию их по два, предназначенных для четных и нечетных передач. При этом первичные валы вставлены один в другой по принципу матрешки, соединяясь с двигателем каждый отдельным многодисковым сцеплением.

При этом первичные валы вставлены один в другой по принципу матрешки, соединяясь с двигателем каждый отдельным многодисковым сцеплением.

При включении первой передачи на одном из вторичных валов в начале движения замыкается первое сцепление, автомобиль трогается. Умная электроника, понимая, что дальше должна быть вторая замыкает следующую шестерню на другом вторичном валу, но второе сцепление остается при этом разомкнутым, не внося конфликта в работу коробки. Как только необходимая скорость будет достигнута, произойдет одновременное выключение первого сцепления с включением второго. И так далее. При торможении процесс аналогичный, только в обратную сторону. Получается, что у такой коробки одновременно включены две передачи, что еще раз подтверждает ее название преселективная.

Скорость переключения преселективной коробки робота очень высока, превышающая по своим показателям скорости работы некоторых спортивных автомобилей. Например, робот серийного Гольфа имеет скорость переключения 8 миллисекунд, что меньше времени моргания глаза, а у Феррари Энзо роботизированная коробка переключается за 150 миллисекунд. Почувствуйте разницу, как говорят.

Почувствуйте разницу, как говорят.

Достоинства и недостатки

Совместив лучшее от всех разработок, коробки передач с двойным сцеплением стали экономичнее и быстрее обычных механических. При этом они более комфортны для пассажиров, чем другие. Обладая малыми габаритами, роботы предпочтительнее в использовании для малолитражных автомобилей по сравнению с автоматическими коробками.

Но несмотря на обилие плюсов, есть значительные минусы. Недостатками преселективной коробки является ее сложность ремонта при высокой стоимости производства. До недавнего времени также была проблема при передаче большого крутящего момента, но сейчас она уже решена.

Подводя итоги

И сегодня многие именитые производители, такие как Ауди, Фольксваген, Опель, Фиат, и даже Порше признали перспективность этого направления, все больше склоняясь к использованию роботов в массовом производстве. Учитывая все положительные моменты при удешевлении производства, роботизированные коробки скоро полноценно войдут в жизнь автомобилистов, значительно потеснив механику с автоматом.

как устроены автомобильные коробки передач — Mafin Media

Ко всем статьямРазобравшись с устройством двигателя, можно смело переходить к его «паре». Ведь двигатель создает мощность, но именно через коробку передач эта мощность начинает путь к колесам авто. Об основных типах «коробок» и их устройстве — в материале Mafin Media.

Различают по ступеням. А точнее — по их наличию

Любая КПП (коробка переключения передач) — это трансмиссия (от англ.

transmission — передача), то есть механизм, преобразующий крутящий момент таким образом,

чтобы в конечном счете вращать колеса автомобиля. Крутящий момент простыми словами — сила,

с которой вращается коленвал двигателя.

Вопреки распространенному суждению, коробки переключения передач делятся не на «механику» и «автомат» (что отчасти верно, но весьма условно), а на ступенчатые и бесступенчатые. Самые популярные как раз ступенчатые: это и механическая КПП, и гидромеханический автомат, и «робот», чаще всего устанавливаемые на легковые авто. Также известны, но менее популярны бесступенчатые вариаторы, знакомые любителям скутеров и квадроциклов.

Механическая коробка передач (MT/МКПП)

Самый простой и бюджетный тип трансмиссионного устройства — механическая

коробка — представляет из себя набор валов

(продолговатых металлических цилиндров или

трубок) с нанизанными на них шестернями.

Шестерня — это зубчатое колесо, передающее

движение.

Соотношение разных шестерен на разных валах позволяет выбирать разные скорости, причем не только фигурально («передача» и «скорость» — синонимы), но и буквально: каждая передача рассчитана на движение в определенном скоростном диапазоне. Проще говоря, гражданскому авто на «первой» до 100 км/ч не разогнаться.

Для того чтобы передачу можно было сменить, используется сцепление —

«головная боль» начинающих водителей. Двигатель и коробка соединяются диском сцепления,

который получает мощность от маховика двигателя и передает ее на коробку передач. Диски

необходимо соединять и разъединять вручную — а чаще «вножную». Когда

водитель нажимает на педаль, он преодолевает сопротивление пружины «корзины»

сцепления, отвечающей за соединение и разъединение маховика и диска сцепления.

Диски

необходимо соединять и разъединять вручную — а чаще «вножную». Когда

водитель нажимает на педаль, он преодолевает сопротивление пружины «корзины»

сцепления, отвечающей за соединение и разъединение маховика и диска сцепления.

Гидромеханический автомат (AT/АКПП)

Еще лет 30 назад автомобиль с двумя педалями вместо трех был заветной мечтой многих горожан. Гидромеханический автомат подразумевает отсутствие жесткого сцепления между коробкой и двигателем. Появились такие коробки передач позже ручных собратьев: ближе к середине XX века своего первенца представила General Motors.

Гидромеханической трансмиссию называют потому, что

переключение передач происходит

за счет течения рабочей жидкости внутри механизма. За это отвечает гидротрансформатор —

в просторечии «бублик».

Он соединен с двигателем и содержит два лопастных колеса. Благодаря движению через них масла лопастные колеса передают мощность двигателя в АКПП. Поскольку гидротрансформатор забирает часть мощности мотора для раскрутки лопастных колес, динамика и экономичность падают. Однако многие предпочтут потерять пару литров и секунд, но не утомляться ручными переключениями. Первым серийным авто с относительно надежной и долговечной АКПП считается Oldsmobile Series 60 — автомат как опция стал доступен для авто с 1940 модельного года.

Робот (РКПП)

Роботизированная коробка передач названа так потому,

что представляет собой электронно

управляемую МКПП, где комплекс механизмов и процессоров, которые условно можно назвать роботом,

выполняет за водителя работу по переключению. Эти коробки появились лишь в конце

XX века.

Эти коробки появились лишь в конце

XX века.

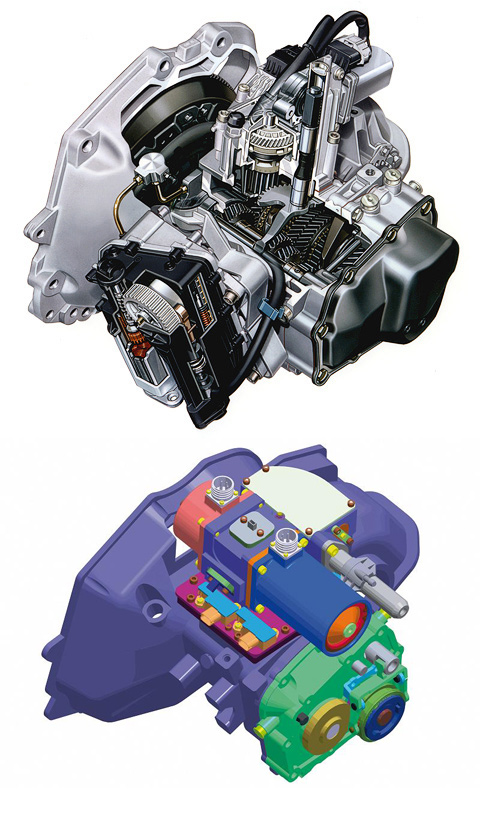

Первоначально РКПП имели одно сцепление, как и обычная «механика», были дешевле традиционного автомата, обеспечивали меньшую потерю мощности и ставились на машины попроще, например Ford Fusion, Peugeot 107, Opel Corsa и т. д. Переключения выполняли специальные механизмы — сервоприводы. Жесткие, рваные и медленные переключения вкупе с быстрым износом сцепления свели их популярность на нет и передали планку современным собратьям — роботам с двумя сцеплениями.

Большинство из них известно поименно: это Direct Shift

Gearbox от VAG

(Volkswagen Audi Group), Dual Clutch Transmission от Hyundai/Kia,

PowerShift от Ford

и т. д. Их главная особенность — наличие двух

независимых сцеплений: пока одна

передача ведет автомобиль, другая уже включена и ожидает своего соединения с мотором. Это

существенно усложняет конструкцию узла, но позволяет избегать задержек и рывков при переключении.

Более того, робот с двумя сцеплениями (а иногда даже и с одним) по способности

экономить топливо легко потягается с традиционной механикой!

Это

существенно усложняет конструкцию узла, но позволяет избегать задержек и рывков при переключении.

Более того, робот с двумя сцеплениями (а иногда даже и с одним) по способности

экономить топливо легко потягается с традиционной механикой!

Бесступенчатые трансмиссии (CVT)

Наиболее популярная бесступенчатая трансмиссия в автомобилестроении —

вариатор, или CVT (Continuously Variable Transmission — в пер. с англ.

«постоянно изменяющаяся передача»). В отличие от коробок, рассмотренных ранее,

фиксированных передач у вариатора нет. Для транслирования мощности от мотора к колесам

используется ремень (или цепь), который вращается между двумя шкивами, то есть колесами

с выемками-желобами, предназначенными для «надевания» этого ремня. Один из шкивов

приводится в движение мотором и потому называется ведущим, а другой — ведомым.

В зависимости от скорости диаметр шкивов меняется и передаточные числа меняются планомерно, без переключений, свойственных ступенчатым коробкам:

Первым серийным автомобилем с вариатором считается DAF 600, которому недавно исполнилось 60 лет.

Роботизированная коробка передач (РКПП), принцип работы, устройство

Роботизированная коробка передач, или, как её называют в обиходе, коробка робот, являет собой механическую коробку, в которой автоматизированы такие функции, как отключение сцепления и переключение передач. По сути, работой коробки руководит электронный блок с заданными алгоритмами управления, то есть, её вполне можно отнести к полуавтоматам.

На деле это выглядит следующим образом: педаль сцепления, которую водитель должен выжать перед переключением скоростей, здесь отсутствует. Её заменяет система датчиков, сенсоров и актуаторов, которые передают данные на бортовой компьютер, а он уже руководит переключением коробки скоростей. Компьютер обеспечивает синхронизацию работы деталей коробки. К тому же, он способен к распознаванию стиля вождения конкретного водителя и даже к предугадыванию его действий.

Компьютер обеспечивает синхронизацию работы деталей коробки. К тому же, он способен к распознаванию стиля вождения конкретного водителя и даже к предугадыванию его действий.

Разработчиками коробок-роботов являются европейские автопроизводители, которые ставили перед собой цель улучшить управляемость автомобиля, особенно в условиях современных мегаполисов, где приходится совершать частые остановки и старты.

Если речь идёт об автомобилях серийного производства, рычаг переключения скоростей имеет у них такой же вид и находится там же, что и в механических коробках, но переключается не Ж-образным способом, а только вперёд и назад. Что касается автомобилей, создаваемых для участия в Форммуле-1, то ручка переключения заменена в них двумя педалями, одна из которых увеличивает скорость, другая уменьшает.

Принцип работы роботизированной коробки передач

Принцип работы роботизированной коробки передач заключается в следующем. Во время переключения рычага передач и нажатия на педаль газа сенсоры сообщают данные в процессинговый блок бортового компьютера, который передаёт сигнал коробке передач. Её сенсоры сообщают информацию об актуальной скорости в процессинговый блок и передают новое требование о переключении скоростей. В процессинговом блоке происходит синхронизация информации, полученной от сенсоров, и выбираются оптимальные скорость и время её переключения, что обеспечивает слаженность работы всех механизмов коробки передач. При этом учитываются и скорость вращения двигателя, показатели доски управления, работа кондиционера и т.д.

Её сенсоры сообщают информацию об актуальной скорости в процессинговый блок и передают новое требование о переключении скоростей. В процессинговом блоке происходит синхронизация информации, полученной от сенсоров, и выбираются оптимальные скорость и время её переключения, что обеспечивает слаженность работы всех механизмов коробки передач. При этом учитываются и скорость вращения двигателя, показатели доски управления, работа кондиционера и т.д.

Центральный процессинговый блок обеспечивает управление механикой, а точнее – гидромеханическим блоком, смыкающим или размыкающим сцепление. Данный процесс происходит одновременно с переключением водителем ручки скоростей.

В состав гидромеханического блока входит севромотор и связанный с ним линейный актуатор. Для запуска гидравлического цилиндра, который обеспечивает движение актуатора, используется тормозная жидкость.

Преимуществом данной системы является то, что скорость реакции электроники заметно выше и точнее, чем у самого опытного водителя, поэтому процесс сцепления завершается без его участия. При необходимости парковки машины, обратного движения или приведения трансмиссии в нейтральное положение водителю необходимо предварительно выжать обе педали, сделав это одновременно, после чего он может выбирать один из трёх вышеуказанных вариантов. Сцепление используется при этом лишь для приведения автомобиля в движение.

При необходимости парковки машины, обратного движения или приведения трансмиссии в нейтральное положение водителю необходимо предварительно выжать обе педали, сделав это одновременно, после чего он может выбирать один из трёх вышеуказанных вариантов. Сцепление используется при этом лишь для приведения автомобиля в движение.

Чтобы быстро переключить скорость на более высокую, водителю нужно убрать с педали газа ногу, что позволит двигателю сбросить обороты до той скорости, которая допустима для переключения на более высокую скорость. Однако при этом необходимо, чтобы рычаг переключения скоростей находился в правильной позиции.

Роботизированные коробки сочетают в себе комфорт управления коробки-автомата с топливной экономичностью и надёжностью механической коробки. При этом «роботы», в большинстве случаев, стоят заметно дешевле, чем классические АКПП. Практически все ведущие автомобильные компании оснащают сегодня свои автомобили именно роботизированными коробками, и относится это как к эконом- так и к премиум-классу.

Коробки-роботы сегодня применяются не только в легковых машинах, но и в грузовых автомобилях, и в автобусах, а в 2007 году такая коробка была установлена на спортивный мотоцикл Ямаха FJR 1300.

Каждый производитель даёт своё название роботизированным коробкам передач собственного производства: SMG/SSG (БМВ), Sequentronic (Мерседес-Бенц), DSG (Фольсваген), Automatic Stickshift, DSG (Фольксвген), Duo Select (Мазерати), Selespeed (Альфа Ромео, Фиат), Speedgear (Фиат), SensoDrive или EGS, или BMP (Ситроен), Sensinic или ACS (Сааб), i-Shift (Хонда), SMT, MultiMode (Тойота), Dualogic (Фиат), Durashift EST (Форд), Easytronic (Опель), Sporttronic, Twin Clutch SST, Allshift (Мицубиси), 2-tronic (Пежо), Quickshift (Рено).

Роботизированная коробка передач. Принцип работы и устройство

Однако, вместо третьей педали, которую нужно

выжать для переключения скоростей в автомобиле с механической коробкой передач,

в автомобиле с роботизированной коробкой передач всего две педали. А роль

третьей педали играет целая система сенсоров, передатчиков и актуаторов,

которые при помощи бортового компьютера переключают коробку скоростей. Именно

компьютер синхронизирует работу деталей коробки, а некоторые электронные

системы способны научиться распознавать стиль вождения водителя и предугадывать

его действия.

А роль

третьей педали играет целая система сенсоров, передатчиков и актуаторов,

которые при помощи бортового компьютера переключают коробку скоростей. Именно

компьютер синхронизирует работу деталей коробки, а некоторые электронные

системы способны научиться распознавать стиль вождения водителя и предугадывать

его действия.

Роботизированная коробка передач была разработана европейскими автомобильными компаниями для улучшения характеристик управления автомобилем, особенно в условиях вождения в перегруженных транспортом городах с частыми остановками и стартами.

В стандартных автомобилях массового производства ручка переключения скоростей находится там же, где и ручка механической коробки, но вместо Ж-образного переключения, ручка переключается только вперед или назад. А вот в машинах, участвующих в гонках Формула-1, вместо ручки переключения скоростей установлены две педали переключения скоростей. При нажатии одной педали скорость увеличивается, другой — снижается.

Роботизированная коробка передач работает

следующим образом. При переключении ручки передач и нажатии педали газа сенсоры

передают информацию в процессинговый блок, который в свою очередь передает

сигнал в коробку передач. Сенсоры коробки передач сообщают в процессинговый

блок информацию о действующей скорости и новом требовании переключения

скоростей. Процессинговый блок синхронизирует информацию, полученную от

сенсоров, и выбирает оптимальную скорость и время переключения скоростей и

обеспечивает слаженность работы механизмов коробки передач. При этом

принимается в расчет скорость вращения двигателя, работа кондиционера,

показатели доски управления.

При переключении ручки передач и нажатии педали газа сенсоры

передают информацию в процессинговый блок, который в свою очередь передает

сигнал в коробку передач. Сенсоры коробки передач сообщают в процессинговый

блок информацию о действующей скорости и новом требовании переключения

скоростей. Процессинговый блок синхронизирует информацию, полученную от

сенсоров, и выбирает оптимальную скорость и время переключения скоростей и

обеспечивает слаженность работы механизмов коробки передач. При этом

принимается в расчет скорость вращения двигателя, работа кондиционера,

показатели доски управления.

Центральный процессинговый блок управляет

гидромеханическим блоком, который смыкает или размыкает сцепление. Этот процесс

происходит синхронно с действием водителя, переключающего ручку скоростей.

Гидромеханический блок состоим из севромотора, который связан с линейным

актуатором. Он использует тормозную жидкость из тормозной системы для запуска

гидравлического цилиндра, обеспечивающего движение актуатора.

Преимущество системы основано на том, что электроника реагирует быстрее человека и более точно, поэтому завершить сцепление можно без участия водителя. Для парковки автомобиля, обратного движения или нейтрального положения трансмиссии водитель должен предварительно выжать обе педали одновременно, после этого можно выбрать один из трех вариантов.

По сути, сцепление нужно только для того, чтобы машина пришла в движение. Для быстрого переключения скорости на более высокую необходимо убрать ногу с педали газа, чтобы двигатель сбавил обороты для скорости, подходящей для переключения на следующую скорость. Однако для этого необходимо, чтобы ручка передачи скоростей стояла на нужной позиции.

Роботизированные коробки передач применяются не только в легковых автомобилях, но и в грузовых и даже автобусах. В 2007 году производитель мотоциклов Ямаха представил роботизированную коробку передач на спортивном мотоцикле серии FJR 1300.

На легковых автомобилях роботизированная коробка передач имеет свое название

у каждого производителя. Вот список названий: Quickshift (Рено), 2-tronic

(Пежо), Allshift, Twin Clutch SST, Sporttronic (Мицубиси), Easytronic (Опель),

Durashift EST (Форд), Dualogic (Фиат), MultiMode, SMT (Тойота), i-Shift

(Хонда), Sensinic или ACS (Сааб), SensoDrive или EGS, или BMP (Ситроен),

Speedgear (Фиат), Selespeed (Альфа Ромео, Фиат), Duo Select (Масерати),

Automatic Stickshift,

Вот список названий: Quickshift (Рено), 2-tronic

(Пежо), Allshift, Twin Clutch SST, Sporttronic (Мицубиси), Easytronic (Опель),

Durashift EST (Форд), Dualogic (Фиат), MultiMode, SMT (Тойота), i-Shift

(Хонда), Sensinic или ACS (Сааб), SensoDrive или EGS, или BMP (Ситроен),

Speedgear (Фиат), Selespeed (Альфа Ромео, Фиат), Duo Select (Масерати),

Automatic Stickshift,

Устройство и принцип работы SensoDrive — Роботизированные КПП

Как работает роботизированная коробка передач

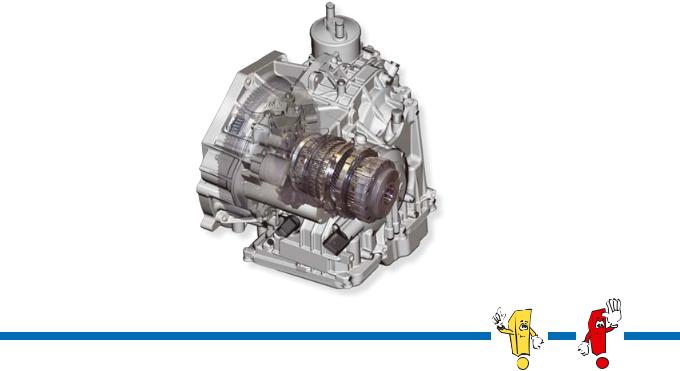

Чтобы ответить на этот вопрос, придётся вспомнить устройство обычной механической коробки передач. Основу классической «механики» составляют два вала — первичный (ведущий) и вторичный (ведомый). На первичный вал через механизм сцепления передаётся крутящий момент от двигателя. Со вторичного вала преобразованный момент идёт на ведущие колёса. И на первичный, и на вторичный валы посажены шестерни, попарно находящиеся в зацеплении. Но на первичном шестерни закреплены жёстко, а на вторичном — свободно вращаются. В положении «нейтраль» все вторичные шестерни прокручиваются на валу свободно, то есть крутящий момент на колёса не поступает.

В положении «нейтраль» все вторичные шестерни прокручиваются на валу свободно, то есть крутящий момент на колёса не поступает.

Перед включением передачи водитель выжимает сцепление, отсоединяя первичный вал от двигателя. Затем рычагом КПП через систему тяг на вторичном валу перемещаются специальные устройства — синхронизаторы. При подведении муфта синхронизатора жёстко блокирует на валу вторичную шестерню нужной передачи. После включения сцепления крутящий момент с заданным коэффициентом начинает передаваться на вторичный вал, а от него — на главную передачу и колёса.

Устройство роботизированной коробки передач:

- сцепление;

- механическая коробка передач;

- привод (актуатор) сцепления и передач;

- система управления.

Система управления:

- входные датчики;

- электронный блок управления;

- исполнительные механизмы коробки передач (актуаторы).

Принцип действия роботизированных коробок передач абсолютно тот же. Единственное отличие в том, что смыканием/размыканием сцепления и выбором передач в «роботе» занимаются сервоприводы — актуаторы. Чаще всего это шаговый электромотор с редуктором и исполнительным механизмом. Но встречаются и гидравлические актуаторы.

Управляет актуаторами электронный блок. По команде на переключение первый сервопривод выжимает сцепление, второй перемещает синхронизаторы, включая нужную передачу. Затем первый плавно отпускает сцепление. Таким образом, педаль сцепления в салоне больше не нужна — при поступлении команды электроника всё сделает сама. В автоматическом режиме команда на смену передачи поступает от компьютера, учитывающего скорость движения, обороты двигателя, данные ESP, ABS и других систем. А в ручном — приказ на переключение отдаёт водитель при помощи селектора КПП или подрулевых лепестков.

Проблема «робота» — отсутствие обратной связи по сцеплению. Человек чувствует момент смыкания дисков и может переключить скорость быстро и плавно. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне.

Человек чувствует момент смыкания дисков и может переключить скорость быстро и плавно. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне.

что это такое, отличия от акпп, плюсы и минусы

Существует 4 вида коробок переключения передач (КПП). Доля автомобилей с роботизированной коробкой передач, классическим автоматом и вариатором на дорогах постоянно растет, ведь все больше автолюбителей отказываются от ручной механики. Коробки передач, работающие без участия человека, постоянно совершенствуются. Их качество, скорость реакции на дорожные события, плавность действий становятся лучше, а любая поездка комфортнее.

С роботизированной коробкой передач намного удобнее.Что такое роботизированная коробка передач

Роботизированная коробка передач (РКПП, или робот) — это часть трансмиссии транспортного средства. Иногда ее путают с автоматической коробкой, но они отличны друг от друга. РКПП состоит из механической КПП, автоматических переключателей электрического или гидравлического типа (актуаторы) и блока управления этими переключателями (ЭБУ). То есть сама коробка — механика, автоматическим является только управление ее работой.

Иногда ее путают с автоматической коробкой, но они отличны друг от друга. РКПП состоит из механической КПП, автоматических переключателей электрического или гидравлического типа (актуаторы) и блока управления этими переключателями (ЭБУ). То есть сама коробка — механика, автоматическим является только управление ее работой.

Для водителя РКПП выглядит почти как АКПП. Под рукой нет рычага переключения скоростей (на некоторых моделях вместо него ручка селектора), а под ногами — педали сцепления. Во время езды передачи переключаются в автоматическом режиме.

Как она работает

Механической коробкой передач, снабженной диском сцепления с маховиком двигателя, управляет робот. Алгоритм, заложенный разработчиками в ЭБУ, реагирует на показания датчиков, подавая команды сервоприводам.

Это выглядит так:

- водитель давит на педаль газа;

- повышаются обороты двигателя, автомобиль ускоряется;

- по достижении заложенных в программу значений срабатывают актуаторы сцепления и вилки переключения;

- происходит включение повышенной передачи.

Если водитель продолжает ускорение, то на следующих запрограммированных оборотах двигателя и скорости движения ЭБУ снова подает сигнал и актуаторы опять переключают передачу.

По тому же принципу во время торможения передачи переключаются с высоких на пониженные. Высокопродуктивные процессоры позволяют создавать сложные программы, имитирующие поведение человека в разных ситуациях. И чем они сложнее, тем динамичнее и комфортнее езда.

Особенности РКПП

Работа роботизированной коробки передач.Приводы переключения скоростей на роботах оснащаются либо электрическими моторчиками, либо поршневой гидравлической системой. Но выполняют они одну и ту же задачу — передвигают синхронизаторы шестеренок вторичного вала и выжимают сцепление.

Главное отличие в том, что гидравлика работает быстрее и мягче. Но она более дорогая в производстве, поэтому такими РКПП снабжены в основном автомобили высокого класса. Самой востребованной является DSG от немецкого концерна Volkswagen.

ЭБУ для коробок делают и отдельным, и совмещенным с блоком управления ДВС. Последний вариант наиболее целесообразен, если алгоритм управления робота учитывает показания тех же систем, что и управление двигателем, например ABS или ESP.

Устройство сцепления в роботе

Роботизированные коробки по методу взаимодействия с двигателем бывают двух типов:

- однодисковые;

- двухдисковые (используют два сцепления, включаемые попеременно).

Однодисковая коробка ничем не отличается от механической. В ней есть первичный и вторичный валы.

Первичный соединен с диском сцепления. Вторичный вал передает крутящий момент непосредственно на колеса. Оба вала взаимодействуют посредством шестерней разного диаметра. Переключение происходит в тот момент, когда выбранная для нужной передачи шестерня на вторичном валу блокируется. В РКПП это делают электрические манипуляторы, получающие сигнал от ЭБУ. Гидравлические приводы-манипуляторы на однодисковых коробках используются крайне редко.

Двухдисковые имеют два ведущих первичных вала, каждый из которых соединен со своим диском сцепления. Один вал отвечает за четные передачи, а второй — за нечетные и заднюю. Такое техническое решение позволило делать включение выбранной передачи более плавным. Синхронизаторы приводов работают попеременно. В момент перехода на одном валу с 1 на 2 передачу ЭБУ уже дает сигнал на подготовку к включению 3. Поэтому их еще называют преселективными, т. е. с предварительным выбором. В результате сам процесс переключения ускоряется до 0,2 и менее секунд.

Некоторые производители так настраивают работу актуаторов и алгоритмы, что робот функционирует не хуже человека.

Режимы работы

Управление водителем коробкой передач сводится к выбору режима селектором:

- Нейтраль обозначается «N». В этом режиме двигатель работает, но крутящий момент на колеса не передается. Включать перед началом движения, после остановки, при длительной стоянке.

- Движение вперед обозначается «А/М», «Е/М» или «D». Включив этот режим, отпускают педаль тормоза и нажимают педаль газа. Машина движется вперед, автоматически переключая скорости в зависимости от ускорения или торможения.

- Ручное управление обозначается «М». Автомобиль движется вперед, водитель самостоятельно переключает скорости, нажимая подрулевые лепестки или селектор в положения «+» или «-». При этом переключение происходит только на одну ступень.

- Движение задним ходом обозначается «R». Выбрав этот режим, можно ехать назад.

- На некоторых РКПП возможно наличие режимов «зимний» и «спортивный».

Есть также и свои особенности при езде, к которым водитель должен привыкнуть, иначе будет попадать в неприятные ситуации.

Это следующее:

- Езда в автоматическом режиме подразумевает дороги с хорошим твердым покрытием. Заехав летом в грязь, а зимой в рыхлый глубокий снег, рискуете забуксовать. Алгоритм станет выдавать ошибочные команды, и передачи будут включаться некорректно. Такие ситуации повышают износ деталей и механизмов, что увеличивает риск поломок.

- Педаль газа нужно нажимать плавно, ни в коем случае нельзя ее давить в пол. Нужно следить за оборотами двигателя, фиксируя моменты переключения скоростей, и избегать перегазовки.

- Если на авто отсутствует функция помощи при трогании в подъем, нужно поступать так же, как при пользовании ручной КПП, — использовать стояночный тормоз для предотвращения отката назад.

- При длительных остановках (больше 60 секунд) на запрещающий сигнал светофора или в пробке нужно переключать селектор в положение «нейтраль».

- Для длительной остановки на парковке сначала переводят селектор в «нейтраль», затем включают стояночный тормоз, после чего отпускают педаль тормоза и глушат двигатель.

- Каждый производитель указывает, с какой частотой по пробегу нужно проводить перекалибровку ЭБУ (ее еще называют инициализацией или обучением). Это нужно делать из-за износа диска сцепления. Следует проводить процедуру каждые 10000-15000 км.

- Зимой, при низких температурах воздуха, прогрев коробки занимает ровно столько времени, сколько его потребуется на прогрев двигателя.

Основные отличия РКПП от АКПП

Оба вида трансмиссии выполняют одну функцию — освобождают водителя от необходимости переключения передач во время движения автомобиля.

Но из-за того, что конструктивно это разные механизмы, в эксплуатации и обслуживании они отличаются друг от друга:

- В АКПП частью рабочего механизма является жидкость ATF. В РКПП для смазки механических узлов присутствует масло, но его в несколько раз меньше по объему. Кроме того, его надо гораздо реже менять.

- Автомобиль с роботом динамичнее в движении и потребляет меньше топлива. Потому что масса и габариты автомата превосходят те же показатели у робота, а переключения скоростей в РКПП происходят быстрее.

- На машине с АКПП ездить гораздо комфортнее, потому что передачи переключаются плавно, а роботизированная коробка не может так гасить рывки.

- Износ фрикционов идет медленнее, чем стирание диска сцепления.

- На роботизированной коробке можно переключиться на ручное управление. Оно не полное, потому что переключение производится только на одно положение и нельзя перейти, например, со 2 сразу на 4. Но автомат не дает водителю и такой возможности.

Плюсы и минусы

Схема работы системы SensoDrive.Широкое распространение роботизированные коробки передач получили благодаря своим достоинствам. Однако у них есть и недостатки, о которых лучше знать до покупки автомобиля, чтобы быть к ним готовым.

Преимущества:

- Время разгона до 100 км/ч при аналогичности других параметров почти не отличается от времени разгона на ручной коробке.

- Расход топлива сопоставим с расходом на автомобилях с РКПП и до 30% ниже, чем на моделях с автоматическими коробками.

- Диск сцепления изнашивается медленнее, чем при ручном переключении.

- Робот работает аккуратнее человека, поэтому валы и шестерни коробки будут изнашиваться меньше, а служить дольше, чем в ручной механике.

- Стоимость ремонта и обслуживания в среднем ниже, чем у АКПП.

Отрицательные моменты:

- Во время движения при включении скоростей могут ощущаться рывки и дерганье.

- Алгоритм, заложенный в ЭБУ, не обладает реакцией человека на ситуации, возникающие во время движения. Поэтому могут возникать ошибки, когда необходимо экстренно разогнаться или затормозить.

- Роботу для принятия решения нужны более «длинные» передачи, а для сохранения динамики при этом необходим более мощный двигатель.

- Если нет системы помощи при подъеме, то во время начала движения «в гору» возможен откат автомобиля назад.

- Невозможность «прошивки» блока управления. Алгоритм переключения передач — это разработка производителя, которая корректировке не подлежит.

- Движение в пробках плохо сказывается на узлах и механизмах коробки, приводя их к раннему разрушению.

Признаки неисправности

Как и любой механизм, роботизированная коробка подвержена износу во время работы и может ломаться. Неисправности делятся на механические и блока управления. Каждая имеет свои проявления.

Признаки механических поломок:

- пробуксовка во время движения по ровному твердому дорожному полотну говорит об износе диска сцепления;

- если не переключаются передачи, это может говорить о поломке актуаторов;

- посторонние шумы во время движения могут быть вызваны целым рядом причин, и для выявления поломки следует провести диагностику узлов и механизмов;

- усиление рывков во время переключения передач может происходить из-за износа и разрушения зубчатых соединений на валах коробки, износа вилок выбора шестеренок;

- загоревшаяся лампа Check Engine на панели приборов говорит о необходимости компьютерной диагностики.

Признаки ошибок в ЭБУ:

- сбивается режим работы робота, переключения передач происходят некорректно и не вовремя;

- рывки во время включения передач становятся сильнее;

- при выборе селектором положения движения вперед или назад машина не едет;

- загорается контрольная лампочка Check Engine.

Чтобы разобраться, из-за чего возникли неприятности, нужно провести правильную диагностику с применением специального оборудования.

Актуальность коробки в России

Автомобили с коробками-роботами у наших автолюбителей пользуются хорошим спросом. Опросы показывают, что доля россиян, готовых купить авто с РКПП, колеблется в пределах 15-20%. При этом надо отметить, что доля желающих пользоваться классическим автоматом все же в 2 раза выше.

В крупных городах платежеспособные слои населения выбирают АКПП из-за более комфортной езды и гораздо меньших проблем, связанных с эксплуатацией в условиях частых пробок на дорогах. Притом цены на автомат и хороший преселективный агрегат находятся на одном уровне. Но, если цена на горючее будет продолжать расти, многие предпочтут авто с РКПП (как более дешевый в эксплуатации), особенно когда поездки не ограничиваются маршрутом работа-дом.

Эксклюзив: Amazon выпускает машины, которые упаковывают заказы и заменяют рабочие места.

САН-ФРАНЦИСКО (Рейтер) — Amazon.com Inc развертывает машины для автоматизации работы, выполняемой тысячами ее сотрудников: упаковки заказов клиентов.

В последние годы компания начала добавлять технологию на несколько складов, которая сканирует товары, спускающиеся по конвейерной ленте, и через несколько секунд упаковывает их в коробки, специально созданные для каждого товара, сообщили Reuters два человека, работавшие над проектом.

По словам этих людей, Amazon рассматривает возможность установки двух машин на десятках других складов, удалив не менее 24 ролей на каждом из них.На этих объектах обычно работает более 2000 человек.

Это составит более 1300 сокращений в 55 центрах выполнения заказов в США для запасов стандартного размера. По их словам, Amazon рассчитывает окупить затраты менее чем за два года из расчета 1 миллион долларов на машину плюс операционные расходы.

План, о котором ранее не сообщалось, показывает, как Amazon добивается сокращения рабочей силы и увеличения прибыли, поскольку автоматизация самой распространенной складской задачи — сбора товара — все еще недоступна.Изменения не завершены, потому что проверка технологии перед крупным развертыванием может занять много времени.

Amazon известен своим стремлением автоматизировать как можно больше частей своего бизнеса, будь то ценообразование или транспортировка товаров на своих складах. Но компания находится в шатком положении, поскольку она рассматривает возможность замены рабочих мест, которые принесли ей субсидии и общественную добрую волю.

«Мы тестируем эту новую технологию с целью повышения безопасности, ускорения времени доставки и повышения эффективности нашей сети», — говорится в заявлении представителя Amazon.«Мы ожидаем, что сэкономленные средства будут реинвестированы в новые услуги для клиентов, где и дальше будут создаваться новые рабочие места».

(Дэйв Кларк — старший вице-президент Amazon по международным операциям)

В прошлом месяце Amazon преуменьшила свои усилия по автоматизации, чтобы посетить пресс-центр в Балтиморе, заявив, что до полностью роботизированного будущего еще далеко. База сотрудников компании выросла и стала одной из крупнейших в Соединенных Штатах, поскольку компания открыла новые склады и повысила заработную плату, чтобы привлечь персонал в условиях ограниченного рынка труда.

По словам одного из источников, ключом к ее цели по сокращению численности персонала является истощение. Этот человек сказал, что вместо того, чтобы увольнять сотрудников, крупнейший в мире интернет-магазин однажды воздержится от повторного заполнения ролей по упаковке. У них высокий оборот, потому что упаковка нескольких заказов в минуту в течение 10 часов требует больших затрат. В то же время сотрудники, которые остаются в компании, могут быть обучены выполнять более технические роли.

Новые машины, известные как CartonWrap итальянской фирмы CMC Srl, упаковываются намного быстрее, чем люди.По словам источников, они производят от 600 до 700 коробок в час, что в четыре-пять раз больше, чем у упаковщика-человека. Машины требуют, чтобы один человек загружал заказы клиентов, другой — запас картона и клея, а технический специалист — время от времени устраняет замятия.

CMC от комментариев отказалась.

Хотя Amazon объявила о намерении ускорить доставку по своей программе лояльности Prime, этот последний этап автоматизации не ориентирован на скорость. «Речь идет на самом деле об эффективности и экономии», — сказал один из собеседников.

Включая другие машины, известные как «SmartPac», которые компания недавно внедрила для отправки почтовых отправлений в запатентованных конвертах, технологический пакет Amazon сможет автоматизировать большинство упаковщиков, работающих с людьми. По его словам, пять рядов рабочих на предприятии могут превратиться в два, дополненных двумя машинами CMC и одним SmartPac.

Компания описывает это как попытку «перепрофилировать» рабочих, сказал человек.

Невозможно узнать, где в первую очередь могут исчезнуть роли и какие стимулы, если таковые имеются, связаны с этими конкретными работами.

Но сделки по найму, которые Amazon заключает с правительствами, часто бывают щедрыми. Например, в отношении 1500 рабочих мест, о которых Amazon объявила в Алабаме в прошлом году, штат пообещал компании 48,7 миллиона долларов в течение 10 лет, сообщает министерство торговли.

ЗАДАЧА ПРИ ВЫБОРЕ

Не только Amazon тестирует упаковочную технологию CMC. Компании заявили, что JD.com Inc и Shutterfly Inc. также использовали машины, как и Walmart Inc, по словам человека, знакомого с пилотным проектом.

Walmart начал свою деятельность 3,5 года назад и с тех пор установил машины в нескольких местах в США. Компания отказалась от комментариев.

Интерес к боксерским технологиям проливает свет на то, как гиганты электронной коммерции подходят к одной из основных проблем современной логистической индустрии: найти руку робота, которая может хватать различные предметы, не ломая их.

Amazon нанимает бесчисленное количество сотрудников в каждом центре выполнения, которые выполняют различные варианты одной и той же задачи.Некоторые складывают инвентарь, в то время как другие собирают заказы клиентов, а третьи захватывают эти заказы, помещают их в коробку нужного размера и склеивают.

Многие венчурные компании и университетские исследователи стремятся автоматизировать эту работу. Несмотря на то, что достижения в области искусственного интеллекта повышают точность машин, все еще нет гарантии, что руки роботов могут предотвратить скольжение и поломку баночки с мармеладом или плавное переключение с подбора ластика на захват пылесоса.

Amazon протестировал технологии разных поставщиков, которые однажды могут использовать для выбора, в том числе от Soft Robotics, стартапа из Бостона, который черпал вдохновение из щупалец осьминога, чтобы сделать захваты более универсальными, сказал один человек, знакомый с экспериментами Amazon. Soft Robotics отказалась комментировать свою работу с Amazon, но сообщила, что она обслуживает широкий и постоянно меняющийся ассортимент продуктов для нескольких крупных розничных продавцов.

Полагая, что технология схватывания еще не готова к использованию в прайм-тайм, Amazon автоматизирует решение этой проблемы при упаковке заказов клиентов.Люди по-прежнему помещают предметы на конвейер, но машины затем строят вокруг них коробки и заботятся о запечатывании и маркировке. Это экономит деньги не только за счет сокращения трудозатрат, но и за счет сокращения потерь упаковочных материалов.

Эти машины не лишены недостатков. CMC может производить только определенное количество в год. По словам двух источников, им нужен технический специалист на месте, который может устранять проблемы по мере их возникновения, а Amazon предпочла бы обойтись без этого требования. Супер-горячий клей, закрывающий коробки, может скапливаться и останавливать машину.

Другие типы автоматизации, такие как роботизированная система сборки продуктовых магазинов Ocado Group PLC, вызывают большой интерес в отрасли.

Но боксерские машины уже доказали свою полезность для Amazon. По словам источников, компания установила их на загруженных складах, находящихся на большом расстоянии от Сиэтла, Франкфурта, Милана, Амстердама, Манчестера и других мест.

Эти машины могут автоматизировать более 24 рабочих мест на предприятии, сказал один из источников.По данным консалтинговой компании MWPVL International, компания также создает в США еще около двух десятков центров исполнения для небольших и неспециализированных складских запасов.

Это всего лишь предвестник грядущей автоматизации.

«В конечном итоге цель — создать склад с отключенным светом», — сказал один из людей.

Отчетность Джеффри Дастин из Сан-Франциско; дополнительные репортажи Нандиты Бозе в Вашингтоне и Джоша Хорвица в Шанхае; редактирование Грегом Митчеллом и Эдвардом Тобином

Искусственный интеллект контролирует роботизированную руку для упаковки коробок и сокращения затрат

Система Рутгерса — еще один шаг в автоматизированной упаковке

Рабочее пространство автоматизации с роботизированной рукой Kuka и корзиной, содержащей груду объектов, которые необходимо быть плотно упакованным в упаковочную коробку.Роботизированная упаковочная система Rutgers предназначена для устранения ошибок во время упаковки.Фото: Рахул Шом / Университет Рутгерса, Нью-Брансуик

Ученые-компьютерщики Rutgers использовали искусственный интеллект для управления роботизированной рукой, которая обеспечивает более эффективный способ упаковки коробок, экономя время и деньги предприятий.

«Мы можем создавать недорогие автоматизированные решения, которые легко развертывать. Ключ состоит в том, чтобы сделать минимальный, но эффективный выбор оборудования и сосредоточиться на надежных алгоритмах и программном обеспечении », — сказал старший автор исследования Костас Бекрис, доцент кафедры компьютерных наук Школы искусств и наук Университета Рутгерса в Нью-Брансуике.

Бекрис, Абдеслам Булариас и Джингджин Ю, оба доцента кафедры информатики, сформировали команду для решения нескольких аспектов проблемы упаковки роботов комплексным образом с помощью оборудования, трехмерного восприятия и надежного движения.

Рецензируемое исследование ученых было недавно опубликовано на Международной конференции IEEE по робототехнике и автоматизации, где оно стало финалистом премии за лучшую работу в области автоматизации. Исследование совпадает с растущей тенденцией развертывания роботов для выполнения логистических, розничных и складских задач.Развитие робототехники ускоряется беспрецедентными темпами благодаря алгоритмам машинного обучения, которые позволяют проводить непрерывные эксперименты.

Плотная упаковка продуктов, собранных из неорганизованной стопки, по большей части остается ручной задачей, хотя она критична для эффективности склада. По мнению научной группы Рутгерса, автоматизация таких задач важна для конкурентоспособности компаний и позволяет людям сосредоточиться на менее черной и физически сложной работе.

В исследовании Рутгерса основное внимание уделялось помещению предметов из мусорного ведра в небольшую транспортировочную коробку и их плотному расположению.Для робота это более сложная задача, чем просто взять объект и бросить его в ящик.

Исследователи разработали программное обеспечение и алгоритмы для своей роботизированной руки. Они использовали визуальные данные и простую присоску, которая служит пальцем для толкания предметов. Полученная система может опрокидывать объекты, чтобы получить желаемую поверхность для их захвата. Кроме того, он использует данные датчиков, чтобы притягивать объекты к целевой области и сближать объекты. Во время этих операций он использует мониторинг в реальном времени для обнаружения и предотвращения потенциальных сбоев.

На этом видео на YouTube показан робот-манипулятор Kuka, который плотно упаковывает предметы из бункера в коробку для отправки заказа (скорость в пять раз превышает фактическую).

Поскольку исследование было сосредоточено на упаковке объектов в форме куба, следующим шагом будет изучение упаковки объектов различных форм и размеров. Еще один шаг — изучить автоматическое обучение роботизированной системы после того, как ей будет дана конкретная задача.

Ведущие авторы — Рахул Шоме и Вэй Н.Тан, докторанты кафедры компьютерных наук. Соавторами были докторанты Чангью Сон и Чайтанья Миташ, а также Христиан Куртев, научный программист из Центра когнитивных наук Рутгерса. Работа была поддержана исследовательскими контрактами и грантами исследовательского центра Кремниевой долины JD.com и Национального научного фонда.

Роботизированная укладка ящиков на поддоны | Интегрирующие конвейеры, устройства подачи листов и поддонов

Роботизированная укладка ящиков на поддоны | Интегрированные конвейеры, устройства подачи листов и поддоновhttps: // www.spiroflow.com/product/robotic-box-palletizing/

перейти к содержаниюМаксимизируйте свой конечный процесс

Роботы-палетоукладчики обладают множеством преимуществ, в том числе гибкостью и надежностью. Кроме того, переработчики понимают, что существует значительное снижение стоимости владения роботизированными системами укладки на поддоны по сравнению с обычными укладчиками на поддоны. Нет необходимости в ежегодной регулировке или замене цепей и пневмоцилиндров, что снижает необходимость в регулярном техническом обслуживании.Доказано, что современные роботы имеют более 62 000 часов наработки на отказ (среднее время наработки на отказ).

Spiroflow предлагает комплексные решения для паллетирования, объединяющие конвейеры, подачу разделительных листов, многоуровневую подачу листов, питатели поддонов и управляемые транспортные средства.

Решения для паллетирования предлагаются в Северной Америке.

Особенности

- Используйте новейшие технологии робототехники

- Новейшая технология ПЛК с удобным интерфейсом пользователя

- Широкий спектр приложений

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ОПЦИИ

Подача двойной упаковки в систему с двумя поддонами с поддоном и подъемным концом для нескольких ящиковНаши роботы и концевые эффекторы будут работать с большинством предметов, включая коробки, мешки, мешки с открытым горлом и клапаны, тюки, ведра, ящики, поддоны и прокладки.Доступен полный спектр систем подачи пакетов, включая выравнивающие, выравнивающие и поворотные конвейеры. Ячейки роботов могут быть настроены для загрузки отдельных упаковок на отдельные поддоны через шесть различных упаковок на отдельные поддоны. Концевые эффекторы разработаны с учетом вашего конкретного применения.

| Технические характеристики | |

|---|---|

| Полезная нагрузка | 350 — 2970 фунтов |

| Высота стопки | До 120 дюймов |

| Пропускная способность | До 25 одиночных отборов в минуту.увеличение с опцией множественного выбора |

Опции

- Полу- и полностью автоматизированные дозаторы поддонов

- Размещение нижнего и верхнего листа

- Роликовые конвейеры для поддонов

Роботизированная укладка ящиков на поддоны Вопросы?

Мы здесь, чтобы помочь!

Наша преданная своему делу команда экспертов стремится предоставить правильное решение, а не просто любое решение. Вот почему мы предлагаем комплексные системные решения, которые помогут вам переместить самое важное .

«То, что вам нужно для перемещения через оборудование, — это ваше дело, поддерживать его в движении — наше!»~ Основатель Spiroflow Мишель Подевин

Роботизированный паллетоукладчик — Jennerjahn

Описание

Robotics — одно из самых гибких и экономичных упаковочных решений для современного конкурентного рынка. Современная точность, сокращение производственного травматизма и высокая окупаемость инвестиций делают роботизированные упаковочные системы все более популярным выбором для решения проблемы эффективной обработки готовой продукции.

Роботизированный двойной укладчик ящиков на поддоны

Роботизированная ячейка-палетоукладчик может одновременно загружать коробки двух разных размеров на отдельные поддоны. Робот автоматически забирает ящик с торца одного из двух конвейеров. Технология RFID используется для связи в режиме реального времени с роботом для завершения процесса укладки на поддоны. Робот представляет коробку для печати и применяет аппликатор этикеток, где этикетки с информацией о продукте наносятся на коробку. Затем робот укладывает коробку на соответствующий поддон по запрограммированной схеме.Робот также размещает прокладочные листы на каждом поддоне и между ящиками для устойчивости. Когда поддон готов, оператор может на мгновение отключить камеру для укладки на поддоны, чтобы удалить готовый поддон, не останавливая остальную часть упаковочной линии. После размещения пустого поддона и включения ячейки укладка на поддоны может продолжаться.

Роботизированная укладка ящиков на поддоны

Робот снимает упакованные рулоны с накопительного конвейера и помещает их на поддон. Робот укладывает ящики на поддон по запрограммированной схеме.Робот также размещает прокладочные листы на каждом поддоне и между ящиками для устойчивости. Когда поддон будет готов, он продвинется к концу приводного конвейера.

Поддон будет перемещаться через световую завесу безопасности. Эта секция находится на глубине одного поддона за пределами ограждения, что позволяет операторам снимать ее с помощью вилочного погрузчика. Дополнительные поддоны выдаются из автоматического дозатора поддонов.

Роботизированная укладка рулонов на поддоны

Специальная оснастка на конце руки для этого робота разработана и запрограммирована для выполнения двух функций; работа с рулонами и разделочными листами.

Когда набор готовых рулонов достигает конца конвейера, робот поднимает рулоны, поворачивает их вертикально и помещает на поддон в заранее определенном порядке. Робот может быть запрограммирован на автоматическое укладывание готовых рулонов на поддоны в различных схемах укладки.

После того, как каждый поддон будет готов, предыдущий поддон пройдет через световую завесу приглушения в зону накопления. Эта секция находится на глубине одной поддона за пределами ограждения по периметру, что позволяет операторам снимать поддон, не прерывая работу.

Дополнительные поддоны выдаются из автоматического дозатора поддонов. После этого робот помещает картонный лист на поддон, и процесс повторяется.

Роботизированная укладка очень больших рулонов на поддоны

Универсальность этого робота позволяет штабелировать и укладывать на поддоны большие рулоны шириной от 3 до 36 дюймов, диаметром от 8 до 18 дюймов и весом от 17 до 200 фунтов.

Валки большого диаметра перемещаются по конвейеру с нулевым противодавлением и устанавливаются в точке захвата робота.

При обработке рулонов узкой ширины в специальной оснастке «End of Arm Tooling» используется захват с вакуумной подушкой, который контактирует с верхней поверхностью рулона. Запускается вакуум, рулон подбирается и помещается на поддон в соответствии с запрограммированной схемой. Робот также размещает прокладочные листы на поддоне и между слоями рулона для обеспечения устойчивости и сохранения качества рулона. Когда поддон собран, он переместится в одно из трех положений размещения полных поддонов. Третье промежуточное положение позволяет оператору снимать его вилочным погрузчиком.

При обработке рулонов большей ширины робот использует на конце рычага зажимное устройство для захвата и размещения рулонов. Робот будет собирать и укладывать рулоны до тех пор, пока поддон не заполнится. Дополнительные поддоны размещаются вручную на переднем конце конвейера для укладки на поддоны и автоматически индексируются в ячейке для укладки на поддоны.

Паллетирование рулонов навалом

Эта автоматизированная упаковочная линия укладывает на поддоны рулоны плоттерной и струйной бумаги с готовыми рулонами длиной 500 и 600 футов.Перед упаковкой к поддону прикрепляют большую картонную ванну. Серия пневматических толкателей создает запрограммированный слой готовых валков. По завершении слоя формующий стол перемещается в коробку и перемещает валки. Ванна и поддон переворачиваются на бок, когда слои готовых рулонов переносятся в ванну. Как только последний слой загружен, лифт опускает ванну. Конвейерная система перемещает бак в подъемное устройство и поворачивается в вертикальное положение. Когда заполненный бак достигает конца разгрузочного конвейера, оператор может удалить его из системы с помощью вилочного погрузчика.

Предлагается также аналогичная система, в которой используется подъемник для подъема и опускания передаточной пластины до уровня слоя для ванны. Это позволяет баку и поддону оставаться в одном положении во время процесса загрузки. Эта система паллетирования также предлагала возможность укладывать ящики на поддоны.

Ящики для поддонов

Перед укладкой ящиков на поддоны автоматическая упаковочная линия вставляла по 2 рулона в каждую коробку.

Поддон переворачивается на бок, когда ящики переносятся на поддон.Серия пневматических толкателей создает запрограммированный слой с ящиками. По завершении слоя формующий стол перемещает ящики и переносит их на поддон. Как только последний слой загружен, подъемник поворачивает загруженный поддон в вертикальное положение. Оператор может удалить его из системы с помощью вилочного погрузчика. Эта система паллетирования также предлагала возможность паллетирования рулонов навалом.

Роботизированные системы паллетирования | Автоматизированные роботы-палетоукладчики

Эффективная транспортировка материалов в производственный процесс и из него может существенно повлиять на ваши потребности в рабочей силе, время выхода на рынок и вашу прибыль.

FANUC предлагает самый широкий в отрасли диапазон полезной нагрузки роботов-укладчиков

Если вы депалетизируете продукт на переднем крае своей линии или укладываете его на поддоны, FANUC предлагает полную линейку роботов, спроектированных и построенных для обеспечения высоких нагрузок и самого короткого в мире времени цикла. Роботы FANUC уже 30 лет справляются со сложными и стандартными операциями. Независимо от того, укладываете ли вы на поддоны полный слой или отдельные коробки, мешки, ведра или бочки, наши системы работают быстро, стабильно и надежно.

Наша полная линейка роботов-палетоукладчиков предлагает вам варианты размеров, полезной нагрузки, скорости, времени цикла и точности и, что наиболее важно, осторожности при обращении с вашими продуктами.

Выбор подходящего робота обычно зависит от следующих факторов: полезная нагрузка, радиус действия, нагрузка, время цикла и площадь пола. При выборе желаемого диапазона полезной нагрузки не забывайте предугадывать вес инструмента, перевязочного материала и продукта на конце руки.

Заинтересованы в роботе-укладчике FANUC или полностью автоматизированном решении для укладки на поддоны?

Свяжитесь с опытным экспертом по продукции FANUC сегодня!

Решения для паллетирования

Решения для совместной работы — Предоставлено ESS Technologies — Когда площадь пола и взаимодействие с сотрудниками являются важными в вашем списке требований, серия совместных роботов FANUC CR — лучший выбор.Благодаря полезной нагрузке от 4 до 35 кг и способности немедленно останавливаться при контакте, решение для совместной работы устраняет необходимость в дорогостоящих и занимающих много места защитных ограждениях.

Decase / Depalletize — Предоставлено StrongPoint Automation — PalletTool поддерживает депалетизацию в фиксированном месте, если расположение деталей меняется или размер и тип детали случайны, потребуется система технического зрения. Распознавание, сортировка и определение высоты могут быть выполнены с помощью интеллектуальных систем технического зрения или трехмерного зонального датчика для операций по депалетированию.Использование датчика площади 3D позволяет депаллетировать как однородные, так и неоднородные штучные грузы.

Простое выполнение второстепенных функций — видео предоставлено Kaufman Engineered Systems — Будь то формирование слоев, разделительный лист или обработка поддонов, гибкость робототехники позволяет беспрепятственно выполнять второстепенные функции.

Централизованная укладка / укладка смешанных продуктов на поддоны — видео предоставлено Premier Tech Chronos: Позволяет укладывать на поддоны разные продукты и артикулы на соответствующие поддоны.Эта система сортирует 16 типов продуктов, поступающих с одной линии, а затем укладывает их на поддоны в 16 различных местах штабелирования.

Дополнительные решения для паллетирования

Ничто не сравнится с роботом-палетоукладчиком FANUC.

Меньшая занимаемая площадь

Роботизированное решение обычно занимает меньше места, и это ценность при сравнении стоимости одного футового покрытия на производственном предприятии. Роботизированное решение также предлагает творческую гибкость для установки в ограниченном пространстве.

Универсальный

После того, как выбор робота определен, универсальность инструмента на конце руки обеспечивает большую гибкость для работы с несколькими типами контейнеров одновременно, независимо от их формы — это включает ящики, мешки, ведра, бутылки, батареи, кубики металлолома. , и пластиковые контейнеры.

Адаптируемый

Роботизированный укладчик на поддоны может обрабатывать одну или несколько единиц одновременно в соответствии с конфигурацией поддона и формирует несколько слоев на поддоне после сбора продуктов с конвейера.Решения для роботизированной укладки на поддоны позволяют легко приспособить поддоны различных форм и типов продуктов.

Многозадачность

Кроме того, роботы-палетоукладчики можно запрограммировать для обработки нескольких загрузок разных артикулов на одной линии. Системы технического зрения могут использоваться для отправки информации роботу, чтобы он мог собирать и размещать разные артикулы на разных поддонах.

Сильный и быстрый

Может выдерживать до 1000 кг (2200 фунтов). Скорость укладки на поддоны может варьироваться от 8 до 30 ящиков в минуту для одного робота, собирающего один продукт за раз, в зависимости от схемы укладки, требований и даже более высокой пропускной способности, если робот собирает ряды продукта или полный слой продуктов.

Готовы начать свой путь автоматизации? Есть вопросы перед тем, как начать? Мы здесь, чтобы помочь.

Заполните форму ниже, и опытный эксперт FANUC по автоматизации свяжется с вами.

Устройство для сборки футляров с механизмом перемещения манипулятора робота

Опубликовано 10 ноября, 2020

Роботизированная рука имеет долгую историю производства. Теперь он используется на линиях вторичной упаковки. Когда вы смотрите на роботизированную руку даже на простой машине, такой как сборщик корпусов, она может вдохновить.Как в своем сходстве с человеческими формами, так и в футуристической природе, он обещает объединить лучшее из человеческих и машинных движений.

Роботизированная рука работает и работает так же, как человеческая рука, с суставами, которые могут двигаться в разных направлениях. По мере того, как роботизированная рука выбирает и размещает, маневрирует и строит, она предлагает то, чего не может предложить большинство других машин: простоту. Вместо того, чтобы изобретать новый машинный процесс, роботизированная рука является копией уже усовершенствованного универсального инструмента. Конечно, роботизированные руки существуют с 1960-х годов, начиная с производства автомобилей.

Но сегодня, благодаря передовым разработкам, стало возможным и экономически выгодным развертывать их в небольших приложениях, включая вторичную упаковку. INSITE Packaging использует движение манипулятора робота, чтобы сделать упаковку в конце производственной линии более удобной и эффективной, но это также в некотором роде революционер в производственном пространстве, — говорит Тодд Дэвис, менеджер INSITE Packaging.

Но когда дело доходит до капитальных вложений, все сводится к окупаемости инвестиций, и ничем не отличается, когда речь идет о сборщике ящиков с роботизированной рукой.Вот несколько вопросов, которые можно задать:

- Какие преимущества дает движение руки робота в сборщике ящиков?

- Потребуется ли в штате специалист по робототехнике для настройки монтажного устройства?

Роботизированное оборудование набирает обороты в пищевой промышленности

Во-первых, вот краткий обзор тенденций. Роботизированная автоматизация быстро набирает обороты, даже быстрее, чем ожидалось.

Еще в 2014 году в отчете PMMI «Тенденции и достижения в области упаковки и переработки пищевых продуктов» прогнозировалось, что 82% производственных предприятий в США.С. будет использовать робототехнику. В 2019 году он достиг 90%, и в ближайшие пять лет производственный цех, в котором есть хоть какая-то робототехника, станет почти универсальным.

Как указывается в этой статье Packaging World, более высокий объем производства, вызванный COVID-19 на пищевых компаниях, способствует росту спроса на автоматизацию роботов, от производства до упаковки вплоть до вторичной упаковки в конце производственной линии. Причина: повышенная забота о безопасности сотрудников в сочетании с общим ростом пищевой промышленности.

Преимущества роботов-манипуляторов при сборке корпусов

Учет увеличенных артикулов

На сегодняшнем рынке это более важно, чем когда-либо, поскольку 67% производителей продуктов питания сообщают о заметном увеличении артикулов в соответствии с Тенденциями и достижениями в сфере пищевых продуктов 2019 года. Упаковка и переработка.Далее подробно описываются основные проблемы, связанные с удовлетворением производственных потребностей.

- Повышение урожайности с помощью существующего оборудования

- Повышение эффективности производственных процессов

- Интеграция автоматизации

- Идти в ногу с меняющимися рыночными и розничными потребностями

- Максимальное время безотказной работы с помощью надежного оборудования

«Это часто возникает у наших клиентов», — говорит Дэвис. «Маркетинговые команды много вкладывают в продукт, находя идеальную форму и графику для упаковки, чтобы выделить ее.Но что беспокоит, так это то, что жизненный цикл продуктов становится короче, и это может привести к устареванию некоторого оборудования. Вот почему мы используем роботов ».

[Убедитесь, что бедро должно быть квадратным: преимущества активного квадрирования ящиков]

Соответствие требованиям розничных продавцов