Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

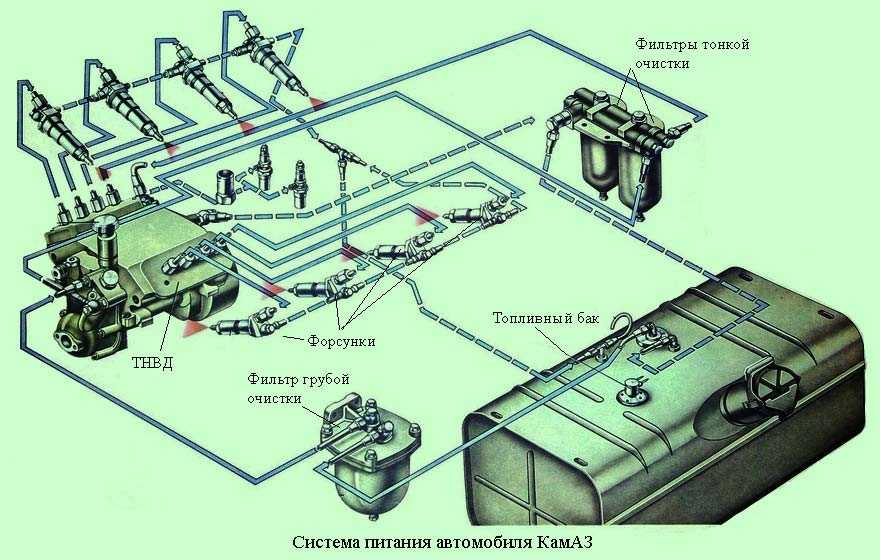

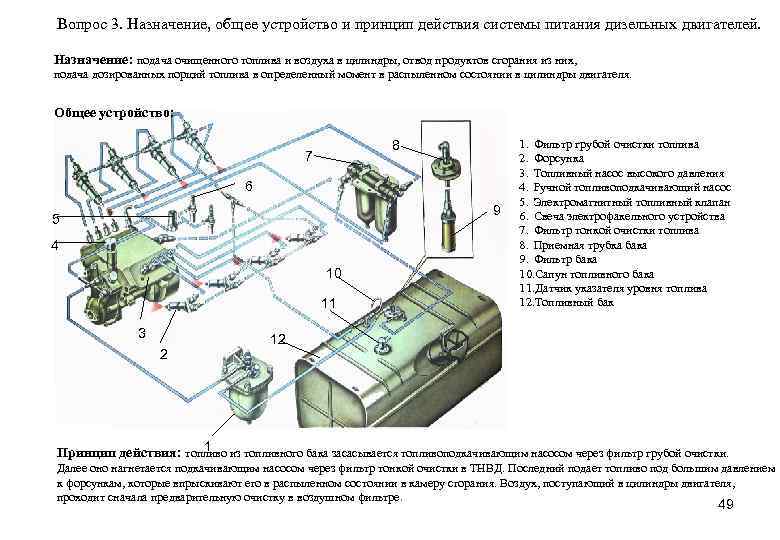

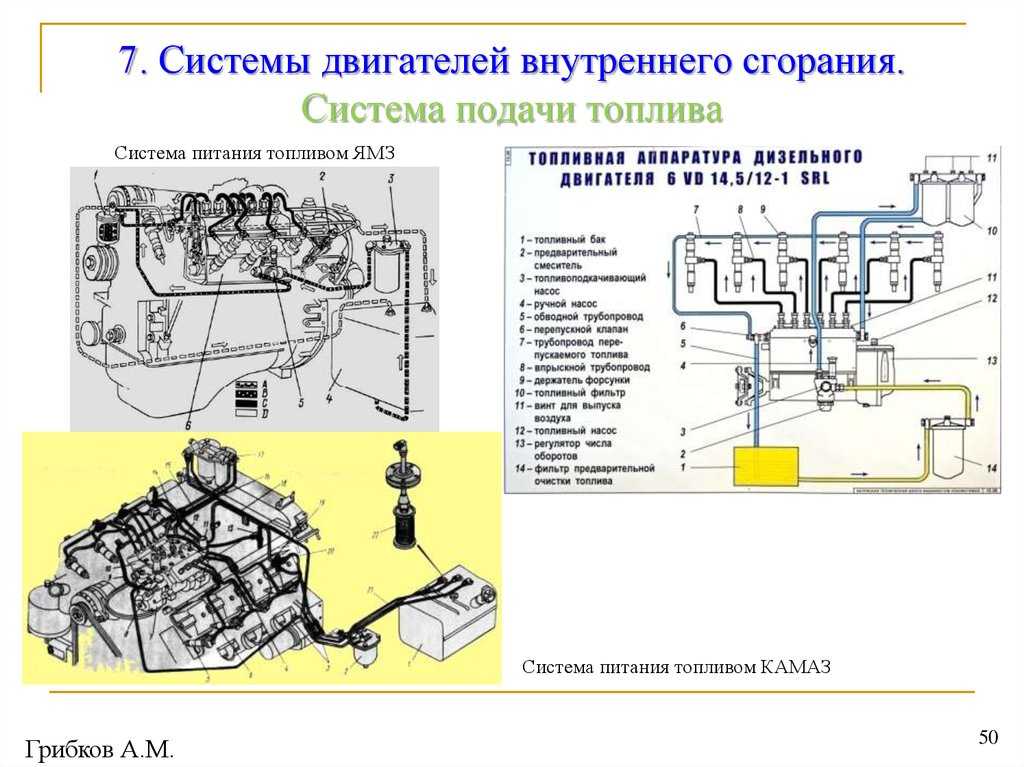

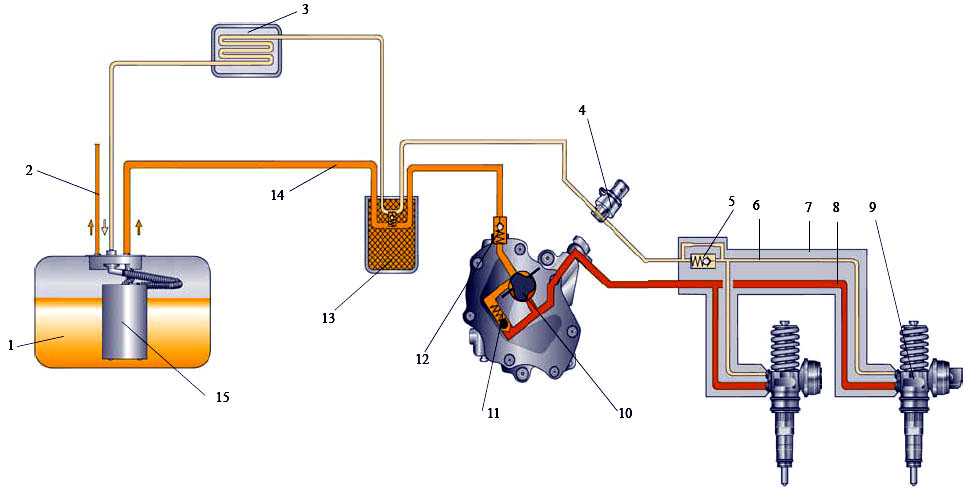

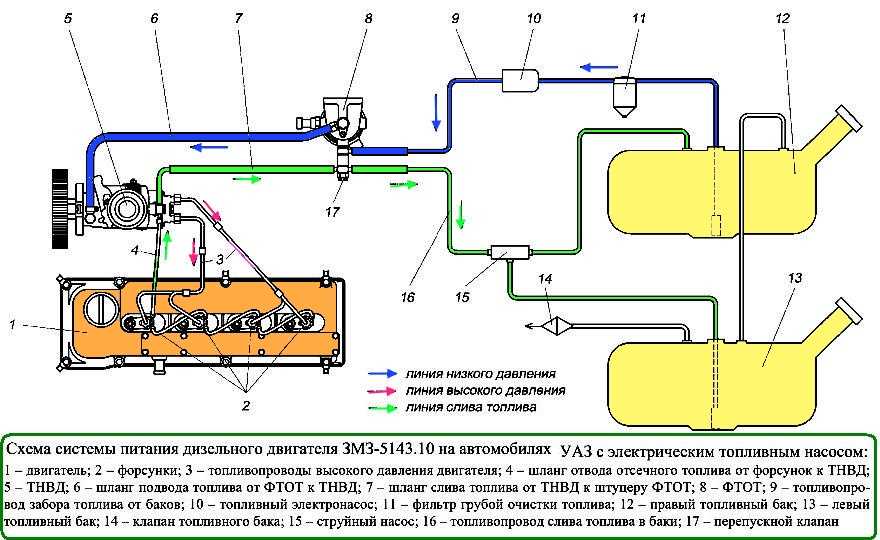

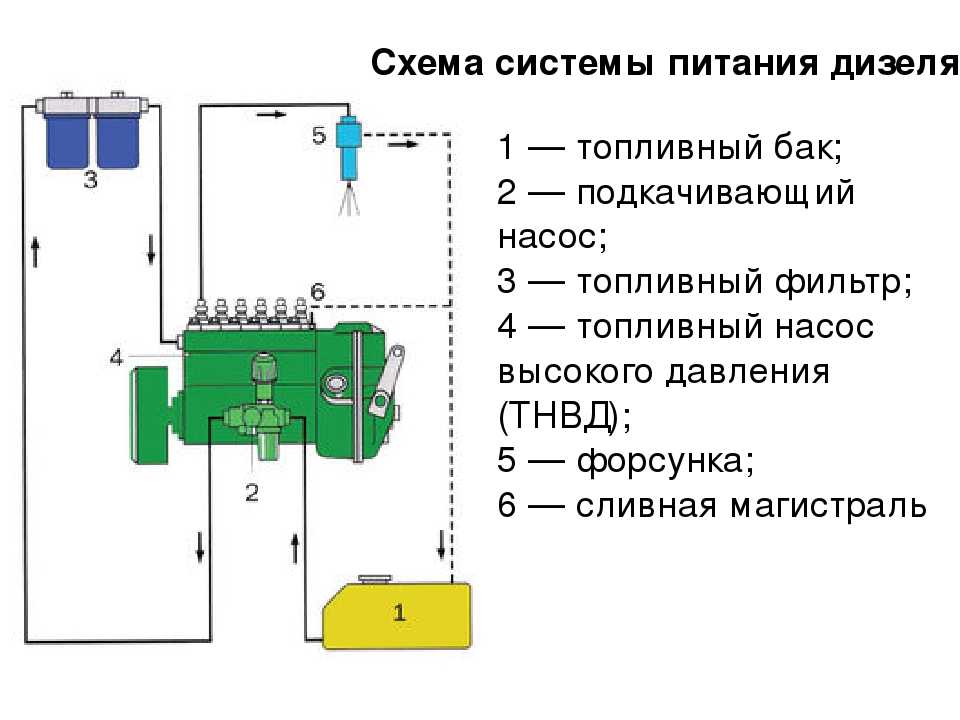

Общее устройство системы питания

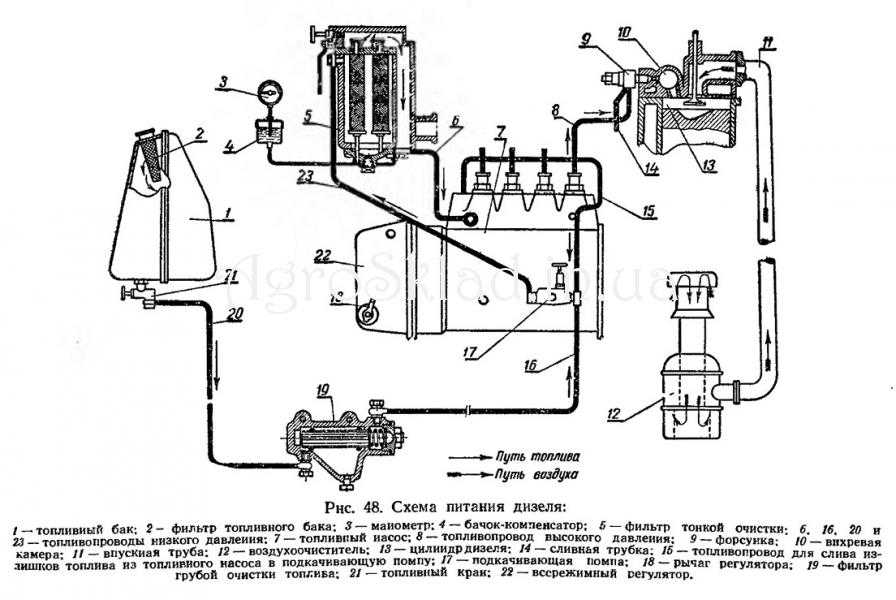

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы.

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис.

Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса.

В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

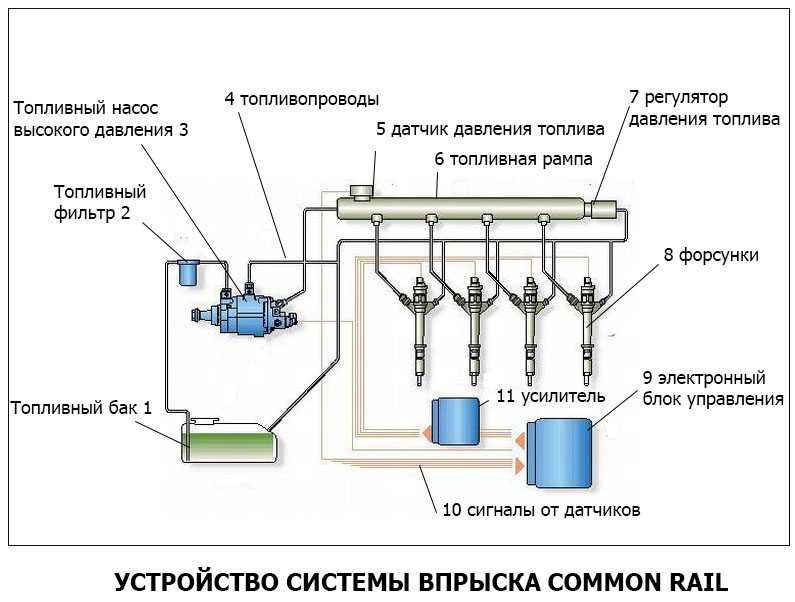

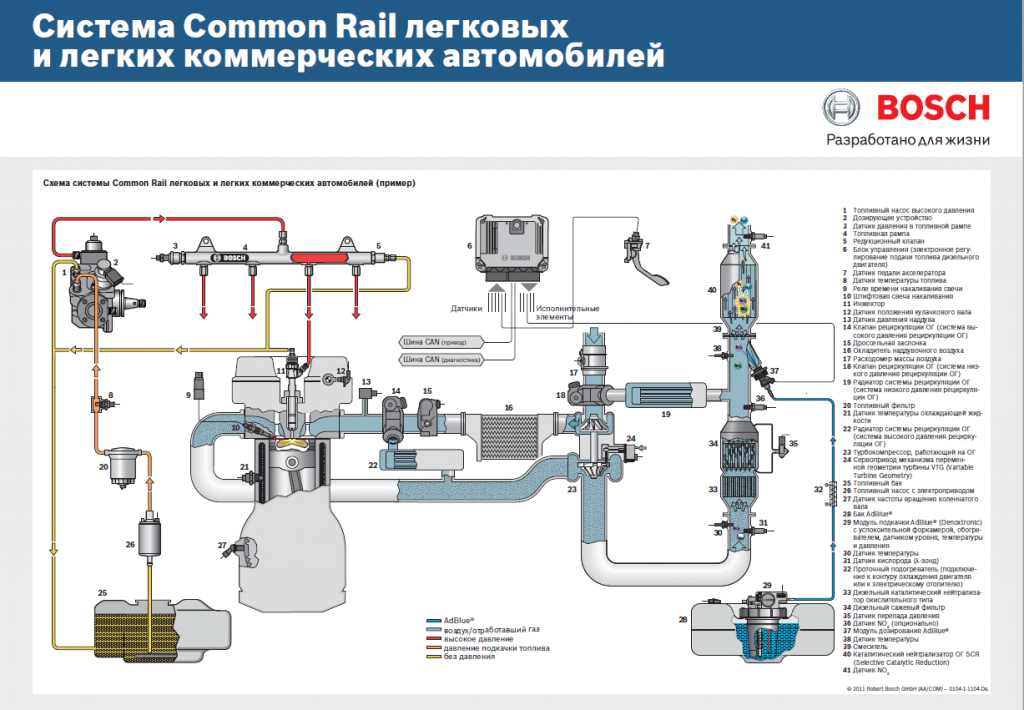

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

Система питания дизельного двигателя. Устройство, ТО и Ремонт

Похожие презентации:

Грузоподъемные машины. (Лекция 4.1.2)

Зубчатые передачи

Гидравлический домкрат в быту

Детали машин и основы конструирования

Газораспределительный механизм

Свайные фундаменты. Классификация. (Лекция 6)

Классификация. (Лекция 6)

Ременные передачи

Редукторы

Техническая механика. Червячные передачи

Фрезерные станки. (Тема 6)

Система питания дизельного

двигателя. Устройство, ТО и Ремонт

2. Система питания

В отличие от карбюраторного двигателя ,в цилиндрыкоторых поступает готовая горючая смесь из

карбюратора, горючая смесь у дизелей образуется

непосредственно в цилиндрах, куда топливо и воздух

подаются раздельно.

В следствие особенностей рабочего

процесса и главным образом применения

высокой степени сжатия дизели выгодно

отличаются от карбюраторных двигателей

меньшим (на 30…35%) расходом топлива.

Этим объясняется широкое

распространения дизелей на тяжёлых

грузовых автомобилях.

1- воздушный

фильтр. 2-турбо

компрессор.

3-глушитель.

4-форсунка.

5-выпускной

трубопровод.

6-топливопровод

высокого

давления.

7-топливный

насос В.Д

108-топливопровод низкого 9-фильтр тонкой очистки подкачивающий

давления.

11-фильтр грубой очистки топлива. 12-бак.

11-фильтр грубой очистки топлива. 12-бак.насос Н.Д.

13-поршень. 14-впускной клапан. 15-топливопровод перепуска

излишнего топлива.

4. СУЩНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Высокая производительность подвижного составаможет быть достигнута только при условии

обеспечения постоянной технической готовности.

Однако при эксплуатации подвижного состава его

детали подвергаются естественному изнашиванию, что

приводит к нарушению посадок сопряжённых деталей,

увеличению зазоров, ослаблению соединений и т. п.

В результате этого наступает интенсивное дальнейшее

изнашивание деталей и узлов, и подвижной состав

приходит в негодность. Замедлить изнашивание

деталей и удлинить срок службы подвижного состава

без ремонта можно правильной организацией его

технического обслуживания.

5. Т О и текущий ремонт системы питания

На систему питания дизельных двигателей приходитсядо 9% всех неисправностей автомобилей.

Характерными неисправностями являются: нарушение

герметичности и течь топлива, особенно

топливопроводов высокого давления; загрязнение

воздушных и особенно топливных фильтров; попадание

масла в трубонагнетатель; износ и разрегулировка

плунжерных пар насоса высокого давления; потеря

герметичности форсунками и снижения давления начала

подъёма иглы; износ выходных отверстий форсунок, их

закоксовывание и засорения.

6. Т О и текущий ремонт системы питания

Эти неисправности приводят к изменению моментаначала подачи топлива, неравности работы

топливного насоса по углу поворота

коленчатого вала и количеству подаваемого

топлива, ухудшению качества распыливания

топлива, что прежде всего вызывает повышение

дымности отработавших газов и приводит к

незначительному повышению расхода топлива и

снижению мощности двигателя на 3…5%.

7. Т О и текущий ремонт системы питания

Внешними признаками отказов и неисправностейсистемы питания двигателя являются:

затрудненный пуск,

повышенный расход топлива,

неравномерная работа,

дымления, снижение

мощности двигателя, жесткая со стуком работы

двигателя и неизменность частоты вращения

коленчатого вала.

Затрудненный пуск двигателя

обычно происходит в

результате недостаточной подачи топлива в

цилиндры

двигателя, причинами чего могут быть подсосы

воздуха в

систему питания.

Засорение фильтрующих элементов,

неисправность топливоподкачивающего насоса,

снижения впрыска из-за

износа плунжерных пар насоса

высокого давления и ухудшения распыливания

топлива

при закоксовании или износе сопловых отверстий

распылителя форсунки.

Неустойчивая работа двигателя на малой

частоте

вращения коленчатого вала может

происходить

также в результате подсоса воздуха в систему

питания, неравномерной подачи топлива

секциями

топливного насоса, ухудшения состояния

форсунок.

ДЫМЛЕНИЕ

(появление черного дыма) является

результатом не полноты сгорания вследствие

преждевременной или большой подачи

топлива

насосам высокого давления, увеличения

сопловых

отверстий форсунок вследствие их износа (что

снижает давления впрыска), позднего начала

подачи топлива,

подтекания форсунок, засорения

воздушного фильтра,

ухудшения распыливания

вследствие закоксования или засорения сопел

форсунки наличия в топливе воды.

СНИЖЕНИЕ МОЩНОСТИ ДВИГАТЕЛЯ

может

происходить из-за подсоса воздуха в топливную

систему, засорения воздушного фильтра,

недостаточной цикловой подачи топлива,

нарушения регулировки угла опережения впрыска,

ухудшения распыливания топлива форсунками,

распыливания топлива форсунками, уменьшения

количества и неравномерности подачи топлива

насосом высокого давления, недостаточной

величины компрессии и применения

соответствующего топлива.

НЕПЛОТНОСТИ В

ТОПЛИВОПРОВОДАХ СИСТЕМЫ,

в том числе на линии всасывания

можно выявить при помощи бочка.

Для этого

отсоединяется от топливного бака топливопровод,

отводящий излишек топлива, герметизируют его

заглушкой, затем отсоединяют от бака подающий

топливопровод и присоединяют к нему шланг бачка.

Топливо из частично заполненного бака подают в

систему под давлением 0,3 МПа, которое

предварительно создаётся имеющимся в бачке

воздушным насосом. Негерметичность

топливопроводов обнаруживают по появлению в

местах соединений пузырьков воздуха и подтеканию

топлива.

ПРОВЕРКА СОСТОЯНИЯ ФИЛЬТРОВ

заключается в ежедневном сливе отстоят из

фильтров глубокой и

тонкой отчистки в количестве 0,1…0,15л. После

слива пускают двигатель и дают ему поработать

3…4 мин, чтобы удалить воздух, который мог

попасть в топливную систему.

Через каждые 9…14

тыс. км (при ТО-2) фильтры разбирают, корпуса

промывают дизельным топливом и заменяют

фильтрующие элементы.

ПРОВЕРКУ ТОПЛИВОПОДКАЧИВАЮЩЕГО

НАСОСА

двигателя ЯМЗ – 236 проводят на

производительность и величину

развиваемого давления.

Производительность

топливоподкачивающего насоса при

противодавлении 0,15…0,17 МПа и частоте

вращения кулачкового вала привода 1050

мин‾1 должна быть не менее 2,2 л/мин.

При полностью перекрытом нагнетательном

канале насоса и при частоте вращения

кулачкового вала 1050± 10 мин‾

максимальное давление должно быть не

менее 0,4 МПа.

15. То и ремонт дизеля

Диагностирование герметичности системы питанияпроизводится при каждом очередном

обслуживании автомобиля.

Негерметичность

Негерметичностьработающих под давлениеием топливопроводов

обнаруживается по подтеканию топлива в местах

их соединений при работе двигателя на оборотах

холостого хода.

Негерметичность топливопроводов и соединений на

участках, находящихся под разрежением, приводит

к подсосу воздуха в систему. Наличие в системе

воздуха может быть обнаружено по выделению

пены или пузырьков воздуха из-под ослабленной

контрольной пробки на крышке фильтра тонкой

очистки при работе двигателя на малой частоте

вращения коленчатого вала.

16. Учебники.

1. В.А.Родичев «Грузовые автомобили» Москва Академия2013г.

2. В.М.Власов. Учебник «Техническое обслуживание и ремонт

3. С.К. Шестопалов. Учебник «Техническое обслуживание и

ремонт автомобилей» Москва. «Академия» 2008г.

4. А.П. Пехальский. Учебник «Устройство автомобилей»

Москва «Академия» 2005г.

5. В.В. Селифонов. Учебник «Устройство и техническое

обслуживание грузовых автомобилей ».

Москва. «Академия»

Москва. «Академия»2007г.

6. А.С.Кузнецов Учебник «Техническое обслуживание и

диагностика двигателя внутреннего сгорания». Москва.

«Академия» 2013г.

English Русский Правила

Распределение электроэнергии и дизель-генераторы

Вы когда-нибудь задумывались, как работают энергетические компании? Как электричество поступает от электростанции к вам домой или на работу? Ну, в Соединенных Штатах есть сотни энергетических компаний и тысячи электростанций. Обычно они либо подключены к основной электросети, либо, в редких случаях, к изолированным системам, обеспечивающим электроэнергией отдаленные районы.

Типичная энергетическая компания Электроэнергетические компании делятся на три отдельные подгруппы. Эти группы: Поколение , Передача и Распределение . Есть еще одна группа, которую используют энергетические компании, которые отслеживают и контролируют все эти подгруппы. Эта группа обычно называется группой System Operations или чем-то подобным.

Эта группа обычно называется группой System Operations или чем-то подобным.

В данную группу входят генерирующие ресурсы энергокомпаний. Это могут быть угольные, газовые, нефтяные, атомные, гидро-, дизельные, ветряные, солнечные электростанции и многое другое. Каждый из этих объектов использует дизельное резервное питание для переходных периодов и отключений.

Электричество, производимое этими электростанциями, автоматически контролируется в соответствии с инструкциями группы системных операций . Это автоматическое управление обычно осуществляется с помощью чего-то, что называется автоматическим управлением генерацией или сокращенно AGC. AGC регулирует выходную мощность в мегаваттах, частоту и регулирует выходное напряжение и реактивное сопротивление VAR генераторных установок.

Группа генерации также содержит подгруппы, которые обеспечивают поддержку этих электростанций, включая эксплуатацию, техническое обслуживание и проектирование, и в этих трех подразделениях есть множество отделов (складское хозяйство, безопасность, охрана окружающей среды, топливо, обучение, человеческие ресурсы). Ресурсы и трудовые отношения, чтобы упомянуть несколько).

Ресурсы и трудовые отношения, чтобы упомянуть несколько).

Группа передачи обычно берет на себя после того, как электроэнергия выходит из главных повышающих трансформаторов электростанции, которые значительно повышают напряжение и измеряются в кВ (киловольтах). Напряжения 500 кВ, 345 кВ, 230 кВ, 115 кВ являются общими для системы передачи. Есть и другие случаи, когда используются высоковольтные линии постоянного тока до 800 кВ. Затем электричество поступает на подстанции высокого напряжения, иногда на большие расстояния. Эти подстанции могут принадлежать другим энергетическим компаниям, которые также подключены к Сетка . Передающие подстанции используют резервные дизель-генераторы для питания релейного оборудования в случае отключения электроэнергии. Когда электричество достигает области, где оно может быть использовано потребителями энергетических компаний, оно понижается до более низкого напряжения, где распределительная группа берет на себя управление.

Как упоминалось выше, распределительная группа берет на себя поставку электроэнергии потребителю после того, как напряжение было снижено и доставлено на распределительные подстанции. Эти подстанции еще больше снижают напряжение, скажем, до 69 кВ или 22 кВ, в зависимости от расстояния и требований нагрузки в зоне обслуживания клиентов.

Подобно распределительным станциям и подстанциям, распределительные подстанции зависят от резервных дизельных генераторов, обеспечивающих питание релейного оборудования в случае отключения электроэнергии. Крупным предприятиям и фабрикам требуется более высокое напряжение для питания производственного оборудования.

С распределительных подстанций электроэнергия подается по опорам или под землей к жилым домам и предприятиям. Трансформаторы используются для снижения напряжения до 220 В или 110 В для отдельных бытовых потребителей. Как и в случае с системой передачи, техническое обслуживание и восстановление системы распределения координируются группой System Operations Group . Система Distribution включает в себя считывание показаний счетчиков, выставление счетов, голубую ставку, отделы обслуживания клиентов и многое другое.

Системные операции Группа системных операций является мозговым центром бизнеса энергетических компаний. Здесь электроэнергия покупается, продается и планируется к поставке. Объекты управления функционированием системы имеют несколько источников резервного питания, в основном дизель-генераторные установки. Отключения на линиях передачи и распределения планируются, и соблюдаются строгие правила связи и техники безопасности.

Электростанции классифицируются как блоки с базовой нагрузкой, с пиковыми нагрузками или с возобновляемыми источниками энергии. Блоки базовой нагрузки работают в основном 24 часа в сутки в течение всего года, если только они не находятся в состоянии простоя или капитального ремонта. К ним относятся атомные, угольные и речные ГЭС. Пиковые агрегаты, такие как природный газ, мазут (дизель) и гидронасосные аккумулирующие агрегаты, запускаются, когда потребность системы в нагрузке превышает то, что могут генерировать агрегаты базовой нагрузки.

Однако более точно цены на топливо определяют работу пиковых агрегатов. Солнечная, ветровая и другие виды генерации возобновляемых ресурсов могут использоваться только в определенное время суток и иногда недоступны (без ветра).

Электричество является таким же товаром, как свиная грудинка, серебро или кукуруза, и продается как таковое. Иногда выгодно покупать и продавать электроэнергию, даже если вы не владеете генерирующими активами. Энергетические компании покупают и планируют поставки электроэнергии как можно раньше и как можно дешевле. Таким образом, они могут отсрочить повышение тарифов для своих клиентов (вас) как можно дольше.

Иногда выгодно покупать и продавать электроэнергию, даже если вы не владеете генерирующими активами. Энергетические компании покупают и планируют поставки электроэнергии как можно раньше и как можно дешевле. Таким образом, они могут отсрочить повышение тарифов для своих клиентов (вас) как можно дольше.

Системы питания Cat® | Оборудование и обслуживание

Ziegler Power Systems предлагает решения и лучшую в отрасли поддержку клиентов, чтобы поддерживать оборудование ваших энергосистем в наилучшем состоянии, когда оно вам больше всего нужно. Ищете ли вы специализированную аренду, надежное техническое обслуживание оборудования, новый дизельный генератор или решение для возобновляемой энергии или промышленный двигатель, Ziegler готова помочь вам с оборудованием и опытом.

КРУГЛОСУТОЧНАЯ АВАРИЙНАЯ СЛУЖБА Наши сертифицированные технические специалисты готовы оказать помощь на месте или в аварийной ситуации 24 часа в сутки, семь дней в неделю.

Миннесота: 888. 320.4292

320.4292

Айова: 800.342.7002

Your Partner In Power

Мы гордимся тем, что сотрудничаем с вами как с экспертами по двигателям и энергетике. У нас есть широкий ассортимент продукции, связанной с электроэнергетикой, по той причине, что мы хотим предложить вам больше ценности. Мы используем отраслевые знания из одной категории продуктов и связываем их с другой. Например, информация о тенденциях в области промышленных двигателей и ремонте помогает нам оставаться на шаг впереди в удовлетворении потребностей в поддержке продуктов в арендованных и коммерческих генераторных установках. Это коллективное знание продукта помогает нам лучше обслуживать наших клиентов.

В Ziegler Power Systems мы рассматриваем потребности каждого клиента в электроснабжении как уникальные и адаптируем наши решения к каждому объекту или проекту — универсального подхода не существует. Мы гордимся тем, что предлагаем лучшее обслуживание клиентов в отрасли и выступаем в качестве преданного консультанта для вашего бизнеса.

Лучшая в своем классе поддержка продуктов

Для нас большая честь сотрудничать с нашими клиентами, чтобы обеспечить безопасное и надежное резервное питание. Мы стремимся обеспечить лучшее обслуживание клиентов и поддержку продукции в отрасли, включая систему доставки запчастей, как ни один другой дилер оборудования.

Компания Ziegler обслуживает все марки оборудования для производства и распределения электроэнергии, включая все марки и модели дизельных и газовых генераторов, автоматических автоматических переключателей, распределительных устройств, автоматических выключателей, защитных реле, ИБП и трансформаторов.

Power Service

ЭЛЕКТРОЭНЕРГЕТИКА В АРЕНДУ

Нужна аренда генератора для аварийного электроснабжения или мероприятия? Ищете принудительную вентиляцию или сезонный контроль температуры для круглогодичной работы? У Ziegler есть решения по аренде, соответствующие вашим временным потребностям в электроэнергии, включая генераторы, воздушные компрессоры, нагреватели, чиллеры и все сопутствующие аксессуары.

Аренда сегодня

Решения в области электроэнергетики

От обеспечения надежного аварийного электроснабжения до исследования оборудования для новых проектов — наш набор продуктов для электроэнергетики позволяет нам предоставлять заказчикам индивидуальные пакеты энергоснабжения.

- Дизельные и газовые электрогенераторы Cat®

- Распределительные устройства, автоматические вводы резерва (АВР), источники бесперебойного питания (ИБП)

Спецификация Новое оборудование

Просмотр подержанного оборудования

Возобновляемая энергия

Мы предлагаем различные решения для возобновляемой энергии и микросетей, включая фотоэлектрические (PV) солнечные панели, накопители энергии и контроллеры микросетей.

- Фотоэлектрические (PV) солнечные панели

- Аккумуляторы энергии и контроллеры микросетей

Знакомство с возобновляемыми источниками энергии

Двигатели OEM

Наши дизельные и газовые промышленные двигатели Cat® мощностью от 11 до 8180 л.