Барабанные тормоза, устройство, снятие тормозного барабана.

Несмотря на современные технологии и внедрение, в систему торможения, дисков, барабаны все еще используются на большинстве автомобилей. Таким образом, вопрос демонтажа не исчерпал себя полностью, его актуальность находится на должном уровне.

Содержание

- Задние барабанные тормоза, строение

- Как снять тормозной барабан

- как снять барабан, тормозной барабан 2107

- съемник тормозных барабанов

- снимаем тормозной барабан, нагрев

Для начала разберем строение механизма торможения.

Он состоит из закрепленной части, представленной в виде тормозных колодок и части, которая вращается вместе с колесом во время движения.

Барабан является вращающимся элементом.

Процесс снижения скорости осуществляется за счет взаимодействия, т. е. трения барабана и колодок, до полной остановки.

Строение устройства, в общем, не сложное, к тому же стоимость приемлемая.

Что это такое?

Данный процесс обусловлен особым строением колодок. Их нижние части соединены.

Таким образом, в процессе торможения, колодка что спереди, взаимодействуя с барабаном, генерирует дополнительное усилие.

Это способствует задействованию задней колодки, что повышает эффективность всего процесса.

Демонтаж тормозного барабана является распространенным явлением в мире автомобилистов.

Связано это с условиями его эксплуатации.

На снижение функций влияют состояние дорожного полотна, влажность, стиль вождения, аварии.

Что касается дороги, здесь все более или менее ясно.

А вот с влажностью проблемы обстоят более серьезно.

Не уделяя должного влияния системе, в скором времени возможны процессы образования коррозии, которая приводит к снижению качества торможения.

На состояние также влияет стиль вождения.

Автомобили, изготовленные для массового населения и не приспособленные к агрессивному управлению, быстро перегреваются, что ведет к снижению функций.

Одной из самых серьезных причин снижения эффективности тормозной системы является дорожное происшествие.

В зависимости от ее масштабов, осуществляется соответствующий ремонт. В ряде случаев требуется полная замена системы.

Но в основном рассмотренные факторы работают в совокупности.

В результате этого создаются идеальные условия для возникновения царапин, бороздок и др. дефектов.

Несмотря на опыт владельца автомобиля, данные «заболевания» системы легко определяются при визуальном осмотре.

Как снять тормозной барабан

Разобравшись в строении, кажется, что снятие тормозного барабана не особо сложное дело.

Но это заблуждение, при длительной эксплуатации автомобиля, тормозные барабаны иногда, довольно часто, “пригорают”, что очень осложняет их снятие.

Существует три основных метода.

как снять барабан, тормозной барабан 2107

Для начала разберем более жесткий метод.

Домкратом поднимается сторона, с колеса которой необходимо демонтировать тормозной цилиндр. Другие колеса фиксируются. Далее устраняются шпильки, колесо снимается. Под мост автомобиля устанавливается пенек, чтобы положение сохранялось непоколебимым.

Проведя подготовительные мероприятия, садимся за руль, поворачиваем ключ зажигания, устанавливаем третью передачу и смотрим на тахометр.

При достижении 3 тыс. оборотов, педаль тормоза зажимается.

Срыв барабана возможен сразу же, но если этого не произошло, пробуем, пока не добьемся должного результата.

У метода свои минусы, одним из которых является риск нанесения травмы.

В связи с этим не желательно нахождение посторонних лиц в зоне поражения. Но таким способом не стоит пользоваться, заведомо зная, что барабан в неисправном состоянии.

съемник тормозных барабановВторой метод подразумевает наличие, как вы уже догадались, съемника.

Но здесь потребуется определенный опыт его использования.

Условия рынка позволяют приобрести его без лишних проблем.

Но обладая должными знаниями, имеется возможность его самостоятельного изготовления.

Потребуется изготовить комплектующие. Устройство достаточно просто.

Чтобы его собрать, необходимо воспользоваться услугами мастеров обработки металла.

Изготавливается держатель, основу которого составляет подготовленный металлический цилиндр.

По средствам болтов к нему крепятся захваты.

Для установления нужных размеров можно воспользоваться информацией расположенной во всемирной паутине (интернет).

Там имеются все размеры, по которым следует изготавливать детали.

Сборка не представляет особых сложностей.

снимаем тормозной барабан, нагрев

Третий метод применяется при возникновении коррозийных процессов, в результате которых барабан не поддается снятию.

В таком случае следует повысить температуру соединения, чтобы, соответственно, осуществить его разрыв.

Здесь используются свойства кипящей воды.

Соединение равномерно обливают горячей водой.

Кипяток обеспечивает разрыв соединения во всех точках.

Следует позаботиться о безопасности и надеть защитные перчатки.

Проделав операцию, болты легко демонтируются, и тормозной цилиндр снимается.

Устройство и принцип работы барабанных тормозов

Nevada 1976Тормозные барабаны: описание,фото,видео,типы,устройства 0 Comment

Содержание статьи

Барабаны, конечно, давно проиграли эволюционную войну дискам, но по сей день достаточно активно используются на недорогих и легких машинах. Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

История производства

А изобретены они были еще в далеком 19-м веке. Первыми прототипами современных тормозов была примитивная система всего лишь из трех составляющих. Это был собственно тормозной барабан, крепящийся к колесу, прочная и гибкая лента, расположенная вокруг него, а также рычаг, натягивающий последнюю деталь. Естественно, срок службы такой системы был недолгим, к тому же в нее попадали различные камни и грязь.

Усовершенствовалась конструкция лишь в начале 20-го века. Тогда инженер Луи Рено изобрел новый тормозной барабан с более надежными комплектующими. Впервые в него входили колодки, расположенные внутри механизма. Тормозное устройство было хорошо защищено от попадания грязи, в связи с чем его срок службы существенно увеличился. С тех пор тормозной барабан неоднократно менял свою конструкцию и материалы, однако его функция оставалась неизменной. Такое устройство по-прежнему уменьшало скорость автомобиля при необходимости. Также оно выполняло функцию ручного тормоза.

Впервые в него входили колодки, расположенные внутри механизма. Тормозное устройство было хорошо защищено от попадания грязи, в связи с чем его срок службы существенно увеличился. С тех пор тормозной барабан неоднократно менял свою конструкцию и материалы, однако его функция оставалась неизменной. Такое устройство по-прежнему уменьшало скорость автомобиля при необходимости. Также оно выполняло функцию ручного тормоза.

УСТРОЙСТВО

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства. Кроме того, барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

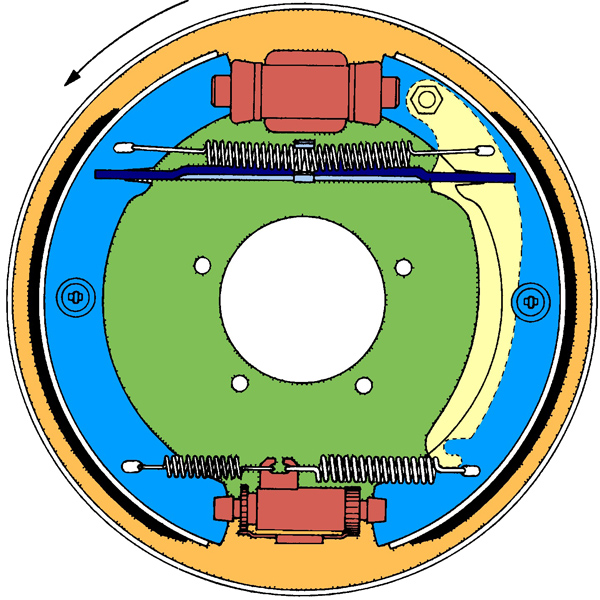

Тормозной механизм барабанного типа (рис.1) состоит из следующих основных частей:

- Тормозного барабана, материалом для изготовления которого, служит чугун повышенной прочности.

Внутренняя поверхность барабана, непосредственно соприкасающаяся с остальными элементами механизма, подвергается тщательной шлифовке. Монтируется на опорный вал (в этом случае в барабан запрессовывается подшипник) или ступицу колеса.

Внутренняя поверхность барабана, непосредственно соприкасающаяся с остальными элементами механизма, подвергается тщательной шлифовке. Монтируется на опорный вал (в этом случае в барабан запрессовывается подшипник) или ступицу колеса. - Тормозных колодок (поз.4). Изготавливаются из металла и имеют форму полумесяца. Рабочая поверхность тормозной колодки оснащена фрикционной накладкой (на основе асбеста).

- Тормозного гидравлического цилиндра (поз.2). Это полый чугунный цилиндр с двумя рабочими поршнями, заполненный рабочей (тормозной) жидкостью. Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

- Верхней (поз.1) и нижней (поз.5) стяжных пружин, работающих на «сжатие». Их основная рабочая функция – предотвращение расхождения тормозных колодок в режиме «покоя».

- Защитного диска, монтируемого непосредственно на ступицу (заднюю балку).

- Распорной планки (поз.3), представляющей собой металлическую пластину специфической конфигурации (имеющую специальные вырезы). Функциональное предназначение данного элемента заключается в установке механизма «самоподвода». Кроме того, при установке тормозного устройства на задней колесной паре, распорная планка приводит в действие вторую тормозную колодку, обеспечивая при этом функционирование стояночного тормоза. Применяется в тормозных механизмах барабанного типа, имеющих один тормозной цилиндр.

- Механизма «самоподвода» (в виде двух эксцентриков, расположенных в корпусе защитного диска), обеспечивающего разведение тормозных колодок с износившимися фрикционными накладками.

Различают следующие типы барабанного тормоза:

-Simplex – с одним разжимным устройством

-Duplex – с индивидуальным приводом

-Duo-Duplex – с двумя разжимными устройствами

-Servo – с максимальным самоусилением

-Duo-Servo – с самоусилением при любом направлении вращения барабана

Эффект механического самоусиления – также одно из преимуществ барабанного тормоза. Этот эффект возникает по причине того, что нижние части тормозных колодок связаны между собой, и трение о тормозной барабан передней колодки усиливает прижим к барабану задней тормозной колодки.

Этот эффект возникает по причине того, что нижние части тормозных колодок связаны между собой, и трение о тормозной барабан передней колодки усиливает прижим к барабану задней тормозной колодки.

Эффект самоусиления возникает, как правило, при движении автомобиля вперед. Но в конструкции Duo–Servo он возникает и при обратном вращении колеса (заднем ходе). В среднем, самоусиление позволяет увеличить тормозное усилие в 2–4 раза. В варианте Servo тормозное усилие может увеличиться в 6 раз.

Особенностью барабанного тормоза является применение устройств компенсации увеличения зазора между колодкой и тормозным барабаном при тепловом расширении. Компания Bosch разработала такое устройство на основе эффекта деформации биметаллической пружины при повышении температуры тормозного механизма свыше 80 градусов Цельсия.

В конструкции барабанных тормозов также применяются несколько пружин различного назначения. Со временем их упругие свойства снижаются, поэтому данные пружины подлежат периодической замене.

Плюсы и минусы

Тормоза сто лет назад: как барабаны оказались эффективнее дисков

Тормозная система появилась задолго до автомобилей – останавливать нужно было вагоны, телеги, кареты, различные приводные системы и многое другое оборудование. В наследство от времен, когда скорость в 30…

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

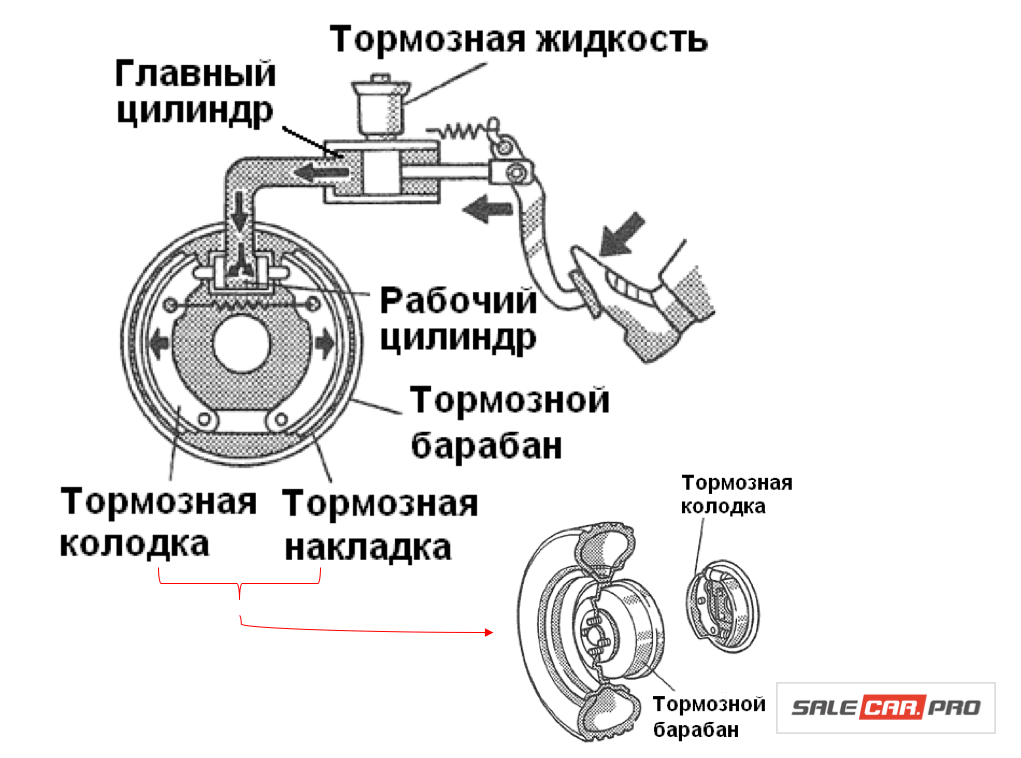

Принцип работы барабанных тормозов.

Принцип действия такой системы следующий. Металлический полый барабан в виде плоской чашки крепится на ступице. При торможении к внутренней части барабана прижимаются серповидные тормозные колодки, что приводит непосредственно к торможению.

Конструкция, приводящая к прижиму тормозных колодок, построена на гидравлическом тормозном цилиндре либо нескольких цилиндрах. В исходное положение тормозные колодки возвращаются благодаря пружинам. Кроме прочего, в конструкцию барабанных тормозов входит рычаг, распирающий колодки при постановке автомобиля на стояночный тормоз.

Кроме прочего, в конструкцию барабанных тормозов входит рычаг, распирающий колодки при постановке автомобиля на стояночный тормоз.

На заре автомобилестроения барабанные тормоза имели доминирующее распространение. Причина такого противовеса в сторону барабанных тормозов была обусловлена в первую очередь простотой производства и меньшими требованиями к точности изготовления деталей. Кроме того, строение стояночного тормоза на основе барабанных тормозов более простое, чем на основе дисковых, которые сегодня нередко занимают место первых.

Как происходит торможение?В момент нажатия на педаль тормоза, в системе создается давление рабочей жидкости, которая «давит» на поршни, тем самым приводя в рабочее состояние тормозные колодки. После этого колодки расходятся в стороны, прижимаясь (плотно) к рабочей поверхности барабана. Колесо замедляет свой ход и автомобиль останавливается. Когда цилиндрик один, как в нашем случае, то на верхние концы колодок «давит» именно он, а нижние края просто попадают в упор, которые есть на заднем диске.

Если система оснащена двумя цилиндриками то такой тормозной механизм считается, более эффективной. В данном случае вместо упора установлен второй цилиндрик, тем самым увеличивается площадь соприкосновения тормозной колодки с рабочей поверхностью барабана.

Надо отметить, что если барабанный тормоз установлен на задних колесах автомобиля, то он еще и реализовывает функцию стояночного тормоза.

Токарные станки для тормозных барабанов — Оборудование для ремонта двигателей

Запросить цену для всех брендов

AMCO C9335

Сравнить

AMCO C9350

8 Точно, быстро и эффективно 1. Резка быстро и эффективно;

2. Быстрая и медленная настройка позволяют резать ротор;

3. Быстрая, точная и эффективная резка барабана;

4. Плавная регулировка позволяет резать. ..

..

Сравнить

AMCO C9365

НАИМЕНОВАНИЕ: Станок для резки тормозных барабанов МОДЕЛЬ: С9365 Чтобы представить: Основные характеристики: Модель C9365 Диаметр барабана 350-600мм Диаметр ротора 180-480 мм Диапазон скоростей заготовки 30,49,88 об/мин Макс. т…

Сравнить

AMCO C9370

Сравнить

AMCO C9372

1、Быстро, точно и эффективно для резки ротора; 2、Быстрая и медленная настройка позволяет резать ротор; 3、Быстрая, точная и эффективная резка барабана; 4、Плавная регулировка позволяет резать…

Compare

AMCO OTCL450A

Сравнение

AMCO T8360A

Сравнение

AMCO T8370

Имя: вертика Brake Rutrum

МОДЕЛЬ: T8370

Чтобы представить: Станок для резки тормозных барабанов T8370 — это передовое оборудование для обработки тормозных барабанов, недавно предоставленное нашим заводом клиентам. ..0007 AMCO T8445

..0007 AMCO T8445

ИМЯ: Тормозной барабан/диск для резки МОДЕЛЬ: T8440 Чтобы представить: Это оборудование является своего рода токарный станок. Может выполнять ремонт тормозного барабана, диска и колодки кутомобилей от мини-автомобилей до…

Сравнить

AMCO T8445(FCV)

Сравнить

AMCO T8445FCV 90 02 02

AMCO T8465

Основные характеристики: Модель T8465 Диаметр барабана 180 – 650 мм Диаметр диска ≤500 мм Скорость шпинделя 24, 40, 70 об/мин Ход стойки 250 мм Скорость подачи 0,16 мм/об Двигатель 1,1/1400 кВт/об/мин М…

Сравнить

COMEC SRL TCE560

Станок TCE560 идеально подходит для токарной обработки тормозных колодок большегрузных автомобилей.

Обработка выполняется непосредственно на оси ступицы редуктора или с использованием подходящих принадлежностей на обычных осях . ..

..

Сравнить

COMEC SRL TD302

Создание токарного станка TD302 связано с необходимостью восстановления тормозных дисков непосредственно на доска. Его можно использовать, когда операции по снятию и установке диска слишком сложны, например…

Сравнить

COMEC SRL TD502

Станок TD502 полностью меняет концепцию восстановления дисков грузовиков и автобусов. Больше никаких потерь времени при разборке диска для токарной обработки. Теперь операции механической обработки можно выполнять …

Сравнить

COMEC SRL TR1000

Станок TR 1000 представляет собой токарный станок для тормозных барабанов легковых и грузовых автомобилей, который может стать отличным решением для механиков, которые ищут надежный и простой в использовании продукт по разумной цене. Это было с…

Сравнить

COMEC SRL TR2000

TR 2000 — токарно-шлифовальный станок для восстановления тормозных дисков, барабанов и маховиков грузовых, коммерческих и легковых автомобилей. Это топовая модель в нашем ассортименте и одна из самых ком…

Это топовая модель в нашем ассортименте и одна из самых ком…

Сравнить

COMEC SRL TR420

TR420 представляет собой многофункциональный токарный станок, который позволяет выполнять регулировку установленных тормозных дисков. на транспортном средстве, не разбирая их. Кроме того, его также можно использовать как ла…

Сравнить

COMEC SRL TR470

Станок TR470 легко и эффективно восстанавливает все виды тормозных дисков, барабанов или маховиков легковых и легких грузовиков, а также дисков большегрузных транспортных средств при наличии соответствующих приспособлений…

Compare

Голод B325

Compare

Голод B345

Compare

Hunger B355

Compare

Hunger E326A

Hunger E326A

0008Compare

HUNGER E326G

Compare

HUNGER E328

Compare

HUNGER E336A

Compare

HUNGER E338

Compare

HUNGER U305

Compare

HUNTER QCLH

Сравнить

HUNTER QCLHPAS

Сравнить

HUNTER QCLHPRO

Сравнить0004

KUGLER TDM-1200

Барабанный токарный станок Kugler TDM-1200 представляет собой многоосевую систему с аэростатическими подшипниками, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмазных инструментов. …

…

Сравнить

KUGLER TDM-1600

Барабанный токарный станок Kugler TDM-1600 представляет собой многоосевую систему, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмазных инструментов. Межосевое расстояние на…

Сравнить

KUGLER TDM-2000

Барабанный токарный станок Kugler TDM-2000 представляет собой многоосевую систему с гидростатическими (масляными) подшипниками, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмаза. …

Сравнить

LONGSHAN C9335

Основные характеристики C9335

Диапазон диаметра обработки

Тормозной барабан 180-350

Тормозной диск

Скорость вращения заготовки об/мин 75/130

Макс. Ход инструментов мм 100

Габаритные размеры мм (Д х Ш х . ..

..

Сравнить

LONGSHAN C9365

Основные характеристики C9365 Диаметр обработки тормозного барабана мм 350-650 Диаметр обработки тормозного диска мм 180-480 Скорость вращения заготовки об/мин 30/49/88 Макс. Ход фрезы мм 256 Более…

Сравнить

LONGSHAN C9365A

Основные характеристики C9365A Диаметр обработки тормозного диска мм 180-480 Скорость вращения заготовки об/мин 30/49/88 Макс. Ход фрезы мм 256 Габаритные размеры (Д x Ш x В) мм 1320 x 1200 x 9…

Compare

SARITAS SLM 1000 — 1500

Compare

SARITAS SLM 2000 — 3000

Compare

SMTCL CA6140

Compare

THL C9350

Model C9350

Ход шпинделя 6-7/8″/175 мм

Скорость шпинделя 70,88,118 об/мин

Скорость подачи шпинделя 0,002″/0,05 мм-0,02″/0,5 мм об/мин

Скорость поперечной подачи 0,002″/0,05 мм-0,02″/0,5 мм об/мин

Градуировка маховика 0,002″. ..

..

Сравнить

THL C9370

Модель C9370 Диаметр ротора 7—18〞(180—457 мм) Толщина ротора 4〞(102мм) Диаметр барабана 6—28〞(152—711 мм) Глубина барабана 9,875〞(251 мм) Питание 1П/220В/50Гц, 1П/110В/60Гц, 3П/380В/50Гц, Размер…

Сравнить

THL C9372

Модель C9372 Диаметр ротора 4”-24” (102мм-610мм) Максимальная толщина ротора 2,85 дюйма (73 мм) Диаметр барабана 6–28 дюймов (152–711 мм) Глубина барабана 9”(229мм) Диаметр маховика 6”-24”(152мм-610мм) Вес шпинделя …

Сравнить

THL T8445A

Модель T8445A Диаметр барабана Вместимость Φ180-Φ450 мм Диаметр диска Вместимость ≤Φ400 мм Скорость шпинделя (3 ступени) 30, 50, 85 об/мин Ход стойки 170 мм Скорость подачи 0,3 0,16 мм/мин Двигатель 1,1 кВт / 1400 об/мин Более…

Сравнить

THL T8445FCV

Модель T8445FCV

Диаметр барабана Вместимость Φ180-Φ450 мм

Диаметр диска Вместимость ≤Φ400 мм

Скорость шпинделя (3 ступени) 30, 50, 85 об/мин

Ход стойки 170 мм

Скорость подачи 0-0,5 мм/мин

Двигатель 1,1 кВт / 1400 об/мин

Более. ..

..

Сравнить

THL T8465

Модель Т8465 Диаметр барабана Емкость Φ180-Φ650 мм Диаметр диска Емкость ≤Φ500 мм Скорость шпинделя (3 шага) 25, 40, 70 об/мин Перемещение инструмента 250 мм Скорость подачи 0,16 мм/об Мотор 1…

Сравнить

ТОС КОВОПОЛЬ МСП 2000

Сравнить

VULMAC LD350

Сравнить

VULMAC LD500

Сравнить

Что такое тормозной барабан и для чего он нужен?

Что такое тормозной барабан и для чего он нужен?

Двигатели внутреннего сгорания работают на высоких скоростях, поэтому для передачи мощности на ведущие колеса, которые вращаются гораздо медленнее, необходимо уменьшить передачу.

Коробка передач обеспечивает выбор передач для различных условий движения: трогание с места, подъем в гору или движение по ровной поверхности. Чем ниже передача, тем медленнее вращаются опорные катки относительно оборотов двигателя.

Чем ниже передача, тем медленнее вращаются опорные катки относительно оборотов двигателя.

Коробка передач — вторая ступень в системе трансмиссии после сцепления. Обычно он крепится болтами к задней части двигателя со сцеплением между ними.

Современные автомобили с механической коробкой передач имеют четыре или пять скоростей вперед и одну назад, а также нейтральное положение.

Синхронизатор отключен

Шестерня свободно вращается на втулке, приводимая в зацепление с промежуточным валом. Блок синхронизатора, насаженный на шлицы главного вала, упирается рядом.

Синхронизатор включен

Вилка перемещает синхронизатор в сторону выбранной передачи. Поверхности трения синхронизируют скорости валов, а синхронизатор и шестерня сцепляются друг с другом.

Рычаг переключения передач, управляемый водителем, соединен с рядом селекторных тяг в верхней или боковой части коробки передач. Штоки переключения расположены параллельно валам, на которых установлены шестерни.

Самая популярная конструкция – редуктор с постоянным зацеплением. Он имеет три вала: входной вал, промежуточный вал и главный вал, которые вращаются в подшипниках в корпусе коробки передач.

Также имеется вал, на котором вращается промежуточная шестерня задней передачи.

Двигатель приводит в движение первичный вал, который приводит в движение промежуточный вал. Промежуточный вал вращает шестерни на главном валу, но они вращаются свободно до тех пор, пока не будут заблокированы с помощью синхронизатора, который соединен шлицами с валом.

Это устройство синхронизатора, которым управляет водитель через шток переключателя с вилкой на нем, который перемещает синхронизатор для включения передачи.

Стопорное кольцо, задерживающее устройство в синхронизаторе, является последним усовершенствованием современной коробки передач. Он предотвращает включение шестерни до тех пор, пока скорости валов не будут синхронизированы.

На некоторых автомобилях установлена дополнительная передача, называемая повышающей передачей. Она выше высшей передачи и обеспечивает экономичное вождение на крейсерских скоростях.

Она выше высшей передачи и обеспечивает экономичное вождение на крейсерских скоростях.

Синхронизатор включен

Нейтраль

Все шестерни, кроме тех, которые необходимы для заднего хода, постоянно находятся в зацеплении. Шестерни вторичного вала свободно вращаются вокруг него, а шестерни промежуточного вала неподвижны. Диск не передается.

Первая передача

На первой передаче наименьшая шестерня промежуточного вала (с наименьшим числом зубьев) сцеплена с ней, пропуская привод через самую большую шестерню первичного вала, обеспечивая высокий крутящий момент и низкую скорость для старта с места.

Вторая передача

На второй передаче разница в диаметре шестерен на двух валах уменьшается, что приводит к увеличению скорости движения и меньшему увеличению крутящего момента. Соотношение идеально подходит для подъема на очень крутые холмы.

Четвертая передача

На четвертой передаче первичный вал и главный вал заблокированы вместе, обеспечивая «прямой привод»: один оборот карданного вала на каждый оборот коленчатого вала. Прироста крутящего момента нет.

Прироста крутящего момента нет.

Реверс

Для реверса промежуточная шестерня вставляется между шестернями на двух валах, заставляя главный вал изменять направление. Задняя передача обычно не синхронизирована.

Синхронизация шестерен

Синхронизатор представляет собой кольцо с зубьями на внутренней стороне, установленное на зубчатой ступице, соединенной шлицами с валом.

При выборе водителем передачи, совпадающей с конусообразными поверхностями трения на ступице и зубчатой передаче привода, от поворотной шестерни через ступицу к валу, синхронизируя скорости двух валов.

При дальнейшем движении рычага переключения передач кольцо перемещается вдоль ступицы на короткое расстояние, пока его зубья не входят в зацепление со скошенными зубцами на стороне шестерни, так что шлицевая ступица и шестерня сцепляются друг с другом.

Современные конструкции также включают стопорное кольцо, вставленное между фрикционными поверхностями. Кольцо запирания также имеет собачьи зубья; он сделан из более мягкого металла и крепится к валу свободнее, чем ступица.