Рабочий тормозной цилиндр — как он работает?

Тормозная система — один из основных механизмов функционирования автомобиля. Она предназначена для остановки транспортного средства и снижения его скорости. Также, она позволяет оставлять транспортное средство в безопасном состоянии покоя, не позволять ему самопроизвольное движение в не рабочее время.

Тормозная система состоит из множества механических элементов, которые выполняют свою особую функцию и роль в успешной работе всей системы. Рабочий тормозной цилиндр — один из важнейших элементов работы всей тормозной системы.

- 1. Рабочий тормозной цилиндр – роль в тормозной системе.

- 2. Конструкция рабочего тормозного цилиндра.

- 3. Виды рабочих тормозных цилиндров.

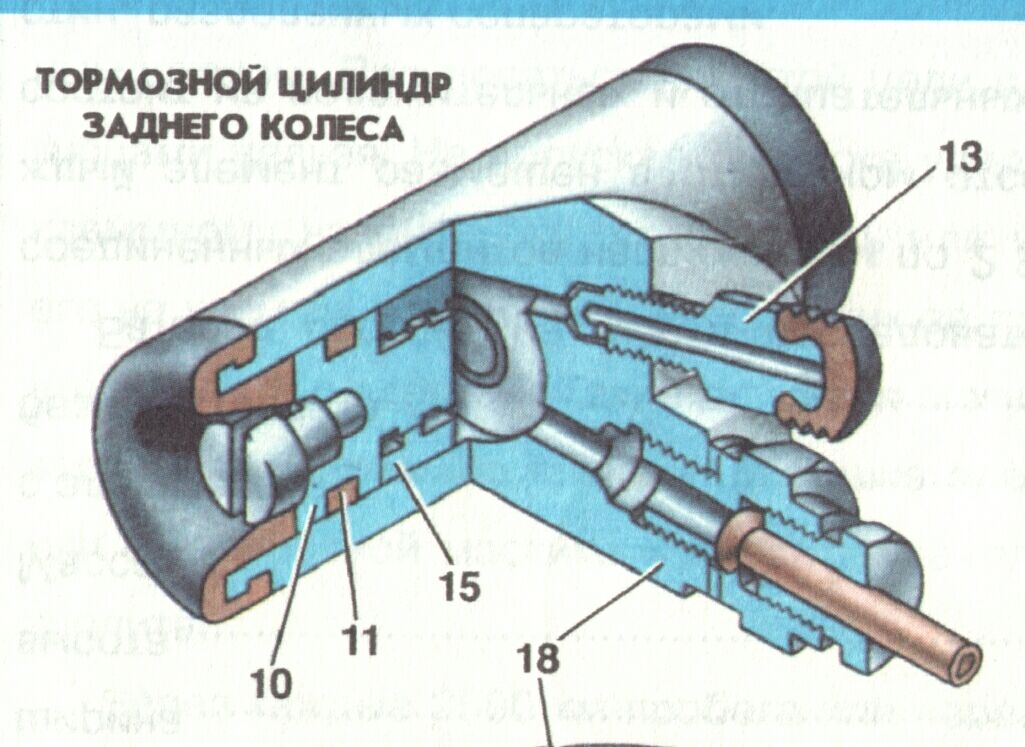

Таким образом, рабочий тормозной цилиндр — это самобытный механизм тормозной системы, который преобразует давление жидкости в определенную механическую силу, которая, в свою очередь, воздействует на тормозные колодки. Отличается от главного тормозного цилиндра тем, что воздействует непосредственно на тормозные колодки барабанного типа. Помимо вышесказанного определения, рабочий тормозной цилиндр — это тормозной поршень, который оказывает свое воздействие на тормозные колодки дискового типа.

Отличается от главного тормозного цилиндра тем, что воздействует непосредственно на тормозные колодки барабанного типа. Помимо вышесказанного определения, рабочий тормозной цилиндр — это тормозной поршень, который оказывает свое воздействие на тормозные колодки дискового типа.

Рабочая тормозная система, непосредственной частью которой является рабочий цилиндр, используется всегда и при любой скорости автомобиля для снижения скорости или остановки автомобиля. Задействуется в эксплуатацию рабочая тормозная система с нажатием водителя на педаль тормоза. Является самой эффективной из всех видов тормозных систем.

1. Рабочий тормозной цилиндр – роль в тормозной системе.

В момент торможения водитель непосредственно воздействует на тормозную педаль. Это нажатие, в свою очередь, с помощью специального штока передается на поршень главного цилиндра. Сам этот поршень воздействует уже на тормозную жидкость, вследствие чего, она задействует рабочие цилиндры.

Любой недостаток в тормозной системе может значительно снизить эффективность процесса торможения. Это, в свою очередь, приводит к нежелательным последствиям для всех автомобилей и водителей, принимающих участие в движении. Существует один элемент, который в большинстве случаев стает причиной неисправности рабочего цилиндра и, вследствие, полного или частичного прекращения всей тормозной системы. Таким элементом является тормозная жидкость. Помимо этого, множество различных неполадок могут вызывать низкокачественные и дешевые детали. Узнать, что автомобилю необходим ремонт рабочего тормозного цилиндра, вплоть до его тотальной замены, могут указать такие признаки:

1. Когда автомобиль тормозит, его последующее движение будет не прямолинейным;

2. Снижение уровня тормозной жидкости в бачка. Узнать об этом изъяне может помочь специальный индикатор, который расположен на панели приборов в автомобиле;

Снижение уровня тормозной жидкости в бачка. Узнать об этом изъяне может помочь специальный индикатор, который расположен на панели приборов в автомобиле;

3. Если нужно увеличивать свое усилие для нажатия на педаль тормоза при необходимости остановиться.

Существуют проблемы, которые связаны с деталями, которые непосредственно работают вместе с рабочим цилиндром. Если автомобиль при торможении «заносит», а его движение не прямолинейно, то проблема заключается в заедании поршня. Эта поломка возникает по несколькими причинами: некачественной жидкости, изношенной детали или ее поломкой.

2. Конструкция рабочего тормозного цилиндра.

Рабочий тормозной цилиндр являет собою поршень, уходящий в просверленном отверстии в суппорте. Сам поршень задействует свое давление на тормозную колодку, за счет тормозной жидкости. Также, для более качественного уплотнения используется кольцо из резины, которое вставлено в углубление, располагающееся в стенке суппорта (поршня).

Рабочие цилиндры разного диаметра принято использовать в многопоршневых суппортах – от 6 и больше. Такого типа рабочие тормозные цилиндры увеличиваются к задней части суппорта/поршня. Таким образом, задняя часть колодки значительно сильнее прижимается. Это, в свою очередь, позволяет добиться более равномерного и одинакового износа колодки, так как намного эффективнее распределяет тепло. Помимо этого при торможении автомобиля тормозная колодка стачивается, вследствие чего образуется пыль. Эта пыль накапливается к задней части колодки.

3. Виды рабочих тормозных цилиндров.

Рабочий тормозной цилиндр делится на два вида, которые, в свою очередь непосредственно зависят от типа всей тормозной системы. Так, в автомобильной природе выделяют такие виды рабочих тормозных цилиндров: первый тип рабочего цилиндра – это устройство, воздействующее на тормозные колодки барабанного типа, то есть – барабанный цилиндр; вторым типом рабочего тормозного цилиндра является тормозной поршень, который оказывает свое воздействие на тормозные дисковые колодки, соответственно, этот тип рабочего тормозного цилиндра носит название дискового типа.

Так, в автомобильной природе выделяют такие виды рабочих тормозных цилиндров: первый тип рабочего цилиндра – это устройство, воздействующее на тормозные колодки барабанного типа, то есть – барабанный цилиндр; вторым типом рабочего тормозного цилиндра является тормозной поршень, который оказывает свое воздействие на тормозные дисковые колодки, соответственно, этот тип рабочего тормозного цилиндра носит название дискового типа.

Сам тип такого рода цилиндров определяется целиком и полностью тормозной системой, дисковой ил барабанной. В зависимости от производителя, марки и модели рабочего тормозного цилиндра существует множество его разновидностей, которые отличаются как по своей сути, так и по сроку действия, типу и марке автомобиля и тормозной системы. Это объясняется тем, что не все рабочие тормозные цилиндры подходят под все тормозные системы барабанного типа и дискового, так как развитие автомобильных технология принесло много новшеств и изменений в конструкции и способности тормозной системы, как неотъемлемой части всей работы единого автомобильного механизма.

Помимо данной классификации существует и другая, иная классификация, которая в большей степени относится к автомобилям отечественного производителя. Чтобы идентифицировать и определить какой именно тип рабочего тормозного цилиндра используется, в большинстве случаев достаточно будет посмотреть в инструкцию по эксплуатации автомобиля, где должно быть подробно описана и указана каждая деталь автомобиля.

Если же таковой инструкции нет, или же она есть, но в ней не указана модель и тип тормозного цилиндра, необходимо собственноручно осмотреть рабочий тормозной цилиндр. Таким образом, существуют такие типы рабочих тормозных цилиндров, основное отличие которых заключается в разном внутреннем диаметре: одноконтурный тип рабочего тормозного цилиндра, двухконтурный и трехконтурный. Так, диаметр одноконтурного составляет – 25 мм, двухконтурного – 22 мм, а трехконтурного – 19 мм. Как видно, диаметр уменьшается с добавлением одного контура на 3 мм.

Таким образом, рабочий тормозной цилиндр – один из основных механизмов функционирования всей тормозной системы автомобиля. Исполняя свою главную задачу, которая состоит в преобразовании давления жидкости в силу воздействия на тормозные колодки, он является полностью самобытным и необходимым элементом единого звена функционирования всей тормозной системы автомобиля.

Исполняя свою главную задачу, которая состоит в преобразовании давления жидкости в силу воздействия на тормозные колодки, он является полностью самобытным и необходимым элементом единого звена функционирования всей тормозной системы автомобиля.

Ремонт главного тормозного цилиндра своими руками » АвтоНоватор

В переводе с тюркского языка тормоз (turmaz) означает подкладку под колеса арбы. Мы уже прошли по эволюционной линейке развития транспорта, и в современном автомобиле тормозная система не ограничивается одной только подкладкой под колёса авто.

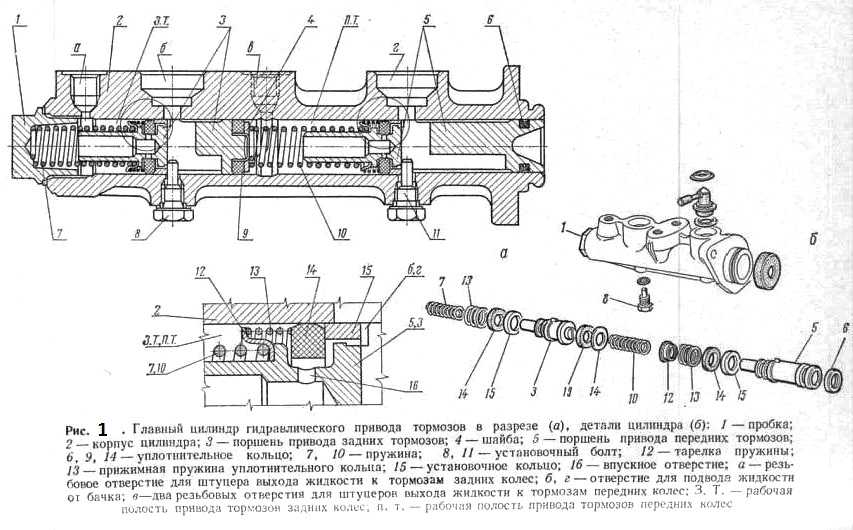

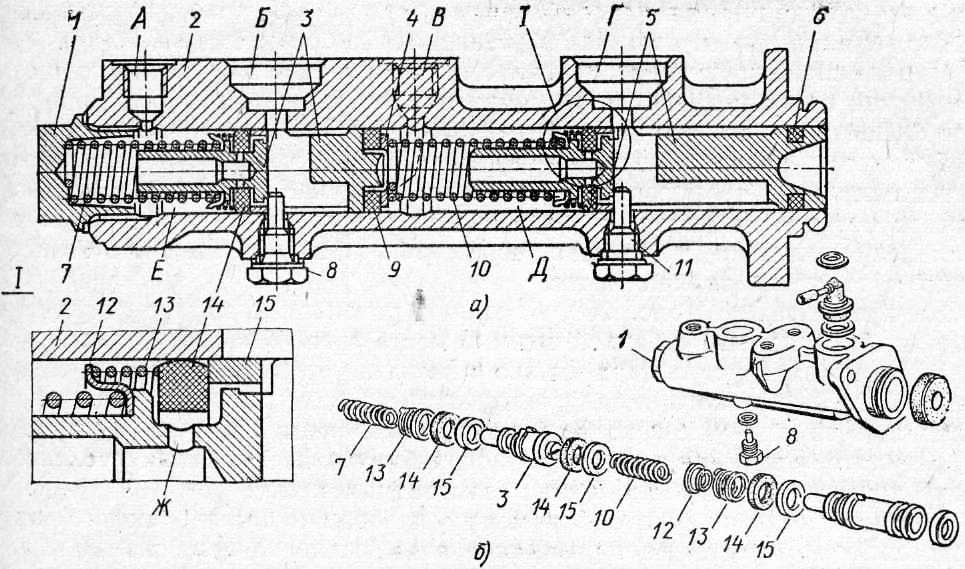

Устройство главного тормозного цилиндра

Тормозная система автомобиля сегодня – это сложнейшая система механических и электронных узлов и деталей, которые предназначены для замедления движения или остановки транспортного средства. Тормоза — это наша безопасность, поэтому своевременное обслуживание и ремонт тормозной системы – по умолчанию приоритетное понятие.

Основным звеном в тормозной системе является главный тормозной цилиндр.

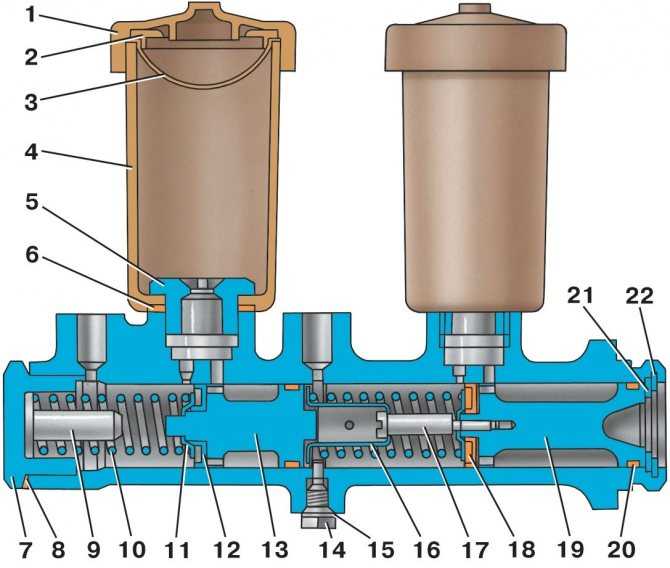

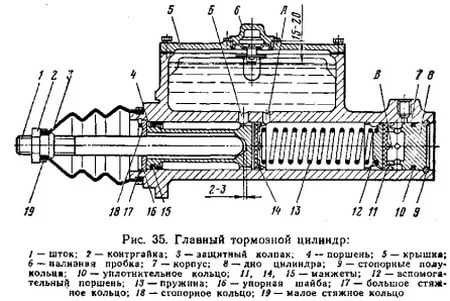

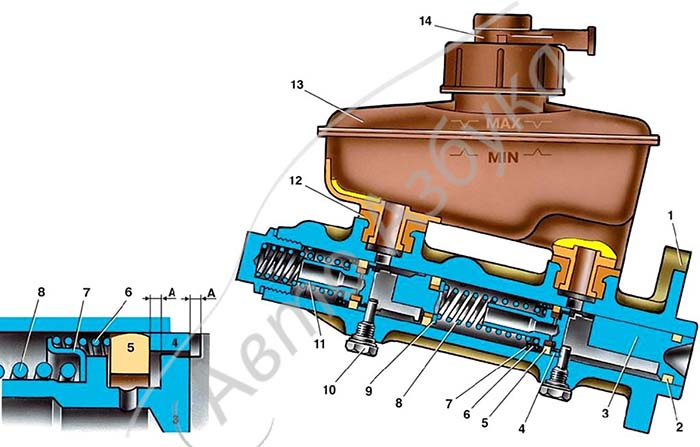

Ремонт главного тормозного цилиндра естественным образом подразумевает знание его устройства. Являясь главным механизмом, приводящим в действие тормоза, главный тормозной цилиндр, по сути, устроен просто. Как и всё гениальное.

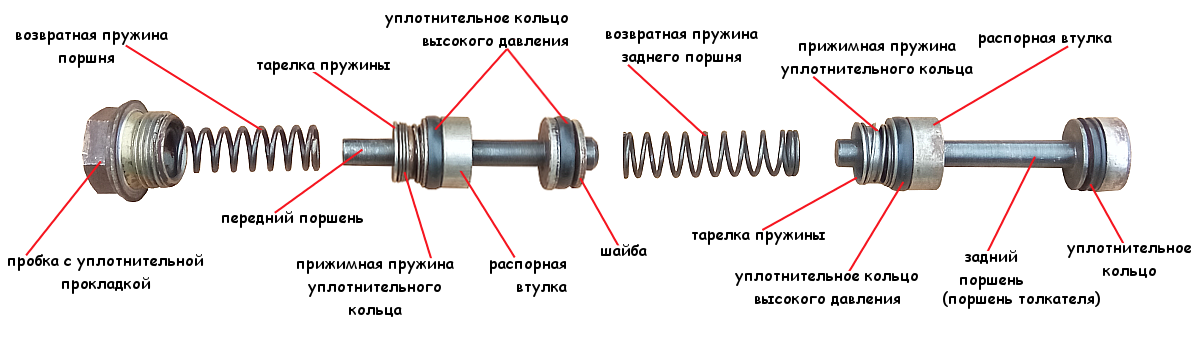

Основными компонентами его являются: поршни, приводящие в действие контуры передних и задних тормозов, возвратные пружины и уплотнительные кольца. Главный тормозной цилиндр работает в паре с вакуумным усилителем.

Диагностика главного тормозного цилиндра

Первым признаком того, что главный цилиндр не в порядке, является низкая эффективность торможения либо слишком мягкий ход педали тормоза. Значит, пришла пора провести тщательную диагностику тормозной системы. И начать нужно с главного тормозного цилиндра.

На неисправности тормозов влияют многие факторы, и не факт, что причина кроется в главном цилиндре. Диагностика тормозов может подвести вас к необходимости проводить ремонт переднего тормозного цилиндра или ремонт заднего тормозного цилиндра. Но, как говорится, — вскрытие покажет.

Диагностика тормозов может подвести вас к необходимости проводить ремонт переднего тормозного цилиндра или ремонт заднего тормозного цилиндра. Но, как говорится, — вскрытие покажет.

Проверяем главный тормозной цилиндр

Проверка начинается с корпуса. В первую очередь проверяем следы подтекания тормозной жидкости на корпусе цилиндра, затем наличие трещин самого корпуса.

Затем переходим к проверке состояния уплотнительных элементов цилиндра. Уплотнители разбухли, значит приступаем к промывке главного тормозного цилиндра. Промывку нужно осуществлять спиртом. Виной всему является, скорее всего, неподходящая тормозная жидкость. Либо её сильное загрязнение.

Любой ремонт главного тормозного цилиндра подразумевает полную замену резино-технических изделий.

После промывки деталей они должны быть высушены сжатым воздухом. Зеркало самого цилиндра и поршни должны быть чистыми, без визуально видимых механических повреждений и ржавчины.

Герметичность главного тормозного цилиндра проверяется на стенде. Поэтому в гаражных условиях такая проверка исключена. Не допускается увеличенный зазор между поршнями и цилиндром, проверьте его в соответствие с параметрами мануала.

Поэтому в гаражных условиях такая проверка исключена. Не допускается увеличенный зазор между поршнями и цилиндром, проверьте его в соответствие с параметрами мануала.

Порядок ремонта или замены узлов и механизмов

Вообще-то по наблюдениям и оценкам специалистов, ремонт главного тормозного цилиндра в гаражных условиях редко приводит к желаемому результату – повышение эффективности тормозов.

Рекомендация проста – проще заменить главный тормозной цилиндр в сборе, если речь не идёт лишь о замене резиновых уплотнителей.

При замене бачка главного тормозного цилиндра рекомендуется менять уплотнительные прокладки, предварительно слегка смазав их тормозной жидкостью.

При полной замене, или демонтаже для ремонта главного тормозного цилиндра, предварительно откачайте тормозную жидкость из бачка и заглушите трубопроводы.

Категорически запрещается ремонтировать регулятор давления главного тормозного цилиндра. Характеристики регулятора установлены производителем при изготовлении, поэтому регуляторы давления меняются в комплекте.

Характеристики регулятора установлены производителем при изготовлении, поэтому регуляторы давления меняются в комплекте.

После ремонта тормозного цилиндра не забудьте провести прокачку тормозной системы.

- Автор: Андрей

- Распечатать

Оцените статью:

(5 голосов, среднее: 1.2 из 5)

Поделитесь с друзьями!

Adblock

detector

Надежные, хорошо работающие компоненты по-прежнему нуждаются в периодическом осмотре

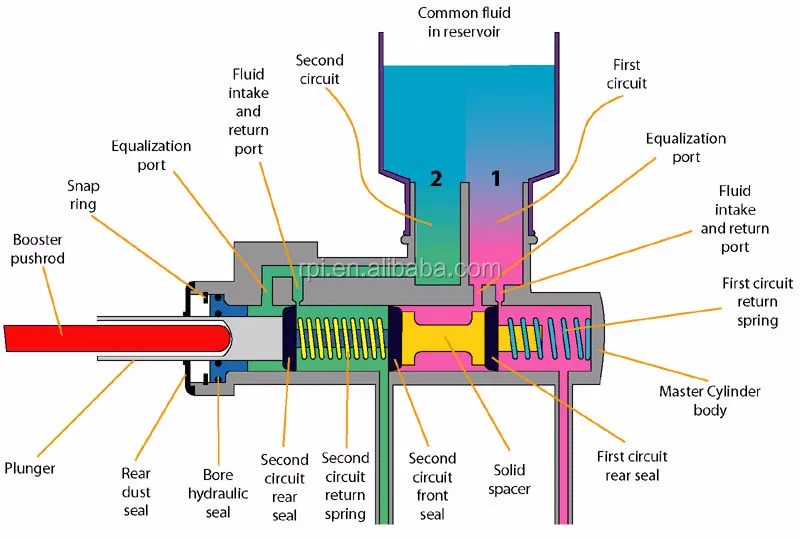

Современные главные цилиндры отличаются долгим и относительно безотказным сроком службы. Современный главный цилиндр произошел от однопоршневых типов, широко представленных в 1930-х годах, до современных двухпоршневых цилиндров с двойной тормозной системой, используемых сегодня. Главные цилиндры, предназначенные для использования в барабанных тормозах, содержат один или несколько обратных клапанов остаточного давления, которые поддерживают небольшое давление в системе. Это остаточное давление создает напряжение в рычажном механизме колесного цилиндра в барабанных тормозах и удерживает чашки поршня колесного цилиндра в расширенном положении относительно отверстий цилиндров. В течение 19В 80-х годах в некоторые главные цилиндры было встроено быстродействующее натяжное устройство для быстрого натяжения широких зазоров между тормозными колодками и тормозным ротором, существующих в некоторых тормозных системах.

Современный главный цилиндр произошел от однопоршневых типов, широко представленных в 1930-х годах, до современных двухпоршневых цилиндров с двойной тормозной системой, используемых сегодня. Главные цилиндры, предназначенные для использования в барабанных тормозах, содержат один или несколько обратных клапанов остаточного давления, которые поддерживают небольшое давление в системе. Это остаточное давление создает напряжение в рычажном механизме колесного цилиндра в барабанных тормозах и удерживает чашки поршня колесного цилиндра в расширенном положении относительно отверстий цилиндров. В течение 19В 80-х годах в некоторые главные цилиндры было встроено быстродействующее натяжное устройство для быстрого натяжения широких зазоров между тормозными колодками и тормозным ротором, существующих в некоторых тормозных системах.

Поршень главного цилиндра предназначен для того, чтобы водитель мог компенсировать низкое положение педали тормоза путем нажатия на педаль тормоза. Отверстие главного цилиндра включает в себя «сапун», расположенный за чашкой поршня, который позволяет тормозной жидкости течь в цилиндр при нажатии на педаль тормоза. Затем жидкость течет вокруг уплотнения поршня в цилиндр при отпускании педали.

Затем жидкость течет вокруг уплотнения поршня в цилиндр при отпускании педали.

Цилиндр также имеет «компенсационное» отверстие (см. фото 1) , которое расположено непосредственно перед кромкой каждого уплотнения или манжеты первичного и вторичного поршня. Компенсационный порт предназначен для выпуска пузырьков воздуха из отверстия цилиндра в резервуар цилиндра (см. Фото 2) . Когда педаль тормоза нажата, компенсационный порт закрывается, поскольку резиновая чашка проходит мимо порта. Затем в канале цилиндра создается гидравлическое давление. Работая в тандеме, сапун и компенсационный порт позволяют водителю увеличивать гидравлическое давление в системе, нажимая на педаль тормоза.

Двойные главные цилиндры сконфигурированы для управления двумя отдельными тормозными системами. Толкатель усилителя тормозов сначала входит в зацепление с первичным поршнем. Вторичный поршень обычно приводится в действие гидравлическим давлением, создаваемым первичным поршнем. В обычной схеме передний и задний мосты работают как две отдельные системы. В двухдиагональной системе левый передний/правый задний и правый передний/левый задний тормоз работают как отдельные системы. Двойные диагональные системы обычно обеспечивают лучшее тормозное усилие и управляемость при потере гидравлического давления в одной из двух тормозных систем.

В обычной схеме передний и задний мосты работают как две отдельные системы. В двухдиагональной системе левый передний/правый задний и правый передний/левый задний тормоз работают как отдельные системы. Двойные диагональные системы обычно обеспечивают лучшее тормозное усилие и управляемость при потере гидравлического давления в одной из двух тормозных систем.

Датчик предупреждения о падении гидравлического давления контролирует первичную и вторичную системы на предмет потери гидравлического давления. Если между системами возникает значительная разница в гидравлическом давлении, выключатель включает красную сигнальную лампу тормозной системы на панели приборов.

Комбинированный сигнализатор тормозной системы и клапан ограничения давления обычно встраиваются в системы, включающие передние дисковые и задние барабанные тормоза. Комбинированный клапан предназначен для включения задних тормозов немного раньше, чем передних тормозов. Комбинированный клапан также ограничивает гидравлическое давление в задних барабанных тормозах, чтобы предотвратить блокировку задних колес в условиях экстренного торможения. Необходимость в этом клапане уменьшилась на автомобилях с антиблокировочной системой тормозов, потому что компьютер ABS определяет блокировку колес и ограничивает гидравлическое давление на неисправные колеса. Если комбинированный клапан не подвергся серьезной внутренней коррозии, клапан обычно очень надежен.

Необходимость в этом клапане уменьшилась на автомобилях с антиблокировочной системой тормозов, потому что компьютер ABS определяет блокировку колес и ограничивает гидравлическое давление на неисправные колеса. Если комбинированный клапан не подвергся серьезной внутренней коррозии, клапан обычно очень надежен.

КОГДА ЗАМЕНЯТЬ ГЛАВНЫЕ ЦИЛИНДРЫ

Хотя современные главные цилиндры надежны, они требуют периодической проверки. В большинстве современных цилиндров имеется полупрозрачный резервуар для жидкости, который позволяет проверять уровень жидкости, не подвергая тормозную жидкость воздействию влаги и грязи, сняв герметичную крышку заливной горловины. Кроме того, многие главные цилиндры включают в себя устройство предупреждения об уровне жидкости в резервуаре, которое предупреждает водителя о низком уровне жидкости, зажигая красную сигнальную лампу «тормоз». Низкий уровень жидкости в большинстве антиблокировочных тормозных систем загорается красным тормозом и оранжевыми сигнальными лампами «ABS» на комбинации приборов.

Низкий уровень жидкости указывает на то, что колодки дискового тормоза сильно изношены или что жидкость вытекает из системы. Если резервуар сильно загрязнен, жидкость загрязнена нефтяными растворителями и/или атмосферной влагой. Вздувшееся уплотнение крышки резервуара указывает на то, что в систему попали смазочные материалы на нефтяной основе или растворители. Для исправления этого состояния обычно требуется замена всех резиновых деталей или основных компонентов в обычных гидравлических и антиблокировочных тормозных системах.

РЕЗЮМЕ ДИАГНОСТИКИ

При диагностике главных цилиндров имейте в виду, что главный цилиндр является лишь одним из компонентов тормозной системы. Кроме того, практически все современные системы ABS, какими бы сложными они ни были, основаны на традиционной гидравлической тормозной системе, использующей главный цилиндр, гидравлические тормозные магистрали, суппорты дискового тормоза и колесные цилиндры для прижима фрикционной накладки к вращающемуся тормозному диску или барабану. Если электроника ABS выходит из строя, тормозная система возвращается к обычному режиму работы.

Если электроника ABS выходит из строя, тормозная система возвращается к обычному режиму работы.

Низкие или проваливающие педали тормоза и красная сигнальная лампа «тормоз», загорающаяся на комбинации приборов, характеризуют большинство отказов главного тормозного цилиндра. При диагностике низких педалей тормоза помните, что большинство производителей указывают характеристики высоты педали до пола. Низкая высота педали может быть вызвана отказом гидравлики в первичной или вторичной системе или образованием избыточного зазора между фрикционной накладкой и фрикционными поверхностями диска или барабана.

Этот избыточный зазор может быть вызван незакрепленным колесным подшипником дисковых тормозов или неисправностью саморегулирующегося узла барабанных тормозов. Самый простой способ найти незакрепленные подшипники или регулировочную тягу — включить стояночный тормоз. Если при нажатии на тормоз увеличивается высота педали тормоза, неисправность связана с осью, приводимой в действие стояночным тормозом.

Педаль тормоза, которая постепенно проседает до пола при нажатии, указывает на внутреннюю утечку из поршневых уплотнений главного цилиндра или на наличие внешней протечки в системе. Внешние утечки характеризуются низким уровнем жидкости в бачке главного цилиндра. Если не удается обнаружить внешнюю утечку в тормозных магистралях, шлангах, суппортах или колесных цилиндрах, возможно, главный цилиндр пропускает жидкость из заднего уплотнения поршня непосредственно в вакуумный усилитель тормозов (см. Фото 3) . Затем жидкость поступает из цилиндра в двигатель через шланг вакуумного усилителя, прикрепленный к впускному коллектору.

Внутренние утечки главного цилиндра могут быть вызваны нажатием на педаль тормоза для прокачки тормозов. В этом случае поршневые уплотнения изнашиваются из-за того, что они выталкиваются за пределы своего нормального диапазона хода на сильно корродированные участки отверстия цилиндра. Внутренние утечки главного цилиндра можно определить, сняв тормозные магистрали и вставив металлические заглушки в выходные отверстия главного цилиндра или в металлические тормозные магистрали, соединенные с тормозными шлангами.

Если педаль тормоза продолжает опускаться до пола, утечка в самом цилиндре. Если педаль становится твердой, в редких случаях вздутие тормозного шланга может привести к проседанию. Вздутие или другие признаки разложения резиновых деталей тормозной системы могут указывать на присутствие в тормозной жидкости растворителей на нефтяной основе. В этом случае шланги и другие резиновые детали следует заменить.

УСТАНОВКА ГЛАВНОГО ЦИЛИНДРА

Поскольку для прокачки некоторых современных систем ABS может потребоваться двунаправленный сканирующий прибор, всегда лучше избегать нагнетания воздуха в систему путем прокачки главного цилиндра на стенде перед установкой (см. Фото 4) .

Большинство новых главных цилиндров включают комплект для прокачки, который удаляет воздух из отверстия цилиндра. Для перемещения поршня на всю длину следует использовать узкий пуансон или старый толкатель. Убедитесь, что поршень возвращается в исходное положение. Если поршень заедает, цилиндр следует забраковать. После установки цилиндра оставьте тормозные магистрали незакрепленными, чтобы помочь удалить воздух из соединений.

После установки цилиндра оставьте тормозные магистрали незакрепленными, чтобы помочь удалить воздух из соединений.

Во многих случаях воздух можно удалить, просто постукивая по металлическим тормозным магистралям. В других случаях воздух можно выпустить, сжав поршень тормозного суппорта на небольшое количество, чтобы вылить небольшое количество жидкости обратно в отверстие цилиндра. После удаления воздуха из соединений цилиндров рекомендуется промыть всю систему с помощью напорного или вакуумного стравливателя. Вакуумные стравливающие устройства обычно являются предпочтительным методом, поскольку они не требуют специальных адаптеров для резервуаров.

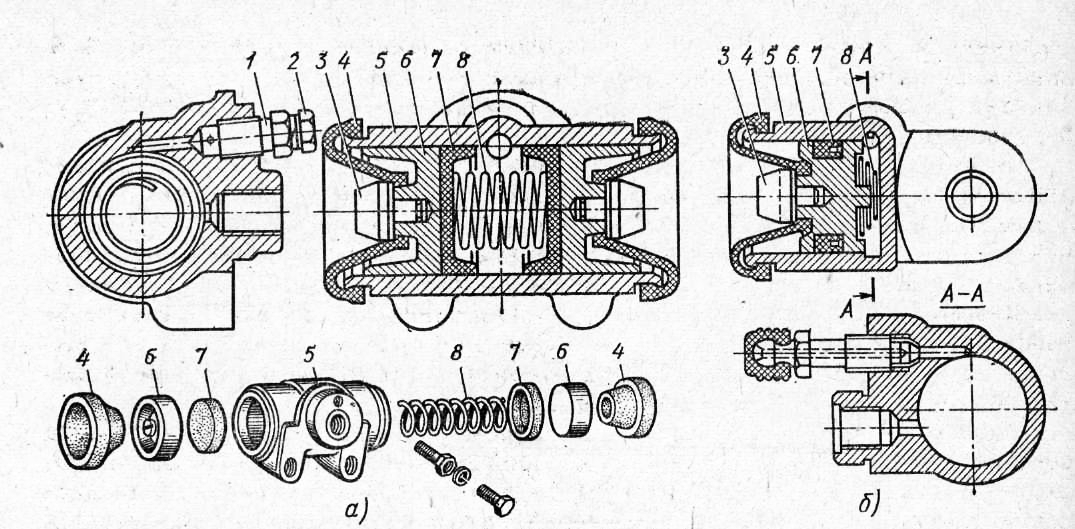

Барабанные тормоза. Понимание гидравлической части

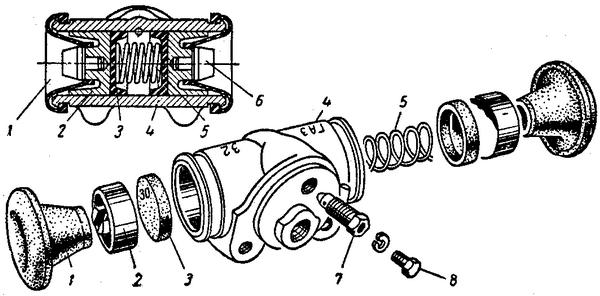

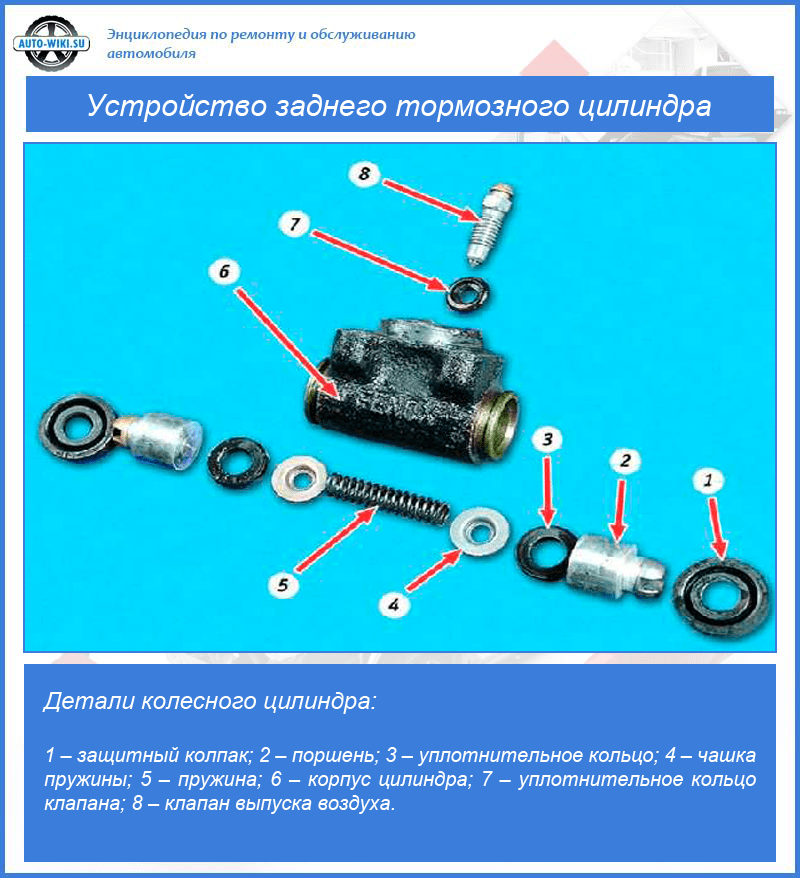

Колесный цилиндр обеспечивает работу барабанного тормоза. Большинство колесных цилиндров относительно просты: пара горизонтально противоположных поршней, установленных внутри чугунного или алюминиевого корпуса. Тормозная магистраль или шланг от главного цилиндра направляет гидравлическое давление в колесный цилиндр, который выталкивает поршни. Это прижимает тормозные колодки к барабану, чтобы задействовать тормоз. Когда педаль тормоза отпускается, возвратные пружины колодок отводят их от барабана и толкают поршни обратно в колесный цилиндр.

Это прижимает тормозные колодки к барабану, чтобы задействовать тормоз. Когда педаль тормоза отпускается, возвратные пружины колодок отводят их от барабана и толкают поршни обратно в колесный цилиндр.

Каждый поршень имеет чашеобразное уплотнение, обращенное внутрь. Когда гидравлическое давление воздействует на поршень и уплотнение, кромка уплотнения выталкивается наружу и плотно прилегает к внутреннему отверстию рабочего цилиндра. Пылезащитный чехол, защищающий от тормозной пыли и других загрязнений, также находится снаружи каждого поршня.

Со временем естественный износ, шероховатость или питтинг в отверстии, а также забоины или трещины в уплотнении поршня могут привести к потере давления. И как только из колесного цилиндра начинает течь тормозная жидкость, это плохая новость для тормозов. Вот почему колесные цилиндры следует всегда проверять при замене тормозных накладок, даже если новые колодки устанавливаются только на передние дисковые тормоза.

Тормозная жидкость, вытекающая из колесного цилиндра, загрязняет тормозные колодки, вызывая потерю трения. Это, в свою очередь, может привести к тому, что тормоза будут тянуть (в сторону исправного колесного цилиндра), вызывая неравномерное торможение и/или цепляющие тормоза. Со временем негерметичное уплотнение также приведет к падению уровня тормозной жидкости в бачке главного цилиндра. Если не исправить, уровень жидкости может стать настолько низким, что воздух будет втягиваться в главный цилиндр, вызывая увеличение хода педали, а также мягкость педали.

Это, в свою очередь, может привести к тому, что тормоза будут тянуть (в сторону исправного колесного цилиндра), вызывая неравномерное торможение и/или цепляющие тормоза. Со временем негерметичное уплотнение также приведет к падению уровня тормозной жидкости в бачке главного цилиндра. Если не исправить, уровень жидкости может стать настолько низким, что воздух будет втягиваться в главный цилиндр, вызывая увеличение хода педали, а также мягкость педали.

Полный отказ уплотнения вызовет внезапную потерю давления и отказ тормоза в соответствующем тормозном контуре. На автомобилях с задним приводом и дисковыми/барабанными тормозами это обычно означает потерю задних тормозов. На переднеприводном автомобиле с гидравлической системой с диагональным разделением потеря одного заднего барабана также приведет к потере противоположного переднего дискового тормоза.

Падение давления в тормозной системе должно привести к включению контрольной лампы тормозной системы. Пока проблема не будет устранена, транспортным средством нельзя управлять.

Иногда коррозия или мусор вызывают заедание поршня в отверстии. Если поршень застрял и не сдвинется с места, будет задействована только одна колодка, что приведет к потере тормозного усилия и увеличению усилия на педали. Если поршень застревает в положении «наружу» и не втягивается, это приведет к пробуксовке колодки, вызывая тягу в одну сторону, а также горячий тормоз. В любом случае требуется срочный ремонт.

Осмотр

Снятие тормозного барабана необходимо для осмотра колесного цилиндра. Но часто это очевидно, когда колесный цилиндр протекает, потому что вы увидите, как тормозная жидкость капает с барабана или опорной пластины.

Негерметичный колесный цилиндр обычно оставляет характерные пятна и мокрые пятна на себе и на опорной пластине тормоза. Пылезащитные чехлы также следует проверять, даже если колесный цилиндр не протекает, потому что пыльники защищают от пыли, грязи и других загрязнений, которые могут вызвать проблемы в дороге.

Любой колесный цилиндр, в котором обнаружена утечка или повреждение (включая порванные или треснутые пылезащитные чехлы), должен быть заменен или восстановлен.

Замена может быть единственным вариантом, если отверстие цилиндра сильно изношено, покрыто ямками, имеет глубокие царапины, трещины или иные повреждения, или поршни нельзя использовать повторно из-за износа или коррозии. Сломанный штуцер для выпуска воздуха также является основанием для замены.

Из-за этих рисков многие техники не будут тратить время на разборку протекающего колесного цилиндра. Они просто заменят его новым или восстановленным устройством.

Ремонтные комплекты

Ремонтные комплекты обычно включают новые поршневые чашки, пылезащитные чехлы и распорную пружину. Также необходимо установить новый штуцер для выпуска воздуха (если он не входит в комплект).

Хонингование с помощью мелкозернистого абразива, хонинговальных брусков или гибкого хона может устранить незначительную поверхностную коррозию и царапины в отверстии. Цель состоит в том, чтобы восстановить гладкую поверхность (чем ровнее, тем лучше). Хонингование не рекомендуется для алюминиевых колесных цилиндров, так как при этом удаляется защитное анодированное покрытие. Если алюминиевый цилиндр изношен или имеет изъязвления, его необходимо заменить.

Если алюминиевый цилиндр изношен или имеет изъязвления, его необходимо заменить.

После заточки цилиндра тщательно очистите его тормозной жидкостью, денатуратом или очистителем тормозов. Никогда не используйте бензин или другие нефтяные растворители. Тщательно высушите его, а затем проверьте отверстие на максимальный зазор поршня с помощью 1/4-дюймового щупа. (6 мм) щуп. Величина допустимого зазора будет зависеть от диаметра отверстия. Вообще говоря, 0,006 дюйма (0,15 мм) является пределом для отверстий диаметром 3/4 дюйма. до 1–3/16 дюйма, 0,007 дюйма (0,18 мм) для отверстий от 1–1/4 дюйма до 1–7/16 дюйма и 0,008 дюйма (0,20 мм) для отверстий 1–1/. 2 дюйма внутр. диам. и вверх. Если поршень можно вставить при установленном манометре, замените колесный цилиндр. При повторной сборке колесного цилиндра убедитесь, что манжеты поршня обращены внутрь, чтобы обеспечить надлежащее уплотнение. Чашки и внутреннюю часть отверстия следует смазывать тормозной жидкостью или силиконовой тормозной смазкой (никогда ничем другим).

При установке колесного цилиндра на опорную пластину убедитесь, что он надежно зафиксирован. В тех случаях, когда вместо болтов для крепления колесного цилиндра используется зажим, используйте новый зажим и убедитесь, что цилиндр не вращается (может потребоваться новая опорная пластина или монтажный ремонтный комплект, если исходное монтажное отверстие изношено).

Если колесный цилиндр восстанавливается или заменяется из-за протечки, также потребуются новые тормозные колодки. Тормозные магистрали также должны быть прокачаны, чтобы удалить захваченный воздух.

Прикладные знания: Ударные тормоза прицепа

Ударные тормоза прицепа мало чем отличаются от барабанных тормозов легковых автомобилей и легких грузовиков, и они часто требуют такого же обслуживания и ремонта. При импульсных тормозах торможение происходит автоматически и не требует электрического соединения между тягачом и прицепом (за исключением фар). Муфта защиты от перенапряжения установлена на дышло прицепа. Внутри находится рычажный механизм, соединенный с главным гидравлическим цилиндром. Когда тягач задействует тормоза, инерция прицепа, направленная вперед, давит на соединительную муфту, заставляя ее скользить назад и оказывая давление на шток поршня главного цилиндра.

Внутри находится рычажный механизм, соединенный с главным гидравлическим цилиндром. Когда тягач задействует тормоза, инерция прицепа, направленная вперед, давит на соединительную муфту, заставляя ее скользить назад и оказывая давление на шток поршня главного цилиндра.

Величина давления, оказываемого на тормоза прицепа, пропорциональна силе, с которой дышло прицепа действует на сцепку тягача. Чем больше скорость замедления, тем большее гидравлическое давление действует на тормоза прицепа. После того, как транспортное средство остановилось и снова начало движение, переднее усилие на муфте сброса давления сбрасывает давление в главном цилиндре и отпускает тормоза прицепа.

Какими бы простыми ни были импульсные тормоза, они не могут отличить нормальное торможение от движения задним ходом. Следовательно, им нужен либо свободный механизм заднего хода, который отпускает тормоза при движении задним ходом, либо соленоид заднего хода, подключенный к фонарям заднего хода тягача, для сброса тормозного давления при движении задним ходом.

Ударные тормоза обычно используются на лодочных прицепах, потому что электрические тормоза плохо работают во влажной среде. Они также используются на многих арендованных прицепах, поскольку устраняют необходимость в каких-либо электрических соединениях, кроме фонарей прицепа. Но в некоторых штатах импульсные тормоза не считаются подходящими для более тяжелых прицепов или коммерческого транспорта (например, строительной техники). Требуются электрические тормоза, а это означает, что тягач должен быть оснащен каким-либо контроллером для управления тормозами прицепа.

Федеральный закон требует, чтобы все прицепы с тормозами были оборудованы какой-либо аварийной системой «отрыва», которая автоматически активирует тормоза, если прицеп случайно отделится от буксирующего его транспортного средства. В системах экстренного торможения трос или цепь, соединенные с тягачом, обычно используются для торможения прицепа в экстренной ситуации.

Барабанные тормоза являются наиболее распространенным типом тормозов прицепов, но многие прицепы также оснащены дисковыми тормозами. Многие барабанные тормоза имеют колесный цилиндр «uniservo» с одним поршнем, а не «duoservo» с двумя поршнями, как на большинстве легковых и грузовых автомобилей.

Многие барабанные тормоза имеют колесный цилиндр «uniservo» с одним поршнем, а не «duoservo» с двумя поршнями, как на большинстве легковых и грузовых автомобилей.

Еще одно отличие, которое вы обнаружите, заключается в том, что пружины и крепежные детали в прицепах для лодок часто гальванизированы (оцинкованы), а не окрашены для повышения коррозионной стойкости. Тормозные колодки также могут быть заклепаны, а не приклеены, потому что залитые водой тормозные колодки могут отсоединиться от колодок.

Что проверять

Чтобы проверить работу тормозов в гидросистемах, поднимите колеса прицепа над землей и убедитесь, что колеса свободно вращаются при вращении вручную. Волочение может указывать на замерзший колесный цилиндр, сильно проржавевшие детали тормозной системы, закупоренную тормозную магистраль или неправильно отрегулированные барабанные тормоза. Любой люфт или шероховатость при вращении колеса говорит о том, что подшипники колеса требуют внимания.