Вибродиагностический метод неразрушающего контроля

Виброакустическая диагностика машинного оборудования (dибродиагностика) представляет собой техническую диагностику, основанную на измерении и анализе вибрации объекта диагностирования.

Назначение вибродиагностики — оценка степени отклонения параметров технического состояния от нормы по косвенным признакам, а именно, по изменению свойств виброакустических процессов, зависящих от характера взаимодействия комплектующих узлов и деталей.

Основным физическим носителем информации о состоянии элементов работающего оборудования является виброакустический сигнал — собирательное понятие, включающее информацию о колебательных процессах (вибрационных, гидро- или газодинамических и прочих) и акустическом шуме механизма в окружающую среду. Следовательно, вибродиагностике может подвергаться любое оборудование, функционирование которого сопровождается возбуждением колебательных процессов.

Применение методов виброакустической диагностики

Исключение сборочно-разборочных работ не только устраняет затраты рабочего времени на сам ремонт и отладку после него, но и предотвращает нанесение механизму ущерба, причиняемого переборками, нарушающими приработку деталей.

Исключение сборочно-разборочных работ не только устраняет затраты рабочего времени на сам ремонт и отладку после него, но и предотвращает нанесение механизму ущерба, причиняемого переборками, нарушающими приработку деталей.В предремонтный период проведение диагностических мероприятий позволяет локализовать неисправность, оценить степень повреждения, целесообразность и объем ремонтных работ, остаточный моторесурс неповрежденных узлов, а также проверить качество проведения ремонта.

Использование методов виброакустической диагностики в эксплуатационный период жизни машины обеспечивает эксплуатацию не по заранее назначенному ресурсу, а по фактическому техническому состоянию, что продлевает срок службы, уменьшает стоимость эксплуатации за счет экономии рабочего времени, запасных частей и горюче-смазочных материалов.

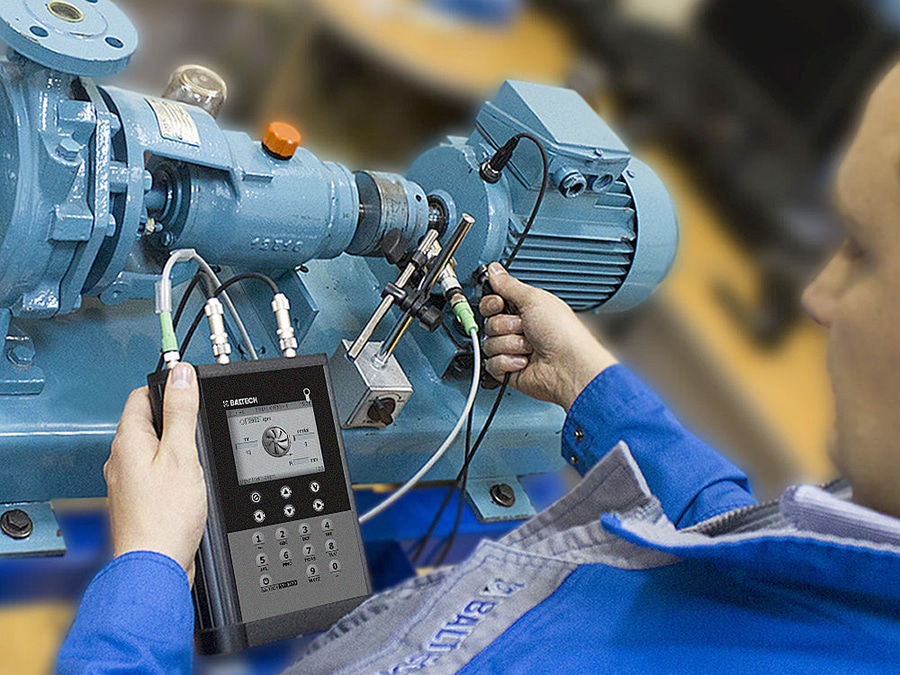

УП «Белгазпромдиагностика» стала официальным представителем ведущей немецкой кампании Pruftechnik, которая уже более 30 лет разрабатывает и производит переносные анализаторы вибрации для промышленного применения.

Системы анализа вибрации для мониторинга состояния и диагностики оборудования:

- Анализаторы вибраций –VIBROWEB XP, VIBRONET, VIBGUARD

- Преобразователи вибраций VIBCODE, VIBROTECTOR

- Приборы для измерения и анализа вибраций VIBCONNECT

Системы высокоточной лазерной диагностики динамического оборудования:

- Cистемы лазерной центровки валов – ROTALIGN, OPTALIGN, SHAFTALIGN

- Центровка шкивов PULLALIGN

УП «Белгазпромдиагностика», как компетентный партнёр компании PRUFTECHNIK , готово предложить различные варианты решений для оптимального применения систем лазерной диагностики и систем анализа вибрации оборудования в любой промышленной отрасли.

другие методы неразрушающего контроля

Виброакустическая диагностика состояния станочных узлов

Методы планового предупредительного ремонта не всегда поддерживаются на предприятиях, сейчас чаще предпочитают выводить станки в ремонт по факту, то есть когда уже терпеть нельзя. Но методы вибродиагностики позволяют, не дожидаясь отказа станка, когда на нем уже работать нельзя, выявить зарождающиеся дефекты и принять меры, для того чтобы станок поддержать еще какое-то время в нормальном состоянии, провести какой-то мелкий ремонт с меньшими расходами, чтобы станок продолжил свою службу. Также методы диагностики полезны, когда вы только собираетесь приобрести станок. Потому что зачастую бывает так, что станок еще делает хорошие детали, но в нем уже дефект проявляется, его просто не видно на самой детали, но по мере дальнейшей работы он будет развиваться.

Но методы вибродиагностики позволяют, не дожидаясь отказа станка, когда на нем уже работать нельзя, выявить зарождающиеся дефекты и принять меры, для того чтобы станок поддержать еще какое-то время в нормальном состоянии, провести какой-то мелкий ремонт с меньшими расходами, чтобы станок продолжил свою службу. Также методы диагностики полезны, когда вы только собираетесь приобрести станок. Потому что зачастую бывает так, что станок еще делает хорошие детали, но в нем уже дефект проявляется, его просто не видно на самой детали, но по мере дальнейшей работы он будет развиваться.

Нередко бывает, что заводы делают станок, продают в дальние края, а потом оттуда приходит рекламация: что-то вышло из строя по вашей вине, по вине изготовителя, и поэтому требуем выезда на место представителей завода для производства ремонтных работ — за свой счет, естественно.

Проблема в том, что методы диагностики плохо развиты на наших заводах, и зачастую, выпуская оборудование, заводы не сильно углубляются в его реальное состояние. А потом возникают многочисленные споры: кто виноват, почему оборудование слишком рано вышло из строя?

А потом возникают многочисленные споры: кто виноват, почему оборудование слишком рано вышло из строя?

На Западе виброакустические методы диагностики широко рекламируются и используются, специальный персонал регулярно, по графику, ходит и проверяет состояние станка с помощью приборов. Данные записываются в журнал, можно видеть динамику развития дефекта на станке и, соответственно, принять вовремя решение о его выводе в ремонт или проведении какого-то дополнительного технического обслуживания. Я считаю, что и в нашей стране надо популяризировать эти методы и стараться их использовать на предприятиях.

В настоящее время уже имеется широкое предложение средств диагностики на рынке. Если раньше это была такая экзотика, то сейчас и наши предприятия изготавливают эти средства, и очень много предложений различных иностранных фирм. Причем есть и дешевые варианты, есть и дорогие варианты, но купить нет проблем.

Важный момент — это простота установки датчиков на станке, то есть можно на работающий в цеху станок подойти, поставить датчик либо на магните, либо с помощью щупа и, соответственно, провести соответствующие тестовые испытания. Более того, сейчас многие фирмы, правда, западные, выпускают сложные станочные узлы, заранее внедряя туда уже аппаратуру, термометр: например, фирма, делающая моторы шпинделей для станков, заранее встраивает в этот шпинделевый узел датчик температуры и датчик вибрации, т.е. те самые сенсорные элементы, которые позволяют оценивать текущее состояние этого узла. Высокая чувствительность методов вибродиагностики позволяет чувствовать зарождающийся дефект. Я уже говорил, что еще эти дефекты не проявляются по факту на качестве поверхности, которая обрабатывается, но они уже работают, уже начинают разрушать поверхность элементов взаимодействующих контактных пар.

Более того, сейчас многие фирмы, правда, западные, выпускают сложные станочные узлы, заранее внедряя туда уже аппаратуру, термометр: например, фирма, делающая моторы шпинделей для станков, заранее встраивает в этот шпинделевый узел датчик температуры и датчик вибрации, т.е. те самые сенсорные элементы, которые позволяют оценивать текущее состояние этого узла. Высокая чувствительность методов вибродиагностики позволяет чувствовать зарождающийся дефект. Я уже говорил, что еще эти дефекты не проявляются по факту на качестве поверхности, которая обрабатывается, но они уже работают, уже начинают разрушать поверхность элементов взаимодействующих контактных пар.

Возможна и стационарная установка датчиков для мониторинга состояния важнейших узлов станка. Когда речь идет о безлюдной технологии, когда оборудование должно работать в течение длительного времени без присутствия оператора, эти вопросы становятся очень актуальными, потому что любая поломка даже незначительного элемента на станке ведет к тому, что могут быть серьезные аварии, которые приведут к длительному простою оборудования.

Основные преимущества методов ВА-диагностики:

- широкое предложение средств ВА-диагностики на рынке;

- простота установки датчиков на станке;

- высокая чувствительность методов ВА-диагностики, позволяющая выявлять зарождающиеся дефекты;

- возможность стационарной установки датчиков для мониторинга состояния важнейших узлов станка;

- возможность решать дополнительные задачи, возникающие в конкретных обстоятельствах (например, адаптация режимов обработки к переменной ситуации в зоне резания, контроль износа и поломок режущего инструмента при резании).

На рис. 1 показан пример установки датчиков вибрации, которые называются акселерометрами, на фрезерный станок. На рис. 1 (акселерометр на резце) показан токарный станок, где датчик вибрации установлен на инструментальном узле, с тем чтобы контролировать процесс резания. Здесь трехкомпонентный датчик вибрации, который стоит на режущем инструменте, чтобы снять перемещение вершины резца в трехмерном пространстве, и пример сигнала, который снимается по трем направлениям.

Я уже говорил о том, что виброакустика позволяет выявлять зарождающиеся дефекты, в данном случае на правом графике показано изменение вибросигнала, амплитуда вибросигнала по мере увеличения оборотов на новом станке. Новый токарный станок имеет два шпинделя.

На рис. 2 — это графики для шпинделя и противошпинделя по осям y z, снятые с одного шпинделя по двум координатам. Видно, что он нарастает более-менее плавно, по мере увеличения оборотов. И другой шпиндель, где по мере увеличения оборотов амплитуда идет такими темпами, что явно говорит о том, что со шпинделем не совсем хорошо.

Рис. 2. Исследования состояния шпиндельных узловСамым чувствительным местом в работе металлорежущих станков, сердцем станка является шпиндельный узел. По мере развития станкостроения к нему предъявляются все более и более высокие требования.

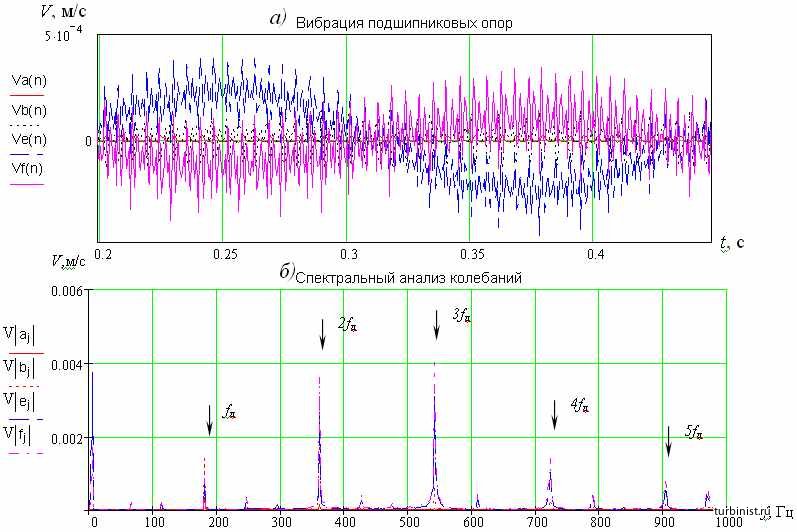

А в шпиндельном узле важнейшие элементы — это подшипники. Выход подшипника из строя приводит к выходу из строя шпинделя и всего станка соответственно. Существуют формулы, которые позволяют заранее рассчитать те частоты, возмущения, которые возникают в подшипниках при его начальной деградации. То есть это те частоты, которые надо искать с помощью виброакустических методов. И на рис. 3 показаны те импульсы, которые возникают при записи сигналов с акселерометров, и построение огибающих этих сигналов.

Существуют формулы, которые позволяют заранее рассчитать те частоты, возмущения, которые возникают в подшипниках при его начальной деградации. То есть это те частоты, которые надо искать с помощью виброакустических методов. И на рис. 3 показаны те импульсы, которые возникают при записи сигналов с акселерометров, и построение огибающих этих сигналов.

С помощью огибающей строится спектр огибающей, т.е. как бы сама огибающая раскладывается по частотным составляющим, и благодаря такому разложению мы можем в графике, который строится с помощью этого метода, посмотреть, какие частоты выявляются в работающем подшипнике. Но самое главное, что здесь можно посчитать, это проявление работы шариков.

То есть каждый шарик при обкатке по наружному кольцу создает какой-то удар, и число этих импульсов равно 513 импульсов в секунду. Это уже говорит о том, что подшипник работает ненормально. По этому признаку уже можно принимать какие-то меры.

На рис. 5 показан вариант построения так называемой розы вибрации по двум шпинделям: один хороший, другой похуже. С помощью трехкомпонентного датчика — там, где меряются вибрации сразу по трем направлениям, — построено пространственное распределение векторов вибрации, и видно, что на первом шпинделе он носит почти сферический характер.

Рис. 5. Построение розы вибрацийПо второму шпинделю он носит уже вытянутый характер из-за того, что шпиндель имеет неравномерный радиальный натяг. Соответственно, показаны эти варианты на плоскости, где тоже проявляется эта форма. Но дело не только в форме, но и в масштабе. Там, где вытянутый график, масштаб почти в два раза больше, чем там, где он имеет шарообразную форму.

На рис. 6 показано выявление неравномерности всего процесса резания. Резание было фрезой. Чистота поверхности не получалась требуемого уровня, и велись поиски причины, почему это возникает. И когда записали вибросигнал процесса резания, было выявлено, что зубья фрезы работают неравномерно, что какие-то зубья режут, а какие-то не режут. Это возникает из-за того, что либо заточка фрезы была неправильная, либо имеется перекос оси фрезы либо оси шпинделя.

Это возникает из-за того, что либо заточка фрезы была неправильная, либо имеется перекос оси фрезы либо оси шпинделя.

На рис. 7 показано исследование нового технологического процесса — процесс твердого точения, когда станком обрабатывается поверхность высокой твердости. И в процессе резания она должна опускаться, должна понижаться ее твердость, и видно с помощью виброакустики, в течение какого времени происходит отпуск поверхности. На основании этого принимается решение, может ли резец такое время стоять и резать твердую поверхность.

Подводя итог, хочу пожелать ремонтным службам проявить интерес к данному методу диагностики, потому что приборы эти не сложны для эксплуатации, в них вполне можно разобраться. Если их иметь и регулярно проверять работу станков в цехах, можно увидеть динамику изменения состояния хотя бы шпиндельного узла и, соответственно, принимать взвешенные решения по поводу сроков ремонта, видов ремонта и затрат на ремонт.

Виброакустический контроль состояния двигателей внутреннего сгорания: критический обзор существующих методов

Виброакустический контроль состояния двигателей внутреннего сгорания: критический обзор существующих методов

- Дельвеккио, С. ;

- Бонфильо, П. ;

- Помполи, Ф.

Аннотация

В этой статье рассматриваются современные стратегии и методы, основанные на виброакустических сигналах, которые могут контролировать и диагностировать неисправности в двигателях внутреннего сгорания (ДВС) как в условиях испытательного стенда, так и в условиях эксплуатации автомобиля. За последние годы несколько авторов обобщили то, что известно в критических обзорах, в основном посвященных поршневым машинам в целом или конкретным методам обработки сигналов: никаких попыток заняться контролем состояния двигателей внутреннего сгорания не предпринималось. В этой статье сначала дается краткое описание генерации звука и вибрации в двигателях внутреннего сгорания, чтобы поместить дальнейшее обсуждение виброакустической диагностики неисправностей в соответствующий контекст. Также представлен обзор методов мониторинга и диагностики, описанных в литературе с использованием как вибрационных, так и акустических сигналов. Описаны различные неисправные состояния, влияющие на сгорание, механику и аэродинамику ДВС. Важность измерения акустических сигналов, в отличие от сигналов вибрации, обусловлена тем, что первые кажутся более подходящими для реализации в бортовых системах мониторинга ввиду их ненавязчивого поведения, возможности одновременного захвата сигнатур от нескольких механических компонентов и из-за возможности обнаружения неисправностей, влияющих на пути передачи по воздуху.

За последние годы несколько авторов обобщили то, что известно в критических обзорах, в основном посвященных поршневым машинам в целом или конкретным методам обработки сигналов: никаких попыток заняться контролем состояния двигателей внутреннего сгорания не предпринималось. В этой статье сначала дается краткое описание генерации звука и вибрации в двигателях внутреннего сгорания, чтобы поместить дальнейшее обсуждение виброакустической диагностики неисправностей в соответствующий контекст. Также представлен обзор методов мониторинга и диагностики, описанных в литературе с использованием как вибрационных, так и акустических сигналов. Описаны различные неисправные состояния, влияющие на сгорание, механику и аэродинамику ДВС. Важность измерения акустических сигналов, в отличие от сигналов вибрации, обусловлена тем, что первые кажутся более подходящими для реализации в бортовых системах мониторинга ввиду их ненавязчивого поведения, возможности одновременного захвата сигнатур от нескольких механических компонентов и из-за возможности обнаружения неисправностей, влияющих на пути передачи по воздуху.

Принимая во внимание недавние потребности отрасли в (-) оптимизации структурной долговечности компонентов с использованием циклов длительного срока службы, (-) проверке окончательного состояния двигателя в конце сборочной линии и (-) снижении затрат на техническое обслуживание, мониторинг Срок службы ДВС при эксплуатации автомобиля, требования системы мониторинга и диагностики постоянно растут. Настоящий обзор можно считать полезным руководством для инженеров-испытателей в понимании того, какие типы неисправностей могут быть диагностированы с помощью виброакустических сигналов за достаточное время как на испытательном стенде, так и в рабочих условиях, и какие преобразователи и методы обработки сигналов (основные предпосылки которых здесь изложена теория) можно считать наиболее надежным и информативным для рассматриваемой неисправности.

- Публикация:

Механические системы и обработка сигналов

- Дата публикации:

- Январь 2018 г.

- DOI:

- 10.1016/j.ymssp.2017.06.033

- Биб-код:

- 2018МССП…99..661Д

- Ключевые слова:

- Мониторинг состояния;

- Диагностика;

- Виброакустические сигналы;

- Двигатели внутреннего сгорания;

- Методы обработки сигналов

AIME-148

%PDF-1.