Износ деталей в механизмах. Виды, возникновение износа

Содержание страницы

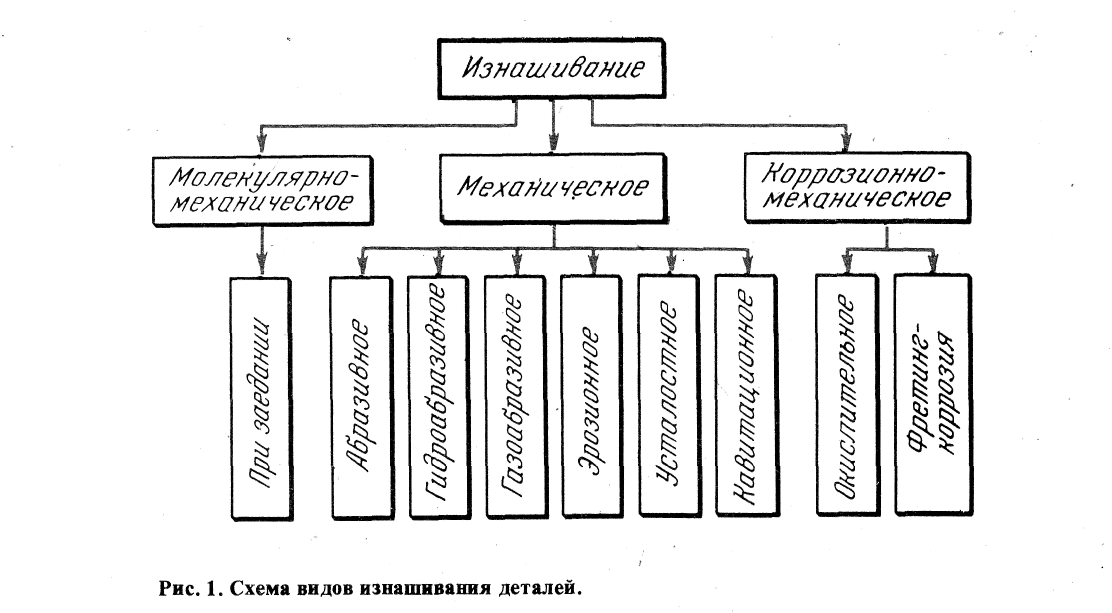

1. Виды износа

Износом называется постепенное поверхностное разрушение материала детали, сопровождающееся отделением от него частиц, переносом частиц на сопряженную поверхность детали, а также изменением качества поверхности — ее геометрии и свойств и поверхностных слоев материала.

В практике встречается нормальный и катастрофический износ. Нормальный износ может быть заранее оценен и учтен при планировании ремонтных работ, а катастрофический износ выводит машину из строя внезапно.

Уменьшение величины нормального износа и вероятности катастрофического дает увеличение общего срока службы машины, а также снижает стоимость и продолжительность ее ремонтов.

Износ происходит вследствие механического, теплового, химического и электрического воздействия на материал соприкасающегося с материалом трущегося тела, воздействия свободных твердых частиц другого материала или окружающей среды.

Износ, так же как и трение, связан со сложными, недостаточно изученными явлениями в поверхностных слоях материала.

Истирание наблюдается при относительном движении прижатых друг к другу поверхностей. На истирание расходуется часть энергии трения.

Процесс истирания объясняется следующими явлениями:

- а) выступающие неровности соприкасающихся деталей при движении задевают друг за друга и механически отрывают частицы металла с поверхностей;

- б) поверхности приходят на отдельных участках в молекулярное соприкосновение, как бы привариваясь друг к другу; при дальнейшем относительном движении происходит разрушение мест приварки, сопровождающееся отрывом приставших частиц с сопряженных поверхностей;

- в) аморфные слои приработанных поверхностей в отдельных точках сильно нагреваются и размягчаются; при относительном движении поверхностей размягченные частицы переносятся со своих мест на значительные расстояния, по пути застывают и оказываются отделенными.

При истирании может имеет место сочетание перечисленных явлений.

При истирании может имеет место сочетание перечисленных явлений.

Абразивный износ наблюдается при попадании на трущиеся поверхности мелких частиц высокой твердости (абразива шлифовального круга, окалины, песка и т.д).

При жидкостном трении свободные частицы, имеющие размеры меньше толщины масляного слоя, оказывают сравнительно слабое влияние на износ поверхностей.

При нежидкостном трении, а также когда размер частиц превышает толщину масляного слоя, наблюдается интенсивный износ поверхностей. Следы износа имеют вид мелких продольных канавок.

Когда одна трущаяся поверхность имеет малую твердость, абразивному износу подвергается главным образом другая поверхность. Это объясняется более прочным удерживанием частиц абразива на менее твердой поверхности за счет того, что частицы под внешним давлением углубляются в менее твердую поверхность и удерживаются в ней, и, следовательно, происходит меньше движения частиц абразива относительно мягкой поверхности, чем относительно твердой.

Задиры на поверхности проявляются в быстром образовании продольных канавок значительной глубины (до 1 мм и больше). Явление задиров для большинства машин относится к категории катастрофического износа. Процесс образования задиров объясняется сцеплением трущихся поверхностей в отдельных местах, вырыванием значительного количества металла с одной поверхности и появлением нароста на другой. При дальнейшем относительном движении поверхности нарост вызывает появление задира и дальнейшего прогрессивного разрушения поверхности.

Большая опасность задира получается при поверхностях из одинаковых металлов. Попадание абразивных частиц может послужить самостоятельной причиной задира (при достаточно крупных частицах) или способствовать началу описанного выше процесса вследствие повышения удельного давления в точке, расположенной впереди зерна абразива, где происходит выпучивание металла.

Усталостное выкрашивание заключается в отслаивании частиц металла с трущихся поверхностей вследствие явления усталости при периодически изменяющихся нагрузках. Явление усталостного износа обычно наблюдается в высших кинематических парах, главным образом при обильной смазке. Последнее объясняется внедрением жидкости в микротрещины на поверхности, что способствует разрушению последней. Смятие, постепенно возрастающее, наблюдается при недопустимо больших удельных давлениях или при плохо подогнанных, выставленных и обработанных, не прошедших предварительной приработки поверхностях.

Явление усталостного износа обычно наблюдается в высших кинематических парах, главным образом при обильной смазке. Последнее объясняется внедрением жидкости в микротрещины на поверхности, что способствует разрушению последней. Смятие, постепенно возрастающее, наблюдается при недопустимо больших удельных давлениях или при плохо подогнанных, выставленных и обработанных, не прошедших предварительной приработки поверхностях.

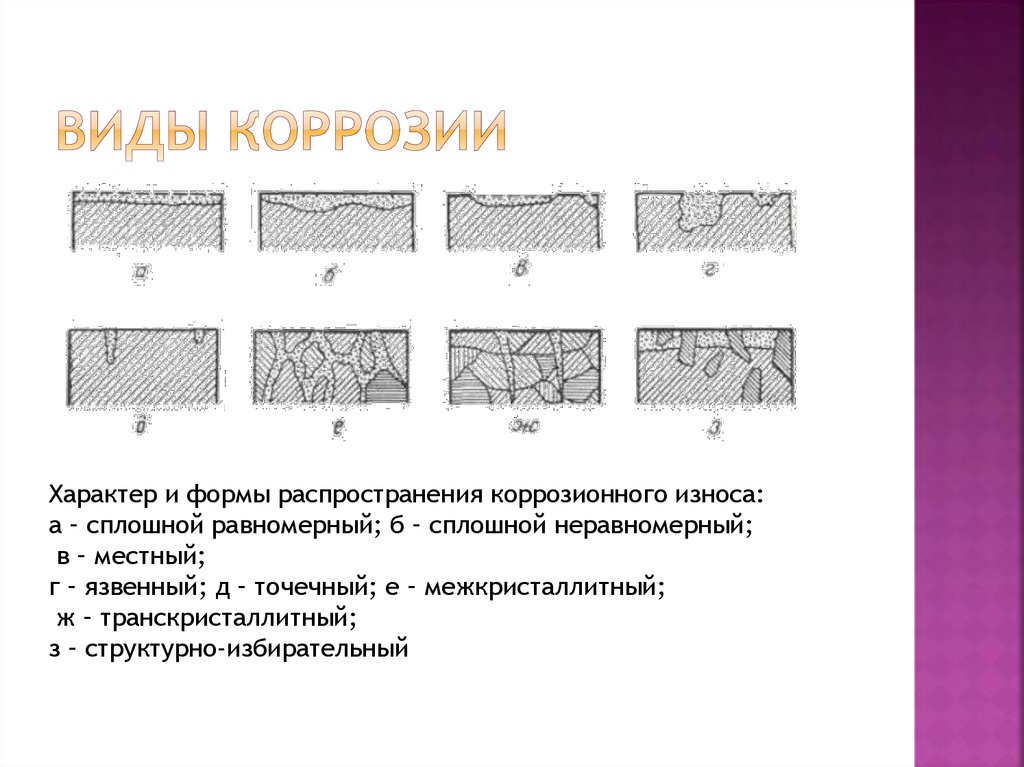

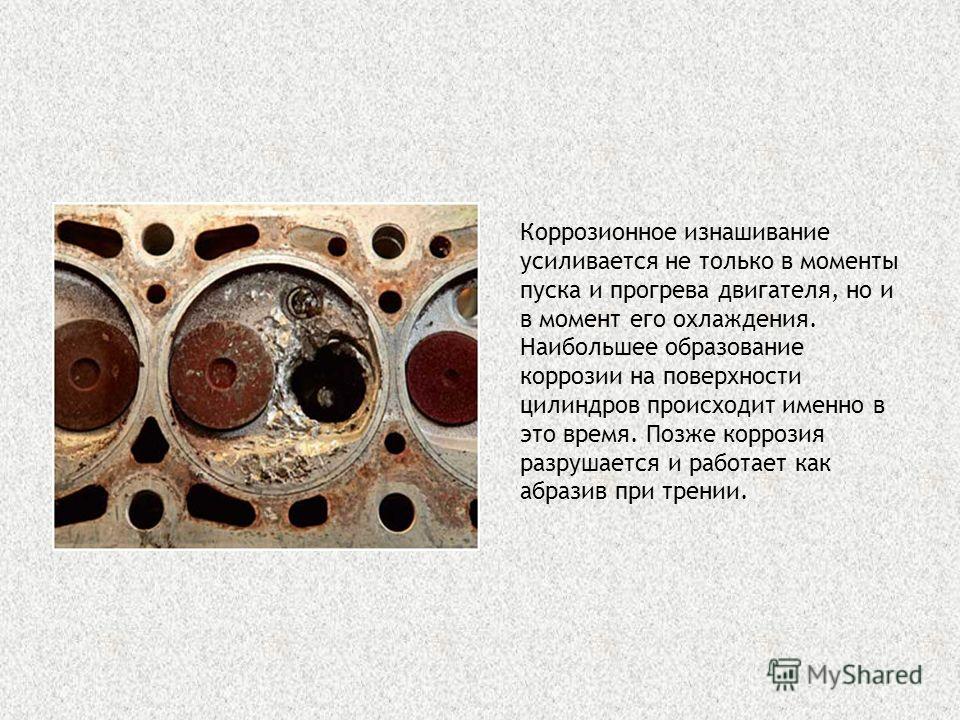

Коррозионный износ является следствием химического или электрического воздействия среды; на интенсивность коррозии оказывает большое влияние нагрев поверхности детали, ускоряющий процесс износа.

Факторы, влияющие на износ трущихся поверхностей:

- а) материалы трущихся поверхностей и их термообработка;

- б) качество поверхностей трения;

- в) степень загрязнения мест трения;

- г) характер и род смазки;

- д) величина удельного давления;

- е) величина удельной работы трения;

- ж) скорость.

Обычно износ металлов получается тем меньше, чем выше их твердость. Поэтому для повышения износостойкости рекомендуется применять для поверхностей стальных и чугунных деталей термическую обработку, насыщение поверхностных слоев соответствующими веществами (цементация, азотизация), а также поверхностные покрытия износостойким материалом (например, хромом, твердым сплавом).

При необходимости для термообработки отдельных участков крупных стальных и чугунных деталей производится по-

верхностный нагрев нужных мест токами высокой частоты или газовым пламенем, а покрытие твердым сплавом производится методом электроэрозионной обработки.

2. Способы выражения величины износа

Износостойкость является эксплуатационным или служебным свойством материала, детали или сопряжения (трущихся поверхностей), поэтому износ может выражаться различными способами, ближе всего характеризующими их служебное назначение. Во многих случаях наиболее удобно выражать износ величиной уменьшения линейного размера тела в направлении, нормальном к поверхности (линейный износ). Если линейный износ Δh произошел на пути трения Δs за время Δt, то отношение Δh: Δs явится «интенсивностью линейного износа», или «темпом линейного износа», а отношение Δh: Δt – «скоростью линейного износа».

Если линейный износ Δh произошел на пути трения Δs за время Δt, то отношение Δh: Δs явится «интенсивностью линейного износа», или «темпом линейного износа», а отношение Δh: Δt – «скоростью линейного износа».

3. Учет приработки

Во всех процессах трения и изнашивания важное значение имеет приработка в начале эксплуатации машины. Приработкой называется процесс постепенного изменения в результате изнашивания начальной микрогеометрии (ее величины и напраления) и взаимного прилегания обеих поверхностей деталей до достижения стабильной шероховатости и постоянной величины прилегания.

В интенсивности изнашивания сопряжений деталей машин часто наблюдаются периоды приработки а, характеризующиеся повышенным размерным износом, и нормальной работы б, более устойчивой к износу (рис. 3).

Рис. 3. Интенсивность износа на стадиях: а — приработки; б — нормальной работы

Во время приработки интенсивность изнашивания постепенно снижается. Одновременно с явлениями изменения шероховатости и увеличения поверхности прилегания часто в процессе приработки происходит изменение физико-механических свойств поверхностных слоев трущихся металлов, поскольку в контакте преобладают пластические деформации (главным образом вследствие наклепа).

Одновременно с явлениями изменения шероховатости и увеличения поверхности прилегания часто в процессе приработки происходит изменение физико-механических свойств поверхностных слоев трущихся металлов, поскольку в контакте преобладают пластические деформации (главным образом вследствие наклепа).

Высота и характер макро- и микронеровностей на трущихся поверхностях оказывают большое влияние на первоначальную стадию износа и изменение размера детали после приработки, потому что при уменьшении площади контакта поверхностей, из-за макро- и микронеровностей, возникают более высокие контактные напряжения, чем при более полном их прилегании.

Применение отделочных операций (выхаживания, суперфиниширования, хонингования, шабрения, притирки, доводки и др.) при обработке трущихся поверхностей уменьшает высоту неровностей и позволяет обеспечить более полное их прилегание.

Улучшение поверхностей трения происходит также в процессе первоначальной приработки, которая для устранения опасности задиров часто производится на пониженных режимах работы.

Заданным внешним условиям трения (нагрузка, скорость, смазка и т.п.) соответствует определенное состояние приработанности; при утяжелении этих условий происходит дополнительная приработка поверхностей.

4. Влияние условий работы на износ деталей

Распределение износа между трущимися поверхностями, а также по их длине и ширине имеет большое значение для работы механизма, долговечности деталей и стоимости ремонта.

В каждой трущейся паре предпочтителен более сильный износ простой и легко заменяемой детали и менее сильныйсложной и дорогой. При конструировании машин это учитывается соответствующим выбором материалов:

- сложная деталь делается из более твердого металла и часто подвергается термической обработке и поверхностным покрытиям;

- более простая деталь выполняется из более мягкого металла (например, втулки, вкладыши и т.д.).

Распределение износа по поверхности трения зависит от формы поверхности и условий работы пары.

Во вращательной паре с одним неподвижным и одним вращающимся элементами имеют место три следующих характерных случая распределения износа (а — подвижный вал, б — вал неподвижный).

- Нагрузка постоянного направления — износ вращающегося элемента будет равномерным по всей поверхности, а неподвижного элемента — сосредоточен на одном участке поверхности (рис. 4). В результате ось вращения сместится в сторону местного износа, при этом положение ее центра вращения детали и ее балансировка не нарушаются. Неподвижным может быть как охватывающий, так и охватываемый элемент.

- Вектор нагружающей силы следует за движением вращающегося элемента (рис. 5) — износ неподвижного элемента получается равномерным, износ вращающегося элемента — местным. Ось вращения после износа поверхностей соприкосновения не изменит своего положения, но вращающаяся деталь сместится относительно нее в сторону местного износа, что может привести к заметному увеличению дисбаланса,

- Вектор нагружающей силы и подвижный элемент пары вращаются с различными угловыми скоростями — износ обеих трущихся поверхностей получается равномерным (рис. 6).

Рис. 4. Вращение при постоянной нагрузке

4. Вращение при постоянной нагрузке

Рис. 5. Вращение с приложением вектора силы в одной точке

К этому же случаю (рис. 6, в) относятся два вращающихся с различной скоростью элемента при постоянном направлении вектора нагружающей силы.

Рис. 6. Вращение вектора силы и подвижного элемента с разными угловыми скоростями

В двух первых случаях линейный суммарный износ может получиться меньшим, если из более износостойкого (твердого) материала будет изготовлена деталь с местным характером износа. Однако на практике обычно применяется обратное соотношение твердости поверхности материалов деталей по следующим соображениям:

- сочетание слабого равномерного износа Δ1 одной детали с более сильным местным износом Δ2 другой детали (рис. 7, а) не приводит к существенному нарушению характера контакта поверхностей.

Незначительное по величине уменьшение радиуса кривизны твердой равномерно изнашивающейся детали компенсируется местным износом другой детали, при этом зона контакта α (рис. 7, а) практически не уменьшается и удельное давление на поверхностях не возрастает.

7, а) практически не уменьшается и удельное давление на поверхностях не возрастает.

Рис. 7. Характер изменения зоны контакта

Если же соотношение твердости поверхностей взять обратным рассмотренному, то сильный равномерный износ Δ1 мягкой детали при слабом местном износе Δ2 твердой детали приведет к значительному уменьшению зоны контакта α (рис. 7, б), увеличению удельного давления и повышению интенсивности износа;

- замена детали с местным износом на новую восстанавливает нарушенное первоначальное положение оси вращения или положения центра вращения. Равномерное распределение износа в сочетании с большей твердостью металла обеспечивает незначительный износ более сложной и дорогой детали без нарушения в ней положения центра вращения изнашивающейся поверхности; местный характер износа в сочетании с мягким металлом концентрирует износ на менее трудоемкой, легко заменяемой детали (обычно втулка или вкладыш), отчего ремонт машины упрощается.

Третий случай (рис. 6, в) характеризуется наименьшей величиной линейного суммарного износа поверхностей. Смещения оси вращения вследствие износа здесь не произойдет, нарушение же положения центра вращения поверхности будет равно сумме радиальных износов обоих элементов. Удельная работа трения, приходящаяся на единицу площади поверхности и равная произведению силы трения на относительное перемещение поверхностей, будет одинакова и равномерно распределена по обеим поверхностям. Поэтому выбор соотношения твердости поверхностей деталей диктуется только желанием сконцентрировать износ на той или иной детали по соображениям удобства ремонта. Обычно в таких случаях обе поверхности стремятся выполнить с возможно большей износостойкостью.

6, в) характеризуется наименьшей величиной линейного суммарного износа поверхностей. Смещения оси вращения вследствие износа здесь не произойдет, нарушение же положения центра вращения поверхности будет равно сумме радиальных износов обоих элементов. Удельная работа трения, приходящаяся на единицу площади поверхности и равная произведению силы трения на относительное перемещение поверхностей, будет одинакова и равномерно распределена по обеим поверхностям. Поэтому выбор соотношения твердости поверхностей деталей диктуется только желанием сконцентрировать износ на той или иной детали по соображениям удобства ремонта. Обычно в таких случаях обе поверхности стремятся выполнить с возможно большей износостойкостью.

Третий случай в чистом виде на практике встречается редко. Примером использования рассмотренного принципа может служить посадка неподвижного наружного кольца шарикоподшипника в корпус механизма с небольшим натягом; как установлено практикой, кольцо при работе постепенно поворачивается, обеспечивая равномерный износ дорожки, по которой катаются шарики.

В поступательной паре всегда наблюдается тенденция к неравномерному износу поверхностей в связи с тем, что отдельные участки последних периодически выходят из соприкосновения.

Неравномерный износ поверхностей со временем приводит к искажению их формы и нарушению правильного контакта. Чтобы ослабить это явление, следует для детали, имеющей равномерное или близкое к нему распределение удельной мощности сил трения, выбирать менее твердый материал, чем для сопряженной детали, работающей с сильно изменяющейся по длине удельной мощностью сил трения.

Постоянство режима работы пары облегчает борьбу с износом. Например, если вал работает с постоянным числом оборотов в минуту, имеется возможность выбрать для его подшипников оптимальный режим жидкостного трения; если же число оборотов в минуту меняется в пределах 1:50 (металлорежущие станки), становится невозможным обеспечить жидкостное трение в подшипниках на всем диапазоне скоростей вращения. В этом случае выгодно применять подшипники качения.

Режим работы кинематических пар нарушается при разбеге и выбеге машины. Наблюдениями установлено, что подшипники автомобильного двигателя за периоды разбега и выбега изнашиваются больше, чем за все время работы при установившемся движении. Одной из действенных мер борьбы с повышенным износом при разбеге машины является обильная подача смазки перед пуском машины насосом или ручным лубрикатором.

Просмотров: 2 387

Виды изнашивания в механизмах — Студопедия

Износ – это наиболее распространённый процесс качественных и количественных потерь работоспособности элементов машин.

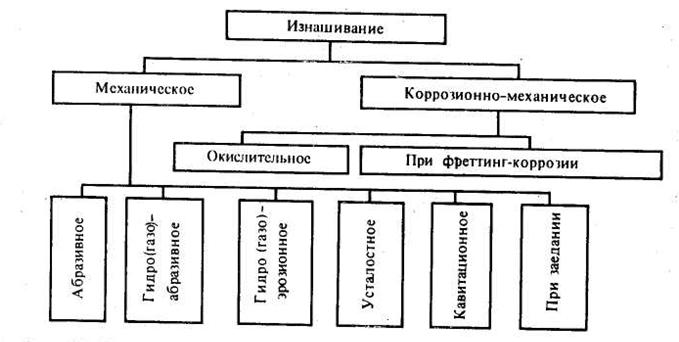

Изнашивание — это процесс постепенного разрушения деталей или их покрытий (окраски, смазки), происходящий при трении или других видах контакта с внешней средой и сопровождающийся изменением размеров или физико-механических свойств (твердости, пластичности, структуры и т. д.).

|

Коррозионно-механическое изнашивание — изнашивание при трении металла, вступившего в химическое взаимодействие со средой. Характеризуется образованием пленок окислов, химических соединений и последующим разрушением этих образований.

Характеризуется образованием пленок окислов, химических соединений и последующим разрушением этих образований.

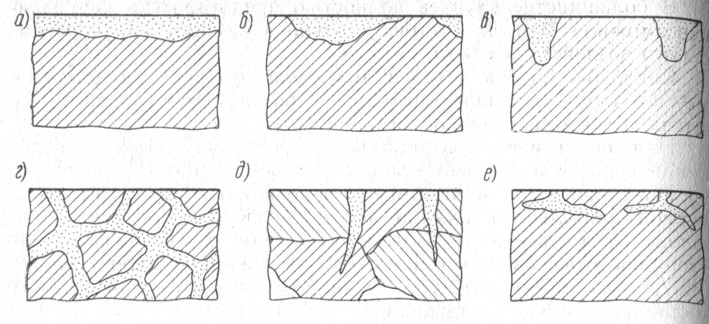

а — абразивный износ при перемещении одной микрошероховатой поверхности по другой;

б — эрозионный износ поверхности мелкими частичками, бомбардирующими ее под разными углами;

в— локальная приповерхностная усталость, фреттинг под действием знакопеременной локальной нагрузки;

1. Абразивное изнашивание— изнашивание в результате механических воздействий посредством режущего и царапающего действия твердых тел или частиц при наличии относительной скорости перемещения.

В процессе изнашивания происходят срезание с поверхности микростружек более твердыми абразивными частицами и постепенное уменьшение размеров детали.

Изношенный поршневой палец Абразивный износ на поршне – глубокие борозды в продольном направлении

Абразивные частицы, обладая большей, чем металл твёрдостью, разрушают поверхность деталей и резко увеличивают износ. Это наиболее распространённый вид изнашивания.

Это наиболее распространённый вид изнашивания.

В технологических машинах более 60 % изнашивания имеют абразивный характер.

Основным источником абразивных частиц, попадающих в сопряжения машин, является окружающая среда.

В 1 м3 воздуха содержится от 0,04 до 5 г. пыли, которая на 60 % состоит из взвешенных частиц, имеющих размеры от 5 мкм до 120 мкм, то есть соизмеримых с зазорами в сопряжении машин.

Другим источником являются частицы собственного износа трущихся поверхностей.

Абразивное изнашивание является одним из наиболее быстропротекающих процессов разрушения рабочих поверхностей деталей.

ПРИМЕР. Детали СиДМ обладают следующими скоростями абразивного изнашивания, мм/ч.

| Зубья ковша экскаватора | 0,13 – 12,70 мм/ч |

| Ножи скрепера | 0,13 – 2,54 мм/ч |

| Рабочие органы молотковых дробилок | 0,13 – 25,40 мм/ч |

| Дробящие плиты щековых дробилок | 0,05 – 0,5 мм/ч |

Варианты защиты узлов привода СиДМ от абразивного изнашивания:

— герметизация сопряжений с помощью уплотнительных элементов;

— обеспечение чистоты применяемых в машинах топлив, смазочных материалов и рабочих жидкостей;

— фильтрация дизельных топлив перед заправкой машин.

Методы повышения абразивной износостойкости поверхности:

| Метод | Материал детали | Формула проявления |

| Гальваническое покрытие (хромирование, никелирование) | Большинство чёрных и цветных металлов | Образование тонкого гладкого покрытия |

| Анодирование | Алюминий | Образование тонкого окисного слоя повышенной твёрдости |

| Насыщение (цементация, цианирование, азотирование) | Малоуглеродистые стали | Повышение твёрдости поверхности |

| Напыление (металлизация, наплавка порошкового металла, напыление керамики) Наклепывание поверхности (дробеструйное, накатывание роликом) | Металлические и полимерные материалы Большинство чёрных металлов | Формирование слоёв взаимосвязанных частично окисленных частиц Образование тонкого слоя повышенной твёрдости |

| Плазменная закалка | Чугун, сталь | Повышение локальной твёрдости поверхности |

| Лазерное упрочнение | Чугун, сталь | Повышение твёрдости материала детали в тонких поверхностных слоёв |

2. Гидро- и газоабразивноеизнашивание —абразивное изнашивание в результате действия твердых абразивных частиц или тел, увлекаемых потоком жидкости (газа).

Гидро- и газоабразивноеизнашивание —абразивное изнашивание в результате действия твердых абразивных частиц или тел, увлекаемых потоком жидкости (газа).

Абразивные частицы попадают в поток жидкости (газа) в результате загрязнения топлива, масла, рабочих жидкостей при заправках, неудовлетворительной герметизации и фильтрации.

Такому изнашиванию подвергаются детали насосов, гидроприводов, гидроусилителей, цилиндропоршневой группы двигателей.

Для снижения интенсивности гидроабразивного (газоабразивного) изнашивания необходимо:

— повышать твердость поверхностей деталей;

— не допускать загрязнения топлива, масла и рабочих жидкостей при заправках;

— вовремя заменять и следить за исправностью фильтров и воздухоочистителей, уплотнительных элементов машин и др.

3. Гидро- газоэрозионное изнашивание — это изнашивание поверхности в результате воздействия потока жидкости (газа).

4. Усталостное изнашивание вызывает изменение трущейся поверхности или отдельных её участков в результате знакопеременного повторяющегося деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц.

Усталостное изнашивание происходит в процессе трения, при котором под действием больших повторно-переменных нагрузок, превышающих предел текучести металла, возникают микропластические деформации сжатия.

При многократных деформациях одних и тех же участков на поверхности детали появляются микро- и макроскопические трещины, которые в дальнейшем в результате отслаивания и выкрашивания частиц металла приводят к возникновению осповидных углублений и впадин.

Усталостное изнашивание при высоких контактных давлениях наблюдается на беговых дорожках подшипников качения, зубьях шестерен и других деталях.

а б

|

Основным мероприятием, обеспечивающим снижение интенсивности усталостного изнашивания, является

— снижение контактных давлений между соприкасающимися поверхностями путем более равномерного их распределения по длине зуба и между телами качения. Этого можно достичь более точным монтажом и соблюдением оптимальных зазоров и натягов

в подвижных и неподвижных соединениях.

5. Кавитационное изнашивание поверхности происходит при большой скорости движения твердого тела в жидкости.

Кавитация – процесс, при котором в жидкости происходит быстрое образование и схлопывание пузырьков пара — каверн.

Появлению паровых пузырьков способствуют местное понижениедавления в жидкости, омывающей с большой скоростью поверхности деталей (лопасти турбин, насосов, подводные крылья и т. п.).

п.).

Жидкость вскипает при резком понижении местного давления. Пузырьки образуются из газа, растворенного в жидкости.

После попадания в зону высоких давлений каверны (паровые пузырьки) «захлопываются»,

Формирование и схлопывание пузырьков пара может происходить в течении долей секунды. Схлопывание каждого пузырька вызывает относительно небольшое повреждение, но в течении тысяч циклов формирования и схлопывания повреждения накапливаются. Как только на поверхности появятся неравномерности, кавитационные разрушения начнут концентрироваться у поврежденных участков, вызывая глубокую локализованную кавитацию.

Процесс образования пузырьков в потоке жидкости гребного винта

Кавитационные повреждения гребного винта

Последствия гидродинамической кавитации приводят к сильному износу рабочих частей и заметно сокращают срок службы турбин, насосов, гидравлических машин, гребных винтов и других деталей.

ПРИМЕР.

Кавитация в насосах

Крыльчатка насоса Конец плунжера

Кавитационное разрушение часто возникает из-за:

— слишком большого перепада давления между всасыванием и нагнетанием;

— дросселирования на стороне всасывания насоса;

— образованию пузырьков может способствовать газ, вносимый через негерметичные прокладки, манжеты, или выделяющийся при разложении химических веществ, содержащихся в воде;

а – манжетное уплотнение; б – уплотнительный стакан: одна манжета (5) обеспечивает герметизацию при разрежении в насосе, две другие – при давлении.

— неправильно сконструированные крыльчатки, клапаны и другие детали насосов;

— оказывает влияние также и состав сплавов. Мягкие, пластичные металлы и хрупкие низкопрочные сплавы, в частности серый чугун, легко разрушаются при кавитации. Такие сплавы, как хромистые нержавеющие стали, устойчивы в самых различных условиях.

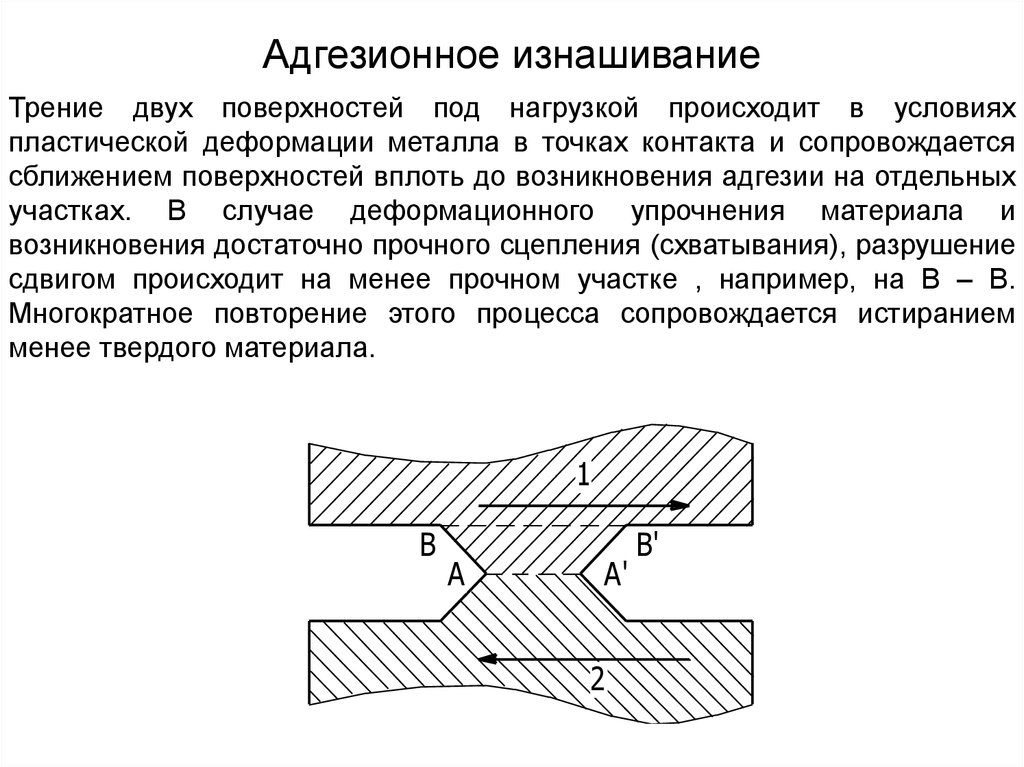

6. Изнашивание при заедании (адгезионное изнашивание) — это изнашивание в результате схватывания (местного соединения двух твердых тел вследствие действия молекулярных сил), последующего глубинного вырывания металла, переноса его с одной поверхности трения на другую и воздействия возникающих неровностей на сопряженную поверхность.

Такое изнашивание возникает при значительных удельных нагрузках и граничной смазке и сопровождается выделением значительного количества теплоты, высоким коэффициентом трения и наибольшей интенсивностью изнашивания.

Для снижения вероятности возникновения изнашивания при заедании необходимо:

— снижать шероховатость поверхностей, конусность и эллипсность деталей при механической обработке;

— улучшать условия смазки сопряженных поверхностей;

— соблюдать рекомендации по обкатке;

— не допускать перегрузок подвижных соединений в процессе эксплуатации.

1 – канал подачи смазочного материала; 2 – вкладыш; 3 – корпус; 4 – зазор, заполненный смазочным материалом; 5 – цапфа вала

7. Фреттинг-коррозия это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

Фреттинг-коррозия это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

Фреттинг-коррозия является особым видом изнашивания номинально неподвижных деталей в результате возвратно-поступательных перемещений с очень малой амплитудой в коррозионной среде.

Причиной таких перемещений могут быть вибрации, динамические нагрузки, периодический изгиб или скручивание сопряженных деталей.

Фреттинг-коррозии возникает из-за непрерывного разрушения защитной оксидной плёнки в точках подвижного контакта.

Проявляется в виде интенсивного окисления поверхностей, тёмных пятен на посадочных поверхностях, рис.:

При дальнейшем развитии может служить причиной зарождения усталостных трещин.

Данному виду коррозии подвержены болтовые соединения,

посадочные поверхности подшипников качения, листовые

рессоры, шестерни, муфты и т. д.

д.

К способам защиты поверхностей контактирующих деталей от фреттинг-коррозии относятся:

— закалка токами высокой частоты;

— химико-термическая обработка;

— нанесение на поверхности деталей различных пленок и покрытий;

— применение смазочных материалов;

— предотвращать контактирование металлических поверхностей нанесением покрытий из полимерных материалов;

— для неподвижных соединений подшипников качения необходимо снижать относительные перемещения сопряженных поверхностей путем обеспечения определенной величины натяга и др.

ПРИМЕР.

Подшипники качения вала редуктора лебедки.

Внутренние поверхности внутренних колец подшипников (посадка с натягом на валу) имеют следы фреттинг-коррозии, возникающей при микроперемещениях сопрягаемых поверхностей. Причина — ослабление посадки подшипника на валу. Следствие — появление ударных нагрузок, ускоренный рост усталостных трещин.

Виды и причины износа деталей. — Студопедия

Износ деталей в ходе эксплуатации — процесс естественный. Сложные условия работы ТПС вызывают ускоренное появление у его деталей износов различного вида, которые приводят к изменению геометрических параметров деталей, увеличению между ними зазоров, появлению местных вырывов металла, изменению его поверхностной или внутренней структуры. Наиболее характерны износ от сил трения (механический), а также термический, электроэрозионный и коррозионный износы. Отдельные детали могут одновременно подвергаться нескольким видам износа.

Механический износ может возникать вследствие молекулярного схватывания, а также проявляться в виде окислительного, теплового, абразивного и осповидного износов.

1. Абразивный износ — это результат срезания металла попавшими на его поверхность твердыми частицами. Он характерен для смазываемых, но не защищенных от внешних воздействий поверхностей.

2. Тепловой износ происходит при трении скольжения с большими скоростями и высоком давлении. При таких условиях в поверхностных слоях трущихся деталей быстро повышается температура, происходят схватывание и отрыв частиц металла с меньшей прочностью.

Тепловой износ происходит при трении скольжения с большими скоростями и высоком давлении. При таких условиях в поверхностных слоях трущихся деталей быстро повышается температура, происходят схватывание и отрыв частиц металла с меньшей прочностью.

3. Молекулярное схватывание происходит при трении скольжения с малыми скоростями или при давлении, превышающем предел текучести. Такие условия возникают в опорах кузовов и деталях межтележечного сочленения, хвостовиков автосцепного устройства.

4. Осповидный износ возникает при трении качения и напряжениях, превышающих предел текучести металла и вызывающих усталостные повреждения. Такой износ характерен, например, для поверхностей роликов и колец подшипников.

5. Окислительный износ появляется в результате разрушения окислов металла на поверхностях двух взаимно перемещающихся деталей, особенно в условиях переменных нагрузок.

С увеличением продолжительности работы деталей их износ возрастает непрерывно, но с различной интенсивностью (рис. 1.1). В зоне I происходит приработка поверхностей, и износ растет быстро. После приработки рост износа замедляется (зона II — нормальной эксплуатации). В конце зоны II наступает предельный износ, который при дальнейшей эксплуатации резко возрастает (зона III), что недопустимо. В целях продления срока службы деталей следует максимально облегчать условия их работы в период приработки, применяя качественную смазку и часто ее заменяя.

1.1). В зоне I происходит приработка поверхностей, и износ растет быстро. После приработки рост износа замедляется (зона II — нормальной эксплуатации). В конце зоны II наступает предельный износ, который при дальнейшей эксплуатации резко возрастает (зона III), что недопустимо. В целях продления срока службы деталей следует максимально облегчать условия их работы в период приработки, применяя качественную смазку и часто ее заменяя.

Рис. 1.1. Зависимость механического износа деталей от продолжительности их работы

Термический износ возникает в результате превышения допустимой для данной детали температуры. При этом снижается механическая прочность токоведущих элементов, отжигается медь, выплавляется олово, обгорает изоляция проводов. Повышение температуры сверх допустимых значений вредно сказывается на диэлектрических свойствах изоляции. Снижение диэлектрических свойств изоляции (ее старение) объясняется изменением молекулярной структуры изоляционного материала в результате часто повторяющихся или длительных воздействий на него высоких температур. Снижение механической прочности токоведущих частей обусловлено тем, что повышение температуры в контактных соединениях ускоряет процесс окисления их рабочих поверхностей. Переходное сопротивление в местах контакта при этом повышается, возрастает проходящий через контакт ток, что, в свою очередь, приводит к более интенсивному возрастанию температуры и, как следствие, к еще большей активности процесса окисления. Кроме того, повышенные температуры могут вызвать появление сколов, трещин и обгорание глазури на поверхностях из керамических материалов.

Снижение механической прочности токоведущих частей обусловлено тем, что повышение температуры в контактных соединениях ускоряет процесс окисления их рабочих поверхностей. Переходное сопротивление в местах контакта при этом повышается, возрастает проходящий через контакт ток, что, в свою очередь, приводит к более интенсивному возрастанию температуры и, как следствие, к еще большей активности процесса окисления. Кроме того, повышенные температуры могут вызвать появление сколов, трещин и обгорание глазури на поверхностях из керамических материалов.

Электроэрозионный износ обусловлен уносом металла с рабочей поверхности электрической дугой, возникающей в момент разрыва находящихся под током контактов. Мощность и продолжительность этой дуги зависят в первую очередь от значений разрываемого тока, разности потенциалов между контактами в начале и в конце процесса, типа и состояния дугогасительных устройств. Этому виду износа подвержены коллекторы электрических машин, контактные провода и полозы токоприемников, контакты ряда аппаратов защиты силовых цепей и др.

Коррозионный износ возникает в результате коррозии металлических (в основном стальных) деталей. Этот процесс ускоряется с увеличением влажности и агрессивности внешней среды. У таких металлов как медь и алюминий образующаяся пленка окислов хотя непосредственно не вызывает износа, но приводит к снижению электрической проводимости, что активизирует окислительный процесс и развитие электроэрозии.

Методы снижения износов. Износ деталей и узлов может быть снижен конструкторскими, технологическими и эксплуатационными методами.

Конструкторские методы снижения износов имеют два основных направления. Первое из них — замена быстроизнашивающихся узлов или деталей узлами или деталями иной конструкции, обеспечивающей их работу с меньшим износом, например, внедрение новых опор кузова или буксовых поводков с резиновыми шарнирными узлами, не требующими смазки, замена подшипников скольжения в буксах колесных пар на подшипники качения, внедрение резинокордовых муфт тягового привода электропоездов, применение в силовых аппаратах двух пар контактов или шунтирование их высокоомным резистором для снижения плотности тока и т. д. Второе направление характеризуется применением материалов, снижающих механические усилия, например, резиновых прокладок, прокладок и втулок из полимерных материалов. Снизить износ можно также повышением прочности деталей путем дополнительной обработки их поверхностей (накатка, закаливание и др.), применением износостойких материалов (например, марганцовистой стали, коллекторной меди с присадками кадмия и серебра), покрытием металлов полимерными пленками, а изоляционных материалов — термореактивными пленками.

д. Второе направление характеризуется применением материалов, снижающих механические усилия, например, резиновых прокладок, прокладок и втулок из полимерных материалов. Снизить износ можно также повышением прочности деталей путем дополнительной обработки их поверхностей (накатка, закаливание и др.), применением износостойких материалов (например, марганцовистой стали, коллекторной меди с присадками кадмия и серебра), покрытием металлов полимерными пленками, а изоляционных материалов — термореактивными пленками.

Технологические методы снижения износа сводятся к повышению точности обработки поверхностей деталей, применению накатки поверхностей роликами, наклепа дробью, цементации, нитроцементации и др., внедрению более жестких норм допусков на основные размеры и на отклонения характеристик машин и аппаратов от паспортных данных, совершенствованию системы контроля за состоянием деталей и узлов.

Эксплуатационные методы, как и конструкторские, имеют два направления. Первое — обеспечение рациональных режимов вождения поездов, снижающих вероятность возникновения повышенных износов. При ведении поезда следует избегать резких изменений тяговых и тормозных усилий, не допускать боксования, резких бросков тока или длительного протекания тока, близкого к предельному.

Первое — обеспечение рациональных режимов вождения поездов, снижающих вероятность возникновения повышенных износов. При ведении поезда следует избегать резких изменений тяговых и тормозных усилий, не допускать боксования, резких бросков тока или длительного протекания тока, близкого к предельному.

Второе направление — улучшение качества смазочных материалов, правильное их применение и хранение. Смазку следует наносить предварительно очищенными от грязи и протертыми лопаточками, масленками, гидропультами, нагнетателями, протирку выполнять концами, смоченными керосином. Смазываемые поверхности должны быть очищены от грязи, старой краски и ржавчины. Смешивать смазки и масла разных сортов запрещается. Хранить смазочные материалы надо в закрытых сосудах.

Повреждения деталей. В отличие от износа — явления неизбежного, но контролируемого и предсказуемого — повреждение является непредсказуемым, но его можно избежать.

Механические повреждения могут возникать в результате отклонений от установленной технологии изготовления и обработки деталей, неправильного монтажа, слабого их закрепления. Причинами повреждений могут быть наличие на деталях задиров и рисок, попадание в узлы посторонних предметов, скрытые раковины в материале деталей, местные перенапряжения в них.

Причинами повреждений могут быть наличие на деталях задиров и рисок, попадание в узлы посторонних предметов, скрытые раковины в материале деталей, местные перенапряжения в них.

Повреждения в электрических цепях возникают чаще всего от токовых перегрузок. Они вызывают пересыхание изоляции и чрезмерный нагрев мест со единения, загрязнение или увлажнение поверхности изоляции, нарушение надежности контактного соединения, перенапряжения в отдельных точках электрической цепи и нарушение прочности проводов, кабелей, их наконечников и изоляторов.

Возникновение повреждений предупреждают проведением планово-предупредительного технического обслуживания и ремонта в соответствующие сроки, совершенствованием методов ремонта и эксплуатации ТПС, улучшением конструкций деталей и узлов.

Виды дефектов и износа автомобильных деталей

- 5006 просмотров

Статья подробно расскажет о том, что такое коррозия, усталостный износ, абразивный износ, пластическая деформация автозапчастей.

Из-за износа или то, что существуют дефекты, разные детали автомобиля работают плохо или требуют замены.

Дефекты автомобильных запчастей бывают трех видов: производственные, конструктивные и эксплуатационные.

К производственным дефектам относятся те детали, которые были произведены с ошибками или в случаях, когда вы ремонтировали автомобиль.

Конструктивные дефекты – это дефекты, которые были допущены когда конструировали автомобиль.

А эксплуатационные поломки возникают во время использования автомобиля.

Естественный износ деталей, как правило, возникает при регулярном трении соприкасающихся друг к другу поверхностей или же некачественной или уставшей поверхности деталей. В свою очередь естественный износ можно разделить на механический, молекулярно-механический и коррозийно-механический.

Механическим износом можно назвать хрупкое разрушение, пластическую деформацию, абразивный и усталостный износы.

Что такое хрупкое разрушение?

Тем запчастям, которые во время использования автомобиля подвержены ударным нагрузкам, свойственно хрупкое разрушение. Такой тип разрушения может появиться на рабочих поверхностях головок клапанов, которые подвержены ударам со значительной силой и довольно часто.Что такое пластическая деформация?

Из-за действия различных нагрузок на запчасти может возникнуть пластическая деформация. При этом изменяются размеры деталей при сохранении веса. Такого рода пластическая деформация похожа на детский пластилин, который при комке сминается, изменяя размер, но при такой деформации пытается сохранить свой прежний вес. В машине же пластическая деформация будет происходить в антифрикционном слое в подшипниках скольжения.Что такое абразивный износ?

Абразивный износ формируется из-за воздействий твердых частиц типа грязи или пыли, а также стружки или опилок. Наиболее часто абразивному износу подвержены цилиндр, поршни и детали поршневой системы.

Что такое усталостный износ?

Усталость металла возникает при значительной нагрузке на металл. Или же по-другому его обозначают усталостным износом. Можно привести пример усталостного металла на примере железной дороги. ЖД пути постоянно подвержены трению металлов, так же и в автомобиле. Это явление чаще всего можно встретить при трении качения, потертости зубьев шестеренок и разных рабочих поверхностей подшипников качения.

При молекулярном сцеплении материалов, которые можно считать основой для трущихся поверхностей соприкасающихся деталей, возникает молекулярно-механический износ. К примеру, сначала относительное перемещение деталей будет приводить к пластическому износу их поверхностей, а затем при трении поверхностей приводятся в действие местные контакты . В результате налипание частиц металла на трущиеся поверхности или же отделение каких-то частиц металла ведет к разрушению запчастей и их строений. Признаки молекулярно-механического износа можно увидеть при обкатке машины с нуля. Такой вид износа может повлечь за собой заедание механизмов и деталей.

Такой вид износа может повлечь за собой заедание механизмов и деталей.

Под понятием «коррозийно-механический износ» имеется ввиду взаимодействие коррозии металла и механического износа.

Что такое коррозия?

Коррозия — это разрушение металла, вызванное протекающим во внешней среде воздействием электрохимических и химических процессов. Одним из самых часто встречающихся видов коррозии является ржавчина.

Химическая коррозия образуется в результате взаимодействия металла с водой, в итоге получается ржавчина. Но, возможно не все знают что такое электрохимическая коррозия. Атмосферная электрохимическая коррозия оказывает плохое воздействие на металлические детали, дно вашей машины, внутренние поверхности крыльев, пороги и другие детали.Если отслаивается поверхность металла, появляются следы окисления – это признаки коррозийно-механического износа.

Как только вы купили автомобиль, его запчасти подвергаются износу. Таким образом, после небольшого пробега уже можно увидеть какой-то износ. Но нет необходимости тут же менять детали, так как регламент завода-изготовителя предусматривает определенную степень износа и периодичность, когда стоит заменять детали. Для допустимого износа деталей не требуется какой-либо срочной замены.

Таким образом, после небольшого пробега уже можно увидеть какой-то износ. Но нет необходимости тут же менять детали, так как регламент завода-изготовителя предусматривает определенную степень износа и периодичность, когда стоит заменять детали. Для допустимого износа деталей не требуется какой-либо срочной замены.

Совет для водителей

Замену деталей лучше проводить немного раньше того времени, когда они полностью изношены.

Предельно изношенной деталь считается тогда, когда нарушены оптимальные условия работы механизмов, агрегатов, узлов автомобиля. Не используйте автомобиль до замены деталей. Если же не прислушиваться к этому правилу, то это может повлечь за собой потерю мощности двигателя, значительный расход бензина и других расходных материалов, а основное – повышается опасность во время езды. К примеру, встречаются случаи поломки авто прямо на дороге — отвалившееся колесо, к примеру.

Будьте осторожны на дороге и берегите свой автомобиль!

Износ (техника) — Википедия

Изно́с, эро́зия (от лат. erosio — разъедание) — изменение размеров, формы, массы или состояния поверхности изделия или инструмента вследствие разрушения (изнашивания) поверхностного слоя изделия при трении.

erosio — разъедание) — изменение размеров, формы, массы или состояния поверхности изделия или инструмента вследствие разрушения (изнашивания) поверхностного слоя изделия при трении.

Износ приводит к снижению функциональных качеств изделий и к потере их потребительской ценности. Увеличению износостойкости изделий способствуют как применение материалов с высокой износостойкостью, так и конструктивные решения, обеспечивающие компенсацию износа, резервирование износостойкости, общее улучшение условий трения (применение высококачественных смазочных материалов, защиты от абразивного воздействия, например, наплавка, газотермическое напыление, металлизация).

Виды износа

Износ деталей машин зависит от:

- условий трения

- свойств материалов

- конструкции

Износ можно рассматривать как механический процесс, осложнённый действием физических и химических факторов, вызывающих снижение прочности микрообъёмов поверхностного слоя.

По условиям внешнего воздействия на поверхностный слой различают износ:

Абразивный

Абразивный износ валаСущность абразивного износа заключается в разрушении металла твердыми зернами абразива при пластическом деформировании и микрорезании трущихся поверхностей. Абразивный износ является ведущим для машин и оборудования горно-рудного производства, строительной, дорожной, почвообрабатывающей техники, инструмента производства кирпича, бетона и других строительных материалов.

Газоабразивный

Вызывается механическим действием твердых частиц, перемещаемых потоком газа. В этом случае разрушение металла происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования его поверхностных микрообъемов. Этому виду износа подвержены детали трасс пневмотранспорта, лопатки пылевых вентиляторов и насосов, клапаны, корпусы и чаши загрузочных устройств доменных печей, сопла реактивных двигателей, работающих на твердом топливе и т. д.

д.

Гидроабразивный

Гидроабразивный износ во многом сходен с газоабразивным, но носителем абразивных частиц является не газ, а жидкость. Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и песковых насосов, лопасти и камеры гидротурбин, работающие на реках, несущих большое количество абразивных частиц, а также пульпопроводы гидротранспорта.

Кавитационный

Кавитационый износ гребного винтаЭтот вид износа заключается в разрушении поверхности металла под действием ударов газовых пузырьков, образующихся в обтекающем изделие высокоскоростном потоке жидкости при перепадах давления. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин. Наличие коррозионной среды и абразивных частиц ускоряет процесс кавитационного изнашивания.

Адгезионный

Адгезионный износ при трении двух металлических поверхностей под нагрузкой происходит в условиях пластической деформации металла в точках контакта. Развитие деформации сопровождается сближением поверхностей вплоть до активизации сил сцепления между атомами контактирующих металлов и возникновением адгезии на ограниченных участках. Многократное повторение адгезионных связей с последующим их разрушением и отделением частиц металла составляет сущность адгезионного изнашивания. Этот вид износа происходит в подшипниках скольжения (коленчатые валы, оси, пальцы ковшевых цепей, ходовые части различных машин).

Развитие деформации сопровождается сближением поверхностей вплоть до активизации сил сцепления между атомами контактирующих металлов и возникновением адгезии на ограниченных участках. Многократное повторение адгезионных связей с последующим их разрушением и отделением частиц металла составляет сущность адгезионного изнашивания. Этот вид износа происходит в подшипниках скольжения (коленчатые валы, оси, пальцы ковшевых цепей, ходовые части различных машин).

Тепловой

Тепловым износом называется процесс разрушения поверхностей деталей машин вследствие нагрева зоны трения до температуры размягчения металла. Разрушение при этом виде износа является следствием образования металлических связей: между контактирующими поверхностями, смятия, налипания и оплавления металла. Этот вид износа распространён в деталях тяжело нагруженных быстроходных машин, валки горячей прокатки, ножи для горячей резки проката, штампы для горячей штамповки, прессформы для литья под давлением, прошивной инструмент горячей прокатки труб, а также стволов огнестрельного оружия, ракетных сопел и других деталей, работающих в среде горячих газов.

Фреттинговый

Фреттинговый износ — механический износ тел, пребывающих в контакте, в условиях малых колебательных перемещений. Достаточны относительные перемещения поверхностей с амплитудой от 0,025 мкм. Микросмещения соединённых поверхностей происходят вследствие деформаций деталей в условиях нагружения и вибраций, сопровождающих работу машин и оборудования. Фреттинговый износ возникает, например, в заклёпочных, резьбовых, шлицевых, шпоночных и штифтовых соединениях.

Окислительный

Окислительный износ — процесс коррозионного износа, при котором доминирует химическая реакция с кислородом или окислительной окружающей средой. Тип износа в результате скольжения между двумя металлическими компонентами, при котором образуется оксидная пленка на металлических поверхностях. Эта оксидная пленка предотвращает металлическое сцепление между поверхностями скольжения, что приводит к формированию продуктов износа и снижению уровня сцепления.

Усталостный

Усталостный износ — износ вследствие усталостного разрушения поверхностного слоя материала при многократном действии нагрузки, приводящем к зарождению и распространению внутри сильно деформированного слоя трещин, преимущественно параллельных поверхности, которые вызывают отделение в форме тонких чешуек материала. Усталостный износ характерен для роликов (шариков) в подшипниках качения, железнодорожных колёс и рельсов и т. п. Усталостный износ часто называют контактно-усталостным износом.

Усталостный износ характерен для роликов (шариков) в подшипниках качения, железнодорожных колёс и рельсов и т. п. Усталостный износ часто называют контактно-усталостным износом.

Фотографии износа техники

Износ лопаток ротора вентилятора

Замена лопаток ротор вентилятора изготовленных из биметалла

Абразивный износ деталей шаровых мельниц

Износ бронедиска насосов Warman

Износ венцовой шестерни

Износ зубьев ковша экскаватора

Износ кузова большегрузных автомобилей

См. также

Источники

- Хрущев М. М., Бабичев М. А. Исследования изнашивания металлов. — М., 1960.

- Крагельский И. В. Трение и износ. — М., 1968.

- Тененбаум М.

М. Износостойкость конструкционных материалов и деталей машин при абразивном изнашивании. — М., 1966.

М. Износостойкость конструкционных материалов и деталей машин при абразивном изнашивании. — М., 1966. - Балдаев Л.Х. Реновация и упрочнение деталей машин методами газотермического напыления. — М., 2004.

Ссылки

Сдирание, соскабливание рисунка |

Преждевременный односторонний износ. Причина. Преждевременный односторонний износ протектора возникает в результате сопротивлению качению шины из-за несовпадения вращения колеса с направлением движения автомобиля. Такой вид износа — истирание или износ рисунка протектора хорошо виден в плечевой зоне. Износ рисунка происходит из-за чрезмерного отклонения от нормы схождения колес/развала или искривления осей. Он также имеет место в том случае, если систематически делаются повороты на слишком высоких скоростях.  Рекомендация. Выпрямление оси, регулировка установки колеса или оси. |

| Преждевременный односторонний износ в плечевой зоне. Имеет место преимущественно для шин, установленных на трейлерах. Причина. Высокое расположение центра тяжести грузовика, непостоянная нагрузка, одностороннее распределение нагрузки, изогнутость буксирной штанги (сцепного стержня), люфт в кольце сцепки трейлера. Рекомендация. Необходимо проверить, нет ли в автомобиле из вышеперечисленных возможных причин. Чтобы обеспечить устойчивость шины, необходимо создать максимально допустимое внутреннее давление в шине. |

|

|

Преждевременный двухсторонний износ в плечевой зоне. Имеет место преимущественно для шин передних колес. Причина. Большое боковое (поперечное) усилие, например, при повороте на большой скорости и при пониженном внутреннем давлении в шинах. Высокое расположение центра тяжести автомобиля еще больше увеличивает склонность к такому виду износа. Рекомендация. Создайте достаточное внутреннее давление в шине для обеспечения ее устойчивости в соответствии с нагрузкой. |

|

Преждевременный износ в центре дорожки шины. Причина. Слишком сильное давление в шине или большое количество поездок без нагрузки. Рекомендация. Отрегулируйте внутреннее давление в шине в соответствии с нагрузкой. |

| Истирание рисунка. Причина. Деформация, вызываемая пробуксовкой, является результатом больших круговых и поперечных сил и увеличивается за счет чрезмерно высокого внутреннего давления в шине или из-за недостаточной нагрузки на колесо.  Рекомендация. Отрегулируйте внутреннее давление в шине в соответствии с нагрузкой. |

|

| Износ в виде колец, борозды (круговые бороздки). Имеет место только для шин, установленных на неведущих осях (передняя ось или прицеп). Причина. Неблагоприятное дополнительное действие различного рода вибрации автомобиля при работе в условиях небольшого износа, например, на автостраде. Рекомендация. Переставить шины на ведущие оси для выравнивания. |

|

| |

Местный износ (пятнистый износ). Причина. Разница в диаметре сдвоенных шин, разное давление в сдвоенных шинах, неисправности автомобиля (слишком большой люфт в подшипниках или узлах, несправная или поврежденная подвеска). Рекомендация. Подбирать сдвоенные шины одного диаметра, устранить люфт в подшипниках или узлы, отремонтировать подвеску (рессоры, амортизаторы).  |

|

|

Образование глубоких трещин, царапин по окружности протектора. Причина. Порезы, вызванные прогнувшимися или выступающими деталями автомобиля или постороннего предмета, попавшего в колесо. Рекомендация. Регулярный осмотр автомобиля и шин для устранения причин такого рода. |

| Оголение металлокорда. Причина. Слишком глубокая нарезка рисунка протектора до брекера. Повреждение такого рода в сочетании с действием грязи и влаги приводит к коррозии металлокорда. Это приводит к преждевременному разрушению шины. Рекомендация. Немедленно снять шину и отдать ее на восстановление, если возможно. Во всех случаях необходимо соблюдать инструкции завода-изготовителя по нарезке рисунка протектора. |

|

Пятнистый износ (местный износ). Причина. Локальный износ на месте контакта с дорогой, вызванный очень резким торможением (аварийный останов), заклиниванием тормозов в результате неправильной их регулировки или установки поврежденных (бракованных) тормозов. Рекомендация. Избегать ненужного резкого торможения, проверять исправность тормозов и тормозной системы и регулировать их при необходимости, устанавливать антиблокировочную (противозаклинивающую) тормозную систему. |

|

| Выщербленная поверхность протектора, образование

трещин, порезы. Причина. Пробуксовка ведущих колес на каменистом грунте. Усиливается за счет влаги и завышенного внутреннего давления в шине. Рекомендация. Установить внутреннее давление в шине в соответствии с нагрузкой. Если необходимо, используйте специальные шины. |

|

Порезы (срезы). Причина. Действие острых предметов (камней, стекла, металла и т.п.). Рекомендация. Если возможно, шины с глубокими порезами необходимо отремонтировать или восстановить. |

|

| Разрыв протектора от удара. Причина. Разрыв каркаса, вызванный неожиданной резкой деформацией шины, например, при переезде (наезде) на предметы с острыми краями на большой скорости. Это усугубляется слишком высоким внутреннем давлением в шине или перегрузкой. Рекомендация. Если препятствия нельзя избежать, его надо преодолевать медленно. Внутреннее давление в шине надо установить в соответствии с нагрузкой. |

Коррозийный материал

Вентиляция везде, где присутствуют коррозионные вещества:

Хорошо спроектированные и поддерживаемые в хорошем состоянии системы вентиляции удаляют коррозионные пары, дым, туман или переносимую по воздуху пыль с рабочего места и снижают их опасность.

Количество и тип вентиляции, необходимые для минимизации опасности переносимых по воздуху коррозионных веществ, зависят от таких факторов, как вид работы, вид и количество используемых материалов, а также размер и планировка рабочей зоны. Оценка конкретных способов хранения, обращения, использования и утилизации коррозионных веществ — лучший способ выяснить, являются ли существующие средства контроля вентиляции (и другие методы контроля опасности) адекватными.

На некоторых рабочих местах может потребоваться полная система вытяжек и воздуховодов для обеспечения приемлемой вентиляции. Другим может потребоваться один хорошо расположенный вытяжной вентилятор. Используйте коррозионно-стойкую конструкцию в системах вентиляции для агрессивных материалов. При работе с небольшими количествами коррозионных веществ, которые не выделяют загрязняющих веществ в воздухе, может потребоваться специальная система вентиляции.

Хранение коррозионных веществ:

Как правило, коррозионные вещества хранятся отдельно, вдали от зон обработки и погрузочно-разгрузочных работ, а также от других материалов. Раздельное хранение может уменьшить размер ущерба, причиненного в случае пожара, разлива или утечки. Если полностью раздельное хранение невозможно, храните коррозионные вещества отдельно от несовместимых материалов.

Раздельное хранение может уменьшить размер ущерба, причиненного в случае пожара, разлива или утечки. Если полностью раздельное хранение невозможно, храните коррозионные вещества отдельно от несовместимых материалов.

Некоторые коррозионные вещества несовместимы друг с другом. Например, кислоты и основания реагируют вместе, иногда бурно. Не храните их рядом друг с другом.

Стены, полы и стеллажи в хранилищах с коррозийными веществами должны быть изготовлены из материалов, устойчивых к воздействию коррозионных веществ. Полы в помещениях, где хранятся жидкие коррозионные вещества, не должны допускать проникновения жидкостей.Поскольку многие коррозионные жидкости легко текут, храните их в коррозионно-стойких лотках, чтобы предотвратить разливы или утечки. Для больших контейнеров, таких как бочки емкостью 250 литров (55 галлонов), необходимо предусмотреть плотины вокруг участков хранения жидкости и подоконники или пандусы у дверных проемов.

Храните контейнеры на высоте, удобной для переноски, по возможности ниже уровня глаз. Высокие стеллажи увеличивают риск падения контейнеров и серьезность повреждений в случае падения.

Высокие стеллажи увеличивают риск падения контейнеров и серьезность повреждений в случае падения.

Хранить коррозионные вещества в следующих местах:

- Поставляется с соответствующим противопожарным оборудованием.

- Поставляется с подходящим оборудованием и материалами для ликвидации разливов.

- Маркированы соответствующими предупреждающими знаками.

Всегда:

- Допускать к хранению только обученных, уполномоченных людей.

- Сохраняйте при хранении как можно меньшее количество коррозионных материалов.

- Регулярно проверяйте складские помещения на предмет каких-либо дефектов, включая коррозионные повреждения, протекающие контейнеры или плохое обслуживание.Как можно скорее исправьте все недостатки.

Важная температура хранения:

Храните коррозионные вещества в сухих, прохладных помещениях, вдали от прямых солнечных лучей и вдали от паропроводов, котлов или других источников тепла. Если запечатанная полная бочка или бутыль с агрессивной жидкостью хранится под прямыми солнечными лучами или рядом с другими источниками тепла, в контейнере может образоваться пар. Это приводит к увеличению давления в емкости. В тяжелых случаях это может привести к разрыву контейнера.Повышение давления также может привести к выбросу материала в лицо человека, открывающего контейнер.

Если запечатанная полная бочка или бутыль с агрессивной жидкостью хранится под прямыми солнечными лучами или рядом с другими источниками тепла, в контейнере может образоваться пар. Это приводит к увеличению давления в емкости. В тяжелых случаях это может привести к разрыву контейнера.Повышение давления также может привести к выбросу материала в лицо человека, открывающего контейнер.

Следуйте рекомендациям производителя или поставщика химикатов по температуре хранения. При необходимости храните коррозионные жидкости при температурах выше их точек замерзания (плавления). Уксусная кислота, например, имеет температуру замерзания приблизительно 17 ° C (63 ° F) и может замерзнуть в неотапливаемом помещении. При замерзании он расширяется и может треснуть стеклянную емкость.

Избегайте резких перепадов температуры в местах хранения агрессивных жидкостей.Если плотно закрытый контейнер для коррозионной жидкости внезапно охладится, внутри него может образоваться частичный вакуум. В крайнем случае контейнер может разрушиться и протечь.

В крайнем случае контейнер может разрушиться и протечь.

Осторожное обращение с коррозионными материалами:

Будьте осторожны при дозировании или переливании коррозионных веществ из одного контейнера в другой. Выдавайте только из одного контейнера за раз. Завершите дозирование одного материала перед тем, как начать дозирование другого. Убедитесь, что контейнеры закрыты после выдачи.

Обращайтесь с едкими веществами так, чтобы пыль, туман, пары или пары не попадали в воздух.Будьте очень осторожны при переносе из больших емкостей в более мелкие. Многие травмы были вызваны утечкой из открытых, неустойчивых или хрупких контейнеров во время транспортировки материала.

Если коррозионные жидкости хранятся в бочках, используйте устойчивый к коррозии бочковой насос для перекачки жидкостей в другие емкости. Также доступны насосы для перекачки агрессивных жидкостей из большинства размеров и типов поставляемых емкостей. Не перекачивайте жидкости под давлением в их обычных транспортных контейнерах воздухом или инертным газом. Обычные бочки и бочки могут быть повреждены давлением. Никогда не набирайте ртом коррозионные жидкости. Вместо этого используйте грушу для пипетки или аспиратор. Перекачивание агрессивных твердых частиц с помощью таких инструментов, как совки или лопаты, устойчивые к коррозии.

Обычные бочки и бочки могут быть повреждены давлением. Никогда не набирайте ртом коррозионные жидкости. Вместо этого используйте грушу для пипетки или аспиратор. Перекачивание агрессивных твердых частиц с помощью таких инструментов, как совки или лопаты, устойчивые к коррозии.

КРИТИЧЕСКИЙ ОБЗОР РАЗЛИЧНЫХ ВИДОВ ИЗНОСА МАТЕРИАЛОВ

1 Международный журнал машиностроения и технологий (IJMET), том 6, выпуск 11, ноябрь 2015 г., стр., Идентификатор статьи: IJMET_06_11_009 Доступно на сайте ISSN Print: и ISSN Online: Публикация IAEME КРИТИЧЕСКИЙ ОБЗОР РАЗЛИЧНЫХ ВИДОВ ИЗНОСА МАТЕРИАЛОВ Dr .А. Девараджу Директор и профессор кафедры машиностроения, Инженерно-технологический колледж Адхи, филиал Университета Анны, Канчипурам, Тамилнаду, Индия РЕЗЮМЕ Многие механическое оборудование подвергаются скользящему контакту в приложениях в реальном времени. Насосы, клапаны, ременные передачи, подшипники, направляющие механизмов, поршневые цилиндры и т. Д. — это немногие важные компоненты скольжения, которые постоянно подвергаются износу при скольжении. Многие отказы механического оборудования произошли из-за проблем, связанных с износом.Следовательно, понимание различных механизмов износа важно для проектирования механических компонентов. В этой статье различные механизмы износа обсуждались с помощью ранее опубликованных исследовательских работ и учебников. Ключевые слова: механизм износа, скорость износа, механические компоненты, смазка. Цитируйте эту статью: Д-р А. Девараджу. Критический обзор различных типов износа материалов, Международный журнал машиностроения и технологий, 6 (11), 2015, стр. ВВЕДЕНИЕ Когда две твердые поверхности соприкасаются, возникает повреждение поверхности и / или подповерхности.Износ — это удаление твердого металла с одной или обеих поверхностей, которые находятся в твердом контакте. Износ измеряется термином «скорость износа», который определяется как «потеря массы, объема или высоты материала, удаляемого за единицу времени или расстояния скольжения».

Износ характеризуется умеренным и сильным износом. В результате легкого износа изношенные поверхности становятся гладкими и имеют меньший размер частиц износа (обычно размер частиц от 0,01 мкм до 1 мкм). Напротив, сильный износ приводит к увеличению размера частиц износа (от 20 до 200 мкм), которые можно увидеть невооруженным глазом, и к шероховатости изношенной поверхности.Важными механизмами износа являются адгезионный износ, абразивный износ, расслоение, эрозионный износ, истирание, усталостный износ и коррозионный износ [1]. Износостойкость материалов важна в трибологии, как сила трения [2]. Износостойкие поверхности можно защитить 77

Износ характеризуется умеренным и сильным износом. В результате легкого износа изношенные поверхности становятся гладкими и имеют меньший размер частиц износа (обычно размер частиц от 0,01 мкм до 1 мкм). Напротив, сильный износ приводит к увеличению размера частиц износа (от 20 до 200 мкм), которые можно увидеть невооруженным глазом, и к шероховатости изношенной поверхности.Важными механизмами износа являются адгезионный износ, абразивный износ, расслоение, эрозионный износ, истирание, усталостный износ и коррозионный износ [1]. Износостойкость материалов важна в трибологии, как сила трения [2]. Износостойкие поверхности можно защитить 77

2 Д-р А. Девараджу в основном двумя способами: (1) разделение поверхностей с помощью смазки и (2) модификация поверхности.2. ИЗНОС И ЕГО МЕХАНИЗМЫ Согласно имеющейся литературе и текущим знаниям исследователей, существует семь важных типов механизмов износа для различных пар металлов. Эти семь механизмов обсуждаются следующим образом; 2.1. Адгезия Адгезионный износ возникает из-за переноса материала с одной поверхности на другую при срезании твердых сварных стыков неровностей. Он оставляет ямы, пустоты, полости или впадины на поверхности [3]. Этот износ происходит из-за адгезионного соединения. В точках контакта адгезионная связь сильнее, чем когезионная связь более слабого материала Пары.Обычно адгезия происходит, когда два металла с одинаковым химическим составом находятся в контакте или контактная поверхность свободна от оксидного слоя (вакуум или инертная атмосфера). 1. иллюстрирует механизм адгезионного износа пары стали и индия. Рисунок 1 Принципиальная схема, иллюстрирующая механизм адгезионного износа [4]. Когда чистый стальной или латунный стержень с закругленным концом прижимается к блоку из мягких и пластичных металлов, таких как свинец и индий, возникает сильная адгезия. При извлечении стержня к стержню прилипает фрагмент мягкого металла (индия).Это показывает, что адгезионная прочность контактных переходов выше, чем когезионная сила индия.

Эти семь механизмов обсуждаются следующим образом; 2.1. Адгезия Адгезионный износ возникает из-за переноса материала с одной поверхности на другую при срезании твердых сварных стыков неровностей. Он оставляет ямы, пустоты, полости или впадины на поверхности [3]. Этот износ происходит из-за адгезионного соединения. В точках контакта адгезионная связь сильнее, чем когезионная связь более слабого материала Пары.Обычно адгезия происходит, когда два металла с одинаковым химическим составом находятся в контакте или контактная поверхность свободна от оксидного слоя (вакуум или инертная атмосфера). 1. иллюстрирует механизм адгезионного износа пары стали и индия. Рисунок 1 Принципиальная схема, иллюстрирующая механизм адгезионного износа [4]. Когда чистый стальной или латунный стержень с закругленным концом прижимается к блоку из мягких и пластичных металлов, таких как свинец и индий, возникает сильная адгезия. При извлечении стержня к стержню прилипает фрагмент мягкого металла (индия).Это показывает, что адгезионная прочность контактных переходов выше, чем когезионная сила индия. Небольшая добавка легирующего элемента в объемный материал может изменить адгезию между твердыми поверхностями. Например, добавление серы в сталь улучшает ее обрабатываемость. Кроме того, в процессе скольжения сульфид железа выходит с поверхности и снижает трение, а также износ. Точно так же чугун обладает лучшими трибологическими свойствами, чем сплавы на основе железа. Причина в том, что графит размазывается по зоне контакта и образует смазочную пленку [3].В случае разнородных металлов, когда взаимно нерастворимые металлы вступают в контакт друг с другом, они обычно демонстрируют плохую адгезию [2,5,6]. Однако, если поверхности атомарно чистые, и в этом случае адгезия будет сильной. Независимо от растворимости, степень мягкости также играет важную роль в адгезии. Мягкие металлы имеют большую реальную площадь контакта, которая обеспечивает высокую адгезию [7]. Хотя использование смазок на контактных поверхностях снижает поверхностную энергию, конденсат жидкой пленки или уже существующей пленки может значительно увеличить адгезию [8,9] Абразивный износ происходит из-за скольжения твердых частиц или выпуклостей по мягкой твердой поверхности.

Небольшая добавка легирующего элемента в объемный материал может изменить адгезию между твердыми поверхностями. Например, добавление серы в сталь улучшает ее обрабатываемость. Кроме того, в процессе скольжения сульфид железа выходит с поверхности и снижает трение, а также износ. Точно так же чугун обладает лучшими трибологическими свойствами, чем сплавы на основе железа. Причина в том, что графит размазывается по зоне контакта и образует смазочную пленку [3].В случае разнородных металлов, когда взаимно нерастворимые металлы вступают в контакт друг с другом, они обычно демонстрируют плохую адгезию [2,5,6]. Однако, если поверхности атомарно чистые, и в этом случае адгезия будет сильной. Независимо от растворимости, степень мягкости также играет важную роль в адгезии. Мягкие металлы имеют большую реальную площадь контакта, которая обеспечивает высокую адгезию [7]. Хотя использование смазок на контактных поверхностях снижает поверхностную энергию, конденсат жидкой пленки или уже существующей пленки может значительно увеличить адгезию [8,9] Абразивный износ происходит из-за скольжения твердых частиц или выпуклостей по мягкой твердой поверхности. Это приводит к вспашке, расклиниванию и резанию. В процессе вспашки (также называемого гребнеобразованием) материал смещается с обеих сторон и образует бороздку с удалением материала или без него. Принципиальный механизм абразивного износа показан на рисунке 2. Существует два режима абразивного износа: (1) Абразивный износ единичного тела 78

Это приводит к вспашке, расклиниванию и резанию. В процессе вспашки (также называемого гребнеобразованием) материал смещается с обеих сторон и образует бороздку с удалением материала или без него. Принципиальный механизм абразивного износа показан на рисунке 2. Существует два режима абразивного износа: (1) Абразивный износ единичного тела 78

3 Критический обзор различных типов износа материалов (рис.2 (а)), в котором абразивные следы появятся на одной поверхности. Практический пример абразивного износа единичного тела — шлифование, резка и механическая обработка. (2) Двухкорпусный абразивный износ (рис. 2 (b)), при котором абразивные следы появятся на обеих поверхностях. В трибологических системах обломки застревают между контактными поверхностями и образуют канавки на одной или обеих контактных поверхностях. В некоторых практических применениях, таких как процесс полировки, абразивные частицы являются полезными или желательными, поскольку он дает полированные поверхности. Гребни, образовавшиеся в процессе абразивной обработки или вспашки, после некоторого расстояния скольжения сглаживаются и разрушаются из-за повторяющейся циклической системы [10, 11]. Это также вызывает подповерхностную деформацию и зарождение поверхностных и подповерхностных трещин. Твердость — важное свойство для контроля абразивного износа. Экспериментальные данные свидетельствуют о том, что скорость истирания двух тел обратно пропорциональна твердости [12] и пропорциональна нормальной нагрузке и размеру абразивных частиц для многих чистых металлов [13].Однако сложное поведение наблюдается для сплавов [14-16]. Износостойкость отожженных чистых металлов также прямо пропорциональна их твердости, но более сложна для сплавов [12, 17, 18]. Причина снижения скорости износа для экспериментов с большим расстоянием скольжения была описана как (а) результат притупления абразивных поверхностей и (б) засорение абразивной поверхности частицами износа [2]. Рис. 2 Принципиальная схема механизма абразивного износа (а) Однослойный абразив (б) Двухчастичный абразив [3] 2.

Гребни, образовавшиеся в процессе абразивной обработки или вспашки, после некоторого расстояния скольжения сглаживаются и разрушаются из-за повторяющейся циклической системы [10, 11]. Это также вызывает подповерхностную деформацию и зарождение поверхностных и подповерхностных трещин. Твердость — важное свойство для контроля абразивного износа. Экспериментальные данные свидетельствуют о том, что скорость истирания двух тел обратно пропорциональна твердости [12] и пропорциональна нормальной нагрузке и размеру абразивных частиц для многих чистых металлов [13].Однако сложное поведение наблюдается для сплавов [14-16]. Износостойкость отожженных чистых металлов также прямо пропорциональна их твердости, но более сложна для сплавов [12, 17, 18]. Причина снижения скорости износа для экспериментов с большим расстоянием скольжения была описана как (а) результат притупления абразивных поверхностей и (б) засорение абразивной поверхности частицами износа [2]. Рис. 2 Принципиальная схема механизма абразивного износа (а) Однослойный абразив (б) Двухчастичный абразив [3] 2. 3. Эрозионный износ Износ из-за механического взаимодействия между твердой поверхностью и жидкостью или попаданием жидкости или твердых частиц называется эрозионным износом. Когда частицы с некоторой скоростью ударяются о поверхность металла, на поверхности металла возникают ямки и крупномасштабная подповерхностная деформация. Лучшим примером является случай, когда капли дождя с разной скоростью ударяются о нормальную поверхность земли; он удаляет поверхность и вызывает эрозионный износ. В 79

3. Эрозионный износ Износ из-за механического взаимодействия между твердой поверхностью и жидкостью или попаданием жидкости или твердых частиц называется эрозионным износом. Когда частицы с некоторой скоростью ударяются о поверхность металла, на поверхности металла возникают ямки и крупномасштабная подповерхностная деформация. Лучшим примером является случай, когда капли дождя с разной скоростью ударяются о нормальную поверхность земли; он удаляет поверхность и вызывает эрозионный износ. В 79

4 Док.A. Процесс плазменного азотирования Девараджу, распыление проводится для очистки образцов. При распылении ион аргона, находящийся в газообразной форме, ударяется о поверхность образца и удаляет оксидный слой. С практической точки зрения важен эрозионный износ. Однако в некоторых экспериментах, проведенных с керамическими поверхностями, столкновение частиц карбида кремния с высокой скоростью вызывает локализованное поверхностное плавление [19]. Существует фундаментальная взаимосвязь между потерями материала и энергией когезионной связи металла.Было доказано, что более прочные металлы демонстрируют более низкий эрозионный износ, чем более слабые металлы [20] Фреттинг-износ Износ из-за малой амплитуды колебательного или возвратно-поступательного движения между двумя поверхностями известен как фреттинг-износ. Это двухступенчатый механизм. Первоначально адгезионный износ происходит из-за трения двух поверхностей, а затем они окисляются из-за большого количества энергии, накопленной в частицах износа. Усталость / расслаивающийся износ Износ, вызванный разрушением, возникающим из-за поверхностной усталости из-за циклической нагрузки, называется усталостным / расслаивающим износом.Это приводит к серии ямок или пустот. Обычно это происходит в телах, контактирующих со скольжением или качением, таких как подшипники, дороги и т. Д. После многократного циклического нагружения наблюдается трещина на подповерхности или на поверхности. Подповерхностные трещины распространяются, соединяются с другими трещинами, достигают поверхности и образуют частицы износа.

Существует фундаментальная взаимосвязь между потерями материала и энергией когезионной связи металла.Было доказано, что более прочные металлы демонстрируют более низкий эрозионный износ, чем более слабые металлы [20] Фреттинг-износ Износ из-за малой амплитуды колебательного или возвратно-поступательного движения между двумя поверхностями известен как фреттинг-износ. Это двухступенчатый механизм. Первоначально адгезионный износ происходит из-за трения двух поверхностей, а затем они окисляются из-за большого количества энергии, накопленной в частицах износа. Усталость / расслаивающийся износ Износ, вызванный разрушением, возникающим из-за поверхностной усталости из-за циклической нагрузки, называется усталостным / расслаивающим износом.Это приводит к серии ямок или пустот. Обычно это происходит в телах, контактирующих со скольжением или качением, таких как подшипники, дороги и т. Д. После многократного циклического нагружения наблюдается трещина на подповерхности или на поверхности. Подповерхностные трещины распространяются, соединяются с другими трещинами, достигают поверхности и образуют частицы износа. Точно так же поверхностные трещины перемещаются вниз в объем, соединяются с другими трещинами и высвобождают частицы износа. На распространение трещины влияет ряд факторов. Относительная влажность воздуха — один из важных факторов.Экспериментально сообщалось, что рост трещин происходит быстрее в среде с высокой влажностью, чем в сухом воздухе [21]. Коррозионный / окислительный износ. Коррозионный износ происходит, когда скольжение происходит в коррозионной или окислительной среде. Во время сухого скольжения кислород из нормальной окружающей среды или другие газы, присутствующие в окружающей среде, также могут реагировать с твердой поверхностью. Избыточное присутствие противоизносных присадок или других химических веществ также может вызвать коррозионный износ. При повышенной температуре кислород может взаимодействовать с поверхностью скольжения и образовывать оксиды, называемые окислительным износом.Например, окисление инконеля (никель-хромовые сплавы, содержащие некоторое количество железа) происходит при 100 ° C, что приводит к образованию оксида никеля (NiO) и оксида хрома (Cr 2 O 3).