Восстановление гильз цилиндров. Внутренняя поверхность гильз.

Автор admin На чтение 3 мин. Просмотров 162 Опубликовано

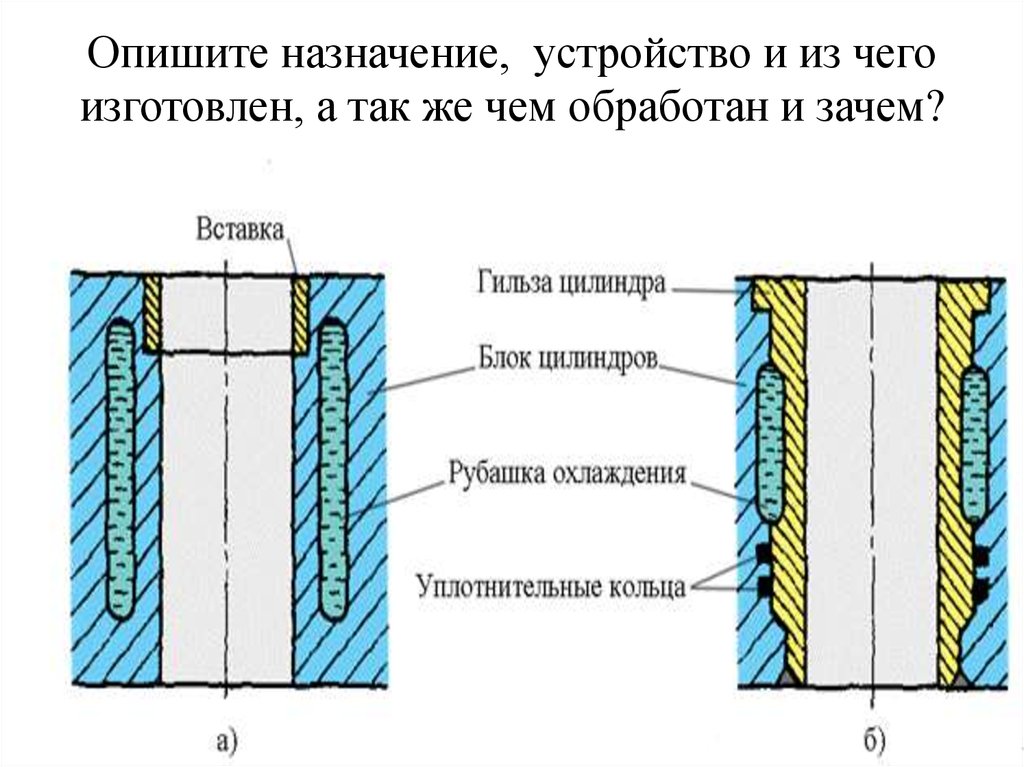

Восстановление гильз цилиндров. Гильзы цилиндров изготавливают из серого чугуна. Внутреннюю поверхность гильз после предварительной обработки закаливают ТВЧ с последующим низким отпуском. Гильзы из легированного чугуна не закаливают.

Наиболее возможные дефекты гильз — износы внутренней рабочей поверхности, нижней поверхности опорного бурта, посадочных поясков, риски и задиры на поверхности, кавитационные разрушения наружной поверхности.

Износ внутренней поверхности, а также ее овальность и конусность определяют с помощью индикаторного нутромера; риски, задиры и кавитационные разрушения выявляют визуально.

49. Возможные дефекты головок блоков цилиндров

Среди способов устранения дефектов внутренней поверхности гильз цилиндров наиболее распространена обработка их на ремонтный размер, соответствующий размерам ремонтных поршней и колец. После растачивания на вертикальном алмазнорасточном станке или шлифования на специальном, бесцентровом внутришли-фовальном станке гильзы хонингуют на вертикально-хонинговаль-ном станке.

При восстановлении наружной поверхности гильз цилиндров необходимо, во-первых, устранить кавитационные разрушения и, во-вторых, износы посадочных поясков. В первом случае применяют покрытия на основе эпоксидных смол, а во втором используют наплавку посадочных поясков или приваривают заготовки из стальной ленты к пояскам гильзы отдельными кольцевыми швами.

Общий цикл технологических операций восстановления гильз представлен на рисунке 94. Выделенные здесь три основных маршрута реализуются на поточно-механизированной линии.

Рис. 94. Схема технологического процесса восстановления гильз цилиндров: 1, 2 и 3 — маршруты восстановления.

Рис. 95. Примеры способов восстановления

гильз цилиндров: а — индукционная центробежная наплавка: 1— кулачки вращателя; 2 — индуктор; 3 — шихта; 4 — деталь; б — проточное хромирование: 1 — центрирующее кольцо; 2 — токоведущие трубки; 3 — радиальные каналы для подвода электролита; 4 — опорный диск; в — термопластическое обжатие: 1 — спрейер; 2 — гильза; 3 — индуктор; 4 — матрица.

Кроме основного способа восстановления внутренней поверхности гильз обработкой на ремонтный размер, применяют вставку стальной ленты в предварительно расточенную часть гильз (используется в ряде случаев и при изготовлении гильз), а также разработаны различные способы наращивания изношенной поверхности гильз с последующей их механической обработкой. К таким способам относится электроконтактная приварка стальной ленты на установке. Примеры других способов приведены на рисунке 95, где показаны схемы индукционной центробежной наплавки и проточного хромирования. Схема восстановления внутренней поверхности гильз с помощью термопластического обжатия изображена на рисунке 95, в.

(рис. 96, б) и другими способами.

Восстановление гильз цилиндров — Энциклопедия по машиностроению XXL

При восстановлении гильз цилиндров двигателя ЗИЛ-130 проводят плосковершинное алмазное хонингование. Материал гильзы — чугун СЧ 24 твердостью 170— 241 НВ, диаметр отверстия 101+° 0 , длина 185,5 мм.

[c.337]

Материал гильзы — чугун СЧ 24 твердостью 170— 241 НВ, диаметр отверстия 101+° 0 , длина 185,5 мм.

[c.337]В качестве примера рассмотрим технологический процесс восстановления гильз цилиндров двигателей СМД-14. Процесс содержит следующие операции мойку, очистку, дефектацию, токарную обработку наружной поверхности, термопластическое обжатие, очистку, обезжиривание поверхности, металлизацию посадочных поясков, шлифование посадочных поясков, расточку внутренней поверхности, протачивание бурта гильзы, чистовое и окончательное шлифование посадочных поясков, предварительное чистовое и окончательное хонингование внутренней поверхности, мойку, очистку, выходной контроль, консервацию и упаковку. Схема расположения технологического оборудования и оснастки на участке восстановления гильз цилиндров показана на рис. 83 перечень технологического обо-

Перечень технологического оборудования и оснастки участка восстановления гильз цилиндров двигателя СМД-14 [c.

429]

429]Рассмотрим пример выбора процесса восстановления гильзы цилиндра автомобильного двигателя ЗМЗ-53. [c.565]

Морфологическая матрица составляющих операций ТП восстановления гильзы цилиндра [c.566]

| Рис. 6.3. Граф вариантов ТП восстановления гильзы цилиндра |

Рис. 11.3. Приспособление для восстановления гильз цилиндров двигателя ЗИЛ-130 11.3. Приспособление для восстановления гильз цилиндров двигателя ЗИЛ-130

|

Восстановление гильз цилиндров. Для гильз цилиндров характерными являются износы внутренней рабочей поверхности, а также нижнего и верхнего посадочных поясков. Наибольший износ рабочей поверхности гильзы наблюдается в верхней ее части, где при сгорании топлива резко повышаются температура и давление газов. [c.132]

Восстановление гильз цилиндров проводят, если при осмотре на них не обнаружены трещины или сколы и у них отсутствуют скрытые дефекты.

Расскажите о технологии восстановления гильз цилиндров, поршней и поршневых пальцев. [c.233]

Твердое никелирование применяют для повышения износостойкости трущихся поверхностей стальных и чугунных деталей (типа коленчатых валов, шпинделей станков, гильз цилиндров двигателей, поршневых пальцев и т. п.), а также для восстановления размеров деталей при ремонте. Осуществляется твердое никелирование двумя способами электролитическим и химическим.

Твердое никелирование можно применять для упрочнения и восстановления деталей типа коленчатых валов, шпинделей металлорежущих станков, поршневых пальцев, гильз цилиндров, поршней гидравлических машин, направляющих втулок и т. п., а также при ремонте неподвижных посадок и деталей приборов. При восстановлении шпинделей металлорежущих станков, шеек коленчатых валов, гильз цилиндров осаждается слой твердого никеля толщиной 0,75—1,25 мм.

[c.294]

п., а также при ремонте неподвижных посадок и деталей приборов. При восстановлении шпинделей металлорежущих станков, шеек коленчатых валов, гильз цилиндров осаждается слой твердого никеля толщиной 0,75—1,25 мм.

[c.294]

Термопластическое деформирование применяют для восстановления деталей — тел враш.ения гильз цилиндров, поршневых пальцев дизельных двигателей, поршней и др. [c.399]

| Рис. 3.54. Зависимости затрат 3 (0,01 МЗП) от объемов восстановления N на создание припусков в отверстиях гильз цилиндров |

.. 20 тыс./год.

[c.455]

.. 20 тыс./год.

[c.455]Результат упорядочения множества поверхностей имеется на рис. 4.2. Две вершины упорядоченного графа Т5 — плоскость под головку цилиндров и Дз — поверхности отверстий под гильзы цилиндров -находятся в верхнем нулевом слое графа. Эти поверхности при восстановлении не обрабатываются. В первом и втором слоях графа находятся три узловые вершины Д — поверхности коренных опор, Т — передний торец первой коренной опоры, Д4 — поверхности отверстий во втулках распределительного вала. Относительно трех последних узловых вершин ориентированы три группы поверхностей, находящиеся в предпоследнем

Такие массовые детали, как поршневые пальцы, толкатели, крестовины кардана и дифференциала, муфты и фланцы валов, шатуны, гильзы цилиндров, шкворни, колесные тормозные цилиндры и ряд других, допускают экономически обоснованную перевозку на расстояние 300… 500 км. Для подобных деталей может быть организовано одно централизованное производство по их восстановлению в республике или крупном регионе. [c.622]

[c.622]

На производстве централизованного восстановления деталей некоторые заводы изготовляют и новые детали из приобретенных поковок или отливок. Это сокращает дефицит запасных частей и уменьшает цену ремонта. На ремонтном заводе, имеющем литейное и кузнечно-штамповочное производства, может быть налажено изготовление гильз цилиндров и уплотнительных колец под них, поршней, шатунов, коленчатых и распределительных валов, маховиков и их зубчатых венцов, шестерен масляного насоса, распределительных шестерен коленчатого и распределительного валов, втулок направляющих клапанов и распределительного вала, корпусов масляного и водяного насосов, маслоотражательных колпачков, нажимных и ведомых дисков сцеплений, рычагов сцепления и других деталей. Ремонтный завод на собственных литейных мощностях может получить отливки поршней, маховиков, нажимных дисков сцеплений, различных дополнительных ремонтных деталей. [c.623]

Физико-механические свойства рабочих поверхностей зависят от состава и структуры восстановительного покрытия, его термической обработки и заключительных операций обработки. В ремонте, например, практически не решена проблема восстановления плоских торцев коренных опор блока цилиндров и шатунов и стыка гильзы цилиндра.

[c.658]

В ремонте, например, практически не решена проблема восстановления плоских торцев коренных опор блока цилиндров и шатунов и стыка гильзы цилиндра.

[c.658]

Этим способом восстанавливают коренные и шатунные шейки коленчатых валов, опорные шейки распределительных валов, гильзы цилиндров и многие другие детали. К числу преимуществ этого способа восстановления деталей следует отнести простоту технологического процесса и применяемого оборудования, высокую экономическую эффективность, сохранение взаимозаменяемости [c.124]

Обработка деталей под ремонтный размер нашла широкое применение при восстановлении автомобильных деталей. Этим способом восстанавливают коренные и шатунные шейки коленчатых валов, опорные шейки распределительных валов, гильзы цилиндров и многие другие детали. К числу преимуществ этого способа восстановления деталей следует отнести простоту технологического процесса и применяемого оборудования высокую экономическую эффективность сохранение взаимозаменяемости дета-

[c.

Восстановленные блоки должны отвечать следующим техническим требованиям по двигателю ЗИЛ — неперпендикулярность осей поверхностей под гильзы цилиндров относительно общей оси гнезд под вкладыши корен-, ных подшипников не более 0,10 мм на длине 100 мм несоосность отверстий втулок распределительного вала не более 0,03 мм.на всей длине непараллельность общей оси отверстий во втулках распределительного вала относительно оси гнезд под вкладыши крайних коренных подшипников не более 0,06 мм расстояние между указанными осями, замеренное по переднему торцу блока цилиндров, должно быть (130, 216+0,025) мм неперпендикулярность осей отверстий под толкатели относительно общей оси отверстий под втулки распределительного вала не более 0,08 мм на длине 100 мм. Отверстия втулок распределительного вала, как и отверстия под толкатели, должны иметь одноименный размер (по рабочему чертежу или один из ремонтных) [c.180]

Общие сведения о ремонте. Технологический процесс ремонта блоков цилиндров включает следующие слесарные операции очистку от асфальто-смолистых отложений, коррозии и накипи разборку и дефектацию устранение дефектов в виде пробоин, трещин, повреждений резьбовых отверстий гидравлические испытания устранение короблений привалочных поверхностей. При восстановлении размеров отверстий под гильзы цилиндров устанавливают дополнительные ремонтные детали (втулки). Изношенные втулки под опорные шейки распределительного вала, втулки осей толкателей заменяют на новые или восстановленные.

[c.243]

При восстановлении размеров отверстий под гильзы цилиндров устанавливают дополнительные ремонтные детали (втулки). Изношенные втулки под опорные шейки распределительного вала, втулки осей толкателей заменяют на новые или восстановленные.

[c.243]

Пористое хромирование. Из-за плохой смачиваемости гладкой поверхности осаждаемого хрома износостойкость ее снижается. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостаточного смазывания (поршневые кольца, гильзы цилиндров двигателей и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электролитическим способом. [c.100]

Какие основные дефекты наблюдаются в блоке цилиндров Как устраняют коробление привалочных поверхностей 2. При каких дефектах блок цилиндров выбраковывают Как устраняют трещины и восстанавливают изношенные резьбовые отверстия 3. Какими способами восстанавливают отверстия под коренные подшипники коленчатого вала 4. Как и на каких станках растачивают отверстия под коренные подшипники и под опоры распределительного вала 5. Какие параметры пространственной геометрии проверяют в блоке цилиндров и при помощи каких приспособлений 6. Приведите примеры основных дефектов цилиндров и гильз цилиндров, а также способов и восстановления под ремонтный размер. 7. Изложите основные дефекты шатунов, способы их обнаружения и устранения. 8. Какие дефекты встречаются в поршнях и поршневых пальцах и как их устраняют 9. Перечислите основные дефекты коленчатого вала. При каких дефектах коленчатые валы выбраковывают 10. Как восстанавливают посадочные места под шестерню, шкив и подшипник И. Как восстанавливают шатунные и коренные шейки коленчатого вала Что принимают за установочные базы при шлифовании шеек вала 12. Как контролируют биение коренных шеек коленчатых валов, посадочного места под шестерню и торцевое биение фланца крепления маховика 13. Изложите основные дефекты коренных и шатунных вкладышей и способы их растачивания.

Как и на каких станках растачивают отверстия под коренные подшипники и под опоры распределительного вала 5. Какие параметры пространственной геометрии проверяют в блоке цилиндров и при помощи каких приспособлений 6. Приведите примеры основных дефектов цилиндров и гильз цилиндров, а также способов и восстановления под ремонтный размер. 7. Изложите основные дефекты шатунов, способы их обнаружения и устранения. 8. Какие дефекты встречаются в поршнях и поршневых пальцах и как их устраняют 9. Перечислите основные дефекты коленчатого вала. При каких дефектах коленчатые валы выбраковывают 10. Как восстанавливают посадочные места под шестерню, шкив и подшипник И. Как восстанавливают шатунные и коренные шейки коленчатого вала Что принимают за установочные базы при шлифовании шеек вала 12. Как контролируют биение коренных шеек коленчатых валов, посадочного места под шестерню и торцевое биение фланца крепления маховика 13. Изложите основные дефекты коренных и шатунных вкладышей и способы их растачивания. 14. Каковы основные дефекты маховика, способы их выявления и устранения

[c.188]

14. Каковы основные дефекты маховика, способы их выявления и устранения

[c.188]

Пластическую деформацию (наклеп) применяют в авторемонтном производстве для восстановления износостойкости и усталостной прочности различных деталей (галтели коленчатого вала, гильзы цилиндров, отверстия в головках шатунов и др.) В этих же целях используют обработку рабочих поверхностей деталей роликами и шариками, чеканку, наклеп ротационным упрочнителем и др. [c.112]

Односторонний или двусторонний износ торцов крышек первого коренного подшипника устраняют наплавкой и механической обработкой. Устранение дефектов в виде трещин, обломов, сколов является наиболее ответственной и сложной операцией технологического процесса восстановления блока цилиндров. Технологический процесс осложняется тем, что трещины возникают в различных местах между верхними и нижними посадочными отверстиями под гильзы в шпильках крепления головок цилиндров, на рубашке охлаждения. [c.253]

[c.253]

Наружные посадочные пояски и торцы гильз цилиндров рекомендуется восстанавливать гальваническим натиранием железными и железоцинковыми сплавами. Базирование гильзы при обработке предварительно восстановленных наружных посадочных поясков и торцов производится по расточенной поверхности отверстия. [c.141]

На ряде авторемонтных предприятий используется технологический процесс восстановления гильз с использованием легкосъемных пластин из стали 65Г. Пластины должны иметь точно выдержанные размеры, зависящие от внутреннего диаметра предварительно расточенного цилиндра (в соответствии с толщиной пластины). Растачивают гильзы в приспособлениях с использованием гидропластмассовой оправки. Глубина растачивания определяется конструктивными параметрами гильзы и ходом поршня. Запрессовывают пластины на гидравлическом прессе с использованием оправки-матрицы, в которой пластины сворачиваются в кольцо, и пуансона для ввода свернутых пластин в гильзу. Если по технологическим соображениям запрессовываются две пластины, то стыковые зазоры должны быть разведены в противоположные стороны (на 180°). Превышение длины пластин по

[c.285]

Если по технологическим соображениям запрессовываются две пластины, то стыковые зазоры должны быть разведены в противоположные стороны (на 180°). Превышение длины пластин по

[c.285]

В тепловозной практике под ремонтные размеры обрабатывают сложные, дорогостоящие детали, такие, как шейки коленчатых валов дизеля и компрессора, гильзы цилиндров дизеля и цилиндры компрессора, гнезда коренных подшипников коленчатого вала в блоке (картере) дизеля или моторно-осевых подшипников в остове тягового электродвигателя. Кроме того, этот способ обработки широко используется для восстановления деталей резьбовых соединений, а также для придания цилиндрической формы шейкам пальцев, цапф, валиков, осей в узлах с неразъемными подшипниками скольжения. Преимуществами данного способа являются простота и дешевизна. Без значительных затрат продлевается срок службы сложных дорогих деталей. К недостаткам следует отнести необходимость замены или ремонта сопряженной детали, что приводит к необходимости хранения большого числа замороженных одноименных деталей различных ремонтных градаций. Например, к каждому размеру гильзы цилиндра нужно иметь свой поршень и поршневые кольца нескольких ремонтных размеров.

[c.54]

Например, к каждому размеру гильзы цилиндра нужно иметь свой поршень и поршневые кольца нескольких ремонтных размеров.

[c.54]

Электроискровое наращивание наиболее эффективно для компенсации износа и смятия рабочих поверхностей деталей шлицевых и шпоночных соединений, восстановления натяга между деталями прессовых соединений и особенно у громоздких и сложных по конфигурации деталей, например для наращивания ребер гильзы цилиндра дизеля Д 00 при восстановлении натяга между гильзой и ее рубашкой, корпуса буксы и др. [c.68]

Технологический процесс герметизации водяных стыков гильзы цилиндра дизеля ДЮО состоит из съемки рубашки с гильзы, восстановления натяга между рубашкой и гильзой и склеивания рубашки с гильзой по водяным стыкам. Для нормальной работы необходимо, чтобы посадка рубашки на гильзе была выполнена с допусками, указанными на рис. 59. [c.77]

Гильза цилиндра— часть типового узла с цилиндрическими деталями, движущимися возвратно-поступательно (см. 21). Характерной неисправностью гильз являются износ и искажение цилиндрической формы рабочей поверхности. Демонтируют гильзы с дизеля при ремонте ТРЗ для устранения повреждений износного характера, восстановления герметичности газового или водяного стыка. До этого выполняют лишь работы профилактического характера осматривают рабочие поверхности, очищают впускные и выпускные окна от нагара (ДЮО). Слой нагара толщиной более I мм заметно снижает экономичность дизеля вследствие повышения температуры отработавших газов, увеличения перепада давления и количества остаточных газов в цилиндрах, а также повышения температурных воздействий на головки поршней. Осмотр ведут через люки картера (Д50, ДЮО) или воздушных ресиверов и вьшускных коллекторов (ДЮО). При этом поршни ставят попеременно в в. м. т. и н. м. т. Внутреннюю полость цилиндра освещают небольшой лампочкой, укрепленной на тонком стержне.

[c.140]

21). Характерной неисправностью гильз являются износ и искажение цилиндрической формы рабочей поверхности. Демонтируют гильзы с дизеля при ремонте ТРЗ для устранения повреждений износного характера, восстановления герметичности газового или водяного стыка. До этого выполняют лишь работы профилактического характера осматривают рабочие поверхности, очищают впускные и выпускные окна от нагара (ДЮО). Слой нагара толщиной более I мм заметно снижает экономичность дизеля вследствие повышения температуры отработавших газов, увеличения перепада давления и количества остаточных газов в цилиндрах, а также повышения температурных воздействий на головки поршней. Осмотр ведут через люки картера (Д50, ДЮО) или воздушных ресиверов и вьшускных коллекторов (ДЮО). При этом поршни ставят попеременно в в. м. т. и н. м. т. Внутреннюю полость цилиндра освещают небольшой лампочкой, укрепленной на тонком стержне.

[c.140]При восстановлении деталей типа гильз используют ленты из стали У8А, У ЮЛ, 65Г или 70С2ХА толщиной 0,5 или 0,7 мм, шириной 75 или 80 мм. Технологический процесс восстановления гильзы цилиндра включает предварительное растачивание и хонингование зеркала цилиндра, изготовление из ленты мерных пластин, сворачивание и запрессовывание последовательно двух ДРД в восстанавливаемую деталь, снятие фаски и хонингование.

[c.387]

Технологический процесс восстановления гильзы цилиндра включает предварительное растачивание и хонингование зеркала цилиндра, изготовление из ленты мерных пластин, сворачивание и запрессовывание последовательно двух ДРД в восстанавливаемую деталь, снятие фаски и хонингование.

[c.387]

Шлифовку фасок клапанов или шлифовку гильз цилиндров при их ремонте можно выполнить примерно с теми же затратами труда, энергии и материалов, что и при изготовлении этих деталей двигателя то же относится в большинстве случаев к восстановлению плоскостности поверхностей разъема блоков, картеров, головок цилиндров двигателей, различных патрубков и крышек. В этих случаях e JJJ = Ецца (рис. 25, ая е). [c.129]

Восстановление гильз рабочих цилиндров. Основной частью гидравлических и пневматических приводов оборудования является цилиндр. Стальные гильзы рабочих цилиндров находятся в длительной эксплуатации и поэтому сильно изнашиваются. Для восстановления первоначальных размеров трущихся поверхностей применяют пластмассы. Изношенную гильзу растачивают для удаления следов износа и промывают растворителем. Одну из сторон гильзы закрывают крышкой, заливают в цилиндр жидкую пластмассу и затем закрывают цилиндр второй крышкой. Количество пластмассы (г), необходи-

[c.217]

Изношенную гильзу растачивают для удаления следов износа и промывают растворителем. Одну из сторон гильзы закрывают крышкой, заливают в цилиндр жидкую пластмассу и затем закрывают цилиндр второй крышкой. Количество пластмассы (г), необходи-

[c.217]

Гильзы цилиндров двигателей. Разработаны несколько способов восстановления внутренней поверхности гильз цилиндров. Наиболее совершенными из них являются1 контактная приварка стальной ленты, электролитическое осаждение металла, индукционная центробежная наплавка, термопластическое обжатие гильз. [c.427]

Централизованное восстановление блоков, головок и гильз цилиндров, коленчатых и распределительных валов, шатунов и поршневых пальцев, клапанов, толкателей и других деталей на поточно-механизированных линиях было организовано на ряде ремонтных заводов по проектам ЦОПКТБ Авторемонт ГОСНИТИ (Рязань), НПО Авторемонт (Саратов), ПТИ Сельхозтехпроект (Минск) и самих заводов. [c.623]

В последние годы в автомобилестроении применяют чугунные детали, изготавливаемые из порошков и отлич1ющиеся весьма хорошей износостойкостью благодаря способности впитывать смазку в имеющиеся поры. Металлокерамические чугунные детали (в первую очередь поршневые кольца, направляющие втулки клапанов) изготовляют из порошкообразных шихтовых материалов спеканием под давлением примерно 6,5 Т см ) в водородной среде (температура около 1100 С время — около 2 ч) Для изготовления металлокерамических деталей используют, в частности, железный порошок, полученный методом восстановления прокат-ной окалины (ГОСТ 9849—61), графитовый порошок (марки ТКБ по ГОСТ 4404—58), хромовый порошок (ВТУ 1—54), медный электролитический порошок (марки ПМ-1 по ЦМТУ 4451—54). На некоторых авторемонтных предприятиях из металлокерамических материалов изготовляют втулки распределительного вала двигателей ЯАЗ-204, ЯАЗ-206. Химический состав чугунов и металлокерамических материалов, применяемых для изготовления автомобильных деталей, в частности гильз цилиндров, поршневых колец, коленчатых и распределительных валов, толкателей, втулок и гнезд клапанов, приведен в табл. 11, 12, 13, [c.15]

Восстановление деталей безванным способом. Сущность процесса заключается в том, что в качестве ванны в этом случае используется сама деталь. Этот способ применяется для восстановления посадочных мест под подшипники в картерах, гильз цилиндров и других полых деталей (рис. 71). [c.223]

Деталью такого типа является цилиндр III ступени воздушного компрессора (рис. 5). Цилиндр не имеет сквозного отверстия, будучи достаточно глубоким. Кроме этого, стальная гильза цилиндра, запрессованная в алюминиевый сплав, имеет переменное сечение (две ступени). Несмотря на такую, необычную для хромирования конструкцию детали, при восстановлении требовалось нанести слой хрома таким образом, чтобы размерность обеспечивалась с точностью Рис. 5. Пил пп pn.nvnmnrn ДО 0,01—0,02 ММ И ПО ВЫСОТС [c.220]

Пористые покрытия, обладающие высокими антифрикционными свойствами и износостойкостью, применяют для нанесения на гильзы цилиндров двигателей внутреннего сгорания, поршневые кольца и некоторые другие детали. Эти покрытия за счет пористости, выявляемой в покрытии путем анодного травления, или предварительного нанесения на поверхность основного металла специальных углублений, способны удерживать на своей поверхности l weчныe масла в условиях воздействия высоких рабочих температур. Толщина пористого хрома на вновь поставляемых деталях 0,04—0,07 мм. При восстановлении изношенных гильз цилиндров толщина может составлять 0,1—0,3 мм. [c.212]

Обработка деталей под ремонтный размер нашла широкое применение при восстановлении автомобильных деталей. Промышленность выпускает сопряженные детали в виде запчастей ремонтного размера. Этим способом восстанавливают коренные и шатунные шейки коленчатых валов, опорные шейки распределительных валов, гильзы цилиндров и многие другие детали. К числу преимуществ этого способа восстановления следует отнести простоту технологического процесса и применяемого оборудования, высокую экономическую эффективность, сохранение взаимозаменяемости деталей в пределах определенного ремонтного размера. К недостаткам этого способа относятся увеличение номенклатуры запасных частей, поставляемых промышленностью, и некоторое усложнение организации процессов комплекто-тования деталей, сборки узлов и хранения деталей на складах. [c.201]

Ремонты на месте (в мастерских АТП), сводящиеся к замене легкосъемных деталей, за рубежом не считаются капитальными. К последним обычно относятся лишь такие ремонты, при которых снятый с автомобиля двигатель подвергается полной разборке с контролем всех деталей и восстановлением или заменой негодных. Так, например, на дизельных двигателях автобусов фирмы Лейланд гильзы цилиндров (сменные) заменяются без снятия двигателя через 190 и 290 тыс. км. Когда наступает срок третьей замены, двигатель снимается и направляется в фирменную мастерскую для полного осмотра и восстановления. Это обеспечивает высокий пробег до КР. [c.14]

Восстановление гильз цилиндров КАмаЗ

Категория:

Ремонт автомобилей КАмаЗ

Публикация:

Восстановление гильз цилиндров КАмаЗ

Читать далее:

Восстановление гильз цилиндров КАмаЗ

Гильзы цилиндров двигателей КамАЗ съемные. После установки гильз цилиндров в блок между стенками гнезд цилиндров и внутренними стенками блока цилиндров образуется водяная рубашка, поэтому гильзы цилиндров называются мокрыми. От гильз цилиндров ЯМЭ-238 они отличаются диаметром цилиндра (КамАЗ-740 — 120 мм; ЯМЭ-238 — 130 мм) и массой (гильза цилиндров КамАЗ-740 имеет массу 5 кг, ЯМЭ-238 — 8 кг).

Рис. 29. Приспособление для центровки и закрепления гильзы на столе расточного станка конструкции Е. А. Алешкина:

1 — стол станка; 2 — опорная плита приспособления; 3 — приспособление; 4.5 — нижний и верхний пояса зажима гильзы цилиндров; 6 — резец; 7 — шпиндельная головка; 8 — шпиндель; 9 — ножка индикаторного приспособления совмещения оси гильзы цилиндров с осью шпинделя; 10—индикатор приспособления; 11—верхний посадочный поясок; 12 — гильза цилиндров; 13 — нижний посадочный поясок приспособления; 14 — стяжной винт

Рекламные предложения на основе ваших интересов:

Гильзы цилиндров КамАЗ-740 тонкостенные. Толщина их стенок 13,5 мм. Они отлиты из специального высокопрочного чугуна и, как показал анализ результатов эксплуатации, отличаются высокой износостойкостью.

В связи с тем, что Камское объединение по производству большегрузных машин не выпускает пор.шни ремонтного размера, при ремонте двигателей изношенные гильзы цилиндров выбраковываются, что ведет к нерациональному расходу металла. На многих ремонтных предприятиях успешно применяется восстановление изношенных гильз цилиндров двигателей КамАЗ-740 пластиниро-ванием.

Основные операции технологического процесса восстановления гильз цилиндров пластинированием следующие:

– подготовка гильз цилиндров под облицовку пластинами;

– изготовление пластин;

– облицовка внутренней поверхности гильз цилиндров пластинами;

– обработка гильз цилиндров после облицовки.

Подготовка гильз цилиндров под облицовку пластинами заключается в их расточке под запрессовку свернутых пластин. Расточка гильз цилиндров производится эльборовым резцом на алмазно-расточном станке модели 278J1 в специальном приспособлении, показанном на рис. 29. Способ восстановления гильз цилиндров стал возможен только благодаря применению для расточки гильз резцов из эльбора, так как обработка внутренней поверхности высокопрочного чугуна гильзы обычными резцами с твердосплавными пластинами ВК-3 затруднена.

Режимы резания при обработке гильз эльборовым и резцами следующие: скорость резания v — 70— 90 мм/мин; подача s — 0,03 мм/об; глубина резания tp — 0,015— 0,2 мм. При подаче 0,03 мм/об обеспечивается шероховатость поверхности Ra 0,16—0,32 мкм.

Затраты времени на растачивание отверстий гильз цилиндров двигателя КамАЗ-740 следующие: основное технологическое время — 12,2 мин; вспомогательное время — 1,2 мин; организационно-техническое — 0,4 мин; время перерывов — 0,2 мин; штучное время — 15 мин.

Рис. 30. Гильза цилиндра КамАЗ-740, восстановленная пластинированием под номинальный размер:

а — общий вид восстановленной гильзы цилиндра; б — геометрические размеры восстановленной гильзы цилиндра; Д\, Дг, Т — посадочные поверхности гильзы цилиндров; 1 — гильза цилиндров; 2 — верхний пояс, изготовленный из пластины; 3 — нижний пояс

Сущность изготовления пластин состоит в подборе стальной ленты для резки ее на мерные пластины, выборе толщины пластин, определении натяга и усилия запрессовки, определении длины пластин, раскрое стальной ленты на мерные куски, резке стальной ленты на мерные пластины и шлифовании кромок пластин.

Для изготовления пластин применяется холоднокатаная лента из углеродистой стали марок У8А и У10А. Геометрические размеры пластин в зависимости от технологического диаметра цилиндров после их расточки представлены в табл. 20.

Удерживаются пластины на внутренней поверхности гильзы цилиндров за счет сил трения, возникающих вследствие их напряженного состояния.

Обработка гильз цилиндров после облицовки заключается в том, что гильзы цилиндров хонингуются на хонинговаль-ном станке для того, чтобы снять заусеницы, которые могут образоваться при запрессовке пластин. При этом на поверхность пластины наносятся риски хонинговальными брусками для улучшения смазки внутренних поверхностей гильз цилиндров. Время хонингования составляет 1—2 мин.

После обработки восстановленные гильзы цилиндров должны отвечать следующим техническим условиям: – шероховатость поверхности должна быть 0,16 мкм; овальность и конусность внут-ренней поверхности цилиндра не должна превышать 0,025 мм.

Гильза цилиндров двигателя КамАЗ-740, восстановленная под номинальный размер пластинированием и ее геометрические размеры представлены на рис. 30.

Экономический эффект восстановления гильз цилиндров двигателей КамАЗ-740 облицовкой внутренней поверхности стальными пластинами составляет 8 р. 20 к. на одну гильзу и дает при ремонте одного комплекта гильз экономию металла около 80 кг.

Рекламные предложения:

Читать далее: Восстановление деталей шатунно-поршневой группы автомобиля КАмаЗ

Категория: — Ремонт автомобилей КАмаЗ

Главная → Справочник → Статьи → Форум

3. Восстановление внутренней поверхности гильзы цилиндра двигателя ЯМЗ-236 методом пластинирования. Восстановление гильзы цилиндра двигателя ЯМЗ-236

Похожие главы из других работ:

Восстановление гильзы цилиндра двигателя ЯМЗ-236

1. Служебное назначение гильзы цилиндра и условия ее работы в двигателе

Базовой деталью любого двигателя автомобиля, на которой смонтированы все узлы и детали, является блок цилиндров. Рабочий цикл двигателя совершается в цилиндрах блока, которые служат направляющими для поршней…

Восстановление гильзы цилиндра двигателя ЯМЗ-236

2. Основные дефекты гильзы цилиндра дизеля ЯМЗ-236 и способы их устранения

Основополагающим документом при определении основных дефектов гильзы двигателя ЯМЗ-236 является Руководство по капитальному ремонту (РК). Дефекация ремонта проводится с целью определения технического состояния гильзы…

Восстановление гильзы цилиндра двигателя ЯМЗ-236

5. Разработка технологического процесса восстановления рабочих поверхностей гильзы цилиндра двигателя ЯМЗ-236

Основное техническое требование, которое необходимо выполнить при восстановления гильзы цилиндров двигателя — это обеспечение размеров и шероховатостей восстанавливаемых поверхностей, их твердости, симметричности относительно общей оси…

Герметичный электронасос

3.4 Профилирование средней поверхности лопасти на развертке цилиндра

Лопасти рабочего колеса имеют лицевую и тыльную поверхности. За расчетную могут быть приняты лицевая, тыльная и средняя поверхности лопасти. Расчетной выбираем среднюю поверхность лопасти…

Герметичный электронасос

3.4.3 Профилирование средней поверхности лопасти на развертке цилиндра

На развертке цилиндра средняя поверхность лопасти профилируется до некоторой степени произвольно с учетом входных и выходных углов на расчетных линиях тока…

Методы получения заготовок в машиностроении

4.1 Табличным методом на все поверхности

Необходимые припуски и допуски на обрабатываемые поверхности выбираем по ГОСТ 1855-55. Припуски на механическую обработку детали «Наконечник» Размер, мм. Шерохова-тость, мкм. Припуск, мм. Допуск на размер, мм Размер с учетом припуска, мм…

Проектирование бензинового двигателя

2.8 Индикаторные и эффективные параметры рабочего цикла, основные параметры цилиндра и двигателя

Теоретическое среднее индикаторное давление: (2.32) Действительное среднее индикаторное давление: (2.33) где — коэффициент полноты диаграммы; Индикаторный коэффициент полезного действия: (2…

Проектирование насоса для циркуляции масла

3.4 Профилирование средней поверхности лопасти на развертке цилиндра

Лопасти рабочего колеса имеют лицевую и тыльную поверхности. За расчетную могут быть приняты лицевая, тыльная и средняя поверхности лопасти. Расчетной выбираем среднюю поверхность лопасти. 1…

Проектирование насоса для циркуляции масла

2. Профилирование средней поверхности лопасти на развертке цилиндра.

На развертке цилиндра средняя поверхность лопасти профилируется в некоторой степени произвольно с учетом входных и выходных углов на расчетных линиях тока…

Проектирование промышленных ультразвуковых автоматизированных дефектоскопов

2.1.3 Влияние шероховатости поверхности листов при контроле эхо-методом

Наибольшая чувствительность может быть реализована при контроле эхо-методом листов с мелкозернистой структурой. При прозвучивании изделий с гладкими поверхностями (рис.2…

Разработка конструкции комфортной обуви

5. Проектирование внутренней формы обуви радиусографическим методом

Расчет расстояния обвода развертки следа. Для вычерчивания контура следа в осях координат отмечают положение граничных точек характерных участков, описываемых отрезками прямых или дугами окружностей…

Расчет двигателя внутреннего сгорания

Основные параметры цилиндра и двигателя

Литраж двигателя: л Рабочий объем одного цилиндра: л Диаметр цилиндра и ход поршня: по условию курсового проекта S/D=1,08 Принимаем D=130 мм, S=1,08·D=1,08·130=141 мм. Проверка с учетом выбранных S и D: ; м/с кВт; Н·м; ; кВт/л…

Тепловой и конструктивный расчеты поршневого компрессора

4.6 Расчет гильзы цилиндра

Гильза цилиндра рассчитывается на пробное гидравлическое давление p=3…

Технология Computer-to-Plate

1.2.2 Формовыводные устройства для записи пластин, расположенных на внутренней поверхности барабана

Такие устройства состоят из трех последовательно соединяемых секций: ввода, экспонирования и вывода. Секция ввода предназначена для размещения кассеты или нескольких кассет с формными пластинами…

Трубно-баллонное производство на примере ЦЛМК ОАО «ММК им. Ильича»

6.10 Сушка, выбивка и контроль внутренней поверхности

Сушка баллонов производится с целью удаления с внутренней поверхности воды (влаги) после гидравлических испытаний. Операция сушки производится путем нагрева корпуса баллона в специальном газовом сушиле…

Способ восстановления внутренней поверхности гильз цилиндров двигателей внутреннего сгорания

Настоящее изобретение относится к ремонтно-восстановительному производству машиностроительных и ремонтно-эксплуатационных предприятий, в частности для восстановления изношенной внутренней поверхности гильз цилиндров двигателей внутреннего сгорания.

Известен способ восстановления гильз цилиндров [АС SU 863292, В23Р 6/02, 15.09.1981], включающий обжатие гильзы по введенной в нее оправке радиальными по отношению к гильзе усилиями до упора обжимаемой гильзы в поверхность оправки в несколько этапов с поворотом гильзы вокруг своей оси на каждом этапе, последующий отпуск и механическую обработку.

Однако этот способ требует сложного и мощного прессового оборудования для создания необходимого усилия обжатия, а за счет трения при прохождении через конусную часть устройства быстро изнашиваются упругие элементы.

Известен способ уменьшения внутренних размеров деталей типа втулок, изготовленных из цветных металлов, заключающийся в холодном обжатии втулки в матрице, нанесении компенсирующего износ материала на ее наружную поверхность и последующей механической обработке [Молодык Н.В., Зенкин А.С. Восстановление деталей машин. М.: Машиностроение, 1989, с. 235]. Обжатие втулок производят проталкиванием их пуансоном через установленную в подставке матрицу. Входное отверстие матрицы сужается под углом 7-8°, калибрующая часть ее заканчивается выходным отверстием, расширяющимся под углом 18-20°. После обжатия наружную поверхность втулок омедняют и протачивают, а внутреннюю развертывают. Этот способ холодного обжатия втулок по своей физико-механической сущности аналогичен процессу холодного волочения, заключающегося в протягивании заготовки через постепенно сужающееся отверстие в волоке.

Однако ступенчатая геометрическая форма наружной поверхности гильз, обусловленная наличием посадочных и уплотнительных поясков и буртиков, полностью исключает способ их обжатия проталкиванием через сужающееся отверстие матрицы.

Известен способ восстановления гильз цилиндров (патент РФ №2176182, В23Р 6/02, 1999), включающий обжатие гильзы по введенной в нее оправке радиальными по отношению к гильзе усилиями до упора обжимаемой гильзы в поверхность оправки в несколько этапов с поворотом гильзы вокруг своей оси на каждом этапе, последующий отпуск и механическую обработку, отличающийся тем, что обжатие гильзы осуществляют через упругие элементы радиальными усилиями, превышающими предел текучести материала обжимаемой гильзы.

Однако этот способ требует сложного и мощного прессового оборудования для создания необходимого усилия обжатия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ поперечной прокатки полых изделий на сплошной оправке в валково-сегментных станах [Ковка и штамповка: Справочник. В 4-х т. / Ред. совет: Е.И. Семенов (пред.) и др. — М.: Машиностроение, 1986. — Т. 2. Горячая штамповка; Под ред. Е.И. Семенова, 1986. 592 с., ил., стр. 387, рис. 45, в, з], включающий обжатие изделия между подвижным валком и неподвижным сегментом по введенной в изделие оправке с ограничителями по длине радиальными по отношению к гильзе усилиями.

Техническим результатом является упрощение способа восстановления внутренней поверхности гильз цилиндров и повышение качества восстановленных гильз за счет уменьшения контактных напряжений, снижение энергоемкости процесса восстановления.

Технический результат достигается тем, что в способе восстановления внутренней поверхности гильз цилиндров двигателей внутреннего сгорания, включающем обжатие гильзы по введенной в нее оправке с ограничителями по длине радиальными по отношению к гильзе усилиями, последующий отпуск и механическую обработку, согласно изобретнию обжатие гильзы осуществляют прокаткой гильзы между фасонными поверхностями, расстояние между которыми постепенно уменьшают, при этом усилия обжатия превышают предел текучести материала обжимаемой гильзы. Гильзу перед обкаткой предварительно нагревают в зависимости от марки материала до температуры (0,3…0,5)Тпл, где Тпл — температура плавления материала.

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг. 1 — устройство для осуществления способа восстановления внутренней поверхности гильз цилиндров: начало процесса обкатки гильзы;

на фиг. 2 — то же: процесс обкатки гильзы;

на фиг. 3 — то же: окончание процесса обкатки гильзы.

Для осуществления способа восстановления внутренней поверхности гильз цилиндров ДВС используют устройство, которое содержит (фиг. 1) вращающий корпус 1, представляющий собой круговой сектор, неподвижный блок кольцевых секторов 2, 3, 4 и 5, вращающуюся цилиндрическую оправку 6, в средней части наружной поверхности которой выполнены проточки, плавно сопрягающаяся с ее верхней и нижней частями, соответствующими по размерам опорным пояскам гильзы. Оправка закреплена на кронштейне 7, который свободно вращается на оси привода 8. На оправку устанавливается крышка 9.

Способ восстановления внутренней поверхности гильз цилиндров ДВС осуществляется следующим образом.

Перед обработкой восстанавливаемую гильзу устанавливают на оправку 6 (фиг. 1). Закрепляют крышку 9 гайкой и устанавливают оправку с гильзой так, чтобы гильза касалась фасонных поверхностей корпуса 1 и первого кольцевого сектора 2. Далее включают привод устройства, и корпус 1, жестко связанный с осью привода 8, придает вращение гильзе, которая при этом прокатывается между фасонными поверхностями корпуса и неподвижными одинаковыми кольцевыми регулируемыми секторами. Под воздействием вращения корпуса 1 гильза, вращаясь и проходя между фасонными поверхностями корпуса и секторов, расстояние между которыми постепенно уменьшается, обжимается с равным усилием по всей ее длине, превышающим предел текучести материала гильзы (фиг. 2).

Изменение величины обжатия регулируется смещением кольцевых секторов 2, 3, 4 и 5 относительно друг друга, последний оборот гильзы — калибровочный при неизменном расстоянии между фасонными поверхностями.

Обжатую гильзу извлекают (фиг. 3), подвергают отпуску и механической обработке ее внутреннюю поверхность и наружные посадочные поверхности до требуемых размеров.

Способ восстановления внутренней поверхности гильзы цилиндра двигателей внутреннего сгорания, включающий обжатие гильзы по введенной в нее оправке с ограничителями равными по длине и радиальными по отношению к гильзе усилиями прокатки, отличающийся тем, что гильзу перед обжатием предварительно нагревают до температуры (0,3…0,5)Тпл, где Тпл — температура плавления материала гильзы, а обжатие осуществляют с помощью устройства, состоящего из вращающегося корпуса в виде кругового сектора и блока одинаковых кольцевых регулируемых секторов, с усилием, превышающим предел текучести материала гильзы, путем постепенного уменьшения расстояния между поверхностями корпуса и блока упомянутого устройства посредством смещения кольцевых регулируемых секторов блока друг относительно друга, обжатую гильзу извлекают, подвергают отпуску и механической обработке ее внутренней поверхности и наружных посадочных поверхностей до требуемых размеров.Восстановление цилиндра, хонингование гильз.

«Научно – техническая фирма НТВ» занимается восстановлением не только изношенных и сломанных шнеков, но и восстановлением материальных цилиндров (гильз) отечественного и импортного производства диаметром от 35 мм и длиной до 8000 мм.

Мы предлагаем широкий спектр работ по ремонту материальных цилиндров

Работы по внутреннему диаметру при восстановлении цилиндра

Хонингование гильз –деликатная обработка, при которой происходит увеличение внутреннего диаметра на 0,10–0,80 мм. Данный вид работ применим в случае, когда на рабочей поверхности материального цилиндра еще присутствует азотированный слой (износ не превышает 0,60-0,80 мм на диаметр).

Растачивание цилиндра — увеличение диаметра минимум на 2 мм. Растачивание цилиндра целесообразно при достижении по цилиндру критического износа, когда на большей части рабочей поверхности цилиндра отсутствует азотированный слой. После проведения растачивания рекомендуется повторная химико-термическая обработка (азотирование).

Азотирование – химико-термическая обработка деталей, позволяющая получить упрочняющий слой на рабочей поверхности цилиндра с твердостью 350-900 HV и глубиной азотированного слоя 0,60-0,80мм на диаметр.

Завтуливание – установка азотированной втулки при локальном износе материального цилиндра в зоне входа, выхода или в районе стыка его частей. Максимальная длина завтуливаемого участка – 500мм. Твердость рабочей поверхности втулки 350-900 HV (в зависимости от используемого материала). Глубина азотированного слоя 0,60-0,80мм на диаметр.

Изготовление части цилиндра. При серьезном локальном износе участка цилиндра длиной более 500мм возможно проведение работ по разрезанию цилиндра (на две или три части), изготовление только изношенного участка цилиндра и соединение частей цилиндра путем установки фланцев, либо переходной муфты.

Модернизация материального цилиндра – возможно изготовление отдельных модернизированных частей цилиндра (зона загрузки, шлицевая втулка, зона охлаждения) по чертежам Заказчика.

Работы по фланцам

Изготовление фланцев.

Ремонт резьб на фланцах.

Повторное приваривание фланцев с устранением торцевого и радиального биений привалочных поверхностей.

Работы по наружному диаметру цилиндра

Восстановление крепежных элементов – резьб, буртов, выточек и т.д.

Изменение наружного диаметра цилиндра путем механической обработки.

Для определения варианта восстановления цилиндра, необходимо проведение диагностики (дефектовки).

Диагностика материального цилиндра включает в себя:

1) визуальный осмотр с определением характера повреждений

2) измерение внутреннего диаметра цилиндра с точностью до 0,01 мм.

3) проверка цилиндра на прямолинейность и перпендикулярность относительно привалочной поверхности фланца крепления к редуктору (при необходимости)

4) построение карты износов

Полноценная диагностика нужна для определения фактического состояния пары перед ремонтом и, зачастую, экономит финансовые средства наших Заказчиков в случае выявления нецелесообразности проведения восстановительных операций.

Разработка технологического процесса восстановления гильзы цилиндров двигателя Д-260 методом поясного пластинирования

Содержание

Введение

1. АКТУАЛЬНОСТЬ И ЗАДАЧИ ПРОЕКТА

1.1. Характеристика предприятия. Анализ состояния организации технологии восстановления деталей

1.2. Оценка конструкции, условий работы, ремонтной технологии гильзы цилиндра

1.3. Анализ действующей технологий восстановления гильз цилиндров

1.4. Задачи, решаемые в дипломном проекте.

5. ПРОЕКТИРОВАНИЕ ЦЕХА ПО ВОССТАНОВЛЕНИЮ ГИЛЬЗ ЦИЛИНДРОВ

5.1. Назначение

5.2.Обоснование процесса технологического

5.3. Программа производственная и объём работ цеха на год

5.4. Режим работы и фонды рабочего времени на год

5.5. Определение количества рабочих

5.6. Определение количества и выбор оборудования

5.7. Определение числа рабочих мест

5.8. Планировка технологическая

5.9. Определение потребности в энергоресурсах

5.10. Разработка элементов эстетики производственной

5.11. Требования по обеспечению охраны труда, требования строительные и противопожарные

6. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

6.1. Обоснование проектируемого варианта

6.2. Оценка прототипов

6.3. Описание конструктивных особенностей и принципа работы

6.4. Расчеты технические

8. ТЕХНИЧЕСКОЕ И ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ДИПЛОМНОГО ПРОЕКТА

8.1. Расчет инвестиций

8.2. Расчет себестоимости гильзы цилиндров

8.3.Определение отпускных цен на восстановленные гильзы цилиндров

8.4.Оценка эффективности инвестиций

8.5.Расчет критических объемов производства

Заключение

Список литературы

Состав чертежей

- Рабочие чертежи деталей А1

- Чертеж общего вида устройств для запрессовки и свертывания пластин А1

- Компоновочный план ремонтного завода МРЗ с вертикальным разрезом А1

- Планировка отделения по восстановлению гильз цилиндров А1

- Плакат показателей производства А1

Описание

В дипломной работе представлено обоснование актуальности применения темы и решаемых задач проекта. Представлена характеристика предприятия с описанием видов и объемов работ, выполняемых на предприятии. Выполнен анализ состояния организации и описана технология восстановления деталей на предприятии. Проанализирована конструкция, условия работы, неисправности и ремонтная технологичность гильзы цилиндра двигателя. Конструкционно-технологические особенности детали характеризуются геометрической формой, материалом, точностью и качеством обрабатываемых поверхностей, твердостью и структурой материала, видом термической обработки, покрытием поверхностей и т.п.

Представлена действующая технология восстановления гильз цилиндра с описанием методов восстановления деталей, где отражена сущность, технологический процесс, схема процесса, преимущества и недостатки. Описаны задачи, решаемые в процессе написания дипломного проекта.

Выполнено проектирование отделения по восстановлению гильз цилиндров с описанием назначения, а также выполняемых работ. Представлена обоснованность технологического процесса с описанием производственной программы с определением годового объема работ проектируемого отделения на предприятии. Отражены режим работы, фонды рабочего времени с определением количества рабочих, оборудования с его выбором, количества рабочих мест. Представлена технологическая планировка с обозначением структурных элементов здания, оказывающих влияние на расстановку оборудования, технологического и подъёмно-транспортного оборудования, местонахождение рабочих при выполнении операций, места подвода электроэнергии, сжатого воздуха и др. Технологическая планировка участка по восстановлению гильз цилиндров приведена в графической части проекта. Сделан расчет потребности в энергоресурсах. Выполнено проектирование элементов производственной эстетики для повышения производительности и улучшения условий труда, уменьшения травматизма и профессиональных заболеваний, а также снижения текучести кадров. Представлены мероприятия по обеспечению охраны труда, строительные и противопожарные требования.

В конструкторской части выпускной квалификационной работы выполнена конструкторская разработка с обоснованием актуальности, а также анализом прототипов устройств. Представлены конструктивные особенности устройства с описанием принципа работы. Выполнены технические расчеты с построением эпюр напряжений. В графической части работы представлена деталировка материалов устройства, а также чертеж общего вида устройств для запрессовки и свертывания пластин. Представлена схема планировки отделения по восстановлению гильз цилиндров.

В экономической части проекта выполнено технико-экономическое обоснование с расчетом инвестиций, стоимости оборудования, себестоимости гильзы цилиндров, отпускные цены на восстановление гильз. Представлена оценка эффективности инвестиций с определением показателей эффективности. Сделан расчет критических объемов производства.

Подшипники из баббита

играют очень важную роль в работе тяжелого промышленного оборудования, дизельных двигателей, турбин, генераторов и т. Д. Важно, чтобы качество

Подшипники Babbitt играют очень важную роль в работе тяжелого промышленного оборудования, дизельного Двигатель, турбина, генератор и т. Д. Важно, чтобы баббит был качественным. Используемый подшипник испытан и соответствует всем международным стандартам и стандартам. технические характеристики.

RA Power Solutions имея 41-летний опыт проведения ремонта валов на объекте, понимает важность высокого качества и надежности подшипников из баббита.

Мы берем на себя шлифовка, полировка и ремонт валов диаметром до 700 мм. Мы изготовить новые баббитовые подшипники или провести переподготовку старых подшипники. Валы, на которых мы регулярно работаем, такие следующий:

- Шатун и коренная шейка коленчатого вала главного двигателя, вспомогательного двигателя, компрессора и т. Д.

- Диаметр валов электродвигателя от 35 мм и более.

- Вал турбины, вал ротора и вал генератора, используемые в энергетическом секторе.

- Компрессор, шатун и коренная шейка.

RA Power Solutions производит и поставляет по всему миру подшипников из баббита различных марок из белого металла. Все поставляемые нами подшипники из белого металла из баббита гарантируют удовлетворительную работу.

Для того, чтобы поддерживать высокое качество и международные стандарты подшипников из баббита, которые мы следовать новейшему производственному процессу, суть которого дана ниже:

Этапы производства для баббитового подшипника:

- Выбор внешнего кожуха подшипника осуществляется с учетом приложения нагрузки на подшипник, конструктивных особенностей и различных других факторов.Наружный корпус подшипника может быть из кованой стали, отливки из трубы МС.

- После обработки стальной вкладыш подшипника подвергается пескоструйной очистке.

- Вкладыш подшипника на этом этапе подвергается неразрушающему контролю, который включает обнаружение трещин, испытание на твердость, ультразвуковое исследование.

- Отливка белого металла баббита производится на центробежной машине, где регулируется температура белого металла баббита.

Эта процедура центробежного литья белого металла баббита обеспечивает однородность и прочное соединение со стальной оболочкой.После окончательной обработки все подшипники подвергаются ультразвуковому тестированию для проверки сцепления баббит белый металл.

Производитель и экспортер гильз цилиндров

RA Power Solutions стала ведущим производителем и экспортером гильз цилиндров . Гильзы цилиндров производятся нами для всех популярных марок и моделей главного двигателя, вспомогательного двигателя, компрессора.

Гильзы цилиндров длиной до 1500 мм изготавливаются методом центробежного литья процесс.

Обработка лайнер производится на дому с сохранением всех размеров в строгом соответствии с стандарт OEM.

Мы регулярно разработка и производство гильз цилиндров для дизельных двигателей, компрессор, производство вращающегося оборудования которого прекращено. разработать и изготовить гильзы цилиндров по чертежу или образцу, предоставленному наш клиент.

Для разработки и производство тяжелых гильз цилиндров, у нас есть команда инженеры, которые посещают завод или судно со всеми необходимые инструменты и CAD / CAM. Они подготовить чертеж тяжелых гильз цилиндров на месте и гильз цилиндров изготавливаются по чертежу, подготовленному нашим инженером.

По поводу ваших требований, пожалуйста, свяжитесь с нами.

Мы регулярно экспортируем подшипники / гильзы цилиндров в Бахрейн, Бангладеш, Бутан, Бруней, Бирму, Камбоджу, Восточный Тимор, Грузию, Гонконг, Индию, Индонезию, Иран, Ирак, Израиль, Японию, Иорданию, Казахстан, Кувейт. , Кыргызстан, Лаос, Ливан, Малайзия, Монголия, Непал, Северная Корея, Оман, Папуа-Новая Гвинея, Филиппины, Катар и т. Д.

Этот блог ведет г-н Радж Шахани (управляющий директор RA Power Solutions India Pvt. Ltd.).

Г-н Шахани высококвалифицированный бизнес-лидер с богатым опытом более 40 лет в области энергетики, тяжелой промышленности и судоходства. Он Технический советник во многих отраслях судоходства и тяжелой промышленности глобус.

Г-н Шахани один из самых увлеченных профессионалов, и он обладает всем блеском образцовый руководитель.Г-н Шахани — чрезвычайно эффективный тренер и наставник команд и умеет обеспечивать лидерство в глобальном, межкультурная среда.

Для получения дополнительной информации о компании-производителе подшипников, слитках из белого металлического сплава подшипников, свяжитесь с нами по [email protected] или [email protected] или позвоните нам по телефону + 91-9582647131 или +919810012383

Посетите наш сайт: http://rapowersolutions.com

http: //www.rebabbittingbearing.com

Гильзы цилиндров и гильзы цилиндров для двигателя CKD Skoda

Гильзы цилиндров

Подшипник из белого металла из баббита

Баббитовый подшипник

Подшипники из баббитаиграют очень важную роль в работе тяжелого промышленного оборудования, дизельных двигателей, турбин, генераторов и т. Д. Важно, чтобы качество используемых подшипников из баббита было подтверждено и соответствовало всем международным стандартам и техническим спецификациям.RA Power Solutions, имеющая 41-летний опыт проведения ремонта валов на месте, понимает важность… Читать далее «Подшипники Babbitt | Экспортер гильз цилиндров »

Проверка, испытание и ремонт гильз цилиндров

ПРОВЕРКА, ИСПЫТАНИЕ И РЕМОНТ ГЛИНДРОВ ЦИЛИНДРОВГильзы цилиндров могут быть повреждены или изношены чрезмерно.В следующих параграфах обсуждаются наиболее распространенные причины и ремонт.

ТРЕЩИНЫ, СЛОМАНЫ И ИСКАЖЕННЫЕ ФУТБОЛКИ

Вы должны заподозрить одну или несколько гильз цилиндра всякий раз, когда вы замечаете одно из следующих указаний:

л Избыток воды в смазочном масле

л Скопление воды в одном или нескольких цилиндрах защищенный двигатель

л Ненормальная потеря воды в системе охлаждения

л Высокая температура охлаждающей воды или ее колебания давление (вызванное вдуванием дымовых газов в водяную рубашку)

л Масло в охлаждающей воде

Если вы подозреваете, что лайнер треснул, попробуйте визуально найдите трещины.Если визуально обнаружить трещины не удается, используйте другой метод тестирования, такой как испытание под давлением воды или испытание под давлением воздуха описано ранее. Чтобы проверить лайнеры со встроенными охлаждающими каналами, заглушите выпускные отверстия и заполните проходы антифризом на основе гликоля. Эта жидкость будет течь даже из самых мелких трещин. Трещины на сухой подкладке могут быть более сложными. найти, потому что нет жидкости, протекающей через трещины. Вам может понадобиться использовать оборудование magnaflux или проникающую краску для обнаружения этих трещин.

Причины

Гильзы цилиндров могут треснуть из-за плохого охлаждения, неправильная установка поршня или поршней, неправильная установка, инородные тела в пространство сгорания или эрозия и коррозия. Неправильное охлаждение, которое обычно возникает из-за ограниченных охлаждающих каналов, может вызвать появление горячих точек в футеровки, что приводит к их разрушению из-за термического напряжения. Образование накипи на поверхности охлаждающих каналов гильз также могут вызывать горячие точки; мокрые лайнеры подвержены образованию накипи.Вы можете удалить шкалу, следуя процедуры, изложенные в главе 233 Технического руководства военно-морских судов (NSTM).

Правильное охлаждение сухой футеровки требует чистого контакта поверхности между гильзами и блоком цилиндров. Частицы грязи между эти поверхности образуют воздушные пространства, которые плохо проводят тепло. Фильмы масло или смазка на этих сопрягаемых поверхностях также препятствуют потоку тепла. Неправильная установка лайнера может привести к деформации, износу или поломке.Причинами неправильной посадки гильзы могут быть металлическая стружка, зазубрины или заусенцы, или неправильные галтели, на рисунке 3-3 неправильный галтели на деке цилиндра препятствует правильной посадке лайнера. Чтобы исправить

Рисунок 3-3. Неправильно установленная гильза цилиндра.

неправильное филе, отшлифовать его до нижней поверхности. фланца надлежащим образом прилегает к сопрягаемой поверхности деки цилиндра.

Уплотнительное кольцо слишком большого размера может привести к неправильной работе. позиционирование лайнера.Поскольку уплотнительное кольцо слишком сжато, резина теряет эластичность и становится твердым, из-за чего лайнер может стать искаженный.

Используйте щуп для проверки зазора между сопрягаемые поверхности. Если в техническом руководстве производителя указано расстояние от деки цилиндра до верхней поверхности фланца гильзы используйте этот размер для проверки посадки лайнера.

Возможны препятствия в камере сгорания. разрушительно не только для гильзы, но и для головки блока цилиндров и других части.

Эрозия и коррозия могут иметь место в нескольких изолированных пятна и ослабляют лайнер в достаточной степени, чтобы вызвать трещины.

Ремонт

Замена — единственное удовлетворительное средство исправление треснувших, сломанных или сильно деформированных гильз цилиндров.

Riviera — News Content Hub

Избыточная смазка цилиндров в двухтактных двигателях часто приводит к задирам, неконтролируемому состоянию, с которым можно бороться, правильно дозируя масло или ремонтируя с помощью новых специальных инструментов

Задиры значительно увеличивают износ гильз и поршневые кольца.Исследования этого повреждения (или задира между поверхностью гильзы цилиндра и кольцами) показали, что его возникновение часто является результатом явления, известного как полировка внутреннего диаметра.

Хорошие трибологические характеристики связаны с чугуном, используемым в качестве материала гильзы для более крупных двигателей. Серые или вермикулярные чугуны со смешанной структурой содержат прочную железную матрицу с твердыми карбидами, что способствует низкому износу и рассеянным графитовым пластинам, обеспечивая таким образом смазку и улучшая теплопередачу.

Полировка отверстий изменяет структуру движущейся поверхности за счет другого явления, называемого «размазыванием», когда мягкие части железной матрицы (феррита) размазываются по пластинам графита и твердой фазе. Наружная поверхность медленно превращается в чистое железо с плохими трибологическими свойствами; Полировка отверстий легко узнаваема по зеркально-блестящей поверхности благодаря отсутствию черных графитовых пластин.

Поверхность, отполированная по внутреннему диаметру, не может удерживать смазочное масло, что приводит к образованию тонкой масляной пленки или ее отсутствию, что приводит непосредственно к микрозадинам и последующим задирам.

Для повышения защиты от задиров при полировке цилиндров компания MAN Diesel выбрала рифленую или волнообразную форму поверхности гильз цилиндров своих двухтактных двигателей MAN B&W с рабочей зоной, созданной в виде плато на вершине «волн». . Новые вкладыши имеют так называемую «полухонингованную» поверхность, при которой около 50% опорной поверхности создается хонингованием поверх поверхности, обработанной волнами.

По мере износа футеровки гофрированный профиль поверхности постепенно исчезает, сначала на верхней части футеровки, которая постепенно становится более уязвимой для истирания.

Полировке отверстий может препятствовать правильная смазка. Философия дизайна MAN Diesel заключается в том, чтобы на рабочей поверхности гильзы имела место определенная степень серной коррозии; это обеспечивается хорошей взаимосвязью между охлаждением футеровок, содержанием серы в жидком топливе и уровнем смазки.

Лубрикатор цилиндров MAN с электронным управлением — система Alpha ACC (адаптивное управление маслом в цилиндрах) — обеспечивает правильную смазку, дозировка смазочного материала регулируется пропорционально количеству серы, поступающей в двигатель через топливо.

Задиры часто возникают в результате чрезмерного смазывания, но этому способствуют многие другие эксплуатационные факторы, такие как попадание воды из неадекватных улавливателей водяного тумана, неправильная работа дренажных систем охладителя и слишком быстрое изменение нагрузки.

Задиры — это агрессивный тип износа, приводящий к сильному тепловыделению и быстрому износу футеровки. В большинстве случаев система контроля температуры футеровки обнаруживает задиры на ранней стадии, что позволяет предотвратить быстрый износ футеровки.

Опыт показывает, что восстановить нормальную работу изношенной гильзы сложно даже после замены поршневых колец.Свойства материала поверхности гильзы будут преобразованы из серого чугуна в белый чугун, поскольку задиры часто приводят к поверхностным температурам выше 700 ° C (углерод растворяется в железе и образуется очень твердый карбид железа).

Карбид железа имеет очень плохие трибологические свойства, поэтому необходимо удалить затвердевший слой перед тем, как снова ввести футеровку в работу. Толщина упрочненного слоя может достигать 0,1 мм.

Удаление слоя закаленного белого чугуна имеет решающее значение для восстановления нормальной эксплуатации изношенной футеровки; Кроме того, восстановление первоначальной гофрированной формы новой поверхности гильзы увеличивает запас прочности.

До недавнего времени единственная возможность обеспечить такой высокий уровень безопасности заключалась в том, чтобы доставить изношенную футеровку в мастерскую для обработки, что было дорогостоящей и трудоемкой процедурой. Теперь сотрудничество между шведским специалистом по механической обработке на месте Chris-Marine и MAN Diesel в Копенгагене привело к разработке портативного волнового шлифовального станка (WGM).

Утверждается, что за одну операцию WGM может удалить белый чугун и создать идеальный профиль гофрированной поверхности футеровки, а также создать «50-процентное плато» для легкой приработки.

Разработанный как профессиональный инструмент для восстановления гильз цилиндров двухтактных двигателей MAN B&W Diesel на борту и на берегу, WGM, как сообщается, прост в эксплуатации и обеспечивает профиль волны и плато, соответствующий спецификациям. Имея рабочий диапазон, охватывающий отверстия гильзы 500-1000 мм, станок состоит из пяти основных элементов:

• трехзубая шлифовальная головка с мощным пневмодвигателем и приводным двигателем с регулируемой скоростью вращения головки

• резьбовой стержневая система и гайка с шагом, соответствующим спецификации гильзы; в зависимости от длины футеровки могут быть установлены дополнительные стержневые детали.

• Блок управления с ПЛК для глубины подачи и скорости приводного двигателя, расположенный на подвесной раме сверху футеровки.

• Шлифовальные круги из CBN (кубический нитрид бора) со встроенным волновой и плато профиль

• самоустанавливающаяся подвесная рама, разработанная для каждого размера двигателя.

Гайка в подвесной раме наверху гильзы поддерживает шлифовальную головку с ее резьбовым стержнем. Пока шлифовальная головка вращается приводным узлом, она также получает вертикальное движение вниз с тем же шагом, что и стержень.

За один проход установка способна удалить слой белого железа и создать гофрированный профиль поверхности с плато. Во время этой операции глубину реза можно регулировать с помощью блока управления на подвесной раме. Встроенная система охлаждения с насосом охлаждающей жидкости и резервуаром удаляет переносимую по воздуху пыль из процесса шлифования, а также продлевает срок службы шлифовального круга.

Замена рамы подвески и некоторых других деталей позволяет адаптировать машину к различным размерам цилиндров двигателя.

Несколько WGM были произведены Chris-Marine, а некоторые закуплены MAN Diesel и его авторизованными мастерскими по всему миру. Опыт работы с первой версией, накопленный MAN за более чем два года, позволил усовершенствовать конструкцию станка для шлифования гильз.

Одной из первых гильз, получивших выгоду, стал блок двигателя MAN B&W 8K90MC-C, который достиг ранней стадии задира до того, как произошел серьезный износ.WGM произвел полную обработку, удалив 0,1 мм поврежденной поверхности (0,2 мм диаметра) и восстановив гофрированную поверхность.

Были проведены измерения диаметра гильзы до и после обработки, а также «реплики отливок» для подтверждения того, что заданный профиль гофрированной поверхности и шероховатость были достигнуты. После двух лет эксплуатации обработанный лайнер наработал без каких-либо проблем более 12000 часов. Другие лайнеры с тех пор показали такие же хорошие результаты после обработки, сообщают Chris-Marine и MAN Diesel.

Эти проекты продемонстрировали, что изношенные гильзы, ранее не подлежащие утилизации, теперь могут быть снабжены новым профилем бегового слоя волнового типа без снятия с блока цилиндров.

При разработке WGM требовалось примерно такое же время шлифования, как и для очистки поршня, измерения канавок под кольца и установки нового набора колец (обычно 2-3 часа). Опыт показал, что этого можно достичь, хотя также необходимо выделить время для настройки машины и очистки футеровки после шлифования. MP

Судовой ремонт гильзы цилиндров, износ и неисправности гильз

Гильзы цилиндров судовых дизельных двигателей будут изнашиваться со временем, но этот износ можно свести к минимуму, например, используя правильный сорт высокощелочного смазочного масла для цилиндров для борьбы с кислые остатки серы, образующиеся при сжигании мазута.

В следующих разделах рассматриваются типы износа футеровки и их причины, а в первом разделе дается обзор конструкции и установки футеровки на блок.

Обзор двухтактных судовых гильз цилиндров

Гильзы цилиндров, используемые в современных судовых двухтактных двигателях, отлиты из сплава хрома, молибдена и ванадия на основе чугуна для улучшения характеристик износа. Увеличение мощности двигателей потребовало использования гильз с большей толщиной стенок. Однако это потребовало адаптации другого метода охлаждения для более толстой верхней части гильзы. (Нижние секции требовали небольшого дополнительного охлаждения или вообще не требовали его.)

Методы смазки также усовершенствовались: новый метод впрыска смазочного масла контролируется системой управления двигателем. Это обеспечивает впрыск нужного количества масла для оптимальной эффективной смазки, когда поршневые кольца проходят через точки впрыска.

Наконец, даже современные футеровки подвержены ненужному износу из-за высоких температур, перегрузок и использования смазочных масел неправильного сорта.

Однако можно ожидать, что даже хорошо обслуживаемая футеровка будет иметь степень износа до 0.1 мм на 1000 часов работы. Максимально допустимый износ перед необходимостью замены составляет 1% диаметра гильзы.

Причины чрезмерного износа футеровки полностью объясняются в следующих разделах.

Типы износа гильзы

Ранее мы исследовали гильзы цилиндров в нашей серии компонентов судовых дизельных двигателей; здесь мы увидели, что износ гильзы цилиндра происходит с течением времени. Основными факторами, способствующими износу футеровки, могут быть один или несколько из следующих:

- Трение

- Истирание

- Коррозия

- Адгезия

- Листья клевера

- Микрозадиры

На следующих изображениях показаны два типа футеровки производства компаний Wartsila и MAN.

Пример гильзы цилиндра Wartsila

Типовая гильза цилиндра MAN B & W

.

Износ от трения

Износ от трения возникает между поверхностями скольжения между гильзой цилиндра и поршневыми кольцами, и его можно отчасти контролировать с помощью соответствующей смазки цилиндра, но на него также влияют:

- Конструкционные материалы

- Обработка поверхности

- Выбор смазки цилиндра

- Скорость поршня

- Нагрузка на двигатель

Другие факторы, которые могут увеличить или уменьшить скорость износа, включают рабочее давление в цилиндре, температуру и техническое обслуживание поршневых колец, эффективность сгорания и любые загрязнения из воздуха или топлива .

Коррозия

Коррозия возникает в основном в двигателях, работающих на тяжелом топливе, особенно с высоким содержанием серы.

Это вызвано кислотой, образующейся при сгорании, и ее можно нейтрализовать с помощью цилиндрового масла с высоким содержанием щелочи.

Серно-кислотная коррозия может возникнуть в нижней части футеровки, если температура охлаждающей воды рубашки слишком низкая. Это может привести к конденсации паров, присутствующих после сгорания. Образовавшаяся влага поглощает любую присутствующую серу с образованием серной кислоты.Этого можно избежать, поддерживая температуру рубашки выше соответствующей точки росы.

Водяной пар будет присутствовать при сгорании водорода вместе с водой, присутствующей в топливе. Его можно увеличить, если из охладителя наддувочного воздуха проходит вода.

Абразивный износ

Истирание возникает из-за металлических частиц, как в результате раскалывания поршневых колец, так и при растрескивании мазута, в некоторых тяжелых видах топлива присутствует зола, а также каталитическая мелочь, которая действует как абразив.

Эти твердые частицы действуют как абразивный материал между поршневыми кольцами и гильзой цилиндра, вызывая абразивный износ гильзы.

Адгезия / задиры

Адгезия или задиры — это форма локальной сварки между частицами поршневых колец и трущейся поверхностью гильзы, приводящая к быстрому износу.

Это усугубляется, если пленка смазочного масла между поршневыми кольцами и гильзой уменьшается из-за чрезмерной температуры, недостаточной подачи или неправильного распределения масла, а также прорыва поршня.

Двигатели, работающие на некоторых сортах мазута с низким содержанием серы, также могут быть подвержены задирам.

Листья клевера

Листья клевера — это форма износа гильз цилиндров из-за высокого содержания серы в жидком топливе. Листья клевера проходят между каждой парой смазывающих игл.

Цилиндровое масло впрыскивается с максимальной щелочностью из игл, и по мере прохождения вниз щелочность уменьшается, а кислотность увеличивается. Это приводит к кислотному травлению на поверхности лайнера в виде листовых чешуек по бокам смазывающих игл.

Микрозадиры

- Внешний вид: микрозадиры напоминают абразивный износ, поскольку характерные следы проходят по поверхности гильзы в осевом направлении.

- Причины: это связано с неровностями гильзы и поршневых колец, контактирующих во время работы. Они возникают в результате нарушения работы смазки из-за недостаточного количества смазочного масла, недостаточной вязкости или чрезмерной нагрузки.

- Эффекты: это приводит к мгновенному заклиниванию и разрыву на поверхности гильзы и на поверхности поршневых колец.

Микрозадиры не могут быть разрушительными; действительно, это часто происходит во время обкатки. Однако это действительно становится разрушительным, если ему позволяют продолжаться.

Каталожные номера

Сломанный или треснувший фланец гильзы цилиндра

Заметили ли вы в последнее время проблемы с вашим дизельным двигателем? Очевидно, существует множество причин, по которым это может происходить, в том числе сломанные или треснувшие фланцы гильзы цилиндра.Если вас интересует дополнительная информация о причинах выхода из строя гильз цилиндра, посетите наш блог, посвященный выходу из строя гильз цилиндра.

В этом посте мы рассмотрим, как и почему могут выйти из строя фланцы гильз цилиндров, а также какие проблемы это может вызвать в вашем дизельном двигателе. Читайте дальше, чтобы узнать, может ли это быть причиной неисправности вашего двигателя!

Ищете запасные части для своего дизельного двигателя? Наши сертифицированные специалисты ASE готовы помочь вам получить именно то, что вам нужно!

Позвоните нам!Фланец гильзы цилиндра и седло фланца

Блок цилиндров имеет круглые плоские выемки, называемые седлами фланца или зенковками.Они удерживают гильзы цилиндров в блоке цилиндров. Фланец гильзы цилиндра должен точно входить в такую выемку, чтобы гильза по всей окружности опиралась на посадочное место фланца. Затем на блок цилиндров кладут прокладку головки цилиндров. Уплотнение камеры сгорания (для старых моделей — металлический бордюр, для новых металлических прокладок — профилированная поверхность) должно правильно прилегать к верхней части фланца гильзы.

Когда болты затянуты, головка цилиндров плотно прижимается к блоку цилиндров.Болты крепления головки блока цилиндров и инструкции по затяжке предназначены для обеспечения прочного соединения между головкой блока цилиндров и блоком цилиндров. Это означает, что огромные силы передаются от болтов через прокладки к фланцу гильзы. Это делает еще более важным, чтобы силы через прокладку головки передавались вертикально на фланец гильзы.

Опасность повреждения: наклонные силовые линии

Гильзы цилиндров дизельного двигателя изготовлены из серого чугуна.Этот материал обладает множеством положительных свойств. Однако этот хрупкий материал не допускает изгиба. Когда силовые линии проходят через фланец гильзы цилиндра лишь под небольшим углом, изгиб приводит к образованию верхней части гильзы, что может привести к поломке фланца.

Распространенные причины изгибающих моментов

Частицы грязи: во избежание загрязнения между фланцем и седлом в блоке (например, грязь, стружка, остатки прокладок, уплотнительный материал и т. Д.) Важна чистота во время установки.Кроме того, герметизирующую пасту следует использовать только в том случае, если это предусмотрено производителем двигателя.

Примечание: при запрессовке предварительно обработанных гильз цилиндров рекомендуется остановиться на несколько миллиметров перед блоком и использовать сжатый воздух для удаления материала, который мог быть соскоблен из зазора между фланцем и седлом фланца.

Неровные поверхности и коробление на седле фланца блока цилиндров

Иногда можно заметить неровные поверхности или деформацию посадочного места фланца блока цилиндров.Основными причинами этого являются все более легкие конструкции двигателей. Чем тоньше толщина стенок блока, тем сильнее будет коробление компонента.