Шатун не терпит суеты. Изнашивание шатуна. Проверка шатуна. Ремонт шатунов

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗОВСКОГО двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно, где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что…

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Но только на первый взгляд.

Подписывайтесь на наш канал в Telegram — https://t.me/autoexpert_consulting_com

Это удобно! Актуальные новости и профессиональные статьи.

Всё о рынке Automotive Aftermarket: авторемонт, автозапчасти, моторные масла, автохимия, оборудование для СТО, автобизнес в лицах, шины, грузовой сервис.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т. е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают-вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают-вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.

Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого.

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это…

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна.

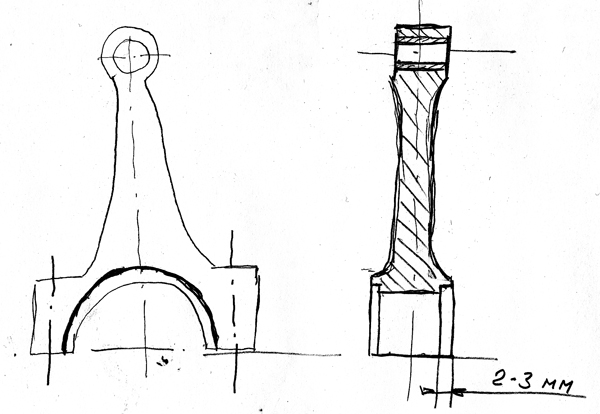

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа-прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика, тем не менее, показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Разновидность способа-прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика, тем не менее, показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Проще всего измерить геометрию отверстия нутромером (а), но иногда используют и специальные приборы

Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы-производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Не менее важен еще один факт: при серийном заводском ремонте двигателей западные фирмы ремонтируют шатуны в обязательном порядке. Так что шатунов, поставленных в двигатель без ремонта, как это еще делают у нас в России, вы там не увидите.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т. е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер.

Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий.

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра.

Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Для обработки плоскости разъема служит cпециализированный станок фирмы Sunnen (а), но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку (б).

Некоторые «хитрости» в ремонте шатунов

Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С).

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo разъем крышки выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта — использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

После ремонта за счет снятия металла нижняя головка шатуна становится легче. Если припуск при обработке был значительным и отличался для одного комплекта шатунов, то нелишней будет проверка, а возможно, и подгонка шатунов по массе. Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Специализированный расточный станок для шатунов — оборудование не из дешевых (а). Альтернативное решение — токарный станок со специальной оснасткой (б).

Хонингование — основной способ окончательной обработки отверстий шатунов, применяется как финишная операция после растачивания.

После грамотного ремонта восстановленный шатун трудно отличить от нового.

ДМИТРИЙ ДАНЬШОВ, директор фирмы «Механика»,

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Восстановление (ремонт) шатунов в Крыму

Восстановление шатунов в Крыму

Верхней головкой шатуна называется место, где осуществляется монтаж поршня на шатун. А нижней головкой считается место для монтажа коленчатого вала. Мы осуществляем восстановление и верхней, и нижней головки.

Что включает процесс восстановления?

Если речь идет о верхней головке: имеется в виду замена втулки поршневого пальца; и следующая за этим расточка на профессионально координатно-расточном станке (работа на нем отличается высокой точностью).

Когда мы говорим о восстановлении нижней головки, то подразумевается искусственное создание эллипса с занижением диаметра; затем производится расточка на координатно-расточном станке (надо обязательно предоставить для работы поршневой палец).

Осуществляется и перепрессовка поршней с посадкой поршневого пальца в натяг. Мы профессионалы и гарантируем, что удастся избежать ударных нагрузок на поршень; недопустимое изменение геометрии поршня исключено. Для перепрессовки мы применяем жидкий азот и специализированные оправки. Так что вы можете быть уверены в качестве нашей работы.

Мы осуществляем восстановление и верхней, и нижней головки.

Что включает процесс восстановления?

Если речь идет о верхней головке: имеется в виду замена втулки поршневого пальца; и следующая за этим расточка на профессионально координатно-расточном станке (работа на нем отличается высокой точностью).

Когда мы говорим о восстановлении нижней головки, то подразумевается искусственное создание эллипса с занижением диаметра; затем производится расточка на координатно-расточном станке (надо обязательно предоставить для работы поршневой палец).

Осуществляется и перепрессовка поршней с посадкой поршневого пальца в натяг. Мы профессионалы и гарантируем, что удастся избежать ударных нагрузок на поршень; недопустимое изменение геометрии поршня исключено. Для перепрессовки мы применяем жидкий азот и специализированные оправки. Так что вы можете быть уверены в качестве нашей работы.

Диагностика и ремонт шатунов в Крыму

Наши специалисты производят диагностику шатуна при помощи нутромера и динамометрического ключа. Мы очищаем крышки шатунов от масляных отложений и грязи; затем соединяем крышки вместа. Болты или гайки шатунов затягиваются в соответствии с рекомендациями завода-производителя. Наши сотрудники проверяют обязательно эллипсность головок. Осматривают шатуны на наличие задиров и других повреждений.

Какие основные неисправности шатунов подлежат ремонту? Это скручивание, изгиб, износ отверстий в обеих головках: нижней и верхней.

Какие неисправности не подлежат ремонту? Если на шатунах есть трещины или отклонение торцов головок более одного миллиметра: они подлежат выбраковке.

Трещины или их отсутствие мы обнаруживаем с помощью пенетрантов.:

Мы очищаем крышки шатунов от масляных отложений и грязи; затем соединяем крышки вместа. Болты или гайки шатунов затягиваются в соответствии с рекомендациями завода-производителя. Наши сотрудники проверяют обязательно эллипсность головок. Осматривают шатуны на наличие задиров и других повреждений.

Какие основные неисправности шатунов подлежат ремонту? Это скручивание, изгиб, износ отверстий в обеих головках: нижней и верхней.

Какие неисправности не подлежат ремонту? Если на шатунах есть трещины или отклонение торцов головок более одного миллиметра: они подлежат выбраковке.

Трещины или их отсутствие мы обнаруживаем с помощью пенетрантов.:

Ремонт (перепрессовка) втулок верхней головки шатуна

Чтоб отремонтировать втулку верхней головки шатуна: нужно осуществить перепрессовку этой втулки. А далее осуществить расточку под палец поршня на профессиональном станке. Зазор между втулкой и пальцем поршня делается в соответствии с рекомендациями завода-изготовителя. Очень важно для высокопрофессионального ремонта измерять параметры на каждом этапе осуществления работ; а также отслеживать на предмет совмещения смазочные отверстия новой втулки и шатуна.

Из-за чего изнашивается и деформируется втулка верхней головки шатуна? Среди наиболее распространенных причин: критический износ, гидравлический удар, недостаток масла, неправильный тепловой режим при эксплуатации. Наши мастера не только осуществят для вас ремонт, но и дадут рекомендации по правильной эксплуатации в дальнейшем.

| Восстановление верхней головки шатуна (1шт.) | 750 | |

Расточка нижней головки шатуна

Нижняя головка шатуна требует особенно точных параметров: в нее устанавливаются вкладыши. Какие этапы работы осуществляются при расточке нижней головки шатуна?

- Шлифуется крышка шатуна.

- Затягиваются гайки (болты) с правильным моментом затяжки.

- Осуществляется расточка внутреннего диаметра шатуна в соответствии с размером заданным производителем.

Во время расточки обеспечивается чистая поверхность. Эллипсность и конусность удаляются до минимально допустимых. А профессиональный станок обеспечивает жесткость установки шатуна. Это позволяет добиться максимально точного параметра расточки.

А профессиональный станок обеспечивает жесткость установки шатуна. Это позволяет добиться максимально точного параметра расточки.

Каковы основные причины деформации нижней головки шатуна:

| Восстановление нижней головки шатуна (1шт.) | 1000 | |

Выпрессовка, запрессовка пальца поршня

Выпрессовку и запрессовку пальца поршня надо осуществлять только при помощи специального оборудования: это даст гарантию быстрой и точной посадки пальца; поможет избежать лишнего давления на поршень. Работы должны проводиться под контролем профессионалов.

У нас выпрессовка пальца поршня происходит на гидравлическом прессе. При этом соблюдается рекомендованный температурный режим. Применяются только специальные оправки.

Запрессовка пальца поршня также осуществляется квалифицированными сотрудниками. Все этапы работы выполняются с учетом профессионального регламента и требований завода-производителя.

Все этапы работы выполняются с учетом профессионального регламента и требований завода-производителя.

| Выпрессовка/Запрессовка пальца поршня (за комплект) | 1000 | |

Восстановление шатуна: больше, чем вы думаете

Шатун играет жизненно важную роль в двигателе. Но шатун находится под огромным напряжением, а вес поршня, находящегося сверху, меняет направление тысячи раз в минуту. Эта непрерывная остановка и изменение направления в сочетании с весом поршня и скоростью двигателя ударяют по подшипникам и мучают шатунные болты, которые скрепляют все вместе.

Правильное геометрическое выравнивание и гладкие и идеально круглые опорные поверхности — лучший способ обеспечить долгий срок службы двигателя и довольных клиентов. Любые нежелательные лепестки, вибрация или несоосность, особенно в двигателях, работающих на высоких оборотах, повлияют на эффективность двигателя.

Одним из наиболее важных аспектов восстановления двигателя является восстановление шатунов. Существует множество различных типов шатунов, от литой стали до стержней из порошкового металла с «трещинами» и всевозможных типов шатунов с высокими эксплуатационными характеристиками. Процессы, используемые для восстановления этого компонента двигателя, могут немного отличаться от одного мастера к другому, но конечная цель всегда одна и та же — прямые шатуны с круглыми отверстиями. Звучит просто, но, как и во всем, что стоит сделать, в этом всегда есть нечто большее, чем вы думаете.

Существует множество различных типов шатунов, от литой стали до стержней из порошкового металла с «трещинами» и всевозможных типов шатунов с высокими эксплуатационными характеристиками. Процессы, используемые для восстановления этого компонента двигателя, могут немного отличаться от одного мастера к другому, но конечная цель всегда одна и та же — прямые шатуны с круглыми отверстиями. Звучит просто, но, как и во всем, что стоит сделать, в этом всегда есть нечто большее, чем вы думаете.

Как правило, восстановление стержней включает их тщательную очистку, а затем проверку с помощью магнитопорошковой дефектоскопии на наличие трещин. Затем штоки проверяются на прямолинейность, потому что любой изгиб или скручивание штока может привести к проблемам с масляным зазором и, вероятно, к отказу.

Визуальный осмотр шатунов также включает поиск любых признаков перегрева, на которые может указывать синеватый оттенок. По словам реставраторов, у которых мы взяли интервью для этой статьи, если стержень был перегрет, его структурная целостность могла быть нарушена.

«Если у парня завышены обороты двигателя, мы проверяем и обрабатываем все его детали», — говорит Кенни Бернс, завод Harry’s Machine Works, Додж-Сити, Канзас. «Материал шатуна обычно довольно хороший, но иногда качество машины оставляет желать лучшего. Поэтому проверяем все, даже новенькие шатуны».

С точки зрения производительности, некоторые восстановители проверяют твердость, прежде чем объявить их пригодными для свалки. «Вы можете проверить термическую обработку с помощью тестера Rockwell», — говорит Роджер Фридман, компания Dyer’s Top Rods. «Мы знаем, какими должны быть наши удилища. Обычно они находятся в диапазоне 42-43 баллов по шкале С Роквелла. Если стержень достаточно нагрелся, чтобы изменить это, то для нас это хлам».

Однако Фридман предупреждает, что цвет не всегда является верным индикатором. «Иногда мы видим, что некоторые шатуны были повреждены, например, при обрыве ремня масляного насоса. Если вы поймаете их достаточно быстро, они все равно изменят цвет, но если удилища пройдут проверку, мы их подвергнем дробеструйной обработке, заново обрежем, изменим размер и снова используем».

После того, как шток был тщательно очищен и осмотрен, его следует собрать обратно, затянув болты штока. С помощью измерителя растяжения проверьте правильность растяжения каждого болта тяги. Если растяжение не соответствует спецификации, замените болт. В то время как некоторые производители двигателей говорят, что безопаснее и дешевле просто заменить шатунные болты вместо измерения растяжения, другие говорят, что практика действительно зависит от применения, потому что некоторые высокоэффективные шатунные болты могут быть довольно дорогими.

После того, как крышки затянуты подходящими стержневыми болтами, измерьте отверстия шатунов. Это поможет вам определить, насколько нужно снять колпачки и до какого размера вам нужно их заточить. В общем, вы хотите снять как можно меньше материала, чтобы снова сделать канал ствола круглым. После того, как вы заточите большой конец, измерьте стержень, чтобы увидеть, какой размер втулки вам нужно установить на конец штифта.

«Конечная цель при ремонте удилищ — получить набор прямых удилищ нужной длины», — говорит Джей «Доктор Уилсон». Дизель» Фоли, компании Foley Engines, Вустер, Массачусетс. «В обычных четырех- и шестицилиндровых бензиновых и дизельных двигателях штоки должны быть обработаны до исходных характеристик с изгибом не более 0,0025 дюйма и скручиванием не более 0,00425 дюйма. Шток со слишком большим изгибом ограничит масляный зазор с одной стороны на другую и, возможно, заблокирует двигатель на конце штифта или в упоре коленчатого вала. Кроме того, они должны иметь круглые и концентрические отверстия, а крепежные детали также должны выдерживать нагрузки современного двигателя».

Дизель» Фоли, компании Foley Engines, Вустер, Массачусетс. «В обычных четырех- и шестицилиндровых бензиновых и дизельных двигателях штоки должны быть обработаны до исходных характеристик с изгибом не более 0,0025 дюйма и скручиванием не более 0,00425 дюйма. Шток со слишком большим изгибом ограничит масляный зазор с одной стороны на другую и, возможно, заблокирует двигатель на конце штифта или в упоре коленчатого вала. Кроме того, они должны иметь круглые и концентрические отверстия, а крепежные детали также должны выдерживать нагрузки современного двигателя».

После того, как шатуны будут расточены и отшлифованы, вы можете установить втулку нужного размера в малый конец, что само по себе является очень важным шагом. «Нас очень беспокоит взаимосвязь поршневого пальца с втулкой, — говорит Фоули. «Мы всегда выпрессовываем старую втулку поршневого пальца и ставим новую. Но это только полдела. Чтобы втулка не вращалась, мы расширяем ее, чтобы она соответствовала отверстию с малым концом. Чтобы расширить эту втулку, мы продавливаем шарик из закаленной стали через внутренний диаметр новой втулки. Это зафиксирует новую втулку и предотвратит ее вращение в отверстии. Если вы нагреваете стержень для установки новой втулки, вы должны дать ему остыть, прежде чем расширять втулку с помощью этой техники протяжки. Затем отшлифуйте крышку до правильного расстояния между центрами, отточите большой конец и установите новые болты тяги».

Чтобы расширить эту втулку, мы продавливаем шарик из закаленной стали через внутренний диаметр новой втулки. Это зафиксирует новую втулку и предотвратит ее вращение в отверстии. Если вы нагреваете стержень для установки новой втулки, вы должны дать ему остыть, прежде чем расширять втулку с помощью этой техники протяжки. Затем отшлифуйте крышку до правильного расстояния между центрами, отточите большой конец и установите новые болты тяги».

По словам Бернса из компании Harry’s Machine Works, очень важно держать стержень прямо. Тем не менее, одна из трудностей, с которыми сталкивается его мастерская, заключается в том, чтобы найти наручные булавки нужного размера на вторичном рынке. «Некоторые поставщики послепродажного обслуживания производят штифты для запястий, которые должны быть того же размера, что и оригинальные, но это не так», — объясняет он. «Нам было трудно подобрать нужные размеры. Иногда булавки бывают .001? до 0,003? вне спецификаций OE. В этом приложении мы видели разницу до 0,003? и мы пытаемся сохранить допуск в пределах от 0,0002″ до 0,0003″».

Бернс говорит, что его мастерская использует тот же процесс, что и у Фоули, для восстановления шатунов. И Foley Engines, и Harry’s Machine в основном восстанавливают дизельные двигатели. Восстановление шатунов дизельных двигателей не сильно отличается от шатунов газовых двигателей, за исключением того, что они намного больше, а расстояние между центрами должно быть точным. Поскольку дизельные двигатели работают по циклу сжатия, длина штока должна быть правильной. «Мы можем укоротить или удлинить их, — говорит Бернс о дизельных стержнях, — это просто зависит от того, сколько было снято с блока. Поэтому межцентровые расстояния имеют решающее значение».

Сломанные стержни

Сломанные стержни — явление довольно новое. Ford одним из первых в автомобильной промышленности применил сломанный шток в 4,0-литровом двигателе, который был одним из первых двигателей нового поколения в 1990 году. Метод перелома оказался менее дорогим для производителей и обеспечивает более высокое качество, поскольку он выкован как единое целое, а затем «растрескался» на крышке стержня.

«До изобретения сломанных шатунов обычные шатуны состояли из двух компонентов, — говорит Дэйв Хаген из Ассоциации ремонтников двигателей (AERA). «У вас была бы одна часть, которая была крышкой, и другая, которая была балкой. Две части были достаточно близко, чтобы болтаться вместе; тогда вам придется выполнить несколько операций обработки, чтобы получить правильные межцентровые расстояния. Сломанный стержень, с другой стороны, представляет собой металлический стержень из порошка, который позволяет производителю вытолкнуть его, как яйцо, с очень небольшой механической обработкой, чтобы сделать размер точно правильным. Он выходит, по сути, в окончательном размере, а затем ломается по линии надреза, которая является частью дизайна. Как только он сломан или «треснул», дело сделано. Его можно изготовить гораздо дешевле, чем традиционный стержень, и это более долговечный компонент».

По словам Хагена, внутренний диаметр отверстия сломанного стержня подвергается насечке, а затем прикладывается некоторое давление до тех пор, пока он не сломается. В результате раскол подобен куску фарфора, который был разбит. Он имеет очень характерную поверхность, которая идеально сочетается друг с другом. Разлом имеет большую площадь поверхности, потому что у вас есть пики и впадины, а выравнивание более точное, так как колпачок подходит друг к другу только одним способом.

В результате раскол подобен куску фарфора, который был разбит. Он имеет очень характерную поверхность, которая идеально сочетается друг с другом. Разлом имеет большую площадь поверхности, потому что у вас есть пики и впадины, а выравнивание более точное, так как колпачок подходит друг к другу только одним способом.

Для ремонтников мало что можно сделать с сломанными стержнями. Вы не можете вырезать шапки из-за уникального разрыва на каждой из них. И по большей части вы не можете заточить отверстие, потому что для них доступно очень мало подшипников увеличенного диаметра. Хаген говорит, что некоторые поставщики предлагают подшипники большого диаметра для большого конца более популярных моделей, таких как модульные 4,0-литровые и 4,6-литровые Ford, но неясно, есть ли какие-либо втулки, доступные для конца штифта. Таким образом, есть небольшая возможность восстановления сломанных стержней, но не так много.

Сейчас некоторые производители тяжелого оборудования переходят на ломаные стержни. «Есть несколько производителей тяжелых машин, например John Deere, выпускает некоторые из них сейчас, но с сломанными стержнями мы мало что можем с ними сделать», — признает Бернс из Harry’s Machine Works. «Мы измеряем их, чтобы проверить размер, и это все, что мы можем сделать, пока не появятся подшипники увеличенного диаметра».

«Есть несколько производителей тяжелых машин, например John Deere, выпускает некоторые из них сейчас, но с сломанными стержнями мы мало что можем с ними сделать», — признает Бернс из Harry’s Machine Works. «Мы измеряем их, чтобы проверить размер, и это все, что мы можем сделать, пока не появятся подшипники увеличенного диаметра».

Новые методы

В течение многих лет шатуны хонинговались на специализированных хонинговальных станках, которые поставляются многими ведущими производителями. Эти машины были стандартом, дают отличные результаты и до сих пор широко используются в промышленности. Тем не менее, Sunnen и Rottler недавно выпустили новые системы, которые используют совершенно другой подход к восстановлению штанг.

Система Sunnen называется KGM-1000 Krossgrinding System®. В системе KGM используется простое в использовании компьютерное управление, алмазный инструмент и система подачи, которые обеспечивают оператору высокую точность и скорость производства прецизионно восстановленных шатунов. Компания заявляет, что система чрезвычайно точна для хонингования шатунов и способна выдерживать очень жесткие допуски, достигая точности 0,00001″ по прямолинейности и 0,00015″ по круглости.

Компания заявляет, что система чрезвычайно точна для хонингования шатунов и способна выдерживать очень жесткие допуски, достигая точности 0,00001″ по прямолинейности и 0,00015″ по круглости.

Компания Rottler также разработала совершенно новую систему, которая работает с многоцелевыми машинами F-65 и F-67A. По словам Энтони Ашера из Rottler, компании нужна была система, которая могла бы просверливать как большой, так и малый конец за одну установку.

«Когда мы решили заняться ремонтом шатунов, — говорит Ашер, — одной из серьезных проблем, с которыми мы столкнулись, было то, что шатуны гнутся и скручиваются. Когда у вас есть две установки, вы иногда можете создать другие проблемы. Мы решили спроектировать систему, в которой ремонтник мог бы положить шатун горизонтально и настроить его так, чтобы и большая, и малая части могли быть открыты. Когда оба конца открыты, вы можете обрабатывать оба конца на одном станке и за один установ и достигать идеального параллелизма между центральными линиями обоих концов».

Рекс Крамптон-младший из компании Memorial Machine в Оклахома-Сити, штат Оклахома, говорит, что в его мастерской есть как хонинговальный станок Berco, так и новая система Rottler. По словам Крамптона, обе системы работают превосходно, и он может добиться хороших результатов в любом случае. Мемориал использует машину Berco для изготовления мелких деталей и Rottler для восстановления больших стержней.

«Хонингование превосходно, нет ничего плохого в том, чтобы делать удилища таким образом, — говорит Крамптон. «Но скучно может быть немного точнее. Вам не нужно так сильно беспокоиться о скоплении камней, что может привести к конусности. Пока у вас есть хороший оператор, который внимательно следит за вами, оба метода работают нормально».

В довершение всего у вас есть чашка с маслом («зачем вам смазывать карбюратор?»). При ближайшем рассмотрении (и почитав руководство по эксплуатации АС Д-14) я обнаружил, что это довольно оригинальный способ очистки воздуха во впускном тракте трактора.

… [Читать статью]

В довершение всего у вас есть чашка с маслом («зачем вам смазывать карбюратор?»). При ближайшем рассмотрении (и почитав руководство по эксплуатации АС Д-14) я обнаружил, что это довольно оригинальный способ очистки воздуха во впускном тракте трактора.

… [Читать статью]