Впрыск – Автомобили – Коммерсантъ

ВпрыскПродолжим рассказ о системах питания двигателя. В предыдущем номере журнала мы воздали последние почести старичку карбюратору по случаю его 100-летнего юбилея. Сейчас речь пойдет о гораздо более современных системах впрыска топлива, хотя лет им на самом деле не меньше, чем карбюратору.

Для распыления топлива и приготовления топливо-воздушной смеси в любой системе питания используется перепад давления: в карбюраторе он образуется за счет создаваемого двигателем разрежения воздуха, в системах впрыска — за счет давления топлива, создаваемого высокопроизводительным бензонасосом. Разница, казалось бы, непринципиальная. Но перепад давления в системах впрыска почти на порядок выше. Это не только обеспечивает лучшую гомогенизацию и испарение топлива, но, самое главное, позволяет гораздо более точно, гибко и эффективно управлять процессом подачи топлива в двигатель.

Идея подачи топлива в двигатель под давлением стара так же, как и сам двигатель внутреннего сгорания.

Конструкторы автомобильных двигателей тоже не чурались этой идеи. Первое экспериментальное механическое устройство впрыска топлива под давлением появилось на 4-тактном двигателе еще в 1894 году, т. е. годом раньше карбюратора Даймлера и Майбаха. Фирма Bosch начала эксперименты с механическими системами впрыска в 1912 году. Подобными разработками занимались и другие компании. Однако системы механического впрыска монтировались лишь на уникальных гоночных машинах, до серийного производства дело не доходило. Таким образом, на автомобилях того времени безраздельно господствовал карбюратор: он был несравненно проще в производстве, надежнее в эксплуатации и, самое главное, на порядок, а то и на два дешевле.

Систему впрыска топлива для дизельных автомобильных двигателей фирма Bosch создала в 1927 году. Использовались топливные насосы высокого давления с механическим приводом от двигателя. В 1937 году эта идея была реализована в авиационных моторах, как дизельных, так и бензиновых. Позднее были созданы аналогичные устройства для гоночных автомобилей, а в 1954 году в Германии был представлен публике легковой автомобиль с бензиновым двигателем, оснащенным механической системой впрыска. Это был знаменитый Mercedes-Benz 300SL. Позже подобные системы появились на автомобилях BMW, Jaguar и других фирм.

Позже фирма Bosch приобрела лицензию на производство этой конструкции и все свои усилия направила на создание массовой, недорогой и надежной системы впрыска. Однако потребовалось еще 10 лет, чтобы такая система появилась. Это произошло в 1967 году, когда продаваемые в США автомобили Volkswagen стали оснащаться электронной системой впрыска ECGI, позднее получившей название D-Jetronic. Система прожила почти 10 лет, последними автомобилями, на которых она устанавливалась, были Volvo 164E и Mercedes 450 1975 года.

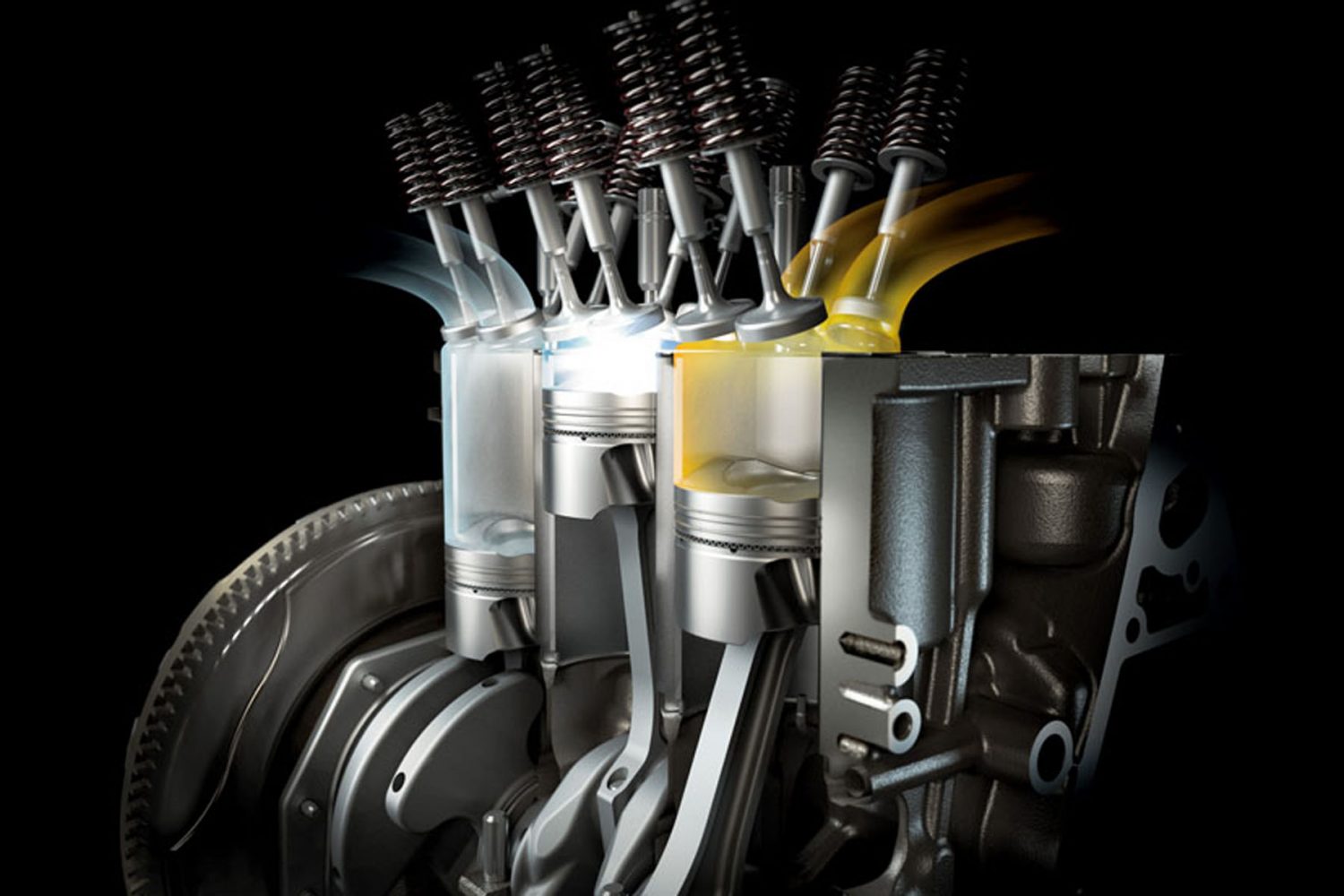

Систем впрыска на сегодняшний день создано довольно много. Не будем городить сложную классификацию, для наших целей достаточно упомянуть, что впрыск топлива может осуществляться в различные точки двигателя — во впускной коллектор (центральный впрыск — Central-point Injection, иногда Throttle Body Injection), в предклапанное пространство каждого цилиндра (многоточечный впрыск — Multi-point Injection) или же непосредственно в камеру сгорания каждого цилиндра двигателя (непосредственный, или прямой впрыск — Direct Injection).

Впрыскивать топливо можно как непрерывно (Continuous Injection), так и импульсно, отдельными порциями (Pulsed Injection). Управление впрыском может осуществляться электронным, механическим или комбинированным способами.

Перед тем как переходить к рассмотрению различных типов и конструкций систем впрыска следует сказать несколько слов, относящихся ко всем системам питания двигателей. Известно, что в зависимости от режима работы двигателя в каждый конкретный момент времени количество подаваемого в него топлива должно строго дозироваться. Для изменения режима работы меняется и количество подаваемого топлива. Кроме того, соответственно изменяются и такие параметры, как момент подачи топлива, время открытия и закрытия клапанов, угол опережения зажигания.

При создании двигателя инженеры обкатывают его на стенде и на полигоне, подбирая сочетание оптимальных параметров для каждого режима работы. Работа длительная, кропотливая и дорогая. Полученные экспериментальные данные сводятся в электронную карту управления двигателем, которая заносится в память электронного блока (компьютера) и является индивидуальной для каждой модели двигателя. В простых системах компьютер управляет только впрыском топлива, в более сложных компьютеру поручено и управление всеми дополнительными параметрами. Такие электронные блоки называются системами комплексного управления двигателем. Кроме управления впрыском компьютер выбирает оптимальный момент зажигания, регулирует работу двигателя на холостом ходу, управляет давлением наддува и рециркуляцией отработавших газов, включает и отключает компрессор кондиционера и электрический вентилятор системы охлаждения, производит непрерывную самодиагностику и запись всех сбоев в работе системы в специальную область памяти и многое другое.

ЦЕНТРАЛЬНЫЙ ВПРЫСК

Основные отличия системы впрыска от карбюратора достаточно наглядны, если рассмотреть систему центрального впрыска, например, Bosch Mono-Jetronic, схема которой представлена на рис. 1.

На впускном коллекторе на месте привычного карбюратора прямо над дроссельной заслонкой (отсюда Throttle Body Injection) расположена электромагнитная форсунка, или инжектор (5). На первый взгляд очень похоже на карбюратор. Да и функции те же, только выполняются по-другому. Форсунка представляет собой быстродействующий электромагнитный клапан с соплом, обеспечивающим высокоэффективное распыливание топлива, когда клапан находится в открытом состоянии. Для открытия клапана на него подается управляющее напряжение. Топливо к форсунке подводится под давлением около 1 кг/см кв.

через фильтр (3) электрическим насосом (2), расположенным в бензобаке 1. Распыленное топливо с потоком воздуха всасывается двигателем.

через фильтр (3) электрическим насосом (2), расположенным в бензобаке 1. Распыленное топливо с потоком воздуха всасывается двигателем. Количество подаваемого топлива зависит от времени открытия клапана форсунки, дозирование осуществляется дискретно-временным (импульсным) способом. Время открытия клапана (приблизительно от 1 до 20 миллисекунд) определяется электронным блоком — компьютером (7), который сравнивает занесенные в его память экспериментальные данные об оптимальном режиме работы двигателя с информацией о его нагрузочном режиме в данный момент времени, поступающей от установленных на двигателе датчиков (6, 8, 9, 10, 11, 12).

Частота срабатывания клапана форсунки кратна частоте вращения коленчатого вала двигателя. В более совершенных вариантах такой системы момент впрыска связан также и с фазами газораспределения, т. е. с моментами открытия впускных клапанов.

Основной изъян, как и у карбюратора, — неоднородное распределение смеси по цилиндрам и ее конденсация во впускном коллекторе.

Основной изъян, как и у карбюратора, — неоднородное распределение смеси по цилиндрам и ее конденсация во впускном коллекторе. В Европе и Японии системы центрального впрыска получили распространение в основном на небольших автомобилях, что связано прежде всего с относительной дешевизной этих систем. Немаловажно и то, что под них легко адаптируются карбюраторные двигатели почти без конструктивных переделок или технологических изменений в производстве. А вот в США, где пик популярности систем центрального впрыска пришелся на конец 80-х — начало 90-х годов, их ставили на двигатели любого объема — вплоть до самых больших — 7,5 литровых.

МНОГОТОЧЕЧНЫЙ ВПРЫСК

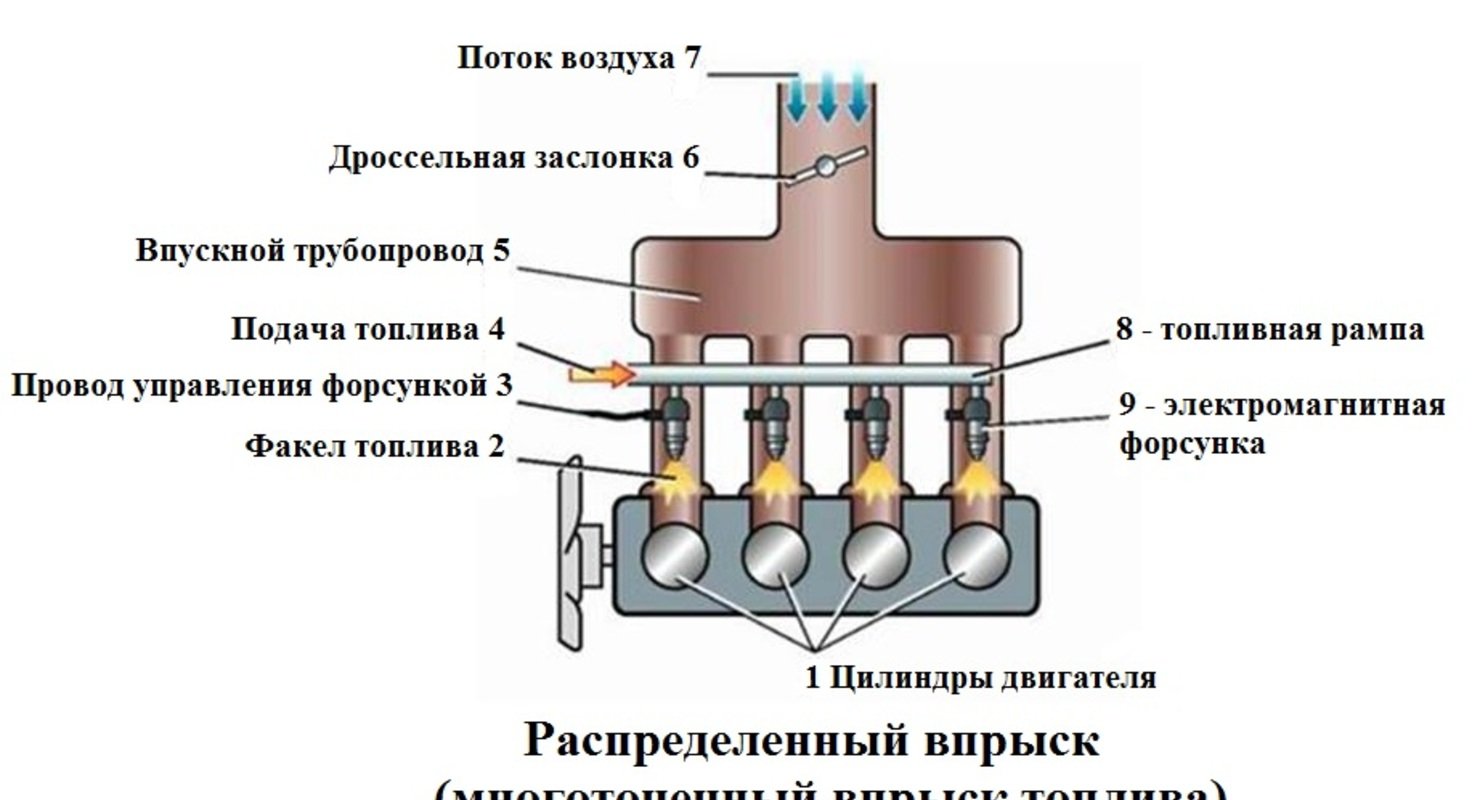

Более совершенными являются системы многоточечного впрыска, в которых подача топлива к каждому цилиндру осуществляется индивидуально. Устройство такой системы на примере L-Jetronic показано на рис. 2.

Топливо из бензобака (1) насосом (2) через топливный фильтр 3 подается к общей распределительной магистрали, запитывающей электромагнитные форсунки (5).

Давление топлива поддерживается постоянным, благодаря регулятору (4), который направляет излишки топлива обратно в бак. В каждый цилиндр двигателя топливо впрыскивается отдельной форсункой. Принцип дозирования количества топлива, как и во всех системах с электронным управлением, — временной. Клапаны форсунок (рис. 3) управляются электрически и открываются синхронно с работой коленчатого вала двигателя поодиночке или группами по 2 или 3 (т. н. последовательный впрыск — sequental fuel injection). Микропроцессор (компьютер), входящий в состав блока управления (7), обрабатывает поступающие от соответствующих датчиков данные о нагрузочном режиме двигателя, частоте вращения и положении коленчатого вала, положении дроссельной заслонки, температуре охлаждающей жидкости, количестве и температуре поступающего в двигатель воздуха… Эти данные в сопоставлении с заложенными в память блока управления экспериментальными регулировочными характеристиками используются процессором блока для определения длительности импульсов напряжения, подаваемых на клапаны форсунок.

Давление топлива поддерживается постоянным, благодаря регулятору (4), который направляет излишки топлива обратно в бак. В каждый цилиндр двигателя топливо впрыскивается отдельной форсункой. Принцип дозирования количества топлива, как и во всех системах с электронным управлением, — временной. Клапаны форсунок (рис. 3) управляются электрически и открываются синхронно с работой коленчатого вала двигателя поодиночке или группами по 2 или 3 (т. н. последовательный впрыск — sequental fuel injection). Микропроцессор (компьютер), входящий в состав блока управления (7), обрабатывает поступающие от соответствующих датчиков данные о нагрузочном режиме двигателя, частоте вращения и положении коленчатого вала, положении дроссельной заслонки, температуре охлаждающей жидкости, количестве и температуре поступающего в двигатель воздуха… Эти данные в сопоставлении с заложенными в память блока управления экспериментальными регулировочными характеристиками используются процессором блока для определения длительности импульсов напряжения, подаваемых на клапаны форсунок.

Основной датчик во всех системах впрыска — это устройство, измеряющее количество поступающего в двигатель воздуха, что позволяет судить о нагрузочном режиме двигателя. Измерять количество воздуха можно по-разному. В первой и самой простой системе Bosch D-Jetronic измерялось давление во впускном коллекторе, отсюда обозначение D (Druck по-немецки — давление). Это был косвенный метод, такой же, как в карбюраторе. В 1974 году появилась система L-Jetronic, в которой количество поступающего в двигатель воздуха определялось более точно — по углу отклонения шторки, или лопасти датчика воздушного потока (Luft — воздух). Самый точный метод измерений использован в системах LH-Jetronic (1984 год) и LH-Motronic (1987 год, Motronic по классификации Bosch обозначает систему управления впрыском, объединенную с системой управления зажиганием). Буква H в обозначении — от немецкого Heiss — горячий.

Действительно, в термоанемометрах системы LH используется тонкий (70 мкм) платиновый проводник, нагретый до 1000C. Поток проходящего воздуха охлаждает проводник, по изменению его электрического сопротивления определяется количество проходящего воздуха. Преимущество: прямое измерение массы, а не объема воздуха, что позволяет отказаться от поправок на температуру и плотность воздуха, или высоту над уровнем моря.

Действительно, в термоанемометрах системы LH используется тонкий (70 мкм) платиновый проводник, нагретый до 1000C. Поток проходящего воздуха охлаждает проводник, по изменению его электрического сопротивления определяется количество проходящего воздуха. Преимущество: прямое измерение массы, а не объема воздуха, что позволяет отказаться от поправок на температуру и плотность воздуха, или высоту над уровнем моря. НЕПРЕРЫВНЫЙ ВПРЫСК

Описанные выше системы являются импульсными, впрыск топлива форсунками осуществляется дискретно, по командам блока управления. Можно сделать проще — подавать топливо из форсунок непрерывно, изменяя лишь его количество в зависимости от нагрузки на двигатель.

В качестве примера современного устройства непрерывного впрыска можно привести систему К-Jetronic, созданную Bosch в 1973 году и годом позже примененную на Porsche 911T. Буква K в обозначении — от немецкого Kontinuerlich — непрерывный. Система с механическим (иногда его называют гидравлическим) управлением не лишена недостатков.

Пожалуй, единственная причина появления механической системы в то время, когда на рынке давно и широко были представлены электронные, заключалась в ее низкой цене, сопоставимой со стоимостью карбюраторных систем питания.

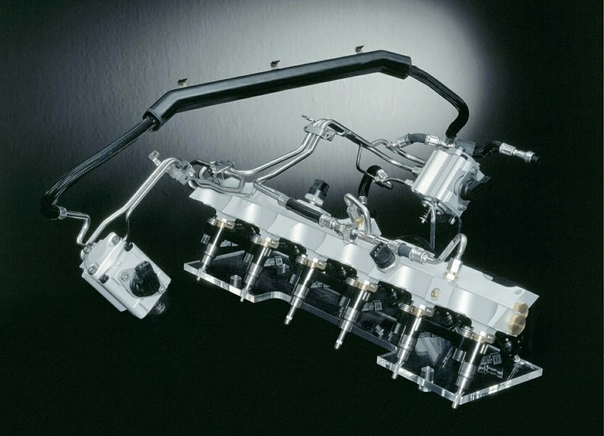

Пожалуй, единственная причина появления механической системы в то время, когда на рынке давно и широко были представлены электронные, заключалась в ее низкой цене, сопоставимой со стоимостью карбюраторных систем питания. Работу К-Jetronic (рис. 4) можно описать следующим образом: поток воздуха, засасываемый двигателем, отклоняет напорный диск (6), который через рычаг воздействует на дозирующий плунжер (7), а тот, перемещаясь внутри цилиндра (8), изменяет площадь радиально расположенных дозирующих отверстий (9). Количество отверстий равно количеству цилиндров двигателя. В цилиндр (8) под давлением порядка 5—6 кг/см кв. подается топливо, нагнетаемое электрическим бензонасосом (2). Пройдя дозирующие отверстия (9), топливо по трубопроводам поступает к впрыскивающим форсункам (инжекторам), которые расположены прямо над впускными клапанами. Форсунки в этой системе (рис. 5) — это просто пружинные клапаны с распылителем на конце, которые открываются при определенном давлении. Топливо из форсунок поступает непрерывно, меняется лишь его количество, определяемое положением дозирующего плунжера (на самом деле все несколько сложнее, мы намеренно не описали еще несколько подсистем, но сути это не меняет).

Чем выше нагрузка на двигатель, тем сильнее отклоняется напорный диск и тем выше поднимается дозирующий плунжер, увеличивая тем самым площадь отверстий (9), а значит, и подачу топлива к форсункам.

Чем выше нагрузка на двигатель, тем сильнее отклоняется напорный диск и тем выше поднимается дозирующий плунжер, увеличивая тем самым площадь отверстий (9), а значит, и подачу топлива к форсункам. В момент открытия впускного клапана поступившее топливо смешивается с воздухом и всасывается в цилиндр. Все остальное время, пока впускной клапан закрыт, в зоне над ним происходит накопление и испарение топлива. С технической точки зрения не очень изящно, но тем не менее К-Jetronic неплохо работает, доказательством чему являются миллионы изготовленных экземпляров данной системы и ее многочисленные модификации, выпущенные после 1973 года. Особой любовью такие системы пользовались у инженеров из Штутгарта — вплоть до недавнего времени впрыск топлива на автомобилях Mercedes был представлен почти исключительно системами K- и KE-Jetronic.

KE-Jetronic является развитием системы К-Jetronic, но в отличие от последней, она снабжена электронным блоком и некоторыми другими дополнениями, сделавшими работу системы более точной и гибкой.

Есть вариант KE-Jetronic с лямбда-сенсором. Есть и другие усовершенствования базовой системы: KE3-Jetronic и KE-Motronic, дополненные схемами управления зажиганием. Применяются они в основном на автомобилях Audi под названиями соответственно CIS-E III и CIS-Motronic.

Есть вариант KE-Jetronic с лямбда-сенсором. Есть и другие усовершенствования базовой системы: KE3-Jetronic и KE-Motronic, дополненные схемами управления зажиганием. Применяются они в основном на автомобилях Audi под названиями соответственно CIS-E III и CIS-Motronic. Стоит сказать, что созданные Bosch системы непрерывного впрыска используются исключительно на автомобилях европейских производителей — c 1989 года ни на одной машине японского или американского происхождения К-Jetronic или ее аналоги не устанавливались. Среди европейских пользователей — все ведущие фирмы: Audi, BMW, Ferrari, Lotus, Mercedes, Peugeot, Porsche, Renault, Rolls-Royce, Saab, Volvo и, конечно, Volkswagen. На 12-цилиндровых двигателях Ferrari (Testarossa) и Mercedes по две системы KE-Jetronic устанавливались параллельно, каждая обслуживала свою группу цилиндров.

Отличительным внешним признаком системы непрерывного впрыска является отдельный блок, объединяющий в себе измеритель воздушного потока и дозирующее устройство.

Этот блок, как правило, крепится между воздушным фильтром и впускным коллектором, с которым соединяется гибким рукавом. От дозирующего устройства к каждому (если впрыск многоточечный) инжектору подведен отдельный тонкий бензопровод. Встречаются, правда, и исключения: на многих двигателях Mercedes, а также на V-образных шестерках Peugeot, Renault и Volvo этот блок крепится прямо на впускном коллекторе и закрыт сверху воздушным фильтром — внешне похоже на обычный карбюратор. В любом случае электрические провода к инжекторам и единый массивный распределительный бензопровод, являющиеся отличительными признаками системы импульсного впрыска, естественно, отсутствуют.

Этот блок, как правило, крепится между воздушным фильтром и впускным коллектором, с которым соединяется гибким рукавом. От дозирующего устройства к каждому (если впрыск многоточечный) инжектору подведен отдельный тонкий бензопровод. Встречаются, правда, и исключения: на многих двигателях Mercedes, а также на V-образных шестерках Peugeot, Renault и Volvo этот блок крепится прямо на впускном коллекторе и закрыт сверху воздушным фильтром — внешне похоже на обычный карбюратор. В любом случае электрические провода к инжекторам и единый массивный распределительный бензопровод, являющиеся отличительными признаками системы импульсного впрыска, естественно, отсутствуют. Для обогащения смеси в момент пуска холодного двигателя в системах многоточечного впрыска во впускной трубопровод раньше устанавливали еще одну, дополнительную форсунку, т. н. инжектор холодного пуска, управляемый термочувствительным переключателем. В последние годы от этого решения отказались, изменив при пуске режим работы стандартных инжекторов.

НЕПОСРЕДСТВЕННЫЙ ВПРЫСК

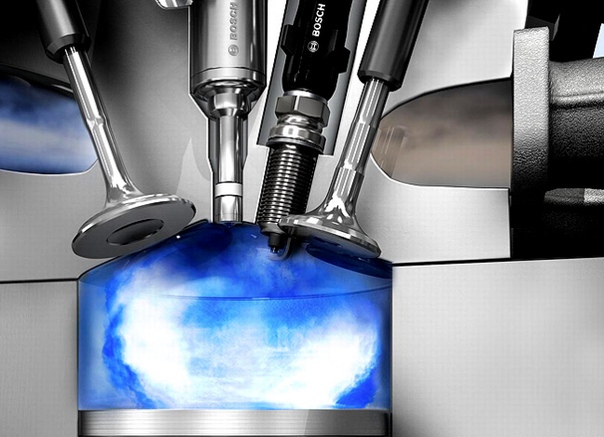

Перспективной разновидностью многоточечного впрыска являются системы непосредственного, или прямого впрыска топлива. От обычных конструкций они отличаются тем, что впрыск бензина происходит не во впускной коллектор, а непосредственно в камеру сгорания. Интересно, что первая в мире система впрыска для серийного бензинового двигателя (Mercedes-Benz 300SL, 1954 год) относилась именно к этой категории. Но там использовались топливные насосы высокого давления с механическим приводом от двигателя, что требовало высокой точности изготовления и тщательной регулировки. Стоимость таких систем и их обслуживания была весьма высока, да и Mercedes-Benz 300SL назвать серийным автомобилем можно лишь с большой натяжкой. Широкого применения они не нашли.

Реализация на современном техническом уровне идеи прямого впрыска для бензиновых двигателей требует решения ряда конструктивных и технологических проблем, и осуществить ее в массовом производстве пока не удается, тем не менее идея считается весьма перспективной, разработки в этом направлении ведутся многими фирмами.

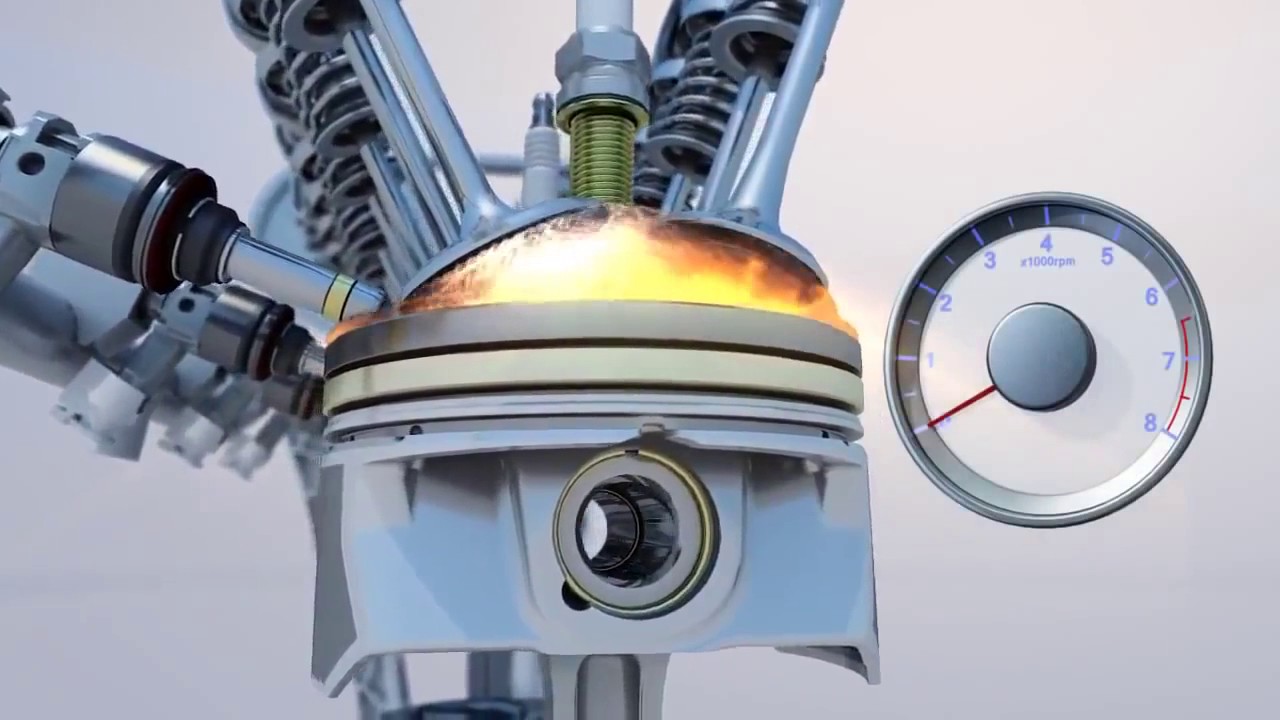

На Tokyo Motor Show в конце 1993 года Toyota показала свой новый двигатель D-4 («Автопилот #1). Это 4-цилиндровый бензиновый двигатель с непосредственным впрыском топлива, работающий на переобедненной смеси. Степень сжатия 12,5. Топливо подается под давлением более 100 кг/см кв. Применены быстродействующие пьезоэлектрические инжекторы повышенной точности, которые фирма называет электронными. Момент впрыска регулируется в зависимости от нагрузки на двигатель: при малых и средних нагрузках впрыск происходит позднее, при больших — раньше. Для управления турбуленцией потока в цилиндре применен специальный клапан (swirl control valve) в воздушном впускном патрубке, открывающийся при больших нагрузках.

Работа над двигателем продолжается, по окончании его доводки конструкторы надеются добиться 20% экономии топлива. Массовое внедрение двигателей с непосредственным впрыском фирмы Toyota ожидают не ранее 2005—2010 годов.

ЗАЧЕМ ОНИ ПОНАДОБИЛИСЬ

А теперь наконец попробуем разобраться, почему собственно системы впрыска получили такое распространение и в чем их преимущество перед теми же карбюраторами?

Может показаться, что ответ лежит на поверхности — системы впрыска позволяют увеличить мощность, улучшить динамику, двигатель становится более экономичным. Действительно, вначале целью внедрения таких систем на серийных автомобилях было прежде всего улучшение ездовых качеств. Однако обвальное распространение впрыска топлива на современных автомобилях обусловлено прежде всего не техническими, а экологическими соображениями.

Как известно, при сгорании бензина в двигателе в атмосферу выбрасывается множество вредных для человека и окружающей среды веществ и соединений. Регламентируется пока (к счастью для автопроизводителей и к несчастью для всех остальных) выброс только трех компонентов выхлопа: окиси углерода (CO), углеводородов (НС) и окислов азота (NOx). Снизить их содержание можно совершенствованием двигателя, оптимизацией процесса сгорания топлива, а также установкой в системе выпуска специальных трехкомпонентных (по числу регламентируемых компонентов выхлопа) каталитических нейтрализаторов отработавших газов. Без них выполнить современные, а тем более планируемые в недалеком будущем нормы по токсичности выхлопа невозможно. А применение катализатора обязательно влечет за собой комплектацию автомобиля системой впрыска топлива.

Массовое внедрение каталитических устройств в системе выпуска отработавших газов и, соответственно, систем впрыска топлива началось в США, где нормы на чистоту выхлопа становились более жесткими, чем в Европе. Уже с 1980 года европейские производители автомобилей были вынуждены поставлять свою продукцию в США с системами впрыска, в то время как на местные рынки по-прежнему шли автомобили с карбюраторными системами питания.

Разработанные к середине 80-х годов трехкомпонентные катализаторы предназначались для нейтрализации продуктов, образующихся при сжигании в двигателе т. н. нормальной топливо-воздушной смеси (весовое соотношение бензин/воздух 1/14,7). Любое отклонение состава смеси от указанного приводило к падению эффективности работы катализатора и увеличению токсичности выхлопа.

Поддержание нужного состава смеси на различных режимах работы двигателя при наличии массы возмущающих факторов возлагалось на систему впрыска. Для карбюраторов, даже оснащенных электронным управлением, это была совершенно непосильная задача. Да и упрощенные системы впрыска, например, К-Jetronic или KE-модификация тоже не могли решить ее полностью.

Выход был найден следующий. В систему впрыска ввели обратную связь — в выпускную систему, непосредственно перед катализатором, поставили датчик содержания кислорода в выхлопных газах, т. н. лямбда-сенсор. По сигналам этого датчика компьютер системы управления регулировал подачу топлива в двигатель, точно выдерживая нужный состав смеси.

Трехкомпонентный катализатор в сочетании со снабженной лямбда-сенсором системой впрыска работал весьма эффективно — с точки зрения экологов. Но для конструкторов автомобильных двигателей такая схема обернулась серьезной проблемой — дело в том, что максимальная экономичность двигателя достигается при работе на обедненной или даже переобедненной смеси (отношение бензин/воздух 1/25), и конструкторами уже была проделана немалая работа по созданию именно таких двигателей. Однако на обедненных смесях катализатор работает плохо.

За чистоту выхлопа, достигнутую в результате внедрения катализаторов, пока приходится расплачиваться некоторым увеличением расхода топлива по сравнению с результатами, которых удалось добиться к середине 80-х годов на двигателях без катализаторов. Но увеличение расхода топлива приводит к увеличению общего количества выбросов в атмосферу, пусть даже и более чистых. Круг замыкается. Решение — за экологами, экономистами и политиками.

Тенденция работать на переобедненных смесях, по-видимому, сохранится. Потребуются, конечно, новые катализаторы, способные работать с такими смесями, а сокращение расхода топлива будет достигаться за счет дальнейшего совершенствования и усложнения систем управления двигателем: в конце концов принцип «Максимально достижимой технологии» — это получение наилучших результатов вне зависимости от сложности и стоимости технических решений.

Приверженность переобедненным смесям демонстрируют японские конструкторы. Первый двигатель такого типа Toyota выпустила на рынок в 1984 году. Соотношение бензин/воздух 1/25, многоточечный впрыск, мощная система зажигания, 2 впускных клапана/цилиндр, в системе управления двигателем — дополнительный датчик состава смеси или давления в камере сгорания. Экономия топлива 8—10%.

Похожие двигатели в 1991 году выпустили Mitsubishi и Honda, в 1994 году о завершении аналогичной разработки объявил Nissan. Одна из проблем в таких конструкциях — необходимость повышения турбуленции, или завихрения топливо-воздушной смеси в камере сгорания. Завихрение может происходить по-разному — swirl или tumble — как в стиральных машинах с вертикально или горизонтально расположенной осью барабана. В двигателях Toyota и Nissan для завихрения смеси в одном из двух воздушных впускных патрубков каждого цилиндра применен специальный клапан — swirl control valve. Honda для этих целей использует различающееся на 1 мм по высоте приоткрытие впускных клапанов каждого цилиндра, Mitsubishi — особую конфигурацию впускных патрубков в сочетании с формой днища поршня.

Пока все созданные двигатели имеют относительно небольшой (до 2,0 литра) объем, который можно будет увеличить лишь после создания катализаторов, хорошо работающих с переобедненными смесями. Определенный прогресс в этом направлении уже достигнут. Toyota, кроме того, небезуспешно экспериментирует с системой из двух датчиков кислорода в выпускной системе, один из которых установлен до катализатора, а второй после. Исследуется метод электроподогрева катализатора для улучшения его работы при пуске холодного двигателя. FIAT предлагает использование двух каталитических нейтрализаторов, один из которых установлен близко к выпускному коллектору и способен работать при более высокой температуре.

ВМЕСТО ЗАКЛЮЧЕНИЯ

Многие до сих пор настороженно относятся к автомобилям, оснащенным системами впрыска топлива. Напрасно. Во-первых, карбюраторные двигатели все равно постепенно отходят в прошлое и волей-неволей к впрыску придется привыкать. Во-вторых, с точки зрения эксплуатации системы впрыска гораздо надежнее карбюраторов, требующих постоянной чистки и регулировки. О выигрыше с точки зрения ходовых качеств автомобиля можно не говорить. И о зимнем запуске двигателя тоже. И о многом другом. Но, конечно, неприятности тоже случаются.

В первую очередь, заправка этилированным бензином. Его продажа в Москве запрещена, но кто не попадал в ситуацию, когда заправляться приходится за городом? А в других городах? Одной заправки этилированным бензином с гарантией хватает на то, чтобы вывести из строя катализатор. Можно, конечно, не думать об окружающей среде, но от содержащегося в этилированном бензине тетраэтилсвинца страдает не только катализатор — из строя выходит и датчик кислорода, лямбда-сенсор. Это уже хуже, поскольку нарушается управление двигателем. А это потеря мощности и другие прелести.

Бывают и курьезные случаи. Один из наших коллег за городом оборвал глушитель. Где-то в самой передней части. Грохочет машина, естественно, жутко. И не едет совсем. Сначала думал, что дело в психологии — не хотелось сильно шуметь. Превозмог себя, нажал на газ как следует — все равно не едет, вернее едет, но плохо. Потом только в гараже разобрался — глушитель оборван перед самым цилиндром с катализатором, датчик кислорода торчит наружу. Естественно, сигнализирует, что кислорода много. Умный компьютер понял — подаваемая в двигатель смесь слишком бедная. И обогатил ее до отказа. С соответствующей потерей мощности двигателя.

Другой пример — добыл себе человек Land Rover. Летом все было нормально, но как только чуть похолодало, начались проблемы. Когда разобрались, выяснилось, что человек из экономических соображений немного схитрил — купил машину по случаю, в исполнении для жарких стран. Естественно, компьютер был запрограммирован на совершенно другой температурный диапазон. Пришлось ставить новый. Этим и закончилась экономия.

Достаточно распространенное явление в отечественных условиях — загрязнение форсунок инжекторов. От плохого бензина. Проявляется это в повышенной шумности холостого хода, провале или неуверенном наборе скорости при резком нажатии на педаль газа, увеличении расхода топлива, грязном выхлопе. Чаще происходит в небольших автомобилях с тесным подкапотным пространством при коротких поездках по городу с длительными остановками между ними: в неработающем горячем двигателе оставшиеся в соплах форсунок капли топлива испаряются, оставляя осадок, постепенно забивающий тонкий (около 0,05 мм) кольцевой канал (рис. 6). Профилактика — использование высокосортного топлива с хорошими моющими характеристиками. Проверка — только на стенде. Лечение — моющие добавки к бензину, причем использовать рекомендуется только те из них, которые специально предназначены для чистки инжекторов — добавки для карбюраторных двигателей не годятся.

И здесь мы переходим к важному вопросу. В целом системы впрыска устроены логичнее и даже проще карбюраторов. Но уровень их технического исполнения таков, что найти неисправность без специального диагностического оборудования сложно, а уж отремонтировать — тем более. И вряд ли здесь поможет умелец в робе с продранными локтями, который регулирует карбюраторы на улице. И хотя ломаются системы впрыска крайне редко, ищите хорошую станцию заранее.

Сергей Газетин, Михаил Васильев

Как работает система впрыска топлива

Чтобы механизм работал плавно и эффективно, ему требуется нормативное количество смеси топлива и воздуха.

Система впрыска топлива

В автомобилях с двигателями, работающими на топливе из нефти, используются системы непрямого сгорания топлива. Топливный насос подает бензин в двигательный отсек, откуда оно впрыскивается во впускной коллектор с помощью форсунки. Для каждого цилиндра предусмотрена своя форсунка, однако в некоторых случаях одна или две форсунки стоят во впускном коллекторе.

На протяжении долгих лет подача смеси топлива и воздуха регулировалась карбюратором, который является далеко не совершенным устройством.

Основным недостатком карбюратора, установленного на двигателе с четырьмя цилиндрами, является то, что он не может делить смесь топлива и воздуха на равные порции, т.к. одни цилиндры находятся от него дальше, чем другие.

Проблема отчасти решается сдвоенным карбюратором, однако его сложно правильно настроить. Именно поэтому в настоящее время производители оснащают свои автомобили инжекторными системами подачи топлива, способными четко отмерять порции. Такие системы обладают большей мощностью и эффективностью, чем карбюраторные. Кроме того, они экономичны и выбрасывают в атмосферу меньше вредных веществ.

Системы впрыска дизельного топлива

Системы впрыска топлива в автомобилях, работающих на бензиновых двигателях, относятся к системам непрямого сгорания, т.е. топливо впрыскивается во впускной коллектор или впускное отверстие, а не в камеру сгорания. Таким образом перед попаданием в камеру бензин равномерно смешивается с воздухом.

Тем не менее, во многих дизельных двигателях используются системы прямого впрыска, т.е. топливо подается непосредственно в цилиндр, заполненный сжатым воздухом. В системах непрямого впрыска топливо подается в специальную предкамеру, соединенную с головкой блока цилиндров узким каналом.

В цилиндр втягивается только воздух, который благодаря сжатию разогревается до такой степени, что топливо, впрыскиваемое в конце такта, самовоспламеняется.

Первичное впрыскивание

Современные системы впрыска бензина являются непрямыми. Специальный насос подает сжатое топливо из топливного бака в двигательный отсек, где (опять же, под давлением) оно распределяется по цилиндрам.

В зависимости от особенностей конкретной системы, топливо подается во впускной коллектор или отверстие с помощью форсунки, которая похожа на распылитель, извергающий мелкие брызги топлива. Проходя через впускной коллектор или отверстие, топливо смешивается с воздухом, а затем поступает в камеру сгорания.

В некоторых автомобилях топливо поступает в каждый цилиндр через отдельную форсунку. Это сложный и затратный метод, поэтому чаще используются системы одноточечного впрыска, т.е. одна форсунка распределяет топливо по всем цилиндрам. И наконец, существуют системы, в которых одна форсунка питает пару цилиндров.

Форсунки

Форсунки, через которые происходит впрыск топлива, имеют винтовую форму и распылитель, который ведет во впускной коллектор или головку блока цилиндров и расположен под углом так, чтобы поток топлива был направлен на впускной клапан.

В зависимости от типа системы впрыска форсунки бывают двух видов. В первом случае используется метод непрерывной подачи, т.е. топливо впрыскивается во впускное отверстие все время, пока работает двигатель. Иными словами, форсунка работает как распылитель, который разделяет поток топлива на капли, и фактически не регулирует его. Количество распыляемого топлива увеличивается или уменьшается с помощью механического или электронного командного модуля, т.е. владелец автомобиля просто открывает и закрывает кран.

В системах прерывистого впрыска топливо поставляется отдельными порциями, причем моменты подачи совпадают с тактами впуска цилиндра. Как и в случае с системами непрерывной подачи, системы прерывистого впрыска управляются с помощью механических или электронных командных модулей.

В старейших системах использовались механические модули, которые управляли потоком топлива с помощью механических деталей. Недостатком таких систем являлась их сложность и большая нагрузка на двигатель.

В настоящее время вместо механических систем управления впрыском используются электронные. Они сравнительно дешевы и обладают большей надежностью.

Типы форсунок

В зависимости от типа системы впрыска (механическая или электронная), форсунки могут быть двух видов.

В механических системах форсунка закрывается пружиной и открывается под давлением топлива.

Механическая форсунка

Форсунки в электронных системах закрываются с помощью пружин, подобно механическим, а открываются магнитами, встроенными в корпус. Электронный модуль управления определяет время, в течение которого форсунка остается открытой.

Электронная форсунка

Механические системы впрыска топлива

Механическая система впрыска топлива Lucas

В системе Lucas топливо, которое находится под высоким давлением, направляется из бака в аккумулятор, а затем в дозатор, посылающий порции на форсунки, подающие топливо во впускные отверстия.

Поток воздуха управляется возвратной заслонкой, которая открывается при нажатии педали газа. При увеличении потока дозатор автоматически увеличивает порцию топлива, подаваемого на форсунки, чтобы соотношение топлива и воздуха оставалось неизменным.

При холодном запуске двигателя регулятор состава смеси или (в более поздних моделях) микропроцессор включает форсунку холодного пуска, которая подает дополнительную порцию топлива, увеличивая концентрацию смеси. Как только двигатель разогреется до нужной температуры, термореле автоматически выключает форсунку холодного пуска.

Многие производители использовали механические системы подачи топлива в высококачественных спорткарах и седанах 1960-1970-х гг. В частности, при производстве британских автомобилей (например, Triumph TR6 и 2500) использовалась система прерывистого впрыска Lucas.

Топливный насос с электрическим приводом, расположенный рядом с баком, нагнетает топливо под давлением 7 атм. в аккумулятор, который представляет собой емкость для краткосрочного хранения топлива и поддерживает давление на нужном уровне. Кроме того, аккумулятор сглаживает толчки, производимые насосом.

Из аккумулятора сквозь фильтр с бумажными элементами топливо поступает в устройство для замера расхода топлива, также известное как дозатор. Дозатор работает от распределительного вала и, в соответствии со своим названием, отмеряет порции топлива для цилиндров.

Каждая порция ограничивается возвратной заслонкой, которая расположена в системе впуска воздуха. Движение заслонки зависит от силы потока воздуха — чем они сильнее, тем больше топлива нужно цилиндрам. При поднятии заслонки меняется положение челночного клапана в дозаторе, и объем порций увеличивается.

Покинув дозатор, топливо отправляется в форсунки, а затем распыляется во впускное отверстие, расположенное в головке блока цилиндров. Каждая форсунка обладает пружинным клапаном, который удерживается в закрытом положении за счет давления пружины. Клапан открывается только при распылении топлива.

При холодном запуске нельзя отделить часть воздушного потока, чтобы увеличить концентрацию смеси, как в случае с карбюратором, Поэтому положение челночного клапана, расположенного в дозатор, регулируется с помощью устройства ручного управления, расположенного на панели и напоминающего рукоятку подсоса. В более поздних моделях устройство ручного управления было заменено микропроцессором. В результате запускается дополнительная форсунка, расположенная в коллекторе, распыляющая добавочную порцию топлива и увеличивающая концентрацию смеси.

Электронные системы впрыска

Электронная система впрыска Bosch

Электронная система полностью управляется микропроцессорными устройствами, которые отвечают за температуру двигателя, состояние дросселя, а также определяют скорость движения, высчитывая частоту впрыскивания и необходимое соотношение воздуха и топлива в смеси.

Основное отличие электронной системы подачи топлива от механической заключается в том, что электронная управляется сложными микропроцессорными устройствами (фактически — мини-компьютерами).

Микропроцессоры получают информацию от датчиков, установленных в двигателе. Датчики измеряют давление воздуха в системе впуска, температуру самого двигателя и его скорость, а также определяют положение педали газа. Все это позволяет точнее вычислять расходы топлива, в то время как механическая система полагается лишь на замеры мощности потока воздуха.

Микропроцессоры обрабатывают полученные данные в соответствии с алгоритмами, заложенными в них производителем, а затем отмеряют необходимое количество топлива, подавая сигнал клапанам (в частности, клапанам форсунок, впрыскивающих топливо во впускное отверстие). Все это происходит за доли секунды, т.е. устройство практически мгновенно отвечает на изменения в температуре, давлении или положении педали газа.

Помимо усовершенствованного контроля подачи топлива электронные системы работают под меньшим давлением (около 2 атм.), т.е. производят меньше шума, чем механические.

Типичным примером электронной системы является Bosch LJetronic, используемая в современных европейских автомобилях. В этой системе топливо извлекается из бака с помощью электрического насоса и подается по трубам к форсункам. Система извлекает из бака больше топлива, чем требуется, и возвращает излишки по кольцевому контуру с помощью регулятора давления, который поддерживает постоянное давление в трубах.

Клапаны форсунок удерживаются в закрытом положении с помощью пружин и при получении сигнала от устройства контроля открываются за счет соленоидов (электромагнитов). Количество впрыскиваемого топлива зависит от того, насколько долго магнит удерживает пружину форсунки.

Управление двигателем

Некоторые комбинированные системы, известные как системы управления двигателем, могут обрабатывать больше информации, чем электронные системы подачи топлива.

Одной из таких систем является Bosch Motronic, которая высчитывает процент кислорода в выхлопных газах. При отклонении от нормы система может отрегулировать зажигание и частоту подачи топлива, чтобы наладить работу двигателя.

В результате соотношение производительности и потребления топлива будет оптимальным, а уровень загрязнения окружающей среды существенно снизится.

Двигательный отсек для впрыска топлива

В подкапотном пространстве автомобиля с системой впрыска топлива содержится много трубок. На картинках изображен моторный отсек Audi 100 с многочисленными переплетенными трубками, которые расположены поверх впускного коллектора и ведут к форсункам. Этот автомобиль обладает двигателем с пятью цилиндрами, поэтому форсунок пять.

ВПРЫСК ТОПЛИВА — это… Что такое ВПРЫСК ТОПЛИВА?

- ВПРЫСК ТОПЛИВА

ВПРЫСК ТОПЛИВА, метод введения топлива в цилиндр ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. Для этой цели насос используется чаще, чем всасывание за счет хода поршня. Впрыск топлива под давлением способствует более равномерному распределению и сгоранию топлива, что позволяет повысить кпд двигателя, а также снижает вероятность того, что мотор заглохнет или выхлопные газы не будут выходить.

Научно-технический энциклопедический словарь.

- ВПАДИНА-ЧАЙНИК

- ВРАЩАЮЩИЙ МОМЕНТ

Смотреть что такое «ВПРЫСК ТОПЛИВА» в других словарях:

впрыск топлива — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN fuel injection … Справочник технического переводчика

Впрыск топлива электронный автотранспортного средства — Впрыск топлива электронный процесс управления впрыском топлива, при котором управляют количеством впрыскиваемого через электромагнитную( ые) форсунку( и) топлива по результатам определения количества всасываемого воздуха, температуры охлаждающей… … Официальная терминология

Впрыск топлива электронный — процесс управления впрыском топлива, при котором управляют количеством впрыскиваемого через электромагнитную( ые) форсунку( и) топлива по результатам определения количества всасываемого воздуха, температуры охлаждающей жидкости и частоты вращения … Словарь-справочник терминов нормативно-технической документации

впрыск топлива при переменной [регулируемой] нагрузке — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN control load injection … Справочник технического переводчика

впрыск топлива с завихрением потока или струи — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN swirl fuel injection … Справочник технического переводчика

Инжекторная система подачи топлива — Двигатель АШ 82 в музее в Праге Система впрыска топлива (англ. Fuel Injection System) система подачи топлива, устанавливаемая на современных бензи … Википедия

ГОСТ Р 52709-2007: Топлива дизельные. Определение цетанового числа — Терминология ГОСТ Р 52709 2007: Топлива дизельные. Определение цетанового числа оригинал документа: 3.16 вторичные эталонные топлива: Смеси, составленные в объемном соотношении из двух отобранных партий смесей углеводородных топлив, обозначаемые … Словарь-справочник терминов нормативно-технической документации

Система непосредственного впрыска топлива в бензиновых двигателях — Система непосредственного впрыска топлива (СНВТ) (Gasoline Direct Injection (GDI)) Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены в головке … Википедия

Система непосредственного впрыска топлива — (СНВТ) (Gasoline Direct Injection (GDI)) Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены непосредственно возле цилиндров и впрыск топлива… … Википедия

распределенный впрыск — – способ впрыска топлива, при котором в каждом горшке стоит своя форсунка, отвечающая за впрыск в данный горшок (в отличии от моновпрыска). EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

Прямой впрыск топлива — Троицкий вариант — Наука

Прямой впрыск — это тот, в котором инжектор расположен на стенке цилиндра, и топливо подается напрямую в камеру сгорания. Как это работает? Впрыском называют систему подачи топлива, которая транспортирует его в двигатель внутреннего сгорания. Этот механизм работает через инжектор, который, в случае электронной системы, управляется блоком управления ECU. Электронная система регулирует момент зажигания. Аббревиатура ECU обозначает “блок управления двигателем”. С 1980-х годов в крупном производстве система впрыска постепенно вытеснила использование карбюратора. В мотоциклах он стал широко распространен в 1990-х годах. Эта система подачи также бывает разной, в зависимости от управления, от положения инжектора и от количества точек, в которых начинается подача топлива.

Каждый водитель должен следить за состоянием своего автомобиля и его деталей. А также своевременно проходить техосмотр и оформлять страховку на авто. Страховку ОСАГО в Рязани можно купить через сайт страховой компании, не выходя из дома. На сайте есть калькулятор ОСАГО онлайн в Рязани, который поможет рассчитать стоимость полиса за несколько минут.

В случае неисправности, будет полезно знать, как работает прямой впрыск. Прежде всего, необходимо знать, что инжектор является основным компонентом. Он присутствует в двигателях внутреннего сгорания, и его задача — производить впрыск топлива. ЭБУ (блок управления двигателем) представляет собой устройство, обеспечивающее электронно-цифровое управление смесью и сгоранием.

Как уже упоминалось, в зависимости от типа управления количеством топлива, впрыск может быть механическим и электронным, регулирование происходит через устройство ECU.

В зависимости от количества точек, в которых генерируется впрыск, различают разные системы впрыска:

- SPI (одна точка), включает использование одного инжектора или группы, но все они размещены в единственной точке, питающей все цилиндры двигателя

- MPI (многоточечный), каждый цилиндр снабжен собственным инжектором

Одним из основных преимуществ ECU является обеспечение возможности управления количеством топлива, которое может впрыскиваться для любой заданной частоты вращения двигателя. Это позволяет в некоторых современных моделях переназначать различные типы подачи и крутящий момент. Некоторые крупные производители автомобилей выпускают модели автомобилей, которые позволяют выбирать разные типы ECU, чтобы каждый водитель мог выбрать предпочтительный тип доставки топлива.

В целом, различают 2 типа доставки, а именно: прямой и непрямой. Чтобы понять работу двигателя с прямым впрыском, необходимо сделать несколько кратких ссылок на непрямой впрыск. Двигатель с непрямым впрыском оснащен инжекторами, которые распыляют топливо не в камеру, где оно горит, а внутри камеры предварительного нагрева. Камеру нагревают «свечи накаливания». Они, в отличие от классических свечей зажигания, всегда включены, генерируя энергию в виде постоянной искры.

Дизельный двигатель с прямым впрыском зародился в 1920-х годах и поднялся на вершину благодаря компании Fiat, которая использовала его для производства Fiat Croma TD ID.

В двигателе с прямым впрыском топливо буквально выбрасывается в камеру сгорания напрямую, без прохода в переднюю камеру. Давление впрыска начинается с 500 бар. КПД двигателя с прямым впрыском обусловлено меньшими тепловыми потерями, поскольку топливо остается в цилиндре и не испаряется на стенках впускных каналов, и, следовательно, увеличивается объемная эффективность. Преимущества этого типа питания также гарантируют лучшую производительность и меньший расход топлива.

Комбинированный впрыск топлива или непосредственно-распределенный,что это такое?

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаБензиновый двигатель с непосредственным впрыском топлива имеет большие преимущества такие как экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов, но в то же время на некоторых режимах работы образует большое количество твердых частиц сажи, которая в свою очередь попадает в атмосферу. Их содержание может превышать выбросы такого же по объему дизеля.

Для уменьшения выбросов в атмосферу и исполнения экологических норм ЕВРО-6 концерн VAG (Volkswagen Audi Gruppe) и чуть позже Toyota разработали комбинированную систему впрыска топлива объединяющую систему непосредственного впрыска и систему распределенного впрыска на одном двигателе. При изменении режимов работы двигателя внутреннего сгорания электронный блок управления переключает работу между системами впрыска. В результате инженерам удалось на двигателях с комбинированным впрыском увеличить мощность, крутящий момент, сократить расход топлива, уменьшить выбросы CO2 в окружающую среду и соответствовать экологическим нормам.

Сейчас комбинированная или непосредственно-распределенная система впрыска устанавливается на двигателях VAG TFSI объемом 1,8 и 2,0 литра и Toyota 6AR-FSE 2,0 литра. Система питания с комбинированным впрыском включает в себя элементы обоих систем: форсунки, топливную рампу высокого давления, форсунки, топливную рампу низкого давления, а также насос высокого давления обеспечивающий питание обеих систем.

Элементы обеих топливных систем установлены так же как на двигателях присущих им. Работа непосредственно-распределенной системы впрыска осуществляется в зависимости от нагрузки на двигатель внутреннего сгорания. При пуске, прогреве, а так же при максимальной нагрузке активна система непосредственного (прямого) впрыска топлива. И при разных режимах идет разное количество инжекции топлива например: при запуске – три впрыска на такте сжатия; на холодном двигателе – один впрыск на такте впуска; при прогреве двигателя и движении с максимальной нагрузкой – два впрыска, один на такте впуска, другой на такте сжатия. Форсунки непосредственного впрыска периодически подключаются для предотвращения их засорения. Система распределенного впрыска подключается только при частичной нагрузке и на средних мощностных характеристиках работы двигателя. В основном этот режим работы присущ размеренной городской езде с частыми остановками и стартами автомобиля.

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаОптимизация режимов впрыска топлива в соответствии с режимами работы двигателя позволяет достичь минимального выброса сажевых частиц в атмосферу с отработавшими газами. Необходимо отметить, что при выходе из строя одной из систем впрыска двигатель продолжает работать в аварийном режиме, а автомобиль имеет возможность двигаться.

Центральный впрыск топлива

Все больше и больше появляется на наших дорогах автомобилей, оснащенных микропроцессорными системами управления двигателей. Многие уже забывают слова «карбюратор» и «трамблер», потому что у них «инжектор».

Отечественная автомобильная промышленность семимильными шагами пытается догнать Запад. При этом развитие идет не по пути эволюции, а революционно. Многие этапы развития мы перескакиваем, не зная тех возможностей и плюсов, которые они дали в свое время на Западе, и чем Запад пожертвовал в угоду экологии. Мы от карбюратора и распределителя сразу перешли к фазированным микропроцессорным системам управления распределенным впрыском топлива и зажигания. При этом мы в российском автопроме наблюдаем нонсенс. Один и тот же завод выпускает автомобили, соответствующие экологическим требованиям ЕВРО-2, напичканные новейшими электронными системами. А с соседнего конвейера сходят автомобили, оснащенные карбюраторами и контактными распределителями образца середины 60-х годов. Логики в этом нет. Есть только экономическая целесообразность и дыры в законодательстве.

Разрушить эту практику попытался ВАЗ, начав выпуск «Нивы» с системой центрального впрыска топлива. К сожалению, на остальную «классику» эта тенденция не распространилась. Установка электронных систем значительно увеличивает себестоимость автомобилей. Увеличение цены снижает спрос на автомобили, приносящие существенную прибыль заводу. А низкая цена на «классику» основная причина ее популярности. Кто же станет душить курицу, несущую золотые яйца?

Но вернемся к истории появления систем впрыска топлива. Сначала, как альтернатива карбюратору, появился распределенный впрыск топлива непосредственно в цилиндры двигателя (оцените спираль истории), пришедший в автомобиль из авиации. Но это было дорого, недолговечно и ненадежно. Появившиеся в 70-х годах системы распределенного впрыска топлива с подачей топлива на впускной клапан были дешевле, но разница с ценой карбюратора была очень большой. Она остается такой и сегодня. Основным преимуществом системы распределенного впрыска топлива является более высокая мощность двигателя на высоких оборотах.

Для достижения этих показателей требуется оригинальная впускная система, а так же узлы и агрегаты системы распределенного впрыска топлива. Особенно заметно влияние стоимости системы впрыска на малолитражных автомобилях.

Тогда же возникла идея вместо нескольких форсунок использовать одну, установив ее вместо карбюратора. При этом конструкция стандартного карбюраторного двигателя оставалась практически без изменений. По этому пути развития пошли США, применяя систему центрального впрыска топлива (ЦВТ) на двигателях рабочего объема до 8 литров до середины 90-х годов. Применение системы центрального впрыска топлива позволило избавиться от многих болезней карбюратора в виде засорения жиклеров, сложности регулировки.

С переходом от аналоговых электронных систем к цифровым микропроцессорным, системы топливоподачи и зажигания были объединены в одном блоке управления.

Остановимся на принципах формирования топливоподачи и углов опережения зажигания в системах ЦВТ. Обороты двигателя считываются датчиком, установленным на коленчатом валу. Нагрузка на двигатель определяется по датчику абсолютного давления, установленному во впускной трубе после дроссельной заслонки. Сочетание этих двух параметров, обороты и нагрузка, дают блоку управления все поле рабочих нагрузок на двигатель, базовые поверхности топливоподачи и угла опережения зажигания. Подача топлива форсункой, вместо эжекции в диффузоре, обеспечивают устойчивую работу двигателя при малых скоростях потока воздуха, например при полном дросселе и малых оборотах двигателя или при пуске двигателя.

Состав смеси регулируется специальным потенциометром или оценивается с помощью обратной связи по L-зонду. Обороты холостого хода поддерживаются с помощью регулятора холостого хода в соответствии с температурным режимом.

Применение датчика абсолютного давления вместо датчика разряжения позволяет блоку управления учитывать изменение внешних атмосферных условий. Изменение температурного состояния двигателя и окружающей среды отслеживается датчиками температуры охлаждающей жидкости и воздуха. Степень воздействия водителя на педаль дросселя (величину перемещения, скорость и ускорение) оценивается датчиком положения дросселя. Кроме того, датчик положения дросселя выполняет резервную функцию оценки нагрузки при отказе датчика абсолютного давления. Встроенная система диагностики своевременно сообщает водителю обо всех неисправностях.

В России с конца 80-х годов темой центрального впрыска топлива занимается Димитровградский автоагрегатный завод (ДААЗ).

За прошедшие годы они своими разработками значительно опередили Запад. Созданная ими система фазированного ЦВТ позволила избавиться от последней карбюраторной болезни — неравномерного распределения смеси по цилиндрам. Теперь к каждому цилиндру поступает именно такое количество топлива, какое требуется для работы на данном режиме. В результате расход топлива автомобиля с ЦВТ такой же, как на распределенном впрыске топлива.

Но вернемся к российским производителям автомобилей. Горьковский автозавод более половины выпускаемых автомобилей оснащает двигателем ЗМЗ-402. Этот двигатель не модернизировался с начала 80-х годов. Применение распределенного впрыска топлива на нем значительно удорожает двигатель, по цене сровняв его с ЗМЗ-4062. Возможность применения центрального впрыска топлива руководством ЗМЗ никогда серьезно не рассматривалась. Заволжский моторный завод на данном этапе заинтересован в прекращении выпуска ЗМЗ-402 и переналадке освободившихся производственных мощностей под выпуск ЗМЗ-4062.

Но 402-е семейство двигателей очень хорошо знакомо по эксплуатации, его ремонт возможен в любом гараже. Оно не прихотливо к качеству бензина и масла. Установка аппаратуры ЦВТ на ЗМЗ-402 позволяет автомобилю сравняться по экономичности с двигателем ЗМЗ-4062, на некоторых режимах и превзойти его. Так при проведении оценочных испытаний на автомобиле с двигателем ЗМЗ-4021 (бензин А-76) в условиях городского цикла расход топлива составил 10,1 л/100км. При установившемся режиме движения со скоростью 90 км/ч на 5-ой передаче расход топлива составил 7,8 л/100км. Разгон на 5-ой передаче возможен со скорости 25 км/ч (300 оборотов коленвала двигателя в минуту). Уверенный пуск двигателя — при «-26 град. С» на 6-ой секунде при 60 % зарядке батареи. Стартерные обороты двигателя при этом были 45 об/мин. Моторное масло полусинтетика 5W-40.

Распределитель зажигания удаляется с автомобиля. Вместо него устанавливается 4-х выводная катушка зажигания Bosch со статическим распределением высоковольтного напряжения. Высоковольтный разряд подводится к свечам по силиконовым высоковольтным проводам с силиконовыми наконечниками. Такая защита позволяет работать под водой, надежно изолируя свечу.

Применение системы центрального топлива и микропроцессорного зажигания избавит Вас от всех проблем и хлопот, связанных с частой регулировкой механических подвижных систем. Придаст Вашему автомобилю новые качества.

А. Адясов

Фото NetRaider

Система впрыска топлива — кто первым ее применил?

Первым легковым автомобилем, двигатель которого получил систему впрыска топлива, принято считать знаменитое «крыло чайки» Mercedes-Benz 300 SL, появившееся в 1954 году. Однако Илья СОРОКИН доказывает, что это не так.

Воздушно-топливную смесь в бензиновых двигателях до середины ХХ века готовил карбюратор. Хотя впрыск был известен еще на самой заре автомобилизации. Предысторию вопроса следует искать в патентных спорах между немцем Рудольфом Дизелем и англичанином Гербертом Акройд-Стюартом. Каждый в начале 1890-х годов защитил права на собственную схему двигателя внутреннего сгорания, работающего на мазуте. Такие моторы называли нефтяными. Они были громоздкими, порой величиной с дом! И очень тихоходными, что исключало их применение в автомобилях.

Однако именно в двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — jerk pump. Правда в споре в конце концов оказалась на стороне Дизеля. Однако нашелся предприимчивый швед, объединивший идеи обоих спорщиков

в одной конструкции. В 1925 году он выпустил первый в истории транспортный двигатель с непосредственным бензиновым впрыском. Шведа звали Йонас Хессельман.

Его мотор запускался на бензине, а по достижении рабочих температур переходил на менее дорогие солярку или керосин. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики Volvo такие ДВС устанавливали аж до 1947 года!

Земля и небо

Идея использовать впрыск для питания бензиновых моторов не оставляла инженеров. Первые эксперименты компании Robert Bosch GmbH в этой области датируются 1912 годом. Но опыты вскоре прекратились, так как фирме пришлось сосредоточиться на выполнении более насущных задач — разработке электрических устройств для повседневной жизни: от стартеров до стеклоочистителей и клаксонов.

Gutbrod Superior 600. Эта немецкая микролитражка делит с Goliath GP700 право называться первым в мире автомобилем с инжекторомВ 1921 году компания провела первые испытания системы впрыска для бензиновых турбин — подачу топлива осуществлял модифицированный смазочный насос Bosch. По иронии судьбы именно отсутствие эффективной смазки оказалось ее слабым местом. Бензин, в отличие от солярки, не имеет смазывающих свойств, и насос заклинивало. Кроме того, он отличался шумностью и малой производительностью. Те же трудности возникли и во время экспериментов 1927 года, когда попытались подавать бензин плунжерными насосами от дизелей, уже поступивших к тому времени в серийное производство.

Goliath GP 700 (1950–1957 гг.). Двухцилиндровый двухтактный моторчик в нем стоял спереди поперек, привод — передний. Конструкция Goliath предвосхищала большинство современных автомобилей!С проблемой недостаточной смазки удалось справиться лишь в тридцатые годы. Однако система бензинового впрыска тогда не выдержала соперничества с карбюратором — надежным и недорогим устройством для формирования воздушно-топливной смеси. Зачем тратить силы на решение задачи, уже решенной другим способом?

Но тут в дело вмешались военные. Например, в авиации карбюраторы были источником постоянных проблем: они не выдерживали низких температур на высотах, а во время виражей самолета могли переполниться топливом и даже загореться! В таких условиях инжекторные двигатели оказались не только гораздо надежнее, но и мощнее.

Испытания систем впрыска в авиамоторах BMW и Daimler-Benz впервые состоялись в 1932 году, а уже в 1937-м восьми-, девяти- и двенадцатиплунжерные насосы поступили в серийное производство. В апреле 1939-го самолет с бензиновым впрыском Bosch установил мировой рекорд скорости для поршневых двигателей — более 755 км/ч. Хваленые «мессершмитты» и «фокке-вульфы» воевали на бензиновом впрыске.

К слову, первый отечественный истребитель, оснащенный подобной системой, Ла-5ФН (форсированный, непосредственного впрыска) появился в марте 1943 года. Его 14-цилиндровый двигатель АШ-82ФН благодаря впрыску развивал на 150 л.с. большую мощность (1850 л.с.), чем базовый карбюраторный мотор АШ-82Ф.

Забытый «Голиаф»

После Второй мировой войны оккупационная администрация запретила разработку впрыска для авиамоторов в Германии. В результате ведущие специалисты в этой области перешли в автомобильное производство. Именно тогда обратили внимание еще на одно свойство впрысковых моторов — низкий расход горючего. Моторчики на немецкие микролитражки тогда устанавливали мотоциклетные, двухтактные. И потеря пятой части топлива в такте продувки считалась существенным недостатком.

Система механического непосредственного бензинового впрыска Bosch для микролитражки Gutbrod Superior 600, впервые продемонстрированная на Франкфуртском автосалоне 1951 года, позволяла сэкономить до 20% бензина благодаря точному дозированию да еще увеличить мощность с 23 до 28 л.с. Тогда же эту систему получил и автомобиль Goliath GP 700. Таким образом, сразу две легковые модели, оснащенные инжектором, появились за три года до Mercedes-Benz 300SL. То, что сегодня о них начисто позабыли, можно объяснить лишь энергичной деятельностью рекламного отдела фирмы Daimler-Benz. А ему всего-то и требовалось прибавить к слову «первый» слово «четырехтактный», и историческая справедливость была бы восстановлена.

Легендарное «крыло чайки». Его двигатель с механическим непосредственным впрыском развивал мощность 215 л.с., почти вдвое больше своей карбюраторной версии (115 л.с.)В 1950-е годы четырехтактные двигатели начали вытеснять двухтактные моторы — пусть и менее сложные и дорогие, но потребляющие больше топлива. В компании Bosch эту тенденцию уловили.

Модное среди эстрадных и кинозвезд спорткупе Mercedes 300 SL стало первым в мире легковым автомобилем с четырехтактным бензиновым двигателем, оснащенным впрыском. Интересно, что прототипом этой машины выступила гоночная модель W196 1952 года, применить впрыск на которой так и не отважились! Однако именно преимущество в мощности, важное для гонок, считалось главным достоинством новой технологии. Впрочем, к концу шестидесятых стали очевидны и другие плюсы – легкость запуска при низких температурах, снижение расхода топлива и еще, что важно сейчас, сокращение вредных выбросов.

Электроэпоха

В 1958 году на рынке появился продукт, ставший массовой альтернативой дорогого непосредственного бензинового впрыска Mercedes 300 SL. В новой конструкции бензин подавался не напрямую в камеру сгорания, а во впускной коллектор. Вместо громоздкого плунжерного насоса для доставки топлива в каждый цилиндр теперь использовался небольшой насос. Новая технология центрального впрыска уступала в мощности впрыску прямому, но превзошла карбюраторные системы в экономичности и эксплуатационных характеристиках. Эта система способствовала росту популярности бензинового впрыска в среднем и верхнем сегментах авторынка.

И все же распространение инжекторов еще долго сдерживалось ее относительно высокой стоимостью. Решающий прорыв наступил в 1967 году, когда в США приняли строгие законы о выхлопных газах и стало очевидно, что в ближайшее время подобное произойдет и в Западной Европе. В новых условиях затраты на впрыск оправдывали себя. Компания Bosch еще в 1959-м экспериментировала с электронным управлением питанием, и к 1965 году устройство было почти готово пойти в серию.

Появившись в 1967-м, электронная система бензинового впрыска Bosch D-Jetronic на некоторое время стала единственным продуктом на рынке, позволявшим автомобилям соответствовать требованиям калифорнийского закона о выхлопных газах Clean Air Act. Одной из первых моделей с D-Jetronic стал Volkswagen 1600E, а к 1972 году новую систему использовали уже 18 фирм, в том числе BMW, Citroёn, Mercedes-Benz, Opel, Porsche, Renault, Saab, Volkswagen и Volvo. Судьба карбюратора была предрешена.

Новый век

Однако прогресс семимильными шагами двигался дальше. В 1973 году дебютировала система Bosch L-Jetronic, подававшая во впускной коллектор точно отмеренное количество бензина для каждого такта в зависимости от объема впущенного воздуха. В 1981-м появились KE-, LE- и LH-Jetronic, умевшие взаимодействовать с каталитическим нейтрализатором и лямбда-зондами, что позволило сократить токсичность выпускных газов почти на 90%. А еще чуть раньше, в 1979-м, — революционная система Motronic. Ее блок управления учитывал уже целый ряд параметров, от температуры мотора до износа свеч, и обеспечивал синхронное регулирование впрыска и зажигания.

В восьмидесятые годы функции впрыска и зажигания объединились с компонентами ходовой части: по сигналу датчиков пробуксовки систему Motronic научили снижать число оборотов двигателя, пока пробуксовка не прекращалась. Функции самодиагностики, распознающие и устраняющие сбои в рабочих процессах, добавились в 1987-м. Вдобавок электронные системы впрыска не требовали обслуживания весь срок службы автомобиля!

Двигатель Mercedes-Benz 300 SL. Трехлитровая рядная «шестерка» с механическим (!) непосредственным впрыском Bosch. Насос хорошо виден сбокуА в девяностых годах в инженерных кругах появились новые термины: «послойное смесеобразование» и «сверхобедненные смеси». Непосредственный, прямой впрыск сулил решение непростой задачи.

Неудачную попытку выпустить мотор, укладывающийся в самые жесткие нормы токсичности, в 1973 году предприняла American Motors. Однако в 1996-м новую технологию GDI (Gasoline Direct Injection) внедрила в моторы своих легковых моделей Mitsubishi, за ней последовали Nissan и Toyota. В 2000 году к концепции прямого впрыска вернулась и компания Bosch, создав систему DI-Motronic.

На этот раз главной задачей стало сокращение расхода топлива. При послойном смесеобразовании идеальная для воспламенения пропорция воздуха и бензина 14,7:1 образуется только в зоне свечи зажигания (среднее соотношение в камере сгорания 40:1), что позволяет сократить потребление топлива на 10%.

Сегодня разработчики топливной аппаратуры шагают еще дальше в направлении экономии горючего и уменьшения вредных выбросов, вспоминая, насколько удивительным это не покажется, бензо-дизельный принцип работы двигателя Хессельмана.

Впрыск топлива — Мотоцикл | Ямаха Мотор Ко., Лтд.

Насколько велико преимущество впрыска топлива?

Чтобы сжечь бензин в двигателе, его необходимо сначала смешать с воздухом, а затем воспламенить искрой. В течение многих лет карбюраторы были основным устройством для этой цели, смешивая воздух и топливо вместе с образованием тумана, который необходимо воспламенить. Однако, поскольку карбюраторы имеют механическую природу, на них легко влияет климат, поэтому требовалась более эффективная система.Поскольку забота об окружающей среде также растет, возникает большая потребность в системе, которая производила бы меньше выбросов и обеспечивала бы лучшую топливную эффективность и мощность.

Эти потребности привели к разработке систем впрыска топлива, которые сегодня используются в большинстве автомобилей и мотоциклов. Топливо подается через инжектор под высоким давлением, чтобы распылить его на капли диаметром всего несколько микрон, чтобы увеличить площадь поверхности топлива, а затем оно распыляется во впускной канал через крошечные отверстия — обычно от 4 до 12 — на наконечнике. .Там он смешивается с воздухом и направляется в камеру сгорания цилиндра, где воспламеняется и сгорает.

Благодаря более чистому и полному сгоранию топлива, впрыск дает многочисленные преимущества: от большей мощности, отличного отклика и более высокой топливной экономичности до лучшего запуска двигателя при низких температурах, меньшего разрыва мощности на большой высоте и меньшего количества выбросов. Ключом к чистому сжиганию топлива является соотношение воздуха в смеси, а система впрыска топлива использует электронику для автоматической регулировки соотношения для управления и компенсации изменений температуры и давления воздуха, что дает множество преимуществ.

Yamaha Chip Controlled Throttle (YCC-T) — это усовершенствованная система впрыска топлива, которую обычно называют «управляемой по проводам» или «электронной дроссельной заслонкой». Для получения дополнительной информации о YCC-T см. Дроссель с электронным управлением на веб-сайте Seeds of Creation.

проблем с впрыском топлива и способы их предотвращения

Автор Дэрил Коши. Опубликовано в Tech-n-Tips

Плохое топливо — одна из основных проблем, с которыми вам придется столкнуться, когда дело касается поездок на мотоциклах с электронным впрыском топлива в менее развитых странах.Пробыв в дороге 10 месяцев, мы столкнулись с различными проблемами с заправкой и в какой-то момент даже оказались в затруднительном положении. Вот несколько советов, которые помогут попутчикам предотвратить подобные неприятности.

Установка фильтра предварительной очистки топливаЕдинственная цель фильтра предварительной очистки — предотвратить попадание грязи, воды или непонятно чего грязи в ваш топливный бак.

Изучая возможные решения, наши варианты сводились к Mr Funnel., фильтр типа воронки, или Guglatech , фильтр типа носка.

Те, кто очень дотошны, могут захотеть использовать и то, и другое.

Воронкообразный — это внешний фильтр предварительной очистки, в то время как носок устанавливается через заправочное отверстие бака. Оба типа выполняют работу по фильтрации мусора; однако воронку необходимо переносить отдельно, и поэтому она занимает ценное упаковочное пространство, в то время как носок остается в резервуаре, и его можно вынуть, промыть и снова вставить.

Мы выбрали Guglatech .Единственная другая мера предосторожности, которую мы принимаем, — это сообщить обслуживающему персоналу заправочной станции, чтобы они были особенно осторожны с заправочной форсункой, чтобы не повредить сетку предварительного фильтра. Носок Guglatech не ограничивает поток топлива.

Я использовал этот фильтр предварительной очистки на протяжении 2500 километров вокруг Индии и Непала. Вот фотография того, что мы обнаружили после того, как вынули его в первый раз:

Добавить встроенный топливный фильтрВстроенный фильтр создает дополнительную защиту от нежелательных веществ, которые могут засорить топливные форсунки.Некоторым может не понравиться идея использования этого типа фильтра из-за потенциальной опасности: если топливопровод сломается или каким-то образом отсоединится, топливо может капнуть на горячий двигатель и выхлоп, и легко загорится.

Несмотря на риск, если вы примете разумные меры предосторожности, встроенный фильтр — хороший вариант. Имейте в виду, что найти кого-нибудь для чистки форсунок в некоторых странах — непростая задача.

Еще одна причина, по которой линейный фильтр важен, заключается в том, что топливный фильтр высокого давления внутри узла топливного насоса может настолько сильно засориться, что его невозможно очистить.Если это произойдет, то, кроме замены на новый, наиболее практичным вариантом будет проткнуть в нем отверстие. В этом случае встроенный фильтр компенсирует то, что фильтр высокого давления больше не может делать.

Вот как я это сделалБольшинство руководств, которые вы найдете в Интернете, предлагают обрезать исходную топливную магистраль, чтобы добавить встроенный фильтр, но я решил не делать этого. Следующий метод упрощает снятие бака без необходимости откручивать добавленный шланг и хомуты.Я сохранил оригинальный переходник, который соединяет топливный насос с заводской топливной магистралью. Это также облегчает процесс в случае, если мне придется заменить встроенный фильтр или если я просто хочу вернуть байк в исходное состояние. Некоторые утверждают, что наличие длинной топливной магистрали повлияет на давление топлива; однако я не считаю, что это так.

Вот что вам нужно сделать:- Используйте быстроразъемное соединение топливопровода (подобное изображенному на фотографии выше), в зависимости от вашего мотоцикла и того, как топливный насос прикреплен к топливопроводу.

- Топливопровод (около 30 см должно быть более чем достаточно).

- Зажимы хорошего качества (в идеале из нержавеющей стали — лучше, чем те, что показаны на фотографиях, а это все, что я смог найти в Индии).

- Автомобильный рядный топливный фильтр хорошего качества из стали. Очень важно не пойти на компромисс с материалом этого фильтра и убедиться, что он достаточно прочный, чтобы выдерживать высокие температуры двигателя.

- Сохранение исходной топливной магистрали (неразрезанной) может затруднить поиск места для фильтра.Из-за этого я выбрал угловой топливный фильтр, который лучше подходит моему V-Strom , иначе может не быть другого выбора, кроме как перерезать исходную топливную магистраль.

- Распространенная ошибка — установка фильтра в неправильном направлении потока. На этих фильтрах обычно есть стрелка, указывающая направление потока топлива.

- Практически везде я использую двойные зажимы, чтобы шланги не расшатывались.

В итоге это должно выглядеть так:

Несите дополнительный топливный насосНесмотря на все меры предосторожности, упомянутые выше, полностью предотвратить попадание нежелательных веществ в топливо невозможно, и, к сожалению, это может привести к выходу из строя топливного насоса.Несмотря на то, что это может показаться дорогим, есть много брендов послепродажного обслуживания, которые предлагают топливные насосы по разумным ценам. Мы приобрели дополнительный насос на сайте FuelPumpFactory.com. Они прислали нам топливный насос, фильтр и регулятор топлива всего за 50 долларов, которые мы без проблем использовали на протяжении последних 6000 км.

На фотографии ниже показаны некоторые проблемы, с которыми мы столкнулись, прежде чем принять контрмеры по фильтрации топлива.

Дэрил и Дебора уехали из дома, чтобы совершить поездку по миру в сентябре 2017 года.В настоящее время они путешествуют по Азии на Suzuki V-Strom DL650 . Они называют себя Wild Feathers и делятся своим приключением на своем веб-сайте, в Facebook и Instagram. Они любят писать, фотографировать, встречаться с местными жителями, где бы они ни катались, и гоняться за закатом в глуши. WildFeathersBlog.com

Как работает электронный впрыск топлива

Новые автомобили сбивают с толку. Со всеми компьютерами, датчиками и гаджетами может показаться, что под капотом происходит какое-то волшебное колдовство.Мы здесь, чтобы показать вам, как работают современные автомобильные компьютерные системы управления. На прошлой неделе мы рассмотрели возможность изменения фаз газораспределения. Сегодняшняя тема: Электронный впрыск топлива.

Раньше старый добрый карбюратор отвечал за подачу необходимого количества топлива в цилиндры. Сегодня эта работа принадлежит ECU.

Посмотрим, как это работает.

Для многих из вас это обзор, но если мы хотим, чтобы новое поколение автолюбителей заботилось об автомобилях, не помешает объяснить, как они на самом деле работают.

G / O Media может получить комиссию

ЭЛЕКТРОННЫЙ ВПРЫСК ТОПЛИВА

Фото предоставлено: Альбертас Агеевас

Если сердце автомобиля — его двигатель, то его мозгом должен быть блок управления двигателем ( ЭБУ). Также известный как модуль управления трансмиссией (PCM), ЭБУ оптимизирует работу двигателя, используя датчики, чтобы решить, как управлять определенными исполнительными механизмами в двигателе. ЭБУ автомобиля в первую очередь отвечает за четыре задачи. Во-первых, ЭБУ контролирует топливную смесь.Во-вторых, ЭБУ контролирует холостой ход. В-третьих, ЭБУ отвечает за опережение зажигания. Наконец, в некоторых приложениях ЭБУ управляет фазой газораспределения.

Прежде чем мы поговорим о том, как ЭБУ выполняет свои задачи, давайте проследим путь капли бензина, попадающей в ваш бензобак. Времена изменились после видео Down the Gasoline Trail , так что пришло время для обновления. Первоначально, когда капля газа попадает в ваш бензобак (который теперь сделан из пластика), она всасывается электрическим топливным насосом.Электрический топливный насос обычно поставляется в модуле в баке, который состоит из насоса, фильтра и отправляющего устройства. Передающее устройство использует делитель напряжения, чтобы сообщить измерителю газа, сколько топлива осталось в вашем баке. Насос перекачивает бензин через топливный фильтр, по трубопроводам с твердым топливом и в топливную рампу.

Регулятор давления топлива с вакуумным приводом на конце топливной рампы гарантирует, что давление топлива в рампе остается постоянным по отношению к давлению на впуске. Для бензинового двигателя давление топлива обычно составляет порядка 35-50 фунтов на квадратный дюйм.Топливные форсунки подключаются к рейке, но их клапаны остаются закрытыми до тех пор, пока блок управления двигателем не решит отправить топливо в цилиндры.