Химическое хромирование в домашних условиях: технология, видео

- Суть технологии

- Подготовка к процедуре

- Приготовление рабочих растворов

- Химические реактивы

Для улучшения характеристик изделий различного назначения используют множество методов, одним из которых является химическое хромирование. Данная технология позволяет значительно улучшить как декоративные характеристики изделия, так и его механические свойства – прочность и износостойкость.

Так выглядит колпак на колесо после нанесения хромового покрытия химическим способом и последующей полировки

Суть технологии

Суть хромирования, выполняемого по любой технологии, заключается в том, что на обрабатываемую поверхность наносится слой хрома, позволяющий значительно улучшить как декоративные, так и механические свойства детали. Покрытие из хрома наделяет изделие следующими качествами:

- исключительными декоративными характеристиками;

- высокой устойчивостью к коррозии;

- износостойкостью;

- более технологичными электромагнитными и механическими свойствами.

Промышленная линия химического хромирования

Самыми популярными методами, при помощи которых на обрабатываемую поверхность наносится слой хрома, являются гальванический и диффузионный. В отличие от них, хромирование, выполняемое химическим способом, не требует применения специального оборудования и позволяет получать качественные, однородные и надежные покрытия даже на изделиях, отличающихся сложной формой. Химическая металлизация (в частности, хромирование) выполняется с использованием специального водного раствора, нагреваемого до определенной температуры.

Суть химического хромирования заключается в том, что хром, оседающий на обрабатываемой поверхности, восстанавливается из раствора своих солей. Такая восстановительная реакция становится возможной за счет того, что в растворе для химического хромирования содержится гипофосфит натрия. Присутствие в растворе именно данного вещества – это главное отличие химического хромирования от аналогичного процесса, выполняемого с применением электролитического раствора.

Гипофосфит натрия – бесцветные кристаллы, применяемые для химического хромирования в основном металлических изделий, иногда и пластмасс

После проведения химического хромирования готовое покрытие получается матовым, что хорошо заметно даже по видео данного процесса. Чтобы придать такому покрытию характерный хромовый блеск, изделие необходимо подвернуть последующей полировке. Между тем хромовый слой, полученный с помощью данной технологии, хотя и не отличается высокой декоративностью, если сравнивать его с диффузионными и электролитическими покрытиями, обладает более высоким качеством и надежностью. В частности, в таком покрытии содержится фосфор, который придает ему прочность и твердость.

Подготовка к процедуре

За счет своей простоты проведение химического хромирования не требует серьезных финансовых затрат. Выполнить хромирование в домашних условиях при помощи данной технологии несложно, для этого вполне достаточно внимательно изучить теоретический материал и просмотреть соответствующее видео.

Выполнить хромирование в домашних условиях при помощи данной технологии несложно, для этого вполне достаточно внимательно изучить теоретический материал и просмотреть соответствующее видео.

Однако следует иметь в виду, что химические реактивы, используемые для хромирования по данной технологии, выделяют токсичные испарения, которые опасны для здоровья человека, поэтому следует строго соблюдать правила техники безопасности.

В процессе химического хромирования следует избегать контакта растворов с незащищенными участками тела

Выполнять такое хромирование в домашних условиях следует только в нежилых помещениях, в которых организована эффективная вентиляция. Кроме того, необходимо использовать средства личной безопасности:

- респиратор, защищающий органы дыхания;

- очки для защиты органов зрения;

- перчатки, одежду и обувь, защищающие кожные покровы;

- клеенчатый фартук.

Растворы для хромирования, выполняемого по химической технологии, а также для проведения всех вспомогательных технологических операций готовятся на основе дистиллированной воды. Реактивы, используемые при этом, должны иметь в своей маркировке букву «Ч», что свидетельствует об их химической чистоте. Посуда, в которой готовят рабочие растворы, может быть только стеклянной или эмалированной.

Реактивы, используемые при этом, должны иметь в своей маркировке букву «Ч», что свидетельствует об их химической чистоте. Посуда, в которой готовят рабочие растворы, может быть только стеклянной или эмалированной.

Реактивы для химического хромирования

Перед началом химического хромирования поверхность изделия следует подвергнуть тщательной очистке и обезжириванию. Надежность и качество хромового покрытия в большой степени определяются тщательностью выполнения данных процедур. Если обрабатываемая поверхность достаточно сильно загрязнена и на ней имеются остатки старого покрытия или следы коррозии, то ее обрабатывают при помощи пескоструйной установки или наждачной шкурки, добиваясь металлического блеска. Сформировать более надежное и качественное хромовое покрытие позволяют предварительные шлифовка и полировка изделия. После выполнения этих технологических процедур обрабатываемую поверхность обезжиривают при помощи водного раствора, включающего в свой состав такие компоненты, как:

- каустическая сода – 100–150 г/л;

- карбонат натрия – 40–50 г/л;

- жидкое стекло – 3–5 г/л.

Промывка и обезжирование деталей перед хромированием

Чтобы выполнить обезжиривание, полученную смесь подвергают нагреву до 60–100° и только после этого опускают в нее обрабатываемое изделие. В зависимости от степени загрязнения поверхности изделие держат в нагретом растворе от четверти часа до 60 минут. Чтобы улучшить сцепление хрома с обрабатываемой поверхностью, можно дополнительно выполнить ее декапирование, которое проводится в растворе соляной и серной кислот.

Следует иметь в виду, что хромовое покрытие будет держаться тем прочнее, чем чище и ровнее поверхность, на которую оно наносится.

При необходимости выполнения химического хромирования алюминия изделие из данного металла подвергают еще и цинкатной обработке, после которой его промывают. Перед химическим хромированием деталей из стального сплава на их поверхность предварительно наносится слой меди. Для этого используется водный раствор, включающий следующие компоненты:

- сульфат меди – 50 г/л;

- концентрированную серную кислоту – 5–8 г/л.

Рабочая температура такого раствора, в котором изделие выдерживается в течение нескольких секунд (5–10), должна составлять 15–25°. После выдержки в растворе для омеднения изделие промывают водой и просушивают. Если сталь после омеднения дополнительно покрыть никелевым слоем, толщина которого будет составлять порядка 1 микрометра, то хромирование, выполняемое в дальнейшем, будет более качественным.

Приготовление рабочих растворов

Растворы для химического хромирования надо готовить в следующей последовательности.

- Все используемые химические реагенты, кроме гипофосфита натрия, смешиваются или растворяются в воде.

- Полученный раствор подвергают нагреву до рабочей температуры.

- В нагретый до рабочей температуры раствор добавляют гипофосфит натрия.

Изделие, которое необходимо подвергнуть хромированию, подвешивают в подготовленном и разогретом растворе и выдерживают в нем в течение 5–8 часов. Время выдержки зависит от требуемой толщины слоя хрома. Чтобы удалить с поверхности только что нанесенного покрытия остатки химических реактивов, обработанное изделие кипятят в воде в течение получаса. Более подробно изучить процедуру химического хромирования позволяет видео на данную тему.

Время выдержки зависит от требуемой толщины слоя хрома. Чтобы удалить с поверхности только что нанесенного покрытия остатки химических реактивов, обработанное изделие кипятят в воде в течение получаса. Более подробно изучить процедуру химического хромирования позволяет видео на данную тему.

Изделия, на поверхность которых нанесен слой хрома, подвергают термической обработке, способствующей протеканию низкотемпературной диффузии, а значит, улучшающей адгезию нанесенного слоя с основным металлом. Выполняется термообработка при температуре 400°. В таких условиях изделие выдерживается в течение часа.

Печь для сушки и термической обработки хромированных изделий

Отдельные изделия из стали, такие как ножи, рыболовные крючки, пружины и др., после термообработки могут утратить свою твердость, поэтому их выдерживают при температуре 270–300° в течение трех часов. Термообработка после химического хромирования, с порядком осуществления которой также можно познакомиться по соответствующему видео, позволяет повысить твердость нанесенного покрытия.

Готовое хромовое покрытие после просушки изделия, на которое оно нанесено, имеет сероватый матовый налет. Чтобы придать хрому характерный блеск, поверхность детали подвергают полировке.

Химические реактивы

Для химического хромирования используют несколько основных растворов, которые делятся на кислые (pH 4–6,5) и щелочные (pH больше 6,5). Ниже приведены химические составы таких растворов.

Химический состав растворов для хромирования

И в заключение небольшое видео об оборудовании и реагентах, используемых при химическом хромировании.

Что такое хромирование? Для чего применяется, как наносят?

Фазлутдинов К. К.

К.

24.09.2021 (обновленно 24.09.2021)

Содержание:

1. Введение

2. Что такое хромирование

3. Где применятся (назначение покрытия)

4. Хромирование авто

5. Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

6. Порядок выполнения работ

7. Свойства покрытий хромом в зависимости от метода нанесения

8. Хромирование в домашних условиях

1. Введение

В этой статье постараемся подробно рассказать о процессе Хромирования. Для чего наносится данный металл, какие способы нанесения существуют, а так же о популярном хромировании при реставрации автомобилей.

2. Что такое хромирование?

Хромирование — процесс нанесения на поверхность изделия слоя металлического хрома для придания ему необходимых характеристик.

Основные цели хромирования:

- Защита от коррозии

- Увеличение износостойкости

- Декоративный внешний вид

На самом деле целей больше, для каждой из них подойдет своя технология нанесения хрома.

3. Где применяется (назначение покрытия хромом)

- В промышленности многие изделия часто работают на износ, например, пресс-формы или поршневые цилиндры. Их изготавливают из углеродистой стали или нержавейки. Без покрытия такие пресс-формы быстро изнашиваются и подлежат замене. При покрытии их твердым хромом, срок службы возрастает более, чем в 3 раза.

- Металлический хром является пищевым покрытием. Это значит, он не вступает в реакции с пищей, не вызывает аллергии при контакте с кожей и слизистыми оболочками людей и животных. Поэтому им постоянно покрывают хирургические инструменты (скальпели) и детали механизмов, контактирующие с пищей.

- Хром устойчив в вакууме. Им покрывают детали космических кораблей.

- Хром термоустойчив, применяется для изделий, постоянно работающих с высокими температурами.

Существует еще множество назначений этого покрытия.

4. Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

Хромирование (окрашивание) в автотюнинге

Хромирование (гальваническое, настоящее) в автотюнинге

5.

Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)Существует несколько основных способов нанести хром на изделие:

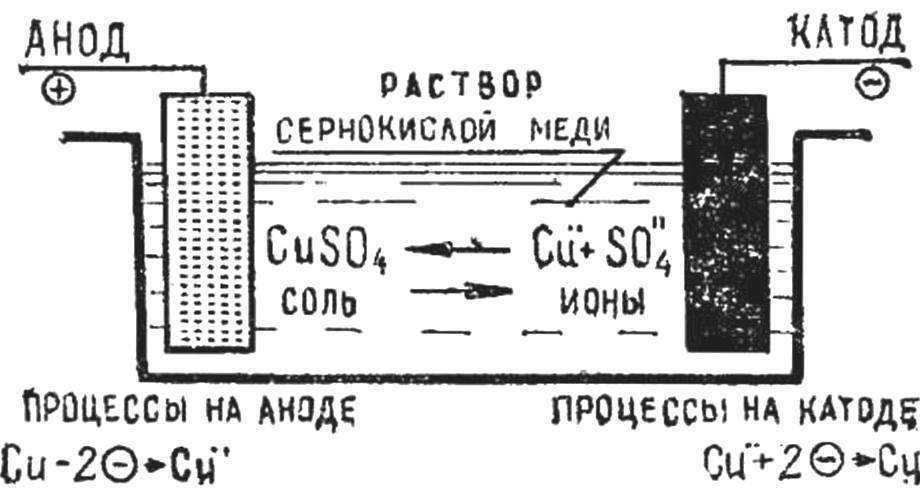

Гальваническое хромирование. Заключается в осаждении металла на поверхность изделия под действием электрического тока. Если объяснять просто, изделие погружается в раствор с частичками хрома. На изделие подается электрический ток и частички начинают осаждаться на поверхности, тем самым образуя покрытие. На самом деле процесс очень сложный и дорогой. Метод актуален для металлических изделий (т.к. металл хорошо проводит ток).

Подробнее с гальваническим хромированием вы можете ознакомиться здесь

НПП Электрохимия выполняет полный цикл работ по нанесению гальванических хромовых покрытий. После нанесения покрытия и его проверки мы выдаем паспорт (сертификат) качества. Это особенно важно в рамках выполнения ГОЗ. Цена на хромирование оговаривается индивидуально с менеджером в зависимости от ТЗ.

Вакуумное хромирование. Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Покрытие применятся в декоративных целях, особенно популярно для сувенирной и рекламной продукции (вывески, подарочная упаковка и т.д.). Отлично покрывается стекло и пластик. Идеально блестящей поверхности не всегда получается добиться, изредка покрытие осаждается неравномерно, видна шагрень (шишки). Не рекомендуется для изделий с требованиями по износостойкости.

Диффузионное хромирование. Процесс «насыщения»(заполнения) поверхности изделия хромом. Изделия погружают в порошок хрома и так же нагревают. Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Стандартный состав порошка: хром и каолин в соотношении 50 на 50. Плюс добавка (хлористый амоний/соляная кислота). Температура процесса — 1000° С, выдержка 6-15 часов.

Метод не из дешевых, но позволяет получить покрытие толщиной 100-300 мкм с хорошей адгезией и солидными защитными характеристиками.

Холодное распыление (мета-хромирование). Об этом методе мы поговорили в п.4. Просто распыление из баллончика или шланга. Красивая краска. Ни о каких защитных характеристиках и износостойкости речи быть не может. В интернете продается много готовых растворов для «хромирования» в различные цвета.

Термическое напыление. Методов достаточно много, но их объединяет одно – частицы металла нагревают до определенной температуры и с помощью направленного потока отправляют на изделие. Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

6. Порядок выполнения работ

Для большинства методов хромирования покрытие изделия будет проводиться в следующем порядке:

- Очистка от сильных загрязнений и подготовка. Удаление излишков масла, старого покрытия, отсоединение подвижных частей механизмов, крепеж изделий на оснастку для покрытия.

- Обезжиривание. Удаление мельчайших частей жира на поверхности при помощи растворов. Вариантов несколько: Химическое обезжиривание (стиральный порошок), электрохимическое, ультразвуковое и т.п.

- Травление (для стальных изделий).

Удаление ржавчины и окалины.

Удаление ржавчины и окалины. - Покрытие.

- Сушка.

- Контроль качества.

7. Свойства покрытий хромом в зависимости от метода нанесения

В зависимости от метода осаждения хромового покрытия возможно получить различные его характеристики. Оформим их в таблице для наглядности. Цена для сравнения указана в условных единицах.

Свойства хромового покрытия

| Метод нанесения | Износостойкость | Коррозионная стойкость | Степень блеска (декоративность) | Адгезия | Цена | Дополнительные свойства |

| Гальванический | Высокая | Высокая | Превосходная | Высокая | ||

| Вакуумный | Средняя | Высокая | Высокая | Средняя | 7 | • Возможно легко наносить на стекло и пластик |

| Диффузионный | Превосходная | Высокая | Средняя | Превосходная | 8 | |

| Термическое распыление | Средняя | Средняя | Низкая | Средняя | 4 | • Неравномерность покрытия |

| Холодное распыление (окрашивание) | Отсутствует | Минимальная | Превосходная | Минимальная | 1 |

• Возможно нанесение на любой материал • Не требует спец. |

8. Хромирование в домашних условиях

Подробно про хромирование дома мы расскажем в отдельной статье. Главное, что нужно понимать: Хромирование – чрезвычайно вредный процесс, особенно гальваническое хромирование. Избыток хрома в организме вызывает рак, заболевание печени и легких и много других проблем. Подробнее о вреде хрома для организма читайте здесь.

Настоятельно не рекомендуем этим заниматься самостоятельно.

Тем не менее, если вы решились — просим соблюдать технику безопасности.

- Перчатки. В растворе для гальванического хромирования содержится шестивалентный хром. Это канцероген. Мало того, при попадании раствора на кожу, этот хром проникает в организм сквозь нее. Мытье рук не поможет! Для остальных видов хромирования перчатки не менее важны.

- Респиратор или маска. При любом хромировании мелкие частички хрома в виде взвеси находятся в воздухе, которым мы дышим. Защитите свои легкие.

- Очки. Не нам Вам рассказывать, что будет с глазом при попадании в него жидкого металла или куска детали.

- Одежда, защищающая от термических ожогов, так как Вы работаете с высокими температурами

- Обувь, желательно резиновые сапоги.

Конец статьи

Понравилась статья? Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

5,00

Всего оценок: 3

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc. ru обязательно.

ru обязательно.

Экологически чистая технология хромирования, разработанная в Нотр-Даме, движется к коммерциализации благодаря инвестициям Nucor Corp. | Новости | Нотр-Дам Новости

Автор: Нотр-Дам Новости

Компания Trion Coatings LLC, владеющая экологически безопасным процессом хромирования, разработанным в сотрудничестве с преподавателями Университета Нотр-Дам и стартап-компанией, базирующейся в Университетском центре IDEA, продала долю меньшинства в материнской компании Trion корпорации Nucor.

В рамках своих инвестиций Nucor будет работать с Trion Coatings над коммерциализацией технологии, построив первый коммерческий объект для процесса гальванического покрытия в Nucor Fastener в Сент-Джо, штат Индиана. В рамках соглашения Nucor будет владеть эксклюзивными правами по всемирному лицензионному соглашению на технологию применительно к сортовому прокату.

В рамках соглашения Nucor будет владеть эксклюзивными правами по всемирному лицензионному соглашению на технологию применительно к сортовому прокату.

«Мы очень рады инвестировать в эту передовую технологию, работая вместе с Trion Coatings и Университетом Нотр-Дам над созданием гораздо более безопасной рабочей среды и выводя ее на коммерческий уровень», — сказал Джон Ферриола, председатель, генеральный директор и президент Nucor Corp. «Как крупнейший в стране переработчик, мы постоянно ищем способы повысить устойчивость нашего бизнеса и снизить воздействие на окружающую среду».

Компания Trion Coatings LLC, основанная в центре IDEA в Нотр-Даме, была создана с целью разработки экологически чистой альтернативы шестивалентному хрому в процессе хромирования. Разработка более безопасной альтернативы шестивалентному хрому дает преимущества на рынке, поскольку глобальная нормативная среда становится все более жесткой.

В запатентованном процессе Trion Coatings используются соли трехвалентного хрома и запатентованный ионный жидкий раствор, который обеспечивает более высокую скорость гальванического покрытия, повышенную износостойкость и в целом более высокие результаты по сравнению с традиционным шестивалентным хромом, обеспечивая при этом превосходные характеристики здоровья и безопасности.

«Мы считаем, что эта технология представляет собой значительный прогресс, позволяющий производителям стали производить хромированную сталь эффективным, экологически чистым и безопасным для рабочих способом», — сказал Дуг Моррисон, президент Trion Coatings, выпускник 1997 года. Нотр-Дам.

Разработку технологии приписывают Эдварду Магинну, семейному профессору Дорини по энергетическим исследованиям и заведующему кафедрой химической и биомолекулярной инженерии Нотр-Дама; бывший преподаватель Нотр-Дама Джоан Бреннеке, ныне работающая в Техасском университете; Маурисио Кирос-Гузман, бывший научный сотрудник Нотр-Дама, а ныне главный научный сотрудник Trion Coatings; и Патрик Бенабен, известный международный эксперт по электрохимии.

«Трион — яркий пример того, как исследования в Университете Нотр-Дам и процесс коммерциализации Центра IDEA работают в гармонии, чтобы стимулировать новые передовые исследования и коммерциализировать их, чтобы делать смелые вещи для человеческого сообщества», — сказал Тим Сазерленд, председатель Middleburg Capital Development и член попечительского совета Нотр-Дама. «Наш успех — это заслуга основателей и ученых Trion Coatings, которые усердно и с непоколебимой приверженностью работали над созданием хромового покрытия, которое навсегда изменит отделку стали, неизмеримо принося пользу здоровью и безопасности людей».

«Наш успех — это заслуга основателей и ученых Trion Coatings, которые усердно и с непоколебимой приверженностью работали над созданием хромового покрытия, которое навсегда изменит отделку стали, неизмеримо принося пользу здоровью и безопасности людей».

Компания «Миддлбург Капитал Девелопмент» является основным держателем акций Trion Coatings LLC. Middleburg Capital Development — это семейная офисная фирма, которая управляет семейными трастами Сазерлендов и была одним из первых сторонников Центра IDEA Нотр-Дама.

Что такое технология гальванического покрытия? — Guerrero Plating Technology

A: Технология гальванического покрытия — это использование процессов, в которых используются химические вещества для нанесения покрытия на различные типы металлов. Покрытия из меди, никеля, золота, серебра и других материалов.

Возможно, вы этого не осознаете, но каждый день сталкиваетесь с технологиями гальванического покрытия — что-то видите, что-то нет. Все, от сантехники до фурнитуры для шкафов, автомобильных деталей — даже устройство, на котором вы читаете это, — все использует технологию гальванического покрытия.

Все, от сантехники до фурнитуры для шкафов, автомобильных деталей — даже устройство, на котором вы читаете это, — все использует технологию гальванического покрытия.

Процесс гальванопокрытия — это производственный процесс, при котором слой металла наносится или склеивается с другими металлами. Технология гальванического покрытия и ее использование добавляют широкий спектр преимуществ продуктам, в которых она используется. Большинство металлических покрытий выполняется с использованием процесса гальванического покрытия, в котором для нанесения покрытия используется электрический ток. Существует также аналогичный процесс — химическое осаждение, которое представляет собой химический процесс, в котором не используется внешняя энергия. Мы перейдем к процессам через мгновение, а также к некоторым другим.

Технология металлизации применяется во многих отраслях промышленности и, как уже упоминалось, предлагает множество преимуществ, таких как:

- Повышенная устойчивость к коррозии

- Повышает твердость/долговечность

- Косметическая привлекательность

- Добавляет больше магнитных свойств

- Способствует адгезии краски

- Повышает способность к пайке

- Уменьшает трение

- Может изменять проводимость

Какие металлы используются в технологии нанесения покрытий?

В гальванотехнике используется множество различных металлов, каждый из которых имеет свои уникальные преимущества и области применения. В каких условиях будут эксплуатироваться покрываемые вами объекты, для чего они будут использоваться, будет определять покрытие. При этом существует много металлов, которые вы можете использовать для покрытия, некоторые из наиболее распространенных металлов:

В каких условиях будут эксплуатироваться покрываемые вами объекты, для чего они будут использоваться, будет определять покрытие. При этом существует много металлов, которые вы можете использовать для покрытия, некоторые из наиболее распространенных металлов:

Цинковое покрытие

Цинк недорогой и используется для нанесения на многие металлические предметы гальванического покрытия, улучшающего устойчивость к ржавчине и коррозии. Его можно наносить гальванопокрытием с использованием электрического тока или с помощью процесса, называемого шерардизацией. В этом методе, также называемом паровым или сухим цинкованием, металлический предмет нагревается до чрезвычайно высокой температуры. Затем его помещают в горячий барабан с цинковой пылью и, возможно, наполнителем, например песком.

Сочетание тепла, пыли и кувырканья заставляет цинк испаряться, диффундировать, а затем связываться с объектом. Этот процесс в основном ограничивается небольшими объектами с мелкими деталями, такими как винты, шайбы и т. п. Это выгодно, потому что процесс позволяет покрывать цинком даже очень мелкие щели.

п. Это выгодно, потому что процесс позволяет покрывать цинком даже очень мелкие щели.

Для более крупных изделий, подлежащих покрытию цинком, их можно погрузить в расплавленный цинк. Иногда добавляют алюминий или олово, чтобы уменьшить вязкость расплавленного цинка, чтобы он лучше покрывал.

Технология хромирования

Хромирование, более известное как хромирование, часто используется исключительно в декоративных целях. Такие предметы, как колеса, краны, автомобильные детали и другие предметы, регулярно используют этот вид покрытия для эстетики. Однако он также служит функциональной цели, поскольку повышает твердость и коррозионную стойкость. Это делает его идеальным для промышленных сред, где коррозия и износ могут быть проблемой. В этих приложениях он упоминается как с твердым хромированием и используется для усиления изношенных деталей. Хромирование обычно наносится гальванопокрытием с использованием шестивалентного хрома, но его также можно выполнить с помощью трехвалентного хрома.

Никелирование

Никель является популярным металлом для покрытия, главным образом потому, что его легко наносить химическим способом. Чаще всего он встречается на предметах домашнего обихода, таких как дверные ручки, сантехника, мебель для шкафов и столовые приборы. Он обладает отличной износостойкостью и придает изысканную эстетику приглушенного металла домашнему декору. Никель обычно связан с медью или алюминием, но также работает с широким спектром металлов.

Медное покрытие

Медь отлично подходит для применений, требующих отличной проводимости по доступной цене. Он обычно используется в электронике, а его низкая стоимость и высокая эффективность проводимости делают его идеальным для печатных плат и конденсаторов.

Позолота

Говоря об электронике, золото — это сливки золота для использования в электронике, печатных платах и других компьютерных компонентах. Он очень устойчив к окислению, а его электропроводность не имеет себе равных. Позолота — один из самых простых способов придать другим металлам такие же характеристики. За пределами электроники золото обычно используется для создания бижутерии, которая без цены выглядит как чистое золото.

Позолота — один из самых простых способов придать другим металлам такие же характеристики. За пределами электроники золото обычно используется для создания бижутерии, которая без цены выглядит как чистое золото.

Серебряное покрытие

Как и золото, серебро используется в косметических целях, а также для улучшения проводимости. Он дешевле золота и хорошо сочетается с медью, однако есть некоторые ограничения, с которыми сталкивается технология серебряного покрытия.

Серебро может быть восприимчиво к влажности и гальванической коррозии — оно не подходит для сред с высокой влажностью. Это связано с тем, что серебро часто склонно к отслаиванию или растрескиванию в таких условиях и может обнажить основной металл.

Лужение

Луженая сталь является ветераном в упаковке продуктов питания и напитков. Он не только обеспечивает устойчивость к коррозии, но также не токсичен и легко сваривается/пайка. Лужение также используется в других областях, кроме продуктов питания и напитков. Вы можете найти его на банках с краской для смазки банок, а также в строительстве. В технологии лужения почти исключительно используется процесс горячего погружения. Олово даже используется в производстве различных электронных компонентов.

Вы можете найти его на банках с краской для смазки банок, а также в строительстве. В технологии лужения почти исключительно используется процесс горячего погружения. Олово даже используется в производстве различных электронных компонентов.

Существует также технология покрытия на основе олова, известная как тернеплейт, в которой в прошлом для коррозионной стойкости использовался сплав олова и свинца. Однако из-за известных теперь опасностей свинец был заменен нержавеющей сталью. Если этот металл из оловянной нержавеющей стали покрасить и за ним должным образом ухаживать, он может прослужить более 90 лет, что делает его идеальным для жестяной кровли.

Технология покрытия родием

Если вы когда-либо покупали ювелирные изделия из стерлингового серебра, то знаете, что они легко тускнеют. Он может выглядеть как белое золото, но плохо сохраняет свой блеск. Технология покрытия родием повышает ценность стерлингового серебра и других металлов, используемых в ювелирном производстве.

Родий — это форма платины, которая не только повышает устойчивость к потускнению, но и делает украшения более устойчивыми к царапинам и блестящими. Белое золото, платина и медь также являются металлами, популярными для покрытия родием.

Естественно, что при любом металлическом покрытии защитный барьер из родия со временем стирается при сильном износе через несколько лет. Это приведет к обесцвечиванию украшения, которое можно исправить повторным покрытием родием.

Технологии нанесения покрытий

Как упоминалось ранее, существует несколько методов нанесения покрытия. Наиболее распространены гальванические и химические, однако есть и другие.

Гальваническое покрытие

Гальванопокрытие является наиболее часто используемым методом гальванического покрытия, при котором используется электричество. С помощью электрического тока частицы металла с положительным зарядом растворяются в химической ванне. Поскольку металлические частицы заряжены положительно, они прилипают к отрицательно заряженному металлу, помещенному в ванну.

Гальваническое покрытие обеспечивает быстрое и равномерное покрытие, которое придает основному металлу защитное покрытие, косметическое улучшение или изменяет его свойства. Этот процесс улучшает физические, химические и механические свойства объекта, на котором он используется. Это улучшение может увеличить размер детали, облегчить ее формование или повысить способность к пайке или проводимость при ее применении.

Химическое покрытие

Химическое покрытие получило свое название из-за того, что для завершения процесса покрытия не используется электричество. Вместо этого он использует реакцию химических веществ, которая вызывает восстановление атомов металла. Проще говоря, металлические частицы смешиваются с восстановителем. Эти частицы вводятся в металл и запускают каталитическую реакцию. Эта реакция связывает частицы с металлом, в результате чего образуется твердый слой металлического покрытия.

Этот метод универсален и может использоваться для материалов всех форм и размеров. Поскольку ему не требуется внешнее электричество или гальванические ванны, он также стоит дешевле. Однако следует отметить, что технология нанесения покрытия химическим способом является более медленным процессом. Он также может создавать только тонкие пластины и более сложен в управлении.

Поскольку ему не требуется внешнее электричество или гальванические ванны, он также стоит дешевле. Однако следует отметить, что технология нанесения покрытия химическим способом является более медленным процессом. Он также может создавать только тонкие пластины и более сложен в управлении.

Иммерсионное покрытие

Иммерсионное покрытие — это именно то, на что это похоже — погружение одного металла в раствор частиц более благородного металла. Благородный металл — это металл, который изначально устойчив к окислению и коррозии, например, золото, платина, палладий и серебро. Например, когда вы погружаете менее благородный металл, такой как медь, в раствор серебра, он покрывает его. Это происходит потому, что частицы более благородного металла более стабильны и поэтому притягиваются к основному металлу. Эта причина создает ту же связь, что и химическая, но это более медленный процесс. После нанесения тонкого слоя покрытия процесс останавливается сам по себе. Следует также отметить, что иммерсионное покрытие борется с качеством адгезии по сравнению с гальванопокрытием.

оборудования

оборудования