Какой зазор должен бытьмежду электродами на свечах зажигания?

Автомобилисты знают, что залог устойчивой работы бензинового двигателя внутреннего сгорания – исправность свечей зажигания (СЗ). Он этих «финальных» элементов системы зажигания зависит правильность и эффективность воспламенения топлива. Именно поэтому специалисты рекомендуют периодически осматривать СЗ и менять по истечении регламентного срока эксплуатации. Однако даже новые и исправные свечи зажигания могут не обеспечить нужного результата, если будет неправильно выставлен зазор между их электродами.

Доли миллиметра имеют значение

Общий принцип работы системы зажигания заключается в том, что катушка зажигания преобразует ток бортовой сети в высоковольтный импульс в несколько десятков тысяч вольт, который «передается» на свечи. Мощности разряда должно быть достаточно для того, чтобы преодолеть воздушную «изоляцию» (зазор) и, при этом образовать искру на свече зажигания.

Нужная для конкретного двигателя величина СЗ указана в инструкции по эксплуатации автомобиля. В сравнении с ней установленные свечи могут иметь:

- малый;

- большой;

- правильный зазор.

Несмотря на то, что они отличаются на «микроскопические» величины, отличия в расстоянии между боковым и центральным электродами оказывает существенное влияние на работу мотора.

Нормальный зазор свечи зажигания зависит от конструктивных особенностей двигателя:

- для «классических» карбюраторных авто – 0,5-0,6 мм;

- для карбюраторных машин с электронным зажиганием 0,7-0,8 мм;

- для инжекторных -1 — 1,3 мм.

Именно такие величины гарантируют правильное, оптимальное. Искрообразование, а значит – и работу силового агрегата.

Малая величина

Если расстояние между электродами СЗ составляет 0,1 -0,4 мм, образуется очень «короткая» искра, которая не может воспламенить весь объем горючего. В результате СЗ заливает бензином. Авто «дергается», а затем – постоянно глохнет.

Большая величина

Если зазор превышает 1,3 мм, проходящая искра становится очень слабой. Ее мощности не будет хватать для поджога или даже пробоя воздушного слоя.

Увеличение зазора может наблюдаться, как по причине неправильной настройки, так и вследствие «выгорания» (уменьшения толщины) электродов в процессе эксплуатации.

Как проверить и выставить зазор

Проверить зазор на новых или работающих СЗ можно с помощью набора специальных щупов. Обычно качественные новые изделия уже выставлены на необходимую величину. Однако, в случае необходимости, расстояние между электродами просто откорректировать в домашних условиях.

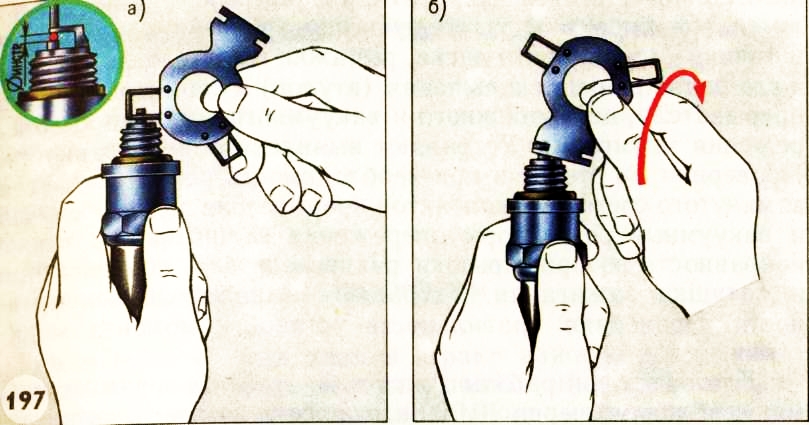

Малое значение увеличивается с помощью обычной отвертки, вставленной между электродами. В условиях СТО для этой цели служит приспособление BRISK. Оно позволяет более «нежно» отогнуть центральный электрод закрепленной в устройстве СЗ.

Большое уменьшается постукиванием по электроду или его прижатием к твердой поверхности.

Купить новые свечи зажирания и другие оригинальные запчасти или их аналоги вы можете на нашем сайте!

Зазор на свечах зажигания — каким должен быть?

Ситуация, когда свечи зажигания куплены у проверенного продавца, но мотор функционирует некорректно, знакома многим. Когда машина начинает двигаться рывками, практически все начинают диагностику системы зажигания, думая, что проблема не может скрываться в новых свечах. Но оптимальный зазор на свечах зажигания автомобиля иногда нарушен даже у новых изделий. Это не считается заводским браком, потому что данную проблему можно устранить самостоятельно. Но перед этим требуется определиться, какой зазор должен быть на свечах зажигания и почему он не соответствует заводским установкам.

Что такое правильный зазор на свечах зажигания

В конструкции таких изделий предусмотрен центральный электрод, на который подается высоковольтное напряжение, чтобы совместно с боковым генерировать искру. Зазор – это расстояние между ними. Если размер зазора свечи зажигания отклоняется от заводских установок, машина будет подергиваться при движении или возникнет детонация, ведущая к троению силового агрегата. Таким образом этот простой технический нюанс способен негативно повлиять на рабочие процессы мотора, и по неопытности многие находят его не сразу.

Работа двигателя предусматривает сжатие горючей смеси за счет подъема поршня в крайнюю верхнюю точку. Это основное условие, чтобы в камере сгорания образовалось давление. В этот момент на свечу приходит напряжение от высоковольтной катушки, и между электродами возникает разряд, которого достаточно, чтобы воспламенить горючую смесь.

Рассмотрим, почему этого не происходит, если зазоры на свечах зажигания отклоняются от заводских установок.![]() Эта незначительная ситуация может возникнуть с каждым. Даже дорогие изделия от известных брендов могут иметь электроды, расположенные на неправильном расстоянии. Об изделиях низкого качества и говорить не стоит, потому что малоизвестные производители не обеспечивают должного технического надзора за выпускаемой продукцией. Поэтому следует знать, какой зазор свечи правильный, чтобы уметь регулировать рабочие процессы мотора.

Эта незначительная ситуация может возникнуть с каждым. Даже дорогие изделия от известных брендов могут иметь электроды, расположенные на неправильном расстоянии. Об изделиях низкого качества и говорить не стоит, потому что малоизвестные производители не обеспечивают должного технического надзора за выпускаемой продукцией. Поэтому следует знать, какой зазор свечи правильный, чтобы уметь регулировать рабочие процессы мотора.

Большой зазор

Если большой зазор у свечей зажигания, электрический разряд будет слабым или может вообще не возникнуть, от чего не сгоревшее топливо улетучится через выпускной коллектор. Проблема возникает не только с новыми свечами, в которых на производстве электроды были установлены на неправильном расстоянии, но и когда они уже отработали некоторый пробег. Постепенно контактная поверхность обоих электродов, между которыми генерируется электрическая дуга, выгорает, и расстояние между ними, соответственно, увеличивается, что является проблемой. Как зазор свечей влияет на работу двигателя, когда так происходит? Это трудно не заметить, потому что снижается его мощность, начинается троение и работа с перебоями.

Для изолятора, который защищает от пробоя нижний контакт, также имеет значение то, какой зазор свечей зажигания. Это обусловлено тем, что при увеличенном расстоянии искра вынуждена искать путь как можно короче, чтобы достичь другого электрода, а потому может пробить изоляцию. А в зимнее время большое расстояние негативно влияет на запуск двигателя, особенно на холодную. Большая вероятность, что он вообще не запустится. Также следует знать, какой зазор ставить на свечах, потому что с его увеличением поднимается вероятность появления нагара на контактных поверхностях, что полностью исключает вероятность появления искры. Чтобы исключить внезапный отказ этих деталей, следует обслуживать или менять свечи по прохождении машины 15-20 тысяч километров. Замена данных изделий или регулировка расстояния выполняется, если зазор свечи зажигания двигателя более 1,3 мм.

Малый зазор

Если в конструкции невооруженным глазом наблюдается уменьшение зазора свечи зажигания, искра будет сильная, но не настолько, чтобы вспыхнула горючая смесь. Поэтому, как и в предыдущем случае, тоже будут пропуски, что влечет к вышеперечисленным проблемам. Кроме того, если впрыск топлива в двигатель реализован посредством карбюратора, можно ожидать регулярной заливки свечей, что окончательно парализует их работу. В процессе работы возможно только увеличение, а потому недостаточное расстояние наблюдается исключительно в новых изделиях. Вот как влияет зазор свечей на работу двигателя, если он слишком малый. Поэтому, выбирая такие изделия, необходимо их замерять. Минимальное расстояние не должно превышать 0,4 мм. Если оно меньше этого значения, это определенно маленький зазор на свечах, и лучше выбрать другие или увеличивать его своими руками, используя специальные приспособления.

Поэтому, как и в предыдущем случае, тоже будут пропуски, что влечет к вышеперечисленным проблемам. Кроме того, если впрыск топлива в двигатель реализован посредством карбюратора, можно ожидать регулярной заливки свечей, что окончательно парализует их работу. В процессе работы возможно только увеличение, а потому недостаточное расстояние наблюдается исключительно в новых изделиях. Вот как влияет зазор свечей на работу двигателя, если он слишком малый. Поэтому, выбирая такие изделия, необходимо их замерять. Минимальное расстояние не должно превышать 0,4 мм. Если оно меньше этого значения, это определенно маленький зазор на свечах, и лучше выбрать другие или увеличивать его своими руками, используя специальные приспособления.

Какой зазор на свечах лучше

Рассмотрим, какой зазор свечей оптимальный между вышеуказанными значениями, ведь разница составляет 0,9 мм. Для каждой машины эта цифра может отличаться в зависимости от того, как реализовано зажигание:

для карбюратора с трамблером допустимо расстояние 0,5-0,6 мм.

При таких значениях достигается оптимальная работа;

При таких значениях достигается оптимальная работа;для мотора с инжектором зазор в свече зажигания достаточно установить на 1-1,3 мм;

если карбюратор оснащен электронным зажиганием, в отличие от трамблера достаточно 0,7-0,8 мм.

Стоит сказать, как определяют то, какой зазор на свечах должен быть, исходя от схемы зажигания. Дело в том, что карбюраторная система работает от низкого напряжения, за счет чего искра слабее и требуется небольшое расстояние. Учитывая, что сегодня карбюраторы практически не используются, в основном требуются знания относительно инжекторных двигателей.

Как отрегулировать зазор свечей зажигания

Это не представляет сложности и не нужно обладать особыми навыками. Но сначала необходимо измерить, какой зазор в свечах зажигания для подтверждения необходимости его регулирования. Для этого нужно осмотреть свечу на тот случай, если на ней окажутся механические повреждения. Возможна поломка изолятора в нижней части, что способствует появлению пропусков. Далее, если не обнаружено повреждений, следует почистить свечи на машине, зазор после этого можно измерить даже обычной линейкой. Но такое вычисление вызывает сомнения у опытных мастеров, потому что таким прибором сложно делать замеры с точностью до 0,5 мм. Поэтому использовать рекомендуется специальные ключи или измерительные щупы, предназначенные для подобных задач.

Далее, если не обнаружено повреждений, следует почистить свечи на машине, зазор после этого можно измерить даже обычной линейкой. Но такое вычисление вызывает сомнения у опытных мастеров, потому что таким прибором сложно делать замеры с точностью до 0,5 мм. Поэтому использовать рекомендуется специальные ключи или измерительные щупы, предназначенные для подобных задач.

Эти приспособления, измеряющие зазор между свечами зажигания, отличаются тем, что имеют форму буквы “Г”, а для их изготовления используют металл. Они продаются наборами, где толщина каждого ключа отличается от предыдущего на 0,1 мм. Точность измерения такими средствами достигает 97%. Чтобы точно узнать, сколько составляет зазор на свечах зажигания, необходимо поочередно вставлять между электродами ключи. Тот, который подойдет по размеру, покажет фактическое расстояние. Учитывая такую высокую точность измерения, очистка электродов от нагара обязательна, иначе будет большая погрешность.

Теперь рассмотрим, как выставить зазор свечей, зная фактическое расстояние, на котором друг от друга находятся контактные поверхности.

Как настроить зазор свечей, не имея опыта

Выполнить регулировку довольно просто, но у некоторых людей может и не получиться с первого раза, даже если они знают, какой зазор свечи надо выставлять. Тогда можно обратиться за помощью к специалистам автосервисов нашей компании Oiler, работающих в Киеве. Тут проведут полную диагностику зажигания и вспомогательного оборудования, чтобы настроить его. Для этого в каждом автосервисе есть все необходимые приборы, а мастера знают, какой лучше зазор на свечах зажигания, в зависимости от марки машины и установленного в ней мотора.

Для этого в каждом автосервисе есть все необходимые приборы, а мастера знают, какой лучше зазор на свечах зажигания, в зависимости от марки машины и установленного в ней мотора.

Зазор на свечах зажиганиях — как делать и каким должен быть

Свеча зажигания — одна из главных деталей бензинового двигателя. Зазор свечей, их качество и степень загрязнения напрямую влияют на стабильность и экономичность работы двигателя. Стабильная искра раскрывает потенциал ДВС за счет того, что топливно-воздушная смесь полноценно сгорает, повышая КПД. Важную роль играет правильный зазор свечей, от которого и зависит, как поедет автомобиль.

Что такое правильный зазор на свечах зажигания

Конструкция свечей предусматривает центральный электрод, на который подается напряжение. Между центральным и боковым электродом образуется искра, а расстояние между ними — есть зазор. При большом зазоре двигатель работает нестабильно, возникает детонация, начинается троение. При малом зазоре напряжение на свечах проседает до 7 киловольт, из-за этого свеча обрастает нагаром.

Классическая работа двигателя заключается в подаче топливно-воздушной смеси в цилиндры, где за счет движения поршня вверх — образуется необходимое давление для воспламенения. В конце такта сжатия на свечу приходит высоковольтный ток, которого достаточно для воспламенения смеси.

Среднее значение зазора — 1 миллиметр, соответственно отклонение на 0.1 мм значительно влияет на воспламенение в худшую или лучшую сторону. Даже дорогие свечи требуют начальной настройки, так как заводской зазор изначально может быть неверным.

Большой зазорЕсли зазор больше необходимого — мощность искры будет слабой, часть топлива станет догорать в резонаторе, как следствие — прогар выхлопной системы. Новое изделие может изначально иметь разное расстояние между электродами, также по прошествию некоторого пробега зазор сбивается и требует регулировки. Между электродами генерируется дуга, которая способствует постепенному их выгоранию, из-за чего при работе ДВС расстояние между электродами увеличивается. Когда мотор работает нестабильно, снижается мощность и возрастает расход горючего — проверьте зазоры, именно здесь кроется 90% проблем.

Когда мотор работает нестабильно, снижается мощность и возрастает расход горючего — проверьте зазоры, именно здесь кроется 90% проблем.

Зазор имеет значение и для изолятора. Он предохраняет нижний контакт от пробоя. При большом зазоре искра ищет короткий путь, поэтому высока вероятность пробоя, что приводит к выходу из строя свечей. Также высока вероятность образования нагара, поэтому раз в 10 000 км рекомендуется чистить свечи, а менять каждые 30 000 км. Максимально допустимый зазор — 1.3 мм.

Малый зазорВ данном случае мощность искры возрастает, но ее недостаточно для полноценного воспламенения. Если у вас карбюратор — свечи моментально зальет, и следующий запуск силового агрегата возможен только после их просушки. Маленький зазор наблюдается только в новых свечах, и он должен быть не менее 0.4 мм, иначе требуется регулировка. Инжектор менее капризен к зазорам, так как здесь катушки имеют мощность в несколько раз выше карбюраторных, а значит заряд искры при малом зазоре будет проседать незначительно.

Нужно ли выставлять зазор

В случае, если расстояние между электродами отличается от заводских значений, требуется самостоятельная регулировка. На примере свечей NGK узнаем, какой зазор установлен на модели BCPR6ES-11. Последние две цифры обозначают, что зазор составляет 1.1 мм. Не допускается разнобой в расстоянии даже на 0.1 мм. В инструкции по эксплуатации вашего автомобиля должна быть графа где указывается

какой должен быть на конкретном моторе. Если требуется зазор 0.8 мм, а установлены свечи BCPR6ES-11, то вероятность стабильной работы ДВС стремится к нулю.

Какой зазор на свечах лучше

Подбирать зазор нужно в зависимости от типа двигателя. Достаточно разделить три классификации:

- инжекторный (зазор минимальный за счет мощной искры 0.5-0.6 мм)

- карбюраторный с контактным зажиганием (зазор 1.1-1.3 мм за счет малого напряжения (до 20 киловольт))

- карбюраторный с бесконтактным зажиганием (достаточно 0.7-0.8мм).

Как проверить и выставить зазор

Если ваш автомобиль на гарантии, то официальный автосервис при плановом техобслуживании проверяет зазор между свечами. Для самостоятельной операции требуется щуп для измерения зазоров. Щуп состоит из ряда пластин, толщиной от 0.1 до 1.5 мм. Для проверки нужно уточнить номинальное расстояние между электродами, и если оно отличается в большую сторону, то необходимо вставить пластину необходимой толщины, надавить на центральный электрод и прижать его так, чтобы щуп туго выходил. При недостаточном зазоре выбираем щуп необходимой толщины, отверткой сдвигаем электрод вверх и доводим до необходимого значения.

Для самостоятельной операции требуется щуп для измерения зазоров. Щуп состоит из ряда пластин, толщиной от 0.1 до 1.5 мм. Для проверки нужно уточнить номинальное расстояние между электродами, и если оно отличается в большую сторону, то необходимо вставить пластину необходимой толщины, надавить на центральный электрод и прижать его так, чтобы щуп туго выходил. При недостаточном зазоре выбираем щуп необходимой толщины, отверткой сдвигаем электрод вверх и доводим до необходимого значения.

Точность современных щупов 97%, что вполне достаточно для полноценной регулировки. Свечи рекомендуется проверять каждые 10 000 км на карбюраторных автомобилях, так как вероятность быстрого износа возрастает за счет нестабильной работы системы зажигания и карбюратора. В других случаях, ТО свечей производится каждые 30 000 км.

4.9 / 5 ( 54 голоса )

ПОХОЖИЕ СТАТЬИ

Зазор между электродами свечей зажигания

Какой зазор должен быть на свечах? Регулировка зазора на свечах зажигания

На данный момент различают несколько типов двигателей внутреннего сгорания – бензиновые и дизельные. И если для работы последних поджога смеси не требуется (она горит от силы сжатия), то в случае с бензиновыми необходима искра. Ее вырабатывает специальный элемент – свеча. Таковые имеются на инжекторных и карбюраторных машинах. При эксплуатации автомобилисты часто задаются вопросом о том, какой зазор должен быть на свечах. Сегодня мы поговорим на эту тему более подробно.

О работе зажигания

Свеча – это последний элемент, который контактирует с топливно-воздушной смесью. Главная ее функция – поджог горючего в момент, когда поршень находится в верхней мертвой точке. Напряжение подается от высоковольтных проводов. В свою очередь, интервал между подачей искры выставляется катушкой зажигания. Когда поршень находится в ВМТ, между электродами свечи пробегает искра. Она и является катализатором данного процесса.

Смесь воспламеняется, энергия сжатия передается на поршень. После отвода газов процесс снова повторяется. Однако чтобы искра смогла нормально пробить электроды и воспламенить смесь, зазор должен быть оптимальным. В процессе эксплуатации он меняется. Так, различают малый и большой зазоры. Как они влияют на работу двигателя, расскажем далее.

На что влияет малый зазор?

Если зазор между электродами маленький (менее 0,4 миллиметров), в первую очередь это будет проявляться на характере работы двигателя. В таком случае владелец будет наблюдать пропуски в зажигании. Почему это происходит? Дело в том, что для поджога горючей смеси требуется мощная искра. А поскольку расстояние между электродами маленькое, то и ее сила будет незначительной. В результате горючая смесь будет воспламеняться через раз. Мотор начинает троить. На карбюраторный агрегатах часто «заливает» свечи. Это не очень хорошо, поскольку мотор работает в режиме перегрузок.

Большой зазор – не всегда хорошо

Стало быть, если искра слабая при малом зазоре, его нужно максимально увеличить. Но это не совсем так. Если зазор составляет 1,3 миллиметра и более, искра попросту не будет проходить между электродами. Мотор опять начнет троить. Вдобавок к этому появится нагар на свечах.

Как часто проверять?

Отметим, что сами производители не обязывают проверять и регулировать зазор (на иридиевых свечах в том числе). Однако практика показывает, что со временем данный параметр автоматически меняется в ту или иную сторону, поскольку свеча находится постоянно под напряжением и высоким давлением. Что делать в таком случае? Опытные автомобилисты рекомендуют проверять зазор на свечах зажигания каждые 15 тысяч километров и по необходимости корректировать показания.

Какова норма?

Итак, у нас имеются определенные данные. Малый зазор – это все, что ниже 0,4 миллиметров. Большой – 1,3 и выше. Какой зазор должен быть на свечах? Здесь все зависит от типа питания. На карбюраторных автомобилях с трамблерной системой зажигания данный параметр составляет 0,5-0,6 миллиметров. Но не на всех агрегатах должен быть такой зазор на свечах. Карбюратор с электронным зажиганием работает нормально при зазоре в 0,7-0,8 миллиметров.

Зазор свечей зажигания для газа

Это отдельная тема для рассмотрения. Газовая смесь немного отличается от бензиновой. Свече требуется меньше усилий, чтобы пробить искру. Соответственно, зазор должен быть порядка 0,7 миллиметров. Однако автомобилисты говорят, что даже при 1,1 мм, автомобиль с газобаллонным оборудованием работает стабильно. Поэтому на газовых агрегатах регулировка зазора свечи не отличается от бензиновых. Есть еще так называемые газовые свечи. Толщина их электрода немного меньше обычных. Однако отзывы автовладельцев говорят, что особого эффекта это не дало. Машина одинаково едет на газе как с обычными, так и с газовыми свечами. Это не более чем маркетинговая уловка.

Как выставить?

Если вы заметили, что автомобиль стал вести себя по-другому, появились пропуски зажигания, стоит проверить состояние свечей. Возможно, у них неправильный зазор. Чтобы откорректировать параметр, отсоединяют высоковольтные провода и свечу выкручивают спецключом (как на фото ниже).

Итак, переходим к настройке. При помощи щупов определяем точный зазор на свечах зажигания. Обратите внимание, что на автомобилях с контактной системой (старые «Жигули» и «Москвичи») данный параметр на 0,1 мм ниже, чем на бесконтактных. Если зазор меньше нормы, электрод отгибают плоской отверткой. Если значение выше, элемент прижимают тем же инструментом, только с другой стороны. Некоторые свечи могут иметь боковое расположение электрода (причем их несколько).

В данном случае зазор выставляется для каждого элемента. Разбег должен быть минимальным. Выставив зазор одной свечи, закручиваем ее на место, ставим бронепровода и приступаем к настройке следующей. Важно не перепутать расположение высоковольтных проводов. Поэтому свечи выкручивайте поочередно, а не все сразу. Либо делайте специальные метки. В противном случае мотор может попросту не завестись. На этом этапе настройку свечей зажигания можно считать завершенной.

Почему так важно придерживаться нормы?

Правильно отрегулированная свеча – это не только залог слаженной работы двигателя. Параметр зазора также влияет на расход топлива. Выставив нужное расстояние между электродами, вы уменьшите его на 5-6 процентов. Также нормальный зазор положительно влияет на ресурс самой свечи, поскольку больше не будет пробивать изолятор.

Если регулярно следить за этим параметром, ресурс свечи может достигать 60 тысяч километров. Это касается как инжекторных, так и карбюраторных двигателей.

Заключение

Итак, мы выяснили, какой зазор должен быть на свечах, и как правильно его отрегулировать. Как видите, процедура весьма простая. Справиться с ней может даже начинающий автолюбитель. В заключение отметим, что зазоры нужно проверять и на новых свечах (возможно, при транспортировке был погнут центральный электрод). На этом все. Надеемся, эта статья помогла вам в решении данного вопроса.

Зазор между электродами свечей зажигания

Наличие автомобиля подразумевает регулярные работы по замене многих деталей. Одними из таких деталей выступают свечи зажигания, ответственные за своевременное разжигание воздушно-бензиновой смеси. Их работоспособность оценивается посредством анализа просвета между электродами. Оно может быть разным относительно многих факторов. Поэтому при возникновении недочетов в работе мотора, сначала проверяются свечи. При этом оценивается зазор между электродами. Тогда можно поставить вопрос – какой должен быть зазор на свечах зажигания, чтобы не было проблем в работающем автомобиле.

Понятие зазора электродов и его назначение

В свече предусмотрена пара контактов. Первый – это положительный центральный электрод, а второй – отрицательный боковой. Центральный контакт является звеном в цепочке подачи тока от катушки зажигания. Боковой элемент замкнут на «массу». Искра появляется между этими элементами во время движения импульса. Таким образом, ее характеристики находятся в прямой зависимости от расстояния между этими двумя электродами.

Применительно к типу двигателя, качеству топлива, мощности следует выбирать определенные свечи зажигания. Эти свечи рекомендуются автопроизводителями. Если возникает желание использовать такие элементы, предназначенные для одного автомобиля, на транспортном средстве другой марки, то это не получится. Так как просвет между контактами является важным качеством свечей.

Расстояние между электродами влияет на такие свойства мотора:

- Стабильность функционирования;

- Развиваемая мощность;

- Число предельных оборотов;

- Расход топлива;

- Продолжительность эксплуатации многих деталей.

Поэтому периодически стоит оценивать межэлектродное расстояние. В итоге, исходя из пробега на применяемых свечах, судить о замене деталей или возможности увеличения (уменьшения) зазора.

Уменьшение и увеличение зазора

При работе двигателя свечи также выполняют свои функции. Соответственно для них возможно уменьшение или увеличение межэлектродной длины. Относительно характера зазора возможны разные результаты.

Если зазор между электродами свечей зажигания уменьшен, то появляются такие последствия:

- Происходит приумножение мощности искры, но она становится короткой, что отражается на неспособности воздействовать на горючую смесь. В итоге возникает залив свечи, сказывающийся на таком явлении как «автомобиль начинает троить».

- Увеличивается вероятность образования электрической дуги на больших оборотах. Это связано с тем, что искра, полученная в малом электродном расстоянии, не успевает разорваться. Поэтому идет непрерывный поток, влияющий на работу мотора и катушки., в которой может произойти замыкание. Такие моменты влекут за собой замену многих частей.

Результаты малого зазора электродных элементов подразумевают ремонт двигателя и его составляющих.

Если происходит увеличение электродного промежутка, то возникают такие проблемы:

- Пробой изолятора;

- Выход из строя катушки зажигания;

- Нарушение самоочищения свечи, что отражается на потере искры.

В результате того, что расстояние становится больше, искра не выполняет своей роли и это сказывается на заливе двигателя. Поэтому можно заметить, что автомобиль «троит», часто глохнет.

Конечно, эксплуатируя электроды, можно наблюдать естественное увеличение зазора вследствие обгорания. Учитывая данные обстоятельства, нужно осуществлять регулярную проверку свечей.

Зазор на свечах зажиганияВеличина зазора

Какой зазор в свечах зажигания применительно к типу автомобиля? Просвет между контактами различен для автомобилей разной марки. Для машин, выпущенных в настоящее время, характерно определенная величина зазора свечи. Поэтому изготовители двигателей не советуют осуществлять регулировку расстояния своими руками.

Касательно автомобилей российского производства, выпущенных в прошлые годы и сегодня, межэлектродная длина зависит качеств мотора. Если присутствует карбюраторный вид с контактным типом зажигания, то величина соответствует интервалу 0,5-0,6 мм. Для бесконтактного зажигания показатель понижен до 0,7-0,8 мм. В ситуации наличия инжектора соблюдается промежуточная длина 1,0-1,3 мм.

Замеры межэлектродного зазора

Учитывая то, на что влияет зазор в свечах зажигания, следует подумать о процессе замера. Для этого существуют специальные щупы, приобрести которые присутствуют на полках магазинов запчастей. Эти устройства классифицируются на три категории:

- Пластинчатой формы;

- В виде проволоки;

- В виде монеты.

Щуп пластинчатой формы схож с ножом. Имеющиеся пластины на поверхности устройства позволяют точно измерить величину расстояния. Проволочный и монетоподобный приборы имеют почти одинаковую конструкцию в форме круга. Проволочное устройство характеризуется наличием петель из проволоки с разной окружностью. Они служат для снятия размера зазора. Монетоподобный щуп оснащен ободком, слой которого различен применительно к определенной позиции. А также есть шкала для указания величины зазора.

Что бы определить величину расстояния между электродами при помощи монетообразного щупа, требуется следовать схеме:

- Удалить грязь и нагар с поверхности свечи;

- Поместить ободок щупа в межэлектродное пространство;

- Осуществить поворот прибора до периода контактного соединения;

- По шкале определить размер;

- Для увеличения просвета требуется провести отгиб бокового контакта посредством ободка;

- Для сжатия осторожно провести операцию подгибания контакта, применив силу давления.

При использовании проволочного щупа величина расстояния соответствует подходящей проволочной петле, располагаемой в межэлектродном пространстве. Толщина петли является показателем длины между контактами. На приборе имеются фигурные пластинки для увеличения зазора.

Пластинчатый щуп позволяет легко и просто замерять требуемую величину, используя пластины разной толщины. Они помещаются в пространство между контактами. Регулировка зазора свечей зажигания проводится путем самого устройства.

Если не удается отрегулировать расстояние с помощью прибора, можно применить плоскогубцы и плоскую отвертку. Плоскогубцами можно стучать несильно, чтобы уменьшить промежуток. Если требуется отогнуть боковой элемент, то это можно сделать плоской отверткой.

Свечи зажиганияЗазор на новых свечах

Приобретая новый комплект, автовладельцы не задумываются о том, какой зазор на свечах зажигания и вкручивают их незамедлительно. Сейчас разрабатываются комплекты, совместимые с определенными марками машин. Большинство популярных иностранных изготовителей выпускают свечи с правильно выставленным зазором. Что касается российских производителей, то многие компании могут продавать свечи, находящиеся в одном комплекте, с разным электродным промежутком.

Поэтому от каждого потребителя зависит, какие свечи покупать. Главное при вскрытии упаковки оценить внешний вид, а именно отсутствие повреждений и точное расположение бокового электрода строго над центральным контактом.

Межэлектродный промежуток для разных свечей

Автомобили, использующие в качестве топлива газ, подразумевают другой способ сгорания топлива. Так пропану присуще высокое октановое число и большие показатели температуры сгорания. В результате требуется применение свечей с наименьшей калильной величиной при заправке 92-го бензина.

В ситуации когда, автомобиль рассчитан на 95-й бензин, то при установке газового оборудования, то можно употреблять свечи с рекомендуемым зазором. Таким образом, просто подогнуть боковой контакт на свечи для агрегата, работающего на газу, не удастся.

Владельцев иномарок часто интересует вопрос — какой зазор свечи зажигания с «драгоценным» электродом считается нормальным? Свечи, у которых центральный контакт изготовлен с применением иридия, платины или серебра, считаются более качественными. Контактный промежуток в данных деталях большой. А применение таких «драгоценных» металлов влияет на стойкость материала к высокой температуре. Это основано на том, что возникающий искровой заряд более устойчив и не зависит от промежутка между электродами.

Нежелание осуществлять измерение зазора свечей связано с замедлением замены старых элементов. Но если осуществить эту процедуру в магазине или непосредственно у автомобиля, можно избежать многих проблем при работе мотора. Ведь контакты могут повреждаться при перевозке и погрузке, что в будущем скажется на появлении недочетов в работе автомобиля.

Наличие помех при возгорании топливной смеси часто связано с неправильной работой свечи зажигания, а именно не точным расстоянием между электродами.

Зазор между электродами свечей зажигания и его регулировка

Исправная работа двигателя внутреннего сгорания зависит от многих факторов. Один из важнейших среди них – состояние свечей зажигания, а именно зазор между их электродами. Когда мотор начинает работать с перебоями или троить, подозрение в первую очередь падает на них. Большинство автовладельцев идут и просто покупают новый комплект, будучи уверенными, что решить проблему можно только заменой. Между тем, в большинстве случаев достаточно выставить правильный зазор на свечах зажигания, и двигатель вновь начнет работать стабильно.

К чему приводит неправильный зазор на свечах зажигания

Расстояние между электродами может отклоняться от нормы как в большую, так и в меньшую сторону. В зависимости от того, какой зазор, увеличенный или уменьшенный, и последствия будут разными.

Увеличенный зазор

Данное отклонение опасно, прежде всего, тем, что способно вызвать пробой изолятора свечи или катушки зажигания. Происходит это из-за того, что электричество стремится найти для себя кратчайший путь.

Если пробоя не произойдет, велика вероятность пропадания искры. В этом случае цилиндр попросту не будет работать, двигатель начнет троить. Характерный признак увеличенного зазора между электродами – хлопки в выхлопной системе. На высоких оборотах становятся особенно заметны пропуски зажигания.

Уменьшенный зазор

Если межэлектродный зазор меньше нормы, искровой разряд, воспламеняющий горючую смесь, получается очень мощным и коротким. Последнее ведет к тому, что горючее в цилиндрах не успевает воспламениться, и свечи начнет заливать, мотор при этом начнет троить.

На высоких оборотах велика вероятность образования электрической дуги. Из-за того, что расстояние между электродами слишком мало, а обороты коленвала высоки, искра не успевает разорваться, образуется непрерывный поток плазмы. В результате может произойти замыкание катушки зажигания или, как минимум, возникнут нарушения в работе силового агрегата.

Как измерить зазор между электродами

Искровой зазор измеряется специальным цилиндрическим или плоским щупом. Измерение производится следующим образом: свеча держится рабочей частью вверх, а между центральным и каждым из боковых электродов (если их несколько) вставляются мерки от меньшей к большей. Больших усилий при этом прилагать не нужно. Мерка должна проходить вплотную с небольшим нажимом, ее диаметр и является величиной искрового зазора. В качестве альтернативы можно использовать монетообразный щуп.

Можно поступить иначе: зная, какой зазор должен быть в соответствии с требованиями автопроизводителя, выбрать соответствующую мерку и вставить ее между электродами.

- Если она не войдет, следовательно, зазор слишком мал, и его необходимо увеличить;

- если же, наоборот, пройдет свободно, расстояние необходимо уменьшить.

Регулировка зазора

Сами свечи нужно аккуратно очистить ветошью и убедиться, что они не имеют механических повреждений в виде трещин, сколов или вздутий на фарфоровом изоляторе.

Во время манипуляций следует соблюдать осторожность, чтобы ничего не повредить. Сама регулировка производится подгибанием или отгибанием бокового электрода. Подогнуть его можно, несильно постучав чем-нибудь твердым, например, плоскогубцами. Отогнуть же боковой электрод можно либо плоскогубцами, либо отверткой с плоским жалом.

Нужно ли регулировать зазор на новых свечах зажигания

Большинство производителей, такие как NGK или Bosch, утверждают, что их продукция в дополнительной регулировке не нуждается, можно смело вкручивать новые свечи и ехать. Возникает закономерный вопрос: как одна и та же свеча может подходить и к двигателю ВАЗ-2111, и к ВАЗ-21083? Действительно, требования для всех моторов разные, например, для двигателя ВАЗ-2111 искровой зазор должен находиться в пределах от 1 до 1,13 мм, а для карбюраторного ВАЗ-21083 – от 0,7 до 0,8 мм.

Ответ, между тем, прост: производители, например, та же компания NGK, изготавливают свечи для конкретных моторов, достаточно найти свой автомобиль в таблице совместимости на упаковке.

Точность изготовления в настоящее время позволяет не беспокоиться о том, правильно ли выставлен зазор. К сожалению, этого нельзя сказать об отечественной продукции: приобретая четыре свечи А17ДВРМ можно обнаружить, что у них у всех зазоры разные. Также следует обратить внимание на внешний вид свечей: они не должны иметь видимых изъянов, а боковой электрод должен располагаться точно над центральным.

Исходя из вышесказанного, можно заключить, что перед тем, как вкрутить новые свечи, если они российского производства, желательно убедиться, что расстояние между электродами у них соответствует требованиям автопроизводителя. В случае с иностранной продукцией, такой, как Bosch или NGK, достаточно внешнего осмотра.

Одинаковый ли зазор для бензина и для газа

Многие автовладельцы в целях экономии устанавливают на машины газобаллонное оборудование. При этом важно помнить, что для газа нужны другие свечи. Во-первых, смесь газа с воздухом воспламеняется намного хуже смеси бензина и воздуха, поэтому искра должна быть более мощной. Следовательно, возрастает нагрузка на катушку зажигания, что, в конечном итоге может привести к выходу ее из строя.

Зазоры на иридиевых свечах

Многие производители выпускают свечи с тонким центральным электродом, изготовленным из драгоценных металлов: платины, серебра или иридия. По их заверению, такие свечи более долговечны и обеспечивают лучшее, в сравнении с обычными, качество искрообразования.

Действительно, на иридиевых свечах NGK искра более стабильна и в меньшей степени зависит от зазора между электродами. Еще одна особенность иридиевых свечей – они дают небольшой прирост мощности двигателя (порядка 5%). Наконец, искровой разряд обходит центральный электрод по кругу, способствуя самоочистке свечи.

Какой должен быть зазор между электродами на свечах зажигания для Вашего автомобиля?

Доброго времени суток уважаемые читатели. Как Вы думаете, почему может не завестись бензиновый двигатель? Сколько возможно найти причин этого…

Я, конечно, не претендую на роль великого диагноста, но бензиновый ДВС может не завестись лишь по двум причинам:

Как бы это не банально звучало, но так и есть, если в цилиндры поступает рабочая смесь, то она не воспламеняется. И наоборот, если есть искра, то вариант только один – топливо по какой-то причине не попадает в цилиндры. Сегодня подробнее хотел поговорить от образования искры, а точнее о том какой должен быть зазор на свечах зажигания.

Зачем необходим зазор между электродами

Залогом стабильной работы двигателя является исправное состояние свечей зажигания, то есть отсутствие нагара на электродах и правильный зазор между ними. Вот мы вплотную подошли к этому термину.

Зазор – это расстояние между центральным и боковым или боковыми (если их несколько) электродами свечи.

Центральный – это плюсовой электрод, на него подается ток высокого напряжения от катушки зажигания. Боковой электрод, соответственно минусовой. Искра или дуговой разряд проходит между двумя электродами, а возникает она в момент подачи электрического импульса от катушки зажигания. Её характеристики в первую очередь и будут зависеть от зазора на свече. Именно искра осуществляет воспламенение рабочей смеси в цилиндре. Не будет искры – не будет и сгорания топлива, а соответственно никакой полезной работы двигателя, тоже.Какой зазор необходим для двигателя Вашего автомобиля можно посмотреть в руководстве по эксплуатации. Или пойти обратным путем, в автомагазине, если Вы возьмёте коробку со свечами зажигания, там обязательно будет указан список марок и моделей автомобилей с указанием двигателей, на которые можно её установить.

Сам неоднократно видел, что автолюбители просто приходят в магазин и просят продавца подобрать свечи на определённый авто, то есть не заморачиваются, а отдают подбор на откуп продавцу. А если он ошибется… В автосервисе, тоже не будут париться поставят Вам то, что вы привезли. В итоге получаем, что новые свечи поставлены на машину, а двигатель работает еще хуже, чем со старым комплектом. Поэтому рекомендую самому подобрать свечи, хотя бы по такому параметру как зазор, тем более, где его найти я писал абзацем выше.

Существуют интервалы значений зазоров для двигателей с различными типами системы питания и зажигания, например:

- карбюраторные двигатели (ВАЗ, ГАЗ и др.) с прерывателем – распределителем в системе зажигания (если по колхозному то трамблер): 0,5–0,6 мм.

- карбюраторные двигатели с электронным зажиганием: 0,7–0,8 мм.

- инжекторные двигатели: 1,0–1,3 мм.

Для ДВС на сжиженном газе

Здесь следует вспомнить, что смесь газа и воздуха воспламеняется хуже, чем аналогичная, но с бензином. Отсюда следует, что искра должна быть мощнее, добиться этого можно путем уменьшения зазора. Но простым подгибанием бокового электрода здесь не обойтись, так как необходимы другие свечи с большим калильным числом.

Уменьшенное расстояние между электродами

Если этот параметр меньше рекомендованного для данного типа силового агрегата, то электрическая дуга (искра) будет хорошей, но короткой. При такой ситуации вероятнее всего короткой дуги не хватит для воспламенения топливо-воздушной смеси в цилиндре.

Раз смесь не загорелась, значит, она может залить электроды свечи. Последствием этого будет выключение из работы этого цилиндра, то есть двигатель начнет «троить».

При значительно меньшем, чем это рекомендовано, зазоре может произойти следующее: при работе ДВС на высоких оборотах, мощная, но короткая электрическая дуга, не будет успевать размыкаться – будет непрерывная искра. Печальным последствием этого может быть замыкание катушки зажигания.

Увеличенное расстояние между электродами

Опасность здесь кроется в возможном пробое изолятора свечи или даже катушки зажигания, последствия этого весьма неприятны и затратны. Это происходит из-за того, что ток идет по пути наименьшего сопротивления.

Даже если пробоя не произойдет, то, скорее всего, увеличенный зазор не даст возможности для образования дуги тока, так называемой искры. Отсутствие искры приведет к тому, что рабочая смесь в цилиндре не будет воспламеняться и соответственно этот цилиндр работать не будет. В таких случаях говорят, что двигатель «троит», то есть работают 3 цилиндра из 4‑х. Также признаком большего, чем это необходимо зазора, являются хлопки, доносящиеся из выпускной системы.

Увеличение зазора не следует относить к каким-либо неисправностям – это вполне естественный процесс, который происходит со временем, так как электроды постепенно обгорают. Поэтому желательно при проведении ТО (через 10000–15000 км.) проверять свечи и при необходимости проводить регулировку, хотя официальный дилер скорее всего не будет “заморачиваться” на эти тему и просто предложит замену.

Регулировка зазора

В процессе длительной эксплуатации автомобиля, зазор на свечах может несколько изменяться как в большую, так и меньшую сторону, поэтому приходиться прибегать к регулировке.

Процесс регулировки весьма незамысловатый. Для этого необходимо вывернуть свечи. При наличии нагара их лучше прокалить. Теперь приступаем к замеру, проводится он с помощью комплекта щупов. Вставляем в зазор между центральным и боковым электродом щупы, начиная от меньшего. Обращу внимание на то, что щуп должен заходить лишь с небольшим зажимом. Толщина (или диаметр) максимального вошедшего щупа и есть величина зазора. Теперь переходим к регулировке, которая обеспечивается загибанием или отгибанием бокового электрода.

При загибе ни в коем случае не прибегать к ударным воздействиям (например, молотком).

Свечи с несколькими электродами практически не нуждаются в регулировке , а если и нуждаются до гораздо реже. Аналогичная ситуация касается и иридиевых свечей, их работа более стабильна и в меньшей степени зависит от изменения величины зазора, а также у них есть конструктивная особенность, заключающаяся в том что электрическая дуга как бы обходит центральный электрод по окружности, способствуя его самоочистке.

Исправные свечи зажигания – залог устойчивой и долговечной работы мотора, поэтому если двигатель «троит» или слышны хлопки из выхлопной трубы, вероятнее всего причина в неисправности системы зажигания и может быть конкретно в свечах.

0 0 голос

Рейтинг статьи

Зазор на свечах зажигания, каким он должен быть на карбюраторном двигателе

Свечи зажигания обеспечивают воспламенение топливно-воздушной смеси в камере сгорания двигателя автомобиля. Воспламенение происходит за счет электрической искры, возникающей между центральным и боковым электродом свечи. Их классифицируют по следующим параметрам:

•калильное число;

•материал электродов;

•компоновка свечи и форма электродов;

•тип контактной гайки;

•диаметр и дина резьбовой части изделия и т. д.

Зазор на свечах зажигания устанавливает производитель в зависимости от их назначения. Для двигателей с разными системами впрыска топлива оптимальное расстояние между электродами свечей составляет такие величины:

•зазор карбюраторных свечей – 0,5-0,6 мм;

•для мотора с карбюратором и электронной системой зажигания – 0,7-0,8 мм;

•для двигателя с инжектором (непосредственным впрыском топлива) – 1-1,3 мм.

Характеристики изделий указаны в их маркировке. Из нее вы можете узнать, какой зазор должен быть на свечах, и получить другую информацию. Зазор между электродами свечей зажигания в зависимости от их компоновки измеряется по вертикали или горизонтали.

Влияние величины зазора свечей на параметры работы двигателя

Зазор в свечах зажигания влияет на такие показатели работы двигателя:

•величина питающего напряжения, необходимого для образования искры;

•стабильность работы системы зажигания;

•полнота сгорания топливно-воздушной смеси;

•уровень токсичности выхлопа и т. д.

Поэтому правильно выставленный зазор имеет большое значение для нормальной работы мотора.

В ходе эксплуатации заводской зазор на свечах неизбежно увеличивается. Этот процесс называется деградацией свечи. Срок их службы, в течение которого допустимый зазор свечи зажигания выйдет за установленные пределы, в первую очередь зависит от материалов электродов и в меньшей мере от конструктивных особенностей.

Например, обычные никелевые свечи выдерживают пробег 30 тыс. км платиновые – до 70 тыс. км, иридиевые в зависимости от толщины электродов – 60-120 тыс. км. По мере износа свечей их характеристики быстро ухудшаются. После достижения критической степени износа эффективность свечей падает на 30%, что приводит к увеличению расхода топлива и прочим проблемам. Поэтому продолжать использовать деградировавшие свечи не стоит. Они еще могут давать искру, но двигатель с ними нормально работать не будет.

Факторы влияния на деградацию свечей зажигания

При выборе свечей зажигания следует учитывать рекомендации производителя авто. Перед установкой новых изделий необходимо убедиться, какой зазор в свечах зажигания. Заводской зазор может оказаться больше или меньше указанной в маркировке величины. Такое случается даже с изделиями лучших производителей.

Чтобы выставить зазор на свечах зажигания используют щупы, гарантирующие идеальную точность. Большой зазор свечи зажигания так же нежелателен, как и меньшее расстояние между электродами. На скорость деградации свечей влияют следующие факторы:

•вид и качество топлива;

•точность настроек системы зажигания;

•несоответствие величины питающего напряжения;

•ошибки выбора свечей;

•мелкие неисправности зажигания – например, окисленные провода.

Пользование такими свечами наносит владельцу машины большой материальный ущерб. Если зазоры свечей увеличатся только на 0,2 мм от должной величины, характеристики двигателя по мощности, расходу топлива, токсичности выхлопных газов ухудшатся минимум на 4%. Кроме того, изношенные свечи являются основной причиной образования нагара на поршнях и ГБЦ.

Зазор свечи зажигания: какой должен быть, как измерить и отрегулировать

Свечи зажигания автомобиля весьма «капризны», и их настройка является настоящей проблемой для автолюбителей. Благодаря их невысокой стоимости, многие владельцы автомобилей просто меняют свечи, если из-за них возникают проблемы с работой двигателя. Водители, которые прибегают к замене деталей только в крайних случаях, предпочитают их отремонтировать при возникновении проблем. В случае со свечами зажигания речь идет не о ремонте, а о регулировке, которая может потребоваться, если зазор между внешним и внутренним электродом превысит норму.

Зазор в свече зажигания измеряется в долях миллиметров, и минимальные отклонения электродов друг от друга сказываются на работе двигателя. Если оперировать цифрами, то можно сказать, что при отклонении электродов свечи зажигания друг от друга на 0,2 миллиметра, расход бензина двигателем может возрасти вплоть до 5%, и ровно настолько же упадет его мощность.

Какой зазор должен быть на свечах зажигания

Каждый автомобиль продается с технической документацией, в которой содержится вся необходимая для водителя информация. Такой параметр как «зазор на свече зажигания» в «паспорте» автомобиля также прописывается. Если двигатель автомобиля не модифицировался, то отступать от установленного производителем параметра зазора свечи зажигания не стоит.

Когда требуется регулировка зазора на свече зажигания

Зазор на свече зажигания выставляется на заводе-производителе, и он не должен волновать водителя при стабильной работе двигателя. Но у всех автомобилей могут возникать проблемы в камере сгорания, и по нагару свечи многие из них можно диагностировать. Соответственно, при определенных неисправностях зазор свечи зажигания может меняться, и его потребуется выставить рекомендуемым образом. Даже при стабильной работе двигателя зазор на некачественных свечах зажигания может чуть измениться, именно поэтому на них экономить не рекомендуется. Чуть изменившийся зазор скажется на потреблении топлива, и сработает поговорка «скупой платит дважды».

Владельцы автомобилей со стажем рекомендуют проверять зазор в свечах зажиганиях и сравнивать его с нормативами 2 раза за год. Это обусловлено тем, что каждые полгода заботливые водители проводят чистку свечи зажигания от нагара, и удобно во время данной процедуры также провести регулировку зазора.

Как измерить зазор свечи зажигания

Измерение зазора свечи зажигания – простая процедура, которая не требует особых навыков. По сути, водителю требуется замерить расстояние между двумя электродами – внешним и внутренним. Расстояния между ними минимальные, и произвести измерения штангенциркулем или линейкой не получится.

Для измерения зазора свечи зажигания используются специальные инструменты. Всего их можно разделить на 2 типа:

- Монетообразные. Подобные инструменты выпускаются двух видов – полностью округлые и с щупами по краям.

- Округлые инструменты для измерения зазора свечи зажигания имеют два диаметра. На внутреннем диаметре проградуирована шкала, и она показывает толщину внешнего диаметра. Внешний диаметр устанавливается непосредственно между электродами свечи, и монета вращается до тех пор, пока утолщающийся внешний диаметр не застопорится. В этот момент следует по шкале определить, насколько велико расстояние между электродами.

- Монетообразные инструменты с щупами по краям имеют похожую конструкцию, но их не получится вращать – каждое измерение необходимо делать вручную, то есть замерять одним проволочным щупом диаметр, если он не подойдет, то прислонять другой, и так до тех пор, пока не будет найден щуп, который плотно вставляется между электродами.

- Плоские. Плоские инструменты для замера расстояния между электродами по внешнему виду напоминают складной нож. На самом деле они представляют собой ряд щупов различной толщины, которые по очереди вставляются в расстояние между электродами, и по ним оно определяется.

Внимание: При замере расстояния между электродами любыми инструментами следует действовать максимально осторожно. Малейшее усилие, приложенное к электроду, может привести к его выходу из строя.

Как отрегулировать зазор свечи зажигания

Если в результате замеров и сравнений полученных результатов с эталонными значениями оказалось, что зазор между электродами больше или меньше нормы, регламентированной в документах к двигателю автомобиля, то его требуется исправить.

При уменьшении и увеличении зазора следует знать всего одно правило – не изменяйте зазор более чем на 0,5 мм за одно усилие, иначе это приведет к поломке электрода. В остальном процедура регулировки зазора очень простая, достаточно:

- Очистить свечу зажигания от нагара;

- С помощью физического усилия уменьшить или увеличить зазор, в зависимости от необходимости. Если требуется уменьшить зазор, прижмите внешний электрод к твердой поверхности и надавите на него – он погнется и сблизится с внутренним элементом свечи. При необходимости увеличить зазор действуйте похожим образом – возьмите импровизированный рычаг и отогните внешний электрод от внутреннего;

- Измерьте зазор свечи зажигания, и если он вновь не идеален, повторите процедуру.

Новые свечи зажигания не нуждаются в регулировке зазора, если речь идет об их установке в стандартный двигатель. При покупке свечи для конкретной модели автомобиля, они продаются уже с отрегулированным по требованиям производителей автомобилей зазором.

Загрузка…Зазор в свечах зажигания автомобиля; как выставить

Причиной сбоев в работе двигателя нередко бывает не соответствующий норме зазор в свечах зажигания. В том что автовладельцы не контролируют его — доля вины и некоторых производителей этих устройств, утверждающих, что в их продукции не нужно регулировать зазор между электродами. Однако нет таких свечей зажигания, зазор между электродами которых не менялся бы при их эксплуатации. Значит, его регулировка необходима для всех.

Системы зажигания на автомобилях делятся на контактную (с прерывателем в трамблере) и бесконтактную. Высокое напряжение первой ниже, чем второй соответственно и зазор на свечах зажигания для контактной системы меньше чем для бесконтактной. Какой же зазор должен быть у них.

Для контактной системы зазор должен составлять около 0,5 мм, для бесконтактной от 0,8 до 1 мм.

Важность регулировки зазора между электродами свечи

Зазор между электродами должен быть правильно отрегулирован, потому что при зазоре большем оптимального не хватит напряжения для его пробоя, то есть будут перебои в искрообразовании и двигатель будет «троить». При маленьком зазоре искра станет мелкой, слабой и будет плохо воспламенять смесь в камере сгорания. Подобное несоответствие приведет к потере мощности.

Из вышесказанного следует, что от верной регулировки этого зазора зависит: легкий пуск мотора, его приемистость и расход топлива, который может вырасти из-за падения мощности.

Периодичность проверки

Зазор между электродами свечи увеличивается в среднем на 1,5 десятых миллиметра через тысячу километров пробега. Поэтому проверять его следует не реже чем через каждые 15-20 тыс. км пробега.

Регулировка зазора

Для проведения этой операции понадобится следующий инструменты:

- свечной ключ;

- набор щупов;

- плоская отвертка.

Выверните свечи зажигания из головки блока. Снимая с них колпачки проводов высокого напряжения, не тяните за провод, иначе вы его повредите. Особенно это касается силиконовых проводов. Если на изоляторах много нагара, почистите их пескоструйкой. Ни в коем случаи нельзя чистить их металлической щеткой, так как металл мягче керамики изолятора и оставит на ней следы по которым в процессе работы зажигания произойдет электрический пробой и свеча придет в негодность.

Исходя из типа системы зажигания на вашем авто, выберите щуп нужной толщины. Он должен перемещаться между электродами с легким защемлением. Добиваются этого подгибанием бокового электрода при помощи плоской отвертки.

Диагностика двигателя по нагару на изоляторах

Пользуясь случаем, рассмотрите изоляторы свечей их вид может о многом рассказать нужно только понять что он говорит. Ведь этот элемент системы зажигания работает в камере сгорания цилиндра и все процессы, проходящие там, отражаются на ее состоянии и внешнем виде. Не будет преувеличением сказать, что она по совместительству является диагностическим зондом, встроенным в сердце двигателя.

- Изоляторы свечей исправно, работающего двигателя должны быть светло-коричневого цвета и не должны иметь отложений сажи и сгоревшего масла. Если изолятор свечи и центральный электрод покрыты бархатистым черным налетом, то это говорит либо о неисправностях в системе зажигания или о неправильной регулировке системы готовящей топливо-воздушную смесь, а если двигатель инжекторный, то возможен выход из строя одного из датчиков этой системы.

- Цвет изолятора от светло-серого до белого без нагара говорит о чрезмерно бедной смеси.

- Кирпично-красный цвет изолятора сообщает об отложениях на нем тетраэтилсвинца и о том, что эту свечу без чистки в скором времени ждет электрический пробой изолятора и выход из строя.

- Следы масла на свече, как можно догадаться, свидетельствуют о повышенном расходе масла. Чтобы определить его причину, понаблюдайте за выхлопом сразу после пуска двигателя. Если будет синее облачко дыма с запахом горелого масла, то это говорит о том что за время стоянки автомобиля в камеры сгорания через сальники клапанов набралось масло. Значит, пришло время поменять колпачки. Если же дым весь будет синий от пуска двигателя и дальше, то причина расхода масла скорее всего, износ поршневых колец.

- Толстый белый рыхлый налет на свече появляется когда в камеру сгорания попадает тосол это бывает при дефектах прокладки между головкой и блоком цилиндров или при температурной деформации головки блока. При работе двигателя с такой неисправностью в расширительном бачке наблюдаются пузырьки выхлопных газов, проходящих в систему охлаждения через тот же дефект. Выхлоп при такой неисправности частично состоит из паров охлаждающий жидкости.

Когда лучше всего проверять

Допускается отложение сажи на изоляторах свечей после холодного пуска двигателя, так как в этом режиме мотор работает с большим переобогощением топливо-воздушной смеси. Поэтому осматривать свечи с целью диагностики двигателя следует предварительно проехав на машине 250-300 км, чтобы мотор поработал в установившемся режиме при рабочей температуре. Не спешите вывертывать свечи дайте двигателю немного остыть иначе можно повредить резьбу на свечах или в головке блока.

Зазор между электродами — обзор

Влияние давления и потока защитного газа на содержание водорода и азота в сварных швах TIG

До рассмотрения состава металла шва На рис. 5 показано увеличение напряжения дуги при постоянном межэлектродном зазоре и токе. более глубокое сплавление пластины и уменьшение отношения ширины / глубины расплавленного металла при повышенном давлении. Этих результатов можно было ожидать из более ранних экспериментов (Hoffmeister, Huismann and Schafstall, 1983), и они соответствуют известным эффектам сужения дуги, увеличения напряженности поля и энергии дуги при более высоких давлениях (Allum 1983).Их следует учитывать в отношении содержания водорода и азота, как будет показано ниже.

Рис. 5.

В Рис. 6 , поглощение водорода из диссоциированной влаги камеры уменьшается с усиленным потоком защитного газа, но увеличивается с давлением окружающей среды. Результаты очень хорошо отражают влияние давления и потока газа на разбавление защитного газа согласно Рис. 2 . Чтобы сравнить фактические значения с условиями подводной среды обитания, измеренное содержание водорода было скорректировано до 90% относительной влажности и 30 ° C, что соответствует парциальному давлению p H 2 O = 39 м бар и обеспечивает водород. содержание соответствует закону Сивертса (Chew and Willgoss, 1980).Принимая во внимание разбавление металла шва плавлением пластин, максимальное содержание диффузионного водорода составляет около 10 мл / 100 г Fe в наплавленном металле шва при 16 бар и 15 Нл мин. -1 расхода. Из Рис. 6 можно рассчитать расход газа, достаточный для сварки TIG с низким содержанием водорода. Для 0,7 мл H 0 /100 г Fe соответствующие значения собраны на нижней границе диаграммы расход-давление газа в рис. 4 .

Рис. 6.

Такой же расход защитного газа использовался при увеличивающемся давлении, чтобы обеспечить оптимальную защиту сварочной ванны от атмосферы камеры в следующих экспериментах с преднамеренно добавленным водородом в защитный газ, Рис.7 .

Рис. 7.

При постоянной объемной доле 5% H 2 в Ar парциальное давление водорода увеличивалось одновременно с давлением окружающей среды. В результате диффузный водород расплавленного металла сварного шва накапливается от примерно 5 мл / 100 г Fe при 1 бар до 18 мл / 100 г Fe при 16 бар. Однако значения водорода все еще ниже растворимости в твердой фазе δ-Fe при температуре плавления железа. Поэтому никакой пористости не ожидалось и не было обнаружено. Было заявлено (Chew and Willgoss, 1980), что содержание водорода может соответствовать закону Сивертса даже в металлах, свариваемых дуговой сваркой черных металлов, всякий раз, когда в качестве формальной основы выбирается соответствующая «температура реакции».

Поэтому предполагается, что водородное насыщение металла шва достигается быстро, исходя из средней температуры ванны. Тем не менее, несмотря на его высокую подвижность, из-за быстрого охлаждения, как утверждается, остается некоторое количество водорода, которое в конечном итоге соответствует условиям равновесия в отношении температуры и парциальных давлений в газовой фазе. Из рис. 7 можно сделать вывод, что настоящие экспериментальные результаты могут быть связаны с растворимостью от 1650 до 1550 ° C при 5% H 2 и, согласно приведенной выше литературе, насыщение водородом было получено в сварочной ванне.Эта точка зрения также может быть подтверждена тем фактом, что содержание водорода соответствует вышеуказанному правилу, несмотря на увеличение количества расплавленного металла ( Рис. 5 ), другими словами, конечное содержание водорода не зависело от геометрических граничных условий.

Рис. 8 демонстрирует влияние повышения давления окружающей среды и парциального давления азота в фазе защитного газа на содержание азота в металле сварного шва TIG. С увеличением парциального давления содержание азота смещается в сторону более высоких уровней.Однако после небольшого начального повышения они уменьшаются с повышением атмосферного давления. Для более подробного рассмотрения содержание азота, соответствующее постоянной объемной доле N 2 , равной 3%, было отмечено соединительной кривой, представляющей возрастающие парциальные давления. Это содержание азота намного выше по сравнению с рассчитанными для 3% N 2 с использованием формального соотношения Сивертса при 1550 ° C, см. Соответствующую кривую на рис. 8 . Как пришли к выводу Блейк и Джордан (1971), наличие электрической дуги ускоряет абсорбцию азота и, кроме того, увеличивает его растворимость в расплавленном металле при номинально постоянном парциальном давлении N 2 .Блейк (1980) пересмотрел закон Сивертса и принял форму:

Рис. 8.

(ур. 1) |% | N = K (PN2 + PN) 1 + x

, где x — степень диссоциации азота, а p N — парциальное давление диссоциированных атомов азота в атмосфере дуги и ее окружении. Следовательно, содержание азота может иметь не простой квадратный корень, а более линейную зависимость, зависящую от степени диссоциации и азота, присутствующего в газовой фазе. Более того, предполагается, что ионы азота в дуге растворяются гораздо легче из-за их более высокой кинетической энергии.

Поскольку известно, что повышение давления снижает диссоциацию, а также ионизацию (The Physics of Welding 1983), кажется разумным, что в то же время содержание азота в металле сварного шва снижается при номинальных постоянных парциальных давлениях. Также можно сделать вывод из Рис. 8 , что соотношение квадратного корня, кажется, больше применимо для экспериментов с более высоким атмосферным давлением.

В результате металлографического исследования содержание азота по кривой 3% N 2 связано со средней пористостью металла шва 5% по площади.Этого можно было ожидать из того факта, что это содержание азота распределяется между зависимостью от давления растворимостью азота жидкой и твердой фазы железа при температуре плавления, как показано на рис. , рис. 8, . Соответствующие металлы сварного шва были насыщены азотом до содержания, при котором парциальное давление N 2 было равно или выше давления окружающей среды, и, таким образом, газ N 2 выделялся при кристаллизации, но был захвачен между кристаллами. Более высокое давление окружающей среды, вероятно, подавит образование пор и, как следствие, увеличит оставшийся азот металла сварного шва в соответствии с его первым начальным шагом при более низких давлениях в (рис.8 .

Зазор между электродами в свече зажигания 0,060 см. Производство электрической искры в бензине-воздухе

1. Рассмотрим el muelle de la Figura 2 con k Æ 20,4 Н / м. Colgamos una masa de 500g del muelle y esperamos hasta que esta queda en reposo. а) Teniendo en … cuenta la ley de Hooke, ¿Cuál es el desplazamiento x dado en el extremo del muelle? б) ¿Cuál es el trabajo realizado al estirar el muelle? в) Si añadimos otra masa de500g, el muelle se estirará otros0,240m, hasta xB Æ 0,480м.. Calcular el trabajo adicional. 2. Un muelle que cumple la ley de Hookey constante k Æ 135N / m se. comprime9,50cm a partir de la posición de equilibrio. ¿Cuál es el trabajo Requerido para realizar esta compresión? 3. Un muelle que cumple la ley de Hooke tiene una constante k Æ 500 Н / м. ¿Cuál es el trabajo realizado para estirar el muelle desde x Æ 0,30m a x Æ 0,40м? 4. Si13,4J de trabajo allowen comprimir un muelle 2,37cm, ¿cuál será la constante del muelle?

Почему в этой ситуации отечественная машина может соскользнуть с трассы, а гоночная машина продолжит движение за поворот? Помогите мне, пожалуйста, это … срочный

Механическое преимущество (MA) — это число, показывающее, насколько простая машина снижает усилия, необходимые для перемещения груза.Механическое преимущество … колесо и ось примерно равны радиусу колеса, деленному на радиус оси.

скрыть в требуемых единицах с рабочими

скрытые в метры с рабочими

Дата: Страница: В эксперименте с каплей масла в милликане наблюдается падение капли с конечной скоростью 14 мм в отсутствие электрического поля. Когда вер … Если приложено электрическое поле 4,9×105 мкм, капля продолжает двигаться вниз с меньшей конечной скоростью 1.21 ммс, рассчитайте заряд на капле. C Плотность масла = 750 кг / м3, вязкость воздуха = 1,81×10-5 мкг, плотность воздуха = 129 кг / м3) Решение Ответ: 5,16810-19

1000 мм = превратить следующее в метры с рабочими

720 нм = превратить следующее в метры с рабочими

2,5 Гм = конвертировать в метры с рабочим

Дата: Страница: В эксперименте с каплей масла в милликапе наблюдается падение капли с конечной скоростью 1-4 мм / с в отсутствие электрического поля.6 \ пробел В / м {/ экв}. Какая минимальная разность потенциалов должна быть обеспечена цепью зажигания для запуска автомобиля?

Разница потенциалов.

Зажигание автомобильного двигателя представляет собой электрическую систему, состоящую из искры, генерируемой высоковольтной разностью потенциалов между двумя электродами. Искра вызывает взрыв в двигателе, который позволяет машине двигаться. Для решения этой проблемы необходимо применить формулу и определение разности потенциалов между двумя точками электрического поля, а также математический аппарат, необходимый для расчетов.{-4} \; \ text {m} \\ \ Delta V = 1,800 \; \ text {V} {/ eq}

Ответ.Минимальная разность потенциалов, которая должна подаваться цепью зажигания для запуска автомобиля, составляет {eq} \ displaystyle \ color {red} {\ boxed {\ Delta V = 1,800 \; \ text {V}}} {/ eq}

Влияние приложенного потенциала и начального зазора между электродами на локализованное электрохимическое осаждение микрометрических медных колонок

Влияние приложенного потенциала на морфологию поверхности, морфологию поперечного сечения и среднюю скорость осаждения медных колонок

На рисунке 1 представлены изображения СЭМ морфологии поверхности медных столбцов и их соответствующих поперечных сечений в позиции, отмеченной линией поперек медных столбцов, нанесенных при потенциалах 2.4 В, 2,6 В, 2,8 В и 3,0 В соответственно. Видно, что морфология как поверхности, так и поперечного сечения существенно различалась при разных потенциалах. Когда потенциал равен 2,4 В, медный столб имеет тенденцию иметь форму цилиндра с постоянным диаметром, а форма поперечного сечения приближается к кругу с небольшим количеством пустот внутри. По мере увеличения потенциала до 2,6 В на медной колонке начинают появляться опухоли. Явление бифуркации осажденного столба меди возникает при потенциале 2.8 V, и форма поперечного сечения становится неправильной с некоторыми пустотами внутри. Кроме того, как только потенциал достигает 3,0 В, медный столб имеет дендриформную форму, а его поперечное сечение полно пустот и трещин.

Рис. 1Морфология СЭМ для микрометровых медных колонок, осажденных при различных потенциалах, и их соответствующих поперечных сечениях.

Медные колонки осаждали при ( a ) 2,4 В, ( b ) 2,6 В, ( c ) 2.8 В и ( d ) 3,0 В с начальным зазором между электродами 5 мкм .

Средняя скорость осаждения рассчитывается путем деления общей высоты медного столба на время осаждения. На рисунке 2 изображен график зависимости среднего тока и средней скорости роста столбцов от приложенного потенциала, используемого в LECD, который показывает, что средняя скорость осаждения увеличивается с увеличением потенциала. Когда потенциал равен 2,2 В, средняя скорость осаждения близка к нулю.Однако, когда потенциал повышается до 3,2 В, средняя скорость осаждения увеличивается до 23 мкм / с . Экспоненциальная функция, которая соответствует соотношению между потенциалом и средней скоростью осаждения, выражается как

Рисунок 2График среднего тока и средней скорости роста для столбцов в зависимости от приложенного потенциала, используемого в LECD.

, где Dr представляет собой среднюю скорость осаждения, p представляет приложенный потенциал.Таким образом, средняя скорость осаждения экспоненциально возрастает, когда потенциал находится в диапазоне от 2,2 В до 3,2 В. Эту подобранную модель можно использовать для прогнозирования средней скорости осаждения при другом приложенном потенциале. Кроме того, как показано на рис. 2, средний ток линейно пропорционален приложенному потенциалу, что указывает на то, что взаимосвязь между наблюдаемым средним током и скоростью осаждения аналогична соотношению между приложенным потенциалом и скоростью осаждения.

Влияние начального зазора между электродами на морфологию поверхности, морфологию поперечного сечения и среднюю скорость осаждения

СЭМ-изображения поверхности и соответствующие морфологии поперечного сечения (положение медного столбика, отмеченного линией) меди колонка, нанесенная с начальными зазорами как 5 мкм , 15 мкм и 35 мкм , соответственно, показаны на рис.3. Видно, что при начальном зазоре между электродами 5 мкм медный столб имеет тенденцию к цилиндрической форме, а внутри поперечного сечения есть пустоты. Когда начальный зазор между электродами увеличивается до 15 мкм , медный столб все еще имеет форму цилиндра, но количество пустот внутри поперечного сечения, очевидно, уменьшается. Когда начальный зазор установлен как 35, мкм, , медная колонна имеет тенденцию иметь конусообразную форму с диаметром, уменьшающимся снизу вверх, и внутри поперечного сечения почти нет пустот.

Рис. 3Морфология СЭМ для микрометрических медных столбиков, нанесенных при различных начальных зазорах между электродами и их соответствующих поперечных сечениях.

Медные колонки были нанесены на начальный зазор ( a ) 5 мкм , ( b ) 15 мкм и ( c ) 35 мкм с потенциалом 2,4 В.

Учитывая, что осажденная микростолба не имеет идеальной цилиндрической формы. Таким образом, мы сначала вычислили средний диаметр для каждого столбца, как показано на вставке к рис.4. Если мы определим диаметр произвольного поперечного сечения медной колонки как D k , средний диаметр колонки () для каждой осажденной колонки можно тогда выразить как:

Рисунок 4График средний диаметр медного столба относительно начального зазора между электродами.

На вставке показан способ вычисления среднего диаметра для одного нанесенного микростолбца.

, где n установлено равным 20 в нашем эксперименте.Затем окончательный средний диаметр был получен с использованием четырех колонок при тех же условиях начального зазора. На рисунке 4 показан график зависимости среднего диаметра медных столбиков от начального зазора между электродами, который показывает, что средний диаметр увеличивается линейно с начальным зазором между электродами. Когда начальный зазор увеличивается с 5 мкм до 30 мкм , средний диаметр колонки изменяется с 56 мкм до 130 мкм . Линейная функция используется для соответствия соотношению между начальным зазором и средним диаметром столбцов следующим образом:

, где Da, представляет средний диаметр столбцов, а h представляет собой начальный зазор между электродами.

Средняя скорость осаждения LECD рассчитывается таким же образом, как упоминалось ранее, то есть делением общей высоты медного столба на время осаждения. На рисунке 5 показана зависимость средней скорости наплавки от начального зазора между электродами. Видно, что средняя скорость осаждения уменьшается с увеличением начального зазора между электродами. Когда начальный зазор увеличивается с 5 мкм до 25 мкм , средняя скорость осаждения уменьшается с 1.53 мкм / с до 0,7 мкм / с . Квадратичная функция используется для подбора соотношения между начальным зазором и средней скоростью наплавки:

Рисунок 5График средней скорости наплавки в зависимости от начального зазора между электродами.

, где Dr представляет собой среднюю скорость осаждения, а ч представляет собой начальный зазор между электродами. Эту подобранную модель можно использовать для прогнозирования средней скорости осаждения при конкретном начальном зазоре.

Прямопараллельные электроды и переменный зазор для реакций выделения водорода и кислорода

Задачи, которые необходимо решить при электролизе щелочной воды, — это снижение потребления энергии, обслуживания и стоимости, а также повышение долговечности, надежности и безопасность. Принимая во внимание эти проблемы, эта работа была сосредоточена на снижении электрического сопротивления электролита, которое напрямую влияет на потребление энергии. Согласно определению электрического сопротивления объекта, уменьшение пространства между электродами может снизить электрическое сопротивление, но в этом процессе образование пузырьков может изменить это утверждение.В этой работе был проведен анализ производительности девяти различных промежутков между электродами из нержавеющей стали 316L, хотя предлагаемые промежутки не совпадают с промежутками от положительного электрода (анода) до сепаратора и от сепаратора до отрицательного электрода (катода). ). Причина, по которой это изучается, заключается в том, что стехиометрия реакции утверждает, что два моля водорода и один моль кислорода могут быть получены на каждые два моля воды. Предлагаемые места были 10,65, 9,20, 8.25, 7.25, 6.30, 6.05, 4.35, 4.15 и 3.40 миллиметра. Из девяти различных проанализированных расстояний между электродами можно сказать, что наилучшие характеристики были достигнуты при одном из наименьших предложенных расстояний, 4,15 мм. При сравнении одинакового расстояния между электродами (одинаковое и разное расстояние между электродами и сепаратором) тот, который имел почти вдвое большее расстояние (отрицательный отсек), показал увеличение плотности тока примерно на 33% по сравнению с тем, где оба расстояния ( от электродов до сепаратора) одинаковы.Это указывает на то, что стихометрия реакции электролиза повлияла на производительность.

1. Введение

Водород долгое время считался вектором чистой энергии, поскольку его можно использовать в топливных элементах для производства электроэнергии, воды и тепла [1–4]. Этот вектор может быть получен более чем 90 различными методами, в которых электролиз воды является одним из самых перспективных, в основном потому, что его использование на промышленном, коммерческом и военном уровнях восходит к 19 веку, не пренебрегая его простотой [5, 6 ].Этот метод предлагает множество преимуществ, поскольку он не вызывает выбросов загрязняющих веществ в окружающую среду; получаемые газообразные продукты, водород и кислород, имеют высокую степень чистоты, что делает их привлекательными для использования в топливных элементах. На работу и срок годности этих батарей могут очень сильно влиять примеси, которые могут содержаться в топливе и окислителе при использовании других способов производства, что требует различных и дорогостоящих стадий очистки. Электролиз — это электрохимический метод, который может применяться в различных масштабах в зависимости от потребности или требований к топливу, водороду.

Стоимость этого механизма в основном зависит от стоимости энергии, необходимой для проведения электролиза и поддержания рабочей температуры электролитической ячейки. Энергия составляет основную долю в стоимости этого типа метода. Стоимость производства водорода и кислорода с использованием электролизеров зависит от стоимости электроэнергии. Электричество, как известно, является самым дорогим видом энергии. Его производство имеет средний КПД около 30-40% по отношению к первичным источникам энергии, поэтому для электролизера он обычно ниже 40% [7].В большинстве промышленных электролизеров потребление энергии составляет 4,5-5 кВтч / Нм 3 n H 2 [7, 8].

Это причина, по которой использование этого типа технологий может быть более привлекательным, когда источник энергии полностью возобновляемый. Тип источников энергии будет зависеть от наличия энергетической матрицы, в которой реализована эта технология.