Состав и характеристики топлив | Блог об энергетике

БиблиотекасправочникиTimur

Топливом может быть названо любое вещество, способное при горении (окислении) выделять значительное количество теплоты. По определению, данному Д. И. Менделеевым, «топливом называется горючее вещество, умышленно сжигаемое для получения тепла».

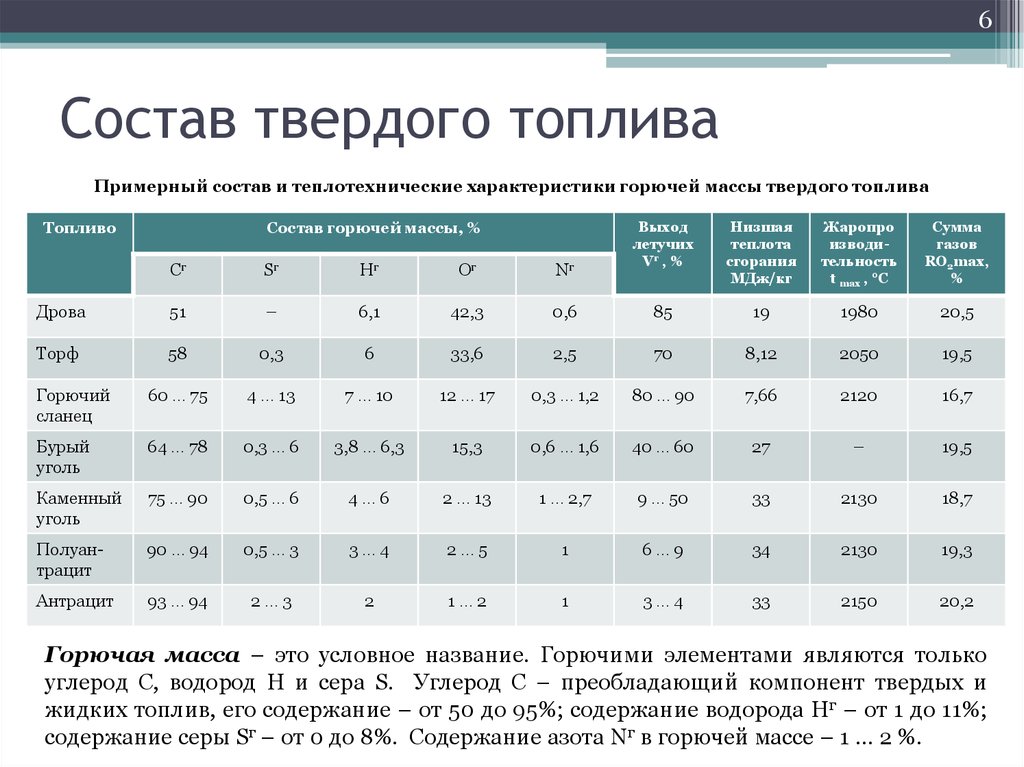

В таблицах ниже представлены основные характеристики различных видов топлив: состав, низшая теплота сгорания, зольность, влажность и т. д.

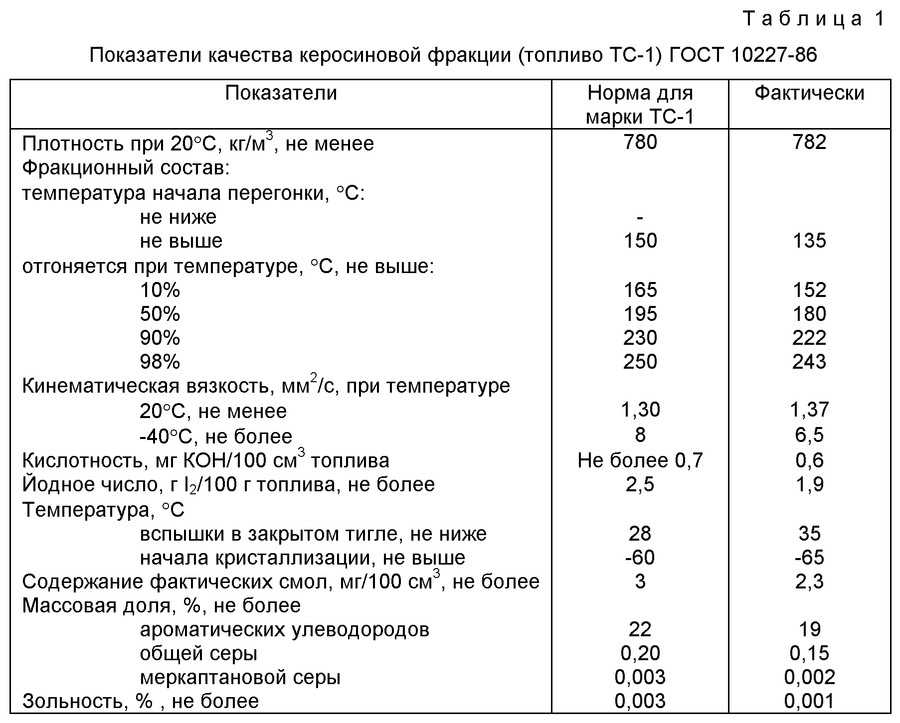

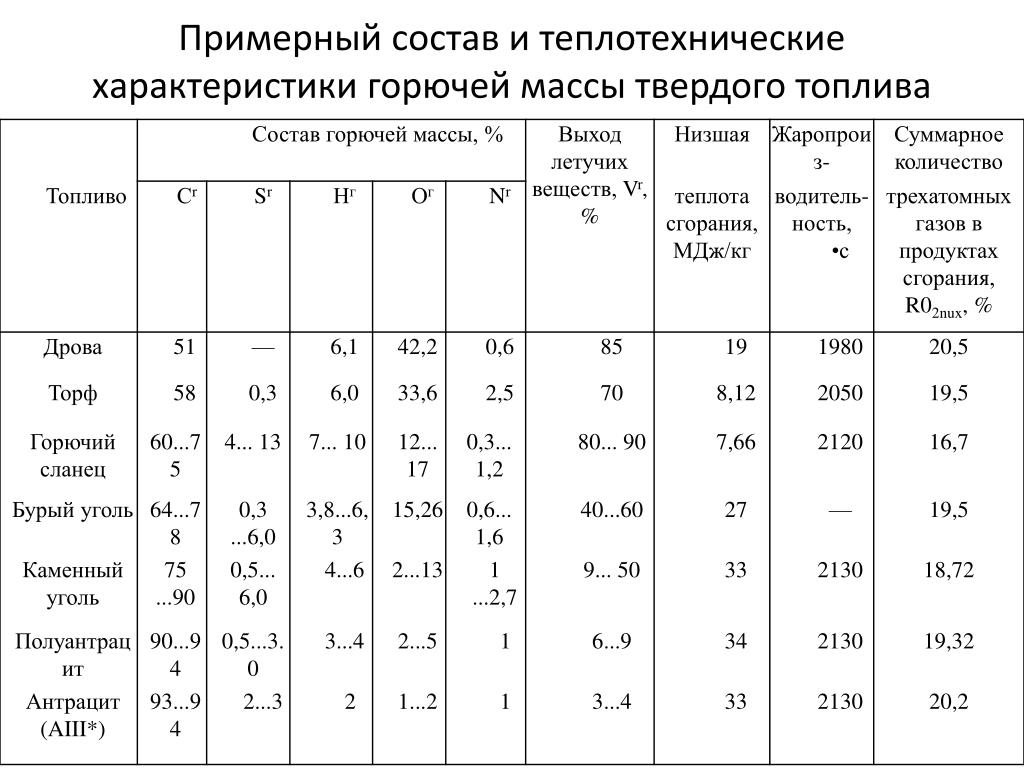

Примерный состав и теплотехнические характеристики горючей массы твердого топлива

| Топливо | Состав горючей массы, % | Выход летучих веществ, VГ, % | Низшая теплота сгорания, МДж/кг | Жаро- производи- тельность, tmax, °С | RO2 max* сгорания, % | ||||

| CГ | SГ | HГ | OГ | NГ | |||||

| Дрова | 51 | — | 6,1 | 42,2 | 0,6 | 85 | 19 | 1980 | 20,5 |

| Торф | 58 | 0,3 | 6 | 33,6 | 2,5 | 70 | 8,12 | 2050 | 19,5 |

| Горючий сланец | 60—75 | 4—13 | 7—10 | 12—17 | 0,3—1,2 | 80—90 | 7,66 | 2120 | 16,7 |

| Бурый уголь | 64—78 | 0,3—6 | 3,8—6,3 | 15,26 | 0,6—1,6 | 40—60 | 27 | — | 19,5 |

| Каменный уголь | 75—90 | 0,5—6 | 4—6 | 2—13 | 1-2,7 | 9—50 | 33 | 2130 | 18,72 |

| Полуантрацит | 90—94 | 0,5—3 | 3—4 | 2—5 | 1 | 6—9 | 34 | 2130 | 19,32 |

| Антрацит | 93—94 | 2—3 | 2 | 1—2 | 1 | 3—4 | 33 | 2130 | 20,2 |

* — RO2 = CO2 + SO2

Характеристики жидких топлив, получаемых из нефти

| Топливо | Состав горючей массы, % | Зольность сухого топлива, AС, % | Влага рабочего топлива, WР, % | Низшая теплота сгорания рабочего топлива, МДж/кг | |||

| Углерод CГ | Водород HГ | Сера SГ | Кислород и азот OГ + NГ | ||||

| Бензин | 85 | 14,9 | 0,05 | 0,05 | 0 | 0 | 43,8 |

| Керосин | 86 | 13,7 | 0,2 | 0,1 | 0 | 0 | 43,0 |

| Дизельное | 86,3 | 13,3 | 0,3 | 0,1 | Следы | Следы | 42,4 |

| Солярное | 86,5 | 12,8 | 0,3 | 0,4 | 0,02 | Следы | 42,0 |

| Моторное | 86,5 | 12,6 | 0,4 | 0,5 | 0,05 | 1,5 | 41,5 |

| Мазут малосернистый | 86,5 | 12,5 | 0,5 | 0,5 | 0,1 | 1,0 | 41,3 |

| Мазут сернистый | 85 | 11,8 | 2,5 | 0,7 | 0,15 | 1,0 | 40,2 |

| Мазут многосернистый | 84 | 11,5 | 3,5 | 0,5 | 0,1 | 1,0 | 40,0 |

Топливо в том виде, в каком оно поступает для сжигания в топки или в двигатели внутреннего сгорания, называется рабочим.

Название «горючей массы» носит условный характер, т. к. действительно горючими ее элементами являются только углерод, водород и сера. Горючую массу можно характеризовать как топливо, не содержащее золы и в абсолютно сухом состоянии.

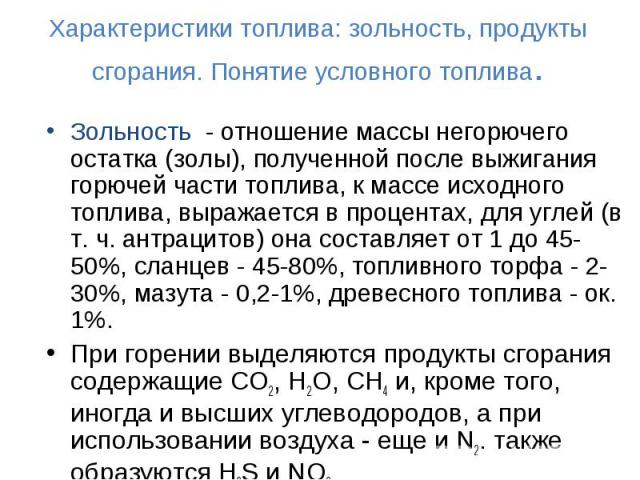

Зольность топлива. Золой называют твердый негорючий остаток, остающийся после сжигания топлива в атмосфере воздуха. Зола может быть в виде сыпучей масы с плотностью в среднем 600 кг/м

Влажность топлива определяется по ГОСТ 11014-2001 высушиванием навески при 105 — 110 °С. Максимальная влажность достигает 50% и более и определяет экономическую целесообразность использования данного топлива. Влага снижает температуру в топке и увеличивает обхем дымовых газов.

Для превращения 1 кг воды в пар комнатной температуры нужно затратить 2,5 МДж теплоты.

Состав и теплота сгорания горючих газов

| Наименование газа | Состав сухого газа, % по объему | Низшая теплота сгорания сухого газа Qн с, МДж/м3 | |||||||

| CH4 | H2 | CO | CnHm | O2 | CO2 | H2C | N2 | ||

| Природный | 94,9 | — | — | 3,8 | — | 0,4 | — | 0,9 | 36,7 |

| Коксовый (очищенный) | 22,5 | 57,5 | 6,8 | 1,9 | 0,8 | 2,3 | 0,4 | 7,8 | 16,6 |

| Доменный | 0,3 | 2,7 | 28 | — | — | 10,2 | 0,3 | 58,5 | 4,0 |

| Сжиженный (ориентировочно) | 4 | Пропан 79, этан 6, изобутан 11 | |||||||

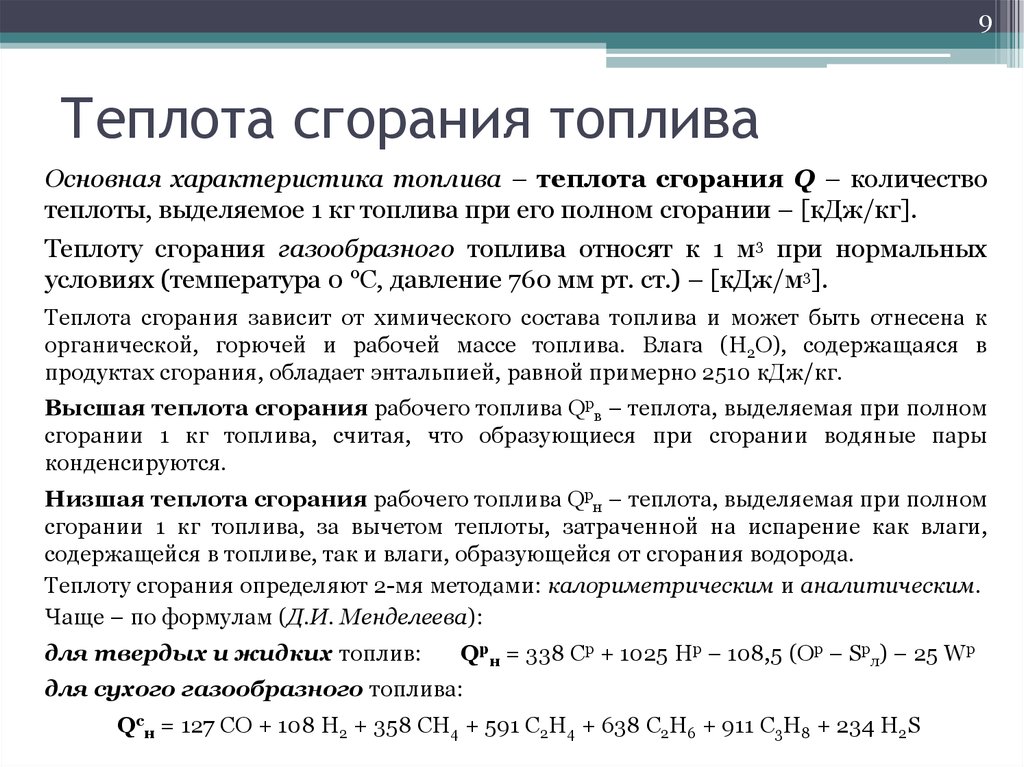

Низшей теплотой сгорания рабочего топлива называют теплоту, выделяемую при полном сгорании 1 кг топлива, за вычетом теплоты, затраченной на испарение как влаги, содержащейся в топливе, так и влаги, образующейся от сгорания водорода.

Высшей теплотой сгорания рабочего топлива называю теплоту, выделяемую при полном сгорании 1 кг топлива, считая, что образующиеся при сгорании водяные пары конденсируются.

Источник: Основы энергетики : учебник / Г. Ф. Быстрицкий. — 2-е изд., испр. и доп. — М. :КНОРУС, 2011. — 352 с.

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует… Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров… Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре. Интересное: Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является… Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления… Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 36 из 58Следующая ⇒ Зольность— это количество золы, образующееся при сгорании масла. Сульфатная зольность — это показатель содержания присадок, в основном органических соединений металлов. Золу составляют продукты окисления органических соединений металлов — окиси (например BaO, CaO, MgO) и сульфаты металлов (например BaSO4, CaSO4, MgS04). Для сравнения зольности разных масел, все окиси металлов переводятся в сульфаты. Масло нагревается до образования твердого углеродистого остатка, который обрабатывается серной кислотой для превращения окисей металлов в сульфаты. Затем сульфаты прокаливаются при температуре 775°С до образования сульфатной золы. Щёлочность и кислотность масел. Очищенное минеральное масло, как правило, является химически нейтральным. Для нейтрализации кислот, образующихся во время работы при сгорании сернистого дизельного топлива или бензинового, окисления углеводородных молекул масла, в моторные добавляют щелочные присадки. Обычно эту задачу выполняют моющие и диспергирующие присадки – детергенты (поверхностно-активные вещества). Чем больше щелочность масла, тем больше его рабочий ресурс. Поэтому для моторных и трансмиссионных масел в качестве эксплуатационного показателя указывается общее щелочное число TBN. В некоторые индустриальные масла (охлаждающие смазочные жидкости и др.) добавляют активные сернистые присадки, которые имеют слабую кислотную реакцию. В связи с этим, в качестве показателя химических свойств, указывается общее кислотное число TAN. Этот показатель иногда определяется и при анализе работающего или отработанного масла как показатель степени окисления масла и накопления кислых продуктов сгорания топлива. — Общее щелочное число (TBN) Общее щелочное число TBN (total base number) показывает общую щелочность масла, включая вносимую моющими и диспергирующими присадками, которые обладают щелочными свойствами. Общее щелочное число выражается через количество гидроокиси калия в мг, эквивалентное количеству всех щелочных компонентов, находящихся в 1 г масла (мг КОН/г). Сернистость (содержание серы) относится к отрицательному фактору топлива, так как при его сгорании образуются сернистые газы, загрязняющие атмосферу и разрушающие металл. Кроме того, сера, содержащаяся в топливе, частично переходит в выплавляемый металл, сваренную стекломассу, снижая их качество.

⇐ Предыдущая31323334353637383940Следующая ⇒ Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰). Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций… |

Раздел III. Энергосбережение \ КонсультантПлюс

- Главная

- Документы

- Раздел III. Энергосбережение

Подготовлены редакции документа с изменениями, не вступившими в силу

Приказ Росстата от 30.07.2021 N 464 (ред. от 17.12.2021) «Об утверждении форм федерального статистического наблюдения для организации федерального статистического наблюдения за строительством, инвестициями в нефинансовые активы и жилищно-коммунальным…

Раздел III. Энергосбережение

21. По строке 106 показывается расход топлива по норме (в пересчете на условное) на весь объем произведенных ресурсов.

Из показателя выделяются: твердое топливо (строка 107), жидкое топливо (строка 108) и газообразное топливо (строка 109).

Расход топлива (в пересчете на условное). Расход условного топлива (по норме и фактически) на производство тепловой энергии определяется по данным журнала расхода топлива в натуральном выражении и условном топливе, приведенном по его теплотворной способности.

Пересчет натурального топлива в условное (7000 ккал/кг), как правило, должен производиться предприятием на основании периодического определения теплоты сгорания топлива в лабораториях (собственных или посторонних по заказу), оборудованных соответствующими приборами, и при обязательном выполнении требований ГОСТов по отбору и анализу проб.

При невозможности непосредственного лабораторного определения теплоты сгорания топлива допускается определение ее расчетным путем по данным лабораторного анализа элементарного состава топлива или анализа на зольность и влажность с применением общепринятых расчетных формул и таблиц теплотворной способности горючей массы. Так, при наличии данных о низшей теплотворной способности горючей массы, зольности и влажности рабочего топлива низшую теплотворную способность натурального топлива Qpн и определяют по формуле:

ккал/кг,

где:

Aр — зольность рабочего топлива в процентах;

Wр — влажность рабочего топлива в процентах;

Qpн — низшая теплотворная способность горючей массы, ккал/кг.

При отсутствии возможности определения теплотворной способности топлива одним из указанных способов можно пользоваться данными сертификатов поставщиков. В отдельных случаях, при незначительном потреблении топлива и отсутствии каких-либо возможностей для определения теплотворной способности топлива, допускается в виде исключения пользоваться средними калорийными эквивалентами перевода натурального топлива в условное, принятыми Росстатом при разработке Расчетного баланса топливно-энергетических ресурсов Российской Федерации в соответствии с Указаниями по заполнению формы федерального статистического наблюдения N 4-ТЭР «Сведения об использовании топливно-энергетических ресурсов», утвержденной приказом Росстата от 28 ноября 2019 г. N 713.

Все виды натурального топлива пересчитываются в условное как правило по их фактическим калорийным эквивалентам, определяемым как отношение низшей теплотворной способности рабочего состояния топлива данного вида к теплотворной способности 1 кг условного топлива, то есть к 7000 ккал/кг.

Калорийный эквивалент (К) определяется по формуле:

,

где — низшая теплотворная способность рабочего состояния топлива, ккал/кг.

Перевод натурального топлива в условное осуществляется путем умножения количества натурального топлива на соответствующий калорийный эквивалент.

Пример. За год израсходовано следующее количество разного топлива, перевод которого в условное приводится в таблице:

На основании этого расчета определяется расход условного топлива, который в данном примере составил 1430,1 т.

22. По строке 110 показывается расход электроэнергии по норме на весь объем произведенных ресурсов.

23. По строке 111 показывается фактический расход топлива на весь объем произведенных ресурсов. Из показателя выделяются: твердое топливо (строка 112), жидкое топливо (строка 113), газообразное топливо (строка 114).

24. По строке 115 отражается фактический расход электроэнергии на весь объем произведенных ресурсов.

25. По строке 116 отражаются затраты на мероприятия по энергосбережению. Показатель предусматривает расходы предприятия на реализацию проектов, программ и мероприятий по энергосбережению, включающие в себя внедрение новых технологий и установку энергосберегающего оборудования за отчетный период.

Показатель предусматривает расходы предприятия на реализацию проектов, программ и мероприятий по энергосбережению, включающие в себя внедрение новых технологий и установку энергосберегающего оборудования за отчетный период.

26. По строке 117 отражается экономия от проведенных мероприятий по энергосбережению. Показатель должен отражать полученную за отчетный период экономию финансовых средств при реализации проектов, программ и мероприятий по энергосбережению. Экономию финансовых средств от внедрения мероприятий по энергосбережению следует рассчитывать как разницу между затратами предприятия до проведения этих мероприятий и затратами предприятия после проведения мероприятий по энергосбережению.

27. По строке 118 приводятся все потери тепловой энергии, имевшие место в отчетном году.

Общее количество потерь тепловой энергии определяется как разность между количеством тепла, поданного в сеть (включая количество произведенного тепла и полученного со стороны за вычетом тепла, израсходованного на собственные производственные нужда котельных), и количеством тепла, потребленного всеми потребителями (абонентами).

Из строки 118 выделяются потери тепловой энергии на тепловых и паровых сетях (строка 119).

28. По строке 120 указывается количество электрической энергии, произведенное когенерационными тепловыми установками (тыс кВт · ч) всего за отчетный период.

Раздел II. Производство и отпуск тепловой энергии Раздел IV. Общеэкономические показатели

Накопление золы в сажевых фильтрах

Накопление золы в дизельных сажевых фильтрахСапок Александр Григорьевич

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : Накопление золы в сажевых фильтрах является важным фактором, ограничивающим срок службы фильтра, увеличивающим падение давления и отрицательно влияющим на экономию топлива. Основными источниками золы являются присадки к моторному маслу, а также топливо, износ и коррозия двигателя. Был проведен ряд исследований и разработаны методы испытаний для изучения свойств и морфологии золы, а также ее влияния на ограничение потока DPF. Состав и свойства золы также могут зависеть от химического состава смазочных материалов, состояния выхлопных газов и стратегии регенерации фильтров.

Был проведен ряд исследований и разработаны методы испытаний для изучения свойств и морфологии золы, а также ее влияния на ограничение потока DPF. Состав и свойства золы также могут зависеть от химического состава смазочных материалов, состояния выхлопных газов и стратегии регенерации фильтров.

- Введение

- Источники пепла

- Транспортировка золы к DPF

- Свойства и морфология ясеня

- Воздействие на ограничение потока через фильтр

- Влияние на производительность катализатора

- Роль химии смазочных материалов

- Роль условий выхлопа

- Роль стратегии регенерации

- Параметры конструкции фильтра

- Очистка и удаление золы

Накопление золы в сажевых фильтрах является одним из наиболее важных факторов, ограничивающих срок службы фильтра, и считается одной из наиболее важных проблем, с которыми сталкиваются производители дизельных двигателей 9.0038 [2665] [469] . Несмотря на значительное внимание и работу по пониманию и оптимизации производительности DPF только для накопления сажи, реальность совершенно иная. В отличие от этих идеализированных случаев, в реальных условиях DPF всегда содержит некоторое количество золы. На самом деле, чаще всего количество золы в фильтре может значительно превышать количество сажи, для улавливания которой DPF изначально был разработан. Рис. 1 лучше всего иллюстрирует масштабы проблемы, поскольку на нем представлена доля золы от общей массы материала, накопленного в DPF (зола и сажа), при максимальном предельном уровне содержания сажи 6 г/л [2667] .

Несмотря на значительное внимание и работу по пониманию и оптимизации производительности DPF только для накопления сажи, реальность совершенно иная. В отличие от этих идеализированных случаев, в реальных условиях DPF всегда содержит некоторое количество золы. На самом деле, чаще всего количество золы в фильтре может значительно превышать количество сажи, для улавливания которой DPF изначально был разработан. Рис. 1 лучше всего иллюстрирует масштабы проблемы, поскольку на нем представлена доля золы от общей массы материала, накопленного в DPF (зола и сажа), при максимальном предельном уровне содержания сажи 6 г/л [2667] .

Приблизительно для типичного автомобиля большой грузоподъемности. Доля золы = зола/(зола + сажа) при содержании сажи 6 г/л.

Судя по рисунку 1, всего после 53 000 км пробега примерно 50 % материала, накопленного в сажевом фильтре, составляет зола. Другими словами, количество золы равно количеству сажи при максимально допустимом пределе содержания сажи в 6 г/л. Кроме того, после 150 000 миль (241 000 км) эксплуатации, что соответствует минимальному интервалу очистки от золы EPA, зола составляет более 80% материала, попавшего в DPF, при этом меньшую часть составляет сажа.

Другими словами, количество золы равно количеству сажи при максимально допустимом пределе содержания сажи в 6 г/л. Кроме того, после 150 000 миль (241 000 км) эксплуатации, что соответствует минимальному интервалу очистки от золы EPA, зола составляет более 80% материала, попавшего в DPF, при этом меньшую часть составляет сажа.

Концептуальное описание. Зола накапливается в DPF при длительном использовании в виде негорючего материала, остающегося после регенерации фильтра и окисления сажи. Зола состоит из различных металлических соединений, происходящих из присадок к смазочным материалам, микроэлементов в топливе, продуктов износа и коррозии двигателя. Накопление золы в DPF изменяет геометрию фильтра, как показано на рис. 2, на котором показаны различия между фильтром, не содержащим золы, и фильтром, содержащим значительное количество золы.

Рисунок 2 . Влияние накопления золы на геометрию сажевого фильтра и распределение сажи(Изображение: А. Саппок, Массачусетский технологический институт)

Как показано на рис. 2, зола может занимать большую часть объема фильтра, так как она может скапливаться тонким слоем вдоль стенок канала или скапливаться пробками по направлению к задней части каналов фильтра. Один из эффектов золы заключается в уменьшении эффективного объема фильтра или площади фильтрации и снижении емкости фильтра для накопления сажи. Отложение золы также изменяет распределение накопленной сажи, обычно смещая ее к передней части фильтра. Эти комбинированные эффекты служат для ограничения диаметра канала и уменьшения эффективной длины фильтра. В результате зола способствует увеличению ограничения потока выхлопных газов.

2, зола может занимать большую часть объема фильтра, так как она может скапливаться тонким слоем вдоль стенок канала или скапливаться пробками по направлению к задней части каналов фильтра. Один из эффектов золы заключается в уменьшении эффективного объема фильтра или площади фильтрации и снижении емкости фильтра для накопления сажи. Отложение золы также изменяет распределение накопленной сажи, обычно смещая ее к передней части фильтра. Эти комбинированные эффекты служат для ограничения диаметра канала и уменьшения эффективной длины фильтра. В результате зола способствует увеличению ограничения потока выхлопных газов.

Кроме того, уменьшение диаметра канала и длины фильтра из-за накопления золы приводит к увеличению скорости канала DPF и скорости стенки, что может еще больше изменить свойства скопившейся сажи и повлиять на чувствительность фильтра к перепаду давления. Учитывая зависимость от измерений перепада давления на фильтре при оценке сажевой нагрузки на фильтр, необходимо тщательное понимание этих эффектов золы, чтобы компенсировать вызванные золой изменения реакции фильтра на перепад давления с течением времени.

На рис. 2 также показан слой золы, образующий барьер, физически отделяющий сажу от стенок канала. Это важно по двум причинам. Во-первых, после продолжительного старения и с некоторым уровнем накопления золы именно зола выполняет большую часть, если не всю, фильтрацию сажи. В этом смысле подложка фильтра действует как опора для «нового» фильтрующего материала, который в основном состоит из золы. Учитывая небольшой размер пор зольного слоя, повышение эффективности фильтрации, как правило, наблюдается в сажевых фильтрах даже при низком уровне (< 2 г/л) зольности [2668] . Во-вторых, слой золы также физически отделяет накопленную сажу от катализатора, который может осаждаться на поверхности катализируемого DPF. Это не только предотвращает любой контакт между сажей и частицами катализатора, но и дополнительно увеличивает требуемую длину диффузии для окисления сажи с помощью NO 2 .

Влияние на производительность. Из-за длительных периодов времени, в течение которых зола накапливается в сажевых фильтрах (несколько тысяч часов и десятки-сотни тысяч миль), значительный прогресс в понимании влияния золы на производительность фильтра был ограничен до широкого внедрения сажевых фильтров в 2007 г. В большинстве ранних исследований воздействия золы до 2007 г. использовались различные подходы к ускорению старения фильтров и накопления золы, чтобы определить различные источники золы и средства, с помощью которых зола может влиять на работу системы дополнительной обработки дизельного топлива. Эта первоначальная работа привела к следующим общепринятым наблюдениям и выводам:

В большинстве ранних исследований воздействия золы до 2007 г. использовались различные подходы к ускорению старения фильтров и накопления золы, чтобы определить различные источники золы и средства, с помощью которых зола может влиять на работу системы дополнительной обработки дизельного топлива. Эта первоначальная работа привела к следующим общепринятым наблюдениям и выводам:

- Накопление золы в сажевом сажевом сажевом сажевом фильтре увеличивается с увеличением расхода масла и зольности смазочных материалов, поскольку присадки к смазочным материалам обычно являются самым большим источником золы [2669] [2670] [1326] .

- Зола, полученная из присадок к смазочным материалам, состоит в основном из цинка, кальция и магния в форме сульфатов, фосфатов и оксидов [2671] [2669] [2670] [2672] .

- Прогноз выбросов золы на выходе из двигателя, основанный исключительно на объемном потреблении масла и уровнях сульфатной зольности смазочных материалов, приводит к завышенной оценке выбросов золы из-за летучести смазочных материалов и различий в нормах расхода специфицированных масел [1326] [2672] [2673] .

- Падение давления на сажевом фильтре не является показателем общего уровня зольности [2674] [2670] [2673] .

- На работу катализатора могут отрицательно влиять определенные элементы, связанные с зольностью, прежде всего сера и фосфор [1271] [2675] [2676] .

- Распределение золы внутри DPF вдоль стенок или в концевых заглушках канала может зависеть от условий эксплуатации фильтра и стратегии регенерации [2677] [2678] .

В 2007 году компания Bodek провела подробный обзор литературы, в котором представлены дополнительные сведения о влиянии золы на компоненты системы дополнительной обработки дизельного топлива, включая технологии DOC, SCR и LNT, в дополнение к DPF [2679] . На Рисунке 3 представлена сводка ранее известного влияния накопления золы в DPF на увеличение противодавления выхлопных газов для различных смазочных материалов, технологий фильтрации и ездовых циклов. Более свежие результаты показывают, что зола, полученная из смазочных материалов из масел спецификации CJ-4, содержащая не более 1,0% сульфатной золы, что приводит к примерно удвоению падения давления DPF после 4680 часов или 188 000 миль (303 000 км) эквивалентного использования на дороге. [2680] .

Более свежие результаты показывают, что зола, полученная из смазочных материалов из масел спецификации CJ-4, содержащая не более 1,0% сульфатной золы, что приводит к примерно удвоению падения давления DPF после 4680 часов или 188 000 миль (303 000 км) эквивалентного использования на дороге. [2680] .

Данные из документов SAE: (1) 2004-01-3013, (2) 2004-01-1955, (3) 2003-01-0408, (4) 910131.

Эффекты экономии топлива. Накопление золы в сажевом фильтре напрямую влияет на расход топлива двумя путями: (1) увеличение ограничения потока выхлопных газов и противодавления и (2) сокращение интервалов регенерации фильтра (увеличение частоты регенерации) за счет уменьшения емкости фильтра для накопления сажи. Кроме того, зола может также снижать эффективность регенерации в каталитических системах, что требует более активного использования активной регенерации или работы при более высоких температурах для успешного пассивного окисления сажи.

В то время как несколько исследований количественно оценили увеличение расхода автомобильного топлива, связанное с DPF, в большинстве из них рассматривается только влияние накопления сажи на противодавление выхлопных газов и интервалы регенерации. Сообщалось, что в зависимости от частоты регенерации и уровня сажи связанное с DPF увеличение расхода топлива составляет от 4,5% до 7,0% [2681] . В действительности, однако, увеличение расхода топлива, связанное с DPF, может быть больше, поскольку все эти исследования не учитывают дополнительное увеличение ограничения потока выхлопных газов и частоты регенерации из-за накопления золы в течение срока службы фильтра.

Вклад увеличения противодавления, связанного с золой, в увеличение общего расхода топлива оценивается от 2% до 3%, что включает комбинированное воздействие золы, повышающее чувствительность фильтра к перепаду давления к накоплению сажи [2682] . Что касается увеличения частоты регенерации, другие исследования показали увеличение частоты регенерации в два раза после примерно 240 000 миль накопления золы, если эффекты золы не учитываются должным образом в схемах управления регенерацией на основе давления. Однако даже при идеальном знании количества и распределения золы в сажевом фильтре увеличение частоты регенерации в 1,6 раза на пробеге 240 000 миль неизбежно, в лучшем случае, из-за значительного объема фильтра, занимаемого золой и уменьшение емкости сажевого накопителя DPF [2667] .

Однако даже при идеальном знании количества и распределения золы в сажевом фильтре увеличение частоты регенерации в 1,6 раза на пробеге 240 000 миль неизбежно, в лучшем случае, из-за значительного объема фильтра, занимаемого золой и уменьшение емкости сажевого накопителя DPF [2667] .

###

Источники золы и химический состав

В этой статье базы знаний CTS описывается происхождение золы в сажевом фильтре (DPF). В статье представлен краткий обзор основных источников золы и влияния этих различных источников золы на свойства золы, связанные с очисткой DPF.

Источники золыДля большинства сажевых фильтров, используемых на дорогах с исправно работающим двигателем, существует только один основной источник золы – моторное смазочное масло.

Рисунок 1: Образцы золы , извлеченные из различных дизельных сажевых фильтров (DPF), демонстрируют явные различия в своих свойствах.

В частности, только определенные присадки в масле способствуют образованию золы в DPF. Как правило, другие источники золы, которые вносят меньший вклад, включают определенные элементы в топливе, металлы износа двигателя, продукты коррозии выхлопной системы и источники окружающей среды.

Как правило, другие источники золы, которые вносят меньший вклад, включают определенные элементы в топливе, металлы износа двигателя, продукты коррозии выхлопной системы и источники окружающей среды.

Источник золы играет ключевую роль в контроле свойств золы, которые в конечном итоге влияют на работу DPF и двигателя, а также на легкость очистки от золы. На рисунке 1 показаны несколько разных образцов золы. Мало того, что состав золы различается между разными образцами, но различия в составе также влияют на то, как зола реагирует на изменения рабочих условий DPF, например, на воздействие высоких температур. В левой пробирке на переднем плане Рисунок 1 показан плотный спекшийся пепел, а пробирка справа показывает золу в виде рыхлого порошка. Понимание различий как в химическом составе золы, так и в реакциях в условиях выхлопа имеет решающее значение для эффективной очистки от золы.

Смазочные материалы для двигателей обычно являются самым крупным источником золы в DPF. В частности, это небольшая горстка присадок в масле, которые вносят свой вклад в подавляющее большинство золы. Эти присадки, такие как детергенты на основе металлов, противоизносные присадки и антиоксиданты, необходимы для защиты ключевых компонентов двигателя и были разработаны задолго до появления DPF. Поскольку моторное масло медленно расходуется в течение многих тысяч миль или часов работы, то же самое происходит и с присадками к смазочным материалам, которые задерживаются в DPF в виде золы. Из-за большого вклада смазочных присадок в зольность DPF были разработаны новые спецификации масел (CJ-4 в США), которые ограничивают общую зольность (сульфатная зольность) моторных масел, используемых на автомобилях и механизмах, оборудованных DPF [1]. ].

В частности, это небольшая горстка присадок в масле, которые вносят свой вклад в подавляющее большинство золы. Эти присадки, такие как детергенты на основе металлов, противоизносные присадки и антиоксиданты, необходимы для защиты ключевых компонентов двигателя и были разработаны задолго до появления DPF. Поскольку моторное масло медленно расходуется в течение многих тысяч миль или часов работы, то же самое происходит и с присадками к смазочным материалам, которые задерживаются в DPF в виде золы. Из-за большого вклада смазочных присадок в зольность DPF были разработаны новые спецификации масел (CJ-4 в США), которые ограничивают общую зольность (сульфатная зольность) моторных масел, используемых на автомобилях и механизмах, оборудованных DPF [1]. ].

Дизельное топливо расходуется гораздо быстрее, чем масло. Даже следовые уровни (1 часть на миллион, ppm) негорючего материала в топливе могут привести к высокому уровню золы в DPF. К счастью, почти для всех высококачественных видов топлива это не так. Однако следует соблюдать осторожность при использовании некоторых альтернативных видов топлива, особенно биотоплива, которое не подвергалось подробной проверке или процессу сертификации, поскольку в процессе производства могут остаться следы натрия и калия, которые могут способствовать образованию золы в сажевом фильтре. Точно так же некоторые присадки к топливу после продажи также могут способствовать образованию золы, в зависимости от их состава. Топливные катализаторы, содержащие железо, платину или церий, используются в некоторых случаях для ускорения регенерации DPF и могут привести к высокой скорости накопления золы в DPF. В целом, однако, высококачественное коммерческое топливо очень мало способствует образованию золы в DPF при нормальных условиях.

Однако следует соблюдать осторожность при использовании некоторых альтернативных видов топлива, особенно биотоплива, которое не подвергалось подробной проверке или процессу сертификации, поскольку в процессе производства могут остаться следы натрия и калия, которые могут способствовать образованию золы в сажевом фильтре. Точно так же некоторые присадки к топливу после продажи также могут способствовать образованию золы, в зависимости от их состава. Топливные катализаторы, содержащие железо, платину или церий, используются в некоторых случаях для ускорения регенерации DPF и могут привести к высокой скорости накопления золы в DPF. В целом, однако, высококачественное коммерческое топливо очень мало способствует образованию золы в DPF при нормальных условиях.

Металлы износа и продукты коррозии составляют небольшую часть золы, содержащейся в сажевых фильтрах, обычно менее 10% в большинстве условий. Металлы износа являются результатом износа компонентов двигателя с течением времени. Продукты коррозии, с другой стороны, в первую очередь возникают в результате коррозии выхлопной системы (ржавчины) и также попадают в сажевый фильтр. Эти типы зольных компонентов обычно намного крупнее, чем частицы золы, полученные из смазочных материалов.

Продукты коррозии, с другой стороны, в первую очередь возникают в результате коррозии выхлопной системы (ржавчины) и также попадают в сажевый фильтр. Эти типы зольных компонентов обычно намного крупнее, чем частицы золы, полученные из смазочных материалов.

Источники окружающей среды также могут способствовать образованию золы в DPF, в зависимости от того, где работает двигатель или оборудование, а также от состояния других систем двигателя. В таких средах, как шахты, буровые площадки и другие внедорожные объекты с высокой концентрацией мелких негорючих частиц, некоторые из этих частиц могут проникать через двигатель и накапливаться в сажевом фильтре. Вклад этих экологических источников в образование золы DPF может усугубляться неправильными методами технического обслуживания, включая сломанные или отсутствующие фильтры впускного воздуха.

Состав золы Зола DPF в основном состоит из оксидов, сульфатов и фосфатов металлов, которые напрямую связаны с источниками образования золы, а также с температурой выхлопных газов, которой подвергается зола в сажевом фильтре. В приведенном ниже списке указаны основные компоненты золы в зависимости от их основных источников.

В приведенном ниже списке указаны основные компоненты золы в зависимости от их основных источников.

- Смазочные моющие средства: Сульфаты, фосфаты или оксиды кальция или магния

- Смазка Противоизносная/антиоксидантная: Сульфаты, фосфаты или оксиды цинка

- Элементы, связанные с топливом: Натрий, калий

- Продукты износа или коррозии: Железо, медь, олово, алюминий, хром, свинец, серебро

- Источники окружающей среды: Кремний, алюминий, другие

Источник золы и ее элементный состав важны, поскольку состав определяет ключевые свойства золы, включая температуру плавления или спекания, плотность, кристаллическую структуру и размер частиц.

Температура плавления или спекания определяет способ воздействия на золу высокотемпературных событий в DPF. Хотя средняя температура отработавших газов во время активной регенерации колеблется от 550°C до 650°C, локальная температура внутри DPF может быть намного выше, а в некоторых случаях приближаться к 900°C — 1000°C в течение коротких периодов времени при высоких температурах. сажевые нагрузки [2]. Эти высокие температуры, безусловно, непреднамеренны, но могут оказать сильное влияние на остаточную золу. Эффекты воздействия высоких температур включают спекание, плавление или разложение золы, что является прямой функцией состава золы. Обычно соединения на основе цинка разлагаются и плавятся (в некоторых случаях) при гораздо более низкой температуре, чем зольные компоненты на основе кальция или магния [3]. Результаты даже очень кратковременного воздействия высоких температур наблюдаются в сажевых фильтрах и влияют на получаемые свойства золы и химический состав, а также на степень связывания золы с поверхностью фильтра.

сажевые нагрузки [2]. Эти высокие температуры, безусловно, непреднамеренны, но могут оказать сильное влияние на остаточную золу. Эффекты воздействия высоких температур включают спекание, плавление или разложение золы, что является прямой функцией состава золы. Обычно соединения на основе цинка разлагаются и плавятся (в некоторых случаях) при гораздо более низкой температуре, чем зольные компоненты на основе кальция или магния [3]. Результаты даже очень кратковременного воздействия высоких температур наблюдаются в сажевых фильтрах и влияют на получаемые свойства золы и химический состав, а также на степень связывания золы с поверхностью фильтра.

Кристаллическая структура и размер частиц также определяется составом золы, который, в свою очередь, влияет на то, как отложения золы агломерируются, растут и упаковываются в каналах DPF. Независимо от того, являются ли частицы золы сферическими, удлиненными или имеют более сложную морфологию, все это влияет на характеристики образующегося слоя золы или зольных пробок, а также на легкость их удаления. Хотя температура в первую очередь определяется химическим составом золы, она также играет роль в агломерации и росте золы и может оказывать большое влияние на кристаллическую структуру образующейся золы.

Хотя температура в первую очередь определяется химическим составом золы, она также играет роль в агломерации и росте золы и может оказывать большое влияние на кристаллическую структуру образующейся золы.

Плотность отдельных компонентов золы (внутренняя плотность) косвенно влияет на объемную плотность или плотность упаковки золы в сажевых фильтрах. Плотность упаковки материала включает пустоты внутри сыпучего материала, классическим примером которого являются сыпучие порошки, и является важной характеристикой золы в DPF. Плотность золы напрямую влияет на пористость золы и ее сопротивление газовому потоку, что влияет как на степень ограничения потока и противодавление выхлопа в процессе эксплуатации, так и на простоту очистки от золы с использованием методов, основанных на потоке через золу для ее удаления. .

Почему это важно для очистки от золы DPF? Источники золы и ее конечный состав определяют свойства золы, которые влияют на то, как зола влияет на DPF и работу двигателя, а также на очистку фильтра. Старые двигатели с высоким расходом масла могут накапливать золу в DPF быстрее, чем новые двигатели с низким расходом масла. Надлежащее техническое обслуживание и методы эксплуатации двигателя также могут помочь в первую очередь уменьшить накопление золы из различных источников в DPF, тем самым продлевая срок службы фильтра.

Старые двигатели с высоким расходом масла могут накапливать золу в DPF быстрее, чем новые двигатели с низким расходом масла. Надлежащее техническое обслуживание и методы эксплуатации двигателя также могут помочь в первую очередь уменьшить накопление золы из различных источников в DPF, тем самым продлевая срок службы фильтра.

- Сапок, А., Муннис, С., и Вонг, В., «Индивидуальные и синергетические эффекты компонентов смазочных присадок на накопление и производительность золы в сажевых фильтрах», Технический документ ASME ICES2012-81237, 2012.

- Аравелли, К. и Хейбель, А., «Улучшенное управление падением давления в течение всего срока службы для прочных кордиеритовых (RC) фильтров с технологией асимметричных ячеек (ACT)», Технический документ SAE 2007-01-0920, 2007, doi:10.4271/2007- 01-09:20.

- Сапок А., Камп К. и Вонг В., «Анализ чувствительности уплотнения и распределения золы в дизельных сажевых фильтрах к кратковременным изменениям условий выхлопа», SAE Int.

J. Топливная смазка. 5(2):2012, doi: 10.4271/2012-01-1093.

J. Топливная смазка. 5(2):2012, doi: 10.4271/2012-01-1093.

Понимание технологии смазки со сверхнизким содержанием золы

Выбор местоположения

Свяжитесь с нами Гарантия Шеврон SDS/PDS

США — английский

В другом месте? Выберите свое местоположение

US

English

Belarus

Russian

Bulgaria

Bulgarian

Canada

EnglishFrench

Cyprus

Greek

Czech Republic

Czech

Europe

English

France

French

Германия

Германия

Греция

Греческий

Венгрия

Венгерский

Италия

Итальянский

Kazakhstan

Russian

Middle East & Africa

English

Netherlands

Dutch

Poland

Polish

Romania

Romanian

Russia

Russian

Saudi Arabia

English

Serbia

Сербский

Южная Африка

Английский

Испания

Испанский

Швеция

Шведский

Турция

Турецкий

Узбекистан

Русский

С тех пор, как мы представили наш сверхнизкозольный фильтр Delo ® 600 ADF, который, как доказано, снижает накопление золы в сажевых фильтрах (DPF) на 60 %, мы постоянно слышим вопрос. : как нам удается соответствовать требованиям к характеристикам масла для тяжелых условий эксплуатации CK-4 после удаления компонентов присадок, которые производят негорючую золу? Металлические присадки в масле вносят наибольший вклад в накопление несгоревшей золы в сажевых фильтрах, но эти присадки помогают защитить от износа и отложений. Итак, снижаем ли мы производительность, удаляя «хорошие вещи»?

: как нам удается соответствовать требованиям к характеристикам масла для тяжелых условий эксплуатации CK-4 после удаления компонентов присадок, которые производят негорючую золу? Металлические присадки в масле вносят наибольший вклад в накопление несгоревшей золы в сажевых фильтрах, но эти присадки помогают защитить от износа и отложений. Итак, снижаем ли мы производительность, удаляя «хорошие вещи»?

Во-первых, давайте проясним: мы не смогли бы вывести этот продукт на рынок, если бы не соответствовали или превосходили строгие спецификации API в отношении защиты от износа, устойчивости к окислению и контроля отложений. Требования к производительности являются главными критериями, которыми мы руководствуемся при принятии решений. Годы исследований и разработок, исчерпывающие испытания и практический опыт показали, что масло Delo 600 ADF соответствует, а по некоторым параметрам превосходит масла премиум-класса CK-4.

Мы поставили перед собой задачу разработать смазочный материал, который минимизировал бы накопление золы в сажевых фильтрах, что лишает двигатели экономии топлива, создает проблемы при обслуживании и в худшем случае может повредить двигатель и систему доочистки выхлопных газов. Мы начали с рассмотрения химической «коробки» или ограничений на количество сульфатной золы, фосфора и серы (SAPS), которые может содержать масло. Для сульфатной золы максимально допустимое содержание составляет 1%, и в большинстве дизельных масел на рынке используется весь допуск в 1% или чуть меньше.

Мы начали с рассмотрения химической «коробки» или ограничений на количество сульфатной золы, фосфора и серы (SAPS), которые может содержать масло. Для сульфатной золы максимально допустимое содержание составляет 1%, и в большинстве дизельных масел на рынке используется весь допуск в 1% или чуть меньше.

Наше путешествие по рецептуре началось с проверки предположения о том, что нам необходимо использовать весь «бюджет» содержания сульфатной золы для создания надежного нефтепродукта. Мы решили определить, как мало мы можем использовать и при этом соответствовать требованиям производительности. Сульфатная зола в масле является отражением металлических компонентов, традиционно используемых в рецептурах присадок, таких как кальций и магний, дитиофосфат цинка и другие. Мы начали постепенно удалять эти компоненты, чтобы посмотреть, каков будет эффект. Затем возникла задача вернуть защитные свойства с помощью компонентов, которые не способствуют образованию сульфатной золы.

Эти эксперименты проводились в течение нескольких лет, в течение которых технология двигателей развивалась, а требования к производительности постоянно менялись. Путем проб и ошибок, в сочетании со знаниями рецептур, выходящими за пределы области дизельного топлива, мы в конечном итоге модернизировали масло неметаллическими или беззольными компонентами, которые обеспечивают все необходимые преимущества производительности без недостатка несгоревшей золы. Тот факт, что зола является негорючей, является причиной ее накопления в системе фильтрации выхлопных газов. Компоненты, которые мы используем в Delo ADF 600, являются более горючими — они просто горят лучше, чем традиционные металлические компоненты.

Путем проб и ошибок, в сочетании со знаниями рецептур, выходящими за пределы области дизельного топлива, мы в конечном итоге модернизировали масло неметаллическими или беззольными компонентами, которые обеспечивают все необходимые преимущества производительности без недостатка несгоревшей золы. Тот факт, что зола является негорючей, является причиной ее накопления в системе фильтрации выхлопных газов. Компоненты, которые мы используем в Delo ADF 600, являются более горючими — они просто горят лучше, чем традиционные металлические компоненты.

Важно отметить, что система присадок — не единственный фактор в достижении результатов, к которым мы стремились. Выбор базового масла также сыграл большую роль. Сочетая правильные свойства базового масла с нашим новым химическим составом присадок, мы смогли снизить содержание сульфатной золы всего до 0,4% и при этом соответствовать требованиям к производительности.

История Delo 600 ADF, таким образом, заключается не в том, чтобы «убрать лишнее», а в том, чтобы переосмыслить и воссоздать рецептуру смазочного материала для решения реальной проблемы, с которой сталкиваются наши коммерческие клиенты. Наше решение, в конечном счете, поддерживает цели по снижению выбросов и контролю расхода топлива, не отказываясь при этом от защиты и производительности, которые наши клиенты ожидают от моторного масла премиум-класса для тяжелых условий эксплуатации.

Наше решение, в конечном счете, поддерживает цели по снижению выбросов и контролю расхода топлива, не отказываясь при этом от защиты и производительности, которые наши клиенты ожидают от моторного масла премиум-класса для тяжелых условий эксплуатации.

06/21/2021

Тэги:

ASH

,

DPFS

,

Diesel

,

Delo® 600 ADF

,

Shawn’s Career Spans Delo® 6003

,

Shawn. и разработка, связанная со смазочными материалами для двигателей большой мощности, топливом, выбросами и материалами. До прихода в Chevron в 2013 году он в течение 12 лет руководил глобальными проектами по разработке жидкостей и материалов для Cummins. Он также провел пять лет, проводя исследования смазочных материалов, топлива и выбросов для Национальной лаборатории возобновляемых источников энергии Министерства энергетики в Голдене, штат Колорадо. В компании Chevron он является старшим штатным инженером, в первую очередь ответственным за разработку продуктов марки Delo для моторных масел для тяжелых условий эксплуатации.

..

.. Чистое свежее масло без присадок должно сгорать без остатка. Образование золы из масла без присадок является показателем его засоренности. Присадки в товарном масле значительно увеличивают зольность. Зольность определяется путем сжигания установленного количества масла в открытом тигле с последующим прокаливанием остатка и выражается в процентах от начальной массы масла (ISO 6245, EN 7, DIN EN 7, ASTM D 482, ГОСТ 1461-75).

Чистое свежее масло без присадок должно сгорать без остатка. Образование золы из масла без присадок является показателем его засоренности. Присадки в товарном масле значительно увеличивают зольность. Зольность определяется путем сжигания установленного количества масла в открытом тигле с последующим прокаливанием остатка и выражается в процентах от начальной массы масла (ISO 6245, EN 7, DIN EN 7, ASTM D 482, ГОСТ 1461-75).

Щелочность и кислотность масел выражаются через количество (в мг) гидроокиси калия (KOH), эквивалентное содержанию всех видов щелочей в 1 г масла или необходимое для нейтрализации всех кислот в 1 г масла – и для щёлочности, и для кислотности дименсия та же самая (мг KOH/1г масла).Для определения кислотности проводится титрование гидроокисью калия, а для определения щёлочности – соляной кислотой. В настоящее, время для этих целей чаще используют метод потенциометрического титрования.

Щелочность и кислотность масел выражаются через количество (в мг) гидроокиси калия (KOH), эквивалентное содержанию всех видов щелочей в 1 г масла или необходимое для нейтрализации всех кислот в 1 г масла – и для щёлочности, и для кислотности дименсия та же самая (мг KOH/1г масла).Для определения кислотности проводится титрование гидроокисью калия, а для определения щёлочности – соляной кислотой. В настоящее, время для этих целей чаще используют метод потенциометрического титрования. Моторное масло должно обладать определённой щёлочностью для сохранения моющих свойств, способности к нейтрализации кислот и подавления процессов коррозии. Чем больше щелочное число, тем большее количество кислот, образующихся при окислении масла и сгорании топлива, может быть переведено в нейтральные соединения. В противном случае эти кислоты вызывают коррозионный износ деталей двигателя и усиливают процессы образования отложений. При работе масла в двигателе щелочное число неизбежно снижается, нейтрализующие присадки срабатываются. Такое снижение имеет допустимые пределы, по достижении которых масло считается утратившим работоспособность. Считают, что при уменьшении щелочности масла примерно на 50% от начальной величины, масло следует заменить.

Моторное масло должно обладать определённой щёлочностью для сохранения моющих свойств, способности к нейтрализации кислот и подавления процессов коррозии. Чем больше щелочное число, тем большее количество кислот, образующихся при окислении масла и сгорании топлива, может быть переведено в нейтральные соединения. В противном случае эти кислоты вызывают коррозионный износ деталей двигателя и усиливают процессы образования отложений. При работе масла в двигателе щелочное число неизбежно снижается, нейтрализующие присадки срабатываются. Такое снижение имеет допустимые пределы, по достижении которых масло считается утратившим работоспособность. Считают, что при уменьшении щелочности масла примерно на 50% от начальной величины, масло следует заменить. Топливо обычно содержит некоторое количество сернистых соединений, влияющих на общие показатели кислотности топлива, работу выхлопной системы и ее коррозионную стойкость. Использование топлива с большим содержанием серы приводит к необходимости повышения смазывающих характеристик (TBN) для компенсации процессов кислотной коррозии. Использование такого топлива существенно снижает срок службы катализаторов и узлов выхлопной системы. Категорически не рекомендуется использовать марки топлива, содержание сернистых соединений в которых превышает рекомендованные величины. Следует иметь в виду, что в дизельном топливе помимо стабильных соединений могут присутствовать активные соединения серы, значительно усиливающие процессы коррозии. Содержание серы в топливе регулируются европейским стандартом ISO 4260.

Топливо обычно содержит некоторое количество сернистых соединений, влияющих на общие показатели кислотности топлива, работу выхлопной системы и ее коррозионную стойкость. Использование топлива с большим содержанием серы приводит к необходимости повышения смазывающих характеристик (TBN) для компенсации процессов кислотной коррозии. Использование такого топлива существенно снижает срок службы катализаторов и узлов выхлопной системы. Категорически не рекомендуется использовать марки топлива, содержание сернистых соединений в которых превышает рекомендованные величины. Следует иметь в виду, что в дизельном топливе помимо стабильных соединений могут присутствовать активные соединения серы, значительно усиливающие процессы коррозии. Содержание серы в топливе регулируются европейским стандартом ISO 4260. ..

..