Фрикционное сцепление

Фрикционное сцепление работает за счет трения дисков. Задача сцепления как такового – это «включить или выключить» передачу крутящего момента с двигателя на коробку передач. Выжимая педаль сцепления, мы разъединяем трущиеся диски и момент не передается. Отпускаем педаль – и момент начал передаваться. Плавно отпускать педаль нужно для того, чтобы диски не ударялись друг о друга и аккуратно, без толчков, вошли в зацеп.

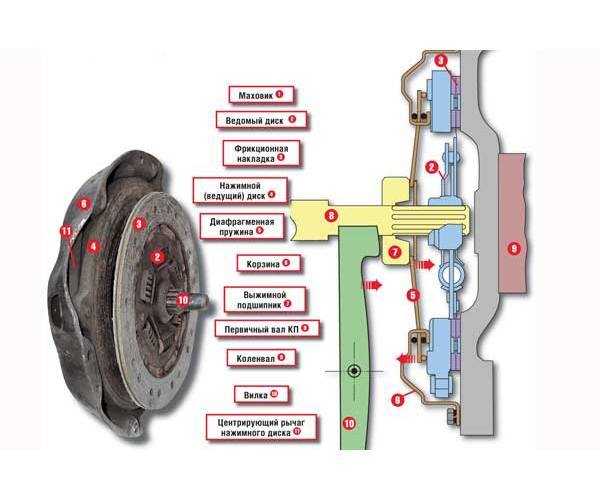

Теперь давайте разбираться в конструкции. Функцию ведущего диска сцепления выполняет маховик, закрепленный на коленвале. Он вращается всегда, пока включен двигатель. Его рабочая поверхность – гладкий металл (если, конечно, он не поврежден).

К маховику со стороны коробки передач привинчивается так называемая корзина сцепления – металлический кожух с подпружиненным нажимным диском внутри (он тоже металлический и гладкий). Вся эта конструкция также всё время вращается при запущенном моторе.

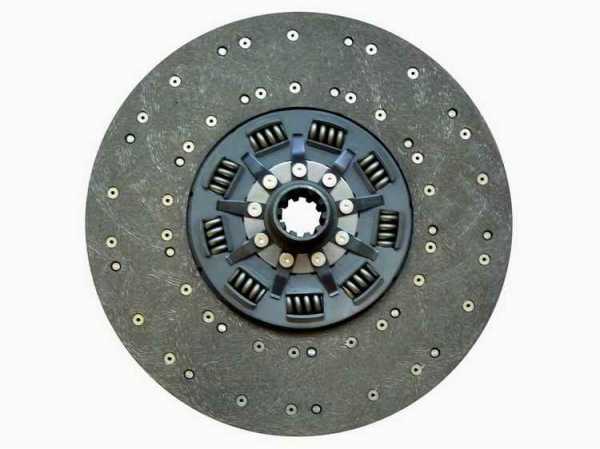

Между нажимным диском корзины и ведущим диском (маховиком) располагается ведомый диск сцепления. Вот он, для лучшего сцепления со стальными поверхностями, снабжен фрикционными накладками, которые еще иногда называют «феродо». Ведомый диск закреплен на первичном валу коробки передач. Соответственно, когда его прижимают к ведущему, он крутит вал и приводит в движение всю коробку.

Для того чтобы сжать вместе все три диска (ведущий, ведомый и нажимной), используется нажимной подшипник – деталь, которая, как и ведомый диск, располагается на первичном валу, а точнее – на его защитном кожухе. Почему на кожухе? А потому, что выжимной подшипник не вращается. Его задача – прижиматься к лепесткам диафрагменной пружины нажимного диска и, соответственно, прижимать всю эту конструкцию к ведомому диску и толкать полученный «слоеный пирог» к ведущему диску.

Нажимной подшипник в действие приводит педаль сцепления. Когда педаль отпущена, подшипник нажат и «пирог из дисков» слеплен воедино. Нажимая педаль, мы убираем подшипник от корзины, и пружины убирают нажимной диск от ведомого. Система «расслабляется».

Последнее, что осталось понять – это каким образом усилие от педали передается на подшипник. Непосредственно на сам подшипник давит вилка сцепления. Ну а вилку в движение приводит система привода сцепления, о которой мы рассказываем в отдельной статье.

Самая простая конструкция фрикционного сцепления – однодисковая. Она так называется по числу ведомых дисков. Для очень мощных автомобилей (грузовиков или с очень «моментным» двигателем) применяют не однодисковое, а многодисковое сцепление. Конструкция отличается тем, что в корпусе корзины между маховиком и нажимным диском располагается не один, а несколько ведомых дисков (чаще всего два). В итоге получается больше поверхностей трения. Подобная система нужна для того, чтобы «переварить» большой момент и мощность.

Остались вопросы? Смотрите простое и доходчивое видео от Михаила Нестерова.

knowcar.ru

Фрикционный диск: муфты и накладки сцепления

2035 ПросмотровЛюбой владелец автомобиля с механической коробкой передач прекрасно осознает, какую значительную роль при вождении играет педаль сцепления: без взаимодействия с педалью невозможны разгон, трогание с места и даже эффективное торможение двигателем. Сегодня мы расскажем, как устроено фрикционное сцепление современного автомобиля, и почему так важно знать его устройство.

Принцип работы

Сцепление, как и любой другой агрегат современного авто, имеет огромное количество составных частей и элементов. Этот факт значительно осложняет жизнь тем водителям, которые только начинают вдаваться в подробности устройства современного автомобиля и постигать тонкости работы отдельных узлов и механизмов.

К счастью, сцепление устроено относительно просто, по крайней мере, в сравнении с двигателем внутреннего сгорания или механической трансмиссией, поэтому понять принцип работы такого узла не составляет чрезмерно большого труда.

Основные составляющие сцепления — это два диска, которые постоянно взаимодействуют друг с другом и двигаются синхронно до тех пор, пока не будет нажата педаль, и диски не отделятся друг от друга.

Ведущий диск с накладкой при помощи крепежных пружин закрепляется к маховику двигателя. Несложно догадаться, что число оборотов ведущего диска всегда совпадает с количеством оборотов двигателя, а потому интенсивность вращения можно регулировать при помощи педали акселератора.

Фрикционный диск с накладкой, являющийся ведомым, закрепляется со стороны первичного вала трансмиссии. Его задача — принимать крутящий момент от ведущего диска и мгновенно передавать его коробке передач, что обеспечит соединение двигателя и ведущей оси.

Фрикционным диск называется из-за своего принципа работы: за счет свойств материала, из которого изготавливается накладка диска, ведущая и ведомая части в буквальном смысле слова прилипают друг к другу и вращаются синхронно. Накладка предотвращает какое-либо скольжение или трение друг об друга, чем значительно продлевает ресурс всех подвижных частей коробки.

Накладка выполняется из шероховатых материалов, которые устойчивы к истиранию и могут подвергаться нагрузке в течение достаточно долгого времени. По мере выработки собственного ресурса, накладка становится тоньше и в конечном счете полностью стирается и требует замены. Сменив накладку на новую, владелец вновь обеспечивает свой автомобиль исправным сцеплением.

От прошлого к настоящему

Однодисковые сцепления, работающие за счет трения накладок друг об друга, которые широко применяются на бюджетных и недорогих автомобилях, постепенно уходят в прошлое. На смену им приходят многодисковые муфты, которые имеют более высокий ресурс и обеспечивают беспроблемное и комфортное управление автомобилем.

Муфта заключает в себе ведущий и ведомый диски, подобно тому, как это работает в однодисковых муфтах старого образца. Помимо этих составляющих, в муфте также имеется набор фрикционных дисков, которые вращаются синхронно за счет трения, возникающего между подвижными элементами.

Преимуществ у многодисковых муфт несколько. Во-первых, благодаря тому, что в муфте одновременно вращается не один, а сразу несколько дисков, нагрузка между ними распределяется равномерно. Это позволяет обеспечить больший ресурс всем подвижным деталям и предъявлять менее строгие требования к материалам, из которых они изготавливаются.

Во-вторых, муфта наполняется маслом, которое циркулирует между фрикционами под давлением. Смазка дополнительно охлаждает трущиеся детали, а также предотвращает их преждевременный износ.

Вообще говоря, многодисковая муфта не применяется в коробках передач механического типа. Основная ее задача — обеспечение переключения скоростей в коробке-автомат, работа которой как раз основывается на вращении фрикционов, называемых пакетами. Практически все современные автомобили, оснащенные АКПП, используют многодисковые механизмы, поскольку практика показывает, что такая трансмиссия может обходиться без ремонта долгие годы, а ее ресурса хватает на несколько сотен тысяч километров пробега.

Резюме

Сцепление, оборудованное фрикционными дисками, — это надежная конструкция, которая широко используется всеми автопроизводителями. Благодаря простому устройству, ремонт такого узла не составляет большого труда, а стоимость ремонта придется по душе даже тем владельцам, которые не привыкли тратить на свой автомобиль значительные суммы.

portalmashin.ru

Фрикционные диски сцепления

Фрикционный диск: муфты и накладки сцепления

1022 ПросмотровЛюбой владелец автомобиля с механической коробкой передач прекрасно осознает, какую значительную роль при вождении играет педаль сцепления: без взаимодействия с педалью невозможны разгон, трогание с места и даже эффективное торможение двигателем. Сегодня мы расскажем, как устроено фрикционное сцепление современного автомобиля, и почему так важно знать его устройство.

Принцип работы

Сцепление, как и любой другой агрегат современного авто, имеет огромное количество составных частей и элементов. Этот факт значительно осложняет жизнь тем водителям, которые только начинают вдаваться в подробности устройства современного автомобиля и постигать тонкости работы отдельных узлов и механизмов.

К счастью, сцепление устроено относительно просто, по крайней мере, в сравнении с двигателем внутреннего сгорания или механической трансмиссией, поэтому понять принцип работы такого узла не составляет чрезмерно большого труда.

Основные составляющие сцепления — это два диска, которые постоянно взаимодействуют друг с другом и двигаются синхронно до тех пор, пока не будет нажата педаль, и диски не отделятся друг от друга.

Ведущий диск с накладкой при помощи крепежных пружин закрепляется к маховику двигателя. Несложно догадаться, что число оборотов ведущего диска всегда совпадает с количеством оборотов двигателя, а потому интенсивность вращения можно регулировать при помощи педали акселератора.

Фрикционный диск с накладкой, являющийся ведомым, закрепляется со стороны первичного вала трансмиссии. Его задача — принимать крутящий момент от ведущего диска и мгновенно передавать его коробке передач, что обеспечит соединение двигателя и ведущей оси.

Фрикционным диск называется из-за своего принципа работы: за счет свойств материала, из которого изготавливается накладка диска, ведущая и ведомая части в буквальном смысле слова прилипают друг к другу и вращаются синхронно. Накладка предотвращает какое-либо скольжение или трение друг об друга, чем значительно продлевает ресурс всех подвижных частей коробки.

Накладка выполняется из шероховатых материалов, которые устойчивы к истиранию и могут подвергаться нагрузке в течение достаточно долгого времени. По мере выработки собственного ресурса, накладка становится тоньше и в конечном счете полностью стирается и требует замены. Сменив накладку на новую, владелец вновь обеспечивает свой автомобиль исправным сцеплением.

От прошлого к настоящему

Однодисковые сцепления, работающие за счет трения накладок друг об друга, которые широко применяются на бюджетных и недорогих автомобилях, постепенно уходят в прошлое. На смену им приходят многодисковые муфты, которые имеют более высокий ресурс и обеспечивают беспроблемное и комфортное управление автомобилем.

Муфта заключает в себе ведущий и ведомый диски, подобно тому, как это работает в однодисковых муфтах старого образца. Помимо этих составляющих, в муфте также имеется набор фрикционных дисков, которые вращаются синхронно за счет трения, возникающего между подвижными элементами.

Преимуществ у многодисковых муфт несколько. Во-первых, благодаря тому, что в муфте одновременно вращается не один, а сразу несколько дисков, нагрузка между ними распределяется равномерно. Это позволяет обеспечить больший ресурс всем подвижным деталям и предъявлять менее строгие требования к материалам, из которых они изготавливаются.

Во-вторых, муфта наполняется маслом, которое циркулирует между фрикционами под давлением. Смазка дополнительно охлаждает трущиеся детали, а также предотвращает их преждевременный износ.

Вообще говоря, многодисковая муфта не применяется в коробках передач механического типа. Основная ее задача — обеспечение переключения скоростей в коробке-автомат, работа которой как раз основывается на вращении фрикционов, называемых пакетами. Практически все современные автомобили, оснащенные АКПП, используют многодисковые механизмы, поскольку практика показывает, что такая трансмиссия может обходиться без ремонта долгие годы, а ее ресурса хватает на несколько сотен тысяч километров пробега.

Резюме

Сцепление, оборудованное фрикционными дисками, — это надежная конструкция, которая широко используется всеми автопроизводителями. Благодаря простому устройству, ремонт такого узла не составляет большого труда, а стоимость ремонта придется по душе даже тем владельцам, которые не привыкли тратить на свой автомобиль значительные суммы.

portalmashin.ru

Устройство сцепления — Энциклопедия журнала «За рулем»

Сцепление — механизм кратковременного разъединения вала двигателя и механизмов трансмиссии (коробки переключения передач), предназначенный для плавного начала движения транспортного средства с места и бесшумного для переключения передач. Сцепление состоит из одного или нескольких фрикционных дисков, прижимаемых к ведущему диску двигателя (маховику) пружинами. В рабочем состоянии фрикционные диски, покрытые абразивным материалом, прижаты к маховику и передают крутящий момент от коленчатого вала двигателя на ведомый диск, насаженный через шлицевое соединение на вал . Вращение передается благодаря силам трения. Как только водитель нажимает на педаль сцепления, выжимная муфта отводит фрикционный диск (или пакет дисков) от маховика, преодолевая сопротивление пружин. Сила трения уменьшается, фрикционные диски начинают проскальзывать, замедляют или прекращают вращение, двигатель отсоединяется от узлов трансмиссии. В результате при работающем двигателе крутящий момент на ведущие колеса не передается. Это позволяет замедлить движение автомобиля, разгрузить валы для бесшумного переключения передачи, либо остановить транспортное средство без остановки двигателя.Механизм выключения сцепления состоит из выжимного подшипника, приводного механизма (механического тросового или гидравлического), педали сцепления. Фрикционные диски (или ведомый диск, если речь идет о наиболее распространенном двухдисковом сцеплении) покрыты накладками из материала на основе асбеста. В последнее время в сцеплении применяют новые материалы, не содержащие асбеста, что увеличивает долговечность сцепления в целом. В центральной части ведомого диска расположены выжимные рычаги или лепестковые элементы, на которые воздействует выжимной подшипник. В свою очередь подшипник перемещается по направляющей вала вилкой выключения сцепления, связанной с педалью сцепления тросовым или гидравлическим приводом. В ведомый диск встраивают демпферные пружины, компенсирующие колебания частоты вращения и улучшающие равномерность вращения вала , что положительно сказывается на плавности хода автомобиля и долговечности коробки переключения передач.

Разновидности сцепления

Механизмы сцепления, применяемые в автомобилях и мотоциклах разделяют по способу передачи крутящего момента на узлы трансмиссии (на ) на механические, гидравлические и электромагнитные. Наибольшее распространение получили механические сцепления, которые в свою очередь, подразделяются на:1. На сухие и «мокрые», работающие в маслянной ванне. Первые используются в автомобилях, вторые — в мотоциклах. «Мокрое» сцепление позволяет уменьшить диаметр ведущего и ведомого дисков, увеличить срок службы сцепления и улучшить охлаждение механизма.2. По способу передачи крутящего момента — постоянного и непостоянного действия. Сцепление постоянного действия устанавливается в транспортные средства, непостоянного действия — в мощные станки и в механизмы (например, в экскаваторы и погрузчики), в которых передача крутящего момента необходима лишь в кратковременном режиме.

3. По количеству дисков м

motorsmarine.ru

Тюнинг Сцепления. Виды фрикционных накладок спортивных и гоночных дисков сцепления.

Это была шутка на первое апреля. Да, все компании предлагают похожие по составу диски.

Виды фрикционных накладок спортивных дисков:

Органика — Фрикционный материал, который применяется на 95% всех типов используемых на сегодняшний день сцеплений. Органические накладки дешевы и неприхотливы. Именно по этим причинам они используются автомобильными производителями для авто ориентированных на комфортную повседневную эксплуатацию. Многие тюнинговые бренды сцеплений имеют в своей линейке усиленную органику, которая отличается от заводской более качественными составляющими фрикционного материала, термостойкость которого не превышает 250°С. Но усиленными данные сцепления можно назвать не столько из-за более качественного состава, а скорее из-за того, что в комплект входит корзина с повышенной прижимной силой. Серия сцеплений FX100 от Clutch Masters, Stage 1 от фирмы SPEC , а так же все диски из серии Street фирмы ACT является примерами данного вида.

FiberTuff — Новый инновационный фрикционный материал, накладки которого состоят из смеси керамического наполнителя, углеродного волокна и кевлара, разработанные как износостойкая, высокопрочная и стойкая к высоким рабочим температурам альтернатива органическим накладкам. По фрикционным качествам, накладки FiberTuff очень похожи на органические накладки. Но способны выдерживать на 10-15% больше крутящего момента, чем органика (без увеличения прижимной силы). Срок службы данного состава превосходит органический в 2-4 раза. Термостойкость увеличена до 400°С. При использовании данного сцепления, отмечается улучшение четкости включения сцепления. Сцепления с данным фрикционным составом есть в линейке фирмы SPEC это Stage 2+ и у Clutch Masters это FX250.

Kevlar — фрикционные накладки изготовленные из кевларового волокна — полимерного материала, пришедшего в автомобилестроение из авиакосмической промышленности. Кевлар применяется также для изготовления бронежилетов и кузовов суперкаров, вроде Ferrari Enzo — деталей весьма прочных и очень легких. Кевларовые сцепления обладают износостойкостью, в 5-10 раз превышающей органические накладки. Они обладают повышенной жаропрочностью и не изнашивают рабочие поверхности маховиков и прижимных дисков. Но при установке требуют грамотного монтажа — накладки очень чувствительны к чистоте и качеству установки , а затем требуется деликатная обкатка в течение минимум 1000 км. Термостойкость кевларовых накладок достигает 370°С. Диск сцепления с такими накладками хорошо подходит для продолжительной жесткой эксплуатации машины. Сцепления с данными дисками представлены серией FX200 и FX300 у Clutch Masters и Stage 2 у SPEC.

Металлокерамика — бывает разная: алюминиевая, чугунная, медная.

В большинстве производимых сцеплений применяют металлокерамические накладки, изготовленные на медной основе. Диски сцепления с этими накладками обладают высоким коэффициентом трения и выдерживают весьма высокие температурные режимы (до 600°С). Они очень популярны в автоспорте и тюнинге, поскольку при равных размерах диска передаваемый крутящий момент может возрасти вдвое. Недостаток таких накладок — их агрессивность к сопряженным деталям. Они относительно быстро изнашивают поверхности трения маховика и прижимного диска корзины. Поэтому рекомендованы для использования только на спортивных и гоночных автомобилях. Данные диски можно найти в сцеплениях серий FX400 и FX500 у Clutch Masters, а также все 4-х и 6-ти лепестковые диски у ACT металлокерамические.

Carbon — сцепления на базе углеродных композитов. Главная особенность в том, что прижимной и ведомый диски, а также сопряженная поверхность маховика выполнены из углерода. Он обеспечивает необходимый коэффициент трения (поскольку коэффициент трения углерода по чугуну очень низкий) и максимальную износостойкость. Этот механизм обладает неимоверным температурным пределом (2500°С). Долговечность в 5 раз выше «органики». Единственный недостаток — высокая стоимость.

racefans.ru

Фрикционные элементы и детали сцепления

Фрикционные накладки работают в очень сложных условиях динамических и тепловых нагрузок. Их износ в настоящее время лимитирует общий срок службы ФС.

Материалы фрикционных накладок можно разделить на две группы: композиционные на основе полимеров; порошковые.

Композиционные материалы на основе полимеров представляют собой многокомпонентную композицию, содержащую основу, теплостойкую арматуру и наполнитель. Основу в таких материалах составляют связующие: каучуки, смолы и их комбинации. Чаще применяют фенолформальдегидные и анилинформальдегидные модифицированные смолы, различные натуральные и синтетические каучуки и их комбинации, формальдегидные модифицированные смолы, различные натуральные и синтетические каучуки и их комбинации.

Наполнители регулируют рабочие и технологические свойства материала. Их разделяют на металлические (медь, бронза, латунь, цинк, алюминий, свинец, железо, титан и другие металлы и соединения в виде порошков, стружки или проволоки),неметаллические (графит, углерод, кокс, сера и др.), органические, например скорлупа ореха кешью. Каучуково-смоляная основа обладает недостаточно высокими механическими свойствами, особенно при повышенных температурах. Все материалы на полимерной основе содержат теплостойкую арматуру: асбест, волокна, вату и др. Этот компонент во многом определяет свойства и технологию изготовления материала, и поэтому он часто отражается в названии. Так, материалы, армированные асбестом, называют фрикционными асбополимерными материалами (ФАПМ).

Материалы, в которых асбест заменен на другую теплостойкую арматуру, называют фрикционными безасбестовыми полимерными (ФБПМ). Применение ФБПМ в ФС было связано, в первую очередь, в связи с обнаруженной концерогенностью асбеста, отчего в ряде стран последовал запрет на его применение на транспорте. В настоящее время в качестве заменителя асбеста применяют синтетические арамидные волокна типа “Кевлар”, стекло, керамику, борные и углеродные соединения, базальт, слюду, валлостонит и металлическое стальное волокно. Наиболее широко используются арамидные волокна типа “Кевлар”. При этом незначительная добавка арамидных волокон в ФАПМ (до 5%) повышает износостойкость фрикционной накладки примерно в 1,5 раза.

Размеры фрикционных накладок нормированы ГОСТ 1786. Толщина новой накладки порядка 3…5,5 мм. Накладки выполняются в виде целого кольца, либо в виде усеченных секторов. Иногда на поверхности накладки выполняют вентиляционные канавки для охлаждения поверхности трения и удаления продуктов износа.

Порошковые фрикционные материалы выполняют на медной основе (62…71 % меди) или на железной основе (60…65% окиси железа) с добавлением наполнителей — оксида кремния (для повышения износостойкости), барита и графита (для стабилизации фрикционных свойств) и др.

Наибольшее распространение получили порошковые материалы на медной основе, так как вызывают меньший износ контртел, чем порошковые материалы на железной основе.

Накладки из порошкового материала весьма хрупкие. Поэтому их всегда применяют совместно со стальной подложкой — основанием ведомого диска, или отдельной пластины — подложки, которая затем приклепы-вается к основанию ведомого диска.

Ведущие диски (нажимные и промежуточные), как наиболее нагреваемые детали ФС изготовляют достаточно массивными для поглощения и рассеяния теплоты. Нажимной диск ФС должен быть достаточно жестким, чтобы он при нагревании не коробился и обеспечивал хорошее прилегание к фрикционным накладкам ведомых дисков. В качестве материала ведущих дисков чаще применяют серые чугуны (СЧ 18, СЧ 21, СЧ 22, СЧ 24), которые по сравнению со сталью обладают более высокой износостойкостью и меньше изнашивают фрикционные накладки.

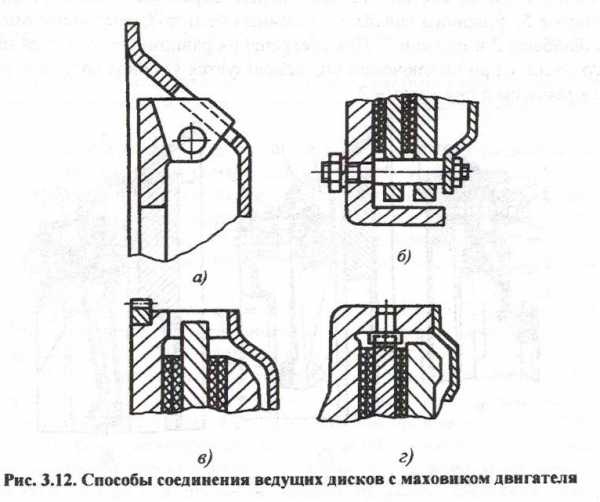

Ведущие диски должны вращаться с маховиком двигателя и иметь возможность перемещаться в осевом направлении. При этом направляющими устройствами служат выступы, шипы, зубья, пальцы, шпоночные соединения и тангенциальные пружины, равномерно располагаемые по окружности. Выступы нажимного диска, входящие в пазы кожуха ФС, обеспечивают их надежное соединение (рис. 3.12,а). Однако в данной конструкции вследствие значительного трения в соединении существенно увеличивается усилие выключения ФС.

В двухдисковых ФС ведущие диски иногда перемещаются вдоль пальцев, закрепленных на маховике двигателя (рис. 3.12,6). Ведущие диски могут соединяться с маховиком при помощи шлиц, шипов (рис. 3.12,в) или направляющих сухарей, запрессованных в маховик (рис. 3.12,г). Наиболее перспективно соединение ведущих дисков ФС с маховиком двигателя при помощи упругих тангенциальных пластин (рис. 3.6,6), обеспечивающих их перемещение без потерь на трение.

Кожух ФС может быть штампованным или литым. Для изготовления штампованного кожуха используется углеродистая конструкционная

сталь типа 08кп толщиной 2…7 мм. Литой кожух изготовляют из серого чугуна.

ФС с литым кожухом обладает повышенной жесткостью, что обеспечивает стабильные характеристики механизма их отводки. Однако их масса на 20…30 % больше массы аналогичного штампованного кожуха. Поэтому в современных ФС наибольшее распространение получили штампованные кожухи.

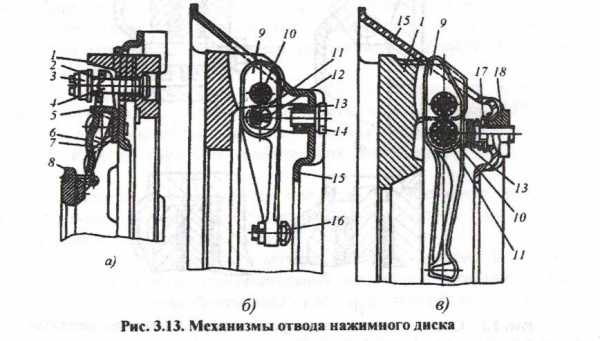

Отвод нажимного диска при выключении ФС с винтовыми цилиндрическими и с неразрезной тарельчатой пружиной осуществляется рычажным механизмом отвода. Число отжимных рычагов ФС колеблется от трех до шести, а их передаточное число — от 3,5 до 6,5. Чаще всего применяют кованые и штампованные рычаги. Преимущество штампованных рычагов заключается последующей закалкой до 56…62 HRC. Для кованых рычагов применяют в их меньшей массе. Для изготовления штампованных рычагов применяют стали типа 08кп с цианированием на глубину 0,3…0,5 мм и сталь 40-50.

Борьба с механическими потерями в механизме отвода нажимного диска обусловила большое разнообразие соединений отжимных рычагов с кожухом и нажимным диском (рис. 5.14). На рис. 5.14,а механизм отвода нажимного диска состоит из трех корытообразных отжимных рычагов 6, упоров 5, упорного кольца 8, отжимных болтов 4, регулировочных гаек 3 с шайбами 2 и пружин 7. Для обеспечения равномерного отвода нажимного диска 1 при выключении ФС используется упорное кольцо 8, прижатое к рычагам 6 пружинами 7.

Все сопряжения этого механизма работают без смазки с трением скольжения, что приводит к большим потерям на трение, изнашиванию сопрягаемых деталей и частым регулировкам в эксплуатации. Этих недостатков в значительной степени лишена простая и надежная конструкция, представленная на рис. 3.13,6. Одна опора рычага 9 выполнена на игольчатом подшипнике 10, а другая состоит из ролика 12, перекатывающегося по неподвижной оси 11, установленной на вилке 13, соединенной с кожухом 15 болтом 14. Роль упора рычага выполняет регулировочный винт 16.

Одна из наиболее распространенных и надежных конструкций, имеющая относительно небольшие потери на трение, показана на рис. 3.13,б. Здесь обе опоры рычага 9 имеют игольчатые подшипники 10. Поворот рычага 9 при выключении и включении ФС осуществляется вокруг оси 11, установленной в вилке 13. Положение рычагов относительно нажимного диска 1 регулируется гайкой 18 и фиксируется пружиной 17, размещенной между вилкой 13 и кожухом 15.

vostok-agro.info

Фрикционные накладки для ведомого диска сцепления 170 x110

Для внесения изменений в конструкцию сцепления 170х110, нужно знать его устройство и принцип работы. Вращательный момент коленчатого вала с помощью маховика через ведомый диск передается на первичный вал коробки передач. Для смягчения ударных нагрузок в конструкции ведомого диска предусмотрен демпфирующий механизм.

Ведомый диск

Ведомый диск перемещается по первичному валу коробки на шлицах и специальной пружиной зажимается между прижимным диском и маховиком.

При нажатии на педаль сцепления выжимной подшипник начинает давить на лепестки корзины сцепления, прижимной диск перестает давить на ведомый диск и прижимать его к маховику. Чтобы обеспечить плавное трогание автомобиля, ведомый диск снабжен фрикционными накладками. От них зависит качественная работа сцепления.

Диск сцепления

На серийном автомобиле устанавливается сцепление, которое может обеспечить плавность при трогании, небольшую стоимость обслуживания и продолжительную эксплуатацию при бережном отношении. Такими свойствами обладают диски сцепления с установленными на нем фрикционными накладками из органических материалов. Такое сцепление стоит недорого, обеспечивает плавность при трогании и дальнейшем движении, служит до 160 тыс. километров пробега. Фрикционные накладки для ведомого диска сцепления 170 x110 получили широкое распространение, благодаря своим свойствам.

Величина крутящего момента, которую может удержать серийное сцепление, имеет запас в 20-30% от мощности двигателя. Эта величина зависит от технологии изготовления. Одинаковые диски сцепления могут различаться по своим характеристикам, если они сделаны на разных заводах. Такими характеристиками являются: плавность включения, долговечность и удерживаемая величина крутящего момента.

Тюнинг диска сцепления

Автомобилисты, занимающиеся тюнингом, увеличивают мощность двигателя. Обычно запаса «родного» сцепления не хватает для таких двигателей. А так как автомобиль усовершенствуется для участия в гонках, сцепление начинает работать в таких режимах, которые «родное» сцепление может не выдержать. При превышении допустимой нагрузки сцепление начинает буксовать, при этом происходит быстрый разогрев накладок. Рабочий температурный диапазон органических накладок ограничен температурой в 2-2,5 тысячи градусов. При превышении этого предела, они спекаются и теряют свои свойства. В результате сцепление сожжено.

Во избежание таких результатов в тюнинге автомобилей применяется сцепление, конструктивно отличающееся от серийного. Основным отличием между серийным сцеплением и тюнингованым является материал изготовления фрикционных накладок. Накладки для ведомого диска сцепления из органических материалов для гонок не подходят.

Виды фрикционных накладок

Самым простым материалом для тюнинга сцепления является «ФиберТуф». Компонентами такого материала служат кевлар, углеродное волокно и керамический наполнитель. Главными отличительными характеристиками таких накладок является повышенная температурная стойкость (около 4000С) Также накладки из материала «ФиберТуфф» обладают повышенной износостойкостью, которая в 2-4 раза выше, чем у органических. Сцепление с такими накладками подойдет как для повседневных поездок, так и для любительских гонок.

Для любителей погоняться подойдут фрикционные накладки из кевларового волокна. История его использования начиналась с применения в авиакосмической промышленности. Также кевлавровое волокно применяется в изделиях, которые должны иметь небольшой вес при высокой прочности, такие как бронежилет или корпус гоночного болида. Накладки из такого материала не только превосходят по износостойкости органические (примерно в 5-10 раз), но и являются более щадящими по отношению к рабочим поверхностям маховика и прижимного диска. Для того, чтобы диски сцепления из кевлара прослужили долго, требуется его грамотная установка. Также такие диски нуждаются в прикатке, поэтому необходима бережная эксплуатация в течение около 10 тысяч км пробега.

Для любителей «выжать» из автомобиля все подойдут диски из металлокерамики. Металлы, используемые в них, могут быть различными, но наибольшую применяемость получили накладки на медной основе. Так как предельная температура (около 6000С) и коэффициент трения очень высок, металлокерамическое сцепление применяется для создания гоночных авто. Но такие свойства очень дорого обходятся. Диск из металлокерамики очень быстро «съедает» рабочие поверхности маховика и прижимного диска. Поэтому такие диски нашли применение только в производстве гоночных автомобилей.

Для тех, кому не важна стоимость, а интересует только качество, можно посоветовать накладки из углеродных композитов. Такой тюнинг потребует установки маховика и прижимного диска с рабочими поверхностями из того же углерода. Это обусловлено низким коэффициентом трения углерода по чугуну. Высокая цена таких дисков компенсируется огромной износостойкостью, в 5 раз превышающей износостойкость органических накладок. Такой диск может нормально работать при температурах до 25000С!

Виды ведомых дисков

Еще ведомые диски делятся по количеству сегментов фрикционных накладок. Бывают диски с тремя, четырьмя, шестью и восьмью накладками. Чем меньше количество накладок, тем более жесткое включение сцепления, и тем менее оно долговечно. Диски с тремя сегментами применяются исключительно в спортивных автомобилях. Восьмисегментные диски – диски, предназначенные для повседневной езды. Такие диски устанавливаются на серийные автомобили.

Оцените статью: Поделитесь с друзьями!tuningtaza.ru

Сцепление — Энциклопедия журнала «За рулем»

Механическая трансмиссия должна иметь возможность кратковременного разъединения от работающего двигателя. Это необходимо при остановках автомобиля и при переключении передач в механической ступенчатой коробке передач. Кроме того, при троганье автомобиля с места и переключении передач соединение вала двигателя и трансмиссии должно происходить плавно, без резких рывков. В связи с этим возникает необходимость в специальном устройстве, обеспечивающем постепенное нагружение двигателя. В качестве такого устройства обычно применяется сцепление. Использование сцепления необходимо для переключения передач т.к. если трансмиссия находится под нагрузкой крутящим моментом, переключение невозможно. Прежде чем переключить передачу, сцепление необходимо выключить.

В принципе, в качестве сцепления может быть использована любая управляемая муфта. Первые автомобили были оборудованы ленточным сцеплением, в котором металлическая лента охватывала снаружи металлический барабан или прижималась к нему изнутри при помощи различных рычажных элементов. Ленточные сцепления в обычном положении были выключены и включались путем перемещения рычага в определенное положение. Основным недостатком ленточных сцеплений была необходимость в использовании сложных регулировочных узлов, компенсирующих изнашивание рабочих поверхностей.

Конусное сцепление

С появлением коробок передач со скользящими шестернями появляются сцепления конусного типа. В отличие от постоянно выключенных ленточных сцеплений конусные сцепления удерживались во включенном состоянии пружиной, а выключались, когда водитель, нажимая педаль, сжимал пружину. Именно с первых конструкций конусных пружин в практику автомобилестроения вошел принцип включения сцепления пружинами.

Сцепление конусного типа:

1 — фланец коленчатого вала;

2 — маховик;

3 — муфта выключения сцепления;

4 — педаль сцепления;

5 — рычаг выключения сцепления;

6 — вал сцепления;

7 — кожух сцепления;

8 — пружина;

9 — конус сцепления;

10 — фрикционная накладка

В конусных сцеплениях поверхности трения составляли угол 15° с осью конуса. Конус, представляющий собой ведомый элемент, первоначально покрывался кожей, которая требовала тщательного и трудоемкого ухода, но даже при этом быстро изнашивалась. Поэтому впоследствии стали применяться прокладки из фрикционных материалов с асбестовой основой. Маховик двигателя служил ведущим элементом сцепления — его обод изнутри имел коническую поверхность, соответствующую поверхности ведомого элемента сцепления. Ведомый элемент устанавливался на шлицах (продольных выступах) вала коробки передач с возможностью осевого перемещения для выключения сцепления. В рабочем положении конусные поверхности трения были сжаты усилием пружины. Нажатие педали сопровождалось отводом ведомой части от маховика и выключением сцепления. При работе любого сцепления важно, чтобы при его выключении ведомая часть быстро останавливалась. Главным недостатком конусного сцепления было то, что обладающий большим моментом инерции ведомый элемент долго вращался после выключения сцепления, затрудняя переключение передач.

Многодисковое сцепление

На смену конусному сцеплению пришло многодисковое сцепление, работающее в масле. Оно состояло из чередующихся стальных и бронзовых дисков, закрепленных на шлицах с ведомым и ведущим барабанами. Ведомый барабан с многочисленными ведомыми дисками

также обладал большим моментом инерции, что в значительной степени затрудняло переключение передач. Кроме того, при загустевании масла в холодную погоду диски слипались и сцепление не выключалось.

Следующей ступенью в развитии конструкции сцепления явилось сухое многодисковое сцепление. Ведущие диски его были снабжены накладками из фрикционного материала, приклепанного к ним с обеих сторон. Но и в этом сцеплении сохранился основной недостаток многодисковых сцеплений — большой момент инерции ведомых частей сцепления, затрудняющий переключение передач. Другим недостатком такого сцепления было то, что ведомые металлические диски, расположенные между фрикционными обшивками, обладающими низкой теплопроводностью, сильно нагревались при пробуксовке, что ускоряло износ накладок, а иногда возникало сильное коробление дисков, приводившее к нарушению чистоты выключения сцепления.

С 1910 г. на автомобилях начинают применять однодисковые сцепления. Однако первые конструкции не имели фрикционных накладок, диски изготавливались из чугуна и бронзы или из чугуна и стали. Постепенно преимущества однодискового фрикционного сцепления получили всеобщее признание, и к середине 20-х гг. оно уже практически вытесняет прочие конструкции фрикционных муфт.

Сейчас в трансмиссиях автомобилей все чаще применяются также сцепления, построенные на иных принципах действия: гидравлические и электромагнитные.

Гидравлическое сцепление

В гидравлическом сцеплении (гидромуфте) ведущее (насосное) лопастное колесо связано с двигателем, а ведомое (турбинное) лопастное колесо — с трансмиссией. В поперечной плоскости колеса гидромуфты имеют форму тора. В колесах имеются радиальные лопасти. Оба колеса помещены в корпусе, заполненном маслом. При вращении насосного колеса кинетическая энергия жидкости, расположенной между его лопастями и движущейся под действием центробежных сил, передается турбинному колесу. При достижении определенного числа оборотов эта энергия становится достаточной для того, чтобы автомобиль тронулся с места, а при дальнейшем увеличении числа оборотов колеса гидромуфты начинают вращаться практически с одинаковой скоростью.

Гидромуфта в качестве самостоятельного агрегата, выполняющего функции сцепления в трансмиссии автомобиля, не используется, так как для обеспечения ее выключения при переключении передач необходимо создавать сложную систему ее опорожнения. Поэтому гидромуфта применяется вместе с обычным фрикционным сцеплением, которое устанавливается за ней последовательно и служит лишь для переключения передач.

Электромагнитное порошковое сцепление

Электромагнитное порошковое сцепление:

А, Б, В — зазоры;

1 — ведущая часть;

2 — неподвижный корпус;

3 — обмотка возбуждения;

4 — ведомая часть

Электромагнитное порошковое сцепление получило некоторое распространение на автомобилях малого класса. Ведущим элементом сцепления является маховик с закрепленными на нем магнитопроводами с обмотками возбуждения. Ведомый диск закреплен на ведущем вале коробки передач. Между магнитопроводами и ведомым диском имеется воздушный зазор, в который вводится специальный фрикционный порошок, обладающий высокими магнитными свойствами. При отсутствии тока в обмотках возбуждения между ведущими и ведомыми элементами сцепления силовой связи нет — сцепление выключено. Если к обмоткам возбуждения подводится электрический ток, то за счет образования магнитного поля, частицы порошка выстраиваются по силовым линиям магнитного поля, и создается силовое взаимодействие между ведущими и ведомыми элементами сцепления. Силовая связь зависит от силы тока, поступающего в обмотку возбуждения. Основное достоинство такой конструкции заключается в том, что управление сцеплением можно перенести с педали сцепления на ручной, кнопочный вариант управления, что актуально для водителей с ограниченными физическими возможностями.

Однодисковое сцепление

Однодисковое сцепление:

1 — картер сцепления;

2 — маховик;

3 — фрикционные накладки ведомого диска;

4 — нажимной диск;

5 — опорные кольца;

6 — диафрагменная пружина;

7 — подшипник выключения сцепления;

8 — первичный вал коробки передач;

9 — поролоновые кольца;

10 — муфта выключения;

11 — шаровая опора вилки;

12 — кожух;

13 — вилка;

14 — шток рабочего цилиндра;

15 — соединительная пластина;

16 — рабочий цилиндр;

17 — штуцер прокачки;

18 — демпферная пружина;

19 — ступица ведомого диска

Фрикционное однодисковое сцепление в большинстве случаев является оптимальным конструктивным решением для

рассматриваемого узла трансмиссии. Оно состоит из ведущих частей: маховика, кожуха, нажимного диска, вращающегося с частотой коленчатого вала двигателя, и ведомого диска, расположенного на шлицах ведущего вала коробки передач.

Кроме того, во фрикционном сцеплении выделяют группу деталей, осуществляющих включение-выключение и привод сцепления. Включение сцепления осуществляется под действием силы, создаваемой пружинами, а выключение — в результате преодоления этой силы при воздействии на педаль сцепления, которая обеспечивает перемещение выжимного подшипника.

В зависимости от типа пружин, создающих сжимающие силы, фрикционные сцепления разделяются на:

— сцепления с периферийными пружинами;

— сцепления с центральной конической пружиной;

— сцепления с диафрагменной пружиной.

Большинство механических трансмиссий современных легковых автомобилей имеют сцепления с диафрагменной пружиной.

На грузовых автомобилях нашли применение двухдисковые сцепления, использование которых вызвано необходимостью увеличения площади поверхностей трения без увеличения внешних размеров сцепления.

Требования к конструкции сцепления

К конструкции сцепления предъявляются определенные требования.

Плавность включения. Это требование диктуется необходимостью снижения динамических нагрузок в трансмиссии при троганьи автомобиля с места и переключении передач. До недавнего времени для фрикционных сцеплений применялись в основном фрикционные накладки, в состав которых входили асбест, наполнители и связующие материалы. В настоящее время все большее распространение получают фрикционные накладки без асбеста или с минимальным его содержанием. Это связано с тем, что асбестовая пыль признана опасной для здоровья человека.

Конструктивно плавность включения сцепления достигается обеспечением податливости ведомого диска. С этой целью ведомые диски легковых автомобилей выполняются разрезными, с некоторой конусностью или выпуклостью секторов. В этом случае секторы работают как пластинчатые пружины между ведомым диском и одной из фрикционных накладок. Также на плавность включения оказывает влияние упругость элементов в механизме выключения. С этих позиций сцепление с диафрагменной пружиной, у которой податливые лепестки выполняют функции рычагов выключения, предпочтительнее, чем сцепление с периферийными пружинами, у которого выключение осуществляется жесткими рычагами.

Устройство, обеспечивающее гарантированный зазор между поверхностями трения:

a — рычажное;

б, в — со штоком и пружиной;

S — рабочий зазор

Чистота выключения. Полное отсоединение двигателя от трансмиссии достигается получением гарантированного зазора между поверхностями трения при полностью выжатой педали сцепления. Для двухдискового сцепления имеется специальное устройство для принудительного перемещения внутреннего ведущего диска в положение, при котором оба ведомых диска находятся в свободном состоянии.

Предохранение трансмиссии от динамических нагрузок. Динамические нагрузки в трансмиссии могут быть единичными (пиковыми) и периодическими. Пиковые нагрузки возникают при резком изменении угловой скорости трансмиссии, например при включении сцепления броском педали, при наезде на неровность. Чтобы не произошло поломки в трансмиссии, сцепление должно ограничить предельное значение нагрузки путем пробуксовки.

Гаситель крутильных колебаний:

1 — диск;

2 — ступица;

3 — сухарь;

4 — пружина;

5 — стальная шайба;

6 — фрикционная шайба

Периодические нагрузки (крутильные колебания) возникают в результате неравномерности крутящего момента двигателя. Для гашения крутильных колебаний трансмиссии в ведомом диске сцепления устанавливают гаситель крутильных колебаний. Ступица ведомого диска и сам ведомый диск связаны между собой не жестко, а через пружины гасителя. Колебания, возникающие в трансмиссии, вызывают относительное угловое смещение ведомого диска и его ступицы за счет деформации пружин гасителя, а это смещение сопровождается трением фрикционных элементов гасителя. Таким образом, гашение крутильных колебаний происходит за счет сил трения. Кроме того, гаситель, изменяя жесткость трансмиссии, не допускает возможности наступления резонанса в трансмиссии, выводя резонансные частоты за область рабочих частот двигателя.

Применение двухмассовых маховиков в конструкции двигателя позволило перенести гаситель крутильных колебаний из ведомого диска в маховик. Такое конструктивное решение позволяет упростить сцепление, снизить момент инерции ведомого диска и, следовательно, уменьшить нагрузки на элементы управления коробкой передач. Впервые подобные сцепления появились в 1985 г.

Графики упругих характеристик пружин:

1 — сцепление с периферийными пружинами;

2 — сцепление с диафрагменными пружинами

Поддержание нажимного усилия в заданных пределах в процессе эксплуатации. В процессе эксплуатации в результате износа фрикционных накладок нажимной диск перемещается в сторону маховика, изменяя жесткость пружин сцепления. В сцеплении с периферийными пружинами, которые имеют линейную упругую характеристику, это приводит к снижению нажимного усилия и передаваемого момента трения вплоть до наступления пробуксовывания сцепления.

В сцеплениях с диафрагменной пружиной, которая имеет нелинейную упругую характеристику, усилие при износе накладок поддерживается примерно постоянным.

Применение диафрагменной пружины позволяет упростить конструкцию, так как примерно вдвое сокращается число деталей, уменьшается размер сцепления, а пружина выполняет еще и функцию рычагов выключения. Диафрагменная пружина обеспечивает равномерное распределение усилия по всей накладке. Важным преимуществом диафрагменной пружины, по сравнению с периферийными, является то, что при повышении угловой скорости маховика центробежные силы не искажают ее характеристику. Кроме того,

как видно из графика, при выключении сцепления усилие пружины снижается, что облегчает управление сцеплением. В некоторых конструкциях с диафрагменной пружиной выпуклая сторона пружины направлена внутрь сцепления. Это позволяет несколько уменьшить ширину агрегата, но усложняет конструкцию выжимного элемента и привода.

Первоначально диафрагменная пружина появилась в сцеплениях легковых автомобилей. Долгое время применение ее в сцеплениях грузовых автомобилей сдерживалось технологической сложностью изготовления пружины большого диаметра.

Смотрите также:

Устройство сцепления

Привод сцепления

wiki.zr.ru