Ремонт деталей с растянутыми поверхностями металла

Глубокие вмятины, образовавшиеся в результате значительных местных деформаций, имеют растянутую поверхность металла. В результате этого при правке вмятины образуются неровности металла — выпучины. Выпучины могут также возникнуть из-за растяжения металла при неправильной выколотке или рихтовке.

Устраняют выпучины холодной или горячей правкой.

Холодную правку выполняют следующим образом.

При наличии на детали одной выпучины ее устраняют путем сгона за счет растяжки металла по концентрическим кругам или по радиусам от выпучины к неповрежденной части металла, силу ударов молотка следует увеличивать по мере удаления от границ выпучины.

Схема устранения выпучины при холодной правке показана на рисунке. Кружками обозначены места нанесения ударов молотком, а стрелками — направление правки.

Рис. Схема устранения выпучины при холодной правке

При наличии на детали нескольких находящихся рядом выпучин вначале необходимо растянуть участок поверхности между ними, сводя все выпучины в одну, а затем (в зависимости от формы образовавшейся выпучины) определить места дальнейшей растяжки и произвести окончательную правку поврежденного участка.

Для ускорения правки глубоких выпучин с большим растяжением металла допускается просверлить выпучину в нескольких местах, произвести правку поврежденного участка, после чего заварить просверленные отверстия и зачистить места сварки.

Отремонтированный холодной правкой участок детали становится более выпуклым по сравнению с нормальной его формой, но имеет правильные очертания кривизны.

Вместе с тем этот способ устранения вмятин трудоемкий, сильно растягивает и упрочняет металл (в результате наклепа), что отрицательно влияет на его пластические свойства. Поэтому применяют холодную правку выпучин, как правило, для ремонта незначительно растянутых участков детали.

Горячую правку выпучин выполняют двумя способами:

- стягиванием металла с помощью нагрева

- стягиванием металла с помощью нагрева и осаживания

Для стягивания металла с помощью нагрева необходимо нагреть выпучину пламенем газовой горелки до вишнево-красного цвета. Размер нагретого участка не должен превышать размера выпучины. При этом в разогретом пятне металла возникают напряжения сжатия, действующие по всем направлениям, что приводит к посадке металла и правке выпучины. Кроме сплошного нагрева можно применять нагрев выпучины кольцами или полосами. Видимая ширина зоны нагрева колец в этом случае должна быть 10…12 мм, а полосы (одна или две) должны проходить через центр выпучины. Если после первого нагрева неровность металла не удается полностью устранить, производят повторный нагрев выпучины в последовательности, показанной на рисунке.

Рис. Последовательность повторного нагрева поверхности выпучины при стягивании

Для стягивания металла с помощью нагрева и осаживания необходимо нагреть пламенем газовой горелки до вишнево-красного цвета самый высокий участок выпучины и осадить его с помощью плоской поддержки и киянки. Нагревая и осаживая остальные участки выпучины в последовательности, показанной на рисунке, окончательно выравнивают поврежденный участок детали.

Процесс стягивания следует проводить осторожно, чтобы не осадить металл слишком сильно, так как небрежное и неправильное стягивание приводит к появлению больших напряжений в металле, чрезмерному изменению толщины листового материала и усложняет последующую рихтовку детали.

Рис. Стягивание металла с помощью нагрева и осаживания: А — направление ударов киянки; Б — место нагрева

Растянутые участки металла чаще всего встречаются на крыльях автомобиля (бортах крыльев), имеющих аварийные повреждения.

Растянутый борт крыла ремонтируют одним из следующих способов:

- набором складок гофра с последующим их осаживанием в холодном состоянии, если борт не глубокий и не сильно растянут;

- набором складок гофра с последующим их осаживанием в нагретом состоянии, если борт глубокий и сильно растянут;

- вырезкой лишнего металла из борта.

При ремонте осаживанием в холодном состоянии работу следует выполнять в такой последовательности:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения правильной формы крыла, для облегчения образования складки борт на растянутом участке оттянуть рукой;

- продолжая сжимать крыло, наносить удары вытяжным молотком или киянкой по складке гофра, постепенно уменьшая нажатие. Удары молотка или киянки сжимают растянутый участок борта, и, если растяжение небольшое, крыло в этом месте принимает правильную форму.

Таким же способом стягивают остальные растянутые участки до получения правильной формы крыла.

Последовательность работ при ремонте осаживанием с нагревом та же, что и при ремонте осаживанием в холодном состоянии. Складку гофра в этом случае следует нагревать пламенем газовой горелки до вишнево-красного цвета, а осадку производить вытяжным молотком с помощью подставленной под складку поддержки. Нажим на крыло при осадке гофра должен быть таким, чтобы не позволить гофру свободно распрямиться и чтобы в месте гофра не образовалась загнутая складка. Если одного нагрева и осаживания гофра будет недостаточно, операцию повторять до тех пор, пока форма борта не станет правильной.

Контроль правки гофров в холодном и нагретом состоянии осуществлять с помощью шаблонов.

Ремонт крыла вырезкой лишнего металла из борта выполняют в следующем порядке:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения;

- разрезать ножовкой складку от складки;

- выровнять борт в месте разреза, определить границы лишнего металла и вырезать его ножовкой;

- подровнять место выреза;

- подготовить поверхность к сварке;

- сварить кромки сплошным швом;

- зачистить сварной шов с лицевой стороны заподлицо с поверхностью крыла;

- упрочнить сварной шов и околошовную зону;

- выправить оставшиеся неровности.

Рис. Ремонт растянутого борта крыла (стрелками показано направление сжатия крыла): 1 — контур растянутого крыла; 2 — место растяжения; 3 — контур исправленного крыла; 4 — гофр; 5 — место разреза гофра; 6 — граница лишнего металла

Растягивать борт крыла (если он стянут) можно в холодном состоянии или с нагревом в зависимости от величины деформации.

Этот процесс противоположен процессу стягивания. Нагретый до вишнево-красного цвета стянутый участок легко поддается растягивающему усилию.

Расчет прогиба пластины в Excel

Опубликовано 26 Мар 2016

Рубрика: Механика | 68 комментариев

При выполнении расчетов стенок емкостей, стенок конструкций или различных покрытий возникает задача определения напряжений и прогибов. Хочется ответа на простые вопросы — на сколько и как выгнется пластина под нагрузкой, и не разрушится ли она? Теория предлагает…

…по заданной известной функции нагрузки найти функцию прогибов. Для этого нужно решить неоднородное бигармоническое дифференциальное уравнение четвертого порядка в частных производных. От одного прочтения предыдущего предложения, я думаю, многим читателям стало грустно и тоскливо. А если добавить, что для практической реализации одного из методов предстоит решить систему из 15-и уравнений и найти 15 неизвестных, то большинство на этом просто прекратят чтение и потеряют всякий интерес к теме, либо продолжат поиск программ, выполняющих автоматически подобные расчеты. Эти программы, выполняющие расчет прогиба пластин, чаще всего реализуют приближенные численные методы конечных элементов и конечных разностей и стоят приличных денег.

Но есть и другой путь… (Как известно, выходов всегда не меньше двух…) Эта дорога старая, заросшая лесом новых теорий, но не до конца забытая!

Этот путь является достаточно узким и индивидуальным для различных форм пластин, способов закрепления контуров и относительных величин прогибов. Для каждой расчетной схемы – свои таблицы коэффициентов к расчетным формулам! Расчет прогиба пластины по старым методикам прост – это несомненный плюс, но не универсален – это существенный минус.

Цель данной статьи – рассказать, как наши деды — инженеры прошлого века — решали такие практические вопросы, и показать простой пример модернизированного расчета в Excel задачи об изгибе пластины для одного из наиболее распространенных случаев в практике.

Из-за отсутствия каких-либо машин для выполнения рутинных сложных расчетов (кроме светлой головы, листка бумаги, карандаша, таблиц функций и логарифмической линейки ничего не было) ученые в начале и в середине 20-ого века стремились вооружить простого инженера короткими и понятными алгоритмами, «привязанными» к рассчитанным в НИИ номограммам и таблицам. Такой подход обеспечивал значительное упрощение и ускорение работы инженеров, хотя и не давал им полного понимания теории.

Расчет прогиба пластины изучается в общей теории оболочек, которая является сложным самостоятельным разделом механики, давно выделившимся из недр классического сопромата.

Теория тонких пластин распространяется на листы и плиты, у которых толщина h менее 20% от наименьшего габаритного размера в плане a.

Тонкие пластины делят на 3 класса в зависимости от величины максимального прогиба w:

жесткие — w<0,25h

гибкие — 0,25h<w<5h

абсолютно гибкие — w>5h

Попадание конкретной пластины в тот или иной класс, как видите, зависит от прогиба, а значит — от величины нагрузки. Важно отметить, что одна и та же пластина при разных нагрузках может быть отнесена к разным классам, и расчет её будет производиться по различным формулам.

Далее в примере рассматривается тонкая жесткая пластина.

Расчет в Excel прогиба пластины. Пример.

Прямоугольная пластина из изотропного материала (Сталь Ст3) жестко закреплена по всему контуру. В перпендикулярном направлении к плоскости пластины приложена равномерно распределенная по всей площади нагрузка.

Требуется вычислить наибольший прогиб пластины от действия нагрузки и найти максимальные возникающие в теле листа напряжения.

Исходные данные:

Первые три параметра являются справочными характеристиками свойств материала пластины.

1. Предел текучести для пластичных материалов или прочности для хрупких материалов

в ячейку D3: 245

Этот параметр не участвует в расчетах и нужен лишь для сравнения с полученными в результате расчета напряжениями. Правильнее вместо него использовать допускаемые напряжения материала с учетом всех запасов для конкретного случая применения.

2. Модуль упругости или модуль Юнга E в Н/мм2 заносим

в D4: 210000

3. Коэффициент Пуассона μ вписываем

в D5: 0,28

В примечаниях к ячейкам D4 и D5 приведены значения модулей упругости и коэффициентов Пуассона для некоторых материалов.

4.,5.,6. Далее вводим в таблицу размеры пластины h, a и b в мм

в ячейку D6: 5,0

в D7: 500

в D8: 1000

В примечаниях к ячейкам D6, D7 и D8 записаны ограничения, которые должны соблюдаться. В случае их нарушения цифры окрашиваются инверсным белым цветом, а поле ячейки – красным, сообщая пользователю об ошибке ввода данных.

7. Значение распределенной равномерно по всей площади нагрузки q в Н/мм2 вносим

в D9: 0,016

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Ссылка на скачивание файла с программой: raschet-progiba-plastiny (xls 90,5KB).

Результаты расчета:

8. Цилиндрическую жесткость пластины D в Н*мм (аналог EI – линейной жесткости для стержней) вычисляем

в ячейке D11: D=(E*h3)/(12*(1- μ2)=2373589

9.,11. Безразмерные коэффициенты k1 и k2, зависящие от формы и размеров пластины, а также от способов закрепления контурных сторон, можно найти в таблицах старых справочников (Тимошенко С.П., Войновский-Кригер С. Пластины и оболочки; Вайнберг Д.В, Вайнберг Е.Д. Расчет пластин). Правда, k2 зависит еще и от μ, а в таблицах приведены значения только для стали μ≈0,3 и бетона μ≈1/6, но, проанализировав ряд таблиц, можно увидеть, что эта зависимость не очень значительная…

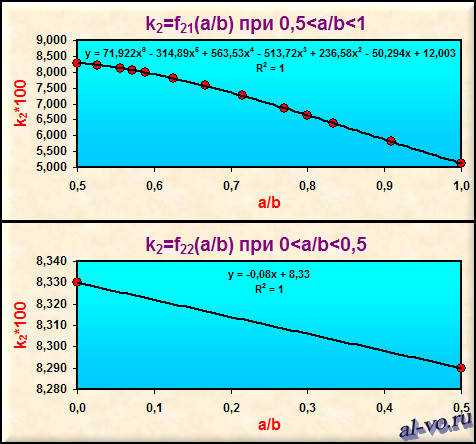

Выполнив аппроксимацию в Excel табличных данных, получим аналитические выражения для расчетов коэффициентов

в ячейке D12: при 0,5<a/b<1

k1=0,16747*(a/b)6-0,766*(a/b)5+1,4455*(a/b)4-1,4342*(a/b)3+0,78433*(a/b)2-0,22506*(a/b)+0,029239=0,0254

при 0<a/b<0,5

k1=-0,00012*(a/b)+0,0026=0,0254

в D14: при 0,5<a/b<1

k2=0,71922*(a/b)6-3,1489*(a/b)5+5,6353*(a/b)4-5,1372*(a/b)3+2,3658*(a/b)2-0,50294*(a/b)+0,12003=0,0829

при 0<a/b<0,5

k1=-0,0008*(a/b)+0,0833=0,0829

Точность аппроксимации очень и очень высокая. Об этом можно судить как по абсолютным Δабс и относительным Δотн погрешностям, так и по величине достоверности R2.

10. Максимальный прогиб пластины w в мм будет в рассматриваемой схеме в центре пластины в точке O; вычисляем его

в ячейке D13: w=k1*q*a4/D=1,07

Расчет прогиба в MS Excel выполнен. Величина прогиба не превышает четверти толщины листа, следовательно применение использованных формул правомерно.

12. Наибольшие моменты на единицу длины сечения пластины Mmax возникают в рассматриваемой схеме по серединам больших сторон контура в точках A и A’. Вычисляем их в Н*мм/мм

в ячейке D15: Mmax=k2*q*a2=332

13. Наибольшие напряжения в пластине σmax в точках действия максимального момента вычисляем в Н/мм2

в ячейке D16: σmax=6* Mmax/h2=80

Напряжения не превышают предела текучести. Деформации листа являются упругими, после снятия нагрузки пластина вернется в исходное плоское состояние.

Заключение.

По предложенной программе в Excel можно выполнять расчет прогиба тонкой жесткой прямоугольной пластины из любого изотропного материала – стекла, пластмассы, бетона, любого металла при жестком закреплении контура.

Прогиб вычисляется точно для любых материалов. Напряжения рассчитываются точно только для стали. Чем значительней коэффициент Пуассона материала отличается от коэффициента Пуассона стали, тем больше будет ошибка в определении действующих напряжений.

Так как способов закрепления контура пластины, видов форм пластины, сочетаний нагрузок — очень много, то задача расчета прогибов при рассмотренном подходе к решению распадается на сотни индивидуальных задач, в которых значения коэффициентов k1 и k2 также индивидуальны!

Возможно развитие программы для решения других вариантов задач по вашим, уважаемые читатели, индивидуальным запросам.

В продолжение темы «Расчет прогиба пластины» может быть в одной из будущих публикаций попробую рассмотреть более универсальный подход – метод конечных разностей с использованием MS Excel.

Напишите ваше мнение о статье или возникшие вопросы в комментариях.

Статьи с близкой тематикой

Отзывы

al-vo.ru

Удар (сопромат)

Удар — это происходящее в результате соприкосновения взаимодействие движущихся тел.

Удар – что характерно для него?

Удар характеризуется резким изменением скоростей частиц взаимодействующих тел за малый промежуток времени, при этом сила удара достигает очень большого значения. В качестве примера можно привести действие кузнечного молота на кусок металла, удар падающего груза при забивке свай, воздействие колеса вагона на рельс при перекатывании через стык.

Удар – допущения при расчете

За время совершения удара очень трудно произвести измерения, связанные с определением силы удара. Поэтому обычно производится условный расчет на удар, по которому определяются внутренние силы и перемещения, возникающие в стержне. Сначала определяется наибольшее динамическое перемещение точки стержня, по которой наносится удар, а затем определяется напряженное состояние стержня.

Существуют следующие допущения при расчете стержня на удар:

Допущение 1: деформация стержня, вызванная ударной нагрузкой, описывается законом Гука, а сам стержень является линейно деформируемой системой. При этом модуль Юнга имеет такое же значение, как и при статическом нагружении стержня;

Допущение 2: работа, совершаемая падающим грузом, полностью переходит в потенциальную энергию деформации стержня;

Допущение 3: масса стержня, воспринимающего удар, пренебрежимо мала по сравнению с массой падающего груза;

Допущение 4: удар считается неупругим.

Динамический прогиб при ударе

Рассмотрим удар груза весом G, падающего с высоты h на балку (рис. 13.3).

Обозначим – динамический прогиб балки в месте падения груза.

Работа, совершаемая падающим грузом, равна: . Согласно допущению 2, работа полностью переходит в потенциальную энергию деформации балки (V). По теореме Клапейрона потенциальная энергия деформации равна половине произведения некоторой динамической силы () на соответствующее ей динамическое перемещение (): .

Учитывая, что статический прогиб балки в месте падения груза G, вызванный его статическим приложением, равен , получим уравнение динамического прогиба балки: . Отсюда .

Динамический прогиб балки в месте падения груза: , где – коэффициент динамичности. .

Допущение 1 позволяется сделать вывод, что динамические напряжения от действия ударной нагрузки во столько же раз больше напряжений при статической нагрузке, во сколько раз динамический прогиб больше статического: .

Когда высота падения (внезапное приложение нагрузки), .

Для уменьшения коэффициента динамичности необходимо увеличить , поэтому для смягчения удара применяют пружинные и резиновые прокладки, допускающие большие деформации.

sopromato.ru

4 особенности гибки листового металла, о которых вы, и ваш пресс, ДОЛЖНЫ знать

Одним из неизбежных явлений в работе гибочных прессов является деформация рамы пресса. Мы сгибаем сталь с помощью другой стали, отчего, по законам физики, будет возникать деформация. В частности, верхняя траверса будет иметь тенденцию прогибаться в центре. Пуансон в этой зоне будет находиться на большем расстоянии от матрицы, и полученный угол гибки будет больше. В результате, угол гиба заготовки будет меньше на краях пресса и больше по центру, то есть, будет напоминать корпус лодки.

Давайте рассмотрим, как даже минимальная разница может сделать процесс гибки довольно коварным.

Это явление прогиба компенсируется системой «бомбирования» (система компенсации прогиба верхней траверсы): стол будет выгибаться кверху, чтобы поддерживать матрицу на постоянном расстоянии от пуансона по всей длине линии гиба. Существует два типа системы «бомбирования»: в первом используется система клиньев, чтобы механически поднимать матрицу; во втором применяются гидравлические цилиндры с коротким ходом, размещенные в нижней траверсе.

Но насколько компенсировать? Большинство производителей листогибочных прессов полагается на параметрические таблицы, заполненные с учетом конструкции пресса и характеристик материала, заявленных производителем. Теоретически, все правильно. На практике, это не работает, потому что поведение листа непредсказуемо. Он имеет свои особенности, которые зависят от ряда факторов. Ознакомиться с ними и, по возможности, компенсировать их необходимо, чтобы не тратить время и материал на испытания и образцы, особенно сегодня, когда их количество ограничено: возможность получить нужный результат с первой попытки приобретает ключевую важность.

1: Не все типы стали одинаковые

Что такое сталь S275? Лист, как правило, классифицируются в соответствии с его пределом текучести в Мпа. Эта величина очень переменная, и зависит от примесей в прокате и недостатках в технологии производства. Для предотвращения опасности растрескивания, стандарт UNI EN 10027-1 устанавливает указанное значение минимальным.

Под маркой S275 может идти любая сталь, предел текучести которой не ниже 275 Мпа (и не более 355 Мпа, где уже начинается класс S355). Результатом является то, что даже 320 Мпа продается, как S275, несмотря на то, что она на прочнее на16%.

Эта повышенная прочность материала потребует от пресса большего усилия, что неизбежно приведет к большей деформации верхней траверсы. Например, при переходе от стали от 275 Мпа до стали 320 Мпа, имеем разницу в 0,05 мм в высоту. Это значение может показаться незначительным, но для того, чтобы получить ошибку в 1°на 90°, нужно совсем немного:

| Ширина ручья | Глубина для Δ=1° |

|---|---|

| 6 мм | 0,04 мм |

| 10 мм | 0,05 мм |

| 12 мм | 0,07 мм |

Иными словами, толщина меньше, чем у листа бумаги (примерно 0,1 мм) уже приводит к очень заметным различиям. Мы имеем в виду, что такие узкие пазы, как эти, используются, чтобы согнуть листы для последующего применения, которое требует, как правило, очень высокого качества.

2: Не все листы предполагают наличие отверстия

Данные маркировки стали, которую мы покупаем, заслуживающие доверия или нет, полностью теряют смысл, когда мы модифицируем лист. Отверстия изменяют сопротивление деформации вдоль линии сгиба, как в случае термической резки, так и для удаления стружки.

А если в одной и той же заготовке несколько сгибов нужно сделать на участке с отверстиями, а несколько — на сплошном участке, то прогноз сделать невозможно. Пробивки, кроме того, создают также внутренние напряжения, что еще более затрудняет управление «бомбированием», задуманным как фиксированный параметр.

3: Условия учитываются

Сталь — это живой материал. Направление прокатки создает волокна в структуре, поэтому при гибке листа параллельно или перпендикулярно к этому направлению будет разный эффект, как в усилии гибки, так и в обратном пружинении.

Только что прокатанный лист имеет более высокое сопротивление, чем тот, который подвергался износу и окислению поверхности, даже после нескольких недель. Кроме того, это не одно и то же — сгибать теплую сталь или ту, которая была выставлена на мороз: температура влияет на условия обработки и приводит к разным результатам.

Даже сами характеристики размеров листа являются крайне нестабильными, особенно те, что касаются толщины. В связи с этим, стандарт EN 10051:1991+A1:1997 делит лист на различные классы. Возьмем, к примеру, сталь между 260 и 340 Мпа, толщиной до 2 мм, и с шириной от 1201 до 1500 мм:

| Категория | A1 | A | B | C | D |

|---|---|---|---|---|---|

| Допуск (мм) | ± 0,14 мм | ± 0,19 мм | ± 0,22 мм | ± 0,25 мм | ± 0,27 мм |

В сущности, лист номинальной толщиной 2 мм может иметь переменную толщину 14%, в лучшем случае, и 31% в худшем случае.

4: «Кто резанием ранит, от резания погибает».

В то время как гильотинная резка модифицирует волокна металлического листа, плазменная, лазерная или кислородная резки создают термическое упрочнение, локализованное по краям листа и по периметру отверстий, которые не могут быть проигнорированы.

По этим причинам, работа хорошего листогибочного пресса не может и не должна основываться на каких-либо базах данных, а также не может полагаться ни на какое программное обеспечение для расчета и прогноза. Не существует алгоритма, который в состоянии предсказать поведение металла. Рассчитывать на то, что сталь будет вести себя как совершенный и неизменный материал — это мечта, которая приносит скорее горькое разочарование.

Если гибка некачественная, тогда последующий процесс сварки затрудняется, равно как и окраска и установка становятся более сложными, особенно в случаях сборки с минимальными допусками. Также увеличивается количество отходов материалов и необходимых рабочих часов.

Эти 4 фактора могут снизить прибыль компании, если будут игнорироваться, а не учитываться. При вальцовке и гибке следует тщательно изучать материал, уметь реагировать на изменения и адаптироваться так, чтобы гарантировать оптимальный результат.

Единственный способ управлять бомбированием, это использовать технологию, которая могла бы измерять реальную деформацию и исправлять ее в режиме реального времени. Только так вы можете быть уверены, что, независимо от того, изменяются ли характеристики материала, результат всегда будет на высоте требований. Любая другая технология ухудшит качество гибки и, как следствие, качество готовых деталей.

www.gasparini.com.ru

Привет, подскажите пожалуйста. Мне нужно для рыбалки на реке рассчитать глубину данного места. Что для этого нужно: Груз

Леша, ловить с лодки будем? Какого же тогда? ! Берем якорь (только не 10 гр, а минимум 10 кг) , привязываем его к фалу, размеченному по одному метру и вперед (у нас так делают не только рыбаки, но и озероведы с высшим образованием) Второй путь — еще лучший — покупаем дешевый китайский эхолот. Так видно будет не только глубину, но и рельеф дна и рыбные стаи. :)))

Просветлённые иногда не понимают постановки задачи. Речь идёт об измерении глубины водоёма на расстоянии 30-50 м от берега, когда измерение производится с самого берега, а не в интересующем месте. Тут никакой эхолот не поможет. Анализ погружения в воду грузила, которое падает в воду под углом со скоростью начального броска, не так прост. Для этого нужно решить динамическую задачу движения тела в воде с учётом турбулентности. Самая простая модель турбулентности предполагает квадратичную зависимость сопротивления воды от скорости. В этой модели, дифференциальное уравнения движения имеет нелинейный характер, но, к счастью, довольно просто решается. Из этого решения следует, что асимптотическая скорость тела, имевшего какую-то большую начальную скорость при вхождении в жидкость, т. е. скорость по истечении достаточно большого времени, когда вес тела вравнивается с силой сопротивления, так что замедление становится равным нулю, такая вот конечная скорость равна v = sqrt{ 2*m*g / (ro*Cd*A) } где sqrt обозанчает корень квадратный, m — масса тела, g — ускорение свободного падения, ro — плотность жидкости (воды) , Cd — коэффициент динамического сопротивления, А — площадь фронтального сечения тела. Если считать Ваше грузило свинцовым шариком с массой 10 г, то конечная скорость получается равной примерно 2 м/c. Скорость при вхожении грузила в воду можно оценить, если предположить, что дальность заброса равна примерно 50 м, и угол броска равен примено 45 градусов. Тогда упомянутая скорость равна примерно 20 м/c. Итак, грузило замедляется со скорости 20 м/c до 2 м/c. Время, затраченное на это замедление, будет примерно 0.5 с, а расстояние, пройденное за это время — до1.5 м. Дальше погружение будет происходить со скоростью 2 м/c. Если глубина в интересующем месте менее 5 м, то Вам будет очень сложно её определить по замеру времени, потому что ошибка будет довольно большой. Судите сами — уже за первые полсекунды грузило опускается на 1.5 м, а за полную секунду может быть и 2.5-3 м. А у Вас на часах одна секунда — минимальный шаг измерения. Если глубина будет порядка 10 м, тогда Вы смело можете считать, что за исключением первых 2.5-3 м, остальные метры преодолеваются со скоростью 2 м/c. Все эти оценки достаточно грубые. Для более точных надо усложнять модель и это требует много времени. Я предлагаю несколько иной способ. Может быть он Вам больше понравится. Правда, для этого надо будет сначала кое-что смастерить, зато полученный инструмент послужит Вам долго и дасть довольно точный замер. <img src=»//content.foto.my.mail.ru/mail/komosh21/_answers/i-73.jpg» >

А зачем такие сложности? При замере глубины пользуюсь двухунциевым грузом, который тонет (очень приблизительно) со скоростью 1 м/с. Поскольку скорость приблизительна, можно глубину считать в секундах падения груза и не заморачиваться. Тебе же не важно 4 метра на точке или 4,5? Важно найти перепад глубины, бровку.

все просто-забросил груз и считаешь секунды с момента приводнения грузика. например, груз упал на дно на счет 12. умножаешь на 3,получаешь 3,6 метра. это все приблизительно, но проверенно зимой промером глубин-СОВПАДАЕТ.

touch.otvet.mail.ru

ТЕХНОКОМ | Калькулятор усилия гибки онлайн

Калькулятор расчета необходимого усилия листогибочного пресса позволяет просчитать необходимый тоннаж. Полезен для технологов и инженеров для общей проработки возможностей своего оборудования или подбора листогибочного пресса для выполнения определенной гибки по параметрам. Позволяет получить общие справочные значения в считанные секунды без сложного обсчета, в том числе для дальнейшего подбора гибочного инструмента или размещения заказов по гибке.Легенда

F (усилие, тоннаж), тонн — общее необходимое усилие для осуществления гибаS (толщина), мм — толщина материала (листа) для гибки

V (открытие), мм — открытие матрицы

h (длина полки), мм — минимальная необходимая длина для прямой остаточной полки детали после гибки

L (длина гибки), мм — основная длина гибки детали (параллельна ширине листогибочного пресса)

R (радиус), мм — внутренний радиус гиба

TS (предел прочности) — предел прочности материала детали для гибки

Основная используемая формула для расчета:

Гибочное усилие F = (1,42 x TS x S2 x L)/1000 x VВнутренний радиус R = (5 x V) / 32

| Для не целых значений используйте точку, а не запятую |

Внимание!

Данный калькулятор предназначен исключительно для получения ориентировочной справочной информации и не может являться эффективным инструментом для точных расчетов и составления технических заданий. Для получения точных и достоверных значений необходимо консультироваться со специалистами.Таблица по усилиям гибки для листогибочного пресса

Нижеприведенная таблица отображает примерное справочное усилие в соответствии с открытием матрицы, минимальной полкой, толщиной металла и радиусом. Данная таблица действительна для 1 метра конструкционной стали| V | H min | R | 0,5 | 0,8 | 1 | 1,2 | 1,5 | 1,8 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 15 | 18 | 20 |

| 6 | 5 | 1 | 2,5 | 6,5 | 10 | |||||||||||||||||||

| 8 | 6 | 1,3 | 2 | 5 | 8 | 11 | ||||||||||||||||||

| 10 | 7 | 1,7 | 1,5 | 4 | 6 | 9 | 13 | |||||||||||||||||

| 12 | 9 | 2 | 3 | 5 | 7 | 11 | 16 | |||||||||||||||||

| 15 | 12 | 2,7 | 4 | 6 | 9 | 13 | 16 | |||||||||||||||||

| 20 | 15 | 3,3 | 4 | 7 | 10 | 13 | 19 | |||||||||||||||||

| 26 | 18 | 4,2 | 5 | 7,5 | 10 | 14 | 21 | |||||||||||||||||

| 30 | 22 | 5 | 6,5 | 8 | 12 | 19 | 24 | |||||||||||||||||

| 32 | 23 | 5,4 | 7,5 | 11,6 | 17 | 23 | 30 | |||||||||||||||||

| 37 | 25 | 5,8 | 10 | 14,5 | 20 | 26 | 33 | |||||||||||||||||

| 42 | 29 | 6,7 | 13 | 17 | 23 | 29 | 35,5 | |||||||||||||||||

| 45 | 32 | 7,5 | 16 | 21 | 27 | 33 | 48 | |||||||||||||||||

| 50 | 36 | 8,3 | 19 | 24 | 30 | 43 | 58 | |||||||||||||||||

| 60 | 43 | 10 | 20 | 25 | 36 | 49 | 64 | |||||||||||||||||

| 70 | 50 | 11,5 | 21 | 31 | 42 | 55 | 69 | |||||||||||||||||

| 80 | 57 | 13,5 | 27 | 37 | 48 | 60 | 75 | |||||||||||||||||

| 90 | 64 | 15 | 32 | 42 | 54 | 66 | 95 | |||||||||||||||||

| 100 | 71 | 17 | 38 | 48 | 60 | 86 | 134 | |||||||||||||||||

| 130 | 93 | 22 | 37 | 46 | 66 | 103 | 149 | |||||||||||||||||

| 180 | 130 | 30 | 33 | 48 | 75 | 107 | 133 | |||||||||||||||||

| 200 | 145 | 33 | 43 | 67 | 97 | 119 | ||||||||||||||||||

| 250 | 180 | 42 | 54 | 77 | 95 |

www.technocom-rus.ru

Строповка изделий из металлопроката

Строительные машины и оборудование, справочник

Строповка изделий из металлопрокатаКатегория:

Строповка грузов

Строповка изделий из металлопроката

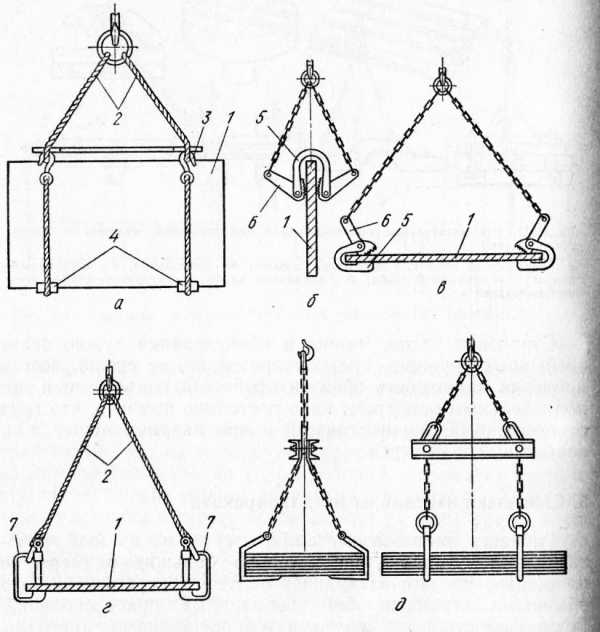

Гибкость листового металла, отсутствие на нем грузозахватных устройств, сравнительно большие размеры по площади — все это затрудняет подъем и перемещение его обычными стропами без специальных приспособлений. Групповые стропы с крюками или карабинами пригодны лишь для строповки листов, поднимаемых вертикально. При таком способе обвязки стропы от резких перегибов и деформаций предохраняют подкладками. Чтобы обеспечить равновесие и надежный захват поднимаемого листа, между ветвями стропа вставляют распорку, которая не дает канатам сближаться, сползать в какую-либо сторону.

Металлические листы толщиной более 4 мм стропят ры-чажно-эксцентриковыми захватами. При натяжении ветвей захвата лист под действием собственной массы автоматически зажимается рычагами в скобах. Зажимающий конец рычага имеет острую насечку, которая прочно удерживает металл от соскальзывания от скобы захвата. Число ветвей и захватов стропа подбирают в зависимости от габарита и массы груза.

Рис. 1. Строповка листового металла: а — простым обхватом двухветвевым стропом с крюками и распориым стержнем; б — двухсторонним эксцентриковым захватом; в — двухветвевым стропом с односторонним эксцентриковым захватом; г —с помощью слесарных струбцин; д — пакета грузозахватными лапами; 1 — лист; 2 — ветвь стропа; 3 — крюк; 4 — прокладка; 5 —скоба; 6 — зажимной рычаг; 7 — слесарная скоба

Вместо рычажно-эксцентриковых захватов при подъеме листового металла, когда объем небольшой, а грузы единичные, используют грузозахватные или обычные слесарные струбцины. Поднимать ответственные грузы с помощью слесарных струбцин не разрешается.

Для транспортирования листового металла пакетами применяют подхваты, состоящие из четырех и шести лап, подвешенных на траверсе. Преимущество таких подхватов в быстроте строповки, недостаток — сравнительно большая масса лап. Если листы металла уложены друг на друга без прокладок, то зацепить их захватами невозможно. В этом случае перед строповкой листы приподнимают путем забивки между ними клиньев.

Удобнее для этих целей применять специальный электромагнитный захват для захвата листовых заготовок из стопок и пакетов, например электромагнитный захват, разработанный в Минтракторсельхозмаше (а. с. 974423, госрегистрация № 81050767) и применяемый в кузнечно-штам-повочном производстве. Он предназначен для захвата и перегрузки листовых заготовок из ферромагнитных материалов.

Такой захват состоит из магнитопровода, собранного из С-образных пластин, разделенных прямо-Угольными пластинами. Пластины вставлены в намагничивающую катушку навстречу друг другу. Собранный таким образом магнитопровод стянут шпильками. Электромагнитная катушка представляет собой электрическую обмотку для создания магнитного потока, намагничивающего захватываемый лист. При подключении к источнику питания намагничивающей катушки, возникающий в ней электрический ток создает магнитный поток, который замыкается по пути, включающему пластины и зазоры между ними. При этом нижние стороны пластины, обращенные к отделяемому от стопы стальному листу, образуют магнитные полюса, полярности которых чередуются от пластины к пластине. Вследствие этого отделяемый от стопы лист пронизывается магнитным потоком указанных полюсов и притягивается к их поверхности. Глубина проникновения магнитного потока не превышает двойной толщины пластины. Это соотношение исключает проникновение магнитного потока в нижние листы и обеспечивает гарантированный поштучный захват листа из стопы.

Электромагнит отличается простотой конструкции и надежностью в работе.

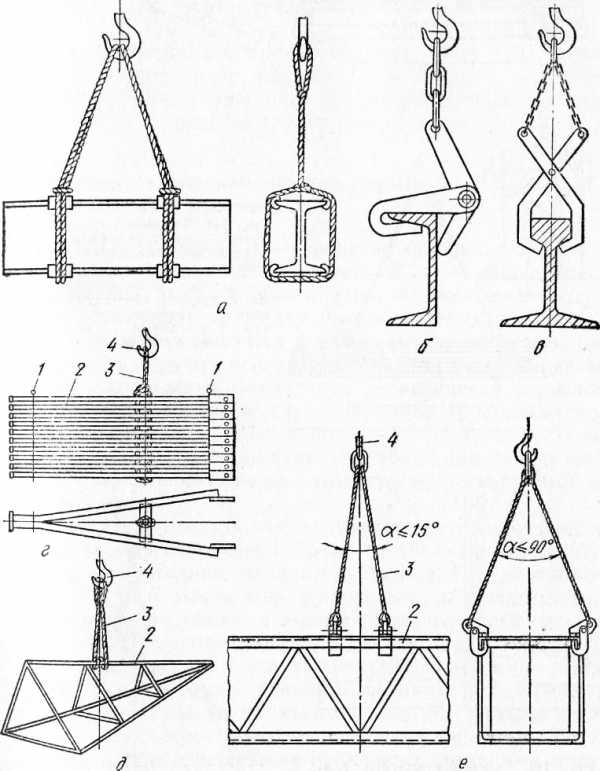

Трубы и круглый прокат небольших диаметров стропят пакетами, а тяжелые болванки и трубы большого диаметра — поштучно. Для безопасности транспортирования круглого металла и труб пакетами необходимо, чтобы после захвата его каждый пруток или труба были плотно зажаты, при подъеме имели строго горизонтальное положение и возможно меньший прогиб. Равновесие достигается обвязкой пакета в двух или нескольких местах при симметричном расположении захватов.

В заводских условиях строповку круглого металла и труб целесообразно производить клещевыми захватами или подхватами. Спаренные клещи быстро захватывают и освобождают поднимаемый груз. При захвате клещами изделия не обязательно выкладывать на подкладки. Широко используют также траверсы со стропами и крюком.

Строповку круглого металла и труб чаще всего выполняют универсальными или облегченными стропами путем обвязки их мертвой петлей. Строповка таким способом проста и безопасна, но непроизводительна.

Толстые, но не длинные трубы и болванки иногда технологически целесообразнее транспортировать в вертикальном положении. Для строповки грузов, имеющих цилиндрическую форму, применяют специальный захват. Он состоит из траверсы с гибкими канатными подвесками, двух коромысел-рычагов, соединенных двумя тросовыми полукольцами-петлями. При зацепке петли одеваются на груз, а при подъеме захвата коромысла-рычаги поворачиваются и гибкие петли стягивают его. С помощью такого захвата изделия в вертикальном положении можно транспортировать как поштучно, так и небольшими пакетами.

Рис. 2. Строповка круглого проката и труб: а — клещевыми захватами на траверсе; б — траверсой со стропами и крюками; в — универсальными стропами мертвой петлей; г — групповым стропом на траверсе; д — траверса с четырьмя лапами

Для подъема труб и пруткового металла пакетами применяют траверсный подхват (рис. 116,(3). Он состоит из траверсы и двух или нескольких лап, соединенных с ней шарнирно. В зависимости от длины поднимаемого груза лапы могут располагаться на разном расстоянии друг от друга. Пакет металла, предназначенный для подъема траверсным подхватом, предварительно выкладывается на подкладки такой высоты, чтобы можно было подвести под него лапы подхвата. Подъем и перемещение груза траверсным подхватом должны выполняться с особым вниманием и осторожностью, так как при сильном раскачивании его груз может соскользнуть с подхвата.

Подъем легких коротких труб или болванок допускается одним стропом-удавкой, а для тяжелых и длинных грузов применяют два или несколько стропов.

При строповке профильного проката (уголков, швеллеров, тавровых балок, рельсов и т.д.) применяют универсальные, облегченные, полуавтоматические стропы, клещевые захваты и подхваты. При обвязке профильного проката канатными стропами под острые углы его подводят подкладки.

Крупноразмерный профильный прокат удобнее транспортировать клещевыми захватами с губками, соответствующими профилю проката. Металлопрокат большой длины разрешается поднимать только спаренными клещами. При захвате в одной точке может произойти выскальзывание груза или внезапная поломка рычагов захвата.

Из профильного проката изготавливают всевозможные конструкции, различные по массе, форме, размерам и способу складирования. Однако приемы строповки иногда совершенно разных металлоконструкций могут быть одинаковыми. На рис. 3, г показана обвязка траверс высоковольтной опоры. Траверсы собраны в пакет, а чтобы он не рассыпался, пакет скручен проволокой. Так как траверсы не длинные, то пакет можно зацепить облегченным стропом 3 в одной точке за перемычки, находящиеся по центру тяжести груза.

Облегченные стропы, изготовленные из стальных канатов, обладают рядом преимуществ: легки, гибки и т.п., но быстро портятся от резких перегибов на углах металлоконструкций, а на установку прокладок при строповке расходуется дополнительное время.

Для строповки легких и тяжеловесных металлоконструкций лучше применять комбинированный строп. Строп дважды огибает основной пояс секции, крепко обхватывает его, поэтому не скользит по конструкции.

Для транспортирования конструкций прямоугольной формы, собранных из угловой стали, выгоднее применять групповые стропы, снабженные специальными захватами. Такие захваты не сложны в изготовлении, долговечны, очень прочно удерживают груз, практичны в эксплуатации, могут цеплять уголки как большого, так и малого сечений.

Рис. 3. Строповка ферм и профильною проката: а — двутавра двумя облегченными стропами обхватом; б — швеллера специальным клещевым захватом; в — рельса клещевым захватом; г — пакета траверс обхватом за перемычки; д — пирамидальной конструкции двойным обхватом за основной пояс секции, е — прямоугольные фермы групповым стро-цом со специальными захватами; 1 — пакетирующая проволока; 2—металли-еская конструкция из профильного проката; 3 — строп; 4 — крюк

Длинный металлопрокат (до 4 мм) допускается стропить и транспортировать в пакетах при их надежной увязке в нескольких местах проволокой.

Рекомендуется пользоваться полуавтоматической петлей-удавкой для индивидуальной и групповой строповки проката. В случае использования цепных стропов следует применять приспособление, позволяющее выбирать зазор, равный длине звена, и тем создавать необходимое натяжение, предотвращающее выскальзывание груза в процессе транспортирования.

Реклама:

Читать далее: Особенности строповки опасных грузов металлургического производства

Категория: — Строповка грузов

Главная → Справочник → Статьи → Форум

stroy-technics.ru