Конструктивно-технологическая схема устройства для очистки отработавших газов дизельных ДВС

Библиографическое описание:Олейник, Д. О. Конструктивно-технологическая схема устройства для очистки отработавших газов дизельных ДВС / Д. О. Олейник, И. Б. Тришкин. — Текст : непосредственный // Молодой ученый. — 2009. — № 9 (9). — С. 17-21. — URL: https://moluch.ru/archive/9/664/ (дата обращения: 19.01.2023).

Проведенный анализ конструкций устройств для влажной очистки ОГ ДВС выявил ряд проблем, оказывающих существенное влияние как на эффективность очистки ОГ так и на возможность их применения в целом в условиях конкретного производства, наиболее существенные из них:

— большие габариты и масса;

— необходимость частой смены рабочего нейтрализующего раствора или воды;

— резкое снижение эффективности работы нейтрализаторов при работе двигателя на режимах, близких к номинальным;

— большое гидравлическое сопротивление.

С целью решения этих проблем были разработаны конструкции устройств [3,4,5,6,7,8] для очистки отработавших газов дизельных двигателей внутреннего сгорания, схема одного из которых представлена на рисунке 1. Виды, поясняющие устройство жидкостного нейтрализатора и технологию его работы представлены соответственно на рисунках 2 и 3.

1- датчик положения коленчатого вала; 2,17 – времязадающие цепи; 3- металлические трубки для подачи нейтрализующего раствора; 4 – выхлопной коллектор; 5 – аэрозольная камера; 6 — датчик положения регулятора; 7 – форсунки; 8 – бак с нейтрализующим раствором; 9 – жидкостной насос; 10 – эжектор; 11- центробежный каплеуловитель; 12 – жидкостной нейтрализатор; 13 – блок ключей; 14 – резисторная сборка; 15 – ключ; 16 – источник тока; 18 – интегральный блок таймер; 19 – электронный блок управления.

Рисунок 1 – Схема устройства для очистки отработавших газов дизельных двигателей внутреннего сгорания.

20 – впускной патрубок аэрозольной камеры; 21, 24 – конический завихритель; 22 – выпускной патрубок аэрозольной камеры; 23 – впускной патрубок центробежного каплеуловителя; 25 – выпускной патрубок центробежного каплеуловителя; 26 – труба отвода жидкости;

Рисунок 2 – Схема жидкостного нейтрализатора.

Рисунок 3 – Схема очистки устройством отработавших газов дизельных двигателей внутреннего сгорания.

Электронный блок управления (ЭБУ) жидкостного нейтрализатора 19 предназначен для управления подачей нейтрализующего раствора в аэрозольную камеру 5, посредством форсунок 7, получающих раствор из бака 8 с роторным погружным жидкостным насосом 9 (рис 4, г)). ЭБУ 19 подключается к бортовой сети транспортного средства номиналом 12В постоянного тока. Имеет разъемы для подключения датчика положения коленчатого вала двигателя 1, датчика положения регулятора 6, блока-измерителя температуры [5], четырех форсунок 7 и источника питания 16. Не имеет встроенных коммутационных приборов и начинает работать автоматически при подаче напряжения от внешнего источника.

Устройство работает следующим образом. ОГ от дизельного двигателя поступают из выхлопного коллектора 4 во впускной патрубок аэрозольной камеры 20 (рис 4). Проходя через завихритель 21, поток газа приобретает направленное вращательное движение. Использование завихрителя 21 в нейтрализаторе способствует выравниванию значений локальных скоростей потока ОГ и снижению показателей неравномерности распределения скоростей потока, что важно для осуществления процесса очистки ОГ [1]. Затем вихревой поток проходит обработку нейтрализующим раствором форсунками 7, установленными радиально в корпусе аэрозольной камеры 5 (рис 4, б)). Форсунка 7 представляет собой электромагнитный клапан, пропускающий нейтрализующий раствор при подаче на него напряжения и запирающийся под действием возвратной пружины при снятии напряжения. Впрыск аэрозоли осуществляется с частотой работы двигателя и регулируется электронным блоком управления 19. Одновременный впрыск эмульсии по меньшей мере тремя форсунками 7 придает дополнительный вращательный импульс движущемуся потоку. Процессы улавливания, химического связывания и нейтрализации токсичных компонентов и сажевых частиц, содержащихся в ОГ, совершаются при непосредственном контакте между обрабатываемыми газами и мельчайшими каплями нейтрализующего раствора, разбрызгиваемого форсунками 7 аэрозольной камеры 5, посредством чего достигается развитая поверхность их контакта, что позволяет осуществить заданное изменение состояния ОГ в объеме ограниченном аэрозольной камерой 5, в течении малого промежутка времени.

Использование завихрителя 21 в нейтрализаторе способствует выравниванию значений локальных скоростей потока ОГ и снижению показателей неравномерности распределения скоростей потока, что важно для осуществления процесса очистки ОГ [1]. Затем вихревой поток проходит обработку нейтрализующим раствором форсунками 7, установленными радиально в корпусе аэрозольной камеры 5 (рис 4, б)). Форсунка 7 представляет собой электромагнитный клапан, пропускающий нейтрализующий раствор при подаче на него напряжения и запирающийся под действием возвратной пружины при снятии напряжения. Впрыск аэрозоли осуществляется с частотой работы двигателя и регулируется электронным блоком управления 19. Одновременный впрыск эмульсии по меньшей мере тремя форсунками 7 придает дополнительный вращательный импульс движущемуся потоку. Процессы улавливания, химического связывания и нейтрализации токсичных компонентов и сажевых частиц, содержащихся в ОГ, совершаются при непосредственном контакте между обрабатываемыми газами и мельчайшими каплями нейтрализующего раствора, разбрызгиваемого форсунками 7 аэрозольной камеры 5, посредством чего достигается развитая поверхность их контакта, что позволяет осуществить заданное изменение состояния ОГ в объеме ограниченном аэрозольной камерой 5, в течении малого промежутка времени.

Пройдя аэрозольную обработку, отработавшие газы выводятся из корпуса 5 аэрозольной камеры через выпускной патрубок 22 и, пройдя через эжектор 10 (рис 4, в)), смешиваясь с атмосферным воздухом, поступают во впускной патрубок 23 центробежного каплеуловителя 11, где, проходя через конический завихритель 24 двухфазный газожидкостный поток приобретает направленное вращательное движение, при этом жидкая фаза и задержанные ею посторонние не газообразные примеси под действием центробежных сил сепарируются на внутренней стенке корпуса центробежного каплеуловителя 11, а пар и очищенный газ поступают в выпускной патрубок 25.

а) б) в)

г)

Рисунок 4 – Общий вид основных элементов опытного образца жидкостного нейтрализатора.

Одним из наиболее важных свойств аэрозолей в целом и сажи в частности, является непрерывная и самопроизвольная коагуляция их частиц. Частицы вещества при соприкосновении сливаются или слипаются, аэрозоль становится все более грубым. Соприкосновения возникают в результате движения частиц, что приводит к их соединению друг с другом и уменьшению, таким образом, общего числа индивидуальных частичек. Атомы углерода, находящиеся на краях кристаллических решеток, имеют свободные валентности, по которым к ним присоединяются атомы отдельных плоских решеток углерода или целые цепочки атомов. Если рассматривать процесс на более крупном уровне, то надо учитывать влияние ряда факторов, таких как размер частиц, форма и структура их поверхностей, а так же влияние адсорбированных на частицах веществ, от которых зависит, слипаются ли частицы при столкновении или нет. Хорошо известно, что сажевые частицы, благодаря своему строению и значительной удельной поверхности, поглощают из потока газа и адсорбируют на своей поверхности некоторые вредные вещества [1].

Частицы вещества при соприкосновении сливаются или слипаются, аэрозоль становится все более грубым. Соприкосновения возникают в результате движения частиц, что приводит к их соединению друг с другом и уменьшению, таким образом, общего числа индивидуальных частичек. Атомы углерода, находящиеся на краях кристаллических решеток, имеют свободные валентности, по которым к ним присоединяются атомы отдельных плоских решеток углерода или целые цепочки атомов. Если рассматривать процесс на более крупном уровне, то надо учитывать влияние ряда факторов, таких как размер частиц, форма и структура их поверхностей, а так же влияние адсорбированных на частицах веществ, от которых зависит, слипаются ли частицы при столкновении или нет. Хорошо известно, что сажевые частицы, благодаря своему строению и значительной удельной поверхности, поглощают из потока газа и адсорбируют на своей поверхности некоторые вредные вещества [1].

Таким образом, можно сделать вывод, что сажевые частицы способны уносить на своей поверхности некоторое количество вредных компонентов из отработавших газов двигателя. Удаляя из потока отработавших газов сами сажевые частицы, увеличивая при этом долю адсорбции на них вредных компонентов отработавших газов, мы получаем дополнительную возможность снижать количество вредных компонентов поступающих в окружающую среду при работе дизельных двигателей.

Удаляя из потока отработавших газов сами сажевые частицы, увеличивая при этом долю адсорбции на них вредных компонентов отработавших газов, мы получаем дополнительную возможность снижать количество вредных компонентов поступающих в окружающую среду при работе дизельных двигателей.

Увеличить долю адсорбции вредных компонентов отработавших газов на поверхности сажевых частиц возможно несколькими способами, например, создавая условия для управляемой турбулизации потока, путем применения специальных устройств – завихрителей. Закрученный поток имеет ряд преимуществ перед прямоточным – это и интенсивный турбулентный обмен, и наличие зон рециркуляции, способствующие стабилизации химических процессов и интенсивному массообмену между веществами [1]. Двигаясь в закрученном потоке частицы сажи будут, во-первых, чаще соприкасаться друг с другом, что приведет к их коагуляции и объединению в более крупные конгломераты, а во-вторых, частицы смогут адсорбировать на своей поверхности большее количество молекул вредных веществ из потока отработавших газов. Коагуляция положительно сказывается и на процессах улавливания сажи, так как из-за высокой степени дисперсности дизельной сажи и сравнительно низкой концентрации её в отработавших газах, на некоторых режимах работы двигателя, эффективность применения таких распространенных и хорошо зарекомендовавших себя в промышленности устройств, как например мультициклоны, не превышает 60% и это при значительном увеличении противодавления на выпуске [2]. Следует отметить, что аппараты для сухой очистки газов, в основу работы которых положен эффект от воздействия на взвешенную частицу сил инерции, гравитационных или центробежных сил, относительно просты в конструкции, недороги в производстве и обслуживании и не требуют дополнительных устройств для осуществления рабочего процесса, в отличии от так же хорошо зарекомендовавших себя в области очистки газов электрофильтров.

Коагуляция положительно сказывается и на процессах улавливания сажи, так как из-за высокой степени дисперсности дизельной сажи и сравнительно низкой концентрации её в отработавших газах, на некоторых режимах работы двигателя, эффективность применения таких распространенных и хорошо зарекомендовавших себя в промышленности устройств, как например мультициклоны, не превышает 60% и это при значительном увеличении противодавления на выпуске [2]. Следует отметить, что аппараты для сухой очистки газов, в основу работы которых положен эффект от воздействия на взвешенную частицу сил инерции, гравитационных или центробежных сил, относительно просты в конструкции, недороги в производстве и обслуживании и не требуют дополнительных устройств для осуществления рабочего процесса, в отличии от так же хорошо зарекомендовавших себя в области очистки газов электрофильтров.

Из сказанного ранее следует, что некоторые физические процессы, происходящие в аппаратах для сухой очистки отработавших газов, при их совместном течении с химическими процессами, имеющими место при влажной очистке отработавших газов, могут позволить повысить качество очистки, за счет оптимального использования свойств веществ, участвующих в процессе.

Литература

1. Гиевой Сергей Александрович – Снижение вредных выбросов при эксплуатации автотракторных дизелей путем применения сажевого фильтра: Диссертация на соискание ученой степени кандидата технических наук – М.:РГБ, 2003

2. Кононенко В.Д. Совершенствование пылеулавливающих аппаратов в промышленности технического углерода. Тематический обзор. – М, 1985.

3. Олейник Д.О. «Нейтрализатор для очистки отработавших газов дизельных двигателей» // Ежемесячный научный журнал «Молодой ученый», выпуск №5 / 2009

4. Олейник Д.О. «Устройство для очистки отработавших газов дизельных двигателей с автоматическим регулированием режима работы» // Ежемесячный научный журнал «Молодой ученый», выпуск №8 / 2009

5. Решение о выдаче патента на полезную модель 2008148586/22 (063637), от 28.01.2009, приоритет от 08.12.2008

6. Тришкин И.Б., Олейник Д.О., «Устройство для очистки отработавших газов двигателей внутреннего сгорания» // Вестник Федерального Государственного общеобразовательного учреждения высшего профессионального образования «Московский государственный агроинженерный университет имени В. П. Горячкина», выпуск №1 (32) / 2009.

П. Горячкина», выпуск №1 (32) / 2009.

7. Тришкин И.Б., Олейник Д.О., Свидетельство Р. Ф. на полезную № 77353 кл. F01N 3/02. Устройство для очистки отработавших газов двигателей внутреннего сгорания.

8. Тришкин И.Б., Олейник Д.О., Свидетельство Р. Ф. на полезную модель № 83292 кл. F01N 3/02. Устройство для очистки отработавших газов двигателей внутреннего сгорания.

Основные термины (генерируются автоматически): аэрозольная камера, выпускной патрубок, внутреннее сгорание, впускной патрубок, газ, нейтрализующий раствор, жидкостный нейтрализатор, отработавший газ двигателей, устройство, электронный блок управления.

Виды и причины износа деталей двигателя внутреннего сгорания (ДВС): цилиндр, поршень, шатун

Виды и причины износа цилиндра двигателя внутреннего сгорания (ДВС)

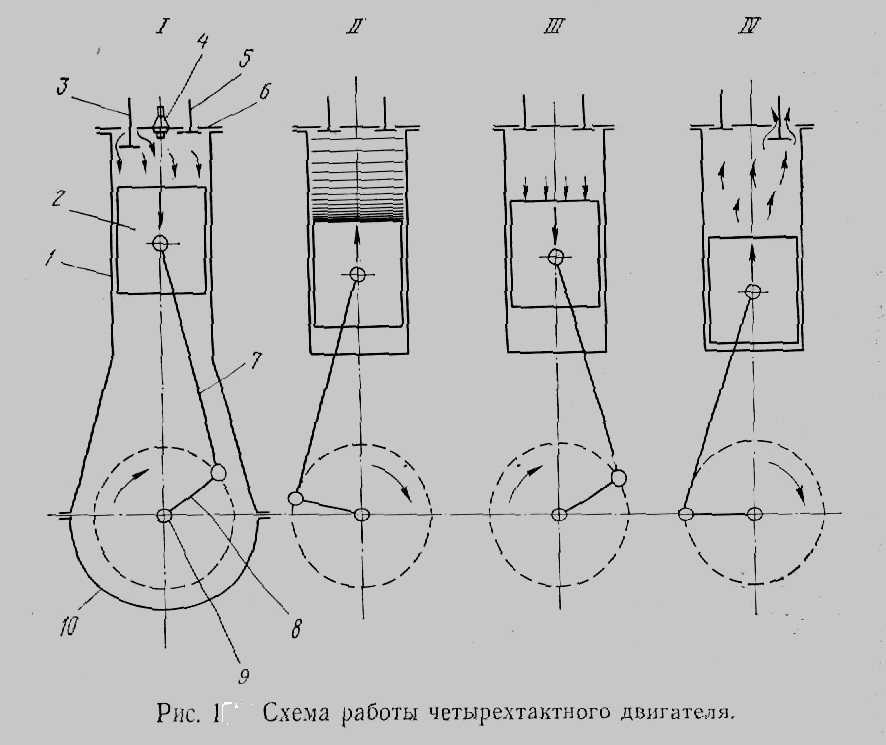

Цилиндр – весьма ответственная часть двигателя внутреннего сгорания (ДВС), и его состояние в значительной мере определяет его мощность и исправную работу. У цилиндра естественный износ проявляется в качестве неравномерной выработки в зоне движения поршневых колец двигателя, цилиндрическая форма отверстия при этом искажается, принимая вид овала, где большая ось находится в плоскости качания шатуна (рис. 1).

У цилиндра естественный износ проявляется в качестве неравномерной выработки в зоне движения поршневых колец двигателя, цилиндрическая форма отверстия при этом искажается, принимая вид овала, где большая ось находится в плоскости качания шатуна (рис. 1).

Рис. 1. Схема действия сил при сжатии смеси и рабочем ходе в двигателе внутреннего сгорания.

Типичная картина износа цилиндра ДВС по его образующей показана на рис 2. Главные причины износа цилиндра – трение поршневых колец и газовая коррозия как результат действия продуктов горения на металлические стенки цилиндра. Внешним признаком износа цилиндра служит падение мощности двигателя внутреннего сгорания (ДВС), объясняемое пропуском газов через увеличивающиеся зазоры между поршнем и цилиндром. В результате неправильной сборки шатуна и поршня (перекоса поршня или погнутости шатуна) цилиндр изнашивается в плоскости, которая перпендикулярна плоскости качания шатуна, и приобретает овальную форму.

Рис. 2. Схема, поясняющая износ цилиндра двигателя внутреннего сгорания (ДВС).

2. Схема, поясняющая износ цилиндра двигателя внутреннего сгорания (ДВС).

Кроме указанных выше видов износа на рабочей поверхности цилиндра ДВС иногда образуются задиры от трения поршневых пальцев двигателя внутреннего сгорания. Глубина этих задиров будет тем меньше, чем быстрее будет обнаружено трение пальца о цилиндр. Осевое усилие, которое выдвигает палец и производит выработку рабочей поверхности цилиндра, является результатом неправильной обработки или сборки поршня с шатуном, заключающейся в непараллельности осей нижней и верхней головок шатуна, либо в неперпендикулярности оси отверстия для пальца в поршне к образующей поршня двигателя внутреннего сгорания.

Часто задиры цилиндров пальцами происходят вследствие того, что небрежно установлено стопорное кольцо. Кроме перечисленных в цилиндре могут встретиться следующие требующие ремонта дефекты в ДВС:

а) выработка клапанных гнезд;

б) износ втулки клапана;

в) трещины на наружных и внутренних стенках водяной рубашки;

г) износ или поломка шпилек.

Виды и причины износа поршня двигателя внутреннего сгорания

Износ поршня ДВС выражается в том, что юбка его приобретает овальную форму. Наибольший износ расположен в плоскости качания шатуна (см. рис. 1). При движении поршня кольца поочередно прижимаются к боковым поверхностям кольцевых канавок поршня, в результате чего ширина канавок увеличивается, а высота колец уменьшается. Износ колец по внешнему диаметру вызывает увеличение зазора в замке.

Виды и причины износа шатуна двигателя внутреннего сгорания и другие дефекты

Основной дефект, с которым чаще всего приходится сталкиваться при ремонте шатуна ДВС, – это разработка втулки нижней головки.

Шатун двигателя внутреннего сгорания – важнейшая его часть и очень капризная. Подшипник нижней головки шатуна ДВС делается из антифрикционного сплава (баббиты различных марок) и, будучи мягче стали шеек вала, сравнительно быстро изнашивается, вследствие чего возрастает зазор между шейкой вала и подшипником. Дальнейшее изнашивание может привести к полному разрушению двигателя внутреннего сгорания, так как увеличивающиеся удары подшипника о шейку вала достигают таких размеров, что материал подшипника быстро расколачивается, на шейке вала образуется значительный эллипс, все это в еще большей степени способствует увеличению зазора и, следовательно, ударов, которые могут достигнуть такой силы, что шатунные болты не выдержат и разорвутся. В результате неизбежна авария, приводящая в негодность двигатель внутреннего сгорания.

В результате неизбежна авария, приводящая в негодность двигатель внутреннего сгорания.

Другими дефектами шатуна ДВС, требующими ремонта, являются:

а) изгиб и скручивание шатуна;

б) разработка отверстий для болтов;

в) спиленность торцов и крышки нижней головки;

г) износ в верхней головке отверстия для втулки.

Быстрый износ подшипника в нижней головке шатуна двигателя внутреннего сгорания и другие дефекты в нем происходят обычно по следующим причинам:

а) недоброкачественная, а также недостаточная смазка;

б) плохое качество применяемого баббита;

в) плохая заливка шатуна и неудовлетворительная исследующая обработка его;

г) несвоевременная подтяжка ослабевающих при работе подшипников;

д) неумелая и небрежная техника подтяжки.

Установление предельных износов некоторых деталей двигателя внутреннего сгорания (ДВС)

Как уже указывалось, работа сочленения с зазором, превышающем определенный для данного случая предел, ведет к разрушению механизма. Особенно это сказывается на механизмах с возвратно-движущимися частями.

Особенно это сказывается на механизмах с возвратно-движущимися частями.

Формула (3) получена в предположении, что подшипник и вал несут постоянную нагрузку. Однако и в случае переменной нагрузки (лишь бы имело место жидкостное трение) общая картина остается той же. Как показывает исследование этого вопроса, различие состоит лишь в том, что среднее давление в масляном слое в случае ударной нагрузки будет несколько выше, чем при постоянной.

Рис. 3. Схема, поясняющая характер сопряжения шейки коленвала и подшипника во всех циклах работы двигателя внутреннего сгорания (ДВС).

При установлении Sнаив и Sмакс для сопряжения шатунный подшипник-шейка коленвала необходимо иметь в виду, что шейка вала нагружена центробежными силами, в результате чего почти в течение всего цикла шейка опирается на подшипник одной и той же стороной (рис. 3).

Таким образом, данное сопряжение отличается от обычного тем, что в нем вал необходимо принять за неподвижную деталь, а подшипник – за вращающуюся и, следовательно, выражение Sнаив и Sмакс справедливо и для этого сопряжения. Для двигателя внутреннего сгорания Л 3/2 имеем: диаметр поршня d1 = 65 мм, диаметр шейки коленчатого вала d2 = 35 мм, n = 2200 об/мин, η = 0,001 кг∙сек/м2, K – среднему удельному давлению на 1 см2 проекции шатунной шейки. Его можно подсчитать приближенно обычно практикуемым способом, приняв для двигателя внутреннего сгорания легкого топлива среднее давление на 1 см2 площади поршня за полный цикл (с учетом давлений и сил инерции за все такты) равным 5 кг/см2.

Для двигателя внутреннего сгорания Л 3/2 имеем: диаметр поршня d1 = 65 мм, диаметр шейки коленчатого вала d2 = 35 мм, n = 2200 об/мин, η = 0,001 кг∙сек/м2, K – среднему удельному давлению на 1 см2 проекции шатунной шейки. Его можно подсчитать приближенно обычно практикуемым способом, приняв для двигателя внутреннего сгорания легкого топлива среднее давление на 1 см2 площади поршня за полный цикл (с учетом давлений и сил инерции за все такты) равным 5 кг/см2.

Подсчитав полное давление на поршень и поделив полученное на площадь опорной поверхности подшипника, получим K. Если площадь дна поршня:

то полное давление на поршень будет:

Если принять, что опорной поверхностью является половина цилиндрической поверхности подшипника, длина которого составляет l = 34 мм, то площадь опорной поверхности будет равна:

тогда:

По полученным данным определяем наивыгоднейший зазор:

*Считая, что детали обрабатывались обыкновенным шлифованием и шероховатость новых деталей составляла 0,01 мм.

Для определения максимально допустимого зазора в таком важном сочленении, как цилиндр-поршень ДВС, математических формул нет. В настоящее время предел износа сопряжения цилиндр–поршень устанавливают лишь экспериментально, связывая его с рабочими характеристиками двигателя внутреннего сгорания (мощность, удельный расход смазки, топлива и т. д.). Надежных опытных данных по этому вопросу пока также нет. Исследование износа автомобильных деталей показало, что предел допустимого износа наступает, когда зазор становится примерно в 1,5 раза больше максимально допустимого зазора. Имея значения наибольшего допустимого зазора между поршнем и цилиндром (табл. 1), можно определить максимально допустимый износ.

Как видно из табл. 1, зазоры неодинаковы по высоте поршня ДВС, что достигается ступенчатой обработкой последнего. Это необходимо для предупреждения заклинивания поршня в цилиндре от нагревания при работе, так как температура нагрева поршня по высоте неодинакова (рис. 4).

Поршень выбраковывается при овальности юбки, достигающей 0,15 мм, при увеличении ширины канавок до 0,1 мм при уменьшении высоты кольца на 0,05 мм.

Рис. 4. Температура нагрева различных поясов по высоте поршня двигателя внутреннего сгорания (ДВС).

Nissan работает над двигателем с 50-процентным тепловым КПД

PHILIP FONGGetty Images

По большому счету, газовые двигатели внутреннего сгорания не так уж и эффективны, поскольку большая часть того, что они производят, — это отработанное тепло. Считается, что Toyota предлагает самый термически эффективный из производимых на сегодняшний день автомобильных двигателей внутреннего сгорания — 2,0-литровый безнаддувный четырехцилиндровый двигатель, который достигает 41-процентного теплового КПД. Другими словами, 41 процент работы этого двигателя преобразуется в питание автомобиля, 59процентов это просто бесполезное тепло.

Компания Nissan заявляет, что добилась прорыва в области теплового КПД внутреннего сгорания, разработав двигатель, который достигает 50-процентного теплового КПД. Но есть большая разница между этим новым двигателем Nissan и четырехцилиндровым двигателем Toyota — первый рассчитан на работу только в очень узком диапазоне. Nissan разрабатывает этот двигатель в качестве генератора для серийного гибридного автомобиля, в котором только электродвигатель приводит в движение колеса. Двигатель внутреннего сгорания вырабатывает энергию для зарядки аккумулятора, и этот аккумулятор питает двигатель. Механической связи между двигателем и колесами нет.

Nissan разрабатывает этот двигатель в качестве генератора для серийного гибридного автомобиля, в котором только электродвигатель приводит в движение колеса. Двигатель внутреннего сгорания вырабатывает энергию для зарядки аккумулятора, и этот аккумулятор питает двигатель. Механической связи между двигателем и колесами нет.

Этот двигатель будет использоваться в будущем поколении системы Nissan e-POWER, которая в настоящее время используется на японском рынке Note. Nissan смог достичь 50-процентного теплового КПД в ходе испытаний, по существу настроив двигатель для работы в очень определенном диапазоне скоростей и нагрузок. Поскольку двигатель не приводит в движение колеса, ему не приходится работать с такими широкими параметрами.

«В обычном двигателе существуют ограничения на контроль уровня разбавления топливовоздушной смеси в ответ на изменение нагрузки при вождении, с несколькими компромиссами между различными условиями эксплуатации, такими как поток газа в цилиндре, метод зажигания и компрессия. соотношение, которое может пожертвовать эффективностью в пользу выходной мощности», — говорится в пресс-релизе Nissan. «Тем не менее, специальный двигатель, работающий в оптимальном диапазоне скорости и нагрузки для выработки электроэнергии, позволяет значительно повысить тепловую эффективность».

соотношение, которое может пожертвовать эффективностью в пользу выходной мощности», — говорится в пресс-релизе Nissan. «Тем не менее, специальный двигатель, работающий в оптимальном диапазоне скорости и нагрузки для выработки электроэнергии, позволяет значительно повысить тепловую эффективность».

Nissan

Двигатель настроен на работу с очень разбавленной топливно-воздушной смесью и работает с высокой степенью сжатия. Nissan не стал раскрывать подробности о самом двигателе, отказавшись указать размер, количество цилиндров и степень сжатия. Фотографии, опубликованные Nissan, показывают макет одноцилиндрового двигателя на испытательном стенде, поэтому кажется, что компания еще не определилась с точной формой, которую примет этот двигатель.

Nissan стремится к 100-процентному углеродному нейтралитету к 2050 году, и для достижения этой цели компания вкладывает большие средства в электромобили и автомобили, использующие систему e-POWER. Эта система кажется отличной альтернативой электромобилю, особенно в местах, где отсутствует инфраструктура для зарядки.

На данный момент единственным известным нам газовым двигателем внутреннего сгорания, имеющим тепловой КПД более 50 процентов, является 1,6-литровый V-6 Mercedes-AMG Formula 1. Но в этом двигателе используются технологии, слишком дорогие и сложные для массовых дорожных автомобилей. Пока неясно, когда мы увидим этот новый двигатель от Nissan, но подобные разработки показывают, что во внутреннем сгорании еще может быть жизнь.

Крис Перкинс Главный редактор Крис Перкинс — веб-редактор журнала Road & Track.

Экспериментальная реализация схемы управления подачей обогащенной водородом смеси Е10 в двигатель внутреннего сгорания

- title={Экспериментальная реализация схемы управления подачей обогащенной водородом смеси E10 в двигатель внутреннего сгорания},

автор={Дж. Гарсиа-Моралес и М. Сервантес-Бобадилья и Рикардо Фабрицио Эскобар-Хименес и Хосе Франсиско Гёмез-Агилар и Виктор Уго Оливарес-Перегрино },

journal={Международный журнал водородной энергетики},

год = {2017},

объем={42},

страницы = {25026-25036}

}

- Х.

Гарсия-Моралес, М. Сервантес-Бобадилья, В. Оливарес-Перегрино

Гарсия-Моралес, М. Сервантес-Бобадилья, В. Оливарес-Перегрино - Опубликовано 28 сентября 2017 г. момента зажигания двигателя внутреннего сгорания на основе ANN

- Д. А. Карбот-Рохас, Р. Ф. Эскобар-Хименес, Х. Ф. Гомес-Агилар, Х. Гарсиа-Моралес, А. Теллес-Ангиано

Машиностроение

- 2019

Результаты моделирования показали, что влияние этанола и водорода увеличивает тепловую эффективность и эффективность сгорания двигателя внутреннего сгорания на 1,5% и 4,8% соответственно, а оптимальная установка момента зажигания находится перед верхней мертвой точкой ( до ВМТ) при 1500 об/мин, увеличивая крутящий момент на 4,42% по сравнению с использованием чистого бензина.

Анализ рабочих параметров двигателя с искровым зажиганием, работающего на этаноле, работающего с обогащением водородом

- С. М. Аяд, Карлос Р. П. Белхиор, Габриэль Л. Р. da Silva, Renan S. Lucena, Edvaldo da Silva Carreira, P.

E.D. de Miranda

E.D. de Miranda Engineering

- 2020

Экспериментальная реализация нового подхода к управлению с использованием обратной нейронной сети для производства водорода по требованию

- 2 M. 9. Сервантес-Бобадилья, Х. Гарсия-Моралес, Р. Ф. Эскобар-Хименес, Х. Эрнандес-Перес, Х. Ф. Гомес-Агилар, В. Оливарес-Перегрино

Машиностроение

- 2020

Краткое сообщение: последствия отсутствия контроля подачи водорода в двигатель внутреннего сгорания Hernández Pérez, A. Alvarez-Gallegos

- Х.

Машиностроение

- 2020

Влияние совместного сгорания водорода с дизельным топливом на рабочие характеристики, дымность и фазы сгорания в двигателе с воспламенением от сжатия

Работа водородного роторного двигателя на холостом ходу при различных коэффициентах избытка воздуха

- Teng Su, C. Ji, Shuofeng Wang, Lei Shi, Jinxin Yang, Xiaoyu Цун характеристики вихревого горения водорода и оксида углерода при постоянной скорости потока топлива

Оценка расхода топлива, выбросов загрязняющих веществ и оценка выбросов парниковых газов при эксплуатации транспортного средства, работающего на биоэтаноле, бензине и водороде Баттерман

Инженерия, наука об окружающей среде

- 2020

Многофакторный механизм воздействия на эффективность сгорания микроцилиндрической камеры сгорания на водородном топливе , Чжу Хэ

Engineering, Physics

A novel predictive power flow control strategy for hydrogen city rail train

- G.

D’Ovidio, A. Ometto, O. Valentini

D’Ovidio, A. Ometto, O. Valentini Engineering

- 2020

ПОКАЗАНЫ 1-10 ИЗ 41 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантности Наиболее влиятельные документыНедавность

Формулировка схемы управления для производства водорода по требованию для питания двигателя внутреннего сгорания

- Jarniel García Morales, Marisol Cervantes Bobadilla, R. F. Escobar-Jiménez, J. F. Gómez‐Aguilar, C. García-Beltrán, V. Olivares-Peregrino

Engineering

- 2016

In this work, a control strategy представлен для производства водорода по требованию для питания двигателя внутреннего сгорания (ДВС). С этой целью было проведено моделирование двигателя внутреннего сгорания, работающего на бензине, смешанном с…

Влияние добавки водорода на характеристики сгорания и выбросов этанолового двигателя с искровым зажиганием на холостом ходу и в стехиометрических условиях

- Shuofeng Wang, C.

Ji, B. Zhang

Ji, B. Zhang Engineering

- 2010

Производительность и выбросы выхлопных газов бензинового двигателя на смешанном топливе с этанолом с использованием искусственной нейронной сети

Инженерия, наука об окружающей среде

ВЛИЯНИЕ ДОБАВКИ ВОДОРОДА НА ВЫБРОСЫ И РАБОТУ ДВИГАТЕЛЯ0045

- Yasin Karagöz, Emre Orak, L. Yüksek, Tarkan Sandalcı

Инженерия, наука об окружающей среде

- 2015

Использование водорода в двигателях с искровым зажиганием в качестве дополнительного топлива может улучшить сгорание и снизить выбросы токсичных веществ. Трудности с хранением и производством водорода ограничивают его использование во внутренних…

Оценка содержания этанола и контроль соотношения воздух-топливо в автомобилях с гибким топливом

- К. Ан

Машиностроение

- 2011

Доступные в настоящее время автомобили с гибким топливом (FFV) могут работать на смеси бензина и этанола с любой концентрацией этанола до 85% (93% в Бразилии). Точная оценка содержания этанола…

Точная оценка содержания этанола…

Добавление водорода в бензиновый двигатель SI

- Т. Д’Андреа, П. Хеншоу, Д. Тинг

Инженерное дело, наука об окружающей среде

- 2004

4

6

- Сравнение влияния добавления водорода на рабочие характеристики и выбросы выхлопных газов в системе с искровым зажиганием, работающей на бензине и сжатом природном газе

- Дж. Зари, Х. Юсофф Али, С. Абдулла, Ван Мохд Файзал Ван Махмуд

Инженерное дело, наука об окружающей среде

- 2012

- Leandro Quetz de Almeida, Luís Carlos M. Sales, J. Sodré

Инженерия, наука об окружающей среде

- 2015

- X.

С учетом ожидаемого сокращения ресурсов ископаемого топлива и жестких экологических ограничений