Барабанные тормозные механизмы и их элементы

Барабанные тормозные механизмы и их элементы

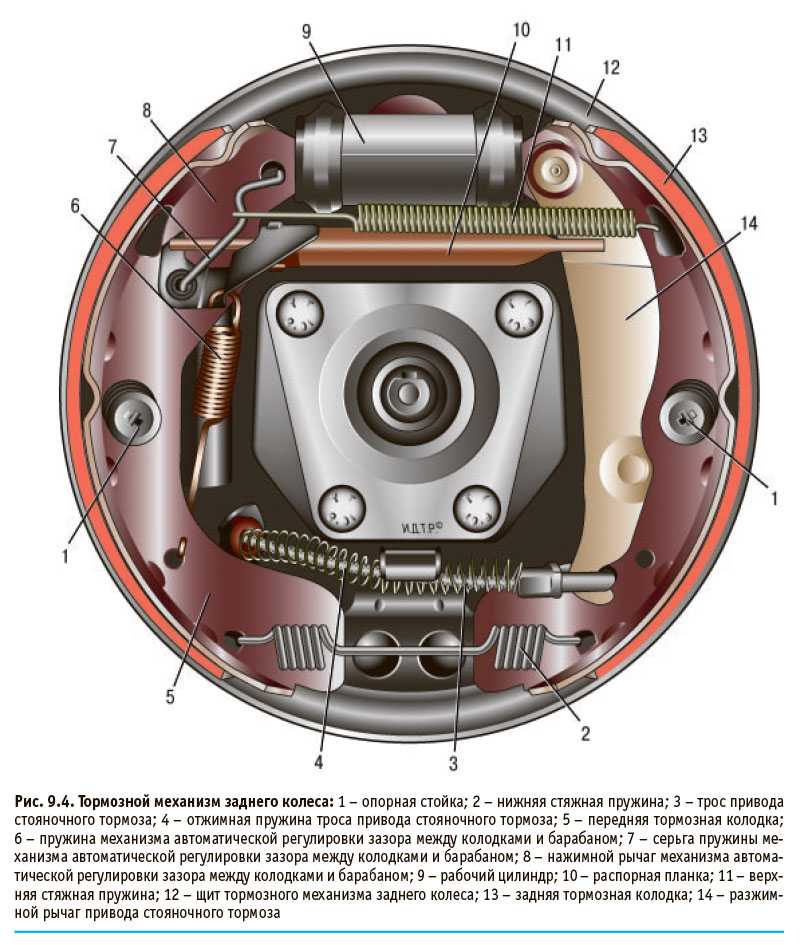

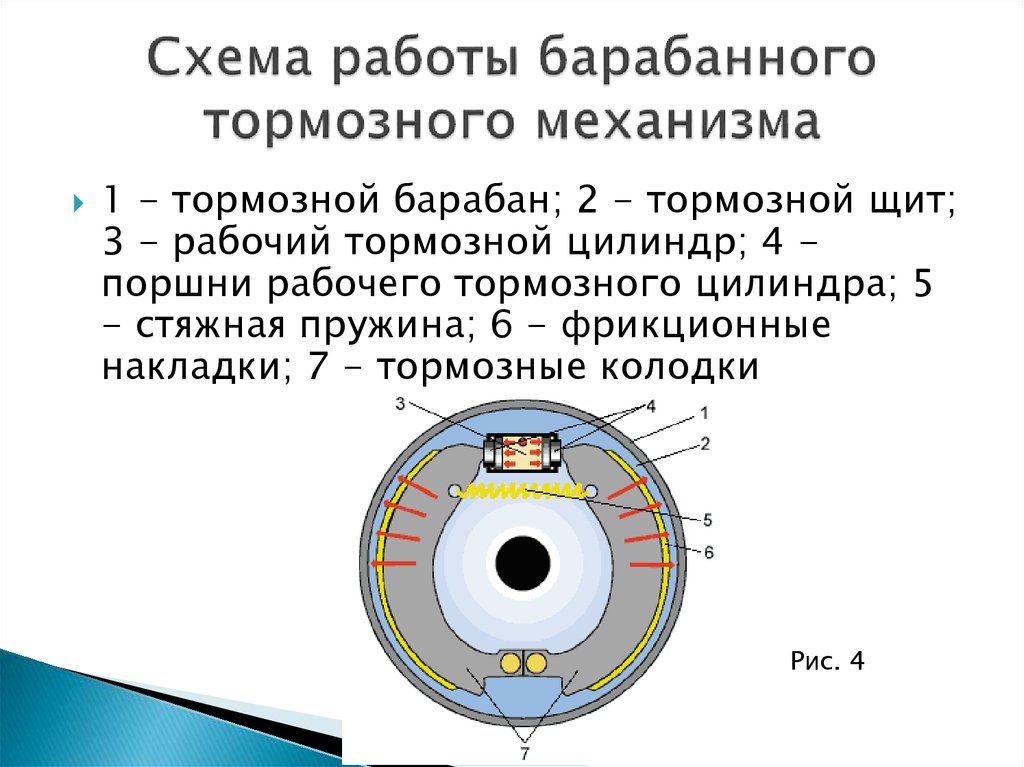

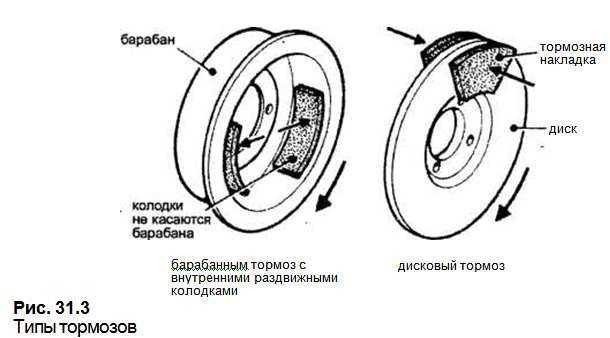

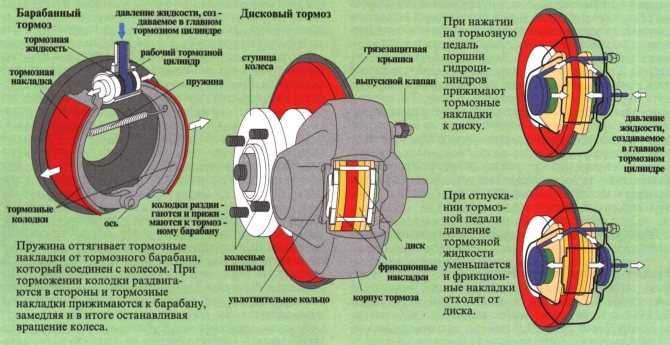

Барабанный тормозной механизм имеет симметричные колодки (обычно две), несущие на наружных цилиндрических поверхностях фрикционные тормозные накладки, которые под действием приводного устройства прижимаются к внутренней цилиндрической поверхности барабана. Схемы наиболее распространенных барабанных тормозных механизмов приведены на рис. 34. Они классифицированы по виду и количеству приводных устройств, а также по числу степеней свободы колодок. Колодка имеет одну степень свободы, если она поворачивается вокруг неподвижной геометрической оси. Это достигается или шарнирной связью колодки с закрепленной в суппорте осью, или помещением радиусного конца колодки в соответствующее цилиндрическое гнездо суппорта.

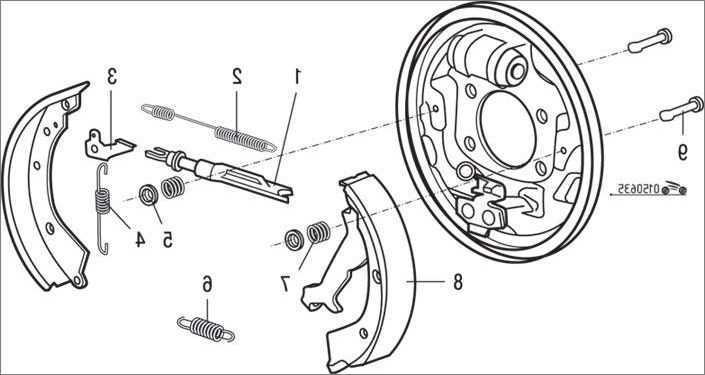

Рис. 34. Схемы барабанных тормозных механизмов s

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

У колодок с двумя степенями свободы геометрическая ось их поворота имеет возможность перемещения, что позволяет колодке самоустанавливаться, а следовательно, обеспечивает лучшее прилегание ее к барабану и более равномерный износ накладки. Колодки с двумя степенями свободы либо опираются закругленным концом на скошенную плоскость суппорта и скользят по ней, либо соединяются с последним при помощи промежуточного звена, которое, в свою очередь, имеет неподвижную геометрическую ось поворота относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Колодки с двумя степенями свободы либо опираются закругленным концом на скошенную плоскость суппорта и скользят по ней, либо соединяются с последним при помощи промежуточного звена, которое, в свою очередь, имеет неподвижную геометрическую ось поворота относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Эффективность различных барабанных тормозных механизмов при одинаковых их размерах и равных приводных силах сильно отличается. Наиболее эффективным является тормозной механизм, имеющий одну прижимную и вторую сервоколодку со скользящими опорами и одно приводное устройство в виде двустороннего колесного цилиндра. У тормозного механизма этого типа серводействие достигает наибольшей величины. Однако чем выше эффективность тормозного механизма, тем более он чувствителен к изменению коэффициента трения фрикционной пары. Так как коэффициент трения является величиной переменной и зависит от многих факторов (скорости и температуры в зоне трения, величины приводной силы, жесткости деталей тормоза и др.

Рис. 36. Статические характеристики тормозных механизмов

В последние годы с распространением автоматизированных тормозных приводов, позволяющих увеличить приводную силу, все шире применяются тормозные механизмы с небольшим серводействием. Следует отметить, что колодки с двумя степенями свободы имеют большее серводействие, чем с одной. Однако такие колодки, особенно со скользящей опорой, очень склонны к вибрациям и писку. Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

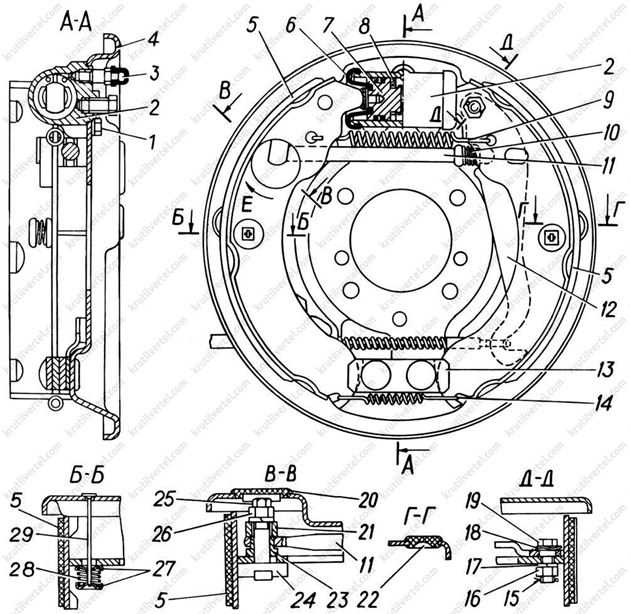

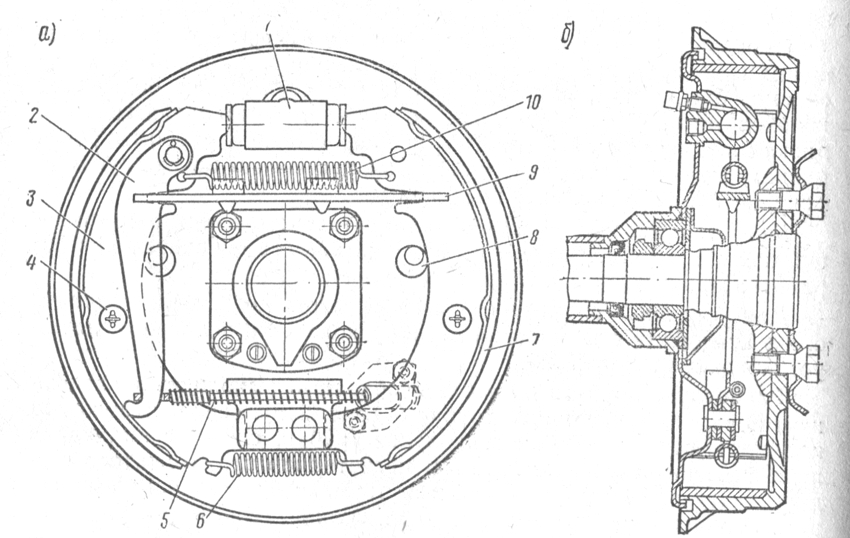

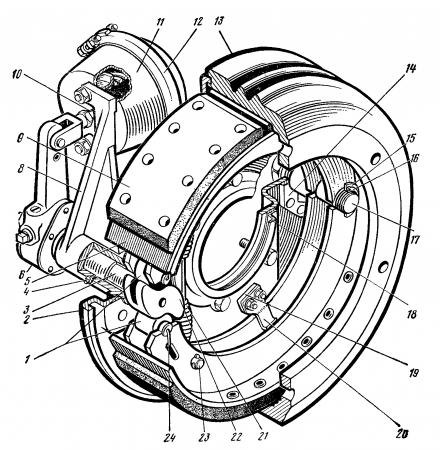

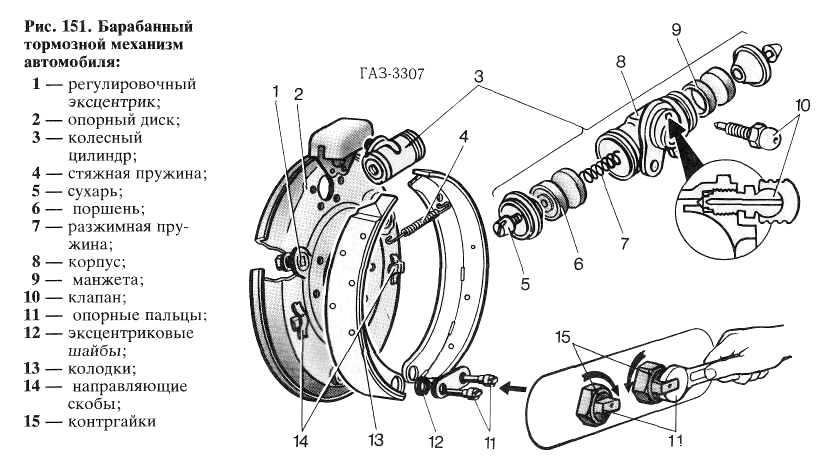

Одним из наиболее простых является барабанный тормозной механизм с шарнирными опорами колодок и кулачковым приводным устройством. Его конструкция показана на рис. 37. Колодки такого тормоза имеют равные перемещения, определяемые формой разжимного кулака (механизмы этого типа иногда называют тормозными механизмами с равными перемещениями). Вследствие этого тормозные моменты, создаваемые обоими колодками, равны, а приводная сила, действующая на отжимную колодку, значительно больше, чем действующая на прижимную. Суммарный тормозной момент этого тормоза при вращении тормозного барабана в обоих направлениях практически одинаков; почти одинаковы и износы обеих накладок. К достоинствам такого тормозного механизма относится его высокая стабильность, а также то, что приложенные к тормозному барабану со стороны колодок силы практически уравновешиваются и не создают дополнительной нагрузки на подшипники колеса. Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90.

Вследствие этого тормозные моменты, создаваемые обоими колодками, равны, а приводная сила, действующая на отжимную колодку, значительно больше, чем действующая на прижимную. Суммарный тормозной момент этого тормоза при вращении тормозного барабана в обоих направлениях практически одинаков; почти одинаковы и износы обеих накладок. К достоинствам такого тормозного механизма относится его высокая стабильность, а также то, что приложенные к тормозному барабану со стороны колодок силы практически уравновешиваются и не создают дополнительной нагрузки на подшипники колеса. Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90.

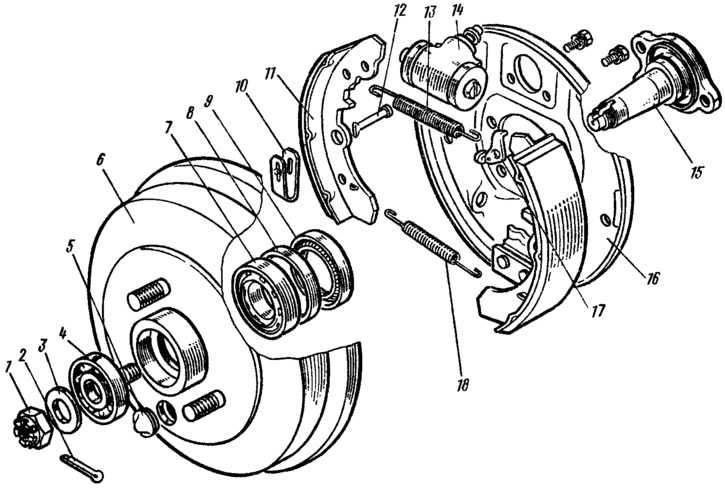

Рис. 37. Тормозной механизм автомобиля ЗИЛ-130:

1 — тормозной бп раб-зи; 2 — фрикциониая накладка; 3 — заклепка; 4 — тормпзнач колодчп; 5 — разжимный кулак; 6 — регулировочный рычаг; 7 — нал червяка; 8 — червяк; 9 — оттяжная пружина колодок; 10 — суппорт; 11 — ось колодки

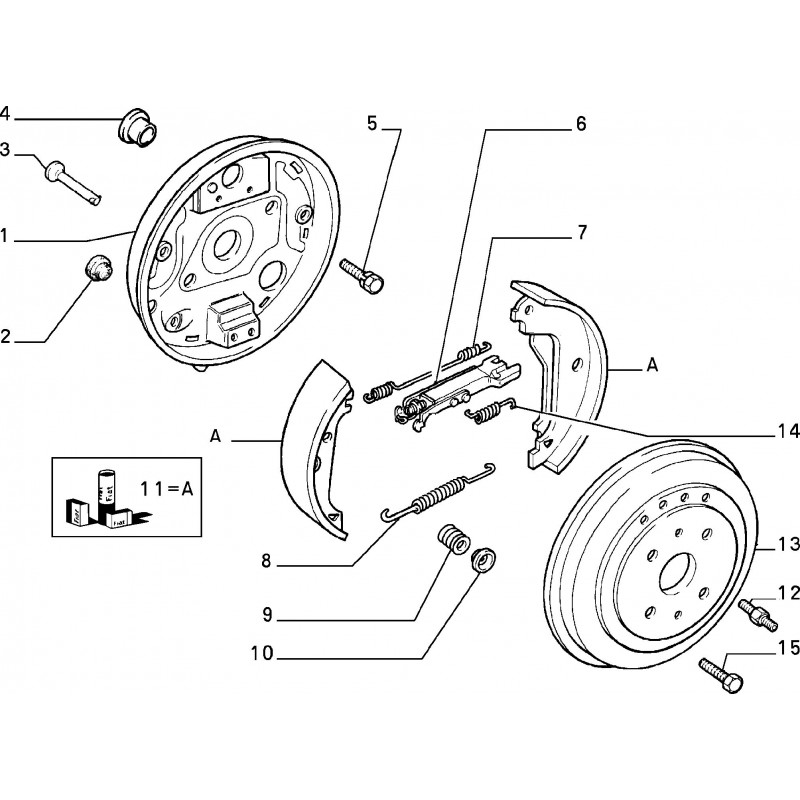

Рис. 38. Тормозной механизм автомобиля ГАЗ-21:

1 — тормозная колодка; 2— заклепка; 3 — фрикционная накладка; 4 — регулировочная шайба-эксцентрик; 5 — колесный цилиндр; б — оттяжная пружина; 7 — фиксатор колодки; 8 — ось колодки; 9 — суппорт

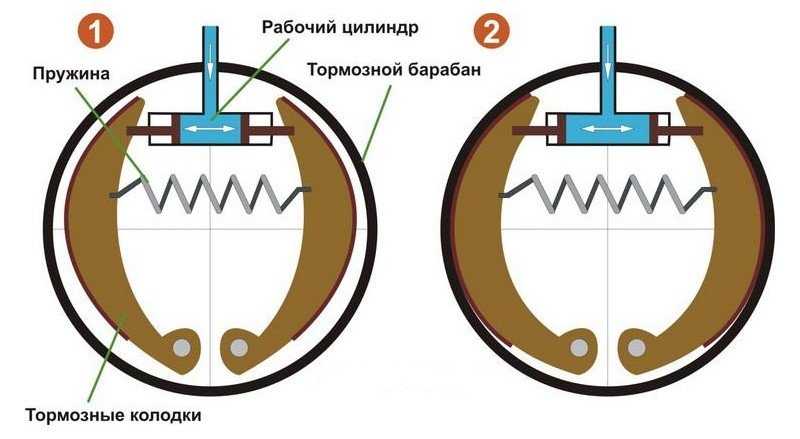

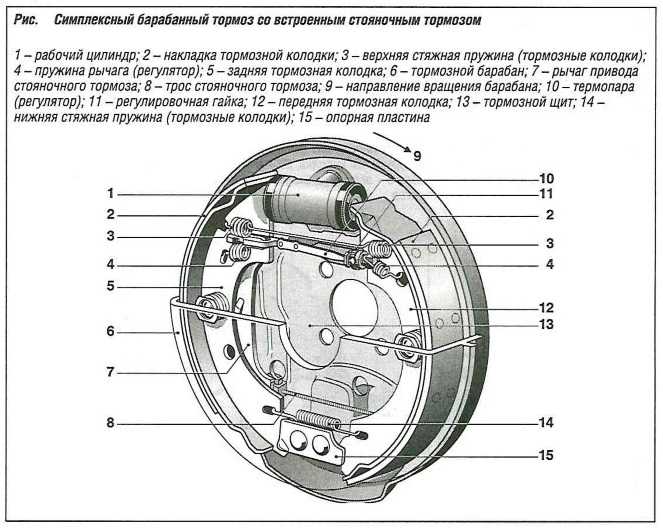

Широкое распространение получил тормозной механизм, который показан на схеме II рис. 34. Он имеет шарнирные опоры колодок и приводное устройство в виде двустороннего колесного тормозного цилиндра (рис.

Недостатком данного тормозного механизма является наличие внешней силы, нагружающей подшипники колеса, а также неодинаковая долговечность фрикционных накладок.

Для устранения этих недостатков применяются ступенчатые колесные цилиндры, создающие разные приводные силы. Иногда накладку на отжимной колодке делают меньшей площади или тоньше, чем на прижимной.

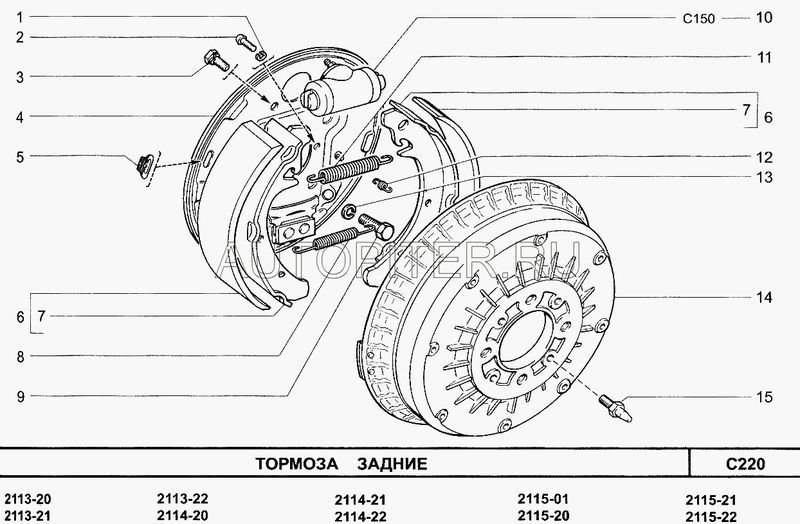

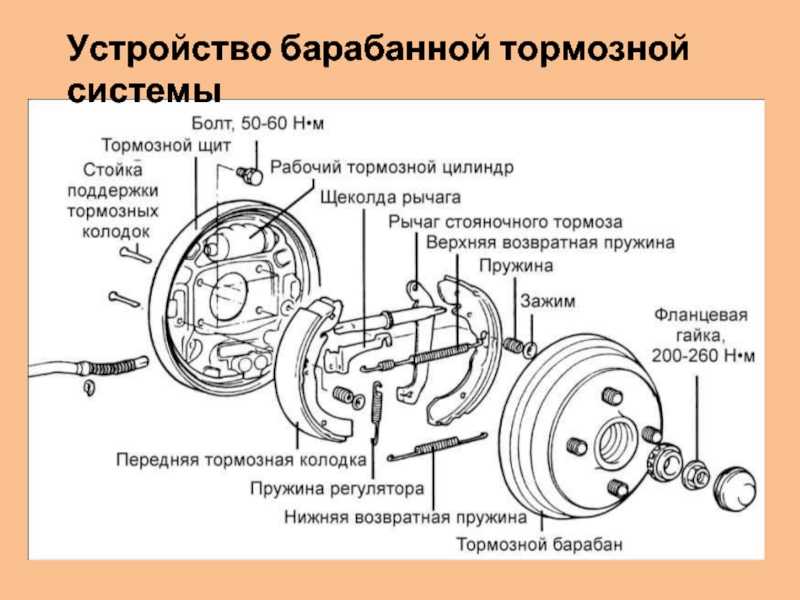

Конструкция третьего достаточно распространенного тормозного механизма приведена на рис. 39. Это тормозной механизм со скользящими опорами колодок и двумя приводными устройствами в виде односторонних колесных цилиндров.

Рис. 39. Тормозной механизм автомобиля «Москвич-408»:

1 — тормозная колодка; 2 — фрикционная накладка; 3 — прижимная пружина; 4 — оттяжная пружина; 5 — колесный цилиндр; 6 — суппорт

Рис. 40. Клиновое приводное устройство барабанного тормозного механизма:

1 — корпус; 2 — возвратная пружина роликов; 3 — плунжер; 4 — головка плунжера; 5 — штифт; 6 — пылезащитный чехол; 7 — собачка; 8— пружина собачки; 9 — фиксатор; 10 — ролик; 11 — держатель роликов; 12 — шток; 13 — уплотнитель; 14 — возвратная пружина штокаа; 15 — корпус тормозной камеры

Это существенный недостаток такого тормоза. Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

В последние годы создана новая конструкция барабанных тормозных механизмов для тормозных систем с пневматическим приводом. В ней колодки разжимаются не традиционным кулаком, а клиновым приводным устройством (рис. 40). Так как шток клина выполнен плавающим, то такой тормозной механизм имеет более высокую эффективность, чем описанный выше тормозной механизм с кулачковым приводным устройством. Опора колодок выполняется как скользящей, так и шарнирной. Весьма перспективной является конструкция тормозного механизма с двумя клиновыми приводными устройствами, причем на одном из них установлена обычная тормозная камера, а на другом — камера с пружинным энергоаккумулятором. Преимуществами тормозного механизма с клиновым приводным устройством являются более равномерный и меньший по величине износ деталей трущейся пары, более высокий КПД, меньшая размерность тормозных камер, вследствие чего значительно меньше количество потребляемого сжатого воздуха. Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Важнейшими элементами тормозного механизма являются детали, составляющие его пару трения — тормозной барабан и фрикционные накладки. Эффективность тормоза и ее сохранение в различных условиях практически полностью зависят от качества этих деталей.

Специфика работы тормозного барабана заключается в том, что вследствие крайне низкой теплопроводности материала фрикционных накладок свыше 95% выделившегося при торможении тепла поглощается именно барабаном. Испытания показали, что температура тормозных барабанов тяжелых автомобилей на затяжных спусках может достигать 250 — 360 °С. Возникающие от таких температур тепловые напряжения в барабане усугубляются действием циклических нагрузок со стороны колодок. Заметим также, что по соображениям безопасности прочность тормозного барабана должна быть гарантирована. Тормозные барабаны грузовых автомобилей и автобусов обычно изготавливаются из чугуна и часто для увеличения прочности, жесткости и теплоотдачи имеют ребра на наружной поверхности.

Применение чугуна для изготовления тормозных барабанов вызвано тем, что этот материал обеспечивает в паре с современными фрикционными накладками высокий коэффициент трения, хорошо работает на сжатие, обладает достаточной теплопроводностью. Менее ответственные барабаны трансмиссионных тормозов иногда делают штампованными из стали.

Фрикционная накладка изготавливается из сложной асбестовой композиции, которая состоит из наполнителя — волокон асбеста и связующего -— синтетических смол или их смеси с различными органическими веществами. Иногда в композицию добавляют цинковые или латунные частицы, которые увеличивают механическую прочность накладки и улучшают ее теплопроводность, но они интенсифицируют износ барабана.

В настоящее время асбофрикционные тормозные накладки в основном изготавливаются методом горючего формования. В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

Фрикционные накладки автомобильных тормозных механизмов должны обладать следующими свойствами:

– высоким коэффициентом трения, стабильным при изменении скорости скольжения, удельного давления и температуры во всем диапазоне реальных режимов эксплуатации;

– высокой износостойкостью; малой влаго- и маслопоглощаемостью, способностью быстро восстанавливать эффективность после намокания;

– прочностью и надежностью, способностью работать без возникновения трещин, вырывов и нанесения материала барабана на поверхность накладки, без задиров и чрезмерного износа материала барабана;

– отсутствием склонности к вибрациям и «писку». Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

В процессе эксплуатации фрикционные накладки и барабан изнашиваются, что влечет за собой увеличение зазора между ними в расторможенном состоянии. Увеличенный зазор приводит к запаздыванию срабатывания тормоза, увеличению ходов исполнительных элементов привода, а следовательно, к перерасходу рабочего тела в нем. В гидростатических тормозных приводах по этой причине может произойти отказ.

Во избежание подобных явлений современные тормозные механизмы снабжаются устройствами для ручного или автоматического регулирования величины зазора в паре трения. Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Рис. 41. Автоматический регулятор зазора автомобиля ГАЗ-24:

При заводской регулировке, кроме этих устройств, используются и опоры колодок. Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

В последние годы широкое распространение получили автоматические устройства для регулирования зазора в тормозном механизме. Такие устройства значительно снижают трудоемкость технического обслуживания тормозной системы и повышают безопасность движения, постоянно поддерживая тормозные механизмы в состоянии технической готовности.

Принцип действия автоматических регуляторов основан на ограничении обратного хода тормозных колодок при растормаживании, если их рабочий ход из-за увеличившегося зазора оказался больше предусмотренной величины. Автоматические регуляторы встраиваются в приводное устройство или устанавливаются непосредственно на колодку. Примеры их конструкций приведены на рис. 41—13.

Встроенный в колесный тормозной цилиндр ограничитель обратного хода поршня (рис. 41) представляет собой разрезное пружинное кольцо, надетое свободно на шейку поршня и вставленное в цилиндр с большим натягом (усилие, необходимое для его перемещения в цилиндре, составляет 60 кгс). Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

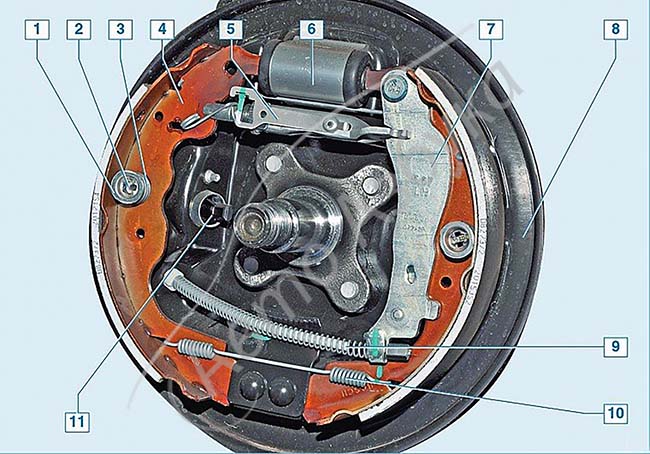

Рис. 42. Автоматический регулятор зазора автомобиля BA3-2103:

1 — тормозная колодка; 2 — ятулка; 3 — фрикционная шайба; 4 — опорная чашка пружины; 5— пружина; 5 —гайка; 7 — ось; 8 — суппорт тормоза

Рис. 43. Автоматический регулировочный рычаг кулачкового приводного устройства

Автономный ограничитель обратного хода колодки, изображенный на рис. 42, состоит из фрикционных шайб, сжимающих ребро тормозной колодки под действием мощной пружины, а также вставленной с большим зазором в отверстие ребра колодки резьбовой втулки и оси, которая приварена к суппорту тормозного механизма. Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Конструкция автоматического регулировочного рычага кулачкового приводного устройства показана на рис. 43. При торможении корпус регулировочного рычага поворачивается против часовой стрелки и зубчатая рейка, упираясь своим зубом в вырез связанного с неподвижным рычагом диска, поворачивает шестерню и наружную конусную полумуфту. При этом под действием силы на штоке тормозной камеры тарельчатые пружины сжимаются и наружная конусная полумуфта не касается внутренней, выполненной заодно с червяком. При оттормаживании зубчатая рейка удерживается в новом положении, вследствие чего червяк, конусная полумуфта которого под действием пружин связана с наружной конусной полумуфтой, поворачивается на небольшой угол. Поворачивается и находящееся с ним в зацеплении червячное колесо, надетое на шлицы разжимного кулака. Таким образом, кулак поворачивается и зазор между накладкой и барабаном уменьшается. Этот процесс происходит при каждом торможении. Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Аналогично работает автоматический регулятор зазора клинового приводного устройства, в котором при большом ходе плунжера собачка перескакивает на следующий зуб и при обратном ходе поворачивает головку плунжера, вследствие чего штифт выдвигается и приближает колодку к барабану.

Барабанные тормоза: замена, причины скрипа, ремкомплект?

В сегодняшней статье мы более подробно обсудим задние барабанные тормоза. Барабанные тормоза относятся к типу тормозной системы, которая состоит и крутящегося барабана.

Барабанные тормоза относятся к типу тормозной системы, которая состоит и крутящегося барабана.

Барабанные тормозаВ сегодняшней статье мы более подробно обсудим задние барабанные тормоза, а именно ответим на такие вопросы:

- Что собой представляют задние барабанные тормоза?

- В чем заключается принцип действия барабанной тормозной системы?

- Почему скрипят барабанные тормоза?

- Что делать если скрипят барабанные тормоза?

- Ремкомплект для ремонта скрипящих барабанных тормозов?

- Как проводится замена барабанных тормозов на дисковые?

- Ремкомплект для проведения замены задних барабанных тормозов дисковыми.

Содержание

- Основная информация

- В чем заключается принцип действия системы торможения?

- Скрипят барабанные тормоза

Любые автомобили, как маленькие, так и большие в обязательном порядке оснащаются тормозной системой. Основная задача тормозной системы заключается в изменении скорости передвижения транспортных средств, по команде владельца авто или же электронной системы руководства. Вторым назначением тормозной системы является удержание машины в неподвижном состоянии по отношению к дороге, на время стоянки.

Зависимо от устройства фрикционной части различают механизмы диска и барабана торможения. Механизм торможения имеет неподвижную и вращающуюся части. Роль подвижной части барабанной конструкции торможения играет барабан остановки, а не вращающейся ленты или колодки торможения. Подвижная часть конструкции диска торможения имеет вид диска, а не вращающаяся колодками торможения. На осях современных легковых авто обычно располагается дисковая конструкция торможения.

Дисковой механизм торможения состоит из таких элементов:

- Диск торможения;

- Две не вращающиеся колодки, которые устанавливаются в середине суппорта с двух сторон.

Давайте рассмотрим основные достоинства и недостатки барабанных и дисковых тормозов. Итак, достоинства барабанных тормозов:

- Большой срок службы, так как в барабан не проникает грязь и пыль;

- Большие усилия при торможении, что хорошо для грузовых машин;

- Не дорогой ремкомплект.

К недостаткам относятся:

- Медлительность;

- Залипание колодок.

Преимущества дисковых тормозов:

- Большая тормозная эффективность;

- Маленькая масса;

- Маленькие размеры;

- Маленькая температура тормозной жидкости;

- Высокий уровень надежности;

- Стабильность.

Единственным недостатком является плохая защита от грязи и пыли.

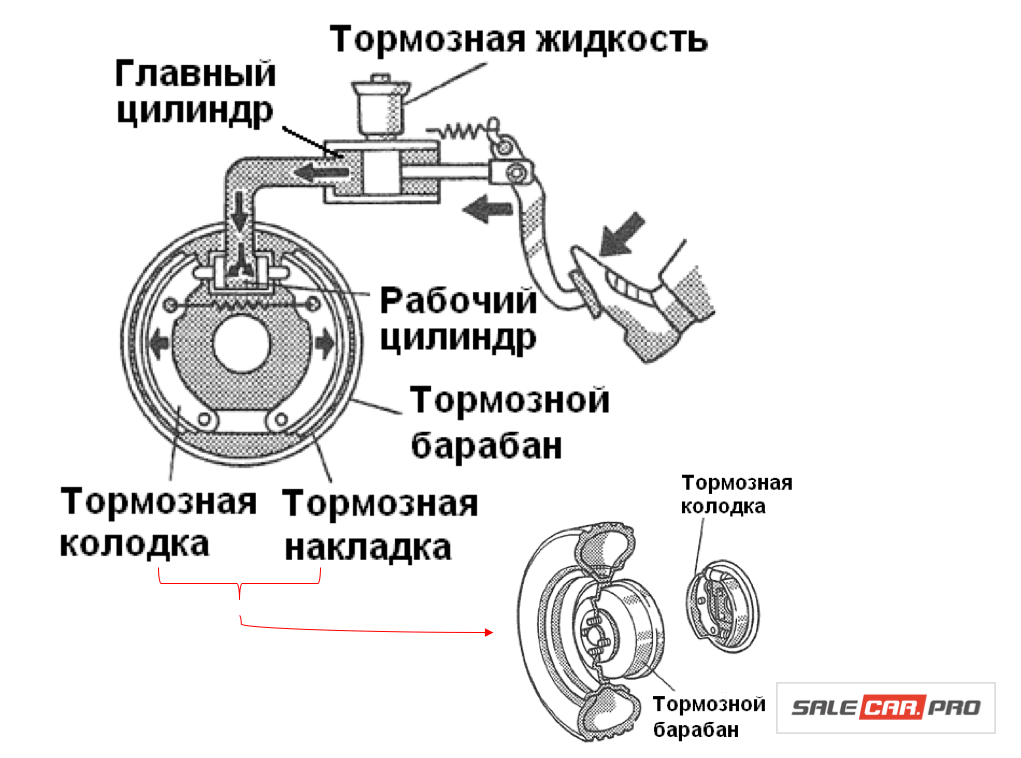

В чем заключается принцип действия системы торможения?

Давайте рассмотрим принцип действия системы торможения на примере гидравлического рабочего блока. В момент нажатия на тормоз нагрузка переходит на усилитель, создающий добавочное усиление на основном цилиндре. Поршень основного цилиндра торможения собирает всю жидкость в цилиндрах автомобильных колес с помощью трубопроводов. Причем в этот же момент происходит увеличение давления жидкости в приводе тормоза. Благодаря поршням цилиндров автомобильных колес происходит перемещение тормозящих колодок к дискам, или как их еще называют барабанам.

После нажатия на тормоз проходит увеличение давления жидкости, вследствие чего проходит активация механизмов торможения, приводящих вращение автомобильных колес в замедление и образование силы торможения в месте контакта шин авто с покрытием дороги.

Причем чем больше будет прикладываться сила к педали тормоза, тем эффективнее и быстрее произойдет остановка автомобильных колес. Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

В момент окончания торможения педаль при воздействии пружины возврата переходит в обратное положение. Также в обратное расположение переходит поршень основного цилиндра торможения. Части пружин отводятся от барабанов при помощи колодок. Тормозная жидкость переходит в основной цилиндр торможения из цилиндров автомобильных колес благодаря трубопроводам. Таким образом, проходит понижение давления системы торможения.

Скрипят барабанные тормоза

Для ликвидации скрипа задних барабанных тормозов нужно приобрести подходящий ремкомплект. Итак, какой ремкомплект нужно приобрести, если скрипят барабанные тормоза?

- Противооткатные стойки;

- Комплект торцевых головок;

- Крупнозернистая шкурка;

- Молоток;

- Баллонный ключ;

- Динамометрический ключ;

- Отвертка;

- Опорные стойки;

- Домкрат.

Итак, что делать, если скрипят барабанные тормоза?

- В первую очередь подготовьте ремкомплект;

- Поставьте авто на ровную поверхность и снимите его с стояночного тормоза;

- Подложите под колеса авто противооткатные стойки;

- Ослабьте болтики, закрепляющие колеса авто;

- Поставьте авто на домкрат;

- Снимите колесо;

- Осторожно снимите защитный колпак, который прикрывает подшипник ступицы. Для этого вам понадобится отвертка и молоток.

- Открутите гайку, которая закрепляет барабан;

- Снимите барабан;

- При помощи крупнозернистой шкурки снимите возникшую от функционирования колодок кромку;

- Очистите барабан от ржавчины;

- Установите все в обратном порядке. Во время затягивания подшипников воспользуйтесь динамометрическим ключом.

- Проверьте, скрипят ли задние тормоза.

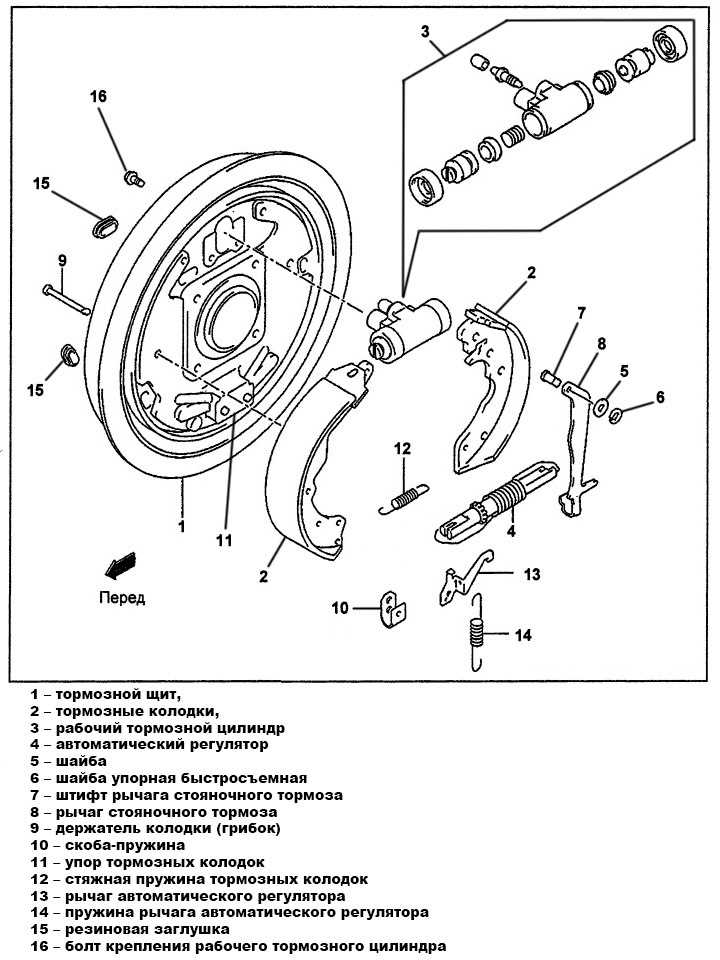

Алгоритм проведения замены задних барабанных тормозов дисковыми

Прежде чем переходить к проведению замены задних барабанных тормозов нужно приобрести ремкомплект. Итак, как проводится замена тормозов на дисковые?

Итак, как проводится замена тормозов на дисковые?

- Для начала подготавливаем ремкомплект;

- Поднимаем заднюю сторону авто на домкрат;

- Снимаем соответственное колесо;

- Отпускаем ручной тормоз;

- Отмечаем расположение барабана и ступиц;

- Вставляем 2 отвертки в отверстия тормозного щитка;

- Очищаем тормоза с помощью специальной жидкости;

- Снимаем возвратную пружину сверху перед колодкой;

- Снимаем пружинную тарелку, которая фиксирует колодку. Для этого нужно нажать на тарелку и повернуть ее на девяносто градусов.

- Снимаем колодку и регулировочную планку;

- Отсоединяем трос ручного тормоза от рычага задней колодки;

- Снимаем пружину регулирующей планки;

- Отсоединяем возвратную пружинку;

- Снимаем регулирующую планку;

- Снимаем скобку, которая обеспечивает фиксацию колодки;

- Снимаем регулировочный рычаг;

- Снимаем рычаг ручного тормоза;

- Устанавливаем новые детали, выполняя все в обратном порядке;

- Устанавливаем колесо на транспортное средство.

Как собрать барабанные тормоза (Пошаговое руководство)

(Image/Wayne Scraba)Барабанные тормоза были Стандартное оборудование на десятилетия. Оснащались даже мощные маслкары с барабанными тормозами хотя бы на одной оси.

Многие были также оснащен барабанами спереди.

Банка для барабанов тускнеть. На них отрицательно влияет вода. Периодически требуют корректировки.

Реальность То есть дисковые тормоза лучше, когда дело доходит до тормозной способности.

Они тоже проще. типичный 9Комплект барабанных тормозов 0011 может состоять из десятков отдельных деталей, со всеми из них нужно правильно обращаться, чтобы тормоза работали должным образом.

Несмотря на то, что относительно легко выбросить барабаны и получить комплект дисковых тормозов , многие владельцы хотят сохранить в своих автомобилях оригинальные детали, в том числе оригинальную барабанную тормозную систему.

Есть варианты.

Например, вы можете приобрести опорные пластины, которые уже «загружены».

Но собрать комплект барабанных тормозов не так уж сложно. Конечно, здесь задействовано несколько частей, некоторые из которых требуют некоторой утонченности, и вам также понадобятся специальные инструменты .

Как только барабаны проточены (если надо тормозной мастерской) работа не сложная.

Детали не тоже трудно найти.

Чтобы лучше понять, как это делается, посмотрите прилагаемые фотографии и подписи:

Прежде чем приступать к работе с барабанным тормозом, вам понадобятся инструменты. Это полный набор безрецептурных инструментов , продаваемый Summit Racing . Вам также понадобится очиститель тормозов, если вы работаете с бывшими в употреблении деталями, а также небольшое количество синтетической смазки (не показано). Перчатки и защита для глаз тоже хорошая идея. (Изображение/Уэйн Скраба)Summit Racing продает эти новые опорные пластины за 9 долларов. .5-дюймовые приложения GM. Они являются решением, когда речь идет о ржавых, выщербленных и поврежденных образцах оригинального оборудования. (Image/Wayne Scraba) Вот подборка мелких деталей, которые вам понадобятся для сборки (и полной переделки) одного заднего барабанного тормоза. Вам придется повторно использовать часть вашего оригинального оборудования стояночного тормоза. (Image/Wayne Scraba) Начните процесс сборки с рабочего цилиндра(ов). Они установлены, как показано здесь. Они могут идти только одним путем. Во время сборки рекомендуется слегка смазать толкатели. Они точно подвержены коррозии. (Изображение/Wayne Scraba) Детали тормозного барабана обычно имеют «стороны» слева и справа. Это легко понять: отверстие для троса электронного тормоза обращено вперед. Тормозная колодка справа длиннее, чем слева. Правая или более длинная колодка — это задняя колодка. Ведущий башмак короче. (Image/Wayne Scraba) Опорные пластины следует смазать, прежде чем двигаться дальше. Опорная пластина имеет рельефную поверхность.

.5-дюймовые приложения GM. Они являются решением, когда речь идет о ржавых, выщербленных и поврежденных образцах оригинального оборудования. (Image/Wayne Scraba) Вот подборка мелких деталей, которые вам понадобятся для сборки (и полной переделки) одного заднего барабанного тормоза. Вам придется повторно использовать часть вашего оригинального оборудования стояночного тормоза. (Image/Wayne Scraba) Начните процесс сборки с рабочего цилиндра(ов). Они установлены, как показано здесь. Они могут идти только одним путем. Во время сборки рекомендуется слегка смазать толкатели. Они точно подвержены коррозии. (Изображение/Wayne Scraba) Детали тормозного барабана обычно имеют «стороны» слева и справа. Это легко понять: отверстие для троса электронного тормоза обращено вперед. Тормозная колодка справа длиннее, чем слева. Правая или более длинная колодка — это задняя колодка. Ведущий башмак короче. (Image/Wayne Scraba) Опорные пластины следует смазать, прежде чем двигаться дальше. Опорная пластина имеет рельефную поверхность. Вот где применяется смазка. Идея здесь заключается в том, чтобы смазка не соприкасалась с поверхностью тормозной колодки (накладки). Если это так, очистите его очистителем тормозов. (Изображение/Wayne Scraba) Рычаг стояночного тормоза входит в заднюю (более длинную) колодку. Он вставляется сзади, и в большинстве случаев его необходимо собрать до того, как обувь будет установлена на заднее место (хотя в этой серии фотографий мы пропускаем кабель). (Image/Wayne Scraba) Далее идет наладчик. Сначала слегка смажьте резьбу. Нередко можно встретить заклинившие регуляторы, и причина в том, что их никогда не смазывали. Самый простой способ установить их — сначала присоединить пружину к башмакам с опорной пластины. Затем зацепите один конец регулятора за один ботинок. Проявив немного «изящества», вы можете установить вторую сторону регулятора на противоположном ботинке. Регулировочное колесо находится ближе всего к рычагу стояночного тормоза. Пружину можно установить только одним способом, чтобы она не касалась колеса регулятора.

Вот где применяется смазка. Идея здесь заключается в том, чтобы смазка не соприкасалась с поверхностью тормозной колодки (накладки). Если это так, очистите его очистителем тормозов. (Изображение/Wayne Scraba) Рычаг стояночного тормоза входит в заднюю (более длинную) колодку. Он вставляется сзади, и в большинстве случаев его необходимо собрать до того, как обувь будет установлена на заднее место (хотя в этой серии фотографий мы пропускаем кабель). (Image/Wayne Scraba) Далее идет наладчик. Сначала слегка смажьте резьбу. Нередко можно встретить заклинившие регуляторы, и причина в том, что их никогда не смазывали. Самый простой способ установить их — сначала присоединить пружину к башмакам с опорной пластины. Затем зацепите один конец регулятора за один ботинок. Проявив немного «изящества», вы можете установить вторую сторону регулятора на противоположном ботинке. Регулировочное колесо находится ближе всего к рычагу стояночного тормоза. Пружину можно установить только одним способом, чтобы она не касалась колеса регулятора. (Изображение/Wayne Scraba) И передняя, и задняя колодки удерживаются на месте винтовой пружиной, расположенной над «гвоздем». Здесь ведущий башмак включает пружину улья. Инструмент для установки пружины OTC используется для сжатия пружины, в то время как гвоздь (который проходит через задний конец опорной пластины) удерживается на месте. Быстрый поворот инструмента позволяет гвоздю войти в пружинный фиксатор. Обратите внимание, что в фиксаторе есть две выемки, предназначенные для фиксации гвоздя. (Изображение/Wayne Scraba) Рычаг привода саморегулировки расположен на лицевой стороне задней (задней) колодки. Внимательно осмотрите рычаг привода. Вы обнаружите, что есть небольшой дополнительный крючок, который вставляется на место. Этот крючок для возвратной пружины (подробнее позже), однако его нужно установить сейчас. Вы никогда не получите его позже! (Image/Wayne Scraba) Вы обнаружите, что винтовая пружина привода отличается от той, что находится на ведущем башмаке. В данном случае это работа с плоским дном, для которой требуется пружинное седло.

(Изображение/Wayne Scraba) И передняя, и задняя колодки удерживаются на месте винтовой пружиной, расположенной над «гвоздем». Здесь ведущий башмак включает пружину улья. Инструмент для установки пружины OTC используется для сжатия пружины, в то время как гвоздь (который проходит через задний конец опорной пластины) удерживается на месте. Быстрый поворот инструмента позволяет гвоздю войти в пружинный фиксатор. Обратите внимание, что в фиксаторе есть две выемки, предназначенные для фиксации гвоздя. (Изображение/Wayne Scraba) Рычаг привода саморегулировки расположен на лицевой стороне задней (задней) колодки. Внимательно осмотрите рычаг привода. Вы обнаружите, что есть небольшой дополнительный крючок, который вставляется на место. Этот крючок для возвратной пружины (подробнее позже), однако его нужно установить сейчас. Вы никогда не получите его позже! (Image/Wayne Scraba) Вы обнаружите, что винтовая пружина привода отличается от той, что находится на ведущем башмаке. В данном случае это работа с плоским дном, для которой требуется пружинное седло. Седло пружины устанавливается в рычаг привода, за ним следуют пружина и фиксатор. Пружинный инструмент используется для сжатия пружины, пока гвоздь удерживается на месте. Вставьте гвоздь в фиксатор. (Image/Wayne Scraba) Обратите внимание на фланец на приводе? Здесь находится маленькая пружинка бампера. Он просто становится на место. Как только другие пружины будут на месте, пружина бампера будет находиться в натянутом состоянии. (Image/Wayne Scraba)Следующей устанавливается стойка стояночного тормоза. Скорее всего, вам придется повторно использовать существующую стойку. Обратите внимание на пружину на одном конце. Он подходит к передней стороне обуви. Прорезь в стойке также входит в зацепление с рычагом стояночного тормоза. Для установки слегка раздвиньте башмаки и вставьте подпружиненный конец стойки в основной башмак. Сдвиньте туфли обратно. (Изображение/Wayne Scraba) Установлена возвратная пружина привода. Сначала установите нижний загнутый конец. Затем, вставив один конец рукоятки тормозных клещей в проушину для пружины (здесь работают безрецептурные плоскогубцы), вытяните пружину и над выступом на собачке.

Седло пружины устанавливается в рычаг привода, за ним следуют пружина и фиксатор. Пружинный инструмент используется для сжатия пружины, пока гвоздь удерживается на месте. Вставьте гвоздь в фиксатор. (Image/Wayne Scraba) Обратите внимание на фланец на приводе? Здесь находится маленькая пружинка бампера. Он просто становится на место. Как только другие пружины будут на месте, пружина бампера будет находиться в натянутом состоянии. (Image/Wayne Scraba)Следующей устанавливается стойка стояночного тормоза. Скорее всего, вам придется повторно использовать существующую стойку. Обратите внимание на пружину на одном конце. Он подходит к передней стороне обуви. Прорезь в стойке также входит в зацепление с рычагом стояночного тормоза. Для установки слегка раздвиньте башмаки и вставьте подпружиненный конец стойки в основной башмак. Сдвиньте туфли обратно. (Изображение/Wayne Scraba) Установлена возвратная пружина привода. Сначала установите нижний загнутый конец. Затем, вставив один конец рукоятки тормозных клещей в проушину для пружины (здесь работают безрецептурные плоскогубцы), вытяните пружину и над выступом на собачке. Идея состоит в том, чтобы установить корпус пружины на место и направить его свободной рукой (перчатки, безусловно, являются хорошим вариантом!). В корпусе рычага привода предусмотрена выемка для корпуса пружины. Пружина устанавливается только в одну сторону. (Image/Wayne Scraba)Ссылка для установки привода следующая. Вставьте направляющую анкера поверх анкерного штифта. Зацепите звено привода за собачку, как показано здесь. Если башмаки туго затянуты вверху (в анкере), иногда можно надеть другой конец звена на анкер. Если нет, используйте клещи для тормозов, чтобы надеть его на штифт. (Image/Wayne Scraba) Следующей устанавливается ведущая пружина колодки. Сначала зацепите конец тормозной колодки, а затем плоскогубцами наденьте пружину на анкерный штифт, как показано здесь. (Изображение/Wayne Scraba) Пружина задней колодки является последней частью головоломки опорной пластины (кроме тросов стояночного тормоза). Сначала пружина должна быть прикреплена к колодке, но вместо того, чтобы зацепляться непосредственно за анкерный штифт, противоположный конец прикрепляется к открытому концу звена привода.

Идея состоит в том, чтобы установить корпус пружины на место и направить его свободной рукой (перчатки, безусловно, являются хорошим вариантом!). В корпусе рычага привода предусмотрена выемка для корпуса пружины. Пружина устанавливается только в одну сторону. (Image/Wayne Scraba)Ссылка для установки привода следующая. Вставьте направляющую анкера поверх анкерного штифта. Зацепите звено привода за собачку, как показано здесь. Если башмаки туго затянуты вверху (в анкере), иногда можно надеть другой конец звена на анкер. Если нет, используйте клещи для тормозов, чтобы надеть его на штифт. (Image/Wayne Scraba) Следующей устанавливается ведущая пружина колодки. Сначала зацепите конец тормозной колодки, а затем плоскогубцами наденьте пружину на анкерный штифт, как показано здесь. (Изображение/Wayne Scraba) Пружина задней колодки является последней частью головоломки опорной пластины (кроме тросов стояночного тормоза). Сначала пружина должна быть прикреплена к колодке, но вместо того, чтобы зацепляться непосредственно за анкерный штифт, противоположный конец прикрепляется к открытому концу звена привода. (Image/Wayne Scraba) Вот готовый продукт. Это не очень сложная работа, и вы определенно можете сделать ее сами, имея правильный набор деталей и, конечно же, правильные инструменты. (Изображение/Уэйн Скраба)

(Image/Wayne Scraba) Вот готовый продукт. Это не очень сложная работа, и вы определенно можете сделать ее сами, имея правильный набор деталей и, конечно же, правильные инструменты. (Изображение/Уэйн Скраба)Барабанные тормоза: определение, схема, работа, симптомы, стоимость

Несмотря на то, что автомобиль Maybach представил современный автомобильный барабанный тормоз в 1900 году, Луи Рено не запатентовал эту идею до 1902 года. Хотя Maybach использовал менее сложный барабанный тормоз, тем не менее, он использовал тканую асбестовую обшивку, потому что асбестовая обшивка была единственным материалом, который успешно рассеивал тепло. В ранних барабанных тормозах колодки приводились в действие механически с помощью рычагов, стержней или тросов. Хотя некоторые автомобили продолжали использовать чисто механические тормозные системы в течение десятилетий, давление масла в крошечных колесных цилиндрах и поршнях начало приводить в действие тормоза с середины 19-го века.30 с. В некоторых конструкциях используются двухколесные цилиндры.

Вплоть до появления саморегулирующихся барабанных тормозов в 1950-х годах тормоза требовали плановой ручной регулировки по мере износа колодок в барабанных тормозах. При многократном использовании барабанные тормоза также подвержены износу тормозов. Что ж, в этой статье мы обсудим определение, работу, типы, компоненты, плохие симптомы, преимущества и недостатки барабанного тормоза. Мы также рассмотрим схему барабанного тормоза.

Подробнее: Знакомство с тормозными колодками

Итак, приступим.

Содержимое

- 90 053

Что такое барабанный тормоз?

Тормозной барабан представляет собой вращающийся компонент в форме цилиндра, который давит наружу на набор колодок или колодок, создавая трение. Барабанные тормоза — это тормоза, в которых внутренняя поверхность барабана прижимается колодками. Обычно его называют замковым тормозом, когда колодки прижимаются к внешней стороне барабана. Хотя такие тормоза встречаются крайне редко, их часто называют прижимными барабанными тормозами, когда барабан зажимается между двумя колодками, как в традиционном дисковом тормозе. Ленточный тормоз аналогичной конструкции обматывает гибкую ленту или «ленту» вокруг барабана снаружи.

Барабанные тормоза — это тормоза, в которых внутренняя поверхность барабана прижимается колодками. Обычно его называют замковым тормозом, когда колодки прижимаются к внешней стороне барабана. Хотя такие тормоза встречаются крайне редко, их часто называют прижимными барабанными тормозами, когда барабан зажимается между двумя колодками, как в традиционном дисковом тормозе. Ленточный тормоз аналогичной конструкции обматывает гибкую ленту или «ленту» вокруг барабана снаружи.

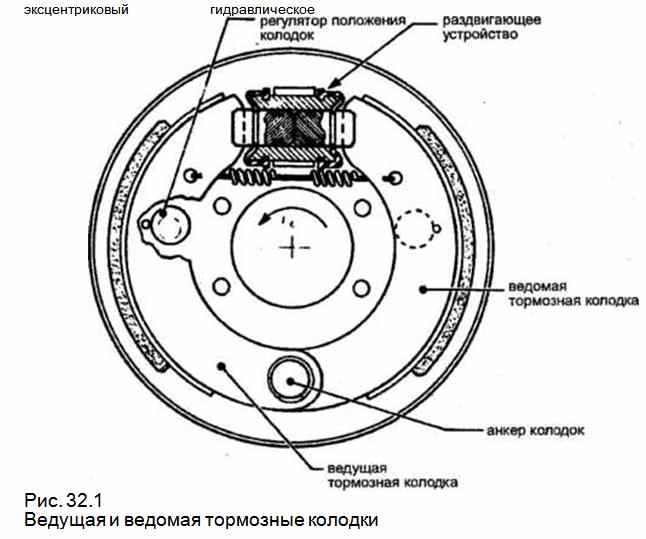

Ведущие/ведомые (также называемые «одиночными») или двойные ведущие — это две распространенные классификации барабанных тормозов. Как правило, задние барабанные тормоза имеют ведущую/заднюю или первичную/вторичную конструкции, при этом колодки перемещаются с помощью одного гидравлического цилиндра двойного действия и шарнирно закреплены в одном и том же месте. Независимо от того, движется ли автомобиль вперед или назад, в этой конструкции одна из тормозных колодок всегда испытывает эффект самоналожения.

Это особенно полезно при использовании задних тормозов, когда стояночный тормоз (ручной или ножной) должен прикладывать достаточное усилие, чтобы удерживать автомобиль на месте и предотвращать его скатывание назад. Эффект самоналожения может безопасно удерживать транспортное средство при переносе веса на задние тормоза из-за уклона холма или обратного направления движения при условии, что площадь контакта тормозных колодок достаточно велика, что не всегда дело. Использование одного гидравлического цилиндра сзади также имеет то преимущество, что позволяет превратить противоположный шарнир в двухлепестковый кулачок, который вращается в ответ на срабатывание системы стояночного тормоза.

Эффект самоналожения может безопасно удерживать транспортное средство при переносе веса на задние тормоза из-за уклона холма или обратного направления движения при условии, что площадь контакта тормозных колодок достаточно велика, что не всегда дело. Использование одного гидравлического цилиндра сзади также имеет то преимущество, что позволяет превратить противоположный шарнир в двухлепестковый кулачок, который вращается в ответ на срабатывание системы стояночного тормоза.

Гидравлический листогибочный пресс для гибки…

Включите JavaScript

Гидравлический листогибочный пресс для гибки гофрированного листа, кромкооблицовочного штампа

Подробнее: Понимание тормозной жидкости

Схема барабанного тормоза

9000 3

Принцип работы барабанного тормоза

Принцип работы барабанного тормоза довольно прост:

Когда водитель нажимает на педаль тормоза, усилитель тормозов (вакуумный усилитель) усиливает усилие, а главный цилиндр преобразует его в гидравлическое давление (давление масла). . Через трубку, заполненную тормозным маслом, давление передается на тормоза на колеса (тормозная жидкость). Поршни четырехколесных тормозов толкаются приложенным давлением. Тормозные накладки, представляющие собой фрикционные материалы, прижимаются поршнями к внутренним поверхностям тормозных барабанов, вращающихся вокруг колес. Накладки прижимаются к вращающимся барабанам, в результате чего колеса замедляются и в конечном итоге останавливаются.

. Через трубку, заполненную тормозным маслом, давление передается на тормоза на колеса (тормозная жидкость). Поршни четырехколесных тормозов толкаются приложенным давлением. Тормозные накладки, представляющие собой фрикционные материалы, прижимаются поршнями к внутренним поверхностям тормозных барабанов, вращающихся вокруг колес. Накладки прижимаются к вращающимся барабанам, в результате чего колеса замедляются и в конечном итоге останавливаются.

Расстояние, которое должны пройти колодки, чтобы добраться до барабана, увеличивается по мере износа тормозных колодок. В системах с автоматическими регуляторами саморегулирующийся механизм автоматически настраивается, перемещая положение покоя ботинок ближе к барабану, когда расстояние достигает определенной точки. Рычаг регулировки здесь перемещается только настолько, чтобы переместить шестерню регулятора вперед на один зуб. Регулятор имеет резьбу наподобие болта, так что при вращении он слегка отвинчивается и удлиняется, закрывая зазор. Регулировка всегда удерживает тормозные колодки рядом с барабаном, потому что они могут снова двигаться вперед, когда тормозные колодки начинают изнашиваться. Регуляторы часто работают только тогда, когда тормоза включены, а автомобиль движется задним ходом.

Регулировка всегда удерживает тормозные колодки рядом с барабаном, потому что они могут снова двигаться вперед, когда тормозные колодки начинают изнашиваться. Регуляторы часто работают только тогда, когда тормоза включены, а автомобиль движется задним ходом.

Время от времени необходимо вручную регулировать тормоза на автомобилях без автоматических регуляторов, чтобы закрыть чрезмерные зазоры между колодками и барабаном. Через систему стальных тросов, прикрепленных либо к ножной педали, либо к ручному рычагу, система стояночного (или аварийного) тормоза управляет тормозами. Чтобы остановить автомобиль даже в случае полного отказа тормозов, система спроектирована как полностью механическая и полностью исключает гидравлическую систему. Здесь трос крепится непосредственно к тормозным колодкам и тянет за рычаг, установленный на тормозе. В результате тормоза управляются напрямую, минуя колесный цилиндр.

Подробнее: Что нужно знать о тормозных колодках

Типы барабанных тормозов

Вот типы барабанных тормозов:

- Барабанный тормоз с ведущими/задними колодками 9006 2

- Барабан Duo с сервоприводом тормоз

- Барабанный тормоз с двумя ведущими колодками

Барабанный тормоз с ведущими/задними колодками

Ведущая (или основная) колодка — это слово, используемое для описания колодки, которая вращается, когда ее прижимают к барабану. «Задняя (вторичная) колодка» — это другая колодка. Ведущий башмак прижимается в том же направлении, что и вращение барабана, и это вращение помогает приложить больше давления к контакту башмака с барабаном для более мощного тормозного эффекта. Это создает мощное тормозное усилие барабанных тормозов, известное как эффект сервопривода (эффект самоусиления). Две колодки прижимаются к внутренней поверхности барабана за счет гидравлического давления, создаваемого колесным цилиндром, в котором находится поршень.

«Задняя (вторичная) колодка» — это другая колодка. Ведущий башмак прижимается в том же направлении, что и вращение барабана, и это вращение помогает приложить больше давления к контакту башмака с барабаном для более мощного тормозного эффекта. Это создает мощное тормозное усилие барабанных тормозов, известное как эффект сервопривода (эффект самоусиления). Две колодки прижимаются к внутренней поверхности барабана за счет гидравлического давления, создаваемого колесным цилиндром, в котором находится поршень.

Две колодки работают таким образом, что в зависимости от того, движется ли автомобиль вперед или назад, каждая из них становится либо задней, либо ведущей колодкой. Независимо от того, движется ли автомобиль вперед или назад, барабанные тормоза обеспечивают равномерное тормозное усилие. Барабанные тормоза производят одинаковое тормозное усилие в обоих направлениях, что объясняет это. Этот тип обычно используется для задних тормозов легкового автомобиля.

Барабанный тормоз с двумя ведущими колодками

Барабанный тормоз этого типа оснащен двумя ведущими колодками и двухколесными цилиндрами. При движении автомобиля вперед обе колодки работают как ведущие, так как каждый колесный цилиндр воздействует на одну из них, что придает тормозам более сильное тормозное усилие. Когда автомобиль движется задним ходом, обе колодки работают как задние, поскольку каждый из поршней, размещенных в колесных цилиндрах, движется только в одном направлении. Этот тип обычно используется для передних тормозов малых и средних грузовиков.

При движении автомобиля вперед обе колодки работают как ведущие, так как каждый колесный цилиндр воздействует на одну из них, что придает тормозам более сильное тормозное усилие. Когда автомобиль движется задним ходом, обе колодки работают как задние, поскольку каждый из поршней, размещенных в колесных цилиндрах, движется только в одном направлении. Этот тип обычно используется для передних тормозов малых и средних грузовиков.

Тип двойных ведущих колодок включает поршни, которые могут двигаться в обоих направлениях, что позволяет обеим колодкам функционировать как ведущие независимо от направления движения автомобиля. В основном этот тип используется в грузовых автомобилях малого и среднего размера с задними тормозами.

Барабанный тормоз с сервоприводом Duo

Две тормозные колодки, называемые первичной и вторичной колодками, соединены регулятором в механизме сдвоенного сервопривода. Сильное давление от сервоэффекта основной колодки (эффект самоусиления) передается на связанную вторичную колодку, создавая значительное тормозное усилие. Тормоза для вилочных погрузчиков, центральные тормоза для грузовиков и стояночные тормоза являются тремя основными областями применения тормозов этого типа.

Тормоза для вилочных погрузчиков, центральные тормоза для грузовиков и стояночные тормоза являются тремя основными областями применения тормозов этого типа.

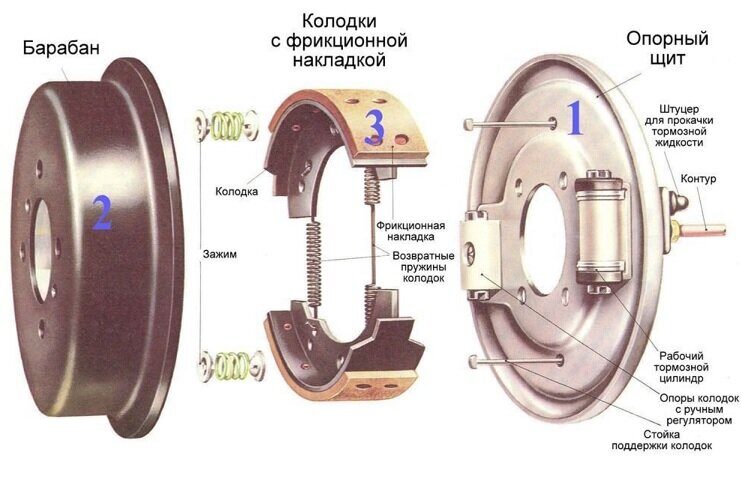

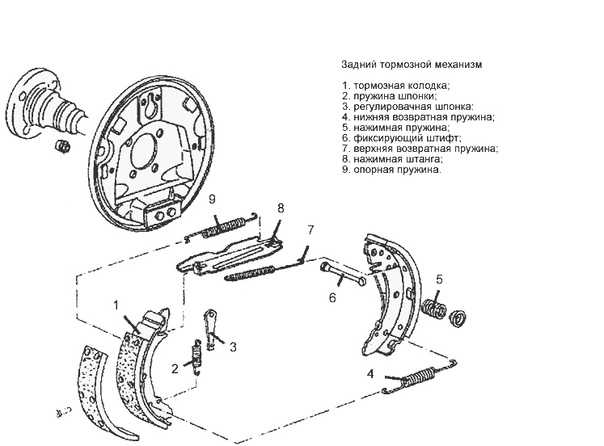

Компонент барабанной тормозной системы

Вот основные компоненты барабанного тормоза:

Подпишитесь на нашу рассылку новостей

- Барабанный тормоз

- Опорная пластина

- Тормозные колодки с колодками

- Колесные цилиндры

- Стояночный тормоз Рычаг

- Держатель тормозных колодок

- Возвратная пружина

- Регулятор тормозных колодок

- Трос стояночного тормоза

Барабанный тормоз

Барабанный тормоз является частью, которая имеет решающее значение для работы барабанного тормоза. Эта часть имеет прочную текстуру и форму барабана или трубы, поскольку она состоит из литой стали. Основная задача барабанного тормоза — обеспечить поверхность трения между тормозными колодками и колесами, чтобы они могли останавливаться на дороге. Также барабан будет вращаться вместе с колесными болтами благодаря прямому соединению с ними этого компонента.

Также барабан будет вращаться вместе с колесными болтами благодаря прямому соединению с ними этого компонента.

Опорная пластина

Опорная пластина является одним из компонентов барабанной тормозной системы. Он имеет форму тонкой металлической ленты, прикрепленной к задней части системы. Другие компоненты барабанного тормоза защищены этим компонентом. Опорная пластина имеет форму круга с несколькими отверстиями и выступами. Основная функция опорной пластины при наличии определенного количества отверстий заключается в том, чтобы соответствовать стандартному компоненту барабанного тормоза.

Тормозные колодки с колодками

Еще одним компонентом, часто встречающимся в барабанном тормозе, являются тормозные колодки и тормозные колодки. При использовании барабанной тормозной системы торможение осуществляется с помощью тормозной колодки или тормозной колодки. Тормозные колодки обычно имеют форму круга, состоящего из двух колодок, соединенных полукругом. Тормозная колодка не будет касаться или вступать в прямой контакт с барабаном, несмотря на то, что этот компонент установлен в одной области барабанного тормоза. Такие компоненты, как тормозные колодки, непосредственно прикреплены к поверхности тормозной колодки. Когда тормозные колодки изношены или находятся в плохом состоянии, их можно заменить или заменить, поскольку для их изготовления используется органическая керамика.

Такие компоненты, как тормозные колодки, непосредственно прикреплены к поверхности тормозной колодки. Когда тормозные колодки изношены или находятся в плохом состоянии, их можно заменить или заменить, поскольку для их изготовления используется органическая керамика.

Колесные цилиндры

Компоненты барабанного тормоза, такие как колесные цилиндры, используются для преобразования давления жидкости в механическое движение. Барабанные тормозные системы часто используют или содержат различные типы колесных цилиндров. Типы переднего и заднего барабана часто сопровождают тип колесного цилиндра с двумя поршнями, что делает его наиболее распространенным типом колесного цилиндра. Двойной поршневой тип опорной пластины лучше всего описывается ее болтами. Корпус колесного цилиндра, гайка для выпуска воздуха, пыльник поршня, пружина и поршень — это несколько компонентов, из которых состоит колесный цилиндр. Работа барабанных тормозов в целом будет нарушена, если один из колесных цилиндров не будет работать должным образом.

Рычаг стояночного тормоза

Рычаг стояночного тормоза является одной из деталей барабанного тормоза, которая предназначена только для автомобилей, поскольку ее нельзя использовать на мотоциклах. Узел барабанного тормоза будет казаться более сложным с рычагом стояночного тормоза. Рычаг стояночного тормоза и звено тормозной колодки — это два рычага, которые составляют систему рычагов стояночного тормоза. Рычаг стояночного тормоза состоит из рычага с шарниром на одном конце, который прикреплен к тормозной колодке на верхней стороне и тормозному тросу на другом конце. Тем временем рычаг стояночного тормоза будет соединен с другой тормозной колодкой звеном тормозной колодки. В ауте говорится, что тормозные колодки будут монтироваться или храниться прикрепленными к опорной пластине в автомобильной барабанной тормозной системе. Держатель тормозной колодки перемещается легко или динамично. Таким образом, барабанные тормоза могут надлежащим образом поддерживаться держателем. Тормозная колодка состоит из нескольких штифтов с пружинными замками или подпружиненных штифтов, а также прижимной пластины. Когда три части объединены, они образуют важный компонент, который крепится к опорной пластине.

Когда три части объединены, они образуют важный компонент, который крепится к опорной пластине.

Возвратная пружина

Благодаря своей роли в возвращении тормозной колодки в исходное положение перед нажатием на тормозной рычаг или педаль возвратная пружина является не менее важным компонентом барабанного тормоза. Верхняя пружина и нижняя пружина составляют две возвратные пружины в системе работы барабанного тормоза. Пружина или пружины, расположенные над или под цилиндрическим колесом, называются верхними пружинами. Основная задача верхней пружины — вернуть тормозную колодку на ее законное место. Нижняя пружина, расположенная со стороны регулятора, служит совсем другой цели, чем верхняя пружина. Нижняя пружина удерживает две колодки барабанного тормоза на месте, чтобы они могли оказывать давление на регулятор.

Регулятор тормозных колодок

Одной из деталей барабанного тормоза в нижней части барабанного тормоза является регулятор тормозных колодок, форма которого аналогична регулировочному винту. Несколько важной частью барабанных тормозов является регулятор тормозных колодок. Когда педаль тормоза движется, пусть даже незначительно, регулятор тормозных колодок регулирует расстояние между колодками барабанного тормоза и поверхностью барабана.

Несколько важной частью барабанных тормозов является регулятор тормозных колодок. Когда педаль тормоза движется, пусть даже незначительно, регулятор тормозных колодок регулирует расстояние между колодками барабанного тормоза и поверхностью барабана.

Трос стояночного тормоза

Трос стояночного тормоза является частью барабанной тормозной системы, которая часто используется для тяги барабанной тормозной системы. Он сделан из стали. Используемый трос во многом подобен другим видам стальных тросов. Основная задача троса стояночного тормоза — связать рычаг стояночного тормоза барабанной тормозной системы с действием рычага стояночного тормоза.

Подробнее: Все, что вам нужно знать об усилителе тормозов

Симптомы неисправности барабанного тормоза

Вот наиболее распространенные признаки неисправности барабанной тормозной системы: до быстрой остановки при нажатии на тормоз. Это время остановки будет неуклонно увеличиваться по мере того, как тормозные барабаны начинают изнашиваться. Если автомобиль не останавливается так же хорошо, как раньше, возможно, проблема в тормозных колодках или барабанах. С другой стороны, ваш автомобиль может иметь тормозные барабаны на задних колесах и тормозные диски на передних. Поскольку оба набора имеют проблемы с остановкой при износе, может быть сложно определить, какой из них неисправен в этой ситуации.

Если автомобиль не останавливается так же хорошо, как раньше, возможно, проблема в тормозных колодках или барабанах. С другой стороны, ваш автомобиль может иметь тормозные барабаны на задних колесах и тормозные диски на передних. Поскольку оба набора имеют проблемы с остановкой при износе, может быть сложно определить, какой из них неисправен в этой ситуации.

Вибрация педали тормоза

Вы начнете испытывать проблемы с работой педали, когда изнашиваются тормозные барабаны. При нажатии на педаль тормоза для остановки автомобиля могут возникать вибрации. Поначалу, особенно если не проявляются никакие другие симптомы, вы можете не придавать этому особого значения. Однако этот ранний предупреждающий знак пытается привлечь ваше внимание. Прежде чем возникнут другие проблемы, вы можете избавить себя от многих головных болей и обеспечить оптимальную тормозную способность, немедленно заменив тормозные барабаны.

Шум тормозов

При нажатии на педаль тормоза не должно быть посторонних звуков, если тормоза работают нормально. Тем не менее, с возрастом тормоза становятся громче. Тепло, выделяющееся при торможении, больше не может поглощаться изношенными тормозными барабанами. По мере повышения температуры тормоза подвергаются большей нагрузке, что приводит к появлению шума, когда колодки соприкасаются с барабанами.

Тем не менее, с возрастом тормоза становятся громче. Тепло, выделяющееся при торможении, больше не может поглощаться изношенными тормозными барабанами. По мере повышения температуры тормоза подвергаются большей нагрузке, что приводит к появлению шума, когда колодки соприкасаются с барабанами.

Нестабильный стояночный тормоз

В большинстве автомобилей задние колеса используются в качестве стояночного тормоза. Кроме того, здесь находится большинство тормозных барабанов. При включении стояночный тормоз опирается на прочные тормозные барабаны, удерживающие автомобиль на месте. Барабаны могут не иметь необходимой удерживающей силы, чтобы удерживать автомобиль на месте, если они изношены. Когда вы впервые пытаетесь задействовать стояночный тормоз, вы можете почувствовать люфт. После нанесения иногда может показаться, что он немного сползает.

Подробнее: Знакомство с тормозным суппортом

Преимущества и недостатки плохого барабанного тормоза

Преимущества включают следующее:

- По сравнению с дисковым тормозом эквивалентного диаметра барабанные тормоза могут обеспечивать более высокую тормозную мощность.

- Барабанные тормоза имеют большую контактную поверхность трения, чем дисковые, поэтому они служат дольше.

- Изготовление барабанных тормозов дешевле дисковых.

- Барабанные тормоза содержат внутренний механизм самовозбуждения, который снижает потребность во внешнем усилии (например, гидравлическом давлении).

- Колесные тормозные цилиндры легче ремонтировать, чем суппорты дисковых тормозов.

- Барабанные тормоза, расположенные сзади, выделяют меньше тепла.

- Тормозные колодки можно восстановить для дальнейшего использования.

- Техническое обслуживание барабанов требуется несколько реже, поскольку они лучше противостоят коррозии.

К недостаткам можно отнести следующие

- Диаметр барабана несколько увеличивается при сильном торможении из-за теплового расширения, что требует от водителя большего нажатия на педаль тормоза.

- Резкое торможение может привести к чрезмерному нагреву, что впоследствии может привести к деформации и вибрации барабана.

- Обратной стороной затухания является захват, который возникает, когда приложенная сила увеличивается в результате присущей тормозам тенденции помогать водителю. Если трение тормозных колодок достаточное, тормоз будет продолжать действовать даже после прекращения действия внешней силы.

- Тормозные колодки подвержены перегреву до такой степени, что они покрываются глазурью.

- Тормозная жидкость может испаряться в результате чрезмерного нагрева тормозного барабана.

Стоимость замены барабанного тормоза

В зависимости от типа автомобиля, которым вы управляете, и выбранного вами магазина, типичная стоимость замены тормозного барабана составляет от 275 до 399 долларов.

Подробнее: Стоимость замены тормозных колодок и роторов

Часто задаваемые вопросы

Что делает барабанный тормоз?

Независимо от того, движется ли автомобиль вперед или назад, барабанные тормоза обеспечивают постоянное тормозное усилие. Это связано с тем, что барабанные тормоза производят одинаковое тормозное усилие в обоих направлениях. Этот тип обычно используется для задних тормозов легкового автомобиля.

Этот тип обычно используется для задних тормозов легкового автомобиля.

Барабанные тормоза лучше дисковых?

Дисковые тормоза того же диаметра не могут сравниться по мощности торможения с барабанными тормозами. Барабанные тормоза имеют большую контактную поверхность трения, чем дисковые, поэтому служат дольше. Производство барабанных тормозов дешевле, чем дисковых. Барабанные тормоза сзади производят меньше тепла.

Почему мы отказались от барабанных тормозов?

Безопасность. Диски можно считать более безопасными, чем барабаны, из-за их лучшей теплоемкости. Тем не менее, ваши передние тормоза имеют большую часть тормозного усилия. Ваши задние тормоза испытывают меньшую нагрузку и нагреваются даже во время экстренных остановок, чем передние тормоза.

В автомобилях до сих пор используются барабанные тормоза?

Тем не менее, современные автомобили все еще часто используют барабанные тормоза. Поскольку передние колеса должны работать больше всего, производители обычно устанавливают на них дисковые тормоза, а на задние — барабанные. Некоторые спортивные автомобили имеют дисковые тормоза на всех четырех колесах, но некоторые также имеют стояночный барабанный тормоз.

Некоторые спортивные автомобили имеют дисковые тормоза на всех четырех колесах, но некоторые также имеют стояночный барабанный тормоз.

Каковы недостатки барабанных тормозов?

Недостатки барабанных тормозов

- Им нужно время, чтобы разобрать их компоненты. Тормозным колодкам требуется больше времени для приработки, чем колодкам дисковых тормозов.

- Плохой отвод тепла. Когда барабанные тормоза не могут распределять тепло, выделяемое трением, возникает проблема с вентиляцией.

Как долго могут служить барабанные тормоза?

Ожидается, что колодки прослужат от 30 000 до 40 000 миль, а барабанные тормоза рассчитаны примерно на 150 000–200 000 миль. Однако эти рейтинги основаны на типичных условиях вождения, и ряд факторов может сократить срок службы тормозных барабанов.

Почему Toyota использует барабанные тормоза?

Барабанные тормоза больше подходят для использования в качестве стояночного/аварийного тормоза, поэтому это веская причина использовать их там. Барабаны более доступны по цене и имеют достаточное качество. Если вы используете задние диски, вы должны создать барабанный тормоз стояночного тормоза внутри дискового ротора.

Барабаны более доступны по цене и имеют достаточное качество. Если вы используете задние диски, вы должны создать барабанный тормоз стояночного тормоза внутри дискового ротора.

Барабанные тормоза безопаснее?

Большая площадь трения барабанного тормоза делает его более эффективной и безопасной альтернативой. И производители, и пользователь сэкономят деньги, используя его. Они обеспечивают безопасность и эффективность, что делает их более безопасным вариантом для автопроизводителей.

Почему его называют барабанным тормозом?

Поскольку детали хранились в круглом барабане, который вращался вместе с колесом, они были известны как барабанные тормоза. Внутри был набор башмаков, которые прижимались к барабану при нажатии педали тормоза, замедляя колесо.

Заключение

Тормоза обычно следует проверять не реже одного раза через каждые 10 000 миль. Тем не менее, срок службы задних барабанных тормозов часто вдвое превышает срок службы передних дисковых тормозов.