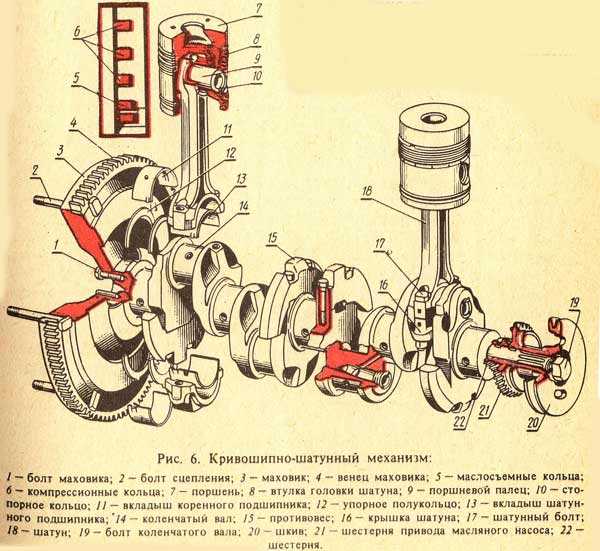

Кривошипно-шатунный механизм

сообщение №887

Силы, действующие на детали кривошипно-шатунного механизма.

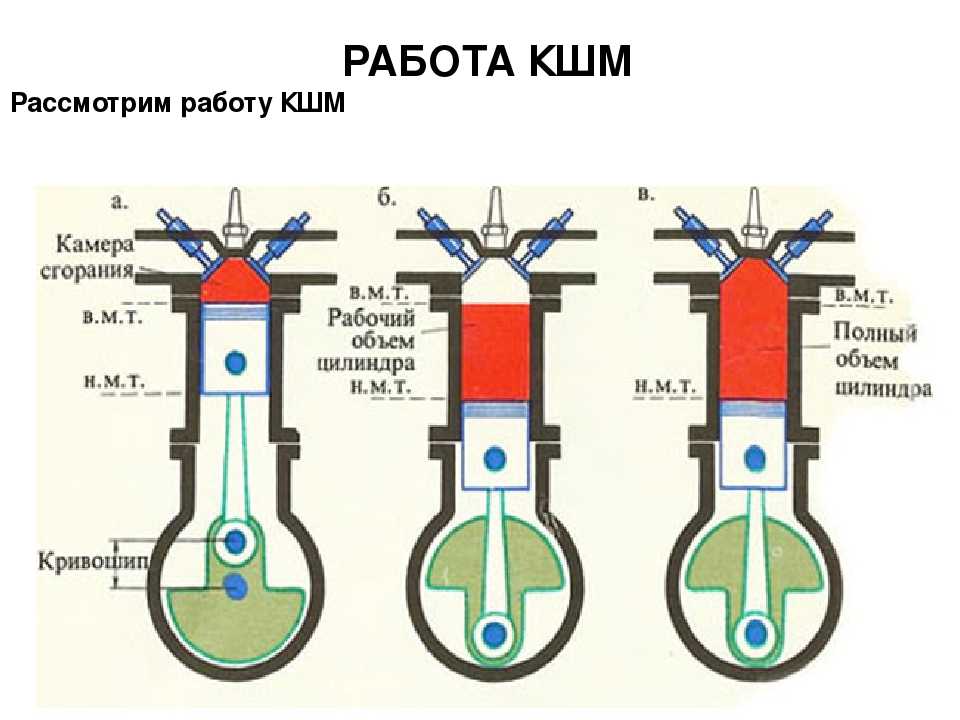

Сила Р1 (рис. 1), приложенная к поршневому пальцу, при такте сгорание—расширение слагается из двух сил: силы Р давления газов на поршень и силы инерции РИ1. Суммарную силу Pi можно разложить на силу S, направленную вдоль оси шатуна, и силу N, прижимающую поршень к стенкам цилиндра.

Силу S перенесем в центр шатунной шейки, а к центру коленчатого вала приложим две равные силе S и параллельные ей силы S1 и S2. Тогда совместное действие сил S1 и S создаст (на плече R) крутящий момент, приводящий во вращение коленчатый вал, а сила S2 нагрузит коренные подшипники и через них будет передаваться на картер двигателя.

Рис 1. Схема сил, действующих на детали кривошипно-шатунного механизма.Разложим силу S2 на две перпендикулярно направленные силы N1 и P2. Сила N

Сила N

Вращающиеся массы шатунной шейки, щек кривошипа и нижней части шатуна создают центробежную силу PЦ, направленную по радиусу кривошипа в сторону от центра вращения.

Таким образом, в кривошипно-шатунном механизме одноцилиндрового двигателя, кроме крутящего момента, возникающего на коленчатом валу, действует ряд неуравновешенных моментов и сил:

- реактивный, или опрокидывающий, момент N l, воспринимаемый опорами двигателя через картер;

- сила инерции поступательно движущихся масс РИ, направленная по оси цилиндра;

- центробежная сила вращающихся масс РЦ, направленная по кривошипу вала.

Боковая сила N достигает наибольшей величины при расширении газов, когда поршень прижимается к левой (см.рис.1) стенке цилиндра, чем и объясняется ее обычно больший износ.

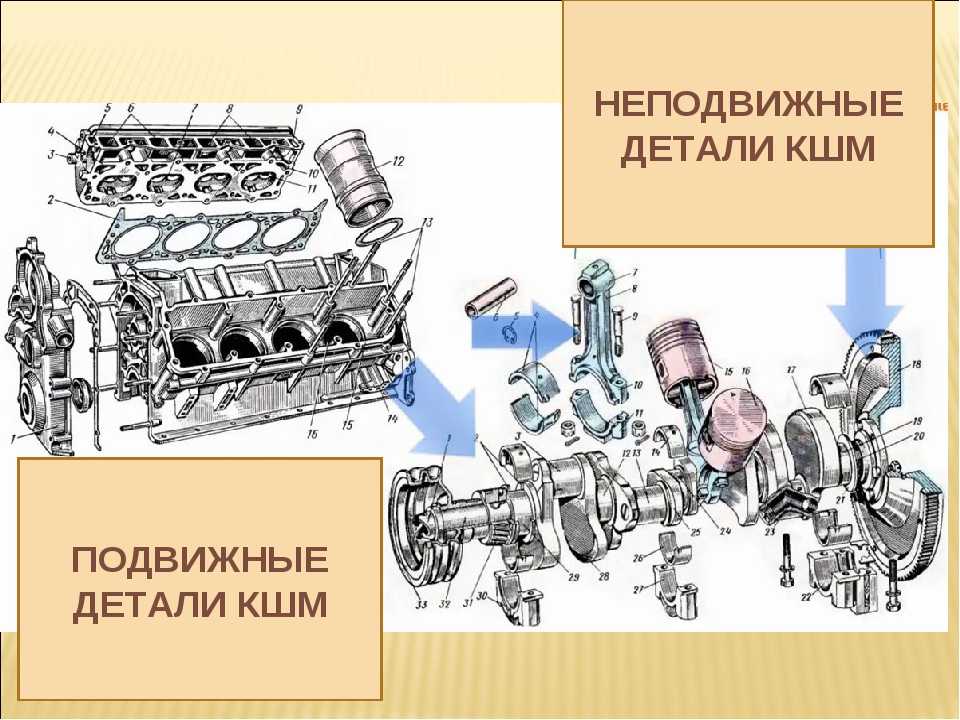

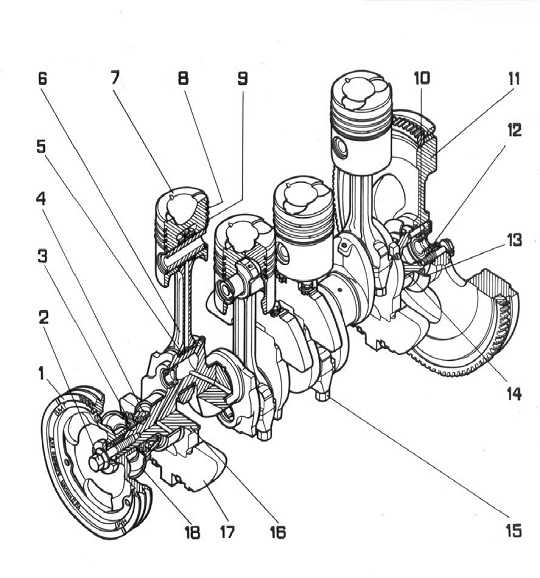

Блок цилиндров.

Для автомобильных двигателей применяют блоки, состоящие из 4, 6 и 8 цилиндров, реже — из 12 (БелАЗ-540). Расположение цилиндров может быть однорядным или двухрядным. При двухрядном V-образном расположении цилиндров двигатели получаются легче и короче, с лучшей формой камеры сгорания и более рациональным газораспределением; повышается также жесткость коленчатого вала. Угол между двумя рядами цилиндров (угол развала) 90 или 75° (ЯМЗ-240).

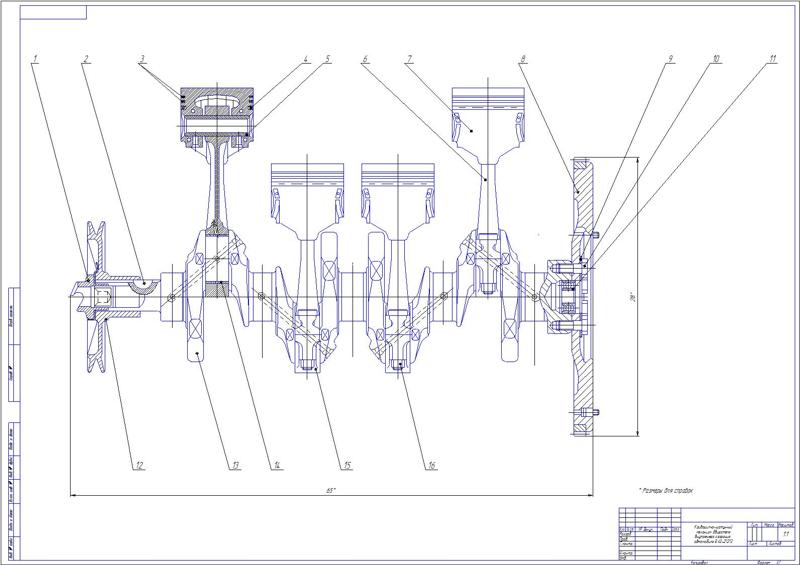

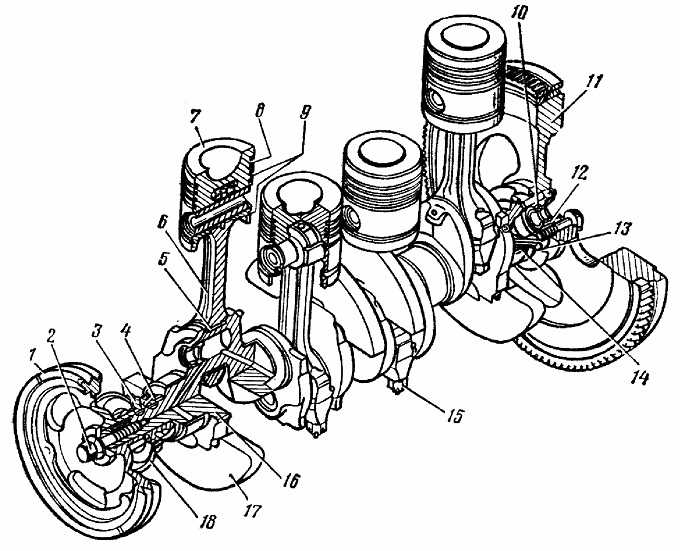

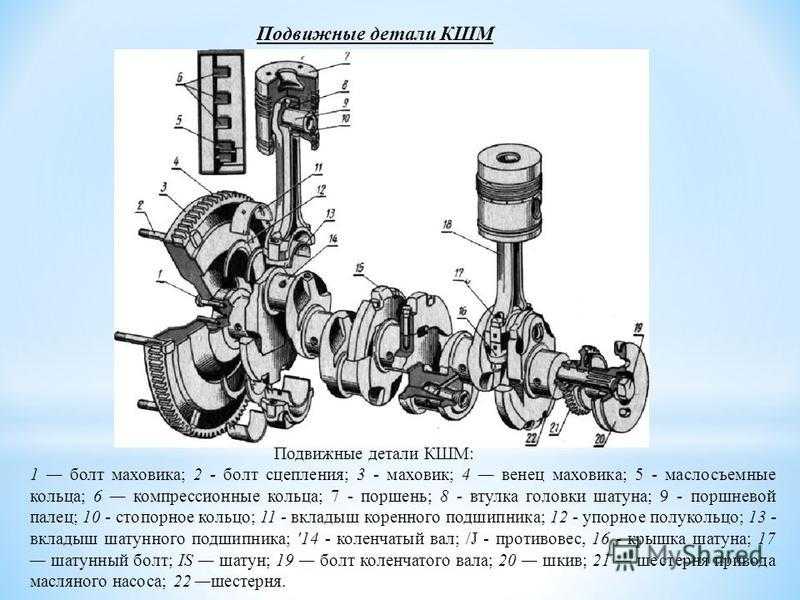

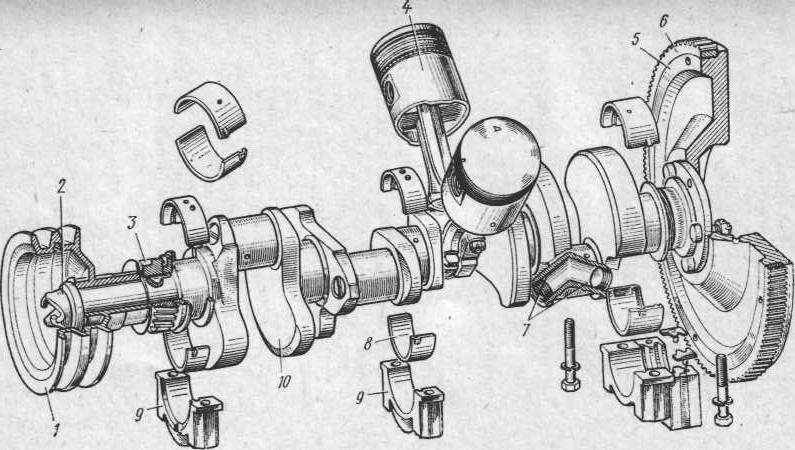

На рис. 2 и 3 показаны детали 6-цилиндрового V-образного двигателя ЯМЗ с расположением цилиндров под углом 90°. Правый и левый шатуны (см. рис. 3) каждого цилиндра установлены рядом на одну шейку коленчатого вала, поэтому один ряд цилиндров соответственно сдвинут относительно другого вдоль оси вала.

Рис 2. Блок и головки цилиндров двигателя ЯМЗ-2361 — крышка распределительных шестерен; 2 — сталеасбестовая прокладка; 3 — головка правого ряда цилиндров; 4 — площадка для установки топливного насоса высокого давления; 5 — головка левого ряда цилиндров; 6 — отверстие для форсунки; 7 — картер маховика; 8 — блок цилиндров; 9 — крышки коренных подшипников; 10 — гильза цилиндров; 11 — резиновое уплотнительное кольцо гильзы; 12 — вкладыши коренных подшипников

Двигатели современных автомобилей выполняют короткоходными, т.

Блок цилиндров отливают вместе с верхней частью картера двигателя из чугуна (ЗИЛ-131), легированного чугуна (ЯМЗ) или из алюминиевого сплава (ЗМЗ-66). Плоскость разъема картера двигателей обычно располагают ниже оси коленчатого вала, что повышает жесткость картера.

Для лучшей приспособленности двигателя ЗИЛ-131 к работе при значительных продольных и поперечных наклонах автомобиля, а также к преодолению глубоких бродов его нижний картер по сравнению с ЗИЛ-130 изменен. Он имеет колодец, в который постоянно погружен неподвижный маслоприемник.

Для повышения износостойкости стенок цилиндров и упрощения ремонта и сборки двигателя в блоки цилиндров запрессовывают вставные сменные гильзы из кислотостойкого чугуна.

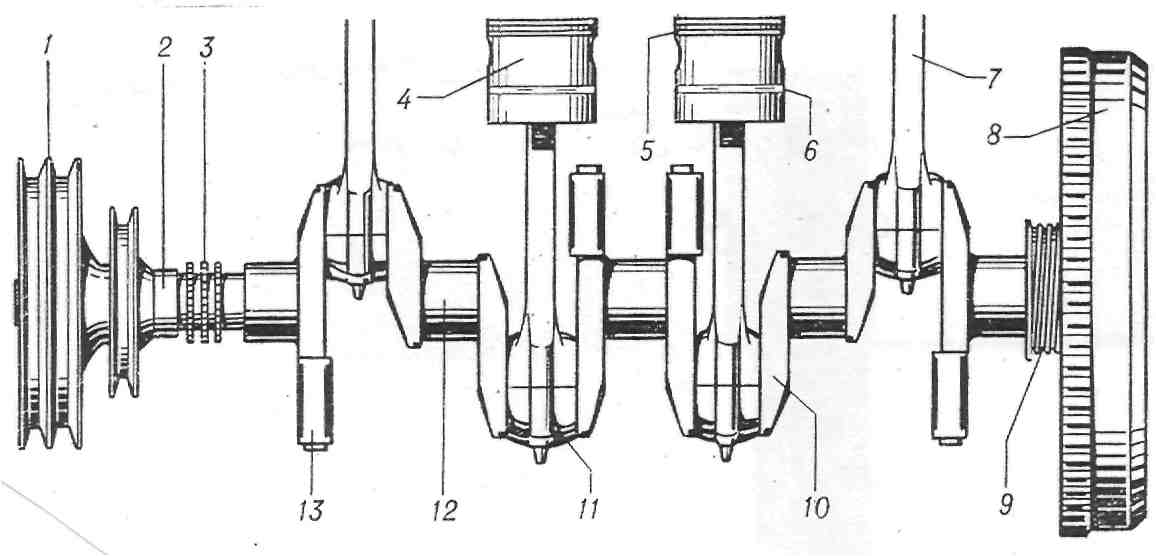

1 — толкающая штанга; 2 и 13 — шайбы; 3 — ось коромысла; 4 и 5 — клапанные пружины; 6 — клапан; 7 — опорная шайба пружин; 8 — сухари; 2 — направляющая втулка; 10 — коромысло; 11 — контргайка; 12 — регулировочный винт; 14 и 23 — стопорные кольца; 15 — толкатель; 16 — распорная втулка; 17 — чугунные втулки; 18 — ось толкателей; 19 — распределительный вал; 20 — компрессионные кольца; 21 и 24 — маслосъемные кольца; 22 — поршневой палец; 25 — поршень; 26 — шатун; 27 — вкладыши; 28 — крышка шатуна; 29 — замочная шайба; 30 — шатунный болт; 31 — шестерня коленчатого вала: 32 — шестерня распределительного вала

Головки цилиндров делают съемными и отливают из алюминиевого сплава, который, помимо уменьшения веса, улучшает отвод теплоты и позволяет повысить степень сжатия примерно на 0,2—0,3 единицы.

Дизельные двигатели ЯМЗ имеют чугунные головки цилиндров, по одной на каждый ряд цилиндров. В головку цилиндров запрессованы металлокерамические направляющие втулки клапанов и чугунные седла выпускных клапанов. Сталеасбестовая прокладка головки цилиндров (толщиной 1,4 мм) имеет окантовку из стального листа для отверстий цилиндров и медную окантовку отверстий для прохода воды. Между головкой цилиндров и крышкой коромысел устанавливают профилированную резиновую прокладку.

Существенное влияние на протекание рабочего процесса, на детонацию и экономичность двигателя оказывает форма камеры сгорания. При нижних клапанах распространенной формой является Г-образная вихревая камера с расположением свечи зажигания над клапанами, при верхних клапанах — клиновидная с односторонним расположением клапанов или полусферическая с двусторонним расположением клапанов. Камера сгорания двигателей ЯМЗ выполнена в виде выемки в поршне (см. рис. 3).

Шатунно-поршневая группа.

Поршни двигателей отливают из алюминиевых сплавов, так как их теплопроводность в 3—4 раза выше, чем чугуна, что понижает температуру поршня, повышает наполнение и позволяет увеличить степень сжатия (без появления детонации) примерно на 0,5 единицы. Кроме того, поршни из алюминиевых сплавов легче чугунных.

Кроме того, поршни из алюминиевых сплавов легче чугунных.

В связи с более сильным нагревом и большим расширением днища и головки поршня его диаметр в верхней части должен быть меньше, чем в нижней. При сборке двигателей поршни подбирают по цилиндрам так, чтобы зазор между юбкой поршня и цилиндром (гильзой) для разных двигателей составлял 0,012—0,08 мм.

Поршни, изготовленные из алюминиевого сплава, обычно имеют прорези, которые предупреждают заедание поршня при нагреве и позволяют уменьшить зазор между стенкой цилиндра и юбкой поршня.

При нагреве поршень расширяется сильнее в направлении оси поршневого пальца, где в бобышках сосредоточена наибольшая масса металла. Чтобы поршень при нагреве получил цилиндрическую форму, его диаметр в плоскости, перпендикулярной оси пальца, делают больше, чем в осевом направлении. Покрытие юбки поршня тонким слоем олова (0,004—0,006 мм) улучшает приработку поршней к цилиндрам и предохраняет их от задиров.

Для уменьшения силы ударов поршня о стенки гильзы при переходе его через в. м. т. в процессе сгорания—расширения ось отверстия под поршневой палец смещают от оси поршня в наиболее нагруженную сторону (на рисунке 1 влево) на 1,5 мм (ЗМЗ-66).

м. т. в процессе сгорания—расширения ось отверстия под поршневой палец смещают от оси поршня в наиболее нагруженную сторону (на рисунке 1 влево) на 1,5 мм (ЗМЗ-66).

В головку поршня двигателя ЗИЛ-131 залито упрочняющее чугунное кольцо 4 (см. рис. 4, в), в котором прорезана канавка для верхнего компрессионного кольца 1.

Для облегчения поршня и свободного хода противовесов коленчатого вала при нижних положениях поршней нерабочая часть юбки вырезается.

Поршень двигателей ЯМЗ отлит из высококремнистого алюминиевого сплава. Головка поршня имеет форму овала. Разность диаметров головки и юбки поршня составляет 0,43 мм.

Поршневые кольца отливают из серого чугуна или чугуна, легированного хромом и вольфрамом (ЯМЗ). Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию, остальные кольца для ускорения приработки покрывают слоем олова (0,003—0,006 мм).

Зазоры между кольцами и канавками поршня по высоте не должны превышать 0,08 мм, зазор в стыке кольца — 0,2—0,5 мм; стык (замок) у колец чаще прямой.

Для ускорения приработки колец на их наружной и внутренней поверхностях выполняют фаски или канавки (рис. 4), способствующие скручиванию кольца в такте сгорание—расширение. В результате скручивания кольцо прижимается к цилиндру только нижней кромкой, следовательно, быстрее прирабатывается. У двигателей ЯМЗ для тех же целей на наружной поверхности второго и третьего компрессионных колец выполнены канавки (рис. 4, б) глубиной 0,3 мм, поверхность которых покрыта слоем олова (0,05—0,10 мм).

Маслосъемные кольца устанавливают ниже компрессионных; количество их одно-два. Маслосъемное кольцо двигателя ЗИЛ-131 (рис. 4, г) состоит из двух стальных кольцевых дисков 5, осевого 6 и радиального 7 расширителей. Вследствие быстрой прирабатываемости и эластичности стальные кольца хорошо прилегают к стенкам цилиндра.

1 — верхние компрессионные кольца; 2 — средние компрессионные кольца; 3 — маслосъемные кольца; 4 — упрочняющее чугунное кольцо; 5 — кольцевые диски маслосъемного кольца; 6 — осевой расширитель; 7 — радиальный расширитель

Поршневой палец изготовляют полым из легированной цементованной или углеродистой стали, закаленной нагревом токами высокой частоты. Наиболее распространены плавающие пальцы, свободно поворачивающиеся в верхней головке шатуна и в бобышках поршня. От осевого смещения плавающий палец предохраняется пружинными кольцами, расположенными в выточках бобышек поршня.

Наиболее распространены плавающие пальцы, свободно поворачивающиеся в верхней головке шатуна и в бобышках поршня. От осевого смещения плавающий палец предохраняется пружинными кольцами, расположенными в выточках бобышек поршня.

Шатуны изготовляют из легированной или углеродистой стали. В верхнюю головку шатуна запрессовывают втулку из специальной или оловянистой бронзы. Нижняя головка — разъемная, с тонкостенными стальными вкладышами, залитыми слоем баббита (толщиной 0,3—0,4 мм) или свинцовистого сплава СОС-6-6.

Двигатели автомобилей ЗИЛ-131 имеют триметаллические вкладыши — на стальную ленту нанесен медноникелевый подслой, залитый сплавом СОС-6-6. Вкладыши шатунных подшипников V-образных двигателей Заволжского моторного завода выполнены из сталеалюминиевой ленты, антифрикционный слой которой состоит из 20% олова и 0,5% меди на алюминиевой основе. В двигателях ЯМЗ применены трехслойные вкладыши коренных и шатунных подшипников: стальное основание, рабочий слой из свинцовистой бронзы и тонкий слой специального свинцовооловянистого сплава, уменьшающий износ шеек и повышающий долговечность коленчатого вала.

Шатун двигателей ЯМЗ имеет масляный канал, в который запрессована втулка, дозирующая поступление масла для смазки поршневого пальца. Плоскость разъема крышки нижней головки шатуна расположена под углом 55° к оси стержня шатуна. Такая конструкция позволяет монтировать шатун через цилиндр. Для надежной фиксации крышки на плоскости разъема сделаны треугольные шлицы.

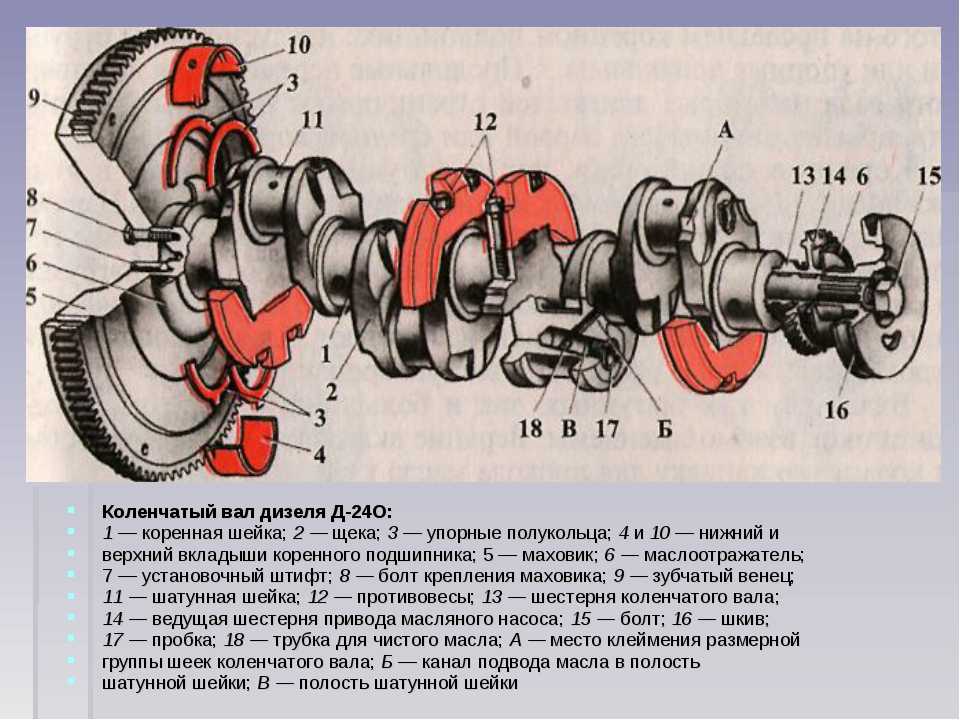

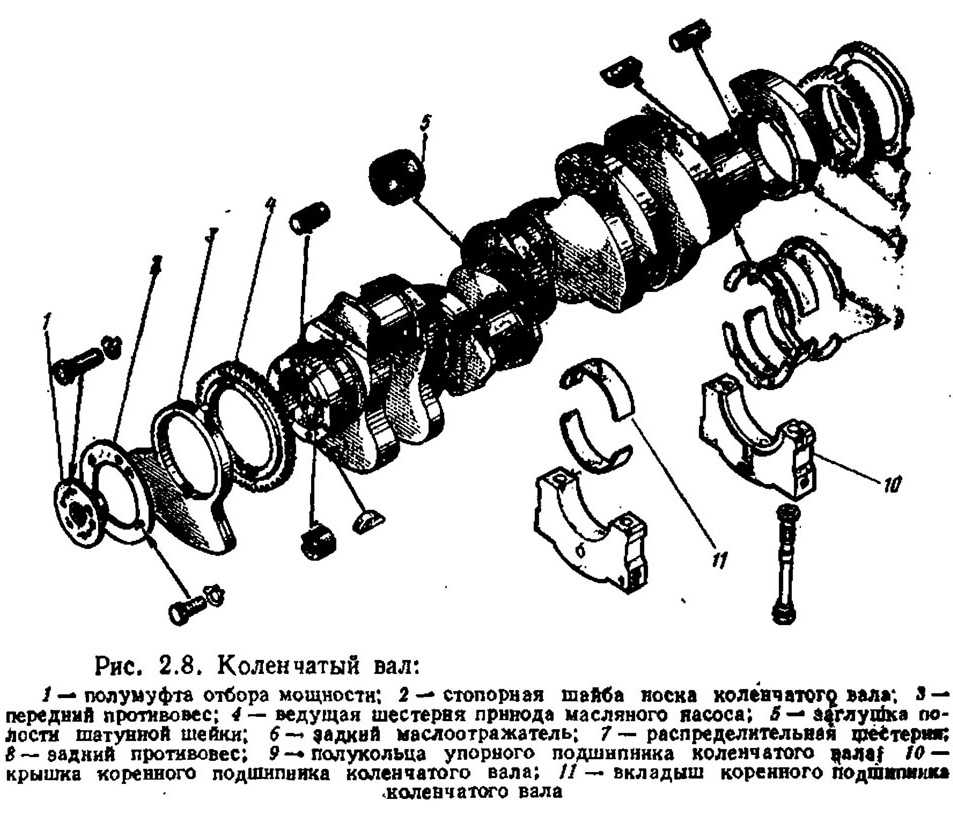

Коленчатый вал.

Форма коленчатого вала зависит от тактности двигателя, числа, расположения (рядности) и порядка работы цилиндров. Формы валов, количество опор и наиболее распространенные порядки работы цилиндров четырехтактных двигателей указаны в таблице 1.

| Число цилиндров | Формы коленчатых валов | Количество опор | Наиболее распространенные порядки работы цилиндров |

|---|---|---|---|

| 4 | 2, 3, 4 и 5 | 1-3-4-2 1-2-4-3 | |

| 6 | 3, 4 и 7 | 1-5-3-6-2-4 1-4-2-6-3-5 | |

| V6 | 4 | 1-4-2-5-3-6 | |

| V8 | 5 | 1-5-4-2-6-3-7-8 |

Таблица 1. Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров.

Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров.

Коленчатые валы штампуют из стали или отливают из магниевого чугуна (ЗМЗ-66). Коренные шейки имеют больший диаметр, чем шатунные; для подвода смазки от коренных шеек к шатунным просверливают наклонные каналы. Коренные и шатунные шейки коленчатого вала выполняют полыми; полости шатунных шеек представляют собой грязеуловители, которые при ремонте можно очищать, отвертывая пробки. Эти пробки для предотвращения самоотвертывания раскернивают.

Для уравновешивания центробежных сил и ослабления вибрации двигателя применяют противовесы, которые выполняют как одно целое с валом или крепят к щекам вала винтами (ЯМЗ). Двигатели ЯМЗ имеют, кроме того, выносные противовесы на носке коленчатого вала и на маховике. Коренные и шатунные шейки коленчатого вала закалены нагревом токами высокой частоты.

В коренных подшипниках коленчатых валов применяют тонкостенные вкладыши той же конструкции, что и в шатунных. Вкладыши коренных подшипников двигателей Заволжского моторного завода изготовляют из триметаллической ленты: стальная лента, металлокерамический подслой (60% меди и 40% никеля) и антифрикционный сплав СОС-6-6.

Вкладыши коренных подшипников двигателей Заволжского моторного завода изготовляют из триметаллической ленты: стальная лента, металлокерамический подслой (60% меди и 40% никеля) и антифрикционный сплав СОС-6-6.

Осевые нагрузки коленчатого вала в большинстве двигателей воспринимаются упорной стальной шайбой 10 (рис. 5) и стальными, залитыми с одной стороны баббитом шайбами 8 и 3, расположенными по обе стороны переднего коренного подшипника. Передняя шайба 9 стороной, залитой баббитом, обращена к упорной шайбе 10. Задняя шайба 8 стороной, залитой баббитом, обращена к торцу щеки коленчатого вала. В двигателях ЗИЛ упорные шайбы имеют медноникелевый подслой, покрытый сплавом СОС-6-6. В двигателях ЯМЗ осевые нагрузки воспринимаются бронзовыми полукольцами, расположенными в заднем подшипнике.

Осевой зазор коленчатого вала в двигателях ЗМЗ составляет 0,075—0,175 мм, в двигателях ЯМЗ — 0,121—0,265 мм.

Коленчатый вал балансируют динамически в сборе с маховиком и сцеплением путем удаления излишнего металла со щек и противовесов вала или обода маховика или при помощи балансировочных грузиков, устанавливаемых на фланце ведомого диска сцепления.

Крутильные колебания коленчатого вала. Если носок вала закрепить неподвижно, а к маховику приложить силу, коленчатый вал будет скручен на некоторый угол. Если прекратить действие скручивающей силы, то вал под влиянием сил упругости и сил инерции маховика будет раскручиваться и начнет колебаться с частотой, зависящей от его длины, поперечного сечения и материала. Такие колебания называют свободными, упругими колебаниями кручения, а их частоту — собственной частотой. При работе двигателя переменные силы S (см. рис. 1) в течение цикла создают второй вид колебаний вала — вынужденные колебания, частота которых зависит от числа оборотов вала, числа цилиндров и тактности двигателя.

рис. 1) в течение цикла создают второй вид колебаний вала — вынужденные колебания, частота которых зависит от числа оборотов вала, числа цилиндров и тактности двигателя.

При некотором (критическом) числе оборотов частота свободных колебаний кручения и частота вынужденных колебаний вала совпадают или становятся кратными, наступает явление резонанса. При резонансе колебаний в материале вала возникают высокие внутренние напряжения, амплитуда колебаний вала при этом возрастает до пределов, при которых возможно его разрушение.

Для ослабления крутильных колебаний применяют особые гасители — демпферы; принцип их действия основан на приложении к валу противодействующих сил, вызывающих затухание колебаний. Гасители устанавливают на ступице шкива привода вентилятора, т. е. там, где амплитуда колебаний достигает наибольшей величины и где гаситель лучше охлаждается.

Гаситель (рис. 6) состоит из двух маховичков — большого 3 и малого 2, привулканизованных слоями резины к фланцам 1 и 4, укрепленным на шкиве 5. Крутильные колебания коленчатого вала вызывают колебательное движение маховичков 2 и 3 относительно переднего конца вала, поэтому в слоях резины возникает внутреннее (молекулярное) трение, уменьшающее амплитуду колебаний вала. Описанный гаситель крутильных колебаний устанавливают в двигателях ЯМЗ-М206А.

Крутильные колебания коленчатого вала вызывают колебательное движение маховичков 2 и 3 относительно переднего конца вала, поэтому в слоях резины возникает внутреннее (молекулярное) трение, уменьшающее амплитуду колебаний вала. Описанный гаситель крутильных колебаний устанавливают в двигателях ЯМЗ-М206А.

1 Сила инерции переменна по величине и по направлению. Направление этой силы на рис. 1 соответствует началу такта сгорание—расширение.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Кривошипно-шатунный и газораспределительный механизмы двигателя»:

- Газораспределительный механизм

авточтиво, Устройство грузовых автомобилей

Поделиться в FacebookДобавить в TwitterДобавить в Telegram|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному… Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает… Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует… Интересное: Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего… Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории. Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

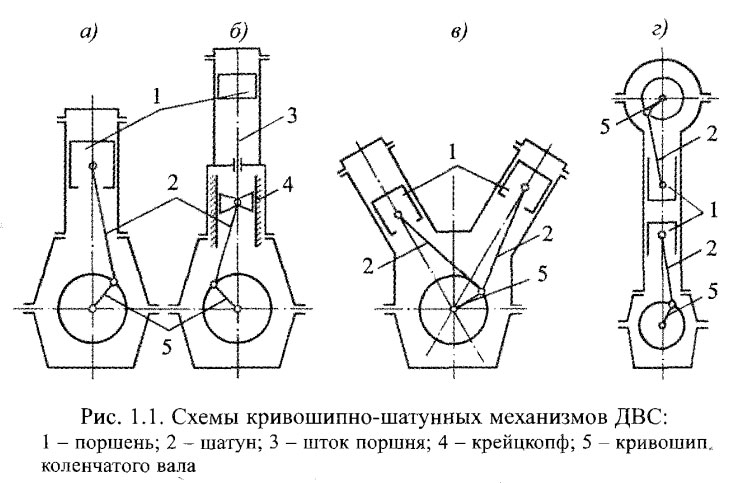

⇐ ПредыдущаяСтр 3 из 8Следующая ⇒ Конструктивная схема судового дизеля прежде всего зависит от тактности. В двухтактном дизеле наполнение рабочего цилиндра происходит только через окна, которые открывает и закрывает поршень. Если отработавшие газы выпускаются через клапан, то он открывается также механизмом газораспределения, причем частота вращения распределительного вала в двухтактном двигателе равна частоте вращения коленчатого вала. Конструктивные схемы любых ДВС различаются и по исполнению кривошипно-шатунного механизма (рис. В тронковом двигателе шатун с помощью пальца соединен непосредственно с поршнем (рис. 3.1, а). В этом случае существенно уменьшается общая высота двигателя, однако продукты окисления, которые удаляются поршневыми кольцами с поверхности втулки цилиндра, попадают в нижнюю часть двигателя (картер), т. е. в конечном счете, в смазочное циркуляционное масло двигателя. Кроме того, в тронковых дизелях втулка цилиндра дополнительно нагружена нормальным усилием, которое увеличивает ее износ. Тронковыми строят все высоко- и среднеоборотные ДВС и редко малооборотные дизели. В крейцкопфном двигателе шатун соединен с крейцкопфным устройством, которое с помощью штока соединено с поршнем (рис. 3.1, б). Крейцкопфное устройство применяют в двухтактных МОД для разгрузки цилиндра от нормального давления. При этом шток поршня в данном случае позволяет изолировать картер двигателя от подпоршневой полости цилиндра. С этой целью устанавливают разделительную диафрагму с сальниковым уплотнением для штока. а б в г Рис. 3.1. Схемы кривошипно-шатунных механизмов двигателей 1 – поршень; 2 – шатун; 3 – шток; 4 – крейцкопф; 5 – кривошип коленчатого вала

Особенностью кривошипно-шатунного механизма двигателя с V-образным расположением цилиндров является то, что с одним коленом вала сочленяются два рабочих поршня (рис. 3.1, в). Данная схема широко применяется в средне- и высокооборотных ДВС. В схеме кривошипно-шатунного механизма с противоположно движущимися поршнями (ПДП) и двумя коленчатыми валами (рис. 3.1, г) суммарная мощность от обоих коленчатых валов потребителю передается с помощью шестеренной передачи. Несмотря на то что двигатели с ПДП и имеют ряд положительных качеств (двигатель лучше уравновешен, хорошая продувка цилиндра, меньшая удельная масса), из-за существенного усложнения конструкции они не получили широкого распространения. Конструктивная схема двигателя зависит и от принципа действия – простого или двойного. В двигателях двойного действия и нижней рабочей полости цилиндра имеется крышка с газоуплотнительным сальником для штока поршня, т. е. такие двигатели бывают только крейцкопфного типа. Мощность дизелей двойного действия почти в 2 раза больше мощности дизеля простого действия, однако выпуск дизелей двойного действия давно прекратили, так как форсировка дизеля не позволяет обеспечить его надежную и экономичную работу. Комбинированные судовые двигатели (дизели с наддувом) по виду связи между поршневым двигателем и наддувочным агрегатом можно разделить на три группы: с механической, газовой и комбинированной связями. Основные схемы судовых дизелей с наддувом представлены на рис. 3.2. Рис. 3.2 Схемы комбинированных судовых двигателей: ––––––– – воздух; ———— – отработавшие газы

При механической связи (рис. Газовая связь турбокомпрессора с поршневым двигателем показана на рис. 3.2, б–д. В схеме двигателя с импульсным наддувом (рис. 3.2, б, в) отработавшие газы из рабочих цилиндров поступают непосредственно в турбину 5, которая называется импульсной, так как в ней срабатывает импульс давления газов, поступающих из цилиндра. В схеме с изобарным газотурбинным наддувом (рис. В двухтактных судовых дизелях широкое распространение получила и комбинированная связь. При такой связи воздух сжимается как в турбокомпрессоре, так и в приводном компрессоре. В малооборотных крейцкопфных дизелях в качестве приводного компрессора нередко используют подпоршневые полости (рис. 3.2, е). В этом случае воздух после компрессора поступает в подпоршневые полости (ПП) 8, где он дополнительно сжимается, затем поступает в наддувочный ресивер. В заключительной стадии продувки давление воздуха в ПП падает и воздух от компрессора идет непосредственно в ресивер. При изобарном наддуве в некоторых схемах на режимах малых нагрузок турбокомпрессор не обеспечивает потребное двигателю количество воздуха. Тогда на этих режимах включаются электроприводные компрессоры 9, специально установленные на двигателе (рис. 3.2, г).

⇐ Предыдущая12345678Следующая ⇒ Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций… |

Коленчатый вал — типы, схема, функция, материал, расположение, конструкция коленчатого вала

Содержание

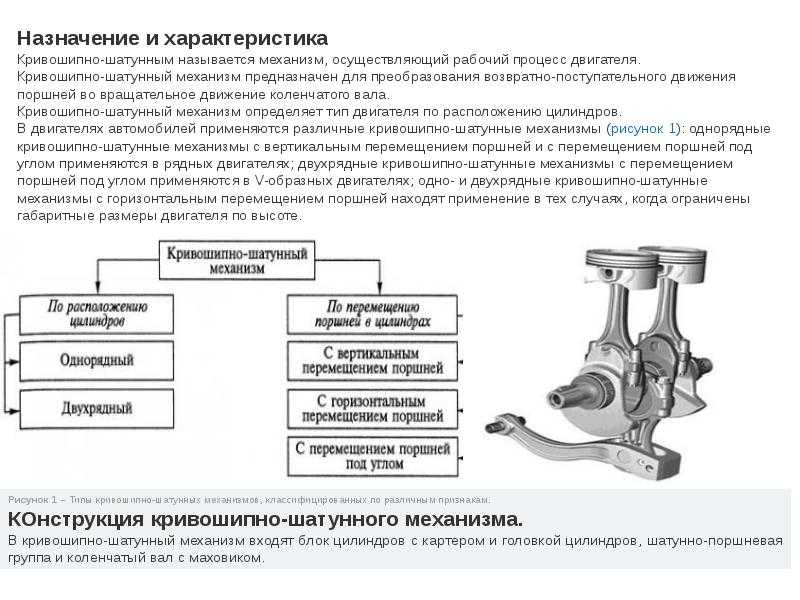

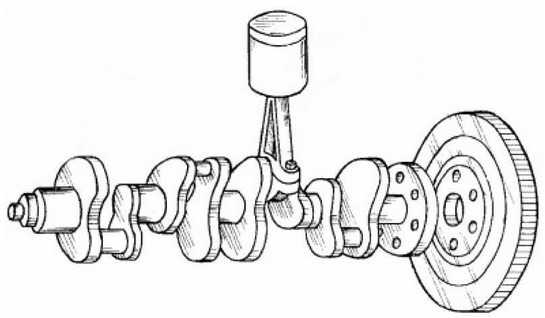

Что такое коленчатый вал? Коленчатый вал (т. е. вал с кривошипом) используется для преобразования возвратно-поступательного движения поршня во вращательное или наоборот.

е. вал с кривошипом) используется для преобразования возвратно-поступательного движения поршня во вращательное или наоборот.

Функции коленчатого вала:

1. Преобразует возвратно-поступательное движение во вращательное.

2. Передает мощность на маховик.

3. Он получает мощность от маховика.

Коленчатый вал состоит из частей вала, которые вращаются в коренных подшипниках, шатунных шеек, с которыми соединены большие концы шатуна, кривошипов или щек (также называемых щеками), которые соединяются шатунные шейки и детали вала.

Коленчатый вал, в зависимости от положения кривошипа, можно разделить на следующие два типа:

1. Боковой коленчатый вал или выступающий коленчатый вал, как показано на рис. (а), и

2. Отцентрируйте коленчатый вал, как показано на рис. (b).

Типы коленчатых валов Коленчатый вал, в зависимости от количества кривошипов на валу, также может быть классифицирован как одноходовой или многоходовой коленчатый вал. Коленчатый вал только с одним боковым кривошипом или центральным кривошипом называется одноходовым коленчатым валом, тогда как коленчатый вал с двумя боковыми кривошипами, по одному на каждом конце, или с двумя или более центральными кривошипами известен как многоходовой коленчатый вал.

Коленчатый вал только с одним боковым кривошипом или центральным кривошипом называется одноходовым коленчатым валом, тогда как коленчатый вал с двумя боковыми кривошипами, по одному на каждом конце, или с двумя или более центральными кривошипами известен как многоходовой коленчатый вал.

Боковые коленчатые валы используются для горизонтальных двигателей среднего и большого размера.

Схема коленчатого вала:

схема коленчатого валаМатериал и изготовление коленчатых валов

- В промышленных двигателях коленчатые валы обычно изготавливаются из углеродистой стали, такой как 40 C 8, 55 C 8 и 60 C 4.

- В транспортных двигателях, марганцевая сталь, такая как 20 Mn 2 , 27 Mn 2 и 37 Mn 2 , обычно используется для изготовления коленчатого вала. В авиационных двигателях для коленчатого вала широко используется никель-хромовая сталь, такая как 35 Ni 1 Cr 60 и 40 Ni 2 Cr 1 Mo 28 .

- Коленчатые валы изготавливаются методом штамповки или литья, но первый метод более распространен.

- Поверхность шатунной шейки закалена цементацией, азотированием или индукционной закалкой.

Давление в подшипниках очень важно при проектировании коленчатых валов. Максимально допустимое давление в подшипнике зависит от максимального давления газа, скорости вала, количества и метода смазки, а также изменения направления давления в подшипнике.

Следующие два типа напряжений возникают в коленчатом валу.

1. Напряжение при изгибе; и

2. Напряжение сдвига из-за крутящего момента на валу.

Большинство отказов коленчатых валов вызвано прогрессирующим разрушением из-за повторяющихся изгибающих или реверсивных скручивающих усилий. Таким образом, коленчатый вал испытывает усталостную нагрузку, и поэтому его конструкция должна основываться на пределе выносливости. Поскольку выход из строя коленчатого вала может привести к серьезному разрушению двигателя и невозможно точно определить ни все силы, ни все напряжения, действующие на коленчатый вал, поэтому используется высокий коэффициент запаса прочности от 3 до 4, исходя из предела выносливости. .

.

Коленчатый вал должен быть рассчитан или проверен как минимум для двух положений коленчатого вала. Во-первых, когда коленчатый вал подвергается максимальному изгибающему моменту и, во-вторых, когда коленчатый вал подвергается максимальному крутящему моменту или крутящему моменту.

Процедура проектирования:

Для проектирования коленчатого вала может быть принята следующая процедура.

1. Прежде всего, найдите величину различных нагрузок на коленчатый вал.

2. Определить расстояния между опорами и их положение по отношению к нагрузкам.

3. Для простоты, а также в целях безопасности считается, что вал опирается на центры подшипников, и все силы и реакции действуют в этих точках. Расстояния между опорами зависят от длины подшипников, которые, в свою очередь, зависят от диаметра вала из-за допустимых подшипниковых давлений.

4. Толщина щек или стенок принимается равной от 0,4 ds до 0,6 ds, где ds — диаметр вала. Его также можно принять от 0,22D до 0,32D, где D — диаметр цилиндра в мм.

Его также можно принять от 0,22D до 0,32D, где D — диаметр цилиндра в мм.

5. Теперь посчитаем расстояния между опорами.

6. Принимая допустимые изгибающие и касательные напряжения, определить основные размеры коленчатого вала.

Конструктивная концепцияОсновываясь на свойствах материала, мы теперь определим размеры, которые будут рассчитываться исходя из нагрузок и условий. Коленчатый вал рассчитан с учетом двух положений кривошипа:

- Когда кривошип находится в мертвой точке (максимальный изгибающий момент).

- Когда кривошип находится под углом, при котором крутящий момент максимален.

Пошаговая процедура:

- Нарисуйте диаграмму свободного тела коленчатого вала с различными горизонтальными и вертикальными силами.

- Рассчитать силу поршня. (Нам известно максимальное давление поршня.

Согласно отраслевым нормам его можно принять равным 200 бар для дизельных двигателей и 180 бар для двигателей SI). Сила поршня равна макс. Давление поршня * Площадь поршня.

Согласно отраслевым нормам его можно принять равным 200 бар для дизельных двигателей и 180 бар для двигателей SI). Сила поршня равна макс. Давление поршня * Площадь поршня. - Отраслевые допущения при расчете сил в FBD.

- Найдите все горизонтальные и вертикальные реакции.

Шатунная шейка также подвергается сдвиговым нагрузкам из-за крутящего момента. Таким образом, мы можем рассчитать изгибающий момент в центре шатунной шейки и крутящий момент на шатунной шейке и результирующий момент.

Пошаговая процедура:

- Расчет изгибающего момента в центре шатунного пальца (из FBD).

- Приравняйте BM к (MOI*Напряжение в подшипнике) для шатунной шейки (Sigma-b)

- Решите и найдите диаметр шатунной шейки.

- Решить FBD для длины.

Щетка кривошипа предназначена для внецентренной нагрузки. На щеку кривошипа будут действовать два напряжения: одно прямое напряжение сжатия, а другое напряжение изгиба из-за газовой нагрузки поршня (Fp).

На щеку кривошипа будут действовать два напряжения: одно прямое напряжение сжатия, а другое напряжение изгиба из-за газовой нагрузки поршня (Fp).

Отраслевые допущения:

- Толщина щеки кривошипа Tst = 0,65 *dc + 6,35 (dc = диаметр шатунной шейки)

- Ширина щеки кривошипа, w = 1,125 * dc +12,7

Пошаговая процедура:

- Рассчитайте изгибающий момент из FBD.

- Проверьте, является ли BM положительным или отрицательным. Если отрицательный, увеличьте диаметр шатунной шейки и решите его снова. Если положительный, то ваш дизайн безопасен.

Суммарный изгибающий момент в месте расположения маховика будет равнодействующей горизонтального изгибающего момента, вызванного газовой нагрузкой и натяжением ремня, и вертикального изгибающего момента, обусловленного весом маховика.

Затем вы можете найти диаметр, используя уравнение момента. M=(MOI*Sigma-b).

M=(MOI*Sigma-b).

Крутящий момент на коленчатом валу будет максимальным, когда тангенциальная сила на кривошипе (FT) максимальна. Максимальное значение тангенциальной силы достигается, когда кривошип находится под углом от 30º до 40º для двигателей внутреннего сгорания с постоянным давлением (например, дизельных двигателей).

Когда кривошип находится под углом, при котором крутящий момент максимален, вал подвергается крутящему моменту от энергии или силы, накапливаемой маховиком. Вышеупомянутые расчетные параметры можно перепроверить на предмет запаса прочности при проектировании, рассматривая коленчатый вал под углом максимального крутящего момента.

Если коэффициент безопасности больше 1, конструкция безопасна. Учитывая это, мы имеем различные силы, действующие на коленчатый вал под разными углами закручивания.

Это базовая концепция проектирования, используемая в промышленности для проектирования коленчатых валов для различных двигателей внутреннего сгорания, но существуют различные параметры и отношения, которые известны только в отрасли и являются их авторскими правами. Таким образом, для изучения вы можете обратиться к различным справочникам по проектированию, доступным на рынке проектирования машин.

Таким образом, для изучения вы можете обратиться к различным справочникам по проектированию, доступным на рынке проектирования машин.

Примечания :

1. Коленчатый вал должен быть рассчитан или проверен как минимум для двух положений коленчатого вала. Во-первых, когда коленчатый вал подвергается максимальному изгибающему моменту и, во-вторых, когда коленчатый вал подвергается максимальному крутящему моменту или крутящему моменту.

2. Необходимо учитывать дополнительный момент из-за веса маховика, натяжения ремня и других сил.

3. Предполагается, что действие изгибающего момента не превышает двух опор, между которыми действует сила.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Сосуды под давлением — детали, конструкция, применение, типы, материал, схемаСосуды под давлением — детали, конструкция, применение, типы, материал, схема

Введение в Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением. Сосуд под давлением определяется как сосуд с давлением…

Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение

ссылка на Шарнирное соединение — детали, схема, расчет конструкции, применениеШарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирное соединение…

Продолжить чтение

Коленчатый вал – x-engineer.org

Коленчатый вал является движущейся частью двигателя внутреннего сгорания (ДВС). Его основная функция заключается в преобразовании линейного движения поршня во вращательное движение. Поршни соединены с коленчатым валом через шатуны. Коленчатый вал установлен внутри блока цилиндров.

Изображение: Кривошипный механизм двигателя (источник: Rheinmetall)

- Поршни

- Шатуны

- Маховик

- Коленчатый вал

Поршни, шатуны и коленчатый вал вместе образуют коленчатый вал

Второстепенной функцией коленчатого вала является передача мощности другим системам двигателя:

- фазы газораспределения

- масляный насос

- охлаждающий (водяной) насос

- компрессор кондиционера

- генератор и т.

д.

д.

Изображение: Коленчатый вал ДВС с коваными противовесами

Коленчатый вал установлен в блоке цилиндров через коренные шейки. Шатуны закреплены на шатунных шейках коленчатого вала. На противоположных сторонах шатунных шеек коленчатый вал имеет противовесы, которые компенсируют внешние моменты, минимизируют внутренние моменты и, таким образом, уменьшают амплитуды колебаний и напряжения в подшипниках. На одном конце коленчатого вала соединен маховик, а на другом конце — шестерня газораспределения.

Изображение: Описание коленчатого вала двигателя (Источник: Rheinmetall)

- Сторонней или приводной конец управления

- Противовеса

- Main Bearing Journal

- Conrod Journal

- Сторона маховика/FIRCEAR

- САМА шейки и шатунные шейки зависит от количества цилиндров и типа двигателя (V-образный, прямой и т.д.). Как на коренных, так и на шатунных шейках коленчатого вала имеются смазочные отверстия (масляное отверстие), через которые проходит масло при работающем двигателе.

Изображение: Коленчатый вал ДВС с противовесами на болтах

Крутящий момент двигателя не является постоянным, поскольку он создается только тогда, когда каждый поршень находится в цикле расширения. Благодаря этому на коленчатый вал насаживается маховик для сглаживания крутящего момента двигателя и снижения вибраций.

На V-образных двигателях на одних шатунных шейках устанавливаются два шатуна. Благодаря такому расположению V-образный двигатель при том же числе цилиндров более компактен, чем рядный двигатель. Длина двигателя V6 короче длины рядного 6-цилиндрового двигателя (L6).

Изображение: Анимация кривошипно-шатунного механизма ДВС (нажмите на нее)

Между коленчатым валом и блоком двигателя на коренных шейках установлены подшипники коленчатого вала. Их роль заключается в уменьшении трения за счет слоя антифрикционного материала, который соприкасается с креплениями блока цилиндров.

Производятся два типа коленчатых валов: литой и кованый .

..

.. В четырехтактном двигателе наполнение цилиндра свежим зарядом и выпуск отработавших газов происходят через клапаны. Эти клапаны приводятся в движение механизмом газораспределения. На распределительном валу двигателя устанавливают комплекты кулачковых шайб (отдельно для впускных и для выпускных клапанов). При их вращении в определенные моменты в соответствии с фазами газораспределения поднимаются (опускаются) толкатели, которые с помощью коромысел открывают клапаны или дают возможность пружинам клапанов закрыть их. Распределительный вал приводится во вращение от коленчатого вала и имеет вдвое меньшую частоту вращения, чем коленчатый вал.

В четырехтактном двигателе наполнение цилиндра свежим зарядом и выпуск отработавших газов происходят через клапаны. Эти клапаны приводятся в движение механизмом газораспределения. На распределительном валу двигателя устанавливают комплекты кулачковых шайб (отдельно для впускных и для выпускных клапанов). При их вращении в определенные моменты в соответствии с фазами газораспределения поднимаются (опускаются) толкатели, которые с помощью коромысел открывают клапаны или дают возможность пружинам клапанов закрыть их. Распределительный вал приводится во вращение от коленчатого вала и имеет вдвое меньшую частоту вращения, чем коленчатый вал. 3.1).

3.1).

3.2 а), компрессор 4 воздуха приводится в действие непосредственно от коленчатого вала двигателя 1 через механическую передачу – мультипликатор, повышающий частоту вращения вала компрессора. Такая схема применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува. Основным недостатком рассмотренной схемы является то обстоятельство, что на привод компрессора затрачивается значительная работа (мощность) двигателя, полученная в рабочем цилиндре. Это, в свою очередь, приводит не только к снижению мощности двигателя, но и к падению его экономичности.

3.2 а), компрессор 4 воздуха приводится в действие непосредственно от коленчатого вала двигателя 1 через механическую передачу – мультипликатор, повышающий частоту вращения вала компрессора. Такая схема применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува. Основным недостатком рассмотренной схемы является то обстоятельство, что на привод компрессора затрачивается значительная работа (мощность) двигателя, полученная в рабочем цилиндре. Это, в свою очередь, приводит не только к снижению мощности двигателя, но и к падению его экономичности. 3.2, г) отработавшие газы из цилиндров выходят в выпускной коллектор 6, а затем практически при постоянном давлении идут в изобарную турбину 7. В схеме двигателя с двухступенчатым газотурбинным наддувом (рис. 3.2, д) газы сначала срабатывают в импульсной турбине 5, а затем в изобарной 7. Во всех схемах воздух после сжатия в компрессоре перед подачей его в наддувочный (продувочный) ресивер 2 охлаждается в специальном охладителе 3.

3.2, г) отработавшие газы из цилиндров выходят в выпускной коллектор 6, а затем практически при постоянном давлении идут в изобарную турбину 7. В схеме двигателя с двухступенчатым газотурбинным наддувом (рис. 3.2, д) газы сначала срабатывают в импульсной турбине 5, а затем в изобарной 7. Во всех схемах воздух после сжатия в компрессоре перед подачей его в наддувочный (продувочный) ресивер 2 охлаждается в специальном охладителе 3.