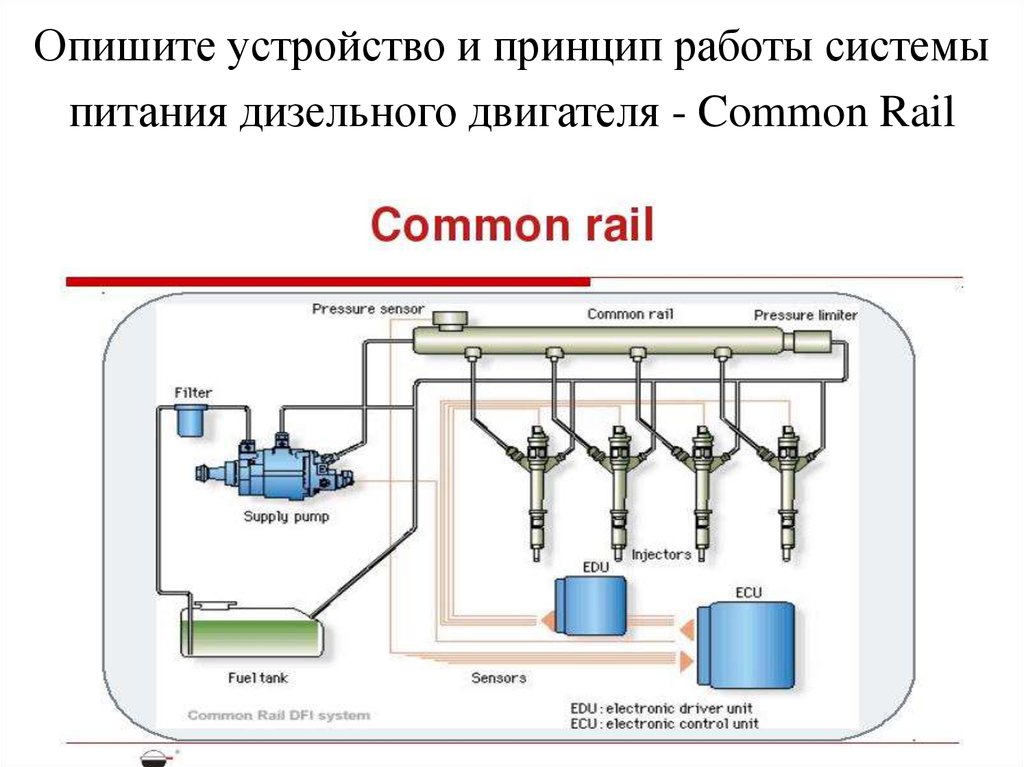

Система питания дизельного двигателя

Цель работы: изучить и ознакомиться с устройством системы питания дизельного двигателя, принципом работы и регулировки форсунки и ТНВД.

Приборы и принадлежности: стенд, учебные плакаты.

ОБЩАЯ СХЕМА СИСТЕМЫ ПИТАНИЯ

Система питания дизеля служит для подачи в цилиндры двигателя воздуха и топлива и отвода отработавших газов. Топливо подается под большим давлением, в определенные моменты (характеризуемые углом опережения по. дачи топлива) и в определенном количестве в зависимости от нагрузки двигателя. Система питания дизеля состоит из систем подачи воздуха, подачи топлива и выпуска отработавших газов.

В систему питания

Рассмотрим путь топлива

в системе питания. Из бака 9 через

фильтр 8 грубой очистки по топливопроводу

10 топливо поступает к топливоподкачивающему

насосу 11, от которого подается по топливопроводу

12 к фильтру 1 тонкой очистки, а по топливопроводу

2 к насосу 5 высокого давления. Насос по

топливопроводам 3 высокого давления подает

топливо в форсунки 6 в соответствии с

порядком работы цилиндров двигателя

(1—4—2—5—3—6). Независимо от частоты вращения

коленчатого вала двигателя в каналах

насоса поддерживается постоянное давление

топлива 130—150 кН/м2 (1,3-— 1,5 кгс/см2)

вследствие работы перепускного клапана

13 и жиклера фильтра тонкой очистки. Топливо,

не использованное в насосе высокого давления,

но топливопроводу 14 сливается в бак. Топливопроводы

7 служат для отвода в бак топлива, просочившегося

между распылителем форсунки и иглой.

Топливо, постоянно циркулирующее в системе

питания, охлаждает головку насоса, отводит

в бак топливо и воздух, попавший в систему.

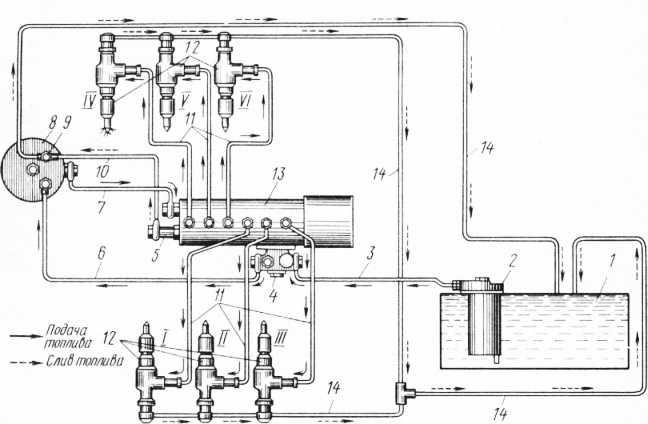

Особенностью системы питания дизеля автомобиля КамАЗ-5320 является наличие в ней двух топливоподкачивающих насосов 23 и 34 . Насос 23, установленный на кронштейне коробки передач, имеет только ручной привод, а насос 34, укрепленный на корпусе насоса 17 высокого давления, имеет два привода: ручной и механический.

При работе двигателя топливо из бака 27 по топливопроводу 29 поступает в фильтр 31 грубой очистки, затем подходит к тройнику 25 и по топливопроводу S3 к топливоподкачивающему насосу 34. Насос 34 нагнетает топливо по топливопроводу 18 к фильтру 22 тонкой очистки, а из него по топливопроводу 24 к впускной полости насоса 17 высокого давления. От насоса 17 по топливопроводам 16 топливо подается в форсунки 15 в соответствии с порядком работы цилиндров двигателя (1—5—4—2—6—3—7—8).

Топливо, не использованное

в насосе высокого давления, и воздух,

попавший в систему питания, отводятся

через перепускной клапан насоса

и сливной клапан фильтра тонкой

очистки по топливопроводам 19 и 30

в топливный бак.

При работе дизеля ЯАЗ-М206 топливоподкачивающий насос 14 засасывает топливо из бака 2 через трубку 1, топливопровод 4, фильтр 7 грубой очистки и топливопровод 16, а затем нагнетает топливо по топливопроводу 15 через фильтр 8 тонкой очистки и топливопровод 9 к насосам-форсункам 12 в соответствии с порядком работы цилиндров двигателя (1 — 5—3—6—2—4). Избыток топлива, непрерывно идущего через

насосы-форсунки, охлаждает их и по топливопроводам 11 и 13 отводится в топливный бак. В конце отводящего топливопровода 11 установлен штуцер 10 с дроссельным отверстием, создающим сопротивление, что способствует поддержанию необходимого давления в системе питания.

Рис. 1. Схемы систем питания четырехтактных дизелей:

а — дизеля ЯМЗ-236; б — дизеля

автомобиля КамАЗ-5320; 1 и 22 — фильтры тонкой

очистки топлива; 2, 3, 7, 10, 12, 14, 16, 18, 19, 20,

24, 28, 29, 30, 32 и 33 — топливопроводы; 4 — воздухоочиститель;

5 к 17 — насосы высокого давления; 6 и 15

— форсунки; 8 и 31 — фильтры грубой очистки

топлива; 9 и 27 — топливные баки; 11, 23 и 34

— топливоподкачивающие насосы; 13 — перепускной

клапан; 21 — кран отбора топлива к подогревателю;

25 и 26 – тройники.

Топливный насос высокого давления.

Топливный насос высокого давления (ТНВД) дизельного двигателя является одним из наиболее сложных узлов системы топливоподачи дизелей.

Топливные насосы предназначены

для подачи в цилиндры дизеля под

определенным давлением и в определенный

момент точно отмеренных порций топлива,

соответствующих данной нагрузке. По

способу впрыска различают

У топливного насоса с аккумуляторным

впрыском привод рабочего плунжера осуществляется

за счет сил давления сжатых газов

в цилиндре двигателя или с

помощью специальных пружин. На мощных

тихоходных дизелях применяют

На мощных

тихоходных дизелях применяют

В системах с гидравлическими

аккумуляторами процессы нагнетания и

впрыска протекают раздельно. Предварительно

топливо под высоким давлением

нагнетается насосом в

Топливные насосы

высокого давления могут быть рядными, V-образными

(многосекционными) и распределительными.

В рядных ТНВД насосные секции располагаются

друг за другом, и каждая подает топливо

в определенный цилиндр двигателя. В распределительных

ТНВД, которые бывают одноплунжерными

и двухплунжерными, одна насосная секция

подает топливо в несколько цилиндров

двигателя.

Устройство распределительного ТНВД:

- редукционный клапан;

- всережимный регулятор;

- дренажный штуцер;

- корпус насосной секции высокого давления в сборе с плунжерной парой и нагнетательными клапанами;

- топливоподкачивающий насос;

- лючок регулятора опережения впрыска;

- корпус ТНВД;

- электромагнитный клапан выключения подачи топлива;

- кулачково-роликовое устройство привода плунжера.

Подачу топлива из бака в ТНВД обеспечивает топливоподкачивающий насос (5), а редукционный клапан (1) поддерживает стабильное давление на входе в насосную секцию ТНВД, которая расположена в корпусе (4).

Плунжерная пара насосной секции представляет

собой золотниковое устройство, регулирующее

количество впрыскиваемого топлива и

распределяющее его по цилиндрам дизеля

в соответствии с порядком их работы. Всережимный

регулятор (2) обеспечивает устойчивую

работу дизеля в любом режиме, задаваемом

водителем с помощью педали акселератора,

и ограничивает максимальные обороты

коленчатого вала, а регулятор опережения

впрыска топлива (6) изменяет момент подачи

топлива в цилиндры в зависимости от частоты

вращения коленвала.

Топливоподкачивающий насос подает в ТНВД топливо в гораздо большем объёме, чем требуется для работы дизеля. Излишки возвращаются в бак через дренажный штуцер (3). Что касается электромагнитного клапана (8), то он предназначен для остановки дизеля. При повороте ключа в замке зажигания в положение «выключено» электромагнитный клапан перекрывает подачу топлива к плунжерной паре, а значит, и в цилиндры дизеля, это и требуется, чтобы заглушить силовой агрегат.

В зависимости от давления и продолжительности впрыска, а также от величины цикловой подачи топлива существуют следующие модели рядных ТНВД:

— М (4…6 цилиндров, давление впрыска до 550 бар)

— А (2…12 цилиндров, давление впрыска до 950 бар)

— P3000 (4…12 цилиндров, давление впрыска до 950 бар)

— P7100 (4…12 цилиндров, давление впрыска до 1200 бар)

— P8000 (6…12 цилиндров, давление впрыска до 1300 бар)

— P8500 (4…12 цилиндров, давление впрыска до 1300 бар)

— R (4…12 цилиндров, давление впрыска до 1150 бар)

— P10 (6…12 цилиндров, давление впрыска до 1200 бар)

— ZW (M) (4…12 цилиндров, давление впрыска до 950 бар)

— P9 (6…12 цилиндров, давление впрыска до 1200 бар)

— CW (6…10 цилиндров, давление впрыска до 1000 бар)

— h2000 (5…8 цилиндров, давление впрыска до 1350 бар)

Основные части ТНВД:

- Корпус.

- Крышки.

- Всережимный регулятор

- Муфта опережения впрыска.

- Подкачивающий насос.

- Кулачковый вал.

- Толкатели.

- Плунжеры с поводками или зубчатыми втулками,

- Гильзы плунжеров.

- Возвратные пружины плунжеров.

- Нагнетательные клапаны.

- Штуцеры.

- Рейка.

Принцип действия

ТНВД: Вращение кулачковый вал получает

через муфту опережения впрыска и зубчатую

передачу от коленчатого вала. При вращении

кулачкового вала кулачок набегает на

толкатель и смещает его, а он в свою очередь,

сжимая пружину, поднимает плунжер. При

поднятии плунжера он вначале закрывает

впускной канал, а затем начинает вытеснять

топливо, находящееся над ним. Топливо

вытесняется через нагнетательный клапан,

открывшийся за счёт давления, и поступает

к форсунке. В момент движения плунжера

вверх винтовой канал, находящийся на

нём, совпадает со сливным каналом в гильзе.

Остатки топлива, находящиеся над плунжером,

начинают уходить на слив через осевой,

радиальный и винтовой каналы в плунжере

и сливной в гильзе.

Дополнительные агрегаты ТНВД

Муфта опережения впрыска – служит для изменения угла опережения впрыска в зависимости от оборотов. По принципу действия является механизмом, использующим центробежную силу. Устройство:

- Ведущая полумуфта.

- Ведомая полумуфта.

- Грузы.

- Стяжные пружины грузов.

- Опорные пальцы грузов

Принцип действия: При минимальных оборотах

грузы за счёт пружин стянуты к центру

и положение между муфтами является исходным,

при этом угол опережения впрыска находится

в пределах отрегулированного параметра. При увеличении оборотов центробежная

сила в грузах возрастает и разводит их,

преодолевая сопротивление пружин. При

этом муфты поворачиваются относительно

друг друга и угол опережения впрыска

увеличивается.

При увеличении оборотов центробежная

сила в грузах возрастает и разводит их,

преодолевая сопротивление пружин. При

этом муфты поворачиваются относительно

друг друга и угол опережения впрыска

увеличивается.

Всережимный регулятор – служит для изменения количества подачи топлива в зависимости от режимов работы двигателя: запуск двигателя, увеличение/уменьшение оборотов, увеличение/уменьшение нагрузки, остановка двигателя.

Устройство:

1. Корпус.

2. Крышки.

3. Державка.

4. Грузы.

5. Муфта.

6. Рычаги.

7. Скоба-кулисы.

8. Регулировочные винты.

9. Оттяжные пружины.

Принцип действия: Запуск двигателя – перед

запуском рейка за счёт пружины находится

в положении максимальной подачи топлива,

поэтому при запуске в двигатель подаётся

максимальное количество топлива. Это

способствует быстрому запуску. Как только

двигатель начнёт развивать обороты, и

центробежная сила в грузах начнёт расти,

они, преодолевая сопротивление пружин,

начнут расходиться в стороны и внутренними

своими рычагами давить на муфту, которая

будет воздействовать на рычаг, а рычаг

будет тянуть рейку в сторону уменьшения

подачи топлива. Обороты установятся в

соответствии с натягом пружин. Увеличение

оборотов – при нажатии на педаль «газа»

натягивается пружина, которая действует

на рычаг рейки и муфту. Муфта и рейка смещается,

при этом преодолевается центробежная

сила в грузах. Рейка смещается в сторону

увеличения подачи топлива, и обороты

растут. Увеличение нагрузки – при увеличении

нагрузки и неизменном положении педали

«газа» обороты снижаются, центробежная

сила в грузах тоже. Грузы складываются

и дают возможность сместиться муфте,

рычагу и рейке в сторону увеличения подачи

топлива. При снижении нагрузки обороты

начинают увеличиваться, центробежная

сила в грузах тоже, грузы начинают расходится

и внутренними рычагами смещать муфту,

рычаг и рейку в сторону уменьшения подачи

топлива. Обороты при этом прекращают

расти. Остановка двигателя – при остановке

двигателя

Обороты установятся в

соответствии с натягом пружин. Увеличение

оборотов – при нажатии на педаль «газа»

натягивается пружина, которая действует

на рычаг рейки и муфту. Муфта и рейка смещается,

при этом преодолевается центробежная

сила в грузах. Рейка смещается в сторону

увеличения подачи топлива, и обороты

растут. Увеличение нагрузки – при увеличении

нагрузки и неизменном положении педали

«газа» обороты снижаются, центробежная

сила в грузах тоже. Грузы складываются

и дают возможность сместиться муфте,

рычагу и рейке в сторону увеличения подачи

топлива. При снижении нагрузки обороты

начинают увеличиваться, центробежная

сила в грузах тоже, грузы начинают расходится

и внутренними рычагами смещать муфту,

рычаг и рейку в сторону уменьшения подачи

топлива. Обороты при этом прекращают

расти. Остановка двигателя – при остановке

двигателя

поворачивается скоба, кулиса

скобы воздействует на рычаг, а рычаг

– на рейку. Рейка перемещается настолько

в сторону уменьшения подачи, что

подача прекращается, и двигатель

останавливается.

Лекция 18. Общее устройство и работа системы питания дизельного двигателя.

Лекция 18. Общее устройство и работа системы

питания дизельного двигателя.

Дизели — двигатели с внутренним смесеобразованием. В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

Топливо для дизелей. Дизельное топливо имеет следующие основные марки:

Л — летнее топливо, предназначено для работы двигателя при температуре окружающего воздуха выше 0 °С;

3 — зимнее топливо, предназначено для работы двигателя при температуре окружающего воздуха от 0 до -30 «С;

А — арктическое, предназначено для работы двигателя при температуре окружающего воздуха ниже -30 °С.

Температура замерзания дизельного топлива должна быть на 10. .. 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля.

.. 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля.

Температура воспламенения дизельного топлива составляет 300… 350 °С.

Качество дизельного топлива оценивается цетановым числом, которое условно принято равным 100 единицам.

Цетан — быстровоспламеняющееся топливо.

Для дизельных топлив цетановое число должно быть в пределах 40 … 45 единиц. Чем выше цетановое число дизельного топлива, тем экономичнее и мягче работает двигатель. Для повышения цетанового числа в дизельное топливо добавляют специальную присадку — изопропиленнитрат.

Система питания дизеля состоит из трех следующих систем: питания топливом, питания воздухом и выпуска отработавших газов.

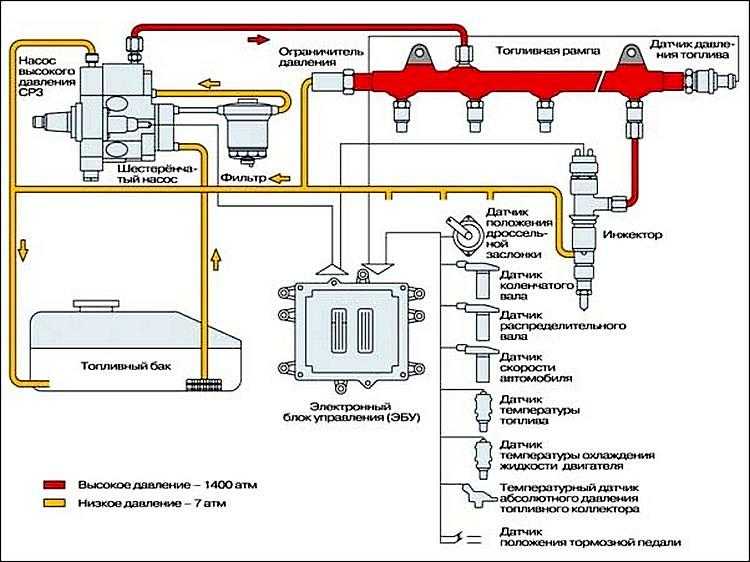

Конструкция и работа системы питания дизеля топливом. Система питания топливом служит для очистки топлива и равномерного его распределения дозированными порциями в цилиндры двигателя. В эту систему входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливный насос высокого давления, форсунки и топливопроводы.

В эту систему входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливный насос высокого давления, форсунки и топливопроводы.

Топливоподкачивающий насос 7 (рис. 2.51) засасывает топливо из бака 2 через фильтры грубой 4 и тонкой очистки и направляет его к насосу 5 высокого давления. В соответствии с порядком работы цилиндров двигателя насос высокого давления подаст топливо к форсункам 11, которые распыляют и впрыскивают топливо в цилиндры 12 двигателя.

Топливоподкачивающий насос 7 подаст к насосу высокого давления топлива больше, чем необходимо для работы двигателя. Избыточное топливо отводится по топливопроводу 3 обратно в топливный бак. По топливопроводу 10 в бак отводится топливо, просочившееся из форсунок.

Рис. 2.51. Схема системы питания дизеля топливом:

1 — топливоприемник; 2 — бак; 3, 9, 10 — топливопроводы; 4,8 — фильтры; 5, 7— насосы; 6— рукоятка; 11 — форсунка; 12 — цилиндр

Топливный насос высокого давления служит для подачи через форсунки в цилиндры двигателя под большим давлением (20. прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 15форсунки преодолевает сопротивление пружины 14, поднимается вверх и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 15форсунки преодолевает сопротивление пружины 14, поднимается вверх и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

Впрыск топлива заканчивается, когда кромка 11 открывает выпускное отверстие 10. При этом давление топлива уменьшается, игла 15 опускается вниз и закрывает сопло 18. Одновременно закрывается клапан 12 и в полости 17форсунки топливо остается под избыточным давлением.

Поворотом плунжера 6 в гильзе 5 изменяют конец подачи топлива и его количество, впрыскиваемое за один ход плунжера. Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Рис. 2.52. Схема подачи топлива и цилиндр дизеля:

1 — эксцентрик; 2 — шестерня; 3 — рейка; 4, 14— пружины; 5— гильза; б— плунжер; 7— проточка; 8, 10 — отверстия; 9— паз; 11— кромка; 12 — клапан; 13 — топлипопровод; 15 — игла; 16— форсунка; 17— полость; 18 — сопло.

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. Муфта повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем конце кулачкового вала топливного насоса высокого давления и с ее помощью насос приводится в действие.

На взаимное положение ведущих и ведомых частей муфты оказывают влияние грузы 2 (рис. 2.53), находящиеся в корпусе 1. Грузы установлены на осях 3 и поджимаются пружинами 4, которые упираются в проставки 5. При работе двигателя и увеличении частоты вращения коленчатого вала грузы под действием центробежных сил преодолевают сопротивление пружин и расходятся, поворачивая при этом кулачковый нал насоса высокого давления по ходу его вращения. В результате этого увеличивается угол а опережения впрыска топлива, и топливо поступает в цилиндры раньше. При уменьшении частоты вращения коленчатого вала двигателя грузы сходятся «под действием пружин и поворачивают кулачковый вал насоса в сторону, противоположную его вращению, что уменьшает угол опережения впрыска топлива. Всережимный регулятор служит для автоматического поддержания постоянной частоты вращения коленчатого вала соответственно положению педали подачи топлива при различной нагрузке двигателя.

Регулятор также устанавливает минимальную частоту вращения коленчатого вала на холостом ходу и ограничивает максимальную частоту вращения. Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления. Педаль 6 (рис. 2.54) подачи топлива соединена с рычагом 2 управления рейкой 1 насоса растянутую пружину 3, действующую на рычаг с усилием Рир. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qvp от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления. Педаль 6 (рис. 2.54) подачи топлива соединена с рычагом 2 управления рейкой 1 насоса растянутую пружину 3, действующую на рычаг с усилием Рир. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qvp от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Рис. 2.53. Муфта опережения впрыска топлива:

1 — корпус; 2 — груз; 3 — ось; 4 — пружина; 5 — проставка

Рис. 2.54. Всережимный регуля- тор частоты вращения коленчатого вала:

1 — рейка; 2 — рычаг; 3 — пружина; 4, 5 — упоры; 6— педаль; 7 — подпятник; 8 — груз; 9 — вал высокого давления через

Если двигатель работает с частотой вращения коленчатого вала, соответствующей данному положению педали 6, то сила грузов 8 уравновешивается усилием пружины 3. При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

Рис. 2.55. Схема работы топливоподкачивающих насосов:

А, Б — полости; 1,2— поршни; 3, 5, 6, 10 — пружины; 4, 9 — клапаны; 7 — шток; 8 — эксцентрик

Топливоподкачивающий насос служит для создания требуемого давления топлива и подачи его в необходимом количестве к насосу высокого давления.

Насос — поршневого типа и приводится в действие от кулачкового вала насоса высокого давления. В корпусе насоса находится поршень 1 (рис. 2.55), который прижат к штоку 7пружиной 5. Шток через ролик опирается на эксцентрик 8кулачкового вала. В корпусе насоса имеются впускной 4 и нагнетательный 9 клапаны.

Когда под действием пружины 5 поршень перемещается к эксцентрику, топливо из полости Б вытесняется в фильтр тонкой очистки и насос высокого давления. Одновременно увеличивающаяся полость Л заполняется топливом, которое поступает из топливного бака через фильтр грубой очистки и впускной клапан 4. При движении поршня в противоположном направлении под действием эксцентрика 8топливо из полости А через нагнетательный клапан 9 поступает в полость Б.

При неработающем двигателе топливо в насос высокого давления подкачивают поршнем 2 ручного насоса при помощи рукоятки.

Форсунки служат для впрыскивания под определенным давлением и распыления топлива в цилиндрах двигателя.

Форсунки устанавливают и закрепляют в головке цилиндров.

Корпус 4 (рис. 2.56) и распылитель 1форсунки соединены гайкой 2. Внутри распылителя находится игла 9, закрывающая его сопловые отверстия. Па иглу через штангу 3 действует нажимная пружина 8, затяжку которой регулируют шайбами 7.

Топливо подастся к форсунке через сетчатый фильтр 6 и поступает в полость иглы 9, Под давлением топлива игла, преодолевая усилие пружины 8, перемещается вверх, открывает сопловые отверстия распылителя и через них топливо впрыскивается в цилиндр двигателя. При этом топливо, просочившееся между иглой и распылителем, отводится из форсунки по каналам в се корпусе.

Конструкция и работа системы питания дизеля воздухом. Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Рис. 2.56. Форсунка:

1 — распылитель; 2 — гайка; 3 — штанга; 4 — корпус; 5— уплотнительное кольцо; б— фильтр; 7 — шайбы; 8 — пружина; 9 — игла

Рис. 2.57. Схема системы питания дизеля воздухом:

2.57. Схема системы питания дизеля воздухом:

1 — воздушный фильтр; 2 — фильтрующий элемент; 3 — решетка; 4 — труба; 5 — колпак; 6 — эжектор; 7 — двигатель

истема питания воздухом включает в себя воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

Воздух поступает через сетку колпака 5 (рис. 2.57) и трубу 4 воздухозаборника в воздушный фильтр 1. В фильтре воздух проходит через инерционную решетку 3 и резко изменяет направление движения. Сначала воздух освобождается от крупных частиц пыли, которые под действием инерции и вакуума выбрасываются через эжектор 6, установленный в выпускной трубе глушителя, в окружающий воздух. Более мелкие частицы пыли задерживаются в картонном фильтрующем элементе 2. Очищенный воздух по впускному трубопроводу подастся в цилиндры двигателя 7.

Воздушный фильтр (рис. 2.58) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Рис. 2.58. Воздушный фильтр:

1 — крышка; 2— фильтрующий элемент; 3 — корпус; 4 — кронштейн; 5— 7 — патрубки

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20…40% мощность двигателя. В дизелях обычно применяется газотурбинный наддув (рис. 2.59) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рабочее колесо турбины, установленное на одном валу с рабочим колесом компрессора, приводится во вращение отработавшими газами до их поступления в глушитель. Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

На V-образных дизелях для турбонаддува устанавливают от одного до двух турбокомпрессоров. При двух турбокомпрессорах каждый из них обслуживает свой ряд цилиндров двигателя.

Рис. 2.59. Схема турбонадцу-ва дизеля воздухом:

1 — цилиндр; 2 — мембрана; 3 — пружина; 4 — клапан; 5 — турбина; 6 — компрессор

Система выпуска отработавших газов дизеля. Система выпуска служит для отвода газов из цилиндров двигателя и снижения шума выпуска. Одновременно система выпуска обеспечивает отсос пыли из воздушного фильтра.

Отработавшие газы из выпускных трубопроводов двигателя поступают в приемные трубы 2 и 3 глушителя (рис. 2.60) и далее через гибкий металлический рукав 6 в глушитель 7. Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

В системе выпуска отработавших газов устанавливается вспомогательный (моторный) тормоз-замедлитель

Рис. 2.60. Система выпуска отработавших газов дизеля:

1 — уплотнительное кольцо; 2, 3, 8 — трубы; 4 — моторный тормоз; 5 — пнев-моцилиндр; 6 — рукав; 7 — глушитель; 9 — патрубок; 10 — эжектор

Принципиальная схема дизельной электростанции

Здесь я объясню вам различные типы электростанций или электростанций. Во-первых, дайте нам знать, какова функция электростанции. Электростанция или электростанция использует различные источники, такие как энергия Хайделя, тепловая энергия, дизельное топливо, ядерная энергия, для производства электроэнергии в больших объемах. Здесь мы собираемся обсудить как энергия дизельного топлива используется для выработки электроэнергии . Таким образом, для этого используется дизельная электростанция или дизельная электростанция .

Здесь мы собираемся обсудить как энергия дизельного топлива используется для выработки электроэнергии . Таким образом, для этого используется дизельная электростанция или дизельная электростанция .

Электростанция, в которой дизельный двигатель используется в качестве первичного двигателя для выработки электроэнергии, известна как дизельная электростанция . В дизельной электростанции дизельный двигатель используется в качестве первичного двигателя. Дизельное топливо сгорает внутри двигателя, а продукты этого сгорания действуют как «рабочая жидкость» для производства механической энергии. Дизельный двигатель приводит в действие генератор переменного тока, который преобразует механическую энергию в электрическую. Поскольку стоимость генерации значительна из-за высокой цены на дизельное топливо, такие электростанции используются только для производства небольшой мощности.

Хотя паровые электростанции и гидроэлектростанции неизменно используются для выработки больших объемов электроэнергии по более низкой цене, тем не менее, дизельных электростанций находят применение в местах, где спрос на электроэнергию меньше, а достаточное количество угля и воды недоступно и транспортные средства неадекватны. Эти установки также используются в качестве резервных установок для бесперебойного снабжения важных точек, таких как больницы, радиостанции, кинотеатры и телефонные станции.

Эти установки также используются в качестве резервных установок для бесперебойного снабжения важных точек, таких как больницы, радиостанции, кинотеатры и телефонные станции.

Обязательно прочтите:

- Гидроэлектростанция

Принципиальная схема дизельной электростанции:

Схематическая схема дизельной электростанции или дизельной электростанции состоит из следующих уровней:

(i) Система подачи топлива: она состоит из резервуара для хранения, сетчатых фильтров, насоса для перекачки топлива и всех дневной топливный бак. Мазут доставляется на завод по железной дороге или автомобильным транспортом. Это масло хранится в резервуаре для хранения. Из резервуара для хранения масло перекачивается в меньший дневной резервуар с ежедневными или короткими интервалами. мазут проходит через сетчатые фильтры для удаления взвешенных примесей. Чистое масло впрыскивается в двигатель насосом высокого давления.

(ii) Система впуска воздуха: Эта система подает в двигатель воздух, необходимый для сгорания топлива. Она состоит из труб для подачи свежего воздуха в коллектор двигателя. Предусмотрены фильтры для удаления частиц пыли из воздуха, которые могут действовать как абразив в цилиндре двигателя.

Она состоит из труб для подачи свежего воздуха в коллектор двигателя. Предусмотрены фильтры для удаления частиц пыли из воздуха, которые могут действовать как абразив в цилиндре двигателя.

(iii) Выхлопная система: Эта система выводит выхлопные газы двигателя за пределы здания и выбрасывает их в атмосферу. Для снижения уровня шума в систему обычно встраивается глушитель.

(iv) Система охлаждения: Теплота, выделяемая при сгорании топлива в цилиндре двигателя, частично преобразуется в работу. Остальная часть теплоты проходит через стенки цилиндра, поршень, кольца и т. д. и может вызвать повреждение системы. Для поддержания температуры деталей двигателя в безопасных рабочих пределах предусмотрено охлаждение. Система охлаждения состоит из источника воды, насоса и градирен. Насос обеспечивает циркуляцию воды через цилиндр и рубашку головки. Вода отводит тепло от двигателя и сама становится горячей. Горячая вода охлаждается градирнями и рециркулируется для охлаждения.

| Схема дизельной электростанции |

(v) Система смазки: Эта система сводит к минимуму износ трущихся поверхностей двигателя. Она состоит из маслобака, насоса, фильтра и маслоохладителя. Смазочное масло всасывается из маслобака насосом и проходит через фильтры для удаления примесей. Чистое смазочное масло подается к точкам, требующим смазки. Масляные радиаторы, встроенные в систему, поддерживают низкую температуру масла.

Она состоит из маслобака, насоса, фильтра и маслоохладителя. Смазочное масло всасывается из маслобака насосом и проходит через фильтры для удаления примесей. Чистое смазочное масло подается к точкам, требующим смазки. Масляные радиаторы, встроенные в систему, поддерживают низкую температуру масла.

(vi) Система пуска двигателя: это механизм первоначального вращения двигателя при запуске до тех пор, пока не начнется воспламенение и установка не будет работать за счет собственной мощности. Небольшие агрегаты запускаются вручную с помощью ручек, но для более крупных агрегатов для запуска используется сжатый воздух. В последнем случае воздух под высоким давлением подается в несколько цилиндров, заставляя их действовать как поршневые пневматические двигатели для вращения двигателя. вала. Топливо поступает в остальные цилиндры, которые заставляют двигатель запускаться своим ходом.

Необходимо прочитать:

- Паровая электростанция

Преимущества дизельной электростанции:

Ниже перечислены преимущества дизельной электростанции :

(i) Конструкция и компоновка установки довольно просты.

(ii) Занимает меньше места, так как количество и размер вспомогательных устройств невелики.

(iii) Может быть расположен в любом месте.

(iv) Его можно быстро запустить, и он может подобрать нагрузку за короткое время.

(v) Потери в режиме ожидания отсутствуют.

(vi) Для охлаждения требуется меньше воды.

(vii) Общая стоимость намного меньше, чем у паровой электростанции той же мощности.

(viii) Тепловой КПД установки выше, чем у паровой электростанции.

(ix) Требуется меньше обслуживающего персонала.

Недостатки дизельной электростанции:

Ниже перечислены недостатки дизельной электростанции :

(i) Завод имеет высокие эксплуатационные расходы, поскольку используемое топливо (например, дизельное топливо) является дорогостоящим.

(ii) Установка не работает удовлетворительно в условиях перегрузки в течение длительного времени.

(iii) Станция может вырабатывать только малую мощность.

(iv) Стоимость смазки обычно высока.

(v) Плата за обслуживание обычно высока.

Дизельная электростанция — схема, детали, работа, преимущества и недостатки

Введение

Это электростанция, работающая на ископаемом топливе, поскольку дизельное топливо является ископаемым топливом. Дизельные электростанции устанавливаются там, где нет достаточного количества угля и воды.

(i) Эти станции производят мощность в диапазоне от 2 до 50 МВт.

(ii) Они используются в качестве резервных устройств для обеспечения бесперебойного снабжения, таких как больницы, телефонные станции, радиостанции, кинотеатры и промышленные предприятия.

(iii) Они подходят для мобильного производства электроэнергии и широко используются на железных дорогах и кораблях.

(iv) Они надежны по сравнению с другими заводами.

(v) Дизельные электростанции становятся все более популярными из-за трудностей, возникающих при строительстве новых гидроэлектростанций и тепловых электростанций. Воздушный фильтр и нагнетатель

Воздушный фильтр и нагнетатель

• Система запуска двигателя

• Топливная система

• Система смазки

• Система охлаждения

• Система управления

• Выхлопная система

Дизельный двигатель:

Это основной компонент дизельной электростанции. Двигатели подразделяются на двухтактные и четырехтактные. Двигатели обычно напрямую связаны с генератором для выработки мощности. В дизельных двигателях воздух, поступающий в цилиндр, сжимается. В конце такта сжатия впрыскивается топливо. Топливо сгорает, а горящие газы расширяются и совершают работу над поршнем. Вал двигателя напрямую соединен с генератором. После сгорания сгоревшие газы выбрасываются в атмосферу.

читать далее : Важные характеристики топлива для дизельного топлива, используемого в двигателе внутреннего сгорания

Воздушный фильтр и нагнетатель

Воздушный фильтр используется для удаления пыли из воздуха, всасываемого двигателем. Воздушные фильтры могут быть сухого типа, которые изготавливаются из войлока, шерсти или ткани. В фильтрах с масляной ванной воздух проходит над масляной ванной, так что частицы пыли покрываются. Функция нагнетателя заключается в повышении давления воздуха, подаваемого в двигатель, и тем самым увеличивается мощность двигателя.

В фильтрах с масляной ванной воздух проходит над масляной ванной, так что частицы пыли покрываются. Функция нагнетателя заключается в повышении давления воздуха, подаваемого в двигатель, и тем самым увеличивается мощность двигателя.

Система запуска двигателя

Дизельный двигатель, используемый в дизельных электростанциях, не запускается самостоятельно. Система пуска двигателя включает в себя воздушный компрессор и ресивер пускового воздуха. Это используется для запуска двигателя в холодных условиях путем подачи воздуха.

Топливная система

Включает в себя накопительный бак, топливный насос, насос перекачки топлива, сетчатые фильтры и нагреватели. Насос забирает дизельное топливо из бака-накопителя и подает его в малый расходный бак через фильтр. Дневной бак обеспечивает суточную потребность двигателя в топливе. Дневной бак обычно размещают высоко, чтобы дизельное топливо текло к двигателю под действием силы тяжести.

Дизель снова фильтруется перед впрыском в двигатель топливным насосом высокого давления.

Система впрыска топлива выполняет следующие функции.

• Фильтровать топливо

• Измерять правильное количество впрыскиваемого топлива

• Рассчитывать время процесса впрыска

• Регулировать подачу топлива

• Обеспечить тонкое распыление мазута

• Правильно распределять распыленное топливо в процессе сгорания; камера.

Топливо подается в двигатель по нагрузке на установку.

Подробнее : Почему дизельные двигатели не используются в мотоциклах и мопедах?

Система смазки

Включает масляные насосы, масляные баки, охладители и трубопроводы. Он используется для уменьшения трения движущихся частей и уменьшения износа деталей двигателя, таких как стенки цилиндра и поршень. Смазочное масло, которое нагревается из-за трения движущихся частей, охлаждается перед рециркуляцией.

В системе смазки масло перекачивается из масляного бака через масляный радиатор, где масло охлаждается холодной водой, поступающей в двигатель. Горячее масло после охлаждения движущихся частей возвращается в бак для смазочного масла.

Горячее масло после охлаждения движущихся частей возвращается в бак для смазочного масла.

Система охлаждения

Температура горящего топлива внутри цилиндра двигателя составляет от 1500 0 C до 2000 0 C. Для снижения этой температуры вокруг двигателя циркулирует вода. Водяная оболочка (водяная рубашка) двигателя, тепло от цилиндра, поршня, камеры сгорания и т. д. переносится циркулирующей водой. Горячая вода, выходящая из рубашки, проходит через теплообменник. Тепло от теплообменника уносится сырой водой, циркулирующей через теплообменник, и охлаждается в градирне.

Система управления

Используется для регулирования скорости двигателя. Это достигается изменением подачи топлива в зависимости от нагрузки двигателя.

Выхлопная система

Выхлопные газы, выходящие из двигателя, очень шумные. Для снижения шума используется глушитель (глушитель).

Работа дизельной электростанции

Топливно-воздушная смесь выступает в качестве рабочего тела в дизельной электростанции. Атмосферный воздух поступает внутрь камеры сгорания во время такта всасывания, а топливо впрыскивается через ТНВД. Воздух и топливо смешиваются внутри двигателя, и заряд воспламеняется из-за высокой степени сжатия внутри цилиндра двигателя. Основной принцип дизельного двигателя заключается в том, что тепловая энергия преобразуется в механическую энергию, а эта механическая энергия преобразуется в электрическую энергию для производства электроэнергии с помощью генератора или генератора переменного тока.

Атмосферный воздух поступает внутрь камеры сгорания во время такта всасывания, а топливо впрыскивается через ТНВД. Воздух и топливо смешиваются внутри двигателя, и заряд воспламеняется из-за высокой степени сжатия внутри цилиндра двигателя. Основной принцип дизельного двигателя заключается в том, что тепловая энергия преобразуется в механическую энергию, а эта механическая энергия преобразуется в электрическую энергию для производства электроэнергии с помощью генератора или генератора переменного тока.

Применение дизельных двигателей в энергетике

Дизельные электростанции кратко используются в следующих областях.

(a) Установка пиковой нагрузки:

Дизельные установки могут использоваться в сочетании с тепловыми или гидроэлектростанциями в качестве агрегатов пиковой нагрузки. Их можно легко запустить или остановить в кратчайшие сроки, чтобы удовлетворить пиковый спрос.

(b) Мобильная установка:

Дизельные установки, установленные на прицепах, могут использоваться для временных или аварийных целей, например, для энергоснабжения крупных строительных сооружений.

(c) Резервный блок:

Если основной блок выходит из строя или не справляется с нагрузкой, необходимая мощность может быть предоставлена дизельной установкой. Например, если воды, доступной на гидроэлектростанции, недостаточно из-за меньшего количества осадков, дизельная станция может работать параллельно, чтобы обеспечить дефицит электроэнергии.

(d) Аварийная установка:

Во время отключения электроэнергии в жизненно важном объекте, например, на ключевом промышленном предприятии или в больнице, для выработки необходимой энергии можно использовать дизельную электростанцию.

(e) Детская станция:

При отсутствии магистральной сети можно установить дизельную электростанцию для электроснабжения небольшого города. Со временем, когда в городе появится электроэнергия от магистральной сети, дизельную установку можно будет переместить в другой район, где требуется электроэнергия в небольших масштабах. Такая дизельная установка называется «питомник».

(f) Пусковые станции:

Дизельные агрегаты могут использоваться для запуска вспомогательных устройств (таких как нагнетательные и нагнетательные вентиляторы, BFP и т. д.) для запуска большой паровой электростанции.

д.) для запуска большой паровой электростанции.

(g) Центральные станции:

Дизельные электростанции могут использоваться в качестве центральной станции, где требуется небольшая мощность

Преимущества и недостатки дизельной электростанции

Ниже приведены преимущества дизельной электростанции

1. Эти электрические станции легко спроектировать и установить.

2. Стандартные объемы легко доступны.

3. Они без особого труда реагируют на изменение нагрузки.

4. Меньше потерь в режиме ожидания.

5. Они занимают меньше места.

6. Их можно быстро запускать и останавливать.

7. Требуют меньше охлаждающей воды.

8. Капитальные затраты меньше.

9. Требуется меньше обслуживающего и контролирующего персонала f.

10. Высокая эффективность преобразования энергии топлива в электричество.

11. КПД при частичных нагрузках также выше.

12. Требуется меньше строительных работ.

13. Они могут располагаться рядом с центром нагрузки.

14. Нет проблем с обращением с рыбой.

15. Упрощенная система смазки.

Недостатки установки остановленных дизельных агрегатов для производства электроэнергии.

1. Высокие эксплуатационные расходы.

2. Высокая стоимость обслуживания и смазки.

3. Вместимость ограничена. Не может быть очень большого размера.

4. Проблема шума.

5. Невозможно обеспечить перегрузку.

6. Негигиеничные выбросы.

7. Срок службы дизельной электростанции меньше (от 7 до 10 лет) по сравнению с паровой электростанцией, срок службы которой составляет от 25 до 45 лет. КПД дизельной установки снижается менее чем на 10% по истечении срока службы.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Сосуды под давлением — детали, конструкция, применение, типы, материал, схемаСосуды под давлением — детали, конструкция, применение, типы, материал, схема

Введение в Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением.