Алюминиевый двигатель: плюсы, минусы и особенности

В истории не осталось имя того, кто первым задумался о возможности снижении веса двигателя путем замены тяжелого чугуна более легким алюминием при изготовлении блока цилиндров. Более прочный и дешевый чугун имеет в три раза превышает вес алюминия, кроме того, он подвержен коррозии, обладает значительно меньшей теплопроводностью.

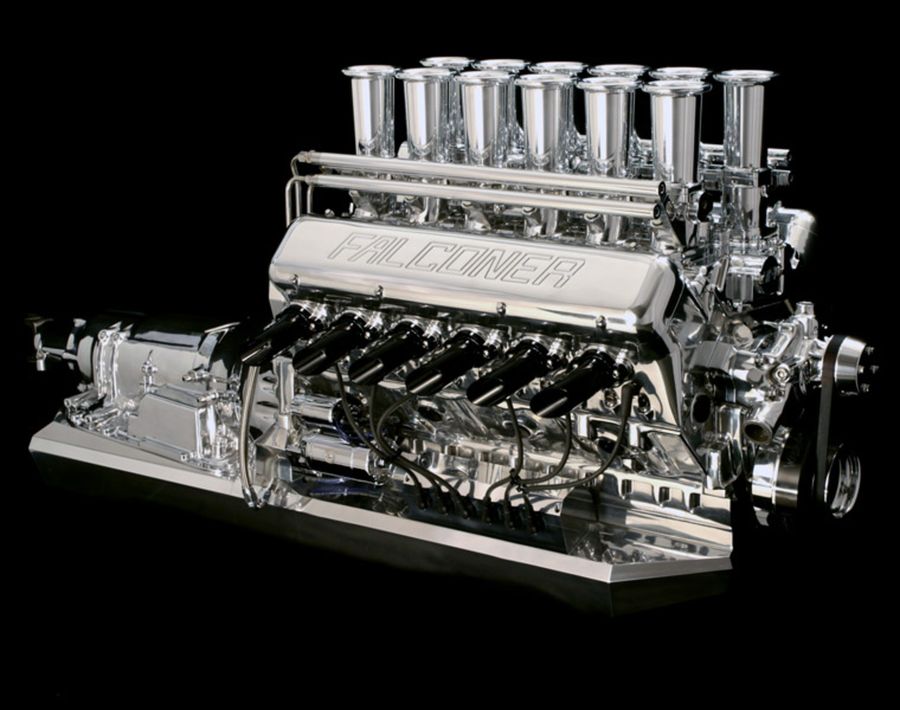

Известно, что к 30-м годам прошлого века в некоторых гоночных автомобилях применялся двигатель из алюминия, который содержал мокрые чугунные гильзы, которые от корпуса блока разделяла охлаждающая жидкость.

В середине прошлого столетия такая конструкция начала применяться в автомобильной промышленности (как пример, мотор Москвича-412), однако полностью вытеснить чугун не удалось, так как конструкция была сложной технологически и обладала рядом недостатков, среди них:

- Низкая жесткость блока.

- Повышенная нагрузка на гильзы.

- Склонность к «продуванию» прокладки.

Однако к 2005 г.

Особенности чугунного блока цилиндров

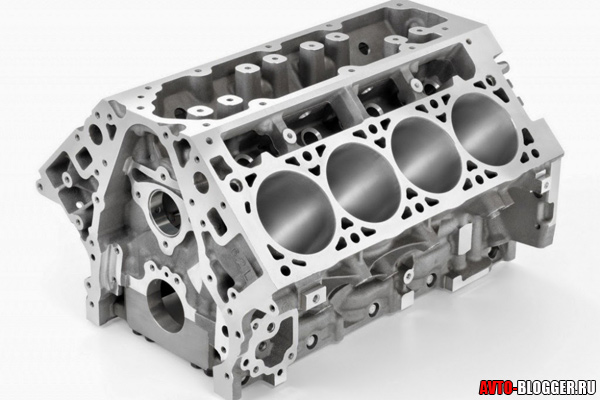

У большинства двигателей блок цилиндров отливают из серого легированного чугуна, который затем подвергают механической обработке. Чугун, в частности, легированный, отличается высокой прочностью и имеет низкий коэффициент трения между материалами, из которых изготовлены поршневые кольца и поршни. Как положительным является тот факт, что чугунные стенки цилиндров отличаются более высокой износостойкостью.

Основной недостаток чугунных блоков цилиндров — это их большой удельный вес. Чтобы улучшить динамику автомобиля мировые производители ищут пути уменьшения веса за счет его составляющих, в том числе и двигателя. Сегодня у многих современных автомобилях стоит алюминиевый блок цилиндров двигателя. Алюминий, кроме своего небольшого веса, никаких других особых преимуществ перед чугуном не имеет.

Особенности алюминиевого двигателя

Алюминиевые сплавы значительно мягче чугуна, поэтому для придания блоку необходимой жёсткости,

его несущие стенки делают более толстыми, добавляют для жёсткости ребристую систему. Алюминий обладает более высоким коэффициентом температурного расширения, это требует более строгого контроля за зазорами между деталями двигателя. С целью снижения веса, в современных автомобилях поршни часто изготавливаются из алюминиевых сплавов, а поверхность цилиндров из других металлов.

Для усиления износостойкости стенок цилиндров применяют специальные технологии, позволяющие в процессе отливки блока цилиндров повысить в поверхностном слое процентное содержание кремния, удаляя при этом с помощью химических реакций алюминий. Это позволяет в разы увеличить уровень износостойкости стенок цилиндров сравнительно с изделиями, изготовленными из чугуна.

Чтобы снизить коэффициент трения, которое возникает между алюминиевым блоком и поршнями, последние покрывают тонким слоем железа.

Плюсы алюминиевых блоков цилиндров

Алюминиевые блоки цилиндров выдерживают температурный режим до +150-200 °C. Теплопроводность алюминиевых сплавов в три раза выше чугунных, это способствует более эффективной работе системы охлаждения двигателя. Очень важно подобрать алюминиевый сплав для блока цилиндров. Он должен соответствовать многим техническим требованиям, среди них:

- Низкая стоимость.

- Отличные литейные свойства.

- Хорошая обрабатываемость резанием.

- Невосприимчивость к повышенным температурам.

Выбирать алюминиевый литейный сплав необходимо на этапе проектировании блока цилиндров. При выборе сплава необходимо исходить из практических соображений, самыми предпочтительными являются высокопрочные литейные сплавы, однако, учитывая их высокую стоимость, литейные свойства и недостаточную прочность при повышении температуры, лучше от них отказаться.

Чаще всего применяются сплавы, не отвечающие жестким требованиям по примесям и загрязнениям, но которые достаточно приблизились к требованиям, предъявляемым для сплавов из первичного алюминия.

Недостатки алюминиевых двигателей

Известно, что алюминиевые сплавы, применяемые для изготовления блоков цилиндров, обладают недостаточной твердостью и износостойкостью, поэтому в блоках цилиндров широко применяются чугунные втулки. Чаще всего чугунные втулки устанавливают посредством их помещения в литейную форму блока перед заливкой. Чугунные втулки могут также устанавливаться путем горячей запрессовки. Чтобы создать прочную и износостойкую поверхность скольжения блока цилиндров используют различные методы напыления: плазменные, термические, электродуговые и др.

Алюминиевый блок цилиндров: «Заменить нельзя ремонтировать» ч.1 / Ремонт двигателей

«Такой блок отремонтировать нельзя! — сказал мастер, указывая на задиры в цилиндрах двигателя MercedesV8. — По крайней мере, в России технологией ремонта алюминиевых блоков не владеют. Специальное покрытие на зеркалах восстановлению не подлежит. Только менять!» — И назвал цену — цифру с некоторым количеством нулей. В долларах, разумеется…

Только менять!» — И назвал цену — цифру с некоторым количеством нулей. В долларах, разумеется…

Мы ничего не придумали. Этот разговор действительно произошел не так давно в сервисном центре одного из официальных дилеров знаменитой фирмы. Конечно, установка нового агрегата в сборе взамен вышедшего из строя удобнее и выгоднее для техцентра. Огорчало другое: профессионалы (надеемся, что в дилерских центрах работают только они) не знают (или скрывают это?), что такое — алюминиевый блок цилиндров. В смысле технологии его производства и ремонта. А ведь в России ремонт алюминиевых блоков освоен давно.

Алюминиевый блок в «интерьере»

Прежде чем выстраивать технологические цепочки ремонтных операций, надо, разумеется, знать все особенности ремонтируемой детали.

В том числе технологические «хитрости» ее производства и характер работы. У алюминиевых блоков есть много такого, о чем иные профессионалы, похоже, и не слыхали.

Первый вопрос: зачем блок цилиндров делать алюминиевым, если и чугунные блоки прекрасно работают? Ответ прост: удельная масса алюминия (2850 кг/м3) в 2,7 раза меньше удельной массы чугуна. Соответственно алюминиевый блок получается намного легче чугунного. А это важно, особенно для многоцилиндровых моторов с большим рабочим объемом. Кроме того, теплопроводность алюминия в 4 раза выше, чем чугуна. В результате этого двигатель с алюминиевым блоком быстрее прогревается, а объем системы охлаждения может быть уменьшен благодаря более эффективному охлаждению и быстрому выравниванию температуры стенок блока.

Соответственно алюминиевый блок получается намного легче чугунного. А это важно, особенно для многоцилиндровых моторов с большим рабочим объемом. Кроме того, теплопроводность алюминия в 4 раза выше, чем чугуна. В результате этого двигатель с алюминиевым блоком быстрее прогревается, а объем системы охлаждения может быть уменьшен благодаря более эффективному охлаждению и быстрому выравниванию температуры стенок блока.

Однако реализовать на практике эти преимущества алюминия не так-то просто. Известно, что по чугунным цилиндрам прекрасно «ходят» поршневые кольца как с твердыми покрытиями, так и без таковых, и сами «мягкие» алюминиевые поршни. С алюминиевыми цилиндрами ситуация другая: сочетание «мягкого» металла поршня с таким же «мягким» материалом цилиндра мгновенно приводит к «схватыванию» металлов и заклиниванию двигателя.

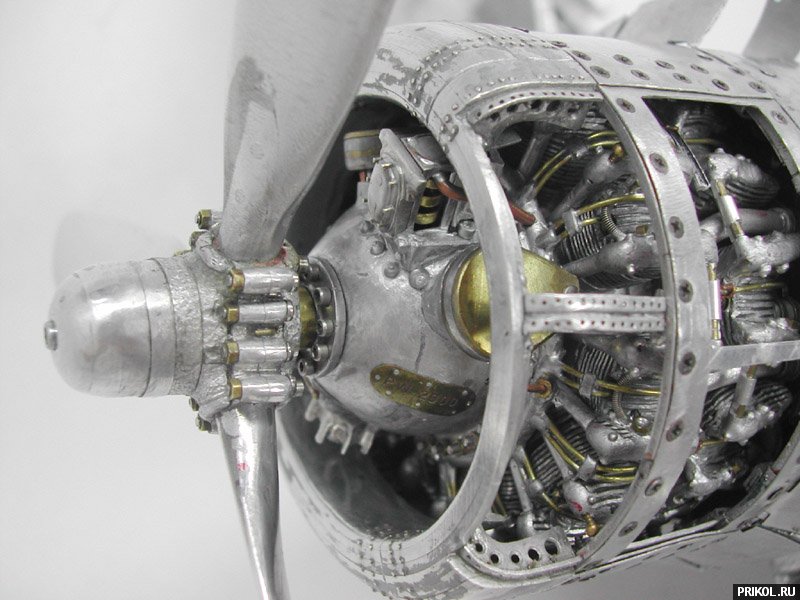

Разумеется, конструкторы двигателей, принимая во внимание эти свойства металлов, разработали несколько способов решения проблемы. Один из них — блоки цилиндров с «мокрыми» гильзами.

Еще в 30-е годы прошлого века получила распространение такая схема: в алюминиевый блок цилиндров устанавливаются «мокрые» чугунные или стальные гильзы. Что называется, и «волки сыты (то есть блоки стали легкими), и овцы целы» — поршни и кольца «ходят» по традиционной твердой поверхности. Такая схема благополучно дожила до наших дней: многие моторы как отечественных, так и иностранных автомобилей имеют подобные блоки цилиндров (вспомним хотя бы наши «волги» и «москвичи»).

Однако простота решения проблемы оказалась весьма обманчивой — схема с «мокрыми» гильзами не лишена недостатков. Жесткость блока, где гильзы «живут» своей жизнью, снижается, что приводит к необходимости увеличивать толщину его стенок, а гильзы при обжатии головки блока деформируются, вызывая повышенный угар масла. Кроме того, такая конструкция оказалась чувствительной к перегреву — прокладка головки блока обычно теряет герметичность даже при не слишком большом и длительном превышении допустимой температуры двигателя.

Эти тонкости можно было не принимать во внимание до тех пор, пока двигатели оставались тихоходными и малонагруженными, а нормы токсичности выхлопа — весьма демократичными. Но к 80-м годам пошлого века ситуация изменилась, и конструкция, прожившая без малого полвека, перестала удовлетворять новым требованиям в полной мере.

Следующим шагом стало появление блоков цилиндров из алюминия с «сухими» чугунными гильзами. Такая схема отрабатывалась многими производителями, но компания Honda первой внедрила в массовое производство конструкцию алюминиевого блока с залитыми тонкими «сухими» чугунными гильзами, и с конца 70-х годов все моторы этой фирмы стали оснащаться такими блоками. Постепенно эта схема завоевала своих сторонников — к 2000-му году такие блоки применяли Renault, Volvo, GM, Suzuki, Subaru, Rover и другие производители.

Нередко вместо чугуна гильзы выполняют из композиционных материалов на чугунной основе. Износостойкость таких гильз значительно выше, чем у цельнолитых чугунных блоков (применение дорогостоящих композиционных материалов при изготовлении последних неоправданно, по экономическим соображениям, из-за их большой массы).

Схема с «сухими» гильзами реализует все преимущества легких алюминиевых блоков, прекрасно сочетая их с технологичностью чугунных, а именно: с возможностью растачивания и хонингования цилиндров в увеличенный (ремонтный) размер поршней. Вместе с тем и эта схема не свободна от недостатков. Чугун, из которого изготовлена гильза, имеет меньшие, нежели алюминий, коэффициенты теплового расширения и теплопроводности. Необходимы специальные меры для исключения «отрыва» гильзы от алюминиевой стенки (с этой целью нередко гильзу снаружи делают ребристой). При этом рабочий зазор поршня в цилиндре, как и в простом чугунном блоке, при нагреве уменьшается, а при охлаждении увеличивается, даже если материалы поршней и блока одинаковые. В результате при больших пробегах возможно появление «холодного» стука поршней и, как следствие, повышенного угара масла.

Цельноалюминиевые блоки цилиндров появились приблизительно в те же годы. Технологию их производства отработала немецкая фирма Mahle. Суть идеи заключается в том, что сохраняется пара «железо-алюминий» для поршня и цилиндра, но при условии, что цилиндр выполнен алюминиевым, в то время как алюминиевый поршень гальванически покрыт тонким (0,02- 0,03мм) слоем железа.

Теперь все встало на свои места: поршень в цилиндре не заклинит, зато тепловое расширение цилиндра и поршня практически одинаково. Тогда рабочий зазор не будет «гулять», и его можно сделать очень малым (0,01-0,02 мм), не боясь возникновения задиров и «прихватов». Значит, ресурс деталей повысится, по крайней мере, в 1,5 раза.

Однако то, что в теории просто, на деле оборачивается новыми проблемами. На практике, когда поршневые кольца работают по алюминию, ресурс поршневой группы оказывается невелик вследствие слишком «мягкой» рабочей поверхности цилиндра.

Проблему решили, применив специальную технологию литья блока из алюминиевого сплава с содержанием кремния более 18%. Быстрое охлаждение участков заготовки блока в зоне цилиндров приводит к направленной кристаллизации кремния y зеркала цилиндров. Далее, после механической обработки поверхность цилиндров дополнительно обрабатывают химическим травлением. В результате этой операции кислота, взаимодействуя преимущественно с алюминием, «вымывает» его слой толщиной несколько микрон, оставляя на поверхности лишь кристаллы кремния.

Теперь и поршень, и поршневые кольца будут «работать» не по алюминию, а по твердому кремнию — износостойкость и долговечность этих пар трения гарантирована, причем она заметно выше, чем у обычных чугунных цилиндров. Правда, при этом поршневые кольца, все без исключения, должны иметь твердое хромовое покрытие, поскольку именно этот металл обеспечивает наивысшую износостойкость в паре с кремнием.

Блоки цилиндров, изготовленные с помощью описанной технологии, получили достаточно широкое распространение у немецких производителей автомобилей: это двигатели Mercedes V8 и V12, Audi V8, Porsche L4 и V8, BMW V8 и V12. Та структура материала, которая получена на поверхности цилиндров этих цельноалюминиевых блоков, по терминологии фирмы Mahle называется Silumal. Поршни для таких блоков имеют особое покрытие Ferrostan (фирма Kolbenschmidt, также использующая эту технологию, дает ей другое название — Alusil).

Описанные цельноалюминиевые блоки прекрасно ремонтируются, их можно растачивать и хонинговать в ремонтный размер без всяких ограничений. Правда, при ремонте необходима специальная операция — финишная доводка поверхности цилиндров.

Правда, при ремонте необходима специальная операция — финишная доводка поверхности цилиндров.

К сожалению, при всех преимуществах пара «Silumal-Ferrostan» (цилиндр-поршень) все-таки не идеальна. В отличие от традиционных чугунных блоков цельноалюминиевые очень «не любят» перегрева и плохой смазки. В таких нештатных условиях на поверхности цилиндров нередко возникают глубокие задиры, практически выводящие двигатель из строя. Это естественная плата за меньшую прочность и твердость алюминиевого сплава по сравнению с чугуном.

Очевидно, чем больше кремния окажется на поверхности цилиндров в цельноалюминиевом блоке, тем выше будут их износостойкость и долговечность. Однако применять на практике технологию направленной кристаллизации довольно трудно и дорого. Фирма Kolbenschmidt предложила другое решение: на стадии изготовления блока в него устанавливаются уже готовые алюминиевые гильзы (технология Locasil). Это позволяет использовать для блока более дешевый алюминиевый сплав и на поверхности цилиндров получить очень высокую концентрацию кремния — до 27%. Хотя отмеченные недостатки цельноалюминиевых блоков сохраняются и здесь.

Хотя отмеченные недостатки цельноалюминиевых блоков сохраняются и здесь.

Поскольку «мягкая» поверхность цилиндров алюминиевого блока уступает чугуну, то почему бы не сделать ее более твердой? То есть нанести настоящее твердое покрытие? Такие блоки цилиндров с твердым покрытием начали применять уже давно. Это покрытие представляет собой слой никеля толщиной 0,1-0,2 мм со сверхтвердыми частицами карбида кремния SiC размером 3 мкм. Разработчик этой технологии фирма Mahle называет это покрытие Nicasil (фирма Kolbenschmidt использует другое название — Galnical).

Первоначально технология Nicasil применялась в 60-70-х годах для блоков цилиндров дорогих эксклюзивных или спортивных автомобилей. Кстати, моторы автомобилей «Формулы-1» имеют аналогичное покрытие на гильзах цилиндров. Но в массовом производстве эта технология начала применяться лишь в начале 90-х (в качестве примера можно привести двигатели М60 и М52 фирмы BMW).

В отличие от цельноалюминиевых блоков покрытие Nicasil не требует каких-либо изменений материала поршней, т. к. по этому покрытию прекрасно работают и обычные алюминиевые поршни. А вот с поршневыми кольцами для этих блоков ситуация сложнее. Традиционные хромированные кольца не подходят: два сверхтвердых материала (хром и Nicasil) плохо сочетаются друг с другом. Поэтому для цилиндров с твердым покрытием рекомендуются другие кольца — например, чугунные фосфатированные без твердого покрытия.

к. по этому покрытию прекрасно работают и обычные алюминиевые поршни. А вот с поршневыми кольцами для этих блоков ситуация сложнее. Традиционные хромированные кольца не подходят: два сверхтвердых материала (хром и Nicasil) плохо сочетаются друг с другом. Поэтому для цилиндров с твердым покрытием рекомендуются другие кольца — например, чугунные фосфатированные без твердого покрытия.

Мотористы, впервые встретившие алюминиевые блоки цилиндров в своей практике, нередко путают их и не могут точно определить, с каким именно блоком — с покрытием или без него — они имеют дело. На самом деле установить тип блока просто: достаточно «царапнуть» острым металлическим предметом по верхнему краю цилиндра. Цельноалюминиевый блок царапается очень легко, причем царапина получается глубокой, поскольку поверхность цилиндра из мягкого алюминиевого сплава. На чугунном цилиндре царапины будут незначительными. И лишь на покрытии Nicasil не останется никакого следа — настолько высока его твердость.

Несмотря на то, что износостойкость покрытия Nicasil существенно превышает аналогичный показатель обычных чугунных блоков цилиндров, некоторые недостатки этой технологии все же надо отметить. Основа блока — алюминиевый сплав — остается относительно «мягким», поэтому при серьезных поломках (обрыв шатуна, прогар и разрушение поршня) тонкое покрытие легко пробивается и уже не может быть восстановлено. Да и в случае естественного износа ремонт, как правило, не предусматривается, т.к. покрытие имеет малую толщину, из-за чего при обработке цилиндра можно легко обнажить алюминий. По этой причине ремонтных поршней для большинства таких блоков «в природе» не существует (лишь для некоторых моторов выпускаются ремонтные комплекты поршневой группы с увеличенным на 0,08-0,10 мм размером).

Основа блока — алюминиевый сплав — остается относительно «мягким», поэтому при серьезных поломках (обрыв шатуна, прогар и разрушение поршня) тонкое покрытие легко пробивается и уже не может быть восстановлено. Да и в случае естественного износа ремонт, как правило, не предусматривается, т.к. покрытие имеет малую толщину, из-за чего при обработке цилиндра можно легко обнажить алюминий. По этой причине ремонтных поршней для большинства таких блоков «в природе» не существует (лишь для некоторых моторов выпускаются ремонтные комплекты поршневой группы с увеличенным на 0,08-0,10 мм размером).

Но если фирма-производитель не предусматривает технологии ремонта, это вовсе не значит, что изношенный блок нельзя отремонтировать. Скажем больше — алюминиевый блок цилиндров, изготовленный по любой из описанных выше технологий, как правило, подлежит ремонту не только в случае износа цилиндров, но даже при более серьезных повреждениях. Как это можно сделать, мы расскажем в наших следующих статьях.

Плюсы и минусы блоков цилиндров из железа и алюминия

Когда дело доходит до блоков цилиндров, споры о том, какой материал является самым прочным, долговечным и удобным, кажутся бесконечными. Некоторые люди утверждают, что алюминиевые блоки двигателя улучшают характеристики автомобиля. Другие говорят, что железо поддерживает большую мощность лучше, чем алюминиевая сборка.

Еще несколько десятилетий назад основным материалом для блока цилиндров было железо. Большой процент автомобилей, выпущенных с середины 90-х годов, имеет алюминиевый блок двигателя под капотом. Металлы из алюминиевых сплавов продолжают набирать популярность на рынке. Алюминиевые блоки уже используются в популярных автомобилях.

К ним относятся, среди прочего, Ferrari F12 Berlinetta и Audi R8. И, скорее всего, у вашего автомобиля алюминиевый блок или, по крайней мере, алюминиевые внутренние компоненты. Хороший двигатель начинается с хорошего блока цилиндров.

Оба типа двигателей имеют свои плюсы и минусы, которые стоит учитывать. Хотите ли вы произвести обмен и исследуете больные двигатели для покупки или просто хотите узнать больше о двигателях в целом, вам нужно знать разницу между железными и алюминиевыми блоками.

Хотите ли вы произвести обмен и исследуете больные двигатели для покупки или просто хотите узнать больше о двигателях в целом, вам нужно знать разницу между железными и алюминиевыми блоками.

Обновлено в августе 2022 г. Мы обновили эту статью, добавив дополнительную информацию о железных и алюминиевых блоках цилиндров. Мы также даем вам представление о том, почему, несмотря на свой возраст и устаревший характер, железные блоки все еще используются.

Мы обсудим преимущества и недостатки двигателей из железных и алюминиевых блоков, сосредоточив внимание на их прочности, весе, мощности, стоимости, ремонтопригодности и долговечности.

Железный блок: плюсы и минусы

Через: SummitracingЖелезные блоки существуют с момента рождения двигателя. По сей день материал железного блока является стандартным выбором для производителей двигателей.

Плюсы

Железные блоки дешевле алюминиевых блоков. В среднем фунт алюминия стоит 1 доллар, а фунт железа — всего 25 центов. Тем не менее, легко согласиться с тем, что использование железа снизит производственные затраты, сделав его более привлекательным. Причина, по которой железо является стандартным материалом, заключается в его долговечности. Железный блок двигателя прочнее и долговечнее алюминиевого.

Тем не менее, легко согласиться с тем, что использование железа снизит производственные затраты, сделав его более привлекательным. Причина, по которой железо является стандартным материалом, заключается в его долговечности. Железный блок двигателя прочнее и долговечнее алюминиевого.

Он также может выдерживать более высокое давление, чем его алюминиевый аналог. Еще одно преимущество, которое вы найдете в железном блоке цилиндров, — это мощность. Благодаря своей огромной прочности железный блок может выдерживать большую мощность и ускорение, чем алюминиевый. В наши дни алюминиевые блоки способны выдерживать такую же мощность, как и последние. Но алюминиевый блок страдает больше, чем железный, особенно при более низких порогах.

Минусы

Одним из основных недостатков железных блоков цилиндров является то, что они подвержены ржавчине. Поскольку железный блок производит больше энергии, он, вероятно, подвергается сильному давлению. Таким образом, ржавчина является важным фактором и чем-то неизбежным, поскольку вы имеете дело с металлом. Кроме того, железные блоки тяжелее алюминиевых блоков.

Кроме того, железные блоки тяжелее алюминиевых блоков.

Этот дополнительный вес может повлиять на производительность автомобиля и экономию топлива. Что касается ремонта, то отремонтировать железный блок намного сложнее, чем алюминиевый. Действительно, железный блок стоит дешевле. Но когда компоненты железного блока двигателя нуждаются в ремонте, это может стоить вам столько же, сколько и новый блок. Железный блок легче заменить, чем отремонтировать.

СВЯЗАННЫЕ: 10 самых надежных двигателей V8 всех времен

Алюминиевый блок: плюсы и минусы

Через: Alibaba Алюминиевые блоки цилиндров— очень популярная альтернатива самым долговечным железным блокам.

Плюсы

Большинство людей выбирают алюминиевые блоки цилиндров, потому что их легче ремонтировать, чем железные блоки. Как мы уже говорили ранее, ремонт железного блока — это задача, которая не стоит затраченных усилий. Но алюминиевые блоки цилиндров ремонтировать проще. Цельный алюминиевый блок — такой же, как в Chevy Camaro ZL1. Алюминиевые блоки цилиндров легче своих железных аналогов. Алюминий весит вдвое меньше железа.

Алюминиевые блоки цилиндров легче своих железных аналогов. Алюминий весит вдвое меньше железа.

Снижение веса уже много лет является важной вехой для автопроизводителей. Это распространено в спортивном сегменте. Таким образом, алюминиевые блоки цилиндров являются желательным вариантом. Меньший вес двигателя дает больший расход бензина. Это также делает автомобиль легче, что приводит к большему ускорению и скорости. Алюминиевые блоки лучше переносят тепло, чем железные блоки. Таким образом, алюминиевый блок двигателя менее подвержен перегреву. Это увеличивает срок службы двигателя.

Минусы

Алюминиевые блоки цилиндров более подвержены деформации, особенно под давлением. Это потому, что они не такие жесткие, как чугунные литые блоки. Кроме того, алюминиевые блоки дороги, что делает их производство дорогим. Со стороны потребителя это повышает цену автомобиля. Еще один важный аспект, который следует учитывать, заключается в том, что алюминиевые блоки производят меньше энергии.

СВЯЗАННЫЙ: Эти 10 маленьких автомобилей оснащены серьезными двигателями

Лучший материал блока цилиндров: железо или алюминий

Через: Billmitchelproducts, SummitracingЛучший блок двигателя — чугунный. Сегодня Ford Coyote для дрэг-рейсеров — хороший вариант. Он более прочный, дешевый и имеет более высокую мощность, чем алюминиевый блок цилиндров. Основными недостатками являются ржавчина, дополнительный вес и ремонтопригодность или ее отсутствие. Это не делает алюминиевые аналоги менее привлекательными.

Они легче, проще в ремонте и менее подвержены перегреву. Но алюминиевые блоки двигателя менее прочны, более склонны к деформации и дороже. При правильных условиях алюминиевый блок может производить столько же энергии, сколько и железный блок. Производители двигателей работают над тем, чтобы сделать алюминиевый двигатель более жестким. Но на данный момент чугунные литые блоки — ваш самый безопасный выбор.

Эпоха железных блоков двигателя почти закончилась

70_musclecar_RT+6 Через Flickr Большинство автопроизводителей перешли на производство алюминиевых блоков цилиндров из-за преимущества в весе и более простых методов литья.

Источники: YouTube, Форд, Шевроле

Железо и алюминий. Блоки двигателя. Производительность. Гоночная индустрия. Но, как объясняют два наших сторонника в колонке этого месяца, наука о том, как эти материалы ведут себя в условиях автоспорта, наряду с постоянным прогрессом в разработке и производстве блоков, представила другие важные факторы, которые следует учитывать при выборе между чугуном и алюминием. .

IRON BLOCK ADVOCATE:JACK MCINNIS,

WORLD PRODUCTS

–

Стоимость, конечно, является важным фактором — вы снижаете стоимость блока примерно на 40% или более, выбирая железо. над алюминием. И это литой алюминий; цельный алюминиевый блок был бы совершенно другим животным, когда мы говорим о кратных ценах.

над алюминием. И это литой алюминий; цельный алюминиевый блок был бы совершенно другим животным, когда мы говорим о кратных ценах.

Люди склонны сосредотачиваться на разнице в весе, и, очевидно, это имеет большое значение, но важно отметить, что железо, как правило, дает вам больше мощности из-за лучшего кольцевого уплотнения. Поскольку железо более жесткое, чем алюминий, оно не будет так сильно прогибаться и деформироваться при высоком давлении в цилиндре. Так что, если бы вы провели прямое сравнение со всеми остальными переменными, вы, как правило, увидите немного больше лошадиных сил от двигателя с железным блоком, чем от эквивалентного алюминиевого блока. Конечно, это более очевидно в приложениях с высокими нагрузками, но разве не в этом суть автоспорта?

Современные алюминиевые блоки довольно прочны, но правильно построенный железный блок в конечном итоге будет прочнее, и эта прочность дает некоторые преимущества, которые могут быть менее очевидными. Например, если у вас катастрофический отказ двигателя, железный блок обычно выдерживает его лучше. Мы видели случаи, когда люди действительно серьезно взрывали некоторые вещи, и, хотя это оставляет несколько шрамов на блоке, блок по-прежнему прекрасно подходит для использования без необходимости сварки, повторной обработки и тому подобного. .

Мы видели случаи, когда люди действительно серьезно взрывали некоторые вещи, и, хотя это оставляет несколько шрамов на блоке, блок по-прежнему прекрасно подходит для использования без необходимости сварки, повторной обработки и тому подобного. .

А жесткость и более высокая прочность на растяжение железа делают его лучше, чем алюминий, справляться с большой мощностью и большим количеством наддува. Есть много людей, которые делают большую мощность с алюминиевыми двигателями, но когда этот порог ниже, настройка становится еще более важной. Что-то, что может быть немного несчастным в двигателе с железным блоком, может быть разрушительным в алюминиевом. Погрешность меньше.

Когда вы действительно начинаете давать много наддува или много закиси азота, весь блок может фактически скручиваться и двигаться, что впоследствии может привести к выходу из строя других компонентов, потому что у них нет необходимой поддержки в этот момент. . Это один из сценариев, когда железный блок, как правило, позволяет компонентам работать дольше и обеспечивает большую надежность.

Несмотря на то, что существуют классы в различных гоночных дисциплинах, где по набору правил требуются железные блоки, есть также ситуации, когда это просто лучший вариант для данного приложения. В классах, где автомобили в любом случае тяжелые, или в морских приложениях, где волнение не имеет большого значения, то, что вы теряете в весе, может быть компенсировано добавленной мощностью.

Но мы заметили одну вещь: многие гонщики совершают ошибку, игнорируя преимущества того, что предлагают железные блоки цилиндров на вторичном рынке. Мы видим много парней, занимающихся бездорожьем, которые изо всех сил стараются найти старые заводские блоки, потому что они немного легче, а затем взрывают два или три из них в течение сезона, в то время как вторичный железный блок вероятно, продлился бы их несколько сезонов.

Они могут пойти по этому пути, потому что экономят 40 фунтов или что-то в этом роде, но у этого дополнительного веса есть причина — часто это дополнительный материал, который стратегически размещается в блоке для укрепления слабых мест в конструкции блока.

Со старыми заводскими блоками все гонялись за четырехболтовой сетью, но на самом деле двухболтовые блоки прочнее. Вы закрепляете колпачок немного лучше с конструкцией с четырьмя болтами, но при этом вы ослабляете перемычку. Растянутые болты и более толстые направляющие поддона, которые можно найти в современных блоках послепродажного обслуживания, решают эту проблему, а затем и некоторые другие. И часть этого дополнительного веса также может быть связана с использованием более высоких сортов железа, которые являются более плотными и по своей природе более прочными, чем заводской железный материал.

АЛЮМИНИЕВЫЙ БЛОК ADVOCATE:

MARK FRETZ,

BRODIX

–

Пожалуй, самым важным преимуществом алюминиевых блоков двигателя по сравнению с железными блоками является вес вдвое меньше, чем у железных блоков. его железный аналог. Это снимает вес с передней части автомобиля и дает вам больше свободы для перемещения веса в автомобиле для лучшего распределения веса.

Несмотря на то, что некоторые наборы правил для классов не позволяют использовать алюминиевые блоки, большинство из них предоставляют такую возможность, и в большинстве случаев решение определяется бюджетом команды больше, чем чем-либо другим. Если вы можете позволить себе алюминиевый блок и ваш класс это позволяет, вы будете его использовать.

Есть еще фактор ремонтопригодности. Когда вы достигнете максимального отверстия в конце жизненного цикла двигателя, вы можете заменить втулки и начать все сначала с алюминиевым блоком. С железным блоком можно гильзовать один или два цилиндра, но если вам нужно гильзовать весь блок, обычно лучше просто заменить его. Процесс замены гильз с железным блоком является более трудоемким, а между деталями и трудозатратами экономия средств обычно не стоит проблем: замена гильзы двигателя с алюминиевым блоком может стоить вам 1000 долларов по сравнению со стоимостью замены блока в 6500 долларов, но с железный блок, это может стоить вам от 1400 до 1600 долларов, чтобы заменить блок, который можно заменить за 2000-2500 долларов.

Возможность индивидуальной настройки также является большим преимуществом алюминиевых блоков цилиндров. Большинство железных блоков производятся в больших производственных масштабах, поэтому у вас обычно не так много вариантов конфигурации. Но для нас универсальность собственного литейного производства для наших алюминиевых блоков позволяет нам вносить изменения в соответствии с потребностями клиента. Когда мы принимаем заказ на алюминиевый блок, мы предлагаем клиенту около 15 вариантов — вы можете выбрать такие параметры, как размер распределительного вала, размер подъемника и высота платформы — и это позволяет производителям двигателей действительно адаптировать двигатель к набору правил. класс.

И хотя железные блоки могут выдерживать большую мощность, хорошо сложенные современные алюминиевые блоки также могут быть довольно крепкими. Так много всего сводится к мелодии; некоторые ребята будут разбивать блоки на 1800 лошадиных силах, в то время как другие делают 3500 лошадиных сил и имеют 700 проходов на блоке.