Работа двигателя. Процессы горения и передачи тепла

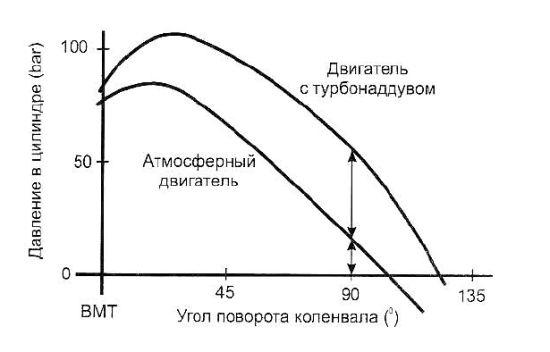

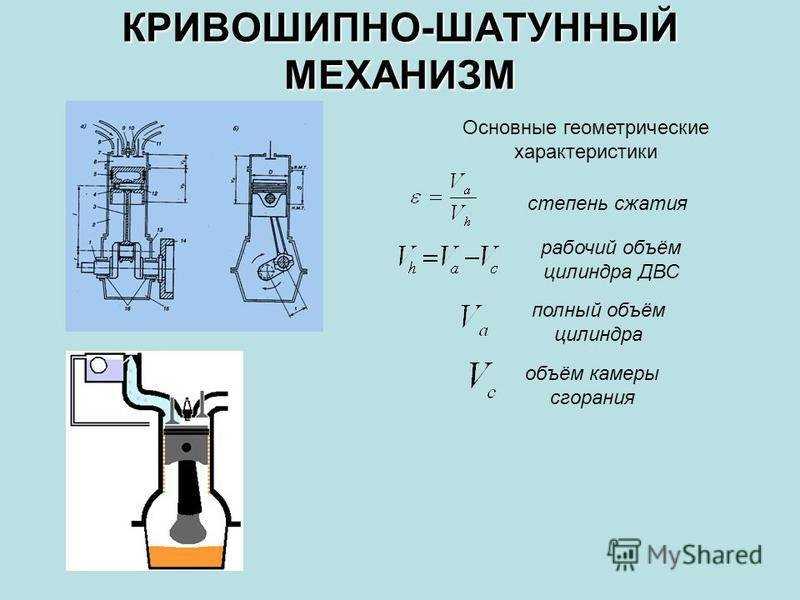

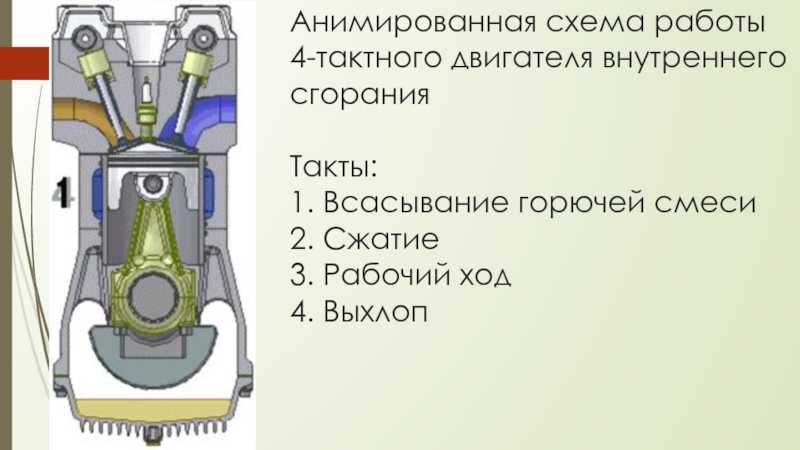

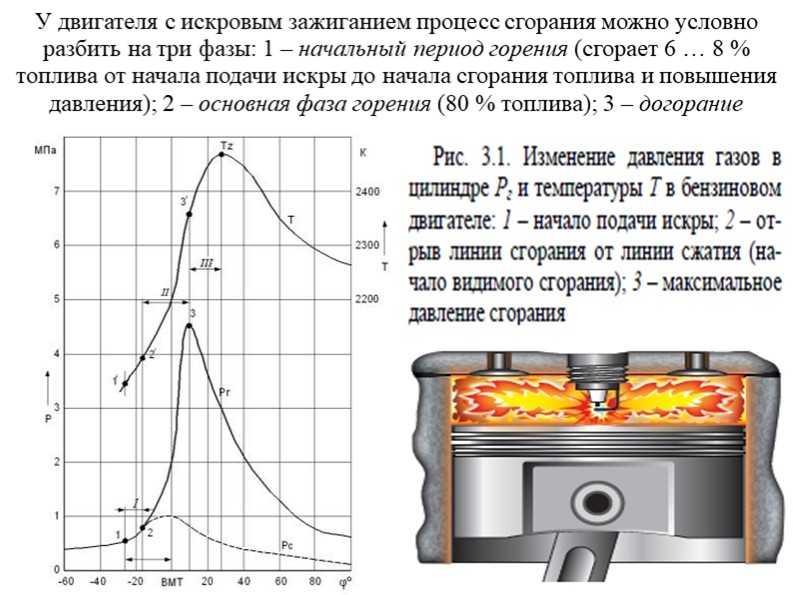

У бензиновых двигателей после прохождения поршнем ВМТ давление и температура в цилиндре за счет сгорания топливо-воздушной смеси достигают максимума — давления порядка 3-6 МПа и температуры свыше 2500 К. Весь процесс сгорания происходит вблизи ВМТ, длится 4060° угла поворота коленчатого вала (ПКВ), объем камеры сгорания при этом изменяется мало. Именно поэтому бензиновые двигатели с искровым зажиганием в литературе называют иногда двигателями с подводом тепла при постоянном объеме или двигателями Отто (работающими по циклу Отто).

Для дизелей условно принимают, что часть теплоты подводится при постоянном объеме, а часть — при постоянном давлении. Поскольку у дизелей степень сжатия существенно выше, чем у бензиновых двигателей (е = 21-22), то максимальное давление при сгорании также выше и достигает 5,5 МПа. При этом температура газов в цилиндре меньше и, как правило, не превышает 2000—5-2200 К.

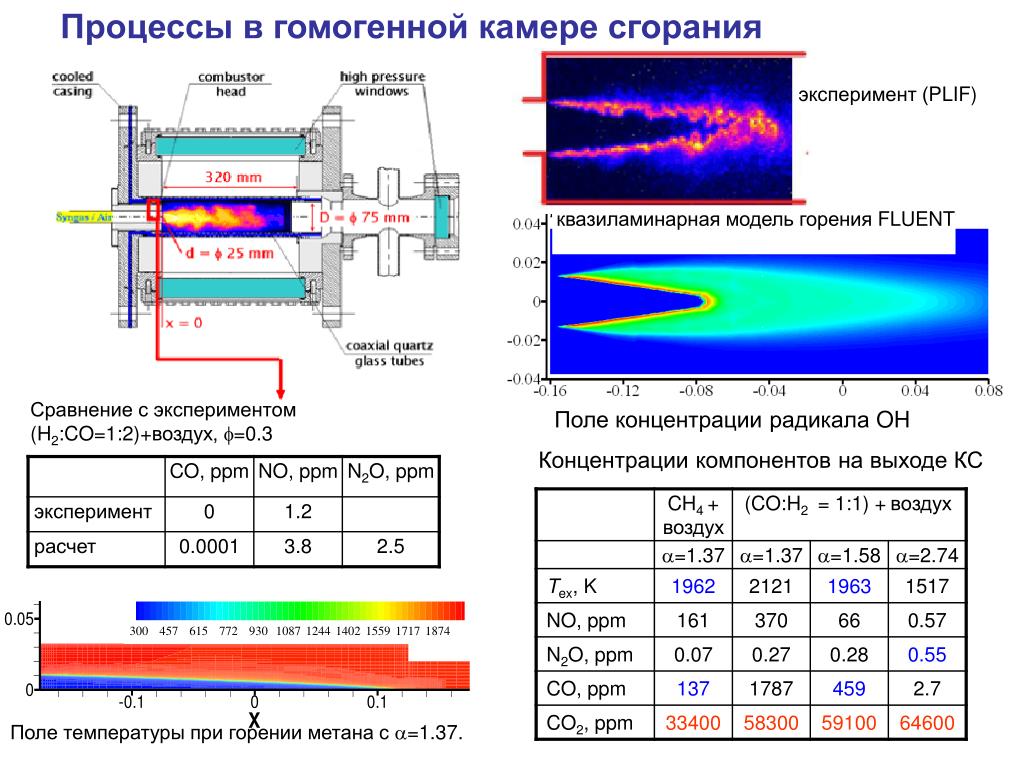

Процесс сгорания топливо-воздушной смеси в двигателе очень сложен и до конца не изучен. При горении происходят химические реакции с выделением тепла и образованием продуктов сгорания. Процесс горения существенно зависит от большого числа физических явлений в цилиндре: от геометрии (формы) камеры сгорания до состава, скорости и направления движения смеси в цилиндре в данный момент времени в данной точке.

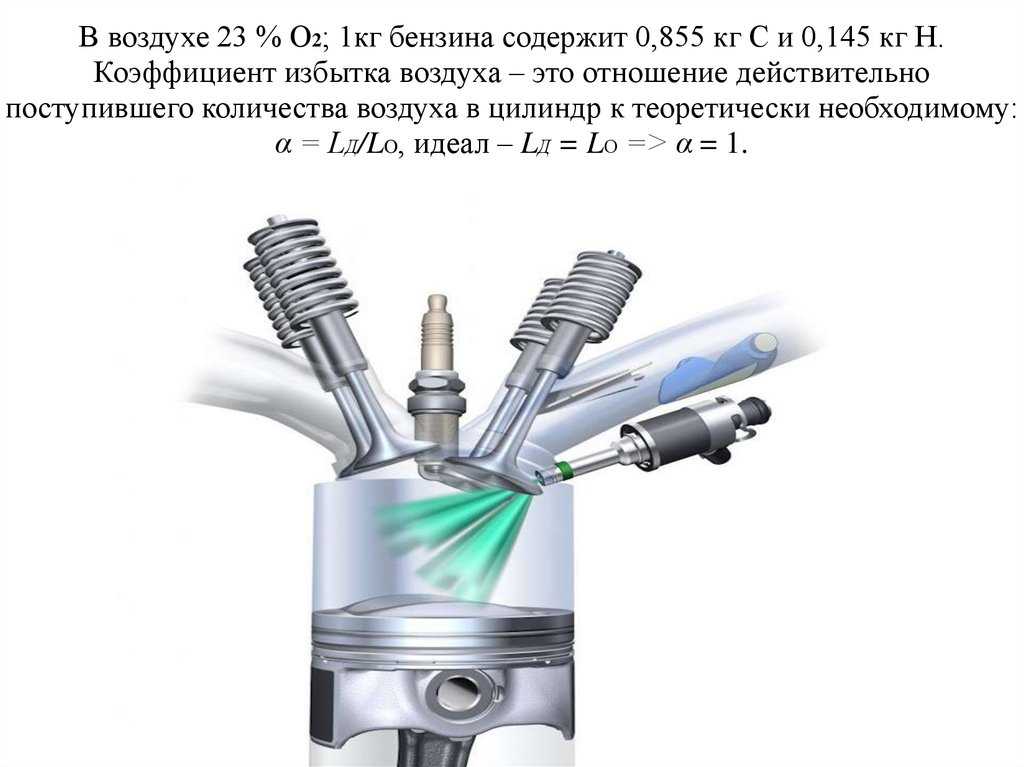

Для осуществления процесса горения необходимо, чтобы количество топлива, подаваемого в цилиндр, строго соответствовало количеству воздуха, поступающего в цилиндр на такте впуска. Соотношение количеств воздуха и топлива в смеси определяется коэффициентом избытка воздуха. где 15 — постоянный (стехиометрический) коэффициент для данного топлива — теоретически необходимое количество воздуха (кг) для полного сгорания 1 кг топлива. При а = 1, когда количество топлива точно соответствует количеству воздуха, необходимому для полного сгорания этого топлива, состав смеси называют стехиометрическим.

При сгорании коэффициент избытка воздуха а смеси для бензиновых двигателей традиционных конструкций должен находиться в интервале от 0,70-0,75 до 1,05-1,15 в зависимости от режимов работы двигателя. Для этого система питания двигателя должна строго дозировать топливо. Например, при разгоне целесообразно иметь, а меньше 1 («богатая» смесь и большой крутящий момент), в то время как для установившегося режима движения автомобиля желательно, чтобы а было близко к 1 (нормальная или слегка обедненная смесь, высокая экономичность, а также приемлемая токсичность отработавших газов).

Для воспламенения и горения смеси у двигателей традиционных схем необходимо, чтобы топливо хорошо испарилось и перемешалось с воздухом еще на также сжатия, т. е. перед искровым разрядом. Это достигается внешним смесеобразованием, т. е. подачей топлива заранее во впускной трубопровод (с помощью карбюратора или форсунок системы впрыска). При этом топливо успевает практически полностью испариться перед воспламенением.

Коэффициент избытка воздуха а существенно влияет не только на экономичность и мощность, но и на состав отработавших газов. Например, если основная часть продуктов сгорания — это углекислый газ СО2 и водяные пары Н20, то при работе на богатых смесях двигатель выделяет повышенное количество оксида углерода СО, а также несгоревшие углеводороды CnHm (СН). На некоторых режимах продукты сгорания содержат также повышенное количество оксидов азота NOx, что особенно характерно для двигателей с высокой степенью сжатия (оксиды азота образуются при высоких температурах).

Очень важное значение для состава отработавших газов имеет конструкция головки блока двигателя и особенно камеры сгорания — пространства между головкой и днищем поршня. От того, как организовано движение смеси по камере сгорания перед и во время сгорания, сильно зависит количество вредных выбросов типа СО, NOx и СН.

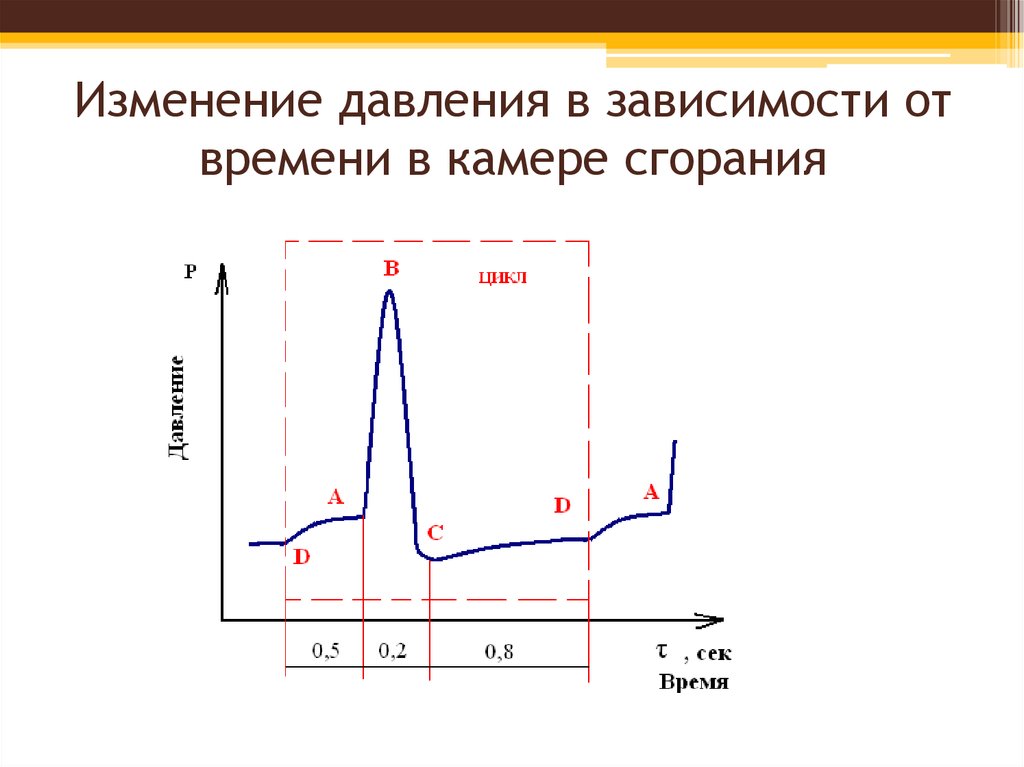

В конечном счете, все указанные факторы влияют и на количество выделившегося при сгорания тепла — чем оно больше, тем выше основные параметры двигателя. Например, двигатель, имеющий на определенном режиме большое количество СО и несгоревших углеводородов СН в отработавших газах, вряд ли обеспечит на этом режиме хорошую мощность или экономичность. С другой стороны, сгорание должно также происходить в строго определенной фазе цикла — слишком раннее или позднее сгорание приводит к уменьшению давления в цилиндре и, в конечном счете, к ухудшению основных параметров двигателя.

При сгорании в цилиндре выделяется большое количество тепла. Часть его уходит с отработавшими газами, другая часть передается в стенки головки и гильзу цилиндра, в поршень. Если бы конструкция поршня не позволяла отводить тепло от днища, то поршень очень быстро бы расплавился и прогорел. В самом деле, температура газа в камере сгорания превышает 1800-2000°С, в то время как рабочая температура деталей из алюминиевого сплава не должна быть больше 300-350°С. Для работы в таких условиях наиболее важна передача тепла через поршневые кольца в стенки цилиндра. При этом через верхнее кольцо уходит до 50-60% всего тепла, переданного из камеры в поршень, а через среднее — до 15-20%. Для того, чтобы обеспечить передачу тепла через кольца, необходимо точное (плотное) прилегание кольца к канавке поршня и к поверхности цилиндра. Дефекты кольца (плохое прилегание к цилиндру, поломки) и поршня (деформация или разрушение перемычек) приводят к снижению потока тепла от поршня и, соответственно, к его перегреву с последующим разрушением. Другая часть тепла от поршня передается через его юбку в стенку цилиндра, а также через палец в шатун и далее рассеивается в картере. Незначительная часть тепла уходит в картер в результате вентиляции внутри поршневого пространства при возвратно-поступательном движении поршня.

Для работы в таких условиях наиболее важна передача тепла через поршневые кольца в стенки цилиндра. При этом через верхнее кольцо уходит до 50-60% всего тепла, переданного из камеры в поршень, а через среднее — до 15-20%. Для того, чтобы обеспечить передачу тепла через кольца, необходимо точное (плотное) прилегание кольца к канавке поршня и к поверхности цилиндра. Дефекты кольца (плохое прилегание к цилиндру, поломки) и поршня (деформация или разрушение перемычек) приводят к снижению потока тепла от поршня и, соответственно, к его перегреву с последующим разрушением. Другая часть тепла от поршня передается через его юбку в стенку цилиндра, а также через палец в шатун и далее рассеивается в картере. Незначительная часть тепла уходит в картер в результате вентиляции внутри поршневого пространства при возвратно-поступательном движении поршня.

Тепловое состояние (т.е. распределение температуры) поршня в значительной степени зависит от его конструкции и материала. Эти факторы влияют на такие параметры, как зазор между поршнем и цилиндром, износ юбки и др. Чем хуже отвод тепла, тем больше температура поршня, тем больше его тепловое расширение и тем больше необходимый зазор. Если зазор между поршнем и цилиндром окажется меньше, чем надо, поршень в цилиндре может заклинить. При очень малом зазоре увеличивается трение юбки поршня о стенки цилиндра, из-за чего вместо отвода тепла может происходить его подвод (разогрев юбки от трения). После заклинивания и последующего остывания поршень, как правило, деформируется (сжимается по юбке), а на поверхности цилиндра появляются глубокие царапины (задиры), иногда со следами алюминия, перенесенного с поршня на материал гильзы.

Чем хуже отвод тепла, тем больше температура поршня, тем больше его тепловое расширение и тем больше необходимый зазор. Если зазор между поршнем и цилиндром окажется меньше, чем надо, поршень в цилиндре может заклинить. При очень малом зазоре увеличивается трение юбки поршня о стенки цилиндра, из-за чего вместо отвода тепла может происходить его подвод (разогрев юбки от трения). После заклинивания и последующего остывания поршень, как правило, деформируется (сжимается по юбке), а на поверхности цилиндра появляются глубокие царапины (задиры), иногда со следами алюминия, перенесенного с поршня на материал гильзы.

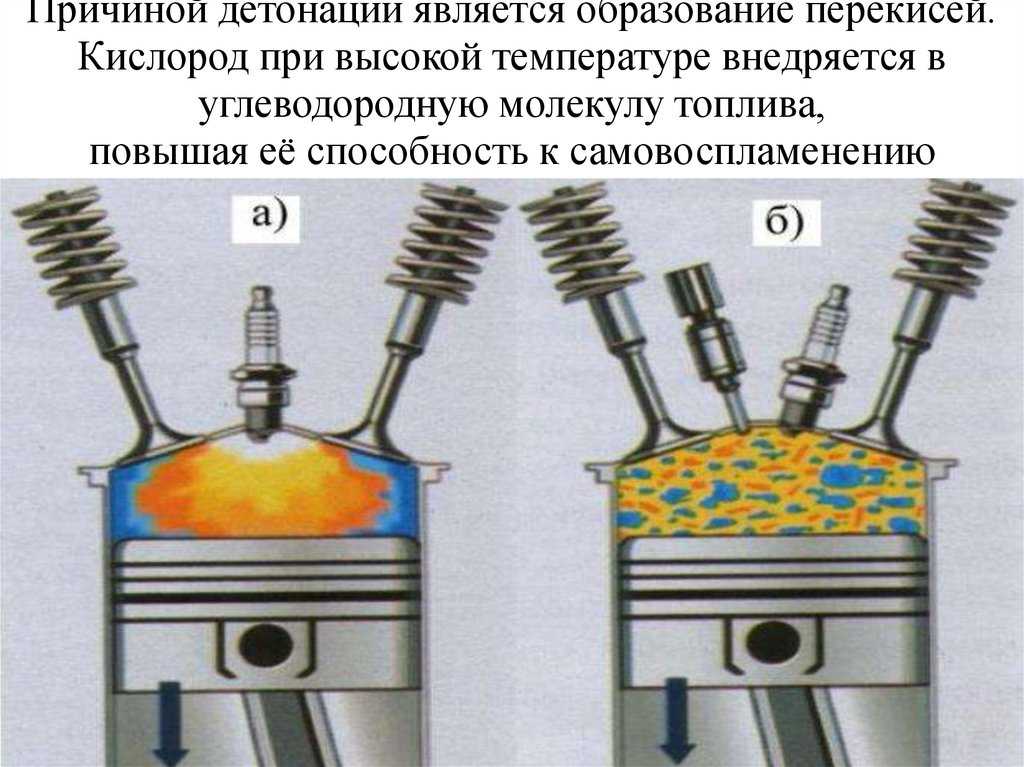

При определенных условиях в эксплуатации бензиновых двигателей могут возникать нарушения процесса сгорания. К ним относятся детонация и преждевременное воспламенение.

Явление детонации широко известно. Внешние проявления детонации — характерный стук, появляющийся при работе на низкооктановом топливе с увеличением нагрузки (т. е. при открытии дроссельной заслонки).

Суть детонации заключается в ненормально быстром (в сотни раз быстрее обычного) сгорания части смеси. При этом образуются ударные волны, с большой скоростью распространяющиеся по камере сгорания. В ударной волне происходит скачкообразный рост давления и температуры среды, в которой распространяется волна. А это вызывает воспламенение смеси не в результате обычного распространения пламени (скорость порядка 20-30 м/с), а из-за ее разогрева в ударной волне, движущейся со скоростью более 1000 м/с.

Механизм возникновения детонации поддается изучению с большими трудностями. Опытным путем установлено, что компактные камеры сгорания с вытеснителями имеющие форму, близкую к сферической, менее склонны к образованию детонационных процессов, чем длинные и узкие камеры с острыми углами и выступами. Однако в каждом конкретном случае при разработке нового двигателя определить наилучшую форму камеры сгорания — дело очень ответственное, долгое и кропотливое.

В эксплуатации детонация наиболее часто возникает на низкооктановом топливе при малых и средних частотах вращения и больших нагрузках.

Детонация вызывает не только поломку перемычек, но и перегрев и разрушение краев днища поршня (каверны на поверхности), поломку поршневых колец. Последующий перегрев поршня обычно настолько велик (из-за уменьшения теплоотвода через кольца), что выгорает огневой пояс поршня от днища до верхнего и даже нижнего поршневого кольца.

После поломки деталей падает давление в цилиндре и мощность двигателя, увеличивается прорыв газов в картер (и давление в картере), расход масла. Результатом длительной работы двигателя с детонацией может быть также износ по торцу верхней канавки поршня и верхнего кольца, износ поверхностей сопряжения поршня и поршневого пальца. Эти случаи встречаются довольно часто, но ускоренные износы не всегда удается связать с детонацией.

Режимы детонации ограничивают углы опережения зажигания на некоторых режимах. Это значит, что при увеличении опережения зажигания основные параметры двигателя повышаются, однако, работа на этих режимах недопустима из-за опасности поломки деталей. Электронные системы управления двигателем точно отлеживают эти режимы, в том числе с помощью датчиков детонации.

На некоторых двигателях (TOYOTA, NISSAN) вместо одной свечи устанавливают две на один цилиндр. Такая конструкция является достаточно эффективной для уменьшения склонности двигателя к детонации при повышении степени сжатия за счет сокращения длины пути фронта пламени по камере сгорания. Снижает вероятность возникновения детонации более низкая температура поверхностей камеры i сгорания и днища поршня. Это достигается интенсификацией i охлаждения камеры путем уменьшения толщины стенок, увеличения скорости течения охлаждающей жидкости у стенок и даже некоторым снижением уровня температуры охлаждающей жидкости (например, с 90-95°С до 80-850С) за счет схемы и конструкции системы охлаждения двигателя.

Снижает вероятность возникновения детонации более низкая температура поверхностей камеры i сгорания и днища поршня. Это достигается интенсификацией i охлаждения камеры путем уменьшения толщины стенок, увеличения скорости течения охлаждающей жидкости у стенок и даже некоторым снижением уровня температуры охлаждающей жидкости (например, с 90-95°С до 80-850С) за счет схемы и конструкции системы охлаждения двигателя.

У двигателей с впрыском топлива температура топливо-воздушной смеси на входе в цилиндр обычно меньше, чем укарбюраторных двигателей, поскольку у последних необходим подогрев смеси на впуске (иначе не будет качественного испарения и сгорания топлива). Поэтому двигатели с впрыском топлива при прочих равных условиях менее склонны к детонации, что позвопяет несколько увеличить у них степень сжатия. Аналогичное влияние оказывает промежуточное охлаждение воздуха у двигателей с наддувом.

Кроме детонации, на практике встречается явление преждевременного воспламенения, называемое также калильным зажиганием. При калильном зажигании происходит воспламенение смеси не от искрового разряда свечи, а от нагретых до очень высоких температур (более 700°С) поверхностей камеры сгорания. В качестве таких источников воспламенения могут выступать электроды свечи зажигания, тарелка выпускного клапана или частицы нагара, если нагар лежит на деталях достаточно толстым слоем.

При калильном зажигании происходит воспламенение смеси не от искрового разряда свечи, а от нагретых до очень высоких температур (более 700°С) поверхностей камеры сгорания. В качестве таких источников воспламенения могут выступать электроды свечи зажигания, тарелка выпускного клапана или частицы нагара, если нагар лежит на деталях достаточно толстым слоем.

Обычно калильное зажигание возникает из-за несоответствия характеристики свечи, рекомендованной изготовителем автомобиля, в частности, когда для двигателя с высокой степенью сжатия использована «горячая» свеча от низкофорсированного двигателя. При этом смесь в цилиндре самовоспламеняется несколько раньше, чем происходит искровой разряд, но процесс сгорания протекает нормальным образом. С ростом нагрузки и частоты вращения момент самовоспламенения отодвигается в раннюю сторону, из-за чего тепловое и силовое воздействие на детали двигателя, особенно, на поршень, значительно возрастает.

Опасность калильного зажигания заключается в том, что на начальной стадии его практически невозможно отличить «на слух» от обычного сгорания, в то время как с течение времени (обычно от нескольких десятков секунд до нескольких минут), когда у двигателя появляется посторонний звук и он начинает терять мощность, детали поршневой группы уже могут быть повреждены. Вследствие этого на двигателях современных автомобилей замена свечей зажигания оказывается весьма небезопасной для двигателя, если ставятся первые попавшиеся свечи.{jcomments on}

Вследствие этого на двигателях современных автомобилей замена свечей зажигания оказывается весьма небезопасной для двигателя, если ставятся первые попавшиеся свечи.{jcomments on}

Способ определения давления в камере сгорания и предназначенное для этого устройство

Данное изобретение относится к способу определения давления в камере сгорания, в частности в камере двигателя внутреннего сгорания. Заявлен способ определения давления в камере сгорания, в частности в камере двигателя внутреннего сгорания, при этом в нем применяют устройство для определения давления в камере сгорания, которое содержит по меньшей мере один нагревательный стержень (5), по меньшей мере один измерительный элемент (4), по меньшей мере две пружинные мембраны (1, 2) и по меньшей мере один трубчатый корпус (6), при этом указанные пружинные мембраны (1, 2) установлены концентрически вокруг нагревательного стержня (5). Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в упрощении конструкции, снижении восприимчивости к боковым колебаниям и исключению влияния на измерительный элемент внешних деформаций с обеспечением более высокой концентричности между нагревательным стержнем и корпусом. Благодаря возможности двойного направления нагревательного стержня при помощи двух пружинных мембран, а также благодаря размещению измерительных и ссылочных элементов в нейтральной плоскости предложенная запальная свеча, обеспечивающая возможность измерения давления, развязана от действия боковых колебаний и прочих деформаций. 2 н. и 5 з.п. ф-лы, 6 ил.

Благодаря возможности двойного направления нагревательного стержня при помощи двух пружинных мембран, а также благодаря размещению измерительных и ссылочных элементов в нейтральной плоскости предложенная запальная свеча, обеспечивающая возможность измерения давления, развязана от действия боковых колебаний и прочих деформаций. 2 н. и 5 з.п. ф-лы, 6 ил.

Данное изобретение относится к способу определения давления в камер сгорания, в частности, в камере двигателя внутреннего сгорания. Кроме того, изобретение относится к устройству, реализующему указанный способ. Датчики подобного типа, позволяющие измерять давление в камере сгорания, известны, например, из патента DE 10343521. В этом патенте описана запальная свеча, которая обеспечивает возможность измерения давления и предназначена для использования в дизельном двигателе. Эта свеча содержит корпус, вставляемый в цилиндр дизельного двигателя, нагревательный стержень, расположенный в этом корпусе, и датчик давления, установленный с предварительным напряжением между нагревательным стержнем и корпусом свечи, причем таким образом, что на него действует давление, существующее в камере сгорания цилиндра. При этом нагревательный стержень установлен в корпусе свечи с возможностью смещения в осевом направлении и тем самым передает на датчик давление, действующее в камере сгорания цилиндра.

При этом нагревательный стержень установлен в корпусе свечи с возможностью смещения в осевом направлении и тем самым передает на датчик давление, действующее в камере сгорания цилиндра.

Подобный датчик давления, предназначенный для камеры сгорания, раскрыт также в патенте DE 10346295. В этом патенте описана запальная свеча, имеющая цилиндрический корпус, одна концевая часть которого расположена вблизи камеры сгорания двигателя. При этом свеча также содержит: резьбовую часть, находящуюся в зацеплении с двигателем; трубчатый элемент, закрепленный внутри цилиндрического корпуса так, что его концевая часть выдается за указанную концевую часть корпуса; тепловыделяющий элемент, который находится внутри трубчатого элемента и вырабатывает тепло, используя подведенный ток; металлический центральный стержень, одна концевая часть которого электрически соединена с указанным тепловыделяющим элементом, а другая концевая часть выдается за вторую концевую часть корпуса; и датчик давления, предназначенный для измерения давления в камере сгорания двигателя, которое передается через центральный стержень в виде осевой нагрузки, действующей на трубчатый элемент, причем часть среднего стержня, расположенная внутри трубчатого элемента, имеет коэффициент теплового расширения не более 10,5×10-6 [°С-1].

В публикации DE 102005016463 раскрыта штифтовая запальная свеча, предназначенная для использования в двигателе внутреннего сгорания с воспламенением от сжатия. Эта свеча содержит первый модуль, включающий в себя нагревательный элемент и корпус свечи, и модуль измерения давления, который примыкает к первому модулю со стороны, направленной в противоположную от нагревательного элемента сторону. В модуль измерения давления встроен по меньшей мере один силоизмерительный датчик, выполненный с возможностью генерирования электрического сигнала в зависимости от действующей на него силы, причем указанный по меньшей мере один силоизмерительный датчик соединен с нагревательным элементом таким образом, что может испытывать действие силы, передаваемой на него через этот нагревательный элемент.

Из публикации DE 102005017802 известна еще одна штифтовая запальная свеча, предназначенная для использования в двигателе внутреннего сгорания с воспламенением от сжатия. Эта свеча содержит нагревательный элемент и корпус, причем корпус оснащен по меньшей мере одним силоизмерительным датчиком, соединенным с нагревательным элементом таким образом, что может испытывать действие силы, передаваемой на него через указанный нагревательный элемент. Кроме того, данная стержневая запальная свеча содержит по меньшей мере один уплотнительный элемент, который соединен с нагревательным элементом и снабжен по меньшей мере одним элементом с упругими свойствами. Указанный по меньшей мере один уплотнительный элемент изолирует нагревательный элемент относительно корпуса свечи.

Кроме того, данная стержневая запальная свеча содержит по меньшей мере один уплотнительный элемент, который соединен с нагревательным элементом и снабжен по меньшей мере одним элементом с упругими свойствами. Указанный по меньшей мере один уплотнительный элемент изолирует нагревательный элемент относительно корпуса свечи.

К сожалению, при изготовлении запальной свечи, обеспечивающей возможность измерения давления, приходится проводить трудоемкий процесс предварительного натяжения, осуществляемый при помощи винтов. Особенно сложно создавать сильное предварительное напряжение механическими средствами в случае небольших размеров свечи. Однако отказаться от предварительного напряжения нельзя, оно должно быть создано. Также очень сложно компенсировать отклонения формы деталей. Кроме того, невозможно исключить влияние сторонних воздействий на процесс измерения давления.

В связи с вышесказанным задача данного изобретения состоит в создании устройства и способа, предназначенных для определения давления в камере сгорания, которые лишены упомянутых недостатков и при этом позволяют снизить восприимчивость к боковым колебаниям и исключить влияние на измерительный элемент внешних деформаций с обеспечением более высокой концентричности между нагревательным стержнем и корпусом.

Эта задача решена путем разработки устройства, характеризующегося признаками пункта 1 формулы изобретения, и способа, характеризующегося признаками пункта 5 формулы изобретения. Предпочтительные варианты изобретения являются предметом зависимых пунктов.

Преимущества изобретения заключаются в том, что оно крайне простое в реализации. Поэтому устройства такого типа предпочтительны с точки зрения производственных затрат. Однако главное преимущество состоит в возможности компенсации внешних воздействий. Благодаря возможности двойного направления нагревательного стержня при помощи двух пружинных мембран, а также благодаря размещению измерительных и ссылочных элементов в нейтральной плоскости предложенная запальная свеча, обеспечивающая возможность измерения давления, развязана от действия боковых колебаний и прочих деформаций.

Иллюстративный вариант выполнения изобретения представлен на прилагаемых чертежах, из которых:

фиг.1 изображает запальную свечу, обеспечивающую возможность измерения давления за счет измерения смещений;

фиг. 2 изображает запальную свечу, обеспечивающую возможность измерения давления за счет измерения смещений альтернативным образом;

2 изображает запальную свечу, обеспечивающую возможность измерения давления за счет измерения смещений альтернативным образом;

фиг.3 изображает запальную свечу, обеспечивающую возможность измерения давления; причем на показанную свечу действует давление топливного газа;

фиг.4 изображает запальную свечу, обеспечивающую возможность измерения давления за счет измерения деформации мембраны; причем на показанную свечу действует давление топливного газа;

фиг.5 изображает запальную свечу, обеспечивающую возможность измерения давления; причем на показанную свечу действует помеха;

фиг.6 изображает запальную свечу, обеспечивающую возможность измерения давления за счет измерения деформации мембраны; причем на показанную свечу действует помеха.

Задача датчика давления, внедренного в нагревательный стержень, (показан, например, на фиг.1) заключается в измерении давления топливного газа в камере сгорания. Нагревательный стержень 5 удерживается посредине корпуса 6 при помощи двух пружинных мембран 1, 2, которые имеют одинаковую жесткость и могут деформироваться в осевом направлении, обеспечивая тем самым смещение нагревательного стержня 5 в этом осевом направлении. На нагревательном стержне 5 закреплен ссылочный элемент 3, например магнит. На корпусе 6 установлен элемент 4 измерения смещений, например индуктивная катушка. Альтернативой измерению смещений является проиллюстрированное на фиг.2 измерение деформации мембраны. В этом случае на каждой из двух пружинных мембран 1, 2 установлен один или несколько гибких чувствительных элементов 4, например тензометрических датчиков (ТМД-датчиков) или емкостных датчиков, которые при смещении нагревательного стержня под действием существующего в камере сгорания давления передают через CAN-шину соответствующий сигнал в блок управления автомобиля.

На нагревательном стержне 5 закреплен ссылочный элемент 3, например магнит. На корпусе 6 установлен элемент 4 измерения смещений, например индуктивная катушка. Альтернативой измерению смещений является проиллюстрированное на фиг.2 измерение деформации мембраны. В этом случае на каждой из двух пружинных мембран 1, 2 установлен один или несколько гибких чувствительных элементов 4, например тензометрических датчиков (ТМД-датчиков) или емкостных датчиков, которые при смещении нагревательного стержня под действием существующего в камере сгорания давления передают через CAN-шину соответствующий сигнал в блок управления автомобиля.

Если, как показано на фиг.3, на рабочую поверхность нагревательного стержня 5 и пружинной мембраны 1, находящейся со стороны камеры сгорания, действует давление сгорания, то нагревательный стержень смещается относительно камеры сгорания, а мембраны 1, 2 деформируются в том же направлении. Измерительный элемент 4 остается в своем прежнем положении, а ссылочный элемент 7 смещается вместе с нагревательным стержнем 5. Давление сгорания определяют на основании величины смещения ссылочного элемента 7 относительного измерительного элемента 4.

Давление сгорания определяют на основании величины смещения ссылочного элемента 7 относительного измерительного элемента 4.

На фиг.4 показана запальная свеча, на которую действует давление топливного газа, причем данная свеча обеспечивает возможность измерения давления путем измерения деформации мембраны. Когда на рабочую поверхность нагревательного стержня 5 и мембрану, находящуюся со стороны камеры сгорания, действует давление сгорания, нагревательный стержень 5 смещается относительно камеры сгорания, а мембраны 1, 2 деформируются в том же направлении. Давление сгорания устанавливают на основании деформации мембраны, определенной при помощи гибкого чувствительного элемента 4, причем данные о давлении передаются в блок управления автомобиля.

Как показано на фиг.5, при измерении может возникнуть интенсивный сигнал помехи, приводящий к появлению направленной снаружи деформации корпуса 6, которая в свою очередь может обусловить относительное смещение между ссылочным элементом 7 и измерительным элементом 4. Для исключения влияния этой помехи ссылочный элемент 7 и измерительный элемент 4 должны находиться в так называемой нейтральной плоскости 8, в которой указанное относительное смещение при деформации возникнуть не может. Например, если корпус имеет равномерную и симметричную форму, нейтральная плоскость 8 лежит посредине зоны деформации.

Для исключения влияния этой помехи ссылочный элемент 7 и измерительный элемент 4 должны находиться в так называемой нейтральной плоскости 8, в которой указанное относительное смещение при деформации возникнуть не может. Например, если корпус имеет равномерную и симметричную форму, нейтральная плоскость 8 лежит посредине зоны деформации.

На фиг.6 показана запальная свеча, подверженная действующей снаружи деформации; эта свеча обеспечивает возможность измерения давления путем измерения деформации мембраны. Если пружинные мембраны 1 и 2 имеют одинаковые жесткость и форму, то они будут деформироваться в одинаковой степени, но в противоположных направлениях. При соответствующем расположении и подсоединении измерительных элементов эта деформация полностью компенсируется.

Перечень ссылочных обозначений

1 пружинная мембрана

2 пружинная мембрана

3 ссылочный элемент

4 измерительный элемент

5 нагревательный стержень

6 трубчатый корпус

7 ссылочный элемент

8 нейтральная плоскость

1. Устройство для определения давления в камере сгорания, содержащее по меньшей мере один нагревательный стержень (5), по меньшей мере один измерительный элемент (4), по меньшей мере две пружинные мембраны (1, 2) и по меньшей мере один трубчатый корпус (6), при этом указанные пружинные мембраны (1, 2) установлены концентрически вокруг нагревательного стержня (5).

Устройство для определения давления в камере сгорания, содержащее по меньшей мере один нагревательный стержень (5), по меньшей мере один измерительный элемент (4), по меньшей мере две пружинные мембраны (1, 2) и по меньшей мере один трубчатый корпус (6), при этом указанные пружинные мембраны (1, 2) установлены концентрически вокруг нагревательного стержня (5).

2. Устройство по п.1, отличающееся тем, что оно содержит по меньшей мере один ссылочный элемент (3, 7), установленный с возможностью смещения относительно измерительного элемента (4) и предоставляющий измерительному элементу (4) информацию о величине его относительного смещения, позволяющую определить давление сгорания.

3. Устройство по п.1, отличающееся тем, что трубчатый корпус (6) установлен концентрически вокруг нагревательного стержня (5).

4. Устройство по п.1, отличающееся тем, что пружинные мембраны (1, 2) расположены, по существу, плоскопараллельно друг другу.

5. Устройство по п.1, отличающееся тем, что в нем имеется нейтральная плоскость (8), в которой ссылочный элемент (3, 7) и/или измерительный элемент (4) находятся в состоянии покоя.

6. Устройство по п.1, отличающееся тем, что на каждой пружинной мембране (1, 2) установлен по меньшей мере один измерительный элемент (4) и/или ссылочный элемент (3, 7).

7. Способ определения давления в камере сгорания, в частности, в камере двигателя внутреннего сгорания, отличающийся тем, что в нем применяют устройство по п.1.

В течение сорока лет после первый полет братьев Райт, самолеты использовались двигатель внутреннего сгорания повернуть пропеллеры генерировать толкать. Сегодня большинство самолетов авиации общего назначения или частных самолетов по-прежнему приводимый в движение пропеллерами и двигателями внутреннего сгорания, как и ваш автомобильный двигатель. На этой странице мы обсудим основы двигатель внутреннего сгорания, использующий Братья Райт 1903, показанный на рисунке в качестве примера. Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы учиться, чтобы изучить основы

работа двигателя. Механическая операция В конце

такт сжатия

топливно-воздушная смесь сжата в камеру сгорания

к умеренному давлению и температуре

движением поршня вправо.

Из наших соображений о

цикл двигателя,

мы обозначаем это условие как

Этап 3

цикла Отто.

Впускной клапан и выпускной клапан закрыты, а электрическое

контакт закрыт.

Процесс горения начинается с размыкания электрического контакта через

действие кулачка зажигания и пружин. Термодинамика Поскольку впускной и выпускной клапаны закрыты, сгорание топливо находится в сосуде почти постоянного объема. сжигание увеличивает температура выхлопных газов, любой остаточный воздух в камере сгорания и самой камере сгорания. Из соображений первый закон термодинамики, повышение температуры определяется выражением: T4 = T3 + Q/cv где Q — тепловыделение, зависящее от соотношения топливо/воздух,

а также cv — удельная теплоемкость при постоянном объеме, T – температура. р4 = р3 * (Т4/Т3) где p — давление. Цифры обозначают две стадии цикла. Поскольку Q — положительное число, T4 больше, чем T3, а p4 больше, чем р3. Температура и давление в камере сгорания увеличиваются во время процесс горения. Окончательное значение давления зависит от Температурный коэффициент, умноженный на начальное значение давления. Чем больше мы можем сжать газ (тем выше p3), тем больше будет конечное давление p4. Финал Работа а мощность двигателя зависит от значения p4. То есть почему мы максимально сжимаем газ перед сгоранием. Деятельность: Экскурсии с гидом Навигация..

|

Почему возникает перепад давления в камере сгорания реактивного двигателя?

$\begingroup$

На этом изображении, на которое есть ссылка в этом вопросе, зеленым цветом показано значение давления в реактивном двигателе:

В секции сгорания между компрессором и турбиной топливо впрыскивается, смешивается с воздухом и сжигается. Почему происходит падение давления при сгорании и резкое повышение температуры на 1500°С (для сравнения с повышением давления после воспламенения в поршневом двигателе).

Почему происходит падение давления при сгорании и резкое повышение температуры на 1500°С (для сравнения с повышением давления после воспламенения в поршневом двигателе).

- реактивный двигатель

- конструкция двигателя

$\endgroup$

0

$\begingroup$

Воздух перемещается¹ в направлении уменьшения давления, за исключением случаев, когда это принудительно производится компрессором. Таким образом, давление должно уменьшаться, чтобы поддерживать желаемый поток. Если бы давление увеличивалось, поток останавливался и реверсировался, и двигатель останавливался.

На самом деле, именно это и происходит, если топливо добавляется слишком быстро: энергия быстро растет, но все еще медленно вращающаяся турбина создает слишком большое сопротивление, поэтому давление будет расти выше того, что может обеспечить компрессор, и компрессор остановится, двигатель будет издавать громкий хлопок и пламя с обоих концов и, вероятно, пламя погаснет, поскольку на мгновение у него кончится кислород.

Как уже объяснялось, в нормальном потоке выделяемая энергия увеличивает скорость потока вместо давления.

¹ Точнее разгоняется. Если бы давление было постоянным, он продолжал бы двигаться. Но она не должна подниматься. Она немного уменьшается из-за трения.

$\endgroup$

8

$\begingroup$

Вопрос, на который вы ссылаетесь, содержит ответ на ваш вопрос:

небольшое падение давления в камере сгорания вызвано трением

$\endgroup$

1

$\begingroup$

Потеря давления в камере сгорания объясняется двумя причины:

- Трение (с вкладышем), перемешивание и турбулентность

- Повышение температуры из-за сгорания топлива.

Эта потеря давления называется «основной потерей давления». Повышение температуры вызывает уменьшение плотности и, следовательно, увеличение локальной скорости потока. Потери давления пропорциональны квадрату скорости потока.

Эта потеря давления называется «основной потерей давления». Повышение температуры вызывает уменьшение плотности и, следовательно, увеличение локальной скорости потока. Потери давления пропорциональны квадрату скорости потока.

$\endgroup$

$\begingroup$

В поршневом двигателе газы задерживаются до тех пор, пока не откроется выпускной клапан, в отличие от реактивного двигателя, где выхлоп открыт. В цилиндре газы не ускоряются. Итак, v подъем в жиклер, р подъем в цилиндр двигателя. Повышение температуры у обоих.

$\endgroup$

$\begingroup$

Как кто-то сказал, увеличение скорости не должно быть связано с потерей давления, так как когда мы говорим «потеря давления», мы имеем в виду потерю стагнационного/полного давления, а не статического давления.

От

уравнение состояния, мы знаем, что:

От

уравнение состояния, мы знаем, что: